Силикатный блок размеры: Блок силикатный стеновой 250*248*188 ГОСТ 379-95 (г.Бор)

для кладки несущих стен дома и межкомнатных перегородок, стандартные, крупноформатные и другие (250x250x250, 250x248x188, 500x80x250)

Газосиликатные блоки используются для жилого строительства при возведении зданий малоэтажной застройки.

Этот материал стал популярен благодаря небольшому весу, легкой обработке, высоким эксплуатационным свойствам, паропроницаемости и огнестойкости.

Из блочного материала прекрасно возводят загородные и дачные дома. Камни выпускаются в разных размерах: часть из них подходит для сооружения стен – несущих и внутренних, другие же – используются для строительства иных конструкций.

Содержание

- 1 Какие существуют: стандартные, крупноформатные и другие

- 2 Подходящие размеры газосиликатных блоков для кладки стен дома

- 2.1 Несущих наружных и внутренних стен

- 2.2 Ненесущих межкомнатных перегородок

- 3 Почему важно правильно подобрать?

- 4 Заключение

Какие существуют: стандартные, крупноформатные и другие

Газосиликатный блок сделан из ячеистого бетона. Внутри он имеет пористую структуру, что позволяет сохранять тепло внутри здания. Для строительства используют специально предназначенные для этого стеновые материалы. Их применяют для возведения стен в жилых домах, гаражах, подсобных помещениях, складов.

Внутри он имеет пористую структуру, что позволяет сохранять тепло внутри здания. Для строительства используют специально предназначенные для этого стеновые материалы. Их применяют для возведения стен в жилых домах, гаражах, подсобных помещениях, складов.

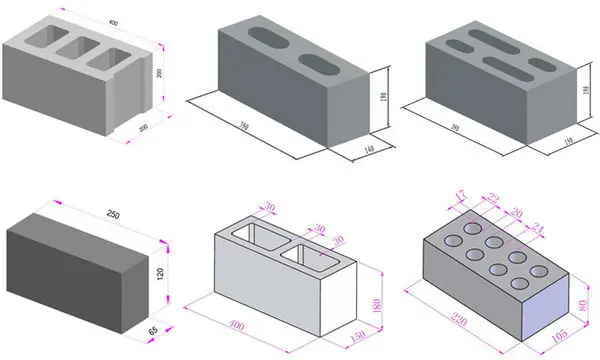

Такие камни бывают:

- прямоугольными;

- пазогребневыми;

- лотковыми.

Прямоугольные – это стандартные камни, применяемые для возведения стен, их часто используют для несущих конструкций. У пазогребневых имеются выступы с двух сторон: с помощью пазов блоки закрепляются между собой. Лотковые используются для создания перемычек в верхней части кладки.

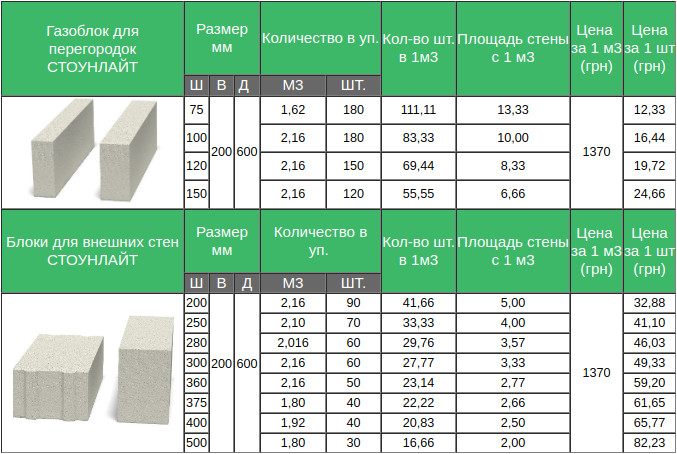

Чтобы лучше понимать, какими бывают газосиликатные блоки, рекомендуется изучить таблицу.

| Длина, мм | Ширина, мм | Толщина, мм |

| 300 | 200 | |

| 300 | 100 | |

| 50 | 250 | |

| 75 | ||

| 100 | ||

| 150 | ||

| 200 | ||

| 250 | ||

| 300 | ||

| 375 | ||

| 400 |

В таблице представлены основные размеры, применяемых для строительства дома.

Также существуют нестандартные газосиликатные блоки. Например, это размеры 188x150x600, 188x400x600, 188x300x600 – они часто производятся заводами по предварительному заказу. Мелкоформатные камни типа 250x250x250, 250x248x188 изготавливаются из бетона повышенной прочности и также делаются только под заказ.

Справка! Длина стандартного блока может варьироваться от 580 до 610 мм.

Отдельно выпускают полублоки размером 600x100x300 – их применяют для кладки в тех местах, где размера традиционного камня будет много. Блоки с параметрами 500x80x250 применяются для возведения межкомнатных перегородок. Таким образом при строительстве можно уменьшить толщину стены, зато увеличить количество полезного пространства в помещении.

Подходящие размеры газосиликатных блоков для кладки стен дома

Несмотря на большое разнообразие силикатных камней для строительства, чтобы возвести стены в жилом помещении используют только камень определенного размера. При этом для сооружения несущих внутренних и наружных стен будет оптимален один размер, а для перегородок – другой.

При этом для сооружения несущих внутренних и наружных стен будет оптимален один размер, а для перегородок – другой.

Несущих наружных и внутренних стен

Согласно строительным нормам и стандартам, толщина несущих конструкций наружного типа из газосиликата должна составлять не менее 37,5 см.

Такой показатель дается при условии кладки с толщиной шва 5 мм и при условии использования клеевых составов.

Если в будущем планируется оштукатуривание фасада или кладка облицовочного камня, то толщина стен из газосиликата должна составлять не менее 50 см.

Стандартной величиной материала для возведения стенок считается камень 600x200x300 мм. Он по всем параметрам подходит для сооружения капитальных конструкций наружного типа.

Для получения необходимой толщины наружной стены можно использовать кладку в 2 камня. Если планируется построить баню, гараж, летнюю кухню, то допускается использовать камни с толщиной не менее 200 мм. Часто для такого строительства используют камень толщиной 300 мм.

На выбор размеров камня также влияет и фактор климата. Например, для наружных стен в умеренно-континентальном климате рекомендуемая толщина 300 мм. Ширина такого блока должна быть 300-400 мм.

Ненесущих межкомнатных перегородок

Ненесущие стены и межкомнатные перегородки не испытывают такой нагрузки, как капитальные конструкции. Они находятся внутри дома и выполняют роль разделителя между разными комнатами.

Для работ по возведению внутренних перегородок, не выполняющих несущую функцию, используют камни такого размера:

- 625x250x150 мм;

- 625x250x100;

- 625x250x200.

Для перегородок нет необходимости использовать слишком большую толщину газосиликатов – это нецелесообразно. На внутренних перегородках не будет слишком тяжелая отделка, чаще всего это обои, декоративная штукатурка, краска.

Перегородки толщиной 100-150 обеспечивают должный уровень шумоизоляции между комнатами и позволяют сохранить полезное пространство в помещении.

Почему важно правильно подобрать?

От правильного выбора толщины газосиликата зависит теплоизоляция будущего дома. Хорошим вариантом станет проведение предварительных расчетов теплотехнических характеристик жилья.

Важно ориентироваться на регион, где будет построен дом, а также на плотность материала.

В зависимости от того, какие составляющие были использованы при изготовлении блока, будут определяться его теплоизоляционные характеристики.

Важно! Толщина наружных стен регулируется СНиП 23–02–2003: в этом документе всегда можно посмотреть на правила тепловой защиты дома.

Если подобрать газосиликаты для стен неправильной толщины, то в будущем возникнут проблемы с жильем. Оно может быть холодным, несущие стены могут не выдерживать нагрузку от перекрытий. Если внутренние перегородки построены из камня большой толщины, то это поспособствует нерациональному использованию пространства внутри здания.

Если внутренние перегородки построены из камня большой толщины, то это поспособствует нерациональному использованию пространства внутри здания.

Заключение

Газосиликатные камни выпускаются в разных размерах: их длина достигает 610-625 мм, они производятся в ширине 50-400 мм и толщине 100-375. Для несущих внешних стен подойдут блоки с размерами 600x200x300, а для перегородок хороши блоки толщиной 100-200 мм. Чтобы дом прослужил долгие годы, необходимо грамотно подбирать размеры газосиликата.

Борский силикатный завод по производству силикатного кирпича и газосиликатного блока

Лидер по производству силикатного кирпича и газосиликатного блока

90 лет

успешной работы

С 1931 года мы производим самый распространённый в мире материал для строительства и отделки помещений — силикатный кирпич

Современное производство

Завод обладает новейшим оборудованием фирм Masa Henke (силикатный кирпич) и W&K (газосиликатный блок)

Контроль

качества

Продукция завода проходит проверку на устойчивость к колебанию температурного режима, прочность и получает радиологическую сертификацию

Компания сегодня

Борский силикатный завод — самый крупный производитель силикатного кирпича и единственный производитель газосиликатного блока в Нижегородской области.

x 105

x 2268

Видео о производстве

Наша компания гарантирует безупречное качество всей реализуемой продукции.

Наши клиенты

Среди наиболее известных объектов, построенных с использованием продукции Борского силикатного завода можно выделить микрорайоны «Седьмое небо», «Медвежья долина», «Волжские огни», торгово-развлекательный центр «Фантастика» и другие.

Микрорайон «Седьмое небо»

Материалы:

- Газосиликат, блоки размером 600х200х300мм, 600х250х200мм плотностью Д 600

- Силикатный кирпич в качестве внутренней перегородки

Микрорайон «Водный мир»

Материалы:

- Газобетон, блоки размером 600х200х300мм, 600х250х200мм плотностью Д 600

- Силикатный кирпич в качестве внутренней перегородки

Микрорайон «Медвежья долина»

Материалы:

- Газобетон, блоки размером 600×300х200мм, 600×300х100 мм

Микрорайон «Печёрская гряда»

Материалы:

- Газосиликат, блоки 600×300х200мм и 600×300х100мм

Микрорайон «Волжские огни»

Материалы:

- Облицовочный силиатный кирпич желтого цвета

- Силикатный кирпич белого цвета

ТРЦ «Фантастика»

Материалы:

- Силикатный кирпич

- Газобетон

Коттедж в с.

Безводное Кстовского района

Безводное Кстовского районаМатериалы:

- Газосиликат, блоки 600х200х400мм

- Облицовочный белый и желтый кирпич

Коттежд в г. Бор, ул. Ленина

Материалы:

- Газобетон, блоки 600х200х300мм

- Цветной розовый и коричневый облицовочный

Коттедж в г. Бор, ул. Славянская

Материалы:

- Газобетон, блоки 600х200х300мм и 600х200х100мм

Коттежд в микрорайоне «Борская ферма», г. Бор

Материалы:

- Газосиликат, блоки 600х200х300мм и 600х200х100мм

Продукция

Борский силикатный завод занимается производством и продажей силикатного кирпича и газобетонных блоков. Наше производство позволяет изготавливать штучные строительные материалы, обладающие высокой климатической стойкостью, прочностью и долговечностью.

Силикатный кирпич

Газобетон

Звукоизоляция

Экологичность

Прочность

Экономичность

Морозостойкость

Силикатный кирпич производится из экологически чистых природных компонентов — песка, извести и воды. Песок добывается в Борском районе, а известь, одна из самых лучших в Европе, поставляется из Касимовского месторождения в Рязанской области.

Экологичность

Удобство в использовании

Низкая теплопроводность

Экономичность

Производство газобетона предоставляет возможность предлагать покупателю первоклассный строительный материал, отличающийся высокой теплоизоляцией, экологичностью и паропроницаемостью. Именно газосиликатные блоки сегодня является безусловным лидером в области малоэтажного и загородного строительства бюджетных объектов.

Преимущества

5 ПРИЧИН ВЫБРАТЬ БОРСКИЙ КИРПИЧ

В течение многих лет мы проводили активный сбор отзывов клиентов о нашей продукции, анализировали пожелания об улучшении качества продукции и услуг, занимались подбором оборудования, способного удовлетворить Ваши запросы. И вот то, чего мы достигли:

И вот то, чего мы достигли:

1

ОБОРУДОВАНИЕ НОВОГО ПОКОЛЕНИЯ

Борский силикатный завод использует новейшее оборудование Masa Henke по производству силикатного кирпича. Это оборудование нового поколения, обеспечивающее минимальные отклонения от установленных размеров и точнейшую геометрию.

2

НОМЕНКЛАТУРА

Кроме традиционных форматов, мы предлагаем нашим клиентам силикатные блоки и силикатные перегородки, которые имеют пазогребневую систему и в значительной мере способны упростить и ускорить строительные работы

3

ЦВЕТНОЙ ОБЛИЦОВОЧНЫЙ КИРПИЧ

Технологи Борского силикатного завода добились высокой однородности цвета облицовочного цветного кирпича, которая достигается путем использования новейших вихревых смесителей.

4

УПАКОВКА

Мы полностью поменяли идеологию упаковки и теперь предлагаем новую европейскую упаковку высокого качества, обеспечивающую сохранность кирпича даже при перевозке на дальние расстояния. В ней вы не найдёте ни одной половинки.

5

УСЛУГИ

Борский силикатный завод оказывает полный спектр услуг: консультации по применению нашей продукции, доставку до вашей строительной площадки, разгрузку упаковок краном-манипулятором

География продаж

Мы поставляем нашу продукцию в 18 областей России

Северо-Западный федеральный округ

- Республика Коми

- Архангельская область

- Мурманская область

- Ленинградская область

Центральный федеральный округ

- Костромская область

- Ярославская область

- Москва и Московская область

- Рязанская область

- Владимирская область

- Ивановская область

Приволжский федеральный округ

- Нижегородская область

- Кировская область

- Республика Марий-Эл

- Республика Чувашия

- Республика Татарстан

- Республика Мордовия

- Самарская область

- Ульяновская область

Изоляционные материалы: блок и труба из силиката кальция

Силикат кальция используется для изоляции высокотемпературных труб и оборудования, а также для обеспечения огнестойкости. Он производится и продается в трех различных формах: предварительно отформованные блоки, предварительно отформованные трубы и плиты. Сегодняшний силикат кальция, производимый в Северной Америке, известен своей высокой прочностью на сжатие, антикоррозионными свойствами и структурной целостностью при высоких температурах. Он может выдерживать постоянную температуру до 1200°F (тип I, для труб и блоков) или 1700°F (тип II, огнестойкие плиты). В этой статье не рассматривается структурный силикат кальция для применений, требующих более высокой термостойкости и большей прочности.

Он производится и продается в трех различных формах: предварительно отформованные блоки, предварительно отформованные трубы и плиты. Сегодняшний силикат кальция, производимый в Северной Америке, известен своей высокой прочностью на сжатие, антикоррозионными свойствами и структурной целостностью при высоких температурах. Он может выдерживать постоянную температуру до 1200°F (тип I, для труб и блоков) или 1700°F (тип II, огнестойкие плиты). В этой статье не рассматривается структурный силикат кальция для применений, требующих более высокой термостойкости и большей прочности.

История

Силикат кальция образовался примерно в 1950 году из более ранних высокотемпературных теплоизоляционных материалов: 85-процентного карбоната магния и изоляции из чистого асбеста. Сначала изоляция из силиката кальция обычно армировалась асбестовыми волокнами. К концу 1972 года большинство североамериканских производителей перешли на стекловолокно, растительные волокна, хлопковый линт или искусственный шелк. Теперь производимый в Северной Америке силикат кальция не содержит асбеста.

Теперь производимый в Северной Америке силикат кальция не содержит асбеста.

Когда на промышленных предприятиях в 19В 70-х годах безасбестовый силикат кальция широко использовался в качестве заменителя трубопроводов и оборудования на нефтеперерабатывающих, нефтехимических заводах, электростанциях, парораспределительных линиях и в других высокотемпературных применениях, требующих высокопрочного изоляционного материала. На сегодняшний день в Северной Америке существует только два завода по производству изоляции из силиката кальция.

Как производится силикат кальция

Силикат кальция изготавливается из аморфного кремнезема, извести, армирующих волокон и других добавок, смешанных с водой в резервуаре периодического действия для смешивания с образованием суспензии. Эта суспензия перекачивается в подогреватель, где нагревается до кипения и быстро разливается по формам. Через несколько минут материал удаляется в виде влажного и хрупкого твердого вещества. Эти сформированные куски помещают в индуратор (своего рода паровую скороварку) на несколько часов, где происходит химическая реакция с образованием силиката кальция. Затем детали помещают в сушильный шкаф. После сушки куски обрезают, разрезают на две или более частей и упаковывают. Процесс является относительно низкоэнергетическим, так как самая высокая достигаемая температура составляет всего около 380 ° F.

Затем детали помещают в сушильный шкаф. После сушки куски обрезают, разрезают на две или более частей и упаковывают. Процесс является относительно низкоэнергетическим, так как самая высокая достигаемая температура составляет всего около 380 ° F.

Формованный отвержденный изоляционный материал представляет собой кристаллическое образование с большим количеством воздуха, чем твердого пространства (более 90 процентов воздуха). Миллионы крошечных воздушных пространств, разделенных кристаллическими стенками с низкой теплопроводностью, придают силикату кальция его изолирующие свойства. Через него проходит очень мало инфракрасного излучения, поэтому он является эффективным высокотемпературным изоляционным материалом.

Характеристики продукта

Американское общество по испытаниям и материалам (ASTM) C533, «Стандартная спецификация для теплоизоляции блоков и труб из силиката кальция», устанавливает минимальные приемлемые стандарты для обоих типов I и II. Тип I рассчитан на максимальную рабочую температуру 1200°F и имеет максимальную плотность 15 фунтов на кубический фут (фунт/фут 3 ) или 22 фунта/фут 3 , тогда как тип II рассчитан на температуру 1700°F и имеет максимальную плотность 22 фунта/фут 3 . Исходная прочность на сжатие для обоих типов составляет более 100 фунтов на квадратный дюйм (psi) при 5-процентной деформации, что является самым высоким показателем среди всех неструктурных высокотемпературных изоляционных материалов в спецификациях материалов ASTM. Максимальная линейная усадка после воздействия максимальной температуры использования составляет всего 2 процента, а прочность на изгиб превышает 50 фунтов на квадратный дюйм для обоих типов. И индекс распространения пламени, и индекс образования дыма равны 0 по ASTM E84, поскольку материал не способствует горению. Максимально допустимые значения потери массы в спецификации ASTM составляют 20 процентов и 40 процентов после кувыркания в течение 10 минут и 20 минут соответственно, что свидетельствует о его устойчивости к поломке.

Исходная прочность на сжатие для обоих типов составляет более 100 фунтов на квадратный дюйм (psi) при 5-процентной деформации, что является самым высоким показателем среди всех неструктурных высокотемпературных изоляционных материалов в спецификациях материалов ASTM. Максимальная линейная усадка после воздействия максимальной температуры использования составляет всего 2 процента, а прочность на изгиб превышает 50 фунтов на квадратный дюйм для обоих типов. И индекс распространения пламени, и индекс образования дыма равны 0 по ASTM E84, поскольку материал не способствует горению. Максимально допустимые значения потери массы в спецификации ASTM составляют 20 процентов и 40 процентов после кувыркания в течение 10 минут и 20 минут соответственно, что свидетельствует о его устойчивости к поломке.

Теплопроводность и прочность на сжатие не изменяются после испытаний на максимальную рабочую температуру в соответствии со стандартом ASTM C411. Североамериканский силикат кальция разработан и изготовлен для предотвращения коррозии под изоляцией (CUI) как нержавеющей, так и углеродистой стали. Этот материал также классифицируется как негорючий в соответствии с ASTM E136.

Этот материал также классифицируется как негорючий в соответствии с ASTM E136.

Изоляция из силиката кальция обычно покрывается защитной оболочкой: обычный алюминиевый лист, лист из нержавеющей стали, лист из поливинилхлорида (ПВХ), стеклоткань с мастикой, защищающей от атмосферных воздействий, или многослойный ламинат. Для предотвращения проникновения воды на места нахлеста кожуха из листового металла следует нанести слой герметика.

Общие области применения

Силикат кальция обычно наносится на высокотемпературные (более 250°F) трубы и оборудование на промышленных объектах, таких как химические заводы, нефтеперерабатывающие заводы и паровые электростанции. Поскольку это жесткий материал с относительно плоской кривой теплопроводности, чрезвычайно высокой прочностью на сжатие, высокой прочностью на изгиб, классом А по распространению пламени/образованию дыма и негорючим (ASTM E136), он широко используется в высокотемпературных температура, промышленное применение, подверженное физическому насилию.

Благодаря высокой прочности на сжатие (более 100 фунтов на квадратный дюйм), высокой прочности на изгиб (более 50 фунтов на квадратный дюйм) и устойчивости к повреждениям при падении, а также способности сохранять эти свойства с течением времени до номинальной температуры 1200 °F, кальций силикат может выдерживать значительные физические нагрузки без потери изолирующей эффективности. Кроме того, силикат кальция может выдерживать вибрацию, вызванную потоком высокотемпературного пара вокруг внутренних препятствий трубы, таких как внутренние детали клапанов, измерительные устройства и дроссельные отверстия.

Резюме

Силикат кальция обеспечивает структурную целостность при высоких температурах, высокую прочность на сжатие и защиту от коррозии. Это также может быть важным вкладом в сохранение. Энергия, используемая для производства погонного фута силиката кальция такого размера, составляет всего около 154 000 британских тепловых единиц; отношение использованной энергии к прогнозируемой сэкономленной энергии составляет 575:1 в течение 1 года и 11 500:1 в течение 20 лет.

Читатели, которые хотят узнать больше об изоляционном материале, представленном здесь, должны посетить Каталог продукции MTL или посетить Справочник членов NIA, чтобы найти производителя.

Рисунок 1

Установка силиката кальция на трубу на промышленном объекте.

Рисунок 2

Горизонтальные трубы с изоляцией из силиката кальция могут выдерживать небольшое пешеходное движение без серьезных повреждений.

Рисунок 3

Кирпичи из силиката кальция или кирпичи из силиката кальция для каменной кладки

🕑 Время чтения: 1 минута

Кирпичи из силиката кальция изготавливаются из песка и извести и широко известны как силикатный кирпич. Эти кирпичи используются для различных целей в строительной отрасли, таких как декоративные работы в зданиях, каменные работы и т. д.

Силикатный кирпич широко используется в европейских странах, Австралии и странах Африки. В Индии эти кирпичи широко используются в штате Керала, и их использование постоянно растет.

В Индии эти кирпичи широко используются в штате Керала, и их использование постоянно растет.

Contents:

- Materials Used for Sand Lime Bricks

- Sand

- Lime

- Water

- Pigment

- Manufacturing of Calcium Silicate Bricks

- Advantages of Calcium Silicate Bricks

- Disadvantages of Calcium Silicate Bricks

Материалы, используемые для силикатного кирпича

Перечисленные ниже материалы используются для производства силикатного кирпича.

- Песок

- Лайм

- Вода

- Пигмент

Песок

Кирпич из силиката кальция содержит большое количество песка – около 88 – 92%. Это означает, что свойства этих кирпичей зависят от характеристик используемого песка.

Таким образом, используемый песок должен быть хорошо отсортирован и не должен содержать никаких примесей, таких как органические вещества, растворимые сланцы и т. д. Может присутствовать мелкодисперсная глина, но только до 4%, что помогает кирпичу при прессовании и обеспечивает более гладкую текстуру.

д. Может присутствовать мелкодисперсная глина, но только до 4%, что помогает кирпичу при прессовании и обеспечивает более гладкую текстуру.

Лайм

Содержание извести в кальциево-силикатном кирпиче колеблется от 8 до 12%. Используемая известь должна быть хорошего качества и с высоким содержанием кальция.

Вода

Для приготовления силикатного кирпича следует использовать чистую воду. Морская вода или вода, содержащая растворимые соли или органические вещества более 0,25%, не подходят.

Пигмент

Пигменты обычно используются для придания цвета кирпичам. Их добавляют к песку и извести при перемешивании. В общей массе кирпича содержится от 0,2 до 3 % количества пигмента. Различные пигменты, используемые для получения разных цветов, приведены в таблице ниже:

| Пигмент | Цвет |

| Технический углерод | Черный, серый |

| Оксид железа | Красный, коричневый |

| Оксид хрома | Зеленый |

| Охра | желтый |

Производство кирпичей из силиката кальция

На первом этапе берут подходящие пропорции песка, извести и пигмента и тщательно смешивают с 3–5 % воды. Тогда получается паста с формуемой плотностью.

Смесь формуется в кирпичи с помощью пресса с вращающимся столом, который использует механическое давление для прессования кирпичей. Давление прессования варьируется от 31,5 до 63 Н/мм 2 .

На заключительном этапе кирпичи помещают в автоклав. Автоклав представляет собой не что иное, как стальной цилиндр с плотно закрытыми концами. Диаметр автоклава около 2 м, длина около 20 м.

После укладки кирпичей в этой закрытой камере сбрасывается давление насыщенного пара, которое составляет примерно 0,85-1,6 Н/мм 2 . Температура внутри камеры повышается, и начинается процесс реакции.

Кремнезем, содержащийся в песке, и кальций, содержащийся в извести, реагируют и образуют кристаллоподобное соединение, называемое гипосиликат кальция. Этот процесс выполняется от 6 до 12 часов. Наконец, полученные кирпичи транспортируются на рабочее место.

Тогда получается паста с формуемой плотностью.

Смесь формуется в кирпичи с помощью пресса с вращающимся столом, который использует механическое давление для прессования кирпичей. Давление прессования варьируется от 31,5 до 63 Н/мм 2 .

На заключительном этапе кирпичи помещают в автоклав. Автоклав представляет собой не что иное, как стальной цилиндр с плотно закрытыми концами. Диаметр автоклава около 2 м, длина около 20 м.

После укладки кирпичей в этой закрытой камере сбрасывается давление насыщенного пара, которое составляет примерно 0,85-1,6 Н/мм 2 . Температура внутри камеры повышается, и начинается процесс реакции.

Кремнезем, содержащийся в песке, и кальций, содержащийся в извести, реагируют и образуют кристаллоподобное соединение, называемое гипосиликат кальция. Этот процесс выполняется от 6 до 12 часов. Наконец, полученные кирпичи транспортируются на рабочее место.

Преимущества кирпичей из силиката кальция

Кирпич из силиката кальция имеет много преимуществ при использовании в каменной кладке, а именно:

- Раствора, необходимого для нанесения штукатурки на силикатные кирпичи, требуется очень мало.

- Цвет и текстура этих кирпичей однородны.

- Прочность на сжатие силикатного кирпича составляет около 10 Н/мм 2 . Таким образом, они хорошо подходят для многоэтажных зданий.

- Для строительства на глинистых грунтах эти кирпичи предпочтительнее.

- Проблема высолов не возникает в случае силикатного кирпича.

- Из силиката кальция можно изготавливать не только кирпичи, блоки и черепицу.

- Силикатный кирпич обеспечивает архитекторам больше комфорта и доступности для достижения желаемой формы и дизайна.

- Эти кирпичи имеют точную форму и размер с прямыми краями.

- Уменьшается воздействие солнечного тепла на открытые стены из силикатного кирпича.

- Цветной силикатный кирпич не требует отделки стен, что снижает его стоимость.

- Эти кирпичи обладают высокой огнестойкостью и водоотталкивающими свойствами.

- Стены из силикатного кирпича устойчивы к внешнему шуму.

- Стоимость строительства снижается примерно на 40% от общей стоимости за счет следующих факторов.