Сделать бетон: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

3 эффективных способа делать бетон дешевле!

|

Привет! Я Дарья, главный технолог компании «СкайТрейд».

Вчера мне позвонил один из клиентов нашей компании с таким вопросом:

Это один из самых распространенных вопросов наших клиентов, поэтому |

— Оптимизация технологических процессов на производстве

— Применение активных минеральных добавок

— Использование современного оборудования

Не секрет, что цемент — самый дорогой компонент бетонной смеси. Поэтому в первую очередь поговорим о том, как снизить его расход.

Оптимизация технологических процессов на производстве

Экономия цемента в производстве бетона и железобетона достигается устранением его производственных потерь, совершенствованием проектных решений, технологических процессов и методов организации производства.

На что следует обратить внимание?

1) Оптимизация процесса перевозки и складирования. До 40-50% потерь цемента обусловлено несовершенством технологии производства сборного железобетона и бетона, применением не отвечающего требованиям оборудования для транспортирования, разгрузки и дозирования цемента, потерями при его хранении, приготовлении и транспортировании бетонной смеси, повышением подвижности и прочности бетона по сравнению с проектными показателями, износом оснастки, выпуском бракованной продукции и пр. Установлено, что потери цемента в среднем в 10 раз меньше при транспортировании его в цементовозах, чем в простых вагонах, и в 40 раз меньше, чем в открытом подвижном составе.

2) Улучшение качества инертных заполнителей. Около 30-40% потерь цемента связано с использованием некачественных заполнителей бетонной смеси. Каждый процент загрязненности щебня и песка, например, равнозначен дополнительному расходу примерно 1% цемента.

3) Применение химических добавок. Мощным средством снижения расхода цемента являются химические добавки. Так, использование суперпластификаторов позволяет уменьшать расход цемента на 15-20% без ухудшения свойств бетона.

Каталог добавок «СкайТрейд»

Применение активных минеральных добавок

Применение активных минеральных добавок — еще один способ снижения расхода цемента в бетоне. Минеральные добавки вводятся в бетонную смесь и позволяют снизить расход цемента от 10% до 30%. Они также способствуют повышению коррозионной стойкости бетона, что свидетельствует о технической и экономической эффективности использования добавок в бетонах и растворах.

Наиболее популярные активные минеральные добавки:

— Шлак

— Зола Унос

— Микрокремнезем

— Метакаолин

Выбор добавки зависит от региона и конкретной задачи.

Имеются и другие пути экономии цемента — использование в качестве крупного заполнителя различные породы (известняк, гравий и т.д.), подбор состава бетона с более плотной упаковкой, применение химических добавок разных основ, использование отходов производства (вторичный щебень, рециклинг и т.д.).

Использование современного оборудования

Использование современного оборудования ведет к существенной экономии на длинной дистанции. В первую очередь речь идет о повышении энергоэффективности оборудования. Например, применение автономного компрессора на БСУ позволяет не использовать основную высокомощную компрессорную станцию, необходимую прежде всего для приемки и перекачки цемента и для работы других цехов предприятия.

Важны и такие моменты, на которые мало кто обращает внимание. Рассмотрим электровибратор на расходном бункере песка. У 90% предприятий электровибратор включается одновременно с открытием выпускного затвора. Однако за счет автоматической системы управления можно сделать, чтобы электровибратор включался только тогда, когда скорость истечения материала становиться ниже заданной. Это значительно продлевает ресурс службы вибрационного оборудования и снижает потребление энергии.

Для того чтобы добиться снижения себестоимости производства, необходимо постоянно контролировать рациональность использования не только сырья, но и других ресурсов, таких как топливо, электроэнергию и т. д. Как минимум нужно внедрить в производство энергосберегающую технику и научить персонал экономить электричество.

Отрывок из статьи «Баррикада»: ставка на результат» портала «АСН-инфо»:

Вы можете задать вопрос или оставить комментарий к этой статье в нашей группе ВКонтакте!

После этой статьи обычно читают:

Спросили производителя. Цементный завод «ЦЕСЛА»

Цементный завод «ЦЕСЛА»

Трещины в бетоне. Виды, причины и профилактика появления

Как снизить расход цемента?

Остались вопросы? Свяжитесь с нами!

Телефон: 8 (800) 555 29 32

Мы в ВК: https://vk.com/bsrbest

WhatsApp: +7-981-948-85-20

Подпишитесь на нашу email-рассылку, чтобы не пропускать новые статьи!

Подписаться на рассылку

Вернуться к списку

Как сделать бетон своими руками

Бетон – пожалуй, самый популярный материал в строительстве. С его помощью можно построить долговечный дом, облагородить придомовой участок и оформить интерьер. Бетон лишен вредного радиационного фона, характерного для большинства натуральных камней.

Безусловное преимущество материала – возможность сделать его самостоятельно. Достаточно уделить внимание тонкостям, определяющим качество, и собственноручно сделанный бетон будет максимально прочным и долговечным. Далее рассмотрим в деталях, как сделать бетон своими руками.

Далее рассмотрим в деталях, как сделать бетон своими руками.

Что представляет собой бетон?

В классическом понимании — смесь: цемент, песок, наполнитель. Также используют пластификаторы. Это специальные добавки, улучшающие характеристики бетона.

Ключевой показатель материала — прочность на сжатие (давление, какое выдерживает бетон выбранного класса). Он делит бетон на существующие марки. Разница между ними – это тип цемента, фракции, песка, наполнителя, которые используются (М300-М600). Цифры указывают на давление, какое способен выдержать бетон в подавляющем большинстве ситуаций (95%).

Простейший вариант бетона — смесь цементного раствора с крупным песком. Используется как подложка под фундамент, и по густоте напоминает плотную мокрую почву. При приготовлении, воды надо добавлять немного. Такой материал отлично защищает фундамент от проседания и избыточной влаги.

Для большей прочности, в смесь добавляют всевозможный щебень с фракцией (начиная с 2 мм, и заканчивая 35 мм). Качественный бетон отличается чистотой и хорошим составом каждого компонента.

Качественный бетон отличается чистотой и хорошим составом каждого компонента.

Основные составляющие

1. Цемент – связующий компонент.

Чем меньше процент примесей, указанный в маркировке материала, тем более качественным будет приготовленный бетон. Выбирайте цемент с долей примесей 0-20% (М500-Д0 либо М500-Д20). Это гарантирует прочность и износостойкость.

Учтите погоду, при которой проводятся работы. В жару предпочтительнее использовать шлакопортландцемент, а в прохладную погоду — портландцемент. Последний подойдет даже для работ при температуре до 16 градусов. Если станет холоднее, то придется использовать пластификаторы и специализированные добавки. Еще одно преимущество портландцемента — состав (78-80% силикатов кальция), обеспечивающий отличное склеивание составляющих и лучшую адгезию.

Покупая цемент, убедитесь в его сухости, сыпучести, целостности упаковки и наличии маркировки. Приобретайте цемент непосредственно перед проведением работ (максимум за 14 дней).

2. Песок

Даже при использовании заполнителей, все равно понадобится песок. Он заполняет промежутки между составляющими бетона, обеспечивая максимальную адгезию.

При его выборе нужно руководствоваться всего тремя показателями: фракция, отсутствие примесей и непосредственно тип песка. Для качественного бетона нужен песок с фракцией 1,5-5 мм. Наиболее предпочтительно, чтобы он также обладал равномерным размером (разбег до 1-2 мм). Вместе с тем, наличие каких-либо примесей в песке недопустимо. Любые растения или строительный мусор со временем начнут распадаться или гнить, ухудшая долговечность бетона. Если вы не уверенны в чистоте песка, то просейте ситом.

Лучшим выбором, среди всех типов песка является речной. Он обладает оптимальными, по размеру, крупицами, лишен глины и илистых составляющих. Одна из особенностей изготовления бетона – это недопустимость добавления в смесь глины.

Еще один подходящий тип – искусственный песок (тяжелый). Отличный вариант, если рядом с домом находятся каменные карьеры. Такой вид песка появляется посредством измельчения горных пород. Особенность его – значительная плотность и вес. Поэтому его нужно продуманно использовать, если речь идет об устройстве стяжек поверх межэтажных перекрытий. Тем не менее, после хорошего промывания и отсеивания, неподходящих по величине элементов, тяжелый искусственный песок становится лучше речного.

Отличный вариант, если рядом с домом находятся каменные карьеры. Такой вид песка появляется посредством измельчения горных пород. Особенность его – значительная плотность и вес. Поэтому его нужно продуманно использовать, если речь идет об устройстве стяжек поверх межэтажных перекрытий. Тем не менее, после хорошего промывания и отсеивания, неподходящих по величине элементов, тяжелый искусственный песок становится лучше речного.

Единственная причина, отказаться от использования – высокий показатель радиации. Но это не параметр по умолчанию. Он зависит от данной характеристики материнской породы.

3. Заполнители

Никогда не используйте морскую, речную гальку. Ее поверхность отполированная, благодаря воде. Поэтому не создастся требуемое сцепление. Наиболее предпочтителен материал, полученный из измельченных горных пород, ввиду шероховатости. Часто используют керамзит, либо схожие материалы. Они не только прочные, но и отличаются легкостью.

Оптимальным размером щебня/гравия будет 8-35 мм. Как уже говорилось, важно чтобы материалы были чистыми, не имели глины или пыли на поверхности.

Как уже говорилось, важно чтобы материалы были чистыми, не имели глины или пыли на поверхности.

Если вы изготавливаете бетон самостоятельно, то выберете заполнитель, имеющий разные частицы. Либо же смешайте гравий разных размеров. Так вы обеспечите максимально плотное прилегание частиц. Плюс, это исключает вероятность появления пустот.

Храните материалы в чистом и сухом месте. Разместите на брезенте, и накройте. Если они все же находились непосредственно на земле, то отложите нижний слой.

4. Вода

Безусловно, нет необходимости использовать воду особой очистки, или и вовсе специальную. Главное чтобы она была чистой, без примесей и посторонних веществ. Поэтому речная вода, для изготовления бетона, никак не подходит. Лучший выбор – питьевая вода.

5. Добавки

Добавочными составляющими для бетона могут быть: известь, пластификаторы, различные вспомогательные компоненты и армирующие вещества.

Известь используют из-за ее способности упрощать укладку раствора. Например, выравнивания поверхности бетонной стяжки. Ранее мастерам приходилось гасить ее перед применением. Теперь же в магазинах присутствует уже гашеная известь, какая может плохо сказаться на связке цемента с заполнителем.

Например, выравнивания поверхности бетонной стяжки. Ранее мастерам приходилось гасить ее перед применением. Теперь же в магазинах присутствует уже гашеная известь, какая может плохо сказаться на связке цемента с заполнителем.

Пластификаторы позволяют изменять свойства бетонного раствора. Например, делать раствор текучим (актуально при заливке фундамента, если он непростой формы или с плохим армированием), либо наоборот – вязким.

Вспомогательные компоненты – специализированные добавки, придающие бетону прогрессивных качеств (схватывание либо затвердение раствора в условиях низких температур). Исходя из целей, добавки могут изменяться. Важно выбрать оптимальный вариант для вас.

Армирующие вещества – добавки, улучшающие армирование. Часто применяются для выполнения тонких стяжек, в виде специального полипропиленового, либо поливинилхлоридного волокна. Такой материал мягкий, не отличается прочностью. Но поможет избежать растрескивания бетона в местах, где сходятся плиты перекрытия.

Как подобрать соотношение материалов при изготовлении бетона

Зависимо от задачи, определяется требуемый состав бетона. Например, фундамент дома нуждается в высокопрочном бетоне с добавлением щебня крупных размеров (20-35 мм). Смесь обязательно должна быть текучей, это упростит процесс избавления от пузырей. Перед заливанием основного слоя бетона, нужно сделать подложку. Для этих целей используйте примитивный в изготовлении, но достаточно крепкий — В7,5. В составе смеси, за исключением цемента, допускается наличие исключительно крупного песка. Для элементов ландшафтного декора прекрасно подойдет — среднее значение фракции заполнителя.

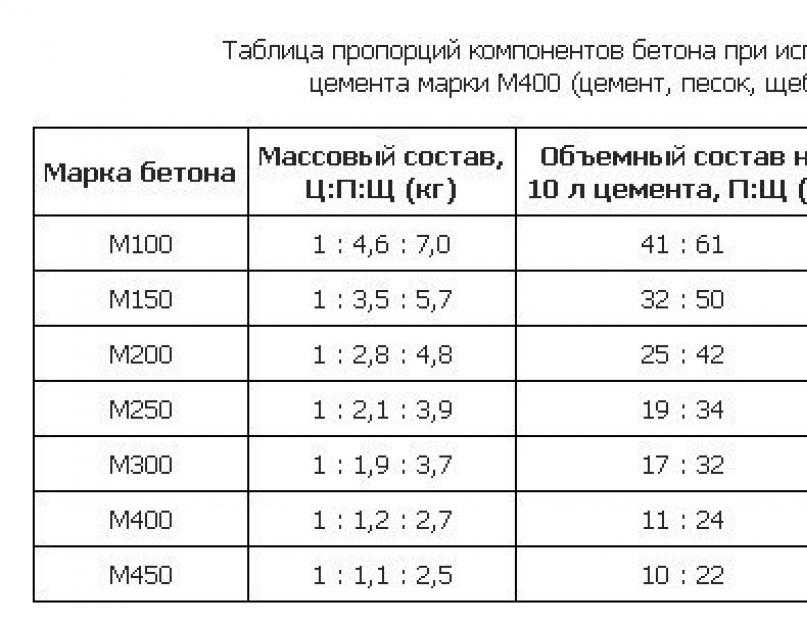

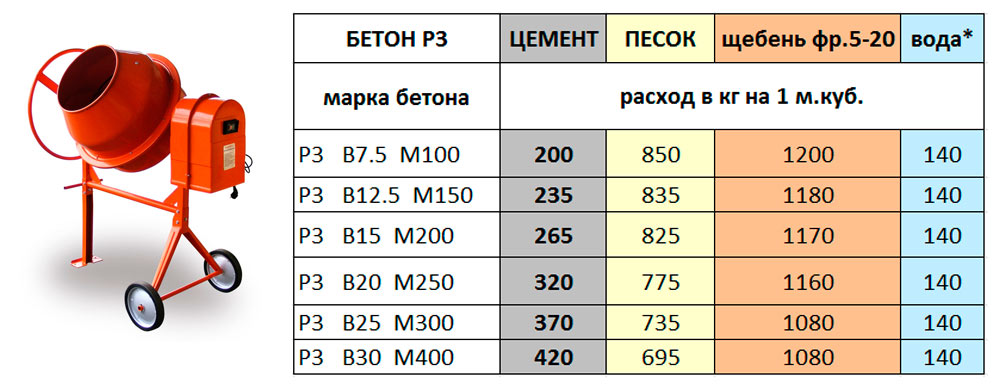

Рекомендуется определять пропорции состава бетона по ГОСТу 7473-94 и СНиП 5.01.23-83. Здесь уже учтены особенности материалов, и плотность, требуемая для решения всех задач.

Безусловно, существуют популярные пропорции, использующиеся повсеместно. Рекомендуем, не рисковать, и пользоваться простейшими правилами вычисления, представленными в вышеуказанных документах. Тогда вы точно добьетесь желаемых результатов, а бетон будет действительно прочным и износостойким.

Тогда вы точно добьетесь желаемых результатов, а бетон будет действительно прочным и износостойким.

Правильное замешивание бетона

Чтобы качественно замесить бетон, оптимальнее использовать бетономешалку. Ручной способ замешивания, не подходит, если объем работ достаточно большой. Отсутствует возможность контроля пропорций, при добавлении составляющих. Для многих совершенно не понятно, как проделывая этапы вручную, постоянно отслеживая процесс, можно сделать бетон непригодным и нарушить рецептуру. Поясним. Существует 2 способа производства бетона вручную. При первом, все составляющие компоненты перемешиваются, будучи в сухом виде, после содержимое заливается водой. Согласно второму способу, сперва нужно отмерить необходимый объем воды, после засыпать песок, цемент и заполнитель в сухом состоянии. Кажется, в первом случае 100% сохраняются правильные пропорции, но ручное перемешивание не гарантирует, что все компоненты одновременно и полностью растворятся. В конце, сухая смесь скапливается внизу посудины, что нарушает пропорции. Единственное решение – длительное перемешивание, но раствор начнет загустевать до использования, а это негативно сказывается на его прочности и долговечности.

Единственное решение – длительное перемешивание, но раствор начнет загустевать до использования, а это негативно сказывается на его прочности и долговечности.

Используя второй способ, время замешивания будет достаточно долгим и компоненты не смогут хорошо сцепиться. Для ручного замеса – это лучшее решение. Но делайте раствор в небольших объемах.

В итоге, мы поняли, что замешивать бетон вручную не лучшая из идей. Оптимальное решение – использование бетономешалки. Отсутствие бетономешалки не проблема — арендуйте. Разместите бетономешалку не дальше, чем 40 м от места использования бетона. Так вы избежите потери потребительских качеств раствора.

Замес бетона

Классические бетономешалки рассчитаны на 200 литров. Поэтому, учитывайте этот объем, вычисляя пропорции. Затем начните засыпать компоненты в бетономешалку. Касательно добавления воды, лучше оставьте 10-15% от общего количества на потом. Это значительно упростит процесс замешивания после добавления всех материалов. Начните закладывать цемент. Если, отложили воду, тогда отложите цемент, соблюдая пропорции воды. Засыпьте песок, начните замес (2-3 минуты). Ингредиенты должны равномерно распределиться. После, следуют примеси, различные пластификаторы и другие вещества. В конце добавляем заполнитель — гравий либо щебень, в зависимости от потребностей. Ежели требуется добавление воды, тогда смешиваем жидкость с цементом, после заливаем в бетономешалку. Замес должен продолжаться +-10 минут, иначе — это чревато схватыванием. Перевозку осуществляйте тачкой. Если содержимое не получается увести за раз, тогда не выключаем бетономешалку, пусть перемешивает до окончательной транспортировки раствора.

Начните закладывать цемент. Если, отложили воду, тогда отложите цемент, соблюдая пропорции воды. Засыпьте песок, начните замес (2-3 минуты). Ингредиенты должны равномерно распределиться. После, следуют примеси, различные пластификаторы и другие вещества. В конце добавляем заполнитель — гравий либо щебень, в зависимости от потребностей. Ежели требуется добавление воды, тогда смешиваем жидкость с цементом, после заливаем в бетономешалку. Замес должен продолжаться +-10 минут, иначе — это чревато схватыванием. Перевозку осуществляйте тачкой. Если содержимое не получается увести за раз, тогда не выключаем бетономешалку, пусть перемешивает до окончательной транспортировки раствора.

Заливка бетона

Заливка и правильное перемешивание – крайне важный процесс. Бетон — неравномерная масса, следовательно, для однородного замешивания, необходимо хорошенечко утрамбовать. Важно избегать образования воздушных пузырей. Для качественного устранения используются специальные виброустановки. Заливая бетон, часто используют арматуру. Ей прокалывают раствор по глубине. Это позволяет вытолкнуть скопившийся воздух, образующий пузыри. Заливая постепенно смесь, постоянно проделывайте процедуру прокалывания. В конце, необходимо выровнять верхний слой.

Заливая бетон, часто используют арматуру. Ей прокалывают раствор по глубине. Это позволяет вытолкнуть скопившийся воздух, образующий пузыри. Заливая постепенно смесь, постоянно проделывайте процедуру прокалывания. В конце, необходимо выровнять верхний слой.

Для защиты от воздействия окружающей среды и равномерного высыхания — накройте пленкой. Высыхание происходит +- 36 часов. Дальнейшие работы могут производиться неделю. Полное высыхание и закрепление — через полгода.

Как сделать бетонные столешницы

К

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 04.08.22

Рассмотрено

Дин Бирмайер

Рассмотрено Дин Бирмайер

Дин Бирмайер — опытный подрядчик с почти 30-летним опытом работы во всех видах ремонта, технического обслуживания и реконструкции домов.

Узнайте больше о The Spruce’s Наблюдательный совет

генкур / Getty Images

Обзор проекта

Большинство материалов для столешниц являются дорогостоящими и трудными для изготовления и установки своими руками. Итак, представьте другой вид материала для столешницы с весом и прочностью дорогого кварца или столешницы из натурального камня, но в сочетании с экономичностью ламината. Этот материал бетонный. Изготовление собственной столешницы из бетона — увлекательный и очень недорогой проект. В результате получается прочный материал, похожий на камень, который имеет деревенский промышленный вид и идеально подходит для летних кухонь или площадок для барбекю.

Как делают бетонные столешницы

Бетонные столешницы всегда формуются и отливаются либо вверх, либо вниз.

Бетонные столешницы, отлитые лицевой стороной вверх, обычно создаются на месте, поверх шкафов или другого предполагаемого основания. Подобно тротуару или внутреннему дворику, мокрый бетон заливается в формы, обрабатывается мастерками, а затем оставляется для затвердевания.

Напротив, столешница в этом проекте также отверждается в форме, но создается в перевернутом виде. Окончательная верхняя поверхность столешницы образована гладкой формой и, таким образом, требует минимальной отделки. Стороны также созданы из форм с меламиновым покрытием, которые отвинчиваются после того, как бетон затвердеет. Стыки заполняются силиконовым герметиком, как для предотвращения просачивания влажного бетона и остаточной воды из формы, так и для создания готовых фасок.

Эта бетонная столешница толщиной 2 дюйма довольно тяжелая, и потребуются как минимум два человека, чтобы переместить ее на место после отверждения. В этих инструкциях термин  Однако эта нижняя формованная область в конечном итоге сформирует верхнюю часть прилавка после того, как его перевернут.

Однако эта нижняя формованная область в конечном итоге сформирует верхнюю часть прилавка после того, как его перевернут.

Используйте правильный бетон

Для более гладкой столешницы с большей прочностью на растяжение приобретайте бетонную смесь для столешницы, а не быстротвердеющий бетон, предназначенный для патио и дорожек. Хотя бетонная смесь для столешницы может стоить в 3-4 раза дороже, чем другой тип бетона, ее формула обеспечивает лучшую текучесть для облегчения заливки. Этот высокопрочный материал должен достичь твердости 5000 фунтов на квадратный дюйм (psi) примерно через 28 дней.

Вопросы безопасности

Литой бетон очень тяжелый, часто намного тяжелее, чем кажется. На этапе, когда вы снимаете форму и переворачиваете столешницу, возьмите с собой одного или даже двух помощников. Наденьте перчатки, потому что края будут острыми.

Оборудование/инструменты

- Виброинструмент: резиновый молоток, орбитальная шлифовальная машина или перфоратор.

- Ножовка или болторез для резки стальной сетки

- Пистолет для горячего клея (по желанию)

- Пружинные зажимы

- Рулетка

- Ванна для смешивания смолы, вместимость 20 галлонов или больше

- Садовая мотыга

- Орбитальная шлифовальная машина

- Наждачная бумага для шлифовального станка: зернистость 80, 120, 220 и 320.

- Несмываемый маркер

- Митра пила

- Циркулярная пила

- Настольная пила

- Площадь скорости

- Малярный валик и несколько валиков

- Инструмент для снятия фаски: мрамор, шарикоподшипник или клей-карандаш

- Латексные перчатки или аналогичные водонепроницаемые перчатки

- Монтажный пистолет

- Лезвие бритвы с прямой кромкой

- Противоаэрозольный респиратор

- Защита глаз

- Защита слуха

- Магазинный вакуум

- Универсальный нож

- Кладочная кельма

- Хлопковые тряпки

- Распылитель, наполненный водой

- Листовой пластик

- Садовый шланг

- Струбцины плотника

- Одноразовые нитриловые перчатки

Материалы

- Бетонная смесь для столешницы

- Панель из древесноволокнистой плиты средней плотности (МДФ) с меламиновым покрытием, общая толщина 3/4 дюйма.

- Стальная арматурная сетка для бетона, калибр 10, заподлицо

- Шурупы для гипсокартона, 1 5/8 дюйма

- Герметик для бетона

- Пчелиный воск предназначен для герметизации бетонных, каменных и деревянных поверхностей.

- Силиконовый герметик черного или другого темного цвета

- Длинные полоски картона или деревянная панель толщиной 1/8 дюйма для создания шаблона столешницы (необязательно)

- Разделительный состав: минеральное масло или пастообразный воск

- Фрагмент 2х4

- портландцемент

- Укрепитель акрилового цемента

Создание шаблона столешницы

Если ваша бетонная столешница должна соответствовать размерам базовых шкафов и стен, вы можете добиться точных результатов, начав с шаблона. Вырежьте длинные тонкие полоски из картона или деревянной проектной панели и положите их по периметру базовых шкафов. Обязательно учитывайте любой желаемый выступ.

Когда у вас будут точные размеры будущей столешницы, аккуратно склейте полоски вместе с помощью пистолета для горячего клея. Примерно через 5 минут аккуратно снимите шаблон.

Когда у вас будут точные размеры будущей столешницы, аккуратно склейте полоски вместе с помощью пистолета для горячего клея. Примерно через 5 минут аккуратно снимите шаблон. Разметка дна бетонной формы

Положите шаблон столешницы поверх меламиновой стороны листа МДФ. Если одна из длинных сторон шаблона совершенно прямая (как это обычно бывает), вы можете использовать это в своих интересах, пропустив длинную сторону шаблона вдоль длинной стороны меламиновой плиты, вырезанной на заводе. Зажмите шаблон пружинными зажимами, чтобы он не двигался. Маркером наметьте внешние размеры шаблона.

Отрежьте дно бетонной формы

С помощью циркулярной пилы разрежьте бетонную форму по линиям, которые вы начертили ранее. Поскольку эти пропилы должны быть идеально прямыми, при необходимости используйте направляющую для пилы.

Вырежьте боковые стенки для бетонной формы

Поскольку вы будете заливать бетон в форму, она должна иметь форму контейнера.

Вы будете строить боковые стенки из полос меламиновой плиты МДФ. С помощью настольной пилы разорвите древесину на полосы шириной 2 3/4 дюйма и на несколько дюймов длиннее каждой стороны столешницы, чтобы вы могли обрезать боковые стенки до нужного размера.

Вы будете строить боковые стенки из полос меламиновой плиты МДФ. С помощью настольной пилы разорвите древесину на полосы шириной 2 3/4 дюйма и на несколько дюймов длиннее каждой стороны столешницы, чтобы вы могли обрезать боковые стенки до нужного размера. Изготовление боковых стенок бетонной формы

Для лучшего доступа при сверлении полезно положить дно бетонной формы на стол. Приложите боковые стенки к бокам нижней формы. Боковые стенки должны опираться на стол меламиновыми поверхностями внутрь. Отметьте места срезов на боковинах несмываемым маркером.

Снимите боковые доски и обрежьте их по размеру под углом 90 градусов с помощью торцовочной пилы. Если у вас есть какие-либо части формы, которые выступают внутрь, например, для вырезов раковины или боковых выступов, вам нужно будет сделать косые разрезы (под углом 45 градусов) для лучшей заливки бетона. Если этого не сделать, небольшой участок МДФ будет оголен бетоном.

После резки прикрепите боковые стенки к бокам дна бетонной формы с помощью 1 5/8-дюймовых шурупов для гипсокартона.

Проверьте квадрат с квадратом скорости. Держите боковые стенки на месте плотницкими зажимами во время сверления.

Проверьте квадрат с квадратом скорости. Держите боковые стенки на месте плотницкими зажимами во время сверления. Добавьте фаску с помощью силиконового валика

Инъекция силикона во все 90-градусные швы внутри формы служит двум целям: в результате получается скос, который облегчает края после снятия формы и предотвращает просачивание бетона через швы в форме.

Наденьте латексные перчатки. Нанесите капельку силиконового герметика на все 90-градусные швы. Затем переключитесь на предпочитаемый инструмент для снятия фаски. Любой предмет с закругленным концом, такой как мрамор, шариковый подшипник или даже конец клеевого стержня, можно использовать для получения неизменно гладкого валика, когда вы рисуете его по всей длине герметика.

По обеим сторонам бусины образуются две параллельные дорожки. Не вытирайте их.

Удаление излишков силикона

После того, как силикон полностью затвердеет, используйте свободное лезвие канцелярского ножа, чтобы отделить две дорожки лишнего валика.

Как только вы доберетесь до борта лезвием, вы сможете снять остальную часть вручную.

Как только вы доберетесь до борта лезвием, вы сможете снять остальную часть вручную. Разрезать армирующую сетку

Ножовкой или болторезом отрежьте стальную сетку так, чтобы она соответствовала размеру формы столешницы минус около 2 дюймов с каждой стороны.

Добавить разделительный агент

Хотя меламин является гладким материалом, полезно добавить разделительный состав на всю внутреннюю часть формы, чтобы облегчить удаление формы. Очистите внутреннюю часть формы с помощью цехового пылесоса. Хлопчатобумажной тряпкой протрите поверхность очень тонким слоем восковой пасты или минерального масла.

Залить бетон в форму

Надев латексные перчатки и используя садовую мотыгу, смешайте бетон с водой в смесительной ванне в соответствии с инструкциями производителя. На этом этапе полезно иметь помощника, так как бетон схватывается довольно быстро. Залейте бетон в форму, равномерно распределяя бетон вручную.

По мере застывания бетона время от времени надавливайте на него малярным валиком. Наденьте нитриловые перчатки, чтобы защитить кожу от бетона, и нажмите руками на смесь, чтобы она опустилась на дно формы и по бокам.

По мере застывания бетона время от времени надавливайте на него малярным валиком. Наденьте нитриловые перчатки, чтобы защитить кожу от бетона, и нажмите руками на смесь, чтобы она опустилась на дно формы и по бокам. Добавить стальную сетку

Когда высота бетона составит 1 дюйм, разгладьте его валиком, затем добавьте стальную сетку, слегка заглубив ее.

Вибрация бетона

Для устранения пустот бетон следует время от времени вибрировать. Проще всего это сделать, постукивая по боковинам резиновым молотком. Некоторые мастера предпочитают прижимать к боковинам вибрирующий электрический инструмент, такой как орбитальная шлифовальная машина или перфоратор. Если возможно, также вибрируйте дно формы.

Стяжка бетонная

Продолжайте смешивать и заливать бетон поверх сетки, пока бетон не превысит верхнюю часть формы. Встряхните форму в последний раз, затем удалите излишки бетона с помощью куска доски 2×4.

Разровняйте бетон шпателем по каменной кладке. Несмотря на то, что это будет дно столешницы, вам нужно, чтобы она была относительно гладкой, чтобы правильно установить ее.

Разровняйте бетон шпателем по каменной кладке. Несмотря на то, что это будет дно столешницы, вам нужно, чтобы она была относительно гладкой, чтобы правильно установить ее. Дайте бетону высохнуть

Покройте бетонную столешницу листовым пластиком. Время от времени распыляйте на бетон легкий аэрозоль из пульверизатора и снова накрывайте. Оставьте минимум на 18 часов перед извлечением из формы. Предпочтительно дать бетону высохнуть в течение 3 полных дней, чтобы достичь твердости 2500 фунтов на квадратный дюйм.

Удаление формы

Аккумуляторной дрелью удалите винты, удерживающие боковые стенки на месте. Осторожно отодвиньте боковые стенки. Отшлифуйте поверхность наждачной бумагой с зернистостью 120 или 80, чтобы сделать ее относительно гладкой. Вместе с помощником переверните столешницу. Осторожно снимите нижнюю форму, обнажив верхнюю часть столешницы.

Смягчение краев столешницы

Хотя вы сделали фаски на столешнице, неизбежно появятся неожиданные острые края.

Отполируйте их орбитальной шлифовальной машиной с наждачной бумагой зернистостью 220.

Отполируйте их орбитальной шлифовальной машиной с наждачной бумагой зернистостью 220. Отделка верхней части столешницы

Отшлифуйте верхнюю часть столешницы наждачной бумагой с зернистостью 220. При появлении пустот заполните смесью портландцемента и акрилового фортификатора. Дайте шпатлевке высохнуть, затем снова отшлифуйте наждачной бумагой с зернистостью 320.

Запечатайте столешницу

Очистите столешницу магазинным пылесосом. Используя хлопковые тряпки, нанесите четыре слоя герметика. Дайте каждому слою полностью высохнуть перед нанесением следующего слоя. После высыхания герметика нанесите воск для столешницы.

Советы по изготовлению бетонных столешниц

- При работе с бетоном время имеет решающее значение. После того, как вода встретится с бетонной смесью, она начнет твердеть, поэтому работать следует быстро, но качественно.

- Боковые стенки формы будут подвергаться сильному давлению бетонной смеси.

Закрепите их очень надежно.

Закрепите их очень надежно. - Убедитесь, что форма стоит на идеально ровном месте.

- После заливки поддержание бетона в слегка влажном состоянии является ключом к предотвращению трещин.

Когда звонить специалисту

Этот проект бетонной столешницы предназначен для использования в таких областях, как патио, домашние офисы или сухие бары. Изготовление настоящих кухонных бетонных столешниц — более сложный процесс. Для этого обратитесь к профессиональному специалисту по бетону, который может изготовить и запечатать столешницу для вас.

Добавление бактерий может сделать бетон более экологичным

Наука и технологии | Биоцемент

Они предлагают способы производства цемента без выделения углекислого газа

| Fort Collins, Colorado

C Бетон является одним из самых важных материалов в мире. Но при производстве цемента, который его связывает, образуется около 8% антропогенных выбросов углекислого газа.

Послушайте эту историю. Наслаждайтесь большим количеством аудио и подкастов на iOS или Android.

Ваш браузер не поддерживает элемент

Это происходит не только из-за высокой температуры. Это, в принципе, может поставляться экологически чистыми способами. Это, скорее, встроено в саму химию процесса. К известняку прикладывают тепло, чтобы разбить его основной компонент, карбонат кальция, на оксид кальция (важнейший компонент цемента) и CO 2 .

В условиях потепления этот CO 2 следует утилизировать таким образом, чтобы он не попадал в атмосферу. Это сложно. Тогда лучше вообще не создавать его, изменив способ, которым заполнители, которые являются другим ингредиентом бетона, связаны друг с другом. Интересно, что это может быть областью, где микробы могут прийти на помощь.

Одно из предложений, как буквально, так и метафорически зеленых, состоит в том, чтобы заручиться услугами насыщенных хлорофиллом фотосинтезирующих организмов, называемых цианобактериями. Это позволило фирме Prometheus Materials из Колорадо разработать процесс производства цемента, в котором энергия поступает не от тепла, а от света — чего-то, что легко генерируется из электричества, которое, в свою очередь, обеспечивается возобновляемыми источниками. Кроме того, что, возможно, более важно, фотосинтез вычитает CO 2 из атмосферы, а не добавляет его.

Это позволило фирме Prometheus Materials из Колорадо разработать процесс производства цемента, в котором энергия поступает не от тепла, а от света — чего-то, что легко генерируется из электричества, которое, в свою очередь, обеспечивается возобновляемыми источниками. Кроме того, что, возможно, более важно, фотосинтез вычитает CO 2 из атмосферы, а не добавляет его.

Вырасти сам бетон

Прометей выращивает свои бактерии в заполненных водой «биореакторах», окруженных светодиодами, чтобы позволить жукам фотосинтезировать. Вода содержит неорганические питательные вещества, в которых нуждаются бактерии, и насыщается потоками пузырьков воздуха, которые обеспечивают CO 2 . В нем также растворены ионы кальция — цель упражнения — побудить бактерии генерировать из ингредиентов кристаллы карбоната кальция размером несколько микрон — процесс, называемый биоминерализацией.

Количество бактерий в биореакторах будет удваиваться каждые четыре-шесть часов, если им это разрешат. Вместо этого их количество регулярно переливается в другой резервуар. Здесь их обрабатывают запатентованным стимулятором, который ускоряет биоминерализацию, а затем оставляют на час или около того для созревания. Когда получающаяся в результате богатая кристаллами масса смешивается с заполнителем, получается «биобетон».

Вместо этого их количество регулярно переливается в другой резервуар. Здесь их обрабатывают запатентованным стимулятором, который ускоряет биоминерализацию, а затем оставляют на час или около того для созревания. Когда получающаяся в результате богатая кристаллами масса смешивается с заполнителем, получается «биобетон».

Биобетон бывает разных видов, в зависимости от используемого заполнителя. На данный момент «Прометей» возлагает надежды на смешивание жижи с песком вместе с так называемым гидрогелем (вспомните желейные десерты для детских праздников, только более промышленные), который еще больше помогает связать песчинки вместе.

Чтобы уменьшить пространство между зернами в смеси и, таким образом, укрепить полученный материал, компания сначала разливает смесь в формы, которые формируют из нее шлакоблоки, а затем использует оборудование, которое сжимает и в течение примерно десяти секунд « это чертовски вибрирует», — говорит Лорен Бернетт, босс Прометея. Затем для отверждения полученных блоков требуется около восьми дней, по сравнению с 28 днями для шлакоблоков, производимых традиционным способом.

Прометей говорит, что при производстве бетона таким образом выделяется десятая часть CO 2 , полученный при обычном производстве бетона. Г-н Бернетт надеется, что это позволит фирме взимать «зеленую надбавку», потому что одна вещь, которой новые блоки не являются, дешевле, чем традиционный вариант. Однако он не будет полагаться на добрую волю строительной отрасли, чтобы это произошло. Многие юрисдикции, в том числе штаты Калифорния, Орегон и Вашингтон, выдвигают правила, которые благоприятствуют бетону с пониженным содержанием углерода.

Пока неясно, какой должна быть надбавка, чтобы обеспечить прибыль, но она должна быть такой, как только Prometheus переместит производство из своей лаборатории на экспериментальный завод неподалеку — этот шаг компания планирует завершить в начале следующего года. Тем не менее, фирма надеется в конечном итоге снизить затраты до такой степени, что она будет конкурировать с обычными производителями цемента и по цене.

Неизвестно, насколько водопроницаемым окажется новый материал. Но штука конечно сильная. Последние партии выдержали давление в 380 кг на квадратный сантиметр — больше, чем могут выдержать некоторые обычные бетоны. В начале следующего года должны начаться продажи шлакоблоков, а также кирпичей для звуковых барьеров, поглощающих транспортный шум (применение, основанное на убеждении, что гидрогель рассеивает звук лучше, чем обычный бетон). Вывод на рынок сегментов сборных мостов займет немного больше времени, так как требуется более строгая сертификация.

Но штука конечно сильная. Последние партии выдержали давление в 380 кг на квадратный сантиметр — больше, чем могут выдержать некоторые обычные бетоны. В начале следующего года должны начаться продажи шлакоблоков, а также кирпичей для звуковых барьеров, поглощающих транспортный шум (применение, основанное на убеждении, что гидрогель рассеивает звук лучше, чем обычный бетон). Вывод на рынок сегментов сборных мостов займет немного больше времени, так как требуется более строгая сертификация.

Prometheus заявляет, что их новый завод сможет выпускать около 21 000 шлакоблоков в месяц. Но, поскольку доставка тяжелых продуктов на большие расстояния обходится дорого, компания также работает над процессом сушки на воздухе как бактерий, так и кристаллов. Идея, говорит г-н Бернетт, состоит в том, чтобы производить биоцементную смесь «просто добавь воды», которая была бы легче, чем обычная цементная смесь, и, таким образом, ее можно было бы транспортировать дешевле.

Основание на органическом росте

Другая фирма по производству биоцемента, Biomason, из Research Triangle Park в Северной Каролине, использует аналогичный подход, за исключением того, что ее бактерии, Sporosarcina pasteurii , не фотосинтезируют, поэтому их необходимо подкармливать органическими питательными веществами в виде сахара и аминокислот, а также неорганическими. По словам Джинджер Криг Дозиер, босса фирмы, результат лучше, чем у обычного цемента при связывании мелких частиц. Это позволяет Biomason заменять такие вещи, как хвосты шахты, частью песка, который в противном случае использовался бы. Первая продукция Biomason — настенная и напольная плитка под торговой маркой «Biolith».

По словам Джинджер Криг Дозиер, босса фирмы, результат лучше, чем у обычного цемента при связывании мелких частиц. Это позволяет Biomason заменять такие вещи, как хвосты шахты, частью песка, который в противном случае использовался бы. Первая продукция Biomason — настенная и напольная плитка под торговой маркой «Biolith».

Применение биоцемента выходит за рамки обычного строительства. Министерство обороны США, например, проявило интерес. Его цель — иметь возможность строить вещи в отдаленных районах, не возясь с цементом и другими материалами. Это было бы вдвойне ценно, если бы территория, через которую в противном случае происходили бы столкновения, была бы враждебной. Действительно, именно министерство обороны выступило катализатором создания Prometheus, предоставив команде Университета Колорадо, которая позже основала фирму, грант в размере 1,8 млн долларов еще в 2017 году9.0003

Департамент также под видом Агентства перспективных исследовательских проектов Министерства обороны США ( DARPA ) и Исследовательской лаборатории ВВС сотрудничает с Biomason в разработке аэрозолей из биоцемента, которые могут превращать песок или рыхлую почву во взлетно-посадочные полосы. Майкл Дозье, главный технолог Biomason (и муж босса), говорит, что для закалки может потребоваться менее 72 часов.

Майкл Дозье, главный технолог Biomason (и муж босса), говорит, что для закалки может потребоваться менее 72 часов.

Возможны и более необычные варианты использования. В докладе, сделанном в августе на технологической конференции DARPA Forward в Форт-Коллинзе, штат Колорадо, Кэтлин Хикс, заместитель министра обороны США, наметила цель, которая буквально не от мира сего: возможность распылять бактериальную жидкость на лунные поверхности. или марсианский реголит, чтобы «вырастить посадочную площадку».

На Земле биоцементы уже используются для укрепления рыхлого грунта не только для строительства взлетно-посадочных полос. Некоторые из них, придуманные в Сингапуре исследователями из Наньянского технологического университета ( NTU ), предназначены для замедления береговой эрозии.

Для этого отдел строительства и экологии NTU разрабатывает рецептуры, в которых смешиваются морская вода, хлорид кальция, мочевина и фермент из соевых бобов. В некоторых партиях хлорид кальция и мочевина были успешно заменены, соответственно, карбидным шламом, промышленными отходами и мочой человека.

В некоторых партиях хлорид кальция и мочевина были успешно заменены, соответственно, карбидным шламом, промышленными отходами и мочой человека.

Биоцементы NTU обычно водянистые и после затвердевания в бетоне становятся бесцветными. Это означает, говорит Чу Цзянь, председатель департамента, что «вам просто нужно вылить раствор на поверхность пляжа». Совет по национальным паркам Сингапура тестирует биоцемент NTU на двух пляжах, смытых волнами: один на южном побережье островного государства, а другой на группе прибрежных островков.

Заделка трещин

Еще одна оригинальная бактериальная смесь, предназначенная для строительной отрасли, производится фирмой Basilisk в Нидерландах. В 2017 году компания выпустила продукт для заживления трещин в бетоне.

Лечебный агент Basilisk состоит из крошечных гранул, которые содержат высушенные споры ряда бактерий, принадлежащих к родам Planococcus , Bacillus и Sporosarcina , вместе с питательными веществами, включая полимолочную кислоту. Строители засыпают гранулы в обычный цемент при смешивании его с водой и заполнителем. Высокая щелочность незатвердевшего цемента не позволяет влаге активировать споры. Однако эта щелочность падает по мере затвердевания бетона. Это означает, что, если появляется трещина и внутрь попадает вода, споры во встроенных гранулах начинают действовать и генерировать карбонат кальция. Это заполняет трещины до миллиметра в поперечнике, срезая потенциально опасные трещины в зародыше.

Строители засыпают гранулы в обычный цемент при смешивании его с водой и заполнителем. Высокая щелочность незатвердевшего цемента не позволяет влаге активировать споры. Однако эта щелочность падает по мере затвердевания бетона. Это означает, что, если появляется трещина и внутрь попадает вода, споры во встроенных гранулах начинают действовать и генерировать карбонат кальция. Это заполняет трещины до миллиметра в поперечнике, срезая потенциально опасные трещины в зародыше.

Это не только снижает затраты на техническое обслуживание, но также означает, что бетон должен содержать меньше арматурной стали, поскольку количество такой «арматуры», используемой в обычном бетоне, предполагает дополнительную прочность, которая потребуется при неизбежном образовании трещин. Таким образом, на кубический метр обычного бетона требуется 100-120 кг арматуры по цене около доллара за килограмм. По словам Барта ван дер Вурда, начальника Basilisk, добавление 5 кг пеллет Basilisk может вдвое сократить это требование для некоторых проектов и обойдется вам всего в 37 евро (37 долларов).

Когда у вас будут точные размеры будущей столешницы, аккуратно склейте полоски вместе с помощью пистолета для горячего клея. Примерно через 5 минут аккуратно снимите шаблон.

Когда у вас будут точные размеры будущей столешницы, аккуратно склейте полоски вместе с помощью пистолета для горячего клея. Примерно через 5 минут аккуратно снимите шаблон.  Вы будете строить боковые стенки из полос меламиновой плиты МДФ. С помощью настольной пилы разорвите древесину на полосы шириной 2 3/4 дюйма и на несколько дюймов длиннее каждой стороны столешницы, чтобы вы могли обрезать боковые стенки до нужного размера.

Вы будете строить боковые стенки из полос меламиновой плиты МДФ. С помощью настольной пилы разорвите древесину на полосы шириной 2 3/4 дюйма и на несколько дюймов длиннее каждой стороны столешницы, чтобы вы могли обрезать боковые стенки до нужного размера.  Проверьте квадрат с квадратом скорости. Держите боковые стенки на месте плотницкими зажимами во время сверления.

Проверьте квадрат с квадратом скорости. Держите боковые стенки на месте плотницкими зажимами во время сверления.  Как только вы доберетесь до борта лезвием, вы сможете снять остальную часть вручную.

Как только вы доберетесь до борта лезвием, вы сможете снять остальную часть вручную.  По мере застывания бетона время от времени надавливайте на него малярным валиком. Наденьте нитриловые перчатки, чтобы защитить кожу от бетона, и нажмите руками на смесь, чтобы она опустилась на дно формы и по бокам.

По мере застывания бетона время от времени надавливайте на него малярным валиком. Наденьте нитриловые перчатки, чтобы защитить кожу от бетона, и нажмите руками на смесь, чтобы она опустилась на дно формы и по бокам.  Разровняйте бетон шпателем по каменной кладке. Несмотря на то, что это будет дно столешницы, вам нужно, чтобы она была относительно гладкой, чтобы правильно установить ее.

Разровняйте бетон шпателем по каменной кладке. Несмотря на то, что это будет дно столешницы, вам нужно, чтобы она была относительно гладкой, чтобы правильно установить ее.  Отполируйте их орбитальной шлифовальной машиной с наждачной бумагой зернистостью 220.

Отполируйте их орбитальной шлифовальной машиной с наждачной бумагой зернистостью 220.  Закрепите их очень надежно.

Закрепите их очень надежно.