Рейтинг газосиликатных блоков по качеству: 15 лучших производителей газобетонных блоков

Топ-10 лучших производителей газобетонных блоков 2022 года в рейтинге Zuzako

*Обзор лучших по мнению редакции Zuzako.com. О критериях отбора. Данный материал носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

В этой категории собраны наиболее известные отечественные производители газобетонных блоков. Все они выпускают сравнительно недорогую продукцию, которая по качеству мало чем уступает изделиям зарубежных торговых марок.

Зарубежные компании

В эту категорию вошли самые популярные торговые марки из-за рубежа. Все они поставляют в Россию высококачественные газобетонные блоки, отличающиеся отличными эксплуатационными характеристиками и подходящие для проведения разнообразных строительных работ.

Какой газобетон лучше для строительства дома – справка редакции Zuzako

Прежде чем начинать поиск материала для строительства дома, необходимо внимательно изучить фото газоблоков разных марок, посмотреть видео, а также почитать отзывы строителей и справку нашей редакции. Такой комплексный подход даст возможность найти наиболее качественный материал с оптимальными показателями плотности и теплопроводности.

Такой комплексный подход даст возможность найти наиболее качественный материал с оптимальными показателями плотности и теплопроводности.

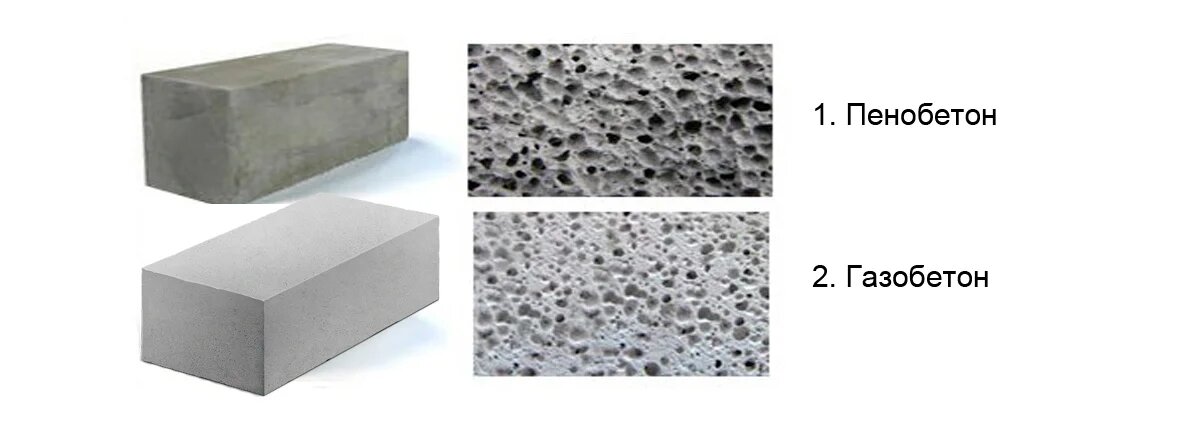

Автоклавный и неавтоклавный газобетон

Выбирая материал для строительства, нужно путём сравнения определить наиболее подходящий его тип. Самым популярным является неавтоклавный и автоклавный газобетон. В отличие от газосиликатных блоков, для их производства используют смесь на основе цемента, а не извести. Также в составе обоих материалов присутствует кварцевый песок и вода.

В автоклавной технологии предусматривается обработка готового блока насыщенным паром, подаваемым под большим давлением. Благодаря этому материал становится более прочным и идеально подходит для возведения стен. Также автоклавный газобетон отличается однородностью структуры, минимальной усадкой и хорошими показателями паропроницаемости. Последняя особенно важна для жилых помещений, где требуется создание комфортного микроклимата.

В неавтоклавной технологии подразумевается термическая обработка заготовки блока. Такую сушку делают на открытом воздухе (естественным путём) или в цехе завода (искусственными методами). В результате получается сравнительно недорогой материал, который имеет закрытоячеистую структуру, позволяющую добиваться высокий показателей морозостойкости. Из-за этой особенности неавтоклавный газобетон часто используют в регионах с неблагоприятными климатическими условиями.

Такую сушку делают на открытом воздухе (естественным путём) или в цехе завода (искусственными методами). В результате получается сравнительно недорогой материал, который имеет закрытоячеистую структуру, позволяющую добиваться высокий показателей морозостойкости. Из-за этой особенности неавтоклавный газобетон часто используют в регионах с неблагоприятными климатическими условиями.

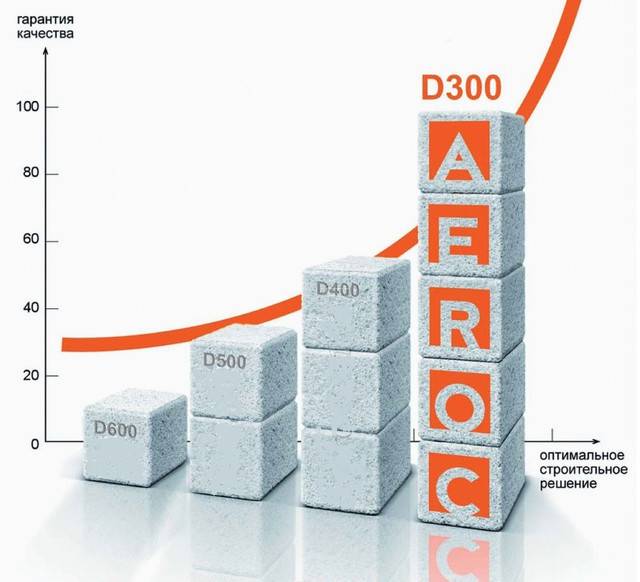

Плотность газобетона и габариты блоков

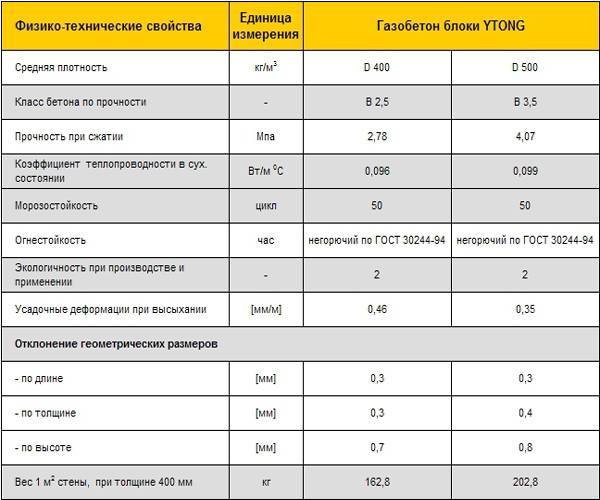

Важными критериями выбора газобетонных блоков являются их плотность (кг/куб. м) и размеры (мм). От значений этих параметров зависят особенности строительного материала и возможность его использования в тех или иных условиях. По плотности газобетон делят на следующие три группы:

- Теплоизоляционный. В эту группу включены блоки плотностью 400–500 кг/м3. Они обладают слабой теплопроводностью и невысокой прочностью. Из-за этого такие материалы следует использовать исключительно для утепления зданий или постройки перегородок между комнатами.

При этом теплоизоляционные газоблоки хорошо защищают от холода зимой и не сильно прогреваются летом, обеспечивая комфортные температурные условия внутри помещения.

При этом теплоизоляционные газоблоки хорошо защищают от холода зимой и не сильно прогреваются летом, обеспечивая комфортные температурные условия внутри помещения. - Конструкционно-теплоизоляционный. К этой группе относят блоки плотностью 500–900 кг/м3. Их используют для постройки частных домов и 2–3-этажных зданий (перекрытия, стены, перегородки между комнатами). Такой материал обладает отличными теплоизоляционными свойствами, поэтому является наиболее популярным у строителей.

- Конструкционный. В этой группе собраны блоки плотностью 900–1 200 кг/м3. Все они выделяются повышенной прочностью и высокими показателями теплопроводности. Благодаря этому с помощью конструкционных блоков можно строить практически любые здания и не тратить средства на дополнительное утепление стен.

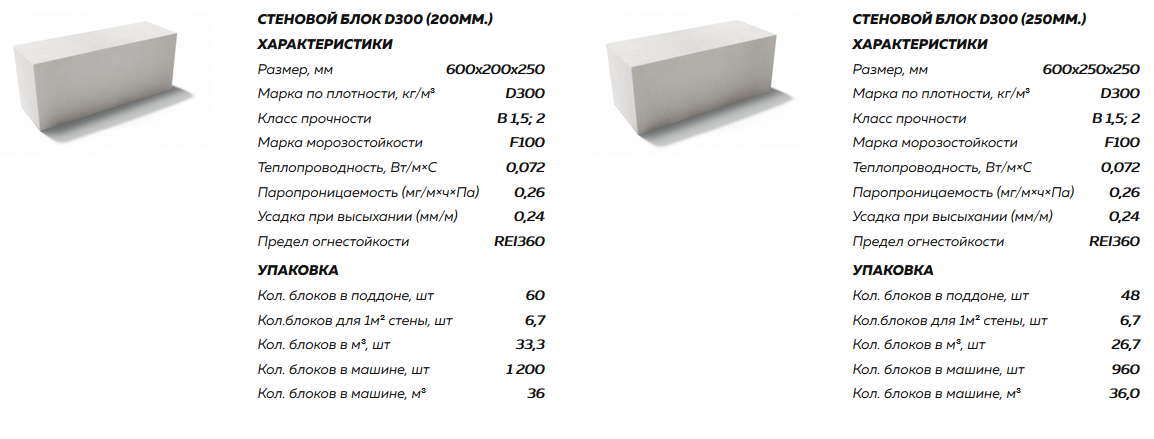

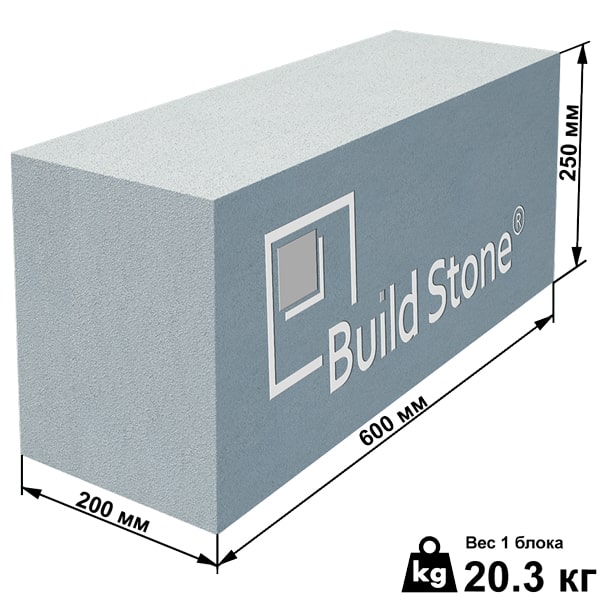

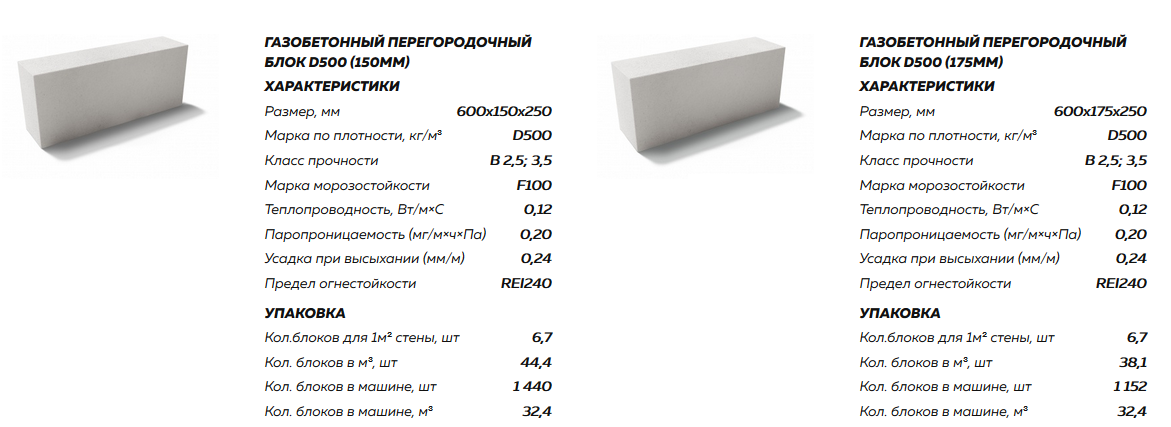

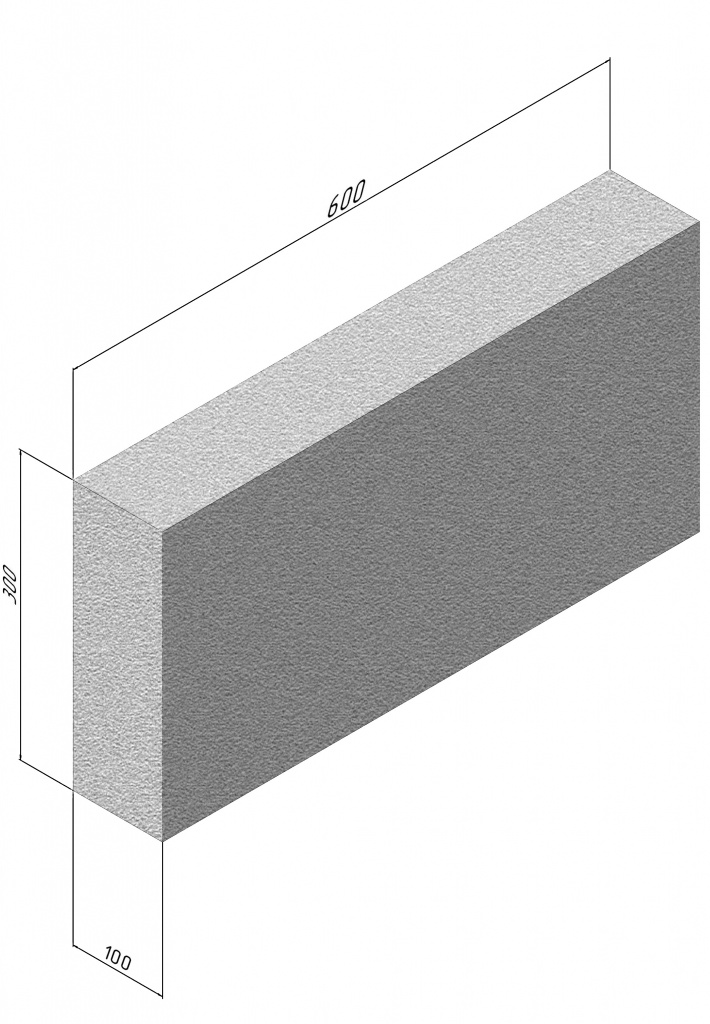

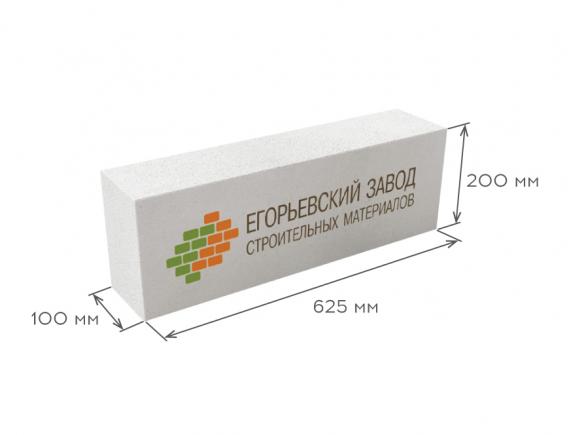

Газобетонные модули всегда имеют значения длины, ширины и высоты, соответствующие международным стандартам. Все они варьируются в довольно широких пределах, что даёт возможность строителям выбирать наиболее подходящий вариант. Чаще всего применяются блоки высотой 200–250 мм, длиной 600–625 мм и шириной 100–400 мм. Такие изделия имеют прямоугольную форму, удобную для обустройства стен и перегородок зданий.

Чаще всего применяются блоки высотой 200–250 мм, длиной 600–625 мм и шириной 100–400 мм. Такие изделия имеют прямоугольную форму, удобную для обустройства стен и перегородок зданий.

Наиболее значимым параметром называют ширину. В зависимости от её значения выбирают блоки, которые будут использовать в тех или иных целях.

Оптимальные варианты:

- внутренние перегородки – от 100 до 150 мм;

- наружные стены – от 200 до 300 мм;

- теплоизолированные наружные стены – от 300 до 400 мм.

Газовый бетон считается одним из лучших материалов для строительства несущих и перегородочных стен здания. Из него десятки предприятий изготавливают блоки, которые поставляют на строительные площадки разных регионов России. Прежде чем выбирать продукцию одной из таких торговых марок, вам следует перечитать нашу статью. В ней представлены лучшие производители, имеющие хорошую репутацию и большой опыт работы.

Купив нужное количество стеновых блоков, не забудьте поблагодарить нас своими лайками и комментариями..jpg) Также не ленитесь делиться полученной информацией во всех доступных социальных сетях.

Также не ленитесь делиться полученной информацией во всех доступных социальных сетях.

Поделитесь с друзьями в социальных сетях

Справочная статья, основанная на экспертном мнении автора.

Оцените публикацию Загрузка…Вместо газосиликатных блоков — головная боль

Лозунг «Купляйце беларускае» уже давно приобрел несколько иной смысл — ровно противоположный тому, который пытались вложить в два емких слова его создатели. Не спорим, есть масса товаров отечественного производства хорошего качества, их регулярно и небеспочвенно нахваливают в телевизионном эфире. А вот об обратной стороне медали говорить на государственном уровне как-то не принято, хотя и есть о чем. Сомнительное качество отечественного товара пришлось на собственном опыте оценить столичному жителю, который задумал возвести под Минском дом, но не думал, что стройка станет для его семьи испытанием.

Уехать за город, построить просторный дом с непременно большой кухней, жить счастливо — примерно такую цепочку действий составили супруги-минчане на ближайшие годы. Приобретая на аукционе свои 10 соток и проектируя дом, молодые люди продумывали все варианты будущего строительства и прикидывали, как можно ускорить процесс. По примеру многих белорусов, возводящих коттеджи не только по соседству, но и по всей стране, стены в доме решили делать из газосиликатных блоков. И поскольку выбор производителей сего материала у нас невелик, закупаться супруги решили у «Забудовы».

Приобретая на аукционе свои 10 соток и проектируя дом, молодые люди продумывали все варианты будущего строительства и прикидывали, как можно ускорить процесс. По примеру многих белорусов, возводящих коттеджи не только по соседству, но и по всей стране, стены в доме решили делать из газосиликатных блоков. И поскольку выбор производителей сего материала у нас невелик, закупаться супруги решили у «Забудовы».

— Обратиться именно к этому производителю заставило одно обстоятельство: только «Забудова» предлагает блоки 700-й, то есть повышенной, плотности. Прочность материала — В3,5, обещают 50 циклов морозостойкости. На бумаге и в буклетах все красиво, поэтому сомнений не было, — вспоминает начало своей газосиликатной эпопеи хозяин будущего дома.

Однако, несмотря на наличие материала, стройка не продвигается.

Однако, несмотря на наличие материала, стройка не продвигается.— Покупка блоков тоже проходила не без странностей. У предприятия в Минске есть два представительства: один офис находится в центре столицы, второй — в Уручье. Мы решили заранее заключить договор, оформить все документы и быть уверенными, что к весне — началу «горячего» сезона — все стройматериалы уже будут на месте. Однако в одном из офисов консультант с ходу разочаровала: блоков нет, по предоплате они не работают. Зато во втором ответили: никаких проблем, приезжайте, будем заключать договор. Сразу предупредили: поскольку плотность заказанных блоков нестандартная, придется внести 100%-ную предоплату. Ну, раз надо, значит, заплатим,

На одну из стен газосиликатного куба, состоящего из четырех десятков блоков, и вправду прикреплена наклейка-паспорт. Правда, в оригинале этого документа значится 500-я плотность и прочность В2,5. Напечатанные типографской краской цифры перечеркнуты обычной гелевой ручкой и исправлены на верные — те, что были указаны в договоре.

— Мы со своей стороны тоже сделали оговорку: хоть покупаем блоки под Новый год, понадобятся они не раньше весны — как дорога появится, так и будем подвозить. В итоге, когда подошло время, договорились с представителями завода на конкретный день и время: в 14:00 груженые машины должны были появиться на нашем участке. Однако уже в полдень позвонили водители и сказали принимать товар, мол, машины в поселке. Сорвались с места и срочно поехали на участок.

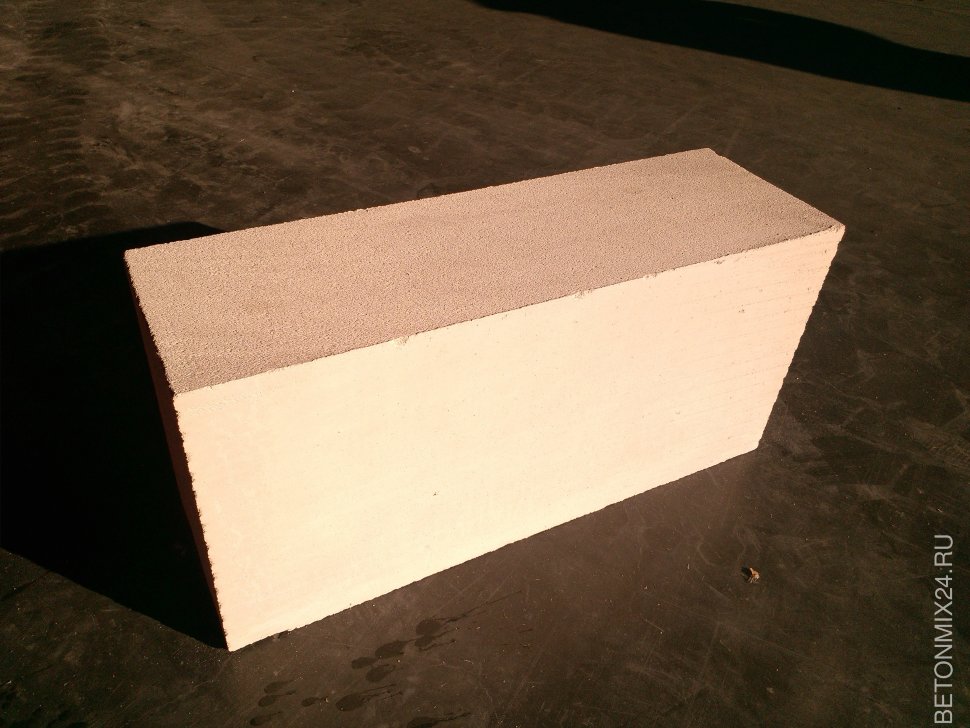

Первую машину разгрузили — вроде ничего: трещины и сорванные углы есть, но не так и много. При беглом осмотре основная масса блоков в порядке — гладкие, белые. Зато когда закончили выгружать вторую фуру, я был просто в шоке. Несколько поддонов какой-то пересортицы в плесени и с кусками настоящего льда. Это касается в первую очередь мелких блоков. На них смотреть было страшно: черно-зеленые, сколотые, с трещинами.

Выяснилось, что привезенные нам на участок мелкие блоки — аж 2013 года «рождения», две долгие зимы они, по всей видимости, провели под открытым небом, поэтому и превратились в непонятно что — отдаленное подобие стройматериала. И вот стоя́т у меня эти два горе-поддона по 120 блоков в каждом. Еще даже не распаковав, я насчитал 60 штук непригодных — позже с этим согласились даже эксперты с завода. То есть вместо допустимых 5% брака, к которым я был морально готов, у меня 25%. И это только с внешней стороны, без углубления. Сколько из своих 50 циклов морозостойкости они уже прожили, остается только гадать.

Понятно, что такой материал принимать я не захотел. Говорю: «Ребята, это ни в какие ворота не лезет», — но тут мужики-водители начали слезы лить: «Хозяин, у нас зарплата маленькая, всего три миллиона, а если ты нас завернешь, то это все из нашей получки вычтут.

Реакция на письмо последовала: ровно через две недели, когда уже изрядно пригрело солнышко и лед на блоках растаял, а плесень немного «прибило», на участок приехала комиссия с завода. Молодой человек рассказывает, что понимания и сочувствия со стороны представителей «Забудовы» так и не дождался. Отрицать несостоятельность блоков они не пытались, но усиленно торговались по количеству замены и извиняться не спешили. В итоге, ощупав запечатанные поддоны со всех сторон, специалисты постановили: заменить 60 совсем уж битых блоков и взять расписку о том, что покупатели претензий не имеют, стараясь применить эту формулировку ко всему объему, а не оговоренному количеству.

— Через некоторое время вместо двух новых нормальных поддонов мелких блоков привезли всего 60 штук, но действительно неплохих. Но это то же самое, как если бы в ресторане я обнаружил в каше крысу, официант бы просто достал ее из тарелки и положил недостающую ложку сваренной крупы. Откуда такое отношение к покупателям?

Но это то же самое, как если бы в ресторане я обнаружил в каше крысу, официант бы просто достал ее из тарелки и положил недостающую ложку сваренной крупы. Откуда такое отношение к покупателям?

Однако газосиликатные беды на этом не закончились. Молодой человек приступил к укладке блоков. И вот тут его ждало еще одно разочарование. Каждый поддон оказался индивидуален в своих «косяках»: трещины, сколотые углы, наросты и «пузатые» блоки в далеко не единичном экземпляре.

— Помню, беру блок, а он — щелк — и в руках только половина остается. Просто рассыпается. Беру другой, а тот с «животом» — прилично так выпирает. Хотя это блоки первого класса точности, допускается только миллиметр отклонения, а в некоторых моих блоках — до восьми миллиметров. В результате по стене потом идет «балтийская волна».

Дальше — наши замечательные углы. Многие сколоты. Понятно, что происходит это из-за того, что блоки недорезают, на каждом из них остается свой «зуб». Блок на блок ложится, цепляется — и все, ушла часть ребра.

Также на блоках часто можно видеть наросты — следы от предшественника: форму как следует не чистят, остатки застывают, потом прилепляются к следующей партии и вызывают трещины. Про культуру производства, наверное, там мало кто слышал.

Трещины — вообще классика жанра.

Для строительства первого этажа супруги купили 50 кубов. Молодой человек взялся сам возводить стены: разобрав первые три поддона, начал укладывать их. Согласно технологии, после укладки стал подравнивать ряд.

— Начинаю спиливать, и мне становится нехорошо: с виду гладкие белые блоки внутри все в трещинах. Снаружи этого не видно, но, когда снимаешь плотный верхний слой, обнаруживаешь такую вот начинку.

Пока это были один-два блока, я не возмущался, но, когда таких «сюрпризов» я насчитал 17 штук из 17 (и это было только начало — впереди еще около 80 уложенных блоков, а процент по браку перекрыт уже в три раза), стало понятно, что с этим надо что-то делать. Нет, впоследствии попадались и нормальные экземпляры. Но вот именно что попадались. Только сейчас понимаю, что половина блоков, пока мы их носили, могла расколоться и нанести травму.

Глядя на эти блоки, полагаю, что через 5—10 лет по стенам пойдут вертикальные волосяные трещины. Со штукатуркой, которую укладывают на такую основу, тоже появляются дополнительные сложности: ее надо делать по другой технологии, а это дороже. Опять же вопрос по укладке: блоки кладутся с перевязкой, чтобы убрать дефект от клеевого шва, который сам по себе слабее, чем блок. А какой мне смысл в перевязке, если по всей площади блока идут трещины? Меня сотрудники «Забудовы» успокаивают: нормально все, стоять будет. А если через 10 лет стены сыпаться начнут, где вы будете? И как вы себе представляете замену одного-трех-пяти рядов в готовом доме?

На что-то, безусловно, можно закрыть глаза (определенный процент брака я допускаю), но ведь какие-то вещи надо и «заворачивать». Пришлось снова обращаться на завод, — переходит ко второй части своей «одиссеи» минчанин.

Пришлось снова обращаться на завод, — переходит ко второй части своей «одиссеи» минчанин.

На этот раз заводская комиссия и вовсе не усмотрела никаких нарушений и несоответствий. Приехав на участок и оценив все блоки — как на поддонах, так и уже ставшие частью первого жилого этажа, — специалисты дали ответ: «…При внешнем осмотре блоков видимых трещин не наблюдается, а при укладке и шлифовке блоков по одной грани блока из ячеистого бетона выявляются видимые несквозные трещины. Данные трещины являются технологическими, что не влияет на прочностные характеристики и долговечность блока из ячеистого бетона. […] Наличие несквозных трещин на одной грани блока не является нарушением стандарта СТБ 1117-98».

Подобное заявление вызывает у минчанина ироничную улыбку: он считает, что если спилить оставшиеся грани, то и там будут трещины.

— Это называется «мы не видим — значит, дефекта нет». Они меня все успокаивают: трещины несквозные, чего вы переживаете. А что в их понимании сквозные — такие, чтобы на две части блок разваливался?

А что в их понимании сквозные — такие, чтобы на две части блок разваливался?

Получается, блок составной, по-моему, он сломан по-сырому еще до момента запекания и держится только на поверхностном слое — даже сейчас, полежав под дождиком и на солнце, некогда хорошие экземпляры начинают «проявлять» трещины (из них вода уходит медленнее всего). А сотрудники «Забудовы» все гнут свою линию и признавать ничего не хотят. Наш же СТБ страхует их практически от всех «косяков»: если прямо в руках не рассыпался, значит, нормальный блок.

За это время я уже успел пообщаться со всеми сотрудниками, кроме генерального директора. От некоторых выслушал жалостливые истории в духе «а что вы хотите, зарплата у нас маленькая, заказов нет, работаем три дня в неделю». Ребята, так, может, ваш сокращенный график и небольшие зарплаты — следствие того, как вы работаете? Может, делать надо лучше, тогда и заказы будут? Не нарушена ли у вас причинно-следственная связь?

Мы с женой искренне полагали, что стройка собственного дома станет для нас радостным событием. А получается вот как: раз мелкий заказчик, то и заниматься твоими проблемами никто не считает необходимым. Мне эти проблемы даром не нужны, я строиться хочу. Время-то идет, через пару месяцев дожди начнутся (да и указ президента о незавершенном строительстве достаточно однозначен). По идее, у меня уже оконные проемы должны завершаться.

А получается вот как: раз мелкий заказчик, то и заниматься твоими проблемами никто не считает необходимым. Мне эти проблемы даром не нужны, я строиться хочу. Время-то идет, через пару месяцев дожди начнутся (да и указ президента о незавершенном строительстве достаточно однозначен). По идее, у меня уже оконные проемы должны завершаться.

Суды? Сколько на это уйдет времени и сил? Какой с них толк? Даже если завод мне вдруг выплатит часть денег, что с этого — курс-то уже совершенно другой. А нервы и время мне никто не вернет. Да и для завода это капля в море: один упрямый покупатель «выбьет» свои деньги, а 99 махнут рукой — так зачем заботиться о каждом отдельно? Финансово завод не мотивирован беспокоиться о качестве продукта и сервиса.

Как по мне, пускай бы «Забудова» была честна со своими покупателями и в рекламных каталогах рисовала все, как и есть в жизни: кривое, с отколотыми углами и трещинами. Зато я буду четко знать, что беру. В проспектах же — идеальный белоснежный прямоугольник, который можно в любом направлении пилить, резать и к сердцу прикладывать. А когда приезжает твой заказ, начинаешь сомневаться, на том ли заводе ты купил блоки.

А когда приезжает твой заказ, начинаешь сомневаться, на том ли заводе ты купил блоки.

Если бы они сразу не взяли предоплату, может, и говорили бы по-другому. А тут что ни поддон, то отдельная история. Кстати, уверены ли белорусы, что их дома состоят из блоков другого качества? Ведь строители вряд ли сообщат о скрытых дефектах: их зарплата зависит от сделанных кубов и погонных метров, а не того, как они информируют заказчика, — рассуждает хозяин.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. [email protected]

EL Block / Эль блок официальный сайт завода производителя газобетонных блоков

Завод «Элгад-ЗСИ» (торговая марка EL-BLOCK) производит газобетонные (газосиликатные) блоки автоклавного твердения — это передовой современный стеновой материал. Легкие, прочные, точные, надежные и долговечные, блоки EL-BLOCK производятся из газобетона с высоким соотношением «прочность/плотность», характеризующим качество блоков. Это одновременно обеспечивает отличную термоизоляцию и высокую несущую способность.

Это одновременно обеспечивает отличную термоизоляцию и высокую несущую способность.

* Стоимость продукции указанная на сайте не является публичной офертой и носит информационный характер.

Производство и сфера применения газосиликатных блоков

Для изготовления качественных газобетонных блоков мы используем смесь цемента, песка, извести, ангедрита (гипса), воды и алюминиевой пасты, прошедший тепловлажностную обработку при повышенном давлении и температуре. Из него могут быть построены здания любой площади и назначения.

Сфера применения данного материала очень разнообразна — возведение малоэтажных строений, как правило, дачных домов, коттеджей, таун-хаусов, промышленных и коммерческих зданий до 5 этажей. Многоэтажное строительство: заполнение железобетонные каркасов. Ремонт и реконструкция.

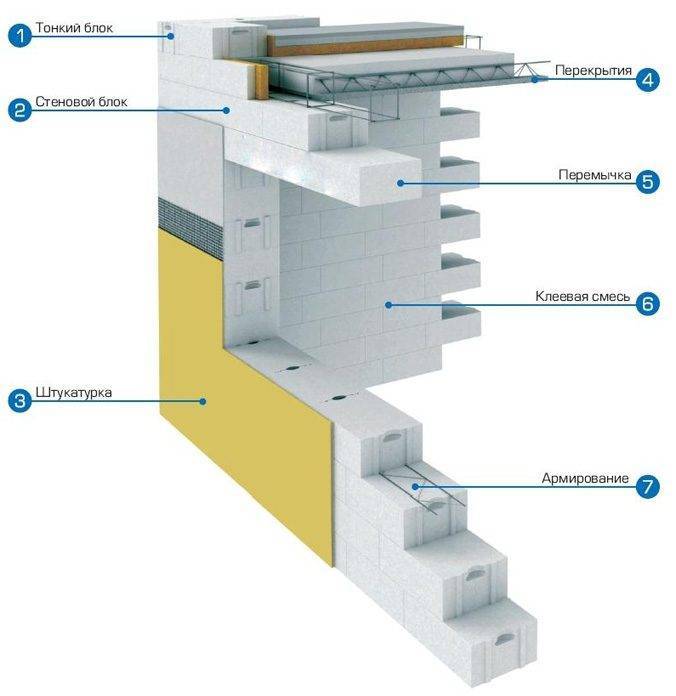

Автоклавный газобетон позволяет создать однородные (без дополнительного утепления) ограждающие конструкции стен, которые в полной мере соответствуют требованиям СНиП 23-02-2003 (Тепловая защита зданий). Например, однородная стенав 375 мм из газобетона плотностью D500, имеет сопротивление теплопередаче Ro=2,68 м2х С/Вт, а для плотности D400 – 3,12 м2х С/Вт, что достаточно для строительства энергоэффективной конструкции наружной стены.

Например, однородная стенав 375 мм из газобетона плотностью D500, имеет сопротивление теплопередаче Ro=2,68 м2х С/Вт, а для плотности D400 – 3,12 м2х С/Вт, что достаточно для строительства энергоэффективной конструкции наружной стены.

Использование автоклавного газобетона позволяет также свести к минимуму количество работ с монолитным железобетоном. Достаточным будет незначительное армирование кладки из блоков, а привычные привычные монолитные пояса под перекрытия уже не потребуются.

В силу низкой плотности (400-500 кг/м3), применение газобетона позволяет существенно снизить затраты на сооружение фундамента дома, и в зависимости от типа грунтов использовать легкие конструкции утепленных фундаментов.

Простота и легкость эксплуатации этого материала делают его очень выгодным и привлекательным.

Преимущества газосиликатных блоков

- Легкость и прочность

По сравнению с многими другими стройматериалами, газобетонные (газосиликатные) блоки обладают сравнительно небольшим весом, что облегчает их транспортировку и сам процесс строительства. По своему объему один блок может заменить примерно 20 кирпичей, тогда как его вес намного меньше. Он обладает достаточной прочностью и легок при обработке. Поэтому газобетонные (газосиликатные) блоки Москва всегда высоко ценятся.

По своему объему один блок может заменить примерно 20 кирпичей, тогда как его вес намного меньше. Он обладает достаточной прочностью и легок при обработке. Поэтому газобетонные (газосиликатные) блоки Москва всегда высоко ценятся. - Высокий уровень теплоизоляции

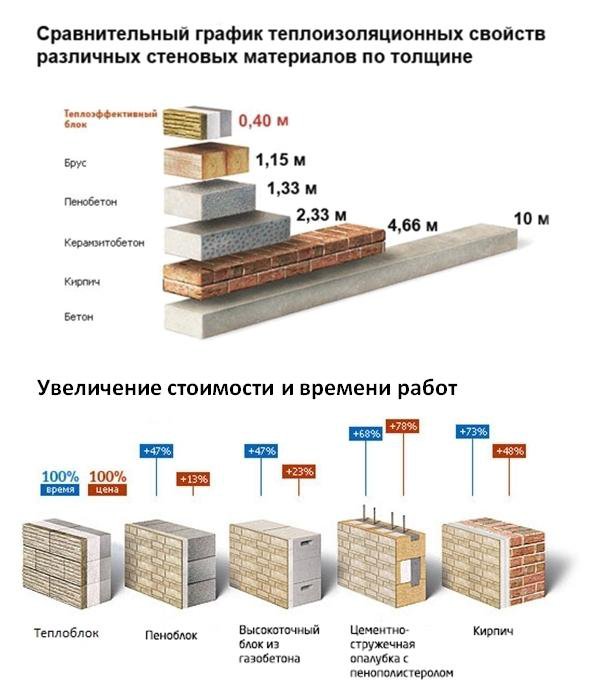

Благодаря своей пористой структуре газобетонные блоки обладают превосходными теплоизоляционными качествами. В зимнее время можно сэкономить до 30% на отоплении, поскольку тепло удерживается внутри. А вот летом, напротив, там будет прохладно. - Повышенная звукоизоляция

Материал обладает повышенными звукоизоляционными качествами. Кладка в один блок, составляющая примерно 36 см, по эксплуатационным характеристикам не уступает шестидесятисантиметровой кирпичной кладке. При этом звукоизоляция в газосиликатном здании будет в 10 раз выше, нежели в кирпичном строении. - Экономичность

Небольшой вес материала позволяет максимально снизить затраты на строительство. Не удивительно, что газосиликатные блоки Москва, последнее время, предлагаются в широком ассортименте. Ведь с его использованием значительно облегчается транспортировка стройматериала, не возникает необходимость задействования дорогостоящей подъемной техники или привлечения большого количества рабочих.

Не удивительно, что газосиликатные блоки Москва, последнее время, предлагаются в широком ассортименте. Ведь с его использованием значительно облегчается транспортировка стройматериала, не возникает необходимость задействования дорогостоящей подъемной техники или привлечения большого количества рабочих. - Морозостойкость и пожаробезопасность

При всем том, что на газосиликатные блоки цена всегда максимально доступна, они также обладают такими уникальными преимуществами, как морозостойкость и пожаробезопасность. Морозостойкость позволяет им поддерживать изначальные свойства даже после многочисленных циклов замерзания и отмерзания. Тогда как повышенная стойкость к предельно высоким температурам дает возможность газобетонной (газосиликатной) стене полностью выдерживать испытания огнем. Секрет пожаробезопасности материала кроется в минеральном происхождении его составляющих.

Все это позволяет любому Заказчику, обратившемуся к нам, получить своевременно газобетонные блоки (газосиликат) высокого качества!

Допустимое количество продукции ненадлежащего качества

Газобетон является продукцией, в которой допускаются отклонения определенного количества изделий от нормативного качества.

Согласно ГОСТ 31360-2007 число изделий с предельными отклонениями геометрических размеров, формы, отбитостями углов и ребер, превышающими предельные, допущенными не по вине клиента, не должно быть более 5% числа изделий в каждой упакованной единице (поддоне). Если в одном поддоне 3 и более таких блока, покупатель имеет право на компенсацию в сумме, превышающем 2 блока с одного поддона.

Пример 1:

В одном поддоне блоков БП-300 – 40 штук блоков, согласно ГОСТ допускается количество блоков со сколами или отбитостями более 5 мм и отклонениями геометрии в размере не более 2 штук на каждый поддон.

Кроме того, согласно Постановления Министерства промышленности строительных материалов СССР от 01.10.1983 года допускается повреждение блоков при перевозке в объеме, не превышающем:

- При перевозке автомобильным транспортом – до 1,6% от количества продукции в машине

- При перевозке ж/д транспортом – до 0,7% от количества продукции в вагоне при поступлении на место назначения.

Пример 2:

При перевозке газобетонных блоков БП-300 20-тонной фурой допускается повреждение при транспортировке (сколи или отбитости более 5 мм, трещины, раздавленные блоки) в количестве не более 12 блоков (или 1,6% от 800 блоков, перевозимых в машине).

Для силикатных изделий не допускается ни одного изделия в поддоне с отклонениями, указанными выше, однако допускается процент повреждения при транспортировке (согласно Постановления Министерства промышленности строительных материалов СССР от 10.03.1983):

- При перевозке автомобильным транспортом – до 1% от количества продукции в машине

- При перевозке ж/д транспортом – до 1,3% от количества продукции в вагоне при поступлении на место назначения.

Пример 1:

При перевозке утолщенного пустотелого кирпича 20-тонной фурой допускаются отбитости или трещины кирпича, полученные НЕ по вине клиента, в количестве не более 50 штук (1% от 5040 штук в машине), но не допускается НИ ОДНОГО кирпича с разнотоном в одном поддоне более допустимого диапазона, отклонениями геометрии более допустимых, с посторонними включениями и другими отклонениями, которые не могли быть вызваны транспортировкой и/ или разгрузкой.

плюсы и минусы для дома, отзывы экспертов и владельцев, силикатный газоблок

Сегодня большую востребованность стал приобретать такой строительный материал, как газосиликат. Представленное изделие по своим характеристикам очень схож с искусственным камнем, но несмотря на это имеет свои выраженные преимущества.

Именно положительные качества газосиликатного блока позволили ему получить такую широкую востребованность при строительстве домов.

Плюсы

Блоки из газосиликата, стоимость которых позволяет снизить затраты на строительство дома, могут похвастаться следующими преимуществами:

- Небольшой вес. Представленный материал обладает массой, которая в 5 раз меньше веса аналогичного бетонного изделия. Благодаря такому качеству удается снизить затраты на транспортировку монтаж материала.

- Высокие прочностные показатели на механическое сжатие. Если использовать блок Д500, то прочность его может составлять 40 кг/см3.

- Значение термического сопротивления будет в 8 раз выше, чем у бетона. Наличие пористой структуры удается получить отличные показатели теплоизолированности.

- Блоки из газосиликата характеризуются своими теплосберегающими свойствами. Такие изделия могут отдавать накопленную тепловую энергию внутрь комнаты, в результате чего вы сможете сэкономить на оплате отопления.

- Наличие пор позволяет получить высокие показатели шумоизоляции, которые в 10 раз выше, чем у кирпича.

- В составе материала отсутствует различные токсические компоненты, поэтому он относится к экологическим изделиям.

- Для газосиликата не характерна негорючесть. Материал способен выдерживать прямое влияние огня в течение 3 часов. В результате этого удается исключить ситуации с распространением пламени.

- Показатели паропроницаемости у блоков намного выше, по сравнению с оппонентами. Достоверно известно, что газосиликата способен «дышать», в результате чего внутри дома создаются комфортные условия для проживания.

Как используется клей для газосиликатных блоков морозостойкий, можно узнать в данной статье.

На видео рассказывается о плюсах и минусах газосиликатных блоков:

Что лучше газобетон, пенобетон или жн газосиликатные блоки, можно узнать из данной статьи.

Минусы

Несмотря на такое значительное количество положительных свойств, газосиликатные блоки обладают определенными минусами, которых также немало:

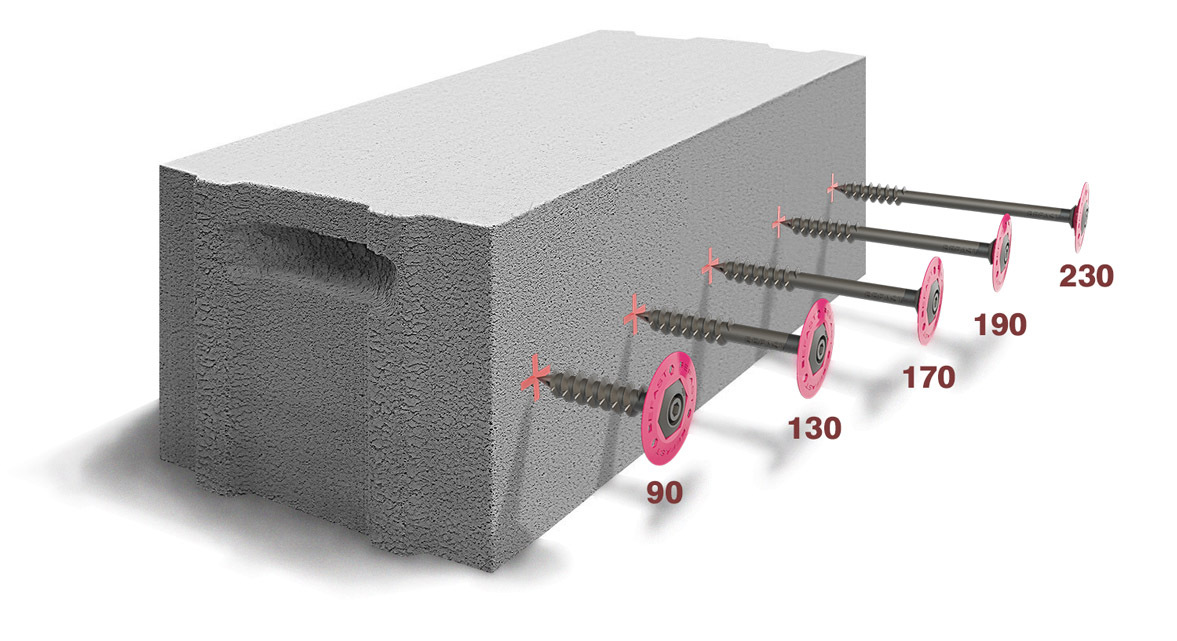

- Низкие показатели механической прочности. Если производить вкручивание дюбеля, то изделие начинает разрушаться и рассыпаться.

В результате этого невозможно обеспечить прочное удержание крепежного элемента. Говоря проще, на стену из газосиликатного блока можно установить картину, но вот тяжелая полка вряд ли сможет провисеть там долго.

В результате этого невозможно обеспечить прочное удержание крепежного элемента. Говоря проще, на стену из газосиликатного блока можно установить картину, но вот тяжелая полка вряд ли сможет провисеть там долго. - Невысокие показатели морозостойкости. Производитель уверяет, что для такого изделия характерна морозостойкость 5- циклов, но подтвержденных данных о долговечности материала Д300 на сегодняшний день нет. Про размер блока для строительства дома, можно узнать из данной статьи.

- Повышенный уровень водопоглощения. В структуру блока может проникнуть влага, а затем наносить разрушающий эффект. Результатом такого процесса становится потеря прочности

- По причине высокого уровня поглощения влаги на поверхности стен из газосиликата может образоваться печень, грибок. Кроме этого, по прошествии 2 лет в структуре материала могут образоваться трещины.

- Для блоков из газосиликата характерен высокий уровень усадки, результатом которой становится образование дефектов.

- На поверхность газосиликатных блоков не стоит наносить цементно-песчаные штукатурки. Причина в том, что они не будут прочно держаться на стене и просто отвалятся. Решение есть – это применение гипсового состава, но и здесь имеется подводный камень. Такая штукатурка не способна замаскировать имеющиеся швы на стене, а когда наступят холода, то образуются трещины. Причина в том, что гипсовая штукатурка не может противостоять перепадам температур и влажности.О том как выглядит блок, размером 20х20х40, можно узнать в описании статьи.

- По причине высокого водопоглощения наносить штукатурку необходимо в два слоя. В ходе усадки полученная отделка будет образовывать на своей поверхности трещины. Они не влиянию на герметичность, однако, нарушают эстетическую красоту. Гипсовая штукатурка отлично держится на стенах из газосиликата и даже при наличии трещин не отвалиться.

Какой блок выбрать для строительства дома, можно узнать из данной статьи.

На видео – больше информации о недостатках и преимуществах газосиликатных блоков:

Какая толщина стены из керамзитобетонных блоков, можно узнать из данной статьи.

Положительные и отрицательные стороны домов

Изготовители представленного строительного материала утверждают, что построенные на основе газосиликата дома могут сравниться по уровню микроклимата с домами из дерева. Кроме этого процесс строительства не занимает много времени и сил, а построить жилище можно будет своими усилиями.

При строительстве бани часто используют керамзитобетонные блоки. Однако надо учесть все плюсы и минусы бани из керамзитобетонных блоков для дальнейшей комфортной эксплуатациисооружения.

Однако надо учесть все плюсы и минусы бани из керамзитобетонных блоков для дальнейшей комфортной эксплуатациисооружения.

В таком доме удается получить необходимый уровень тепло – и воздухообмена, достигается это по причине наличия пор в блоке из газосиликата. Дом в зимнее время очень теплый, но для сохранения тепловой энергии необходимо выполнить гидроизоляцию. Чтобы сохранить способность дома «дышать», необходимо обшить его пенопластом. При строительстве дома необходимо, чтобы швы между блоками были минимальными, чтобы через них проходило минимальное количество тепловой энергии.

Какая технология производства шлакоблока и какие при этом пропорции, можно узнать из статьи.

Простота строительства определится геометрией блоков. Если она идеальная, то возводить конструкцию будет несложно. При строительстве дома из газосиликата нужно применять специальный клей. Если использовать цементные раствор, то получаются очень толстые швы. При этом нарушится теплопроводность и прочность стен. Так как блоки очень тяжелые, то выполнить все мероприятия самостоятельно очень сложно. Здесь вам нужно будет взять себе помощника. А о том, какие есть плюсы и минусы дома из шлакоблока вы можете узнать в нашей статье.

Так как блоки очень тяжелые, то выполнить все мероприятия самостоятельно очень сложно. Здесь вам нужно будет взять себе помощника. А о том, какие есть плюсы и минусы дома из шлакоблока вы можете узнать в нашей статье.

Что лучше пеноблоки или газосиликатные блоки, можно узнать из данной статьи.

При строительстве дома необходимо принять во внимание ряд нюансов:

- Возводить дом из такого материала лучше высотой максимум 2 этажа. В противном случае здание не выдержит большой нагрузки.

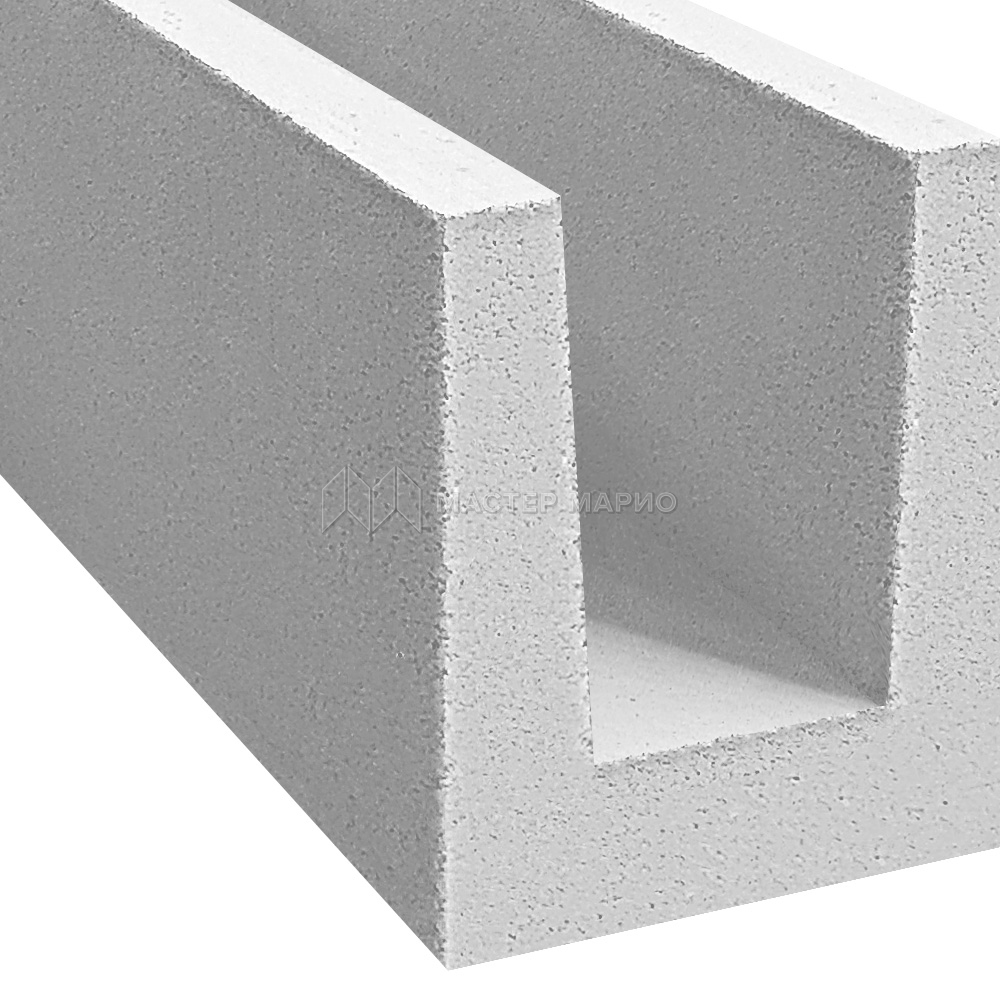

- Когда вы строите дом и уже возвели первый этаж, то обязательно необходимо позаботиться про монолитный пояс обвязки. Тогда вы сможете равномерно распределить массу всего второго этажа и кровли на нижние блоки. Каждый 3 ряда стоит армировать при помощи металлической сетки или специальными листами.

- Построенная конструкция нуждается в возведении монолитного ленточного основания, поэтому сэкономить на таком строении не получится.

- Возведенные стены в течение года дают усадку.

Этот факт нужно учитывать, если вы будете осуществлять внутреннюю отделку. В противном случае ан штукатурке возникнут трещины, то необходимо воспользоваться для отделки гипсокартон.

Этот факт нужно учитывать, если вы будете осуществлять внутреннюю отделку. В противном случае ан штукатурке возникнут трещины, то необходимо воспользоваться для отделки гипсокартон.

Газосиликатные блоки размеры и другие данные можно найти в описании статьи.

На видео – плюсы и минусы дома из газосиликатных блоков:

Отзывы

- Андрей, эксперт: “Газосиликатные блоки обладают пористой структурой, в результате чего дом «дышит». Также конструкции способны удержать тепловую энергию. Хотя размеры такого материала составляют 600Х300Х200, весит он немного.

Строительство дома очень легкое и простое. Вам понадобится всего лишь 2 недели, чтобы полностью возвести дом. Результатом проделанной работы станет теплый и уютный дом. Кроме этого, построенная конструкция имеет довольно длительный срок эксплуатации”.

Строительство дома очень легкое и простое. Вам понадобится всего лишь 2 недели, чтобы полностью возвести дом. Результатом проделанной работы станет теплый и уютный дом. Кроме этого, построенная конструкция имеет довольно длительный срок эксплуатации”. - Юрий: «Осенью возводил свой дом из газосиликата, но до наступления холодов выполнить отделку не получилось. В результате этого стены напитались водой, и стали издавать неприятный запах. С внешней стороны блоки начинают разрушаться. Только после консультации со специалистом, я понял, что строить нужно было только внутренне стены и перегородки».

- Андрей: «Приобретал газосиликатные блоки у проверенного изготовителя, а процесс укладки осуществлял согласно технологии. Построил двухэтажный дом и уже в течение 5 лет на поверхности не обнаружены никакие трещины и прочие изъяны. Для возведения стен использовал материал Д400, а для сцепки применял клеевой состав. Для отделки фасада вначале использовал сетку, выполнял пояс из бетона».

О том какая стоимость керамзитобетонного блока, можно узнать из данной статьи.

Газосиликатные блоки – это отличный материал для возведения внутренних перегородок. Конечно, применять его можно и для строительства наружных стен. Но, как показывает опыт, такие дома начинают быстро разрушаться и трескаться. В любом случае перед постройкой своего дома необходимо проконсультироваться со специалистом.

Последние достижения в процессах и применениях гипса для десульфурации дымовых газов – Обзор

2.1.1. Синтез материалов

2.1.1.1. Производство стеновых панелей

Несмотря на то, что ДДГ используется в производстве стеновых панелей на протяжении десятилетий, исследования, направленные на улучшение качества продукции, воздействие на окружающую среду использования ДДГ в этих плитах и различные методы использования ДДГ, все еще продолжается. В настоящее время для включения ДГДГ в стеновые панели она должна соответствовать следующим основным требованиям: 1) Содержание CaSO 4· 2H 2 O более 92 %, 2) Содержание влаги <10 %, 3) CaSO 4· . 1 / 2 H 2 Содержание O должно быть менее 0,5%, 4) содержание Cl − <200 мг/кг, 5) общее содержание K + , Na + и Mg 2+ должно быть менее 0,06% (Han et al., 2014).

1 / 2 H 2 Содержание O должно быть менее 0,5%, 4) содержание Cl − <200 мг/кг, 5) общее содержание K + , Na + и Mg 2+ должно быть менее 0,06% (Han et al., 2014).

Недавние исследования в основном были сосредоточены на производстве гипсовых плит с повышенной огнестойкостью, водостойкостью и низкой плотностью. Производство многослойных теплоизоляционных плит с использованием побочных продуктов сжигания угля было запатентовано в 2003 г. Stache and Kahl (2003).Недавно Лейва и соавт. (2010) и Li et al. (2015a) сравнили физико-химические свойства гипсокартонных плит с различными составами, включая состав со 100% ДДГ. По данным Leiva и соавт. (2010 г.), гипсовые панели из 100% ДГДГ прошли европейские стандарты по физико-химическим (плотность, влагосодержание, водопоглотительная способность, стойкость к воздействию серной кислоты) и механическим свойствам (прочность на сжатие и изгиб, поверхностная твердость и ударопрочность) для технического гипса панели. Интересно, что данные этого исследования показали, что теплоизоляционная способность панелей из 100% FGDG выше, чем у коммерческих гипсовых панелей. Между тем, Ли и соавт. (2015a) сообщили о более высокой изолирующей способности панелей из 100% ДДГ по сравнению с гипсовыми панелями, изготовленными с различными пропорциями летучей золы и ДДГ, объясняя разницу высоким содержанием свободной воды в ДДГ.

Интересно, что данные этого исследования показали, что теплоизоляционная способность панелей из 100% FGDG выше, чем у коммерческих гипсовых панелей. Между тем, Ли и соавт. (2015a) сообщили о более высокой изолирующей способности панелей из 100% ДДГ по сравнению с гипсовыми панелями, изготовленными с различными пропорциями летучей золы и ДДГ, объясняя разницу высоким содержанием свободной воды в ДДГ.

Гипсовые блоки — еще один тип строительного материала, в котором ДГДГ используется в качестве замены природного гипса.В отличие от плит FGDG, блоки, содержащие FGDG, обладают плохой водостойкостью, что снижает пользу от использования FGDG в блоках. Тем не менее, недавние исследования показали повышение водостойкости гипсовых блоков, изготовленных методом ДДГ с использованием гранулированного доменного шлака (Zhao et al., 2012), золы-уноса с высоким содержанием кальция (Du et al., 2014, Zhao et al., 2012) и различные водостойкие добавки, такие как органические эмульсии (Li et al., 2013).

2.1.1.2. Производство бетона/цемента и асфальта

Природный гипс может использоваться в производстве бетона в качестве замены кальциево-алюминатного цемента (CAC), что открывает возможность успешной замены природного гипса FGDG в этом применении, даже несмотря на то, что в некоторых исследованиях сообщалось о снижение прочности на сжатие и растворимости в воде по сравнению с обычными цементными смесями (Wansom et al., 2019), другие исследователи сообщали об аналогичных свойствах (Tzouvalas et al., 2004), в то время как другие использовали активаторы и эпоксидные смолы для противодействия этим сокращениям (Liu et al., 2019). Цувалас и др. (2004) сообщили, что цемент, полученный из природного и синтетического гипса, показал одинаковую прочность на сжатие, предполагая, что FGDG может заменить природный гипс в производстве бетона, но обнаружил задержку начального времени схватывания бетона с FGDG на 1 час по сравнению с бетоном с натуральным. гипс. Тем не менее, Glasser и Zhang (2001) описали несколько преимуществ добавления FGDG в качестве замены CAC в производстве бетона: снижение затрат, раннее увеличение прочности, предотвращение снижения прочности в более позднем возрасте, снижение усадки и улучшение стойкости к сульфатной коррозии. Гуан и др. (2009) протестировали различные соотношения FGDG/CAC и пришли к выводу, что добавление FGDG сокращает время схватывания, что благоприятно для строительства. Гуо и др. (2009) объединили FGDG со шлаковым порошком типа G и с обычным шлаковым порошком для получения нескольких бетонных смесей. Смеси с порошком Г-шлака имели более высокую прочность на сжатие, хлоридостойкость и газопроницаемость, чем смеси, приготовленные с обычным шлаком. Сюй и др. (2017) проверили использование FGDG при приготовлении цемента на основе сульфоалюмината кальция, что привело к повышению прочности при отверждении пасты при 40°C, но снижению прочности при 0, 10 и 20°C.Уместно отметить, что перед использованием в цементе ДДГ необходимо дегидратировать и кристаллизовать, а тепло, участвующее в этом процессе дегидратации, напрямую влияет на свойства цемента. Этот эффект изучали Yue et al. (2012) и Ян и соавт. (2013). Оба исследования пришли к выводу, что 1) время схватывания бетона уменьшается по мере увеличения температуры термообработки ДДГ и 2) цемент, произведенный с ДДГ, прокаленным при 200°C и с 3,5% содержанием SO 3 , показал максимальную прочность.

Гуан и др. (2009) протестировали различные соотношения FGDG/CAC и пришли к выводу, что добавление FGDG сокращает время схватывания, что благоприятно для строительства. Гуо и др. (2009) объединили FGDG со шлаковым порошком типа G и с обычным шлаковым порошком для получения нескольких бетонных смесей. Смеси с порошком Г-шлака имели более высокую прочность на сжатие, хлоридостойкость и газопроницаемость, чем смеси, приготовленные с обычным шлаком. Сюй и др. (2017) проверили использование FGDG при приготовлении цемента на основе сульфоалюмината кальция, что привело к повышению прочности при отверждении пасты при 40°C, но снижению прочности при 0, 10 и 20°C.Уместно отметить, что перед использованием в цементе ДДГ необходимо дегидратировать и кристаллизовать, а тепло, участвующее в этом процессе дегидратации, напрямую влияет на свойства цемента. Этот эффект изучали Yue et al. (2012) и Ян и соавт. (2013). Оба исследования пришли к выводу, что 1) время схватывания бетона уменьшается по мере увеличения температуры термообработки ДДГ и 2) цемент, произведенный с ДДГ, прокаленным при 200°C и с 3,5% содержанием SO 3 , показал максимальную прочность.

Цемент с добавлением ДДГ используется не только в строительстве зданий, но и в проектах по сохранению экосистем. Коллинз и др. (1994) сообщили об использовании FGDG в стабилизированном цементе для строительства искусственных коралловых рифов с включением Программы создания искусственных рифов с отходами угля (CWARP). В рамках этой программы наблюдалось несколько изменений эпифауны и флоры на искусственных рифах, построенных в заливе Пул на южном побережье Англии, и авторы не сообщали об экологических опасениях по поводу выброса токсичных элементов в экосистемы.Лю и др. (2019) использовали FGDG вместе с летучей золой, портландцементом, сталелитейным шлаком и легким крупным заполнителем для производства пенобетона, обнаружив, что конечный продукт имеет лучшую прочность на изгиб, прочность на сжатие, характеристики сохранения тепла и водостойкость при использовании эпоксидной смолы. добавлен. Чжан и др. (2019) использовали молотую доменную печь, сталеплавильный шлак кислородной печи и ДДГ для приготовления цементной смеси для стабилизации мышьяка из хвостов добычи, проведенные испытания на выщелачивание показали, что смесь является приемлемой для окружающей среды. Преобладающим механизмом стабилизации мышьяка было затвердевание в минералах двойной соли, где некоторые ионы мышьяка могут проникать в кристаллическую решетку в результате ионного обмена.

Преобладающим механизмом стабилизации мышьяка было затвердевание в минералах двойной соли, где некоторые ионы мышьяка могут проникать в кристаллическую решетку в результате ионного обмена.

2.1.1.3. Прочие строительные материалы

Существует несколько применений, направленных на улучшение существующих строительных материалов с использованием ДДГ, и есть другие новые строительные материалы, в которых ДДГ может использоваться в качестве компонента. Ву и др. (2019) добавили силикатный клинкер для повышения прочности и водостойкости блоков ДГДГ.Размер частиц и количество добавленного силикатного клинкера повлияли на свойства блока. Было показано, что ДДГ, силикат кальция и эттрингит образуют кристаллы ДДГ в процессе гидратации, улучшая характеристики блока как строительного материала. Ву и др. (2018) использовали легкий FGDG для придания поперечной жесткости и прочности на сдвиг стене каркаса из холодногнутой стали, сообщив, что образцы с гипсовым наполнителем допускали увеличение нагрузки в 1,72–2,54 раза больше, чем образцы без наполнителя. Чжун и др. (2012) изготовили серию строительных растворов с использованием композиционного вяжущего, изготовленного из непрокаленного ДГДГ, золы-уноса и измельченного гранулированного печного шлака. Растворы, содержащие ФДГ, имели меньшую усадку при высыхании (563–938 микродеформаций), чем растворы, приготовленные без ФДГ.

Чжун и др. (2012) изготовили серию строительных растворов с использованием композиционного вяжущего, изготовленного из непрокаленного ДГДГ, золы-уноса и измельченного гранулированного печного шлака. Растворы, содержащие ФДГ, имели меньшую усадку при высыхании (563–938 микродеформаций), чем растворы, приготовленные без ФДГ.

2.1.1.4. Производство CaCO

3Для производства CaCO 3 из ДДГ использовалось множество различных процедур:

а) В качестве побочного продукта образования элементарной серы из ДДГ (de Beer et al., 2015):

CaSO 4· 2H 2 O (т) + 2C (т) → CaS (т) + 2 CO 2 (г) + 2H 2 O (л) [термическое восстановление процесс]

CaS (т) + H 2 O (ж) + CO 2 (г) → H 2 S (г) + CaCO 3 (т) [процесс карбонизации]

2H 2 S (г) + O 2 (г) → 2S (т) + 2 H 2 O (ж) [извлечение элементарной серы]

3 достигла максимальной чистоты 90% (de Beer et al. , 2014).

, 2014).

b) Использование атмосферного CO 2

Lee et al. (2012) показано образование CaCO 3 с использованием NH 4 OH и атмосферного CO 2 по реакции: ) + 2NH 4 OH (ж) → CaCO 3 (т) + (NH 4 ) 2 SO 4 (водн.)

Образовавшийся CaCO 3 имел чистоту >% условия температуры и атмосферного давления.Наблюдаемая скорость карбонизации составила 95% при подаче CO 2 4 л/мин. Важно отметить, что был получен ватерит, еще один полиморф CaCO 3 . Поскольку реакция происходила в атмосферных условиях, эту процедуру можно было бы проводить на месте, где производится ДГДГ. Полученный CaCO 3 можно повторно использовать в процессе десульфурации дымовых газов, а (NH 4 ) 2 SO 4 можно использовать в качестве удобрения; таким образом, этот метод может обеспечить устойчивое управление отходами для угольных электростанций. Дин и др. (2015) подтвердили образование высокочистого CaCO 3 (≥99%) из ДГДГ с использованием атмосферного CO 2 с максимальным связыванием CO 2 373 кг CO2 т остатка -4, Помимо образования CaCO 3 в качестве побочного продукта секвестрации CO 2 , использование FGDG для прямого синтеза (NH 4)2 SO 4 было сообщено Chou et al. (2005). Ли и др. (2012) установили, что оптимальная температура смеси CO 2 /N 2 для максимальной эффективности карбонизации (96%) составляет 40°C.

Дин и др. (2015) подтвердили образование высокочистого CaCO 3 (≥99%) из ДГДГ с использованием атмосферного CO 2 с максимальным связыванием CO 2 373 кг CO2 т остатка -4, Помимо образования CaCO 3 в качестве побочного продукта секвестрации CO 2 , использование FGDG для прямого синтеза (NH 4)2 SO 4 было сообщено Chou et al. (2005). Ли и др. (2012) установили, что оптимальная температура смеси CO 2 /N 2 для максимальной эффективности карбонизации (96%) составляет 40°C.

Помимо контроля уровня CO 2 в атмосфере, образование CaCO 3 увеличивает рыночную стоимость ДДГ. Сонг и др. (2015) синтезировали различные полиморфы CaCO 3 с использованием FGDG в различных условиях реакции. При стехиометрическом соотношении CO 2 /NH 3 , равном 2, и в присутствии ФГДГ образуются кристаллы кальцита с ромбоэдрической морфологией; тогда как в условиях избытка NH 3 образуются сферические кристаллы ватерита. При избытке NH 3 и 30–50% (об./об.) этанола сообщалось об образовании кристаллов арагонита в форме арахиса (двулопастный эллипсоид). Образование CaCO 3 и его полиморфов с использованием ДДГ способствует сокращению использования природного CaO и руд CaCO 3 в производстве CaCO 3 . Ван и др. (2019) исследовали синтез CaCO 3 путем введения CO 2 в раствор, содержащий ФГДГ и аммиак. Образовавшийся CaCO 3 представлял собой смесь ватерита (~ 60%) и кальцита (~ 40%), что позволяет сделать вывод о том, что процесс может быть осуществим в большем масштабе, но есть еще несколько переменных, которые необходимо изучить дополнительно.

При избытке NH 3 и 30–50% (об./об.) этанола сообщалось об образовании кристаллов арагонита в форме арахиса (двулопастный эллипсоид). Образование CaCO 3 и его полиморфов с использованием ДДГ способствует сокращению использования природного CaO и руд CaCO 3 в производстве CaCO 3 . Ван и др. (2019) исследовали синтез CaCO 3 путем введения CO 2 в раствор, содержащий ФГДГ и аммиак. Образовавшийся CaCO 3 представлял собой смесь ватерита (~ 60%) и кальцита (~ 40%), что позволяет сделать вывод о том, что процесс может быть осуществим в большем масштабе, но есть еще несколько переменных, которые необходимо изучить дополнительно.

2.1.1.5. Производство сульфата кальция

Использование ДДГ для производства полугидрата сульфата кальция является обычной практикой, и его применение включает архитектуру и дизайн, медицину, керамику, формование и строительство, часто требующие высокотемпературных процессов и дальнейшей очистки (Sumner, 1993). Лу и др. (2016) использовали серную кислоту в методе, называемом «раствор атмосферной кислоты», для обесцвечивания гипса, контролируя кристаллизацию гипса и процесс растворения.Гипс сульфатно-кальциевый чистотой 98% получен после трех последовательных циклов очистки. Гуан и др. (2011) получили α-полугидрат сульфата кальция (α-HH) из FGDG в пилотных и лабораторных испытаниях с получением α-HH с чистотой 95% в течение 3,5–6,0 часов при 94 ° C. Авторы пришли к выводу, что операция может быть осуществима в промышленных масштабах. Усы полугидрата сульфата кальция (CSH), другого продукта сульфата кальция, обладают низкой растворимостью и превосходной обрабатываемостью в качестве наполнителей или армирующих агентов в строительстве, медицине и производстве бумаги.Мяо и др. (2015) синтезировали вискеры CSH высокой чистоты с использованием раствора CaCl 2 при низкой температуре и атмосферном давлении без применения какой-либо дополнительной очистки. С увеличением времени реакции аморфный дигидрат сульфата кальция постепенно превращался в короткие палочки, вероятно, за счет растворения и переосаждения.

Лу и др. (2016) использовали серную кислоту в методе, называемом «раствор атмосферной кислоты», для обесцвечивания гипса, контролируя кристаллизацию гипса и процесс растворения.Гипс сульфатно-кальциевый чистотой 98% получен после трех последовательных циклов очистки. Гуан и др. (2011) получили α-полугидрат сульфата кальция (α-HH) из FGDG в пилотных и лабораторных испытаниях с получением α-HH с чистотой 95% в течение 3,5–6,0 часов при 94 ° C. Авторы пришли к выводу, что операция может быть осуществима в промышленных масштабах. Усы полугидрата сульфата кальция (CSH), другого продукта сульфата кальция, обладают низкой растворимостью и превосходной обрабатываемостью в качестве наполнителей или армирующих агентов в строительстве, медицине и производстве бумаги.Мяо и др. (2015) синтезировали вискеры CSH высокой чистоты с использованием раствора CaCl 2 при низкой температуре и атмосферном давлении без применения какой-либо дополнительной очистки. С увеличением времени реакции аморфный дигидрат сульфата кальция постепенно превращался в короткие палочки, вероятно, за счет растворения и переосаждения. Через 2,5 часа начали формироваться усы. Оптимальные условия проведения процесса: 102°С, 10 % дигидрата сульфата кальция в растворе, 1,5 % концентрация H 2 SO 4 , 3.5 часов времени реакции. Примеси ФГДГ мало влияли на время удерживания и морфологию образовавшихся вискеров.

Через 2,5 часа начали формироваться усы. Оптимальные условия проведения процесса: 102°С, 10 % дигидрата сульфата кальция в растворе, 1,5 % концентрация H 2 SO 4 , 3.5 часов времени реакции. Примеси ФГДГ мало влияли на время удерживания и морфологию образовавшихся вискеров.

2.1.2. Применение в земле

Одно из наиболее важных и широко используемых применений FGDG в земле – это улучшение почвы. Таким образом, FGDG используется для улучшения качества почвы, инфильтрации воды, пористости и агрегации частиц. Благодаря своему химическому составу ДДГ используется также в качестве удобрения. Балигар и др. (2011) проанализировали применение FGDG к земле, поэтому в этот обзор включены только самые последние достижения в области полезного применения земли.

2.1.2.1. Удобрение почвы

Использование ФГДГ в качестве улучшителя почвы хорошо известно и тщательно изучалось в течение последних нескольких десятилетий (Baligar et al., 2011, Chi et al. , 2012, Chun et al., 2001, Dick et al. ., 2006, Сакаи и др., 2004). Самые последние исследования в основном были сосредоточены на изменении солевых почв, особенно в прибрежных районах (Huang et al., 2013, Li et al., 2015b, Torbert and Watts, 2014, Wang et al., 2013, Yu et al., 2014, Ю и др., 2015). Плохой дренаж воды является основной причиной засоления почвы.Однако в прибрежных районах проникновение соленых вод приливными течениями естественным образом увеличивает засоление почвы. Адсорбция Na почвенными коллоидами зависит от того, как Na поступает в почву. Например, почвенные коллоиды легко поглощают Na из соединений NaHCO 3 и Na 2 CO 3 , но не из NaCl (Ю и др., 2014). Опреснение почвы может быть достигнуто за счет ирригационного выщелачивания, фитопреснения и систем подземного трубчатого дренажа (Li et al., 2015b). ДГДГ играет важную роль в опреснении почвы из-за высокого содержания Ca 2+ , который может легко заменить обменный Na + в почве.

, 2012, Chun et al., 2001, Dick et al. ., 2006, Сакаи и др., 2004). Самые последние исследования в основном были сосредоточены на изменении солевых почв, особенно в прибрежных районах (Huang et al., 2013, Li et al., 2015b, Torbert and Watts, 2014, Wang et al., 2013, Yu et al., 2014, Ю и др., 2015). Плохой дренаж воды является основной причиной засоления почвы.Однако в прибрежных районах проникновение соленых вод приливными течениями естественным образом увеличивает засоление почвы. Адсорбция Na почвенными коллоидами зависит от того, как Na поступает в почву. Например, почвенные коллоиды легко поглощают Na из соединений NaHCO 3 и Na 2 CO 3 , но не из NaCl (Ю и др., 2014). Опреснение почвы может быть достигнуто за счет ирригационного выщелачивания, фитопреснения и систем подземного трубчатого дренажа (Li et al., 2015b). ДГДГ играет важную роль в опреснении почвы из-за высокого содержания Ca 2+ , который может легко заменить обменный Na + в почве. Реакция растворения-обмена в почвенных коллоидах может быть выражена как:

Реакция растворения-обмена в почвенных коллоидах может быть выражена как:

Na X + CaSO 4 → Ca X + Na + +SO 4 2− 9002 обмен форма соединений Na.

Соотношение Na:(Ca + Mg) в почвенном растворе имеет решающее значение для процесса опреснения. Как только ионы Na + в почвенных коллоидах заменяются Ca 2+ , в результате агрегации образуются более крупные частицы почвы, увеличивая пористость почвы и усиливая инфильтрацию воды (Baligar et al., 2011).

Несмотря на то, что содержание Na + в прибрежной почве относительно высокое по сравнению с внутренними сельскохозяйственными почвами, недавние исследования показали, что ДДГ можно успешно использовать для восстановления прибрежных равнин. Ли и др. (2015b) наблюдали 50-процентное сокращение обменного Na + в верхнем слое почвы на приливных землях после одного года действия поправки к FGDG. Хуанг и др. (2013) пришли к выводу, что комбинация FGDG, гуминовой кислоты и полиакриламида была эффективна для увеличения выщелачивания Na и ускорения роста растений по сравнению с необработанной почвой. Тем не менее, эта комбинация может быть вредной, поскольку акриламиды считаются нейротоксинами (Lapin et al., 1982, Prasad and Muralidhara, 2018). Кост и др. (2018) сравнили результаты по урожайности, химическому составу почвы, свойствам растительных тканей и водному химическому составу аэрации при использовании ДГДГ и добываемого гипса в качестве почвенных улучшителей в общей сложности 10 различных исследований из литературы. Добытый гипс обычно имел более высокое содержание K, Na, Mg и Sr, чем ДГДГ. Содержание почвы сообщило о более высоких концентрациях Ca, S и Sr на измененных почвах, наряду с отсутствием значительных изменений в As, Se и Hg.Вода аэрации содержала более высокие концентрации нескольких элементов с ДДГ, чем с добытым гипсом, но As и Se были зарегистрированы ниже пределов обнаружения, а концентрация Hg была такой же, как и в контроле без поправок. Авторы также сообщили об увеличении урожайности при постоянном применении поправки в течение как минимум трех-пяти лет и об экологических преимуществах за счет сокращения потерь растворимого фосфора на обработанных полях.

Тем не менее, эта комбинация может быть вредной, поскольку акриламиды считаются нейротоксинами (Lapin et al., 1982, Prasad and Muralidhara, 2018). Кост и др. (2018) сравнили результаты по урожайности, химическому составу почвы, свойствам растительных тканей и водному химическому составу аэрации при использовании ДГДГ и добываемого гипса в качестве почвенных улучшителей в общей сложности 10 различных исследований из литературы. Добытый гипс обычно имел более высокое содержание K, Na, Mg и Sr, чем ДГДГ. Содержание почвы сообщило о более высоких концентрациях Ca, S и Sr на измененных почвах, наряду с отсутствием значительных изменений в As, Se и Hg.Вода аэрации содержала более высокие концентрации нескольких элементов с ДДГ, чем с добытым гипсом, но As и Se были зарегистрированы ниже пределов обнаружения, а концентрация Hg была такой же, как и в контроле без поправок. Авторы также сообщили об увеличении урожайности при постоянном применении поправки в течение как минимум трех-пяти лет и об экологических преимуществах за счет сокращения потерь растворимого фосфора на обработанных полях.

Шрисоманг и др. (2015) смешали леонардит, ДДГ, глину и опилки для получения керамической смеси, которая должна быть обожжена при 650 ° C, чтобы служить керамическим продуктом для выращивания растений, сочтя его экологически безопасным и подходящим для выращивания растений.

Фосфорный сток с сельскохозяйственных угодий приводит к загрязнению почв фосфором, и ДДГ может способствовать их стабилизации. Внесение ФГДГ снижало концентрацию водорастворимого фосфора в почвах с большей пробой почвы (P=0,0002) и меньшей емкостью катионного обмена (P=0,0087). На других участках, где был опробован тот же метод, растворимый фосфор не снижался (Sindelar and Wolkowski, 2019). Торберт и др. (2018) добавили различные концентрации FGDG и птичьего помета, чтобы проверить реакцию бермудских пастбищ, почвы и стока на поправку.Авторы пришли к выводу, что применение ФДГ может уменьшить негативные последствия внесения навоза в качестве удобрения, поскольку миграция токсичных элементов не увеличивалась, а миграция P, As и Fe со стоком снижалась даже при внесении птичьего помета в почву. почва.

почва.

2.1.2.2. Удобрение

Основной целью использования ДДГ в качестве удобрения является обеспечение Ca и S для роста растений. Кроме того, Mg, K и Se доступны в FGDG в значительных количествах.Несмотря на то, что избыточное количество селена может быть токсичным, он считается незаменимым продуктом питания (Аммерман и Миллер, 1975). Для предотвращения дефицита селена у жвачных животных, особенно у коров, коз и овец, удобрения, содержащие селен, можно добавлять в корма (травяные поля) этих животных, особенно на молочных фермах.

Влияние ФГДГ на рост и урожайность сельскохозяйственных культур, включая культуры, требующие высокого содержания Ca 2+ и S, такие как арахис, томаты, дыня, люцерна и соевые бобы, было изучено Baligar et al.(2011). Недавно ДеСаттер и соавт. (2014) выращивали пшеницу в почвах, обработанных FGDG, и не сообщили о значительном влиянии на урожайность. Точно так же Kost et al. сообщили о смешанных эффектах поправки FGDG на урожайность кукурузы и сена. (2014). Согласно их результатам, урожайность как кукурузы, так и сена увеличивалась по мере увеличения нормы внесения ФДГ (20 мг/га), но низкие (0,2 мг/га) и промежуточные (2 мг/га) нормы внесения не имели существенной разницы с контрольной обработкой. (без ФГДГ).

(2014). Согласно их результатам, урожайность как кукурузы, так и сена увеличивалась по мере увеличения нормы внесения ФДГ (20 мг/га), но низкие (0,2 мг/га) и промежуточные (2 мг/га) нормы внесения не имели существенной разницы с контрольной обработкой. (без ФГДГ).

2.1.2.3. Уменьшение эрозии почвы и эвтрофикации

Поверхностные водоемы и связанные с ними отложения являются местом назначения многих загрязняющих веществ, присутствующих в окружающей среде.Избыток питательных веществ в поверхностных водах приводит к чрезмерной плотности растений и водорослей, что приводит к недостатку кислорода, известному как «эвтрофикация». Это стало одной из основных проблем поверхностных источников воды во всем мире. Более широкое использование удобрений, содержащих PO 4 3− и NO 3 − , и эрозия почвы из-за антропогенной деятельности увеличили количество эвтрофированных источников воды. Было проведено обширное исследование, в котором сообщается об эффективности ДДГ в уменьшении поверхностного стока, увеличении инфильтрации и снижении переноса наносов за счет уменьшения поверхностного запечатывания/образования корки (Endale et al. , 2014, Norton, 2011, Torbert and Watts, 2014, Truman et al., 2010), что косвенно способствует предотвращению эвтрофикации. Повышенное содержание Ca 2+ в почве, модифицированной ФГДГ, способствует флокуляции глинистых частиц и, таким образом, увеличивает пористость почвы. Улучшенная структура почвы с более высокой пористостью увеличивает инфильтрацию воды и уменьшает поверхностный сток и перемещение наносов, тем самым предотвращая эвтрофикацию.

, 2014, Norton, 2011, Torbert and Watts, 2014, Truman et al., 2010), что косвенно способствует предотвращению эвтрофикации. Повышенное содержание Ca 2+ в почве, модифицированной ФГДГ, способствует флокуляции глинистых частиц и, таким образом, увеличивает пористость почвы. Улучшенная структура почвы с более высокой пористостью увеличивает инфильтрацию воды и уменьшает поверхностный сток и перемещение наносов, тем самым предотвращая эвтрофикацию.

Аналогичным образом было продемонстрировано, что ДДГ снижает выброс фосфора и азота из почвы.Например, Сешадри и др. (2014) сообщили о снижении выщелачивания фосфора в почве с добавлением CCR (включая FGDG) в основном за счет адсорбции и осаждения. Максимальная эффективность удержания фосфора наблюдалась при низком и нейтральном рН. Повышение pH и высокое содержание Ca в почве с измененным CCR являются основными факторами, способствующими эффективному удерживанию P в почве, что позволяет Ca 3 (PO 4 ) 2 осаждаться. Брайант и др. (2012) использовали FGDG для создания канавного фильтра на птицефабрике для удаления растворенного фосфора из дренажа, и пришли к выводу, что чистые Al и Fe из CCR действуют как сорбенты фосфора.В течение 3,6-летнего периода исследования они наблюдали удаление 22% общего растворенного фосфора в дренаже с фильтром ДГДГ. Недавно Чен и соавт. (2016) сравнили эффективность удаления крупного и наноразмерного гипса P. Из-за большей площади поверхности, большей растворимости и лучшего контакта с почвой наногипс показал более высокую скорость удаления фосфора. Авторы предположили образование кальций-фосфатных комплексов (Ca 2 HPO 4 (OH) 2 , CaHPO 4 .2H 2 O, Ca 4 H(PO 8 .3H 2 O), Ca 3 (PO 4 ) 2 , Ca 5 (OH)(PO 4 ) 3 ) и 1 Ca 9 ортофосфата 2+ выпускают из гипса.

Брайант и др. (2012) использовали FGDG для создания канавного фильтра на птицефабрике для удаления растворенного фосфора из дренажа, и пришли к выводу, что чистые Al и Fe из CCR действуют как сорбенты фосфора.В течение 3,6-летнего периода исследования они наблюдали удаление 22% общего растворенного фосфора в дренаже с фильтром ДГДГ. Недавно Чен и соавт. (2016) сравнили эффективность удаления крупного и наноразмерного гипса P. Из-за большей площади поверхности, большей растворимости и лучшего контакта с почвой наногипс показал более высокую скорость удаления фосфора. Авторы предположили образование кальций-фосфатных комплексов (Ca 2 HPO 4 (OH) 2 , CaHPO 4 .2H 2 O, Ca 4 H(PO 8 .3H 2 O), Ca 3 (PO 4 ) 2 , Ca 5 (OH)(PO 4 ) 3 ) и 1 Ca 9 ортофосфата 2+ выпускают из гипса.

2.1.2.4. Рекультивация шахт

Земли заброшенных угольных шахт представляют собой всемирную экологическую проблему, поскольку выщелачивание тяжелых металлов из этих заброшенных шахт может сильно повлиять на качество поверхностных и грунтовых вод. Шахтные почвы обычно имеют более низкое содержание органических веществ и питательных веществ, более высокое содержание оксидов железа и токсичных металлов, более низкий рН и более низкую водоудерживающую способность, чем природные почвы (Chi et al., 2012). Основными процессами стабилизации металлами шахтных грунтов являются: повышение pH почвы, увеличение содержания в ней органического вещества, улучшение структуры почвы и повышение водоудерживающей способности. Использование верхнего слоя почвы и известняка для обработки шахтных земель является хорошо зарекомендовавшим себя методом (Ziemkiewicz et al., 1997). Кроме того, компостирование обеспечивает органические вещества и питательные вещества, которые улучшают физические и химические свойства почвы шахты (Багатто и Шортхаус, 2000 г., Сиднор и Реденте, 2002 г.).Несколько человек использовали побочные продукты сжигания угля при рекультивации шахт (Park et al., 2014, Skousen et al., 2012). Щелочная природа CCR нейтрализует шахтный дренаж и кислую почву, тем самым снижая растворимость металлов за счет осаждения металлов в виде гидроксидов.

Шахтные почвы обычно имеют более низкое содержание органических веществ и питательных веществ, более высокое содержание оксидов железа и токсичных металлов, более низкий рН и более низкую водоудерживающую способность, чем природные почвы (Chi et al., 2012). Основными процессами стабилизации металлами шахтных грунтов являются: повышение pH почвы, увеличение содержания в ней органического вещества, улучшение структуры почвы и повышение водоудерживающей способности. Использование верхнего слоя почвы и известняка для обработки шахтных земель является хорошо зарекомендовавшим себя методом (Ziemkiewicz et al., 1997). Кроме того, компостирование обеспечивает органические вещества и питательные вещества, которые улучшают физические и химические свойства почвы шахты (Багатто и Шортхаус, 2000 г., Сиднор и Реденте, 2002 г.).Несколько человек использовали побочные продукты сжигания угля при рекультивации шахт (Park et al., 2014, Skousen et al., 2012). Щелочная природа CCR нейтрализует шахтный дренаж и кислую почву, тем самым снижая растворимость металлов за счет осаждения металлов в виде гидроксидов.-400x400.png) Летучая зола, CCR с самой высокой щелочностью, успешно использовалась при рекультивации шахт (Gitari et al., 2008a, Gitari et al., 2008b, Ram and Masto, 2010). Несмотря на то, что ДДГ не такая щелочная, как летучая зола, в нескольких исследованиях ее применяли для рекультивации шахтных почв (Chen et al., 2013a, Chen et al., 2013b, Chen et al., 2015a, Liu and Lal, 2013). Лю и Лал (2013) провели сравнительное исследование с использованием различных материалов (например, ДДГ, летучей золы, твердых биологических веществ и цеолитов) для улучшения грунта шахты. Согласно их результатам, у добавки FGDG был самый высокий прирост pH, тогда как самая высокая водоудерживающая способность была связана с добавкой биотвердых веществ. Самая высокая всхожесть семян и удлинение побегов салата-латука были зарегистрированы в почве с поправкой FGDG, что указывает на то, что FGDG подходит для шахтной мелиорации почвы.Долгосрочное влияние применения ДДГ отдельно или в смеси с компостом на рекультивацию угольных шахт было изучено Chen et al.

Летучая зола, CCR с самой высокой щелочностью, успешно использовалась при рекультивации шахт (Gitari et al., 2008a, Gitari et al., 2008b, Ram and Masto, 2010). Несмотря на то, что ДДГ не такая щелочная, как летучая зола, в нескольких исследованиях ее применяли для рекультивации шахтных почв (Chen et al., 2013a, Chen et al., 2013b, Chen et al., 2015a, Liu and Lal, 2013). Лю и Лал (2013) провели сравнительное исследование с использованием различных материалов (например, ДДГ, летучей золы, твердых биологических веществ и цеолитов) для улучшения грунта шахты. Согласно их результатам, у добавки FGDG был самый высокий прирост pH, тогда как самая высокая водоудерживающая способность была связана с добавкой биотвердых веществ. Самая высокая всхожесть семян и удлинение побегов салата-латука были зарегистрированы в почве с поправкой FGDG, что указывает на то, что FGDG подходит для шахтной мелиорации почвы.Долгосрочное влияние применения ДДГ отдельно или в смеси с компостом на рекультивацию угольных шахт было изучено Chen et al. (2013б). Химические, физические и биологические свойства грунта угольных шахт после обработки ДДГ оценивались в сроки от 1 до 17 лет после внесения поправок. Согласно этому исследованию, только ФГДГ повысила рН почвы шахты с 3,1 до 6,9 через год и поддерживала рН ~6,4 через 15 лет после внесения поправок. Авторы сообщают о снижении содержания экстрагируемых Pb, P и Ba в шахтной почве с ДГДГ за счет образования нерастворимых осадков PbSO 4 , Ca 3 (PO 4 ) 2 и BaSO 4 , соответственно.В отдельном исследовании Chen et al. (2013a) сообщили об увеличении бактериальной популяции и разнообразия в шахтной почве после 16 лет действия поправки к FGDG. Недавно Чен и соавт. (2015a) сообщили о влиянии добавления ДДГ на качество стока и стока воды, связанные с рекультивированным грунтом шахты. На участках рудников с добавлением ФГДГ наблюдался устойчивый уровень pH>7 в поверхностном стоке и pH>5 в дренажном стоке. Авторы подтвердили наличие регулируемых RCRA элементов в уровнях ниже регламентируемых пределов как в поверхностном стоке, так и в проточных водах.

(2013б). Химические, физические и биологические свойства грунта угольных шахт после обработки ДДГ оценивались в сроки от 1 до 17 лет после внесения поправок. Согласно этому исследованию, только ФГДГ повысила рН почвы шахты с 3,1 до 6,9 через год и поддерживала рН ~6,4 через 15 лет после внесения поправок. Авторы сообщают о снижении содержания экстрагируемых Pb, P и Ba в шахтной почве с ДГДГ за счет образования нерастворимых осадков PbSO 4 , Ca 3 (PO 4 ) 2 и BaSO 4 , соответственно.В отдельном исследовании Chen et al. (2013a) сообщили об увеличении бактериальной популяции и разнообразия в шахтной почве после 16 лет действия поправки к FGDG. Недавно Чен и соавт. (2015a) сообщили о влиянии добавления ДДГ на качество стока и стока воды, связанные с рекультивированным грунтом шахты. На участках рудников с добавлением ФГДГ наблюдался устойчивый уровень pH>7 в поверхностном стоке и pH>5 в дренажном стоке. Авторы подтвердили наличие регулируемых RCRA элементов в уровнях ниже регламентируемых пределов как в поверхностном стоке, так и в проточных водах. В заключение, ДДГ сама по себе или в смеси с компостом может быть эффективным материалом для долгосрочной реабилитации заброшенных шахт, улучшения растительности и качества воды на мелиорированных территориях.

В заключение, ДДГ сама по себе или в смеси с компостом может быть эффективным материалом для долгосрочной реабилитации заброшенных шахт, улучшения растительности и качества воды на мелиорированных территориях.

2.1.2.5. Реабилитация почвы, загрязненной тяжелыми металлами

ДДГ использовалась для нескольких реабилитационных целей, которые изучались Wang and Yang (2018), которые представили механизмы и последствия применения ДДГ в деградированных почвах (). Некоторый опыт различных применений и восстановления химической и биологической активности почвы можно найти ниже.

Механизмы и эффекты рекультивации ДДГ в деградированных почвах, воспроизведены с изменениями из Wang and Yang (2018).

a) Опыт применения

Промышленно загрязненная почва является еще одной серьезной экологической проблемой. Многие промышленные процессы и антропогенная деятельность загрязняют почву вредными веществами, в том числе токсичными металлами. Мышьяк (As), свинец (Pb) и кадмий (Cd) являются одними из наиболее распространенных неорганических загрязнителей почвы. Основные механизмы стабилизации загрязненных почв включают осаждение, адсорбцию и комплексообразование.Повышение рН почвы является распространенным методом восстановления, поскольку выщелачивание загрязняющих веществ в основном происходит при кислом рН. Новой тенденцией для восстановления загрязненной почвы является использование отходов для повышения pH почвы, что уменьшает количество отходов, подлежащих удалению. Летучая зола и зольный остаток использовались для стабилизации загрязненной почвы (Dermatas and Meng, 2003, Gu et al., 2013, Houben et al., 2012, Querol et al., 2006). Однако использование ДДГ для металлической стабилизации загрязненных грунтов встречается редко.Недавно Gonzalez-Núñez et al. (2015) сообщили, что смесь кальцита и ДДГ успешно рекультивирует почву, загрязненную пиритными минералами. Они обнаружили, что смесь ФГДГ-кальцит увеличила как рН почвы с 2,5 до 6,9, так и кислотно-нейтрализующую способность (АНК) с -86 до 1513 мэкв/кг, что, в свою очередь, снизило извлекаемую концентрацию мышьяка и металлов.

Основные механизмы стабилизации загрязненных почв включают осаждение, адсорбцию и комплексообразование.Повышение рН почвы является распространенным методом восстановления, поскольку выщелачивание загрязняющих веществ в основном происходит при кислом рН. Новой тенденцией для восстановления загрязненной почвы является использование отходов для повышения pH почвы, что уменьшает количество отходов, подлежащих удалению. Летучая зола и зольный остаток использовались для стабилизации загрязненной почвы (Dermatas and Meng, 2003, Gu et al., 2013, Houben et al., 2012, Querol et al., 2006). Однако использование ДДГ для металлической стабилизации загрязненных грунтов встречается редко.Недавно Gonzalez-Núñez et al. (2015) сообщили, что смесь кальцита и ДДГ успешно рекультивирует почву, загрязненную пиритными минералами. Они обнаружили, что смесь ФГДГ-кальцит увеличила как рН почвы с 2,5 до 6,9, так и кислотно-нейтрализующую способность (АНК) с -86 до 1513 мэкв/кг, что, в свою очередь, снизило извлекаемую концентрацию мышьяка и металлов. Интересно, что авторы сообщили, что одна только ФГДГ не так эффективна, как смесь ФГДГ-кальцит. Это, вероятно, связано с низким pH почвы, для чего требовался материал с более высоким ANC, чем у FGDG.

Интересно, что авторы сообщили, что одна только ФГДГ не так эффективна, как смесь ФГДГ-кальцит. Это, вероятно, связано с низким pH почвы, для чего требовался материал с более высоким ANC, чем у FGDG.

Недавнее исследование Koralegedara et al. (2017) показали эффективность ДДГ в снижении выщелачивания свинца при различных сценариях. Образование нерастворимых минералов Pb с помощью сульфата, выделяющегося из ДДГ (таких как англезит (PbSO 4 ) при кислом рН и лидхиллит (Pb 4 SO 4 (CO 3 ) 2 (OH ) 2 ) при нейтральном pH) сообщалось в этом исследовании. Более того, было обнаружено, что сорбция Pb увеличивается в присутствии ФГДГ, поскольку высвобождающийся сульфат позволяет Pb сорбироваться на ферригидрит ((Fe) 2 O 3 ·1/2H 2 O) путем образования ферригидрита -Pb-SO 4 тройные комплексы.Кроме того, снижение сорбции Pb гуминовой кислотой в присутствии ФГДГ было подтверждено с помощью анализа XAS. Чен и др. (2015b) сообщили о важном уровне стабилизации свинца в натриевых почвах после добавления ФГДГ. В заключение можно сказать, что ФДГ может уменьшить вымывание загрязняющих веществ за счет повышения рН почвы, образования нерастворимых осадков и улучшения сорбционных свойств других компонентов почвы, особенно гидроксидов железа. Однако, поскольку эти свойства могут варьироваться в зависимости от состава почвы, важно провести испытания с конкретной загрязненной почвой, рекультивируемой с использованием различных соотношений почвы и ДДГ или смесей ДДГ, чтобы гарантировать эффективность стабилизации.

Чен и др. (2015b) сообщили о важном уровне стабилизации свинца в натриевых почвах после добавления ФГДГ. В заключение можно сказать, что ФДГ может уменьшить вымывание загрязняющих веществ за счет повышения рН почвы, образования нерастворимых осадков и улучшения сорбционных свойств других компонентов почвы, особенно гидроксидов железа. Однако, поскольку эти свойства могут варьироваться в зависимости от состава почвы, важно провести испытания с конкретной загрязненной почвой, рекультивируемой с использованием различных соотношений почвы и ДДГ или смесей ДДГ, чтобы гарантировать эффективность стабилизации.

b) Последствия рекультивации ДДГ для химической и биологической активности почвы