Размеры оsв плиты: OSB плита размеры, вес, толщина: характеристики и расчет

ОСБ 3 | Rikko Steel

29

Февраль 2016 г.

ОСП 3

Это пластины, изготовленные путем прессования трех кусков дерева, склеенных синтетической смолой и ориентированных в разные стороны. Различное расположение прядей внешних слоев относительно сердцевины, особая геометрия прядей и высокая степень ориентации во внешних слоях обеспечивают наилучшие технические характеристики и привлекательный внешний вид. OSB используются в деревянных конструкциях и домах, строительстве сцен и магазинов, бетонной опалубке и дизайне интерьеров.

Плиты OSB, содержащие 90% натуральной древесины. Их изготавливают из специально отобранной сосны, заготовленной в основном в процессе прореживания леса.

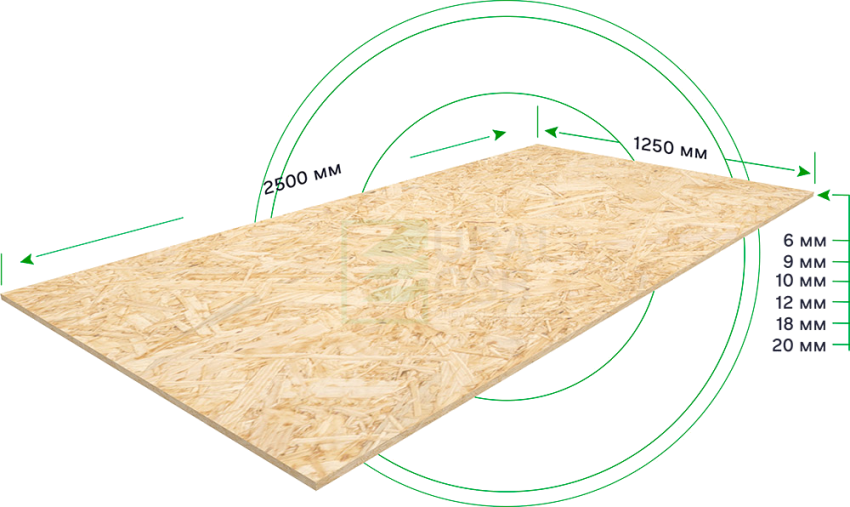

ОСП 3 размера и типа

| Формат, мм | Толщина, мм | Плиты / поддон | Высота поддона, мм | Полная масса, кг | Поддоны / грузовик |

| 2500×1250 | 10 | 100 | 1050 | 2126 | 10 |

| 2500×1250 | 12 | 85 | 1070 | 2130 | 10 |

| 2500×1250 | 15 | 1100 | 2126 | 10 | |

| 2500×1250 | 18 | 60 | 1130 | 2152 | 10 |

| 2500×1250 | 22 | 50 | 1150 | 2157 | 10 |

*±5% кг отклонение

Применение:

Существует три основных применения OSB:

Строительство

– наружные и внутренние стеновые панели, чердаки;

– в процессе изготовления пола, опоры для линолеума;

– в производстве опалубки;

– кровля;

– производство стеновых панелей;

– временные ограждения и временные постройки;

– используются для отделки, внутренней отделки и т. п.

п.

Мебельная промышленность

– производство мебельных щитов;

– производство платяных шкафов, шкафов, тумбочек, столов, ящиков, полок и т.п.;

– производство каркасов мягкой мебели и др.

– в качестве заменителя древесины и др.

Производство тары и упаковки

– производство тары для транспортировки в качестве дополнения к процессу упаковки;

Заявка на патент США на крупногабаритные плиты OSB с улучшенными свойствами, особенно для строительной отрасли. Панель OSB в смысле настоящего изобретения состоит по меньшей мере из одного слоя, состоящего из плоских древесных стружек, так называемых прядей. Пряди этого слоя ориентированы в предпочтительном направлении (здесь в направлении производства = продольном направлении панели. Даже в случае однослойной панели нижний и зеркально равный верхний лицевой лист обычно объединяются во внутренне однородный слой в процессе изготовления данной панели

[0002] В случае многослойной конструкции ранее описанный слой составляет нижний и верхний лицевой лист, а средний слой (в случае 3-слойной модели) без преимущественной ориентации нитей располагается между ними. Эта дисперсия также обозначается как «случайная» на языке специальной области. Самый внутренний слой панели обозначается как средний слой. Таким образом, 3-слойная панель состоит из верхнего и нижнего лицевых листов и среднего слоя, 5-слойная панель или панель с большим количеством слоев состоит из верхнего и нижнего лицевых листов среднего слоя и слоев между верхним или нижним слоями. нижний лицевой листок и медиальный слой. Предпочтительным вариантом осуществления изобретения является панель с 3 слоями, панель с 5 слоями или панель с еще большим количеством слоев (при этом целесообразно нечетное количество слоев). Однако возможно даже число слоев.

Эта дисперсия также обозначается как «случайная» на языке специальной области. Самый внутренний слой панели обозначается как средний слой. Таким образом, 3-слойная панель состоит из верхнего и нижнего лицевых листов и среднего слоя, 5-слойная панель или панель с большим количеством слоев состоит из верхнего и нижнего лицевых листов среднего слоя и слоев между верхним или нижним слоями. нижний лицевой листок и медиальный слой. Предпочтительным вариантом осуществления изобретения является панель с 3 слоями, панель с 5 слоями или панель с еще большим количеством слоев (при этом целесообразно нечетное количество слоев). Однако возможно даже число слоев.

[0003] Технической целью изобретения является создание панели OSB, подходящей для использования на больших площадях, например, в помещениях. тот, который также может быть использован для возведения зданий.

[0004] Вышеупомянутая техническая цель достигается с помощью панели OSB, имеющей характеристики пункта 1 формулы изобретения.

[0005] Настоящее изобретение описывает крупногабаритную панель из деревянного материала, изготовленный из нее строительный элемент, а также способ производства крупногабаритной панели с высокими механическими свойствами, такими как, например, параметры сгибания, растяжения и давления без увеличения удельного веса панели сверх нормального размера для этой цели. Кроме того, описаны технологические свойства плит OSB, благодаря которым можно получить эти улучшенные механические свойства, а также возможные варианты использования этой плиты OSB.

[0006] Геометрия прядей (длина, ширина, толщина), ориентация прядей внутри слоя в желаемом направлении, количество и тип связующего материала или смеси нескольких связующих материалов, количество добавок, таких как отвердители и парафин. , отношение толщины между самым внешним слоем и средними слоями или слоем, профиль плотности, на который влияет целенаправленное управление параметрами процесса, и, наконец, общая толщина панели и размер панели, адаптированные к предполагаемому применению, являются параметрами, влияющими на предпочтительные варианты осуществления настоящего изобретения.

[0007] Настоящее изобретение, а также его предпочтительные варианты осуществления позволяют достичь следующих механических и технологических свойств. Их следует понимать как минимальные значения и указывать как средние значения. Разброс параметров невелик из-за условий производства. Свойства определяются в соответствии с EN 789:1995 «Методы испытаний деревянных конструкций. Определение механических свойств древесных материалов». Настоящий стандарт регламентирует определение характеристических свойств древесных материалов, используемых в строительстве несущего назначения. Обозначение «продольный» означает, что ориентация прядей в верхнем лицевом листе параллельна длине образца в соответствии с EN 789., а «поперечный» указывает на ориентацию нитей перпендикулярно длине образца. Следующие указания относятся в качестве примера к панелям с минимальной толщиной 25 мм. Как правило, для более тонких панелей следует ожидать еще более высоких параметров.

[0008] Прочность на изгиб перпендикулярно плоскости панели:

[0009] Продольная ∃ 30,0 Н/мм2 Поперечная: ∃ 15,0 Н/мм2

[0010] Модуль упругости при изгибе, перпендикулярном плоскости панели:

[0011] Продольная: ∃ 7000 Н/мм2 Поперечная: ∃ 3000 Н/мм2

[0012] Поперечная прочность в плоскости панели

[0013] Продольная: ∃ 1,2 Н/мм2 Поперечная: ∃ 1,40 Н/мм2

[0014] Модуль жесткости в плоскости панели:

[0015] Продольная: ∃ 200 Н/мм2 Поперечная: ∃ 190 Н/мм2

[0016] «Влажная» устойчивость к давлению в плоскости панели

[0017] Продольная: ∃ 24,0 Н/мм2 Поперечная: ∃ 16,5 Н/мм2

[0018] «Влажная» упругость модуля сжатия в плоскости панели

&lqb;0019] Продольное: ∃ 5000 Н/мм2 поперечное: ∃ 3200 Н/мм2

[0020] Для испытаний на влажность (обозначение «влажный») образец перед испытанием выдерживали в течение 15 часов в воде при комнатной температуре. Испытания проводились с осушенными образцами.

Испытания проводились с осушенными образцами.

[0021] Прочность на изгиб в плоскости панели:

[0022] Продольный: ∃ 20 Н/мм2

[0023] Модуль упругости при растяжении в плоскости панели:

[0024] Продольный: ∃ 6000 Н/мм2

[0025] Сопротивление давлению в плоскости панели:

[0026] Продольная: ∃20,0 Н/мм2

[0027] Модуль упругости сжатия в плоскости панели:

[0028] Продольный: ∃ 6000 Н/мм2

[0029] В дополнительном варианте осуществления изобретения применяются следующие свойства:

&lqb;0030] Прочность на изгиб перпендикулярно плоскости панели:

[0031] Продольная: ∃ 35,0 Н/мм2 Поперечная: ∃ 10,0 Н/мм2

[0032] Модуль упругости при изгибе, перпендикулярный плоскости панели:

[0033] Продольное: ∃ 8000 Н/мм2 поперечное: ∃ 2000 Н/мм2

[0034] На свойства панелей из древесного материала влияет геометрия прядей и максимально однородная конфигурация прядей лицевого листа, соотношение толщины лицевых листов и общей толщины или веса на единица поверхности лицевого листа и общий вес единицы поверхности панели и средний удельный вес (плотность) панели.

[0035] Показано, что для достижения требуемых механических и технологических свойств благоприятны следующие параметры размеров слитка:

[0036] Пряди наружных слоев (лицевые листы):

[0037] Длина: 130-180 мм

[0038] Ширина: 10-30 мм

[0039] Толщина: 0,4-1,0 мм

[0040] Нити медиального слоя:

[0041] Длина: 90-180 мм

[0042] Ширина: 10-30 мм

[0043] Толщина: 0,4-1,0 мм

[0044] Каждый из двух лицевых листов (внешних слоев) должен состоять из готового продукта не менее чем на 30 процентов по весу от общего количества рассеянной стружки, чтобы сумма в верхнем и нижнем лицевых листах составляла долю не менее 60%. %. Остальные 40% представляют собой средний слой в трехслойной панели. Удельный вес панели должен составлять не более 700 кг/м3, но желательно значение ниже 650 кг/м3. Эти данные относятся к сухим панелям.

[0045] Как правило, пряди производятся из круглого сырья, предпочтительно в окоренном состоянии. Круглые бревна подаются на рубительную машину (обдирочную машину), которая производит пряди нужных размеров за один проход через вращающиеся инструменты. Однако также возможно многоступенчатое производство нитей, например, из очищенного шпона, который на другой операции разрезают на нити.

Круглые бревна подаются на рубительную машину (обдирочную машину), которая производит пряди нужных размеров за один проход через вращающиеся инструменты. Однако также возможно многоступенчатое производство нитей, например, из очищенного шпона, который на другой операции разрезают на нити.

[0046] Для достижения желаемых свойств выгодно, если в отдельных слоях доля мельчайших частиц сведена к минимуму. Под мельчайшей частицей следует понимать прядь, размеры которой существенно отличаются от описанных ранее размеров пряди. Следует избегать преобладания мельчайших частиц в первую очередь в процессе производства, т.е. за счет тщательной окорки и периодической заточки режущих инструментов лущильника. Однако также возможно предусмотреть отделение мельчайших частиц после изготовления нитей.

[0047] Конечно, долю мельчайших частиц можно уменьшить лишь до допустимого минимума, но полностью избежать ее нельзя, даже если соблюдать осторожность при производстве прядей и при разделении. Доля мельчайших частиц может легко составлять от 10 до 15 процентов по весу от веса готовой панели.

Доля мельчайших частиц может легко составлять от 10 до 15 процентов по весу от веса готовой панели.

[0048] Тип древесины, используемой для прядей, значения не имеет. В принципе, все виды древесины, такие как напр. можно использовать тополь, березу, бук, дуб, сосну, пихту и т.д. Древесина пихты оказалась особенно подходящей из-за ее хороших свойств измельчения и относительно высокого содержания смолы.

[0049] Для уменьшения характеристик набухания можно добавить парафин или воск. Может наноситься в виде расплавленной массы при необходимой для этого более высокой температуре (нанесение жидкого воска) или близкой к комнатной температуре в случае эмульсий.

[0050] Эффективными вяжущими зарекомендовали себя карбамидоформальдегидные связующие (КФ), меламиноформальдегидные связующие (МФ), фенолоформальдегидные связующие (ФФ), связующие на основе изоцианата (например, ПМДИ), а также связующие на основе акрилатов. В большинстве случаев используется смесь по крайней мере двух из этих типов вяжущих, но также возможна смесь нескольких типов вяжущих. Под смесью следует понимать не только смесь, состоящую из различных типов вяжущих, уже пригодных к использованию, но и смеси различных из перечисленных типов, образующиеся в процессе производства в виде смеси. Таким образом, например. меламин-мочевино-формальдегидные связующие (MUF) или меламин-мочевино-фенолоформальдегидные связующие (MUPF) могут быть получены путем кипячения ингредиентов вместе в одном и том же реакторе. Отдельные слои панели могут также содержать разные типы вяжущих и их смеси, при этом в случае многослойных панелей целесообразно по причине стабильности под нагрузкой использовать одинаковые типы вяжущих или одну и ту же смесь для тех слоев, которые укладываются. в том же положении относительно поверхностей панели. Таким образом, было показано, например, что требования изобретения в случае 3-слойной панели могут быть очень хорошо выполнены, если верхний и нижний облицовочные листы снабжены связующим МУПФ, а средний слой — связующим на основе на изоцианате (ПМДИ).

Под смесью следует понимать не только смесь, состоящую из различных типов вяжущих, уже пригодных к использованию, но и смеси различных из перечисленных типов, образующиеся в процессе производства в виде смеси. Таким образом, например. меламин-мочевино-формальдегидные связующие (MUF) или меламин-мочевино-фенолоформальдегидные связующие (MUPF) могут быть получены путем кипячения ингредиентов вместе в одном и том же реакторе. Отдельные слои панели могут также содержать разные типы вяжущих и их смеси, при этом в случае многослойных панелей целесообразно по причине стабильности под нагрузкой использовать одинаковые типы вяжущих или одну и ту же смесь для тех слоев, которые укладываются. в том же положении относительно поверхностей панели. Таким образом, было показано, например, что требования изобретения в случае 3-слойной панели могут быть очень хорошо выполнены, если верхний и нижний облицовочные листы снабжены связующим МУПФ, а средний слой — связующим на основе на изоцианате (ПМДИ).

[0051] Доля связующего и тип связующего являются определяющими факторами для желаемых механических и технологических свойств. Содержание связующего зависит от типа связующего. Содержание связующего для УФ, МФ, ПФ и их смесей находится в пределах от 10 до 15 процентов по массе (в смесях сумма используемых компонентов) в пересчете на твердую смолу по отношению к сухой массе древесных стружек. При использовании изоцианата доля связующего может быть снижена до 5-10 процентов по массе.

Содержание связующего зависит от типа связующего. Содержание связующего для УФ, МФ, ПФ и их смесей находится в пределах от 10 до 15 процентов по массе (в смесях сумма используемых компонентов) в пересчете на твердую смолу по отношению к сухой массе древесных стружек. При использовании изоцианата доля связующего может быть снижена до 5-10 процентов по массе.

[0052] Пряди покрываются связующим перед формированием матов. Для этой цели обычно используются большие барабаны для покрытия связующим, что делает возможным непрерывное покрытие связующим в ходе прохода. Барабаны вращаются вокруг своей продольной оси и тем самым удерживают подаваемый пряди в постоянном движении. С помощью форсунок в барабанах образуется тонкий туман связующего, который равномерно ложится на нити. Барабаны содержат встроенные конструкции, с одной стороны, для того, чтобы иметь возможность постоянно захватывать стружечный материал, а с другой стороны, чтобы транспортировать стружечный материал от входа, идущего в барабан, к выходу. Наклон барабана в продольном направлении может способствовать движению пряди вперед.

Наклон барабана в продольном направлении может способствовать движению пряди вперед.

[0053] Требуемые механические и технологические свойства достигаются целенаправленной ориентацией прядей.

[0054] Особенно в случае однослойной панели, а также в случае покровных слоев многослойных панелей ориентация прядей предпочтительно должна быть в одном направлении (например, параллельно продольному направлению панели = производственному направлению), при этом ориентация должна быть обеспечена в значительной степени. Лишь небольшой процент стружки может отклоняться более чем на ∀ 15° от выбранного направления ориентации. Тем не менее, в «поперечном» направлении панели сохраняется достаточная прочность и жесткость, поскольку процесс диспергирования всегда приводит к отклонению от заданной ориентации.

[0055] В случае трехслойных или многослойных панелей целевая ориентация прядей зависит от положения слоя прядей внутри панели. Два крайних слоя, лицевые листы, должны быть ориентированы параллельно длине панели, как описано выше в случае однослойной панели. При просмотре трехслойной панели OSB нити одного среднего слоя ориентированы без какого-либо предпочтительного направления (случайно).

При просмотре трехслойной панели OSB нити одного среднего слоя ориентированы без какого-либо предпочтительного направления (случайно).

[0056] Возможна также панель, состоящая более чем из 3-х слоев. Как правило, количество слоев будет нечетным, при этом ориентация прядей лицевых листов и среднего слоя будет такой, как описано выше, а ориентация других слоев может быть любой желательной. Таким образом, возможно, что предпочтительная ориентация нитей этих других слоев может быть перпендикулярна ориентации нитей каждого примыкающего внешнего слоя. Однако возможна и произвольная ориентация отдельных слоев.

[0057] Диспергирующая машина обеспечивает формирование пряди из различных наложенных друг на друга слоев. Как правило, для каждого слоя предусмотрена одна распылительная головка. Его задача состоит в том, чтобы расположить покрытые связующим пряди в заданном направлении или хаотично. После диспергирования матов происходит их прессование в устойчивое панельное изделие под действием давления и температуры. Это может быть достигнуто путем периодического прессования (прессование в течение одного или нескольких дней) или в прессах непрерывного действия. Последние позволяют производить бесконечную панельную ленту, которую можно обрезать до нужных размеров.

Это может быть достигнуто путем периодического прессования (прессование в течение одного или нескольких дней) или в прессах непрерывного действия. Последние позволяют производить бесконечную панельную ленту, которую можно обрезать до нужных размеров.

[0058] Панели можно шлифовать после изготовления. Таким образом, может быть достигнута однородная толщина панели с низкими допусками по толщине и улучшенными условиями для соединения двух или более панелей в конструкционные элементы, как описано ниже. Однако, если качество поверхности панели достаточно хорошее и допустимая толщина панелей достаточна, возможно также склеивание без предварительной шлифовки.

[0059] Изобретение описано более подробно на примерах вариантов осуществления со ссылками на прилагаемые чертежи. На рисунках

[0060] ИНЖИР. 1 показан первый вариант осуществления панели OSB в соответствии с изобретением,

&lqb;0061] ИНЖИР. 2 показана структура слоев в панели OSB,

&lqb;0062] ИНЖИР. 3 показаны два примера конструктивного элемента, изготовленного из панелей OSB и

3 показаны два примера конструктивного элемента, изготовленного из панелей OSB и

&lqb;0063] ИНЖИР. 4 показана конструкция конструктивного элемента с большой поверхностью, изготовленного из панелей OSB.

[0064] ИНЖИР. 1 показана панель 1 из древесного материала, состоящая, как описано выше, из трех слоев прядей. Верхний слой 2 прядей имеет предпочтительную ориентацию прядей 5 в продольном направлении панели. Можно видеть, что пряди 5 слоя 2 прядей не строго параллельны длинной стороне панели, но, тем не менее, достигается высокая степень ориентации. Средний слой 3 состоит из прядей 6, которые несколько короче прядей лицевых листов 2 и 4. Ориентация прядей 6 срединного слоя 3 является случайной. Нижний лицевой лист 4 является зеркальным отражением верхнего лицевого листа 2. Термины «длина панели» и «ширина панели» для панели 1, показанные на фиг. 1 выбраны только как примерные справочные значения для детали большой панели и не обязательно должны представлять фактические размеры, длину панели и ширину панели. Кроме того, на фиг. 1 видно, что толщина s1 каждого из двух лицевых листов (нижнего лицевого листа 4, а также верхнего лицевого листа 2, выполненных в виде зеркального отображения) составляет 30 % от общей толщины s панели, а толщина s2 медиальный слой 3 составляет примерно 40%.

Кроме того, на фиг. 1 видно, что толщина s1 каждого из двух лицевых листов (нижнего лицевого листа 4, а также верхнего лицевого листа 2, выполненных в виде зеркального отображения) составляет 30 % от общей толщины s панели, а толщина s2 медиальный слой 3 составляет примерно 40%.

[0065] Единая плита 1, изготовленная в соответствии с описанным выше способом, может иметь толщину до 50 мм и размеры 2,8×15 м и может использоваться для различных применений в области строительства. Длину панели в 15 м определенно не следует рассматривать как максимальный предел. Однако было показано, что при производстве, а также для последующей обработки панелей в процессе дальнейшей обработки полезный размер составляет около 10-15 метров.

[0066] Если несколько панелей (например, 3×32 мм=96 мм) объединяются в сэндвич-элемент большей толщины, можно получить детали с большими поверхностями. ИНЖИР. 2 схематично показан такой компонент 10, состоящий из 3 отдельных панелей 1. Кроме того, отдельные панели 1 склеены вместе с помощью связующего, например, такого как изоцианата, по крайней мере, частично на больших поверхностях. Такой компонент можно использовать, например. в строительстве для наружных и внутренних стен, с тем преимуществом, что элементы могут быть изготовлены без швов, чтобы соответствовать длине стены на всю высоту этажа (до 2,8 м). Текущий опыт строительства зданий (например, домов на одну семью, многоквартирных домов) показывает, что стеновые элементы длиной от 10 до 15 метров вполне достаточны для производства целых стеновых, потолочных и кровельных элементов. Относительно длины панелей или комплектующих следует учитывать, что при транспортировке этих элементов от места изготовления до места дальнейшей обработки или утилизации существуют определенные ограничения. С этой точки зрения также следует учитывать максимальную длину панелей и компонентов. Необходимые проемы, такие как окна и двери, могут быть изготовлены с помощью обычных инструментов, таких как пилы и шлифовальные станки, обычно используемые для массивной древесины.

Такой компонент можно использовать, например. в строительстве для наружных и внутренних стен, с тем преимуществом, что элементы могут быть изготовлены без швов, чтобы соответствовать длине стены на всю высоту этажа (до 2,8 м). Текущий опыт строительства зданий (например, домов на одну семью, многоквартирных домов) показывает, что стеновые элементы длиной от 10 до 15 метров вполне достаточны для производства целых стеновых, потолочных и кровельных элементов. Относительно длины панелей или комплектующих следует учитывать, что при транспортировке этих элементов от места изготовления до места дальнейшей обработки или утилизации существуют определенные ограничения. С этой точки зрения также следует учитывать максимальную длину панелей и компонентов. Необходимые проемы, такие как окна и двери, могут быть изготовлены с помощью обычных инструментов, таких как пилы и шлифовальные станки, обычно используемые для массивной древесины.

[0067] Из упомянутых выше сэндвич-элементов с большими поверхностями также можно изготовить опоры таким образом, что полосы могут быть изготовлены с желаемой шириной опоры или высотой опоры. Полосы нарезаются по длине панели, так что возможна длина опоры до 15 м. Эти опоры можно комбинировать с одной или обеих сторон с крупноформатными плитами OSB, образуя потолочные, стеновые или кровельные элементы, обладающие достаточной устойчивостью для перекрытия пролетов в несколько метров.

Полосы нарезаются по длине панели, так что возможна длина опоры до 15 м. Эти опоры можно комбинировать с одной или обеих сторон с крупноформатными плитами OSB, образуя потолочные, стеновые или кровельные элементы, обладающие достаточной устойчивостью для перекрытия пролетов в несколько метров.

[0068] ИНЖИР. 3 показаны два различных варианта выполнения и нижняя панель 23. Сама панель 21 снова состоит из 2 одинарных пластин 1, сама опора 22 состоит из одиночных пластин 1. Панели 21 и 22 объединены с опорой 22 с принудительным или нефиксированным замком. -положительно взаимосвязанный способ. Если компонент 21 представляет собой элемент потолка, то панель 21 берет на себя функцию пола верхнего этажа, а панель 23 — функцию потолка нижнего этажа. Это также относится в том же смысле к фиг. 3б. Здесь компонент 20 состоит из верхней панели 31, состоящей только из одной панели 1, затем из опоры 32 и нижней панели 33. В отличие от опоры 22, опора 32 расположена горизонтально.

[0069] ИНЖИР. 4 показана конструкция крупногабаритного строительного элемента 20, состоящего из множества отдельных панелей 1. Длина L может составлять до 15 м, а ширина В до 2,8 м. Опоры 23, 33 жестко соединены с панелями 21, 31 и 22, 32. В результате деталь обладает большой несущей способностью в сочетании с хорошими механическими и технологическими свойствами самих отдельных панелей 1.

4 показана конструкция крупногабаритного строительного элемента 20, состоящего из множества отдельных панелей 1. Длина L может составлять до 15 м, а ширина В до 2,8 м. Опоры 23, 33 жестко соединены с панелями 21, 31 и 22, 32. В результате деталь обладает большой несущей способностью в сочетании с хорошими механическими и технологическими свойствами самих отдельных панелей 1.

ПРИМЕР 1

[0070] Трехслойная панель OSB в следующем примере была изготовлена на промышленном предприятии.

[0071] Производство прядей центрального и лицевого листов происходит на отдельных технологических линиях до формирования матов. Пряди длиной около 150 мм, шириной от 10 до 25 мм и толщиной от 0,5 до 0,8 мм производятся из окоренных сосновых бревен. Минутный материал уже максимально отделен. Последующая сушка снижает содержание влаги в пряди обоих слоев до значения от 3 до 5%. Перед добавлением связующего доля мельчайшего материала сводится к минимуму с помощью просеивающего устройства. Связующее добавляется в барабаны для покрытия связующим, при этом лицевой лист смешивается примерно с 13% по весу меламин-мочевино-фенолформальдегидного связующего (твердая смола по отношению к массе сухой древесины), а средний слой с 8% по весу связующее ПМДИ.

Связующее добавляется в барабаны для покрытия связующим, при этом лицевой лист смешивается примерно с 13% по весу меламин-мочевино-фенолформальдегидного связующего (твердая смола по отношению к массе сухой древесины), а средний слой с 8% по весу связующее ПМДИ.

[0072] Затем формируют маты шириной примерно 2,80 м, при этом сначала укладывают нити нижнего лицевого листа с ориентацией прядей в направлении производства, затем средний слой с произвольным распределением и без однонаправленной ориентации прядей и, наконец, верхний лицевой лист с ориентацией нитей, которая также находится в производственном направлении. Вес на единицу поверхности нижнего лицевого листа по отношению к общему весу мата составляет 36%, среднего слоя 28% и верхнего лицевого листа также 36%. Полученный таким образом мат спрессовывается в панель OSB конечной толщиной 33,5 мм под действием давления и температуры, а бесконечная панель, полученная в непрерывном процессе, затем разрезается на панели размером 12,0×2,80 м. После созревания в течение 5 дней панель обладает следующими свойствами (медианное значение по 5 тестам):

После созревания в течение 5 дней панель обладает следующими свойствами (медианное значение по 5 тестам):

[0073] Прочность на изгиб в соответствии с EN 789 перпендикулярно плоскости панели, продольная: 36,9 Н/мм2

[0074] Модуль упругости при изгибе в соответствии с EN 789, перпендикулярный плоскости панели, продольный: 8322 Н/мм2 (максимальное значение 8816 Н/мм2)

[0075] Плотность при влажности примерно 12 %: 645 кг/м3

[0076] Плотность панели при 0% влажности: 585 кг/м3

[0077] Полученные таким образом три панели были отшлифованы до толщины 32 мм и скреплены между собой под давлением по всей поверхности с помощью связующего на основе изоцианата в панельный элемент общей толщиной 9 мм.6 мм. Полученный таким образом сэндвич-элемент имеет те же размеры, что и отдельные панели (2,80×12,0 м), и обладает следующими свойствами (среднее значение по результатам 5 испытаний):

[0078] Прочность на изгиб в соответствии с EN 408 перпендикулярно плоскости панели, продольная: 23,8 Н/мм2

[0079] Модуль упругости при изгибе в соответствии с EN 408, перпендикулярный плоскости панели, продольный: 6393 Н/мм2

[0080] (Немецкий промышленный стандарт (DIN) EN 408, издание марта 2001 г. под заголовком «Деревянные конструкции — строительная древесина для несущих целей и многослойная панельная древесина — определение нескольких физических и механических свойств» определяет методы испытаний для определения размеров, влажности и плотности древесины, а также описывает условия испытаний образцов строительной древесины для несущих целей и для слоистых щитовых материалов (данный стандарт применялся для испытаний сэндвич-элементов, описанных выше).

под заголовком «Деревянные конструкции — строительная древесина для несущих целей и многослойная панельная древесина — определение нескольких физических и механических свойств» определяет методы испытаний для определения размеров, влажности и плотности древесины, а также описывает условия испытаний образцов строительной древесины для несущих целей и для слоистых щитовых материалов (данный стандарт применялся для испытаний сэндвич-элементов, описанных выше).

ПРИМЕР 2

[0081] Трехслойная панель OSB в следующем примере была изготовлена на промышленном предприятии.

[0082] Производство прядей центрального и лицевого листов происходит до формирования мата на отдельных продуктовых ионных линиях. Из окоренных сосновых бревен производят пряди длиной около 140 мм, шириной от 10 до 30 мм и толщиной около 0,6 мм. Мельчайшие частицы уже максимально разделены. Последующий процесс сушки снижает влажность прядей обоих слоев до значения от 3 до 5%. Перед добавлением связующего с помощью просеивающего аппарата минимизируется доля мельчайшего материала. Добавление связующего происходит в барабанах для покрытия связующим, при этом лицевой лист смешивают примерно с 7,0% по весу ПМДИ (твердая смола по отношению к массе сухой древесины), а средний слой смешивают с 5,5% по весу связующего ПМДИ. .

Перед добавлением связующего с помощью просеивающего аппарата минимизируется доля мельчайшего материала. Добавление связующего происходит в барабанах для покрытия связующим, при этом лицевой лист смешивают примерно с 7,0% по весу ПМДИ (твердая смола по отношению к массе сухой древесины), а средний слой смешивают с 5,5% по весу связующего ПМДИ. .

[0083] Затем формируется мат шириной примерно 2,80 м, при этом сначала укладываются нити нижнего лицевого листа с ориентацией прядей в направлении производства, затем беспорядочно распределенный средний слой без однонаправленной ориентации прядей и, наконец, верхняя лицевая сторона. лист, имеющий ориентацию прядей, которая также находится в производственном направлении. Вес на единицу поверхности нижнего лицевого листа по отношению к общему весу мата составляет 35%, среднего слоя 30% и верхнего лицевого листа также 35%. Полученный таким образом мат прессуется под действием давления и температуры в плиту OSB конечной толщины 24,8 мм, а бесконечная плита, полученная в непрерывном процессе, затем разрезается на форматы 12,0×2,80 м. После созревания в течение 5 дней панель, которая не подвергалась шлифовке, как в примере 1, обладает следующими свойствами (среднее значение по 10 испытаниям):

После созревания в течение 5 дней панель, которая не подвергалась шлифовке, как в примере 1, обладает следующими свойствами (среднее значение по 10 испытаниям):

[0084] Прочность на изгиб в соответствии с EN 310 перпендикулярно плоскости панели в продольном направлении: 51,5 Н/мм2

[0085] Модуль упругости при изгибе в соответствии с EN 310, перпендикулярно плоскости панели, в продольном направлении: 8351 Н/мм2 (максимальное значение 9004 Н/мм2)

[0086] Прочность на изгиб в соответствии с EN 408 в плоскости панели в продольном направлении: 25,3 Н/мм2 (среднее значение по 4 испытаниям)

[0087] Модуль упругости при растяжении по EN 310 в плоскости панели, продольно: 7392 Н/мм2 (среднее значение по 4 испытаниям)

[0088] Влажность панели: примерно 8%

[0089] Плотность панели при 0% влажности: 629 кг/м2

ПРИМЕР 3

[0090] Однослойная панель OSB из следующего примера была изготовлена на промышленном предприятии.

[0091] Из окоренных сосновых бревен производят брикеты длиной около 140 мм, шириной от 10 до 30 мм и толщиной от 0,5 до 0,6 мм. Мельчайшие частицы уже максимально разделены. Последующий процесс сушки снижает влажность прядей до значения от 3 до 5%. Перед добавлением связующего с помощью просеивающего аппарата минимизируется доля мельчайшего материала. Добавление связующего вещества происходит в барабанах для покрытия связующим веществом, при этом смешивание осуществляется с приблизительно 7,0 мас.% PMDI (твердая смола по отношению к массе сухой древесины). (По согласованию с Висмаром)

[0092] Затем однонаправленное формование мата происходит в производственном направлении с помощью двух дисперсионных головок, расположенных в ряд на ширине примерно 2,80 м. Никакой «поперечно» или «беспорядочно» ориентированный средний слой не рассеивается. Полученный таким образом мат прессуется под действием давления и температуры в плиту OSB конечной толщины 24,8 мм, а бесконечная плита, полученная в непрерывном процессе, затем разрезается на форматы 12,0×2,80 м.