Размер газосиликатного блока для стен: Размер газосиликатного блока для стен, строительства дома

Размер газосиликатного блока для стен 👉 особенности и преимущества

Львиная доля расходов при строительстве частного дома связана с приобретением материала для возведения стен и перегородок. Чтобы построить дом быстро и при этом сэкономить, профессиональные мастера рекомендуют обратить внимание на газосиликатные блоки. Это экологически безопасный, легкий материал с отличными теплоизоляционными свойствами по доступной цене. Однако помимо плюсов, он имеет минусы, о которых лучше знать до начала строительства.

От газобетона изделия отличаются цветомСодержание статьи

- Особенности производства

- Свойства материала

- Нормативные размеры

- Параметры изделий для возведения стен

- Сколько блоков содержит 1 кубометр кладки

- Блоки для перегородок: размеры

- Сколько весят газосиликатные блоки

- Газосиликатный бетон: преимущества и недостатки

- Что выбрать: газосиликат или газобетон?

Особенности производства

За счет применения при изготовлении особой технологии блоки приобретают пористую структуру.

После смешивания всех компонентов раствор для первичного твердения помещают в формы, а затем отправляют в автоклав, где изделия набирают окончательную прочность.

Свойства материала

Технические параметры материала сделали его не менее популярным, чем газобетон. Газосиликат имеет следующие особенности:

- Изделия отличаются небольшим весом, но при этом имеют высокую прочность, что позволяет возводить из них не только внутренние перегородки, но и наружные несущие конструкции.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная.

Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная. - По теплопроводности газосиликат превзошел даже древесину (на 20%).

- Газосиликат является негорючим материалом. Он выдерживает очень высокую температуру (400 градусов) и при этом не деформируется. Изделия сохраняют свои свойства и под действием высокой температуры даже становятся прочнее (на 85%). При пожаре газосиликатные стены сдерживают пламя в течение 1,5 часов.

- Пористая структура обеспечивает высокие звукоизоляционные свойства ограждающих конструкций из газосиликата. Благодаря этому в доме обеспечиваются комфортные условия.

- Как и все ячеистые бетоны, газосиликат имеет высокую паропроницаемость. Это положительно сказывается на микроклимате за счет естественного воздухообмена. Газосиликатные изделия накапливают влагу и при ее переизбытке в помещении выводят ее наружу, а при недостатке – в противоположном направлении, увлажняя пересушенный воздух.

- Состав газосиликата экологически чистый и безопасный.

- Благодаря высокой морозостойкости дома из газосиликата можно строить в любой климатической зоне.

- Изделия за счет заводского изготовления имеют четкие геометрические параметры, благодаря чему нет необходимости выполнять их подгонку во время возведения стен. Есть возможность создавать максимально тонкие швы между блоками, снижая вероятность образования мостиков холода.

Газосиликатные блоки накапливают и удерживают тепловую энергию (бытовые приборы, система отопления, солнце). При понижении температуры в доме, накопленное тепло также поступает в дом.

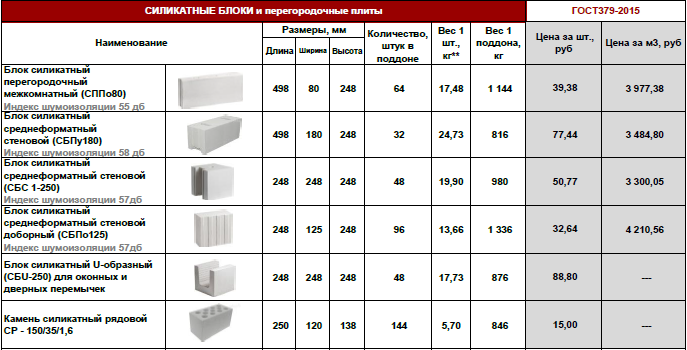

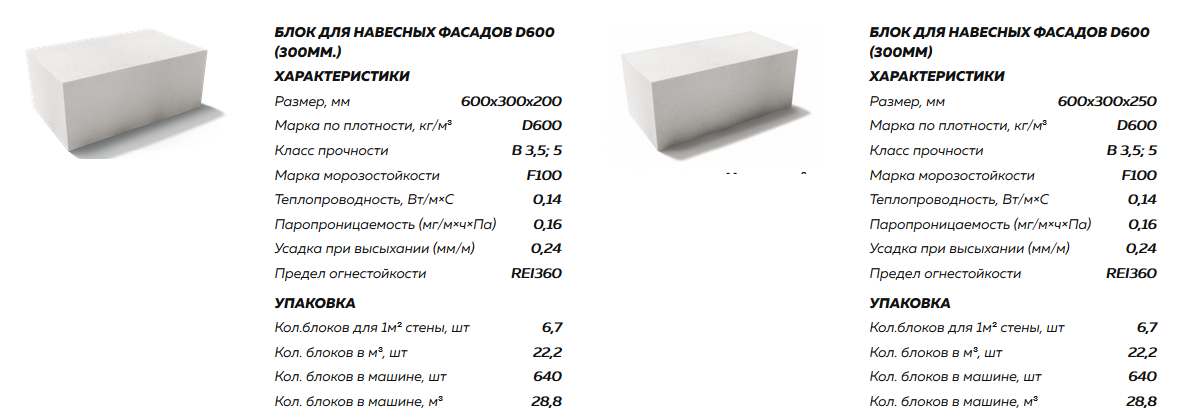

Нормативные размеры

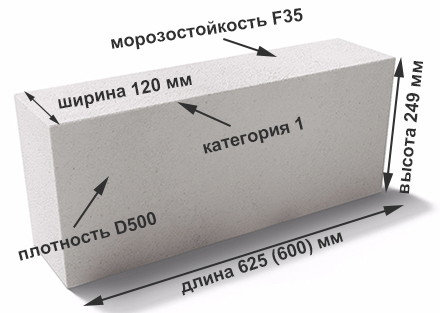

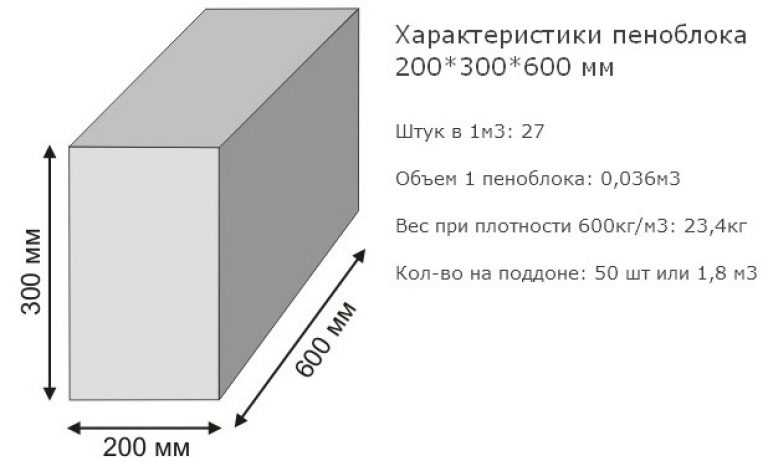

Параметры изделий (массу и размер) из газосиликата определяют нормативные документы – ГОСТ21520-89, ГОСТ 31360-2007. Из них следуют существенные различия в параметрах, если сравнивать материал с пенобетоном, который имеет схожую структуру и свойства.

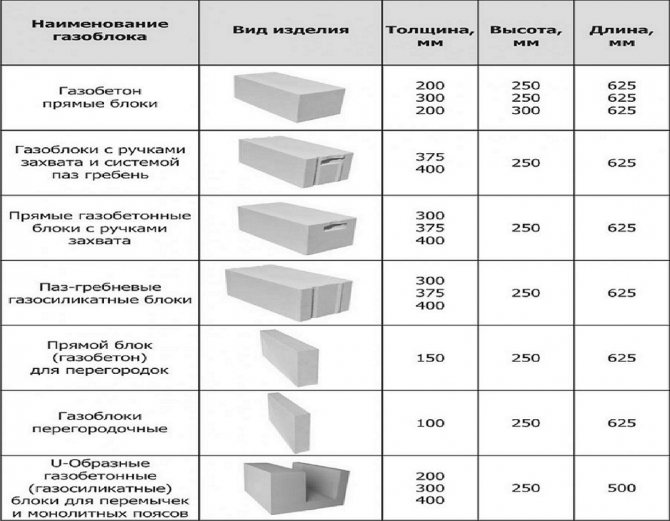

Согласно нормативным документам стеновые элементы не могут превышать параметры по высоте – не больше 50 см, по толщине – не больше 50 см, по длине – не больше 62,5 см.

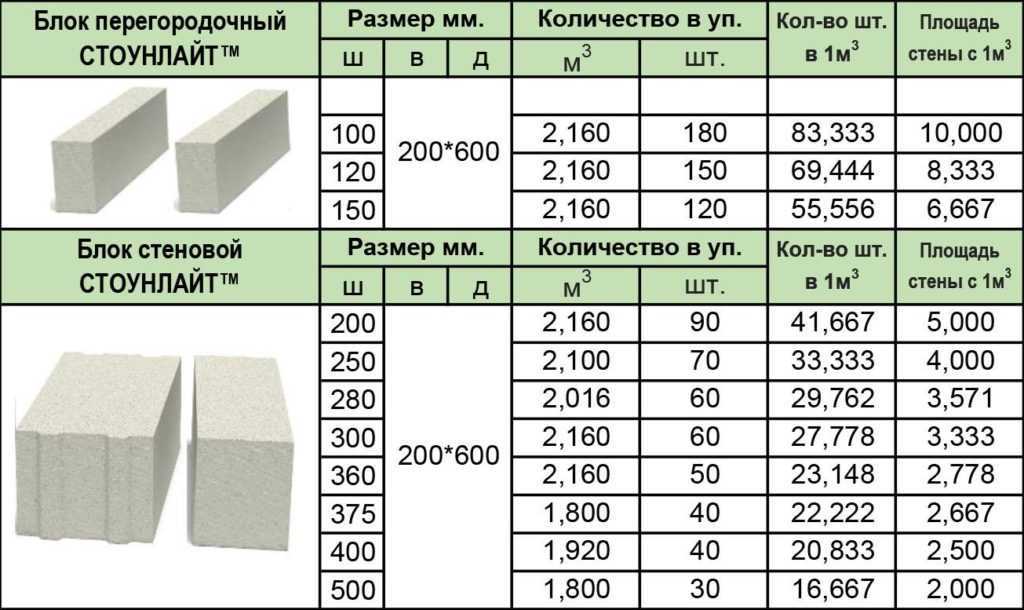

Размеры и объем изделийВыпуск газосиликатных изделий чаще всего происходит по самостоятельно разработанным техническим условиям и у разных производителей размеры изделий могут различаться. Это связано во многом с используемым оборудованием. Чаще всего перегородочные блоки имеют габариты 10 х 25 х 60 см, а стеновые – 30 х 25 х 62,5 см.

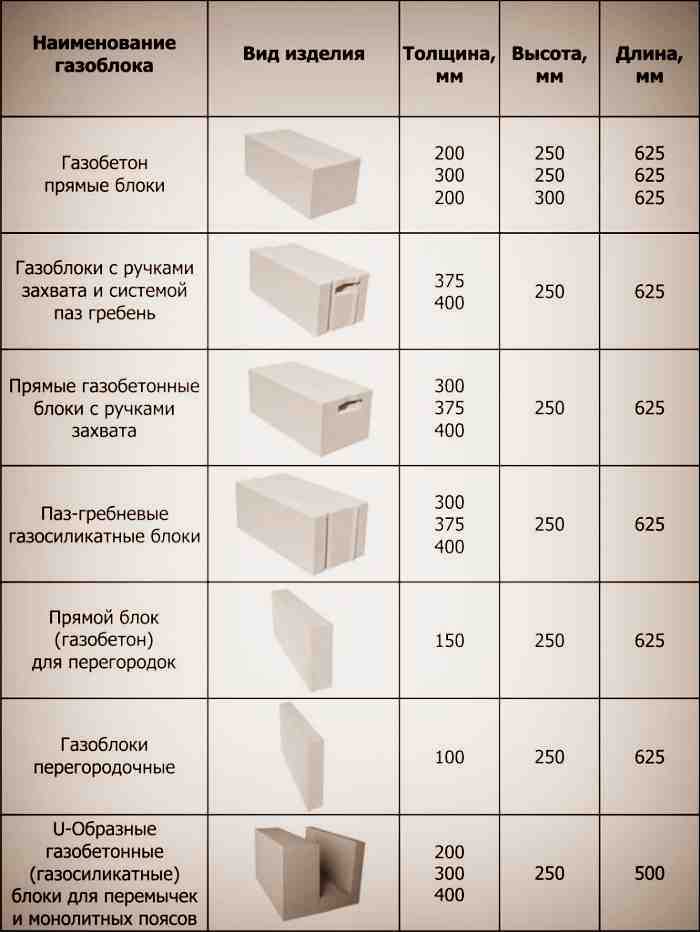

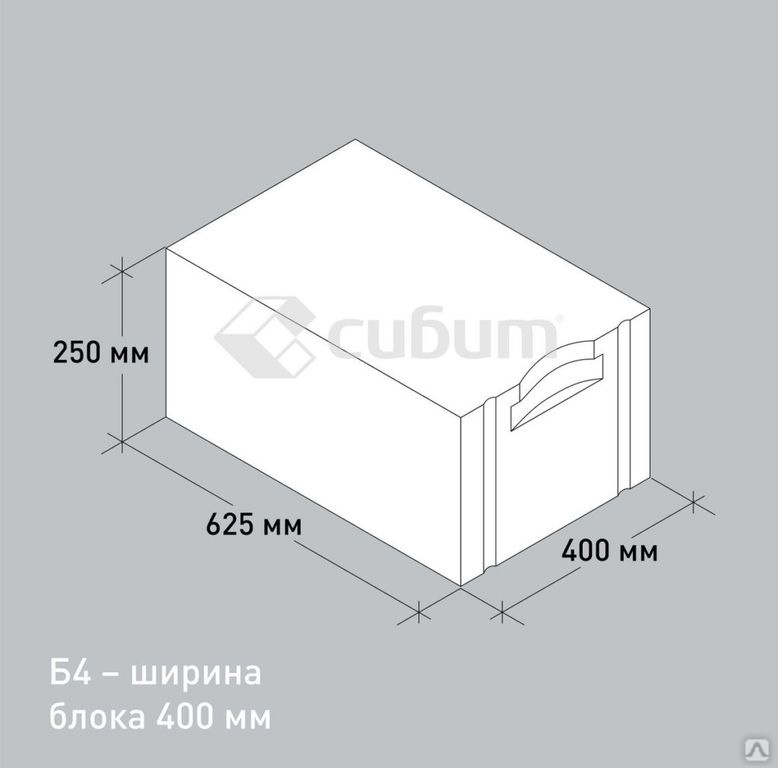

Параметры изделий для возведения стен

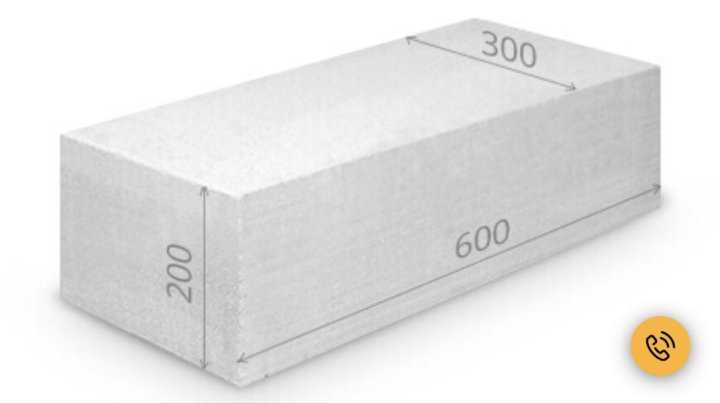

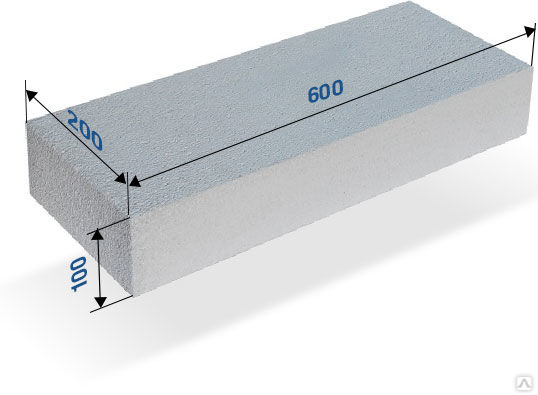

Для возведения стен используют прямоугольные стеновые блоки со стандартными размерами: 60 х 20 х 30 см и 60 х 10 х 30 см. Из-за различий в размерах у каждого производителя, в продаже встречаются изделия со следующими параметрами: 50 х 20 х 30 см, 58,8 х 15 х 28,8 см, 58,8 х 30 х 28,8 см, 58,8 х 10 х 57,6 см.

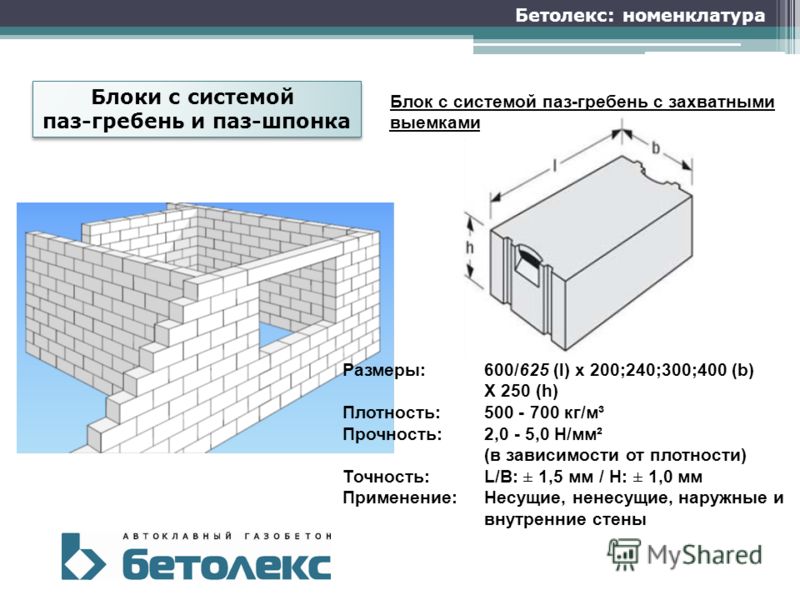

Как и другие строительные изделия из ячеистых бетонов, газосиликатные могут быть как идеально гладкими, так и с пазами. Изделия U-образной формы используются для устройства арок, колонн, перемычек.

Изделия U-образной формы используются для устройства арок, колонн, перемычек.

Сколько блоков содержит 1 кубометр кладки

Еще до начала строительства, на стадии проектирования, необходимо вычислить, сколько строительного материала потребуется приобрести. Зная размеры блоков, вычисляют их количество в кубометре кладки.

Например, элемент имеет размеры 60 х 20 х 25 см. Чтобы определить его объем, все цифры необходимо перевести в метры и перемножить. Получится 0,03 м

Блоки для перегородок: размеры

В таблице ниже приведены основные параметры изделий из газосиликата для изготовления внутренних перегородок.

Параметры перегородочных блоковСколько весят газосиликатные блоки

На массу изделий влияет их плотность. Чем она выше, тем тяжелее изделия. Также важный критерий – размер элемента. Вес для изделий разной плотности указан в таблице ниже.

Вес для изделий разной плотности указан в таблице ниже.

Газосиликатный бетон: преимущества и недостатки

Газосиликатный бетон и изделия из него обладают плюсами и минусами. Знать о них надо, чтобы во время строительства дома защитить уязвимые стороны материала.

Газосиликатные блоки обладают следующими преимуществами:

- Небольшим весом. Это облегчает транспортировку и укладку блоков.

- Высокие звукоизоляционные свойства.

- Низкую теплопроводность – дома получится комфортным и теплым.

- Благодаря большим размерам элементов, скорость возведения стен увеличивается в несколько раз.

- Газосиликатные блоки не горят, что особенно важно для ограждающих стеновых конструкций жилого дома.

Отличительная особенность домов из этого материала – комфорт и экологичность. Высокая паропроницаемость материала обеспечивает естественный воздухообмен в помещение о оптимизацию микроклиматических показателей.

Из недостатков отмечают следующее:

- Значительную степень водопоглощения. После возведения стен необходимо как можно скорее защитить их от воздействий окружающей среды. Вода, которая проникает глубоко в структуру, в случае заморозков начнет разрушать материал изнутри. В итоге он потреяет свою прочность и теплоизоляционные свойства.

- Низкий уровень термостойкости.

- Максимальный предел этажности для домов из газосисликата не превышает 2 этажа. В противном случае нижние блоки начнут разрушаться под воздействием нагрузки.

- Необходимо тщательно просчитать допустимую нагрузку от конструкции крыши с учетом климата в регионе строительства.

- Негорючий газосиликат разрушается при температуре от +700 градусов. Если случится сильный пожар, то восстановить такой дом уже не получится.

Что выбрать: газосиликат или газобетон?

Обе разновидности этого строительного материала схожи между собой структурой, техническими характеристиками и внешним видом. Только газосиликат имеет серый оттенок, а газобетон чистый белый цвет. Некоторые заблуждаются, считая, что похожие названия принадлежат одному материалу. Однако есть некоторые отличия, которые сказываются на особенностях использования блоков и их свойствах в процессе эксплуатации.

Только газосиликат имеет серый оттенок, а газобетон чистый белый цвет. Некоторые заблуждаются, считая, что похожие названия принадлежат одному материалу. Однако есть некоторые отличия, которые сказываются на особенностях использования блоков и их свойствах в процессе эксплуатации.

Например, газобетон может изготавливаться двумя способами. Он может набирать прочность не только в автоклаве, но и в естественных условиях – «под открытым небом». Газосиликат твердеет исключительно в автоклаве под давлением и высокой температурой. Отличаются материалы и связующим веществом. Для газобетона это известь, а для силиката – цемент. Что и сказывается на цвете блоков.

Также отмечают следующие характерные различия:

- Внутри силикатных блоков поры распределяются равномерно, поэтому они имеют высокую прочность.

- Газобетонные блоки тяжелее.

- Если говорить о теплоизоляционных свойствах, то у газобетона этот показатель ниже.

- Газобетон обладает большей гигроскопичностью и выдерживает больше циклов заморозки и оттаивания.

Четкость геометрических параметров для изделий, изготовленных автоклавным методом, идентична, как и долговечность конструкций, возведенных из них – больше 50 лет. Если сравнить технические параметры, то газосиликатные блоки выигрывают. Только не по стоимости – цена на газобетон ниже.

При выборе материала следует учитывать регион строительства и его климатические особенности. Там, где влажность в течение года повышена, срок службы силикатных блоков будет меньше.

Обе разновидности материала обладают теплоизоляционными свойствами и способны удерживать тепло только в сухом состоянии. При намокании это качество ухудшается. Поэтому в обязательном порядке и как можно скорее необходимо выполнять лицевую обшивку строения. Тем более внешний вид блоков не позволяет создать эстетически привлекательный вид фасада. При выборе материала отделки также следует учесть его вес и способность обеспечить естественную вентиляцию строительного материала.

Как выбрать газосиликатные блоки для кладки стен

Газосиликатные блоки обладают уникальными технико-эксплуатационными характеристиками. Они отлично защищают жилье от теплопотерь, не создают дополнительной нагрузки на фундамент, легко кладутся и обрабатываются любыми инструментами. Разбираемся, какие газосиликатные блоки лучше использовать для возведения дома.

Производитель

Выбирая строительный материал, отдавайте предпочтение тем производителям, которые уже давно существуют на рынке и пользуются доверием покупателей. Не поленитесь почитать отзывы об их продукции на тематических форумах.

Самый известный отечественный производитель газосиликатных блоков — компания Bonolit Group. Она специализируется на изготовлении теплоизоляционно- конструкционных блоков D300, каменного утеплителя D200, армированных перемычек и других строительных материалов для любых целей. Предприятие использует высокоэффективную производственную систему WERHANN, а также высококачественное сырье от крупных отечественных и зарубежных поставщиков.

Предприятие использует высокоэффективную производственную систему WERHANN, а также высококачественное сырье от крупных отечественных и зарубежных поставщиков.

Какие газосиликатные блоки лучше: характеристики материала

Отметим несколько наиболее важных критериев, на которые следует ориентироваться при выборе данной продукции:

Плотность

Для возведения несущих стен следует выбирать блоки с маркировкой D400, D500 или D600. Газосиликат марок D100, D200 и D300 считается теплоизоляционным: он не выдерживает больших нагрузок, но неплохо защищает здание от теплопотерь. От плотности материала зависит его прочность на сжатие: чем блоки плотнее (а значит, и тяжелее), тем лучше они переносят нагрузки.

Прочность

Прежде чем начинать кладку газосиликатных блоков, важно оценить прочность выбранного материала. Этот показатель отмечается в маркировке. Вот как следует использовать газоблоки разных марок:

- B2,0 — для возведения одноэтажных домов;

- B2,5 — для одно- и двухэтажных строений с облегченными перекрытиями;

- B3,5 — для двухэтажных объектов с монолитным перекрытием;

- B5,0 — для строительства трехэтажных зданий с любыми видами перекрытий.

Теплоизоляция

Чем плотнее материал, тем меньше в нем полостей для сохранения тепла и тем ниже его теплоизоляционные характеристики. Поэтому строения из газосиликата марки D500 и D600 нуждаются в дополнительном утеплении. Для утепления газосиликатных блоков используется минвата и пенополистирол.

Размеры

Габариты блоков оказывают непосредственное влияние на скорость возведения объекта, на объем материала, который нужно будет закупить, а также на технологию строительства. При этом важно учитывать, что толщина несущих стен должна быть не менее 375 мм. Для самонесущих конструкций этот показатель снижается до 300 мм. Чем меньше размеры газосиликатных блоков, тем больше времени уйдет на их укладку. С другой стороны, с крупногабаритными элементами работать намного сложнее.

Чтобы определить, какие газосиликатные блоки лучше выбрать для ваших целей, а также заказать необходимый объем материала, звоните в интернет-магазин «Керамик Групп»: +7 (495) 125-30-45.

Обзор: фундаментальные аспекты силикатных мезопористых материалов

1. Кресге К.Т., Леонович М.Е., Рот В.Дж., Вартули Дж.К., Бек Дж.С. Упорядоченные мезопористые молекулярные сита, синтезированные по механизму жидкокристаллического темплата. Природа. 1992; 359: 710–712. дои: 10.1038/359710a0. [CrossRef] [Google Scholar]

2. Monnier A., Schüth F., Huo Q., Kumar D., Margolese D., Maxwell R.S., Stucky G.D., Krishnamurty M., Petroff P., Firoouzi A., Janicke М., Чмелка Б.Ф. Кооперативное формирование неорганических-органических интерфейсов при синтезе силикатных мезоструктур. Наука. 1993;261:1299–1303. doi: 10.1126/science.261.5126.1299. [PubMed] [CrossRef] [Google Scholar]

3. Каракассидес М.А., Бурлинос А., Петридис Д., Кош-Геренте Л., Лаббе П. Синтез и характеристика медьсодержащих мезопористых кремнеземов. Дж. Матер. хим. 2000; 10: 403–408. doi: 10.1039/a904545g. [CrossRef] [Google Scholar]

4. Naik S.P., Chiang A.S.T., Thompson R.W. Синтез цеолитных мезопористых материалов путем конверсии сухого геля при контролируемой влажности. Дж. Физ. хим. Б. 2003; 107:7006–7014. doi: 10.1021/jp034425u. [Перекрестная ссылка] [Академия Google]

Дж. Физ. хим. Б. 2003; 107:7006–7014. doi: 10.1021/jp034425u. [Перекрестная ссылка] [Академия Google]

5. Тревин Б.Г., Замедление И.И., Гири С., Чен Х.-Т., Лин В.С.-Ю. Синтез и функционализация наночастиц мезопористого диоксида кремния на основе золь-гель процесса и применения в контролируемом высвобождении. Акк. хим. Рез. 2007; 40:846–853. doi: 10.1021/ar600032u. [PubMed] [CrossRef] [Google Scholar]

6. Парида К.М., Даш С.С. Марганец, содержащий МСМ-41: синтез, характеристика и каталитическая активность в окислении этилбензола. Дж. Мол. Катал. А. 2009; 306: 54–61. doi: 10.1016/j.molcata.2009.02.022. [CrossRef] [Google Scholar]

7. Beck J.S., Vartuli J.C., Roth WJ, Leonowicz M.E., Kresge C.T., Schmitt K.D., Chu C.T.W., Olson D.H., Sheppard E.W., McCullen S.B., Higgins J.B., Schlenkert J.L. мезопористые молекулярные сита, приготовленные с жидкокристаллическими темплатами. Варенье. хим. соц. 1992; 114:10834–10843. doi: 10.1021/ja00053a020. [CrossRef] [Google Scholar]

8. Yang X.Y., Zhang S.B., Qiu Z.M., Tian G., Feng Y.F., Xiao F.S. Стабильные упорядоченные материалы на основе мезопористого кремнезема, шаблонированные высокотемпературной стабильной мицеллой поверхностно-активного вещества в щелочной среде. Дж. Физ. хим. Б. 2004; 108:4696–4700. doi: 10.1021/jp0380226. [CrossRef] [Google Scholar]

Yang X.Y., Zhang S.B., Qiu Z.M., Tian G., Feng Y.F., Xiao F.S. Стабильные упорядоченные материалы на основе мезопористого кремнезема, шаблонированные высокотемпературной стабильной мицеллой поверхностно-активного вещества в щелочной среде. Дж. Физ. хим. Б. 2004; 108:4696–4700. doi: 10.1021/jp0380226. [CrossRef] [Google Scholar]

9. Jiang T., Shen W., Tang Y., Zhao Q., Li M., Yin H. Стабильность и характеристика мезопористого молекулярного сита с использованием природной глины в качестве сырья, полученного микроволновое облучение. заявл. Серф. науч. 2008; 254:4797–4805. doi: 10.1016/j.apsusc.2008.01.138. [CrossRef] [Google Scholar]

10. AlOthman Z.A., Apblett A.W. Адсорбция ионов металлов с использованием мезопористых материалов, функционализированных полиамином, полученных из мезопористого кремнезема, функционализированного бромпропилом. Дж. Азар. Матер. 2010; 182: 581–59.0. doi: 10.1016/j.jhazmat.2010.06.072. [PubMed] [CrossRef] [Google Scholar]

11. Song K., Guan J. , Wang Z., Xu C., Kan Q. Последующая обработка мезопористого материала высокой температурой для синтеза супермикропористых материалов с улучшенными гидротермальная устойчивость. заявл. Серф. науч. 2009; 255:5843–5846. doi: 10.1016/j.apsusc.2009.01.016. [CrossRef] [Google Scholar]

, Wang Z., Xu C., Kan Q. Последующая обработка мезопористого материала высокой температурой для синтеза супермикропористых материалов с улучшенными гидротермальная устойчивость. заявл. Серф. науч. 2009; 255:5843–5846. doi: 10.1016/j.apsusc.2009.01.016. [CrossRef] [Google Scholar]

12. AlOthman Z.A., Apblett A.W. Получение мезопористого кремнезема с привитыми хелатирующими агентами для поглощения ионов металлов. хим. англ. Дж. 2009 г.;155:916–924. doi: 10.1016/j.cej.2009.09.028. [CrossRef] [Google Scholar]

13. AlOthman Z.A., Apblett A.W. Синтез мезопористого диоксида кремния, привитого 3-глицидоксипропилтриметоксисиланом. Матер. лат. 2009; 6: 2331–2334. doi: 10.1016/j.matlet.2009.07.067. [CrossRef] [Google Scholar]

14. AlOthman Z.A., Apblett A.W. Синтез и характеристика гексагонального мезопористого кремнезема с повышенной термической и гидротермической стабильностью. заявл. Серф. науч. 2010; 256:3573–3580. doi: 10.1016/j.apsusc.2009.12.157. [CrossRef] [Google Scholar]

15. McBain J.W. Сорбция газов и паров твердыми телами. Рутледж и сыновья; Лондон, Великобритания: 1932. с. 169. [Google Scholar]

McBain J.W. Сорбция газов и паров твердыми телами. Рутледж и сыновья; Лондон, Великобритания: 1932. с. 169. [Google Scholar]

16. Баррер Р.М., Брук Д.В. Молекулярная диффузия в шабазите, мордените и левините. Транс. Фарадей Сок. 1953; 49: 1049–1059. doi: 10.1039/tf9534

9. [CrossRef] [Google Scholar]

17. Breck D.W., Eversole W.G., Milton R.M. Новые синтетические кристаллические цеолиты. Варенье. хим. соц. 1956; 78: 2338–2339. дои: 10.1021/ja01591а082. [CrossRef] [Google Scholar]

18. Wilson S.T., Lok B.M., Messina C.A., Cannan T.R., Flanigen E.M. Алюмофосфатные молекулярные сита: новый класс микропористых кристаллических неорганических твердых тел. Варенье. хим. соц. 1982; 104: 1146–1147. doi: 10.1021/ja00368a062. [CrossRef] [Google Scholar]

19. Лок Б.М., Мессина К.А., Лайл Паттон Р., Гаек Р.Т., Каннан Т.Р., Фланиген Э.М. Силикоалюмофосфатные молекулярные сита: еще один новый класс микропористых кристаллических неорганических твердых тел. Варенье. хим. соц. 1984;106:6092–6093. doi: 10.1021/ja00332a063. [CrossRef] [Google Scholar]

соц. 1984;106:6092–6093. doi: 10.1021/ja00332a063. [CrossRef] [Google Scholar]

20. Дэвис М.Е., Лобо Р.Ф. Синтез цеолитов и молекулярных сит. хим. Матер. 1992; 4: 756–768. doi: 10.1021/cm00022a005. [CrossRef] [Google Scholar]

21. Митчелл П.Ч.Х. Комплексы металлов, инкапсулированные в цеолит: биомиметические катализаторы. хим. Индиана, 1991; 6: 308–311. [Google Scholar]

22. Озин Г.А. Нанохимия: синтез в уменьшающихся размерах. Доп. Матер. 1992; 10: 612–649. doi: 10.1002/adma.19920041003. [Перекрестная ссылка] [Академия Google]

23. Дэвис М.Е., Салдарриага С., Монтес С., Гарсес Дж., Краудер С. Молекулярное сито с восемнадцатичленными кольцами. Природа. 1988; 331: 698–702. doi: 10.1038/331698a0. [CrossRef] [Google Scholar]

24. Estermann M., Mccusker L.B., Baerlocher Ch., Merrouche A., Kessler H. Синтетические галлофосфатные молекулярные сита с 20-тетраэдрическими атомными отверстиями. Природа. 1991; 352: 320–323. doi: 10.1038/352320a0. [CrossRef] [Google Scholar]

25. 052 О) JDF-20 с большими эллиптическими отверстиями. J. Химия твердого тела. 1993; 102: 204–208. doi: 10.1006/jssc.1993.1023. [CrossRef] [Google Scholar] 26. Янагисава Т., Шимицу Т., Кирода К., Като С. Получение комплексов алкилтриметиламмоний-канемит и их превращение в мезопористые материалы. Бык. хим. соц. Япония. 1990; 63: 988–992. doi: 10.1246/bcsj.63.988. [CrossRef] [Google Scholar] 27. Бек Дж. С., Калабро Д. К., Маккаллен С. Б., Пелрин Б. П., Шмитт К. Д., Вартули Дж. К. Метод функционализации синтетического мезопористого кристаллического материала. 2 069 722 человека. Патент США. 1992 г. 27 мая; 28. Чен Дж., Ся Н., Чжоу Т., Тан С., Цзян Ф. Мезопористые углеродные сферы: синтез, характеристика и сверхемкость. 29. Vartuli J.C., Roth W.J., Degnan T.F. Мезопористые материалы (M41S): от открытия до применения. В: Шварц Дж. А., Контеску С. И., Путьера К., редакторы. Энциклопедия нанонауки и нанотехнологий Деккера. Тейлор и Фрэнсис; Нью-Йорк, штат Нью-Йорк, США: 2008. стр. 179.7–1811. [Google Scholar] 30. Vartuli J.C., Schmitt K.D., Kresge C.T., Roth W.J., Leonowicz M.E., McCullen S.B., Hellring S.D., Beck J.S., Schlenker J.L., Olson D.H., Sheppard E.W. мезопористых молекулярных сит: неорганическая мимикрия поверхностно-активных жидкокристаллических фаз и механистические последствия. хим. Матер. 1994; 6: 2317–2326. doi: 10.1021/cm00048a018. [CrossRef] [Google Scholar] 31. Zhao D., Huo Q., Feng J., Chmelka B.F., Stucky G.D. Синтез неионных триблоков и звездчатых диблок-сополимеров и олигомерных поверхностно-активных веществ высокоупорядоченных, гидротермически стабильных мезопористых структур кремнезема. Варенье. 32. Чжао Д.Дж., Сунь К.Л., Стаки Г.Д. Морфологический контроль высокоупорядоченного мезопористого кремнезема SBA-15. хим. Матер. 2000; 12: 275–279. doi: 10.1021/cm9911363. [CrossRef] [Google Scholar] 33. Colilla M., Balas F., Manzano M., Vallet-Regí M. Новый метод увеличения площади поверхности SBA-15. хим. Матер. 2007;19:3099–3101. doi: 10.1021/cm071032p. [CrossRef] [Google Scholar] 34. Пупутти Дж., Джин Х., Розенхольм Дж., Цзян Х., Линден М. Использование нечистого неорганического предшественника для синтеза высококремнистых мезопористых материалов в кислых условиях. Микропористая мезопористая материя. 2009 г.;126:272–275. doi: 10.1016/j.micromeso.2009.06.017. [CrossRef] [Google Scholar] 35. Рахмат Н., Абдулла А.З., Мохамед А.Р. Обзор: Мезопористый Санта-Барбара Аморфный-15, типы, синтез и его применение в биоперерабатывающем производстве. Являюсь. Дж. Заявл. науч. 2010;7:1579–1586. 36. Sing K.S.W., Everett D.H., Haul R.A.W., Moscou L., Pierotti R.A., Rouquerol J., Siemeniewska T. Представление данных по физикосорбции для газовых/твердых систем со специальной ссылкой на определение поверхности площадь и пористость. Чистое приложение хим. 1985;57:603–619. doi: 10.1351/pac198557040603. [CrossRef] [Google Scholar] 37. Broekhoff J.C.P. Определение мезопор по изотермам сорбции азота: основы, область применения, ограничения. Стад. Серф. науч. Катал. 1979; 3: 663–684. [Google Scholar] 38. Шилдс Дж. Э., Лоуэлл С., Томас М. А., Томмес М. Характеристика пористых твердых тел и порошков: площадь поверхности, размер пор и плотность. Академическое издательство Клувера; Бостон, Массачусетс, США: 2004. стр. 43–45. [Google Scholar] 39. Чжао С.С., Лу Г.К., Миллар Г.Дж. Успехи в мезопористом молекулярном сите МСМ-41. Инд.Инж. хим. Рез. 1996;35:2075–2090. doi: 10.1021/ie950702a. [CrossRef] [Google Scholar] 40. 41. Wefers K., Misra C. Оксиды и гидроксиды алюминия. исследовательские лаборатории Алкоа; Питтсбург, Пенсильвания, США: 1987. Alcoa Technical Paper No. 19. [Google Scholar] 42. Tangestaninejad S., Moghadam M., Mirkhani V., Baltork I.M., Ghani K. Эпоксидирование алкенов, катализируемое молибденом на функционализированном MCM. -41, содержащий NS-хелатирующий лиганд основания Шиффа. Катал. коммун. 2009 г.;10:853–858. doi: 10.1016/j.catcom.2008.12.010. [CrossRef] [Google Scholar] 43. Ciesla U., Schüth F. Заказные мезопористые материалы. Микропористая мезопористая материя. 1999; 27: 131–149. doi: 10.1016/S1387-1811(98)00249-2. [CrossRef] [Google Scholar] 44. Ying J.Y., Mehnert C.P., Wong M.S. Синтез и применение супрамолекулярных темплатных мезопористых материалов. Ангью. хим. Междунар. Jones R.H., Thomas J.M., Chen J., Xu R., Huo Q., Li S., Ma Z., Chippindale A.M. Структура необычного фосфата алюминия (Al 5 P 6 O 24 H 2− ∙2N(C 2 H 5 ) 3 H 2 ∙ 9025H 2 ∙

Jones R.H., Thomas J.M., Chen J., Xu R., Huo Q., Li S., Ma Z., Chippindale A.M. Структура необычного фосфата алюминия (Al 5 P 6 O 24 H 2− ∙2N(C 2 H 5 ) 3 H 2 ∙ 9025H 2 ∙ Междунар. Дж. Электрохим. науч. 2009;4:1063–1073. [Google Scholar]

Междунар. Дж. Электрохим. науч. 2009;4:1063–1073. [Google Scholar] хим. соц. 1998;120:6024–6036. doi: 10.1021/ja974025i. [CrossRef] [Google Scholar]

хим. соц. 1998;120:6024–6036. doi: 10.1021/ja974025i. [CrossRef] [Google Scholar] doi: 10.3844/ajassp.2010.1579.1586. [CrossRef] [Google Scholar]

doi: 10.3844/ajassp.2010.1579.1586. [CrossRef] [Google Scholar] Бергна Х.Е. Коллоидная химия кремнезема. Американское химическое общество; Вашингтон, округ Колумбия, США: 1994. (Достижения в области химии, серия 234). [Google Scholar]

Бергна Х.Е. Коллоидная химия кремнезема. Американское химическое общество; Вашингтон, округ Колумбия, США: 1994. (Достижения в области химии, серия 234). [Google Scholar] Эд. 1999; 38: 56–77. doi: 10.1002/(SICI)1521-3773(199

Эд. 1999; 38: 56–77. doi: 10.1002/(SICI)1521-3773(199

45. ди Ренцо Ф., Камбон Х., Дутарте Р. 28-летний синтез мезопористого кремнезема с мицеллярным шаблоном. Микропористый материал. 1997; 10: 283–286. doi: 10.1016/S0927-6513(97)00028-X. [CrossRef] [Google Scholar]

46. Flaigen E.M., Patton R.L., Wison S.T. Структурные, синтетические и физико-химические концепции молекулярных сит на основе алюмофосфатов. Стад. Серф. науч. Катал. 1988; 37: 13–27. [Google Scholar]

47. Лок Б.М., Кэннон Т.Р., Мессина К.А. Роль органических молекул в синтезе молекулярных сит. цеолиты. 1983;3:282–291. doi: 10.1016/0144-2449(83)-0. [CrossRef] [Google Scholar]

48. Сайари А. Периодические мезопористые материалы: синтез, характеристика и потенциальные применения. Стад. Серф. науч. Катал. 1996; 102:1–46. [Google Scholar]

49. Chen C.Y., Burkett S.L., Li H.X., Davis M.E. Исследования мезопористых материалов. II. Механизм синтеза МСМ-41. Микропористый материал. 1993; 2: 27–34. doi: 10.1016/0927-6513(93)80059-4. [CrossRef] [Google Scholar]

II. Механизм синтеза МСМ-41. Микропористый материал. 1993; 2: 27–34. doi: 10.1016/0927-6513(93)80059-4. [CrossRef] [Google Scholar]

50. Стил А., Карр С. В., Андерсон М. В. 14 N ЯМР исследование мезофаз ПАВ в синтезе мезопористых силикатов. Дж. Хим. соц. хим. коммун. 1994; 13:1571–1572. doi: 10.1039/c39940001571. [CrossRef] [Google Scholar]

51. Лоуренс М. Дж. Системы поверхностно-активных веществ: их использование в доставке лекарств. хим. соц. 1994; 23:417–424. doi: 10.1039/cs9942300417. [CrossRef] [Google Scholar]

52. Fromherz P. Структура мицеллы: блочная модель поверхностно-активного вещества. хим. физ. лат. 1981; 77: 460–466. doi: 10.1016/0009-2614(81)85185-8. [Перекрестная ссылка] [Академия Google]

53. Майерс Д. Наука и технология поверхностно-активных веществ. ВЧ; Нью-Йорк, штат Нью-Йорк, США: 1992. [Google Scholar]

54. Танев П.Т., Пиннавая Т.Дж. Нейтральный шаблонный путь к мезопористым молекулярным ситам. Наука. 1995; 267: 865–867. doi: 10.1126/science.267.5199.865. [PubMed] [CrossRef] [Google Scholar]

doi: 10.1126/science.267.5199.865. [PubMed] [CrossRef] [Google Scholar]

55. Bagshaw S.A., Prouzet E., Pinnavaia T.J. Темплатирование мезопористых молекулярных сит неионогенными поверхностно-активными веществами на основе полиэтиленоксида. Наука. 1995; 269:1242–1244. doi: 10.1126/science.269.5228.1242. [PubMed] [CrossRef] [Google Scholar]

56. Солер-Иллиа Г.Дж., Санчес С., Лебо Б., Патарин Дж. Химические стратегии проектирования текстурированных материалов: от микропористых и мезопористых оксидов до наносетей и иерархических структур. хим. 2002; 102:4093–4138. doi: 10.1021/cr0200062. [PubMed] [CrossRef] [Google Scholar]

57. McCusker L.B., Baerlocher E.J., Bulow M. Тройная спираль внутри крупнопористого алюмофосфатного молекулярного сита VPI 5. Цеолиты. 1991; 11: 308–313. дои: 10.1016/0144-2449(91)80292-8. [CrossRef] [Google Scholar]

58. Lee C.H., Lin T.S., Mou C.Y. Мезопористые материалы для инкапсуляции ферментов. Нано сегодня. 2009; 4: 165–179. doi: 10. 1016/j.nantod.2009.02.001. [CrossRef] [Google Scholar]

1016/j.nantod.2009.02.001. [CrossRef] [Google Scholar]

59. Wei Y., Jin D., Ding T., Shih W.-H., Liu X., Cheng S.Z.D., Fu Q. Шаблонный путь к материалам из мезопористого кремнезема без поверхностно-активных веществ . Доп. Матер. 1998; 10: 313–316. doi: 10.1002/(SICI)1521-4095(199803)10:4<313::AID-ADMA313>3.0.CO;2-M. [Перекрестная ссылка] [Академия Google]

60. Wei Y., Xu J., Dong H., Dong J., Qiu K., Jansen-Varnum S.A. Получение и физическая характеристика золь-гелевых материалов на основе мезопористого диоксида кремния с шаблоном d-глюкозы. хим. Матер. 1999; 11:2023–2029. doi: 10.1021/cm981004u. [CrossRef] [Google Scholar]

61. Чан В.З.-Х., Хоффман Дж., Ли В.Ю., Ятроу Х., Авгеропулос А., Хаджикристидис Н., Миллер Р.Д., Томас Э.Л. Заказывали двухсплошные нанопористые и нанорельефные керамические пленки из самоорганизующихся полимерных перкурсоров. Наука. 1999;286:1716–1719. doi: 10.1126/science.286.5445.1716. [PubMed] [CrossRef] [Google Scholar]

62. Wei Y. , Xu J., Feng Q., Dong H., Lin M. Инкапсуляция ферментов в мезопористые материалы-хозяева с помощью золь-гелевого процесса без поверхностно-активного вещества. Матер. лат. 2000;44:6–11. doi: 10.1016/S0167-577X(99)00287-6. [CrossRef] [Google Scholar]

, Xu J., Feng Q., Dong H., Lin M. Инкапсуляция ферментов в мезопористые материалы-хозяева с помощью золь-гелевого процесса без поверхностно-активного вещества. Матер. лат. 2000;44:6–11. doi: 10.1016/S0167-577X(99)00287-6. [CrossRef] [Google Scholar]

63. Wei Y., Xu J., Feng Q., Lin M., Dong H., Zhang W., Wang C. Новый метод иммобилизации ферментов: прямое инкапсулирование кислой фосфатазы в материалах основы нанопористого кремнезема. Дж. Наноски. нанотехнологии. 2001; 1: 83–9.3. doi: 10.1166/jnn.2001.014. [PubMed] [CrossRef] [Google Scholar]

64. Алсёри Х.М., Лин Ю.С. Влияние условий синтеза на макроскопические и микроскопические свойства упорядоченных волокон мезопористого кремнезема. хим. Матер. 2003;15:2033–2039. doi: 10.1021/cm020748b. [CrossRef] [Google Scholar]

65. Ногами М., Мория Ю. Стеклообразование при гидролизе ацетата кремния (Si(OC 2 H 5 ) 4 ) раствором гидроксида аммония и соляной кислоты. J. Некристалл. Твердые вещества. 1980;37:191–201. doi: 10.1016/0022-3093(80)

1980;37:191–201. doi: 10.1016/0022-3093(80)

-7. [CrossRef] [Google Scholar]

66. Wei Y., Jin D., Yang C., Wei G. Быстрый и удобный метод приготовления гибридных золь-гелевых материалов с малой объемной усадкой. J. Sol-Gel Sci. Технол. 1996; 7: 191–201. doi: 10.1007/BF00401037. [CrossRef] [Google Scholar]

67. Бринкер С.Дж., Сегал Р., Хиетала С.Л., Дешпанде Р., Смит Д.М., Лой Д., Эшли К.С. Золь-гелевые стратегии для неорганических материалов с контролируемой пористостью. Дж. Член. науч. 1994; 94: 85–102. дои: 10.1016/0376-7388(93)Е0129-8. [CrossRef] [Google Scholar]

68. Зусман Р., Бекман Д.А., Зусман И., Брент Р.Л. Очистка овечьего иммуноглобулина G с использованием белка А, захваченного в золь-гель стекле. Анальный. Биохим. 1992; 201:103–106. doi: 10.1016/0003-2697(92)

-F. [PubMed] [CrossRef] [Google Scholar]

69. Hobson S.T., Shea K.J. Бисимидные полисилсесквиоксановые ксерогели с мостиковой связью: новые гибридные органо-неорганические материалы. хим. Матер. 1997; 9: 616–623. doi: 10.1021/cm960440i. [CrossRef] [Академия Google]

Матер. 1997; 9: 616–623. doi: 10.1021/cm960440i. [CrossRef] [Академия Google]

70. Йолдас Б.Е. Гидролитическая поликонденсация тетра(этокси)силана (Si(OC 2 H 5 ) 4 ) и влияние параметров реакции. J. Некристалл. Твердые вещества. 1986; 83: 375–390. doi: 10.1016/0022-3093(86)

-8. [CrossRef] [Google Scholar]71. Wen J., Wilkes G.L. Новые износостойкие неорганические/органические материалы для покрытия на основе функционализированного диэтилентриамина, глицерина и диолов. Поли. Матер. науч. англ. 1995; 73: 429–430. [Google Scholar]

72. Бринкер С., Шерер Г. Наука о золь-геле: физика и химия обработки золь-геля. Академик Пресс, Инк .; Нью-Йорк, штат Нью-Йорк, США: 1990. [Google Scholar]

73. Йолдас Б.Э. Модификация полимерно-гелевых структур. J. Некристалл. Твердые вещества. 1984; 63: 145–154. doi: 10.1016/0022-3093(84)90393-4. [CrossRef] [Google Scholar]

74. Бринкер К. Дж. Коллоидная химия кремнезема. Американское химическое общество; Вашингтон, округ Колумбия, США: 1994. Золь-гель обработка кремнезема; стр. 361–402. Chapter 18. [Google Scholar]

Золь-гель обработка кремнезема; стр. 361–402. Chapter 18. [Google Scholar]

75. Ng L.V., Thompson P., Sanchez J., Macosko C.W., McCormick A.V. Образование каркасоподобных промежуточных продуктов в результате неслучайной циклизации во время катализируемой кислотой золь-гель полимеризации тетраэтилортосиликата. Макромолекулы. 1995;28:6471–6476. doi: 10.1021/ma00123a012. [CrossRef] [Google Scholar]

76. Вен Дж., Уилкс Г.Л. Органические/неорганические гибридные сетевые материалы методом золь-гель. хим. Матер. 1996; 8: 1667–1681. дои: 10.1021/см9601143. [CrossRef] [Google Scholar]

77. Hench L.L., West J.K. Золь-гель процесс. хим. 1990; 90:33–72. doi: 10.1021/cr00099a003. [CrossRef] [Google Scholar]

78. Schmidt H., Scholze H., Kaiser A. Принципы реакции гидролиза и конденсации алкоксисиланов. J. Некристалл. Твердые вещества. 1984;63:1–11. doi: 10.1016/0022-3093(84)90381-8. [CrossRef] [Google Scholar]

79. Julbe A., Balzer C., Barthez J.M., Guizard C. , Larbot A., Cot L. Влияние неионогенных поверхностно-активных веществ на золи, гели и материалы, полученные из теосов. . J. Sol-Gel Sci. Технол. 1995; 4: 89–97. doi: 10.1007/BF00491675. [CrossRef] [Google Scholar]

, Larbot A., Cot L. Влияние неионогенных поверхностно-активных веществ на золи, гели и материалы, полученные из теосов. . J. Sol-Gel Sci. Технол. 1995; 4: 89–97. doi: 10.1007/BF00491675. [CrossRef] [Google Scholar]

80. Mercier L., Pinnavaia T.J. Доступ в мезопористых материалах: преимущества однородной структуры пор при разработке адсорбента ионов тяжелых металлов для восстановления окружающей среды. Доп. Матер. 1997;9:500–503. doi: 10.1002/adma.19970090611. [CrossRef] [Google Scholar]

81. Feng X., Fryxell G.E., Wang L.-Q., Kim Y.A., Liu J., Kemner K.M. Функционализированные монослои на упорядоченных мезопористых носителях. Наука. 1997; 276: 923–926. doi: 10.1126/science.276.5314.923. [CrossRef] [Google Scholar]

82. van Rhijn W.M., DeVos D.E., Sels B.F., Bossaert W.D., Jacobs P.A. Упорядоченные мезопористые материалы, функционализированные сульфокислотой, используются в качестве катализаторов реакций конденсации и этерификации. хим. коммун. 1998;3:317–318. doi: 10. 1039/a707462j. [CrossRef] [Google Scholar]

1039/a707462j. [CrossRef] [Google Scholar]

83. Диас Дж.Ф., Балкус К.Дж., мл., Бедиуи Ф., Куршев В., Кева Л. Синтез и характеристика функционализированного комплексом кобальта MCM-41. хим. Матер. 1997; 9: 61–67. doi: 10.1021/cm960228e. [CrossRef] [Google Scholar]

84. Лим М.Х., Штейн А. Сравнительные исследования прививки и прямого синтеза неоргано-органических гибридных мезопористых материалов. хим. Матер. 1999; 11:3285–3295. doi: 10.1021/см990369р. [Перекрестная ссылка] [Академия Google]

85. Мерсье Л., Пиннавайя Т.Дж. Прямой синтез гибридного органо-неорганического нанопористого кремнезема путем сборки нейтрального амина: контроль структурно-функциональной функции путем стехиометрического включения молекул органосилоксана. хим. Матер. 2000; 12: 188–196. doi: 10.1021/cm990532i. [CrossRef] [Google Scholar]

86. Браун Дж., Ричер Р., Мерсье Л. Одностадийный синтез высокоемких мезопористых адсорбентов Hg 2+ путем сборки неионогенных поверхностно-активных веществ. Микропористая мезопористая материя. 2000; 37:41–48. дои: 10.1016/S1387-1811(99)00191-2. [CrossRef] [Google Scholar]

Микропористая мезопористая материя. 2000; 37:41–48. дои: 10.1016/S1387-1811(99)00191-2. [CrossRef] [Google Scholar]

87. Фаулер К.Э., Беркетт С.Л., Манн С. Синтез и характеристика упорядоченных кремнийорганических и поверхностно-активных мезофаз с функционализированной архитектурой типа MCM-41. хим. коммун. 1997; 18: 1769–1770. doi: 10.1039/a704644h. [CrossRef] [Google Scholar]

88. Macquarrie D.J., Jackson D.B., Tailland S., Utting K.A. Органически модифицированные гексагональные мезопористые диоксиды кремния (HMS) — заметное влияние растворителя препарата на физические и химические свойства. Дж. Матер. хим. 2001; 11:1843–1849.. doi: 10.1039/b100957p. [CrossRef] [Google Scholar]

89. Mori Y., Pinnavaia T.J. Оптимизация органической функциональности мезоструктурированного кремнезема: прямая сборка меркаптопропильных групп в каркасных структурах червоточин. хим. Матер. 2001; 13: 2173–2178. doi: 10.1021/cm010048r. [CrossRef] [Google Scholar]

90. Ю Х.Х.П., Боттинг Ч. Х., Боттинг Н.П., Райт П.А. Селективная по размеру адсорбция белков на тиол-функционализированном мезопористом молекулярном сите SBA-15. физ. хим. хим. физ. 2001;3:2983–2985. doi: 10.1039/b104729a. [CrossRef] [Google Scholar]

Х., Боттинг Н.П., Райт П.А. Селективная по размеру адсорбция белков на тиол-функционализированном мезопористом молекулярном сите SBA-15. физ. хим. хим. физ. 2001;3:2983–2985. doi: 10.1039/b104729a. [CrossRef] [Google Scholar]

91. Лин В.С.-Ю., Раду Д.Р., Хан М.-К., Дэн В., Куроки С., Шанкс Б.Х., Пруски М. Окислительная полимеризация 1,4-диэтинилбензола в высококонъюгированный поли(фениленбутадиинилен) в каналах поверхностно-функционализированных мезопористых материалов из кремнезема и оксида алюминия. Варенье. хим. соц. 2002; 124:9040–9041. doi: 10.1021/ja025925o. [PubMed] [CrossRef] [Google Scholar]

92. Мбарака И.К., Раду Д.Р., Лин В.С.-Ю., Шанкс Б.Х. Мезопористые кремнеземы, функционализированные органосульфокислотой, для этерификации жирных кислот. Дж. Катал. 2003;219: 329–336. doi: 10.1016/S0021-9517(03)00193-3. [CrossRef] [Google Scholar]

93. Huh S., Wiench J.W., Yoo J.C., Pruski M., Lin V.S.Y. Органическая функционализация и контроль морфологии мезопористых кремнеземов методом соконденсационного синтеза. хим. Матер. 2003; 15:4247–4256. doi: 10.1021/cm0210041. [CrossRef] [Google Scholar]

хим. Матер. 2003; 15:4247–4256. doi: 10.1021/cm0210041. [CrossRef] [Google Scholar]

94. Wirnsberger G., Scott B.J., Stucky G.D. Измерение pH с помощью мезопористых тонких пленок. хим. коммун. 2001; 1: 119–120. doi: 10.1039/b003995k. [Перекрестная ссылка] [Академия Google]

95. Ууситало А.М., Пакканен Т.Т., Иискола Е.И. Иммобилизация CrCl 3 (ТГФ) 3 на циклопентадиенильной поверхности кремнезема. Дж. Мол. Катал. А. 2000; 156:181–193. doi: 10.1016/S1381-1169(99)00410-0. [CrossRef] [Google Scholar]

96. Анвандер Р. SOMC@PMS. Металлоорганическая химия поверхности периодического мезопористого кремнезема. хим. Матер. 2001; 13:4419–4438. doi: 10.1021/cm0111534. [CrossRef] [Google Scholar]

97. Stein A., Melde B.J., Schroden R.C. Гибридные неорганические-органические мезопористые силикаты-нанореакторы взросления. Доп. Матер. 2000;12:1403–1419. doi: 10.1002/1521-4095(200010)12:19<1403::AID-ADMA1403>3.0.CO;2-X. [CrossRef] [Google Scholar]

98. Инагаки С., Гуан С., Фукусима Ю., Осуна Т., Терасаки О. Роман заказал мезопористые материалы с гибридной органо-неорганической сеткой в каркасах. Стад. Серф. науч. Катал. 2000; 129: 155–162. [Google Scholar]

Инагаки С., Гуан С., Фукусима Ю., Осуна Т., Терасаки О. Роман заказал мезопористые материалы с гибридной органо-неорганической сеткой в каркасах. Стад. Серф. науч. Катал. 2000; 129: 155–162. [Google Scholar]

99. Кимура Т., Саэки С., Сугахара Ю., Курода К.А. Органическая модификация мезопористых кремнеземов типа FSM, полученных из канемита силилированием. Ленгмюр. 1999;15:2794–2798. doi: 10.1021/la9815042. [CrossRef] [Google Scholar]

100. Чжао С.С., Лу Г.К. Модификация МСМ-41 силилированием поверхности триметилхлорсиланом и исследование адсорбции. Дж. Физ. хим. Б. 1998; 102:1556–1561. doi: 10.1021/jp972788m. [CrossRef] [Google Scholar]

101. de Juan F., Ruiz-Hitzky E. Селективная функционализация мезопористого кремнезема. Доп. Матер. 2000;12:430–432. doi: 10.1002/(SICI)1521-4095(200003)12:6<430::AID-ADMA430>3.0.CO;2-3. [Перекрестная ссылка] [Академия Google]

102. Маккуорри Д.Дж. Прямое получение органически модифицированных материалов типа МСМ. Получение и характеристика аминопропил-MCM и 2-цианоэтил-MCM. хим. коммун. 1996; 16:1961–1962. doi: 10.1039/cc9960001961. [CrossRef] [Google Scholar]

хим. коммун. 1996; 16:1961–1962. doi: 10.1039/cc9960001961. [CrossRef] [Google Scholar]

103. Feng Q., Xu J., Dong H., Li S., Wei Y. Синтез гибридных мезопористых материалов полистирол-диоксид кремния с помощью золь-гель процесса без поверхностно-активного вещества-матрицы. Дж. Матер. хим. 2000;10:2490–2494. doi: 10.1039/b003170o. [Перекрестная ссылка] [Академия Google]

104. Инагаки С., Гуан С., Фукусима Ю., Осума Т., Терасаки О. Новые мезопористые материалы с равномерным распределением органических групп и неорганических оксидов в их каркасах. Варенье. хим. соц. 1999; 121:9611–9614. doi: 10.1021/ja9916658. [CrossRef] [Google Scholar]

105. Асефа Т., Маклахлан М.Дж., Кумбс Н., Озин Г.А. Периодические мезопористые кремнеземы с органическими группами внутри стенок каналов. Природа. 1999; 402: 867–871. [Google Scholar]

106. Рубин А.Дж. Водно-экологическая химия металлов. Издательство Анн-Арбор Науки; Анн-Арбор, Мичиган, США: 1974. [Google Scholar]

107. Кренкель П.А. Тяжелые металлы в водной среде. Пергамон Пресс; Oxford, UK: 1975. [Google Scholar]

Кренкель П.А. Тяжелые металлы в водной среде. Пергамон Пресс; Oxford, UK: 1975. [Google Scholar]

108. Mercier L., Pinnavaia T.J. Адсорбенты ионов тяжелых металлов, образованные путем прививки тиоловой функциональности к молекулярным ситам из мезопористого кремнезема: факторы, влияющие на поглощение Hg(II). Окружающая среда. науч. Технол. 1998; 32: 2749–2754. doi: 10.1021/es970622t. [CrossRef] [Google Scholar]

109. Маршалл М.А., Моттола Х.А. Исследования производительности в условиях потока 8-хинолинола, иммобилизованного диоксидом кремния, и его применение в качестве инструмента для предварительного концентрирования в определениях впрыска потока/атомной абсорбции. Анальный. хим. 1985;57:729–733. doi: 10.1021/ac00280a034. [CrossRef] [Google Scholar]

110. Диас Ф., Ньютон Л. Адсорбция комплексов меди(II) и кобальта(II) на поверхности силикагеля, химически модифицированного 3-амино-1,2,4-триазолом. Коллоидный прибой. А. 1998; 144: 219–227. doi: 10.1016/S0927-7757(98)00569-X. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

111. Bresson C., Menu MJ, Dartiguenave M., Dartiguenave Y. N , S лиганды для концентрирования или удаления тяжелых металлов. Синтез и характеристика аминоэтантиолов и силикагеля, модифицированного аминоэтантиолом. Дж. Хим. Рез. 1998;490:1919–1932. [Google Scholar]

112. Цзян Т.С., Чжао Ц., Чен К.М., Тан Ю.Дж., Ю Л.Б., Инь Х.Б. Синтез и характеристика мезопористых молекулярных сит Co (Ni или Cu)-MCM-41 с различным содержанием металла, полученных методом микроволнового облучения. заявл. Серф. науч. 2008; 254:2575–2580. doi: 10.1016/j.apsusc.2007.09.100. [CrossRef] [Google Scholar]

113. Нильсен М.Х., Антонаку Э., Бузга А., Лаппас А., Матисен К., Стокер М. Исследование влияния металлических центров в Me-Al-MCM-41 (Me = Fe, Cu или Zn) на каталитическое поведение во время пиролиза древесной биомассы. Микропористая мезопористая материя. 2007;105:189–203. doi: 10.1016/j.micromeso.2007.05.059. [CrossRef] [Google Scholar]

114. Zhang A., Li Z., Li Z., Shen Y., Zhu Y. Влияние различных методов легирования Ti на структуру мезопористых материалов MCM-41 из чистого кремнезема. заявл. Серф. науч. 2008; 254:6298–6304. doi: 10.1016/j.apsusc.2008.02.104. [CrossRef] [Google Scholar]

Zhang A., Li Z., Li Z., Shen Y., Zhu Y. Влияние различных методов легирования Ti на структуру мезопористых материалов MCM-41 из чистого кремнезема. заявл. Серф. науч. 2008; 254:6298–6304. doi: 10.1016/j.apsusc.2008.02.104. [CrossRef] [Google Scholar]

115. Чалиха С., Бхаттачарья К.Г. Мокрый окислительный метод удаления 2,4,6-трихлорфенола в воде с использованием катализаторов MCM41, нанесенных на Fe(III), Co(II), Ni(II). Дж. Азар. Матер. 2008; 150:728–736. doi: 10.1016/j.jhazmat.2007.05.039. [PubMed] [CrossRef] [Google Scholar]

116. Дэвис М.Е. Заказал пористые материалы для новых приложений. Природа. 2002; 417:813–821. doi: 10.1038/nature00785. [PubMed] [CrossRef] [Google Scholar]

Влияние панели из силиката кальция на стены из грунтованной бумаги в домах с низким доходом в Индонезии

Влияние панели из силиката кальция на стены из бумаги из грунта в домах с низким доходом в ИндонезииРеклама

Реклама

Реклама

1 из 9

Верхний вырезанный слайд

Скачать для чтения в автономном режиме

Инженерное дело

Строительные материалы, используемые для стен простых домов в районах проживания низшего среднего класса в Индонезии, в настоящее время преобладают из кирпича. В этом исследовании предполагается, что блоки грунтовой бумаги, покрытые плитой из силиката кальция, могут быть подходящей альтернативой с высокой воплощенной энергией и плотностью. Исследование направлено на получение оптимальной толщины стен для обеспечения защиты от охлаждения и воплощенной энергии в домах с низким доходом, а также от температурных условий в этих зданиях в высокогорных и низинных районах. Определение толщины стенки выполняется путем моделирования 9m2 модель здания с толстыми переменными. Расчеты охлаждения проводились с использованием программного обеспечения Archipak. Измерения температуры проводились с помощью регистратора данных на образце блоков грунтовой бумаги. Результаты показывают, что оптимальная толщина стенки для защиты от охлаждения и воплощенной энергии составляет 8 см. Блок грунтобумаги имеет меньшую плотность, чем кирпич. Использование плит из силиката кальция не влияет на внутреннюю температуру дома с низким доходом, но их можно использовать в качестве защиты от дождевой воды и вместо штукатурки стен.

В этом исследовании предполагается, что блоки грунтовой бумаги, покрытые плитой из силиката кальция, могут быть подходящей альтернативой с высокой воплощенной энергией и плотностью. Исследование направлено на получение оптимальной толщины стен для обеспечения защиты от охлаждения и воплощенной энергии в домах с низким доходом, а также от температурных условий в этих зданиях в высокогорных и низинных районах. Определение толщины стенки выполняется путем моделирования 9m2 модель здания с толстыми переменными. Расчеты охлаждения проводились с использованием программного обеспечения Archipak. Измерения температуры проводились с помощью регистратора данных на образце блоков грунтовой бумаги. Результаты показывают, что оптимальная толщина стенки для защиты от охлаждения и воплощенной энергии составляет 8 см. Блок грунтобумаги имеет меньшую плотность, чем кирпич. Использование плит из силиката кальция не влияет на внутреннюю температуру дома с низким доходом, но их можно использовать в качестве защиты от дождевой воды и вместо штукатурки стен.

Реклама

Реклама

Влияние панели из силиката кальция на стены из грунтованной бумаги в домах с низким доходом в Индонезии

- International Journal of Innovation Engineering and Science Research

www.ijiesr.com

Том 2 Выпуск 6Ноябрь-декабрь 2018 1|Стр.

АБСТРАКТНЫЙ

Влияние панели из силиката кальция на

Стены из грунтованной бумаги в малообеспеченных домах в г.

Индонезия

Винсентиус Тоток Ноэрвасито

Кафедра Архитектуры ИнститутТехнологииСепулухНоябрь Сурабая

Индонезия

Строительные материалы, используемые для стен простых домов в районах проживания низшего среднего класса в Индонезии, в настоящее время

преобладает кирпич. Это исследование предполагает, что блоки грунтовой бумаги, покрытые плитой из силиката кальция, могут быть

подходящая альтернатива, с высокой воплощенной энергией и плотностью. Целью исследования является получение оптимальной стены

толщиной, чтобы обеспечить защиту от охлаждения и воплощенной энергии в домах с низким доходом, а также от

температурный режим в этих зданиях в высокогорных и низинных районах.

Определение толщины стенки

выполнено путем имитации 9м

2

построение модели с толстыми переменными. Расчеты охлаждения включали использование

Программное обеспечение Архипак. Измерения температуры проводились с помощью регистратора данных на образце почвенной бумаги.

блоки. Результаты показывают, что оптимальная толщина стенки для защиты от охлаждения и воплощенной энергии составляет

8 см. Блок грунтобумаги имеет меньшую плотность, чем кирпич. Использование плит из силиката кальция не влияет на

внутренней температуры дома с низким доходом, но их можно использовать как защиту от дождевой воды и как

замена штукатурке стен.

Ключевые слова — малодоходные дома; грунт-бумага; плита из силиката кальция; толщина стен; образцы блоков.

ВВЕДЕНИЕ

Строительные материалы для простых стен домов для низшего среднего класса в Индонезии в настоящее время

преобладает красный кирпич. Такие кирпичи обладают высокой воплощенной энергией, эквивалентной 3677 МДж/м2.

[2], из-за

к использованию ими энергии сгорания.

Определение толщины стенки

выполнено путем имитации 9м

2

построение модели с толстыми переменными. Расчеты охлаждения включали использование

Программное обеспечение Архипак. Измерения температуры проводились с помощью регистратора данных на образце почвенной бумаги.

блоки. Результаты показывают, что оптимальная толщина стенки для защиты от охлаждения и воплощенной энергии составляет

8 см. Блок грунтобумаги имеет меньшую плотность, чем кирпич. Использование плит из силиката кальция не влияет на

внутренней температуры дома с низким доходом, но их можно использовать как защиту от дождевой воды и как

замена штукатурке стен.

Ключевые слова — малодоходные дома; грунт-бумага; плита из силиката кальция; толщина стен; образцы блоков.

ВВЕДЕНИЕ

Строительные материалы для простых стен домов для низшего среднего класса в Индонезии в настоящее время

преобладает красный кирпич. Такие кирпичи обладают высокой воплощенной энергией, эквивалентной 3677 МДж/м2.

[2], из-за

к использованию ими энергии сгорания. Поэтому необходимо найти материал-заменитель, который

не требуют такого процесса записи. Одним из таких материалов является земляной блок. Недостаток этого материала

является относительно тяжелым, с плотностью, достигающей 1700–1800 кг/м3.

3

[9]. В настоящее время в городах

существует значительное количество бумажных отходов, которые могут быть переработаны для строительства стен.

материалы. Блок почвы при смешивании с бумажным материалом уменьшит его плотность. Сочетание

эти материалы называют почвенно-бумажным блоком.

В этом исследовании обсуждается строительство стен с использованием бумаги и грунта. Сырье этого стенового материала

представляет собой бумагу, смешанную с грунтом и цементом, что обеспечивает дополнительную прочность стен [4][5]. Производство

Процесс обработки этого материала заключается не в сжигании, а в уплотнении и сушке естественным путем, аналогично

к производству спрессованных земляных блоков [9]. Ограничение стен с использованием бумажных материалов заключается в том, что

они не устойчивы к дождевой воде [6].

Поэтому необходимо найти материал-заменитель, который

не требуют такого процесса записи. Одним из таких материалов является земляной блок. Недостаток этого материала

является относительно тяжелым, с плотностью, достигающей 1700–1800 кг/м3.

3

[9]. В настоящее время в городах

существует значительное количество бумажных отходов, которые могут быть переработаны для строительства стен.

материалы. Блок почвы при смешивании с бумажным материалом уменьшит его плотность. Сочетание

эти материалы называют почвенно-бумажным блоком.

В этом исследовании обсуждается строительство стен с использованием бумаги и грунта. Сырье этого стенового материала

представляет собой бумагу, смешанную с грунтом и цементом, что обеспечивает дополнительную прочность стен [4][5]. Производство

Процесс обработки этого материала заключается не в сжигании, а в уплотнении и сушке естественным путем, аналогично

к производству спрессованных земляных блоков [9]. Ограничение стен с использованием бумажных материалов заключается в том, что

они не устойчивы к дождевой воде [6]. Для решения этой проблемы наружные и внутренние стены покрываются

панели из силиката кальция. Еще одной функцией панели является замена цементной штукатурки на стене.

Это исследование направлено на получение идеальной толщины стенки. Он нацелен на основной вопрос, как получить оптимальную

толщина стен и температура в помещении. В зданиях есть две категории энергии Воплощенная энергия

и Эксплуатационная энергия [7]. В этом исследовании охлаждение как часть эксплуатационной энергии. Толщина стенки в

этот случай оптимален с точки зрения охлаждения и воплощенной энергии. Охлаждение – это энергия, вырабатываемая

материалы для охлаждения зданий, а энергия для процессов производства строительных материалов из основных

материалов, используемых для строительства, называется воплощенной энергией [8]. Стоимость этих двух энергий

полученный путем расчета количества холода и воплощенной энергии в здании; это значение

Для решения этой проблемы наружные и внутренние стены покрываются

панели из силиката кальция. Еще одной функцией панели является замена цементной штукатурки на стене.

Это исследование направлено на получение идеальной толщины стенки. Он нацелен на основной вопрос, как получить оптимальную

толщина стен и температура в помещении. В зданиях есть две категории энергии Воплощенная энергия

и Эксплуатационная энергия [7]. В этом исследовании охлаждение как часть эксплуатационной энергии. Толщина стенки в

этот случай оптимален с точки зрения охлаждения и воплощенной энергии. Охлаждение – это энергия, вырабатываемая

материалы для охлаждения зданий, а энергия для процессов производства строительных материалов из основных

материалов, используемых для строительства, называется воплощенной энергией [8]. Стоимость этих двух энергий

полученный путем расчета количества холода и воплощенной энергии в здании; это значение - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 2|Стр.

рассчитывается с использованием моделирования здания, а измерения температуры берутся из значения

толщины идеальной стенки по результатам моделирования. Модель здания, используемая для

Моделирование представляет собой здание длиной 3 м, шириной 3 м и высотой 3 м. Толщина стенки, используемая в

моделирование здания варьируется. Изготовление блочных образцов грунтобумаги осуществляется на выбранной стене.

толщины, а используемый состав подбирается в соответствии с желаемой плотностью блоков (1000 кг/м

3

).

II. МЕТОДЫ ИССЛЕДОВАНИЯ

В этом исследовании анализируется стеновой строительный материал, состоящий из блоков грунтовой бумаги, покрытых силикатом кальция.

доска. Цемент добавляется в качестве связующего вещества между почвой и бумагой, что улучшает твердость и прочность.

плотность. Предпринятые действия включали создание имитационной модели конструкции здания с использованием стены из

блок грунтовой бумаги, покрытый плитой из силиката кальция (рис. 1).

Рисунок 1. Последовательность исследовательского подхода

Размеры модели здания были определены в соответствии с размерами жилища.

рассчитывается с использованием моделирования здания, а измерения температуры берутся из значения

толщины идеальной стенки по результатам моделирования. Модель здания, используемая для

Моделирование представляет собой здание длиной 3 м, шириной 3 м и высотой 3 м. Толщина стенки, используемая в

моделирование здания варьируется. Изготовление блочных образцов грунтобумаги осуществляется на выбранной стене.

толщины, а используемый состав подбирается в соответствии с желаемой плотностью блоков (1000 кг/м

3

).

II. МЕТОДЫ ИССЛЕДОВАНИЯ

В этом исследовании анализируется стеновой строительный материал, состоящий из блоков грунтовой бумаги, покрытых силикатом кальция.

доска. Цемент добавляется в качестве связующего вещества между почвой и бумагой, что улучшает твердость и прочность.

плотность. Предпринятые действия включали создание имитационной модели конструкции здания с использованием стены из

блок грунтовой бумаги, покрытый плитой из силиката кальция (рис. 1).

Рисунок 1. Последовательность исследовательского подхода

Размеры модели здания были определены в соответствии с размерами жилища. В этом

случае, тип выбранного пространства — спальня. Следовательно, размерность модели представляет собой смоделированное здание

размером 3 х 3 м (рис. 2). Для получения оптимальных результатов с точки зрения

охлаждение и встроенные энергетические условия в здании. Эта цель была достигнута с помощью различных настенных

толщины, которая была одной из переменных, использованных в этом исследовании. Состояние стены можно увидеть на рисунке

3, а переменные стенки показаны в таблице 1.

Таблица 1 Варианты стен из папербетона с панелями из силиката кальция

толщина стенки (см) код

8 П1

10 П2

12 П3

15 П4

Моделирование расчета охлаждения выполняется с использованием переменной толщины стенки. Результаты

выражается как охлаждение в годах и температура внутри здания. Хорошая альтернатива толщине стенки

это стены, которые минимально охлаждаются. Местный климат (Сурабая, Индонезия) был основной движущей силой

эта учеба. Моделирование расчета охлаждения с использованием программного обеспечения Archipak.

В этом

случае, тип выбранного пространства — спальня. Следовательно, размерность модели представляет собой смоделированное здание

размером 3 х 3 м (рис. 2). Для получения оптимальных результатов с точки зрения

охлаждение и встроенные энергетические условия в здании. Эта цель была достигнута с помощью различных настенных

толщины, которая была одной из переменных, использованных в этом исследовании. Состояние стены можно увидеть на рисунке

3, а переменные стенки показаны в таблице 1.

Таблица 1 Варианты стен из папербетона с панелями из силиката кальция

толщина стенки (см) код

8 П1

10 П2

12 П3

15 П4

Моделирование расчета охлаждения выполняется с использованием переменной толщины стенки. Результаты

выражается как охлаждение в годах и температура внутри здания. Хорошая альтернатива толщине стенки

это стены, которые минимально охлаждаются. Местный климат (Сурабая, Индонезия) был основной движущей силой

эта учеба. Моделирование расчета охлаждения с использованием программного обеспечения Archipak. Расчет воплощенных

энергия поддерживается стандартными данными воплощенной энергии на единицу из каждого материала. В этом случае,

в материале использовались те же переменные стены, и, следовательно, воплощенная энергия от переменных стены

будет таким же, и объем стены станет более важным.

Расчет воплощенных

энергия поддерживается стандартными данными воплощенной энергии на единицу из каждого материала. В этом случае,

в материале использовались те же переменные стены, и, следовательно, воплощенная энергия от переменных стены

будет таким же, и объем стены станет более важным. - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 3|Стр.

Энергетическая оптимизация была выполнена на альтернативных зданиях с различной толщиной стен. Касательно

охлаждения и объема стен, хорошее здание — это то, в котором эти факторы имеют оптимальные уровни. Дальше

замеры температуры на образцах стеновых блоков из грунтобумаги с плитами из силиката кальция и без них

Панели из силиката кальция были выполнены с выбранной толщиной стенок. Измерения температуры

связано с использованием регистратора данных.

III. ОБСУЖДЕНИЕ И РЕЗУЛЬТАТЫ

Исследование было проведено на примере района Сурабая в Индонезии. Сурабая

расположен в позиции 7.

20 LS. Средняя температура составляет 23,6–33,8 ° C, а уровень влажности средний.

между 50–92%. Соблюдение местных климатических условий важно с точки зрения энергосбережения в

зданий для получения более комфортных условий внутри них.

Изученные факторы включают степень, в которой стена может уменьшить охлаждение в здании. Эффективный

использование строительных материалов также привлекло внимание. Поэтому в данном исследовании расчет охлаждения и

воплощенная энергия была выполнена для энергосбережения в здании. Имитационная модель, включающая

использовалось здание шириной 3 м, длиной 3 м и высотой 3 м (рис. 2). В здании используется переработанная бумага

стены обшиты панелями из силиката кальция. Крыша черепичная, пол оштукатурен.

Модель плана Модель фасада

Рисунок 2 План и фасад модели здания

Рис. 3 Детали стены

III.1. Энергия охлаждения

Материалы обладают тепловыми характеристиками, которые реагируют на климат, отсюда и теплая влажная среда.

Условия в Индонезии существенно влияют на выбор типов материалов.

20 LS. Средняя температура составляет 23,6–33,8 ° C, а уровень влажности средний.

между 50–92%. Соблюдение местных климатических условий важно с точки зрения энергосбережения в

зданий для получения более комфортных условий внутри них.

Изученные факторы включают степень, в которой стена может уменьшить охлаждение в здании. Эффективный

использование строительных материалов также привлекло внимание. Поэтому в данном исследовании расчет охлаждения и

воплощенная энергия была выполнена для энергосбережения в здании. Имитационная модель, включающая

использовалось здание шириной 3 м, длиной 3 м и высотой 3 м (рис. 2). В здании используется переработанная бумага

стены обшиты панелями из силиката кальция. Крыша черепичная, пол оштукатурен.

Модель плана Модель фасада

Рисунок 2 План и фасад модели здания

Рис. 3 Детали стены

III.1. Энергия охлаждения

Материалы обладают тепловыми характеристиками, которые реагируют на климат, отсюда и теплая влажная среда.

Условия в Индонезии существенно влияют на выбор типов материалов. Снижение энергии в

это исследование стало возможным благодаря использованию стены из грунтованной бумаги с панелями из силиката кальция. Охлаждение

включает те температуры, которые выше теплового комфорта внутри зданий. Охлаждение

расчеты проводились путем моделирования модели здания с использованием программного обеспечения Archipak. Важный

Факторы, необходимые для обеспечения охлаждения в зданиях, включают тепловые свойства стен и

Климатические условия Сурабая.

Переменные исследования включали толщину стены здания. Количество переменных, формирующих

Модель здания состояла из четырех частей с разной толщиной стенок. В этом исследовании код для

модель здания обозначена буквой «W» и характеризуется цифрами «1, 2, 3, 4», которые обозначают типы моделей с различными

характеристики стены. Тепловые свойства каждой стены толщиной модели здания могут быть

наблюдается на рисунке 4.

Снижение энергии в

это исследование стало возможным благодаря использованию стены из грунтованной бумаги с панелями из силиката кальция. Охлаждение

включает те температуры, которые выше теплового комфорта внутри зданий. Охлаждение

расчеты проводились путем моделирования модели здания с использованием программного обеспечения Archipak. Важный

Факторы, необходимые для обеспечения охлаждения в зданиях, включают тепловые свойства стен и

Климатические условия Сурабая.

Переменные исследования включали толщину стены здания. Количество переменных, формирующих

Модель здания состояла из четырех частей с разной толщиной стенок. В этом исследовании код для

модель здания обозначена буквой «W» и характеризуется цифрами «1, 2, 3, 4», которые обозначают типы моделей с различными

характеристики стены. Тепловые свойства каждой стены толщиной модели здания могут быть

наблюдается на рисунке 4. - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 4|Стр.

Источник: расчет Archipak5.

Рисунок 4 Тепловые свойства стен из грунтованной бумаги и панелей из силиката кальция

На этом рисунке показано, что толщина стенки влияет на ее тепловые свойства. Значение U и декремент

снижение коэффициента для стен увеличенной толщины, как это наблюдается в модели W4. Допуск и время

отставание увеличивается в зданиях с большей толщиной стен. В зависимости от тепловых свойств стены

материалы, охлаждение в зданиях можно рассчитать. Величина охлаждения определяется на год

потому что он более равномерно распределен в этот период времени (рис. 5).

Источник: расчет Archipak5.

Рисунок 5 Энергия охлаждения в год для стеновых панелей из грунтованной бумаги и силикатно-кальциевых панелей

На рис. 5 показано, что наибольшая холодильная нагрузка приходится на модель здания W2, которая представляет собой здание с

толщина стены 10 см, а наименьшая холодильная нагрузка наблюдалась для модели здания W3 с

стена толщиной 12 см. Различий между охлаждающей нагрузкой для зданий в W1 и W3 не было.

Источник: расчет Archipak5.

Рисунок 4 Тепловые свойства стен из грунтованной бумаги и панелей из силиката кальция

На этом рисунке показано, что толщина стенки влияет на ее тепловые свойства. Значение U и декремент

снижение коэффициента для стен увеличенной толщины, как это наблюдается в модели W4. Допуск и время

отставание увеличивается в зданиях с большей толщиной стен. В зависимости от тепловых свойств стены

материалы, охлаждение в зданиях можно рассчитать. Величина охлаждения определяется на год

потому что он более равномерно распределен в этот период времени (рис. 5).

Источник: расчет Archipak5.

Рисунок 5 Энергия охлаждения в год для стеновых панелей из грунтованной бумаги и силикатно-кальциевых панелей

На рис. 5 показано, что наибольшая холодильная нагрузка приходится на модель здания W2, которая представляет собой здание с

толщина стены 10 см, а наименьшая холодильная нагрузка наблюдалась для модели здания W3 с

стена толщиной 12 см. Различий между охлаждающей нагрузкой для зданий в W1 и W3 не было. значительный (1,3%). Сравнение низкой и высокой холодопроизводительности во всех четырех зданиях составило 5560

кВтч/год или 123%. Состояние охлаждения в зданиях без использования силикатно-кальциевых плит также ухудшается.

требуется (табл. 2).

Таблица 2 Типы энергии охлаждения безпанельной стены из грунтованной бумаги (WP)

код охлаждение кВтч/год перегревK.ч/год

W1WP 4595 7588

W2WP 4557 8052

W3WP 5058 8788

W4WP 5007 8917

0,00

1,00

2.00

3.00

4.00

5.00

U-значение

(Вт/м2К)

Допуск

(Вт/м2К)

Задержка во времени

(часы)

Уменьшение

фактор

П1 П2 П3 П4

4587

10087

4527 5429

8106

34762

8576

13269

0

5000

10000

15000

20000

25000

30000

35000

40000

П1 П2 П3 П4

Стены

Охлаждение кВтч/год Перегрев K.ч/год

значительный (1,3%). Сравнение низкой и высокой холодопроизводительности во всех четырех зданиях составило 5560

кВтч/год или 123%. Состояние охлаждения в зданиях без использования силикатно-кальциевых плит также ухудшается.

требуется (табл. 2).

Таблица 2 Типы энергии охлаждения безпанельной стены из грунтованной бумаги (WP)

код охлаждение кВтч/год перегревK.ч/год

W1WP 4595 7588

W2WP 4557 8052

W3WP 5058 8788

W4WP 5007 8917

0,00

1,00

2.00

3.00

4.00

5.00

U-значение

(Вт/м2К)

Допуск

(Вт/м2К)

Задержка во времени

(часы)

Уменьшение

фактор

П1 П2 П3 П4

4587

10087

4527 5429

8106

34762

8576

13269

0

5000

10000

15000

20000

25000

30000

35000

40000

П1 П2 П3 П4

Стены

Охлаждение кВтч/год Перегрев K.ч/год - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 5|Стр.

В таблице 2 показано увеличение охлаждения модели здания. В зданиях с увеличенной стеной

толщина, величина охлаждения стены без панелей отличается в каждом здании.

Этот результат указывает

что эффект от использования плит из силиката кальция различен для каждого здания. Например, для стен 8

см, применение панели малоэффективно, в то время как для стен толщиной 10 см такие панели были весьма

влиятельный.

III.2 Воплощенная энергия

Энергия, необходимая для производства конечного продукта из сырья, называется воплощенной энергией. Один из

Отличительной особенностью «зеленых» продуктов является то, что они обладают низкой воплощенной энергией [1]. Транспорт и

доставка продукта является одним из способов снижения воплощенной энергетической ценности [11]. Каждый материал отличается

внутренная энергия. Материалы, использованные для модели здания, с указанием их воплощенной энергии на единицу.

можно увидеть в таблице 3.

Таблица 3. Воплощенная энергия на единицу материала

материальная воплощенная энергия/единица

Грунт-бумажная стена 4,81 МДж/кг

Панель силикат кальция 13550 МДж/м

3

Черепица 251 МДж/м

2

пол 5250 МДж/м

3

Деревянная дверь/окно 388 МДж/м

2

В этой модели здания самым влиятельным материалом является воплощенная энергия бумажной композиции.

Этот результат указывает

что эффект от использования плит из силиката кальция различен для каждого здания. Например, для стен 8

см, применение панели малоэффективно, в то время как для стен толщиной 10 см такие панели были весьма

влиятельный.

III.2 Воплощенная энергия

Энергия, необходимая для производства конечного продукта из сырья, называется воплощенной энергией. Один из

Отличительной особенностью «зеленых» продуктов является то, что они обладают низкой воплощенной энергией [1]. Транспорт и

доставка продукта является одним из способов снижения воплощенной энергетической ценности [11]. Каждый материал отличается

внутренная энергия. Материалы, использованные для модели здания, с указанием их воплощенной энергии на единицу.

можно увидеть в таблице 3.

Таблица 3. Воплощенная энергия на единицу материала

материальная воплощенная энергия/единица

Грунт-бумажная стена 4,81 МДж/кг

Панель силикат кальция 13550 МДж/м

3

Черепица 251 МДж/м

2

пол 5250 МДж/м

3

Деревянная дверь/окно 388 МДж/м

2

В этой модели здания самым влиятельным материалом является воплощенная энергия бумажной композиции. и плиты из силиката кальция из-за веса и объема обоих материалов. Внутренная энергия

результаты расчетов для каждого здания показаны на рисунке 7. На рисунке 6 показано увеличение

воплощенная энергия за счет увеличения толщины стенок. В модели здания стена толщиной 8 см (W1)

имеет наименьшую воплощенную энергию, в то время как стена толщиной 15 см (W4) имеет наибольшую такую энергию. Этот

Результат показывает, что большие объемы материала также будут производить высокую воплощенную энергию на м2.

Поэтому в данном случае важным становится объем стены.

Рисунок 6. Граф воплощенной энергии для каждой модели здания.

III.3 Оптимизация

Состояние каждой модели здания имеет различное значение энергетического рейтинга между энергией охлаждения и

внутренная энергия. Некоторые модели зданий имеют низкую внутреннюю энергию, но имеют высокую энергию охлаждения.

в то время как есть также модели с высокой воплощенной энергией, но с низкой энергией охлаждения. Поэтому необходимо

оптимизировать две энергии каждой модели здания.

и плиты из силиката кальция из-за веса и объема обоих материалов. Внутренная энергия

результаты расчетов для каждого здания показаны на рисунке 7. На рисунке 6 показано увеличение

воплощенная энергия за счет увеличения толщины стенок. В модели здания стена толщиной 8 см (W1)

имеет наименьшую воплощенную энергию, в то время как стена толщиной 15 см (W4) имеет наибольшую такую энергию. Этот

Результат показывает, что большие объемы материала также будут производить высокую воплощенную энергию на м2.

Поэтому в данном случае важным становится объем стены.

Рисунок 6. Граф воплощенной энергии для каждой модели здания.

III.3 Оптимизация

Состояние каждой модели здания имеет различное значение энергетического рейтинга между энергией охлаждения и

внутренная энергия. Некоторые модели зданий имеют низкую внутреннюю энергию, но имеют высокую энергию охлаждения.

в то время как есть также модели с высокой воплощенной энергией, но с низкой энергией охлаждения. Поэтому необходимо

оптимизировать две энергии каждой модели здания. Для оптимизации энергопотребления данные

требуется для годовой энергии охлаждения и воплощенной энергии в год. Значения энергии охлаждения и

воплощенная энергия представлена в Таблице 4.

3,15 3,48 3,82

4,33

0,30

1.30

2.30

3.30

4.30

5.30

П1 П2 П3 П4

ГДж/м2

ЗданиеМодель

Воплощенная энергия ГДж/м2

Для оптимизации энергопотребления данные

требуется для годовой энергии охлаждения и воплощенной энергии в год. Значения энергии охлаждения и

воплощенная энергия представлена в Таблице 4.

3,15 3,48 3,82

4,33

0,30

1.30

2.30

3.30

4.30

5.30

П1 П2 П3 П4

ГДж/м2

ЗданиеМодель

Воплощенная энергия ГДж/м2 - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 6|Стр.

Таблица 4 Энергия охлаждения и воплощенная энергия для каждой модели здания

нет кода толщина стенки (см)

энергия охлаждения

(кВтч/лет)

внутренная энергия

(ГДж/м

2

)

1 П1 8 4587 3,15

2 П2 10 10087 3,48

3 Вт3 12 4527 3,82

4 П4 15 5429 4,33

Оптимизация осуществляется путем изучения энергетической позиции энергии охлаждения и воплощенной энергии.

Стоимость модели здания. В процессе оптимизации используются графики (рис. 7). На графике есть

четыре зоны. Лучшая и худшая зоны — 1 и 4 соответственно. Поскольку главным соображением

Критерием адекватной оценки модели здания является низкое значение энергии охлаждения,

воплощенная энергетическая ценность также должна быть относительно низкой, исходя из соображений хорошего масштаба зоны

критерии, начиная с зон с 1 по 4.

Рисунок 7. Таблица позиций каждой модели здания с точки зрения энергии охлаждения и воплощенной энергии.

На рисунке 7 положение модели здания в зоне 1 соответствует модели W1. Модель здания, расположенная на

зона 2 — W3 и W4. W2 находится в зоне 4. Модель W1 имеет более высокую энергию охлаждения, чем W3,

но разница относительно невелика (5,8%). Годовая стоимость воплощенной энергии W1 ниже, чем для

П3 (21,3%). Модель здания W1 имеет более низкое значение энергии охлаждения по сравнению с моделью W2 (201%), в то время как

значение воплощенной энергии W1 ниже, чем у W2 (10%), в зависимости от положения W1

модель по отношению к моделям зданий W2 и W3. Следовательно, W1 является оптимальной моделью здания.

здание имеет годовую энергию охлаждения 8106 К.ч и воплощенную энергетическую ценность в год 3,15 ГДж.

/м2

.

Необходимо определить влияние использования плит из силиката кальция на оптимальное здание. Следовательно, стена

условия без панелей из силиката кальция требуют значений энергии охлаждения и воплощенной энергии

от модели, которую необходимо определить.

Рисунок 7. Таблица позиций каждой модели здания с точки зрения энергии охлаждения и воплощенной энергии.

На рисунке 7 положение модели здания в зоне 1 соответствует модели W1. Модель здания, расположенная на

зона 2 — W3 и W4. W2 находится в зоне 4. Модель W1 имеет более высокую энергию охлаждения, чем W3,

но разница относительно невелика (5,8%). Годовая стоимость воплощенной энергии W1 ниже, чем для

П3 (21,3%). Модель здания W1 имеет более низкое значение энергии охлаждения по сравнению с моделью W2 (201%), в то время как

значение воплощенной энергии W1 ниже, чем у W2 (10%), в зависимости от положения W1

модель по отношению к моделям зданий W2 и W3. Следовательно, W1 является оптимальной моделью здания.

здание имеет годовую энергию охлаждения 8106 К.ч и воплощенную энергетическую ценность в год 3,15 ГДж.

/м2

.

Необходимо определить влияние использования плит из силиката кальция на оптимальное здание. Следовательно, стена

условия без панелей из силиката кальция требуют значений энергии охлаждения и воплощенной энергии

от модели, которую необходимо определить. На рис. 8 показана разница в энергозатратах на охлаждение (6,3%) и

воплощенная энергия (5%) модели здания с толщиной стены 8 см. Значение разницы

относительно небольшой и незначительный. Этот результат указывает на то, что присутствие панели из силиката кальция

мало влияет на энергию здания.

На рис. 8 показана разница в энергозатратах на охлаждение (6,3%) и

воплощенная энергия (5%) модели здания с толщиной стены 8 см. Значение разницы

относительно небольшой и незначительный. Этот результат указывает на то, что присутствие панели из силиката кальция

мало влияет на энергию здания. - Винсентиус Тоток N «Международный журнал инновационной инженерии и научных исследований»

Том 2 Выпуск 6 Ноябрь-декабрь 2018 7|Стр.

Рисунок 8. График положения модели здания с оптимальным энергопотреблением (W1) с панелями или без них (W1WP)