Раствор для арболитовых блоков: Кладочный раствор для арболитовых блоков

Кладка арболитовых блоков своими руками без мостиков холода, технология

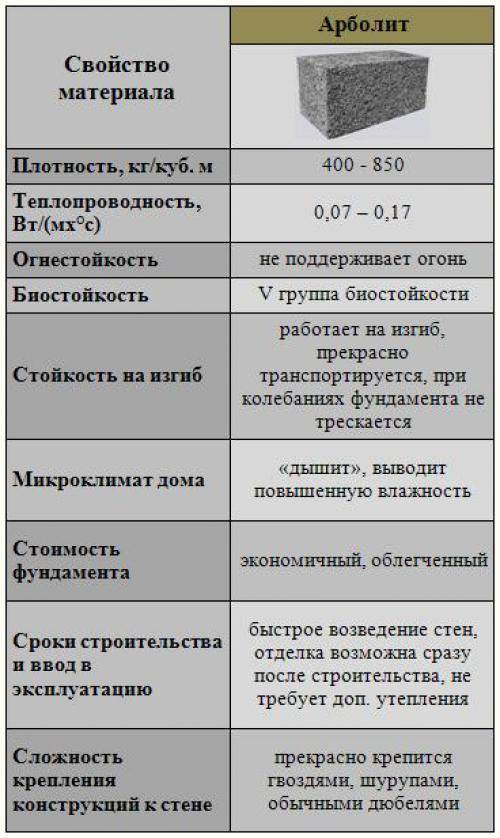

Арболит — легкий бетон с органическим заполнителем древесной щепой (не опилками или стружкой). Материал не перегружает фундамент, хорошо сохраняет тепло, пригоден для жилых и производственных зданий высотой до трех этажей. Он выпускается в виде панелей, плит, стеновых и перегородочных блоков. Построить дом из своими руками сравнительно несложно даже при отсутствии опыта за счет удобного размера и небольшого веса.

Оглавление:

- Нюансы проведения работ

- Виды растворов

- Инструкция по монтажу своими силами

Правила кладки блоков из арболита

Идеальную геометрию, предполагающую отклонения от стандартных размеров до 1 мм, имеют лишь изделия, изготовленные на крупных предприятиях, использующих специальное оборудование, они стоят сравнительно дорого. Чаще для частного строительства покупают камни, произведенные ручным методом. Они дешевле, но отклонения по размерам могут достигать 3 мм.

Чтобы избежать мостиков холода в стенах, можно выполнить швы по технологии терморазрыв. Для этого перед нанесением раствора на ряд камней размещают рейку шириной 4-5 см или ленту — джутовую или из вспененного пенопропилена. Затем наносят по обеим сторонам от ленты или рейки полосы кладочной смеси. Между полосками остается пустое пространство, которое после монтажа следующего ряда заполняется воздухом. Рейку, завершив наносить массу, убирают, ленту можно оставить. Терморазрыв нужен для швов толщиной от 8 мм. Если камни имеют минимальные отклонения по размерам от стандарта, то смесь или клей распределяют тонким слоем (до 5 мм). Дополнительные меры утепления швов не нужны.

Приготовление кладочного раствора

Выбор подходящей разновидности делают на основании качества геометрии блоков. Если нужны швы от 8 мм, то необходимо свести к минимуму потери тепла через них. Поэтому в их состав добавляют различные утепляющие компоненты.

Если нужны швы от 8 мм, то необходимо свести к минимуму потери тепла через них. Поэтому в их состав добавляют различные утепляющие компоненты.

Для стен из арболитоблоков используют следующие виды:

1. Цементно-песчаный. Можно приготовить самостоятельно или купить готовую сухую смесь. Оптимальные пропорции — на 1 часть цемента 3 ч песка. Этот вариант допустим лишь для камней с идеальной геометрией. Широкие швы неизбежно становятся мостиками холода.

2. Перлитовый. Относится к теплым, отличается намного лучшим показателем по предотвращению потерь тепла. Можно купить готовые смеси перлитового песка с цементом, но дешевле делать их своими силами. Для приготовления понадобятся 1 часть цемента, 2 ч обычного песка и 3 части ч из вспученного перлита. Готовить массу лучше в бетономешалке: сначала засыпают перлит, затем вливают воду. Перлит сразу вбирает в себя всю влагу (приобретает вид сухого порошка), при смешивании с цементом и песком начинает ее отдавать, поэтому нельзя добавлять воду до всыпания остальных компонентов.

3. Кладочная теплая масса с микрощепой. Для ее приготовления используют готовую пескоцементную смесь марки не ниже М-200 и обработанную мелкую щепу. По сути получается монолитная арболитовая стена. Микрощепу можно купить у производителей блоков. Расход: 1 мешок (180 л) на 2 м3 раствора. В отличие от перлитовой не дает усадку. Рецепт: 1 часть цемента, 1 ч песка, 2 ч микрощепы, пластификатор — профессиональный или простое жидкое мыло.

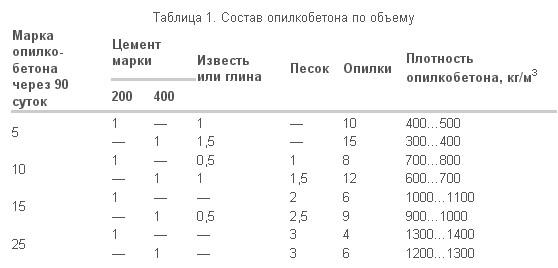

4. Цементно-песчаный с опилками (опилкобетон). Рецепт: 1 ведро цемента, 2 ведра песка, 2 ведра опилок, раствор из 150 г хлористого кальция, 15-20 г жидкого мыла.

5. Клеевые сухие смеси (клеи монтажные). Допустимая толщина слоя для них — 2-5 мм. Готовые массы пригодны для склеивания камней, имеющих отклонения по размерам до 1 мм.

6. Пенополиуретановый клей-пена для изделий из ячеистых бетонов с отклонениями по высоте до 1 мм. Некоторые марки такого средства пригодны только для внутренних стен и перегородок. Расход 1 баллон 850 мл на 10 м2.

При выборе учитывают, что арболит почти не впитывает влагу, содержащуюся в воздухе, но вытягивает ее при монтаже из раствора, поэтому блоки перед установкой нужно обильно смачивать. При использовании клея такой проблемы нет.

Пошаговая инструкция по кладке первого ряда

- Разметить по схеме места расположения дверных проемов и стыков между внешними и внутренними стенами. Для этой цели применять арболитовые камни (без раствора).

- Приготовить массу. Наносить ее на торец, контактирующий со следующим изделием, и верхнюю поверхность.

- На каждом стыке стен установить по два блока под прямым углом по отношению друг к другу. Для первого ряда выбирают камни с минимальными отклонениями по размерам. Между углами натянуть шнуры.

- Уровнем проверить положение элементов.

- Выложить по схеме первый ряд. Арболит режут болгаркой или дисковой пилой, уровнем проверяют точность.

- Продолжают монтаж последующих рядов не ранее, чем через сутки после завершения первого.

Если необходимо ускорить процесс, то в раствор добавляют затвердители.

Если необходимо ускорить процесс, то в раствор добавляют затвердители.

Руководство по укладке остальных рядов блочных стен

- Все последующие ряды начинают размещать с углов.

- Кладку арболита ведут, как кирпичную, в шахматном порядке — вертикальные швы между блоками разных рядов не должны совпадать, смещение делают на полкамня.

- Через каждые два ряда смесь в швах разравнивают по поверхности камней.

- В каждом третьем-пятом ряду поверх раствора настилают армирующую сетку.

- За день выкладывают не более трех рядов.

- Для усиления делают армопояс. Это монолитная железобетонная полоса, на которую опираются плиты перекрытий и стропильная система. Монтируют из специальных U-образных блоков с выемкой. В желоб помещают арматуру и заливают бетон.

- Перемычки над проемами усиливают готовыми железобетонными или металлическими балками. С каждой стороны перемычка должна опираться на стену минимум на 20 см.

Ошибки могут быть связаны с неверным выбором толщины шва и клея, результат — мостики холода.

Кладка блоков зимой

Особенности монтажа при низкой температуре воздуха на улице:

- Резку камней производят заранее, внутри помещения, чтобы не тратить время на эту работу на улице.

- Раствор разводят теплой водой, в отапливаемом помещении. Порции замешивают такими, чтобы смесь не успевала замерзать.

- Укладку блоков делают секциями. Выкладывают сразу до 7 коротких рядов. Тогда смесь успевает схватиться до замерзания под весом уложенных камней.

- В цементно-перлитовый состав допустимо добавлять противоморозные присадки.

Кладка арболитовых блоков

Как правильно армировать и делать перевязки?

Кладка арболитовых блоков не имеет значительных отличий к примеру с кладкой обычного газоблока, но, как и в любом деле присутствуют свои особенности и хитрости. В первую очередь стоит отметить, что арболит – это самый прочный строительный материал, среди всех представителей ячеистых бетонов из органического наполнителя. С отличными показателями плотности и теплопроводности.

В первую очередь стоит отметить, что арболит – это самый прочный строительный материал, среди всех представителей ячеистых бетонов из органического наполнителя. С отличными показателями плотности и теплопроводности.

Структура арболитового блока, заключается в плотном сцеплении щепы, цемента и минерализатора. Ввиду хаотичного расположения щепы, блок становиться ячеистым, то есть имеет небольшие поры, которые позволяют, не только отказаться от утепления, но увеличить сцепление с арболитовыми блоками, расположенными в кладочном ряду. Так как кладочный раствор довольно глубоко проникает внутрь пор снизу, и сверху кладочных рядов. Как следствие швы в стене получаются очень прочными. А благодаря не большой массе и лёгкости монтажа, c кладкой арболитовых блоков, может справиться один человек.

Какой кладочный раствор использовать в кладке из арболитовых блоков?

ЦПС или цементно-песчаная смесь один из самых распространённых и не дорогих вариантов. Швы при высыхании приобретают каменную структуру, что предаёт стене большую прочность, но теплопотери на них значительно увеличиваются. Вследствие чего вероятность появления мостиков холода при кладке цементо песчаной смесью значительно выше. Поэтому такой раствор вполне пригоден в случае постройки сельхоз помещений, гаражей и саун. Что касается рецептуры, то тут все, как и в обычной кладке:

Швы при высыхании приобретают каменную структуру, что предаёт стене большую прочность, но теплопотери на них значительно увеличиваются. Вследствие чего вероятность появления мостиков холода при кладке цементо песчаной смесью значительно выше. Поэтому такой раствор вполне пригоден в случае постройки сельхоз помещений, гаражей и саун. Что касается рецептуры, то тут все, как и в обычной кладке:

- Одна часть цемента марки 400 на две части просеянного песка;

- Либо одна часть цемента марки 500 на три части просеянного песка.

Воду следует добавлять в уже перемешанный сухой состав. Количество воды обычно равно объёмы цемента. Готовый кладочный раствор должен принять сметано образную массу.

Клей для ячеистых бетонов – менее распространённый вариант для кладки арболитовых блоков. Связано это с банальной и не всегда оправданной экономией. Клей для блоков значительно превосходит ЦПС не только удобством в работе, но и прочностными характеристиками. Так как при его изготовлении используется более мелкая фракция песка, марочный цемент и пластификаторы, которые позволяют смеси оставаться подвижной довольно длительное время.

Так как при его изготовлении используется более мелкая фракция песка, марочный цемент и пластификаторы, которые позволяют смеси оставаться подвижной довольно длительное время.

Для средней полосы и юга России, подойдет стандартный арболитовый блок толщиной 300мм. Для северных широт лучше заострить внимание на так называемом «северном блоке» его толщина 400мм.

Некоторые предпочитают кладку арболитовых блоков «на ребро», то есть когда ширина стены составляет 200мм. Такой подход к строительству значительно экономит блоки, но он уместен при постройке не жилых помещений, таких как бани, гаражи, сараи. Среди наших клиентов попадались и те, кто при кладке в пол блока, обкладывал наружную стену клинкерным кирпичом. В таком случае возникает масса проблем не только с перевязкой кирпича к арболитовой стене, но и с мауэрлатом, хотя в итоге толщина несущих стен варьируется в пределах 300-320мм. Но, пожалуй, самое главное – это целесообразность покупки арболитового блока.

Первый ряд кладки арболитовых блоков.

Первый ряд кладки – это самый ответственный момент, потому как именно он задаёт дальнейший уровень всей постройке. Основание должно быть предварительно защищено от влаги, причём не имеет значения из чего изготовлено основание – цокольная лента или фундамент. Гидроизоляцией для кладки первого слоя арболитовых блоков послужит слой рубероида. Так же стоит обратить внимание на цоколь будущей постройки, потому как он позволит снизить водопоглощение у блоков.

Далее необходимо разложить первый ряд арболитовых блоков во всю длину будущей стены. Это необходимо для того чтобы определить точное количество целых блоков и количество блоков которые необходимо подрезать. К слову сказать, арболитовые блоки лучше всего пилятся обычной бензопилой.

Строительной кельмой или мастерком наносим и выравниваем первый слой кладочного раствора, толщина которого не превышает 5-6мм. Стоит отметить, что арболит – пористый материал, часть раствора попадёт в полости между щепками на блоке и толщина кладочного шва будет немного меньше, около 2-3мм. Далее при помощи строительного уровня и угольника выравниваем блок во всех плоскостях. Данная процедура повторяется по всем углам здания.

Далее при помощи строительного уровня и угольника выравниваем блок во всех плоскостях. Данная процедура повторяется по всем углам здания.

Затем, между блоками натягивается шнур, который значительно упростит арболитовую кладку. Далее промазываем кладочным раствором тычковую сторону углового блока и подгоняем его под уровень, стыкуемого блока и натянутого шнура. Таким же образом выкладываются и последующие арболитовые блоки. По истечению 5-6 часов после того как раствор схватился, на верх первого ряда желательно проложить армирующую сетку. Последующие 2-4 рядя армировать не обязательно. Для выравнивания вертикальной плоскости, необходимо пользоваться строительным отвесом.

Нужно ли армировать стены, из арболитовых блоков?

Ввиду не однозначного понимания сути вопроса давайте разберёмся, что Вы подразумеваете под армированием стены.

Если речь идёт об укреплении стены арматурой, то в этом нет необходимости, так как арболитовые блоки обладают прекрасной адгезией.

В случае с армированием кладочного ряда, то лучше всего с этой задачей справиться специальная сетка, которая продаётся в любом строительном магазине. Прокладывается она, через каждые 3-5 рядов.

Если же под армированием мы подразумеваем сетку, которая крепиться на готовую стену, с дальнейшим оштукатуриванием, то в этом нет необходимости. Так как, арболитовые блоки пористые, и благодаря этому свойству обеспечивают отличное прилипание штукатурного раствора. Стоит отметить, что это возможно, лишь в том случае, если на блоках нет следов отработки. Так как некоторые производители в целях экономии смазывают формы не эмульсолом, а отработанным маслом.

Не меньшего внимания заслуживает армо пояс. Армо поясом называют кладочный ряд по всему периметру здания. Внутрь армо пояса укладывается арматура, которая в дальнейшем заливается бетонным раствором. Первостепенная задача армопояса – это распределение нагрузки от цокольного, межэтажного или чердачного перекрытия. Армо пояс необходим для установки мауэрлата, для крепления стропильной системы и в случае если здание больше одного этажа.

Установка армо пояса.

Самый распространённый способ заключается в установке опалубки, внутри которой уложены хлысты арматуры. Далее внутрь заливается цементный раствор. Такой способ очень трудоёмкий, так как необходимо установить опалубку, сколоченную из досок, а после её демонтажа выравнивать армо пояс вровень со стеной. Кроме того такой армо пояс необходимо утеплять.

Менее трудоёмкий способ заключается в установке армо блока, или U-образного арболитового блока. Арболитовые блоки укладываются так же как обычные блоки, только у них есть продольное отверстие, внутрь которого укладывается арматура и заливается цементный раствор. Таким образом, монтаж армо пояса занимает меньше сил и времени.

Как класть арболитовые блоки на плиту перекрытия?

Дом, построенный из арболитовых блоков, способен выдержать не только деревянные перекрытия, но и бетонные. Безусловно, для более подробного расчёта необходима консультация специалиста, так как каждый проект индивидуален. Любой инженер примет в расчёт вес постройки, несущую способность почвы, и вес мебели которая будет на этажах здания. Так что Вам следует заранее всё хорошенько обдумать.

Любой инженер примет в расчёт вес постройки, несущую способность почвы, и вес мебели которая будет на этажах здания. Так что Вам следует заранее всё хорошенько обдумать.

Если Вы планируете массивную трёх этажную конструкцию, на втором этаже которого будет бытовая техника или другие тяжёлые предметы, то следует рассмотреть вариант с бетонным перекрытием. Арболитовые блоки укладываются, так же как и вначале первого этажа, только на плиту перекрытия второго.

Если Вы планируете эксплуатировать второй этаж без серьёзных нагрузок, то можно обойтись и деревянным перекрытием. Стоит отметить, что балки или лаги, в местах, где они опираются на меж этажный армо пояс должны быть хорошо изолированы, как правило это рубероид либо аналогичный гидроизоляционный материал. Это необходимо, для того чтобы конденсат который образуется при температурных перепадах не попадал внутрь арболитовых блоков.

Кладочный ряд без мостиков холода.

Для того, чтобы снизить к минимуму теплопотери образующиеся в кладочном шве, необходимо учесть несколько правил.

- В первую очередь стоит обратить внимание на геометрию арболитового блока, допустимое отклонение не должно превышать 5мм. Такими пропорциями может обладать арболитовый блок, изготовленный строго по ГОСТу и только методом вибропрессования в металлической форме, а не на так называемой несушке.

- Толщина кладочных швов не более 3мм. Опять же соблюдение такой толщины возможно только на качественном арболитовом блоке, изготовленным по ГОСТу.

- Не желательно использование других строительных материалов в арболитовой кладке. Связано это с тем, что арболит отличается высокой паропроницаемостью, и как следствие вода в нём не остаётся. В таких случаях используют разнообразные минеральные ваты, и ни в коем случае пеноплекс, пенопласт и тому подобные материалы.

Дверные и оконные проёмы в арболитовой кладке.

Как правило, все проёмы в доме заранее запланированы, но случается так, что в процессе возведения дома, хозяин решил установить дополнительный оконный или дверной проём. Еще одной отличительной особенностью арболитовых блоков является лёгкость обработки. Арболит очень тяжело сломать, но легко распилить обычной бензопилой. Лучше всего с этой задачей справиться цепь с победитовой напайкой.

Еще одной отличительной особенностью арболитовых блоков является лёгкость обработки. Арболит очень тяжело сломать, но легко распилить обычной бензопилой. Лучше всего с этой задачей справиться цепь с победитовой напайкой.

После того как проём был выпилен, арболитовые блоки, на местах где был произведён срез необходимо обработать био защитной пропиткой, которой пропитывают древесину от паразитов, плесени и грибка.

Ввиду того что арболитовые блоки практически не дают усадки, нет необходимости в установке обсадной рамы или как её называют – закладная. Для усиления можно воспользоваться U-образным блоком.

Строительство дома из арболитовых блоков в зимний период.

Наверное, ни для кого не секрет, что строится зимой гораздо выгоднее, так как строительный сезон начинается с середины марта. Спрос на строительные материалы растёт, как следствие растёт и цена на них. Не говоря уже о стоимости на услуги рабочих и техники. Для того, что бы немного сэкономить на стройке следует учесть ряд следующих факторов.

- Необходимо заранее приготовить доборные блоки, для того чтобы не заниматься их подгонкой на морозе.

- Сухие строительные смеси, такие как клей или цементный кладочный раствор необходимо размешивать в тёплой воде, небольшими порциями. Так как от замёрзшего раствора толку будет мало.

- Кладку необходимо производить не рядами, а секциями по пять-семь рядов. Потому как раствор под весом арболитовых блоков успел схватиться, а не замёрзнуть.

- При кладке арболитовых блоков в зимнее время нельзя мешкать, так как попросту кладочный раствор не должен замёрзнуть. Особенно это стоит учитывать при выравнивании кладочной секции.

- Арболитовые блоки уложенные на поддоны следует укрыть. Так как вода, попавшая на блок потом смешается с кладочным раствором, что значительно увеличит время схватывания на швах. Стоит отметить, что арболитовые блоки не боятся мороза, посему утеплять из нет необходимости.

- Что касается противоморозных строительных присадок то тут все, так же как и других строительных блоков.

Всё зависит от Вашего опыта и финансовых возможностей.

Всё зависит от Вашего опыта и финансовых возможностей.

Самые распространённые ошибки в кладке стен из арболитовых блоков.

Главная и самая распространённая ошибка – это его утепление паронепроницаемыми утеплителями, такими как пенопласт и тому подобными утеплителями. Арболитовые блоки не нуждаются в утеплении! Так как они прекрасно сохраняют тепло зимой и прохладу летом.

Не меньшего внимания заслуживает кладочный шов. Он не должен быть очень широким. Для того чтобы снизить тепло потери лучше использовать клей для ячеистых бетонов.

К остальным ошибкам можно отнести приобретение арболитового блока у гаражных производителей. Чтобы потом не жалеть о потраченных деньгах попросите у производителя сертификат качества или съездите на производство.

системы и методы выполнения работ

Строительство из арболитовых блоковПроцесс работ и кладка арболитовых блоков, это не сложный строительный процесс. Особенно, если знать характеристики и свойства самого арболита.

Особенно, если знать характеристики и свойства самого арболита.

Из чего изготавливаются арболитовые блоки

На данный момент применение материала в строительстве стало встречаться довольно часто. Обусловлено это тем, что материал имеет высокие технические показатели и свой определенный состав.

Состоит арболит:

- Из сульфатного цемента.

- Портландцемента.

- Связывающих веществ.

- Стружки, опилок и так далее.

- Целлюлозного сырья.

- Минеральных ферментов.

- Химических добавок.

- Жидкости.

- Все материалы прошли испытания на прочность и надежность.

- Используют их в определенном количестве.

- Изготавливается арболит только на специальных заводах.

- Но, есть возможность при помощи оборудования сделать его в домашних условиях.

- Для этого понадобятся все выше перечисленные ингредиенты и инструкция.

Технологические особенности и свойства материала

Особенности материала и характеристикиУже давно был установлен тот факт, что арболитовые блоки являются самым оптимальным решением для строительства жилого дома. Цена на этот строительный материал доступная, что дает возможность использовать его и для других целей.

Рассмотрим подробнее почему?

- Арболитовые блоки имеют крупную пористую структуру.

- Благодаря чему есть возможность поддерживать в помещении постоянный температурный режим.

- Влажность воздуха в строении также находится на одном и том же показателе (при правильной эксплуатации здания).

- По своим свойствам и характеристикам арболитовые блоки немного похожи на свойства древесины.

Свойства арболитовых блоков:

- Этот материал является экологически чистым, так как не содержит синтетических веществ и элементов.

Изготавливается он только из чистого сырья.

Изготавливается он только из чистого сырья. - Арболит не подвергается воздействию огня. Этим обеспечивается безопасность строения в случае пожара.

- Блоки имеют нестандартные размеры, которые очень помогают выстроить дом быстро и просто.

- Они имеют меньшую массу, чем кирпич. Таким образом, не создается нагрузка на фундамент дома.

- Несмотря на свой небольшой вес, блоки выдерживают значительные нагрузки и способны нести на себе любой вид крыши (на деревянном или металлическом каркасе).

- Арболит довольно просто подвергается разрезанию.

- Благодаря своей структуре и составу блоки дышат, и тем самым обеспечивается благоприятный микроклимат в помещении.

- Материал имеет высокий показатель теплопроводности, что позволяет обойтись без дополнительного утепления.

- Самым главным свойством арболита является то, что структура и состав его не способен подвергаться воздействию гниения, чего нельзя сказать о древесине.

- Материал свободно переносит любые климатические и погодные явления. Его структура от такого воздействия не изменяется на протяжении длительного времени эксплуатации.

- Арболит не боится морозов. Ему не страшны температурные изменения. Даже если дом на протяжении длительного времени не отапливается, то в нем за небольшой промежуток времени можно создать оптимальную температуру, так как сразу в помещении будет прогреваться воздух, а не стены.

Виды и марки арболитовых блоков

Марки арболитовых блоковНа данный момент в строительстве используется два вида арболитовых блоков:

- Теплоизоляционные.

- Конструкционные.

Все они разделяются на марки и подвиды:

- Прочность арболита зависит от его марки.

- Самыми прочными и надежными считаются арболитовые блоки марки 50.

- Все блоки марок менее 50 могут также использоваться для строительства, только нужно правильно рассчитывать нагрузки на материал.

- Есть еще марки: 5-10-15-25-35.

- Из аналогичных марок изготавливаются не блоки, а плиты из арболита.

- Их спектр применения заключается в утеплении и изоляции наружных стен строения.

Второй размер материала подойдет больше для строительства межкомнатных перегородок.

Выполнение кладки арболитовых блоков

Кладка арболитовых блоковАрболитовые блоки кладутся довольно быстро и просто, все работы можно произвести самостоятельно.

Рассмотрим процесс работы:

- Кладка из арболитовых блоков проста благодаря размерам материала.

- Внутри каждого блока имеет терморазрыв, который и обеспечивает теплоизоляцию строения.

- Кладка каждого блока выполняется: в 0,5 блока или в 1 блок.

Благодаря тому, что кладка выполняется аналогично кладке кирпича, то выполняется она своими руками:

- Если в процессе кладки заполнять терморазрыв бетонным раствором, то прочность стены из арболитовых блоков увеличивается.

- Есть различные технологии кладки арболитовых блоков: с заполнением терморазрыва и без.

По своей технологии кладки и возведения стен строения из арболитовых блоков схожи с саманными кирпичами. Они имеют практически такие размеры и аналогичные свойства в применении.

Для того чтобы сделать кладку арболитовых блоков понадобится:

- Залить основание строения, которое бы соответствовало его размерам и весу кровельной конструкции.

- Затем изготавливается бетонный раствор, в который для большей прочности вмешиваются специальные добавки.

- Сам раствор изготавливается из портландцемента, очищенного песка и воды.

- Основанием для кладки арболитовых блоков может быть: монолитный, свайный, столбчатый фундаменты.

- Такие типы основания являются самыми оптимальными для строения.

- Если строение одноэтажное, то достаточно использовать кладку в 0,5 блока.

- Если же строение двух- или трехэтажное, то лучше применить кладку в 1 блок.

Из инструментов для кладки понадобится:

- Строительный уровень.

- Отвес.

- Мастерки.

- Емкость для более удобного использования раствора.

- Болгарка со специальными насадками для разрезания материала.

- Арматурная сетка небольшого размера, которая может прокладываться между блоками для более прочного их скрепления.

Сама кладка выполняется при помощи бетонного раствора и весь процесс похож на кладку кирпича.

Выполнять кладку нужно начиная с углов строения. Таким образом, несущие угловые конструкции будут более прочные, и состоять из цельного материала.Кладка выполняется постепенно:

- Изначально раствор накладывается на основание и на него ставятся при помощи строительного уровня блоки.

- Они надежно закрепляются.

- Толщина бетонного раствора не должна превышать 15-20 мм.

- Далее кладутся блоки по сторонам. Сверху накладываться сразу нельзя, так как плоскость стены под весом арболитовых блоков нарушится.

Отделка арболитовых блоков, как наружная, так и внутренняя, выполняется с применением современных облицовочных материалов, но тут стоит учесть вентиляционный зазор в работах, так как материал дышит. На видео можно просмотреть процесс работ, связанных с кладкой материала.

Делаем арболитовые блоки своими руками.

Оборудование для производства арболитовых блоков

Оборудование для производства арболитовых блоковАрболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих. - Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин. - Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя. - Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

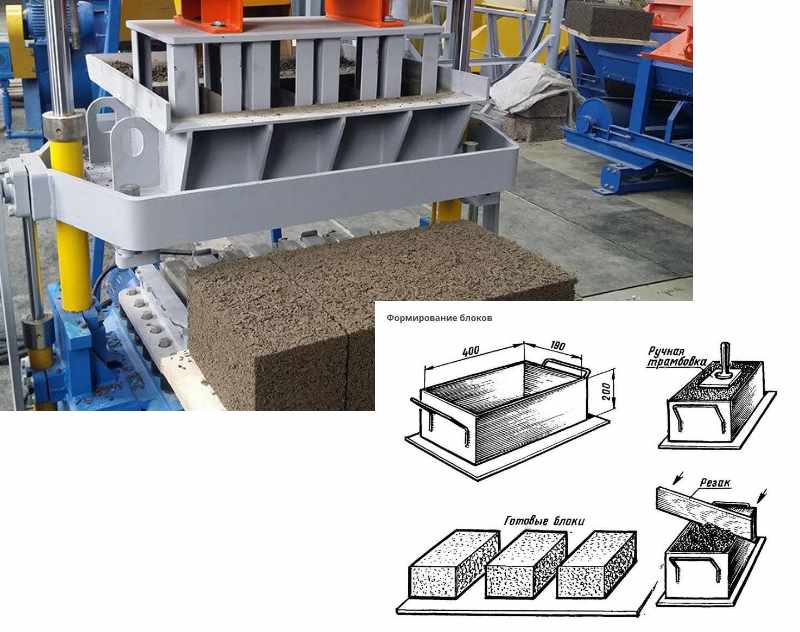

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; - большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение).

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

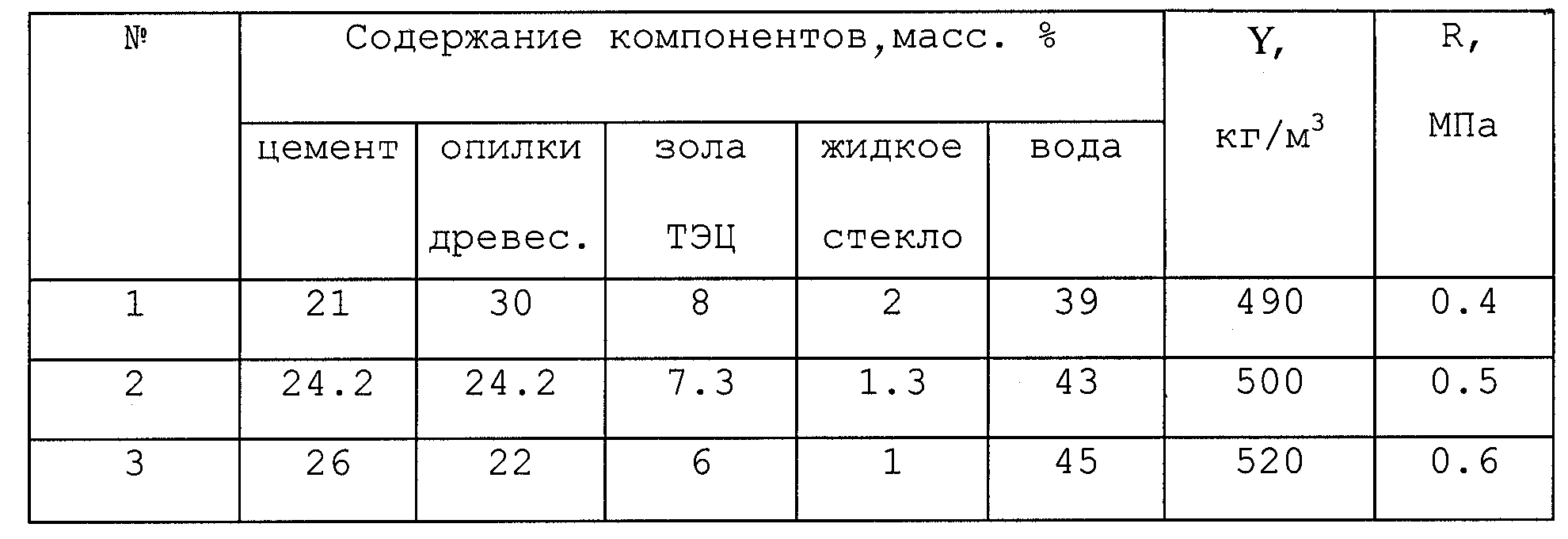

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается.

Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. - Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

Арболитовые блоки своими руками: технология, пропорции, состав (+видео)

Благодаря современным экономичным материалам, постройка своего дома уже не кажется несбыточной мечтой. Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Свойства арболитовых блоков

Арболит – это легкий бетон с крупными порами. Технология производства предусматривает, что в его состав входит органический целлюлозный заполнитель (рисовая солома, древесная дробленка, сечка тростника), минеральное вяжущее вещество (цемент М500), вода и химдобавки – пластификаторы, ингибиторы коррозии стали, парообразователи. Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Этот материал стойкий к механическим повреждениям, имеет хорошую паропроницаемость – 0,11 мг/м·ч·Па. Он позволяет сделать расход материалов, раствора намного меньше. Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Совет прораба: замена кирпичной кладки арболитом позволит снизить массу здания в 7-8 раз.

В зависимости от плотности, арболитовые блоки изготавливаются как теплоизоляционный (класс В0,35; В0,75, В1), конструкционно-теплоизоляционный (класс В1,5; В2; В2,5) и конструкционный материал (В3,5).

Преимущества арболитовых блоков

- Высокий уровень теплоизоляции (теплопроводность – 0, 07 – 0, 17 Вт/мК), огнестойкости (не поддерживает горение в течение 0,75-1,5 часа), морозостойкости.

- Быстрая кладка и хорошая плотность до 600 кг/м3.

- Экологичность (на 80-90% состоит из древесной щепы).

- Низкая гигроскопичность (плохо впитывает влагу).

- Отсутствие необходимости в дополнительном утеплении.

- Нет лишней нагрузки на фундамент, так как снижается масса здания, низкий уровень усадки (0,4-0,5).

- Состав изделий обеспечивает хорошую сцепляемость с отделочными материалами.

- Изделия отлично поддаются моделированию (резка, фиксация крепежей).

Совет прораба: себестоимость 1 м² стены жилого дома из арболита обойдется в несколько раз дешевле, чем при использовании других материалов с похожими техническими характеристиками.

Технология создания арболитовых блоков своими руками

Сделать арболитовые блоки своими руками в домашних условиях вполне реально. Но нужно учитывать, что их технические характеристики могут отличаться от тех, которые будут у заводской продукции согласно ГОСТу19222-84, СН 549-82.

Первый этап производства блоков – это изготовление деревянных опилок, щеп. Оптимальные размеры:

- длина 30-60 мм;

- ширина 2-10 мм;

- толщина до 10 мм.

Для нейтрализации сахара в древесине в заводских условиях используют сернокислый алюминий, а в нашем случае опилки высушивают на солнце не меньше 40-80 дней. Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Затем, для того чтобы очистить от мусора, заготовку пропускают через сито. Ее нужно замочить в смеси воды и жидкого стекла (как вариант: смешать портландцементом и пластификатором). Альтернативный способ – замочить стружку в гашеной извести (5:10%) на 3 часа. После того как стечет жидкость, ее можно использовать для замеса. Изготовление состава происходит в бетономешалке в пропорции 1:2:6 (цемент, песок, опилки). Сначала соединяют опилки с водой, потом добавляют жидкое стекло и цемент. Масса должна быть пластичной и однородной.

Для того чтобы у блоков была правильная геометрическая форма, смесь заливают в металлические формы (20 см*20 см*50, 30 см*20 см*50 см), смазанные петромином, оббитые линолеумом или обтянутые пленкой и смазанные жидким мылом. Мастера советуют выкладывать массу поэтапно, каждый раз, хорошо трамбуя слой.

Раствор после помещения в форму встряхивают для устранения воздуха. Сэкономит время и улучшит результат в домашних условиях использование специального станка для производства арболитовых блоков. Одну сторону блока можно декорировать: залить сверху цементным раствором, зафиксировать фрагменты плитки, создать рельеф. Через сутки изделия можно вынимать из формы. Потом блоки должны сушиться несколько недель при температуре не менее 15° (это важное условие). Если поверхность будет иметь изъяны, ее дополнительно шлифуют. При необходимости проводится армирование. Цены на арболитовые блоки колеблются от 50 до 200 р. за штуку.

Форма для арболитовых блоков

Арболит – это один из лучших стеновых материалов для строительства малоэтажных зданий, возведения высотных строений каркасной конструкции. Рецепт его состава не очень сложен, и при соблюдении технологии процесса, нужных пропорций, изделия получатся прочными и надежными, даже если они сделаны своими руками.

Видео

youtube.com/embed/Q-PLQ4Y4SYk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

производство и кладка своими руками. Как построить дом из арболитовых блоков быстро и качественно Как выкладывать стену из арболита

Что такое арболитовые блоки

Массовое изготовление арболитовых блоков началось еще в середине 20-го века. Тогда этот материал стал пользоваться необычайным спросом. Арболит и все производимые из него строительные материалы прошли полностью все стадии испытания.

Примечание. После испытаний, проведенных учеными, установилось, что такой материал считается самым оптимальным для возведения жилого дома.

Представляет собой смесь из:

- Портладнцемента.

- Сульфатного цемента.

- Отходов лесоперерабатывающей промышленности (стружка, опилки и прочиее).

- Связывающий элементов.

- Минеральных ферментов.

- Органического целлюлозного сырья.

- Химических добавок.

- Воды.

Процесс изготовления такого материала довольно сложный и требует особых познаний. Но, это не мешает простому человеку изготовить его своими руками. Такой вариант также возможен.

Технические характеристики и свойства арболитовых блоков

По своей структуре в составе арболитового блока находится около 90% древесных материалов. Этот процент дает возможность считать сам материал экологически чистым, который не наносит вреда человеческому здоровью и окружающей среде. Особенности материала:

- Арболитовые блоки имеют отличную звуко- и теплоизоляцию. По последнему показателю они превосходят кирпич в несколько раз. Благодаря свойствам такого материала есть возможность внутри помещения создавать благоприятный микроклимат и постоянно поддерживать одну и ту же температуру.

Важно! Стоит учесть, что если строение возведено из кирпича или любого другого строительного материала, то при обогревании конструкции первоначально станут прогреваться ее стены и только потом внутренний воздух.

С применением арболитовых блоков изначально в помещении прогревается воздух и только потом сам материал.

- Прочность арболита обусловлена его структурой и составом сырья. Так как состоит он из довольно большого количество и разнообразия цементных растворов и связывающих веществ, то плотность структуры будет довольно высокой, что и придает надежность материалу.

- Арболитовые блоки не способны реагировать на влажные погодные или климатические условия (внешний климат или внутренний микроклимат). Даже если дом на протяжении длительного периода времени не отапливается, то сырость в нем не будет присутствовать. Они не впитывают влагу и при этом не деформируются.

- Материал спокойно переносит воздействия прямого источника огня. Обусловлено это тем, что в его составе есть цемент и химические добавки, которые не только повышают прочность, но и защищают материал от различного рода воздействий.

- Основным преимуществом арболита является его устойчивость гниение.

В нем никогда не заведутся различные насекомые или грызуны. Он является морозостойким материалом, который способен выдерживать очень низкие температурные колебания. Также он не реагирует на высокие температуры. Структура его остается неизменной на протяжении всего срока эксплуатации.

В нем никогда не заведутся различные насекомые или грызуны. Он является морозостойким материалом, который способен выдерживать очень низкие температурные колебания. Также он не реагирует на высокие температуры. Структура его остается неизменной на протяжении всего срока эксплуатации. - По сравнению с кирпичом, цена на арболитовые блоки довольно низкая. Они имеют различные размеры, которые в отличии от других материалов на несколько порядков больше.

Совет. При выборе для строительства дома арболитовых блоков есть возможность сэкономить на самом материале, так как его размеры нестандартные.

Разновидности арболитовых блоков

Основными параметрами материала являются:

- 50х25х15 см.

- 30х20х50 см.

- 51х18.8х30 см.

Подробнее:

- Каждый для себя выбирает оптимальный вариант. Как советуют профессионалы, блоки размером 30х20х50 см предназначаются для возведения несущих стен конструкции. Они очень прочные и способны выдерживать довольно большие нагрузки.

- Для межкомнатных и других внутренних перегородок применяется арболит, который имеет размеры 20х20х30 см. Он менее прочный, и обладает такими же характеристиками и свойствами.

Совет. Чтобы повысить качества и свойства материала будет обязательным сделать внутренние и наружные отделочные работы.

- Для этого на данный момент есть огромное количество материалов, которые могут быть по техническим показателям аналогичны самим арболитовым блокам.

Совет. Лучше выбирать именно такие материалы, так как арболитовые блоки дышат, если использовать очень герметичные материалы, то есть допустимость появления влаги под отделкой.

- Срок эксплуатации арболитовых блоков практические не имеет никаких ограничений, особенно, если все работы по их укладке и отделке выполняются правильно и качественно.

Арболитовые блоки имеет две разновидности:

- Конструкционный арболит.

- Теплоизоляционный.

Марки:

- Есть несколько марок арболитовых блоков, которые имеют разную плотность структуры и от этого зависит их прочность:5, 10, 15, 25, 35, 50. Самыми прочными и устойчивыми к любым воздействия считают арболитовые блоки марки 50.

Очень часто из арболита изготавливаются не только блоки, но и плиты. Они используются для утепления и изоляции строения,но их поверхность также требует отделки, так как они не имеют привлекательного внешнего вида.

Особенности материала

Арболит относится к композитным стройматериалам. Когда-то он уже пользовался достаточно большим спросом в жилом строительстве. На его основе было построено немало домов, в том числе и в качестве эксперимента в Заполярье. Затем материал был незаслуженно забыт и только сейчас вновь стал востребованным.

Он представляет собой легкий бетон с наполнителем в виде древесной щепы хвойных и твердолиственных пород. В нем присутствует также некоторое количество вполне мирных добавок и присадок, улучшающих эксплуатационные качества материала, но не влияющих на его экологичность.

Блочный арболит

Выпускается арболит в основном в виде блоков, облегчающих процесс строительства домов, но может производиться и для заливки опалубки. Бывают такие разновидности этого материала, как:

- конструкционный;

- теплоизоляционный.

Применяются арболитовые блоки преимущественно для малоэтажного строительства. Используется материал для постройки зданий самого различного хозяйственного назначения.

Внимание! Есть у данного материала и некоторые ограничения в применении – это помещения с повышенной влажностью, а также те, в которых существует возможность присутствия агрессивных газов.

Из-за высокого содержания древесины в составе и безопасности используемых добавок данный материал характеризуется довольно высокими экологическими качествами. Они вполне сравнимы с характеристиками натуральной древесины. Обладает арболит и другими весомыми преимуществами, практически не имея при этом каких-либо значительных недостатков.

Как выполняется кладка арболитовых блоков

Технологии кладки арболитовых блоков могут быть разными. Есть кладка в 0,5 блока или в 1 блок. Большее количество блоков, как правило, не используется, так как материал обладает большими размерами. Итак:

- Толщина стен дома, который выстроен из арболитовых блоков может достигать 50 см.

- Практически, как саманные стены, которые по своим свойствам аналогичны арболитовым.

- Для выполнения работ самостоятельно понадобится бетономешалка, которая замешивает раствор бетона довольно быстро и качественно.

Также потребуется:

- Раствор бетона.

- Мастерок для использования раствора.

- Строительный уровень для ровной кладки арболитовых блоков.

- Емкость для удобного использования раствора.

Совет. У такого строения, как из арболитовых блоков должно быть хорошее основание. Как таковую усадку оно давать не будет, но могут действовать на дом перемещения грунта или его деформация под воздействием климатических или погодных условий.

Как правило, под строение из арболита используется монолитный фундамент или столбчатый. Все зависит от этажности строения. Изначально приготавливается бетонный раствор, для этого понадобится:

- Вода.

- Песок.

- Цемент.

Проведения работ:

- Песка понадобится 3 ведра на 1 ведро цемента. Вода добавляет при перемешивании и оценке структуры средства. Консистенция раствор бетона должна быть не слишком густой.

Совет. Чтобы увеличить прочность раствора и время его высыхания, необходимо добавлять в него специальные средства.

- Берется первый арболитовый блок и укладывается в углу будущего строения. Накладывается раствор на подготовленную поверхность основного фундамента, на сам материал класть его не нужно. При помощи строительного уровня выставляется блок и только после этого плотно прижимается. Излишки раствор убираются мастерком.

- Следующий блок кладется рядом. Но тут стоит учесть, что раствор наносится не только на поверхность фундамента, но и на боковую сторону блока, которая будет соприкасаться с первым.

Расстояние между ними должно быть равномерным и для этого используются специальные приспособления. Опытные строители работы такого типа выполняют на глаз, так как знают все тонкости.

Расстояние между ними должно быть равномерным и для этого используются специальные приспособления. Опытные строители работы такого типа выполняют на глаз, так как знают все тонкости.

Совет. Выкладываются арболитовые блоки несколькими рядами. По внешнему виду кладка должна напоминать «шахматку».

- Обусловлено это тем, что материал должен быть между собой перевязан и надежно скреплен. Два-три ряда в день по всему периметру будущего строения будет достаточно. Сохнет раствор в течении суток, если в него не добавляются затвердители. На следующий день уже начинается кладка последующих рядов.

Совет. Чтобы использовать затвердители правильно, на их упаковке есть инструкция. Согласно ей и выполняются все действия по их добавлению в раствор.

Кладка из арболитовых блоков выполняется довольно быстро и просто. Стоит изначально проконсультироваться со специалистами в этой области, которые подскажут, как правильно выполнять работы. На видео показан такой процесс от начала и до его завершения.

На видео показан такой процесс от начала и до его завершения.

Советы и рекомендации

Чтобы обеспечить долговечность и надежность постройки, необходимо соблюдать следующие правила:

- Необходимо сделать качественную и прочную гидроизоляцию, так как арболит сильно гигроскопичен.

- Обязательно обустроить цоколь, высотой 50-60 см.

- Кровлю нужно вынести за пределы стены на 30-50 см.

- Производить отделку следует сразу после строительства.

- Для одноэтажных домов допустимо использование блоков меньшей плотности, в ином случае — потребуется большая плотность, так как конструктивные элементы не выдержат веса постройки.

- Важно увлажнять блок перед укладкой, иначе они вытянут всю воду из раствора.

- Если в доме имеется мансарда, то утепляется потолок и крыша.

- В процессе работы используется классический цементный раствор или специальная смесь.

- Если в работе используется металл, то его следует защитить от коррозии, так как арболит негативно на него воздействует.

Арболит — это качественный и долговечный материал, который часто используется в строительстве. Однако монтаж блоков имеет некоторые нюансы, которые нужно соблюдать, чтобы получить надежный и красивый дом.

Чем отделать арболитовые блоки снаружи

Чтобы обезопасить строительный материал от губительных воздействий погодных или климатических условий, должна быть выполнена качественная отделка. Самыми оптимальными материалами для облицовки арболитового дома будут:

- Штукатурка.

- Кирпич.

- Декоративный или природный камень.

Рассмотрим подробнее:

- Этот выбор обусловлен тем, что технические характеристики такого типа отделки аналогичны арболитовым блокам.

- Все эти материалы дышат и создают в помещении благоприятный микроклимат. Также они имеют широкий ассортимент оформления, и создать с ними интересный дизайн всего строения будет очень легко.

Совет. В процессе отделки лучше всего сделать изоляцию дома и утепление.

Для этого используются аналогичные материалы:

- Пенопласт.

- Экструдированный пенополистирол.

- Пенополиуретан.

Эти материалы легкие и не создадут дополнительной нагрузки на дом.

Совет. Обязательный будет сделать вентиляционный зазор в строении, который позволит выводить влагу.

Как правило, его размер составляет не менее 10 см. И под саму отделку стоит изначально предусмотреть основание. Его можно будет в процессе строительства подлить, но лучше сделать общий фундамент и для отделки, и для несущих конструкций.

Арболитовый блок производится из бетона (в качестве вяжущего) с органическими наполнителями и рядом добавок, которые предотвращают гниение наполнителя, обеспечивают затвердевание связующего и сцепление с щепой и другими материалами.

Себестоимость арболитовых блоков относительно невысока:

- порядка 2500…3000 р/м3, если брать только материалы для кустарного производства;

- если подход профессиональный, то с учетом вложений в оборудование и его нормальной амортизацией, себестоимость может быть и меньше.

Вы меньше в итоге тратите электричества, можете закупать сырье оптом (его стоимость реально на 20…25% меньше, чем отпускная цена в рознице). Средняя цена реализации готового продукта на февраль 2020 г. составляла порядка 4000 руб/м3 (цена указана примерно, так как реально цены отличаются в зависимости от качества и сырья).

Вы меньше в итоге тратите электричества, можете закупать сырье оптом (его стоимость реально на 20…25% меньше, чем отпускная цена в рознице). Средняя цена реализации готового продукта на февраль 2020 г. составляла порядка 4000 руб/м3 (цена указана примерно, так как реально цены отличаются в зависимости от качества и сырья).

Свойства арболита

Преимущества и недостатки

В процессе проектирования дома из деревобетона следует всесторонне изучить свойства и характеристики арболита. Основными преимуществами этого материала являются:

- Хорошие показатели теплоизоляционных свойств. Присутствие в составе материала опилок древесины способствует повышению этого показателя. Теплая штукатурка, применяемая в современном строительстве, производится по аналогичному принципу.

- Прочностные характеристики находятся на уровне показателей, которыми обладает шлакоблок, ракушняк или газобетон.

- Срок эксплуатации не отличается от традиционных материалов при условии правильного выполнения технологических операций в ходе производства и соблюдения правил укладки и отделки.

- Относительно небольшая масса арболитовых блоков существенно облегчает ведение работ с ними.

- Производство материала достаточно простое и не сопряжено со значительными материальными затратами. Найти материалы для изготовления арболита своими силами не составляет труда, при этом можно обойтись без использования специального оборудования.

Арболитовые блоки

При всех положительных качествах арболита, материал не лишен ряда недостатков:

- Присутствие в составе арболита значительного количества древесных опилок обуславливает подверженность его воздействию влаги, что может привести к разрушению материала. Для того, чтобы защитить материал от разрушения, применяется оштукатуривание поверхности блоков, которое, кроме того, придает им дополнительную прочность. Ситуация в данном случае подобна с той, когда при строительстве применяется ракушняк. Он также при отсутствии штукатурки хрупок и выкрашивается под влиянием внешних факторов. Нанесение штукатурки придает материалу высокую прочность.

- Для мелких грызунов арболит может служить и жильем, и пищей. Чтобы ликвидировать эту проблему, создается цоколь из бетона с толщиной не менее 500 мм и высотой порядка полуметра. Прекратить атаки грызунов можно путем закладки сетки-рабицы под слой штукатурки.

Классификация блоков арболита

Материал подразделяется в зависимости от следующих признаков. Плотность при полном высыхании:

- 500 кг/ м. куб. – теплоизоляционный;

- 500-850 кг/м. куб. – конструкционный.

Наполнитель

Состав наполнителя:

- древесная щепа;

- рисовые стебли и хлопчатник, остатки стеблей льна и конопли.

Назначение:

- материалы, обладающие малой плотностью, применяют для устройства теплоизоляционного слоя помещений и для создания перегородок между комнатами, а также в качестве стен, которые не являются несущими;

- при повышенной прочности материала, его используют при возведении стен, несущих нагрузку.

Технические характеристики

Прочностные характеристики арболита находятся в соответствии задачами, поставленными перед ним в соответствии с плотностью блока.

- Средняя плотность зависит от используемых компонентов в качестве наполнителя и связующего вещества. При росте плотности происходит увеличение прочности и, соответственно, повышается класс материала.

- Показатели теплопроводности увеличиваются с ростом количества связующего компонента в арболите. Повышение теплопроводности приводит к ухудшению прочностных свойств и потере конструкционных свойств.

- Морозоустойчивость находится на уровне 25-50 циклов.

- На степень усадки влияет плотность блока. Она возрастает при снижении этого показателя.

- Водопоглощение составляет 45-80%, что значительно превосходит этот показатель у других материалов.

- Паропроницаемость материала отличается высокими значениями, которые соответствуют аналогичному показателю древесины.

- Огнестойкость материала находится на высоком уровне. Арболит не способен поддерживать процесс горения и обладает возможностью длительное время выдерживать воздействие высокой температуры.

- Звукопроницаемость арболитных блоков находится на уровне, сопоставимом с натуральным деревом.

- Максимальное число этажей зданий, сооруженных из арболита, не превышает трех.

- Стоимость материала вполне доступна для массового потребителя.

Арболитовые блоки объединяют в себе свойства различных материалов

Рецепт и технология

Наполнитель

В качестве основы арболита (80-90% готового блока) используется щепа и опилки не мягких пород древесины. Возможно применение и других твердых частей растений (кора, солома, твердые стебли и т. п.). Все сырье предварительно обрабатывается: фракция строго регламентирована ГОСТом и не должна превышать 40 мм в длину, по ширине — до 5 мм.

В сырье допускаются примеси органического происхождения с той же фракцией. Объем включений — не более 5%.

Важное примечание. Песок, как наполнитель, в арболитовом блоке не используется. Его можно применять при производстве опилкобетона — это материал на той же основе, но из более мелкой фракции опилок.

В этом состоит отличие этих строительных материалов: арболит по ГОСТу производится без песка.

Вяжущее

В качестве вяжущего используют цемент и гипсовые вяжущие материалы:

- портландцемент марок М300, М400 и выше;

- портландцемент с добавками для повышения морозорстойкости;

- сульфатостойкий цемент, если используются сульфаты при приготовлении смеси;

- гипсоцементно-пуццолановые вяжущие. Это смеси на основе гипса и портландцемента с различными добавками, отличаются прогнозированным твердением.

Вяжущего используют порядка 250-300 кг на 1 м3 готовой продукции.

Отдельные добавки:

- хлорид кальция;

- сульфат алюминия;

- сульфат натрия;

- хлористый алюминий.

Добавки вводятся в цемент для лучшего связывания компонентов смеси: они нейтрализуют негативное действие сахаров в древесине, которые ослабляют химические реакции гидратации при застывании блоков. Объем химических добавок должен составлять 2…4% от количества цемента.

В качестве добавки также вводят жидкое стекло (силикаты) в объеме до 10 кг на 1 м3 блоков из арболита.

Вода

Вода как компонент должна быть очищенной, нехолодной (20…25 °С). Объем воды:

- на все процессы — до 400 л;

- на смешивание с цементом — до 250 л.

Армирующий каркас

ГОСТ допускает использование армирования арболита металлическими сетками, стержнями.

Техпроцесс

Оборудование для производства арболитовых блоков:

- щеподробилка;

- устройство для просеивания щепы;

- смеситель;

- формы для блоков.

Площадь для установки производительностью 1 м3 — порядка 10…20 м2, складские площади для малых объемов производства — сухое помещение минимум на 30…40 м3 полезного пространства.

В подготовленную щепу в работающем смесителе вливают воду. После добавляют негашеную известь. Смешивают порядка 10 минут для наибольшего выравнивания смеси по объему. Результат — органика темнеет, в конце процесса приобретает насыщенный коричневый оттенок. На 1 м3 щепы применяется порядка 100 л воды и 2,5-3 кг извести.

На 1 м3 щепы применяется порядка 100 л воды и 2,5-3 кг извести.

После вводят воду, вяжущее и добавки (если они ранее не введены в цемент). Вода должна быть теплой — как минимум 20…25 °С, чтобы к концу смешивания температура смеси составляла 15 °С — минимальная температура для нормального схватывания бетона. Но не стоит заливать смесь водой свыше 40 °С — гидратация цемента идет очень быстро, а вам надо успеть еще разлить смесь по формам. При массовом производстве также используют вибростолы (как и для других типов блоков) для быстрой усадки смеси в формы.

Выдержка арболита после застывания должна составлять 28 дней — полный срок схватывания бетона. За это же время блоки набирают и конструкционную прочность.

При производстве арболитовых блоков своими руками необходимо соблюдать основное правило: все компоненты смешать очень тщательно. Особенно при использовании ручного инструмента. Только качественное перемешивание сделает готовую продукцию гомогенной по составу и прочностным свойствам по всему объему.

Кладка арболита

Дома из арболитовых блоков строят практически также как и другие объекты, с одним небольшим отличием: кладку желательно сразу защищать от любого воздействия влаги. Это можно делать путем нанесения тонкого слоя штукатурного раствора. Другие особенности кладки:

- При кладке арболит рекомендуют выкладывать не более 3 рядов в сутки — для схватывания швов и равномерного распределения нагрузок.

- Армирующие пояса для 2-этажных зданий — облегченный.

- Толщина стен: гидроизолированных — 300 мм, негидроизолированных — не менее 500 мм.

- Блоки, при необходимости подгонки под размер, пилят.

- Раствор можно укладывать с помощью зубчатых шпателей, достаточный слой — до 10 мм.

За счет своего легкого веса, арболит быстро укладывается каменщиками в ряды. После высыхания кладки через 2…3 суток ее можно гидроизолировать.

Важно: арболит не любит влаги. Для кладки фундамент тщательно гидроизолируют: минимум — это должно быть три слоя битумной мастики.

Дом должен иметь правильную отмостку и систему ливневого водоотведения: вы должны отвести грунтовую влагу как можно дальше от фундамента. Кроме того необходимо продумать и выполнить внутреннюю систему вентиляции: арболитовый блок дышащий, но лишняя влага ему не нужна.

Узнать цену и условия выполнения заказа на строительство стен из арболитовых блоков можно по телефону 8-966-311-02-32

Вы планируете строить дом и не знаете кому можно доверить возведение стен дома? Наша команда превратит строительство дома в быстрый, приятный и недорогой процесс. В бригаде работают только профессионалы с солидным опытом работы. Мы контролируем каждый шаг строительства, скорость и качество работы наивысшие. За нашими плечами сотни работ в Подмосковье. Мы предлагаем целый ряд услуг по строительству.

Применение арболита в строительстве

Использовать арболит, даже конструкционный для сооружения домов высотой более 3 этажей нежелательно. В этом случае потребуется серьезное усиление конструкции стальной арматурой, а последняя, как известно, создает мостики холода. Для 2–3-этажного строения достаточно обычной армирующей сетки.

Для 2–3-этажного строения достаточно обычной армирующей сетки.

О том, чем облицевать стены из арболита, какой толщины должны они быть, как сделать их своими руками, читайте далее.

Стены

Арболит разных видов применяют при сооружении разных стен:

- несущие, то есть нагруженные – для них требуется конструкционный арболит, толщина такой стенки 50 см, хотя во многих облегченных постройках – гараж, дача, ограничиваются 30 см;

- самонесущие – также чаще всего обходятся толщиной в 30 см из блоков размером 30*20*50 см;

- перегородки – внутренние стены сооружают толщиной в 20 см из блоков 20*20*50 см.

Теплоизоляционный материал рекомендуется применять только для утепления. Его плотность слишком мала, чтобы служить опорой для чего бы то ни было. Впрочем, для перегородок применяют и этот материал.

Кладут блоки на цементно-песчаный или перлитовый раствор. Последний ближе по показателям теплоизоляции, а поэтому является лучшим выбором. Для кладки выбирают слегка недосушенный материал или обильно поливают его водой перед нанесением кладочного раствора: иначе влага из раствора окажется в блоках раньше, чем кладка успеет схватиться.

Для кладки выбирают слегка недосушенный материал или обильно поливают его водой перед нанесением кладочного раствора: иначе влага из раствора окажется в блоках раньше, чем кладка успеет схватиться.

По ГОСТ деревобетон для возведения стен выпускают с готовым внешним отделочным слоем из декоративного бетона. Внутренний слой может наличествовать – штукатурка, может и отсутствовать. На деле редко встречаются блоки с любой готовой отделкой.

Арболит необходимо защищать от действия влаги, так как материал слишком хорошо ее впитывает. Чаще всего защитным слоем для стен из арболита выступает штукатурка, так как речь идет о конструкционном материале, у которого паропроницаемость ниже, чем у теплоизоляционного. Так что противоречий не возникает.

Внутренняя отделка стен из арболита никаких ограничений не имеет – от кафеля до обоев. Поскольку поверхность имеет высокую адгезию, то любая облицовка превосходно держится на стенах из арболита.

Следующий видеосюжет посвящен строительству стен из арболита:

Полы

Пол из арболита однозначного одобрения, судя по отзывам, не вызывает. Используется для этого монолитный арболит, который приходится либо делать самостоятельно, либо заказывать отдельно от блоков. Толщина слоя стяжки, как и слоя утепления достигает 10–15 см, что экономически не всегда оказывается выгодным.

Используется для этого монолитный арболит, который приходится либо делать самостоятельно, либо заказывать отдельно от блоков. Толщина слоя стяжки, как и слоя утепления достигает 10–15 см, что экономически не всегда оказывается выгодным.

Возможна укладка арболита на основание пола или для утепления на бетонную стяжку.

- В первом случае готовится цементно-песчаное основание и весьма тщательно: использование виброустановок обязательно. Затем укладывается арматура – ячейки 25*25 см, и заливается обычным бетоном. Проводится гидроизоляция – рубероидом или праймером, а затем заливается стяжка из арболита.

- На бетонное основание стяжка укладывается двухслойная: 7 см из арболита с большим содержанием щепы – теплоизоляционного, а последние 3 см – из более плотного деревобетона.

Такое устройство пола возможно только при высоких потолках. Про перекрытие из арболита читайте далее.

Перекрытие

Для перекрытий разработаны специальные комбинированные плиты, так как прочности арболита как такового явно недостаточно для изделия.

- Состоит плита из трех слоев: нижний из бетона марки М25 или М35 с арматурной сеткой, диаметром в 10–12 мм. Арматура предварительно напряжена, что заметно повышает надежность изделия. Средний слой состоит из теплоизоляционного арболита, а верхний – из бетона той же марки.

- Может быть и другой вариант, в котором из бетона состоит нижний слой и торцы плиты, перпендикулярные плоскости нижнего слоя. Такая плита дешевле и предупреждает неравномерное обжатие арболита во втором слое.

Выпускается плита длиной до 4,8 м. Однако для частного строительства судя по отзывам предпочтительнее плиты в 3,5 м.

О том, возможно ли сделать фундамент для дома из арболита своими руками, читайте ниже.

Более подробно о перекрытиях из опилкобетона расскажет это видео:

Строительство из арболита