Расход клея на м2 газоблока: Расход клея для газобетонных блоков на 1м2: калькулятор расчета

Клей для газоблока — зимний морозостойкий плиточный, какой расход на 1 м2

В этой статье мы поговорим о разнообразных видах клея, предназначенных для использования при сцеплении газобетонных блоков. Клей, как материал для сцепки, начал использоваться не так давно. Обычно же, между кирпичами или блоками используется цементный раствор. В нашем же случае больше подходит именно клей. Поэтому предложенная инструкция выбору и применению клея для газоблока будет необходима многим.

Клей для газобетона

Кладка газоблока на клей гораздо выгоднее и надежнее, чем использование бетонного раствора. Это связано с качеством сцепки этого клея, его морозоустойчивости и влагозащитными свойствами. Также этот клей часто используется при кладке пенобетонных блоков, шпаклевке и выравнивании поверхностей. Итак, давайте разберем основные виды клея для газобетонных блоков, их достоинства и особенности.

Виды клея для газобетонных блоков

Первым преимуществом клеевых смесей для газоблоков перед цементным раствором, считается то, что толщина слоя, который наносится на поверхность блоков, составляет примерно 3-5 миллиметров. В случае же если мы работаем с цементным раствором, нам приходится придерживаться толщины слоя не меньше чем 10 миллиметров. Соответственно, мы экономим материал и затраты на строительство. Стоит отметить, что качество сцепки при этом остается таким же прочным, как 10 миллиметровый слой цементного раствора. А это очень важно при строительстве.

В случае же если мы работаем с цементным раствором, нам приходится придерживаться толщины слоя не меньше чем 10 миллиметров. Соответственно, мы экономим материал и затраты на строительство. Стоит отметить, что качество сцепки при этом остается таким же прочным, как 10 миллиметровый слой цементного раствора. А это очень важно при строительстве.

Клей для газобетона

Второе свойство клея, которое имеет и любой другой цементный раствор, это устойчивость к морозу и влаге. Также сюда можно отнести практически моментальную схватку клея с блочными поверхностями, и пластичность клеевой смеси.

Еще одно преимущество клея перед обычно применяемым раствором цемента, это отсутствие усадки. То есть в случае работы с цементом, кирпичи надо укладывать и пристукивать молотком, чтобы они плотно легли на кладку и в будущем не подвергались разрушению. При проведении работ с клеем и газоблоками нам не приходится над этим заморачиваться, ведь поверхность блоков идеально ровная, и клей делает свое дело очень качественно.

Следующее свойство клея – это легкость приготовления и применения. Чтобы подготовить смесь к работе, необходимо в заранее подготовленной емкости смешать сухой клей с водой в пропорции, которую требует производитель материала. Для этого можно использовать электрическую дрель с соответствующей насадкой. Стоит заметить, что хоть клей и имеет быстрые сцепляющие свойства, для работы один замес пригоден еще примерно 3-4 часа. Однако если не тянуть с работами, то он закончится быстрее, чем пройдет столько времени.

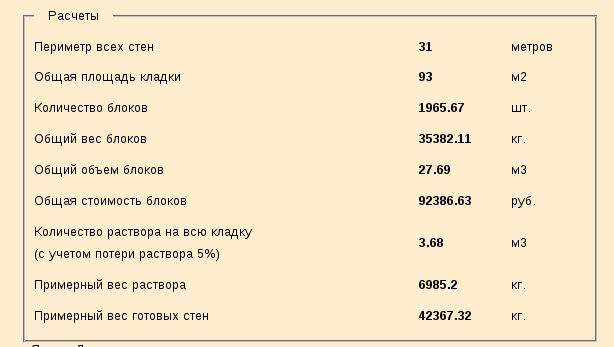

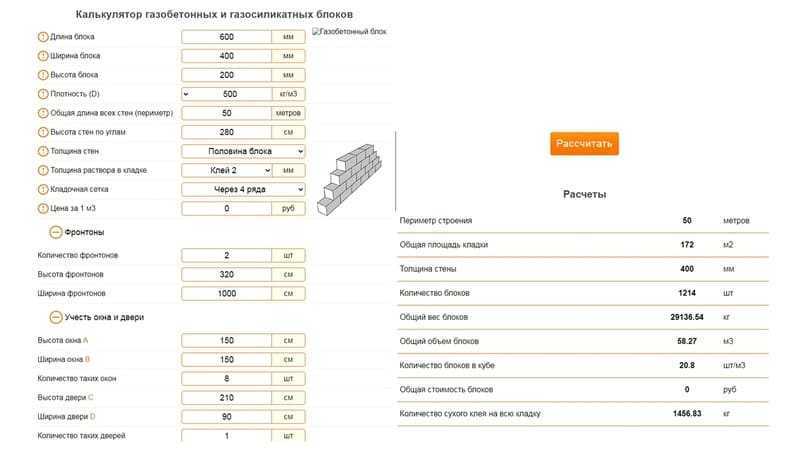

И последним о чем стоит сказать, будет расход клея для газоблока. Здесь, с учетом того, что вы не будете превышать толщину слоя в размере 3 миллиметров, то в среднем у вас должен уйти один мешок на куб газоблока. Но контролировать толщину клеевой смеси при нанесении на блок достаточно сложно, поэтому при покупке материала расчеты на затрату клея умножьте на полтора. С учетом запаса вам однозначно должно этого хватить.

Зимний клей

Какой клей для газоблока только не существует. Производители придумали даже зимний клей для газоблоков. Еще из самого названия мы можем понять, что это клей для работы в условиях температуры ниже нуля. В составе зимнего клея добавлены специальные противоморозные примеси, именно они и позволяют засыхать ему даже при отрицательной температуре. Поэтому если вы работаете уже осенью или ближе к земле, то предпочтительнее использовать именно его. Однако стоит сказать, что производить кладку можно исключительно до -10 градусов. Если температура на улице ниже, то клей не сможет должным образом раскрыть свои свойства. И тогда ваши строительные работы лучше отложить до следующего сезона.

Производители придумали даже зимний клей для газоблоков. Еще из самого названия мы можем понять, что это клей для работы в условиях температуры ниже нуля. В составе зимнего клея добавлены специальные противоморозные примеси, именно они и позволяют засыхать ему даже при отрицательной температуре. Поэтому если вы работаете уже осенью или ближе к земле, то предпочтительнее использовать именно его. Однако стоит сказать, что производить кладку можно исключительно до -10 градусов. Если температура на улице ниже, то клей не сможет должным образом раскрыть свои свойства. И тогда ваши строительные работы лучше отложить до следующего сезона.

Что касается работ с этим клеем, то тут все довольно просто и процесс кладки практически ничем не отличается по сравнению с кладкой в теплую погоду. Однако свои нюансы все-таки существуют. Для начала, если газобетонные блоки стояли на улице и не были ничем накрыты, или же вы не успели закончить вашу постройку до наступления холодов, то сначала необходимо очистить поверхность блоков от наледи и инея. Потом уже можно приступать к нанесению клеевой смеси. Её кстати лучше замешать в теплом помещении, а уже потом приступать к работе в холодных условиях. По нанесению самой клеевой смеси на блоки нет никаких отличий. Единственное, что требует оговорки, так это то, что сохнуть клей при низкой температуре будет в два раза дольше, так что этот процесс займет примерно три дня.

Потом уже можно приступать к нанесению клеевой смеси. Её кстати лучше замешать в теплом помещении, а уже потом приступать к работе в холодных условиях. По нанесению самой клеевой смеси на блоки нет никаких отличий. Единственное, что требует оговорки, так это то, что сохнуть клей при низкой температуре будет в два раза дольше, так что этот процесс займет примерно три дня.

Ну и в заключении давайте рассмотрим процесс кладки газобетонных блоков. Для этого мы будем использовать клей для газоблоков Axton. На данный момент это лучший клей для нашей задачи, который мы нашли на рынке.

Для нанесения клея нам потребуется шпатель с зубчиками или каретка. Перед покрытием смесью поверхность блока сначала необходимо смочить водой. После, слоем 2-3 миллиметра на 1 м2 блока наносится заранее замешанный раствор, и равномерно распределятся по поверхности газобетонного блока с помощью шпателя с зубцами. Затем на смазанную поверхность ставится и прижимается следующий блок. Для того чтобы блок лучше прижать, с помощью киянки нужно постучать по нему сверху.

И так далее, на вновь поставленный блок наносится клеевой раствор и все повторяется. В целом, техника не сложная, и каких-либо подводных камней, которые могут обнаружиться при кладке цементным раствором, здесь ожидать не приходится.

Кладочный клей для газоблоков «TTS»

Описание

Кладочный клей морозостойкий, влагостойкий на основе цемента, фракционного песка и комплекса химических добавок. Обладает высокой адгезией экологически безвредный. Используется для кладки кирпичей газоблоков пеноблоков, сплитерных блоков. Для внутренних и наружных работ.

СОСТАВ: Цемент, фракционный песок, мраморный наполнитель, модифицированные добавки.

Цена: 650 тенге (мешок 25 кг)

ПРИГОТОВЛЕНИЯ РАСТВОРА

Сухую смесь высыпать в подготовленную емкость с чистой водой в соотношении 25 кг смеси на 4,5-5 литра воды, тщательно перемешать с помощью электродрели-миксера до получения однородной массы, после чего смесь готова к применению. Передозировка воды ведет к снижению прочностных качеств смеси. Перед применением раствор необходимо еще раз тщательно перемешать. Порция должна быть использована в течении 120 минут.

Передозировка воды ведет к снижению прочностных качеств смеси. Перед применением раствор необходимо еще раз тщательно перемешать. Порция должна быть использована в течении 120 минут.

СПОСОБ ПРИМЕРЕНИЯ

Готовый раствор наносится при помощи зубчатого шпателя. Толщина слоя min-5 мм, max-10 mm. Раствор сохраняет свои свойства в нанесенном виде в течении 15-20 мин. После распределения клеевого раствора начинать кладку. Время исправления положения блока, кирпича – не более 5 мин после её укладки. Лишний раствор размазать по швам кладки.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Показатели даны для относительной влажности 50% при температуре +250С.

Цвет | Серый |

Связующее | Цемент |

Водостойкость | Водостойкий |

Фракция | 0,63 мкр |

Соотношение при смешивании | 4,5-5 л воды на 25 кг сухой смеси |

Расход материала | 6-8 кг на 1 м2 при толщине 4-5 мм |

Время укладки | До 15 мин после нанесения раствора |

Время исправления положения | 5 мин |

Толщина слоя | 4-10 мм |

Адгезия к бетону | 0,5 МПа |

Марка прочности | М 100 |

Температура применения | От +50С до +300С |

ПРИГОТОВЛЕНИЕ РАСТВОРА

Сухую смесь высыпать в подготовленную емкость с чистой водой в соотношении 25 кг смеси на 4,5-5 литра воды, тщательно перемешать с помощью электродрели-миксера до получения однородной массы, после чего смесь готова к применению.

СПОСОБ ПРИМЕНЕНИЯ

Готовый раствор наносится при помощи зубчатого шпателя. Толщина слоя min-5 мм, max-10 mm. Раствор сохраняет свои свойства в нанесенном виде в течении 15-20 мин.После распределения клеевого раствора начинать кладку. Время исправления положения блока, кирпича – не более 5 мин после её укладки. Лишний раствор размазать по швам кладки.

РАСХОД МАТЕРИАЛОВ

В среднем расходуется 6-8 кг на 1 м2 при толщине слоя 4-5 мм. Расход зависит от свойств основания, его ровности и типа газоблоков и кирпичей.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Показатели даны для относительной влажности 50% при температуре +250С.

Цвет | Серый |

Связующее | Цемент |

Водостойкость | Водостойкий |

Фракция | 0,63 мкр |

Соотношение при смешивании | 4,5-5 л воды на 25 кг сухой смеси |

Расход материала | 6-8 кг на 1 м2при толщине 4-5 мм |

Время укладки | До 15 мин после нанесения раствора |

Время исправления положения | 5 мин |

Толщина слоя | 4-10 мм |

Адгезия к бетону | 0,5 МПа |

Марка прочности | М 100 |

Температура применения | От +50С до +300С |

Срок хранения

25 кг бумажный мешок. В заводской упаковке 6 месяцев.

В заводской упаковке 6 месяцев.

Техника безопасности

Хранить в местах недоступных для детей. Не допускайте попадания смеси в дыхательные органы. В случае попадания в глаза промойте их водой и обратитесь к врачу.

Примечание

Изготовитель не несет ответственность за неправильное использование материала, а также за применение в других целях и условиях, не предусмотренных данной инструкцией.

Влияние нанесения клея на структурные свойства клееного бруса из шпона, полученного из бесшпиндельного шпона, извлеченного из бревен плантации гевеи с коротким вращением

, Ли К.Л., Ашикин С.Н., Сахарудин М.Х. Лущение резинового бревна малого диаметра с использованием технологии безшпиндельного токарного станка: Оценка свойств шпона от наружного к внутреннему радиальному сечению бревна при различной толщине шпона. Евро. Дж. Вуд Вуд Прод. 2018;76:1335–1346. doi: 10.1007/s00107-018-1300-5. [Перекрестная ссылка] [Академия Google]

2. Улкер О. Клеи для дерева и теория склеивания. В: Рудавская А., редактор. Клеи — применение и свойства. ИнтехОткрытый; Лондон, Великобритания: 2016. стр. 271–288. [Google Scholar]

Улкер О. Клеи для дерева и теория склеивания. В: Рудавская А., редактор. Клеи — применение и свойства. ИнтехОткрытый; Лондон, Великобритания: 2016. стр. 271–288. [Google Scholar]

3. Frihart C.R. Wood Adhesive and Adhesives. В: Роуэлл Р.М., редактор. Справочник по химии древесины и древесных композитов. КПР Пресс; Бока-Ратон, Флорида, США: 2005. стр. 215–278. [Google Scholar]

4. Kurt R., Cil M. Влияние давления пресса на толщину клеевого шва и свойства клееного бруса, склеенного фенолформальдегидным клеем. Биоресурсы. 2012;7:5346–5354. doi: 10.15376/biores.7.4.5346-5354. [Перекрестная ссылка] [Академия Google]

5. Справочник по дереву Вика С. Б.: Древесина как конструкционный материал. Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1999. Адгезивное склеивание древесных материалов; стр. 9-1–9-24. Общий технический отчет FPL. [Google Scholar]

6. Daoui A., Descamps C., Marchal R., Zerizer A. Влияние качества шпона на механические свойства букового LVL. Мадерас Сьенк. и Текнол. 2011;13:69–83. doi: 10.4067/S0718-221X2011000100007. [CrossRef] [Google Scholar]

Мадерас Сьенк. и Текнол. 2011;13:69–83. doi: 10.4067/S0718-221X2011000100007. [CrossRef] [Google Scholar]

7. Loh Y.F., Paridah M.T., Yeoh B.H. Распределение плотности шпона масличной пальмы и его влияние на механические свойства фанеры. Дж. Заявл. науч. 2011; 11:824–831. дои: 10.3923/jas.2011.824.831. [CrossRef] [Google Scholar]

8. Frihart C.R., Hunt C.G. Клеи с древесными материалами — формирование связи и характеристики. В: Столетие, изд. Справочник по дереву: дерево как инженерный материал. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 2010. стр. 9-1–9-24. [Google Scholar]

9. Мохд Юсоф Н., Мд Тахир П., Мухаммад Роузли А.С., Ли С.Х., Абдул Халип Дж., Мохаммад Суффиан Джеймс Р., Ашаари З. Целостность соединения перекрестно-клееной древесины из древесины акации мангиум зависит от типа клея, давления прессования и направления нагрузки. Междунар. Дж. Адхес. Адгезив. 2019;94:24–28. doi: 10.1016/j.ijadhadh. 2019.05.010. [CrossRef] [Google Scholar]

2019.05.010. [CrossRef] [Google Scholar]

10. Darmawan W., Nandika D., Massijaya Y., Kabe A., Rahayu I., Denaud L., Ozarska B. Токарная проверка характеристик быстрорастущего шпона сенгон и их влияние на LVL прочность на клей и изгиб. Дж. Матер. Процесс. Технол. 2015; 215:181–188. doi: 10.1016/j.jmatprotec.2014.08.015. [CrossRef] [Google Scholar]

11. Кху П.С., Чин К.Л., Хинг П.С., Ли К.Л., Бакар Э.С., Ашаари З., Абдулла Л.К., Гандасека С. Ламинированные пиломатериалы из шпона, полученного из ротация, небольшие бревна плантации гевеи: влияние давления ламинирования. Биоресурсы. 2020;15:6735–6751. doi: 10.15376/biores.15.3.6735-6751. [Перекрестная ссылка] [Академия Google]

12. ASTM D4442-07: Стандартные методы испытаний для прямого измерения содержания влаги в древесине и древесных материалах. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2007. [Google Scholar]

13. ASTM D2395-14: Стандартные методы испытаний удельного веса древесных материалов. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2014. [Google Scholar]

[Google Scholar]

14. ASTM D1037-12: Стандартные методы испытаний для оценки свойств древесноволокнистых и древесно-стружечных материалов. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2012. [Google Scholar]

15. ASTM D5456-10: Стандартные методы испытаний для оценки конструкционных композитных пиломатериалов. АСТМ интернэшнл; Уэст Коншохокен, Пенсильвания, США: 2010. [Google Scholar]

16. ASTM D906-11: Стандартный метод испытаний прочностных свойств клеев в фанерных конструкциях при сдвиге под нагрузкой растяжением. АСТМ интернэшнл; West Conshohocken, PA, USA: 2011. [Google Scholar]

17. Pizzi A., Mittal K.L. В: Справочник по клеевой технологии. 3-е изд. Пицци А., Миттал К.Л., редакторы. КПР Пресс; Нью-Йорк, штат Нью-Йорк, США: 2017. [Google Scholar]

18. Wang X., Huang L., Zhang C., Deng Y., Xie P., Liu L., Cheng J. Исследования в области химической модификации крахмала для повышения гидрофобности и ее применения: обзор. углевод. Полим. 2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

2020;240:116292. doi: 10.1016/j.carbpol.2020.116292. [PubMed] [CrossRef] [Google Scholar]

19. Дин З., Чен Л., Сюн Х., Ван З., Улла И., Лей В., Ши Д., Алам М., Улла Х., Хан С.А. Крахмал: бесспорный потенциальный кандидат и устойчивый ресурс для разработки клея для дерева. Крахмал/Штерке. 2020;72:1

6. doi: 10.1002/star.2016. [CrossRef] [Google Scholar]20. Тео Ю.П., Дон М.М., Уджанг С. Оценка свойств, использования и сохранения каучукового дерева (Hevea brasiliensis): тематическое исследование в Малайзии. Дж. Вуд Науч. 2011; 57: 255–266. doi: 10.1007/s10086-011-1173-2. [CrossRef] [Google Scholar]

21. Wei B., Sun B., Zhang B., Long J., Chen L., Tian Y. Синтез, характеристика и гидрофобность нанокристаллов силилированного крахмала. углевод. Полим. 2016; 136:1203–1208. doi: 10.1016/j.carbpol.2015.10.025. [PubMed] [CrossRef] [Академия Google]

22. Jiang S., Dai L., Qin Y., Xiong L., Sun Q. Получение и характеристика наночастиц крахмала таро, модифицированных октенилянтарным ангидридом. ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

ПЛОС ОДИН. 2016;11:e0150043. doi: 10.1371/journal.pone.0150043. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

23. Ахмед В., Сагир М., Тахир М.С., Улла С. Фенолформальдегидная смола для гидрофильной целлюлозной бумаги. В: Charminé H., редактор. Достижения в области устойчивой и экологической гидрологии, гидрогеологии, гидрохимии и водных ресурсов. Международное издательство Спрингер; Берлин/Гейдельберг, Германия: 2019 г.. стр. 89–92. [Google Scholar]. Анализ клеевой линии и корреляции между плотностью и анатомическими характеристиками Eucalyptus grandis x Eucalyptus urophylla glulam. Мадерас Сьенк. Текнол. 2020; 22: 495–504. doi: 10.4067/S0718-221X2020005000408. [CrossRef] [Google Scholar]

25. Tienne D.L.C., Nascimento A.M., Garcia R.A., Silva D.B. Качество сцепления клеевых соединений древесины сосны в условиях внутренней и внешней эксплуатации. Флореста Эмбиент. 2011;18:16–29. doi: 10.4322/floram.2011.019. [CrossRef] [Google Scholar]

26. APA . PRL-501: Стандарт качества для клееного бруса из шпона. APA—Ассоциация инженерной древесины; Tacoma, WA, USA: 2000. [Google Scholar]

PRL-501: Стандарт качества для клееного бруса из шпона. APA—Ассоциация инженерной древесины; Tacoma, WA, USA: 2000. [Google Scholar]

27. Суластинингсих И.М., Трисатья Д.Р., Балфас Дж. Некоторые свойства клееного бруса, изготовленного из ствола масличной пальмы. ИОП конф. сер. Матер. науч. англ. 2020;935:012019. doi: 10.1088/1757-899X/935/1/012019. [CrossRef] [Google Scholar]

28. Абдул Халил Х.П.С., Нурул Фазита М.Р., Бхат А.Х., Джаваид М., Ник Фуад Н.А. Разработка и свойства материала новой гибридной фанеры из биомассы масличной пальмы. Матер. Дес. 2010; 31: 417–424. doi: 10.1016/j.matdes.2009.05.040. [CrossRef] [Google Scholar]

29. Хашим Р., Сармин С.Н., Сулейман О., Юсоф Л.Х.М. Влияние клеев холодного отверждения на свойства клееного бруса из стволов масличной пальмы по сравнению с каучуковой древесиной. Евро. Дж. Вуд Вуд Прод. 2011;69:53–61. doi: 10.1007/s00107-009-0405-2. [CrossRef] [Google Scholar]

30. Сулейман О., Салим Н., Хашим Р., Юсоф Л.Х.М. , Разак В., Юнус Н.Ю.М., Хашим В.С., Азми М.Х. Оценка пригодности некоторых клеев для клееного бруса из стволов масличной пальмы. Матер. Дес. 2009 г.;30:3572–3580. doi: 10.1016/j.matdes.2009.02.027. [CrossRef] [Google Scholar]

, Разак В., Юнус Н.Ю.М., Хашим В.С., Азми М.Х. Оценка пригодности некоторых клеев для клееного бруса из стволов масличной пальмы. Матер. Дес. 2009 г.;30:3572–3580. doi: 10.1016/j.matdes.2009.02.027. [CrossRef] [Google Scholar]

31. He M., Xu D., Li C., Ma Y., Dai X., Pan X., Fan J., He Z., Gui S., Dong X. , и другие. Увеличение объема клеточных стенок малеиновым ангидридом для повышения прочности древесины. Леса. 2020;11:367. doi: 10.3390/f11040367. [CrossRef] [Google Scholar]

32. Wang X., Deng Y., Li Y., Kjoller K., Roy A., Wang S. Идентификация in situ взаимодействий фенолоформальдегидной смолы и древесины на молекулярном уровне. клеточных стенок с помощью инфракрасной наноспектроскопии. RSC Adv. 2016;6:76318–76324. дои: 10.1039/C6RA13159J. [CrossRef] [Google Scholar]

33. Furuno T., Imamura Y., Kajita H. Модификация древесины путем обработки низкомолекулярной фенолформальдегидной смолой: улучшение свойств нейтрализованной фенольной смолы и проникновение смолы в древесину клеточные стенки. Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

Вуд науч. Технол. 2004; 37: 349–361. doi: 10.1007/s00226-003-0176-6. [CrossRef] [Google Scholar]

34. Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А., Халил Х.П.С.А., Алвани М.С., Ридзуан Р., Камарудин Х., Хайрул А. Химический состав, морфологический Характеристики и структура клеточной стенки волокон малазийской масличной пальмы. Полим. Пласт. Технол. англ. 2008; 47: 273–280. doi: 10.1080/03602550701866840. [Перекрестная ссылка] [Академия Google]

35. Халид И., Сулейман О., Хашим Р., Разак В., Джумхури Н., Расат М.С.М. Оценка эффектов наслоения и степени адгезии ламинированных прессованных композитных панелей, изготовленных из листьев масличной пальмы (Elaeis guineensis). Матер. Дес. 2015;68:24–28. doi: 10.1016/j.matdes.2014.12.007. [CrossRef] [Google Scholar]

36. Шукла С.Р., Камдем Д.П. Свойства изготовленного в лаборатории клееного бруса из желтого тополя (Liriodendron tulipifera): Влияние клеев. Евро. Дж. Вуд Вуд Прод. 2009 г.;67:397–405. doi: 10. 1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

1007/s00107-009-0333-1. [CrossRef] [Google Scholar]

37. Роуэлл Р.М., Янгс Р.Л. Стабилизация размеров древесины при использовании. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров; Мэдисон, Висконсин, США: 1981. [Google Scholar]

38. Августина С., Вахьюди И., Дармаван И.В., Малик Дж., Басри Э., Кодзима Ю. Удельный вес и размерная стабильность древесины, уплотненной бором, на трех менее используемые виды из Индонезии. J. Korean Wood Sci. Технол. 2020; 48: 458–471. doi: 10.5658/WOOD.2020.48.4.458. [Перекрестная ссылка] [Академия Google]

39. Чай Л.Ю., Х’Нг П.С., Лим К.Г., Чин К.Л., Юсох М.З., Бакар Э.С. Производство несущей плиты из ствола масличной пальмы с ламинированием шпоном. Дж. Ойл Пальм Рез. 2011; 23:1166–1171. [Google Scholar]

40. Нуриаван А., Абдулла С.К., Хазван С.М., Олайя Н.Г., Яхья Э.Б., Риснасари И., Масручин Н., Бахарудин М.С., Халид Х., Абдул Халил Х.П. Улучшение свойств и характеристик гибрида наночастиц отходов пальмового масла. Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Полимеры. 2020;12:1007. doi: 10.3390/polym12051007. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

41. Кху П.С., Чин К.Л., Хнг П.С., Бакар Э.С., Ли С.Л., Го В.З., Дахали Р. Физические свойства и качество склеивания клееного бруса из шпона, изготовленного из шпона, очищенного от бревен каучукового дерева малого диаметра. Р. Соц. Открытая наука. 2019; 6 doi: 10.1098/rsos.191763. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

42. Li D., Hu X., Huang Z., Chen Y., Han H., Xiao C. Влияние нескольких модификаторов на механические и Трибологические свойства фенолформальдегидной смолы. Высокая производительность. Полим. 2018;30:580–590. doi: 10.1177/0954008317710317. [CrossRef] [Google Scholar]

43. De Boever L., Vansteenkiste D., Van Acker J., Stevens M. Физические и механические свойства, связанные с конечным использованием, выбранных быстрорастущих гибридов тополя (Populus trichocarpa x P. deltoides). ) Анна. Для. науч. 2007; 64: 621–630. doi: 10.1051/forest:2007040. [CrossRef] [Google Scholar]

doi: 10.1051/forest:2007040. [CrossRef] [Google Scholar]

44. Бехта П., Седлячик Ю., Бехта Н. Влияние выбранных параметров на качество склеивания и изменение температуры внутри фанеры при прессовании. Полимеры. 2020;12:1035. дои: 10.3390/полим12051035. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

45. Ван Б.Дж., Дай С. Горячее прессование шпона осины, профилированного под напряжением, для клееного бруса (LVL) Holzforschung. 2005; 59:10–17. doi: 10.1515/HF.2005.002. [CrossRef] [Google Scholar]

46. Лопес Л.Ф., Корреаль Дж.Ф. Исследовательское исследование клееного многослойного бамбука Guadua angustifolia в качестве конструкционного материала. Мадерас Сьенк. Технол. 2009; 11: 171–182. [Google Scholar]

47. Кавалерчик Ю., Дзюрка Д., Мирский Р., Трочинский А. Мучные наполнители с карбамидоформальдегидной смолой в фанере. Биоресурсы. 2019;14:6727–6735. doi: 10.15376/biores.14.3.6727-6735. [CrossRef] [Google Scholar]

48. NIST . PS 2-04: Стандарт производительности для строительных панелей на древесной основе. Министерство торговли США; Вашингтон, округ Колумбия, США: 2004. [Google Scholar]

Министерство торговли США; Вашингтон, округ Колумбия, США: 2004. [Google Scholar]

Газовый блок-клей-بدومیکس

Гранитный керамический клея Gra-Mix

Описание

Это базируясь на базе CEME соответствует стандартам качества BEDU-mix. Он состоит из безвредных специальных химических добавок и волокнистых материалов.

ОБЛАСТИ ПРИМЕНЕНИЯ

Эта высококачественная смесь BEDUmix gra подходит для приклеивания гранитной керамики, терраццо, искусственных и натуральных камней, прессованного кирпича и т. д. на горизонтальные и вертикальные поверхности внутренних помещений, горизонтальные поверхности наружных площадок. Это идеальное решение для приклеивания гранитной керамики к существующим облицовочным материалам (керамика, мрамор, гранитная керамика, гранит, искусственные и натуральные камни).

Подготовка поверхности

Удалите грязь, пыль, масло, краску и другие сыпучие материалы, которые могут препятствовать хорошей адгезии на поверхности нанесения. Широкие трещины, полости и отверстия на поверхности необходимо заделать ремонтной штукатуркой BEDUmix con-mpr или rep-plast не менее чем за 24 часа до приклеивания. Слегка увлажните бетонные или оштукатуренные поверхности непосредственно перед облицовкой.

Широкие трещины, полости и отверстия на поверхности необходимо заделать ремонтной штукатуркой BEDUmix con-mpr или rep-plast не менее чем за 24 часа до приклеивания. Слегка увлажните бетонные или оштукатуренные поверхности непосредственно перед облицовкой.

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

- Налейте достаточное количество воды для замешивания раствора в чистую емкость и насыпьте гипс на его поверхность. (соотношение вода/вяжущее: 24 кг связующего на 6 кг воды). Тщательно перемешайте эту смесь низкоскоростным миксером или кельмой, пока все гранулы не будут удалены.

- Подождите 5 минут, а затем снова перемешайте в течение 2 минут.

- Приготовленный таким образом раствор следует наносить с помощью зубчатого стального шпателя.

ХАРАКТЕРИСТИКИ

- Время работы: макс. 3 часа

- Время установки: 30 минут

- Любой строительный раствор в контейнере, который не использовался более 30 минут, должен быть повторно перемешан в течение 1 или 2 минут перед использованием.