Противозамерзающие добавки в бетон: Противоморозная добавка в бетон

Противоморозные добавки для бетона — «РегионСтройБетон» Лобня

Строительная отрасль, в частности, сооружение бетонных, железобетонных и монолитных конструкций, год от года наращивает темпы. Но по погодным условиям строительный сезон для бетонных работ имеет ограниченную продолжительность, поэтому зачастую его завершение проходит в спешке, а вовсе не по вине мастеров.

Все дело в том, что при снижении температуры бетонного раствора до 5 градусов созревания бетона начинает затормаживаться, а, следовательно, снижаются и его эксплуатационные характеристики. А при температуре ниже нуля процесс созревания вовсе останавливается вследствие замерзания и трансформации воды в кристаллы. Структура замороженного бетона необратимо разрушается, и дальнейшее его использование в строительстве просто невозможно.

Потребность в непрерывности монолитного строительства в холодное время года заставила мастеров искать разрешение этой задачи. Специалисты химического производства предложили продлевать жидкую фазу цементного раствора при помощи специальных противоморозных примесей.

Основные разновидности противоморозных добавок

Противоморозные добавки продлевают время жидкого состояния бетонной смеси на морозе с дальнейшим усилением его гидратации, способствуя тем самым дальнейшему твердению цемента на фоне низких температур.

Гидратация представляет собой реакцию сухих составляющих цементной смеси с водой, в результате которой образуются новые твердые составляющие — гидраты. Эти гелевые частицы плотным слоем заполняют объем, изначально заполненный цементом и водой, вызывая упрочнение. То есть без воды отверждение цемента невозможно.

В зависимости от химической структуры дифференцируют три вида противоморозных добавок для бетона: антифриз, сульфаты, добавки-ускорители.

Антифриз

Этот компонент снижает порог температуры застывания воды в растворе. Антифриз незначительно влияет на скорость затвердевания раствора, как в сторону увеличения, так и уменьшения. При этом на скорость образования гидратов он не влияет никак.

Сульфаты

Присадки на основе сульфатов наиболее распространены, так как они гарантируют формирование плотного раствора максимальными темпами. Сульфатные добавки прочно связываются с труднорастворимыми частицами цемента, в связи с чем, применять их с целью понижения температуры замерзания цементной смеси, как антифриз, нельзя. Характерно, что добавление сульфатов в раствор вызывает активное выделение тепла в результате их взаимодействия с гидратами.

Сульфатные добавки прочно связываются с труднорастворимыми частицами цемента, в связи с чем, применять их с целью понижения температуры замерзания цементной смеси, как антифриз, нельзя. Характерно, что добавление сульфатов в раствор вызывает активное выделение тепла в результате их взаимодействия с гидратами.

Добавки-ускорители

Повышают скорость растворения силикатных составляющих цемента. Силикаты быстрее вступают в реакцию с гидратами, в результате чего образуются основные и двойные соли, одновременно снижая температуру замерзания жидкости в составе раствора.

Необходимо знать, что противоморозные добавки для бетона, помимо воздействия на скорость химических реакций, корректируют его физические характеристики. В результате снижения температуры кристаллизации воды укорачивается фаза схватывания и затвердевания бетона, что в дальнейшем значительно повышает его прочность в соответствии с маркой бетона.

Каждая добавка-ускоритель характеризуются отличным и специфическим комплексом химических свойств и функциональных качеств:

- Карбонат кальция (поташ) — соль, кристалличный порошок, опасное для человека вещество, поэтому его использование предусматривает повышенные меры безопасности и защиты.

- Тетраборат натрия, другое название — сульфатно-дрожжевая или бурая бражка. Применяется в качестве примеси к карбонату кальция с целью сохранения прочности бетонных сооружений при оттаивании, профилактики образования трещин, повышения водостойкости и морозоустойчивости готовых строений и сооружений. Добавление тетрабората к поташу повышает прочность конструкции на 20-30%.

Нитрит натрия образует облако отравляющего газа при смешении с лигносульфоновыми кислотами, поэтому категорически запрещается их совместное использование. Емкости, используемые для производства и хранения нитрита натрия должны быть маркированы отметкой «Яд». Допустимая ПДК вещества в цехе производства должна составлять не более 0,005 мг/литр.

Нитрит натрия образует облако отравляющего газа при смешении с лигносульфоновыми кислотами, поэтому категорически запрещается их совместное использование. Емкости, используемые для производства и хранения нитрита натрия должны быть маркированы отметкой «Яд». Допустимая ПДК вещества в цехе производства должна составлять не более 0,005 мг/литр.В качестве противоморозных присадок для бетона также часто используют формиат натрия на спирту, мочевину, аммиачную воду и хлорид кальция.

Преимущества противоморозных добавок

- Возрастание скорости застывания раствора, он «не боится» холода, что позволяет продлевать строительный сезон на весь зимний период без потери качества;

- Повышенная прочность монолитной конструкции в результате увеличения степени сцепления составляющих раствора, что позволяет использовать добавки в промышленных целях;

- Увеличение срока эксплуатации сооружений;

- Повышение стабилизирующих и пластифицирующих свойств бетона, что предотвращает усадку, деформацию и растрескивание готового изделия после полного застывания раствора;

- Возрастание морозостойкости и влагонепроницаемости, что особенно важно при возведении конструкций, непосредственно контактирующих с водой.

- Защита арматуры железобетонных конструкций от коррозии посредством связывания жидкости в цементном растворе;

- Доступность и относительно низкая стоимость противоморозных добавок.

Недостатки противоморозных добавок для бетона

- Увеличение расхода цемента с целью увеличения прочностных характеристик готового бетона;

- Снижение скорости набора прочности бетона;

- Иногда — понижение заявленной производителем мощности бетона;

- Ядовитость некоторых присадок.

Способ использования противоморозных добавок

Присадки нельзя добавлять в сухую смесь. Противоморозная добавка вводится в раствор одновременно с последней третью воды. Вода должна быть подогрета так, чтобы температура готового раствора на выходе колебалась в диапазоне +15. ..+200С.

..+200С.

В зависимости от температуры окружающей среды, марки цемента, температуры раствора и условий ухода за готовыми бетонными сооружениями, расход противоморозных добавок в каждой ситуации рассчитывается индивидуально — в условиях лаборатории или посредством производственных испытаний.

Смешав добавки с раствором, ему дается время на равномерное распределение компонентов добавок по всему объему, и лишь после этого раствор полностью готов к использованию.

Источник: regionstroibeton.ru

Противоморозные добавки для бетонов — общее описание

Противоморозные добавки для бетонов

Если бетон замерзает – кристаллы воды из—за своего расширения разрушают (рвут) структуру бетона и в дальнейшем получившееся изделие обладает крайне низкой прочностью и ухудшенными остальными характеристиками.

Для решения этой проблемы можно использовать:

— обогрев конструкции до застывания раствора;

— добавить специальные добавки, которые предотвращают замерзание воды.

Такие противоморозные добавки позволяют проводить работы до минус 15 градусов.

Но при этом вводимые добавки изменяют свойства конечного изделия как в положительную, так и в отрицательную сторону.

Принцип действия добавок:

Уменьшает температуру замерзания воды в бетонной смеси, что не дает ей замерзнуть при доставке и до непосредственного схватывания раствора. За счет этого происходит полное протекание реакции воды с порошком цемента. После введения добавки бетон становиться морозостойким.

ГОСТ 24211—91 рекомендуется применение противоморозных присадок в диапазоне температур минус 10—15С. Фактически добавки дают возможность применения бетона и при пониженной температуре, но процесс застывания будет занимать более длительное время.

Противоморозные добавки можно разделить на группы по степени воздействия:

— уменьшающие температуру замерзания воды. Они же незначительно влияют на скорость схватывания раствора.

— способствует быстрому формированию плотной цементной структуры (камня). В процессе реакции с компонентами раствора выделяется тепло. Не уменьшает температуру замерзания воды. (в основном сульфаты).

В процессе реакции с компонентами раствора выделяется тепло. Не уменьшает температуру замерзания воды. (в основном сульфаты).

— ускоряющая противоморозная добавка. Увеличивает растворимость компонентов раствора. Некоторые так же снижают температуру замерзания воды.

Часто используют комплексные составы, включающие в себя несколько групп добавок.

Примеры заливки бетона с использованием противоморозной добавки.

Рассмотрим основные химические вещества, которые являются противоморозными добавками:

Поташ — противоморозный ускоритель твердения. Чтобы не допустить уменьшение прочности конечного изделия часто применяют совместно с замедлителями схватывания. Содержание не более 30 %.

Формиат натрия является противоморозной добавкой, ускоряющая твердение. Используется с лигносульфонатом нафталина для повышения пластифицирующих свойств раствора и увеличивает водоредуцирование (уменьшение воды в растворе). Содержание 2—6 % от объема цемента.

Нитрит натрия – ускоряет твердение. Запрещено использовать в смеси с лигносульфонатами из—за выделения при реакции отравляющего газа. Содержание в растворе до 10% от массы цемента. Применяется до минус 25С.

Аммиачная вода (Аммиак водный) – противоморозная добавка. Не корродирует армирующие элементы, ингибитор коррозии к другим компонентам смеси. Замедляет твердение раствора. По сравнению с поташем и кальцием хлористым имеет более низкую степень расширения.

Концентрация рассчитывается от температуры окружающей среды:

до минус 10С – водный раствор аммиака 5%;

в диапазоне минус 10—20С – водный раствор аммиака 10%;

в диапазоне минус 20—35С – водный раствор аммиака 15%;

ниже минус 35С – водный раствор аммиака 20%.

Кальций и Натрий хлористый – уменьшает время схватывания. Основные недостатки – корродирование армирующих элементов и появление высолов. Вводят совместно с Нитритом натрия для снижения коррозии армирующих элементов хлоридом кальция. Для этого же используют аммиак водный (был опробован при возведении Кременчугской ГЭС).

Для этого же используют аммиак водный (был опробован при возведении Кременчугской ГЭС).

Карбамид (Мочевина) — не рекомендуется использовать как самостоятельную добавку. Как дополнительная добавка выступает в качестве пластификатора, выводит соли (нитриты и нитраты) в плохорастворимые, уменьшает температуру замерзания. Так же повышает закрытую пористость. Часто используется совместно с нитратом кальция. При применении вместе с Кальцием азотнокислым (1 к 4) не взирая на небольшое уменьшение температуры замерзания, раствор хорошо затвердевает при пониженной температуре.

Натрий роданистый – ускоритель схватывания. Входит в состав многих готовых комплексных противоморозных добавок, выпускаемых отечественными производителями.

Бура (Тетраборат натрия) – противоморозная добавка. Способствует сохранению целостности изделия после оттаивания, а так же препятствует трещинообразованию в монолите конструкции. Уменьшает водопроницаемость, увеличивает прочность до 30%.

Рекомендована как дополнительная добавки при использовании карбоната кальция (Поташ) для повышения прочности после оттаивания.

Сода кальцинированная (Натрий углекислый) – ускоритель твердения.

Зависимость скорости схватывания от количества соды в растворе:

0% Начало схватыв. 100 мин Конец схватыв. 305 мин

2% Начало схватыв. 5мин Конец схватыв. 45 мин

5% Начало схватыв. 3 мин Конец схватыв. 17 мин

Однако такое быстрое твердение сильно снижает прочность.

Тринатрийфосфат – ускоряет затвердение бетона. Можно использовать в небольших количествах. Достаточно добавить до 1,5%. Самостоятельно применяется только при положительной температуре.

Аммоний хлористый – ускоритель схватывания раствора и противоморозная добавка.

Силикат натрия или калия (жидкое стекло) – сильный ускоритель твердения. Конечное изделие становится более влагостойким и повышает прочность.

Соляная кислота совместно с Известью (негашеной) – ускоритель твердения. Может уменьшить время работ до 4—х раз. При гашении извести выделяется тепло.

Может уменьшить время работ до 4—х раз. При гашении извести выделяется тепло.

Сульфат Калия — увеличивает морозостойкость, повышает водонепроницаемость. Так же уменьшает усадку.

Особенности:

В процессе твердения раствора добавки могут перераспределяться по объему и скапливаться в углах и других местах. Это может повлиять на равномерность распределения свойств.

Так же при застывании добавки могут изменять объем при кристаллизации, что может привезти к внутренним напряжениям и дефектам.

Применение противоморозных добавок должно проходить под руководством специалиста, который выберет необходимые к применению добавки и произведет расчет необходимого количества.

В настоящее время разработано большое количество готовых составов, а так же различные специальные добавки, например, поликарбоксилатные суперпластификаторы.

Статья про изготовление пористых бетонов с использованием перекиси водорода.

Вся полезная информация

- ← Вернуться назад

Антифризная добавка в бетон | Бетон

Бетон – один из самых популярных материалов. Сооружения, в строительстве которых используются бетоны, отличаются высокой прочностью и долговечностью. Однако у этого материала есть определенная специфика – сплошная жидкая фаза, необходимая для получения бетона высокого качества. Благодаря этой фазе идет непрерывный процесс затвердевания и гидратации. Однако если температура опускается ниже +5 С, бетон замедляет процесс созревания и при низких температурах останавливается, так как вода в его составе начинает замерзать. С этой проблемой часто сталкиваются многие строители, выполняющие различные работы в холодное время года.

Сооружения, в строительстве которых используются бетоны, отличаются высокой прочностью и долговечностью. Однако у этого материала есть определенная специфика – сплошная жидкая фаза, необходимая для получения бетона высокого качества. Благодаря этой фазе идет непрерывный процесс затвердевания и гидратации. Однако если температура опускается ниже +5 С, бетон замедляет процесс созревания и при низких температурах останавливается, так как вода в его составе начинает замерзать. С этой проблемой часто сталкиваются многие строители, выполняющие различные работы в холодное время года.

Современные присадки к антифризам предназначены для обеспечения процесса непрерывной жидкой фазы при отрицательных температурах. Также они способствуют ускорению твердения и увеличению долговечности материала. Отмечено, что начальная прочность бетона повышается в среднем на 10-20 процентов. Период полного высыхания раствора длится 28 дней, но при использовании некоторых добавок это время значительно сокращается. Использование антифризных присадок снижает температуру замерзания воды и предотвращает возможность последующего расслоения и трещин. Они дают возможность работать с бетонным раствором даже при 10-15 С ниже нуля. Стоит отметить, что если раствор готовится без добавки при низких температурах, бетон теряет свои свойства, становится рыхлым и недолговечным. Кроме того, среди преимуществ добавок следует выделить водостойкость и пылеулавливание. Еще одним немаловажным фактором является их свойство использования не вызывать коррозионных процессов в металле.

Использование антифризных присадок снижает температуру замерзания воды и предотвращает возможность последующего расслоения и трещин. Они дают возможность работать с бетонным раствором даже при 10-15 С ниже нуля. Стоит отметить, что если раствор готовится без добавки при низких температурах, бетон теряет свои свойства, становится рыхлым и недолговечным. Кроме того, среди преимуществ добавок следует выделить водостойкость и пылеулавливание. Еще одним немаловажным фактором является их свойство использования не вызывать коррозионных процессов в металле.

Подробную информацию об этих материалах можно найти на этой странице.

Современные антифризные присадки включают широкий ассортимент близких, в частности:

1. Формиат натрия.

Это белый кристаллический порошок, являющийся ускорителем твердения. Следует отметить, что добавка не характеризуется пластифицирующими и водоредуцирующими свойствами. По этой причине его используют вместе с пластификатором-3, который может быть как жидким, так и порошкообразным. Этот компонент обеспечивает повышение подвижности бетонного раствора, а также снижение водоцементного отношения.

Этот компонент обеспечивает повышение подвижности бетонного раствора, а также снижение водоцементного отношения.

2. Калий.

- Жидкое стекло, представляющее собой растворимый силикат натрия. НЛЛ следует использовать вместе с ПАЩ-1, который является адипиновым пластификатором.

- Тетраборат натрия. Также этот компонент известен как бура.

- Сульфатно-дрожжевая брага. Он представляет собой смесь таких солей лигносульфокислот, как аммонийная, натриевая, кальциевая и кальциево-натриевая.

При этом условии не ухудшаются калиевые свойства бетона после оттаивания. Если не соблюдать это правило, в бетоне появятся микро- и макротрещины. Значительно снижают морозостойкость и водопроницаемость материала. Несоблюдение вышеперечисленных условий обеспечит потерю прочности бетонной смеси при ее оттаивании и последующем твердении на 20-30 процентов.

Если не соблюдать это правило, в бетоне появятся микро- и макротрещины. Значительно снижают морозостойкость и водопроницаемость материала. Несоблюдение вышеперечисленных условий обеспечит потерю прочности бетонной смеси при ее оттаивании и последующем твердении на 20-30 процентов.

3. Нитрит натрия.

Антифриз представляет собой кристаллический порошок, обладающий свойствами ускорителя твердения бетона. Также можно использовать нитрит натрия в водном растворе. При работе с этим веществом важно соблюдать предельно допустимую концентрацию, так как оно отличается токсичностью и пожароопасностью. В воздухе рабочей зоны промышленного предприятия содержание ПКД не должно превышать 0,005 мг/л. Следует отметить, что на емкости, в которой готовят, хранят и транспортируют порошок или водный раствор, необходимо указывать обязательную надпись «яд». Это условие зафиксировано в Инструкции НИИЖБ по применению бетонов с антифризными добавками. Если нитрит натрия соединить с сульфатно-дрожжевой брагой, то вещество начинает разлагаться. Также обратите внимание, что совместное использование добавки и лигносульфонатов приводит к выделению оксидов азота, таких как NO и NO2, которые являются ядовитыми газами.

Также обратите внимание, что совместное использование добавки и лигносульфонатов приводит к выделению оксидов азота, таких как NO и NO2, которые являются ядовитыми газами.

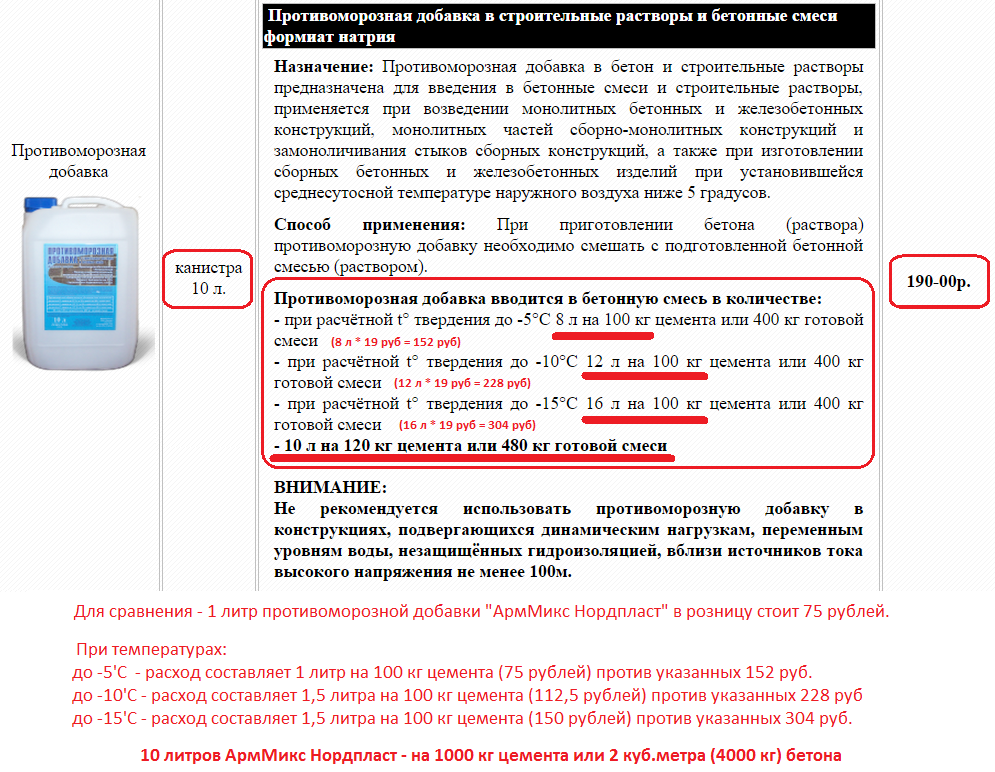

4. Антифриз комплексный АрмМикс Нордпласт

Это современный антифриз, обладающий следующими характеристиками:

- Увеличивает скорость твердения бетона и цементного раствора.

- Является пластификатором.

- Увеличивает плотность раствора и его прочность.

Следует отметить, что он полностью безопасен для здоровья человека и не оказывает негативного воздействия на окружающую среду. Это пожаробезопасная, маловязкая жидкость на водной основе, абсолютно не замерзающая при температурном параметре до -40 С. В ее состав входит микрогелевый шлам и суспензия. Жидкость не имеет раздражающего запаха и не выделяет вредных паров и газов. Это взрывобезопасный материал, который отличается нетоксичностью. Добавку разрешено вводить в бетонные и цементные растворы, необходимые для проведения работ наружного и внутреннего характера на строительных площадках.

Преимущества АрмМикс Нордпласт:

- Способствует повышению прочности смеси по одному или двум классам.

- Обеспечивает ускорение твердения раствора после ТВО или в течение суток на 30-50 процентов.

- Осуществляет пластификацию бетона.

- Повышает мобильность решения с P1 до P4.

- Защитить раствор от высолообразования.

- Обеспечивает повышение гидроизоляции бетонных смесей от двух до четырех стадий, в частности до W4 – W8.

- Можно хранить и транспортировать в таре и на складах, не отапливаемых, т.к. при температуре до -40˚С добавка не замерзает.

- Гарантированно твердеющий раствор при понижении температурных показателей до -15 С.

- Показывает высокую эффективность не только для высококачественных, но и для низкомарочных цементов.

- Обладает стабилизирующим действием, устраняя расслоение раствора, а также его водоотделение.

- Решение заключается в использовании простых в использовании дополнительных функций.

Не загрязняет кладку и не стекает со стен.

Не загрязняет кладку и не стекает со стен. - Снижает энергозатраты при тепловлажностной обработке бетона, предотвращает замерзание раствора не только при монтаже, но и при уплотнении и транспортировке смеси.

Влияние противоморозных добавок на свежий бетон, подвергнутый циклам замораживания и оттаивания

NASA/ADS

Влияние антифризных добавок на свежий бетон, подвергнутый циклам замораживания и оттаивания.

- Полат, Рыза

Аннотация

Это исследование было сосредоточено на влиянии антифризных добавок на микроструктурные изменения и физико-механические свойства свежего бетона, подвергнутого циклам замораживания-оттаивания, вызванным холодной погодой. Для этого применяли антифризные добавки карбамид и нитрат кальция на уровне 6 % от массы дозировки цемента и сравнивали с контрольными образцами.

Не загрязняет кладку и не стекает со стен.

Не загрязняет кладку и не стекает со стен.