Пропорции приготовление керамзитобетона: для блоков, пола, стен, перекрытия

делаем керамзитобетон своими руками пропорции

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Содержание

- 1 Подготовка оборудования

- 2 Подготовка форм

- 3 Керамзитобетон – состав

- 4 Приготовление смеси

- 5 Как сделать керамзитобетонные блоки самому, видео

- 6 Керамзитобетон, состав для пола

- 7 Как сделать керамзит в домашних условиях

- 8 Книги по теме:

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями.

В первом случае можно выпускать полнотелые и пустотелые модули;

В первом случае можно выпускать полнотелые и пустотелые модули; - в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.

р.;

р.; - вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Керамзитобетон – состав

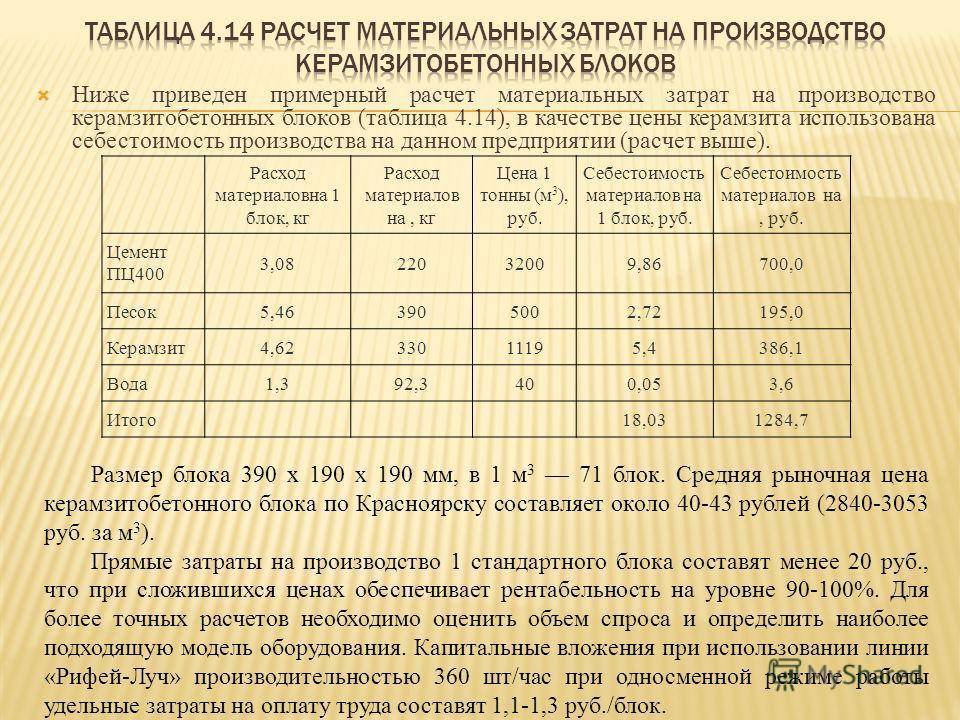

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

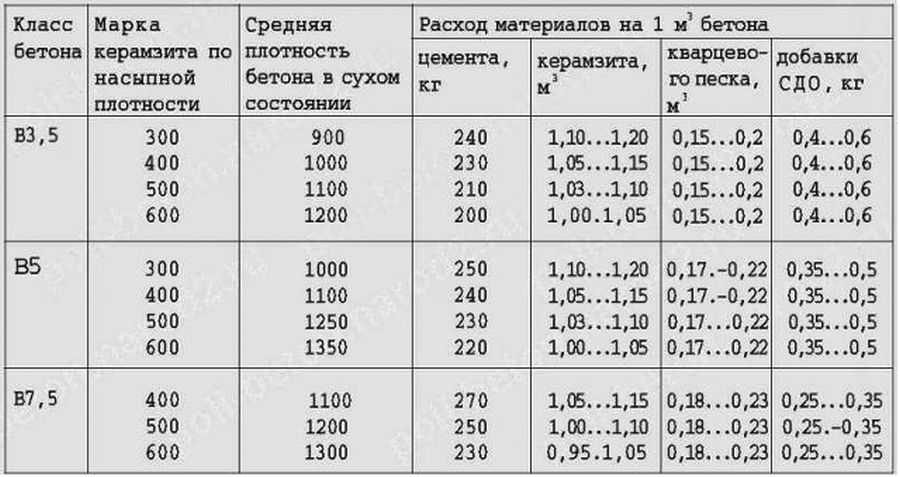

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

- песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной рецептурой на 1 м3:

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.

9;

9; - Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап. Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- опалубка заполняется раствором;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

- 7/3.

5/1.0 – М150;

5/1.0 – М150; - 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Книги по теме:

приготовление своими руками состава для блоков и стен

Широкое распространение в строительстве получили легкие бетонные смеси. Керамзитобетон — одна из наиболее популярных разновидностей. Он существенно упрощает проведение строительных работ без потери прочности возводимых конструкций. Отличается высокой долговечностью, подходит для жилых зданий и промышленных сооружений. Для обеспечения наилучших эксплуатационных характеристик можно подобрать оптимальный состав и пропорции керамзитобетона.

Описание материала

Керамзитобетон представляет собой прочный монолитный строительный материал, отличающийся от классического бетона введением в состав смеси керамзита. В традиционном бетоне роль наполнителя играет щебень. Основное назначение керамзита, которым в керамзитобетоне заменен щебень, состоит в снижении массы готовой смеси.

Сырьем для производства керамзита служит глина или глинистый сланец. Исходный материал подвергается обжигу. Различные технологические режимы позволяют получать конечный продукт с заданной плотностью, которая варьируется от 150 до 800 килограммов на кубический метр. Относительная простота технологии производства позволяет поддерживать привлекательный для потребителей уровень цен. Материал отличается хорошими теплоизолирующими свойствами, долговечен, морозоустойчив. Отдельно стоит отметить натуральность и экологичность.

Обычно в состав керамзитобетона входят следующие компоненты:

- одна часть цемента;

- две части песка;

- три части керамзита.

Пропорции могут варьироваться в зависимости от назначения смеси и требуемых параметров прочности.

Иногда керамзитобетон ошибочно называют керамобетоном. Это грубейшая ошибка, поскольку керамобетон готовится не на цементной основе. Этот материал разработан в качестве эффективного огнеупора. Такие свойства обусловлены использованием высококонцентрированных керамических вяжущих суспензий и кремнеземного заполнителя. Вяжущим компонентом классического бетона и керамзитобетона является цемент.

Преимущества и недостатки

Для определения достоинств и недостатков следует обратить внимание на основные характеристики керамзитобетона. Именно от них зависит выбор материала для решения конкретных строительных задач.

Среди основных преимуществ нужно выделить следующие:

- Небольшая масса готовых изделий. Благодаря пористой структуре керамзита материал имеет малую плотность. Для зданий из керамзитобетонных блоков нет необходимости сооружать громоздкий фундамент, рассчитанный на высокие нагрузки.

Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.

Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства. - Приемлемая прочность. Керамзитобетон можно использовать для сооружения несущих стен и перекрытий, поскольку его прочность незначительно уступает классическому бетону.

- Хорошие теплоизолирующие свойства. Керамзитобетонные стены и пол обеспечивают сохранение тепла в помещении гораздо лучше, чем выполненные из классического бетона.

- Прекрасная звукоизоляция. Эта характеристика особенно важна при использовании материала для возведения жилого дома. Помещения будут хорошо защищены от проникновения уличного шума.

- Экологичность. Это преимущество обусловлено применением в качестве наполнителя керамзита, получаемого из глины. Все компоненты состава не выделяют в атмосферу вредных веществ.

- Долговечность. Керамзитобетон довольно давно используется в строительстве. За все время применения он зарекомендовал себя как надежный материал, способный прослужить много десятилетий.

- Низкая стоимость. Благодаря небольшой стоимости керамзита материал можно считать одним из самых дешевых вариантов изготовления бетонной смеси.

- Простота изготовления и распространенность. Несложная технология производства блоков привела к широкому распространению мелких производств. В связи с этим материал можно приобрести даже в небольших населенных пунктах, что обеспечит дополнительную экономию.

- Легкое проведение отделочных работ. Поверхность керамзитобетона характеризуется высокой адгезией. На ней прекрасно держатся штукатурные смеси любого состава.

Некоторые особенности керамзитобетона создают определенные ограничения в применении. Основным недостатком материала считается высокая влагопроницаемость и повышенное впитывание воды. Влага активно поглощается пористой структурой керамзита. Особенно опасно это свойство при отрицательных температурах, когда накопившаяся жидкость начинает кристаллизоваться и может привести к образованию трещин. По этой причине использовать такой стройматериал можно только в изолированных от погодных воздействий конструкциях. В случае применения материала для возведения наружных стен необходима тщательная гидроизоляция.

В случае применения материала для возведения наружных стен необходима тщательная гидроизоляция.

К незначительным минусам можно отнести и необходимость в дополнительной теплоизоляции. Несмотря на хорошие теплоизолирующие свойства материала, здания из керамзитобетона требуют утепления наружных стен.

Варианты применения

Керамзитобетон получил широкое распространение в строительстве.

Наиболее популярны два способа его применения:

- Для изготовления кирпичных блоков.

- Для создания наливного пола, то есть сооружения стяжки.

Не должно смущать то, что блоки именуются кирпичными. Кирпичами называются строительные элементы заданной формы, из которых сооружается кладка. Материал изготовления не играет роли. Таким образом, любые строительные блоки можно называть кирпичами.

Изредка керамзитобетон применяют и для возведения монолитных стен. Это может потребоваться в зданиях с деревянными перекрытиями, поскольку снижение массы стен является приоритетной задачей.

Изготовление блоков

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита.

Для изготовления раствора рекомендуется использовать бетономешалку, она существенно упростит перемешивание. Большое значение имеет последовательность смешивания компонентов:

- Первым в бетономешалку или бункер для перемешивания загружается цемент. К нему добавляется песок. Эти сыпучие составляющие необходимо тщательно перемешать.

- К полученной смеси постепенно добавляется вода, состав перемешивается до получения однородной консистенции.

- На заключительном этапе в цементный раствор вводится керамзит. Смесь размешивается до равномерного распределения наполнителя.

Керамзит чрезвычайно гигроскопичен. Он настолько активно впитывает влагу, что иногда смесь может стать практически сухой. Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Полученный раствор помещают в заранее приготовленные формы. Необходимо проследить за полным заполнением форм, чтобы исключить образование пустот в готовом изделии.

Для упрощения изготовления смеси не обязательно приобретать цемент и песок отдельно. В продаже имеется готовая сухая смесь, называемая пескобетоном. Рекомендуется применять марку М-300 и выше, это обеспечит достаточную прочность готовым блокам.

Выполнение стяжки

Устройство наливного пола предполагает использование жидкой смеси.

Для ее приготовления смешивают:

- одну часть цемента;

- три части песка;

- одну-две части воды;

- две части керамзита.

Указанное количество воды можно считать базовым. В процессе перемешивания керамзит будет активно впитывать жидкость. Воду можно добавлять до получения консистенции жидкой сметаны. Раствор составляется и перемешивается в той же последовательности, какая рекомендована для изготовления блоков.

Есть дополнительные условия, которые необходимо соблюдать перед нанесением раствора. Бетонная плита перекрытия не должна контактировать с влагой. Нельзя допускать, чтобы сухой бетон или другой материал основания впитывал воду. Для этого требуется обязательная гидроизоляция. Лучше всего для этих целей использовать специальные готовые составы, имеющиеся в продаже. Обычно они выпускаются в виде мастик или эмульсий. Заблаговременно нанесенное на основание гидроизолирующее средство обеспечит правильное затвердевание смеси с образованием монолитной структуры.

Через пару дней раствор достаточно затвердеет. После этого можно приступать к нанесению финишного слоя. Верхний слой формируют из цементно-песчаной смеси. Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Монолитность стяжки достигается по прошествии нескольких дней. Для увеличения прочности рекомендуется поддержание влажного состояния в течение месяца. Для этого пол можно слегка обрызгивать водой или просто накрыть полиэтиленовой пленкой.

Стены и перекрытия

Для возведения стен и перекрытий из керамзитобетона используются свои пропорции приготовления раствора.

Обычно смесь для стен имеет следующий состав:

- одна часть цемента;

- полторы части песка;

- одна часть керамзита;

- полторы части воды.

Заливку проще всего производить в съемную опалубку из досок или фанеры. Чтобы опалубка не впитывала влагу из раствора, рекомендуется покрыть деревянные элементы полиэтиленовой пленкой.

Поскольку керамзитобетон не защищен от впитывания влаги, использовать для армирования металлические элементы не рекомендуется, так как возрастает риск их поражения коррозией. В качестве армирующего материала лучше применять стеклопластиковую арматуру и сетку из того же материала.

Наружные стены из керамзитобетона обязательно должны быть защищены с двух сторон гидроизоляционным материалом. Допускается использовать для этих целей толстый слой штукатурки. В продаже можно найти специальные влагостойкие штукатурные смеси, в том числе предназначенные для наружных работ.

Раствор для сооружения перекрытий можно приготовить со следующими пропорциями:

- три части песка;

- одна часть цемента;

- четыре части керамзита;

- полторы части воды.

Для сооружения опалубки потребуются профилированные металлические листы, несущие двутавровые балки, фанера, армирующая сетка. Примерный порядок работы выглядит следующим образом:

- В качестве основания будущего перекрытия укладываются несущие балки.

- Поверх балок расстилаются профилированные листы, которые станут дном опалубки.

- Из фанеры изготавливаются боковые стенки опалубки.

- Внутрь опалубки укладывается армирующая стеклопластиковая сетка.

- Приготовленный раствор заливается в опалубку.

Не следует полагаться на визуальное затвердевание материала. Важно помнить, что расчетную прочность бетонные смеси с любыми наполнителями приобретают по прошествии месяца с момента заливки.

Керамзитобетон завоевал большую популярность в строительстве. Основным его преимуществом является малая плотность, позволяющая упростить возведение зданий и уменьшить затраты на изготовление фундамента. Материал довольно универсален, подходит для изготовления блоков и создания монолитных конструкций. Для каждой строительной задачи существуют свои пропорции составления бетонной смеси, которые обеспечивают наилучшие эксплуатационные характеристики. Простота приготовления раствора способствовала широкому распространению самостоятельного изготовления керамзитобетонных блоков.

Получение и характеристика композиционного материала вспененная глина-парафин-воск-геополимер

1. Хассан А., Шакил Лагари М., Рашид Ю. Микрокапсулированные материалы с фазовым переходом: обзор инкапсуляции, безопасности и тепловых характеристик. Устойчивость. 2016;8:1046. doi: 10.3390/su8101046. [CrossRef] [Google Scholar]

2. Шарифи Н.П., Шейх А.А.Н., Сакулич А.Р. Применение материалов с фазовым переходом в гипсовых плитах для достижения целей энергосбережения в здании. Энергетическая сборка. 2017; 138: 455–467. doi: 10.1016/j.enbuild.2016.12.046. [Перекрестная ссылка] [Академия Google]

3. Хасан А., Аль-Саллал К., Алноман Х., Рашид Ю., Абдельбаки С. Влияние материалов с фазовым переходом (PCM), интегрированных в бетонный блок, на предотвращение притока тепла в жарком климате. Устойчивость. 2016;8:1009. doi: 10.3390/su8101009. [CrossRef] [Google Scholar]

4. Lei J., Kumarasamy K., Zingre K.T., Yang J., Wan M.P., Yang E.-H. Холодное цветное покрытие и материалы с фазовым переходом как дополнительные стратегии охлаждения для снижения охлаждающей нагрузки здания в тропиках. заявл. Энергия. 2017;190: 57–63. doi: 10.1016/j.apenergy.2016.12.114. [CrossRef] [Google Scholar]

заявл. Энергия. 2017;190: 57–63. doi: 10.1016/j.apenergy.2016.12.114. [CrossRef] [Google Scholar]

5. Кусама Ю., Исидоя Ю. Тепловые эффекты штукатурки из нового материала с фазовым переходом (PCM) при различных сценариях изоляции и нагрева. Энергетическая сборка. 2017; 141: 226–237. doi: 10.1016/j.enbuild.2017.02.033. [CrossRef] [Google Scholar]

6. Рамакришнан С., Ван С., Санджаян Дж., Уилсон Дж. Оценка тепловых характеристик интегрированных цементных композитов с фазовым переходом в зданиях: экспериментальный и численный подход. заявл. Энергия. 2017; 207: 654–664. doi: 10.1016/j.apenergy.2017.05.144. [Перекрестная ссылка] [Академия Google]

7. Ли М.Г., Чжан Ю., Сюй Ю.Х., Чжан Д. Влияние различных количеств поверхностно-активного вещества на характеристики нанокапсулированных материалов с фазовым переходом. Полим. Бык. 2011; 67: 541–552. doi: 10.1007/s00289-011-0492-1. [CrossRef] [Google Scholar]

8. Тан Б., Цуй Дж., Ван Ю., Цзя С., Чжан С. Легкий синтез и характеристики композитных материалов с фазовым переходом ПЭГ/SiO 2 . Сол. Энергия. 2013; 97: 484–492. doi: 10.1016/j.solener.2013.08.021. [Перекрестная ссылка] [Академия Google]

Сол. Энергия. 2013; 97: 484–492. doi: 10.1016/j.solener.2013.08.021. [Перекрестная ссылка] [Академия Google]

9. Джиро-Палома Й., Конуклю Ю., Фернандес А.И. Получение и исчерпывающая характеристика микрокапсул парафина или пальмитиновой кислоты как нового материала с фазовым переходом. Сол. Энергия. 2015; 112:300–309. doi: 10.1016/j.solener.2014.12.008. [CrossRef] [Google Scholar]

10. Конуклю Ю., Паксой Х.О. Микрокапсулирование каприловой кислоты на основе полистирола для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017; 159: 235–242. doi: 10.1016/j.solmat.2016.09.016. [Перекрестная ссылка] [Академия Google]

11. Кахраман Дёгюшку Д., Кызыл Ч., Бичер А., Сары А., Алкан С. Микроинкапсулированные н-алкановые эвтектики в полистироле для применения в солнечной энергетике. Сол. Энергия. 2018;160:32–42. doi: 10.1016/j.solener.2017.11.072. [CrossRef] [Google Scholar]

12. Zhang G.H., Bon S.A.F., Zhao C.Y. Синтез, характеристика и термические свойства новых наноинкапсулированных материалов с фазовым переходом для хранения тепловой энергии. Сол. Энергия. 2012;86:1149–1154. doi: 10.1016/j.solener.2012.01.003. [Перекрестная ссылка] [Академия Google]

Сол. Энергия. 2012;86:1149–1154. doi: 10.1016/j.solener.2012.01.003. [Перекрестная ссылка] [Академия Google]

13. Ma Y., Chu X., Li W., Tang G. Получение и характеристика микрокапсул из поли(метилметакрилата-со-дивинилбензола), содержащих бинарные материалы сердцевины с регулируемой температурой фазового перехода. Сол. Энергия. 2012;86:2056–2066. doi: 10.1016/j.solener.2012.04.008. [CrossRef] [Google Scholar]

14. Guo X., Cao J., Peng Y., Liu R. Включение микрокапсулированного додеканола в композит древесной муки/полиэтилена высокой плотности в качестве материала с фазовым переходом для хранения тепловой энергии. Матер. Дес. 2016;89: 1325–1334. doi: 10.1016/j.matdes.2015.10.068. [CrossRef] [Google Scholar]

15. Feczkó T., Kardos A.F., Németh B., Trif L., Gyenis J. Микрокапсулирование материала с фазовым переходом n-гексадекана полимером этилцеллюлозы. Полим. Бык. 2014;71:3289–3304. doi: 10.1007/s00289-014-1250-y. [CrossRef] [Google Scholar]

16. Li J., Lu W. , Luo Z., Zeng Y. Синтез и термические свойства новых микрокапсул нитрата натрия для высокотемпературного хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017;159: 440–446. doi: 10.1016/j.solmat.2016.09.051. [CrossRef] [Google Scholar]

, Luo Z., Zeng Y. Синтез и термические свойства новых микрокапсул нитрата натрия для высокотемпературного хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2017;159: 440–446. doi: 10.1016/j.solmat.2016.09.051. [CrossRef] [Google Scholar]

17. Qiu X., Lu L., Zhang Z., Tang G., Song G. Получение, термические свойства и термическая стабильность микрокапсулированного н-октадекана с поли(стеарилметакрилатом) в качестве оболочка. Дж. Терм. Анальный. Калорим. 2014; 118:1441–1449. doi: 10.1007/s10973-014-4040-8. [CrossRef] [Google Scholar]

18. Чжан Дж., Чжао Т., Чай Ю., Ван Л. Получение и характеристика микрокапсул и микро/нанокапсул с высоким содержанием парафинового воска с полиметилметакрилатной оболочкой методом суспензионноподобной полимеризации. Подбородок. Дж. Хим. 2017;35:497–506. doi: 10.1002/cjoc.201600631. [CrossRef] [Google Scholar]

19. Yang Y., Kuang J., Wang H., Song G., Liu Y., Tang G. Улучшение тепловых свойств микрокапсул с фазовым переходом с модифицированным нитридом кремния для солнечной энергетики. Сол. Энергия Матер. Сол. Клетки. 2016; 151:89–95. doi: 10.1016/j.solmat.2016.02.020. [CrossRef] [Google Scholar]

Сол. Энергия Матер. Сол. Клетки. 2016; 151:89–95. doi: 10.1016/j.solmat.2016.02.020. [CrossRef] [Google Scholar]

20. Zhang Y., Wang L., Tang B., Lu R., Zhang S. Формостабильные материалы с фазовым переходом с высокой энтальпией фазового перехода из композита парафина и сшивки структура фазового перехода. заявл. Энергия. 2016; 184: 241–246. doi: 10.1016/j.apenergy.2016.10.021. [Перекрестная ссылка] [Академия Google]

21. Караман С., Караипекли А., Сари А., Бичер А. Композит полиэтиленгликоль (ПЭГ)/диатомит как новый формостабильный материал с фазовым переходом для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2011;95:1647–1653. doi: 10.1016/j.solmat.2011.01.022. [CrossRef] [Google Scholar]

22. Сары А., Бичер А., Аль-Сулейман Ф.А., Караипекли А., Тяги В.В. Композитные ПКМ диатомит / УНТ / ПЭГ со стабилизированной формой и улучшенной теплопроводностью: свойства получения и накопления тепловой энергии. Энергетическая сборка. 2018;164:166–175. doi: 10. 1016/j.enbuild.2018.01.009. [CrossRef] [Google Scholar]

1016/j.enbuild.2018.01.009. [CrossRef] [Google Scholar]

23. Сари А., Бисер А., Карайпекли А., Аль-Сулейман Ф.А. Получение, характеристика и характеристики терморегуляции композитного материала с фазовым переходом на основе цемента. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 523–529. doi: 10.1016/j.solmat.2017.09.049. [CrossRef] [Google Scholar]

24. Сари А., Бисер А., Аль-Ахмед А., Аль-Сулейман Ф.А., Захир М.Х., Мохамед С.А. Композитный материал с фазовым переходом на основе паров кремнезема/каприновой кислоты и пальмитиновой кислоты, легированный УНТ для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018;179: 353–361. doi: 10.1016/j.solmat.2017.12.036. [CrossRef] [Google Scholar]

25. Ушак С., Круз М., Кабеса Л., Грагеда М. Получение и характеристика неорганических микрокапсул ПКМ методом псевдоожиженного слоя. Материалы. 2016;9:24. doi: 10.3390/ma

24. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

26. Могхаддам М.К., Мортазави С. М., Хайямян Т. Получение микрокапсул альгината кальция, содержащих н-нонадекан, методом коаксиального электрораспыления расплава. Дж. Электрост. 2015;73:56–64. doi: 10.1016/j.elstat.2014.10.013. [Перекрестная ссылка] [Академия Google]

М., Хайямян Т. Получение микрокапсул альгината кальция, содержащих н-нонадекан, методом коаксиального электрораспыления расплава. Дж. Электрост. 2015;73:56–64. doi: 10.1016/j.elstat.2014.10.013. [Перекрестная ссылка] [Академия Google]

27. Donkers P.A.J., Sögütoglu L.C., Huinink H.P., Fischer H.R., Adan O.C.G. Обзор гидратов солей для сезонного аккумулирования тепла в бытовых целях. заявл. Энергия. 2017;199:45–68. doi: 10.1016/j.apenergy.2017.04.080. [CrossRef] [Google Scholar]

28. Шавия Б. Интеллектуальное управление трещинами в бетоне с помощью материалов с фазовым переходом (PCM): обзор. Материалы. 2018;11:654. doi: 10.3390/ma11050654. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

29. Liu L., Peng B., Yue C., Guo M., Zhang M. Недорогой формостабилизированный композиционный материал на основе золы-уноса материал, синтезированный с использованием простого процесса для повышения энергоэффективности здания. Матер. хим. физ. 2019;222:87–95. doi: 10. 1016/j.matchemphys.2018.09.072. [CrossRef] [Google Scholar]

1016/j.matchemphys.2018.09.072. [CrossRef] [Google Scholar]

30. Джейкоб Р., Траут Н., Рауд Р., Кларк С., Стейнберг Т.А., Саман В., Бруно Ф. Геополимерная инкапсуляция материала с фазовым переходом на основе хлоридной соли для высокотемпературной термической обработки. хранилище энергии; Материалы SolarPACES 2015; Кейптаун, ЮАР. 13–16 октября 2015 г. [Google Scholar]

31. Джейкоб Р., Белуско М., Инес Фернандес А., Кабеса Л.Ф., Саман В., Бруно Ф. Воплощенная энергия и стоимость высокотемпературных систем хранения тепловой энергии для использования с концентрированными солнечными электростанциями. заявл. Энергия. 2016; 180: 586–597. doi: 10.1016/j.apenergy.2016.08.027. [CrossRef] [Google Scholar]

32. Джейкоб Р., Рауд Р., Траут Н., Белл С., Кларк С., Уилл Г., Саман В., Бруно Ф. Влияние внутренних покрытий на стабильность материалы с фазовым переходом на основе хлоридов, инкапсулированные в геополимеры. Сол. Энергия Матер. Сол. Клетки. 2018; 174: 271–276. doi: 10.1016/j. solmat.2017.09.016. [CrossRef] [Google Scholar]

solmat.2017.09.016. [CrossRef] [Google Scholar]

33. Исмаил Н., Эль-Хассан Х. Разработка и характеристика геополимерного раствора и легкого бетона на основе смеси летучей золы и шлака. Дж. Матер. Гражданский англ. 2018;30:04018029. doi: 10.1061/(ASCE)MT.1943-5533.0002209. [CrossRef] [Google Scholar]

34. Mazo J., Delgado M., Peñalosa C., Dolado P., Miranda I., Lázaro A., Marín J.M., Zalba B. Оценка пригодности различных калориметрических методов для определить кривую энтальпия-температура гранулированных композитов ПКМ. заявл. Терм. англ. 2017; 125:306–316. doi: 10.1016/j.applthermaleng.2017.07.035. [CrossRef] [Google Scholar]

35. Ласаро А., Пеньялоса К., Соле А., Диарс Г., Хаусманн Т., Фойс М., Залба Б., Гшвандер С., Кабеса Л.Ф. Сравнительные тесты фазового перехода характеристика материалов с помощью дифференциального сканирующего калориметра. заявл. Энергия. 2013;109: 415–420. doi: 10.1016/j.apenergy.2012.11.045. [CrossRef] [Google Scholar]

36. Mehling H. , Cabeza L.F. Тепловое и холодное хранение с PCM. Спрингер; Берлин, Германия: 2008. [Google Scholar]

, Cabeza L.F. Тепловое и холодное хранение с PCM. Спрингер; Берлин, Германия: 2008. [Google Scholar]

37. Хасан А., МакКормак С.Дж., Хуанг М.Дж., Нортон Б. Характеристика материалов с фазовым переходом для теплового контроля фотоэлектрических элементов с использованием метода дифференциальной сканирующей калориметрии и температурной истории. Преобразование энергии. Управление 2014; 81: 322–329. doi: 10.1016/j.enconman.2014.02.042. [Перекрестная ссылка] [Академия Google]

38. Хан Д.В. Теплопроводность. Уайли; Hoboken, NJ, USA: 2012. [Google Scholar]

39. Ma B., Adhikari S., Chang Y., Ren J., Liu J., You Z. Получение композиционных формостабилизированных материалов с фазовым переходом для автомобильных дорог. тротуары. Констр. Строить. Матер. 2013;42:114–121. doi: 10.1016/j.conbuildmat.2012.12.027. [CrossRef] [Google Scholar]

40. Kong X., Zhong Y., Rong X., Min C., Qi C. Строительная панель для хранения энергии на основе парафина/вспененного перлита: подготовка и исследование тепловых характеристик. Материалы. 2016;9:70. doi: 10.3390/ma

Материалы. 2016;9:70. doi: 10.3390/ma

70. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

41. ASTM C618-17a. АСТМ интернэшнл; West Conshohocken, PA, USA: 2017. [Google Scholar]

42. Лист технических данных PCM RT-31. [(по состоянию на 23 октября 2018 г.)]; Доступно на сайте: https://www.rubitherm.eu/media/products/datasheets/Techdata_-RT31_EN_31052016.PDF

43. Термопара типа RS Pro K Длина 1 м, диаметр 0,6 мм, от −50 °C до +250 °C . [(по состоянию на 13 марта 2018 г.)]; Доступно на сайте: https://uk.rs-online.com/web/p/thermocouples/6212158

44. Алажари М., Шарма Т., Хит А., Купер Р., Пейн К. Применение инкапсулированных вспученным перлитом бактерий и питательной среды для самовосстанавливающегося бетона. Констр. Строить. Матер. 2018;160:610–619. doi: 10.1016/j.conbuildmat.2017.11.086. [CrossRef] [Google Scholar]

45. Альгамри Р., Канеллопулос А., Аль-Таббаа А. Пропитка и инкапсуляция легких заполнителей для самовосстанавливающегося бетона. Констр. Строить. Матер. 2016; 124:910–921. doi: 10.1016/j.conbuildmat.2016.07.143. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2016; 124:910–921. doi: 10.1016/j.conbuildmat.2016.07.143. [Перекрестная ссылка] [Академия Google]

46. Ван Р., Рен М., Гао С., Цинь Л. Получение и свойства бетона с накоплением тепловой энергии на основе жирных кислот. Констр. Строить. Матер. 2018; 165:1–10. doi: 10.1016/j.conbuildmat.2018.01.034. [CrossRef] [Google Scholar]

47. Агуайо М., Дас С., Кастро С., Кабай Н., Сант Г., Нейталат Н. Пористые включения в качестве основы для материалов с фазовым переходом в цементных композитах: характеристика, тепловые характеристики и аналитические модели. Констр. Строить. Матер. 2017; 134: 574–584. doi: 10.1016/j.conbuildmat.2016.12.185. [Перекрестная ссылка] [Академия Google]

48. Сунь Дж., Ву З. Исследование метода оценки экссудации рабочего вещества фазового перехода для строительных материалов. Новая сборка. Матер. 2004; 7:43–46. [Google Scholar]

Сливовый бетон — назначение, соотношение, спецификация и использование

от Civil Lead

Содержание

Переключатель Что такое сливовый бетон? При массовых бетонных работах применяют твердые природные камни размером до 300 мм и даже крупнее, такие бетоны обозначаются как сливовый бетон , а камень, используемый в этом бетоне, называется сливовый .

Сливовый бетон является экономичным приспособлением для массового бетонирования. Применение сливового бетона целесообразно, если необходимая толщина PCC больше или нецелесообразна. Это экономит затраты, обеспечивает экономию и защищает тепловыделение.

Обычно это делается для обхода избыточного количества цемента без снижения его прочности.

Используется в основном при массовом бетонировании фундаменты , дамбы и другие массивные бетонные работы, где количество выравнивающих слоев может быть чрезмерным из-за крутого уклона слоев.

Изготавливается путем включения камня средней или крупной твердости размером до 300 мм.

Объем слив не должен превышать 30% – 40% от общего объема готового бетона. Сливовый бетон также относится к Cyclopean Concrete или Бутовый бетон .

Он не должен превышать одной трети поперечного сечения бетономешалки.

Согласно техническим условиям, сливовый бетон должен быть сформирован из смеси 40% крупных камней и 60% простого цементного бетона.

Камень, используемый для этого бетона, должен соответствовать стандарту ASTM, а технические характеристики должны соответствовать конструкции бетона.

См. также - Марки бетона и их применениеНазначение сливового бетона опора.

Используется для снижения стоимости PCC, если требуется большая толщина PCC.

В основном он используется при массовых бетонных работах, таких как откосы, барьеры и гравитационные плотины.

Например, при строительстве жилого дома малая площадка под фундамент слишком крутая, тогда предпочтительнее использовать сливовый бетон.

Разница между простым цементным бетоном и сливовым бетономПростой цементный бетон или PCC — самая простая форма бетона. Он производится путем смешивания первичных ингредиентов, таких как цемент, песок и заполнители.

В то время как в сливовом бетоне в качестве наполнителя вместо крупных заполнителей используются камни среднего и крупного размера.

Таким образом, основное различие между PCC и сливовым бетоном заключается во вставке валунов в бетонную смесь.

Служит в качестве наполнителя, уменьшая количество крупных заполнителей, которые обычно дороги. Таким образом, снижается стоимость РСС.

Читайте также - Что такое бетонное покрытие? - Прозрачное покрытие, номинальное покрытие и эффективное покрытиеСоотношение сливового бетона

Соотношение сливового бетона должно быть 40/60, 40% слив (валуны) и 60% бетона (M10 или M15). Обычно используется марка бетона М15.

Сливы более 160 мм и любого разумного размера могут быть использованы в РСС до максимального предела 20% от объема бетона, если это специально разрешено ответственным инженером. Камни должны быть уложены равномерно и не должны быть плотнее 150 мм от поверхности.

Расчет бетона сливы Как я упоминал выше, бетон сливы в основном используется для выравнивания поверхности. Он должен содержать 40% валунов и 60% бетона марки М10 или М20 от общего объема.

Он должен содержать 40% валунов и 60% бетона марки М10 или М20 от общего объема.

Например,

Предположим, площадь 10 квадратных метров и толщина бетона, необходимая для бетона, составляет около 1000 мм, тогда.

Общее количество сливового бетона = площадь x толщина

= 10 Кум.Метод – 1

Цемент Бетон Количество = 60% от общего объема = 10 x 60% = 6 куб.

Сливы (валуны) Количество = 40% от общего объема Объем = 10 x 40% = 4 куб.

Вышеупомянутый расчет даст вам слив бетона 10 м3, где бетон будет использовать 6 м3 и бутовый камень 4 м3.

Примечание: Точно оценить количество бутового камня сложно, так как нет фиксированного размера и формы бутового камня. Как правило, мы также учитываем пустоты от 20 до 40% при расчете количества.

Метод – 2

Второй метод обеспечивает почти точные расчеты, учитывая весовую плотность бетона 2400 кг/м3 и весовую плотность бутового камня 2850 кг/м3

Сливовое количество бетона = 10 куб. м

м

цемент Количество бетона = 6 куб. м x 2400 кг = 14400 кг

Количество бутового камня = 4 куб. .

Также читайте - Стандартные размеры помещений и их расположение в жилом домеКак приготовить сливовый бетон?

Существует два простых способа приготовления сливового бетона. Либо добавляя сливы в бетонную смесь во время смешивания бетона, либо распределяя сливы по цементно-бетонному слою, а затем распределяя другой слой бетона.

Особое внимание требуется при размещении сливов в бетоне, чтобы предотвратить образование воздушных ловушек. Обычный процесс изготовления выглядит следующим образом:

Проверка слив Валуны, выбранные в качестве слив, должны быть прочными, прочными и не содержать грязи или глины. Они не должны быть шелушащимися. Предпочтительно использовать камень из той же породы, из которой заполнитель. Перед использованием его следует вымыть и очистить.

Во-первых, валуны, необходимые для изготовления сливового бетона, тщательно отбираются вручную. Размер валунов (сливов) должен быть до 300 мм.

Размер сливы ограничен примерно 1/3 от общего объема. Сливы могут быть собраны вручную или произвольно собраны рабочими и доставлены на место.

Подготовка поверхности- Во-первых, очистка и выравнивание поверхности выполняются путем удаления мягкой почвы, что влияет на несущую способность почвы.

- После очистки и отделки поверхности перед укладкой сливового бетона ее разбрызгивают водой, чтобы поддерживать влажность поверхности.

- Разбрызгивание воды выполняется для обеспечения надлежащей связи между землей и бетоном.

- Также распыляется антитермитный состав, необходимый для здания.

- Сливы укладываются на землю на небольшом расстоянии (не более 150 мм от поверхности) слоями, затем в щели каждого слоя заливается бетон, который постепенно заполняет разрыв между сливами.

- После заливки бетона в бетон снова укладывают валуны, и тот же процесс повторяется до тех пор, пока не будет достигнут необходимый уровень поверхности.

отверждение сливового бетона выполняется в течение 7 дней после того, как джутовые мешки покроют всю бетонную поверхность, чтобы сохранить ее влажной.

Также читайте - Калькулятор стоимости строительства дома Таблицы ExcelХарактеристики бетона сливы

- Слива должна быть ловушка, базальт, или любой другой доступный на месте камень с минимальной прочностью на раздавливание 100 кг/см2.

- Бетон, используемый для сливового бетона, должен представлять собой номинальную смесь M10 (1:3:6) и заполнитель, используемый в бетоне, с максимальным размером 25 мм.

- Объем сливы в бетоне не должен быть более 50% от общего объема.

- Толщина каждого слоя не должна превышать 900 мм, а деление должно быть не менее 150 мм. Для сливы вы также можете обратиться к IS 456:2000 пункт 5.3.3.

- Общий объем желательно восполнить сливом, а все щели (должно быть не менее 150 мм) залить цементобетоном.

- Водоцементное отношение может быть изменено, чтобы поток бетона заполнил все щели на строительной площадке надлежащим образом.

- Сливы укладывают слоями с использованием цементобетона в качестве раствора.

- Сливовый бетон должен оставаться влажным не менее семи дней.

- Плотность сливового бетона 2580 кг/м3.

Тем не менее, камни должны быть распределены равномерно во всех случаях и не должны быть плотнее, чем 150 мм от поверхности.

Сливовый бетон Применение- В первую очередь подходит для выравнивания грунта под фундаментом, где поверхность неровная. Дополнительно также удобно выравнивать землю с крутым уклоном.

В первом случае можно выпускать полнотелые и пустотелые модули;

В первом случае можно выпускать полнотелые и пустотелые модули; р.;

р.; 9;

9;

5/1.0 – М150;

5/1.0 – М150;

Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.

Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.