Пропорции керамзитобетона: Пропорции и состав керамзитобетонной смеси

Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси

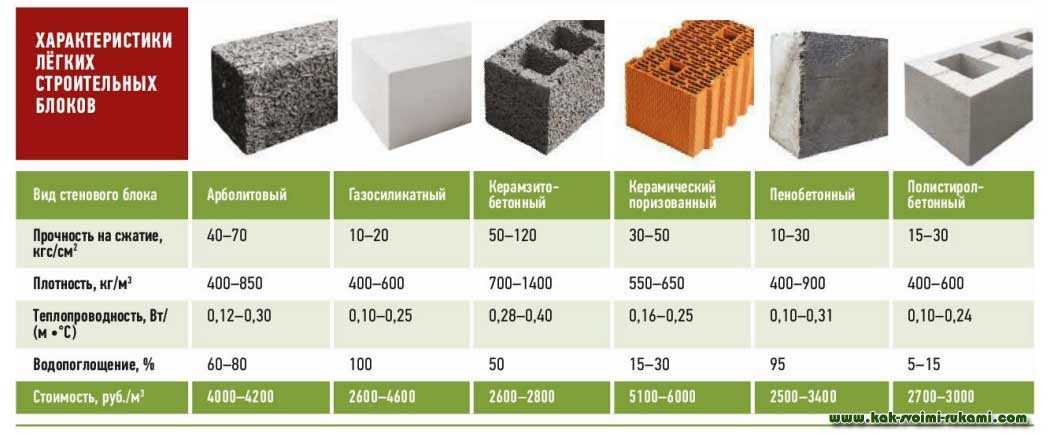

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

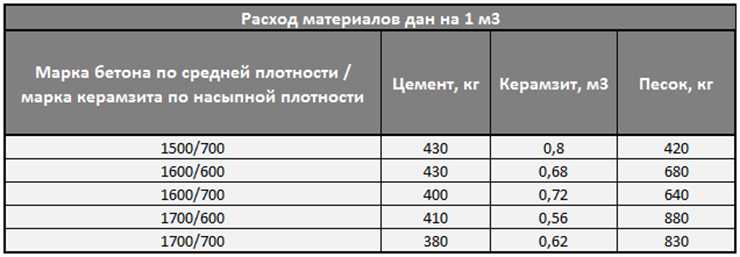

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание. Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

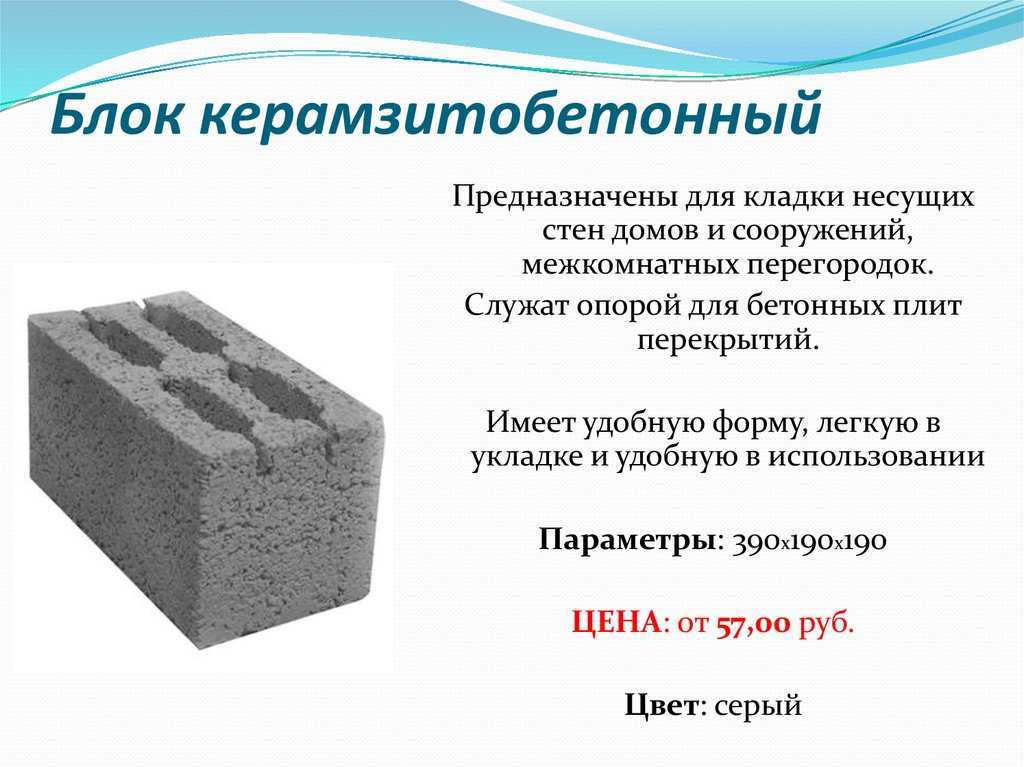

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м

3 раствора?Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона.  Обязательно учитывайте это.

Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м

Эффективный коэффициент армирования керамзитобетона полипропиленовой фиброй

Скачать pdf

1710

56

УДК: 69

ДОИ: 10.18720/CUBS.93.3

Тип артикула: Исследовательская статья

Строительные материалы

Авторов:

Маскалькова Юлия Георгиевна Ржевуцкая Валерия Андреевна

Реферат:

Объектом исследования

При несоблюдении этого условия невозможно добиться равномерного распределения фибры в затвердевшем бетоне, а значит, эффект дисперсного армирования будет сведен к нулю.

При несоблюдении этого условия невозможно добиться равномерного распределения фибры в затвердевшем бетоне, а значит, эффект дисперсного армирования будет сведен к нулю.

Эта работа находится под лицензией Creative Commons Attribution-NonCommercial 4.0 International License

Предыдущая статья Следующая статья

Поделиться этой публикацией

Механические свойства легкого бетона с использованием легкого керамзитобетона

Авторы: Абхишек Кумар Сингх, Р. Ниведа, Ашиш Ананд, Аджай Ядав, Дивакар Кумар, Гаурав Верма

Ссылка DOI: https://doi.org/10.22214/ijraset.2022.43168

Сертификат: Посмотреть сертификат

Abstract

В этом исследовании изучается влияние частичной замены крупного заполнителя легким крупнозернистым материалом (LECA). Во многих аспектах LECA отражает свойства крупного заполнителя. Поскольку собственный вес составляет большую часть общей нагрузки, прикладываемой к конструкции, LECA используется в бетоне для снижения потребности в крупнозернистом заполнителе и при проектировании бетонных зданий. Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются.

Во многих аспектах LECA отражает свойства крупного заполнителя. Поскольку собственный вес составляет большую часть общей нагрузки, прикладываемой к конструкции, LECA используется в бетоне для снижения потребности в крупнозернистом заполнителе и при проектировании бетонных зданий. Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются.

Введение

I. ВВЕДЕНИЕ

ВВЕДЕНИЕ

Бетон является наиболее широко используемым строительным материалом в мировом строительном секторе. Большой собственный вес бетона является одним из недостатков традиционного бетона. Плотность рядового бетона колеблется от 2200 до 2600 кг/м3. Из-за большого собственного веса он требует больших несущих частей и фундаментов, что делает его неэкономичным материалом. В прошлом проводились эксперименты по снижению собственного веса бетона с целью улучшения его конструкционной приспособляемости. В результате появился легкий бетон с плотностью от 300 кг/м3 до 1850 кг/м3. В последние годы популярность легкого бетона возросла благодаря многочисленным преимуществам, которые он дает по сравнению с традиционным бетоном. Легкий бетон имеет ряд преимуществ, в том числе снижение статической нагрузки, увеличение темпов строительства и снижение затрат на погрузочно-разгрузочные работы. Сравнительно низкая теплопроводность и сильная звукоизоляция — еще две ключевые характеристики легкого бетона. Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем. Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель. Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза.

Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем. Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель. Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза.

II. ОБЗОР ЛИТЕРАТУРЫ

Томас Таму и его коллеги [9], Чтобы исследовать качества легкого бетона, такие как прочность на сжатие и растяжение. Гранулы пенополистирола используются в качестве частичной замены крупных заполнителей в количестве 5, 10, 15, 20, 25 и 30%. Прочность бетона на сжатие и растяжение снижается по мере увеличения количества гранул пенополистирола в смеси. Неструктурное использование включает стеновые панели, перегородки и т. п.

п.

В.Хонсари, Э.Эслами и Ах.Анвари [4]. Свойства вспученного перлитового заполнителя (EPA) включают чрезвычайно низкую объемную плотность, высокую яркость, высокое поглощение, низкую тепло- и акустическую проводимость и негорючесть. Результаты испытаний стальной фибры выявили линейную зависимость между прочностью на сжатие и прочностью на раскалывание-растяжение.

Mahyar Arabani et al [10], Легкий керамзитобетонный заполнитель (LECA) использовался в качестве мелкого заполнителя для улучшения механических характеристик пористого асфальта. Для проведения эксперимента в этом исследовании использовались три различные комбинации каменного материала и LECA (0, 10 и 20% LECA). Результаты испытаний на восприимчивость к влаге показали, что добавление LECA к пористой асфальтобетонной смеси может улучшить устойчивость смеси к повреждению влагой.

Sivakumar и B.Kameshwari [8], Экспериментальное исследование бетонной смеси M20 проводится путем замены цемента золой-уносом, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитовым заполнителем (LECA) в пропорции 5%, 10%, 15%, 20%, 25%, 30% и 35%. Результаты показывают, что замена 5% цемента летучей золой, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитобетонным заполнителем (LECA) дала удовлетворительные результаты прочности на сжатие.

Результаты показывают, что замена 5% цемента летучей золой, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитобетонным заполнителем (LECA) дала удовлетворительные результаты прочности на сжатие.

Пол, Сачин Ганеш Бабу [7], В этом исследовании (LECA) исследуются механические характеристики легкого геополимерного бетона, полученного путем замены обычного крупного заполнителя легким заполнителем из керамзита. Однако структурное применение LECA с плотностью 1700 кг/м3 было ограничено 60% заменой крупного заполнителя. Как прочность на растяжение, так и прочность на изгиб снизились примерно на 35 процентов, когда крупный заполнитель был заменен на LECA на 40 процентов, хотя они все еще находились в пределах структурных ограничений.

III. МАТЕРИАЛЫ И МЕТОДОЛОГИЯ

A. Цемент

Использовался «обычный портландцемент» (OPC) (марка 43), который имел 34-процентную нормальную консистенцию и соответствовал IS: 8112-1989. Цемент имеет удельный вес (SG) 3,14 и модуль крупности 4% соответственно.

Цемент имеет удельный вес (SG) 3,14 и модуль крупности 4% соответственно.

B. Крупный заполнитель

В качестве грубого материала использовался «щебень», соответствующий IS 383 – 1987. Были определены физические параметры, а также значения насыпной плотности в свободном и уплотненном состоянии крупных заполнителей, которые составили 4,417 кг и 4.905кг соответственно тоже определялись. Установлено, что удельный вес составляет 2,74

C. Мелкий заполнитель

На протяжении всего эксперимента «в качестве мелкого заполнителя использовался обычный речной песок», который соответствовал классификации «зона III». Проведением испытаний по ГОСТ 2386(часть-1)-1963 можно определить качества песка. Значение удельного веса – 2,65.

D. Легкий керамзитовый заполнитель (LECA)

«LECA» размером 10-20 мм. Насыпная плотность применяемого легкого керамзитобетона составляет от 300 до 750 кг/м3, водопоглощение от 18 до 20% от крупности. Удельный вес леки составляет 0,60.

Удельный вес леки составляет 0,60.

E. Вода

Поскольку вода активно участвует в химических реакциях с цементом, она является важным компонентом бетона. Бетонная смесь была приготовлена с использованием чистой питьевой воды, соответствующей стандартам IS 456 – 2000.

F. Летучая зола

Летучая зола представляет собой мелкодисперсный остаток, образующийся при сжигании пылевидного угля, который уносится выхлопными газами из камеры сгорания. Летучая зола с низким содержанием кальция (класс F по ASTM) была закуплена на тепловой электростанции для данного исследования. Летучая зола имеет удельный вес 2,36 и крупность 4%.

G. Расчет бетонной смеси

В работе использовали марку М25 с расчетной смесью по ИС 456-2000. Для бетонной смеси объемом 1 м3 используйте весовую пропорцию и соотношение «вода-цемент» «0,45». Соотношение смеси, полученное для обычного бетона марки М25 и 100-процентного легкого бетона, составляло 1:1,37:2,6 и 1:1,37:0,49 соответственно. Процент 25%, 50%, 75 и 100%. Процент летучей золы 20% использовался в качестве частичной замены цементного бетона и частичной замены природного крупного заполнителя.

Процент 25%, 50%, 75 и 100%. Процент летучей золы 20% использовался в качестве частичной замены цементного бетона и частичной замены природного крупного заполнителя.

H. Литье и испытания

При этом LECA был заменен натуральным заполнителем на 25, 50, 75 и 100 процентов. Для определения затвердевших свойств бетона кубы и цилиндры были сформированы для каждого процента замены LECA в виде крупного заполнителя. Для каждой доли свежего бетона проводится испытание на осадку. Окончательная прочность куба и цилиндра измеряется через 7 и 28 дней отверждения. Затем рассчитываются средние значения прочности на сжатие и растяжение для каждой фракции смеси, которые объясняются в окончательном результате. Кроме того, для количественной оценки прочности, увеличенной по сравнению с обычным бетоном, прочность бетона с легким заполнителем сравнивается с прочностью обычного бетона.

IV. РЕЗУЛЬТАТЫ

A. Прочность на сжатие

Гистограмма отображает прочность на сжатие обычного бетона и бетона с легким заполнителем с использованием LECA для различных марок. Результаты прочности на сжатие составляют 24,64 Н/мм2, 22,04 Н/мм2 и снижение прочности на 14,44% и 23,47%, где для LECA25 и LECA50 соответственно эти проценты замены относятся к легкому бетону с плотностью от 1100 до 2100 кг/м3. Эта смесь также может быть использована для строительства конструкций. Замечено, что бетон, изготовленный с заполнителями LECA, маргинален по сравнению с обычным бетоном.

Результаты прочности на сжатие составляют 24,64 Н/мм2, 22,04 Н/мм2 и снижение прочности на 14,44% и 23,47%, где для LECA25 и LECA50 соответственно эти проценты замены относятся к легкому бетону с плотностью от 1100 до 2100 кг/м3. Эта смесь также может быть использована для строительства конструкций. Замечено, что бетон, изготовленный с заполнителями LECA, маргинален по сравнению с обычным бетоном.

B. Прочность на растяжение при разделении

Результаты прочности при растяжении при разделении 2,20 Н/мм2, 1,90 Н/мм2. Прочность на разрыв при разделении снизилась на 22,26% и 32,86% при замене 25% и 50% LECA соответственно.

C. Плотность

В таблице 1 показаны плотности обычного бетона и бетона с легким заполнителем с использованием LECA. Разница в плотности оценивается примерно в 1250 кг/м3.

D. Удобообрабатываемость

Удобоукладываемость бетона с легким заполнителем с LECA была измерена с использованием обычного испытательного прибора с осадкой конуса. Подробная информация о результатах представлена в Таблице 2.

Подробная информация о результатах представлена в Таблице 2.

Заключение

LECA (легкие керамзитовые заполнители) представляют собой тип изготовленного легкого заполнителя, который имеет широкий спектр применения и стал хорошо известным материалом в проекты гражданского строительства. LECA обладает уникальными свойствами, которые делают его отличным конструкционным и геотехническим материалом. LECA используется для строительства легких бетонных зданий, легких насыпных, дренажных и изоляционных материалов для насыпей автомобильных и железных дорог и других транспортных зон, а также легкой обратной засыпки для подпорных стен и в качестве фундамента для сооружений и сельскохозяйственных угодий. Согласно полученным данным, увеличение процентного содержания легкого заполнителя снижает массу кубов с 8,21 до 4,03 кг.

1) Результаты исследования показывают, что по мере увеличения количества леки прочность куба на сжатие снижается.

2) С увеличением количества леки прочность на отрыв при растяжении постепенно снижается. 3) При замене указанного выше процента обычного заполнителя на лека плотность бетона снижается.

4) Когда 50% леки заменяется обычным заполнителем, прочность на сжатие, прочность на растяжение и плотность улучшаются по сравнению с другими пропорциями смеси.

5) В результате мы делаем вывод, что бетон, изготовленный с этими заполнителями, может быть использован в строительном секторе для уменьшения собственного веса бетона в многоэтажных зданиях.

6) Из приведенного выше результата мы также можем сделать вывод, что его можно использовать как:

а) Стяжки и утолщения общего назначения, в частности, когда такие стяжки или утолщения используются для поддержки веса полов, крыш и других конструктивных элементов.

b) Стяжки и стены, где необходимо прибить древесину.

c) Использование конструкционной стали в качестве покрытия в архитектурных целях или для защиты от огня и коррозии.

г) Изоляция крыши и стен для обогрева.

д) Изоляция водопроводных труб.

е) В каркасных конструкциях строить перегородки и панельные стены.

3) При замене указанного выше процента обычного заполнителя на лека плотность бетона снижается.

4) Когда 50% леки заменяется обычным заполнителем, прочность на сжатие, прочность на растяжение и плотность улучшаются по сравнению с другими пропорциями смеси.

5) В результате мы делаем вывод, что бетон, изготовленный с этими заполнителями, может быть использован в строительном секторе для уменьшения собственного веса бетона в многоэтажных зданиях.

6) Из приведенного выше результата мы также можем сделать вывод, что его можно использовать как:

а) Стяжки и утолщения общего назначения, в частности, когда такие стяжки или утолщения используются для поддержки веса полов, крыш и других конструктивных элементов.

b) Стяжки и стены, где необходимо прибить древесину.

c) Использование конструкционной стали в качестве покрытия в архитектурных целях или для защиты от огня и коррозии.

г) Изоляция крыши и стен для обогрева.

д) Изоляция водопроводных труб.

е) В каркасных конструкциях строить перегородки и панельные стены. g) Поверхность, отрендеренная для наружных стен небольшого дома,

g) Поверхность, отрендеренная для наружных стен небольшого дома,

Ссылки

[1]. Легкий бетон с заполнителями из промышленных отходов Диана Баяре, Янис Казжонов*, Александр Корякин Рижский технический университет, Строительный факультет, ул. 1, LV-1658, Рига, Латвия

[2]. Джихад Хамад Мохаммед, Али Джихад Хамад, 2014 г., Классификация легкого бетона: материалы, свойства и обзор приложений, Международный журнал передовых инженерных приложений, том 7, выпуск 1, 2014 г., стр. 52–57.

[3]. Сивакумар С. и Камешвари Б., 2015 г., Влияние летучей золы, зольного остатка и легкого керамзитового заполнителя на бетон, Достижения в области материаловедения и инженерии

[4]. Рэймонд Т., Хеммингс, Брюс Дж., Корнелиус, 2009 г., Сравнительное исследование легких заполнителей, Конференция World of Coal Ash, май 2009 г.

[5]. Пармар А., Пател У., Вагашия А., Пармар А. и Пармар П. Свойства свежего бетона легкого бетона с использованием EPS и LECA в качестве замены обычных заполнителей International Journal of Engineering Development and Research 4 663–6, (2016)

[6]. Боднарова Л., Хела Р., Хубертова М. и Новакова И. Поведение легкого керамзитобетона при воздействии высоких температур Международный научный индекс, Гражданское и экологическое строительство 1, 2014 498, (2014).

[7]. Ариоз О., Килинц К., Карасу Б., Кая Г., Арслан Г., Тункан М., Тункан А., Коркут М. и Киврак С. Предварительное исследование свойств легкого керамзитового заполнителя Журнал Австралийского керамического общества 44 23–40, (2008) .

[8]. С.Сивакумар1 и Б.Камешвари2, Влияние летучей золы, зольного остатка и легкого керамзитового заполнителя в бетоне

[9]. Томас Таму и др., Частичная замена крупных заполнителей гранулами пенополистирола в бетоне. Строительство и строительные материалы, Том-3, 2014 г.

[10]. Махьяр Арабани*1 , Голам Хоссейн Хамеди2 , Хасан Джаефари3 , Оценка влияния легкого керамзитобетона на механические свойства пористого асфальта. Текущие достижения в области гражданского строительства.

[11]. Мохд Рожи Самиди (19 лет)97). Первый отчет исследовательского проекта по легкому бетону, Технологический университет Малайзии, Скудай, Джохор-Бару.

Боднарова Л., Хела Р., Хубертова М. и Новакова И. Поведение легкого керамзитобетона при воздействии высоких температур Международный научный индекс, Гражданское и экологическое строительство 1, 2014 498, (2014).

[7]. Ариоз О., Килинц К., Карасу Б., Кая Г., Арслан Г., Тункан М., Тункан А., Коркут М. и Киврак С. Предварительное исследование свойств легкого керамзитового заполнителя Журнал Австралийского керамического общества 44 23–40, (2008) .

[8]. С.Сивакумар1 и Б.Камешвари2, Влияние летучей золы, зольного остатка и легкого керамзитового заполнителя в бетоне

[9]. Томас Таму и др., Частичная замена крупных заполнителей гранулами пенополистирола в бетоне. Строительство и строительные материалы, Том-3, 2014 г.

[10]. Махьяр Арабани*1 , Голам Хоссейн Хамеди2 , Хасан Джаефари3 , Оценка влияния легкого керамзитобетона на механические свойства пористого асфальта. Текущие достижения в области гражданского строительства.

[11]. Мохд Рожи Самиди (19 лет)97). Первый отчет исследовательского проекта по легкому бетону, Технологический университет Малайзии, Скудай, Джохор-Бару. [12]. Сиамак Боудагпур и Шервин Хашеми, Исследование легкого заполнителя из израсходованной глины (LECA) с геотехнической точки зрения и его применение при выращивании теплиц и зеленых крыш. Международный геологический журнал, том 2, 2008 г.

[13]. O. Arioz1*, K.Kilinc1 и др. Предварительные исследования свойств легкого керамзитобетона, J. Aust. Керам. соц. 44 [1] (2008) 23-30.

[14]. Серкан Суба_?, Влияние использования летучей золы на высокопрочный легкий бетон, изготовленный с керамзитовым заполнителем. Научные исследования и эссе Vol. 4 (4) стр. 275-288, апрель 2009 г..

[15]. В.Хонсари, Э.Эслами и Ах.Анвари, Влияние вспученного перлитного заполнителя (EPA) на механическое поведение легкого бетона. Корейский институт бетона, 2010 г.

[16]. Хемант К. Сарье, Амол С. Аутаде, «Исследование характеристик легкого бетона», Международный журнал последних тенденций в области техники и технологий, ISSN: 2278-621X, том 4, выпуск 4, ноябрь 2014 г., стр. 139-141.

[12]. Сиамак Боудагпур и Шервин Хашеми, Исследование легкого заполнителя из израсходованной глины (LECA) с геотехнической точки зрения и его применение при выращивании теплиц и зеленых крыш. Международный геологический журнал, том 2, 2008 г.

[13]. O. Arioz1*, K.Kilinc1 и др. Предварительные исследования свойств легкого керамзитобетона, J. Aust. Керам. соц. 44 [1] (2008) 23-30.

[14]. Серкан Суба_?, Влияние использования летучей золы на высокопрочный легкий бетон, изготовленный с керамзитовым заполнителем. Научные исследования и эссе Vol. 4 (4) стр. 275-288, апрель 2009 г..

[15]. В.Хонсари, Э.Эслами и Ах.Анвари, Влияние вспученного перлитного заполнителя (EPA) на механическое поведение легкого бетона. Корейский институт бетона, 2010 г.

[16]. Хемант К. Сарье, Амол С. Аутаде, «Исследование характеристик легкого бетона», Международный журнал последних тенденций в области техники и технологий, ISSN: 2278-621X, том 4, выпуск 4, ноябрь 2014 г., стр. 139-141.

Copyright

Copyright © 2022 Абхишек Кумар Сингх, Р Ниведа, Ашиш Ананд, Аджай Ядав, Дивакар Кумар, Гаурав Верма.