Пропорции керамзит песок цемент: Пропорции пескобетона с керамзитом для цементной стяжки под полы | Цемент-Снаб

Пропорции пескобетона с керамзитом для цементной стяжки под полы | Цемент-Снаб

При строительстве, ремонте загородных и многоэтажных домов используют цементную стяжку толщиной не менее 3 см. Под полы первого этажа, междуэтажного перекрытия, укладывается теплоизоляционный слой, состоящий из пескобетона и керамзита фракцией до 20 мм. Это обеспечивает хорошую тепло -, шумоизоляцию в доме, создает комфортные условия проживающим.

Для этого необходимо использовать качественный состав керамзитобетона, который можно приготовить только при правильном соотношении компонентов и тщательном перемешивании. Такой подход особенно актуален в случае устройства теплого пола с водяным или электрическим подогревом. Керамзитобетонная стяжка создает теплоизоляционную подушку, которая не пропускает тепло в грунт и создает надежное основание для труб, кабелей. Качественный керамзитобетон можно приготовить, используя представленные ниже рекомендации.

Характеристики и разновидности составляющих

Пескобетон

Производство и использование пескобетона регламентируется действующим ГОСТ 7473-2010. Он представляет собой сухую смесь, которая при перемешивании с водой, создает прочный безусадочный материал. Состоит из смеси М300, цемента М400, мытого песка определенной фракции, различных пластифицирующих и противоморозных добавок. Может быть крупно- и мелкозернистым. Обладает следующими преимуществами:

Он представляет собой сухую смесь, которая при перемешивании с водой, создает прочный безусадочный материал. Состоит из смеси М300, цемента М400, мытого песка определенной фракции, различных пластифицирующих и противоморозных добавок. Может быть крупно- и мелкозернистым. Обладает следующими преимуществами:

- При схватывании не дает усадки;

- Продается в сухом виде, затаривается в непромокаемые или бумажные многослойные мешки;

- Обладает быстрым набором прочности, высокой морозостойкостью, стойкостью к истиранию;

- Используется для наружных и внутренних работ;

- Проявляет хорошую адгезию к различным основаниям;

- Относится к категории экологичных строительных материалов.

Качественный пескобетон производится в заводских условиях, на современном сушильно-дозировочном, смесительном оборудовании. Каждая упаковка имеет соответствующую маркировку с указанием марки, номера партии, наименование производителя, даты выпуска.

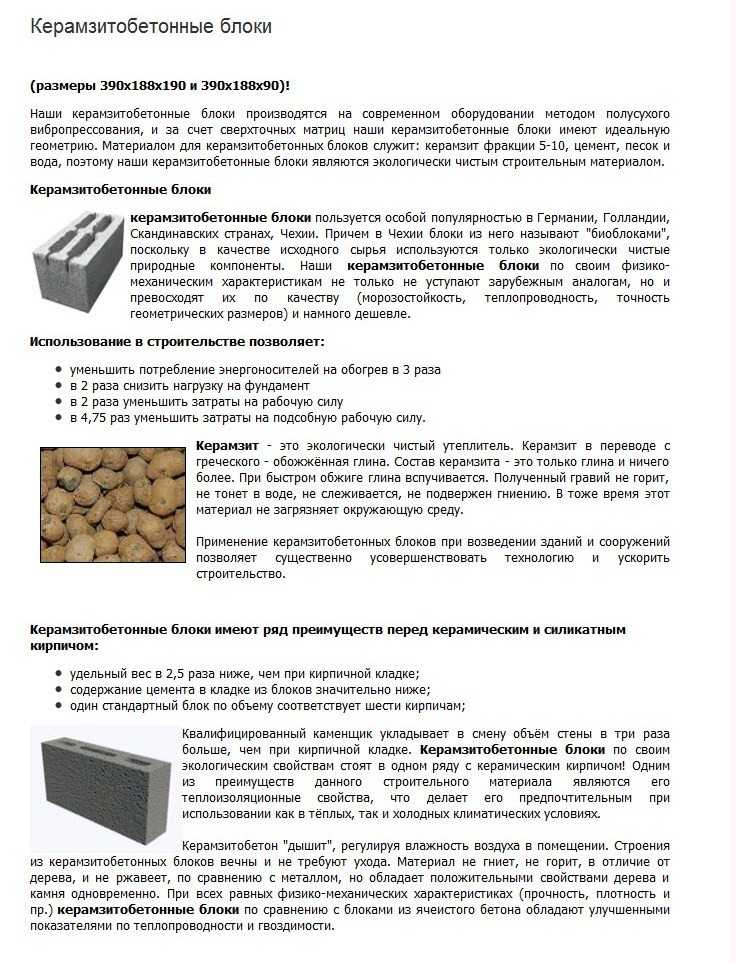

Керамзит

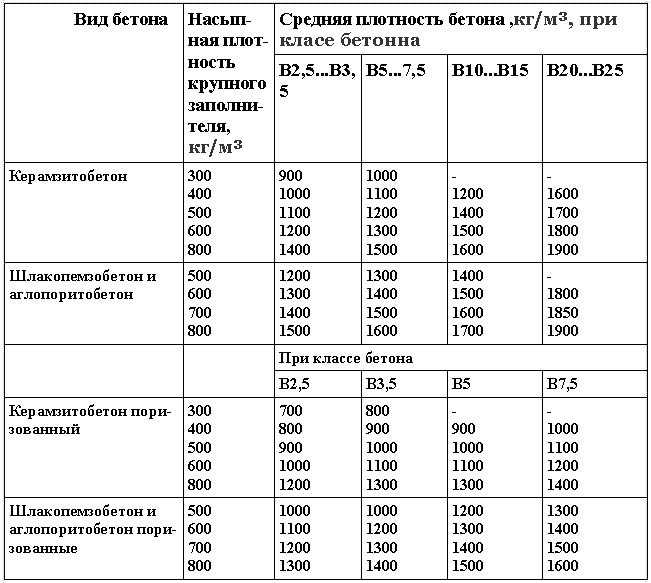

Сырьем служат легкоплавкие глины, которые гранулируются и обжигаются в специальных вращающихся печах. В результате получают легкий пористый материал овальной формы различной фракции. В зависимости от режима обжига, керамзитовый гравий может иметь насыпную плотность от 250 до 800 кг/м³. Обладает следующими уникальными свойствами:

В результате получают легкий пористый материал овальной формы различной фракции. В зависимости от режима обжига, керамзитовый гравий может иметь насыпную плотность от 250 до 800 кг/м³. Обладает следующими уникальными свойствами:

- Высокая тепло-, звукоизоляция;

- При небольшой массе обладает значительной прочностью на сжатие;

- Проявляет высокую огнестойкость, достаточно низкое водопоглощение, морозостойкость класса F15, 20;

- Длительный срок эксплуатации – более 50 лет;

- Имеет стойкость к агрессивным химическим веществам, грибкам, не гниет;

- Считается экологически чистым строительным материалом.

Марка керамзита характеризует насыпную плотность в пределах от 250 до 800 кг/м³. Наиболее крупная фракция имеет меньшую насыпную плотность и марку.

Где используется стяжка из керамзита и пескобетона

В зависимости от назначения помещений, уровня пола, стяжка под полы может составлять от 30 до 70 мм. При этом фракция керамзита зависит от толщины подготовки. Такие стяжки устраиваются внутри и снаружи гражданских, производственных зданий для горизонтальных, наклонных полов.

Такие стяжки устраиваются внутри и снаружи гражданских, производственных зданий для горизонтальных, наклонных полов.

Небольшой объемный вес керамзита позволяет выравнивать полы в помещениях на один уровень независимо от толщины укладываемого слоя. Это создает необходимую тепло-, звукоизоляцию между этажами и подвальным помещением. В производственных помещениях, где передвигается тяжелый транспорт, такие подготовки выполняют с использованием полусухого метода.

В зависимости от количества пескобетона получают БС разной плотности. Если смесь состоит из 2-х или 3-х частей керамзита, то такая стяжка обладает более высокой теплоизоляцией, но меньшей прочностью. Поэтому дозировка рассчитывается в каждом случае отдельно, в зависимости от назначения помещений.

Расчет состава керамзитобетона

Перед началом работ рассчитывают потребность в керамзите, пескобетоне, которая зависит от толщины подготовки, категории помещения. Чтобы стяжка была прочной необходимо строго соблюдать дозировку компонентов.

В жилых зданиях при выполнении небольших объемов работ, принято смешивать гранулы керамзита и ПБ в соотношении 1:1. Для чердачных перекрытий, подсобных отапливаемых помещений, можно использовать для стяжки под полы керамзитобетон, содержащий 2-3 части керамзита и 1 часть пескобетона.

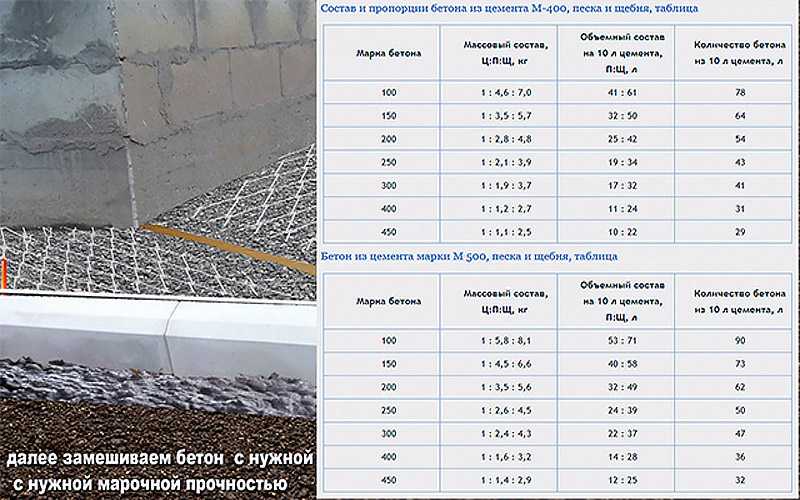

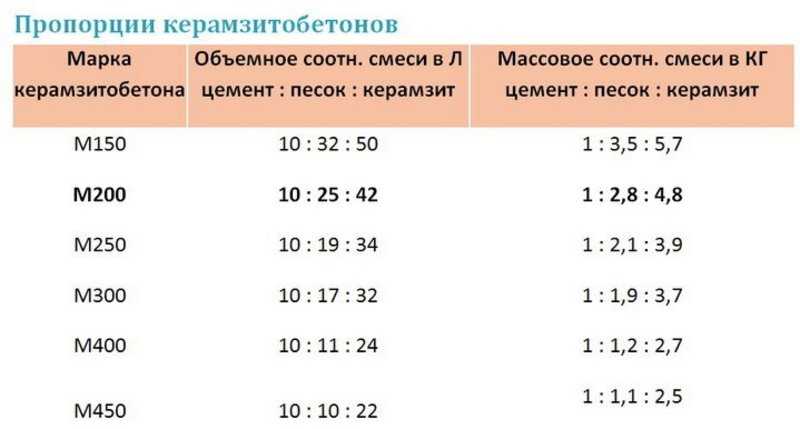

| Марка керамзитобетона | Объемное соотношение, в кг пескобетон:керамзит | Массовое соотношение, в кг пескобетон:керамзит |

| М150 | 42:50 | 4,5:5,7 |

| М200 | 35:42 | 3,8:4,8 |

| М250 | 29:34 | 3,1:3,9 |

| М300 | 27:32 | 2,9:3,7 |

| М400 | 21:24 | 2,2:2,7 |

| М450 | 20:22 | 2,1:2,5 |

Если надо выполнить подготовку под полы на больших площадях, то состав керамзитобетона рассчитывают математическим способом с использованием лабораторных данных.

Если керамзитобетон изготавливается на строительной площадке с использованием передвижной БСУ, то компоненты загружаются для смешивания с помощью весовых дозаторов. Довольно часто пескобетон изготавливается на объекте. Для этого используется портландцемент, чистый фракционный песок.

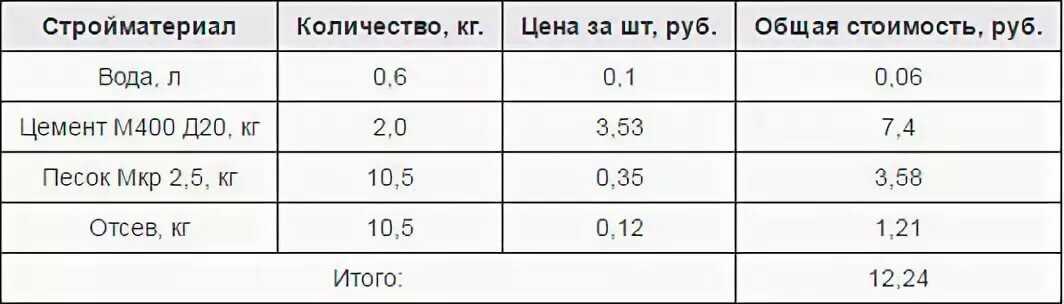

Примерный состав такой смеси в таблице № 2.

На практике в индивидуальном строительстве при выполнении теплых стяжек под полы, используют следующий состав керамзитобетона: стандартную упаковку керамзита весом 50 кг делят пополам и замешивают с пескобетоном в количестве 30 кг. Количеством воды регулируют пластичность смеси без ущерба для прочности затвердевшей стяжки.

Разновидности стяжки

Существуют два вида стяжки под полы из керамзита, для которых используются разные дозировки компонентов.

Мокрая

Нужное количество керамзита загружают в смеситель и заливают водой на 2-3 см выше уровня гранул. Пористая структура материала начинает впитывать воду. Чтобы ускорить процесс, в течение 5-7 минут перемешивание проводится на малых оборотах. После того как вода полностью впиталась в гранулы, загружают ПБ, воду небольшими порциями и смешивают до тех пор, пока керамзит станет серого цвета.

Готовый бетон укладывается на гидроизоляционный слой из пароизоляционной пленки по маякам и направляющим профилям, которые через сутки удаляются. Стяжка накрывается полиэтиленовой пленкой и периодически смачивается водой.

Компоненты смешиваются в следующих пропорциях:

- пескобетон 4 объемных долей;

- керамзит 4 или 5 долей в зависимости от требуемой прочности стяжки.

Для стяжки толщиной 5 см в промышленных или общественных зданиях дозировка на 1 м ² площади может быть следующая:

- керамзит 50 кг;

- ПБ 60 кг;

- мытый песок 45 кг;

- портландцемент 15 кг.

Полусухая

- Основание под стяжку очищается от мусора. Трещины и неровности заделываются обычным цементным раствором;

- На подготовленную поверхность укладывают пароизоляционную пленку, приклеивая ее по периметру к стенам на высоту 15 см;

- Через каждые 50 см по уровню выставляют направляющие маяки из оцинкованного металла;

- Начиная с дальнего угла, насыпают и разравнивают керамзит высотой ниже уровня маяков на 2 см;

- Гранулы утеплителя поливают жидким пескобетоном в соотношении 2:1 (вода:ПБ) с одновременным уплотнением и выравниванием по направляющим маякам;

- Через сутки поверхность выравнивают пескобетоном М150, 200;

- Маяки снимаются через 24 часа, штробы заделывают жидким ПБ М200.

Перед началом работ необходимо проверить качество пескобетона, наличие на таре маркировки, дозировки. Керамзит должен быть без чужеродных примесей, грязи, пыли. К сопроводительным документам на эти материалы обязательно прилагаются сертификат качества и соответствия.

Преимущества использования пескобетона и керамзита

Поставка керамзит и ПБ от проверенных поставщиков гарантирует высокое качество стяжки под полы, придает ей следующие уникальные свойства:

- высокие тепло-, звукоизоляционные показатели;

- устойчивость к грибкам, плесени, химически агрессивным веществам;

- длительный срок эксплуатации;

- отсутствие трещин при резких температурных перепадах;

- возможность максимально механизировать процесс устройства стяжки;

- хорошая адгезия к различным основаниям;

- готовая стяжка относятся к категории экологически чистых конструкций.

Эти свойства позволяют формировать устойчивые основания длительного использования под различные напольные покрытия в гражданских и промышленных зданиях.

Просмотров: 2 872

« Сколько мешков сухой смеси в 1 кубометре готового раствора | Разновидности и характеристики асбоцементных труб »

Раствор с керамзитом: состав и пропорции

7 апреля 2021

17145

Оглавление: [скрыть]

- Применение смеси

- Подготовка и транспортировка

- Процесс изготовления раствора

- Использование готового керамзитобетона

- Рекомендации по выполнению стяжки

Применение смеси

При ремонте пола стяжка — это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит — один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита.

Вернуться к оглавлению

Подготовка и транспортировка

Вернуться к оглавлению

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор — мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Вернуться к оглавлению

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Вернуться к оглавлению

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции.

Можно пользоваться гидроизолом или жидкой мастикой.

Можно пользоваться гидроизолом или жидкой мастикой. - Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Способ приготовления бетона, пропорции, расчет состава бетонной смеси

Бетон — строительный материал, состоящий из вяжущего, песка и наполнителей, который в результате твердения превращается в камень. Без бетона не обходится ни одна современная стройка, будь то возведение небоскребов или создание садовых дорожек. Благодаря своим свойствам и долговечности бетон издавна используется человеком для получения конструкции необходимой формы и прочности. Однако есть один нюанс: всем требованиям будет соответствовать только правильно приготовленный бетон. Как сделать бетон не только прочным, но и долговечным? Давайте же углубимся в суть этого вопроса, и узнаем все тонкости приготовления правильной бетонной смеси.

Содержимое:

- Наиболее важным компонентом является цемент.

- Песок — что бывает и для чего нужен

- Щебень — самый популярный заполнитель для бетона

- Вода – требования для приготовления бетона

- Марка прочности и бетона

- Как рассчитать состав бетона

- Как смешивать бетон

Наиболее важным компонентом является цемент.

В бетоне любой марки связующим обязательно выступает цемент. Существует множество разновидностей цементов, таких как портландцемент, шлакопортландцемент, быстротвердеющие цементы и другие. Все они отличаются как качеством переплета, так и условиями использования конечного продукта. Чаще всего в строительстве используется портландцемент. Все цементы, используемые для строительства, делятся на марки, в которых указывается максимальная нагрузка на готовое изделие в мегапаскалях. В отечественных – еще добавляется буква Д и цифра, обозначающая процентное содержание примесей. Например, портландцемент М400-Д20 – это материал, готовый продукт из которого выдерживает нагрузку 400 МПа, содержащий до 20 % примесей.

Например, портландцемент М400-Д20 – это материал, готовый продукт из которого выдерживает нагрузку 400 МПа, содержащий до 20 % примесей.

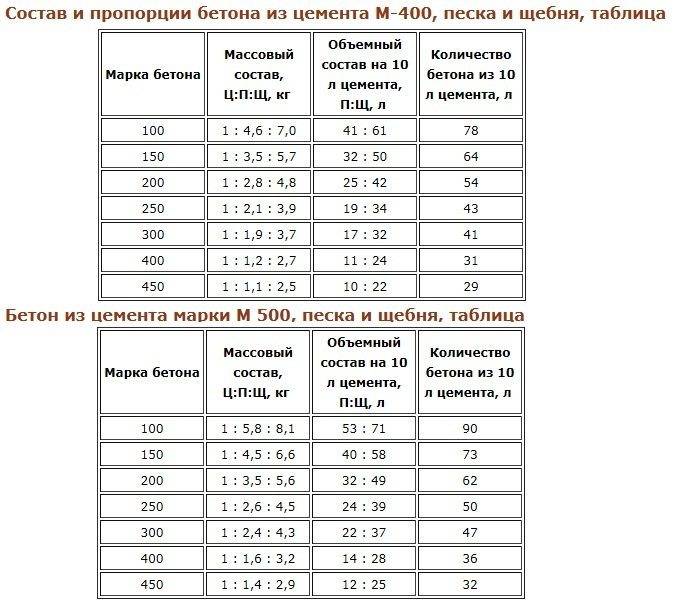

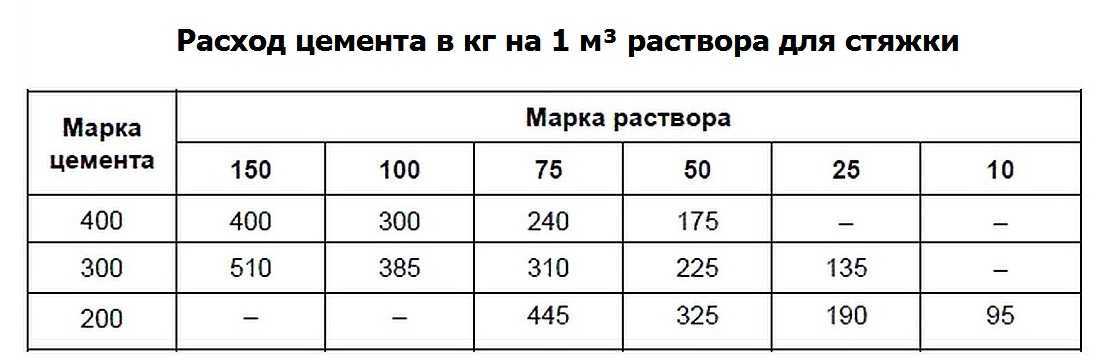

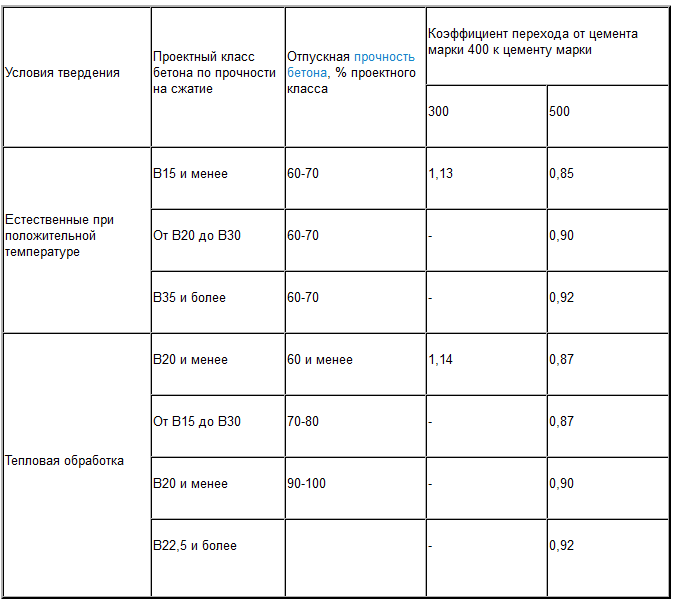

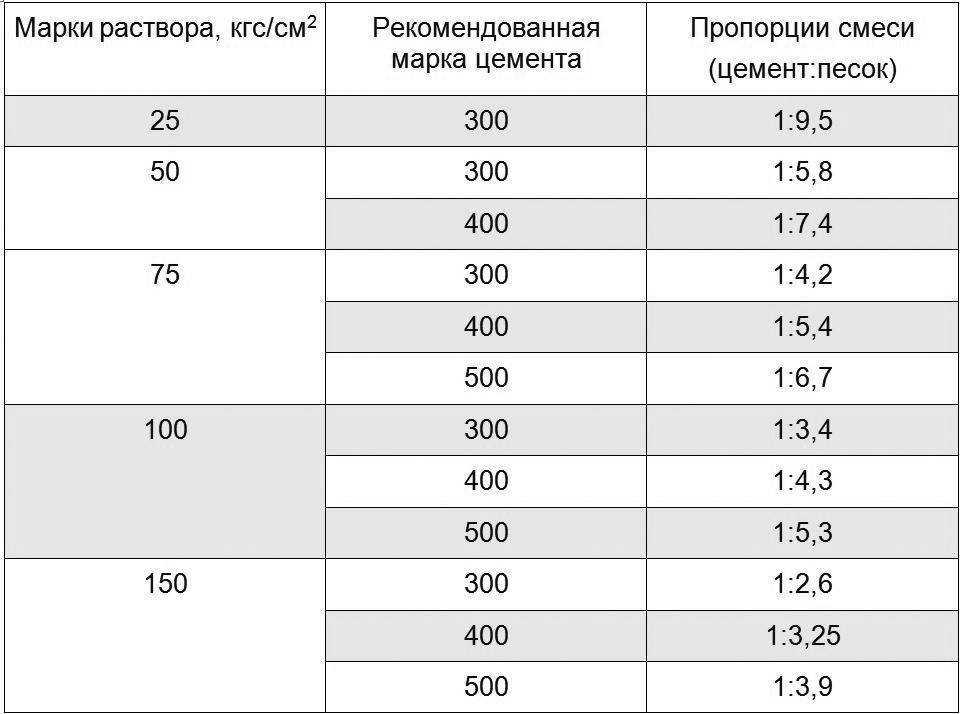

Сведения о марках цементов, необходимых для получения бетона данной марки при нормальных условиях твердения:

При изготовлении бетона высоких марок 300 и выше по экономическим соображениям необходимо использовать марку цемента, которая в 2 — 2,5 раза выше марки бетона.

В бытовом строительстве часто используется портландцемент марки 400 – его прочности вполне достаточно для этих целей. В промышленном строительстве — чаще всего применяют цементы марки 500, а там, где ожидаются высокие нагрузки — специальные цементы высоких марок. Чтобы правильно рассчитать пропорции бетона, необходимо иметь точную информацию о марке и качестве цемента, из которого вы собираетесь строить.

Еще одним важным аспектом является свежесть – цемент имеет срок годности и со временем теряет свои свойства. Свежий цемент представляет собой рассыпчатую пыль, без комков и уплотнений. Если вы видите, что в массе цемента есть плотные куски, то использовать такой цемент в работе не стоит – он впитал в себя влагу и уже потерял вяжущие свойства.

Если вы видите, что в массе цемента есть плотные куски, то использовать такой цемент в работе не стоит – он впитал в себя влагу и уже потерял вяжущие свойства.

Песок — что бывает и для чего нужен

Песок тоже может быть разным. Причем конечный результат напрямую зависит от качества этого компонента.

По гранулометрическому составу пески делятся на:

Тонкие (менее 1,2 мм).

Очень маленький (1,2–1,6 мм).

Маленький (1,6–2,0 мм).

Средний (1,9–2,5 мм).

Большой (2,5–3,5 мм).

При изготовлении бетона используются все виды песка, однако, если в песке много пыли или глинистых частиц, это может значительно ухудшить характеристики смеси. Особенно это касается мелкозернистого песка, который содержит значительный процент пыли, он непригоден для приготовления бетона и применяется в самом крайнем случае.

Как приготовить бетон хорошего качества, и при этом не потерять деньги на песке? Все просто – следует использовать морской или речной песок – это самые чистые виды строительного материала, не несущие в себе частичек пыли или глины. Необходимо следить за тем, чтобы песок был чистым и не содержал органических загрязнений. Карьерный песок может быть очень грязным – его часто не используют на стройке без предварительной подготовки, включающей промывку и отстаивание. Также в нем может содержаться много органического мусора – корней, листьев, веток и коры деревьев. При попадании таких примесей в бетон могут появиться пустоты в толщине, вследствие чего страдает прочность.

Еще одним важным параметром, который следует учитывать, является влажность песка. Даже сухой на вид материал может содержать до 2% воды, а влажный – все 10%. Это может нарушить пропорции бетона, и стать причиной снижения прочности в дальнейшем.

Щебень и гравий — самые популярные заполнители для бетона

Основным наполнителем для бетонов всех марок является щебень или гравий — щебень. Чаще всего используется щебень. Он также делится на фракции и имеет шероховатую, неровную поверхность. При выборе состава бетона следует также учитывать, что морская или речная галька не может служить заменой щебню, так как гладкая, отполированная водой поверхность значительно ухудшает сцепление камня с остальными компонентами смеси. .

Чаще всего используется щебень. Он также делится на фракции и имеет шероховатую, неровную поверхность. При выборе состава бетона следует также учитывать, что морская или речная галька не может служить заменой щебню, так как гладкая, отполированная водой поверхность значительно ухудшает сцепление камня с остальными компонентами смеси. .

Щебень делится на следующие фракции:

Очень маленький — 3 — 10 мм.

Маленький — 10 — 20 мм.

Средний — 20 — 40 мм.

Большой — 40 — 70 мм.

Чтобы ваш бетон простоял долгие годы и не разрушился, следует помнить, что максимальный размер камней в щебне не должен превышать 1/3 минимальной толщины будущего изделия.

Учитывают и такой показатель, как пустотность наполнителя – количество пустого пространства между камнями щебня. Рассчитать его просто – возьмите ведро известного объема, наполните его щебнем до краев, и налейте в него воду с мерной емкостью. Зная, сколько жидкости вошло, можно рассчитать пустотность щебня. Например, если в 10-литровое ведро гравия попало 4 литра воды, то пустота этого гравия составляет 40%. Чем меньше пустотность наполнителя, тем меньше расход песка, и, что немаловажно, цемента.

Зная, сколько жидкости вошло, можно рассчитать пустотность щебня. Например, если в 10-литровое ведро гравия попало 4 литра воды, то пустота этого гравия составляет 40%. Чем меньше пустотность наполнителя, тем меньше расход песка, и, что немаловажно, цемента.

Для максимального заполнения пустот следует использовать различные фракции щебня: мелкий, средний, крупный. Следует учитывать, что мелкой фракции должно быть не менее 1/3 от общего объема щебня.

Кроме гранитного щебня и гравия в зависимости от назначения бетона применяют керамзит, доменный шлак, а также другие наполнители искусственного происхождения. Для легкого бетона используют древесную стружку и молотый пенополистирол. Для сверхлегких бетонов — газы и воздух. Однако создание легких и сверхлегких бетонов сопряжено с рядом сложностей, и вряд ли удастся правильно изготовить такой продукт вне промышленного цеха.

В зависимости от плотности все заполнители для бетона делятся на пористые (3) и плотные (>2000 кг/м 3 ) Также не стоит забывать, что натуральные наполнители имеют малый радиационный фон, который присущ всем гранитным породам . Конечно, это не источник радиационного загрязнения, но все же стоит помнить о таком свойстве натурального камня, как наполнитель бетона.

Конечно, это не источник радиационного загрязнения, но все же стоит помнить о таком свойстве натурального камня, как наполнитель бетона.

Вода – требования к приготовлению бетона

Вода является не менее важным компонентом, чем цемент или песок. За правило можно взять одну простую истину – любая вода, пригодная для питья, пригодна и для замешивания бетона. Ни в коем случае нельзя использовать воду из неизвестного источника, сточные воды после производства, болотную и другую воду, в наличии которой вы не уверены. Химический состав и другие показатели воды могут сильно повлиять на прочностные характеристики готового бетона.

Таблица №1. Расход воды (л/м 3 ) с различной зернистостью наполнителя:

| Уровень пластичности бетона | Гравий | Щебень | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 мм | 20 мм | 40 мм | 80 мм | 10 мм | 20 мм | 40 мм | 80 мм | |

| Очень пластичный | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Средний пластик | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Низкая пластичность | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| Не пластик | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

Важно помнить, что при расчете состава бетона учитывается вся влага, присутствующая в строительных материалах до их смешивания. Если, например, в качестве наполнителя у вас запланирован доменный шлак, то имеет значение и его влажность – по сути, это «лишняя» вода, которую сложно учесть, но она просто портит готовый раствор.

Если, например, в качестве наполнителя у вас запланирован доменный шлак, то имеет значение и его влажность – по сути, это «лишняя» вода, которую сложно учесть, но она просто портит готовый раствор.

От количества воды зависит еще один важный показатель – пластичность готового бетона. Для получения пластичного бетона воду необходимо добавлять строго по норме. Превышение необходимой нормы также вредно, как и недостаток воды – бетон расслаивается, теряет свои качества. При замешивании бетонной смеси пластичность бетона определяется «на глаз». Если бетон самопроизвольно сползает с горизонтально расположенного штыка лопаты, то он считается очень пластичным. Если он соскальзывает с лопаты только с небольшим наклоном, то бетон считается среднепластичным. Если бетон не скользит даже наклонной лопатой, он считается слегка пластичным. Когда бетон ложится на лопату бугорком, он считается не пластичным. Бетон нельзя делать слишком жидким, так как он теряет свои свойства.

Прочность и марка бетона

Марка бетона – это способность готового изделия выдерживать нагрузку в 1 см 2 без повреждений. Марка бетона определяется на 28-й день после его изготовления. Дело в том, что быстрее всего бетон набирает прочность в течение 7 дней. За это время он может набрать до 40% прочности. Через 7 дней хороший набор прочности сохраняется до 28 дней. Через 28 дней набор прочности резко снижается, но продолжается некоторое время.

Марка бетона определяется на 28-й день после его изготовления. Дело в том, что быстрее всего бетон набирает прочность в течение 7 дней. За это время он может набрать до 40% прочности. Через 7 дней хороший набор прочности сохраняется до 28 дней. Через 28 дней набор прочности резко снижается, но продолжается некоторое время.

График набора прочности бетона при нормальных условиях.

Как рассчитать состав бетона

Чтобы правильно рассчитать состав бетона, важно иметь определенные данные.

К ним относятся:

- Требуемая марка бетона;

- Желаемая пластичность смеси;

- Марка цемента;

- Данные о гранулометрическом составе песка и гравия.

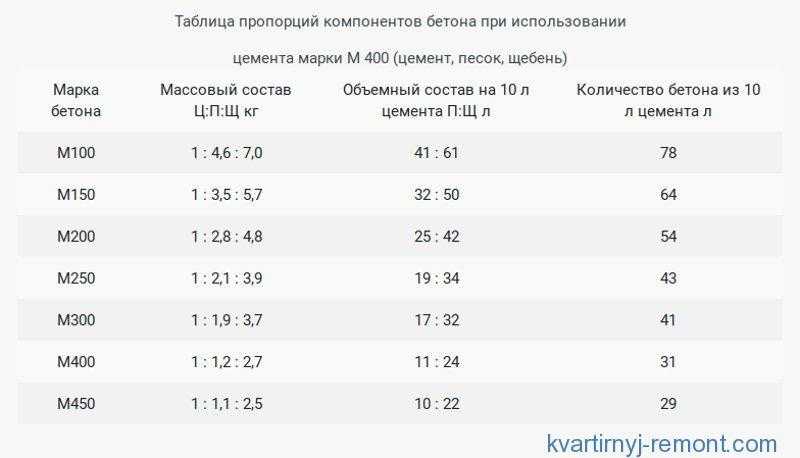

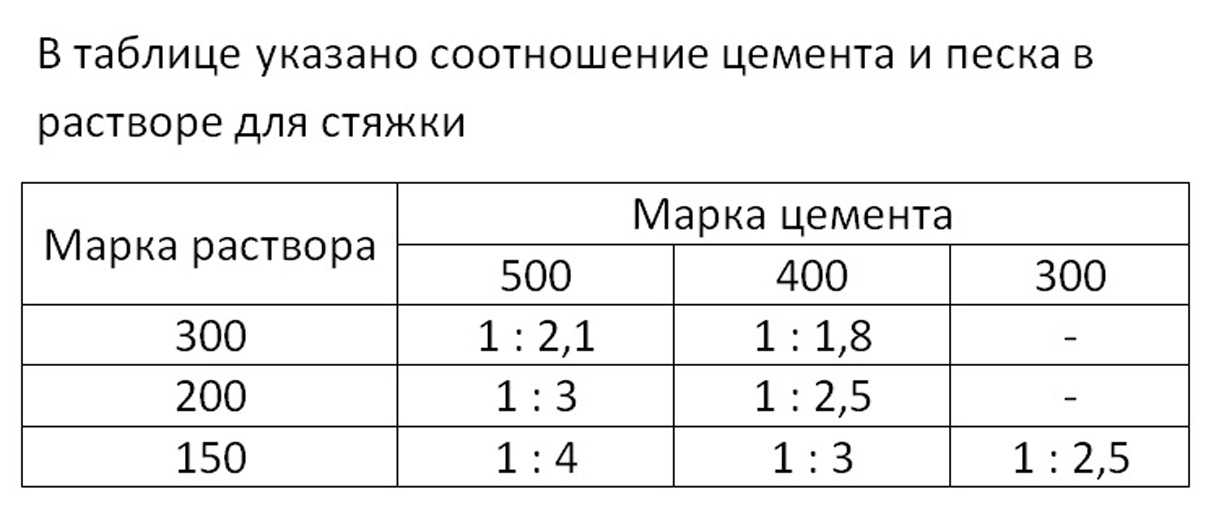

Существует два способа расчета состава бетона — по весовому соотношению цемента, песка и щебня и объемному соотношению этих материалов. И в первом, и во втором случае цемент всегда берется за единицу (за одну часть), а все остальные компоненты бетонной смеси — за часть массы или объема цемента.

Расчет состава бетона по массе

Рассчитаем состав для получения бетона средней пластичности, марка которого за 28 суток будет М200 по прочности.

Допустим, у нас есть:

- Портландцемент М400;

- Щебень средней фракции;

Для начала нам необходимо определить водоцементное отношение (В/Ц). В/Ц – это пропорция массы воды и цемента, необходимая для приготовления бетона определенной прочности. Этот показатель определяют по формулам или опытным путем. Предлагаем уже найденные значения H/C, которые собраны в таблицу.

Таблица №2. Значения V/C для различных марок бетона.

| Штампы Цемент | Марки бетона | ||||||

|---|---|---|---|---|---|---|---|

| 100 | 150 | 200 | 250 | 300 | 400 | ||

| 300 | 0,75 | 0,65 | 0,55 | 0,50 | 0,40 | — | |

| 0,80 | 0,70 | 0,60 | 0,55 | 0,45 | — | ||

| 400 | 0,85 | 0,75 | 0,63 | 0,56 | 0,50 | 0,40 | |

| 0,90 | 0,80 | 0,68 | 0,61 | 0,55 | 0,45 | ||

| 500 | — | 0,85 | 0,71 | 0,64 | 0,60 | 0,46 | |

| — | 0,90 | 0,76 | 0,69 | 0,65 | 0,51 | ||

| 600 | — | 0,95 | 0,75 | 0,68 | 0,63 | 0,50 | |

| — | 1 | 0,80 | 0,73 | 0,68 | 0,55 | ||

— индикаторы для гравия. — индикаторы для щебня. — индикаторы для щебня. | |||||||

Зная необходимую марку бетона и марку используемого цемента, находим значение В/Ц. В данном случае оно будет равно 0,63.

Теперь из таблицы №1 находим необходимое количество воды для получения бетона средней пластичности, с размером щебня 40 мм. В итоге получаем значение 190 л/м 3 .

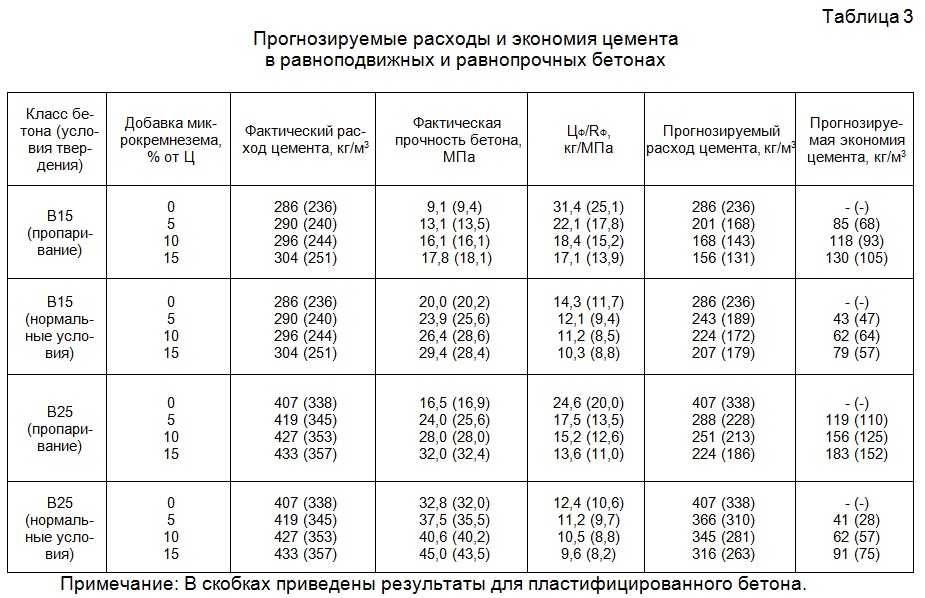

После этого мы можем рассчитать необходимое нам количество цемента на 1м 3 бетона. За это 190 л/м 3 делим на 0,68 и получаем 279 кг. цемент. Из таблицы №3 находим пропорции бетонной смеси для необходимой марки бетона М200 и марки цемента М400.

Таблица №3. Весовые соотношения цемента, песка и щебня.

| Марка бетона | Марки портландцемента | |

|---|---|---|

| 400 | 500 | |

| Пропорции по весу, Цемент: Песок: Щебень | ||

| 100 | 1 : 4,6 : 7,0 | 1 : 5,8 : 8,1 |

| 150 | 1 : 3,5 : 5,7 | 1 : 4,5 : 6,6 |

| 200 | 1 : 2,8 : 4,8 | 1 : 3,5 : 5,6 |

| 250 | 1 : 2,1 : 3,9 | 1 : 2,6 : 4,5 |

| 300 | 1 : 1,9: 3,7 | 1 : 2,4 : 4,3 |

| 400 | 1 : 1,2 : 2,7 | 1 : 1,6 : 3,2 |

| 450 | 1 : 1,1 : 2,5 | 1 : 1,4 : 2,9 |

Соотношение Ц:П:У будет 1:2,8:4,8. Если цемента нам нужно 279 кг, то 279×2,8=781 кг. песка и 279×4,8=1339 кг. разрушенный камень. Итого получается, что для приготовления 1 м 3 бетона средней пластичности и марки М200 из портландцемента М400 и щебня средней фракции необходимо:

Если цемента нам нужно 279 кг, то 279×2,8=781 кг. песка и 279×4,8=1339 кг. разрушенный камень. Итого получается, что для приготовления 1 м 3 бетона средней пластичности и марки М200 из портландцемента М400 и щебня средней фракции необходимо:

279 кг цемента.

781 кг. песок.

1339 кг. разрушенный камень.

190 л воды.

В домашних условиях часто используют ведро на 10 литров для отмеривания различных сыпучих материалов. Чтобы вам было проще измерять материалы, приведем данные о массе конкретного материала, содержащейся в одном 10-литровом ведре:

- Цемент — 13 — 15 кг, в зависимости от уплотнения.

- Песок — 14 — 17 кг в зависимости от влажности.

- Щебень или гравий — 15 — 17 кг в зависимости от крупности фракции.

Надо понимать, что методика данного расчета несколько уступает методикам, используемым при строительстве крупных объектов, но это гораздо лучше, чем принцип — дай больше цемента, чтобы окреп.

Помимо применения пропорций по массе, применяют также пропорции состава бетона по объему. Однако этот метод менее точен.

Таблица № 4. Объемные соотношения цемента, песка и щебня для бетонов разных марок:

| Портландцемент марки | Бетон марки | Пропорции по объему, л | Объем бетона, л, при расходе 10 л. цемент | ||

|---|---|---|---|---|---|

| Цемент | Песок | Щебень | |||

| 400 | 100 | 1 | 4,1 | 6,1 | 78 |

| 150 | 1 | 3,2 | 5,0 | 64 | |

| 200 | 1 | 2,5 | 4,2 | 54 | |

| 250 | 1 | 1,9 | 3,4 | 43 | |

| 300 | 1 | 1,7 | 3,2 | 41 | |

| 400 | 1 | 1,1 | 2,4 | 31 | |

| 450 | 1 | 1,0 | 2,2 | 29 | |

| 500 | 100 | 1 | 5,3 | 7,1 | 90 |

| 150 | 1 | 4,0 | 5,8 | 73 | |

| 200 | 1 | 3,2 | 4,9 | 62 | |

| 250 | 1 | 2,4 | 3,9 | 50 | |

| 300 | 1 | 2,2 | 3,7 | 47 | |

| 400 | 1 | 1,4 | 2,8 | 36 | |

| 450 | 1 | 1,2 | 2,5 | 32 | |

Количество воды не указывается и зависит от требуемой консистенции и пластичности бетона. | |||||

Как замешивать бетон

Существует как ручной способ замеса, так и механизированный — с использованием бетономешалок и миксеров.

Ручной способ замеса бетона

Рассмотрим ручной способ замеса, как наиболее популярный в домостроении. Для правильного замешивания смеси необходима емкость, в которой будут смешиваться все компоненты. Это может быть как обычная консервная банка, так и специально собранная емкость. В нее засыпается весь необходимый для замеса песок, а в борозду посередине заливается цемент. После тщательно смешивают песок с цементом, до получения однородной массы серого цвета. Затем полученный материал смачивают водой и снова хорошо перемешивают. Щебень добавляется позже и смесь перемешивается до тех пор, пока раствор не покроет каждый камень наполнителя. При этом понемногу добавляется вода, количество которой зависит от требуемой пластичности. После того, как смесь станет однородной, а все камни наполнителя покрыты раствором, бетон готов к укладке.

При ручном способе замеса есть один важный момент, а именно скорость укладки бетона. Даже при небольшой задержке бетон в корыте может расслаиваться (выглядит как вода, выступающая сверху), и терять часть своих свойств. Поэтому важно быстро укладывать бетон в опалубку.

Лучшим вариантом приготовления бетона будет механический способ замешивания с помощью бетономешалки. Преимущества этого метода заключаются в получении гарантированно однородной смеси и высокого качества бетона.

Смешивание бетона в бетономешалке

Для замеса в бетономешалке сначала заливается цемент и заливается минимум воды. Получив однородную эмульсию, в смеситель добавляют песок исходя из пропорции. Далее раствор вмешивается с добавлением необходимого количества воды. После получения раствора наполнитель можно заливать в бетономешалку.

Преимущество механического способа замеса в том, что бетон не расслаивается, может находиться во вращающемся смесителе до одного часа, не теряя своих свойств. Однако смеситель не следует размещать далеко от места установки – во избежание потери свойств бетона при доставке.

Однако смеситель не следует размещать далеко от места установки – во избежание потери свойств бетона при доставке.

Соблюдая эти нехитрые правила, вы получите надежный конструкционный материал, который с годами станет крепче!

Вам будет интересно

Академик Марсель Бикбау: продвигать российские инновации вместо того, чтобы покупать за рубежом » Строительство.RU

Генеральный директор Московского института материаловедения и эффективных технологий Марсель Бикбау объяснил, почему инновации слишком медленно доходят до строительной площадки

Генеральный директор Московского института материаловедения и эффективных технологий, академик РАЕН, Академии экологии, безопасности человека и природы, Нью-Йоркской академии наук, профессор Европейского университета, доктор философских наук. по химии Марсель Бикбау отвечает на вопросы нашего журнала.

— Господин Бикбау, как бы Вы оценили уровень технологий в строительной отрасли России?

— Его технологическая база находится на уровне 70-80-х годов прошлого века. К сожалению, наши предприятия стали заложниками несовершенных и устаревших технологий. Можно сказать иначе: мы стали жертвами так называемых новинок – технологий, материалов, конструкций, которые продвигает в Россию Запад. И цель очевидна – не допустить нашего возрождения.

К сожалению, наши предприятия стали заложниками несовершенных и устаревших технологий. Можно сказать иначе: мы стали жертвами так называемых новинок – технологий, материалов, конструкций, которые продвигает в Россию Запад. И цель очевидна – не допустить нашего возрождения.

Вот простой пример. Мужчина должен жить в тепле. И создана целая индустрия теплоизоляционных материалов. Но это не единственная задача – разогреться. Человеку необходимо оставаться здоровым, поэтому материалы, используемые при строительстве жилья и офисов, не должны вызывать болезни и укорачивать жизнь взрослых и детей. А у нас действительно критическая ситуация с производством и применением теплоизоляционных материалов в России. Рынок переполнен так называемыми эффективными изоляторами. В страну заполонили производства, технологии и материалы, которые долгое время считались вредными, экологически небезопасными и недолговечными (прежде всего, пенополистирол). Кроме того, они легко воспламеняются и способны убить все живое за секунды, если загорятся.

Нам это нужно? Думаю, все это дело рук тех «доброжелателей», которые хотят, чтобы Россия стала их сырьевым придатком. Около 30 миллионов оставить на нефте- и газопроводное обслуживание, а остальные отправить в никуда.

Принятие в 1979 году СНиП в области энергоэффективности хоть и своевременно, но оказалось вредным для здоровья и жизни людей. И все же наша страна является редким примером в решении теплоизоляционных проблем.

— Что ты имеешь в виду?

— Есть замечательный материал — керамзитовый щебень. Что это? Обожженная глина: 100% экологически чистый материал, прочный, с отличными теплоизоляционными свойствами, пожаробезопасный.

В России имеются огромные запасы сырья для его производства (благодаря природе) — экспансивная глина. В СССР керамзитовый гравий производился в объемах, в десятки раз превышающих мировое производство. Его производили 460 заводов, более 80% всего жилья построено с применением керамзитобетонного щебня. Было два вида продукции: керамзитобетонные плиты и блоки. Его характеристики великолепны: плотность составляет в среднем 400 кг на 1 куб. Соответственно коэффициент теплоизоляции в сухом виде составляет около 0,10.

Было два вида продукции: керамзитобетонные плиты и блоки. Его характеристики великолепны: плотность составляет в среднем 400 кг на 1 куб. Соответственно коэффициент теплоизоляции в сухом виде составляет около 0,10.

Коэффициент цемента для керамзитобетонных изделий составлял около 350 кг на 1 м3 керамзитобетона. Но наша строительная промышленность выпускала керамзитоблоки и панели плотностью 1200 кг на 1 м3.

Каждую частицу керамзитового щебня заливали песчано-цементным раствором в объемной пропорции 1:1. Это значительно ухудшало теплоизоляционные свойства стен и значительно утяжеляло здания. Для соответствия нормам энергосбережения ширина стен должна была быть 1,5-2 метра. Конечно, это слишком. А в 1979 керамзитобетон фактически был уменьшен. Объемы производства сильно сократились, и, как следствие, уменьшилось производство керамзитового щебня. Сейчас в стране всего 230 заводов — в два раза меньше, чем в советский период.

— Как обновить технологию, чтобы получить керамзитоблоки с хорошими показателями энергоэффективности. Есть что-нибудь новое?

Есть что-нибудь новое?

— я как раз к этому иду. Решение проблемы оказалось очень простым. Для получения энергоэффективного теплоизоляционного материала на основе керамзитового щебня я применил уникальный метод капсулирования в цементе. По этой технологии керамзитовый щебень тонко (0,1-0,2 мм) покрывается цементным вяжущим. Мы получили замечательный массив, обладающий прекрасными теплоизоляционными свойствами и определенной несущей способностью.

Я назвал новую технологию и материал «капсимат». Его плотность составляет 500—600 кг на 1 м3, цементный фактор — около 100—120 кг. Создана технология капсулирования керамзитобетонного щебня и оборудование для его производства. Керамзитовый гравий связан цементным раствором в месте контакта, а остальной объем заполнен воздухом. Capsimat может быть эффективно использован в качестве изолятора для самонесущих монолитных стен, для производства крупных строительных блоков.

— Насколько широко используется ваша революционная технология в России?

— Работает более 25 лет: первый дом по этой технологии был построен в 1988 году, а всего построено более тысячи домов в разных регионах. Дома, построенные по этой технологии, быстро возводятся, дешевы и энергосберегающие. И нет ни импортных, ни отечественных вредных «эффективных изоляторов». Например, стоимость 1 м2 дома общей площадью 540 м2 в Калининградской области составила всего 9600 рублей.

Дома, построенные по этой технологии, быстро возводятся, дешевы и энергосберегающие. И нет ни импортных, ни отечественных вредных «эффективных изоляторов». Например, стоимость 1 м2 дома общей площадью 540 м2 в Калининградской области составила всего 9600 рублей.

Мы используем две наши собственные технологии: бетон с замкнутой трубой и стеновые панели capsimat in situ. На отопление такого дома расходуется в два раза меньше топлива, следовательно, люди, проживающие в нем, платят за отопление в два раза меньше. Кроме того, стены таких домов «дышат», тем самым мы полностью решили проблему кислородного голодания людей.

— Какие еще разработки могут вывести строительную отрасль России на новый уровень?

— Разработки нашего института по широкомасштабному внедрению способны сделать нашу страну одной из первых в мире. Я не хвастаюсь, это факт, подтвержденный расследованиями. Нужно только одно – воля государства. И те, кто их внедряет, должны быть профессиональными техниками, а не «эффективными менеджерами» (не дай бог). Нужны квалифицированные рабочие.

Нужны квалифицированные рабочие.

Наш институт разработал и внедрил ряд инновационных технологий, которые будут широко применяться в строительстве. Это уже упомянутый капсимат (технология макрокапсулирования), наноцемент (технология нанокапсулирования), пигменты для оболочек, огнеупорный пластик, бесфенольная искусственная древесина, огнеупорные покрытия, материалы двойного назначения и так далее.

Вот что нужно использовать и продвигать в стройиндустрию России. А еще покупаем за границей как папуасы.

— Про отраслевую науку лучше не спрашивать, чтобы не портить настроение…

— Ну… Строительная наука в тупике. Но все же можно спасти положение, обучая молодежь инновациям, а не старым знаниям. Строительная отрасль должна получить хорошо подготовленных, квалифицированных специалистов.

— Я полагаю, вы, как всемирно известный ученый, можете обижаться, когда ваши открытия и разработки не пользуются значительным спросом?

— У меня философское отношение к жизни.

Можно пользоваться гидроизолом или жидкой мастикой.

Можно пользоваться гидроизолом или жидкой мастикой.