Пропорции цемента щебня и песка для фундамента: Соотношение в бетоне цемента, песка, щебня: расчет, изготовление своими руками

Соотношение в бетоне цемента, песка, щебня: расчет, изготовление своими руками

Бетон представляет собой универсальный строительный раствор с широкой сферой применения: от заливки фундамента до тротуарной плитки. Вяжущим компонентом (самым дорогим) в нем является цемент, для увеличения прочности и объема в смесь вводятся щебень или гравий, а для равномерного заполнения пустот — мелкофракционный песок.

Оглавление:

- Расчет соотношения ингредиентов

- Советы специалистов

В некоторых случаях используются специальные присадки и добавки-пластификаторы: армирующие, гидроизоляционные или противоморозные, но их процентная доля в общей массе весьма незначительна. От выбранных пропорций приготовления бетона напрямую зависят его свойства и эксплуатационные характеристики: прочность, сопротивление нагрузкам и деформациям, водонепроницаемость. Также многое связано с чистотой и качеством компонентов, для получения раствора определенной марки необходимо подбирать соответствующие стройматериалы.

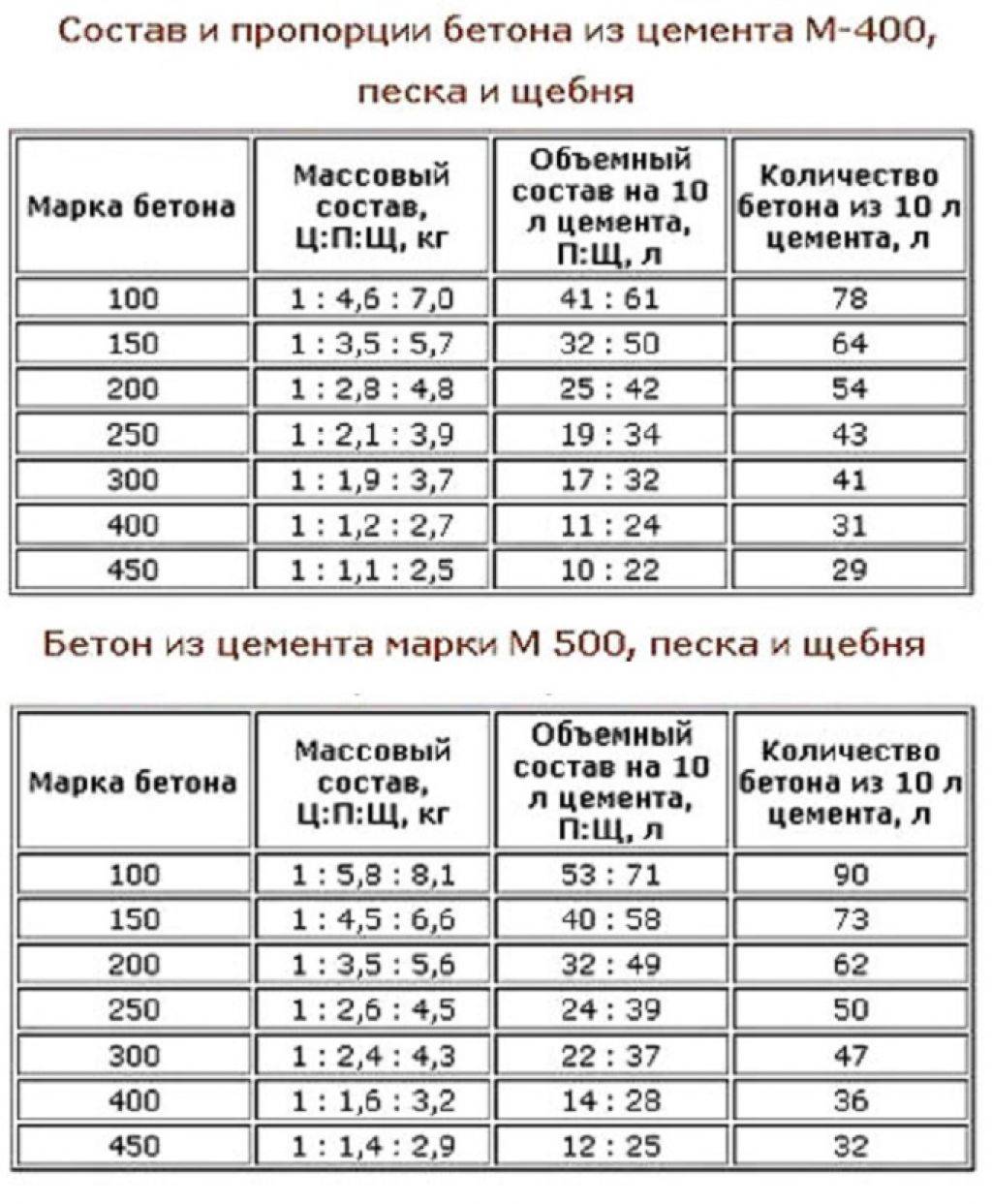

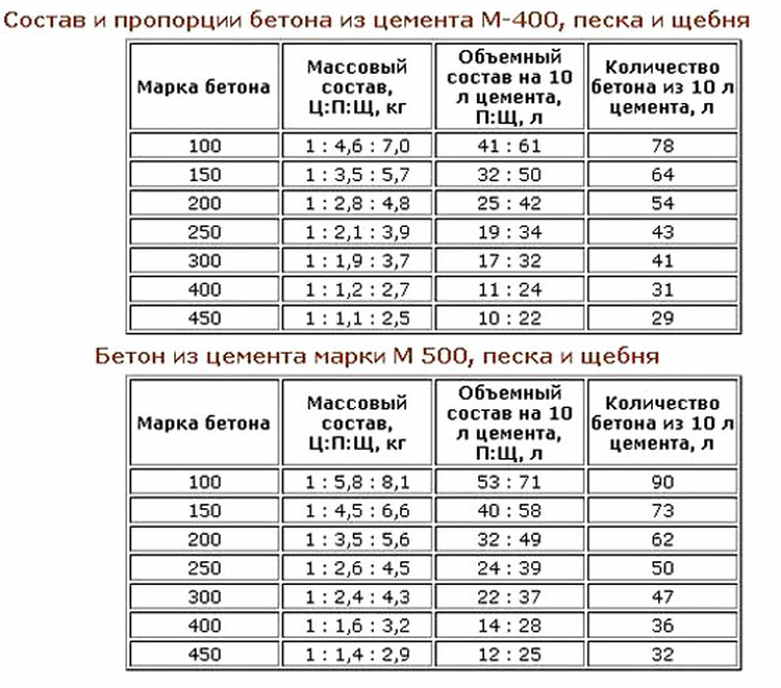

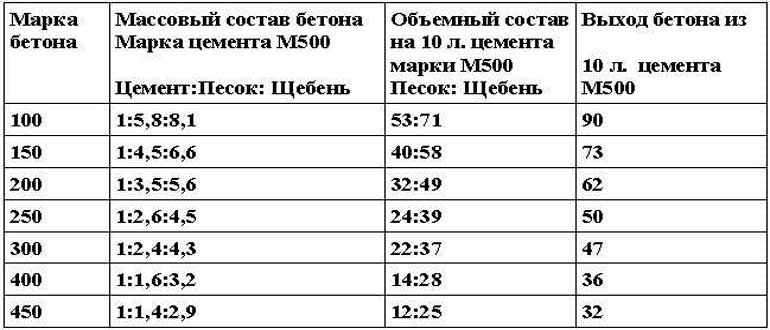

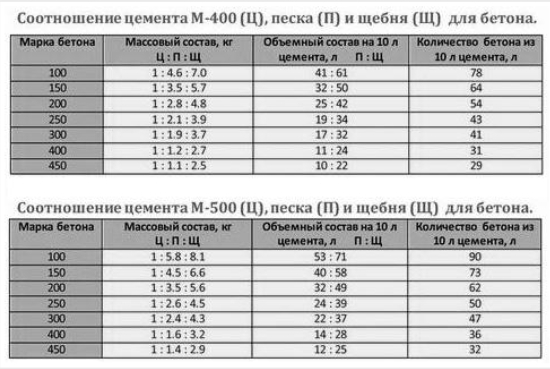

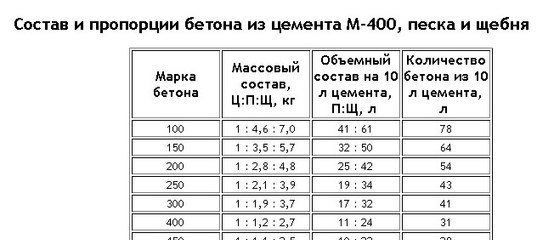

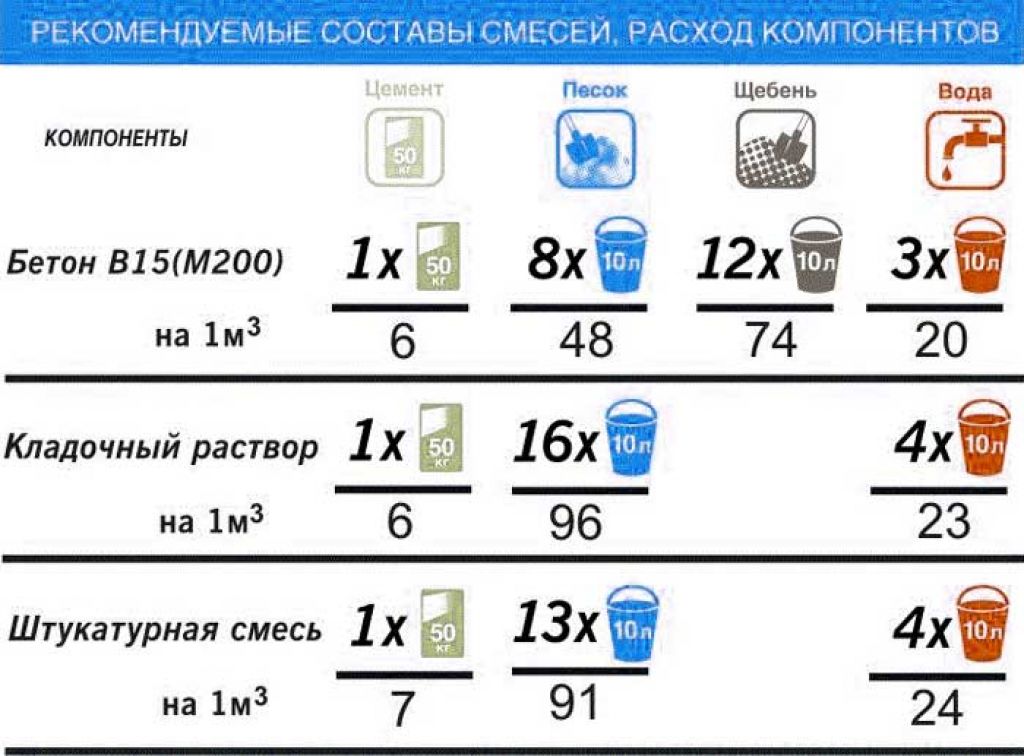

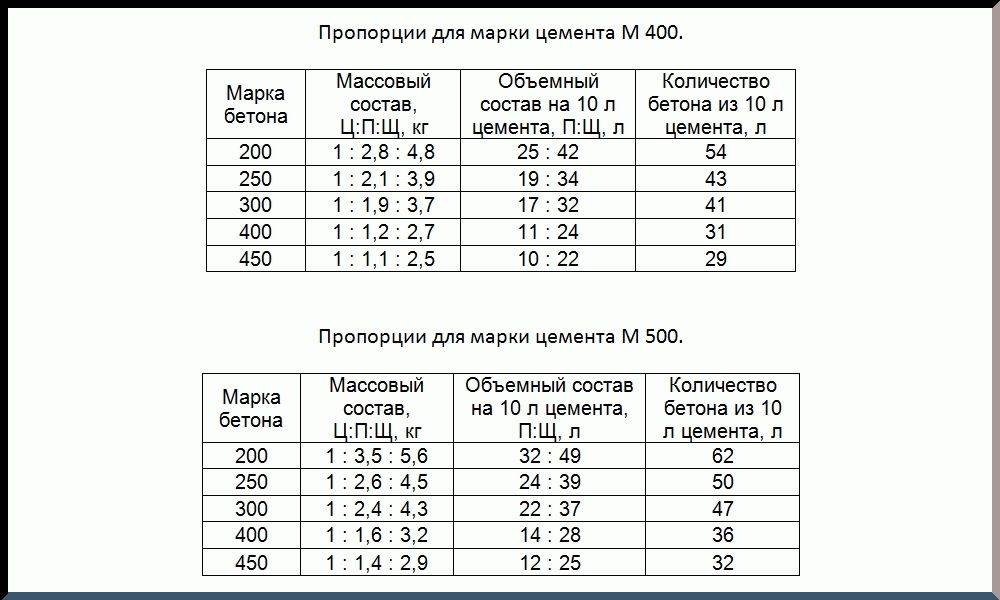

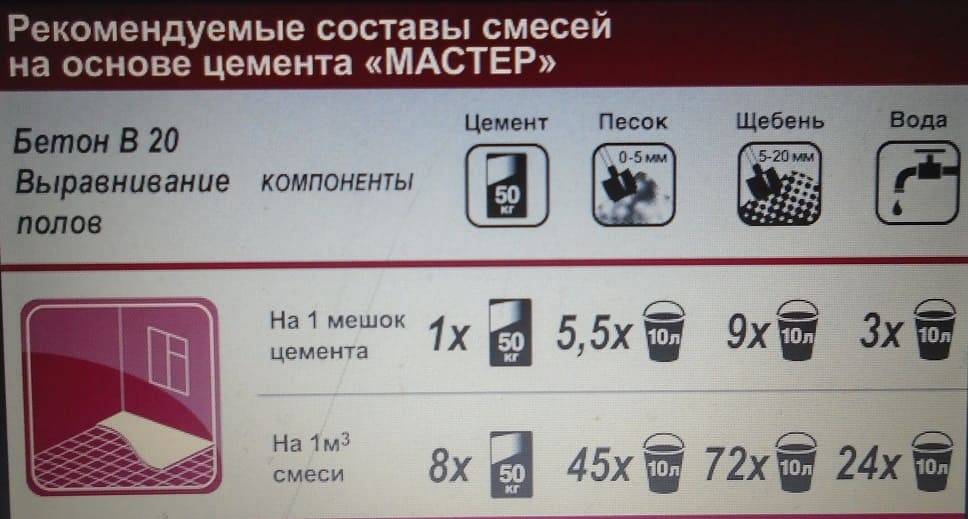

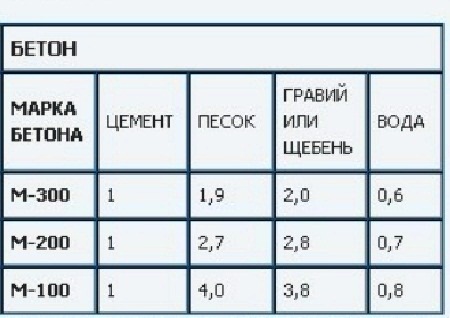

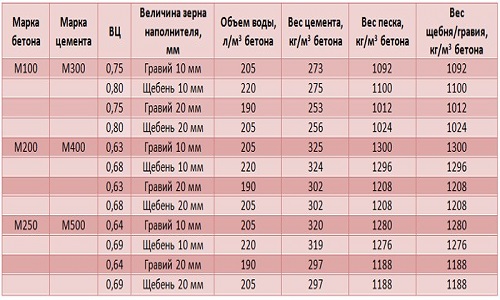

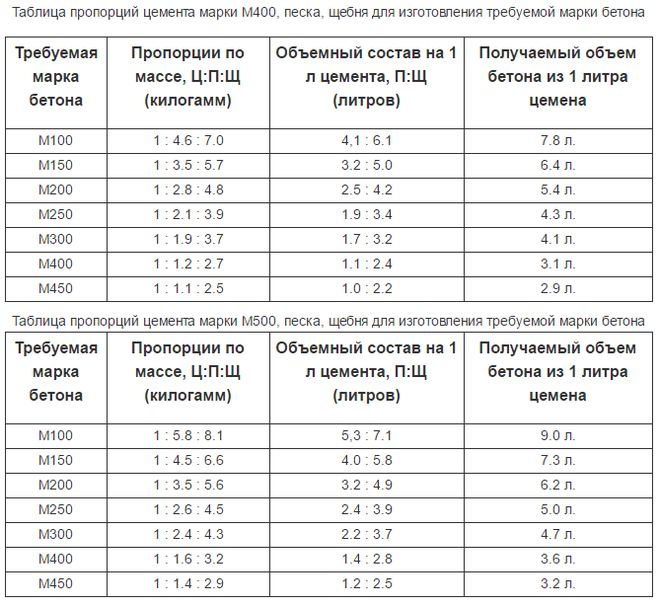

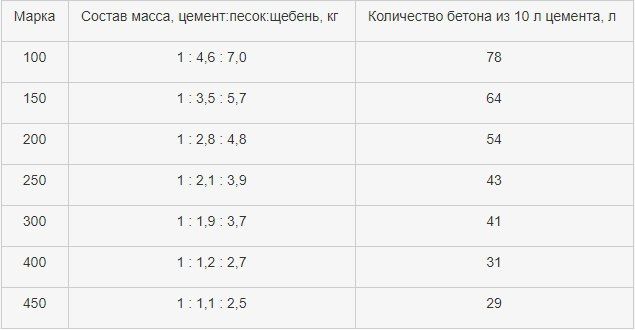

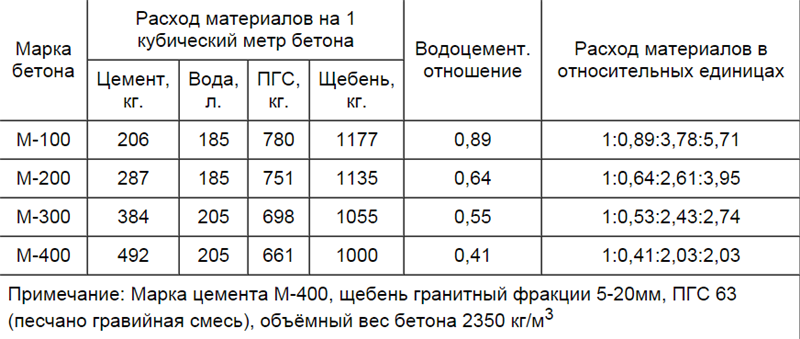

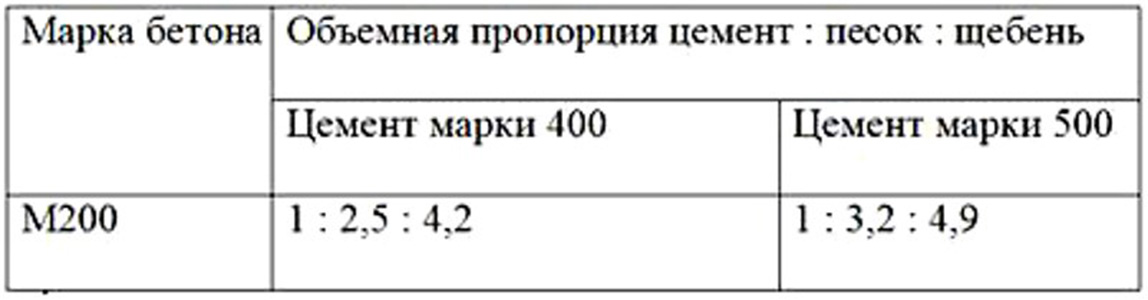

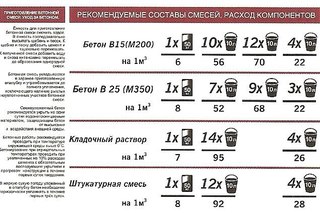

Пропорции бетона

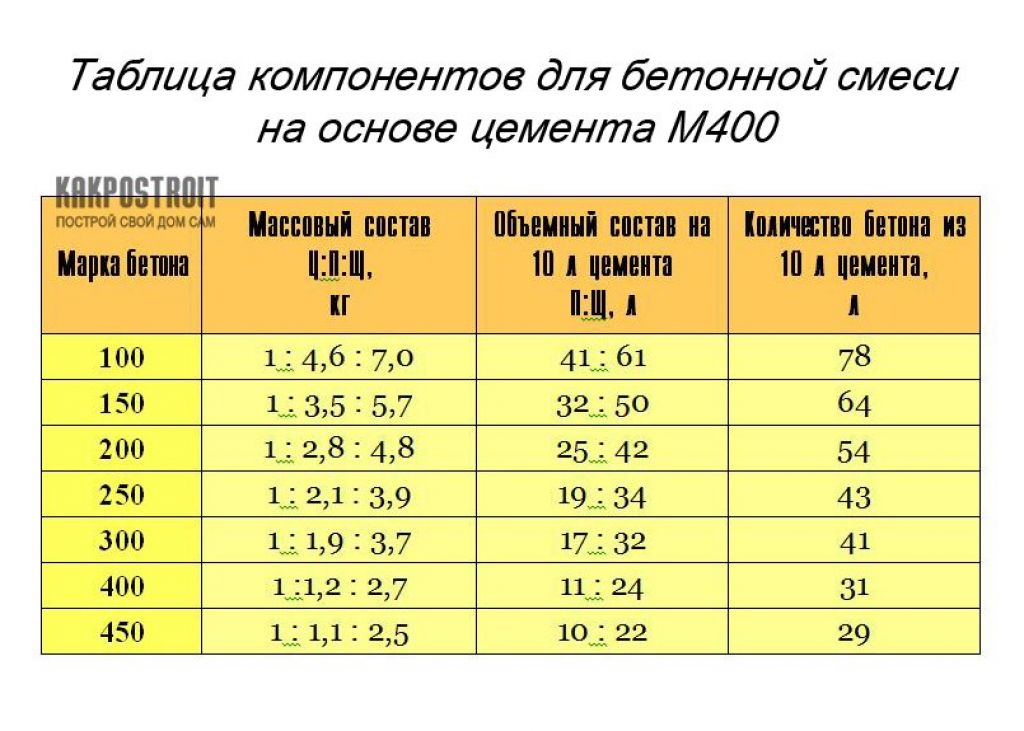

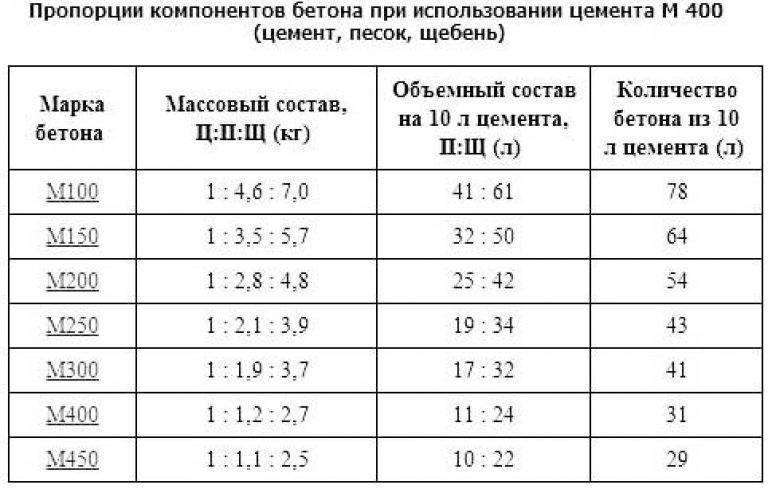

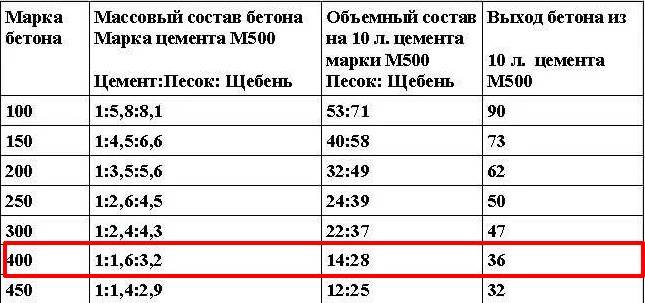

При проведении расчета соотношения используемых ингредиентов, за единицу измерения принимается количество цемента. Пропорции исчисляются весом или объемом, чаще всего под одной частью подразумевается 10 кг или 1 ведро стройматериалов. На практике это означает, что если рекомендуемое нормами соотношение составляет 1:2:4, то для 10 кг цемента потребуется 20 песка и 40 щебня или гравия. Вода, как правило, не указывается, подразумевается, что ее расход стандартный (1:0,5), то есть для упомянутого примера нужно развести сухие компоненты пятью литрами. Многое зависит от марки связующего, для приготовления раствора с высокими прочностными характеристиками обычно применяется портландцемент М400 или М500. Соотношение компонентов определяется СНиП 5.01.23-83, в частности:

| Марка бетона | Пропорции, Ц:П:Щ, кг | Итоговое количество бетона, получаемое из 10 л цемента, л | Соотношение песка и щебня на 10 л цемента, л |

Для М400 | |||

| 100 | 1:4,6:7,0 | 78 | 41:61 |

| 150 | 1:3,5:5,7 | 64 | 32:50 |

| 200 | 1:2,8:4,8 | 54 | 25:42 |

| 250 | 1:2,1:3,9 | 43 | 19:34 |

| 300 | 1:1,9:3,7 | 41 | 17:32 |

| 400 | 1:1,2:2,7 | 31 | 11:24 |

| 450 | 1:1,1:2,5 | 29 | 10:22 |

Для М500 | |||

| 100 | 1:5,8:8,1 | 90 | 53:71 |

| 150 | 1:4,5:6,6 | 73 | 40:58 |

| 200 | 1:3,5:5,6 | 62 | 32:49 |

| 250 | 1:2,6:4,5 | 50 | 24:39 |

| 300 | 1:2,4:4,3 | 47 | 22:37 |

| 400 | 1:1,6:3,2 | 36 | 14:28 |

| 450 | 1:1,4:2,9 | 32 | 12:25 |

Рекомендуемое и чаще всего используемое соотношение в бетоне цемента, песка и щебня — 1:3:6, вода добавляется в зависимости от требуемой пластичности (но не более 1 части). Многое зависит от качества приобретенного сырья, отдельно учитываются такие факторы, как: способ замеса (ручной или с помощью бетономешалки), рыхлость и влажность песка, лещадность и прочность щебня и другие характеристики. Рекомендуется провести представительный расчет параметров заполнителя и определиться с методом отмеривания ингредиентов. Взвешивать стройматериалы неудобно, к тому же одно ведро или часть песка имеют разный вес, в зависимости от рыхлости и влажности.

Многое зависит от качества приобретенного сырья, отдельно учитываются такие факторы, как: способ замеса (ручной или с помощью бетономешалки), рыхлость и влажность песка, лещадность и прочность щебня и другие характеристики. Рекомендуется провести представительный расчет параметров заполнителя и определиться с методом отмеривания ингредиентов. Взвешивать стройматериалы неудобно, к тому же одно ведро или часть песка имеют разный вес, в зависимости от рыхлости и влажности.

Поэтому отмер проводится для просушенных компонентов, с раздробленного камня или гравия вода стекает быстро. Существует способ для определения нужного соотношения и величины порций: в одно ведро поочередно (без трамбовки) засыпаются цемент, песок и щебень. Масса или объем вводимых модифицирующих добавок обычно игнорируется: на 10 л бетона приходится не более 50 г клея ПВА или других пластификаторов. После взвешивания ведра (или любой подходящей емкости) легко перевести нормативные пропорции цемента и песка в число отмеряемых частей. Таким образом определяется рыхлость наполнителей и снижается влияние величины влажности.

Таким образом определяется рыхлость наполнителей и снижается влияние величины влажности.

Общие рекомендации

Существуют определенные требования при подготовке компонентов, в частности:

1. Песок используется мытый, без глины и посторонних примесей, желательно однородный (с разбегом фракций до 1–2 мм). Большие объемы просеивать трудно, но любые крупные органические элементы (корни или щепки) сгнивают и ухудшают прочность бетона, поэтому их следует убрать.

2. Не рекомендуется покупать в качестве наполнителя речную гальку. Оптимальную прочность раствору дает шероховатый щебень из размолотых твердых пород с квадратными фракциями.

3. Для приготовления нужен сухой и сыпучий цемент с высоким содержанием силикатов кальция (не ниже 78 %). Для долговечных конструкций из бетона следует купить портландцемент не ниже М400, причем лучше сделать это не раньше, чем за две недели до начала работ (иначе он отсыреет).

При замесе большого объема раствора требуется бетономешалка, в данном случае составляющие засыпаются в воду (а не перемешиваются между собой).

Для получения бетона хорошего качества целесообразно использовать наполнитель разных фракций. Большое количество пустот увеличивает расход самого дорогого компонента — цемента, а это недопустимо.

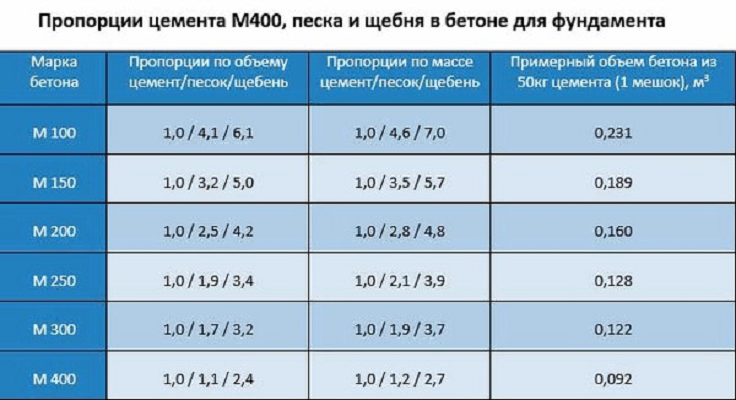

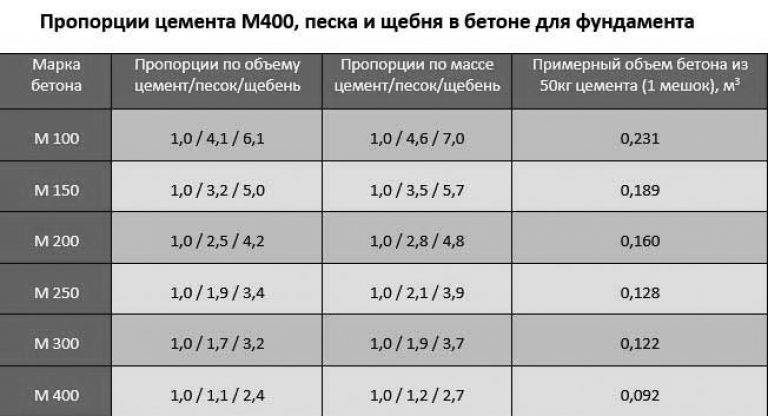

Пропорции цемента и песка для фундамента

Изменяя пропорции компонентов смеси, можно получать товарные бетоны различных марок. Соотношение цемента и воды влияет на прочность монолитной конструкции. От качества песка зависит ресурс фундамента, щебень снижает усадку, добавляет прочность, сокращает бюджет строительства.

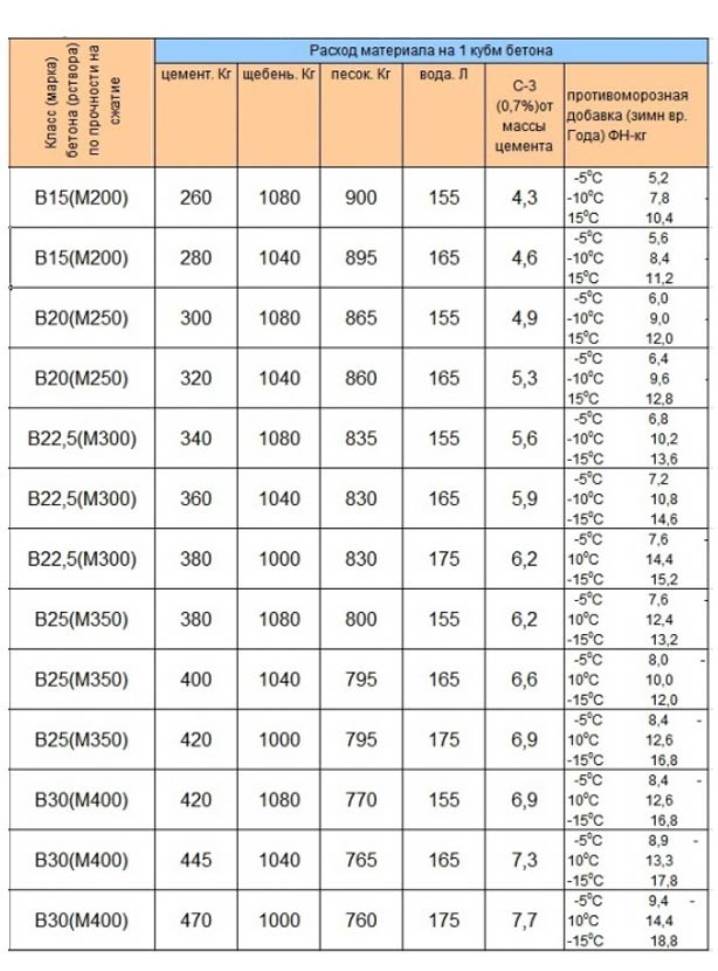

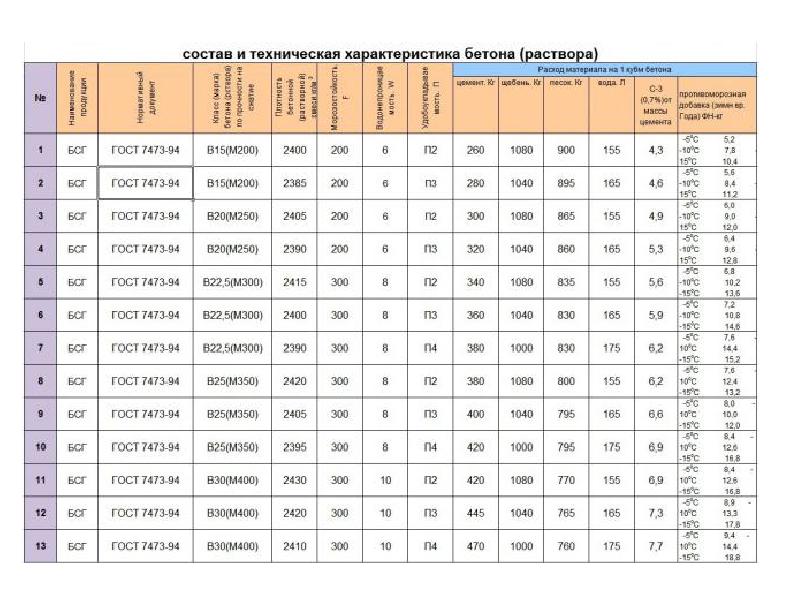

Соотношение компонентов товарных бетонов

Бетоны работают исключительно на сжатие, растягивающие нагрузки компенсируются арматурными каркасами и сетками. В зависимости от конструкции и сборных нагрузок от здания для фундамента выбирают разные марки/классы бетонов. При этом пропорции воды, цемента, щебня и песка выглядят следующим образом:

При этом пропорции воды, цемента, щебня и песка выглядят следующим образом:

| Бетон (класс/марка) | Выход смеси в литрах на ведро цемента | Соотношение Щ/П в литрах | Соотношение Щ/П в килограммах |

| В7,5/М100 | 77 | 60/40 | 7/4,5 |

| В15/М200 | 55 | 40/25 | 5/3 |

| В22,5/М300 | 40 | 30/15 | 3.7/2 |

| В30/М400 | 30 | 25/10 | 2.6/1,2 |

| В12,5/М150 | 65 | 50/33 | 5,5/3,5 |

| В20/М250 | 44 | 35/20 | 4/2 |

| В25/М350 | 35 | 28/15 | 2,7/1,6 |

В легком бетоне М100 минимальное содержание вяжущего, эта смесь используется для подбетонок, стяжек. Ленточный фундамент для легкой постройки или МАФ (например, беседка) можно изготовить из М150.

Внимание: Максимальной морозостойкостью обладают смеси М400, сквозь них почти не проникает влага, что позволяет снизить бюджет строительства при гидроизоляции подземной конструкции.

Требования к материалам

При изготовлении смеси важны, не только пропорции, но и качество цемента, щебня, воды и песка. Например, наполнитель мелкой фракции, добытый карьерным способом, содержит высокий процент глины. После намокания и промерзания

Цемент

Индивидуальным застройщикам рекомендуется применять для фундамента смеси на основе портландного цемента, состоящего из молотых продуктов:

- клинкер – необходим для образования цементного камня после контакта с водой

- известняк – придает смеси прочность

- гипс – позволяет регулировать сроки схватывания/твердения

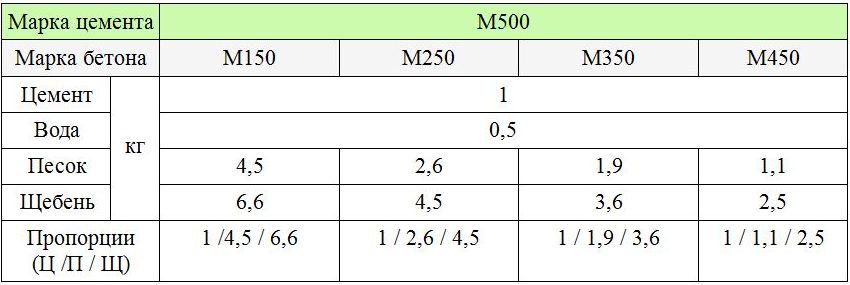

Пропорции бетона отличаются при использовании цементов марок М400 – М600. Специальные добавки необходимы лишь при бетонировании зимой, в межсезонье. Они повышают скорость схватывания, позволяют набрать необходимую прочность до окончательного замерзания бетона.

Специальные добавки необходимы лишь при бетонировании зимой, в межсезонье. Они повышают скорость схватывания, позволяют набрать необходимую прочность до окончательного замерзания бетона.

Внимание: гарантированная производителем вяжущего материала прочность сохраняется лишь в герметичной таре при соблюдении условий хранения 2 месяца. Поэтому при покупке материала следует изучить упаковку. Например, через полгода характеристики снизятся уже на 30%, а через год пропорции следует увеличивать вчетверо.

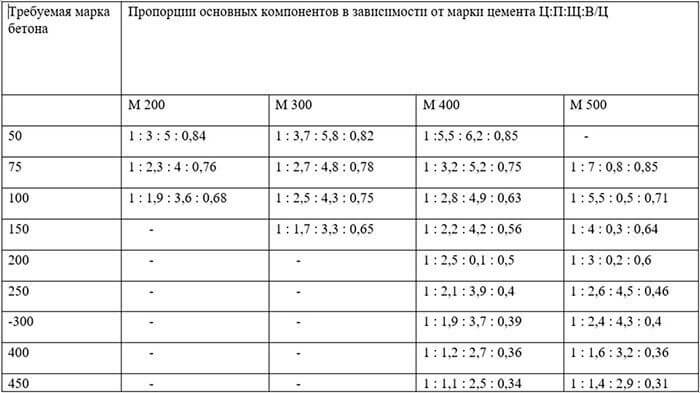

При выборе марки цемента следует учесть необходимый класс бетона:

- для В30 применяется только М500

- из М400 можно изготовить бетоны В15 – В25

- для В10 подойдет более дешевый цемент М300

- подбетонку и стяжку из тощего бетона В7,5 можно залить цементом М200

Все характеристики вяжущего указаны на упаковке вместе с реквизитами производителя. Если подобная информация отсутствует на мешках, такой цемент покупать не следует.

Щебень

Крупный наполнитель бетона позволяет снизить бюджет строительства фундамента. Дробленая горная порода обволакивается вяжущим, цементный камень приближается по прочности к доломиту, гравию или граниту, из которых обычно изготовляют щебень в карьерах или намывают в руслах рек.

Внимание: Удобнее укладывать смеси с крупной фракцией наполнителя, поскольку они обладают достаточной подвижностью. Однако большие камни плохо скрываются внутри цементного молочка, поверхность конструкций получается неровной.

Вышеприведенные пропорции щебня не зависят от фракции этого нерудного материала. Однако следует выбирать минимальную лещаднось, указывающую на процент игольчатых и пластинчатых камней по сравнению с частицами кубовидной формы, которые придают основную прочность фундаменту.

Максимальной морозостойкостью обладает гранит, однако щебень из этой породы имеет высокую цену. Поэтому чаще применяется гравийный продукт со средними характеристиками. Бюджетная доломитовая порода годится для легких построек, подстилающих слоев или обратных засыпок.

Бюджетная доломитовая порода годится для легких построек, подстилающих слоев или обратных засыпок.

Песок

Пропорции в смеси песка зависят от его влажности. Предпочтительнее для фундамента инертный материал мелкой фракции с минимальным процентом глины:

- мытый карьерный песок – частицы имеют рваный край, обладают высокой адгезией внутри бетона

- речной песок – глина вымывается водой, однако крупицы продукта имеют округлую форму, меньшее сцепление с прочими материалами смеси

Вреден для цемента песок с содержанием глины больше 3%. Поэтому при покупке материала можно определить качество народными способами:

- если песок сжимается в кулаке в плотный комок, сохраняющий форму, от покупки стоит воздержаться

- материал должен «стекать» сквозь пальцы после разжимания ладони

- в бутылке с 2/3 песка и оставшейся частью воды не должно быть бурого цвета после взбалтывания

Внимание: Если купить нерудный материал и очищать его в пятне застройки, участок загрязняется глиной, выход чистого продукта становится гораздо меньше.

Вода

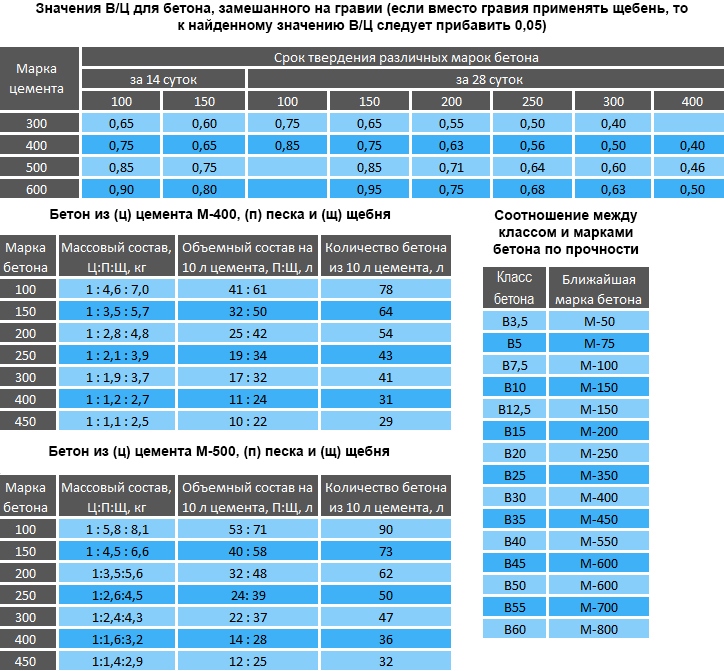

Для гидратации цемента достаточно четверти воды от его массы в составе смеси. На практике для качественного перемешивания, обеспечения подвижности бетона применяется 50 – 65% жидкости. При испарении внутри конструкции образуются поры, снижающие прочность фундамента. Количество песка на процесс формирования цементного камня практически не влияет. Гораздо важнее для индивидуального застройщика водоцементное соотношение:

- 0,6 – максимально возможное для обеспечения морозостойкости

- 0,5 – стандартный показатель, использующийся чаще всего

- 0,4 – применяется для ответственных конструкций, бетон плохо укладывается без специальных добавок

Внимание: Это соотношение влияет на водопроницаемость, обозначаемую W4 – W6. При низком водоцементном отношении В/Ц поверхности фундаментов следует укрывать пленками, предотвращая интенсивное испарение жидкости. Лишь в этом случае можно избежать усадочных трещин, деформаций.

При низком водоцементном отношении В/Ц поверхности фундаментов следует укрывать пленками, предотвращая интенсивное испарение жидкости. Лишь в этом случае можно избежать усадочных трещин, деформаций.

Добавки

Для улучшения характеристик фундамента применяются химические добавки, вводимые в смесь не больше 10%. Каждый химреагент растворяется в теплой воде, которая используется при перемешивании вяжущего, наполнителя. Зимой используются ускорители твердения цемента и противоморозные реагенты. Летом необходимы пластификаторы, воздухововлекающие препараты, позволяющие экономить цемент.

Таким образом, кроме правильного соотношения песка и прочих компонентов бетона, необходимо покупать качественное сырье, согласно приведенным рекомендациям. Независимо от этого, предпочтительнее перемешивание в бетономешалках, поскольку при ручном изготовлении бетона теряется минимум 30% прочности.

пропорции, технология, советы и важные рекоментации

Любой фундамент на определенном этапе его сооружения требует заливки бетона. Бетон представляет собой плотную смесь. Составляющими бетонной смеси являются: вода, вещество с вяжущей характеристикой, наполнители и различные специальные добавки. Вяжущим веществом является, как правило, цемент. Наполнителем для бетонной смеси, может быть, отсев, песок, щебень и т. д.

Бетон представляет собой плотную смесь. Составляющими бетонной смеси являются: вода, вещество с вяжущей характеристикой, наполнители и различные специальные добавки. Вяжущим веществом является, как правило, цемент. Наполнителем для бетонной смеси, может быть, отсев, песок, щебень и т. д.

В современном домостроении никаких ограничений по поводу выбора и приобретения строительных материалов не существует. Так же и бетонную смесь можно заказать и приобрести в готовом виде. То есть, вам его доставят по адресу в специальной машине — автобетоносмесителе, выдадут на арендных условиях бетононасосы и трудитесь себе, пожалуйста, дальше сами.

Данное предложение достаточно заманчиво, но за качество и количество применяемого в замесе цемента, никто ответственность не несет, а несоответствие его марки и пропорции проводимым работам, покажет только время в виде разрушений и трещин на фундаменте. Для того чтобы бетонная смесь соответствовала свойствам и составу, необходимо правильно подбирать пропорции его составляющих. А прочность бетона зависит от качества применяемых материалов: цемента, каменного наполнителя, карьерного либо речного песка и воды. Самое важное, что состав бетонной смеси формируется исходя из его предназначения.

А прочность бетона зависит от качества применяемых материалов: цемента, каменного наполнителя, карьерного либо речного песка и воды. Самое важное, что состав бетонной смеси формируется исходя из его предназначения.

В нашей статье рассмотрим несколько важных советов и правил, для тех, кто не поленится и приготовит сам бетон на строительной площадке.

- Основные составляющие бетона для фундаментных работ;

- Подбираем правильно состав бетонной смеси;

- Рассчитываем необходимое количество бетонной смеси для работ.

Основные составляющие бетона для фундаментных работ

Для приготовления бетонной смеси нам понадобятся следующие материалы: заполнители бетона крупной фракции – щебень либо гравий; заполнители мелкой фракции – отсев либо песок; вода и, конечно же, цемент. Разберем далее составляющие бетона по характеристикам.

Например, песок для сооружения фундамента, можно заказать с доставкой на строительную площадку. Рекомендуют применять речной песок. Но местность застройки может регламентировать и доставку песка, доступного и добытого в данном регионе. Для фундаментных работ отлично подойдет и карьерный песок. Главное, чтобы песок был чистым и не содержал ила и глинистых примесей, которые значительно могут снизить качество бетонной смеси. Согласно нормам, песок может содержать в себе примесей не более пяти процентов. Песок для приготовления бетонной смеси не должен быть слишком мелким, размеры частиц материала должны быть 1,2-3,0 мм. Загрязненность песка можно проверить, насыпав его в обычную пластиковую бутылку и залив водой, взболтать. Вода должна быть практически чистой, в лучшем случае, немного мутноватой. Если же вода стала слишком мутной и при отстаивании, проявляется глиняный осадок, значит, песок с большим содержанием примеси глины и применять его для приготовления бетонного раствора не рекомендуется.

Но местность застройки может регламентировать и доставку песка, доступного и добытого в данном регионе. Для фундаментных работ отлично подойдет и карьерный песок. Главное, чтобы песок был чистым и не содержал ила и глинистых примесей, которые значительно могут снизить качество бетонной смеси. Согласно нормам, песок может содержать в себе примесей не более пяти процентов. Песок для приготовления бетонной смеси не должен быть слишком мелким, размеры частиц материала должны быть 1,2-3,0 мм. Загрязненность песка можно проверить, насыпав его в обычную пластиковую бутылку и залив водой, взболтать. Вода должна быть практически чистой, в лучшем случае, немного мутноватой. Если же вода стала слишком мутной и при отстаивании, проявляется глиняный осадок, значит, песок с большим содержанием примеси глины и применять его для приготовления бетонного раствора не рекомендуется.

Относительно гравия, щебня также можно долго спорить, какому виду отдать предпочтение: обкатанному либо дробленному. Практически на сто процентов может быть уверенность, что вы приобретете материал, добытый в данной местности. При этом рекомендуется щебень перед применением вымыть и очистить от посторонних включений. Вымыть на строительной площадке щебень можно, например, водой из шланга, но стоит проследить за тем, чтобы в состав не попала земля. Земля в себе содержит достаточно высокое количество органики, которая влияет на бетон разрушающим действием. Гравий либо щебень лучше подойдет тот, у которого размеры частиц 1-5 см.

При этом рекомендуется щебень перед применением вымыть и очистить от посторонних включений. Вымыть на строительной площадке щебень можно, например, водой из шланга, но стоит проследить за тем, чтобы в состав не попала земля. Земля в себе содержит достаточно высокое количество органики, которая влияет на бетон разрушающим действием. Гравий либо щебень лучше подойдет тот, у которого размеры частиц 1-5 см.

Считают, что очень правильным решением при приготовлении бетонного раствора, применять отсев. Особую прочность отсев придает бетону. Отсев, чаще всего, применяют в качестве дополнительного наполнителя, поскольку цена его гораздо выше песка. Например, от состава смеси бетона отнимают по одной части песка и щебня, вместо этих частей добавляют две части отсева. Иногда, отсев в растворе играет роль основного наполнителя, вместо песка.

Количество воды в бетонной смеси должно составлять около 20% от всей массы, ровно столько, чтобы раствор имел среднюю консистенцию. Водоцементное соотношение зависит и от марки применяемого цемента, поэтому лучше ознакомиться с инструкцией и характеристиками цемента. Заметим, что морская вода категорически не подходит, лучше применять питьевую воду. Если же пропорции составляющих смеси не выдержаны, а воды в бетоне много, то заполнитель плавает в массе, а усадка фундамента будет слишком большой. Избыток воды в бетонной смеси приводит к снижению несущей способности бетона и его дальнейшее растрескивание.

Заметим, что морская вода категорически не подходит, лучше применять питьевую воду. Если же пропорции составляющих смеси не выдержаны, а воды в бетоне много, то заполнитель плавает в массе, а усадка фундамента будет слишком большой. Избыток воды в бетонной смеси приводит к снижению несущей способности бетона и его дальнейшее растрескивание.

Далее поговорим о самой главной составной части бетона – цементе. Цемент изготавливается из цементного клинкера, получаемого из природного сырья либо из искусственной сырьевой смеси. Сырьевая смесь содержит в себе три части известняка и одну часть глины, но вместо глины могут использоваться такие минералы как диатомит, трепел либо иные силикатные породы, близкие по химическому составу к глине. Сырье поддается обжигу до спекания, где в процессе после обжига, получается спекшаяся твердая масса, что и является цементным клинкером. Данная масса состоит из зерен размером с грецкий орех темного серого цвета, которые далее измельчают в шаровой мельнице до мелкого порошка.

Часто, для улучшения качества цемента, при помоле в порошок вводят гидравлические добавки: около 3% гипса, до 15% трепела либо диатомита. Цемент считается высокого качества и имеет высокую склеивающую способность, если клинкер максимально измельчен до сверхтонкого помола, поскольку химические реакции при таком помоле ускоряются, и воссоединение материала с водой происходит по всей поверхности.

Цемент подразделяется, в своем роде производства, еще на марки, которые обозначаются в числах: от 100 до 600. Числа обозначают прочность призм образцов в сжатии в диапазоне 10-60 МПа. Это значит, что марку цемента определяют пределом прочности. Происходит это таким образом, методом прессования образцы призмы сжимают друг с другом, а изготавливаются они из раствора: одна часть цемента смешивается с тремя частями песка с размером фракции 40х40х160 мм. Цемент с маркой 600 не применяется в частном домостроении, по причине слишком высокой стоимости. Данная марка цемента применяется в сооружении военных объектов, например, ракетные шахты, бункера и др. , и называют его «Военным».

, и называют его «Военным».

Для частного строительства и сооружения фундаментов, применяют цемент, чаще всего, марки 500, реже – М-400. Конечно, подбирая марку цемента, выбор останавливается согласно конкретно разработанного архитекторского проекта, но стоимость между марками не на много различна, а экономить на собственном комфорте и безопасности не стоит.

Цемент подразделяется и на виды: шлакопортландцемент, портландцемент и пуццолановый цемент, а также их варианты быстротвердеющего цемента. Все виды имеют одну природу, но некоторые особенности. Например, шлакопортландцемент обладает повышенной влагостойкостью, но пониженной морозостойкостью, что влияет на скорость набора прочности. Портландцемент является наиболее распространенным в применении материалом, который используют в строительстве любого вида сооружения, в том числе и заливке монолитных фундаментов. Портландцемент, в отличие от шлакопортландцемента, обладает меньшей влагостойкостью, но большей морозостойкостью. Для сооружения подземных и подводных конструкций рекомендуют применять пуццолановый портландцемент, поскольку при использовании его на открытом воздухе, теряются его качества прочности и получаем большую усадку.

Для сооружения подземных и подводных конструкций рекомендуют применять пуццолановый портландцемент, поскольку при использовании его на открытом воздухе, теряются его качества прочности и получаем большую усадку.

Для ускорения фундаментных работ, можно применять быстротвердеющие цементы, но стоит знать, что работать с ними также необходимо очень быстро, что крайне не практично при строительстве. Поэтому, опытные специалисты при сооружении монолитного фундамента, рекомендуют применять портландцемент.

Заметим, что цемент рекомендуют приобретать перед началом непосредственных работ с ним. Поясняется рекомендация тем, что цемент, хранящийся на складе около месяца, теряет около 10% своей прочности; три месяца на складах – 20%; после года хранения теряется около 40%, а пара лет отнимает у цемента больше 50% прочности. Если при вскрытии мешка с цементом вы обнаружили внутри комки, а может и совсем затвердевший цемент, не стоит расстраиваться, поскольку если комки разрушаются под сжатием пальцев, то цемент смело можно использовать. Вскрытые мешки цемента не стоит оставлять открытыми на ночь. Совет, не рекомендуют увеличивать пропорцию цемента в смеси бетона, это не добавит прочности бетону, а наоборот, снизит ее. Рекомендуемый оптимальный состав бетона для фундаментных работ можно увидеть в таблице расположенной выше.

Вскрытые мешки цемента не стоит оставлять открытыми на ночь. Совет, не рекомендуют увеличивать пропорцию цемента в смеси бетона, это не добавит прочности бетону, а наоборот, снизит ее. Рекомендуемый оптимальный состав бетона для фундаментных работ можно увидеть в таблице расположенной выше.

Подбираем правильно состав бетонной смеси

Пропорции материалов бетона для заливки фундамента могут быть следующие: например, если будем брать с расчета по десять килограммов, то на 10 кг цемента, возьмем 30 кг песка, 40 кг гравия, либо 50 кг щебня. Для цемента, например М400, нужно домешивать воды вполовину меньше веса всех остальных компонентов. Например, если вес сухой смеси из цемента, песка, гравия либо щебня, составляет около 90 кг, то воды необходимо взять около 45 литров. Раствор должен получаться достаточно плотным, но не слишком, но и не быстро стекать с лопаты. Если смесь получается слишком плотной, то можно добавить воды.

Стоит помнить, что сырой песок также содержит в себе влагу, поэтому его необходимо либо высушить, либо применять на несколько литров меньше воды. Заметим, что песка в составе бетона должно быть в два раза меньше, чем гравия. Замес бетона можно производить в железной ванной, на деревянном настиле либо железном листе, в деревянном корыте, или в бетономешалке. Главное, проследить за тем, чтобы в смесь не попали никакие посторонние примеси, а смесь была тщательно перемешана до однородности. Для этого, вначале мы засыплем сухие составные ингредиенты, тщательно перемешаем их лопатой и понемногу станем доливать воды. Бетонная смесь должна быть равномерно перемешана и полностью увлажнена, а использовать ее, после приготовления, нужно в течение пары часов.

Заметим, что песка в составе бетона должно быть в два раза меньше, чем гравия. Замес бетона можно производить в железной ванной, на деревянном настиле либо железном листе, в деревянном корыте, или в бетономешалке. Главное, проследить за тем, чтобы в смесь не попали никакие посторонние примеси, а смесь была тщательно перемешана до однородности. Для этого, вначале мы засыплем сухие составные ингредиенты, тщательно перемешаем их лопатой и понемногу станем доливать воды. Бетонная смесь должна быть равномерно перемешана и полностью увлажнена, а использовать ее, после приготовления, нужно в течение пары часов.

Заливку фундамента, желательно, производить в теплое время года. Часто, фундаментные работы происходят в холодное время года, поэтому рекомендуем использовать для бетона подогретую воду. Это ускорит затвердевание бетонной смеси после заливки, а при замесе не даст затвердеть раньше. При жаркой погоде, заливку бетона стоит производить с добавлением холодной воды в смесь, чтобы схватывание не происходило очень быстро. После заливки фундамента, чтобы убрать лишний воздух в слое смеси и уплотнить бетон, воспользуемся специальным глубинным вибратором, либо обычным куском арматурины, которым прошпигуем слой бетонной заливки в нескольких местах, а опалубку простучим снаружи молотком.

После заливки фундамента, чтобы убрать лишний воздух в слое смеси и уплотнить бетон, воспользуемся специальным глубинным вибратором, либо обычным куском арматурины, которым прошпигуем слой бетонной заливки в нескольких местах, а опалубку простучим снаружи молотком.

Рассчитываем необходимое количество бетонной смеси для работ

Грамотное и экономически целесообразное строительство фундамента, заключается в правильном расчете требуемого объема бетона. Излишек приобретенного материала будет чревато выброшенными средствами на ветер, а недостаток бетонной смеси на строительной площадке, приведет к лишней беготне и потраченному драгоценному времени. В связи с этим, нужно достаточно ответственно отнестись к точному расчету необходимого количества бетона.

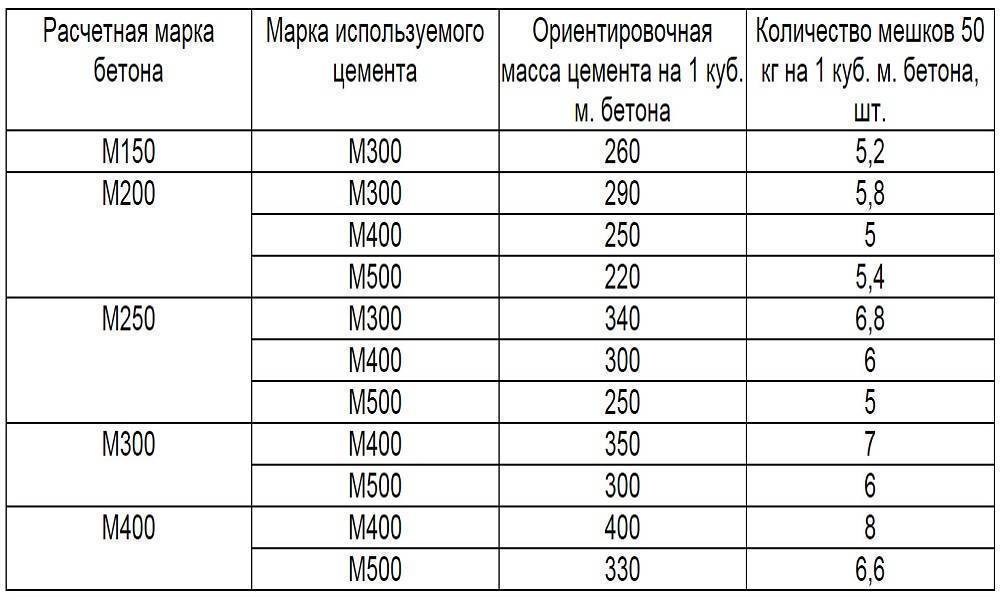

Марку бетона мы можем с легкостью определить. Цемент нужно подбирать по марке очень тщательно, поскольку, например, цемент М-200, уже может не соответствовать своей маркировки из-за длительного хранения, и отвечать характеристикам М-180. Соответственно, после замеса, заливки и прочих работ, марку бетона мы получим, в лучшем случае, около 100. Бетон мы получим маркой в полтора либо два раза, ниже, чем марка цемента. В таблице приведены значения водоцементной смеси.

Соответственно, после замеса, заливки и прочих работ, марку бетона мы получим, в лучшем случае, около 100. Бетон мы получим маркой в полтора либо два раза, ниже, чем марка цемента. В таблице приведены значения водоцементной смеси.

Бетон, марка которого соответствует, например, 100, выдержит нагрузку около 100 кг\см2, поэтому столбчатый фундамент, изготовленный из такой марки бетона, с сечением столбов 20х20 см, с площадью поперечного сечения 400 см2, может выдержать нагрузку весом около 40 тонн. Соответственно, четыре таких столба могут нести на себе дом массой в 160 тонн. При применении цемента М-400, сохранив пропорции замеса, получим, в итоге, бетон М-200. Конечно, ленточный фундамент, будет распределять вес всего дома по большей площади, поэтому даже при отклонении от технологии замеса и заливки фундамента, он будет оставаться достаточно прочным и не разрушится.

Каждая марка бетона дает разную усадку, поэтому необходимо выяснить точно значение каждого параметра, поскольку, чем больше коэффициент усадки, тем больше смеси бетона нам понадобится для заливки. Например, фундамент формы параллелепипеда потребует объем раствора бетона, который возможно узнать по следующей формуле: ширину фундамента умножаем на длину и на высоту (V=abh). Полученный показатель умножим на коэффициент усадки нашей марки бетона. Значение, которое мы получим в итоге, делим на 1,05. Значение 1,05 определяет примерный объем дополнительных элементов, таких как, например, арматура. Если же форма проектируемого фундамента не формы параллелепипеда, а, например, параллелограмм, в основании трапеция и прочее, значит, ищем знания в школьной геометрии, где формулы расчетов объемов различных фигур точно имеются.

Например, фундамент формы параллелепипеда потребует объем раствора бетона, который возможно узнать по следующей формуле: ширину фундамента умножаем на длину и на высоту (V=abh). Полученный показатель умножим на коэффициент усадки нашей марки бетона. Значение, которое мы получим в итоге, делим на 1,05. Значение 1,05 определяет примерный объем дополнительных элементов, таких как, например, арматура. Если же форма проектируемого фундамента не формы параллелепипеда, а, например, параллелограмм, в основании трапеция и прочее, значит, ищем знания в школьной геометрии, где формулы расчетов объемов различных фигур точно имеются.

Сколько цемента надо на 1 куб бетона, пропорции песка и щебня, расход воды

В строительстве небольших объектов при наличии специального оборудования выгоднее всего замешивать состав своими силами. Это позволит снизить сметные расходы, ускорить процесс изготовления и добавить модификаторы. При этом нужно точно знать, сколько надо цемента, песка, щебня, чтобы получить куб бетона, и правильно рассчитать смету затрат.

Как соотношение компонент влияет на качество раствора?

Состав с неправильными пропорциями гарантированно создаст массу проблем с заливкой, так как не будет иметь оптимальную консистенцию и пластичность, и на протяжении всей эксплуатации по причине несоответствия техническим характеристикам. Даже при разнице в несколько процентов от нормы на один куб изменения станут заметными.

Для приготовления потребуются такие ингредиенты в определенном соотношении: цемент, песок, щебень или гравий, вода и модифицирующие добавки. Количество каждого из них может изменить свойства пластичности, стойкости к морозам, влаге и другим негативным факторам. Поэтому пропорции на кубометр следует выбирать индивидуально с учетом особенностей бетонирования и требований к конструкции. О том, как сделать геополимерный бетон, читайте в данном руководстве.

Компоненты выполняют такие роли:

- портландцемент – связывает вещества, определяет плотность материала и марку;

- гравий или щебень – выступает в качестве наполнителя, регулирует объемную массу, подвижность, текучесть смеси;

- песок – позволяет устранить пустотелость, отвечает за пластичность, содержание влаги, изменяет прочностные характеристики, снижает расход цемента на куб;

- модификаторы – добавляют новые свойства раствору и изменяют существующие, можно применять несколько сразу, сделав оптимальные пропорции.

Чтобы понять, сколько цемента необходимо для одного куба бетона, нужно учесть следующие факторы:

- увеличение его количества будет снижать подвижность, что при заливке фундамента создаст некоторые проблемы с использованием насосов для перекачки и устранением завоздушенности;

- расход зависит от марки бетона, что напрямую влияет на стоимость готовой смеси;

- разница в количестве цемента на куб от нормы не должна быть более 1 кг;

- наличие модификаторов требует внесения корректив в пропорции других компонент;

- при увеличении количества воды на кубометр надо понимать, что после высыхания конструкции, например, фундамента, будет наблюдаться усадка.

Пропорции и нюансы приготовления

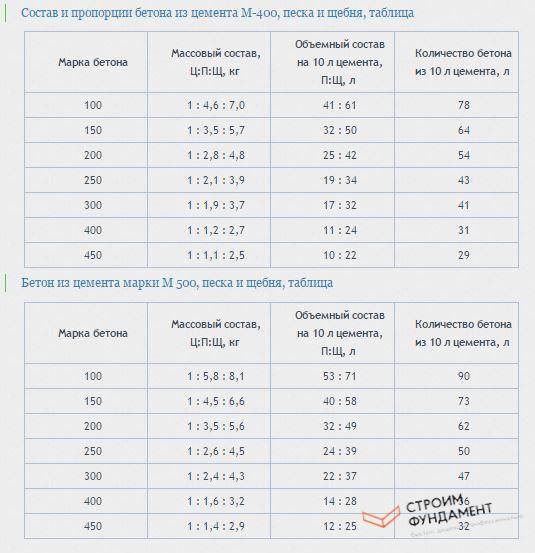

Расход цемента на 1 кубометр определяется на основе марки. Опытные строители пользуются следующим правилом: класс сухой смеси должен быть выше, чем у приготовленного состава и готовой конструкции. Например, для бетона М300 нужно использовать ПЦ М400.

В Таблице 1 приведены пропорции для приготовления раствора на основе портландцемента М400.

| Марка бетона | Массовая пропорция Ц:П:Щ, кг | Получаемый объем, л |

| М100 | 1:4,6:7,0 | 7,8 |

| М200 | 1:2,8:4,8 | 5,4 |

| М250 | 1:2,1:3,9 | 4,3 |

| М300 | 1:1,9:3,7 | 4,1 |

| М400 | 1:1,2:2,7 | 3,1 |

В Таблице 2 показано, сколько надо использовать цемента М500 для приготовления бетона нужной марки.

| Наименование | Пропорции Ц:П:Щ, кг | Получаемый объем, л |

| М100 | 1:5,8:8,1 | 9,0 |

| М200 | 1:3,5:5,6 | 6,2 |

| М250 | 1:2,6:4,5 | 5,0 |

| М300 | 1:2,4:4,3 | 4,7 |

| М400 | 1:1,6:3,2 | 3,6 |

| М450 | 1:1,4:2,9 | 3,2 |

Из таблиц видно, что расход на куб цемента повышается вместе с маркой, а получаемый объем снижается. При проведении работ нужно учитывать этот факт с целью подбора подходящего оборудования для замешивания. В некоторых случаях допускается в соотношение вносить коррективы. При отсутствии М400 возможна замена на М300, но с увеличением количества до 30 %. Расход подбирается в каждом случае индивидуально.

При проведении работ нужно учитывать этот факт с целью подбора подходящего оборудования для замешивания. В некоторых случаях допускается в соотношение вносить коррективы. При отсутствии М400 возможна замена на М300, но с увеличением количества до 30 %. Расход подбирается в каждом случае индивидуально.

Щебень надо применять с размером фракций от 5 до 20 мм. Это позволит получить оптимальную вязкость, хорошую подвижность и высокие прочностные характеристики за счет уплотнения готовой конструкции. Наиболее ценен очищенный щебень из горных пород и речного гравия, особенно если замешивается бетон для фундамента. Расход на кубометр вырастет вместе со стоимостью работ, зато монолит будет соответствовать расчетным характеристикам. Этот факт надо обязательно учитывать при составлении сметы затрат.

Для повышения подвижности при бетонировании важно использовать очищенный речной песок без глины. После заливки фундамента и застывания раствора в монолите могут появляться трещины, пустоты, механические напряжения, которые негативно скажутся на его свойствах.

Грязный песок потребует увеличения соотношения цемента на куб в среднем до 20%.

В Таблице 3 показаны изменения в пропорциях воды и наполнителя (гравия и щебня) на куб в зависимости от требований к пластичности готовой смеси.

| Тип пластичности | Расход воды при условии использования наполнителей с наибольшим размером, л/м3 | |||||||

| Размер гравия, мм | Размер щебня, мм | |||||||

| 10 | 20 | 40 | 80 | 10 | 20 | 40 | 80 | |

| Высокая | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Средняя | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Низкая | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| Непластичный | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

Оптимальный вариант подбора компонентов на куб раствора следующий: 0,5 м3 песка, 0,8 м3 щебня и выбранная пропорция наполнителя, которая будет зависеть от условий бетонирования и требований к прочности.

Расчет пропорции бетонной смеси на основе плотности упаковки частиц и тестовых исследований прочности на сжатие и модуля упругости бетона

Материалы (Базель). 2021 февраль; 14(3): 623.

Поступила в редакцию 26 декабря 2020 г.; Принято 21 января 2021 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract

В соответствии с основным принципом плотной упаковки частиц и с учетом взаимодействия между частицами была предложена модель плотной упаковки сыпучих материалов в бетоне.При создании этой модели были проведены испытания бинарной упаковки частиц щебня и песка. Подгоночный анализ результатов испытаний определяет взаимосвязь между соотношением размеров частиц и остаточной объемной долей набивки частиц, а затем получают фактическую долю пустот набивки частиц, на основании которой соотношение вода-вяжущее комбинируют для определения количество различных материалов в бетоне. Предложенный метод расчета бетонной смеси был использован для приготовления бетона, а также экспериментально проверены его прочность на сжатие и модуль упругости.Результаты испытаний показывают, что объемная доля заполнителя в приготовленном бетоне увеличилась, а удобоукладываемость бетонной смеси с соответствующим количеством понизителя воды соответствует проектным требованиям. При водовяжущем отношении 0,42, 0,47 или 0,52 прочность бетона на сжатие увеличивалась по сравнению с контрольным бетоном, а степень улучшения прочности на сжатие увеличивалась с уменьшением водовяжущего; при водовяжущем отношении 0,42, 0.47, или 0,52, статический модуль упругости бетона увеличился по сравнению с контрольным бетоном, и степень улучшения модуля упругости также увеличилась с уменьшением водовяжущего отношения.

Подгоночный анализ результатов испытаний определяет взаимосвязь между соотношением размеров частиц и остаточной объемной долей набивки частиц, а затем получают фактическую долю пустот набивки частиц, на основании которой соотношение вода-вяжущее комбинируют для определения количество различных материалов в бетоне. Предложенный метод расчета бетонной смеси был использован для приготовления бетона, а также экспериментально проверены его прочность на сжатие и модуль упругости.Результаты испытаний показывают, что объемная доля заполнителя в приготовленном бетоне увеличилась, а удобоукладываемость бетонной смеси с соответствующим количеством понизителя воды соответствует проектным требованиям. При водовяжущем отношении 0,42, 0,47 или 0,52 прочность бетона на сжатие увеличивалась по сравнению с контрольным бетоном, а степень улучшения прочности на сжатие увеличивалась с уменьшением водовяжущего; при водовяжущем отношении 0,42, 0.47, или 0,52, статический модуль упругости бетона увеличился по сравнению с контрольным бетоном, и степень улучшения модуля упругости также увеличилась с уменьшением водовяжущего отношения. Модуль упругости и прочность на сжатие приготовленного бетона имеют положительную корреляцию. Результаты показывают, что метод расчета бетонной смеси, предложенный в этом исследовании, является осуществимым и в некотором смысле продвинутым.

Модуль упругости и прочность на сжатие приготовленного бетона имеют положительную корреляцию. Результаты показывают, что метод расчета бетонной смеси, предложенный в этом исследовании, является осуществимым и в некотором смысле продвинутым.

Ключевые слова: бетон , пористость, расчет бетонной смеси, прочность на сжатие, модуль упругости

1.Введение

Соотношение бетонной смеси представляет собой пропорциональное соотношение между количеством каждого компонента в бетоне, а характеристики бетона тесно связаны с его соотношением смешивания. В разных странах существуют разные методы расчета соотношения смесей. Американский метод ACI прост и удобен, а соотношение бетонной смеси можно определить, просмотрев соответствующие формы [1]. Британский метод BRE аналогичен методу ACI в выборе параметров, но при расчете соотношения компонентов смеси учитывается больше факторов [2].французский метод Дре более точно учитывает параметры расчета соотношения компонентов смеси. Французский метод де Ларрада основан на физических и математических моделях, поэтому он лучше в теории [3]. китайский метод JG55 [4] имеет полуэмпирический дизайн и для большей части Китая является универсальным и работоспособным методом расчета бетонной смеси.

Французский метод де Ларрада основан на физических и математических моделях, поэтому он лучше в теории [3]. китайский метод JG55 [4] имеет полуэмпирический дизайн и для большей части Китая является универсальным и работоспособным методом расчета бетонной смеси.

Среди составных материалов бетона, крупных заполнителей, мелких заполнителей и вяжущих материалов все гранулированные материалы, и можно сказать, что бетон представляет собой плотное твердое тело, образованное путем заполнения этих гранулированных материалов друг другом [5].В соответствии с принципами упаковки частиц и материаловедения способ упаковки гранулированных материалов в бетон оказывает большое влияние на их макромеханические свойства; то есть чем плотнее упаковка частиц, тем меньше пустот и больше точек контакта между частицами, что теоретически приводит к более высокой прочности бетона [6]. Плотная упаковка означает, что когда частицы упакованы, промежутки между крупными частицами заполняются более мелкими частицами, а промежутки между более мелкими частицами затем заполняются более мелкими частицами [7] для достижения максимальной компактности. Поэтому разработка бетонной смеси на основе плотно упакованных частиц привлекла внимание исследователей. Хуан Чжао-лун [8,9,10] предложил «Метод расчета пропорции смеси с плотной встречной засыпкой», который сначала засыпает летучую золу в песок, а затем заполняет наилучшую смесь летучей золы и песка в щебень, таким образом, определяя максимальный удельный вес каждого твердого материала в бетоне с помощью испытаний на уплотнение, а затем получая минимальный коэффициент пустот. Вдохновленный «Методом расчета пропорции смеси плотной встречной начинки», Ван Лин-лин [11] предложил «Метод расчета пропорции смеси плотной положительной насыпки», который отличается от «Метода расчета пропорции смеси плотной встречной начинки» тем, что материал заполняется в другом порядке; то есть в щебень сначала засыпается песок, а затем в оптимальную смесь песка и щебня засыпается зола-уноса.Ван Ли-цзю [12] предложил «Конструкцию бетонной смеси с коэффициентом заполнения», в которой коэффициент заполнения отражает пропорциональное соотношение между наполнителем и заполнителем бетона; в бетоне, спроектированном этим методом, снижается расход цемента на кубометр бетона, улучшаются текучесть и прочность бетона.

Поэтому разработка бетонной смеси на основе плотно упакованных частиц привлекла внимание исследователей. Хуан Чжао-лун [8,9,10] предложил «Метод расчета пропорции смеси с плотной встречной засыпкой», который сначала засыпает летучую золу в песок, а затем заполняет наилучшую смесь летучей золы и песка в щебень, таким образом, определяя максимальный удельный вес каждого твердого материала в бетоне с помощью испытаний на уплотнение, а затем получая минимальный коэффициент пустот. Вдохновленный «Методом расчета пропорции смеси плотной встречной начинки», Ван Лин-лин [11] предложил «Метод расчета пропорции смеси плотной положительной насыпки», который отличается от «Метода расчета пропорции смеси плотной встречной начинки» тем, что материал заполняется в другом порядке; то есть в щебень сначала засыпается песок, а затем в оптимальную смесь песка и щебня засыпается зола-уноса.Ван Ли-цзю [12] предложил «Конструкцию бетонной смеси с коэффициентом заполнения», в которой коэффициент заполнения отражает пропорциональное соотношение между наполнителем и заполнителем бетона; в бетоне, спроектированном этим методом, снижается расход цемента на кубометр бетона, улучшаются текучесть и прочность бетона. Фу Пэй-син [13] на основе характеристик гетерогенных композитов на основе цемента указал, что бетон состоит из четырех объемов: цементного теста, воздуха, песка и камня; они предложили, чтобы расчет соотношения бетонной смеси основывался на этих четырех объемных соотношениях, в которых количество песка и гравия определяется по принципу плотной упаковки.Nan Su [14] предложил метод расчета смеси для текучего бетона средней прочности с низким содержанием цемента; этот метод сначала определяет коэффициент упаковки (содержание заполнителя), а затем пустоты между заполнителями заполняют вяжущей пастой для получения бетона с желаемой удобоукладываемостью и прочностью. В методе, предложенном Г. Ф. Кампосом [15], пропорции между мелкими материалами и заполнителями основаны на методах упаковки частиц; его метод был использован для производства своего рода высокопрочного бетона, который был испытан и показал высокую прочность на сжатие и высокий модуль упругости.В дополнение к приведенному выше обзору существует множество других связанных исследований [16,17,18,19].

Фу Пэй-син [13] на основе характеристик гетерогенных композитов на основе цемента указал, что бетон состоит из четырех объемов: цементного теста, воздуха, песка и камня; они предложили, чтобы расчет соотношения бетонной смеси основывался на этих четырех объемных соотношениях, в которых количество песка и гравия определяется по принципу плотной упаковки.Nan Su [14] предложил метод расчета смеси для текучего бетона средней прочности с низким содержанием цемента; этот метод сначала определяет коэффициент упаковки (содержание заполнителя), а затем пустоты между заполнителями заполняют вяжущей пастой для получения бетона с желаемой удобоукладываемостью и прочностью. В методе, предложенном Г. Ф. Кампосом [15], пропорции между мелкими материалами и заполнителями основаны на методах упаковки частиц; его метод был использован для производства своего рода высокопрочного бетона, который был испытан и показал высокую прочность на сжатие и высокий модуль упругости.В дополнение к приведенному выше обзору существует множество других связанных исследований [16,17,18,19].

В этом исследовании предлагается новый метод расчета соотношения бетонной смеси. Метод основан на испытании бинарной упаковки частиц щебня и песка, а связь между соотношением размеров частиц и остаточной объемной долей упаковки частиц определяется путем анализа результатов испытаний. Кроме того, определяется фактическая пористость упаковки частиц, а затем соотношение вода-вяжущее комбинируется для определения количества различных материалов в бетоне.Затем предложенный метод расчета бетонной смеси используется для приготовления бетона, и проверяются его прочность на сжатие и модуль упругости, два самых основных параметра при расчете бетонных конструкций.

2. Модель упаковки частиц в бетоне

2.1. Базовая модель упаковки частиц

Крупные заполнители, мелкие заполнители и вяжущие материалы представляют собой гранулированные материалы в бетоне. Учитывая взаимное заполнение частиц разного размера, частицы упаковываются с целью достижения максимальной компактности или минимального коэффициента пустотности после смешивания частиц. Базовое модельное выражение для упаковки частиц выглядит следующим образом:

Базовое модельное выражение для упаковки частиц выглядит следующим образом:

Объемная доля крупного заполнителя:

Объемная доля мелкого заполнителя:

Объемная доля вяжущего материала:

y3=φ1⋅φ2⋅(1−φ3)

(3 )

Суммарная объемная доля упаковки частиц:

y3=φ1⋅φ2⋅(1−φ3)

(4)

где φ1, φ2 и φ3 — пористость крупного заполнителя, мелкого заполнителя и вяжущего материала соответственно (%). Кроме того,

где ρ0i и ρ0i′ — кажущаяся плотность и естественная объемная плотность каждого материала, соответственно, в кг/м 3 .

Данная модель упаковки предлагается на основе теоретической плотной упаковки между частицами разного размера; то есть мелкие заполнители заполняют промежутки между крупными заполнителями, а цементные материалы заполняют промежутки между крупными и мелкими заполнителями.

2.2. Взаимодействие между частицами в системе набивки

При смешивании частиц разного размера они оказывают пространственное влияние друг на друга, описываемое эффектом расклинивания [20]. Когда преобладают крупные частицы, практически все мелкие частицы заполняют пустоты между крупными частицами.Однако некоторые отдельные мелкие частицы могут задерживаться в узких промежутках между крупными частицами, а не заполнять пустоты между крупными частицами. В результате крупные частицы расклиниваются, в результате чего в зазорах между крупными частицами образуются пустоты. Когда преобладают мелкие частицы, крупные частицы рассеиваются в море мелких частиц, так что между соседними крупными частицами всегда остается зазор. Однако ширина зазора может быть распределена неравномерно, а некоторые зазоры могут быть относительно небольшими.Там, где зазор слишком мал, чтобы вместить хотя бы один слой мелких частиц, слой их внутри зазора не может быть полным, и в зазоре может находиться только одна или две изолированные мелкие частицы, что приводит к образованию относительно больших пустоты.

Когда преобладают крупные частицы, практически все мелкие частицы заполняют пустоты между крупными частицами.Однако некоторые отдельные мелкие частицы могут задерживаться в узких промежутках между крупными частицами, а не заполнять пустоты между крупными частицами. В результате крупные частицы расклиниваются, в результате чего в зазорах между крупными частицами образуются пустоты. Когда преобладают мелкие частицы, крупные частицы рассеиваются в море мелких частиц, так что между соседними крупными частицами всегда остается зазор. Однако ширина зазора может быть распределена неравномерно, а некоторые зазоры могут быть относительно небольшими.Там, где зазор слишком мал, чтобы вместить хотя бы один слой мелких частиц, слой их внутри зазора не может быть полным, и в зазоре может находиться только одна или две изолированные мелкие частицы, что приводит к образованию относительно больших пустоты.

Эффект расклинивания делает фактическую пористость пакета частиц больше, чем теоретическая пустотность пакета частиц, и это взаимодействие между частицами связано с соотношением размеров частиц между частицами [20].

2.3. Модификация базовой модели упаковки частиц

2.3.1. Испытание бинарной упаковки частиц

Были отобраны частицы с размерами 22,75, 17,5, 12,75, 7,125, 3,555, 1,77, 0,89, 0,45 и 0,225 мм, и каждый размер был средним арифметическим соседних размеров стандартных сит для бетона. песок и гравий, указанные в Стандарте на технические требования и методы испытаний песка и щебня (или гравия) для обычного бетона (Национальный стандарт Китайской Народной Республики, JGJ52-2006).

Отобранные частицы были объединены в пары и распределены в 20 групп в соответствии с соотношением размеров частиц от мелких к крупным, а затем 20 групп частиц были подвергнуты испытаниям на упаковку частиц. Согласно базовой модели упаковки частиц (уравнения (1) и (2)), определяется количество крупных и мелких заполнителей, и за счет эффекта расклинивания в реальном процессе упаковки будет остаточное количество частиц. Остаточное количество можно измерить при испытании на упаковку, а объемную долю остаточных частиц рассчитать как

f2(xi)=mdi+1′ρi+1⋅Vc

(7)

где, f1(xi) – остаточная объемная доля частиц размером di, %; f2(xi) – остаточная объемная доля частиц размером di+1, %; mdi′ – остаточная масса частиц размером di, кг; mdi+1′ – остаточная масса частиц размером di+1, кг; ρi – кажущаяся плотность частиц размером di, кг/м 3 ; ρi+1 – кажущаяся плотность частиц размером di+1, кг/м 3 ; Vк – объем контейнера, м 3 .

Испытание бинарной упаковки частиц и его результаты показаны на .

Таблица 1

Испытание бинарной упаковки частиц.

| № | кси | Размер частиц Состав di и di+1 (di+di+1) | мди'(кг) | мди+1′(кг) | f1(xi) | f2(xi) | |||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 1,3 | 22,75 + 17,5 | 4,434 | 2,146 | 9 9,+1626 | +0,0787 | |||

| 2 | 1,784 | 22,75 + 12,75 | 4,341 | 1,778 | 0,1592 | 0,0652 | |||

| 3 | 2 | 0,45 + 0,225 | 4,403 | 1,502 | 0. 1689 1689 | 0.0576 | |||

| 4 | 2956 | 17.56 | 17.5 + 7.125 | 4.066 | 1.325 | 0,1491 | 0.0496 | ||

| 5 | 3.193 | 22,75 + 7,125 | 4,123 | 1,055 | 0,1512 | 0,0387 | |||

| 6 | 4,01 | 7,125 + 1,777 | 3,979 | 0,983 | 0,1459 | 0,0377 | |||

| 7 | 4. 923 923 | 17.5 + 3.555 | 9.5 + 3.5553.859 | 0.508 | 0,1415 | 0.0195 | |||

| 8 | |||||||||

| 8 | 6.4 | 22.75 + 3.555 | 3.611 | 0,527 | 0,1324 | 0,0202 | |||

| 9 | 8,006 | 7,125 + 0,89 | 3,420 | 0,498 | 0,1254 | 0,0191 | |||

| 10 | 9,848 | 17,5 + 1,777 | 2. 850 850 | 0.485 | 0.1045 | 0.0186 | |||

| 11 | 12.8 | 22.75 + 1.777 | 22.75 + 1.7772.702 | 0.0946 | 0.0991 | 0.0171 | |||

| 12 | 14,326 | 12,75 + 0,89 | 2,315 | 0,399 | 0,0849 | 0,0153 | |||

| 13 | 19,663 | 17,5 + 0,89 | 2,195 | 0,302 | 0,0805 | 0. 0116 0116 | |||

| 14 | 25.56 | 25.56 | 22,75 + 0,89 | 1.876 | 0.255 | 0.0688 | 0.0688 | 0.0098 | |

| 15 | 31.667 | 7.125 + 0,225 | 1,669 | 0,138 | 0,0612 | 0,0053 | |||

| 16 | 38,889 | 17,5 + 0,45 | 1,775 | 0,125 | 0,0651 | 0,0048 | |||

| 17 | 50. 556 556 | 22.75 + 0.45 | 1.489 | 0.130 | 0,0546 | 0.0546 | 0.0050 | ||

| 18 | 56.667 | 12.75 + 0.225 | 1.456 | 0,133 | 0,0534 | 0,0051 | |||

| 19 | 77,778 | 17,5 + 0,225 | 1,385 | 0,120 | 0,0508 | 0,0046 | |||

| 20 | 101,111 | 22,75 + 0,225 | 1,323 | 0,109 | 0,0485 | 0,0042 |

Из него видно, что соотношение размеров частиц х и оказывало аналогичное влияние на остаточные объемные доли частиц f1(xi) и f2(xi); то есть по мере увеличения x i значения f1(xi) и f2(xi) демонстрировали тенденцию к снижению. Однако имелась разница в степени влияния между частицами разного размера, т. е. при х i превышало 5 влияние частиц диаметром di+1 на частицы диаметром di было значительно больше. чем у частиц диаметром di на частицах диаметром di+1.

Однако имелась разница в степени влияния между частицами разного размера, т. е. при х i превышало 5 влияние частиц диаметром di+1 на частицы диаметром di было значительно больше. чем у частиц диаметром di на частицах диаметром di+1.

Кривая зависимости между соотношением размеров частиц и остаточной объемной долей частиц.

2.3.2. Корректировка базовой модели

Для упрощения модели были сделаны следующие допущения: (1) система уплотнения бетона состояла из различных материалов, и каждый материал принимал свой средний объемный размер частиц в качестве своего характерного размера частиц; (2) существовала большая разница в размерах частиц между материалами бетонной композиции, такими как крупный заполнитель, мелкий заполнитель и вяжущий материал.Мы игнорировали влияние между частицами несмежного размера; то есть мы учитывали только эффекты между крупным заполнителем и мелким заполнителем и эффекты между мелким заполнителем и вяжущим материалом, в то время как эффекты между крупным заполнителем и вяжущим материалом игнорировались.

На основании результатов теста на упаковку частиц и приведенных выше предположений базовая модель (уравнения (1)–(4)) была модифицирована, и выражение модифицированной модели выглядит следующим образом:

Фактическая объемная доля крупного заполнитель:

Фактическая объемная доля мелкого заполнителя:

y2′=φ1′⋅(1−φ2″)

(9)

Фактическая объемная доля вяжущего материала:

y3′=φ1′⋅φ2″⋅ (1−φ3′)

(10)

Фактическая общая объемная доля для упаковки частиц:

y′=1−φ1′+φ1′⋅(1−φ2″)+φ1′⋅φ2″⋅(1− φ3′)

(11)

где φ1′, φ2″ и φ3′ — фактическая пористость крупного заполнителя, мелкого заполнителя и вяжущих материалов.

Подставив объемные доли остаточных частиц в уравнения (8)–(10), получим следующее:

Фактическая объемная доля крупного заполнителя:

−f1(x1))

(12)

Фактическая объемная доля мелкого заполнителя:

y2′=φ1′⋅(1−φ2″)=φ1⋅(1−φ2)⋅1−f2(x1)× (1−f1(x2))

(13)

Фактическая объемная доля вяжущего материала:

y3′=φ1′⋅φ2″⋅(1−φ3′)=φ1⋅φ2⋅(1−φ3)⋅ (1−f2(x2))

(14)

где, f1(x2) и f2(x2) – остаточные объемные доли частиц размером d1 и d2 при соотношении размеров x1; f1(x2) и f2(x2) — остаточные объемные доли частиц размером d2 и d3 при соотношении размеров x2.

2.3.3. Решение фактической пустотности упаковки частиц

Решается уравнениями (12)–(14):

Фактическая пустотность крупного заполнителя:

φ1′=φ1+f1(x1)−φ1⋅f1(x1)

(15)

Фактическая пустотность мелкого заполнителя:

φ2″=1−φ1⋅[1+φ1⋅f2(x1)−φ1−f2(x1)]⋅[1−f2(x1)]φ1+f1(x1)−φ1 ⋅f1(x1)

(16)

Фактическая пористость вяжущего материала:

φ3′=1−(1−φ3)⋅[1−f2(x2)]1−f2(x1)

(17)

где f1(xi)=0,212xi−0.327;f2(xi)=0,0894xi−0,715.

3. Расчет бетонной смеси

3.1. Материалы

(1) Цемент: портландцемент обычный марки прочности 42,5; основные компоненты показаны в , а основные технические характеристики показаны в .

Таблица 2

Основные компоненты цемента (массовая доля).

Для получения бетона хорошего качества целесообразно использовать наполнитель разных фракций. Большое количество пустот увеличивает расход самого дорогого компонента — цемента, а это недопустимо.

Для получения бетона хорошего качества целесообразно использовать наполнитель разных фракций. Большое количество пустот увеличивает расход самого дорогого компонента — цемента, а это недопустимо.

Грязный песок потребует увеличения соотношения цемента на куб в среднем до 20%.

Грязный песок потребует увеличения соотношения цемента на куб в среднем до 20%. 8

8 5

5 5

5 2

2 862

862 8 %, пористость мелкого заполнителя увеличилась с 43,5 % до 49,0 %, а пористость цемента увеличилась с 52,5 до 55,6 %.

8 %, пористость мелкого заполнителя увеличилась с 43,5 % до 49,0 %, а пористость цемента увеличилась с 52,5 до 55,6 %.

42

42 52

52 1

1 Количество вводимого понизителя воды определяли испытанием бетонной смеси на удобоукладываемость. Все бетонные смеси соответствовали расчетной осадке 70–90 мм, расслоения и расслоения не было.

Количество вводимого понизителя воды определяли испытанием бетонной смеси на удобоукладываемость. Все бетонные смеси соответствовали расчетной осадке 70–90 мм, расслоения и расслоения не было. 42, 0,47 и 0,52, закон развития прочности бетона на сжатие в группе С с возрастом в основном соответствовал закону развития с возрастом прочности бетона на сжатие контрольного бетона (С0), причем прочности бетона на сжатие в обеих группах увеличивается с увеличением возраста. В этом же возрасте закон изменения прочности бетона на сжатие в группе С с водо-вяжущим отношением был таким же, как закон изменения прочности на сжатие бетона в группе С0 с водоцементным отношением.Прочность бетона на сжатие в обеих группах снижалась с увеличением водоцементного отношения; однако, когда отношение вода-вяжущее составляло 0,42, 0,47 или 0,52, прочность на сжатие бетона в группе С была выше, чем у контрольного бетона с таким же соотношением вода-вяжущее. Скорость роста прочности бетона на сжатие показана на . Из этого видно, что бетон с водовяжущим отношением 0,42 имел самую высокую скорость роста прочности на сжатие в каждом возрасте, за ним следует бетон с водовяжущим отношением 0.47, а затем 0,52.

42, 0,47 и 0,52, закон развития прочности бетона на сжатие в группе С с возрастом в основном соответствовал закону развития с возрастом прочности бетона на сжатие контрольного бетона (С0), причем прочности бетона на сжатие в обеих группах увеличивается с увеличением возраста. В этом же возрасте закон изменения прочности бетона на сжатие в группе С с водо-вяжущим отношением был таким же, как закон изменения прочности на сжатие бетона в группе С0 с водоцементным отношением.Прочность бетона на сжатие в обеих группах снижалась с увеличением водоцементного отношения; однако, когда отношение вода-вяжущее составляло 0,42, 0,47 или 0,52, прочность на сжатие бетона в группе С была выше, чем у контрольного бетона с таким же соотношением вода-вяжущее. Скорость роста прочности бетона на сжатие показана на . Из этого видно, что бетон с водовяжущим отношением 0,42 имел самую высокую скорость роста прочности на сжатие в каждом возрасте, за ним следует бетон с водовяжущим отношением 0.47, а затем 0,52. За исключением одного момента, можно сказать, что чем меньше водовяжущее отношение, тем выше скорость роста прочности на сжатие в каждом возрасте.

За исключением одного момента, можно сказать, что чем меньше водовяжущее отношение, тем выше скорость роста прочности на сжатие в каждом возрасте. 09

09 94

94

31

31 Информация о грубом агрегате была извлечена на разрезе с использованием программного обеспечения для обработки изображений IPP, и была выполнена обработка в градациях серого, как показано на рис.Из , можно интуитивно увидеть распределение крупного заполнителя в бетоне, среди которых крупный заполнитель в группе С0 был взвешен в матрице цементного раствора, а крупный заполнитель в группе С был тесно расположен и даже перекрывался друг с другом, образуя относительно плотный бетонный каркас.

Информация о грубом агрегате была извлечена на разрезе с использованием программного обеспечения для обработки изображений IPP, и была выполнена обработка в градациях серого, как показано на рис.Из , можно интуитивно увидеть распределение крупного заполнителя в бетоне, среди которых крупный заполнитель в группе С0 был взвешен в матрице цементного раствора, а крупный заполнитель в группе С был тесно расположен и даже перекрывался друг с другом, образуя относительно плотный бетонный каркас. Кроме того, это видно из того, что при водовяжущем отношении было 0.42, 0,47 и 0,52, степень повышения прочности на сжатие бетона группы С увеличивалась с уменьшением водовяжущего отношения. Это в основном связано с тем, что скорость увеличения объемной доли заполнителя в бетоне группы С увеличивалась по мере снижения соотношения вода-вяжущее (см. ), что также доказывает с другой точки зрения, что увеличение объемной доли заполнителя способствует улучшению прочность бетона на сжатие. В этом исследовании прочность бетона на сжатие увеличивалась с увеличением объемной доли заполнителя, что согласуется с результатами исследования в ссылке [22].

Кроме того, это видно из того, что при водовяжущем отношении было 0.42, 0,47 и 0,52, степень повышения прочности на сжатие бетона группы С увеличивалась с уменьшением водовяжущего отношения. Это в основном связано с тем, что скорость увеличения объемной доли заполнителя в бетоне группы С увеличивалась по мере снижения соотношения вода-вяжущее (см. ), что также доказывает с другой точки зрения, что увеличение объемной доли заполнителя способствует улучшению прочность бетона на сжатие. В этом исследовании прочность бетона на сжатие увеличивалась с увеличением объемной доли заполнителя, что согласуется с результатами исследования в ссылке [22]. Микротрещины в переходной зоне раздела фаз в основном связаны с ранней усадкой бетона, а увеличение объемной доли заполнителя повысит степень сдерживания заполнителя усадкой раствора, тем самым улучшив микротрещины в переходная зона интерфейса [23].Разрушение при сжатии обычного бетона в основном происходит в переходной зоне интерфейса и части цементного камня, поэтому улучшение переходной зоны интерфейса напрямую приведет к увеличению прочности бетона на сжатие.

Микротрещины в переходной зоне раздела фаз в основном связаны с ранней усадкой бетона, а увеличение объемной доли заполнителя повысит степень сдерживания заполнителя усадкой раствора, тем самым улучшив микротрещины в переходная зона интерфейса [23].Разрушение при сжатии обычного бетона в основном происходит в переходной зоне интерфейса и части цементного камня, поэтому улучшение переходной зоны интерфейса напрямую приведет к увеличению прочности бетона на сжатие.

Компрессор летучей золы Утил. 2015; 1:53–56. [Google Академия]2. Мэн Л.-К. Исследование расчета пропорции смеси в бетоне на основе коэффициента избытка пасты.Яньтайский университет; Яньтай, Китай: 2018 г. [Google Scholar]3. Чжан С., Чжао М. Анализ и размышления о различных теориях расчета бетонных смесей; Материалы симпозиума по бетону и цементным изделиям; Ухань, Китай. 3 июля 2013 г. [Google Scholar]4. Министерство жилищного и городского и сельского строительства КНР. Спецификация для расчета пропорции смеси обычного бетона. Пресса строительной промышленности Китая; Пекин, Китай: 2011. JGJ 55-2011. [Google Академия]5. Хан Х.-Х. Исследования по расчету пропорций смеси бетона на основе удобоукладываемости.Университет Цинхуа; Пекин, Китай: 2010. [Google Scholar]6. Пэн Х. Исследование метода расчета бетонной смеси на основе оптимальной градации заполнителя. Пекинский университет гражданского строительства и архитектуры; Пекин, Китай: 2014. [Google Scholar]7. Пэн З.-К. Исследования по проектированию пропорции бетона с учетом градации заполнителя и плотности.

Компрессор летучей золы Утил. 2015; 1:53–56. [Google Академия]2. Мэн Л.-К. Исследование расчета пропорции смеси в бетоне на основе коэффициента избытка пасты.Яньтайский университет; Яньтай, Китай: 2018 г. [Google Scholar]3. Чжан С., Чжао М. Анализ и размышления о различных теориях расчета бетонных смесей; Материалы симпозиума по бетону и цементным изделиям; Ухань, Китай. 3 июля 2013 г. [Google Scholar]4. Министерство жилищного и городского и сельского строительства КНР. Спецификация для расчета пропорции смеси обычного бетона. Пресса строительной промышленности Китая; Пекин, Китай: 2011. JGJ 55-2011. [Google Академия]5. Хан Х.-Х. Исследования по расчету пропорций смеси бетона на основе удобоукладываемости.Университет Цинхуа; Пекин, Китай: 2010. [Google Scholar]6. Пэн Х. Исследование метода расчета бетонной смеси на основе оптимальной градации заполнителя. Пекинский университет гражданского строительства и архитектуры; Пекин, Китай: 2014. [Google Scholar]7. Пэн З.-К. Исследования по проектированию пропорции бетона с учетом градации заполнителя и плотности. Куньминский университет науки и технологий; Куньмин, Китай: 2010. [Google Scholar]8. Хуан З.-Л., Чжан Ю.-Ю. Стратегия расчета долговечности высокопрочного бетона методом плотного соотношения; Материалы академической конференции по исследованиям и применению высокопрочного бетона через Тайваньский пролив в новом веке; Шанхай, Китай.1 июня 2002 г.; стр. 14–20. [Google Академия]9. Хуан З.-Л., Цай З.-Д., Сунь Г.-З., Ван З.-Х. Пример проектирования и применения высокопрочного бетона в районе Шеньяна с использованием метода компактного соотношения; Материалы Международного симпозиума по высокопрочному и высокоэффективному бетону и его применению; Циндао, Китай. 27 апреля 2004 г.; стр. 266–274. [Google Академия] 10. Пэн Ю.-З., Хуан З.-Л. Модель плотной упаковки бетона и технические свойства заполнителей различной плотности. Дж. Унив.науч. Технол. Пекин. 2010; 32: 366–369. [Google Академия] 11. Ван Л.-Л., Лю Дж., Сюн С.-Б., Ван Д.-С. Укладка минеральной добавки и плотная пропорция бетонной смеси с положительной заливкой.

Куньминский университет науки и технологий; Куньмин, Китай: 2010. [Google Scholar]8. Хуан З.-Л., Чжан Ю.-Ю. Стратегия расчета долговечности высокопрочного бетона методом плотного соотношения; Материалы академической конференции по исследованиям и применению высокопрочного бетона через Тайваньский пролив в новом веке; Шанхай, Китай.1 июня 2002 г.; стр. 14–20. [Google Академия]9. Хуан З.-Л., Цай З.-Д., Сунь Г.-З., Ван З.-Х. Пример проектирования и применения высокопрочного бетона в районе Шеньяна с использованием метода компактного соотношения; Материалы Международного симпозиума по высокопрочному и высокоэффективному бетону и его применению; Циндао, Китай. 27 апреля 2004 г.; стр. 266–274. [Google Академия] 10. Пэн Ю.-З., Хуан З.-Л. Модель плотной упаковки бетона и технические свойства заполнителей различной плотности. Дж. Унив.науч. Технол. Пекин. 2010; 32: 366–369. [Google Академия] 11. Ван Л.-Л., Лю Дж., Сюн С.-Б., Ван Д.-С. Укладка минеральной добавки и плотная пропорция бетонной смеси с положительной заливкой. Конкретный. 2004; 3:26–28. [Google Академия] 12. Ван Л.-Дж., Чжэн Ф.-Ю., Лю Дж., Ван К.-Г. Заполненный расчет коэффициента смешивания бетона. Дж. Шэньян Цзянчжу унив. 2006; 22: 191–195. [Google Академия] 13. Фу П.-Х. О более разумном методе расчета пропорции бетонной смеси. Архит. Технол. 2008; 39: 50–55. [Google Академия] 14.Нан С., Букуан М. Новый метод расчета смеси для текучего бетона средней прочности с низким содержанием цемента. Цем. Конкр. Композиции 2003; 25: 215–222. [Google Академия] 15. Кампос Х., Кляйн Н., Филхо Дж. М. Предлагаемый метод расчета смеси для устойчивого высокопрочного бетона с использованием оптимизации упаковки частиц. Дж. Чистый. Произв. 2020;265:121907. doi: 10.1016/j.jclepro.2020.121907. [Перекрестная ссылка] [Академия Google] 16. Юсуф С., Санчес Л.Ф.М., Шаммех С.А. Использование моделей упаковки частиц (PPM) для проектирования конструкционного бетона с низким содержанием цемента в качестве альтернативы для строительной отрасли.Дж. Билд. англ. 2019;25:100815.

Конкретный. 2004; 3:26–28. [Google Академия] 12. Ван Л.-Дж., Чжэн Ф.-Ю., Лю Дж., Ван К.-Г. Заполненный расчет коэффициента смешивания бетона. Дж. Шэньян Цзянчжу унив. 2006; 22: 191–195. [Google Академия] 13. Фу П.-Х. О более разумном методе расчета пропорции бетонной смеси. Архит. Технол. 2008; 39: 50–55. [Google Академия] 14.Нан С., Букуан М. Новый метод расчета смеси для текучего бетона средней прочности с низким содержанием цемента. Цем. Конкр. Композиции 2003; 25: 215–222. [Google Академия] 15. Кампос Х., Кляйн Н., Филхо Дж. М. Предлагаемый метод расчета смеси для устойчивого высокопрочного бетона с использованием оптимизации упаковки частиц. Дж. Чистый. Произв. 2020;265:121907. doi: 10.1016/j.jclepro.2020.121907. [Перекрестная ссылка] [Академия Google] 16. Юсуф С., Санчес Л.Ф.М., Шаммех С.А. Использование моделей упаковки частиц (PPM) для проектирования конструкционного бетона с низким содержанием цемента в качестве альтернативы для строительной отрасли.Дж. Билд. англ. 2019;25:100815. doi: 10.1016/j.jobe.2019.100815. [Перекрестная ссылка] [Академия Google] 17. Zuo W., Liu J., Tian Q., Xu W., She W., Feng P., Miao C. Оптимальный дизайн самоуплотняющегося бетона с низким вяжущим на основе теории упаковки частиц. Констр. Строить. Матер. 2018; 163: 938–948. doi: 10.1016/j.conbuildmat.2017.12.167. [Перекрестная ссылка] [Академия Google] 18. Пуй-Лам Н.Г., Квок-Хунг А., Кван Л., Гу Л. Теории упаковки и толщины пленки для расчета состава высокопрочного бетона. J. Zhejiang Univ. науч.А. 2016; 17:759–781. [Google Академия] 19. Wang X., Wang K., Taylor P., Morcous G., Wang X., Wang K., Taylor P., Morcous G. Оценка метода расчета самоуплотняющейся бетонной смеси на основе упаковки частиц. Констр. Строить. Матер. 2014;70:439–452. doi: 10.1016/j.conbuildmat.2014.08.002. [Перекрестная ссылка] [Академия Google] 20. Кван А.К.Х., Чан К.В., Вонг В. Модель упаковки частиц с тремя параметрами, включающая эффект расклинивания. Порошковая технология. 2013; 237:172–179. doi: 10.1016/j.powtec.

doi: 10.1016/j.jobe.2019.100815. [Перекрестная ссылка] [Академия Google] 17. Zuo W., Liu J., Tian Q., Xu W., She W., Feng P., Miao C. Оптимальный дизайн самоуплотняющегося бетона с низким вяжущим на основе теории упаковки частиц. Констр. Строить. Матер. 2018; 163: 938–948. doi: 10.1016/j.conbuildmat.2017.12.167. [Перекрестная ссылка] [Академия Google] 18. Пуй-Лам Н.Г., Квок-Хунг А., Кван Л., Гу Л. Теории упаковки и толщины пленки для расчета состава высокопрочного бетона. J. Zhejiang Univ. науч.А. 2016; 17:759–781. [Google Академия] 19. Wang X., Wang K., Taylor P., Morcous G., Wang X., Wang K., Taylor P., Morcous G. Оценка метода расчета самоуплотняющейся бетонной смеси на основе упаковки частиц. Констр. Строить. Матер. 2014;70:439–452. doi: 10.1016/j.conbuildmat.2014.08.002. [Перекрестная ссылка] [Академия Google] 20. Кван А.К.Х., Чан К.В., Вонг В. Модель упаковки частиц с тремя параметрами, включающая эффект расклинивания. Порошковая технология. 2013; 237:172–179. doi: 10.1016/j.powtec. 2013.01.043. [Перекрестная ссылка] [Академия Google] 21.Акчай Б., Агар-Узбек А.С., Байрамов Ф., Атахан Х.Н., Сенгул С., Тасдемир М.А. Интерпретация влияния объемной доли заполнителя на поведение бетона при разрушении. Констр. Строить. Матер. 2012; 28: 437–443. doi: 10.1016/j.conbuildmat.2011.08.080. [Перекрестная ссылка] [Академия Google] 22. Меддах М.С., Зитуни С., Белабес С. Влияние содержания и гранулометрического состава крупного заполнителя на прочность бетона на сжатие. Констр. Строить. Матер. 2010; 24:505–512. doi: 10.1016/j.conbuildmat.2009.10.009. [Перекрестная ссылка] [Академия Google] 23.Грассл П., Вонг Х.С., Буэнфельд Н.Р. Влияние размера и объемной доли заполнителя на образование микротрещин в бетоне и растворе, вызванное усадкой. Цем. Конкр. Рез. 2010;40:85–93. doi: 10.1016/j.cemconres.2009.09.012. [CrossRef] [Google Scholar]

2013.01.043. [Перекрестная ссылка] [Академия Google] 21.Акчай Б., Агар-Узбек А.С., Байрамов Ф., Атахан Х.Н., Сенгул С., Тасдемир М.А. Интерпретация влияния объемной доли заполнителя на поведение бетона при разрушении. Констр. Строить. Матер. 2012; 28: 437–443. doi: 10.1016/j.conbuildmat.2011.08.080. [Перекрестная ссылка] [Академия Google] 22. Меддах М.С., Зитуни С., Белабес С. Влияние содержания и гранулометрического состава крупного заполнителя на прочность бетона на сжатие. Констр. Строить. Матер. 2010; 24:505–512. doi: 10.1016/j.conbuildmat.2009.10.009. [Перекрестная ссылка] [Академия Google] 23.Грассл П., Вонг Х.С., Буэнфельд Н.Р. Влияние размера и объемной доли заполнителя на образование микротрещин в бетоне и растворе, вызванное усадкой. Цем. Конкр. Рез. 2010;40:85–93. doi: 10.1016/j.cemconres.2009.09.012. [CrossRef] [Google Scholar]

В качестве опытных образцов использовались керны диаметром 11,0 см, взятые из водопровода канальной насосной станции.Образцы керна были выбурены из горизонтально направленных скважин в стенках акведуков. Часть скважин, из которых были выбурены керны, в течение всей эксплуатации сооружения находилась под водой.

В качестве опытных образцов использовались керны диаметром 11,0 см, взятые из водопровода канальной насосной станции.Образцы керна были выбурены из горизонтально направленных скважин в стенках акведуков. Часть скважин, из которых были выбурены керны, в течение всей эксплуатации сооружения находилась под водой. Марка цемента составляла 32,5 МПа. Часть испытуемых образцов в виде усеченных конусов размерами d = 15 см, D = 20 см, H = 15 см и кубов с размером ребра 10 см после расформовки хранили в лаборатории при нормальных условиях твердения, а другие образцы вне лаборатории хранились под навесом.Исследования проводились летом.

Марка цемента составляла 32,5 МПа. Часть испытуемых образцов в виде усеченных конусов размерами d = 15 см, D = 20 см, H = 15 см и кубов с размером ребра 10 см после расформовки хранили в лаборатории при нормальных условиях твердения, а другие образцы вне лаборатории хранились под навесом.Исследования проводились летом.

2 МПа, а модуль упругости достигает 50%.

2 МПа, а модуль упругости достигает 50%. При этом наибольшее снижение данного показателя зафиксировано у образцов из цементно-песчаного раствора и портландцементного теста.

При этом наибольшее снижение данного показателя зафиксировано у образцов из цементно-песчаного раствора и портландцементного теста. Далее они хранились при следующих двух влажностных режимах:

Далее они хранились при следующих двух влажностных режимах:

Результаты опытов над составами бетона № 1, 2 и 3 до возраста 10 лет опубликованы в [38, 61, 86].

Результаты опытов над составами бетона № 1, 2 и 3 до возраста 10 лет опубликованы в [38, 61, 86].

00.

00. 85 при перепланировке строительных норм [1], что и было предусмотрено вышеназванными строительными нормами [93].

85 при перепланировке строительных норм [1], что и было предусмотрено вышеназванными строительными нормами [93]. J., 86 (4), 417-424

J., 86 (4), 417-424

J. Гражданская структура. англ., 1 (3), 661-666.

J. Гражданская структура. англ., 1 (3), 661-666.

Требуемое количество воды основано на водоцементном отношении, которое обычно составляет около 0.50 при слабом воздействии.

Требуемое количество воды основано на водоцементном отношении, которое обычно составляет около 0.50 при слабом воздействии.

16 кг песка, 3,12 кг гравия и немногим более 0,5 л воды для производства стандартной бетонной смеси с давлением 3000 фунтов на квадратный дюйм или 30 МПа.

16 кг песка, 3,12 кг гравия и немногим более 0,5 л воды для производства стандартной бетонной смеси с давлением 3000 фунтов на квадратный дюйм или 30 МПа.

Способы воздействия вяжущих на бетон, строительный раствор и аналогичные продукты могут варьироваться в зависимости от химических и физических свойств исходных материалов, составляющих материалов, состава смеси и, в меньшей степени, от изменений в процессе производства цемента.

Способы воздействия вяжущих на бетон, строительный раствор и аналогичные продукты могут варьироваться в зависимости от химических и физических свойств исходных материалов, составляющих материалов, состава смеси и, в меньшей степени, от изменений в процессе производства цемента. Кальций может поступать из известняка, ракушек, мела или мергеля, который представляет собой мягкий камень, или из твердого ила, иногда называемого аргиллитом, который богат известью.

Кальций может поступать из известняка, ракушек, мела или мергеля, который представляет собой мягкий камень, или из твердого ила, иногда называемого аргиллитом, который богат известью.

Рукавный фильтр помогает снизить содержание пыли в воздухе.

Рукавный фильтр помогает снизить содержание пыли в воздухе. Внутри печи материал нагревается примерно до 3300°F. Этот процесс называется спеканием. Происходят химические изменения, в результате которых образуется вещество размером с мрамор, называемое клинкером. Создание клинкера означает использование тепла для удаления всего углекислого газа из материала.Углекислый газ является основным парниковым газом.

Внутри печи материал нагревается примерно до 3300°F. Этот процесс называется спеканием. Происходят химические изменения, в результате которых образуется вещество размером с мрамор, называемое клинкером. Создание клинкера означает использование тепла для удаления всего углекислого газа из материала.Углекислый газ является основным парниковым газом. На фотографии выше показан как клинкер размером с мрамор до измельчения, так и конечный продукт: цемент.