Пропорции бетона объемные: пропорции и состав бетонной смеси

Пропорции для приготовления бетона в таблицах — Всё про бетон

- Приготовление бетона v

- Выбор марки бетона v

- Подбор компонентов v

- Пропорции v

- Заключение v

Приготовление бетона

Бетон – строительный материал, получивший широкое применение в силу своей универсальности, простоте изготовления, доступности исходных материалов, а также благодаря своим замечательным прочностным характеристикам. Однако, как и любой другой материал, бетон требует строго соблюдения технологии приготовления.

Во избежание таких проблем, как недостаточная прочность отлитых конструкций, растрескивание поверхности и других неприятностей, материал необходимо готовить, тщательно выдержав как технологию производства, так и необходимые пропорции.

Так, к примеру, чрезмерное количество воды в составе раствора приводит:

- Во-первых, к образованию воздушных микрокамер, которые значительно ослабляют изделие.

- Во-вторых

Выбор марки бетона

Сразу стоит чётко определить, с какой целью изготавливается бетон. Одно дело – бетон для фундамента, другое – стяжка под ламинат или кафель и третье – заливка бетонной стяжки во дворе. В нижеприведенной таблице представлен примерный перечень изделий в зависимости от марки бетона.

Таблица 1. Область применения марок бетона

| Марка бетона | Область применения |

| М100 | Как самостоятельный строительный материал не применяется. Используется как основание (подушка) под сваи и ростверк в свайном фундаменте, или под ленту в ленточном. Так же является подложкой для бетонных полов, бетонированных дорожек. Укладывается как основа (гарцовка) под тротуарную плитку и бордюрный камень. |

| М150 | Используется для тех же нужд, что и бетон М100 на объектах с более сложными грунтовыми основаниями, для строительства объектов улучшенного качества. Может самостоятельно применяться как стяжка пола (только в случае применения его как основания под кафель, ламинат, паркет и пр.), для бетонирования пешеходных дорожек, а так же для отливки фундаментов для небольших некапитальных зданий из облегчённых конструкций. |

| М200 | Его можно использовать для заливки отмосток, дорожек и бетонирования площадок. В частном одноэтажном строительстве применяется для изготовления фундаментов, бетонных лестниц. |

| М300 | Эту марку допускается применять для изготовления монолитных стен. Кроме того М300 используется для тех же нужд, что и М200. Марка как нельзя лучше подходящая для ленточных фундаментов. |

| М350 | Такой бетон используется на железобетонных производствах для отливки всех видов строительных ж/б конструкций, таких как: пустотные и ребристые плиты перекрытий, несущие стены, блок — комнаты, ригеля, балки, перемычки, опорные колонны. |

| М400 | Марка, используемая для изготовления сооружений и конструкций, к которым применяются специальные требования. Это могут быть как защитные бункеры, другие фортификационные объекты, банковские хранилища, так и гидротехнические сооружения – мосты, дамбы и др. |

В случае если вышеприведенная таблица не содержит необходимой информации о применении марок бетона, специалисты могут воспользоваться их прочностными характеристиками.

Прочность бетона – это усилие в килограммах на квадратный сантиметр, которое опытный образец выдерживает на сжатие с коэффициентом запаса прочности 1,35.

Таблица 2. Прочностные характеристики марок бетона

| Марка бетона | Нормативная нагрузка кгс/см2 | Марка бетона | Нормативная нагрузка кгс/см2 |

| М75 | 65 | М250 | 262 |

| М100 | 98 | 294 | |

| М150 | 131 | М350 | 327 |

| М200 | 196 | М400 | 393 |

Подбор компонентов

Основными компонентами при изготовлении служат:

Цемент. Служит связующим звеном для остальных твердых компонентов. Содержит известь и порошок, полученный помолом обожженной глины. Причем качество цемента напрямую зависит от тонкости помола.

Служит связующим звеном для остальных твердых компонентов. Содержит известь и порошок, полученный помолом обожженной глины. Причем качество цемента напрямую зависит от тонкости помола.

При выборе цемента стоит обратить внимание прежде всего на дату изготовления. Теоретически цемент хранится год, однако – это при идеальном соблюдении условий хранения. Поэтому рекомендуется брать цемент, произведенный не более 3…4 месяцев назад.

Нелишним будет одеть перчатки и пошевелить несколько мешков. Если руками отчётливо нащупываются твердые фракции (особенно часто это бывает по краям мешка), лучше сразу поехать к другому продавцу.

Вода. Служит для соединения всех компонентов воедино. Никаких особых требований к воде, используемой в приготовлении бетона, не предъявляется. Она должна быть чистой и пресной.

Песок. Создаёт своеобразный пространственный каркас бетона. Основным требованием к песку является как можно меньшее содержание в нём глины.

Содержание глины в песке примерно можно определить без лаборатории. Песок, в котором её много имеет жёлтый цвет (песок из лесных карьеров т.н. «могильник»), сырье с малым содержанием глины имеет серый или белый (речной песок) цвет.

Крупнозернистый компонент. В его роли чаще всего выступает щебень.

Не стоит применять для приготовления бетона щебень сильно загрязненный пылью, другими мелкими частицами. Такие включения препятствуют хорошему контакту поверхности щебня с жидким раствором, что значительно снижает прочность и долговечность конструкции.

По этой причине не стоит для приготовления бетона использовать щебень из доломитовых карьеров. Лучшим вариантом является щебень из гранитных пород кубической формы.

Пропорции

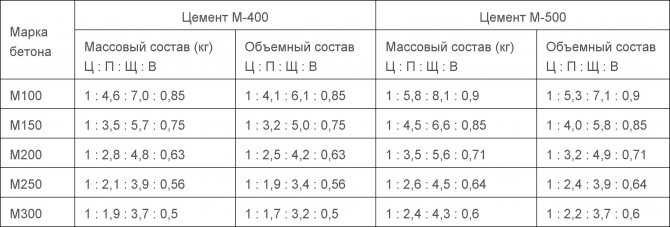

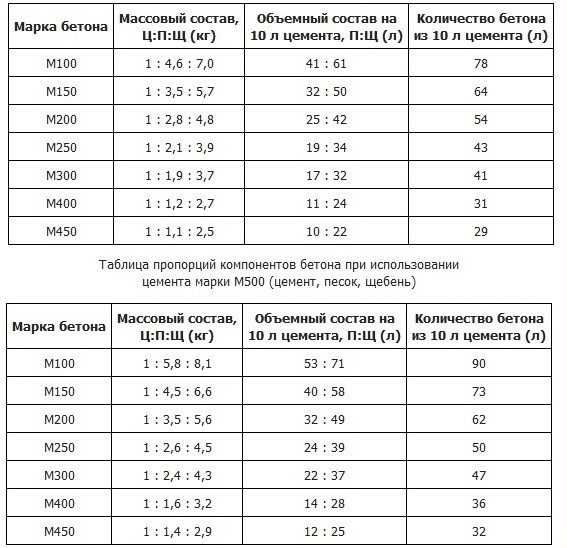

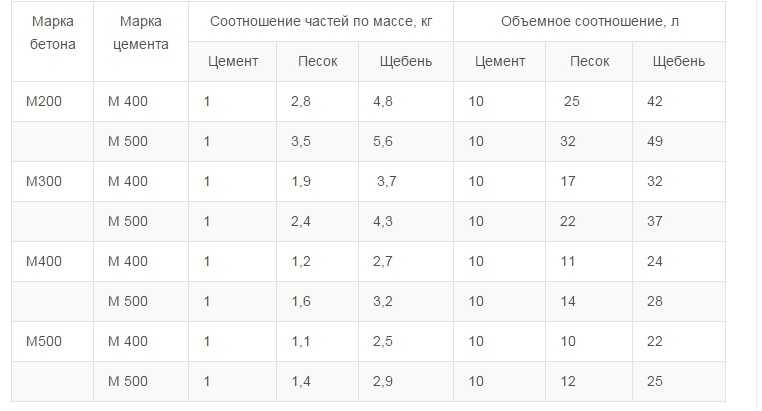

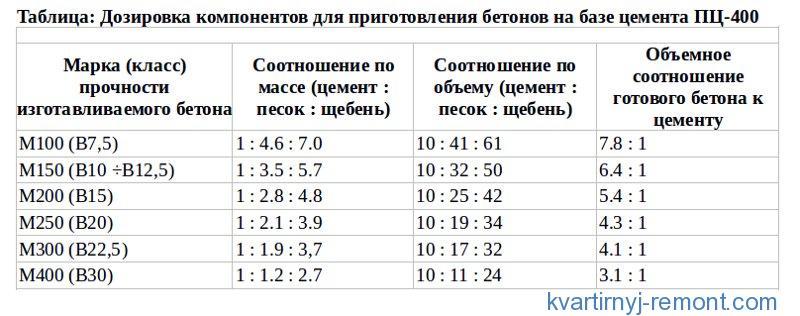

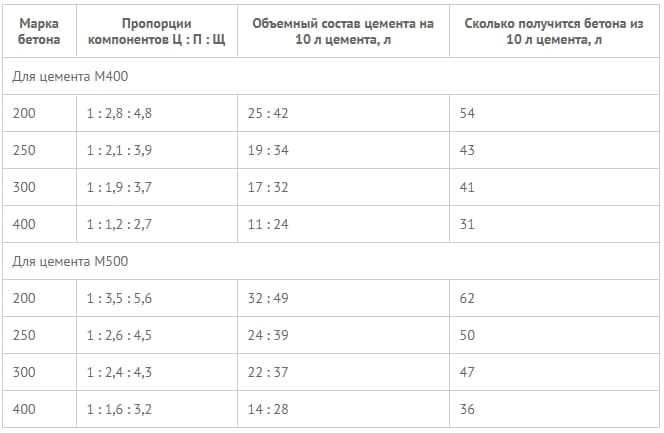

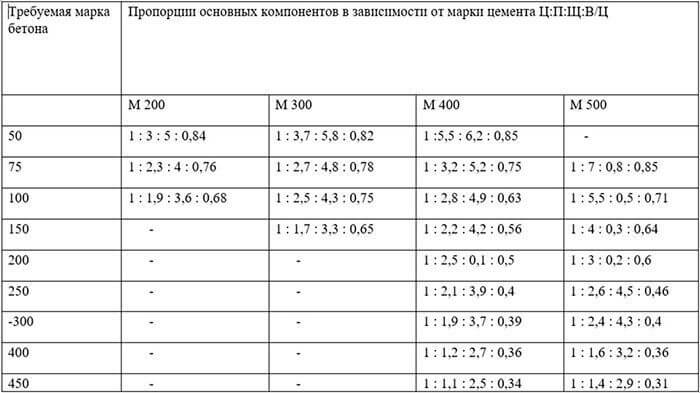

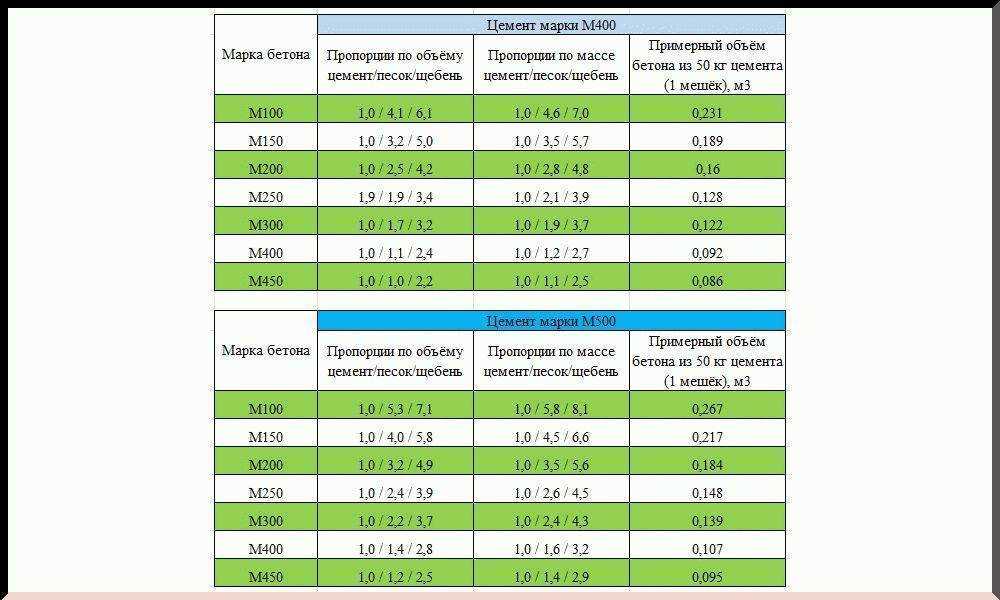

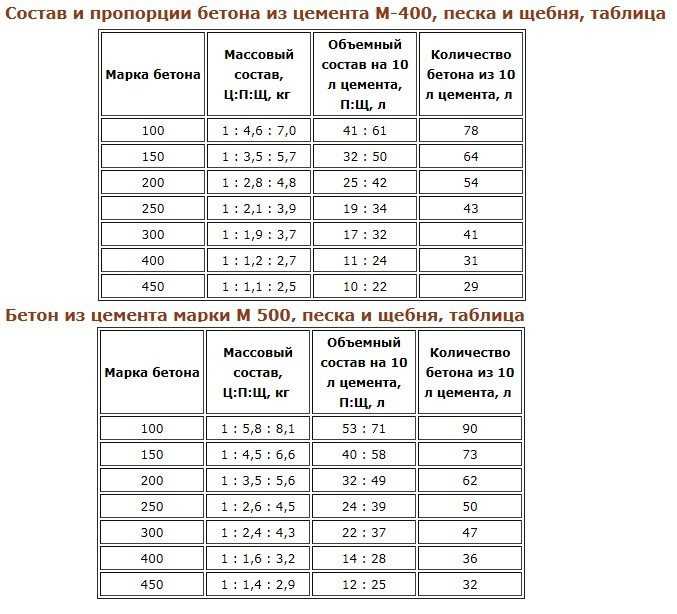

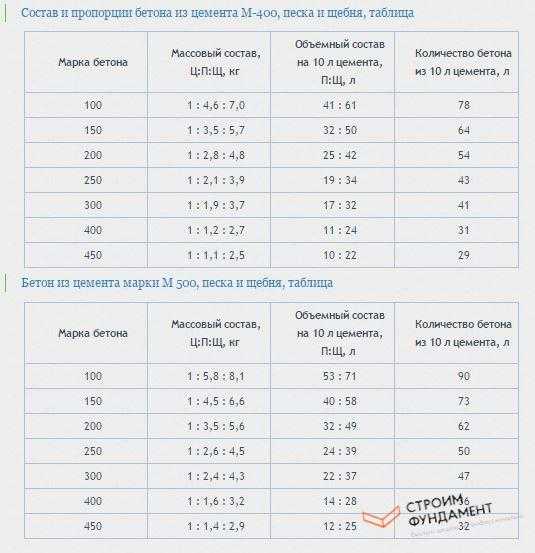

Основные марки цемента, реализуемые строительными магазинами 400 и 500. В зависимости от того, какой цемент имеется в наличии, меняется и соотношение компонентов при изготовлении бетонной смеси.

Таблица 3. Массовые пропорции компонентов для приготовления бетона различных марок

| Марка бетона | Массовые доли исходных компонентов | Выход бетона из количества цемента, равного 10 литрам, (литров) | |||

| цемент | песок | щебень | вода | ||

| При марке цемента 400 | |||||

| 100 | 1 | 4,6 | 7 | 0,5…0,55 | 78 |

| 150 | 1 | 3,5 | 5,7 | 0,5…0,55 | 64 |

| 200 | 1 | 2,8 | 4,8 | 0,5…0,55 | 54 |

| 250 | 1 | 2,1 | 3,9 | 0,5…0,55 | 43 |

| 300 | 1 | 1,9 | 3,7 | 0,5…0,55 | 41 |

| 400 | 1 | 1,2 | 2,7 | 0,5…0,55 | 31 |

| 450 | 1 | 1,1 | 2,5 | 0,5…0,55 | 29 |

| При марке цемента 500 | |||||

| 100 | 1 | 5,8 | 8,1 | 0,5…0,55 | 90 |

| 150 | 1 | 4,5 | 6,6 | 0,5…0,55 | 73 |

| 200 | 1 | 5,6 | 0,5…0,55 | 62 | |

| 250 | 1 | 2,6 | 4,5 | 0,5…0,55 | 50 |

| 300 | 1 | 2,4 | 4,3 | 0,5…0,55 | 47 |

| 400 | 1 | 1,6 | 3,2 | 0,5…0,55 | 36 |

| 450 | 1 | 1,4 | 2,9 | 0,5…0,55 | 32 |

Однако пользоваться массовыми значениями не всегда удобно, особенно в частном строительстве. Гораздо удобнее измерять количество песка или цемента какой-либо тарированной ёмкостью.

Гораздо удобнее измерять количество песка или цемента какой-либо тарированной ёмкостью.

Следующая таблица показывает примерное количество исходных материалов в литрах, необходимых для приготовления 100 литров бетона.

Таблица 4. Объемные пропорции компонентов для приготовления 100 литров бетона различных марок

| Марка бетона | Количество исходных компонентов, в литрах | Количество полученного бетона, литров | |||

| цемент | песок | щебень | вода | ||

| При марке цемента 400 | |||||

| 100 | 11,7 | 39,3 | 69,0 | 6,7 | 100 |

| 150 | 14,2 | 36,5 | 68,5 | 8,1 | 100 |

| 200 | 16,8 | 34,6 | 68,4 | 9,6 | 100 |

| 250 | 21,1 | 32,6 | 69,8 | 12,1 | 100 |

| 300 | 22,2 | 30,9 | 69,4 | 12,7 | 100 |

| 400 | 29,3 | 25,8 | 67,0 | 16,8 | 100 |

| 450 | 31,3 | 25,3 | 66,3 | 17,9 | 100 |

| При марке цемента 500 | |||||

| 100 | 10,1 | 43,0 | 69,2 | 5,8 | 100 |

| 150 | 12,5 | 41,1 | 69,5 | 7,1 | 100 |

| 200 | 14,7 | 37,6 | 69,5 | 8,4 | 100 |

| 250 | 18,2 | 34,7 | 69,2 | 10,4 | 100 |

| 300 | 19,3 | 34,0 | 70,4 | 11,1 | 100 |

| 400 | 25,3 | 29,6 | 68,4 | 14,4 | 100 |

| 450 | 28,4 | 29,2 | 69,7 | 16,3 | 100 |

Заключение

Чтобы не топтаться лишний раз по граблям, на которые уже кто-то когда-то наступал, имеет смысл ознакомиться с некоторыми советами, которые помогут сделать процесс приготовления бетона проще.

При замешивании бетона бетономешалкой в неё вначале наливают воду, затем высыпают цемент. Когда смесь станет полностью однородной, в неё добавляют песок и щебень. Такой порядок смешивания гарантирует наибольшую однородность бетона и требует наименьшее время для приготовления.

Если бетон приготавливается миксером, алгоритм незначительно отличается. Вместе c цементом в воду лучше бросить лопату песка.

Ручное замешивание компонентов делается так:

- В емкость, удобную для перемешивания компонентов, лопатой насыпается песок, затем цемент.

- Смесь перемешивается до однородного цвета.

- В её массе лопатой делаются углубления, в которые наливается необходимое количество воды.

- Опять производится перемешивание до приобретения раствором полностью одинаковой консистенции и лишь затем происходит добавление щебня.

Не стоит игнорировать уплотнение (трамбовку) залитого бетона. От качественной трамбовки напрямую зависит прочность готовых конструкций.

От качественной трамбовки напрямую зависит прочность готовых конструкций.

Пропорции бетона | Статьи

В этой небольшой статье рассказывается об основных свойствах и характеристиках бетона, его укладке, сроках схватывания и других потребительских качествах этого незаменимого в строительстве материала.

Состав бетона.

Готовая бетонная смесь, она же товарный бетон — подвижный состав из четырёх основных компонентов, замешиваемых в определенной пропорции: цемент, щебень, песок, вода. Аналогичная смесь, но без использования щебня, называется цементным раствором либо пескобетоном, правда в пескобетоне применяется песок более крупной фракции (модуль крупности). Весовое соотношение компонентов для приготовления бетонной смеси примерно таково: Цемент -1 часть, Щебень 4 части, Песок — 2 части, Вода — 1/2 части. Например: цемент — 330 кг., щебень — 1250 кг., песок — 600 кг., вода — 180 литров. Естественно, эти цифры весьма приблизительны и на деле зависят от многих факторов таких как: требуемая марка бетона, марка цемента, характеристики щебня и песка, использования пластификаторов других добавок, и т. д. и т.п.

д. и т.п.

Например: при использовании цемента м-400, бетон с таким составом покажет марку м-250. При цементе м-500, марка бетона будет уже м-350. Цифры условны! При производстве бетона на бетонном заводе, учитывается не один десяток параметров и характеристик.

Цемент и вода — главные компоненты бетона. Собственно на них возложена основная функция — связать все компоненты в единую монолитную структуру. Соблюдение правильной пропорции этих двух компонентов (водоцементное отношение) — главнейшая задача в производстве бетона. Речь ведь не только о количестве воды и цемента, введённых в бетон. С этим, как раз, всё просто. Важно учесть все нюансы: влажность щебня и песка, их влагопоглощение и т.д. и т.п. Цемент, взаимодействуя с водой (гидратация цемента), способен схватываться и твердеть, образуя так называемый цементный камень. Многие наверно сталкивались с этим самым камнем, когда откупоривали мешок цемента, оставшийся лежать в сарае с прошлого лета 🙂 Ну и что же получается. Цемент и вода — сами себе камень. Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается. Для того, чтобы уменьшить эти деформации, в состав вводят заполнители:

Как-будто — вполне самодостаточный материал. А вот и нет. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Вроде и не много, но из-за неравномерности этих усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается. Для того, чтобы уменьшить эти деформации, в состав вводят заполнители:

Крупные заполнители: щебень

Мелкие заполнители: песок

Роль этих заполнителей — создать структурный каркас, который воспринимает усадочные напряжения, и в результате — готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок.

В начале статьи Вы читали о примерных пропорциях основных компонентов бетонной смеси. Давайте теперь переведём весовые доли в объемные и посчитаем:

Давайте теперь переведём весовые доли в объемные и посчитаем:

Цемент 0.25 куб.м (330 кг. Насыпная плотность цемента в среднем 1300 кг на куб.м)

Вода 0.18 куб.м. (180 литров.)

Щебень 0.9 куба (1250 кг. При насыпной плотности 1350 кг на куб.м.)

Песок 0.43 куба (600 кг. При насыпной плотности 1400 кг/куб.)

Итого, если всё разложить и разлить по разным посудинам, мы получим общий объем 1.76 кубометра! Как же это всё помещается в один куб бетона. Просто. Берём литровую банку и засыпем её щебёнкой по горлышко. Между отдельными зернами будет много свободного места (межзерновая пустотность). И вот эту саму пустотность мы засыпаем двумя стаканами песка, одним стаканом цемента, и стаканом воды, при этом, потряхивая и помешивая. И всё влезет! В результате подобных манипуляций мы получаем совершенно плотную субстанцию. Все поры заполнены, все заполнители упёрлись друг в друга. Если бетон не шевелить и не трогать, он довольно быстро начинает твердеть (застывать). При вибрировании, перемешивании, бетон снова переходит в пластичное состояние. (тиксотропия). Как Вы только от него отстанете — он снова начнёт превращаться в плотную упругую массу.

При вибрировании, перемешивании, бетон снова переходит в пластичное состояние. (тиксотропия). Как Вы только от него отстанете — он снова начнёт превращаться в плотную упругую массу.

Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона — всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня — не растёт со временем. Вот их и нивелируют. В любом случае, всё это делается в виде не нормируемого проектными требованиями запаса прочности. Как говорится — на всякий пожарный. Вот выкладка из ГОСТ 26633-91, про соотношение марки щебня и марки бетона.

Кратко об основных видах щебня.

Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 — м-300.

Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей. Для индивидуального строительства я выбрал бы его. Бетон на гравии — дешевле. Для тех марок бетона, которые используют в частном строительстве — прочность более чем достаточна. Да и радиационный фон меньше чем у гранита.

Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и в следствие этого — повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ми разрешено использовать только гранитный щебень.

Конечно, не всё так просто со щебнем. Есть ещё много нюансов, вносящих свои коррективы: лещадность, % зерен слабых пород и т.д. и т.п. Но об этом, как-нибудь в следующий раз.

Во всех информационных материалах, прайс-листах и т.д. бетон указывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-. Давайте вкратце расскажу про каждый из этих параметров.

Прочность, марка, класс бетона. Методы определения. Контрольные пробы.

Выбор и покупка конкретного вида и марки (класса) бетонной смеси определяется Вашим проектом. Если проекта нет, то можно доверится рекомендациям Ваших строителей. Они могут посоветовать бетон той или иной марки или класса. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д) обозначают (усреднённо) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием специальным прессом кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современных проектах бетон обозначается в классах. В общем и целом, класс бетона — параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами. В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю — насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :-).

В общем и целом, класс бетона — параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью с коэффициентом вариации 13%. Впрочем, для Вас это не имеет какого-либо значения. Не буду Вам морочить голову с коэффициентами вариации прочности, и прочими техническими нюансами. В проектной документации, если она у Вас конечно имеется, должно быть указано: бетон какого класса должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Уж не знаю — насколько это соблюдается, потому как 90% строительных организаций почему-то заказывают бетон в марках :-).

Для Вас главное — чтобы привезённый Вам бетон соответствовал той марке, которую Вы собственно заказывали. Проверить конечно можно, но не сразу. Что стоит сделать.

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 10х10х10 см. или 15х15х15 см. Для этого можно сколотить из дощечек специальные формы нужного размера. Перед тем как залить бетон в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента. Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Перед тем как залить бетон в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента. Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию. Вам там всё это подавят и вынесут вердикт — соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности (естественно при условии нормальной температуры) В сырое и холодное время года сроки схватывания бетона и период его твердения существенно увеличиваются.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков:

Не разбавляйте бетон водой в автобетоносмесителе.

Берите пробы непосредственно с лотка бетоносмесителя.

Тщательно уплотняйте бетонную смесь в формах штыкованием

Храните пробы в надлежащих условиях: лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, — обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Так же используются ультразвуковые и иные методы определения прочности.

Удобоукладываемость, подвижность, осадка конуса.

Все эти термины, в общем, говорят об одном и том же. Обозначение в накладных и паспортах бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-3) либо так: осадка конуса 10-15 см. Для практического применения важно знать следующее:

Для практического применения важно знать следующее:

Для стандартных монолитных работ применяется бетон подвижности П-2 — П-3. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью п-4 и выше (осадка конуса 16-21 см). Подобная бетонная смесь может называться — литой бетон. (в эпоху развитого социализма литым считался бетон с осадкой конуса от 12 см.- чуть больше чем п-2) Подобные виды бетонной смеси хорошо переносят укладку в опалубку, без использования вибратора. Аналогичную подвижность бетона стоит выбрать, если для укладки бетонной смеси используется бетононасос

Есть ещё такое понятие как — жесткость бетона. Обозначается буквами Ж1-Ж4. В основном, когда говорят о жестком, имеют в виду тощий бетон, используемый, в основном, в дорожном строительстве. Он отличается пониженным содержанием воды и цемента. Про сверхжесткие виды я писать не буду. Вряд ли Вам это понадобится.

Для облегчения заливки и при отсутствии на объекте вибраторов, прорабы и строители зачастую увеличивают подвижность, разбавляя бетон в бетоносмесителе водой, что делать категорически не стоит! Ибо, водоцементное отношение — одна из ключевых пропорций, от которой напрямую зависит окончательная прочность бетона. Причём, даже незначительное разбавление смеси водой способно существенно снизить прочность на одну-две марки. Бетон расчётной марки м300, в результате разбавления водой, может легко показать м100 м200.

Увеличение подвижности бетонной смеси до показателей П4, П5, осадка конуса более 16 см. достигается исключительно за счёт применения на заводе добавок пластификаторов. Только так можно получить литой бетон, предназначенный для укладки в опалубку с плотным каркасом из арматуры, либо при монолитных работах с применением бетононасоса. Разбавив бетонную смесь водой, Вы непременно ухудшите его качество.

Коэффициент морозостойкости бетона.

Обозначается буквой F с цифрой от 25 до 1000 и говорит о количестве циклов замораживания-размораживания, при котором бетон сохраняет свои изначальные прочностные характеристики (с допустимыми отклонениями). Какую практическую ценность этот параметр имеет для Вас? Ну если кратко, то: циклы замораживания оттаивания — это переходы влагонасыщенной бетонной конструкции из мокрого состояния, в состояние замерзшее и обратно.

Какую практическую ценность этот параметр имеет для Вас? Ну если кратко, то: циклы замораживания оттаивания — это переходы влагонасыщенной бетонной конструкции из мокрого состояния, в состояние замерзшее и обратно.

Чем это чревато. Возьмём стандартную картину: увлажнение бетонных конструкций на примере капиллярного подсоса влаги из земли фундаментом дома. Вода, тающий снег, влажная земля и т.д., заполняет микропоры бетона по принципу, сродни фитилю в керосинке. Бетон здесь выступает в роли впитывающей губки. Затем эта вода в микропорах замерзает, а замерзнув — расширяется, раздирая всё, что ей мешает. Вот тут то и происходят изменения в структуре бетона: микротрещины и т.д. Причём, в следующий раз, вода, заполнив эти микротрещины и замерзнув, разорвёт их ещё больше.

Безусловно, всё происходит не так страшно, как я тут расписал, ведь фундаменты, как правило, защищены гидроизоляцией, отмостками, гидрофобизаторами. Увлажнение происходит не так интенсивно, не на всю толщину бетона и т. д. Но хотелось бы, чтобы Вы более-менее понимали природу процесса. На бетонных заводах и бетоносмесительных узлах различных комбинатов, производящих ЖБИ, испытания контрольных образцов проводятся в критических режимах. Бетонный кубик буквально вымачивают в воде ( или спец растворе) с влагонасыщением по полной программе, и замораживают разом до -18. И так — с промежуточными замерами, до достижения критической точки, а именно — потери расчётной прочности. Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

д. Но хотелось бы, чтобы Вы более-менее понимали природу процесса. На бетонных заводах и бетоносмесительных узлах различных комбинатов, производящих ЖБИ, испытания контрольных образцов проводятся в критических режимах. Бетонный кубик буквально вымачивают в воде ( или спец растворе) с влагонасыщением по полной программе, и замораживают разом до -18. И так — с промежуточными замерами, до достижения критической точки, а именно — потери расчётной прочности. Количество таких циклов вода-лёд и есть коэффициент F. В таком режиме частично работают фундаменты на влагонасыщенных грунтах, опоры мостов, стоящие в воде, ну и прочие гидротехнические сооружения.

Для увеличения морозостойкости, бетонные заводы используют различные добавки в бетон, например воздухововлекающие и т.д. Но морозостойкость, увеличенная воздуховолекающими добавками (сверх нормы для этой марки бетона) — уменьшает его прочность. Там нашли тут потеряли. Наиболее хороших результатов в увеличении морозостойкости можно добиться, используя в затворении бетона гидрофобный или напрягающий цемент. Все основные циклы происходят осенью и весной, когда перепады температур происходят каждый день из плюса в минус и обратно. В обычном строительстве, среднестатистическая морозостойкость F100-F200.

Все основные циклы происходят осенью и весной, когда перепады температур происходят каждый день из плюса в минус и обратно. В обычном строительстве, среднестатистическая морозостойкость F100-F200.

Коэффициент водонепроницаемости.

Обозначается в накладных или паспортах на бетон, как коэффициент с буквой W. (W4,W8,W12, от 2 до 20). Водонепроницаемость бетона — способность не пропускать через себя воду под давлением. Если интересно узнать про методы опеределения водонепроницаемости — почитайте ГОСТ 12730.5—84. Для увеличения водонепроницаемости (сверх стандартной нормы для этой марки), в бетон, при его изготовлении вводят уплотняющие и гидрофобизирующие добавки, либо используют в затворении смеси всё тот же гидрофобный или напрягающий цемент. В чем актуальность данного параметра для частного строительства? У бетона с высоким коэффициентом W есть пара плюсов таких как:

Возможность изготовления, без дополнительной гидроизоляции, подвалов в районах с высоким уровнем грунтовых вод. Актуально, если заливка полов и стен произведена грамотно, без швов и перерывов в бетонировании. Вроде бы казалось, почему бы не проще сделать стандартную гидроизоляцию? Однако, качественно и технично её сделать — не так просто. Я не беру в расчёт профессионалов этого дела. Их мало, услуги их недёшевы. Чаще всего заказчику приходится иметь дело со всезнающими и всеумеющими строителями, от которых и стоит ожидать различных сюрпризов в процессе эксплуатации построенного. Скорее всего, косяки Вам налепят в области сопряжения пола и стен. Потому как — сначала сделают, а потом подумают, как всё это склеить.

Актуально, если заливка полов и стен произведена грамотно, без швов и перерывов в бетонировании. Вроде бы казалось, почему бы не проще сделать стандартную гидроизоляцию? Однако, качественно и технично её сделать — не так просто. Я не беру в расчёт профессионалов этого дела. Их мало, услуги их недёшевы. Чаще всего заказчику приходится иметь дело со всезнающими и всеумеющими строителями, от которых и стоит ожидать различных сюрпризов в процессе эксплуатации построенного. Скорее всего, косяки Вам налепят в области сопряжения пола и стен. Потому как — сначала сделают, а потом подумают, как всё это склеить.

Такой бетон, в принципе не боится морозов-оттепелей. Коэффициенты морозостойкости у него, очень высоки и рассчитаны на многолетнее использование в обычных условиях. Это может быть особо актуально для открытых, незащищённых конструкций, таких как бетонные дорожки, отмостки, ленты заборов, а так же, для свайных фундаментов на влагонасыщенных грунтах.

Есть альтернатива в виде самостоятельного использования специальных добавок, но где гарантия, что добавки введены в нужной пропорции, что они тщательно перемешались в бетоне. Опять же сомнение — добавлялись ли они вообще, или строители про них забыли, а затем вылили под кустик… Довольно часто, сам процесс строительства контролируется заказчиком весьма поверхностно. В основном контролируют результат, а что и как там внутри — мало кому известно. Об этом узнают лишь потом — в процессе эксплуатации: там потекло, а тут лопнуло. Ну да не будем о грустном.

Опять же сомнение — добавлялись ли они вообще, или строители про них забыли, а затем вылили под кустик… Довольно часто, сам процесс строительства контролируется заказчиком весьма поверхностно. В основном контролируют результат, а что и как там внутри — мало кому известно. Об этом узнают лишь потом — в процессе эксплуатации: там потекло, а тут лопнуло. Ну да не будем о грустном.

В принципе, я упомянул лишь основные, но на мой взгляд — самые главные свойства бетона, которые могут быть актуальны для частного застройщика. На самом деле, бетон обладает ещё множеством различных свойств и характеристик.

В результате разбавления бетона водой на объекте. Сиё действо является родовой болячкой кустарей-прорабов и их подопечных. Густой бетон укладывать тяжелее чем жидкий. Как говорят на стройке: Водички добавь, он сам разольётся. Этого делать категорически не стоит. Избыточная вода в бетонной смеси не вступает в в хим. реакцию с цементом (цемент забирает столько воды, сколько ему необходимо для гидратации). Эта лишняя вода остается в бетоне в свободном виде. В дальнейшем, она испаряется, высыхает, а в структуре бетона образуются пустоты и поры. Они и снижают марочную прочность бетона.

Эта лишняя вода остается в бетоне в свободном виде. В дальнейшем, она испаряется, высыхает, а в структуре бетона образуются пустоты и поры. Они и снижают марочную прочность бетона.

В результате так называемого сваривания бетона, что чаще всего происходит из-за увеличенного времени миксера в пути, несвоевременной разгрузки, жаркой погоды и т.д.

В результате некачественного уплотнения бетонной смеси (укладка без вибрирования). В не уплотнённой бетонной смеси содержится существенное количество воздуха. Эти воздушные поры, пустоты, раковины, если их не ликвидировать вибрированием, могут существенно снизить марку бетона.

Расчет бетонной смеси | ReviewCivilPE

Бетон изготавливается из различных пропорций цемента, мелкого заполнителя (песка), крупного заполнителя и воды. Цемент обычно поставляется в мешках по 94 фунта, вода измеряется галлонами (объем), а крупный и мелкий заполнитель — по весу. Они повсюду.

Существует два основных метода измерения компонентов бетона: метод абсолютного объема и метод, использующий пропорциональное соотношение компонентов. каждый ингредиент будет использоваться в данной единице бетона. 93)

каждый ингредиент будет использоваться в данной единице бетона. 93)

Примечание: дает удельный вес или плотную плотность материала, если вам дали это в подсказке, используйте ее сразу.

Общий метод состоит в том, чтобы преобразовать все материалы в абсолютный объем, а затем сравнить их в смеси, чтобы получить правильные соотношения между компонентами.

Если какое-либо из этих значений не указано, используйте значения, указанные в таблице 49.2 CERM.

Пропорциональное соотношение компонентов

Пропорциональные смеси указаны в соотношении весит цемента, песка и крупного заполнителя в указанном порядке.

Цемент : Песок : Крупнозернистый

Например, в смеси с соотношением 1:2:3 песок весит в два раза больше, чем цемент, а количество крупного заполнителя весит в три раза больше, чем цемент. Вы можете использовать эту информацию в сочетании со знанием плотности материалов, чтобы определить, какой объем материала каждого из них использовать в смеси.

Водоцементное отношение

Прочность бетонной смеси определяется соотношением количества воды и цемента в ней. Чем меньше воды, тем выше прочность бетона. Типичные значения этого отношения составляют 5-7 галлонов на каждые 9Мешок цемента весом 4 фунта или около 45-60% по весу.

Урожайность

Урожайность — это объем бетона, произведенный за одну партию. «Партия» — это количество бетонной смеси, которое вы получаете при использовании одного (1) 94-фунтового мешка цемента.

Пример:

Найдите выход смеси. Соотношение весовых компонентов составляет 1:1,8:3. 6 литров воды на мешок.

| Компонент | Соотношение | Вес/мешок | Удельный вес | Абсолютный объем () 93 | 0,802 |

| Сумма | 4,073 |

Вес/мешок – отношение компонентов, умноженное на 94 фунта

Плотность – общепринятая плотность материалов ()

Абсолютный объем – вес/мешок, разделенный на плотность (см. уравнение выше)

уравнение выше)

компонент необходим для некоторого объема бетона, сначала разделите объем бетона на выход, объем, произведенный одним мешком цемента. В результате получается необходимое количество партий по 1 мешку.

Возьмите это количество партий и умножьте его на соотношение запрашиваемого компонента.

Если вы определили, что вам нужно 100 партий для производства 380 кубических футов бетона, и ваш коэффициент для песка равен 2, то вам нужен песок!

Работайте с соотношениями и используйте мешок с цементом в качестве базовой единицы, а затем преобразуйте его в нужный вам компонент.

Вовлечение воздуха/воды

Для некоторых бетонных смесей может быть указан процент вовлечения воздуха, чтобы обеспечить некоторое «пространство для дыхания» для воды, когда она замерзает и оттаивает в холодных регионах. Рассчитайте абсолютный объем всех других материалов для партии, как обычно в некоторых случаях, а затем работайте с этим числом.

Если требуется 3% вовлечения воздуха, разделите абсолютный объем партии на 0,97 и наблюдайте за увеличением числа. Это ваш фактический абсолютный объем для данных твердых веществ после включения воздуха.

Это ваш фактический абсолютный объем для данных твердых веществ после включения воздуха.

Эта статья/тема становится огромной и сложной, прокомментируйте, если что-то выглядит не так. Я все еще пытаюсь понять это, и, к сожалению, в книгах CERM и AIO это изображается по-разному.

Расчет бетонной смеси: Дозирование — Национальная ассоциация производителей сборного железобетона

Фрэнк Боуэн и Пол Рамсбург

Примечание редактора. Это пятая статья в годовой серии, в которой исследуются науки о бетоне, чтобы лучше понять состав смеси. Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы перейти к четвертой статье серии.

Создание дизайна микса — это больше, чем просто определение пропорций. Он включает в себя весь процесс от выбора подходящих материалов и их соединения таким образом, чтобы удовлетворить технические требования к готовому изделию, до удовлетворения потребностей тех, кто должен размещать, отделывать и управлять отливками.

Помимо желаемых свойств отвержденного сборного железобетона, идеальный состав смеси включает в себя четыре ключевых аспекта: пропорции, последовательность, время цикла партии и план «место-окончание-отверждение». План PFC представляет собой набор передовых методов производства, предназначенных для устранения вероятности производственных ошибок, когда пластическая стабильность бетона является оптимальной, путем отверждения конструкции до того, как она достигнет срока службы. В одном дизайне смеси могут быть два разных плана PFC — один для зимы и один для лета, но это не требует дополнительных испытаний.

В предыдущих четырех статьях этой серии мы обсуждали различные элементы, из которых состоит бетон. Пришло время собрать их вместе. Начнем с обзора состава бетонной смеси. Для понимания последовательности, продолжительности периодического цикла и планов PFC обратитесь к соответствующим разделам представленных дизайнов смесей.

Контроль пропорций бетонной смеси имеет решающее значение при производстве качественных сборных железобетонных конструкций. Фотография из файла NPCA.

Фотография из файла NPCA.

Математика дозирования для получения надлежащей текучести

На протяжении всей истории бетона смеси разрабатывались с использованием самых разных методов. На самом деле не так давно мы использовали метод дозирования по объему 1-2-4 – 1 мерная ложка цемента, 2 мерные ложки песка и 4 мерные ложки камня. Панамский канал был построен с использованием этого устаревшего метода проектирования объемных смесей.

В течение примерно 100 лет мы используем метод расчета смеси абсолютного объема. Этот метод отличается от метода 1-2-4 использованием математики, чтобы гарантировать, что состав смеси обеспечивает желаемый выход независимо от того, какие материалы используются. Прежде чем продолжить, рекомендуется прочитать Американский институт бетона 221R, «Руководство по использованию нормального и тяжелого заполнителя в бетоне».

Вот несколько терминов, которые мы должны понять, прежде чем приступить к проектированию бетона:

Насыщенная поверхность-сухая — SSD — это состояние впитывающего материала, когда материал насыщен, но его поверхность сухая. Заполнитель SSD не поглощает воду из бетонной смеси и не вносит ее в нее. Обычно это достигается только в лабораторных условиях.

Заполнитель SSD не поглощает воду из бетонной смеси и не вносит ее в нее. Обычно это достигается только в лабораторных условиях.

Удельный вес – SG любого материала представляет собой единицу веса этого материала, деленную на единицу веса воды при комнатной температуре. Таким образом, заполнитель с плотностью 2,50 будет в 2,5 раза плотнее воды. Чтобы понять эту концепцию, представьте себе железную наковальню, брошенную в ванну с водой и быстро опустившуюся на дно. Наковальня тонет, потому что SG железа больше, чем у воды. Теперь, если бы ванну вместо воды наполнили ртутью, железная наковальня всплыла бы, потому что SG железа меньше, чем у ртути.

Абсолютный объем – AV гранулированного материала – это объем, состоящий только из твердого вещества в данном пространстве. Он не включает объем пустот между частицами. AV материала рассчитывается следующим образом:

AV = вес материала/(SG материала x единица веса воды)

Например, SG определенного крупного заполнителя, высушенного в печи, равен 2,75. Удельный вес воды составляет 62,4 фунта/фут. 3 . Абсолютный объем 90-фунтового образца заполнителя будет:

Удельный вес воды составляет 62,4 фунта/фут. 3 . Абсолютный объем 90-фунтового образца заполнителя будет:

AV = 90 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 0,524 фута 3

AV бетонной смеси можно определить, если известны вес и удельная плотность компонентов. Для смеси образца бетона, содержащей 90 фунтов крупного заполнителя с удельным весом 2,75, 60 фунтов мелкого заполнителя с удельным весом 2,61, 25 фунтов цемента с удельным весом 3,15 и 12 фунтов воды (с удельным весом 1), AV рассчитывается следующим образом:

Крупный заполнитель = 90 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 0,524 фута. 3

Мелкий заполнитель = 60 фунтов. / (2,61 x 62,4 фунта/фут 3 ) = 0,368 фута 3

Цемент = 25 фунтов. / (3,15 x 62,4 фунта/фут 3 ) = 0,127 фута 3

Вода = 12 фунтов. / (1 x 62,4 фунта/фут 3 ) = 0,192 фута 3

Общий объем = 1,211 фута 3

ACI 211. 1, «Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона». », был принят бетонной промышленностью в качестве стандартной процедуры дозирования смеси. Если вы занимаетесь проектированием бетонных смесей, обязательно прочтите. Этот стандарт обеспечивает отправную точку, которая представляет собой базовую конструкцию, которую необходимо протестировать и настроить для ваших конкретных материалов.

1, «Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона». », был принят бетонной промышленностью в качестве стандартной процедуры дозирования смеси. Если вы занимаетесь проектированием бетонных смесей, обязательно прочтите. Этот стандарт обеспечивает отправную точку, которая представляет собой базовую конструкцию, которую необходимо протестировать и настроить для ваших конкретных материалов.

Большинство заводов по производству сборных железобетонных изделий имеют долгую историю работы с материалами и понимают, как они работают с бетоном. Чтобы приступить к разработке новых смесей для вашего завода, может быть проще основывать свои проекты на уже собранных вами исторических данных. ACI 211.1 может быть лучшей отправной точкой, если никакие предыдущие составы смесей не были протестированы или подтверждены для использования на вашем предприятии. Когда дело доходит до корректировки соотношений мелкого и крупного заполнителя, одобрение может быть подтверждено только в ходе заводских испытаний со всем остальным местным сырьем.

Давайте рассмотрим пример. Вам нужна смесь с давлением 5000 фунтов на квадратный дюйм и 5% содержанием воздуха, и вы должны иметь возможность извлекать продукты из форм за 15 часов. Исторически сложилось так, что для подобных смесей вы использовали 555 фунтов цемента и 120 фунтов золы-уноса на кубический ярд бетона. Обычно вы используете около 1560 фунтов крупного заполнителя. С этими материалами и для достижения адекватной прочности при снятии в течение 15 часов вам необходимо иметь максимальное водоцементное отношение 0,40, включая все цементирующие и пуццолановые материалы.

Допустим, вы пробуете новый песок и хотите подобрать пропорцию этой смеси для своего растения. Во-первых, нам нужно знать SG каждого материала. SG портландцемента обычно составляет 3,15; однако вам нужно будет получить SG вашего другого сырья от ваших поставщиков материалов. Для нашего примера, предположим, удельный вес летучей золы составляет 2,23, удельный вес крупного заполнителя составляет 2,75, а удельный вес песка составляет 2,61. Также нам потребуется рассчитать объем вовлеченного воздуха в смесь. После подсчета объема каждого материала мы должны их сложить.

Также нам потребуется рассчитать объем вовлеченного воздуха в смесь. После подсчета объема каждого материала мы должны их сложить.

Фрэнк Боуэн (справа) и Пол Рамсбург экспериментируют в лаборатории, чтобы найти оптимальные пропорции для своих образцов бетонной смеси.

Пример задачи

Крупный заполнитель = 1560 фунтов. / (2,75 x 62,4 фунта/фут 3 ) = 9,091 фута 3

Цемент = 555 фунтов. / (3,15 x 62,4 фунта/фут 3 ) = 2,82 фута 3

Летучая зола = 120 фунтов/(2,23 x 62,4 фунта/фут 3 = 0,862 фута 3 Вода = 0,40 x (555 фунтов + 120 фунтов) = 270 фунтов, 270 фунтов / (1 x 62,4 фунтов/фут 9)0190 3 ) = 4,327 фута. 3

воздух = 5% x 27 футов. 3 = 0,05 x 27 футов.

В нашем примере общий объем всех материалов, кроме песка, составляет 18,45 футов. 3 . Поскольку в кубическом ярде 27 футов 3 , вы можете вычесть 18,45 из 27, чтобы определить объем песка, необходимый для завершения проекта. В результате получается 8,55 футов 3 песка. Чтобы определить вес песка, вам нужно умножить объем песка на удельную плотность песка и на 62,4 фунта/фут. 3 . Полный проект состоит из 535 фунтов цемента, 120 фунтов летучей золы, 270 фунтов воды, 1560 фунтов крупного заполнителя и 1392 фунтов песка.

В результате получается 8,55 футов 3 песка. Чтобы определить вес песка, вам нужно умножить объем песка на удельную плотность песка и на 62,4 фунта/фут. 3 . Полный проект состоит из 535 фунтов цемента, 120 фунтов летучей золы, 270 фунтов воды, 1560 фунтов крупного заполнителя и 1392 фунтов песка.

Объяснение математики

Как мы получили 270 фунтов воды при 0,40 в/ц соотношении?

Умножение 675 фунтов общего количества порошка на 0,40 соотношения в/ц дает 270 фунтов.

Если вы отправляете партии в галлонах, а не в фунтах, укажите это как:

270 фунтов/8,33 фунта/галлон. = 32,41 галлона.

Это чрезмерное упрощение разработки смеси для обучения математике урожайности. Информацию о важности различных свойств материалов и их влиянии на состав смеси см. в предыдущих статьях этой серии.

Given Mix Design

Когда мы проводим курсы по микс-дизайну, чаще всего мы получаем комментарий: «Просто дайте мне микс-дизайн». Поступать так было бы неприлично, даже глупо. Никто этого не делает, потому что удачный состав бетонной смеси на одном заводе не всегда сработает на другом. Весь бетон считается и всегда должен считаться локализованным для конкретного производителя. Поскольку исходные материалы, особенно заполнители, различаются по SG от источника к источнику, они могут изменить выход смеси. Зная это, мы по-прежнему находим информативным изучение конструкций смесей, используемых другими производителями. Вы можете многому научиться, наблюдая за тем, как ваши коллеги создают свои миксы, и пробуя эти идеи самостоятельно. Важно отметить, что вы всегда должны следить за тем, чтобы выход вашей смеси был правильным – 27 футов 9 дюймов.0190 3 за ярд. 3 +/- 0,01 фута 3 или как указано иначе.

Поступать так было бы неприлично, даже глупо. Никто этого не делает, потому что удачный состав бетонной смеси на одном заводе не всегда сработает на другом. Весь бетон считается и всегда должен считаться локализованным для конкретного производителя. Поскольку исходные материалы, особенно заполнители, различаются по SG от источника к источнику, они могут изменить выход смеси. Зная это, мы по-прежнему находим информативным изучение конструкций смесей, используемых другими производителями. Вы можете многому научиться, наблюдая за тем, как ваши коллеги создают свои миксы, и пробуя эти идеи самостоятельно. Важно отметить, что вы всегда должны следить за тем, чтобы выход вашей смеси был правильным – 27 футов 9 дюймов.0190 3 за ярд. 3 +/- 0,01 фута 3 или как указано иначе.

Кроме того, перед использованием в производстве сборных железобетонных изделий состав смеси всегда должен быть испытан. Тем не менее, справа и ниже показаны две идеальные конструкции сборных железобетонных смесей. Смесь 1 – это традиционная смесь, которая обычно используется в более крупных продуктах с материалом нормального веса, а смесь 2 – это ускоренная самоуплотняющаяся бетонная смесь, которая используется в небольших продуктах с малым расстоянием между опалубками (стенки шириной 2 дюйма) и без армирования. .

Смесь 1 – это традиционная смесь, которая обычно используется в более крупных продуктах с материалом нормального веса, а смесь 2 – это ускоренная самоуплотняющаяся бетонная смесь, которая используется в небольших продуктах с малым расстоянием между опалубками (стенки шириной 2 дюйма) и без армирования. .

Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент – 570 фунтов.

Летучая зола (SG = 2,23) = 120 фунтов.

67 Stone (SG = 2,75) = 1560 фунтов.

Песок (SG = 2,61) = 1402 фунта.

Вода = 276 фунтов. / 33 гал.

Воздухововлекающая добавка = 5 эт. унция

Воздушная мишень = 5%

1 ярд³ для противоточного тарельчатого миксера, который уже смешал аналогичную партию в тот же день (т. е. предварительно кондиционированную или намазанную маслом):

- Заполнители/воздухововлекающие добавки

- Вяжущие материалы

- Цикл сухой смеси:

- Минимальное время замеса сухой смеси: 60 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Вода (общая добавленная масса определяется после расчета влажности без заполнителей)

- Цикл мокрой смеси:

- Минимальное время замеса мокрой смеси: 90 секунд

- Максимальное время замеса мокрой смеси: 300 секунд

- Размер и время открытия разгрузочного люка при размере 1 ярд³:

- 20% открыт в течение первых 10 секунд

- 100% открыт до оставшегося времени

Условия

- Приемлемо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Формы, предназначенные для заливки этой смесью: коробчатые водопропускные трубы, жироуловители и септики

- Рекомендуемое время предварительного прогрева заполнителя зимой:

- 20 – 30 F = 15 минут

- 30 – 40 F = 12 минут

- 40 – 50 F = 9 минут

- 50 – 60 F = 6 минут

Укладка

Укладка бетона с помощью воронкообразного воронкообразного бункера объемом 1 ярд³. Если бетон транспортируется в бункере вилочным погрузчиком, а не краном, необходимы дополнительные меры предосторожности, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 20 минут после выгрузки из смесителя. Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 48 дюймов. Для форм, требующих высоты падения более 48 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток. Необходима вибрация. См. инструкции по литью на заводе, найдя серийный номер формы.

Если бетон транспортируется в бункере вилочным погрузчиком, а не краном, необходимы дополнительные меры предосторожности, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 20 минут после выгрузки из смесителя. Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 48 дюймов. Для форм, требующих высоты падения более 48 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток. Необходима вибрация. См. инструкции по литью на заводе, найдя серийный номер формы.

Отделка

Эту смесь следует наносить вручную шпателем сразу же после того, как будут проверены консолидация, стяжка и пластичность формы.

Отверждение

Для наружных и внутренних форм используйте непрозрачный пластиковый брезент толщиной 6 милов или больше для покрытия во время начального отверждения. Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить в течение не менее четырех часов после извлечения из формы, когда средняя температура наружного воздуха выше 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет 55 F или ниже.

Смесь 2Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент (SG = 3,15) = 575 фунтов.

Летучая зола (SG = 2,23) = 150 фунтов.

89 Stone (SG = 2,75) = 1587 фунтов.

Песок (SG = 2,61) = 1208 фунтов.

Вода = 280 фунтов. / 33,6 галлона.

Поликарбоксилатный пластификатор = 33 унции.

Ускоритель кальция = 150 унций.

Воздухововлекающая добавка = 6 эт. унция

Воздушная мишень = 6%

1 ярд³ для противоточного тарельчатого смесителя, который уже смешал аналогичную партию в тот же день (т.

- Минимальное время замеса сухой смеси: 75 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Минимальное время замеса мокрой смеси: 75 секунд

- Максимальное время замеса мокрой смеси: 200 секунд

- 20% открыт в течение первых 6 секунд

- 100% открыт до оставшегося времени

Условия

- Приемлемо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Формы, предназначенные для заливки этой смесью: большой сборный модульный блок

- Рекомендуемое время предварительного прогрева заполнителя зимой:

- 20 – 30 F = 15 минут

- 30 – 40 F 12 = 9 минут0334

- 40 – 50 F 9 = минуты

- 50 – 60 F 6 = минуты

Укладка

Укладка бетона с использованием воронкообразного воронкообразного бункера объемом 1 ярд³ с центральной разгрузкой или бункера с боковой разгрузкой 1/2 ярда³ при изготовлении партии размером 1/2 ярда³. Не транспортируйте бункер на вилочном погрузчике после его заполнения. Эта смесь предназначена только для размещения с помощью крана, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 15 минут после выгрузки из смесителя.

Не транспортируйте бункер на вилочном погрузчике после его заполнения. Эта смесь предназначена только для размещения с помощью крана, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 15 минут после выгрузки из смесителя.

Чтобы избежать чрезмерного захвата воздуха, максимальная высота падения этой смеси составляет 36 дюймов. Для форм, требующих высоты падения более 36 дюймов, потребуются надлежащие пластины или желоба, отклоняющие поток.

Не вибрируйте эту смесь после укладки. Некоторые формы могут потребовать легкого постукивания в критических местах с помощью резинового молотка. Обратитесь к руководству по литью на заводе для этого рецепта, найденному по серийному номеру формы.

Отделка

Эта смесь должна быть уложена на стяжку сразу после укладки. Вместо стяжки можно использовать ручную кельму, чтобы заполнить углы формы.

Отверждение

Для наружных и внутренних форм используйте непрозрачный пластиковый брезент толщиной 6 мили или более для покрытия неоформленных поверхностей продукта во время начального отверждения, если это применимо к указанной форме. Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Снятие опалубки не должно происходить до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует извлекать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить в течение не менее четырех часов после извлечения из формы, когда средняя температура наружного воздуха выше 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет 55 F или ниже.

Попробуй, попробуй еще раз

Когда вы экспериментируете и совершенствуете свою смесь, не забудьте использовать свои отношения с техническими представителями по добавкам и цементу, потому что большинство из них могут предложить некоторую форму обучения. Индивидуальное практическое обучение на собственном объекте невероятно ценно и часто недооценивается.

Попробуйте изменить пропорции двух смесей, приведенных в этой статье, для ваших собственных материалов.