Производство стеновых блоков: Изготовление стеновых блоков

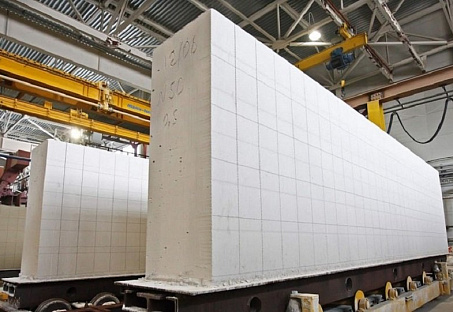

Производство стеновых блоков

Колоссальный потенциал современных технологий и широкий ассортимент строительных материалов предоставляют практически неограниченные возможности профессиональной и частной сферам строительства. Стеновые блоки являются бюджетным аналогом дорогостоящего кирпича и предполагают значительное упрощение монтажных работ.

Производство стеновых блоков позволяет реализовывать любые строительные проекты без значительных финансовых затрат, при этом удовлетворяет все требования строительства на разных объектах при любых условиях.

Для возведения стен рекомендуется купить стеновые блоки из легкого ячеистого бетона, а для закладки фундамента больше подойдут тяжелые армированные блоки.

Производство

Производственный процесс стеновых блоков подразумевает использование бетонных смесей, с последующим добавлением в них специальных растворов, от состава которых и зависят характеристики будущего материала. В процессе изготовления могут быть задействованы различные технологии (литье, вибропрессование).

В значительной степени на формирование свойств бетонных блоков влияют температурные условия и показатели давления, в которых материал затвердевает и приобретает окончательную форму. При разных условиях одинаковые по составу смеси имеют различные характеристики прочности и однородности. Например, при самопроизвольном затвердевании бетонной смеси в естественных условиях материал будет иметь более низкие показатели свойств, чем при создании оптимальных температурных показателей и использовании автоклава.

На сегодняшний день существует несколько видов стеновых блоков, каждому из которых характерны особые свойства:

- Керамзитобетонные блоки – строительный материал, ориентированный на строительство как небольших построек, так и промышленных объектов. В составе бетонной смеси присутствуют высокопрочные гранулы глины, что обусловливает высокие теплосберегающие свойства и достаточные показатели прочности. Стеновые блоки на основе керамзита не промерзают, на их поверхности не собирается конденсат, не распространяются грибки и плесень.

- Полистиролбетонные блоки – композитный материал, при производстве которого используются бетонные смеси на основе гранул полистирола. Их можно изготавливать непосредственно на строительных площадках, поскольку производственный процесс не предполагает создания определенных условий для затвердевания. Полистиролбетон обладает хорошими тепло- и звукоизоляционными свойствами, однако крайне уязвим к огню.

- Пенобетонные блоки – разновидность легких стеновых блоков, при производстве которых используются стандартные бетонные смеси на основе сильного пенообразователя. Процесс изготовления достаточно прост, не требует использования труднодоступных составляющих и создания специальных условий для затвердевания. Материал не отличается высокими показателями прочности и требует дополнительной отделки возведенных стен.

- Газобетонные блоки – прочный и однородный материал из категории легких ячеистых блоков, при производстве которого используются автоклавы. Высокая прочность, отличные тепло- и звукоизоляционные свойства, огнеустойчивость и морозостойкость – основные преимущества газоблоков.

Из недорогих композитных материалов выделяют бетон на основе древесных опилок. Такие блоки имеют высокие показатели экологичности, отличаются хорошей теплоизоляцией и огнеупорностью. К недостаткам опилкобетона можно отнести длительный период высыхания и повышенную водопроницаемость.

Преимущества производства керамзитобетонных блоков

Производственный процесс керамзитобетонных блоков предполагает использование специальных бетонных смесей на основе экологически безопасного керамзита и глиняных гранул, обожженных особом способом. Правильное соотношение составляющих раствора и применение специального оборудования позволяют получить на выходе легкие и высокопрочные блоки для возведения стен.

Блоки керамзитные, изготовленные в соответствии с установленными стандартами, превосходят некоторые виды стеновых блоков как по химическим показателям, так и по эксплуатационным характеристикам. Из преимуществ композитного материала на основе керамзита выделяют:

Из преимуществ композитного материала на основе керамзита выделяют:

- высокий коэффициент теплопроводности;

- активный воздухообмен и паропроницаемость;

- универсальность использования в любых климатических условиях;

- изрядная долговечность;

- стойкость к коррозии;

- огнеустойчивость;

- экологичность;

- удобство хранения и транспортировки;

- сравнительно низкая себестоимость.

Керамзитобные блоки ускоряют процесс возведения стен в 4-5 раз, что позволяет существенно экономить временные затраты без потери качества. Монтаж стеновых блоков на основе керамзита достаточно прост и не требует специальных профессиональных навыков.

Вернуться назад

Количество реализованных проектов с помощью наших блоков

Высокое качество продукции

Соответствие ГОСТ

Быстрая доставка

Расчет стоимости

за 10 минут

Производство бетонных блоков: технология, оборудование, материалы

Содержание

- Технология производства

- Необходимые материалы

- Промышленное оборудование

- Оборудование для самостоятельного изготовления

Производство бетонных блоков как массового строительного материала даже при современных объемах выпуска не в состоянии покрыть все потребности рынка. Стеновой блок, пустотелый, блок для внутренних перегородок и облегченный вид материала выпускается не только на промышленном оборудовании, но и даже на самодельных станках. Привлекательность этого вида бизнеса настолько велика, что многие выбирают именно его для начала деятельности, ведь для первого шага достаточно ровной площадки и формы для заливки бетона.

Стеновой блок, пустотелый, блок для внутренних перегородок и облегченный вид материала выпускается не только на промышленном оборудовании, но и даже на самодельных станках. Привлекательность этого вида бизнеса настолько велика, что многие выбирают именно его для начала деятельности, ведь для первого шага достаточно ровной площадки и формы для заливки бетона.

Технология производства

Для отливки стандартных бетонных блоков из песчано-бетонной смеси чаще всего применяется самая примитивная технология, не требующая при этом значительных капиталовложений и сложного оборудования. Технология производства бетонных блоков основывается на принципе равномерного застывания бетонной смеси в естественных условиях при нормальной температуре воздуха.

Моделью, иллюстрирующей процесс приготовления и застывания бетонного раствора, будет описание процесса заливки формы фундамента или монолитной плиты:

- Подготовка формы;

- Приготовление бетонного раствора;

- Заливка раствора в форму;

- Уплотнение раствора;

- Усадка смеси;

- Снятие опалубки;

- Окончательное высыхание смеси и набор рабочей твердости бетона.

В принципе такая схема вполне подходит для заливки большого объема бетона, но для бетонного блока для возведения стен она подходит лишь частично. Дело в том, что для формирования правильного прямоугольника с четкими гранями сторон, и гладкой поверхностью наружных граней необходимо применение бетонного раствора с минимальным содержанием воды. Таким образом, получается рассыпчатый бетон, который при попадании в форму и последующем уплотнением при помощи вибрации и давления пресса сбивается в плотную массу, способную держать форму.

Использование бетона с большим содержанием воды наоборот влечет за собой не формирование жесткой формы, а выдавливание из массы влаги, которая не способна выдерживать приданную ей жесткость, она попросту плывет.

При приготовлении раствора соблюдается очередность добавления компонентов — наполнитель, цемент, вода, пластификатор.

Технология изготовления предусматривает оптимизацию процесса производства за свет использования оборудования для производства бетонных блоков в виде вибростанка или виброплиты.

При помощи вибропресса формируются:

- Блок стеновой цельный;

- Блок стеновой с пустотами усиленный;

- Блок стеновой пустотелый облегченный;

- Половинчатый блок или полублок;

При использовании вибростола и силиконовых форм изготавливаются:

- Облицовочный блок;

- Блок имитирующий камень;

- Декоративную плитку или элементы для оформления фасада, дорожек, заборов.

Однако сам технологический процесс не будет завершенным без последней стадии, в которой остатки влаги испаряются из бетона, и он постепенно начинает набирать свою прочность. Высыхание играет одну из важных ролей, ведь кроме испарения влаги одновременно происходит и второй не менее важный процесс — поэтапное затвердение цемента.

Для производства в нормальных условиях, высыхание происходит при нормальной температуре с минимальной суточной амплитудой колебания, а для экстремальных условий, например, для температуры ниже +5 градусов Цельсия нужно применять синтетические добавки и присадки для бетона в условиях низких температур.

Для контроля качества и определения готовности блоков к транспортировке и применению в строительстве используют стандартную шкалу набора прочности бетона — 3,5,7 суток форму можно поднимать и переносить, на 9-11 сутки складывать в штабели, на 28 сутки использовать в постройке.

Необходимые материалы

Для строительного материала прочность всегда была одним из наиболее значимых качеств. Но использование только цемента и песка сделает производство бетонных блоков нерентабельным, блоки получаются дорогими.

Выходом из такой ситуации выступает использование в качестве основных материалов для изготовления еще и дополнительных видов сырья как наполнителя. Такие наполнители дают возможность получить продукцию, обладающую дополнительными качествами — легкостью и уменьшенной теплопроводностью.

Для приготовления бетонного раствора используются:

- Цемент марки 400 или 500;

- Натуральный наполнитель;

- Пластификаторы;

- Вода.

Цемент предпочтительнее именно марок 500 и 400, это не только самый популярный, но и наиболее приемлемый для приготовления рецептуры раствора материал. Все рецептуры, рекомендуемые для приготовления бетона основаны на пропорциях именно цемента этой группы.

В качестве наполнителя используется:

- Речной или карьерный песок;

- Щебень гранитный мелкой и средней фракции;

- Гранитный отсев;

- Граншлак;

- Опилки и стружка;

- Керамзит;

- Продукты переработки бетонных изделий и кирпичный бой;

- Химические наполнители, используемые для изготовления утеплителей;

- Доменный шлак.

Приготовление бетонной смеси требует правильной дозировки цемента и пропорций наполнителя. Для качественного бетона стеновых элементов несущих стен берется пропорции:

- Цемент — 1 мерная часть;

- Наполнитель — 7-9 мерных частей;

- Вода — 1\2 мерной части цемента;

Пластификатор, при нормальных температурных условиях, когда температура воздуха стабильно выше +15 градусов не применяется. При понижении температуры, при сушке в неотапливаемых помещениях или на улице добавление пластификатора желательно, но если температура не опустилась ниже +5 его можно и не применять. При температуре ниже +5 такой пластификатор применять обязательно.

При понижении температуры, при сушке в неотапливаемых помещениях или на улице добавление пластификатора желательно, но если температура не опустилась ниже +5 его можно и не применять. При температуре ниже +5 такой пластификатор применять обязательно.

Для получения бетона применение пластификатора должно быть максимально точным и дозированным. Большинство производителей добавок рекомендуют делать добавку из расчета 5 грамм на один условный объем формы блока.

Промышленное оборудование

Минимальным набором оборудования для производства бетонных блоков в домашних условиях является наличие формы и пресса. Для приготовления бетона подойдет строительное корыто, а для дозирования ингредиентов и перемешивания смеси подойдет совковая лопата. Правда, этого набора хватит на 20-40 отлитых блоков за смену, производство такими темпами обеспечит строительство дома или добротного гаража только через 6-8 месяцев.

Интенсифицировать производство можно при помощи использования средств малой механизации — электрический вибропресс на 1 форму и бетономешалка на 120-140 литров обеспечит повышение производительности в разы! Правда, здесь придется искать и большую площадку чтобы оборудование для изготовления бетонных блоков можно было использовать на полную.

Для начала успешного бизнеса в производстве строительных материалов нужно не только изготавливать большие объемы продукции, но и предлагать потребителю ассортимент, отличающийся от ассортимента конкурентов. Для этого нужно наладить выпуск материалов для несущих стен, простенков и перегородок, блоков нестандартной формы. Изготавливать такой ассортимент, можно только использовав промышленные образцы оборудования для производства бетонных блоков. В состав установки обычно входит емкость для приготовления раствора, вибропресс и пульт управления. Сама установка делается мобильной, так, чтобы после изготовления одной партии форм она могла переместиться на другое место, чтобы блоки начали сохнуть.

Для мини-завода, применяется оборудование с большей степенью автоматизации и сокращением доли ручного труда. Для линии по производству бетонных блоков необходим миксер для приготовления раствора, формовочные емкости и отдельное помещение с климатическим оборудованием для ускорения процесса сушки. Производительность линии, кроме того потребует еще и линию для упаковки и склад для хранения продукции, готовой к отправке потребителю.

Производительность линии, кроме того потребует еще и линию для упаковки и склад для хранения продукции, готовой к отправке потребителю.

Планируя изготавливать блоки из ячеистого бетона производство нужно дополнить автоклавом, для сушки материала под давлением. Линия в таком случае позволит производить ячеистый бетон специфической формы и назначения, поставляя заказчику готовый комплект блоков для возведения дома или гаража.

Оборудование для самостоятельного изготовления

Самостоятельно изготовить оборудование для приготовления раствора и формовки пустотелого стенового блока в домашних условиях несложно. Достаточно иметь навыки работы со сварочным аппаратом и болгаркой, уметь правильно рассчитать и разрезать металл.

Форма для блока представляет собой правильный прямоугольник с размерами:

- Высота 200 мм;

- Ширина 200 мм;

- Длина 400 мм.

Форма сваривается из листа железа толщиной 4-5 мм. И усиливается снаружи каркасом из уголка или профильной трубы. Для вибропресса для производства бетонных пустотелых блоков лучше использовать сменные элементы для формирования внутренних пустот:

Для вибропресса для производства бетонных пустотелых блоков лучше использовать сменные элементы для формирования внутренних пустот:

- для несущих конструкций круглые диаметром 100мм;

- для внутренних простенков многопрофильные элементы из квадратной трубы;

- для простенков и полублоков прямоугольные элементы из нескольких профильных труб, сваренных в один элемент.

В качестве вибратора используется стандартный электродвигатель с установленным на вал эксцентриком.

Собранный своими руками вибропрес имеющий привод от электродвигателя обязательно должен быть безопасным от поражения электрическим током — двигатель должен крепиться к корпусу через резиновую прокладку, рукоятки должны иметь резиновые защитные элементы, а используемый кабель двойную изоляцию токопроводящих жил.

Производственный процесс CMU | Nitterhouse Masonry

Процесс производства CMU | Каменная кладка НиттерхаусИзготовление бетонных блоков в Nitterhouse MasonryКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Процесс изготовления бетонных блоков (БКМ) практически не изменился с момента его появления в начале 19 века.00-х. Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.

С момента своего основания в 1923 году как Nitterhouse Concrete Products до семьи компаний по производству бетона и камня, которая сегодня называется Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий. В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

Мы предлагаем широкий выбор визуальных эффектов и производим определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных применений. Вы обнаружите, что эстетически приятная природная красота камня проявляется по-разному, в зависимости от типа блока. Кроме того, переработанный материал в нашем переработанном CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Хотя у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока одинаков. Будут варьироваться тип и количество сырья, а также время отверждения, а окружающая среда будет регулироваться в зависимости от качеств, необходимых для готового продукта. Мы предоставляем наш процесс производства блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, чтобы помочь инженерам выбрать блок, структурно стабильный для их проекта, и чтобы подрядчики по каменной кладке знали, что можно быстро изготовить, когда это необходимо.

Обычно для формирования бетонного блока требуется только два типа материалов: заполнители и цементы. Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Песок, камень и цемент доставляются на наши заводы большегрузными самосвалами из местных карьеров. Агрегаты хранятся в открытых бункерах на нашем дворе. Так как цемент чувствителен к влаге, он задувается в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цемента для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонных блоков будет содержать следующие материалы в различных количествах и вариациях в зависимости от того, какой тип архитектурного блока используется на производственной линии:

бетонных смесей, применяемых в общестроительных целях, смесь для бетонных блоков будет иметь более высокое соотношение песка к гравию и воде.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.Материалы, необходимые в течение дня, вывозятся во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, связанные с производственной линией. Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Вот как происходит процесс:

Этап 1

Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в наш смеситель объемом 1,75 кубических ярда, где вода добавляется по мере заливки заполнителей и бетона. Вода также точно контролируется нашей электронной измерительной системой, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляют любые дополнительные добавки, такие как гидрофобизаторы или пигменты, и смесь перемешивают в течение шести-восьми минут.

Этап 2

Формование

Когда смесь надлежащим образом перемешана, бетон перемещается на другую конвейерную ленту, которая поступает на нашу машину для изготовления блоков. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Формование бетона является наиболее важным этапом изготовления КМУ. Надлежащее сжатие имеет важное значение для получения качественного готового продукта. Материалы подаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить соответствующую высоту и прочность блока.

Когда достигается надлежащее сжатие и консолидация, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

Этап 3

Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Когда достигается максимальная температура, подача пара и тепла отключается, и блоки сохнут еще от 12 до 18 часов в горячем влажном воздухе. Затем из печи выгоняют влажный воздух и повышают температуру до полного высыхания блока.

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

Этап 4

Кубирование и хранение

По завершении отверждения бетонный блок выкатывают из печи. Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отлиты из двух блоков, соединенных вместе. После затвердевания двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, вызывая их разрушение и создавая шероховатую текстуру на одной стороне каждого куска. Затем их кубируют и складывают.

Мы заворачиваем куб в пластик для безопасности и защиты от непогоды, и его доставляют на вилочном погрузчике в соответствующую часть нашего двора для этого конкретного типа блока или для определенного заказа. Отсюда будут подъезжать блок-фуры и загружать продукцию по мере необходимости.

Обеспечение качества при производстве CMU Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с особыми характеристиками. Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

- Заполнители и цемент взвешиваются с помощью электроники, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется ультразвуковыми датчиками, поэтому в смесь можно добавить точное количество воды, необходимое для партии.

- Размер и плотность каждого блока проверяются с помощью датчиков лазерного луча, когда каждый блок выходит из машины для изготовления блоков.

- Среда отверждения регулируется электронным способом для контроля времени цикла, температуры и давления. Вся информация записывается для каждой партии.

- Готовые блоки проверяются на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен противостоять суровым погодным условиям, пожару и другим видам серьезных повреждений. Нет ничего лучше, чем блок, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Многоликость архитектурных бетонных блоковКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированным внешним видом или гладкой отделкой из шпона, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр вариантов строительства из бетонной кладки.

Нужен ли вам базовый бетонный блок для срочной работы, у вас есть архитектурная специальность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить блок, который вам нужен. Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Отделка шлифованной поверхности. Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

- Раздельная лицевая поверхность. Этот текстурированный блок выпускается со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы соответствовать широкому диапазону архитектурных образов. Глубина и размеры этой конструкции являются фаворитами для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне земли или ниже.

- Античная отделка. Наш антикварный CMU обработан дробеструйной обработкой, которая красиво обнажает камень под ним.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства. - Монарх Традиционный. Вы получаете внешний вид глиняного кирпича с качеством блока в нашей традиционной линии Monarch. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок в классе и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Элитный КМУ. Нет необходимости укладывать блоки, а затем облицовывать их керамической плиткой для внутренних работ. Наш Elite CMU — выдающийся строительный материал как для внутреннего, так и для внешнего совершенства. Эти заполненные и полированные блоки с такими цветами, как лососевый и оружейный металл, идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, которым требуется оттенок цвета и стиля.

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС). - Переработанный CMU. Наш «Эко-умный» переработанный CMU изготавливается с шлифованной и разделенной поверхностью. Минимум 30% переработанного материала — это популярный выбор для вашего проекта, ориентированного на защиту окружающей среды. Переработанный контент принесет вам баллы LEED (Лидерство в энергетическом и экологическом дизайне) за ваши экологические усилия.

- Камень наследия. Наш камень наследия — это блок архитектурного шпона, демонстрирующий совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и абсорбцией менее 5%. В нашей линейке Legacy есть четыре разных отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. - Текстурированный – лицевая сторона обработана дробеструйной обработкой, что придает текстуру и объем.

- Терраццо – шлифованная, гладкая и полированная поверхность определяет этот бетонный блок. Его часто используют для оклейки полос.

- Точеное лицо — обработанные таким образом, чтобы они напоминали ограненный известняк, эти камни часто используются для акцентных полос, чтобы разбить большие участки одного цвета и текстуры.

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Выберите желаемый блок в различных специализированных формах для конкретных строительных приложений. Мы производим специальные формы из бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных проектов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другой герметизирующей пропиткой после завершения кладочных работ. Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Кирпичный блок для звукового строительства и креативного дизайна

Занимаясь бизнесом более 90 лет, мы расширяем линейку продуктов и производственные возможности по мере изменения технологий и передового опыта. От деловых амбиций каменщика Уильяма Л. Ниттерхауса, строящего свой собственный блок в своем гараже, до семейной линии в пятом поколении, которая сегодня занимается нашим производством камня, мы поставили перед собой задачу обеспечить лучшее качество, варианты и дизайн.

В будущем индустрия производства блоков продолжит предлагать новые формы, размеры и экономические преимущества для строительства зданий. Энергоэффективность и долговечные конструкции будут оставаться в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые зарекомендовали себя как гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

Независимо от того, хотите ли вы построить общественный центр или высотное здание, вы обнаружите, что мы можем предоставить именно то, что вам нужно, чтобы сделать ваш проект исключительным. Ознакомьтесь с нашей полной линейкой архитектурных бетонных блоков и откройте для себя разнообразие, которое даст вам гибкость при проектировании. Для получения дополнительной информации о нашем процессе производства блоков или о любом из наших продуктов для каменной кладки, пожалуйста, свяжитесь с нами сегодня.

Процесс производства бетонных блоков. Как делаются блоки?

Бетонные блоки широко используются в строительстве. Как они производятся и каковы решающие факторы, определяющие процесс?

Содержание

- 1 Процесс производства

- 2 Смесь Дизайн

- 2.1 Цемент, используемый в бетонных блоках

- 2.2.0098

- 3 Пресс для блоков – машина для изготовления бетонных блоков

Производственный процесс

Бетонные блоки изготавливаются различных форм и размеров. Тем не менее, основной принцип их изготовления остается прежним: относительно сухая смесь цемента, заполнителя и воды уплотняется под давлением в блочном прессе, после чего ее оставляют для затвердевания и высыхания. После завершения этого процесса блок готов к использованию.

Тем не менее, основной принцип их изготовления остается прежним: относительно сухая смесь цемента, заполнителя и воды уплотняется под давлением в блочном прессе, после чего ее оставляют для затвердевания и высыхания. После завершения этого процесса блок готов к использованию.

Различные факторы влияют на этот процесс в большей или меньшей степени и должны учитываться. К ним относятся состав смеси, работа блочного пресса и преобладающие погодные условия. На реакцию гидратации отрицательно влияет, если конструкция рыхлой смеси или сырые блоки слишком горячие или холодные или подвержены воздействию ветра. Полученный продукт может быть низкого качества.

Состав смеси

Состав смеси для бетонных блоков состоит из цемента, заполнителя (песок и камень), воды и химических добавок. Все это оказывает заметное влияние на результирующие блоки. Таким образом, мы рассмотрим каждый по очереди.

Основным принципом, которым руководствуется этот смешанный дизайн, является мобильность. Свежая бетонная смесь относительно сухая, так как она должна сохранять форму после прессования в блочном прессе. Если смесь слишком влажная, бетон осядет, разрушив блок. Если смесь слишком сухая, она не будет должным образом уплотняться и, следовательно, будет слишком пористой. Эта плохая консолидация значительно снижает прочность блока на сжатие, делая его бесполезным. Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Свежая бетонная смесь относительно сухая, так как она должна сохранять форму после прессования в блочном прессе. Если смесь слишком влажная, бетон осядет, разрушив блок. Если смесь слишком сухая, она не будет должным образом уплотняться и, следовательно, будет слишком пористой. Эта плохая консолидация значительно снижает прочность блока на сжатие, делая его бесполезным. Когда смесь содержит высококачественные материалы, смешанные в правильных пропорциях, она достаточно жидкая, чтобы хорошо затвердевать в блок-прессе, но достаточно сухая, чтобы сохранять свою форму после прессования.

Цемент, используемый в бетонных блоках

На рынке доступны различные виды цемента. Обычно они классифицируются в зависимости от прочности на сжатие, достигаемой через 28 дней, на основе стандартизированных испытаний и используемых наполнителей, если таковые имеются.

Обычный портландцемент (типичный цемент, который мы используем в строительстве) содержит только цемент, без наполнителей, и обычно классифицируется как 52,5N. Эта цементная паста достигает прочности на сжатие 52,5 МПа при смешивании и отверждении в стандартных условиях. N обозначает стандартное время схватывания, а R обозначает быстрое схватывание, что не относится к данной статье.

Эта цементная паста достигает прочности на сжатие 52,5 МПа при смешивании и отверждении в стандартных условиях. N обозначает стандартное время схватывания, а R обозначает быстрое схватывание, что не относится к данной статье.

Некоторые виды цемента содержат наполнители, такие как летучая зола, шлак и микрокремнезем. Эти наполнители снижают стоимость цемента и замедляют время схватывания. Как правило, это влияет на стандартную прочность на сжатие, снижая ее до 32,5 МПа или 42,5 МПа.

Для изготовления блоков лучше всего использовать типы цемента с классом прочности 42,5 или 52,5, так как это обеспечивает достаточный прирост прочности. Прирост прочности происходит во время реакции гидратации между цементом и водой.

Заполнитель для бетонных блоков

Заполнители, используемые при производстве блоков, представляют собой песок и мелкие камни. Песок может быть природным речным или карьерным песком или дробильным песком, а камни могут быть галькой из речного русла или щебнем. Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Европейские страны используют больше заполнителей из рек, в то время как засушливые регионы используют больше дробленых заполнителей. Это предпочтение основано на местной доступности.

Речной песок и галька, как правило, гладкие и округлые, что обеспечивает большую подвижность смеси. Они действуют как шарики или шарикоподшипники в конструкции смеси, перекатываясь друг по другу в процессе уплотнения.

Измельченные заполнители имеют угловатую или чешуйчатую форму, что снижает подвижность состава смеси. Угловатые заполнители не катятся легко, как блок не катится так же легко, как мяч. В этом случае конструкция смеси потребует больше воды для облегчения подвижности, что влияет на ее способность сохранять жесткость после формования в блочном прессе.

Гранулометрический состав заполнителя также важен. Речные пески, как правило, имеют один размер, и все частицы попадают в узкий диапазон размеров. Напротив, распределение по размерам в измельченных заполнителях легко изменяется и относительно хорошо контролируется.

Заполнители одного размера не обеспечивают такой большой мобильности и способности консолидации, как агрегаты с более равномерным распределением размеров. Когда в смеси присутствуют частицы разного размера, более мелкие частицы заполняют пустоты между более крупными частицами, перекатываясь друг над другом в процессе. Такое распределение обеспечивает большую консолидацию и уменьшает пустоты между частицами. Эти факторы способствуют большей прочности и стабильности размеров получаемого продукта.

Выбор между речным заполнителем или дробленым заполнителем часто зависит от финансов, поскольку состав смеси можно изменить и оптимизировать в соответствии с используемыми материалами.

Водородный коэффициент

Вода является неотъемлемой частью состава смеси. Без него не будет реакции гидратации и, следовательно, не будет увеличения прочности и стабильности размеров. Питьевая вода обычно подходит для бетонных работ. Если вода, предназначенная для изготовления блоков, непригодна для питья, ее следует проверить на примеси. Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Присутствие некоторых примесей в небольших количествах не оказывает отрицательного влияния на процесс изготовления блоков. Другие вредят процессу, в основном, если он включает органические материалы, глину, соль, хлор, глюкозу или другие сахара.

Органический материал, глина и глюкоза замедляют реакцию гидратации. Когда они присутствуют в достаточных концентрациях, они могут полностью свести на нет реакцию гидратации. Соль и хлор ускоряют реакцию гидратации и могут привести к мгновенному схватыванию или ложному схватыванию. И то, и другое отрицательно сказывается на качестве конечного продукта.

Важность добавок

Добавки являются важнейшим элементом в современном производстве бетонных блоков. Обычно в состав смеси включают два типа добавок: водоредуцирующие или пластифицирующие и воздухововлекающие.

Пластификаторы

Пластифицирующие добавки повышают текучесть смеси без добавления воды. Пластификаторы старого поколения обладали ограниченной способностью уменьшать количество воды и замедляли время схватывания при использовании в высоких дозах. Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Это потому, что они обычно использовали глюкозу в качестве активного ингредиента.

Современные пластификаторы основаны на полимерах и обычно не влияют на время схватывания. Структура полимера для этих добавок выглядит как гребенка, состоящая из остова с торчащими маленькими «зубчиками». Когда они вступают в контакт с цементом, остов прилипает к частице цемента. «Зубы» будут направлены в сторону от частицы, упираясь в «зубья», направленные от других частиц цемента. Это удерживает зерна цемента друг от друга, увеличивая подвижность смеси.

По мере протекания реакции гидратации частицы цемента кристаллизуются и растут, эффективно поглощая прилипшие к ним молекулы примеси. При высоких дозах новые молекулы будут прилипать к частицам, немного увеличивая подвижность. Как только молекулы полностью проглочены, кристаллы гидратированного цемента сцепляются, образуя жесткую сеть.

Передозировка добавок на полимерной основе, как правило, не оказывает отрицательного влияния на время схватывания. Тем не менее, это увеличит подвижность смеси до точки разделения. В таком состоянии бетон нельзя помещать в блочный пресс. К счастью, эта ситуация временная. Если бетон постоянно перемешивается с низкой скоростью, молекулы полимера будут поглощаться гидратирующими частицами цемента, что снижает подвижность. Хотя это часто испытывает нервы операторов завода, вы можете подождать, пока мобильность не снизится до приемлемого уровня, и продолжить процесс изготовления блоков в обычном режиме.

Тем не менее, это увеличит подвижность смеси до точки разделения. В таком состоянии бетон нельзя помещать в блочный пресс. К счастью, эта ситуация временная. Если бетон постоянно перемешивается с низкой скоростью, молекулы полимера будут поглощаться гидратирующими частицами цемента, что снижает подвижность. Хотя это часто испытывает нервы операторов завода, вы можете подождать, пока мобильность не снизится до приемлемого уровня, и продолжить процесс изготовления блоков в обычном режиме.

Воздухововлекающие добавки

Воздухововлекающие добавки задерживают крошечные пузырьки воздуха в структуре смеси. Они микроскопические и недостаточно большие, чтобы образовать полости в конструкции смеси. Обычно они крупнее частиц цемента, но меньше мельчайших частиц заполнителя. По сути, это добавляет еще один слой к распределению частиц по размерам в составе смеси, улучшая подвижность.

Захваченные пузырьки воздуха круглые, как шарики в дизайне смеси. Это позволяет частицам более эффективно перекатывать друг друга, тем самым улучшая подвижность смеси и ее способность хорошо уплотняться в блок-прессе.

Передозировка воздухововлекающих устройств отрицательно влияет на прочность конструкции на сжатие. 6% вовлеченного воздуха могут снизить прочность на сжатие до 1%. По этой причине вы должны следовать рекомендациям производителя и инструкциям по дозировке.

Пресс для блоков – Машина для производства бетонных блоков

Пресс для блоков – это машина с гидравлическим приводом, которая используется для формования бетонных блоков. Доступны различные типы блочных прессов, различающихся по размеру и функциям. Используемый вами блочный пресс влияет на состав бетонной смеси и последующие процессы. Некоторым блочным прессам требуются более влажные смеси, в то время как другие лучше работают с чрезвычайно сухими смесями.

«Яичный пресс» — это наиболее часто используемый кирпичный пресс для небольших операций. Этот тип блочного пресса имеет бункер, содержащий свежий бетон. Отсюда бетон подается в лоток опалубки для блоков, помещаемый прямо в землю. Оказавшись на месте, на блоки давит вес, объединяя их в зеленые бетонные блоки. Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Вся машина поднимается и катится вперед, чтобы уложить еще один набор блоков, когда вес поднимается.

Чтобы завершить прогон, яйцевой несушке требуется длинный участок чистой твердой земли, часто покрытый брезентом. Блоки остаются на месте до тех пор, пока они не будут достаточно отверждены, чтобы их можно было убрать на хранение. Поскольку эта операция обычно происходит снаружи, блоки должны быть покрыты пластиковыми листами, чтобы защитить их от непогоды.

Производительность яичной несушки зависит от размера лотка и скорости оператора. Однако это довольно медленно.

Крупногабаритное оборудование для изготовления блоков разнообразно и достаточно надежно. Типичный промышленный пресс для блоков может производить до 283 000 блоков за 9-часовую смену. Эти машины устанавливаются в помещении на складе. Большой миксер, обычно тарельчатый, смешивал свежий бетон, помещая его в большой бункер. Он подается на блок-пресс с лотком блок-форм. Здесь блоки вибрируют с высокой частотой и утрамбовывают сверху для обеспечения оптимального уплотнения.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.  Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).  Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.