Производство плит фиброцементных: Производство фасадных панелей | ГК Фасадные решения

Обзор технологий производства плит из фиброцемента

- Подробности

Чтобы больше узнать об особенностях производства фиброцементных плит, мы обратились к ведущему специалисту в этой области, президенту компании «Wehrhahn» Клаусу Боннеману.

Справка: Компания «Wehrhahn» широко известна на российском рынке, прежде всего, как поставщик оборудования для производства газобетона. Достаточно сказать, что более трети всего российского газобетона произведено именно на оборудовании этой марки. Однако основное направление компании – выпуск оборудования для производства фиброцементных плит.

Еще в 30-годах прошлого века «Wehrhahn» начал создавать заводы для производства фиброцемента. До 80-х годов выпуск фиброцемента предполагал использование асбеста. В конце века компания перешла на безасбестную технологию, которая применяется до сих пор. На сегодняшний день количество оборудованных «Wehrhahn» заводов уже превышает 200.

Вопрос: Каким технологиям производства фиброцемента отдают предпочтение сегодня в странах Европы?

Клаус Боннеман: Основная масса заводов в Европе сегодня работает по технологии, созданной Людвигом Хачеком. В основе лежит уникальная «машина Хачека», которая состоит из нескольких емкостей, оборудованных цилиндрами с сетчатой структурой, и производственного полотна. Популярность подобной методики кроется в ее надежности и высокой производительности. Используя технологию Хачека можно выпускать фиброцементные плиты очень высокого качества практически любых размеров. А производительность линии при этом может достигать 12 тысяч квадратных метров в день!

В основе лежит уникальная «машина Хачека», которая состоит из нескольких емкостей, оборудованных цилиндрами с сетчатой структурой, и производственного полотна. Популярность подобной методики кроется в ее надежности и высокой производительности. Используя технологию Хачека можно выпускать фиброцементные плиты очень высокого качества практически любых размеров. А производительность линии при этом может достигать 12 тысяч квадратных метров в день!

Также очень популярна технология «Flow on», особенно для выпуска специализированных плит с различными добавками. Подобный метод непосредственной подачи фиброцемента на производственное полотно отлично подходит для выпуска жаропрочных плит с добавлением перлита, эффектных блестящих панелей с добавлением слюды, а также для производства прокрашенных в массе плит.

Технология экструзии применяется для выпуска толстых и тяжелых фасадных панелей, например «под кирпич» или натуральный камень. Благодаря значительной толщине фиброцементная плита может иметь самую разную фактуру поверхности, в том числе с глубокими пазами и бороздами. Интересно, что особенно популярной такая методика стала в Японии. В Стране Восходящего Солнца из-за высокой сейсмической активности запрещено строительство зданий из кирпича и других подобных материалов. А толстые фиброцементные панели позволяют японцам легко придать своим строениями декоративный облик.

Интересно, что особенно популярной такая методика стала в Японии. В Стране Восходящего Солнца из-за высокой сейсмической активности запрещено строительство зданий из кирпича и других подобных материалов. А толстые фиброцементные панели позволяют японцам легко придать своим строениями декоративный облик.

Вопрос: Какая именно технология используется Вашей компанией?

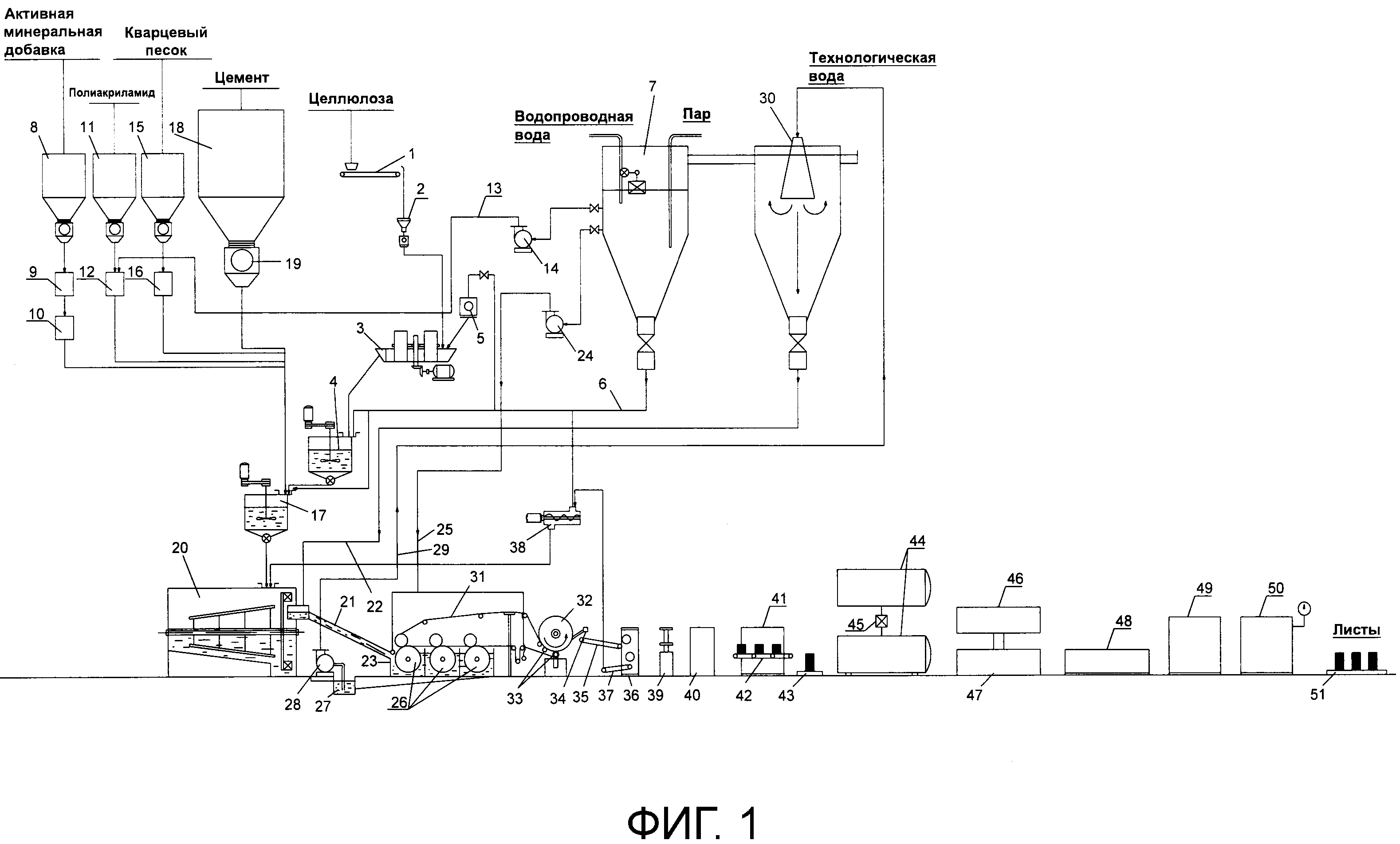

Клаус Боннеман: Мы используем на производстве машину Хачека. В составе фиброцементной плиты волокна целлюлозы, песок и цемент. Все эти компоненты строго дозируются, и к ним добавляется определенное количество воды. Фиброцементная смесь попадает в емкости с вращающимися цилиндрами из сетки, на которой остаются твердые частицы. Слой фиброцемента толщиной около 0,2 мм наносится на производственное полотно, которое поступает на формовочный вал. Здесь слои полотна уплотняются и по достижении нужной толщины лист фиброцемента отрезается.

Только что произведенный фиброцементный лист режется на стандартные размеры. Также можно изготавливать плиты по индивидуальным размерам. Обычно резка таких изделий производится уже «на сухую» после затвердевания изделия. Нарезанные свежие листы укладываются в штабеля и сушатся воздушным путем (от 2-х недель до месяца) или отправляются в автоклав, где твердеют уже через 12 часов.

Обычно резка таких изделий производится уже «на сухую» после затвердевания изделия. Нарезанные свежие листы укладываются в штабеля и сушатся воздушным путем (от 2-х недель до месяца) или отправляются в автоклав, где твердеют уже через 12 часов.

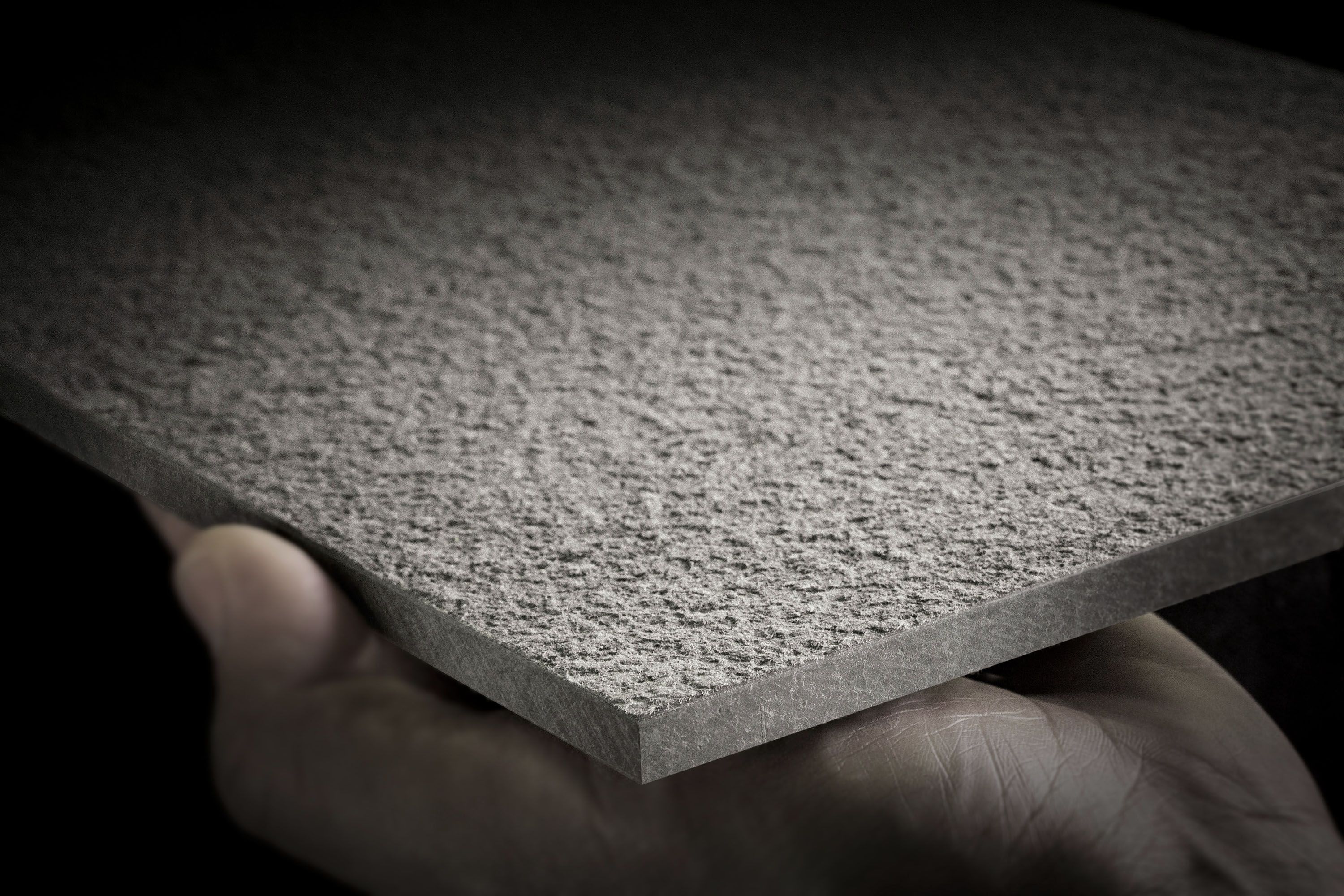

Для получения особо прочных фиброцементных плит перед сушкой листы отправляют под пресс. Штабели прокладывают листами стали и уплотняют. Подобное воздействие позволяет сделать плиту максимально плотной и прочной. К тому же прессование закрывает большую часть пор в материале, так что он становится практически влагонепроницаемым. Кроме того с помощью пресса можно получить фиброцемент с фактурной поверхностью, например, под натуральный камень или деревянные доски. Для этого достаточно проложить штабели листами с необходимым рельефом.

Производство Фиброцемента — Как Производят Фиброцемент?

Современный рынок строительных материалов – это соревнование качества, красоты и сервиса. Все вышеперечисленные параметры, как никогда лучше, подходят под описание нового поколения композита. Что мы должны знать про фиброцемент, производство и саму технологию изготовления? Какие его свойства привлекают тысячи компаний по всему миру? Подробнее об универсальном и высокотехнологичном материале для строительства – в нашей статье.

Что мы должны знать про фиброцемент, производство и саму технологию изготовления? Какие его свойства привлекают тысячи компаний по всему миру? Подробнее об универсальном и высокотехнологичном материале для строительства – в нашей статье.

Как Все Начиналось

Фиброцемент изготавливается по технологическому регламенту, разработанному на основе европейского стандарта. Данный строительный материал состоит из цемента, кварцевого песка и древесной массы.

После того, как в 1970-х годах стала известна опасность вдыхания асбеста, в Нидерюрнене была введена широкая исследовательская программа для поиска замены последнего. Первые испытания и первоначальное производство были проведены в период с 1981 по 1989 год. С 1 мая 1990 года все продукты для строительства зданий, произведенные на фабриках в Нидерернене и Пайерне, не содержали асбеста. Отныне, целью стало изготовить легкий и прочный строительный материал. Так был создан фиброцемент, который устойчив к погодным условиям, коррозии, морозу, ультрафиолетовому излучению и гниению.

Фиброцемент: Технология Производства

Основным сырьем для производства строительного материала нового поколения являются цемент, синтетические волокна, целлюлоза (термин, используемый для волокнистой массы, возникающей при химическом разложении растительных волокон) и вода. К этому добавляются цветные пигменты. Но какова технология производства фиброцемента?

Фиброцементный лист на 85% состоит из волокон целлюлозы, песка и цемента. Все перечисленные компоненты точно дозируются и перемешиваются с водой до получения однородной смеси. Сначала тюки с целлюлозой растворяют в воде и измельчают до желаемой крупности. Эта суспензия добавляется в целлюлозу и синтетические волокна. Смесь готовят в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, которые удерживают ингредиенты вместе. Наконец, цемент добавляется в интенсивный миксер. Так образуется первоначальный фиброцементный слой (приблизительная толщина – 0.2 мм).

После этого, он переносится на производственное сукно, а затем, на формовочный вал. Здесь, слои собираются и уплотняются до тех пор, пока фиброцементный лист не достигнет толщины в 6-8 мм. Панельный станок является сердцем производственного объекта. Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр рулона форматирования определяет длину листа, которая достигает исходного формата с помощью соответствующего режущего лезвия.

Здесь, слои собираются и уплотняются до тех пор, пока фиброцементный лист не достигнет толщины в 6-8 мм. Панельный станок является сердцем производственного объекта. Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр рулона форматирования определяет длину листа, которая достигает исходного формата с помощью соответствующего режущего лезвия.

Разрезанные листы автоматически штабелируются и отправляются на твердение (воздушное или автоклавное). Первое – длиться от двух до четырех недель, а процесс интенсивного автоклавного твердения занимает от 2 до 12 часов. В состав волокнисто-цементных плит, которые сушатся на воздухе, песок не входит. Автоклавированные плиты, в свою очередь, изготавливаются только с волокнами из целлюлозы.

Далее панели прессуются под давлением до 10000 тонн со стальными листами в качестве промежуточных слоев, чтобы выпустить лишнюю воду. Содержание в них воды уменьшается с 28 до 15 %, а плотность панелей увеличивается. Цемент продолжает затвердевать в результате химической реакции с водой. Во время этого процесса выделяется тепло. Материал имеет достаточно времени для этапа увлажнения и затвердевания. После того, как содержание воды в панелях достигнет уровня 7–8 %, они будут готовы к использованию.

Цемент продолжает затвердевать в результате химической реакции с водой. Во время этого процесса выделяется тепло. Материал имеет достаточно времени для этапа увлажнения и затвердевания. После того, как содержание воды в панелях достигнет уровня 7–8 %, они будут готовы к использованию.

Фиброцемент: Плотность

Как мы уже писали, в процессе производства фиброцемента также используется автоклавная технология, при которой композиты на основе полимеров изготавливаются с применением интенсивного нагрева и давления для удаления влаги. Это приводит к уплотнению фиброцемента, и в результате получается чрезвычайно прочный волокнистый материал.

Состав и формовка композита под большим давлением обеспечивают высокую плотность и долговечность материала. Соответственно, плиты выдерживают более 100 циклов заморозки и оттаивания.

Фиброцемент: Теплопроводность

Производство фиброцементных плит основано на способе непрерывного нанесения продольных и поперечных монослоев материала до получения готового изделия требуемой толщины. Применение технологии Гачека позволяет расположить армирующие волокна в плоскости панели и увеличить прочность на изгиб готового изделия. Попутно, благодаря наличию воздушных пор в волокнах, уменьшается теплопроводность продукта из фиброцемента, а при определенных соотношениях синтетических и целлюлозных волокон снижается влажность, водопоглощение и повышается его пожаростойкость.

Применение технологии Гачека позволяет расположить армирующие волокна в плоскости панели и увеличить прочность на изгиб готового изделия. Попутно, благодаря наличию воздушных пор в волокнах, уменьшается теплопроводность продукта из фиброцемента, а при определенных соотношениях синтетических и целлюлозных волокон снижается влажность, водопоглощение и повышается его пожаростойкость.

Теплопроводность фиброцемента – от 0.22 Вт/(м*К) в состоянии эксплуатационной (равновесной) влажности. Это в 5 раз больше теплопроводности плит из пенополистирола, минеральных ват, в 4.4 раза – плит из пенополитуретана и пенопласта. В максимальной типовой толщине 10 мм приведенное сопротивление теплопередаче самой «теплой» панели равно 0.046 м2·°С/Вт, а это составляет всего 1/85 часть действующей нормы для Украины.

Процесс производства и обработки фиброцемента – это цепочка долгих, подготовленных технологических процессов с постоянным контролем качества выходящего сырья и обязательными испытаниями в независимых лабораториях. Это материал будущего, который позволит вам провести процедуру строительства в кратчайшие строки и без лишних затрат.

Это материал будущего, который позволит вам провести процедуру строительства в кратчайшие строки и без лишних затрат.

Убедиться с огнеупорности фиброцемента можно по следующему видеоролику https://www.youtube.com/watch?v=jaA2v80nWy4

Как создаются фиброцементные панели?

Как создаются фиброцементные панели?

Ботанический сад Денвера / Burkettdesign. Изображение предоставлено Swisspearl- Автор: Майкл Ханак

- 1,5 миллиарда ценовых записей

- 30 000 мнений генерального директора

- 250 миллионов+ торговых записей

- 100 миллионов База данных продуктов

- 10 000 отраслевых ассоциаций

- 10 миллионов записей клиентов

- 25 миллионов финансовых отчетов

- Данные о 10 лакхских производственных площадках

Сельское хозяйство было старейшей известной отраслью в мире и отвечало за развитие отраслей по обе стороны цепочки создания стоимости по мере улучшения мировой торговли. Помимо того, что это самая старая, это также самая сложная отрасль из-за таких серьезных проблем, как рост населения и уменьшение площади пахотных земель во всем мире. Продовольственная безопасность была, есть и будет одной из главных проблем в мире. Это, в сочетании с политическими различиями и изменениями во всем мире, делает еще более интересными исследования в этой области для измерения влияния различных макроэкономических переменных на спрос и предложение ингредиентов и продукции этой отрасли. Мы в IndustryARC считаем, что этой отрасли потребуются максимальные инновации во всех отраслях, чтобы справиться с масштабом задач.

Мы в IndustryARC считаем, что этой отрасли потребуются максимальные инновации во всех отраслях, чтобы справиться с масштабом задач.

За последние пару лет в мировом сельскохозяйственном секторе произошли значительные изменения. По данным ФАО и ОЭСР, сельскохозяйственное производство, вероятно, будет демонстрировать медленный рост или увеличение на 1,5% в год в течение следующих десяти лет по сравнению с ежегодным ростом на 2,1%, зарегистрированным в период с 2003 по 2012 год. Этот медленный рост связан с растущими затратами на производство, растущими ограничениями ресурсов, а также растущим давлением со стороны окружающей среды.

По мнению экспертов, сельскохозяйственный сектор все больше определяется рынком, а не политикой. Это предоставляет развивающимся странам больше возможностей для инвестиций в этот сектор и получения экономической выгоды. Тем не менее, эксперты также считают, что нехватка производства и сбои в торговле, а также волатильность цен являются одними из проблем, связанных с глобальной продовольственной безопасностью.

Таким образом, глобальный сельскохозяйственный сектор готов к светлому будущему ввиду сильного и растущего спроса, высоких цен на продовольствие, а также роста и расширения торговли. Эксперты также считают, что Китай окажет большое влияние на глобальный сельскохозяйственный сценарий.

Важность исследования рынка Надлежащее и точное исследование рынка может быть чрезвычайно полезным для сельскохозяйственного сектора, будь то компании по производству и переработке продуктов питания и их поставщики. Отчеты об исследованиях рынка могут помочь им проанализировать свои требования, а также важные элементы, необходимые для управления их бизнесом. Это может помочь политикам и экспертам разработать хорошо продуманный план дальнейшего расширения сектора. Исследования, связанные с рынком, помогают оценить прибыльность, поведение клиентов и определить продукты питания, которые необходимо производить в изобилии. Поскольку сельское хозяйство является отраслью с интенсивным использованием ресурсов, люди, занимающиеся им, постоянно получают сырье для необходимых ресурсов из различных специальных химикатов и биоэкстрактов. Здесь большое количество заинтересованных сторон, вовлеченных в разные звенья цепочки создания стоимости, и исследования в этих областях помогут им в их бизнесе.

Здесь большое количество заинтересованных сторон, вовлеченных в разные звенья цепочки создания стоимости, и исследования в этих областях помогут им в их бизнесе.

Это также помогает в анализе покупок, спроса и продаж продуктов питания. Сельскохозяйственные компании могут найти ответы на такие вопросы, как что люди покупают и где они покупают продукты питания. В двух словах, исследование может предоставить клиентам информацию о рынке сельскохозяйственных продуктов питания и целевых клиентах.

Решения Рост спроса на сельскохозяйственную продукцию можно объяснить ростом доходов и спроса со стороны жителей городских районов. Мы можем предоставить широкий спектр решений для сельскохозяйственных и пищевых компаний. Мы предлагаем им информацию и решения, касающиеся методов ведения сельского хозяйства, оборудования, решений по контролю качества, решений для распределения, решений для хранения и складирования, логистики и производственных решений, у нас есть правильное решение для каждой проблемы, связанной с сельским хозяйством.