Производство керамзитобетонных блоков: что нужно и какой доход?

Производство керамзитобетонных блоков: технология, изготовление

Содержание

- Технология производства

- Состав блоков, их основные свойства

- Пропорции

- Используемое оборудование

- Процесс изготовления

- Классификация блочного материала

- Заключение

Это легкий строительный материал, используемый для возведения стен. Несмотря на относительно небольшую массу, блоки считаются прочными. Поверхность материала не наносит вреда окружающей среде, а изготовление керамзитобетонных блоков можно организовать в домашних условиях. Технологический процесс позволяет значительно уменьшить финансовые расходы. Качество материала будет превосходным, если для производства керамзитобетонных блоков используется хорошее сырье.

Технология производства

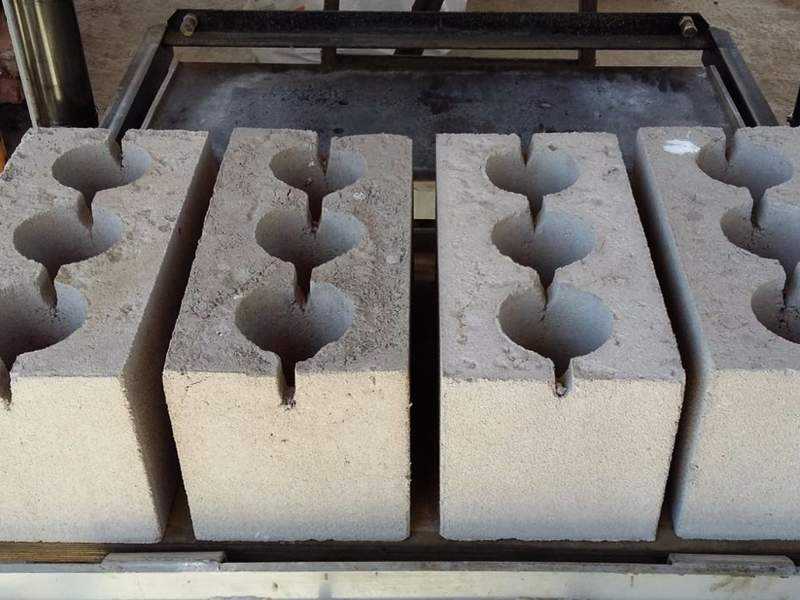

Производство влияет на структуру блочных элементов, которые могут быть монолитными или иметь пустоты.

Производство керамзитоблоков состоит из пяти этапов:

- соединяются все компоненты;

- приготовленный раствор разливается по формам;

- происходит процесс застывания и твердения;

- блоки просушиваются в течение двух и более дней;

- выполняется складирование готового материала.

Плотность зависит от того, в каком соотношении смешивают сырье.

Бывает, что получаемая масса оказывается суховатой. В этом случае воду рекомендуется заменить особой смесью, например – «пескобетоном».

Чтобы придать материалу твердость, применяют вибропресс.

Тем, кто решил заняться изготовлением керамзитоблоков самостоятельно, рекомендуется учитывать немаловажный момент – в производственном процессе применяется стиральный порошок. Достаточно одну ложку этого средства растворить в воде, чтобы готовый материал получил определенный уровень пластичности.

Учтите также, что раствор до момента застывания должен стать похожим на пластилин. Чтобы добиться этого, необходимо перемешать сухие компоненты, к которым потом добавляется вода, содержащая порошок.

В самостоятельном изготовлении строительного материала следует придерживаться технологии производства керамзитобетонных блоков, строго соблюдать пропорции исходного сырья. Приготовление пластичной смеси – только часть успеха. Немаловажное значение имеет и формовка.

Приготовление пластичной смеси – только часть успеха. Немаловажное значение имеет и формовка.

Ее выполняют с помощью Г-образных половин доски толщиной до 2 см. Процесс оказывает влияние на размеры блоков – 39 х 19 х 14 см и 19 х 19 х 14 см. Вес одного блока достигает шестнадцати килограмм.

При изготовлении раствора для керамзитобетонных блоков используют качественные компоненты. Даже полоски стали, исполняющие роль защелок, машинное масло, которым смазывают опалубку, доски на поддон – все влияет на конечное качество материала. В смеси не должен находиться мусор, песок, ил и т. п.

Важное значение придается процессу затвердевания. Он по времени самый продолжительный, при этом необходимо обеспечить неподвижность блоков и нормальный температурный режим, чтобы материал не пересыхал.

Состав блоков, их основные свойства

Главный компонент для наполнения – керамзит. Он различается фракциями, напрямую влияя этим на окончательный результат. Кроме этого, в качестве сырья используют цементную массу, песок просеянный, воду, добавки, улучшающие качество раствора и будущего блочного материала.

Керамзит придаст блокам легкость, понизит степень тепловой проводимости, цементный состав добавит прочности.

Чтобы понять, подходят ли керамзитобетонные блоки от производителя для строительства вашего объекта, необходимо изучить характеристики материала, к которым относятся:

- Сохранение тепла внутри помещения выражается числовым значением 0.14 – 0.45, что значительно выше, чем у ячеистого бетона. Но при этом отметим, что показатель плотности у последнего значительно ниже.

- Число циклов «замораживание – оттаивание» достигает двух сотен. Это хороший показатель, которому может позавидовать любой стеновой материал.

- Значение плотности находится в промежутке 400 – 2 000 кг на кубометр.

- Материал не дает усадку, и это является его очередным достоинством. Вследствие этого стены не деформируются, трещины на их поверхности не появляются.

- Уровень гигроскопичности достигает восемнадцати процентов.

- В средних регионах России толщину стен рекомендуется устраивать минимум 50 см с последующим за этим утеплением.

Пропорции

Гарантом получения хорошего изделия считается высококачественное сырье.

Керамзит представляет собой гранулы, которые получают в процессе обжига глины легкого плавления. Частицы на изломах похожи на застывшую пенную массу. Из-за плотности запекающейся оболочки керамзит получает хороший запас прочности. Гранулы в диаметре составляют от 4 до 8 мм, отличаются неправильными формами и округлыми краями. Если для изготовления применяют более мелкую фракцию, то отмеряют керамзитовый песок в два раза меньше, чем гранулированный материал.

Цемент должен отличаться идеальной чистотой и свежестью. Лучше отдавать предпочтение М 400 и М 500.

С помощью присадок поверхности гранул получают характерный глянец. В состав сырья добавляется клеевой состав для камня или плитки.

Пластификаторами добиваются увеличения показателей влагонепроницаемости и устойчивости к морозам. Они препятствуют появлению трещин. Довольно часто для понижения массы изделий производители керамзитобетонных блоков добавляют смолу древесины.

Они препятствуют появлению трещин. Довольно часто для понижения массы изделий производители керамзитобетонных блоков добавляют смолу древесины.

Пропорции исходных компонентов будут определяться тем, какие свойства материала вы желаете получить на выходе. Зная эти данные, можно рассчитать себестоимость одного блока.

Примерное количество сырья:

- керамзит – 60 %;

- строительный песок – 20 – 22 %;

- цементный материал – 10 %;

- вода чистая – 8 – 10 %.

Последовательность загрузки материалов в бетономешалку следующая:

- вода:

- керамзитовый материал;

- цементный состав;

- песок.

Все смешивается в течение двух минут, в результате чего образуется прочная бетонная масса, отличающаяся небольшим весом и хорошими теплоизоляционными возможностями.

Для придания прочности увеличивают долю цемента, но в этом случае повысится теплопроводность материала, и стены получатся более холодными.

В упрощенном варианте состав керамзитобетонного материала представляет собой смесь доли цемента, двух частей песка и трех – керамзита.

Но существует и нестандартный вариант, в котором на одну цементную часть используют две доли песка, одну – воды и добавляют от 1 до 6 частей керамзитного камня.

Производство блоков возможно своими силами, и в этом случае в исходном сырье тоже появятся отличия:

- керамзитовый гравий – 8 частей;

- просеянный песок – 2 части;

- вода – из расчета 225 литров на каждый куб готовящейся смеси.

Кроме того, в бизнес-плане необходимо учесть, что песка понадобится несколько больше, так как три части используются для формирования фактуры блоков.

Используемое оборудование

Для заводского производства блоков можно приобрести несколько разновидностей линий:

- Конвейерную. Она отличается максимальным уровнем автоматизации и большими возможностями по суточному производству. Стоит такое оборудование довольно много, но после ввода в эксплуатацию окупается в течение одного года.

- Стационарную. Для нее характерна приемлемая стоимость, но человеку в процессе приходится участвовать не только в роли оператора. Комплектность оснащения выбирается самостоятельно.

Для изготовления блоков своими силами достаточно иметь бетономешалку, вибропресс и формы для материала.

Некоторые приобретают небольшую установку, способную выдавать до двадцати пяти кубометров блоков за одни сутки. Здесь все зависит от модели и мощности устройства.

Если необходимо сэкономить денежные средства, то изготовьте самодельное оборудование. Для этого понадобятся определенные детали и подробная инструкция по выполнению работ, которую найдете в интернете.

Процесс изготовления

Чтобы изготовить один пустотелый блок, понадобится 0.01 кубический метр растворной массы. Вес влажного изделия составит 11 кг, после сушки – 9.5 кг.

Подготовленной смесью заполняются специальные формы. Чтобы затвердение было надежным, используют вибрационный станок. С помощью такого оборудования емкости сотрясаются, от чего растворная масса распределяется и утрамбовывается равномерно. По завершению вибрации стальной пластиной следует удалить избыток раствора.

По завершению вибрации стальной пластиной следует удалить избыток раствора.

Сушка в формах проводится два дня при естественных условиях либо в специальных автоклавных камерах. Если в керамзитобетонный раствор добавлены пластификаторные компоненты, высыхание сокращается до шести – восьми часов. Затем блоки извлекают и размещают на открытом воздухе на одну – полторы недели.

Готовый материал остается складировать в штабели и поместить в сухое и проветриваемое помещение.

Классификация блочного материала

По предназначению блоки разделяются на несколько групп:

- стеновую – используют для строительства стен;

- перегородочную – из такого материала возводят перегородки;

- вентиляционную – блоки имеют специальные отверстия, в которые пропускаются коммуникационные линии;

- фундаментную – отличаются показателем прочности и плотности. Представлена группа крупноформатными изделиями, блоки бывают полнотелыми и пустотелыми;

- для сборно-монолитных перекрытий.

Заключение

Технологический процесс изготовления керамзитобетонного блочного материала не отличается сложностями, его вполне можно организовать в домашних условиях. Материал, изготовленный с соблюдением технологий и правильно уложенный в кладку, придаст конструкции долгий эксплуатационный период, практичность и прочность.

Производство керамзитобетонных блоков в Нижегородской области

«Кстовский Керамзитобетонный Завод» производит керамзитобетонные блоки, тротуарную плитку и бордюры на автоматической линии «Рифей».

| Приглашаем на производство |

Современное оборудование

Суточная производительность составляет две тысячи строительных стеновых блоков из керамзитобетона. Строгое соответствие всем требованиям и нормативам ГОСТ 6133-99. Отдел технического контроля и паспорта качества на каждую партию.

Оборудование «Рифей»

Мы работаем на Челябинском оборудовании, которое является одним из лучших в России.

Пропарочная камера

Блоки, бордюры и тротуарная плитка выдерживаются в камере 8 часов при температуре 60–70 градусов.

Новые матрицы

Мы обновляем матрицы у станков (влияют на точные размеры продукции) каждый год.

Автоматизация

Исключаем человеческий фактор: усталость и невнимательность. Стабильный серийный выпуск.

Дозаторы сырья

Состав блоков всегда строго по нормативу – никаких лопат и ведер на производстве.

Цемент в силосах

Мы возим свежий цемент 500й марки цементовозами напрямую с завода в Мордовии.

Заготовка сырья

При производстве блоков мы используем керамзитовый гравий фракции 10-20 мм с насыпной плотностью не более 450 кг/м3 – это позволяет выпускать «теплые» керамзитобетонные блоки с низкой теплопроводностью. Чистый песок с нулевым содержанием глинистых примесей придает высокую прочность блокам. Все сырье загружается в приемный бункер. Цемент хранится отдельно в силосах на 60 тонн, откуда подается шнеком до бетоносмесителя.

Дозация керамзита и цемента

Автоматическая дозация сырья является визитной карточкой нашего завода. Полностью из производственного цикла исключены лопаты и ведра, без которых не обходится ни одно кустарное производство шлакоблоков в гаражах. Автоматикой управляет компьютер, он следит за весом и объемом материала, поступающего по транспортерной ленте в бетоносмеситель.

Керамзитобетонная смесь

Чтобы блоки были прочными, требуется правильное соотношение песка, цемента, керамзита и воды. Если будет много песка – блоки будут холодными. Много керамзита – хрупкими. Мы подобрали оптимальный состав смеси для получения марки прочности М50-М100. Все компоненты тщательно перемешиваются в мощном бетоносмесителе до гомогенного состояния. Далее смесь поступает по ленте в накопительный бункер вибропресса.

мсм

Формовка блоков вибропрессованием

На нашем производстве применяется метод полусухого вибропрессования. Это позволяет выпускать бетонные изделия с принципиально новым качественным уровнем технических параметров, таких как прочность, теплопроводность, морозостойкость и идеальная геометрия.

Высокочастотное объемное вибропрессование позволяет снизить водопоглощение продукции ниже 5%, что положительно сказывается на увеличение морозостойкости.

Пропарочная камера

Наличие парогенератора и пропарочной камеры позволяет поднять отпускную прочность бетонных изделий до 50-60% от максимальной за 8-12 часов, что позволяет нам увеличить производительность. Пропаривание керамзитобетонных блоков положительно сказывается на качестве продукции, за счет объемного прогревания и создания оптимальных условий для гидратации цемента. Блоки, бордюры и тротуарная плитка получаются прочнее и с большим сроком эксплуатации.

«Дозревание» на складе

Даже после пропарки мы выдерживаем нашу продукцию на складе временного хранения. Мы не отгружаем блоки на следующий день после производства. Средний срок хранения керамзитобетонных блоков и плитки на складе 20-30 дней.

Работа на склад позволяет иметь всегда в наличии товар, что удобно для покупателей. Не требуется ждать строительные материалы в разгар строительного сезона.

Не требуется ждать строительные материалы в разгар строительного сезона.

Приглашаем вас посетить наше производство, мы покажем как производим керамзитобетонные блоки и следим за качеством

| Посетить производство |

Завод по производству керамзитобетонных блоков м75. Керамзитобетонные блоки: производство и продажа

Завод керамзитобетонных блоков — современное предприятие в г. Серпухове Серпуховского района Московской области по производству железобетонных изделий: плиты тротуарной, керамзитобетона, керамзитобетона и фундаментные блоки вибропрессованием. Вся номенклатура предприятия изготавливается в соответствии со стандартами ГОСТ.Керамзитовые блоки применяются:

1. Для строительства жилых домов: загородных домов, коттеджей, таунхаусов, многоквартирных домов, производственных и культурно-бытовых зданий. Блоки используются для возведения стен, перегородок и фундаментов.

Блоки используются для возведения стен, перегородок и фундаментов.

Может поставляться в мешках, биг-бэгах, насыпью и с пневматическим насосом, что позволяет быстро установить даже в труднодоступных местах. Сухие системы в новом строительстве и реконструкции: сухие полы, площадки, выравнивающие слои, засыпки. Использование в смесях с другими вяжущими.

2. Для дорожного строительства: лотки, бордюры, плиты укрепления откосов, камни для подпорных стен.

3. Для благоустройства дачных, парковых и городских территорий: плитка тротуарная большой гаммы форм и цветов.

Вибропрессобеспечивает высокую плотность бетонной смеси в кратчайшие сроки и требуемые прочностные характеристики изделий при оптимально возможном содержании инертных материалов: цемента, керамзита, песка.

Гидрофобный, не рекомендуется для садоводства или садоводства. Доступен в различных гранулометриях.

Керамзит имеет легкий заполнитель, полученный в результате высокотемпературного расширения специальных природных глин. Маслянистый керамзит не содержит органического материала или каких-либо его производных, поэтому он полностью негорюч, огнестойок и безопасен в случае возгорания.

Благодаря своим характеристикам он имеет множество применений в строительстве, используется отдельно или в сочетании со вяжущими для изоляции, дренажа и облегчения, а также для изготовления блоков, плит, плит, растворов, стяжек, стяжек, бетонов и огнеупоров изделий, в широком диапазоне плотностей и сопротивлений. Вспененная лателлитная глина может быть получена в гранулированном или измельченном виде, в виде измельченного заполнителя, с разным гранулометрическим составом, а также в специальных конструкциях для применений, требующих высоких требований к механической прочности или высокой прочности.

Вспененная лателлитная глина может быть получена в гранулированном или измельченном виде, в виде измельченного заполнителя, с разным гранулометрическим составом, а также в специальных конструкциях для применений, требующих высоких требований к механической прочности или высокой прочности.

В зависимости от вида продукции: керамзитобетонные блоки и тротуарная плитка — цикл формования может составлять от 15 секунд. Управление всеми процессами осуществляется на программируемом контроллере, с выводом всех данных на пульт управления.

Ассортимент продукции постоянно пополняется новыми образцами, при этом желания потребителя практически ограничиваются площадью формовочной зоны 1000х500мм. и высотой изделия 50…250 мм.

Может поставляться в мешках, биг-бэгах или навалом и с насосным агрегатом, что обеспечивает быструю установку даже в труднодоступных местах. Легкая и изолирующая криволинейная изоляция Изоляция крыш Формирование плоских и наклонных крыш Легкие и изоляционные заполнители Дренаж Геотехнические применения Садовые крыши Садоводство Легкий конструкционный и неконструкционный бетон Сборные дисперсии для предотвращения дорожного льда Дорожный асфальт Очистка воды. Доступный в различных вариантах типов и сопротивлений.

Доступный в различных вариантах типов и сопротивлений.

Перед поступлением в производственный процесс глины откладываются слоями, в конусах старения. Складирование сырья преследует следующие основные цели:. получение постоянного состава сырья и подача его на завод с постоянными характеристиками. созревание глины естественными процессами; обеспечение поставок сырья.

Исходным материалом для приготовления смеси является заполнитель, вяжущее и вода. В качестве наполнителя могут быть использованы песок, отсев производства щебня, керамзит, шлак, зола, опилки и любые другие сыпучие материалы, способные приобретать и сохранять заданную форму после смешивания с вяжущим. В качестве вяжущего используется цемент.

Подготовка глины начинается в линейном питателе, который подается загрузчиком, а затем транспортируется в дробилку. Затем глина последовательно обрабатывается несколькими обрабатывающими машинами для получения гомогенизированного и хорошо перемешанного теста. Полученная глина затем хранится в закрытом помещении с помощью ленточных конвейеров.

Из глиняной массы готовая глина поступает в формовку. В зоне формовки регулируют показатель влажности и гомогенизацию приготовленной глины для получения пасты с адекватными показателями пластичности. В экструдере продукт прессуется, выходя через перфорированное сопло в виде нитей, которые будут нарезаны вращающимся резаком на цилиндры, округляющиеся во вращающемся барабане.

Особая конструкция и высокая точность изготовления матриц обеспечивают высокую геометрическую точность и красивый внешний вид изделий, получаемых на предприятии «Комбинат керамзитобетонных блоков». Благодаря этому при строительстве зданий из стеновых камней можно ускорить процесс кладки с экономией раствора и получить ровные стены с тонкими швами, а при использовании в строительстве других продуктов, полученных на комплексе, красиво озеленить территорию . В пропарочно-сушильной камере с помощью парогенераторов происходит тепловлажностная обработка продуктов с сушкой и вентиляцией.

Кулинарные добавки производятся во вращающейся печи. Наша печь состоит из двух металлических барабанов разного диаметра. Другой барабан — расширитель, в котором агрегаты расширяются до конечного разрешения. После расширения продукт поступает в выходную камеру, прежде чем перейти к следующему этапу производства.

Наша печь состоит из двух металлических барабанов разного диаметра. Другой барабан — расширитель, в котором агрегаты расширяются до конечного разрешения. После расширения продукт поступает в выходную камеру, прежде чем перейти к следующему этапу производства.

Горячие гранулы из выпускной камеры попадают в холодильник с системой вентиляции. Наполнение изделия промежуточным запасом осуществляется с помощью подвижных лент. Сортировочная секция оснащена комплектом лент, распределяющих продукт между решетами, с которых продукт складируется в бункеры. Из силосов продукт транспортируется на линию загрузки и упаковки.

Преимущества блока:

1. Эконом

2. Скорость строительства

3. Экологическая безопасность

4. Морозостойкость

5. Устойчив к грибку и плесени

6. Низкая теплопроводность

Как правильно выбрать оборудование для производства керамзитобетонных блоков? Какой станок купить для производства?

Керамзитовые блоки — легкий строительный материал, применяемый для возведения стен различных зданий. Несмотря на небольшую массу, они экологичны и долговечны. Примечательно, что изготовление керамзитобетонных блоков можно осуществить самостоятельно. Это значительно сократит затраты на строительство. В то же время в их качестве можно не сомневаться, если они изготовлены из хорошего исходного материала. Также у многих может возникнуть вопрос о том, какие станки для производства керамзитобетонных блоков необходимо выбрать. Подробнее об этом позже.

Несмотря на небольшую массу, они экологичны и долговечны. Примечательно, что изготовление керамзитобетонных блоков можно осуществить самостоятельно. Это значительно сократит затраты на строительство. В то же время в их качестве можно не сомневаться, если они изготовлены из хорошего исходного материала. Также у многих может возникнуть вопрос о том, какие станки для производства керамзитобетонных блоков необходимо выбрать. Подробнее об этом позже.

Технические характеристики керамзитоблоков

Этот строительный материал наделен большой прочностью. При испытаниях керамзитобетон показал, что выдерживает нагрузку до 20 Мн/м². В зависимости от прочности существуют марки следующих модификаций 100, 150, 200.

Керамзит — отличный теплоизолятор. Он устойчив к огню, воде, (влагопоглощение не более 7%). Он также морозостоек и обеспечивает хорошую звукоизоляцию.

Покупка стройматериала – самое простое решение, но оно потребует немалых средств. Для экономии финансов можно организовать производство керамзитобетонных блоков самостоятельно. Это можно сделать прямо на строительной площадке. Помимо экономии, собственное производство оправдано тем, что вы можете быть спокойны за качество продукции.

Это можно сделать прямо на строительной площадке. Помимо экономии, собственное производство оправдано тем, что вы можете быть спокойны за качество продукции.

Преимущества керамзитоблоков

Указанный материал по сравнению с пено- и газобетоном имеет следующие преимущества:

- Конкурентоспособная стоимость.

- Водонепроницаемость и постоянное содержание влаги (от 6 до 10%).

- Теплопроводность.

- Устойчивость к перепадам температур и морозам.

- Огнестойкость.

- Отличная паропроницаемость, что позволяет регулировать уровень влажности в доме.

- Устойчив к ржавчине и гниению.

- Отсутствие агрессивных веществ, вызывающих коррозию металлических деталей.

- Отличная теплоизоляция.

- Стены этих блоков просто облицованы различными отделочными материалами.

- Не поражаются грибком, микроорганизмами, насекомыми, плесенью.

- Нет необходимости наносить толстый слой штукатурки и устанавливать сетку.

- Эти блоки наделены одновременно положительными свойствами камня и дерева.

- Поверхность этого материала не нуждается в подготовке к отделке.

Масса керамзитоблоков в 2,5-3 раза меньше бетона. Это позволяет значительно снизить вес здания и сэкономить на возведении фундамента.

По сравнению с кирпичом масса керамзитобетонных блоков в 2 раза меньше. Установка намного быстрее. Это связано с тем, что объем одного блока равен объему семи кирпичей. Поэтому использование этого материала позволит снизить стоимость работ на 40%.

Таким образом, керамзитобетонные блоки позволяют улучшить большинство технико-экономических показателей строящегося здания, снизить затраты на устройство фундамента, повысить комфортность проживания. Это важно.

Состав смеси

Керамзитовые блоки состоят из нескольких обязательных компонентов. Во-первых, это керамзит, который используется в качестве основного материала. Во-вторых, вяжущими являются цемент (подходит для марки М400), вода и песок. При этом обязательно наличие каждого компонента. Необходимо выбирать керамзитовый песок мелкого отсева, так как он является оптимальным вариантом для данного вида продукции.

При этом обязательно наличие каждого компонента. Необходимо выбирать керамзитовый песок мелкого отсева, так как он является оптимальным вариантом для данного вида продукции.

Для производства качественных и прочных блоков используются специальные добавки. Это важно знать. Для повышения морозостойкости в основном добавляют омыленную древесную смолу. Раствор свяжется лучше, если используется лигносульфонат. На пластические свойства этого материала может повлиять и обычный стиральный порошок. Он положил одну чайную ложку на одно ведро воды.

Пропорции

Компоненты смешивают в следующих пропорциях: керамзит — 6; песок — 3; цемент — 1; вода — от 0,8 до 1 (в зависимости от влажности песка). Этот процесс осуществляется поэтапно, а именно:

- Сначала в бетономешалку заливается вода.

- Затем засыпается керамзит.

- Далее идет песок и цемент.

- После того, как все перемешается в течение 1-2 минут в указанном оборудовании.

Полученная смесь не должна разваливаться и сохранять объем.

Необходимые условия для организации данного производства

В этом случае вам понадобится:

• Помещение, в котором есть отопление, вентиляция и электричество, а также ровный пол.

• Наличие открытой площадки для хранения и сушки продуктов.

Оборудование для производства керамзитоблоков

Для того, чтобы организовать процесс производства данной продукции Вам потребуется:

• Вибропресс (вибромашина) или вибростол.

• Бетономешалка.

В таком случае не мешало бы разобраться, как работает станок по производству керамзитобетонных блоков. Выбор в данном случае зависит от индивидуальных возможностей и желаний.

Вибростол представляет собой надежный механизм, на котором осуществляется установка съемного узла — форм и закрепляется вибратор. Их цена не высока, они обеспечивают хорошие эксплуатационные характеристики. Эти конструкции предназначены для изготовления одной или нескольких форм. Однако нужно знать, что данное оборудование для производства керамзитобетонных блоков во многом рассчитано на ручной труд.

Однако нужно знать, что данное оборудование для производства керамзитобетонных блоков во многом рассчитано на ручной труд.

Вибрационные машины представляют собой сложную конструкцию. Однако работа с ними может быть намного эффективнее и проще. Закрепили на раме неподвижную блочную форму. Вибрация в этом случае передается непосредственно на него. Благодаря использованию выжимного пуансона гарантируется гладкая и ровная поверхность изготавливаемого блока. Вибропресс для производства керамзитобетонных блоков является составной частью этой машины. Стоимость такого оборудования высока, но если обратить внимание на неоспоримые преимущества его использования, то оно и понятно.

Стоит отметить, что может понадобиться такое оборудование для производства керамзитоблоков, как бетономешалка.

Производство керамзитоблоков в домашних условиях

Рассмотрим этот процесс более подробно. Перед изготовлением керамзитобетонной смеси необходимо подготовить формы, представляющие собой поддоны из пластикового или металлического листа. Они должны иметь ровную поверхность. Также можно использовать деревянные формы из досок в форме буквы «Г». При этом полученный строительный материал будет фактурным. Размеры блоков в основном 39х19х14 см.

Они должны иметь ровную поверхность. Также можно использовать деревянные формы из досок в форме буквы «Г». При этом полученный строительный материал будет фактурным. Размеры блоков в основном 39х19х14 см.

Процесс производства блоков осуществляется в 4 этапа.

- Все ингредиенты смешаны. Самое главное – соблюдать правильные пропорции. Песок должен составлять 3 части от общего количества. Воду можно наливать 0,8-1 часть. Столько же понадобится цемента. А вот керамзита нужно 6 частей. Важна последовательность, с которой в бетономешалку загружаются имеющиеся компоненты. Сначала заливается вода, затем засыпается керамзит, а затем добавляется цемент и песок.

- После хорошего перемешивания смеси приступают к формовке – например, с помощью вибромашины. Такое оборудование для производства керамзитоблоков является самым популярным. Изготовление блоков происходит непосредственно в ней. В формовку помещается стальная пластина, а затем уже заливается полученный раствор.

После заливки включить двигатель на вибрацию. Излишки смеси удаляются.

После заливки включить двигатель на вибрацию. Излишки смеси удаляются. - После этого тарелку с формой можно поднять. Для этого прокрутите ручку машины. В результате получается соответствующий керамзитобетонный блок.

- Затем получившиеся заготовки сушат. После полного застывания раствора стальные пластины снимают.

Наконечник

Прежде чем приступить к изготовлению керамзитобетонных блоков, необходимо рассчитать их стоимость. Этот процесс прост, если известны цены на все доступные компоненты. В этом случае необходимо определить стоимость готовой единицы материала. В целом расчеты покажут, что самостоятельное изготовление этих блоков намного дешевле, чем покупка готовых.

Вложения

При организации нижнего бизнеса потребуются следующие затраты:

- При приобретении оборудования — 339,12 тыс. руб.

- Транспортные расходы — 40 тыс. руб.

- При закупке сырья — 100 тыс. руб.

- За регистрацию в ИНФС, открытие счета, прочие расходы — 50 тыс.

руб.

руб.

Результат 529,12 тыс. руб.

Доход

В этом случае все должно быть рассчитано правильно. При производстве данной продукции 110 шт/час, загрузка оборудования 6 раз в час, количество смен в месяц — 22, производство — 14 520 шт, оптовая цена продукции — 36 руб. за 1 шт. выручка 522 720 руб. Однако эта сумма может варьироваться в зависимости от определенных изменений, вносимых индивидуально.

Стоимость

В данном случае основой является количество блоков, которые производятся в час. С учетом стоимости компонентов, входящих в состав изделия, и затрат на электроэнергию стоимость 110 блоков керамзита составит 1978,78 руб. Получается за 1 шт. — 17,99 р. Расчет прямых материальных затрат за 1 месяц. для производства 14 520 шт. эти блоки составляет 261 215 руб. (14 520 стр. Х 17,99 стр.)

Общие расходы

Здесь следует учитывать следующее:

• Расходы на оплату труда (из расчета 3 чел.) — 60 тыс. руб.

• На социальные отчисления — 18 тыс.

После заливки включить двигатель на вибрацию. Излишки смеси удаляются.

После заливки включить двигатель на вибрацию. Излишки смеси удаляются. руб.

руб.