Производство фиброцементных плит: Производство фасадных панелей и фиброцементных плит

Производство фасадных панелей и фиброцементных плит

ООО «ТД ЛТМ» самостоятельно занимается производством фиброцементных плит CEMBOARD в Обнинске и городе Руза. На заводах используется новейшее европейское оборудование. Благодаря инновационной технологии Flow On и строгому контролю качества производства фиброцементные плиты получаются эстетичными, прочными и экологичными. Выпускаемые нашим предприятием материалы используются для отделки фасадов по всей стране крупнейшими застройщиками — от Capital Group до ГК «ПИК».

Благодаря новейшей технологии производства Flow On готовые фасадные панели CEMBOARD отличаются практичными свойствами, такими как:

- Устойчивость к экстремально высоким и низким температурам, в том числе в условиях сурового северного климата.

- Эстетичность, богатая гамма цветовых решений. ООО «ТД ЛТМ» занимается производством самых разных фиброцементных плит, в том числе с гладкой поверхностью, а также с рельефной текстурой, имитирующей натуральный камень.

- Хорошие теплоизоляционные качества. Произведённые нашим предприятием фасадные панели способствуют снижению теплопотерь здания и, следовательно, уменьшению затрат на отопление.

- Дополнительная звукоизоляция для защиты внутренних помещений от уличного шума.

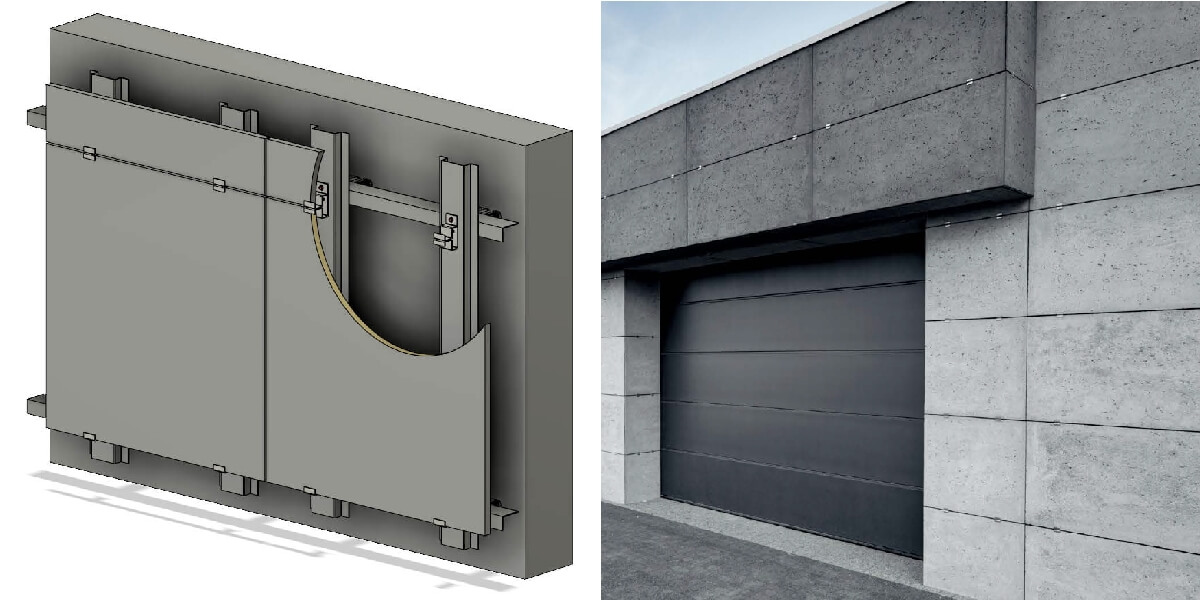

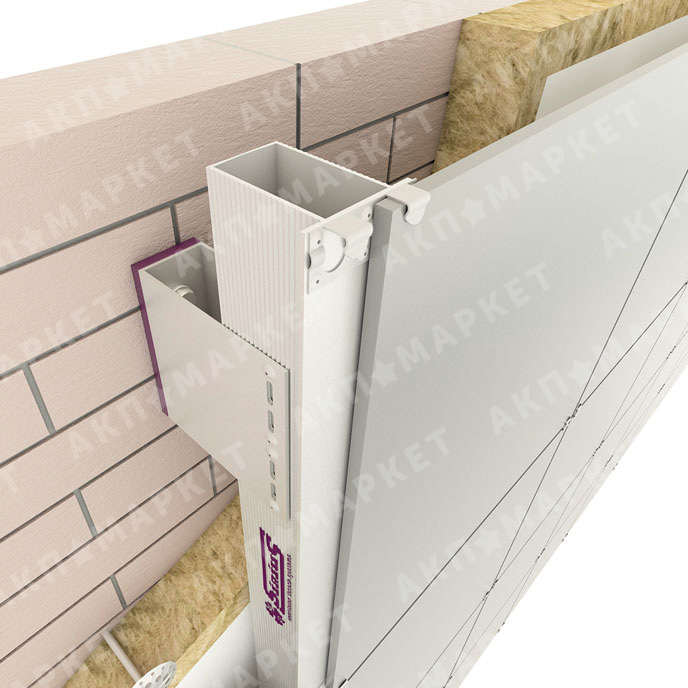

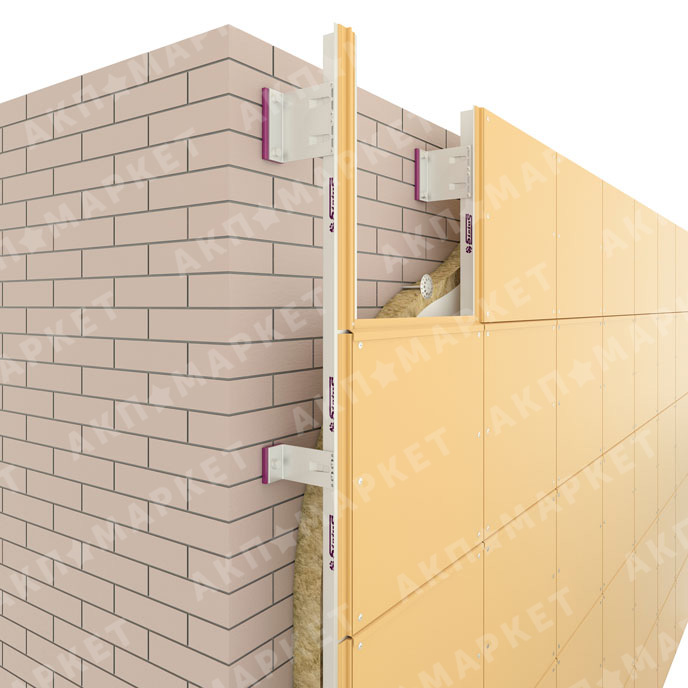

- Воздухопроницаемость. Важным преимуществом фиброцементных плит CEMBOARD является их полная совместимость с навесными вентилируемыми фасадами. Представленный материал позволяет фасаду «дышать». Тем самым создаются условия для эффективного отвода лишней влаги, исключается появление сырости.

- Сопротивляемость изнашиванию. Наш завод в Обнинске занимается производством фасадных панелей для самых тяжёлых условий. Изделиям не страшны ударные нагрузки, атмосферные осадки и прочие нагрузки.

- Сохранение первозданного вида без какого-либо ухода.

- Огнеупорность. Производство фиброцементных плит стало столь популярным отчасти и потому, что это один из самых безопасных отделочных материалов. Они не поддерживают процесса горения, а потому подходят даже для самых ответственных объектов.

- Отсутствие усадки и деформаций даже при резком изменении уровня влажности и температуры. Производство фиброцементных плит CEMBOARD осуществляется в соответствии с самыми высокими стандартами качества. Готовые изделия уверенно выдерживают 150 и более циклов замораживания и оттаивания.

- Лёгкий монтаж, простая резка при помощи болгарки, закрепление на металлических кронштейнах или деревянной обрешётке.

Длина плит составляет от 1200 до 3600 мм при ширине от 455 до 1500 мм. Толщина изделий чаще всего достигает 4–18 мм. Средний вес плиты достигает 22–26 кг. В зависимости от фактуры и цвета различают фиброцементные плиты под кирпич либо натуральный камень. В ассортименте представлены модели для навесных и вентилируемых фасадов, а также для отделки помещений изнутри, для декорирования каминов, печей и пр.

На всех этапах производства осуществляется строгий мониторинг качества фиброцементных плит. Особое внимание уделяется правильности их состава. Структура плит состоит из следующих компонентов:

- 90% цемента;

- 10% минеральных наполнителей и целлюлозных волокон.

Кроме того, важным этапом производства является нанесение краски на фиброцементные плиты CEMBOARD с добавлением специальных пыле- и грязеотталкивающих присадок. Так, для большей долговечности плиты покрывают специальными микрогранулами стекла. Обратную сторону обрабатывают акриловым лаком либо полиуретаном.

Чтобы узнать подробнее, как осуществляется производство фиброцементных плит, а также цену материала, просто свяжитесь с ООО «ТД ЛТМ» по номеру +7 (499) 550-66-82.

Обзор российских производителей фиброцемента

Родиной фиброцемента является Европа, однако теперь он выпускается по всему миру. В России также налажено производство материала по зарубежным технологиям. Благодаря выполнению полного технологического цикла на территории РФ, фиброцементные фасадные панели российского производства дешевле импортных аналогов.

Роспан

В прошлом, один из лидероф российского рынка фиброцементных панелей. В настоящее время завод закрыт, производство остановлено.

Кедрал (Этернит, EQUITONE)

Производство запущено: Международная компания с производственным опытом более 100 лет.

Декоры: 30 цветов от пастельных и песочных оттенков, до ярких, насыщенных цветов. Цветовая гамма для удобства дизайнеров разделена на 4 подгруппы холодных и теплых оттенков.

Производство: Бельгия, Германия, Россия.

Технология и оборудование: Информация в свободном доступе отсутствует.

Размеры панелей:

- Длина, мм: 1200, 3000, 3600

- Ширина, мм: 1500

- Толщина, мм: 6, 8, 10, 12, 14, 16

Латонит

Производство запущено: с 2007 года.

Декоры: дерево, камень или кирпич.

Фактура: гладкая или рельефная поверхность.

Материалы: целлюлозы, высококачественного цемента, песка, каолина, синтетического полипропилена и минеральных наполнителей.

Производство: Россия.

Технология:

Оборудование: изготовлено в Германии, Австрии и Швейцарии.

Размеры панелей:

- Длина, мм: 1200, 3000, 3600

- Ширина, мм: 1500

- Толщина, мм: 6, 8, 10, 12, 14, 16

По согласованию с заказчиком плиты могут быть изготовлены различных размеров, раскроены согласно проекту навесного фасада. Возможно сверление отверстий, распил плит по линиям произвольной формы.

Область применения: Отделка жилых и нежилых зданий. Фиброцеметная доска этой марки применяется для облицовки наружных и внутренних стен, балконов, лоджий, шахт лифта и вентиляций, создания вентилируемых навесных фасадов, подоконников, сэндвич-панелей, опалубок съемного и несъемного типа, межкомнатных перегородок. С их помощью отделывают санузлы, ванные комнаты и гардеробные.

Фаспан

Производство запущено: с 2006 года.

Декоры: дерево, кирпич.

Фактура: гладкая, фактурная (дерево, кирпич), глянцевая, матовая

Производство: Россия.

Технология: Описания технологии нет в открытом доступе.

Оборудование: Нам не удалось найти информацию об оборудовании.

Размеры панелей:

- Длина, мм: 2400, 3000

- Ширина, мм: 1200

- Толщина, мм: 8,3 8,5

Область применения:Применяется при новом строительстве, реконструкции и капитальном ремонте наружных стен, зданий и сооружений различного назначения.

ЛТМ (СEMBOARD)

Производство запущено: с 2008 года.

Декоры: Цвет плиты природно-серый. Плиты можно красить прямо на объекте, до или после монтажа.

Фактура: гладкая

Материалы: Информации о материалах нет в открытом доступе.

Производство: Россия. Обнинск. Нанесение покрытий на плиту происходит на линии, установленной в г. Руза

Технология: В открытом доступе не описана.

Оборудование: Информация об оборудовании отсутствует.

Размеры панелей:

- Длина, мм: 3050

- Ширина, мм: 1198

- Толщина, мм: 8 10

Краспан

Производство запущено: с 2000 года.

Декоры: Множество цветов (светло-серый, фисташковый, графитовый, серый, синий, шоколадный и др.).

Фактура: гладкие, текстура натурального камня

Материалы: Лицевая поверхность: грунтовочный слой и специальное двухкомпонентное финишное покрытие (акрил/полиуретан). Основа: фиброцементная плита, толщина 8-9 мм. Тыльная поверхность: пароизолирующее и армирующее покрытие.

Производство: Россия.

Технология: Технология производства панелей не описана. Технология окраски показана в видиоролике:

Оборудование: Информация отсутствует.

Размеры панелей:

- Длина, мм: 1560, 2400

- Ширина, мм: 1190, 1220, 590

- Толщина, мм: 8

Область применения:

1.1 и Ф. 4.1, а также в конструкциях зданий I-III степеней огнестойкости, в том числе на объектах:

1.1 и Ф. 4.1, а также в конструкциях зданий I-III степеней огнестойкости, в том числе на объектах:- детские дошкольные учреждения, специализированные дома престарелых и инвалидов (неквартирные), больницы, спальные корпуса школ-интернатов и детских учреждений;

- школы, внешкольные учебные заведения, средние специальные учебные заведения, профессионально-технические училища.

Как создаются фиброцементные панели?

Как создаются фиброцементные панели?

Ботанический сад Денвера / Burkettdesign. Изображение предоставлено Swisspearl- Автор: Майкл Ханак

В начале вагоны готовы к работе с цементом и тюками с волокнами. Машина перерабатывает смесь слой за слоем в панели нужного размера и толщины. Однако при изготовлении строительного материала необходимо учитывать некоторые специфические производственные знания. Марко Цитен, руководитель отдела технологии производства Swisspearl, объясняет нам процесс производства фиброцемента.

Марко Цитен, руководитель отдела технологии производства Swisspearl, объясняет нам процесс производства фиброцемента.

+ 12

Несколько заводов в Швейцарии, Австрии, Германии и Словении производят фиброцементную продукцию Swisspearl. Марко Цитен, руководитель производственного отдела, знакомит меня с заводом в Нидерурнене, который находится здесь, посреди швейцарских Альп, уже более 100 лет. Иногда к нам присоединяется его коллега Клеменс Бёш. В 1901 году Людвиг Хачек запатентовал «Процедуру изготовления искусственных каменных плит из волокнистых материалов и гидравлических вяжущих» и зарегистрировал торговую марку «Этернит». При этом он определил смесь цемента и волокон, а также производственный процесс с использованием вращающегося цилиндрического сита.

Целью изобретателя было создание легкой и прочной строительной панели. Изделия, изготовленные с помощью этого процесса, устойчивы к атмосферным воздействиям, коррозии, морозу и ультрафиолетовому излучению, гниению и огнестойкости, относительно легкие и механически обрабатываемые.

Исходный материал: какое сырье используется для производства фиброцементных панелей?

Основное сырье: цемент, синтетические волокна, целлюлоза и вода; к этому добавляются цветные пигменты. Пульпа — это термин, используемый для обозначения волокнистой массы, возникающей при химическом разложении растительных волокон и состоящей в основном из целлюлозы.

После того, как в 1970-х годах стало известно об опасности вдыхания асбеста, в Нидерурнене была начата широкая исследовательская программа по поиску замены. Первые испытания и первоначальное новое производство состоялись в период с 1981 по 1989 год. С 1 мая 1990 года все продукты для строительства зданий с заводов в Нидерурнене и Пайерне не содержат асбеста. Синтетические волокна (ПВС), обеспечивающие армирование, произведены в Японии. Мякоть из разных стран, в том числе из Австрии.

Суспензия. Изображение предоставлено SwisspearlСмесь: Как и в каком порядке обрабатываются и смешиваются исходные материалы?

Сначала кипы целлюлозы растворяют в воде и измельчают до желаемой крупности. Эта суспензия добавляется к целлюлозе и синтетическим волокнам. Смесь готовится в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, удерживающие ингредиенты вместе. Наконец, цемент добавляется в смеситель интенсивного действия. Теперь начинается процесс настройки.

Эта суспензия добавляется к целлюлозе и синтетическим волокнам. Смесь готовится в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, удерживающие ингредиенты вместе. Наконец, цемент добавляется в смеситель интенсивного действия. Теперь начинается процесс настройки.

Панельные машины: Как работает так называемая панельная машина?

Панельный станок, поставленный швейцарской компанией Bell, является сердцем производственного предприятия. Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Вращение приводит к образованию ок. Слой толщиной 0,9 мм, который наматывается на форматный рулон столько раз, сколько необходимо, пока не будет достигнута необходимая толщина. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр форматного рулона определяет длину панели, которая приобретает необработанный формат с помощью соответствующего режущего диска. Чтобы произвести другой формат, эти единицы должны быть изменены. На панельных станках работают только опытные сотрудники. Они контролируют измерительные приборы, но также используют глаза и руки.

Чтобы произвести другой формат, эти единицы должны быть изменены. На панельных станках работают только опытные сотрудники. Они контролируют измерительные приборы, но также используют глаза и руки.

Оборудование для прессования и сушки: как сушат необработанные панели?

Сначала штабелированные панели прессуются под давлением до 10 000 тонн со стальными листами в качестве промежуточных слоев, чтобы выпустить лишнюю воду. Таким образом, содержание воды в панелях снижается с 28 до 15 процентов, а плотность панелей увеличивается. Цемент продолжает твердеть в результате химической реакции с водой. При этом процессе выделяется тепло. Материал имеет достаточно времени для увлажнения и затвердевания. После трех недель схватывания содержание воды остается всего на уровне 7-8 процентов, и панели готовы к дальнейшей обработке. На первом этапе панели сушат в печи. В отличие от автоклавного фиброцемента, который затвердевает паром в автоклавах, фиброцемент воздушной сушки менее пористый и легче обрабатывается.

Лакокрасочная установка: Какие цвета можно наносить?

Доступен стандартный ассортимент цветовых оттенков, отвечающий большинству потребностей клиентов. Однако по желанию заказчика панели могут быть окрашены практически в любой цвет. Стандартный ассортимент включает глазури и непрозрачные цвета, а также семейство Carat, для которых цвета наносятся на панели методом заливки. Краски наливают или распыляют на панели. Покрытие Reflex также предлагает серию переливающихся оттенков с эффектом удара молотком. В линейке Avera, представленной три года назад, в покрытии не используются дополнительные цветные пигменты, и, таким образом, Avera демонстрирует окрашенный в массе фиброцемент в его наиболее естественной форме.

Транспортировка стека. Изображение предоставлено SwisspearlОгранка и отделка: Какие форматы и отделка поверхности возможны?

Максимальный стандартный формат, который мы производим, составляет 3070 × 1250 миллиметров. В настоящее время мы адаптируемся к требованиям рынка и увеличиваем стандартную ширину панели на 20 миллиметров. Существует пять стандартных форматов широкоформатных панелей, из которых потом можно вырезать все форматы. Мы постоянно находимся в поиске специальной отделки поверхности. В прошлом году мы представили панель Incora с обсыпкой мраморным гранулятом. В этом году готовы к производству панели Texial с оттиском текстильного переплетения. В настоящее время разрабатываются и другие интересные варианты отделки поверхности, но, к сожалению, я пока ничего не могу о них сказать.

В настоящее время мы адаптируемся к требованиям рынка и увеличиваем стандартную ширину панели на 20 миллиметров. Существует пять стандартных форматов широкоформатных панелей, из которых потом можно вырезать все форматы. Мы постоянно находимся в поиске специальной отделки поверхности. В прошлом году мы представили панель Incora с обсыпкой мраморным гранулятом. В этом году готовы к производству панели Texial с оттиском текстильного переплетения. В настоящее время разрабатываются и другие интересные варианты отделки поверхности, но, к сожалению, я пока ничего не могу о них сказать.

Recipe for Eternity

Натуральное сырье и непреходящая изобретательность определяют рецепт успеха этого продукта, который производится уже более 100 лет. Цемент, целлюлоза и армирующие волокна в сочетании с водой образуют сырую массу. Наносится слой за слоем на панели нужного размера. После этого панели прессуют, сушат и, наконец, окрашивают и вырезают на заказ.

Фворит-цемент состоит из следующих пяти основных компонентов:

Предоставлено Swisspearl- Невыносимая легкость волоконно-цементной мебели

- .

Ботанический сад Денвера / Burkettdesign. Изображение предоставлено BURKETTDESIGN

Ссылка:

Цементные плиты 101

В связи с проведением первой Глобальной конференции советов, которая состоится 30–31 января 2014 года, Global Cement обобщила основные факты. о цементных плитах, в том числе о производственных процессах, различных типах цементных плит, мировой индустрии цементных плит и компаниях, производящих цементные плиты.

PDF >

Цементные плиты изготавливаются из смеси цемента, воды и армирующих волокон или частиц. Полученную смесь формуют в листы или непрерывные маты, укладывают (и/или прессуют), сушат и обрезают по размеру. Есть четыре отдельные категории.

Тип цементной плиты Недвижимость Приложения Фиброцементная плита (FCB) • Прочный и ударопрочный. • Кровля, черепица и сланец. • Устойчив к огню, влаге и гниению. • Наружные стены и перегородки. • Можно печатать. • Напольное покрытие, подложка и подложка под плитку. • Может быть дорогим. • Сборные дома. • Относительно прост в обращении благодаря небольшому весу.

• Фасады, обшивка и облицовка. Древесноволокнистая цементная плита (WWCB) • Низкая прочность на изгиб и эластичность. • Напольное покрытие, подложка и подложка под плитку. • Устойчив к огню, влаге, грибкам, вредителям и замораживанию-оттаиванию. • Кровля, черепица и сланец. • Простота в обращении и транспортировке благодаря очень малому весу. • Постоянная опалубка. • Низкая стоимость. • Сборные дома. • Звуко- и теплоизоляция. • Огнестойкая конструкция. • Потолки и наличники. Цементно-стружечная плита (ЦСП) • Высокие свойства расширения/усадки при воздействии влаги. • Сборные дома.

• Прочный и ударопрочный. • Кровля, черепица и сланец. • Устойчив к огню, древоядным насекомым и грибкам. • Постоянная опалубка. • Наружные стены и перегородки. • Софиты, потолки и наличники. • Производство огнестойкой и влагостойкой мебели. • Фасады, обшивка и облицовка. Плита из древесно-стружечного цемента (WSCB) • Высокая прочность на изгиб и эластичность. • Напольное покрытие, подложка и подложка под плитку. • Прочный и ударопрочный. • Кровля, черепица и сланец. • Устойчив к огню, влаге, грибкам, вредителям и замораживанию-оттаиванию.

• Постоянная опалубка. • Низкая стоимость. • Сборные дома. • Относительно прост в обращении благодаря небольшому весу. • Наружные стены и перегородки. • Звуко- и теплоизоляция. • Огнестойкая конструкция. • Фасады, обшивка и облицовка. Вверху — Таблица 1: Типичные свойства и области применения различных типов цементных плит.

На рис. 1 показано разделение типов цементных плит, производимых во всем мире 90 мировыми производителями. Фиброцементные плиты, самый старый тип плит, имеют 43 мировых производителя, в то время как древесно-стружечные плиты (также известные как EltoBoard) имеют только шесть.

Типичные области применения цементных плит сильно различаются между различными типами плит из-за различных свойств каждого из них, но обычно включают:

- Подложки для плитки, напольные покрытия и подложки,

- Кухонные стойки, фартуки,

- Кровля, черепица и сланец,

- Обшивка, фасад, облицовка,

- Сборные дома,

- Наружные и перегородки,

- Звуко- и теплоизоляция,

- Софиты, потолки и наличники.

Каждый тип доски имеет свой производственный процесс, который будет более подробно описан позже.

Зачем использовать цементную плиту?

Использование цементных плит в строительной отрасли увеличивается благодаря их преимуществам перед традиционными строительными материалами. Ниже приводится краткий обзор преимуществ и недостатков:

Преимущества:

- Экономия средств, места, времени, удобства,

- Экологичный,

- Высокопрочный, ударопрочный,

- Устойчив к огню, воде, вредителям и грибкам.

Недостатки:

- Высокая начальная стоимость,

- CBPB и FCB примерно в два раза тяжелее систем плит на основе гипса, поэтому они дороги и неудобны в транспортировке и обращении. №

Значительная экономия может быть получена за счет использования цементных плит, несмотря на то, что изначально более высокая стоимость по сравнению с гипсокартоном из-за его увеличенного срока службы.

Фиброцементная плита (FCB)

Фиброцементная плита (FCB) используется с 1900-х годов, когда Людвиг Хатшек впервые смешал 90% цемента и 10% асбестовых волокон с водой. Смесь пропускали через картоноделательную машину для производства асбестоцементных плит. Эта плита широко использовалась в жилищном строительстве до тех пор, пока в 1970-х годах не было обнаружено, что асбестоцементная плита вызывает мезотелиому (редкую форму рака легких), после чего во многих странах ее использование было строго запрещено. FCB является не только самым старым типом цементной плиты, но и наиболее широко используемым и производимым. Его производят 43 компании по всему миру, 48% производителей цементных плит.

Фиброцементная плита состоит из цемента, воды, кремнезема, известняковой муки и волокон, будь то переработанная, синтетическая или целлюлозная масса. Также могут использоваться дополнительные добавки, включая микрокремнезем, метакаолин (Al 2 Si 2 O 5 ), летучую золу, силикат кальция, флокулянты (химические вещества, способствующие коагуляции) и пеногасители.

Прочность FCB зависит от композитных волокон несколькими способами. Синтетические волокна, такие как кевлар или углерод, производят самую прочную доску, которая одновременно влагостойкая и очень дорогая. Волокна целлюлозы могут содержать большое количество сахаров и других органических веществ, которые увеличивают время схватывания цемента и снижают водостойкость плиты, хотя использование крафт-целлюлозы, которая выделяет очень небольшое количество сахара, может помочь в борьбе с этим. Они также могут способствовать увеличению насыщенной массы, плохой стабильности размеров при переходе от мокрого к сухому и более низкой прочности в насыщенном состоянии, что может привести к повреждению при замерзании/оттаивании. Последнее, однако, можно контролировать с помощью соответствующей рецептуры плиты. Волокна из переработанной целлюлозы экологически безопасны и экономичны, но они короче первичных волокон и поэтому производят более прочные плиты.

Фиброцементная плита устойчива к огню, влаге, ударам и гниению, а также имеет малый вес, что делает ее легкой в обращении и транспортировке.

Также можно напечатать эффекты дерева или кирпича непосредственно на нем с помощью пластины, имитирующей текстуру, что сделает его очень декоративным. FCB подходит как для внутренних, так и для наружных работ, включая обшивку фасадов и кровель, кровлю, облицовку, наружные и перегородки, подложку, напольные покрытия и основу для плитки. Проекты сборных домов с использованием FCB можно увидеть в Новой Зеландии, 1 Испания 2 и большая часть Африки, 3 , а в 2007 году Джеймс Харди построил апартаменты Denny Park в Сиэтле, США. 4 Комплексы принадлежат Институту жилищного строительства для малоимущих и сделаны из сочетания металла, Hardieplank и HardiePanel, которые являются экологически чистыми продуктами FCB с 50-летней гарантией.

Также можно напечатать эффекты дерева или кирпича непосредственно на нем с помощью пластины, имитирующей текстуру, что сделает его очень декоративным. FCB подходит как для внутренних, так и для наружных работ, включая обшивку фасадов и кровель, кровлю, облицовку, наружные и перегородки, подложку, напольные покрытия и основу для плитки. Проекты сборных домов с использованием FCB можно увидеть в Новой Зеландии, 1 Испания 2 и большая часть Африки, 3 , а в 2007 году Джеймс Харди построил апартаменты Denny Park в Сиэтле, США. 4 Комплексы принадлежат Институту жилищного строительства для малоимущих и сделаны из сочетания металла, Hardieplank и HardiePanel, которые являются экологически чистыми продуктами FCB с 50-летней гарантией.Для производства фиброцементных плит используются три метода обработки, а именно процесс Hatscheck, процесс экструзии и процесс перлита.

Процесс производства FCB методом Хатчека

Наиболее распространенным методом производства является процесс Хатчека, в ходе которого небеленые целлюлозные волокна повторно измельчаются в воде, а затем очищаются перед смешиванием с цементом, кремнеземом и различными добавками.

Смесь наносится на проволочную подложку, обезвоживается в вакууме и отверждается с образованием листа цементной плиты. Этот процесс воздушной вулканизации хорошо подходит для производства кровельных материалов и всех применений, где листы подвергаются непосредственному воздействию суровых погодных условий. Основными недостатками процесса Hatschek являются большое количество образующихся сточных вод и тот факт, что с его помощью можно производить древесноволокнистые плиты только в виде листов. Усилия по сокращению количества потерянной воды включали установку систем фильтрации или регулирование pH воды для повторного использования. 5

Смесь наносится на проволочную подложку, обезвоживается в вакууме и отверждается с образованием листа цементной плиты. Этот процесс воздушной вулканизации хорошо подходит для производства кровельных материалов и всех применений, где листы подвергаются непосредственному воздействию суровых погодных условий. Основными недостатками процесса Hatschek являются большое количество образующихся сточных вод и тот факт, что с его помощью можно производить древесноволокнистые плиты только в виде листов. Усилия по сокращению количества потерянной воды включали установку систем фильтрации или регулирование pH воды для повторного использования. 5 Производство FCB методом экструзии

Альтернативным методом производства, позволяющим производить трехмерные блоки из фиброцемента с меньшими потерями воды, является процесс экструзии, заимствованный из индустрии пластмасс. Он включает в себя продавливание высоковязкой смеси через формованную головку. Для достижения нужной вязкости требуется множество добавок, включая связующие вещества, диспергаторы и поверхностно-активные вещества, что увеличивает стоимость производства.

Перлитный процесс FCB

Как Knauf, так и Durock компании USG используют разные методологии, требующие включения перлита, природного материала вулканического стекла с высоким содержанием воды. 6 Knauf добавляет вспученный перлит к цементу, раствору кремнезема, загустителю и гидрофобизатору. Затем эта комбинация прессуется в форме, формуется и оставляется для затвердевания. Затем изделие сушится в сушилке.

Цементно-древесноволокнистая плита (WWCB)

Цементно-древесноволокнистая плита (WWCB) была первоначально разработана в 1920 Йозефа Оберлейтнера в Австрии. Его производят 25 компаний по всему миру, что составляет 28% всех компаний по производству цементных плит. Только европейские производители производят более 20 млн м 2 /год WWCB.

WWCB включает волокна древесной шерсти, цемент, воду, солевой раствор и (дополнительно) добавки для улучшения свойств. Хотя отдельные рецепты варьируются в зависимости от компании, обычно соотношение древесной шерсти (по сухому весу), цемента и воды составляет 1:2:1.

Сама древесная шерсть изготавливается из древесины хвойных пород, как правило, промышленно выращенной сосны FSC, ели, эвкалипта или тополя. Бревна валят, окорывают и сушат в течение нескольких месяцев, чтобы уменьшить влажность и содержание сахара за счет естественного брожения. Высокое содержание сахара препятствует отверждению цемента в процессе производства. Затем древесина измельчается на волокна длиной 25 см, толщиной примерно 0,35 мм и шириной 1–5 мм в зависимости от области применения готовой доски. В США древесная шерсть известна как Excelsior.

Сама древесная шерсть изготавливается из древесины хвойных пород, как правило, промышленно выращенной сосны FSC, ели, эвкалипта или тополя. Бревна валят, окорывают и сушат в течение нескольких месяцев, чтобы уменьшить влажность и содержание сахара за счет естественного брожения. Высокое содержание сахара препятствует отверждению цемента в процессе производства. Затем древесина измельчается на волокна длиной 25 см, толщиной примерно 0,35 мм и шириной 1–5 мм в зависимости от области применения готовой доски. В США древесная шерсть известна как Excelsior.WWCB характеризуется открытой матрицей и очень низкой плотностью (350 — 570 кг/м 3 ). Небольшой вес WWCB упрощает обращение и удешевляет транспортировку. WWCB устойчив к огню, влаге, мокрой и сухой гнили, вредителям, термитам и грибкам.

WWCB в основном используется внутри помещений для отделки, подложки и изоляции (тепловой и акустической), но также находит применение в постоянной опалубке и кровле. Строительство недорогого жилья в развивающихся странах является основным применением WWCB.

Одним из таких примеров является «Проект Климатекс», который был предпринят в 1980 — 1982, Порту-Алегри, Бразилия. 7 Было построено более 7000 недорогих домов, которые, как сообщается, являются очень универсальными из-за их относительно легкого расширения и ремонта в более поздние сроки. Последующие проверки в 2010 году также признали их впечатляюще долговечными.

Одним из таких примеров является «Проект Климатекс», который был предпринят в 1980 — 1982, Порту-Алегри, Бразилия. 7 Было построено более 7000 недорогих домов, которые, как сообщается, являются очень универсальными из-за их относительно легкого расширения и ремонта в более поздние сроки. Последующие проверки в 2010 году также признали их впечатляюще долговечными.Первоначально производство WWCB было относительно простым, и большая часть работы выполнялась вручную большим количеством рабочих. В некоторых странах, в том числе на Филиппинах, WWCB до сих пор производится таким образом в относительно небольших масштабах. В 1960 Браун и Шнайдер (Германия) разработали надежную машину для измельчения древесной шерсти для использования на крупных предприятиях, что положило начало безопасному полуавтоматическому производству. Также в 1960 году Джерри ван Элтен из Голландии, основатель производителя оборудования Eltomation, оптимизировал производственный процесс WWCB, чтобы обеспечить равномерное распределение смеси с использованием непрерывно движущихся форм, что значительно улучшило качество продукта из цементных плит.

Van Elten можно считать «инициатором» всей отрасли производства древесно-цементных плит. Совсем недавно Eltomation заново изобрела процесс измельчения с помощью полностью автоматизированной машины для производства древесной шерсти Eltomatic CVS-16, производительность которой составляет около 4000 кг/час. В настоящее время на заводах WWCB по всему миру работает около 30 машин для производства древесной шерсти Eltomatic CVS-16.

Van Elten можно считать «инициатором» всей отрасли производства древесно-цементных плит. Совсем недавно Eltomation заново изобрела процесс измельчения с помощью полностью автоматизированной машины для производства древесной шерсти Eltomatic CVS-16, производительность которой составляет около 4000 кг/час. В настоящее время на заводах WWCB по всему миру работает около 30 машин для производства древесной шерсти Eltomatic CVS-16.Современный производственный процесс начинается с измельчения сухой древесины в древесную вату, которую затем погружают в 2-4% раствор силиката натрия. Древесная шерсть, цемент и вода смешиваются и затем распределяются по формам. Пресс для штабелирования оказывает давление, после чего на 24 часа наносится бетонный груз для улучшения сцепления, что также приводит к частичному окаменению древесных волокон, повышая влагостойкость. Полученную плиту оставляют на 10 дней, чтобы цемент полностью застыл, и, наконец, обрезают и обрабатывают в соответствии со спецификацией.

Цементно-стружечная плита (CBPB)

Цементно-стружечная плита (CBPB) была впервые произведена швейцарской компанией Durisol в 1970 году под торговой маркой Duripanel. Первоначально это был чрезвычайно популярный продукт из-за гонки по замене асбестовых плит. Хотя Durisol изначально была одной организацией, теперь она разделена на региональные компании, такие как Durisol UK. Durisol теперь является фирменным продуктом, который продается независимыми компаниями по всему миру. CBPB в настоящее время производится 16 производителями по всему миру, что составляет 18% мировых производителей цементных плит. Спрос не сильно изменился с момента его первоначального выхода на рынок.

CBPB состоит из цемента (60%), древесной стружки (20% по сухому весу) и воды (20%). Также могут быть добавлены небольшие количества добавок для улучшения времени схватывания цемента. Предыдущие проценты являются приблизительными, поскольку фактический рецепт сильно различается между компаниями.

Например, цементно-стружечная плита Versaroc (производимая Mayapple Corporation) содержит 71% портландцемента, 19% древесных частиц, 9% воды и 1% связующего вещества.

Например, цементно-стружечная плита Versaroc (производимая Mayapple Corporation) содержит 71% портландцемента, 19% древесных частиц, 9% воды и 1% связующего вещества.CBPB имеет типичную плотность 1250 — 1400 кг/м 3 . Относительно высокая плотность снижает гибкость платы и требует предварительного сверления отверстий для крепления. Этот тип плиты обладает относительно высокими свойствами расширения и усадки при воздействии влаги из-за высокого содержания древесины. Высокий уровень pH (11) делает его чрезвычайно прочным и устойчивым к насекомым-древоточцам и грибкам. ЦСП также имеет высокий уровень огнестойкости.

Применение цементно-стружечных плит сильно различается в разных странах из-за различий в культурах и строительных нормах. В Западной Европе и России он используется для производства крупногабаритных полых элементов сборного домостроения, которые после сборки доставляются на строительную площадку и заливаются бетоном. В Японии, которая может похвастаться очень развитой промышленностью CBPB, тенденция к использованию CBPB для замены традиционной деревянной наружной облицовки получила полную поддержку правительства после серии городских пожаров.

Доска окрашена и имеет тиснение с различными декоративными покрытиями для создания привлекательных зданий. В США популярными приложениями CBPB являются софиты (поддерживающие основания, например, под арками, наличники, карнизы и карнизы), потолки, крыши и модульные строительные конструкции. Глобальные области применения включают производство огнеупорной и влагостойкой мебели и несъемной опалубки для бетонных полов и стен.

Доска окрашена и имеет тиснение с различными декоративными покрытиями для создания привлекательных зданий. В США популярными приложениями CBPB являются софиты (поддерживающие основания, например, под арками, наличники, карнизы и карнизы), потолки, крыши и модульные строительные конструкции. Глобальные области применения включают производство огнеупорной и влагостойкой мебели и несъемной опалубки для бетонных полов и стен.Существует два производственных процесса, Bison и Eltomation, для цементно-стружечных плит, каждый из которых позволяет производить разные типы плит. Производственные предприятия, как правило, сами производят древесную стружку собственными силами либо путем измельчения купленной щепы бумажной фабрики с помощью молотковых дробилок, стружечных станков с ножевыми кольцами, рафинеров и сит, либо непосредственно из бревен с использованием барабанного стружечного станка и рафинера для обработки.

Производство CBPB на заводе Bison

Процесс Bison производит CBPB, который состоит из одного или двух слоев толстой плиты, изготовленной из крупных частиц, между двумя более тонкими слоями плиты, изготовленной из мелких частиц.

Таким образом, на заводах Bison используются два отдельных смесителя. Слои мелких частиц распределяются воздушным потоком, а слои крупных частиц распределяются механически.

Таким образом, на заводах Bison используются два отдельных смесителя. Слои мелких частиц распределяются воздушным потоком, а слои крупных частиц распределяются механически.Установки Bison могут стать все более дефицитными в производстве цементных плит, так как Bison была приобретена в 1996 году компанией Kvaerner AS из Осло, а производство было остановлено. Доска Bison до сих пор производится несколькими компаниями, в том числе индийской NCL Industries Ltd. В 1999 году семья Гретен, которая первоначально владела Bison, основала Binos GmbH. Бинос производит линии MDF/HDF, OSB и OPB в дополнение к новым и усовершенствованным установкам Combi-System CBPB. Новые заводы имеют улучшенные мощности и улучшенное качество продукции по сравнению с устаревшими заводами Bison, для которых он также предоставляет обновления и модификации. 8

Производство CBPB на заводе Eltomation

Процесс Eltomation производит CBPB, типичным примером которого являются мелкие поверхностные частицы, которые постепенно превращаются в крупные частицы в центре и мелкие частицы на другой стороне.

В установках Eltomation используется один большой смеситель и две механические раздаточные машины, расположенные друг напротив друга. Они распределяют комбинацию мелких и крупных частиц в процессе распределения, отделяя мелкие от крупных в соответствии с текущим положением доски.

В установках Eltomation используется один большой смеситель и две механические раздаточные машины, расположенные друг напротив друга. Они распределяют комбинацию мелких и крупных частиц в процессе распределения, отделяя мелкие от крупных в соответствии с текущим положением доски.Eltomation больше не производит заводы CBPB, хотя и модернизирует существующие заводы. Источники в Eltomation утверждают, что это связано с улучшенными альтернативами, обеспечиваемыми комбинацией WWCB и WSCB, с точки зрения стоимости завода и гибкости в ассортименте продукции.

Древесно-стружечная цементная плита (WSCB)

Древесно-стружечная цементная плита (WSCB) была разработана в 2000 году компанией Eltomation и продается под торговой маркой EltoBoard. Несмотря на то, что существует WSCB без EltoBoard, например изготовленный вручную на Филиппинах для жилищного строительства (также известный как цементная плита из древесной шерсти высокой плотности, HDWWCB), эта плита более сравнима с WWCB с точки зрения ударопрочности и прочности.

Поэтому ссылки на WSCB здесь следует рассматривать только как ссылки на WSCB типа EltoBoard.

Поэтому ссылки на WSCB здесь следует рассматривать только как ссылки на WSCB типа EltoBoard.WSCB — наименее распространенный тип цементной плиты, на момент публикации выпускалось всего шесть производителей. Хотя две компании в Китае обладают заводами, способными производить WSCB, на сегодняшний день они использовались в основном для производства WWCB низкой плотности с момента их строительства. Учитывая, что WSCB все еще относительно новичок на рынке, все больше производителей могут добавить WSCB в свой репертуар в ближайшие годы.

Основная смесь, необходимая для производства WSCB, почти такая же, как и WWCB, а именно смесь древесных волокон, цемента и воды в соотношении 1:2:1 (по сухому весу). 9 Использование добавок при производстве WSCB также является обычным явлением. Плита из древесно-стружечного цемента отличается от плиты из древесно-волокнистого цемента в основном плотностью, которая является результатом изменения производственного процесса и древесных волокон.

Примечательно, что древесные волокна в WSCB тоньше и шире, чем те, которые используются в производстве WWCB.

Примечательно, что древесные волокна в WSCB тоньше и шире, чем те, которые используются в производстве WWCB.WSCB обладает устойчивостью к огню, влаге, грибкам, ударам и насекомым. Как плита средней плотности (1100 кг/м 3 ) она обладает удивительно высокой прочностью. WSCB был тщательно изучен, и для оценки его свойств был проведен обширный научный анализ. Терри Брэди, консультант с Аляски по вопросам освоения и сохранения природных ресурсов, провел всесторонние испытания на долговечность и устойчивость WSCB: 10 «Результаты были очень впечатляющими. Образцы были практически неразрушимы в обычных суровых условиях окружающей среды (снег, дождь, ветер, мороз, солнечное УФ, кипячение и воздействие пламени). Только продолжительное горячее пламя разрушило образцы.» Брейди добавил, что не было никаких изменений размеров или поглощения влаги, а также разложения насекомыми или грибками.

Применение WSCB включает полы и подложки, огнестойкие конструкции, кровельные покрытия, наружную обшивку, черепицу и сланец, наружные и перегородки, постоянные опалубки и сборные дома.

Его влагостойкость делает его идеальным для использования на открытом воздухе, что делает WSCB идеальным универсальным строительным материалом. Как и WWCB, плиты из древесно-стружечного цемента обычно используются для строительства недорогого жилья в развивающихся странах. Его высокая ударопрочность делает его особенно привлекательным материалом в странах с неустойчивой погодой, в том числе подверженных ураганам и торнадо. Такие проекты были реализованы на Филиппинах, где дома WSCB, построенные в партнерстве с Eltomation, выдержали ураганы со скоростью 250 км/ч. 11

Его влагостойкость делает его идеальным для использования на открытом воздухе, что делает WSCB идеальным универсальным строительным материалом. Как и WWCB, плиты из древесно-стружечного цемента обычно используются для строительства недорогого жилья в развивающихся странах. Его высокая ударопрочность делает его особенно привлекательным материалом в странах с неустойчивой погодой, в том числе подверженных ураганам и торнадо. Такие проекты были реализованы на Филиппинах, где дома WSCB, построенные в партнерстве с Eltomation, выдержали ураганы со скоростью 250 км/ч. 11 Процесс производства WSCB почти идентичен процессу производства WWCB, но требует использования дополнительного прижимного пресса для приложения большего давления для производства картона более высокой плотности. Таким образом, установка WSCB также может использоваться для производства WWCB низкой плотности.

Мировые производители цементных плит

На рис. 2 показано глобальное распределение 90 производителей цементных плит.

В Европе насчитывается 38 производителей, шесть из которых расположены в Германии и три в Дании. Примечательно, что очень большое количество (15) компаний находится в Великобритании, что удивительно, учитывая небольшое количество производителей цемента в Великобритании. В Северной и Южной Америке также имеется большое количество (20) производителей цементных плит, большинство из которых расположены в Северной Америке, хотя в Бразилии и Чили есть по одному производителю. Напротив, в Азии, на Ближнем Востоке и в Африке насчитывается 22 производителя. Тот факт, что в Китае всего пять компаний по производству цементных плит, весьма удивителен, учитывая его доминирующее положение в цементной промышленности. Однако это количество может быстро увеличиться в течение следующих нескольких лет, учитывая, что с 2010 года Eltomation установила шесть новых заводов WWCB/WSCB в Китае9.0003

В Европе насчитывается 38 производителей, шесть из которых расположены в Германии и три в Дании. Примечательно, что очень большое количество (15) компаний находится в Великобритании, что удивительно, учитывая небольшое количество производителей цемента в Великобритании. В Северной и Южной Америке также имеется большое количество (20) производителей цементных плит, большинство из которых расположены в Северной Америке, хотя в Бразилии и Чили есть по одному производителю. Напротив, в Азии, на Ближнем Востоке и в Африке насчитывается 22 производителя. Тот факт, что в Китае всего пять компаний по производству цементных плит, весьма удивителен, учитывая его доминирующее положение в цементной промышленности. Однако это количество может быстро увеличиться в течение следующих нескольких лет, учитывая, что с 2010 года Eltomation установила шесть новых заводов WWCB/WSCB в Китае9.0003Наверняка есть несколько компаний по всему миру, которые не имеют отдельных веб-сайтов и поэтому не представлены на Рисунке 2.

Кроме того, небольшие частные компании, которые поставляют цементные плиты исключительно местным клиентам, также могут быть не представлены.

Кроме того, небольшие частные компании, которые поставляют цементные плиты исключительно местным клиентам, также могут быть не представлены.Производство цементных плит

Возможности для расширения отрасли значительны, поскольку сырье доступно в большинстве стран на месте. Существует также острая потребность в долговечных строительных изделиях, учитывая постоянно увеличивающуюся численность населения в большинстве стран, особенно в странах, подверженных сильным стихийным бедствиям.

Медленное восстановление мировой экономики, как сообщается в базе данных МВФ «Перспективы развития мировой экономики» (см. Таблицу 2), отражается в постепенном улучшении состояния мировой строительной отрасли после финансового кризиса 2008 года. Международные производители цемента подтвердили эти выводы. . Строительные стартапы в США растут более высокими темпами по сравнению с прошлыми годами, 12 , в то время как несколько компаний, в том числе James Hardie, наращивают мощности по производству плит в странах АСЕАН в ожидании улучшения ситуации в азиатской строительной отрасли.

Большинство крупных производителей цементных плит являются частными компаниями, которые не публикуют финансовые отчеты, что ограничивает анализ деятельности компании. Однако, по многим оценкам, предприятия продолжают выходить на новые рынки и наращивать производственные мощности, что свидетельствует о восстановлении рынка. Те компании, которые публикуют годовые отчеты, описывают очень многообещающие результаты. Например, Джеймс Харди сообщил об увеличении объемов продаж FCB на 12% в годовом исчислении в США и Европе в 2013 финансовом году и незначительном увеличении (0,004%) в Азии.

Регион 2011 2012 2013 2014 Глобальный 3,2 3,7 2,9 3,6 Новые и развивающиеся 6,4 5.  1

14,5 5.1 Расширенный 1,6 1,2 1,2 2,0 Выше — Таблица 2: Экономический рост по регионам (%). Источник: Базы данных МВФ «Перспективы развития мировой экономики».

Экологические проблемы

Дополнительные стимулы, которые могут увеличить использование цементных плит, включают все более строгие экологические политики, проводимые во всем мире. Сокращение CO 9039Такие организации, как The Cement Sustainability Initiative (CSI), призывают к выбросам 4 2 и увеличению использования низкоуглеродистых цементных продуктов. 24 компании, участвующие в CSI, сообщили о снижении выбросов CO 2 при производстве цемента на 17% с 756 кг/т в 1990 г. до 629 кг/т в 2011 г. заранее, выбросы CO 2 от производства цемента останутся относительно высокими. Об этом также свидетельствует недавнее заявление Сембюро о том, что 75-процентное «закрытие разрыва» в сокращении выбросов к 2025 году недостижимо.

13

13 Поскольку цементная плита содержит меньшее количество цемента и потенциально опасных химических веществ по сравнению с бетоном, она является отличной экологически чистой альтернативой низкоуглеродному цементу.

Ссылки

1. Среда обитания для человечества, «Избранная программа для Азии и Тихого океана: Новая Зеландия», http://www.habitat.org/lc/gv/catalog/ap/newzealand_focus.aspx.

2. Гудвин, А., «АБАТОН представляет минималистский сборный микродом в Испании», http://inhabitat.com/abaton-debuts-minimal-hypoallergenic-prefab-housing-in-spain/abaton-prefab-8/ .

3. Технология сборных домов, http://prefabs.co.za/project-gallery/.

4. Электронный информационный бюллетень Джеймса Харди, «Проект доступного жилья получил одобрение за экологичный и стильный дизайн», http://www.jameshardie.com/streetscapes/streetscapes_vol20_b.php, ноябрь 2007 г.

5. Джокан, Дж. А., «Экологически безопасные цементные изделия, рецептуры, способы изготовления и применения», патент WO 2010151450 A1, 2010.

6. Козловски Т., «Способ изготовления пористого структурного элемента», EP 1367189Патент B1, 2008 г.

7. Ван Элтен, И. Е. Дж., «Промышленное жилье в 80-е годы», презентация на 3-й Международной конференции по использованию сборных строительных элементов, Орландо, 1982 г.

8. Wood Based Panels International, «Строительство будущее на прочном фундаменте», http://www.wbpionline.com/features/building-the-future-on-strong-foundations/, январь 2013 г.

практически закрытая поверхность и производственный процесс», US 20130251951 Патент A1, 2013.

10. ван Элтен, И. Е. Дж., «Цементно-стружечная плита (CBPB) и древесно-стружечная плита (EltoBoard): производство, свойства и применение», презентация на 10-й Международной конференции по волокнистым композитам, Сан-Паулу, 2006.

11. Ван Элтен, И. Э. Дж., «Инновации в производстве цементно-стружечных плит и древесноволокнистых цементных плит», лекция на 5-й Международной конференции по волокнистым композитам, Вашингтон, 1996.

Также можно напечатать эффекты дерева или кирпича непосредственно на нем с помощью пластины, имитирующей текстуру, что сделает его очень декоративным. FCB подходит как для внутренних, так и для наружных работ, включая обшивку фасадов и кровель, кровлю, облицовку, наружные и перегородки, подложку, напольные покрытия и основу для плитки. Проекты сборных домов с использованием FCB можно увидеть в Новой Зеландии, 1 Испания 2 и большая часть Африки, 3 , а в 2007 году Джеймс Харди построил апартаменты Denny Park в Сиэтле, США. 4 Комплексы принадлежат Институту жилищного строительства для малоимущих и сделаны из сочетания металла, Hardieplank и HardiePanel, которые являются экологически чистыми продуктами FCB с 50-летней гарантией.

Также можно напечатать эффекты дерева или кирпича непосредственно на нем с помощью пластины, имитирующей текстуру, что сделает его очень декоративным. FCB подходит как для внутренних, так и для наружных работ, включая обшивку фасадов и кровель, кровлю, облицовку, наружные и перегородки, подложку, напольные покрытия и основу для плитки. Проекты сборных домов с использованием FCB можно увидеть в Новой Зеландии, 1 Испания 2 и большая часть Африки, 3 , а в 2007 году Джеймс Харди построил апартаменты Denny Park в Сиэтле, США. 4 Комплексы принадлежат Институту жилищного строительства для малоимущих и сделаны из сочетания металла, Hardieplank и HardiePanel, которые являются экологически чистыми продуктами FCB с 50-летней гарантией. Смесь наносится на проволочную подложку, обезвоживается в вакууме и отверждается с образованием листа цементной плиты. Этот процесс воздушной вулканизации хорошо подходит для производства кровельных материалов и всех применений, где листы подвергаются непосредственному воздействию суровых погодных условий. Основными недостатками процесса Hatschek являются большое количество образующихся сточных вод и тот факт, что с его помощью можно производить древесноволокнистые плиты только в виде листов. Усилия по сокращению количества потерянной воды включали установку систем фильтрации или регулирование pH воды для повторного использования. 5

Смесь наносится на проволочную подложку, обезвоживается в вакууме и отверждается с образованием листа цементной плиты. Этот процесс воздушной вулканизации хорошо подходит для производства кровельных материалов и всех применений, где листы подвергаются непосредственному воздействию суровых погодных условий. Основными недостатками процесса Hatschek являются большое количество образующихся сточных вод и тот факт, что с его помощью можно производить древесноволокнистые плиты только в виде листов. Усилия по сокращению количества потерянной воды включали установку систем фильтрации или регулирование pH воды для повторного использования. 5

Сама древесная шерсть изготавливается из древесины хвойных пород, как правило, промышленно выращенной сосны FSC, ели, эвкалипта или тополя. Бревна валят, окорывают и сушат в течение нескольких месяцев, чтобы уменьшить влажность и содержание сахара за счет естественного брожения. Высокое содержание сахара препятствует отверждению цемента в процессе производства. Затем древесина измельчается на волокна длиной 25 см, толщиной примерно 0,35 мм и шириной 1–5 мм в зависимости от области применения готовой доски. В США древесная шерсть известна как Excelsior.

Сама древесная шерсть изготавливается из древесины хвойных пород, как правило, промышленно выращенной сосны FSC, ели, эвкалипта или тополя. Бревна валят, окорывают и сушат в течение нескольких месяцев, чтобы уменьшить влажность и содержание сахара за счет естественного брожения. Высокое содержание сахара препятствует отверждению цемента в процессе производства. Затем древесина измельчается на волокна длиной 25 см, толщиной примерно 0,35 мм и шириной 1–5 мм в зависимости от области применения готовой доски. В США древесная шерсть известна как Excelsior. Одним из таких примеров является «Проект Климатекс», который был предпринят в 1980 — 1982, Порту-Алегри, Бразилия. 7 Было построено более 7000 недорогих домов, которые, как сообщается, являются очень универсальными из-за их относительно легкого расширения и ремонта в более поздние сроки. Последующие проверки в 2010 году также признали их впечатляюще долговечными.

Одним из таких примеров является «Проект Климатекс», который был предпринят в 1980 — 1982, Порту-Алегри, Бразилия. 7 Было построено более 7000 недорогих домов, которые, как сообщается, являются очень универсальными из-за их относительно легкого расширения и ремонта в более поздние сроки. Последующие проверки в 2010 году также признали их впечатляюще долговечными.

Например, цементно-стружечная плита Versaroc (производимая Mayapple Corporation) содержит 71% портландцемента, 19% древесных частиц, 9% воды и 1% связующего вещества.

Например, цементно-стружечная плита Versaroc (производимая Mayapple Corporation) содержит 71% портландцемента, 19% древесных частиц, 9% воды и 1% связующего вещества. Доска окрашена и имеет тиснение с различными декоративными покрытиями для создания привлекательных зданий. В США популярными приложениями CBPB являются софиты (поддерживающие основания, например, под арками, наличники, карнизы и карнизы), потолки, крыши и модульные строительные конструкции. Глобальные области применения включают производство огнеупорной и влагостойкой мебели и несъемной опалубки для бетонных полов и стен.

Доска окрашена и имеет тиснение с различными декоративными покрытиями для создания привлекательных зданий. В США популярными приложениями CBPB являются софиты (поддерживающие основания, например, под арками, наличники, карнизы и карнизы), потолки, крыши и модульные строительные конструкции. Глобальные области применения включают производство огнеупорной и влагостойкой мебели и несъемной опалубки для бетонных полов и стен. Таким образом, на заводах Bison используются два отдельных смесителя. Слои мелких частиц распределяются воздушным потоком, а слои крупных частиц распределяются механически.

Таким образом, на заводах Bison используются два отдельных смесителя. Слои мелких частиц распределяются воздушным потоком, а слои крупных частиц распределяются механически. В установках Eltomation используется один большой смеситель и две механические раздаточные машины, расположенные друг напротив друга. Они распределяют комбинацию мелких и крупных частиц в процессе распределения, отделяя мелкие от крупных в соответствии с текущим положением доски.

В установках Eltomation используется один большой смеситель и две механические раздаточные машины, расположенные друг напротив друга. Они распределяют комбинацию мелких и крупных частиц в процессе распределения, отделяя мелкие от крупных в соответствии с текущим положением доски. Поэтому ссылки на WSCB здесь следует рассматривать только как ссылки на WSCB типа EltoBoard.

Поэтому ссылки на WSCB здесь следует рассматривать только как ссылки на WSCB типа EltoBoard. Примечательно, что древесные волокна в WSCB тоньше и шире, чем те, которые используются в производстве WWCB.

Примечательно, что древесные волокна в WSCB тоньше и шире, чем те, которые используются в производстве WWCB. Его влагостойкость делает его идеальным для использования на открытом воздухе, что делает WSCB идеальным универсальным строительным материалом. Как и WWCB, плиты из древесно-стружечного цемента обычно используются для строительства недорогого жилья в развивающихся странах. Его высокая ударопрочность делает его особенно привлекательным материалом в странах с неустойчивой погодой, в том числе подверженных ураганам и торнадо. Такие проекты были реализованы на Филиппинах, где дома WSCB, построенные в партнерстве с Eltomation, выдержали ураганы со скоростью 250 км/ч. 11

Его влагостойкость делает его идеальным для использования на открытом воздухе, что делает WSCB идеальным универсальным строительным материалом. Как и WWCB, плиты из древесно-стружечного цемента обычно используются для строительства недорогого жилья в развивающихся странах. Его высокая ударопрочность делает его особенно привлекательным материалом в странах с неустойчивой погодой, в том числе подверженных ураганам и торнадо. Такие проекты были реализованы на Филиппинах, где дома WSCB, построенные в партнерстве с Eltomation, выдержали ураганы со скоростью 250 км/ч. 11  В Европе насчитывается 38 производителей, шесть из которых расположены в Германии и три в Дании. Примечательно, что очень большое количество (15) компаний находится в Великобритании, что удивительно, учитывая небольшое количество производителей цемента в Великобритании. В Северной и Южной Америке также имеется большое количество (20) производителей цементных плит, большинство из которых расположены в Северной Америке, хотя в Бразилии и Чили есть по одному производителю. Напротив, в Азии, на Ближнем Востоке и в Африке насчитывается 22 производителя. Тот факт, что в Китае всего пять компаний по производству цементных плит, весьма удивителен, учитывая его доминирующее положение в цементной промышленности. Однако это количество может быстро увеличиться в течение следующих нескольких лет, учитывая, что с 2010 года Eltomation установила шесть новых заводов WWCB/WSCB в Китае9.0003

В Европе насчитывается 38 производителей, шесть из которых расположены в Германии и три в Дании. Примечательно, что очень большое количество (15) компаний находится в Великобритании, что удивительно, учитывая небольшое количество производителей цемента в Великобритании. В Северной и Южной Америке также имеется большое количество (20) производителей цементных плит, большинство из которых расположены в Северной Америке, хотя в Бразилии и Чили есть по одному производителю. Напротив, в Азии, на Ближнем Востоке и в Африке насчитывается 22 производителя. Тот факт, что в Китае всего пять компаний по производству цементных плит, весьма удивителен, учитывая его доминирующее положение в цементной промышленности. Однако это количество может быстро увеличиться в течение следующих нескольких лет, учитывая, что с 2010 года Eltomation установила шесть новых заводов WWCB/WSCB в Китае9.0003 Кроме того, небольшие частные компании, которые поставляют цементные плиты исключительно местным клиентам, также могут быть не представлены.

Кроме того, небольшие частные компании, которые поставляют цементные плиты исключительно местным клиентам, также могут быть не представлены.

1

1 13

13