Производство фиброцементных плит: Производство фасадных панелей | ГК Фасадные решения

Линия для производства фиброцементных панелей, SINIPOWER цена 74 246 662 руб

Описание

Применение фиброцементной плиты Фасадный сайдинг,Номер ( ванная комната) перегородки, акустические потолки , стеновые панели, композитные панели стены , наружные рекламные щиты , металлургия, электрическая изоляционные панели. Коммерческие здания:развлекательные центры , торговые центры, отели Промышленные здания : заводы, склады , тоннели Жилищное строительство : новые дома , ремонт дома Общественные места : больницы , театры , вокзалы

Связаться с продавцом

Водонепроницаемость:в воздухе и окружающей среды высокой влажности , может поддерживать стабильную работу, Не прогибаться или деформироваться .

Изоляция: низкая теплопроводность , хорошие теплоизоляционные свойства .

Экономический вид: легкий, эффективно снижая стоимость техники и украшения; однородный вид цвета, гладкую поверхность, может непосредственно использовать в здание поверхности цвета униформе,безопасный и безвредный.

Механическая обработка и хорошие показатели второй украшения:Может быть проводить распиловку, сверление, гравировку, буровые ногти , заканчивая реальная ситуация , паста плитка, настенные покрытия и другие материалы

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

желездорожная и морская перевозка

Связаться с продавцомОбзор технологий производства плит из фиброцемента

- Подробности

- Создано 12.

12.2017 10:03

12.2017 10:03

Чтобы больше узнать об особенностях производства фиброцементных плит, мы обратились к ведущему специалисту в этой области, президенту компании «Wehrhahn» Клаусу Боннеману.

Справка: Компания «Wehrhahn» широко известна на российском рынке, прежде всего, как поставщик оборудования для производства газобетона. Достаточно сказать, что более трети всего российского газобетона произведено именно на оборудовании этой марки. Однако основное направление компании – выпуск оборудования для производства фиброцементных плит.

Еще в 30-годах прошлого века «Wehrhahn» начал создавать заводы для производства фиброцемента. До 80-х годов выпуск фиброцемента предполагал использование асбеста. В конце века компания перешла на безасбестную технологию, которая применяется до сих пор. На сегодняшний день количество оборудованных «Wehrhahn» заводов уже превышает 200.

Вопрос: Каким технологиям производства фиброцемента отдают предпочтение сегодня в странах Европы?

Клаус Боннеман: Основная масса заводов в Европе сегодня работает по технологии, созданной Людвигом Хачеком.

Также очень популярна технология «Flow on», особенно для выпуска специализированных плит с различными добавками. Подобный метод непосредственной подачи фиброцемента на производственное полотно отлично подходит для выпуска жаропрочных плит с добавлением перлита, эффектных блестящих панелей с добавлением слюды, а также для производства прокрашенных в массе плит.

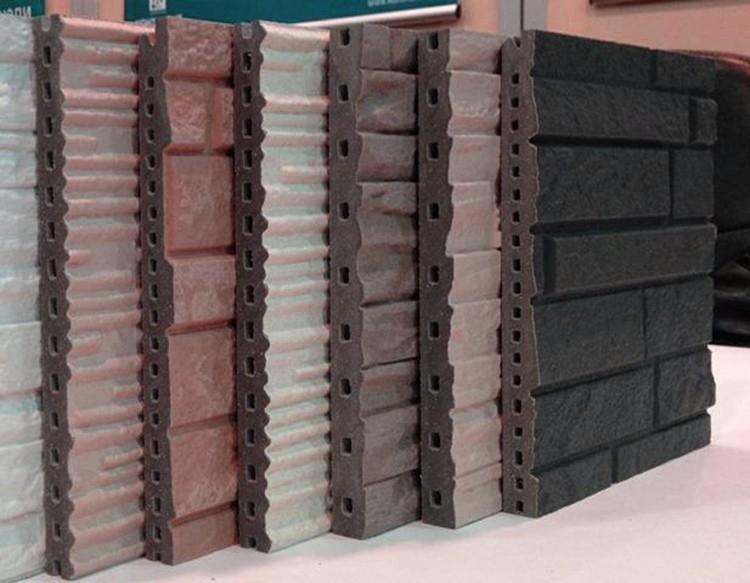

Технология экструзии применяется для выпуска толстых и тяжелых фасадных панелей, например «под кирпич» или натуральный камень. Благодаря значительной толщине фиброцементная плита может иметь самую разную фактуру поверхности, в том числе с глубокими пазами и бороздами. Интересно, что особенно популярной такая методика стала в Японии. В Стране Восходящего Солнца из-за высокой сейсмической активности запрещено строительство зданий из кирпича и других подобных материалов. А толстые фиброцементные панели позволяют японцам легко придать своим строениями декоративный облик.

Интересно, что особенно популярной такая методика стала в Японии. В Стране Восходящего Солнца из-за высокой сейсмической активности запрещено строительство зданий из кирпича и других подобных материалов. А толстые фиброцементные панели позволяют японцам легко придать своим строениями декоративный облик.

Вопрос: Какая именно технология используется Вашей компанией?

Клаус Боннеман: Мы используем на производстве машину Хачека. В составе фиброцементной плиты волокна целлюлозы, песок и цемент. Все эти компоненты строго дозируются, и к ним добавляется определенное количество воды. Фиброцементная смесь попадает в емкости с вращающимися цилиндрами из сетки, на которой остаются твердые частицы. Слой фиброцемента толщиной около 0,2 мм наносится на производственное полотно, которое поступает на формовочный вал. Здесь слои полотна уплотняются и по достижении нужной толщины лист фиброцемента отрезается.

Только что произведенный фиброцементный лист режется на стандартные размеры. Также можно изготавливать плиты по индивидуальным размерам. Обычно резка таких изделий производится уже «на сухую» после затвердевания изделия. Нарезанные свежие листы укладываются в штабеля и сушатся воздушным путем (от 2-х недель до месяца) или отправляются в автоклав, где твердеют уже через 12 часов.

Также можно изготавливать плиты по индивидуальным размерам. Обычно резка таких изделий производится уже «на сухую» после затвердевания изделия. Нарезанные свежие листы укладываются в штабеля и сушатся воздушным путем (от 2-х недель до месяца) или отправляются в автоклав, где твердеют уже через 12 часов.

Для получения особо прочных фиброцементных плит перед сушкой листы отправляют под пресс. Штабели прокладывают листами стали и уплотняют. Подобное воздействие позволяет сделать плиту максимально плотной и прочной. К тому же прессование закрывает большую часть пор в материале, так что он становится практически влагонепроницаемым. Кроме того с помощью пресса можно получить фиброцемент с фактурной поверхностью, например, под натуральный камень или деревянные доски. Для этого достаточно проложить штабели листами с необходимым рельефом.

Производство Фиброцемента — Как Производят Фиброцемент?

Современный рынок строительных материалов – это соревнование качества,

красоты и сервиса. Все вышеперечисленные параметры, как никогда лучше, подходят

под описание нового поколения композита. Что мы должны знать про фиброцемент,

производство и саму технологию изготовления? Какие его свойства привлекают

тысячи компаний по всему миру? Подробнее об универсальном и высокотехнологичном

материале для строительства – в нашей статье.

Все вышеперечисленные параметры, как никогда лучше, подходят

под описание нового поколения композита. Что мы должны знать про фиброцемент,

производство и саму технологию изготовления? Какие его свойства привлекают

тысячи компаний по всему миру? Подробнее об универсальном и высокотехнологичном

материале для строительства – в нашей статье.

Как Все Начиналось

Фиброцемент изготавливается по технологическому регламенту, разработанному на основе европейского стандарта. Данный строительный материал состоит из цемента, кварцевого песка и древесной массы.

После того, как в 1970-х годах стала известна опасность вдыхания асбеста, в

Нидерюрнене была введена широкая исследовательская программа для поиска замены

последнего. Первые испытания и первоначальное производство были проведены в

период с 1981 по 1989 год. С 1 мая 1990 года все продукты для строительства

зданий, произведенные на фабриках в Нидерернене и Пайерне, не содержали

асбеста. Отныне, целью стало изготовить легкий и прочный строительный материал.

Фиброцемент: Технология Производства

Основным сырьем для производства строительного материала нового поколения являются цемент, синтетические волокна, целлюлоза (термин, используемый для волокнистой массы, возникающей при химическом разложении растительных волокон) и вода. К этому добавляются цветные пигменты. Но какова технология производства фиброцемента?

Фиброцементный лист на 85% состоит из волокон целлюлозы, песка и цемента. Все перечисленные компоненты точно дозируются и перемешиваются с водой до получения однородной смеси. Сначала тюки с целлюлозой растворяют в воде и измельчают до желаемой крупности. Эта суспензия добавляется в целлюлозу и синтетические волокна. Смесь готовят в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, которые удерживают ингредиенты вместе. Наконец, цемент добавляется в интенсивный миксер.

После этого, он переносится на производственное сукно, а затем, на формовочный вал. Здесь, слои собираются и уплотняются до тех пор, пока фиброцементный лист не достигнет толщины в 6-8 мм. Панельный станок является сердцем производственного объекта. Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр рулона форматирования определяет длину листа, которая достигает исходного формата с помощью соответствующего режущего лезвия.

Разрезанные листы

автоматически штабелируются и отправляются на твердение (воздушное или

автоклавное). Первое – длиться от двух до четырех недель, а процесс интенсивного

автоклавного твердения занимает от 2 до 12 часов. В состав волокнисто-цементных

плит, которые сушатся на воздухе, песок не входит. Автоклавированные плиты, в

свою очередь, изготавливаются только с волокнами из целлюлозы.

Далее панели прессуются под давлением до 10000 тонн со стальными листами в качестве промежуточных слоев, чтобы выпустить лишнюю воду. Содержание в них воды уменьшается с 28 до 15 %, а плотность панелей увеличивается. Цемент продолжает затвердевать в результате химической реакции с водой. Во время этого процесса выделяется тепло. Материал имеет достаточно времени для этапа увлажнения и затвердевания. После того, как содержание воды в панелях достигнет уровня 7–8 %, они будут готовы к использованию.

Фиброцемент: Плотность

Как мы уже писали, в процессе производства фиброцемента также используется автоклавная технология, при которой композиты на основе полимеров изготавливаются с применением интенсивного нагрева и давления для удаления влаги. Это приводит к уплотнению фиброцемента, и в результате получается чрезвычайно прочный волокнистый материал.

Состав и формовка

композита под большим давлением обеспечивают высокую плотность и долговечность

материала. Соответственно, плиты выдерживают более 100 циклов заморозки и оттаивания.

Соответственно, плиты выдерживают более 100 циклов заморозки и оттаивания.

Фиброцемент: Теплопроводность

Производство фиброцементных плит основано на способе непрерывного нанесения продольных и поперечных монослоев материала до получения готового изделия требуемой толщины. Применение технологии Гачека позволяет расположить армирующие волокна в плоскости панели и увеличить прочность на изгиб готового изделия. Попутно, благодаря наличию воздушных пор в волокнах, уменьшается теплопроводность продукта из фиброцемента, а при определенных соотношениях синтетических и целлюлозных волокон снижается влажность, водопоглощение и повышается его пожаростойкость.

Теплопроводность

фиброцемента – от 0.22 Вт/(м*К) в состоянии эксплуатационной (равновесной)

влажности. Это в 5 раз больше теплопроводности плит из пенополистирола,

минеральных ват, в 4.4 раза – плит из пенополитуретана и пенопласта. В

максимальной типовой толщине 10 мм приведенное сопротивление теплопередаче

самой «теплой» панели равно 0. 046 м2·°С/Вт, а это составляет всего 1/85 часть

действующей нормы для Украины.

046 м2·°С/Вт, а это составляет всего 1/85 часть

действующей нормы для Украины.

Процесс производства и обработки фиброцемента – это цепочка долгих, подготовленных технологических процессов с постоянным контролем качества выходящего сырья и обязательными испытаниями в независимых лабораториях. Это материал будущего, который позволит вам провести процедуру строительства в кратчайшие строки и без лишних затрат.

Убедиться с огнеупорности фиброцемента можно по следующему видеоролику https://www.youtube.com/watch?v=jaA2v80nWy4

применение, преимущества и особенности монтажа

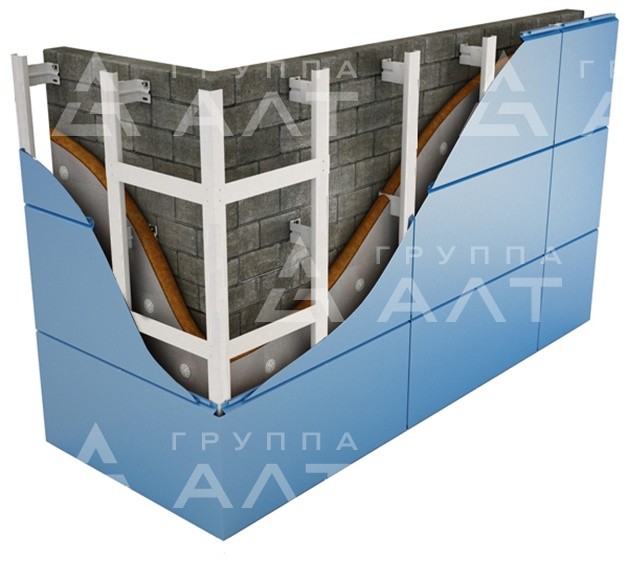

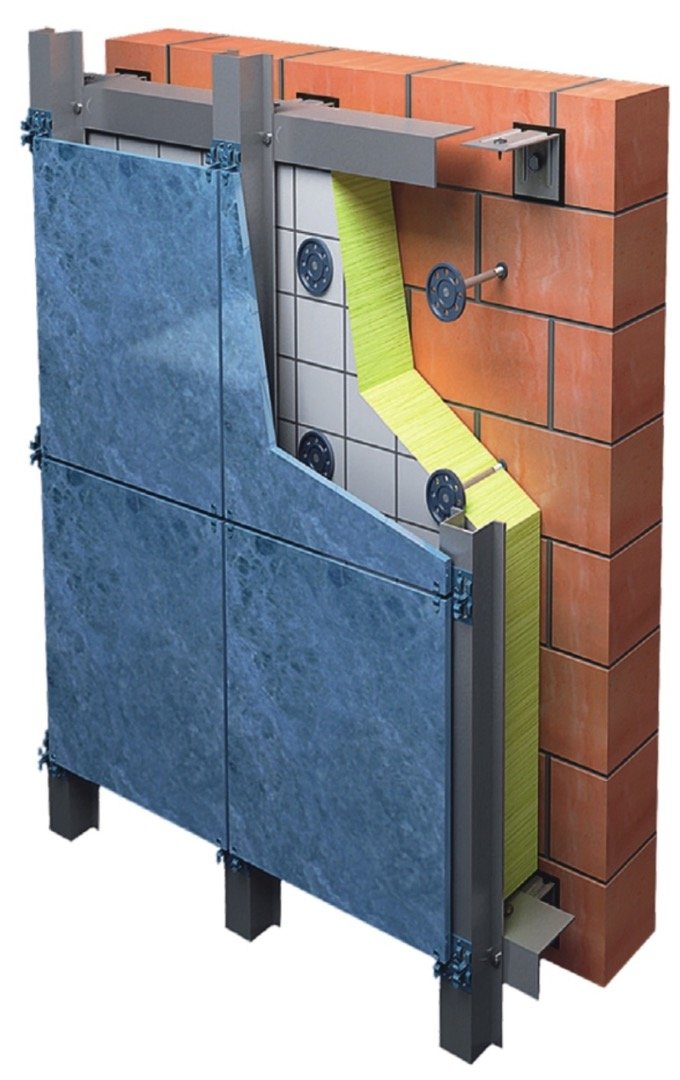

Фиброцементные панели – это современный и экологически чистый облицовочный материал, используемый в системах вентилируемых фасадов. Сочетание уникальных прочностных характеристик, высокой долговечности, простотой установки, эстетическим внешним видом и экологичностью делают фиброцементные идеальными в отделке фасадов зданий и сооружений различного назначения. Совокупность данных характеристик достигается благодаря особому технологическому процессу производства. Суть этого процесса заключается в наложении тонких слоев цемента друг на друга с добавлением армирующих волокон до достижения заданной толщины, а затем в прессовании этих слоёв с высоким давлением. Окончательным процессом является медленное затвердевание полученной плиты в естественных условиях. В качестве армирующего компонента могут быть использованы синтетические или органические волокна, а также ткань или холст. Произведённые по такой технологии фиброцементные плиты имеют повышенную прочность, которая превышает многие материалы, применяемые для изготовления вентилируемых фасадов.

Совокупность данных характеристик достигается благодаря особому технологическому процессу производства. Суть этого процесса заключается в наложении тонких слоев цемента друг на друга с добавлением армирующих волокон до достижения заданной толщины, а затем в прессовании этих слоёв с высоким давлением. Окончательным процессом является медленное затвердевание полученной плиты в естественных условиях. В качестве армирующего компонента могут быть использованы синтетические или органические волокна, а также ткань или холст. Произведённые по такой технологии фиброцементные плиты имеют повышенную прочность, которая превышает многие материалы, применяемые для изготовления вентилируемых фасадов.

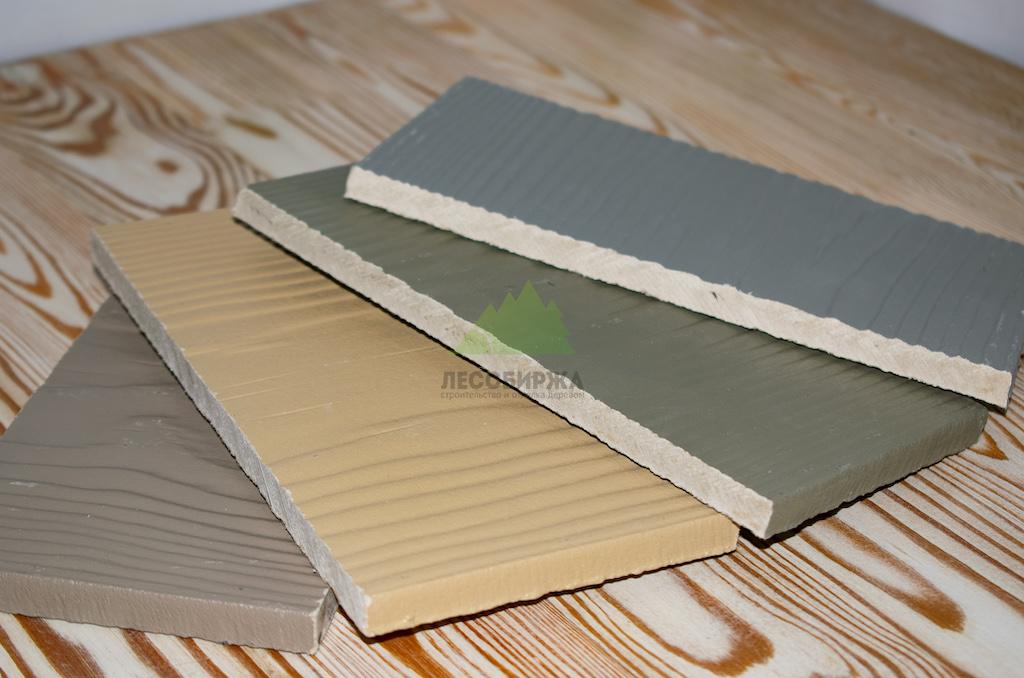

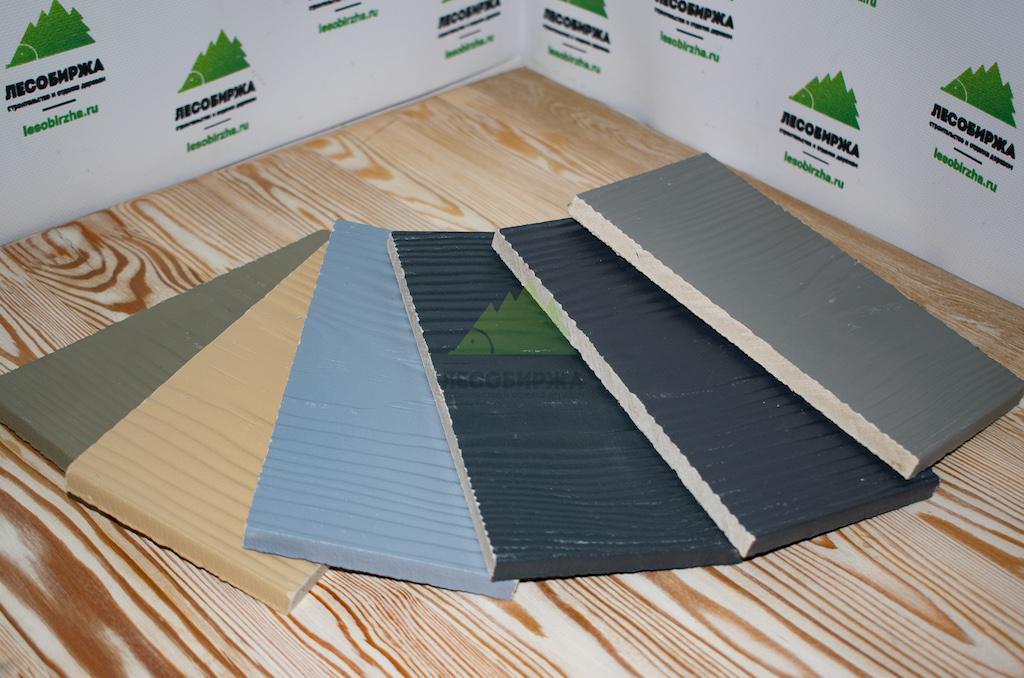

Фиброцементные плиты способны удовлетворить самый взыскательный спрос, как архитектора, так и заказчика строительства. Возможность получения фактурной поверхности, большая палитра стандартных цветов, изготовление плит с широким диапазоном типоразмеров, позволяет воплотить любое дизайнерское решение.

Применение.

Фиброцементные панели получили широкое применение на фасадах зданий и сооружений различных типов, назначений и этажности. Благодаря тому, что материал выглядит очень современно и стильно, а реализованных объектов не так много, он набирает популярность у заказчиков и архитекторов, т.к. позволяет выделить вновь строящийся объект на общем фоне соседних административных зданий, улицы или жилого района. Фиброцементные панели используются не только для наружной облицовки стен, но и отделки различных конструкций и архитектурных элементов зданий, таких как: ограждения балконов и цоколи зданий, фризы и карнизы, пилоны и колонны. Данный материал легко комбинируется с другими облицовочными материалами, в том числе со стеклом, металлом и камнем.

Применение фиброцементных плит в строительстве и реконструкции следующих типов зданий:

- бизнес-центры и гостиницы;

- административные и жилые здания;

- магазины шаговой доступности и гипермаркеты;

- спортивные сооружения и концертные залы;

- корпоративные офисные здания и банки;

- кафе и рестораны.

Преимущества фиброцементных плит:

- большой выбор типоразмеров плит и фактур поверхности;

- высокая стойкость к погодным условиям и перепадам температур;

- хорошая стойкость к коррозии и УФ-излучению;

- широкая цветовая палитра;

- высокая звукоизоляция;

- легкость и простота в обработке и монтаже;

- возможность монтажа круглый год;

- высокая прочность и твердость поверхности;

- небольшой удельный вес;

- хорошие показатели пожаробезопасности;

- экологически чистый;

- невысокая стоимость.

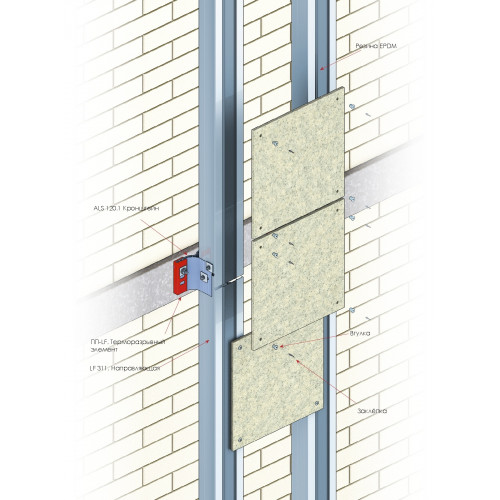

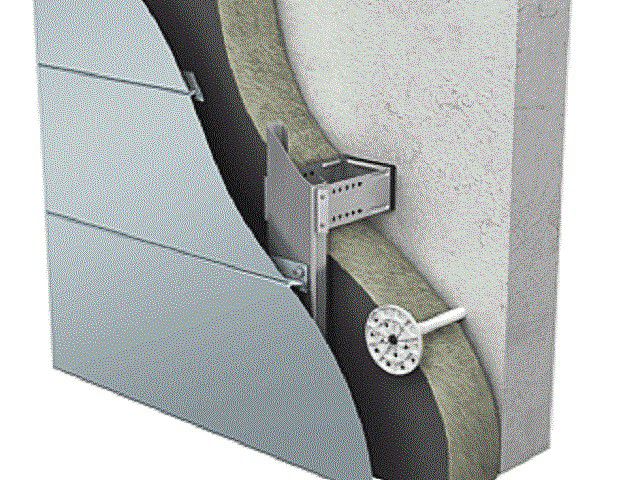

Монтаж фиброцементных плит.

Монтаж данных панелей не требует специальной подготовки монтажников, но крайне важно строго следовать инструкциям производителя или поставщика, т.к. фиброцемент может раскрыть все свои достоинства только при качественном и аккуратном монтаже.

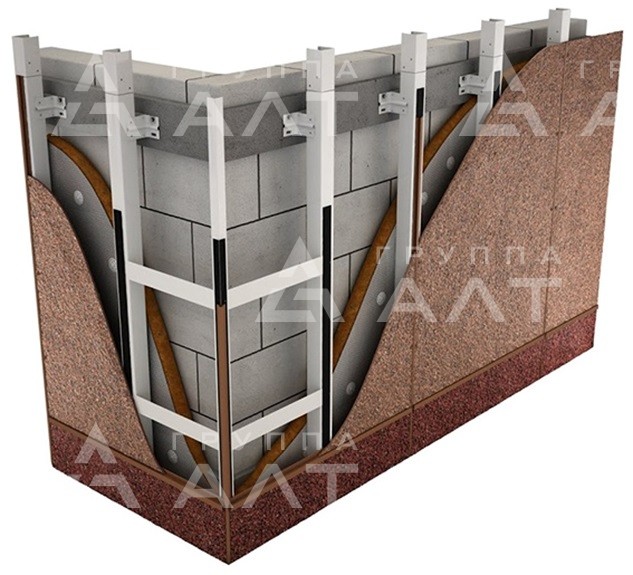

Для монтажа не требуется специальной подготовки поверхности стен. Плиты крепятся на алюминиевую или стальную оцинкованную фасадные профильные системы, которые и компенсируют кривизну и дефекты стен.

Плиты крепятся на алюминиевую или стальную оцинкованную фасадные профильные системы, которые и компенсируют кривизну и дефекты стен.

Фиксация плиты к несущим профилям осуществляются с помощью заклёпок или саморезов с декоративными шляпками. Отсутствие «мокрых» процессов в технологии позволяет осуществлять монтаж в любой сезон и погоду, что выгодно отличает фиброцементные панели от других фасадных систем. Кроме того, если в процессы эксплуатации или монтажа фасада повреждается какая-нибудь панель, то её легко можно демонтировать или заменить. При этом нет необходимости разбирать всю или часть конструкции фасада.

М8 Сити — производитель вентилируемых фасадов и зенитных фонарей.

Предлагаем изделия и материалы, которые соответствуют строительным нормативам РБ, и изготавливаются на базе собственного производства:

- Облицовочные материалы (фиброцементные, керамические, HPL-ламинаты)

- Фасадные кассеты (стальные, алюминиевые, композитные)

- Фасадные подконструкции из системы профилей

- Зенитные фонари и дымовые люки

М8 Сити — надежный партнер:

- Собственное производство — высокоточное немецкое оборудование и высококвалифицированный персонал

- Комплексный подход — проектирование, изготовление, монтаж, сервисное обслуживание

- Инновационные решения — уникальная профильная система собственной разработки, усиленная конструкция изделий

- Компетенции — сертификаты, подтверждающие стабильно высокое качество изделий

- Гарантии – 5 лет гарантии на изделия

- Опыт — более 20-ти лет на рынке и десятки крупных выполненных объектов

Приглашаем к сотрудничеству!

Фиброцементная панель для фасадов – характеристики, инструкция по монтажу

Сегодня современный рынок предлагает большой выбор материалов для наружной и внутренней отделки зданий любого типа, среди которых предпочтение часто отдается фиброцементным плитам. Несмотря на то, что этот материал появился не так давно, он успел завоевать широкую востребованность среди отечественного потребителя. Широкий выбор текстур и цвета позволяет использовать фиброцементные панели для внутренней отделки дома и для облагораживания фасадов.

Несмотря на то, что этот материал появился не так давно, он успел завоевать широкую востребованность среди отечественного потребителя. Широкий выбор текстур и цвета позволяет использовать фиброцементные панели для внутренней отделки дома и для облагораживания фасадов.

Фиброцементные панели – что это за материал

Это современный стройматериал, который успешно используют для облицовки зданий жилого и общественного назначения. На современном рынке панели представлены большим выбором фактур и цветовых решений. Фиброцемент может имитировать различные материалы: камень, дерево, кирпич и другие. Работы по отделке фасадов с помощью панелей осуществляются легко и быстро. Крепление может быть выполнено на любой тип обрешетки, главное, чтобы ее создание соответствовало определенной производителем технологии.

Изделия можно применять как для внутренней отделки, так и наружной. Нередко используются в качестве элементов дизайна – их применение позволяет воплощать в реальность интересные дизайнерские решения. Представленные в продаже виды фиброцементных панелей разделяются по следующим параметрам:

Нередко используются в качестве элементов дизайна – их применение позволяет воплощать в реальность интересные дизайнерские решения. Представленные в продаже виды фиброцементных панелей разделяются по следующим параметрам:

- Пожаростойкость: высокая или обычная;

- Степень устойчивости к влаге: обычная и высокая;

- Размеры;

- Поверхность изделий: ламинированная или текстурная.

Характеристики, которыми обладают цементные панели для фасадов:

- Толщина составляет от 7 мм до 20 мм;

- Вес 1 квадратного метра от 13 кг до 20 кг;

- Устойчивость к воздействию ультрафиолетовых лучей;

- Срок службы больше 50 лет;

- Сохранение первоначального вида на протяжении 20 лет;

- Степень водопоглощения составляет до 10%;

- Материал негорючий;

- Длина и ширина панелей от 0,45 м до 3,5 м;

- Выдерживание высоких и низких температур: от –60℃ до +80℃;

- Степень плотности высокая: от 1000 кг на 1 кубический метр.

Где и для чего используются фиброцементные панели

Состав, из чего сделана фиброцементная плита, размеры и внешний вид влияют на предназначение отелочного материала. Такая продукция широко используется в различных сферах строительства:

- Для отделки высотных зданий. Фиброцементные панели отличаются высокими прочностными характеристиками, поэтому их успешно применяют для облицовки зданий большой этажности. Они могут свободно выдерживать высокие термические и ветровые нагрузки;

- Для наружной отделки деревянного дома и кирпичных строений. Облицовка позволяет надежно спрятать все дефекты, которые были допущены на этапе строительства стен;

- При реконструкции и ремонте. Благодаря такой отделки даже самая старая постройка приобретет современный внешний вид;

- Панели успешно используют не только для облицовки фасадов, но и для внутренней отделки;

- Фиброцементные панели станут идеальным решением в том случае, если требуется возвести межкомнатную перегородку.

Панели совершенно негорючие, что позволяет их использовать для облицовки фасадов в тех сооружениях, где на первом плане стоят требования пожаробезопасности и долговечности: образовательные учреждения, больницы и так далее.

Применение фиброцементных панелей для облицовки высотных зданийИсточник stroyka.budus.ruДостоинства и недостатки

Среди многочисленных преимуществ материала особо выделяются следующие:

- Долгий срок эксплуатации, более 50 лет;

- Высокая степень влагостойкости;

- Материал отлично противостоит температурным перепадам;

- Отличные показатели теплоизоляции;

- Экологическая чистота;

- Панели являются на 100% негорючими;

- При воздействии огня материал не будет плавиться;

- Превосходная устойчивость к воздействию солнечных лучей;

- Большой выбор фактур и цветовых решений.

Среди минусов материала можно назвать разве то, что он проигрывает по внешнему виду декоративному кирпичу и плитке, а во всем остальном он идеален.

Сип панели: состав, преимущества и недостатки, монтаж

Какие существуют виды

Материал представлен большим выбором, но чаще всего встречается отделка дома фиброцементными панелями под кирпич, камень и дерево. Облицовка под кирпич идеально смотрится на любых зданиях: загородные коттеджи, дома, офисы, торговые центры и так далее. Можно выбрать имитацию нового кирпича или состаренного, здесь все зависит от дизайна строения. Панели под камень станут прекрасным решением в том случае, где нет возможности применить природный материал. Такая отделка выглядит очень красиво и солидно. Плиты, имитирующие древесину чаще применяют для отделки фасадов загородного жилья.

Производство материала

Производство панелей осуществляется на основе двух компонентов: бетон и фибра. Бетон используется высокомарочный – благодаря его высокой степени прочности, срок службы панелей составляет более 50 лет. Второй компонент представляет собой смесь целлюлозы и волокна. Этот компонент придает бетону хорошую пористость, что существенно снижает вес фиброцементных плит, обеспечивает им хорошую гибкость и устойчивость к деформации. Производственный процесс происходит в несколько этапов:

Второй компонент представляет собой смесь целлюлозы и волокна. Этот компонент придает бетону хорошую пористость, что существенно снижает вес фиброцементных плит, обеспечивает им хорошую гибкость и устойчивость к деформации. Производственный процесс происходит в несколько этапов:

- На первом этапе экструдер (машина, которая делает раствор пластичным) подает раствор, далее его раскатывают пластами небольшой толщины. Для придания необходимой толщины пласты накладывают один на другой;

- Листы отправляются под пресс;

- Плиту покрывают защитным или декоративным покрытием.

Известные марки фиброцементных плит

В настоящее время на отечественном рынке такую продукцию предлагает большое количество компаний-производителей. Самыми зарекомендовавшими себя среди них являются:

youtube.com/embed/xlX7xCinY-Y» frameborder=»0″ allowfullscreen=»»/>Как нужно хранить и резать материал

Доставка плит происходит на специальных паллетах. В том случае, когда разгрузка выполнялась механическим способом, то панели для хранения оставляют на паллетах. Если материал разгружался вручную, тогда хранить его необходимо на специально установленных брусках, которые располагают друг от друга на расстоянии 40 см. Когда хранение осуществляется под открытым небом, плиты накрывают брезентом, чтобы на них не попадала грязь и вода.

Распиловку выполняют с помощью болгарки или циркулярной пилы. Плиту улаживают таким образом, чтобы лицевая сторона смотрела вверх, после ее надежно фиксируют. Если доска будет болтаться, тогда распил получится неровным. Для разрезки панелей также можно применить электролобзик. Здесь необходимо применить пилку из твердого сплава. Очень важно, чтобы функция маятника была отключена. При таком распиле панель кладут так, чтобы ее лицевая сторона была направлена вниз.

Деревянные стеновые панели, разновидности и критерии выбора

Технология монтажа

Монтаж фиброцементных плит выполняются в несколько технологических этапов:

Что следует учесть при обустройстве каркаса

К созданию каркаса нужно подходить ответственно. Существуют определенные требования, которые необходимо учитывать. Для каркаса применяют профили из качественного алюминия. Обустраивают его по типу обрешетки. Основу, на которую будет монтироваться каркас, необходимо хорошо закрепить к стене, это делается при применении кронштейнов. Расстояние между ними по горизонтали должно составлять 60 см, а по вертикали 100 см. В случае если требуется выполнить дополнительное утепление, тогда утеплительный материал кладут между профилями каркаса.

Очень важно проверить качество крепления каждого элемента. Материал для каркаса выбирают в зависимости от толщины плит. Если они обладают незначительной толщиной, тогда можно для обустройства обрешетки использовать бруски из дерева. Если плиты имеют большой вес, в этом случае потребуется использовать металлический каркас.

Монтаж каркаса перед установкой фиброцементных панелейИсточник kmv-stroitel.ruЭтапы монтажа плит

- Прежде чем приступить к работам по облицовке фасада, определяют количество и величину неровностей на стене. Для этого выполняется геодезическая съемка, потом поверхность стен размечают и выполняют монтаж маяков;

- Согласно маякам происходит монтаж кронштейнов на анкеры или дюбели. Шаг крепления по горизонтали составляет 1000 мм, а по вертикали 600 мм. Длина зависит от толщины укладываемой на стены теплоизоляции;

- Фиксируется утеплитель. Здесь можно применить теплоизоляционные плиты или минвату.

Толщина утеплительного слоя должна быть от 10 до 15 мм. Далее монтируется паропроницаемая мембрана;

Толщина утеплительного слоя должна быть от 10 до 15 мм. Далее монтируется паропроницаемая мембрана; - На этом этапе выполняется монтаж профилей и направляющих. Стальные профили имеют П-образную форму, горизонтальные — Г-образную форму, а в качестве вертикальных промежуточных применяют Z-образные. Их фиксация производится перпендикулярно друг другу, это позволяет придать конструкции нужную жесткость. Для того чтобы закрепить профиль на кронштейны, используют заклепки или саморезы. Как только металлическая подсистема будет установлена, производится монтаж фиброцементных панелей.

Установка плит вокруг дверей и окон

Чтобы облицевать места вокруг дверей и окон, потребуется обустроить дополнительный каркас, который будет со всех сторон обрамлять конструкцию. Для его создания потребуется профиль из металла. Установка производится с помощью саморезов. Для стыковки потребуется края отдельных плит обрезать. Обрезка выполняется под углом в 45 градусов. В конце монтажа в местах, где были выполнены стыковки, необходимо пройтись герметиком. Также для обустройства дверных и оконных проемов можно применить декоративный профиль. Его фиксация выполняется непосредственно к коробке окон и дверей, потом в пазы монтируются сами плиты.

Для стыковки потребуется края отдельных плит обрезать. Обрезка выполняется под углом в 45 градусов. В конце монтажа в местах, где были выполнены стыковки, необходимо пройтись герметиком. Также для обустройства дверных и оконных проемов можно применить декоративный профиль. Его фиксация выполняется непосредственно к коробке окон и дверей, потом в пазы монтируются сами плиты.

Бетонные панели для стен, виды и способы применения для внешней и внутренней отделки

Заключение

Установка фиброцементных панелей не представляет больших сложностей, однако, здесь требуется знать о всех тонкостях и технологических нюансах монтажа, без этого облицовка не будет качественной и прослужит совсем недолго. Чтобы не переделывать работу дважды, лучше сразу найти квалифицированных монтажников, которые грамотно и быстро произведут все работы.

Производство набивочной стружки и фиброцементных плит

Назначение древесной стружки этого типа разнообразно. Она употребляется для упаковки различного вида продуктов (яиц, фруктов), промышленных изделий, в мебельном производстве и т. п.

Она употребляется для упаковки различного вида продуктов (яиц, фруктов), промышленных изделий, в мебельном производстве и т. п.

Сырьем для стружечного производства обычно служат сортименты круглого леса, в основном неделового, от 10 см и более по толщине и длиной 1 и 2 м. Длина чу раков для производства должна соответствовать размерам каретки стружечного станка, принятого для производства стружки. Основные размеры вырабатываемой стружки приняты: по толщине от 0,03 до 1 мм и по ширине от 0,5 до 7 мм.

Древесная стружка широко применяется благодаря присущим ей свойствам: мягкости, чистоте, способности пропускать воздух, плохой теплопроводности. Для целого ряда продуктов (яйца, фрукты) применяется стружка только из ели и мягких лиственных пород, не имеющая смолистого запаха. Для мебельного производства применяется набивочная стружка из сосны, кедра, пихты, содержащих смолистые вещества. Сырье, предназначенное для выработки стружки, должно быть предварительно окорено, после чего оно раскряжевывается на двухметровые чураки, которые складываются в поленницы штабеля на складе сырья для предварительной подсушки. Перед подачей в цех длинные чураки раскряжевываются на короткие (длиной 0,4—0,5 м) в зависимости от стружечного станка и подаются транспортером или на вагонетках в стружечный цех. Толстые чураки должны быть расколоты на пластины. Наименьшие отходы при выработке стружки получаются, когда влажность древесины чураков составляет 35—40%.

Перед подачей в цех длинные чураки раскряжевываются на короткие (длиной 0,4—0,5 м) в зависимости от стружечного станка и подаются транспортером или на вагонетках в стружечный цех. Толстые чураки должны быть расколоты на пластины. Наименьшие отходы при выработке стружки получаются, когда влажность древесины чураков составляет 35—40%.

Для выработки стружки применяются специальные стружечные станки. Они имеют режущий инструмент в виде строгальных ножей, снимающих стружку соответствующей толщины, и делительных ножей, закрепленных в каретке перпендикулярно к плоскости строгания чурака — полена, делающих надрезы по длине чурака на величину ширины стружки. На рис. 194 изображена схема стружечного станка СД-2 с прямолинейно-возвратным движением режущих инструментов; в станке одновременно ставятся четыре чурака или полена. После каждого полного прохода каретки, в которой установлены ножи, и снятия стружки происходит надвигание полена для снятия следующей стружки, которое производится при помощи червячной и шестеренной передач. Производительность станка в смену, в зависимости от толщины стружки, от 0,75 до 4 т сухой стружки. Стружка, получаемая на станках, поступает на сетчатый транспортер, расположенный под станками, и транспортируется в сушильную камеру конвейерного типа. Имеются различные системы сушилок. Например, паровая конвейерная сушилка Гипродрева состоит из пяти сушильных и одной охлаждающей зоны. Сушилка в сушильных зонах оборудована осевыми вентиляторами и гладкими круглыми калориферами. Через нее проходит сетчатый конвейер со стружкой, холостая ветвь которого пропущена под металлическим настилом, что позволяет убирать с сетки конвейера пыль и стружки, оседающие в процессе сушки.

Производительность станка в смену, в зависимости от толщины стружки, от 0,75 до 4 т сухой стружки. Стружка, получаемая на станках, поступает на сетчатый транспортер, расположенный под станками, и транспортируется в сушильную камеру конвейерного типа. Имеются различные системы сушилок. Например, паровая конвейерная сушилка Гипродрева состоит из пяти сушильных и одной охлаждающей зоны. Сушилка в сушильных зонах оборудована осевыми вентиляторами и гладкими круглыми калориферами. Через нее проходит сетчатый конвейер со стружкой, холостая ветвь которого пропущена под металлическим настилом, что позволяет убирать с сетки конвейера пыль и стружки, оседающие в процессе сушки.

Производительность сушилки с конечной влажностью 15%, при начальной влажности сырья 60% — 460 кг/час стружки. Сухая стружка для удобства транспортировки спрессовывается в прессе в тюки размером 1000×585х 460 мм, весом 45—50 кг, и направляется на склад.

Производство фиброцементных плит. Строительные плиты изготовляются из очень грубой стружки, вырабатываемой из дровяной древесины на стружечных станках. Плиты широко применяются для строительства зданий и жилых сборных каркасных домов, где они употребляются в качестве стенового утеплителя и утеплителя перекрытий пола и потолка. Размеры плит: толщина 25—100 мм, ширина 500—750 мм, длина 1500—2400 мм, объемный вес 300—600 кг/м3. Выход стружки для производства строительных плит из дровяного окоренного сырья достигает 80—85%.

Строительные плиты изготовляются из очень грубой стружки, вырабатываемой из дровяной древесины на стружечных станках. Плиты широко применяются для строительства зданий и жилых сборных каркасных домов, где они употребляются в качестве стенового утеплителя и утеплителя перекрытий пола и потолка. Размеры плит: толщина 25—100 мм, ширина 500—750 мм, длина 1500—2400 мм, объемный вес 300—600 кг/м3. Выход стружки для производства строительных плит из дровяного окоренного сырья достигает 80—85%.

Остановимся на кратком рассмотрении наиболее совершенного конвейерного способа производства. Стружка приготовляется в специальном цехе из окоренного дровяника и транспортируется в бункер, откуда она поступает на специальный транспортер, где проходит процесс минерализации, состоящий из смачивания стружки 2—3%-ным раствором хлористого кальция; затем в смесительном барабане стружка смешивается с цементом, который при поступлении в смеситель равномерно распыляется пропеллером.

Из смесительного барабана стружечная масса поступает на конвейер формовочно-прессового отделения, где формируют плиты, а из плит составляют пакеты.

В зависимости от толщины плит, число их в пакете достигает 10— 20 штук.

Пакеты прессуют в мощном прессе и по окончании запрессовки закрепляют в струбцинах, после чего вместе со струбцинами их вынимают из пресса и в таком виде выдерживают в течение 24 часов. В дальнейшем производится распалубка пакетов, и плиты выдерживаются на закрытом складе еще примерно 7 дней, после чего они транспортируются потребителям.

Производство таких плит легко организовать простейшими способами с малой механизацией.

При производстве фиброцементных плит применительно к конвейерному способу проектные технико-экономические показатели на 1 т плит будут характеризоваться следующими данными: Расход:

древесины в т 0,4

цемента в кг 500

хлористого кальция в кг 28

электроэнергии в квт-ч 10,4

Производительность на 1 человеко-день в м3 плит 10—13.

Китай дешевое оборудование для производства волоконно-цементных плит, поставщики, фабрика

Оборудование для волоконно-цементных плит

Линия производства Фиброцементных плит — это новый тип строительных отделочных материалов, которые в основном производятся из высококачественных кремнистых материалов и известкового огнеупора со смесью натурального волокна в качестве армирующего материала.

Оборудование для волоконно-цементных плит

1. Продукт, защищенный патентом

2. Экономия труда и передовые технологии

3. Двустороннее открывание и большая вместимость

4. ISO9001-2015

5. принимает управление сенсорным экраном, автоматическое наполнение, электронное взвешивание, контроль температуры, контроль уровня материала для реализации автоматического производства.

6. Легко поддерживать, легко чистить.

Параметры машины для производства фиброцементных плит.

Детальные изображения

Используя нашу фиброцементную машину более 7 лет, мы можем обновить нашу машину до лучшего качества.

Основные преимущества нашей автоматической машины для производства стеновых панелей с двойным боковым открыванием 3-го поколения:

1. Рабочие могут легко фиксировать доски и формы одновременно с обеих сторон, высота 1,2 метра. (Когда это тип двойного открытия).

2. Удобно чистить форму и перегородку с обеих сторон. Нет проблем для панелей&№ 39 и форм&№ 39; изгибание формы. Машину можно открывать на любой угол.

Нет проблем для панелей&№ 39 и форм&№ 39; изгибание формы. Машину можно открывать на любой угол.

3. Рабочие могут демонтировать панели, в то время как другой может починить форму и доски, не нужно ждать формовочной машины, экономия времени и более быстрая работа всей линии.

4. Может иметь естественное или гидравлическое заполнение для сплошных полых панелей.

Детали упаковки: Стандартный пакет для экспорта или по запросу.

Детали доставки: в течение 3 месяцев после получения депозита

Наше преимущество

10 лет опыта,

* Крупный производитель комплексных поставок, занимающийся исследованиями, производством и продажей оборудования для строительных материалов и строительных материалов.

* CE одобрен ЕС

* Сертификат ISO 9001

* У нас есть профессиональная команда и богатый опыт.

* Мы обеспечиваем отличное послепродажное обслуживание для решения проблем клиентов’ заботы

Недавно сотрудничество Заказчик

Связаться с нами

Hot Tags: оборудование для фиброцементных плит, Китай, производители, поставщики, завод, недорого

Производство фиброцементных плит и машинное оборудование

Сегодня мы наблюдаем бурный рост рынка фиброцементных листов. Этот продукт постепенно заменяет древесину почти во всех областях применения. Фиброцементные листы начали набирать популярность в период 2006-07 гг. После тщательного маркетинга и изучения продукта клиенты начали широко его использовать. Первое десятилетие было проблемой для многих производителей фиброцементных листов, и они сосредоточились в основном на экспорте в страны Ближнего Востока и Юго-Восточной Азии.Сегодня мы видим огромный спрос на фиброцементные листы в Индии.

Этот продукт постепенно заменяет древесину почти во всех областях применения. Фиброцементные листы начали набирать популярность в период 2006-07 гг. После тщательного маркетинга и изучения продукта клиенты начали широко его использовать. Первое десятилетие было проблемой для многих производителей фиброцементных листов, и они сосредоточились в основном на экспорте в страны Ближнего Востока и Юго-Восточной Азии.Сегодня мы видим огромный спрос на фиброцементные листы в Индии.

Производство фиброцемента само по себе является технологией, и для получения продукта желаемого качества требуется сложное оборудование и опытный персонал. Многие производители переоборудуют свои линии по производству асбестоцементных листов на безасбестовые гофрированные фиброцементные листы или безасбестовые плоские листы, используя очень тонкие технологии. Многим клиентам нужны плоские листы из фиброцемента без асбеста (без асбеста) или гофрированные листы из фиброцемента без асбеста для их применений. Основным преимуществом плоских листов из фиброцемента является то, что они устойчивы к воде, огню и термитам, а также являются экологичным строительным продуктом.

Основным преимуществом плоских листов из фиброцемента является то, что они устойчивы к воде, огню и термитам, а также являются экологичным строительным продуктом.

2K — это универсальное комплексное решение «под ключ» для оборудования для производства плоских листов без асбестового фиброцемента и для производства гофрированного листа без асбеста из фиброцемента. Промоутеры и сотрудники 2К технологий создали, работали и помогали многим компаниям в установке их заводов по производству фиброцементных листов. Компания имеет большой опыт в предложении высококачественного и не требующего особого ухода оборудования для линий по производству фиброцементных листов.Многие производственные линии, поставленные компанией 2K, до сих пор работают с очень высокой производительностью в Индии и за рубежом. 2K специализируется на технологиях воздушной сушки, автоклавирования и прессования в производстве фиброцементных плит или кровельных листов. Компания 2K поставляет оборудование для производства фиброцементных листов многим крупным игрокам индийской и зарубежной промышленности. В следующем десятилетии в Индии появится много новых линий по производству фиброцемента, и технологии 2K — это ваша цель для производства волокна

В следующем десятилетии в Индии появится много новых линий по производству фиброцемента, и технологии 2K — это ваша цель для производства волокна

2K специализируется на

4 этапа монтажа фиброцементного сайдинга

Монтаж фиброцементного сайдинга аналогичен монтажу другого сайдинга, но имеет несколько особенностей из-за уникальной долговечности фиброцемента.Вот чего ожидать, когда вы планируете использовать фиброцементный сайдинг.

1. Выбор сайдинга

Фиброцементные плиты всегда изготавливаются из одной и той же комбинации материалов, смеси древесных волокон и портландцемента. Тем не менее, вам все равно нужно выбрать стиль и цвет, который вы хотите. Фиброцемент можно формовать и нарезать на многие типы досок (напоминающие древесину вплоть до рисунка волокон), поэтому у вас будет много вариантов ширины ваших досок, вертикального или горизонтального сайдинга, а также других вариантов.

Поскольку фиброцементные плиты изготавливаются на заводах, они обычно окрашиваются в процессе производства. В этом есть преимущество: краска наносится равномерно и впитывается в волокна, что делает ее очень прочной и позволяет сэкономить на работе на месте. Тем не менее, вам обычно нужно будет выбрать цвет при заказе, поэтому постарайтесь взглянуть на образец, прежде чем принимать решение.

В этом есть преимущество: краска наносится равномерно и впитывается в волокна, что делает ее очень прочной и позволяет сэкономить на работе на месте. Тем не менее, вам обычно нужно будет выбрать цвет при заказе, поэтому постарайтесь взглянуть на образец, прежде чем принимать решение.

2. Предварительное сверление и подготовка

Сам процесс установки фиброцементного сайдинга аналогичен другим проектам сайдинга, но может потребовать от вашего подрядчика немного дополнительной работы.Как и другие виды сайдинга, фиброцемент укладывается на защитный слой и прибивается гвоздями в шпильки, но фиброцемент жесткий – очень жесткий. Если вы или ваши специалисты не используете мощные пневматические гвоздезабивные пистолеты, для их подготовки может потребоваться предварительное просверливание отверстий в досках.

То же самое относится и к резке фиброцемента для углов и нужной длины. Для этого требуются более прочные пилы и инструменты, чем для сайдинга, такого как винил или дерево, — еще одна причина обратиться к подрядчику, у которого уже есть эти инструменты.

3. Установка гвоздей и фиброцементного сайдинга

Фиброцементные плиты обычно прибиваются коррозионностойкими шурупами или гвоздями: Другие методы, такие как скобы или скобы , не могут поддерживать эти тяжелые плиты. С-образные шурупы могут помочь скрыть крепление в более очевидных местах или когда необходимо прикрепить доски к металлическим стойкам, а для традиционных деревянных стоек следует использовать оцинкованные гвозди с горячим наконечником. Хотя может возникнуть соблазн глубоко вбить гвозди, это плохая практика при установке сайдинга.Гвозди должны быть на одном уровне с доской.

Поскольку фиброцементные плиты тяжелые, их правильно установить одному человеку практически невозможно. Обычно требуется два или более человека, чтобы установить доску в нужное положение.

4. Уборка

При резке фиброцементных плит вокруг участка может образоваться много пыли. Эта пыль более опасна, чем опилки, поэтому обычно носят маски, чтобы не вдыхать ее. Последующая очистка также важна для удаления оставшихся ворсинок.Смывание установленных досок также может быть обычной практикой.

Последующая очистка также важна для удаления оставшихся ворсинок.Смывание установленных досок также может быть обычной практикой.

Вы рассматриваете новый сайдинг? Позвоните в Findlay Roofing, наши специалисты помогут.

Источник фото: Flickr. Панели созданы. Обладая более чем 100-летним опытом производства, Swisspearl® действительно является эталоном в производстве фиброцемента.

Cladding Corp рада предложить продукцию Swisspearl® для наружных экранов от дождя. Мы твердо убеждены, что не весь фиброцемент создается одинаково, и эта функция даст представление о производственном процессе создания фирменного фиброцемента Swisspearl.

Загрузите полный отрывок из статьи Майкла Ханака здесь.

История производства продукта

Несколько заводов в Швейцарии, Австрии, Германии и Словении производят фиброцементную продукцию Swisspearl.Завод в Нидерурнене находится посреди швейцарских Альп уже более 100 лет. История создания фиброцемента восходит к 1901 году, когда Людвиг Хатчек запатентовал свой «Процедуру изготовления искусственных каменных плит из волокнистых материалов и гидравлических вяжущих» и зарегистрировал «Этернит» в качестве торговой марки. При этом он определил смесь цемента и волокон, а также производственный процесс с использованием вращающегося цилиндрического сита. Целью изобретателя было создать легкую и прочную строительную панель.Изделия, изготовленные этим способом, устойчивы к атмосферным воздействиям, коррозии, морозу и ультрафиолетовому излучению, гниению и пожару, относительно легкие и механически обрабатываемые. Хотя производственный процесс в основном остался прежним, он постоянно оптимизируется; сегодня, в основном по экологическим причинам. Более 90 процентов сырья, прежде всего цемента, доставляется поездом с ближайшего завода Holcim (Швейцария) AG в Унтервазе, и примерно треть продукции увозится поездом.Инженеры гордятся замкнутым водным контуром с двумя очистными сооружениями. Вода и свежие «зеленые» сегменты отходов фиброцемента напрямую возвращаются обратно в производственный процесс. Отходы с твердым заполнителем могут быть переработаны на цементном заводе и повторно смешаны с цементом. Природный газ вырабатывает производственное тепло, необходимое для печей для сушки краски и панелей.

При этом он определил смесь цемента и волокон, а также производственный процесс с использованием вращающегося цилиндрического сита. Целью изобретателя было создать легкую и прочную строительную панель.Изделия, изготовленные этим способом, устойчивы к атмосферным воздействиям, коррозии, морозу и ультрафиолетовому излучению, гниению и пожару, относительно легкие и механически обрабатываемые. Хотя производственный процесс в основном остался прежним, он постоянно оптимизируется; сегодня, в основном по экологическим причинам. Более 90 процентов сырья, прежде всего цемента, доставляется поездом с ближайшего завода Holcim (Швейцария) AG в Унтервазе, и примерно треть продукции увозится поездом.Инженеры гордятся замкнутым водным контуром с двумя очистными сооружениями. Вода и свежие «зеленые» сегменты отходов фиброцемента напрямую возвращаются обратно в производственный процесс. Отходы с твердым заполнителем могут быть переработаны на цементном заводе и повторно смешаны с цементом. Природный газ вырабатывает производственное тепло, необходимое для печей для сушки краски и панелей.

С 2018 года завод подключен к сети централизованного теплоснабжения; избыточное тепло от близлежащего мусоросжигательного завода используется для обогрева производственных цехов и складов.Также учитываются особые пожелания заказчика, которые касаются почти исключительно формы, цвета и формата панелей; команда с радостью соглашается после успешных технико-экономических обоснований. Тем не менее, длительные тщательные испытания исключают любые изменения в составе материала, поскольку новые материалы могут ограничить функцию панели и должны быть заново лицензированы для экспорта, что связано с большими затратами и большими усилиями. Специалисты производства исключают любые компромиссы. Качество продукции является главным приоритетом.

Исходный материал

1. Какие волокна используются для производства фиброцементных панелей?

Основным сырьем являются цемент, синтетические волокна, целлюлоза и вода; к ним добавляются цветные пигменты. Пульпа — это термин, используемый для волокнистой массы, которая возникает при химическом разложении растительных волокон и состоит в основном из целлюлозы. После того, как в 1970-х годах стало известно об опасности вдыхания асбеста, в Нидерурнене была начата широкая исследовательская программа по поиску замены.Первые испытания и первоначальное новое производство состоялись в период с 1981 по 1989 год. С 1 мая 1990 года вся продукция для строительства зданий с заводов в Нидерурнене и Пайерне не содержит асбеста. Синтетические волокна (ПВС), обеспечивающие армирование, произведены в Японии. Мякоть из разных стран, в том числе из Австрии.

Пульпа — это термин, используемый для волокнистой массы, которая возникает при химическом разложении растительных волокон и состоит в основном из целлюлозы. После того, как в 1970-х годах стало известно об опасности вдыхания асбеста, в Нидерурнене была начата широкая исследовательская программа по поиску замены.Первые испытания и первоначальное новое производство состоялись в период с 1981 по 1989 год. С 1 мая 1990 года вся продукция для строительства зданий с заводов в Нидерурнене и Пайерне не содержит асбеста. Синтетические волокна (ПВС), обеспечивающие армирование, произведены в Японии. Мякоть из разных стран, в том числе из Австрии.

Смесь

2. Как и в каком порядке обрабатываются и смешиваются исходные материалы?

Сначала кипы целлюлозы растворяют в воде и измельчают до желаемой крупности.Эта суспензия добавляется к целлюлозе и синтетическим волокнам. Смесь готовится в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, удерживающие ингредиенты вместе. Наконец, цемент добавляется в смеситель интенсивного действия. Теперь начинается процесс настройки.

Наконец, цемент добавляется в смеситель интенсивного действия. Теперь начинается процесс настройки.

Панельные машины

3. Как работает так называемая панельная машина?

Панельный станок, поставленный швейцарской компанией Bell, является сердцем производственного предприятия.Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Вращение приводит к образованию ок. Слой толщиной 0,9 мм, который наматывается на форматный рулон столько раз, сколько необходимо, пока не будет достигнута необходимая толщина. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр форматного рулона определяет длину панели, которая приобретает необработанный формат с помощью соответствующего режущего диска. Чтобы произвести другой формат, эти единицы должны быть изменены.На станках для производства панелей работают только опытные сотрудники Swisspearl. Они контролируют измерительные приборы, но также используют глаза и руки.

Установка для прессования и сушки

4. Как сушат необработанные панели?

Сначала штабелированные панели прессуются под давлением до 10 000 тонн со стальными листами в качестве промежуточных слоев, чтобы выпустить лишнюю воду. Таким образом, содержание воды в панелях снижается с 28 до 15 процентов, а плотность панелей увеличивается.Цемент продолжает твердеть в результате химической реакции с водой. Во время этого процесса выделяется тепло. У материала достаточно времени, чтобы увлажниться и затвердеть. После трех недель схватывания содержание воды остается только на уровне 7–8 процентов, и панели готовы к дальнейшей обработке. На первом этапе панели сушат в печи. В отличие от автоклавного фиброцемента, который затвердевает паром в автоклавах, фиброцемент, высушенный на воздухе, менее пористый и его легче обрабатывать.

Завод по нанесению покрытий

5.Какие цвета можно применять?

Доступен стандартный ассортимент цветовых оттенков, отвечающий большинству требований клиентов. Однако по запросу панели могут быть окрашены практически в любой цвет. Стандартный ассортимент включает в себя глазури и непрозрачные краски, а также семейство Carat, для которых цвета наносятся на панели залитым цветом. Краски наливают или распыляют на панели. Покрытие Reflex предлагает также серию переливающихся оттенков с эффектом удара молотком. В линейке Avera, представленной три года назад, в покрытии не используются дополнительные цветные пигменты, и, таким образом, Avera демонстрирует окрашенный в массе фиброцемент в его наиболее естественной форме.

Однако по запросу панели могут быть окрашены практически в любой цвет. Стандартный ассортимент включает в себя глазури и непрозрачные краски, а также семейство Carat, для которых цвета наносятся на панели залитым цветом. Краски наливают или распыляют на панели. Покрытие Reflex предлагает также серию переливающихся оттенков с эффектом удара молотком. В линейке Avera, представленной три года назад, в покрытии не используются дополнительные цветные пигменты, и, таким образом, Avera демонстрирует окрашенный в массе фиброцемент в его наиболее естественной форме.

Cut and Finish

6. Какие форматы и отделка поверхности возможны?

Максимальный стандартный формат, который мы производим, составляет 3070 × 1250 миллиметров. Swisspearl в настоящее время адаптируется к рыночному спросу и увеличивает стандартную ширину панели на 20 миллиметров. Существует пять стандартных форматов для крупноформатных панелей, из которых затем можно вырезать все форматы. Swisspearl постоянно находится в поиске специальной отделки поверхности.

Загрузите полный журнал Swisspearl — выпуск 27 здесь.

Разработка лигноцеллюлозных фиброцементных композитных панелей по полусухой технологии

Материалы

ЛФ из смешанных древесных пород растений ( Fagus sylvatica, Quercus cerris, Pinus spp. , Carpinus betulus, Populus , Quercus 90 12 spp. robur и др. ) с различным процентным содержанием (таблица 1) был получен от Kronospan–MOFA Hungary Ltd., Венгрия. Морфология и изображения ЛФ и цементов представлены на рис.1. Составляющие LF располагаются следующим образом: бук занимает первое место с долей 30%; сосна и тополь по 20%; граб 15%; дуб 5%; Дуб индейки 2%; и другие породы дерева составляют 8%. Значение pH индюшачьего дуба составляет 4,9, тогда как у других лиственных пород (например, дуба) оно составляет 3,3–3,9. Соответственно, для производства ЛФ было добавлено 8% других твердых пород древесины, чтобы предотвратить повышенную кислотность волокон, которая может нарушить процесс гидратации между волокном и цементом. И наоборот, когда вода смешивается с цементом, она становится щелочной (pH 9.0 и более), поэтому добавление большего количества дуба может помочь снизить рН. Целлюлоза и лигнин являются основными составляющими ЛФ, как показано в таблице 1. По сравнению с другими древесными растениями тополь содержит наибольшее количество целлюлозы (52,4–54%). Среди пород древесины наибольшее содержание содержится в дубе — 34,9%, а в грабе — самое низкое, всего 0,5%. Однако древесные растения также содержат в различных количествах пентозаны, гексозаны, золу, экстрактивные вещества, сахар, ацетильную группу и гемицеллюлозу. Химический состав древесных волокон жизненно важен для совместимости фиброцементных композитов.Присутствие более высоких экстрактивных веществ препятствует совместимости с фиброцементом (Na et al. 2014), но выбранные породы для LF содержат 0,5–3,2% экстрактивных веществ, за исключением дуба, у которого этот показатель составляет 5,1%. Волокно для исследования не подвергалось дополнительной предварительной обработке и использовалось в том же состоянии, в котором оно было получено.

И наоборот, когда вода смешивается с цементом, она становится щелочной (pH 9.0 и более), поэтому добавление большего количества дуба может помочь снизить рН. Целлюлоза и лигнин являются основными составляющими ЛФ, как показано в таблице 1. По сравнению с другими древесными растениями тополь содержит наибольшее количество целлюлозы (52,4–54%). Среди пород древесины наибольшее содержание содержится в дубе — 34,9%, а в грабе — самое низкое, всего 0,5%. Однако древесные растения также содержат в различных количествах пентозаны, гексозаны, золу, экстрактивные вещества, сахар, ацетильную группу и гемицеллюлозу. Химический состав древесных волокон жизненно важен для совместимости фиброцементных композитов.Присутствие более высоких экстрактивных веществ препятствует совместимости с фиброцементом (Na et al. 2014), но выбранные породы для LF содержат 0,5–3,2% экстрактивных веществ, за исключением дуба, у которого этот показатель составляет 5,1%. Волокно для исследования не подвергалось дополнительной предварительной обработке и использовалось в том же состоянии, в котором оно было получено. OPC CEM I 42.5, который использовался в качестве цементного материала, был получен от местного венгерского производителя. Na 2 SiO 3 был приобретен у Sigma Aldrich, Венгрия.

OPC CEM I 42.5, который использовался в качестве цементного материала, был получен от местного венгерского производителя. Na 2 SiO 3 был приобретен у Sigma Aldrich, Венгрия.

Методы

ЛФ раскладывали на столе в условиях окружающей среды (температура 20 °C и относительная влажность 65%) в течение 24 ч для достижения равновесия с окружающей атмосферой.Как только это было достигнуто, содержание влаги в LF было измерено с помощью Kern ULB 50-3 N (KERN AND SOHN GmbH, Балинген, Германия) гравиметрическим методом. Гранулы LF (менее 1 г) равномерно распыляли на чашу весов анализатора для обеспечения точных измерений содержания влаги. Температура сушки составила 105 ± 0,3°С без изменения массы и точности измерения весов (0,001 г). Для этой характеристики был использован метод испытаний EN 322:1993. Средняя влажность волокна составила 7 ± 0.3% (для 5 случайных тестов). Ситовой анализ проводили с помощью ситового анализатора перед производством композита (рис. 2) для 50 г волокон с шестью различными ситами. Время просеивания 15 мин. Волокна были распределены в диапазоне 0 и 800 мкм. Четыре плиты LF на цементной основе (CBFB) были изготовлены путем изменения пропорций OPC (2,6%, 3,5%, 3,7% и 4%) с помощью пресса, как показано в таблице 2 [G. Siempelkamp GmbH and Co. KG., (Крефельд, Германия)]. Доля волокон оставалась неизменной на уровне 1% (хотя она менялась при изменении процентного содержания цемента), тогда как соотношение Na 2 SiO 3 варьировалось для разных плит на 0.052, 0,07, 0,074 и 0,08%, соответственно, как показано в Таблице 2. Рецептуры были пропорциями, полученными из промышленных древесно-цементных плит. Хотя рецепты пропорциональны, указанные пропорции измерялись в весе (г) для отдельных композитных панелей.

Для этой характеристики был использован метод испытаний EN 322:1993. Средняя влажность волокна составила 7 ± 0.3% (для 5 случайных тестов). Ситовой анализ проводили с помощью ситового анализатора перед производством композита (рис. 2) для 50 г волокон с шестью различными ситами. Время просеивания 15 мин. Волокна были распределены в диапазоне 0 и 800 мкм. Четыре плиты LF на цементной основе (CBFB) были изготовлены путем изменения пропорций OPC (2,6%, 3,5%, 3,7% и 4%) с помощью пресса, как показано в таблице 2 [G. Siempelkamp GmbH and Co. KG., (Крефельд, Германия)]. Доля волокон оставалась неизменной на уровне 1% (хотя она менялась при изменении процентного содержания цемента), тогда как соотношение Na 2 SiO 3 варьировалось для разных плит на 0.052, 0,07, 0,074 и 0,08%, соответственно, как показано в Таблице 2. Рецептуры были пропорциями, полученными из промышленных древесно-цементных плит. Хотя рецепты пропорциональны, указанные пропорции измерялись в весе (г) для отдельных композитных панелей. Доля используемой воды для смешивания составляла 50% в пересчете на общее содержание сухого вещества. Кроме того, количество воды было рассчитано на основе плотности и размеров плит, а также содержания влаги в LF и Na 2 SiO 3 .Предполагаемая (номинальная) плотность четырех древесноволокнистых плит составляла 1300 кг/м 3 каждая.

Доля используемой воды для смешивания составляла 50% в пересчете на общее содержание сухого вещества. Кроме того, количество воды было рассчитано на основе плотности и размеров плит, а также содержания влаги в LF и Na 2 SiO 3 .Предполагаемая (номинальная) плотность четырех древесноволокнистых плит составляла 1300 кг/м 3 каждая.

Распределение лигноцеллюлозных волокон по размерам

Таблица 2 Рецепт производства CBFB Измеренные LF, OPC, вода и добавки были тщательно перемешаны для предотвращения образования каких-либо комков волокна/цемента. В связи с этим ЛФ помещали в стальной барабан и непрерывно перемешивали электромиксером, постепенно наливая на них ФОС. Смешанные LF и OPC смешивали в течение дополнительных 2 мин, чтобы обеспечить однородное смешивание.Позже в барабан также постепенно заливали смешанный раствор Na 2 SiO 3 и воды. Перемешивание продолжали постоянно в течение всего процесса перемешивания. Наконец, перемешивание продолжали еще в течение 2 мин, чтобы обеспечить однородное смешивание волокна, цемента, Na 2 SiO 3 и воды. Следовательно, образовалась жижа. После того, как смесь была приготовлена, ее перемешивали вручную и равномерно заливали в деревянную раму размером 400 × 400 мм 2 и прижимали другой деревянной крышкой после образования волокнисто-цементного мата.После этого стальные стержни размером 12 × 12 мм 2 были помещены вокруг прессованной матрицы LF/цемента для получения плит ожидаемой толщины во время прессования. Затем его накрыли полиэтиленовым пакетом, накрыли другой стальной пластиной и передали в прессовальную машину. Приложенное удельное давление в пресс-машине составляло 8,2 МПа, которое поддерживалось в течение 24 часов. Наконец, плита была извлечена из машины и отверждена в течение 28 дней, чтобы обеспечить лучшее отверждение цемента.

Перемешивание продолжали постоянно в течение всего процесса перемешивания. Наконец, перемешивание продолжали еще в течение 2 мин, чтобы обеспечить однородное смешивание волокна, цемента, Na 2 SiO 3 и воды. Следовательно, образовалась жижа. После того, как смесь была приготовлена, ее перемешивали вручную и равномерно заливали в деревянную раму размером 400 × 400 мм 2 и прижимали другой деревянной крышкой после образования волокнисто-цементного мата.После этого стальные стержни размером 12 × 12 мм 2 были помещены вокруг прессованной матрицы LF/цемента для получения плит ожидаемой толщины во время прессования. Затем его накрыли полиэтиленовым пакетом, накрыли другой стальной пластиной и передали в прессовальную машину. Приложенное удельное давление в пресс-машине составляло 8,2 МПа, которое поддерживалось в течение 24 часов. Наконец, плита была извлечена из машины и отверждена в течение 28 дней, чтобы обеспечить лучшее отверждение цемента. Та же процедура была применена к остальным трем цементным плитам.по каждому индивидуальному рецепту было изготовлено шесть древесноволокнистых плит. Все четыре композита также тестировались шесть раз для каждого отдельного теста. Испытательная машина Instron 4208 (Instron Corporation, США) использовалась для исследования результатов свойств на изгиб и силы внутреннего сцепления полученных композитов LF/цемент. Стандарт испытаний EN 319 был применен для анализа прочности внутреннего соединения. Скорость перемещения траверсы во время внутренней прочности соединения составляла 0,8 мм/мин. Стандартом, принятым для прочности на изгиб, был EN 310, а скорость перемещения крейцкопфа равнялась 5.0 мм/мин. FTIR-характеристику выполняли с помощью модели FT/IR-6300 (Jasco, Токио, Япония). SEM, Hitachi, S 3400 N, использовался для изучения морфологии поверхности композитов LF/цемент при ускоряющем напряжении 15 кВ. Термическую стабильность ЛФ, цемента и сопутствующих композитов измеряли с помощью термоанализатора Themys (TGA, Setaram Instrumentation (Kep Technologies), Франция) в диапазоне температур 25–800 °С в атмосфере азота со скоростью 10 °С/мин.

Та же процедура была применена к остальным трем цементным плитам.по каждому индивидуальному рецепту было изготовлено шесть древесноволокнистых плит. Все четыре композита также тестировались шесть раз для каждого отдельного теста. Испытательная машина Instron 4208 (Instron Corporation, США) использовалась для исследования результатов свойств на изгиб и силы внутреннего сцепления полученных композитов LF/цемент. Стандарт испытаний EN 319 был применен для анализа прочности внутреннего соединения. Скорость перемещения траверсы во время внутренней прочности соединения составляла 0,8 мм/мин. Стандартом, принятым для прочности на изгиб, был EN 310, а скорость перемещения крейцкопфа равнялась 5.0 мм/мин. FTIR-характеристику выполняли с помощью модели FT/IR-6300 (Jasco, Токио, Япония). SEM, Hitachi, S 3400 N, использовался для изучения морфологии поверхности композитов LF/цемент при ускоряющем напряжении 15 кВ. Термическую стабильность ЛФ, цемента и сопутствующих композитов измеряли с помощью термоанализатора Themys (TGA, Setaram Instrumentation (Kep Technologies), Франция) в диапазоне температур 25–800 °С в атмосфере азота со скоростью 10 °С/мин.

Определение физических свойств LF/цементных плит

Физические свойства (водопоглощение и набухание по толщине) фиброцементного композита были испытаны после 2 ч и 24 ч погружения в воду.Основная цель этого теста состояла в том, чтобы исследовать увеличение веса после погружения в воду. Необходимо измерять испытуемые образцы после погружения в воду, пока полимеры, входящие в состав композитов, насыщены. Итак, для физических испытаний было проведено 24 ч предельного погружения. Испытание на набухание по толщине (TS) проводилось в соответствии с процедурой EN 317, а испытание на водопоглощение проводилось в соответствии с венгерскими стандартами (MSZ 13,336–4:13,379). Однако это испытание на водопоглощение почти такое же, как в EN 317, за исключением измерения веса композитных образцов до и после погружения в воду.Размеры образцов составляли 50 × 50 мм 2 . Водопоглощение композитных образцов рассчитывали по уравнению (2). Вес образцов (по шесть на каждый) всех четырех досок (50 × 50 мм 2 ) измеряли с помощью электрических весов (Bizerba, SL-2100 M, Италия). Толщина образцов также измерялась одновременно с использованием оборудования Mitutoyo 543-551D (Mitutoyo Europe GmbH, Нойс, Германия). Затем все четыре платы погружали в дистиллированную воду на 2 часа. После этого образцы досок извлекали из воды и измеряли значения веса и толщины.Затем доски погружали в воду еще на 22 часа (всего 24 часа). Наконец, снова измеряли толщину и водопоглощение. Образцы помещали в сушильный шкаф на 24 часа при высокой температуре (105 °C). Вес каждого образца измеряли до и после сушки для расчета содержания влаги (стандарт EN 322), как показано в уравнении. (1).

Толщина образцов также измерялась одновременно с использованием оборудования Mitutoyo 543-551D (Mitutoyo Europe GmbH, Нойс, Германия). Затем все четыре платы погружали в дистиллированную воду на 2 часа. После этого образцы досок извлекали из воды и измеряли значения веса и толщины.Затем доски погружали в воду еще на 22 часа (всего 24 часа). Наконец, снова измеряли толщину и водопоглощение. Образцы помещали в сушильный шкаф на 24 часа при высокой температуре (105 °C). Вес каждого образца измеряли до и после сушки для расчета содержания влаги (стандарт EN 322), как показано в уравнении. (1).

$${\text{Влажность}}\;{\text{содержание}} \left( {{\text{время}}} \right) = \frac{{{\text{M}}_{{ \text{w}}} — {\text{M}}_{{\text{d}}} }}{{{\text{M}}_{{\text{d}}} }} \times 100$$

(1)

где M w – масса влажного образца, M d – масса сухого образца.Временной интервал составляет 2 часа и 24 часа.

Следующее уравнение. (2) использовали для измерения водопоглощающей способности образцов.

(2) использовали для измерения водопоглощающей способности образцов.

Где, W w — вес влажного образца, W d — вес сухих образцов, а время (t) совпадает с содержанием влаги, например, с периодом интервалов 2 ч и 24 ч.

$${\text{Вода}}\;{\text{поглощение}} \left( {{\text{время}}} \right) = \frac{{{\text{W}}_{{ \text{w}}} — {\text{W}}_{{\text{d}}} }}{{{\text{W}}_{{\text{d}}} }} \times 100$$

(2)

Набухание по толщине композита LF/цемент измеряли с помощью приведенного ниже уравнения.(3):

$${\text{Толщина}}\;{\text{набухание}} \left({{\text{время}}} \right) = \frac{{{\text{T}} }_{{\text{w}}} — {\text{T}}_{{\text{d}}} }}{{{\text{T}}_{{\text{d}}} }} \раз 100$$

(3)

, где T w — толщина влажного образца, T d — толщина сухого образца, а время совпадает с водопоглощением, например, с интервалами 2 ч и 24 ч.

Определение механических свойств плит LF/цемент (EN 310)

Механические свойства композитов LF/цемент измерялись с точки зрения прочности на изгиб, модуля изгиба и прочности внутреннего сцепления. {2} }}$$

{2} }}$$

(4)

, где F = максимальное усилие/нагрузка в Н, L = длина пролета в мм, b = ширина образцов в мм, t = толщина образцов в мм, a = прогиб.{3} \times \left( {a_{2} — a_{1} } \right)}}$$

(5)

l 1 = пролет [мм], b = ширина образца [мм], t = толщина образца [мм], F 2 –F 1 = увеличение нагрузки в Н на прямой участок кривой нагрузка-прогиб. F 1 при 10% (F макс. ), F 2 при 40% (F макс. ). a 2 –a 1 = увеличение прогиба испытуемых образцов, измеренное в центре испытуемого образца, в связи с увеличением нагрузки (F 2 – F 1 ).

Фиброцементный лист | Производитель фиброцементных плит в Китае

Получите фиброцементный лист и используйте его в промышленных целях

В настоящее время обработка листов из цементного волокна очень важна для промышленности, поскольку позволяет без проблем укладывать плитку на влажных участках. На самом деле, было решено работать в соответствии с внутренней обшивкой мокрой зоны, чтобы выполнить процесс быстро. Тем не менее, это включает в себя пултрузию джутовых тканей и растворяет полимерные матричные материалы вместе с водными материалами и жидкостями.Таким образом, достигается наилучшая адгезия между натуральными волокнами и цементным составом. Безусловно, смеситель хорош и позволяет пользователям увеличить долговечность фиброцементного листа навсегда. Более того, неотъемлемая часть свойств цемента выполняется и бетоном с помощью особой жесткости цемента на изгиб навсегда. Прочность на изгиб фиброцементного листа была рассчитана с помощью улучшенной пултрузией джутовой и полимерной матричной ткани.За цементными тканями наблюдают, чтобы определить изменения свойств в сторону более подходящих для работы в промышленности. Он широко используется в производстве цементных тонких листов. Есть несколько изменений, внесенных в влияние обработки ткани, поэтому мы предлагаем лист из тканевого цемента для придания жесткости.

На самом деле, было решено работать в соответствии с внутренней обшивкой мокрой зоны, чтобы выполнить процесс быстро. Тем не менее, это включает в себя пултрузию джутовых тканей и растворяет полимерные матричные материалы вместе с водными материалами и жидкостями.Таким образом, достигается наилучшая адгезия между натуральными волокнами и цементным составом. Безусловно, смеситель хорош и позволяет пользователям увеличить долговечность фиброцементного листа навсегда. Более того, неотъемлемая часть свойств цемента выполняется и бетоном с помощью особой жесткости цемента на изгиб навсегда. Прочность на изгиб фиброцементного листа была рассчитана с помощью улучшенной пултрузией джутовой и полимерной матричной ткани.За цементными тканями наблюдают, чтобы определить изменения свойств в сторону более подходящих для работы в промышленности. Он широко используется в производстве цементных тонких листов. Есть несколько изменений, внесенных в влияние обработки ткани, поэтому мы предлагаем лист из тканевого цемента для придания жесткости.

Современный лист цементной ткани для промышленности

Тем не менее, тканевый цементный лист навсегда отличается огнестойкостью, влагостойкостью и высокой ударной вязкостью.Это лучший выбор для строительных плит, таких как перегородки, облицовка стен и декоративные ограждения. Следовательно, остается получить высокую прочность и позволить людям использовать этот цементный лист для кондиционирования ткани. Это дает общую эффективность выбора легких и гладких плит для различных применений. Было внесено несколько изменений в свойства, но быстро было замечено соединение между цементом и джутовой тканью. Он тщательно следит за пригодностью к изгибу и легко выбирает в зависимости от свойств смолы.Для гибридной джутовой ткани, армированной и смоляной, в соответствии с требованиями к склеиванию. Он уменьшает разрывное удлинение и определяет фактическую прочность фиброцементной плиты. Скорее всего, он имеет улучшенную прочность на растяжение и модули, чтобы без проблем вернуть результаты. Эти изменения вносятся автоматически и делают его пригодным для использования в производстве листов из цементной ткани. Панели используются для умного человека, чтобы получить специальную технологию обработки, используемую в текстуре мрамора, дерева и алюминиевой пластины.Таким образом, это привлекает внимание к тому, что массовая промышленность должна выполнить требование, не имея избыточной ткани из цементного листа.

Эти изменения вносятся автоматически и делают его пригодным для использования в производстве листов из цементной ткани. Панели используются для умного человека, чтобы получить специальную технологию обработки, используемую в текстуре мрамора, дерева и алюминиевой пластины.Таким образом, это привлекает внимание к тому, что массовая промышленность должна выполнить требование, не имея избыточной ткани из цементного листа.

В последнее время достигнут значительный прогресс в разработке композитов на основе фиброцемента. Фиброцементный лист особенно подходит для использования под плиткой во влажных помещениях, широко используется в качестве подложки для столешниц, внутренней облицовки влажных зон. В настоящей работе исследуется пултрузия джутовой ткани, армированной полимерным матричным материалом (Concresive 1315 M), которая обладает отличной стойкостью к большинству водных веществ и жидкостей, включая морскую воду, солоноватые воды, сточные и неочищенные сточные воды, кислоты

низкая концентрация, щелочи, масла (минеральные и органические), поэтому защищает

джутовые ткани, улучшающие прочность фиброцементного листа .

Повышение адгезии между натуральными волокнами и цементным композитом приводит к повышению прочности и ударной вязкости композита, а также прочности на изгиб и жесткости на изгиб. В этом исследовании было изучено влияние обработки ткани на укрепление цементных материалов, а также на структуру ткани и свойства смолы. Для цементных композитов, армированных гибридной джутовой тканью, на совокупную производительность, механические свойства, в частности, на жесткость при изгибе и реакцию на растрескивание, явно влияли структура ткани и свойства смолы.Механические свойства оценивались путем проведения испытаний на изгиб в 4 точках, а также испытаний на растяжение. Прочность на изгиб фиброцементного листа была значительно улучшена с помощью пултрузии джутовой/полимерной матричной ткани.

- Фиброцементная плита

Chinsunboard – фиброцементная плита с огнестойкими, влагостойкими и ударопрочными свойствами.

Фиброцементная плита Chinsun – лучший выбор для строительных плит, таких как перегородки, облицовка стен и декоративные ограждения.Фиброцементная плита Chinsun подходит для…

Фиброцементная плита Chinsun – лучший выбор для строительных плит, таких как перегородки, облицовка стен и декоративные ограждения.Фиброцементная плита Chinsun подходит для…Подробнее

-

Безасбестовый фиброцементный сайдинг для наружного фасада

Безасбестовый фиброцементный сайдинг для наружного фасада Фиброцементный сайдинг Chinsun — это прочная и гибкая плита, состоящая из цемента, очищенной руды и армированного целлюлозного волокна в качестве основных материалов. Она изготовлена в автоклавном процессе при высокой температуре и давлении, в результате чего получается легкая, прочная и гладкая плита для различных целей…

Подробнее

-

лист

цемента волокна с супер отполированной поверхностьюЦементный лист Chinsun-Fiber с суперполированной поверхностью Суперполированный фиброцементный лист Chinsun представляет собой фиброцементную плиту с превосходным качеством поверхности.

Его можно использовать в качестве внешнего фасада или внутреннего декоративного листа, облицовки коммерческих зданий, требующих прочной, не требующей особого ухода и ударопрочной системы, а также…

Его можно использовать в качестве внешнего фасада или внутреннего декоративного листа, облицовки коммерческих зданий, требующих прочной, не требующей особого ухода и ударопрочной системы, а также…Подробнее

-

Фиброцементная панель с поверхностным покрытием

Фиброцементная панель с покрытием Chinsun-Surface для наружной облицовки В качестве основного материала используется армированная фиброцементная панель, прошедшая специальную обработку. технологическая техника с фактурой мрамора, дерева, алюминиевой пластиковой доски или дизайн интеллектуальной личности.Его можно использовать и заменить натуральный мрамор, МДФ, деревянный…

Подробнее

-

Нескользящий коврик для ванной из диатомита

Chinsunboard – натуральный впитывающий и легкий эффектный диатомитовый коврик для ванной Диатомовая земля идеально подходит для ванной комнаты, так как она впитывает влагу и очень быстро высыхает благодаря своим крошечным порам.

И как юг китайцев и японцев помешаны на всех вещах

связанные с купанием, это был только вопрос времени, когда они положат диатомовую землю…

И как юг китайцев и японцев помешаны на всех вещах

связанные с купанием, это был только вопрос времени, когда они положат диатомовую землю…Подробнее

Отображение от 1 до 5 (из продуктов 5 )

Отчеты об исследованиях рынка, бизнес-консультации и аналитика