Производство цемента технология: Белый цемент — основные характеристики, ГОСТ, производители

Как производят цемент ⋆ Как это сделано

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

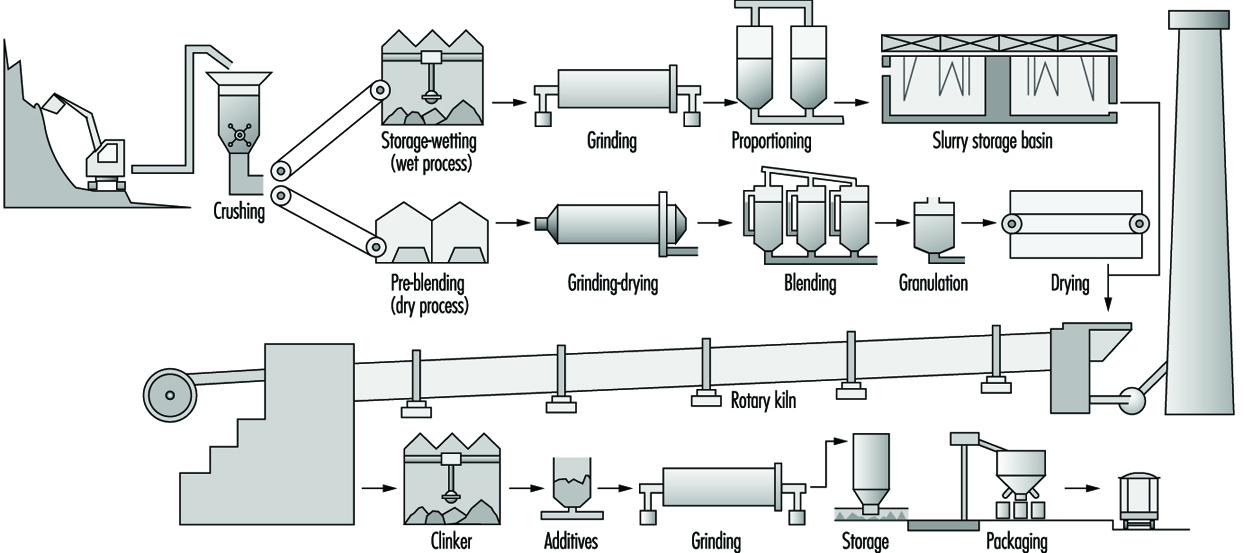

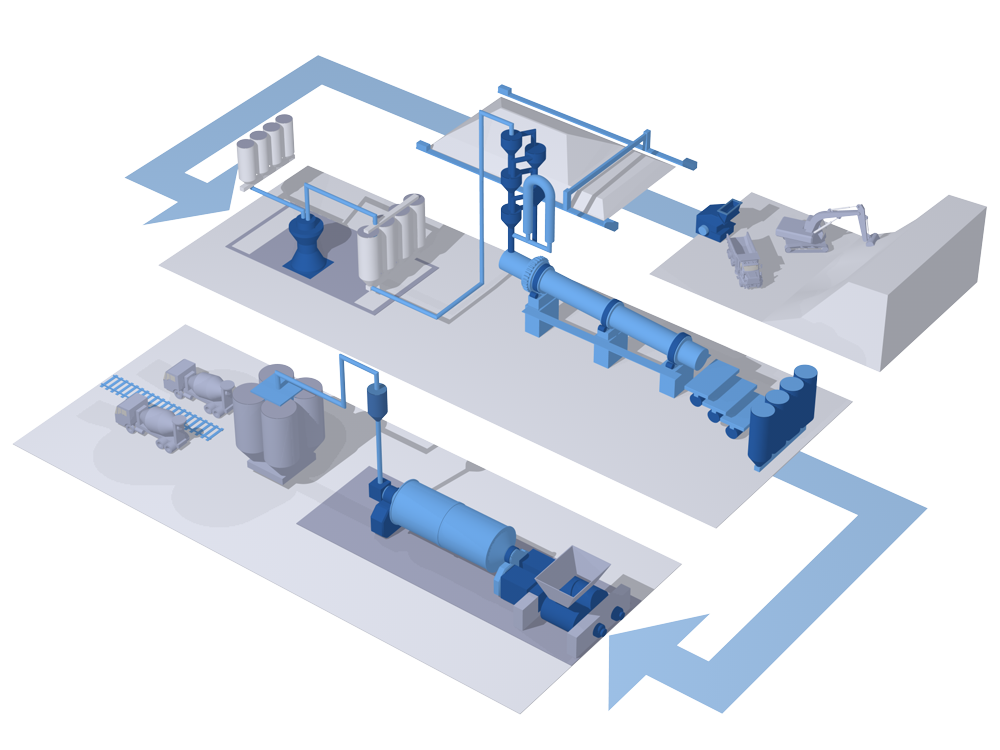

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

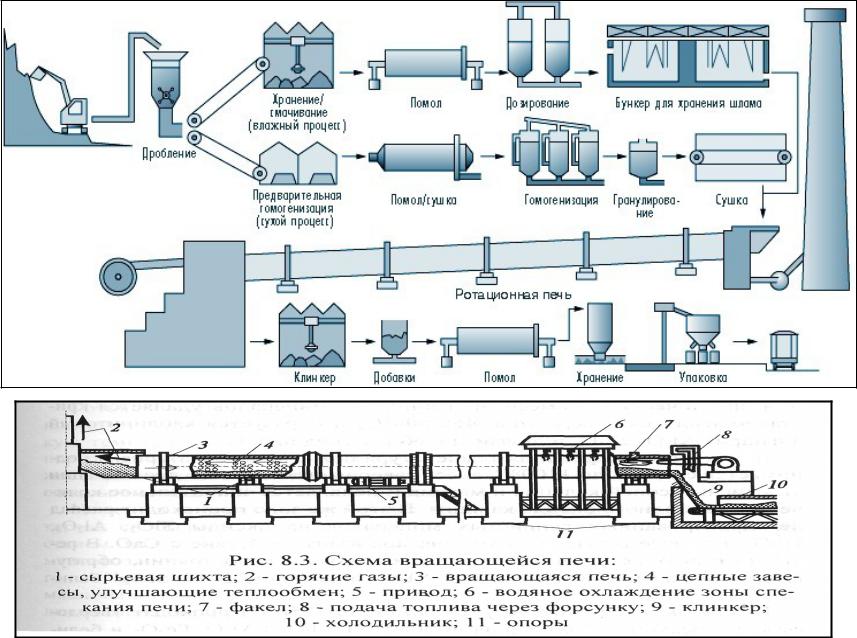

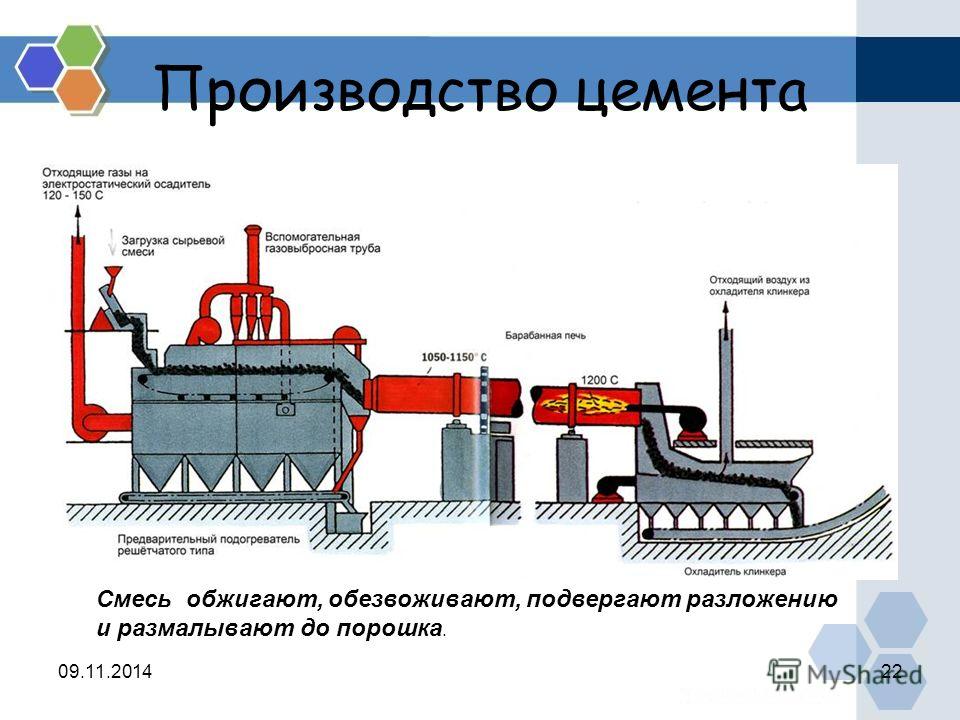

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Источник

Способы производства цемента. Этапы и способы производства цемента

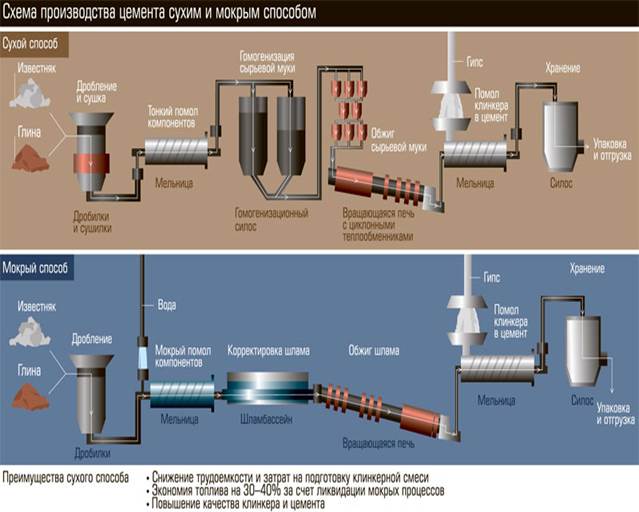

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой. В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины. При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку.

Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины. При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку.

Цементные заводы

Технология изготовления цемента позволяет использовать вторичные материалы на всех стадиях его производства:

— приготовление сырьевой смеси;

— обжиг портландцементного клинкера;

— измельчение цементной шихты.

Т.о., можно утверждать, что на цементном заводе реализуется самая надежная, дешевая и совместимая с окружающей средой утилизация промышленных и бытовых отходов.

Вторичные материалы при обжиге клинкера

Более 80% портландцементного клинкера в Украине обжигают по устаревшей «мокрой» технологии. В 2007 году цементные заводы израсходовали 1,74 млрд. м3 природного газа. Недостаток цементной про-мышленности – высокая энергоемкость — можно превратить в достоинство, если на цементных заводах достичь высокой степени использования вторичных материалов взамен природного топлива. С точки зрения государственных интересов предложенная концепция развития цементной отрасли выглядит более разумной, т.к. ее реализация даст возможность утилизировать ежегодно более 1 млн. тонн промышленных и бытовых отходов и снизить расход природного топлива на цементных заводах до уровня современного «сухого» способа производства.

Удельные капитальные затраты на тонну цемента при переводе на сухой способ производства цемента составляют около 100 €. Перевод всей цементной отрасли потребует около 1200млн.€. Стоимость мусороперера-батывающих заводов, обеспечивающих ежегодное производство 1 млн.тонн готовых для обжига отходов составляет 36-50 млн. €. Преимущества утилизации топливосодержащих отходов на цементном заводе очевидны.

Удельные капитальные затраты на тонну цемента при переводе на сухой способ производства цемента составляют около 100 €. Перевод всей цементной отрасли потребует около 1200млн.€. Стоимость мусороперера-батывающих заводов, обеспечивающих ежегодное производство 1 млн.тонн готовых для обжига отходов составляет 36-50 млн. €. Преимущества утилизации топливосодержащих отходов на цементном заводе очевидны.В настоящее время в Европе некоторые заводы работают с нулевыми затратами на топливо или даже зарабатывают деньги имея возможность использовать безвредный для окружающей среды способ утилизации отходов .

В настоящее время внедряют модуль этой системы, включающий оценку воздействия топливосодержащих отходов на окружающую среду, режим обжига клинкера и на качество цемента. Изучение проводят в полупромышленных условиях во вращающейся печи Харьковского опытного цементного завода (ХОЦЗ), к выполнению исследований привлекают: «СЕПРОЦЕМ», который дает заключение по качеству клинкера и цемента, институт экологических проблем, который дает заключение по экологической безопасности процесса, и «ХОЦЗ» дает заключение по параметрам обжига клинкера. Затем при положительных результатах проводят промышленную проверку и внедрение данной технологии на цементном заводе.

В настоящее время внедряют модуль этой системы, включающий оценку воздействия топливосодержащих отходов на окружающую среду, режим обжига клинкера и на качество цемента. Изучение проводят в полупромышленных условиях во вращающейся печи Харьковского опытного цементного завода (ХОЦЗ), к выполнению исследований привлекают: «СЕПРОЦЕМ», который дает заключение по качеству клинкера и цемента, институт экологических проблем, который дает заключение по экологической безопасности процесса, и «ХОЦЗ» дает заключение по параметрам обжига клинкера. Затем при положительных результатах проводят промышленную проверку и внедрение данной технологии на цементном заводе.Применение вторичных материалов при помоле цемента

В Европе по экономическим и экологическим причинам происходит изменение ассортимента выпускаемых цементов – значительно увеличивается доля цементов СЕМ II (содержание добавок 6-35%). В 2007г. в Украине произведено: ПЦ II/А-Ш-400 – 5,08.т., ПЦ II/Б -Ш-400 – 2,85 млн. т., ШПЦ III/А-400 – 2,44 млн.т., ПЦ II/А-Ш-500 – 0,95 млн.т., ПЦ I-500 – 2,42 млн.т. Как видно из представленных данных, в основном, в качестве активной минеральной добавки используют гранулированный доменный шлак (далее шлак). Цементы со шлаком получают путем его совместного помола с портландцементным клинкером.

т., ШПЦ III/А-400 – 2,44 млн.т., ПЦ II/А-Ш-500 – 0,95 млн.т., ПЦ I-500 – 2,42 млн.т. Как видно из представленных данных, в основном, в качестве активной минеральной добавки используют гранулированный доменный шлак (далее шлак). Цементы со шлаком получают путем его совместного помола с портландцементным клинкером.

Этот способ не является рациональным, т.к. вследствие меньшей активности шлак должен измельчаться более тонко. В настоящее время применяют иную технологию производства цементов со шлаком, которая основана на раздельном помоле клинкера и шлака. Шлак измельчают до оптимальной дисперсности, затем смешивают его с тонкомолотым клинкером.

В табл.3 представлены свойства бездоба-вочного цемента и цемента с 30 и 60% шлака, которые получены смешением раздельно измельченных клинкера и шлака. Как видно из данных табл.3 цементы с высоким содержанием шлака показывают высокую стандартную прочность – прочность при сжатии в возрасте 28 суток.

Сухой способ производства цемента

Изготовление клинкера сухим способом технически и экономически наиболее целесообразно в тех случаях, когда исходные сырьевые материалы характеризуются:

1) влажностью до 10 %;

2) относительной однородностью по химическому составу и физической структуре, что обеспечивает возможность получения гомогенной сырьевой муки при измельчении сухого сырья.

При сухом способе затраты тепла на обжиг клинкера достигают 800-1200 ккал/кг, что значительно меньше затрат при производстве мокрым способом (1400-1500 ккал/кг). При сухом способе изготовления клинкера исходные материалы (известняк, глина и др.) после дробления подвергаются высушиванию и совместному помолу в шаровых и иных мельницах до остатка 5-8 % на сите № 008. Обжигают сырьевую муку в коротких вращающихся печах с циклонными теплообменниками или кальцинаторами, а также в автоматических шахтных. В зависимости от этого схемы производства несколько различаются.

Подготовка сырья и его обжиг во вращающихся печах с теплообменниками. Производство цемента по сухому способу с обжигом клинкера в коротких вращающихся печах осуществляется по следующей технологической схеме (при использовании известняка и глины).

Добывают и дробят известняк и глину при сухом способе производства с помощью тех же механизмов, что и при мокром способе. Раздробленное сырье сушат в сушильных барабанах до остаточной влажности 1-2 %, а затем подвергают тонкому измельчению в мельницах, работающих по открытому или замкнутому циклу. Сейчас для тонкого измельчения известняков и глин преимущественно применяются установки для одновременного помола и сушки материала в шаровых мельницах.

Сырьевая мука, получаемая в результате помола в мельницах, направляется на гомогенизацию и корректирование в специальные железобетонные силосы. Муку перемешивают с помощью сжатого воздуха. Воздушные струи, проникающие в муку, аэрируют ее, что сопровождается уменьшением объемной массы. Одновременно материал приобретает большую текучесть. После гомогенизации проверяют состав сырьевой муки по содержанию оксида кальция. Если он соответствует требуемому, то смесь направляют на обжиг. Если же выявляются отклонения, то корректируют состав и тщательно перемешивают до полной однородности. В материале, обжигаемом при сухом способе призводства, идут те же процессы, что и при обжиге смеси в виде шлама. Полученный клинкер после охлаждения в холодильниках направляют на склад, а затем перерабатывают в цемент.

Одновременно материал приобретает большую текучесть. После гомогенизации проверяют состав сырьевой муки по содержанию оксида кальция. Если он соответствует требуемому, то смесь направляют на обжиг. Если же выявляются отклонения, то корректируют состав и тщательно перемешивают до полной однородности. В материале, обжигаемом при сухом способе призводства, идут те же процессы, что и при обжиге смеси в виде шлама. Полученный клинкер после охлаждения в холодильниках направляют на склад, а затем перерабатывают в цемент.

Помол клинкера. Многие свойства портландцемента, в том числе активность, скорость твердения, определяются не только химическим и минералогическим составом клинкера, формой и размерами кристаллов алита, белита и других элементов, наличием тех или иных добавок, но и в большой степени тонкостью помола продукта, его гранулометрическим составом и формой частичек порошка.

Цементный порошок в основном состоит из зерен размером от 5-10 до 30-40 мк. Тонкость помола портландцемента характеризуют обычно остатками на ситах с размером ячеек в свету 0,08, где остаток на этом сите 5-8 % (по массе), для цементов же быстротвердеющих — до остатка 2-4 % и меньше, а также удельной поверхностью порошка 2500-3000 и 3500-4500 см2/г и более. С увеличением тонкости помола цемента повышается его прочность и скорость твердения, но лишь до показателей удельной поверхности 7000-8000 см2/г. С этого предела наблюдается обычно ухудшение прочностных показателей затвердевшего цемента. Морозостойкость же его часто начинает ухудшаться и при более низких показателях удельной поверхности (4000-5000 см2/г).

С увеличением тонкости помола цемента повышается его прочность и скорость твердения, но лишь до показателей удельной поверхности 7000-8000 см2/г. С этого предела наблюдается обычно ухудшение прочностных показателей затвердевшего цемента. Морозостойкость же его часто начинает ухудшаться и при более низких показателях удельной поверхности (4000-5000 см2/г).

Процесс производства цемента

Современный цементный завод представляет собой сложный комплекс технологического оборудования, обеспечивающий переработку сырьевых материалов (известняков, мела и др.) в цемент. Цемент выпускается различных видов и марок, применяется в больших количествах в качестве основного строительного материала. В цементной промышленности получили распространение в основном мокрый и сухой способы производства. Структурная технологическая схема производства цемента по мокрому способу показана на рисунке 1.

В качестве исходных материалов для процесса обжига и образования клинкера используются искусственно приготовленные смеси из карбонатных и глинистых пород.

Измельчение твердых сырьевых материалов, транспортируемых с помощью специальных питателей и дозаторов в сырьевое отделение со склада, осуществляется в помольных агрегатах — шаровых трубных мельницах. Одновременно с измельчением до определенной тонкости помола сырьевых материалов в мельнице происходит смешивание известняковых и глинистых компонентов, а также добавок (огарков). На заводах, использующих пластические материалы, вторичная стадия измельчения осуществляется в болтушках, где происходит отмучивание, или в мельницах «Гидрофол». Шлам перекачивается центробежными насосами в усреднительные бассейны: сначала в вертикальные шламбассейны, а затем в горизонтальные.

Подготовленная сырьевая смесь заданного химического состава, определенной влажности и тонкости помола подается в обжиговую вращающуюся печь, где происходит спекание и химическое превращение смеси, в результате чего получается новый, обладающий особыми свойствами материал — клинкер.

После выхода из печи клинкер охлаждается и подается на клинкерный склад, а затем — на помол. Завершающий этап получения цемента — это измельчение и смешивание клинкера с добавками (гипс, песок и др.) в цементных мельницах. Полученный цемент после мельниц подается пневмокамерными или пневмовинтовыми насосами в силосы запаса.

Завершающий этап получения цемента — это измельчение и смешивание клинкера с добавками (гипс, песок и др.) в цементных мельницах. Полученный цемент после мельниц подается пневмокамерными или пневмовинтовыми насосами в силосы запаса.

Существует так же сухой способ производства цемента. При сухом способе производства цемента сырьевая смесь готовится в виде сырьевой муки. Компоновка оборудования на новых технологических линиях осуществляется с последовательным размещением (и работой) отдельных агрегатов: сырьевая мельница — силос сырьевой муки — вращающаяся печь и т. д.

Все основные процессы цементного производства являются непрерывными, все вспомогательные процессы имеют также высокий уровень механизации; это создает благоприятную обстановку для автоматизации всех процессов.

Автоматизация производства

Функциональная схема автоматизации сырьевой мельницы показана на рису

Технология производства цемента | Презентация к уроку на тему:

Слайд 1

Производство цементаСлайд 3

Состав Цемент – это основная составляющая строительной отрасли. Главными компонентами в ней являются глина и известняк. Они смешиваются между собой и подвергаются термической обработке. Затем получившаяся масса размалывается до состояния порошка. Серая мелкая смесь – это и есть цемент. Если его смешать с водой, то масса со временем станет, как камень. Главной особенностью является способность твердеть на воздухе и сопротивляться воздействию влаги.

Главными компонентами в ней являются глина и известняк. Они смешиваются между собой и подвергаются термической обработке. Затем получившаяся масса размалывается до состояния порошка. Серая мелкая смесь – это и есть цемент. Если его смешать с водой, то масса со временем станет, как камень. Главной особенностью является способность твердеть на воздухе и сопротивляться воздействию влаги.

Слайд 4

Получение цементного раствора Чтобы строительная масса была необходимого качества, в состав должно входить не менее 25% жидкости. Изменение соотношения в любую сторону приводит к снижению эксплуатационных свойств раствора, а также его качества. Схватывание происходит через 60 минут после добавления воды, а после 12 часов смесь теряет свою эластичность. Все зависит от температуры воздуха. Чем она выше, тем быстрее затвердеет масса.  Для получения раствора необходим песок, в который добавляется цемент. Получившаяся смесь тщательно перемешивается и заливается водой. В зависимости от производимых работ раствор может быть обычным или обогащенным. Первый состоит из пропорций 1:5, а второй – 1:2.

Первый состоит из пропорций 1:5, а второй – 1:2.

Слайд 5

Виды и производство цемента На данный момент изготавливается много разновидностей вяжущего материала. Каждому присуща своя степень твердости, которая указывается в марке. К основным видам относятся: Портландцемент (силикатный). Это основоположник всех видов. Любая марка использует его как фундамент. Отличием является количество и состав добавок, которые придают цементу необходимые свойства. Сам порошок имеет серо-зеленый цвет. При добавлении жидкости он твердеет и прочнеет. Не используется отдельно в строительстве, а идет как основа для создания композиционных материалов. Пластифицированный состав снижает затраты, обладает способностью убирать подвижность раствора и отлично сопротивляется воздействию холода. Шлаковый цемент. Это результат дробления клинкера, доменного шлака и добавления активных присадок. Используется в строительстве для приготовления растворов и бетона . Глиноземистый. Обладает высокой активностью, скоростью схватывания (45 минут) и затвердевания (полное происходит уже через 10 часов). Также отличительным свойством является повышенная сопротивляемость влаге. Кислотоупорный . Образуется в результате смешивания кварцевого песка и кремнефтористого натрия. Для приготовления раствора добавляется натриевое жидкое стекло. Преимущество такого цемента – устойчивость к воздействию кислот. Недостаток – небольшой срок службы. Цветной . Образуется при смешивании портландцемента и пигментных веществ. Необычный окрас используется для декоративных работ.

Также отличительным свойством является повышенная сопротивляемость влаге. Кислотоупорный . Образуется в результате смешивания кварцевого песка и кремнефтористого натрия. Для приготовления раствора добавляется натриевое жидкое стекло. Преимущество такого цемента – устойчивость к воздействию кислот. Недостаток – небольшой срок службы. Цветной . Образуется при смешивании портландцемента и пигментных веществ. Необычный окрас используется для декоративных работ.

Слайд 6

Производство цемента состоит из 4 этапов: Добыча сырья и его приготовление. Обжиг и получение клинкера. Помол до состояния порошка. Добавка необходимых примесей.

Слайд 7

Способы производства цемента Есть 3 метода, которые зависят от подготовки сырья к термической обработке : Мокрый. При этом методе на всех этапах производства цемента присутствует необходимое количество жидкости. Применяется в ситуациях, когда основные составляющие не могут участвовать в технологическом процессе без использования воды. Это мел с повышенным содержанием влаги, пластичная глина или известняк . Сухой. Все этапы изготовления цемента проходят с материалами, содержащими минимальное количество воды . Комбинированный. Производство цемента включает в себя и мокрый, и сухой методы. Первоначальная цементная смесь изготавливается с водой, а затем ее максимально фильтруют на специальном оборудовании .

Это мел с повышенным содержанием влаги, пластичная глина или известняк . Сухой. Все этапы изготовления цемента проходят с материалами, содержащими минимальное количество воды . Комбинированный. Производство цемента включает в себя и мокрый, и сухой методы. Первоначальная цементная смесь изготавливается с водой, а затем ее максимально фильтруют на специальном оборудовании .

«Оборудование для цементной промышленности» в блоге «Производство»

Электростальский Завод Тяжелого Машиностроения

Вращающиеся печи

© eztm.ru

В настоящее время технологические возможности ОАО «ЭЗТМ» позволяют осуществлять полный цикл изготовления оборудования для новых технологических линий «мокрого» и «сухого» способов производства цемента.

Производительность печи составляет клинкера на 65 т в час.

http://www.eztm.ru/catalog/tsementnoe-oborudovanie/

Редукторы

© eztm. ru

ru

© eztm.ru

Специалистами ОАО «ЭЗТМ» были разработаны и реализованы в металле 3400 проектов редукторов следующих типов: специальные цилиндрические, конические, червячные, глобоидные и спироидные.

Бандажи вварные и плавающие

© eztm.ru

© eztm.ru

Заготовки для бандажей отливаются в фасоно-сталелитейном цехе предприятия из стали марки 23ГМНФЛ и др. в соответствии с ОСТ-22-170-87.

Механообработка осуществляется на двух токарно-карусельных станках КС-1580 и КС-1563. Максимальный диаметр обрабатываемого изделия — 8000 мм.

Холодильник колосниковый

© eztm.ru

Холодильник колосниковый предназначен для охлаждения атмосферным воздухом клинкера, глиноземного спека и других сыпучих материалов.

Роликовые опоры и блоки опорные

© eztm.ru

ОАО «ЭЗТМ» изготавливает и осуществляет монтаж роликовых опор:

· грузоподъёмность — 300 т, 400 т, 660 т, 1000 т;

· диаметр — 1300-2100 мм;

· Н (ширина) — 650-1000 мм.

Данная продукция поставляется и успешно эксплуатируется на предприятиях России и стран ближнего зарубежья.

Уралмашзавод

Аналогичное оборудование и обжиговые конвейерные агрегаты и печи

https://www.uralmash.ru/files/rromotional-materials/Obg_ru.pdf

Шаровые мельницы

https://www.uralmash.ru/files/rromotional-materials/Meln_ru.pdf

© metallicheckiy-portal.ru

Завод «Волгцеммаш»

© zavod-vcm.ru

Печные системы сухого способа производства цементного клинкера с предварительной кальцинацией

ОАО «Волгоцеммаш» производит новое поколение печных систем сухого способа производства цементного клинкера с предварительной декарбонизацией сырья (ПВСД).

Разработанный типоразмерный ряд этих печей может обеспечить широкий диапазон по производительности до 5500 тонн клинкера в сутки.

© upload.wikimedia.org

Печь прямоточно-противоточная регенеративная ППР-480

Печь прямоточно-противоточная регенеративная ППР-480 является составной частью установки, предназначенной для обжига известняка с целью получения высококачественной (высокореактивной) извести, используемой при выплавке стали.

Высокое качество извести достигается за счет рационального технологического процесса подогрева и обжига известняка — подогрев ведется отходящими газами в режиме противотока, обжиг ведется горячими газами в режиме прямотока; а также за счет автоматического управления технологическим процессом получения извести.

Благодаря этому экономится топливо и исключается пережог извести.

При работе в непрерывном режиме выгрузка готовой извести осуществляется одновременно с обжигом известняка.

© img01.flagma.ru

Прессвалковые измельчители

Прессвалковые измельчители предназначены для измельчения хрупких материалов (известняк, клинкер, доменной шлак, различные руды) с влажностью до 15%, как в составе помольных установок в качестве предизмельчителей, так и в составе более эффективных помольных комплексов в качестве основного оборудования и могут быть использованы в строительной, горно-рудной и других отраслях промышленности.

© samlit.com

Сушильные барабаны

© zavod-vcm.ru

Охладитель цемента

© img02.flagma.ru

Агрегат для дробления и измельчения СМЦ-460

© img01.flagma.ru

СМЦ-460 — это высококачественная дробилка, используемая для получения сырьевого шлама из пород с пластичными свойствами. Измельчитель входит в состав линии по производству цемента.

Подогреватель известняка

© img01.flagma.ru

Штабелеукладчик для известняка СМЦ-90

© img02.flagma.ru

Агрегат автоматизированный с дробилкой-сушилкой СМД-284

© img01.flagma.ru

Помольно-сушильный агрегат с мельницей МСС 4,6

© img01.flagma.ru

Автоклавы для термовлажной обработки крупных бетонных блоков

© img02. flagma.ru

flagma.ru

http://www.zavod-vcm.ru/

Технология производства цемента / Najlacnejšie knihy

Технология производства цемента / Najlacnejšie knihyКод: 18775093

Mohlo, автор: sa vám tiež páčiť

Darujte túto knihu eště dnes

- Objednajte knihu a vyberte Zaslať ako darček.

- Obratom obdržíte darovací poukaz na knihu , ktorý môžete ihne odovzdať obdarovanému.

- Knihu zašleme na adresu obdarovaného , o nič sa nestaráte.

Vzor darovacieho poukazu pre túto knihu Viac informácií

Информационная книжная кладка

Zašleme vám správu akonáhle knihu naskladnímeZadajte do formulára e-mailovú adresu akonáhle knihu naskladníme, zašleme vám o tom správu. Postrážime všetko za vás.

Подробная информация о книге Технология производства цемента

Nákupom získate 534 bodov

Параметр книги

Зарадение книги Книги по английски Технологии, машиностроение, сельское хозяйство Машиностроение и материалы Материаловедение

- Celý názov : Технология производства цемента

- Автор : CHATTERJEE

- Jazyk : Angličtina

- Väzba : Pevná

- Почтовый адрес : 419 EAN : 9781138570665

- ISBN : 9781138570665 ID : 18775093 Наклейка : Taylor & Francis Ltd

- Hmotnosť : 970 г

- Розмеры : 185 × 261 × 28 мм Dátum vydania : 08.

май 2018

май 2018Obúbené z iného súdka

Линия по производству цемента по индивидуальному заказуот китайского производителя, завода, завода и поставщика на ECVV.com

Технические характеристики

Линия по производству цемента:

Сила компании

На цементном заводе вращающаяся печь и шаровая мельница являются незаменимым оборудованием. Производство вращающихся печей и шаровых мельниц производства Henan Zhengzhou Mining Machinery Co., Ltd. Может повысить эффективность производства цемента, сэкономить энергию, позволить вам получить больше экономических интересов. Добро пожаловать в общий заказ клиентов. Производственная мощность:

Технология и оборудование для производства цемента является преимуществом моих заводов, мой завод по производству цементных вращающихся печей, цементная мельница может использоваться на цементном заводе от 100 до 6000 тонн.

Завершенные этапы процесса цементирования:

Этап 1: Подготовка сырья — дробление известняка

A. Введение в процесс: Известняк является основным сырьем в производстве цемента, и большинство заводов расположены рядом с известняком путем взрывных работ или использования погрузчика для горных работ сырьевого известняка, транспортируемого в дробилку на фрагменты.B. Основное сырье: известняк, глина, железная руда

Этап 2: измельчение сырья — известняк, глина, железо и другое сырье

Введение в процесс: использование шаровой мельницы или вертикальной мельницы сырье измельчается до порошка , а затем конвейерным транспортом на площадку предварительного смешивания для хранения и дальнейшего смешивания материала.

Этап 3: Кальцинирование клинкера — порошок исходного материала после гомогенизации

A. Введение в процесс: Гомогенизированный материал поступает в систему разложения с предварительным нагревом, степень разложения 95%, во вращающуюся печь, клинкер.

B. Список оборудования и процессов: подогреватель, печь разложения, вращающаяся печь, шаровая мельница, охладитель, конвейерная лента клинкера, ленточный конвейер, пылеулавливающее оборудование и т. Д.

Этап 4: Помол цемента — клинкер, гипс, смешанные материалы и т. Д. на

A. Введение в процесс: клинкер, гипс, смешанные материалы в шаровой мельнице, измельчение цемента в квалифицированный лекарственный цемент. Использование машины для выбора порошка позволяет удобно регулировать цементный препарат для достижения энергосберегающего производства

B. Основные продукты: шаровая мельница, машина для выбора порошка, ковшовый элеватор, воздушный желоб, цепной конвейер FU, пылесборник и т. Д.

Шаг 5: Хранение цемента, упаковка — Готовая цементная лента / поставка навалом

A. Введение в процесс: использование упаковочных машин и автоматической загрузочной машины может обеспечить отгрузку цементного завода в мешках, использование цементного оборудования для сыпучих материалов может реализовать завод по разливу цемента. B. Оборудование: конвейерное оборудование, оборудование для сбора пыли, ленточный конвейер, элеватор, воздушный желоб, спиральный винт и т. Д.

B. Оборудование: конвейерное оборудование, оборудование для сбора пыли, ленточный конвейер, элеватор, воздушный желоб, спиральный винт и т. Д.

Название компании: Henan Zhengzhou Mining Machinery Co., Ltd.

Адрес компании: Промышленная зона Qiaolou caizhai, город Синьян, провинция Хэнань

Шивам Цемент

ВВЕДЕНИЕ

Shivam Cement была основана в 2003 году.Он начал коммерческое производство с 2011 года и является крупнейшим новым производственным проектом в Непале. В настоящее время она производит цемент мощностью 3000 т / сутки и клинкер 1900 т / сутки на собственных известняковых карьерах компании. Обладая широким видением бизнеса, Shivam Cement Private Limited была преобразована в публичную компанию с ограниченной ответственностью в 2015 году, чтобы предоставить своим клиентам и заинтересованным сторонам возможность стать частью компании.

Созданная с целью обеспечить непальский рынок качественным цементом OPC, который поддерживался за счет импорта цемента из Индии, Shivam Cements предприняла инициативы по исследованию непальского известняка для производства цемента международного качества в Непале и начала путь с производства обычного цемента. Портландцемент (OPC) Цемент марки 43 в Непале, а затем добавлен цемент марки OPC 53.

Портландцемент (OPC) Цемент марки 43 в Непале, а затем добавлен цемент марки OPC 53.

Усилия Shivam Cement заложили основу для качественного производства цемента в Непале и помогли сократить импорт из других стран, что является большим благом для экономики Непала. За очень короткий промежуток времени она стала лидером рынка и была признана наиболее перспективной и быстрорастущей компанией в Непале.

С целью расширения и роста компания взяла на себя инициативу по организации первых прямых иностранных инвестиций в цементную промышленность и пригласила Hongshi Group of China и основала новую компанию с долей более 70% и 30% между Hongshi Cements China и Shivam Holding Private Limited (дочерняя компания Shivam Cements Limited) для создания нового совместного предприятия под названием Hongshi Shivam Cement Private Limited с производственной мощностью 6000 т / сутки цемента и клинкера.Этот завод уже был введен в эксплуатацию в 2018 году и находится в Сарди, Навалпараси.

Г-н Сурендра Кумар Гоэль — Председатель

Г-н Сурендра Кумар Гоэль — пионер в цементной промышленности с более чем 27-летним опытом работы в этой области, получив степень бакалавра наук. в машиностроении. Он также является управляющим директором H.R. Goel Group, Arvind Emporium и директором других компаний, таких как Asian Life Insurance Ltd., Starlime Industries Pvt Ltd.пр.

в машиностроении. Он также является управляющим директором H.R. Goel Group, Arvind Emporium и директором других компаний, таких как Asian Life Insurance Ltd., Starlime Industries Pvt Ltd.пр.

Г-н Рагхунандан Мару — Директор

Г-н Рагхунандан Мару также является управляющим директором JB Maru Group и пионером в горнодобывающей промышленности Непала с 25-летним опытом работы. Он является директором других компаний, таких как Laxmi Technoplast Pvt. Ltd., Ten Micro Sons Pvt. И др.

Г-н Сандип Кумар Шарда — Директор

Г-н Сандип Кумар Шарда также является директором Sharda Group Nepal, одного из крупнейших частных промышленных и торговых конгломератов в Непале, который занимается производством и продажей широкого спектра товаров, от промышленных товаров до потребительских товаров длительного и краткосрочного пользования. .Г-н Шарда руководит менеджментом группы Sharda более 25 лет и является пионером в области менеджмента и известной фигурой в непальской корпорации.

Г-н Амит Море — Директор

Г-н Амит Мор также является исполнительным директором Lucky Group, Непал. Lucky Group — крупный бизнес-конгломерат, работающий в различных отраслях обрабатывающей промышленности и торговли. Г-н Мор имеет степень магистра делового администрирования в США по 5 различным специальностям (управленческие финансы, маркетинг, лидерство и организационное поведение, бизнес-стратегия и международные финансы).Непосредственно возглавляя бизнес по производству пищевых масел и финансы всей группы, он также участвует в различных общественных организациях и бизнес-ассоциациях Непала, таких как исполнительный член NFTA (Непальская внешнеторговая ассоциация) и генеральный секретарь NVGOMA (Непальская ассоциация производителей растительного масла и топленого масла. ).

Г-н Рохит Гупта — Директор

Г-н Рохит Гупта также является управляющим директором Teletalk Pvt. Ltd. и завершила М.Sc. в области финансов и менеджмента с борта. Он молодой предприниматель с 9-летним опытом работы в различных отраслях и сферах бизнеса. Являясь председателем Конфедерации непальской промышленности — Форума молодых предпринимателей и членом национального совета — Конфедерации непальской промышленности, он является новым будущим поколением непальского бизнеса и промышленности.

Госпожа Алка Гоял — Общественный директор

Г-жа Алка Гоял окончила магистратуру по специальности «Финансы и маркетинг».Она также имеет опыт более 4 лет на ключевых должностях в различных известных компаниях и агентствах, таких как Dabur Nepal, Central Group- Civil Mall & Business Advantage. Обладая хорошими знаниями в области продуктов и маркетинга, она подает пример успешной женщины-предпринимателя в Непале.

.