Производство блоков: что нужно и какой доход?

Мини завод строительных блоков

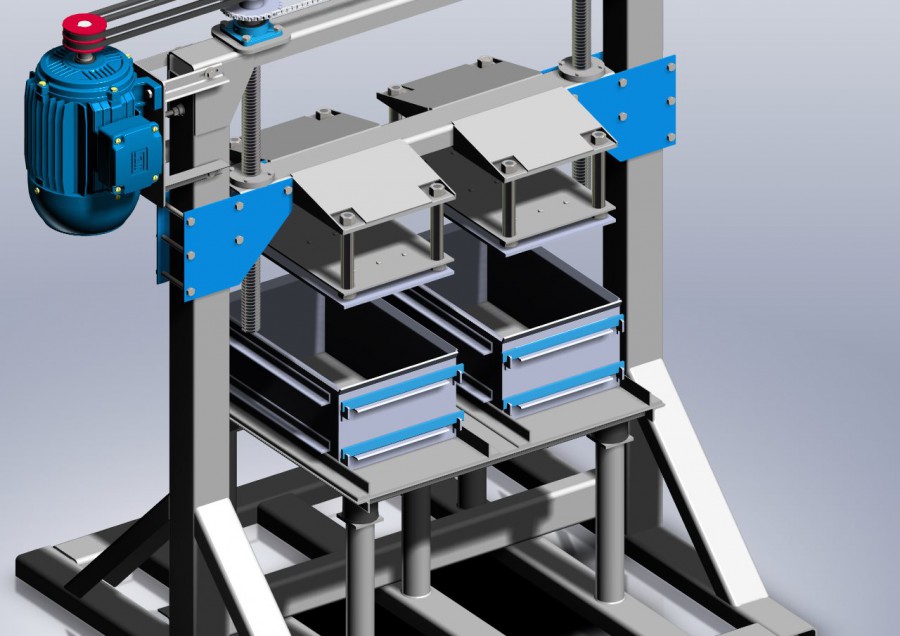

| Длина, мм | 5785 |

| Ширина, мм | 1440 |

| Высота, мм | 2190 |

| Масса, кг | 1535 |

Подробнее

| Длина, мм | 5785 |

| Ширина, мм | 1640 |

| Высота, мм | 2190 |

| Масса, кг | 1773 |

Подробнее

| Длина, мм | 5785 |

| Ширина, мм | 1840 |

| Высота, мм | 2190 |

| Масса, кг | 1985 |

Подробнее

| Длина, мм | 4692 |

| Ширина, мм | 1840 |

| Высота, мм | 2190 |

| Масса, кг | 1755 |

Подробнее

В связи с активизацией строительной деятельности в последнее время спрос на качественные строительные материалы резко возрос. На рынке хорошо реализуются стеновые блоки из керамзитобетона, шлакобетона и арболита (цементной смеси на основе древесных отходов). Открытие собственного производства этих строительных материалов технически не сложно и не требует чрезмерных финансовых затрат. Нужно только найти одного-двух помощников, купить недорогой мини завод строительных блоков и необходимое сырье для приготовления бетонных смесей.

На рынке хорошо реализуются стеновые блоки из керамзитобетона, шлакобетона и арболита (цементной смеси на основе древесных отходов). Открытие собственного производства этих строительных материалов технически не сложно и не требует чрезмерных финансовых затрат. Нужно только найти одного-двух помощников, купить недорогой мини завод строительных блоков и необходимое сырье для приготовления бетонных смесей.

Строительные блоки изготавливают из полусухой цементно-песчаной смеси, в которую добавляют керамзит, шлак или древесные отходы. Смесь перемешивают до состояния готовности в бетоносмесителе «СБ Медиум» и подают в формы. После этого заполненные формы проходят этап прессования. Гидравлический пресс, входящий в комплект оборудования мини завода строительных блоков, рассчитан на выпуск 1200 штучных изделий за рабочую смену.

Полное твердение блоков происходит в течение 2-3 суток на прочных и устойчивых стеллажах, куда их поднимают с помощью грузоподъемного механизма. Скорость твердения зависит от уровня влажности бетонной смеси и наличия пластифицирующих добавок.

Мы предлагаем вам купить мини завод для производства блоков в полной комплектации или любой набор оборудования, который сможет обеспечить ваше производство. Цены производителя всегда ниже, чем в компаниях, занимающихся перепродажей.

Мы в социальных сетях:

Производство и реализация строительного, промышленного оборудования для всевозможных направлений крупного, среднего и малого бизнеса.

Навигация

Контакты

Производство блоков Теколит — Урал Теколит

Производство блоков Теколит — Урал ТеколитБыло организовано в 2014 году и стало инновационным для России

На сегодняшний день это крупнейшее в России предприятие по производству стеновых материалов для малоэтажного и коттеджного строительства.

Инвестиции в проект составили более 10 млн. евро.

Срок строительства завода – 10 месяцев.

Площадь главного производственного корпуса — 4200 кв.м.

Площадь вспомогательных производств – 2300 кв.м.

Производство блоков Теколит осуществляется на современном австрийском оборудовании. При проектировании технологической линии был использован весь передовой европейский опыт по производству блоков из арболита.

Производство блоков Теколит состоит из следующих этапов:

— производство щепы;

— дозирование и смешение щепы, цемента, минеральных добавок и воды;

— формование в стационарных машинах и установках;

— фрезерование и калибровка изделий;

При изготовлении используется машина WSB 1000-S, которая снабжена дополнительным оборудованием для интеграции в систему транспортировки производственных поддонов. Формование осуществляется на поддонах, которые накапливаются в элеваторе и перемещаются для сушки в камеры набора прочности с помощью фингеркара. Пакетировку осуществляет робот.

Формование осуществляется на поддонах, которые накапливаются в элеваторе и перемещаются для сушки в камеры набора прочности с помощью фингеркара. Пакетировку осуществляет робот.

Щепа мягкой древесины, продукт отхода в деревообрабатывающей промышленности, является исходным материалом для изготовления строительного материала Tecolit. С минимальным расходом электроэнергии щепа измельчается в специальных мельницах до необходимого размера, затем смешивается с минеральными веществами, цементом и водой.

После этого из смеси щепы, цемента, добавок и воды формуются блоки. Конфигурация блоков может быть различной.

После формования блоки выдерживаются на специализированном складе, где происходит процесс гидратации цемента и одновременное испарение избыточной влаги из блока.

После сушки и набора прочности блоки подвергаются тщательной калибровке на фрезерной машине, что придает им точные геометрические размеры.

В блоки Теколит для наружных ограждающих конструкций вводится термоизоляционный вкладыш.

Отфрезерованные блоки укладываются в штабель без использования поддонов и упаковываются для последующей реализации.

Нажмите для звонка

Производство бетонных блоков | Masa Group

От сырья через смесь до готового камня проходит долгий путь. В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков.

- Интерактивная карта

- Посмотреть список

010203040506070809101112131415161718

Хотите узнать больше о процессе производства бетонных блоков Masa? С помощью интерактивной пошаговой системы узнайте, как производится бетонный блок из различного сырья.

- 1. Дозирующая установка для заполнителя и бетоносмесительная установка

- 2. Системы транспортировки бетона

- 3.

Машина для производства бетонных блоков

Машина для производства бетонных блоков - 4. Транспортировка мокрой стороны

- 5. Лифт

- 6. Пальцевая машина

- 7. Камера отверждения и вентиляция

- 8. Автомобиль промежуточного пальца

- 9. Опускатель

- 10. Обратный транспорт

- 11. Центрирующее устройство

- 12. Производственные поддоны — поперечная транспортировка и буфер

- 13. Кубирование

- 14. Кубический конвейер

- 15. Обработка поверхности

- 16. Модернизация

- 17. Силовой агрегат

- 18. Система управления и предохранительные устройства

Дозатор заполнителей и бетоносмесительная установка

Качество с самого начала — вот наша философия. Применение комплексных и эффективных дозирующие системы гарантировать оптимальную и эффективную подачу сырья (например, песка, цемента, воды, добавок) к бетоносмесителям.

Использование проверенных бетоносмесителей Masa обеспечивает надежное и качественное перемешивание.

Еще одной важной частью производственного процесса является индивидуальное цветовое оформление брусчатки или других бетонных камней. Это может быть достигнуто как в простом, так и в сложном многоцветные системы для основного и лицевого бетона.

Подробнее о смесителе Masa

Бетоносмеситель Masa S 350/500

Бетоносмеситель Masa PH

Дозирование заполнителя

Передвижные загрузочные весы

Установка системы Premium Multi-color

Бетонотранспортные системы

В зависимости от компоновки системы бетоносмесители Masa располагаются непосредственно над машиной для производства бетонных блоков или вне завода. Транспортировка бетона от внешнего бетоносмесительного завода к блочному агрегату чаще всего осуществляется с помощью системы ковшового конвейера, хотя могут использоваться и другие системы. В соответствии с требованиями заказчика доступны различные варианты ковшового конвейера.

Транспортировка бетона от внешнего бетоносмесительного завода к блочному агрегату чаще всего осуществляется с помощью системы ковшового конвейера, хотя могут использоваться и другие системы. В соответствии с требованиями заказчика доступны различные варианты ковшового конвейера.

более

Двухковшовый конвейер

Машина для производства бетонных блоков

Сердцем каждого завода по производству бетонных блоков, несомненно, является машина для производства бетонных блоков. При правильном выборе вы можете выиграть на рынке в долгосрочной перспективе. Ассортимент продукции Masa включает мощные экономика а также стандартные модели а также удобный премиум модели в разделе «вибрационные машины».

Более

Здесь все модели Masa впечатляют своей прочной конструкцией и использованием высококачественных материалов. Masa сочетает многолетний опыт с постоянным развитием — непревзойденная комбинация!

Предлагается специально для производства бетонных бордюров для «British Standard» с чисто гидравлической системой сжатия, Masa также предлагает

бетонные бордюрные прессы .

Транспортировка мокрой стороны

Транспортировка мокрой стороны Masa обеспечивает бережную и без потери качества транспортировку свежеприготовленных продуктов от машины для изготовления блоков к элеватору. В то же время Masa не упускает из виду важность контроля качества.

В качестве проверенного стандартного решения Masa предлагает конвейер с шагающей балкой с сервоприводом, обеспечивающий транспортировку свежих продуктов с низким уровнем вибрации. Однако Masa также может поставлять альтернативные транспортные системы.

Перед фактическим путем транспортировки находится опускающееся коромысло, которое также можно использовать для удвоения производственных поддонов. В высокоскоростном S-пакете опускающееся коромысло сочетается с клиноременным конвейером. Он синхронизирован с подачей производственных поддонов станка для изготовления блоков.

Опционально можно установить дополнительные компоненты на мокрой стороне, например:

- щетка для очистки

- щетка для конструкции

- моечная установка

- Устройство наклона/отталкивания

- системы отделки и покрытия по запросу

- Системы контроля качества

Щетка для очистки

Элеватор

Транспортировка свежих продуктов в зону посола и последующее удаление и перемещение посоленных продуктов требуют интеллектуальной интеграции различных компонентов системы.

Элеватор Masa собирает производственные поддоны со свежими продуктами. Производственные поддоны циклически транспортируются вверх.

Как только подъемник достигает заданного предела, производственные поддоны поднимаются на тележке и транспортируются в одну из камер отверждения.

Палец-вагон

Палец-вагон состоит из гусеничной ходовой части (с поворотным устройством или без него, в зависимости от схемы установки) и верхней конструкции. После точного позиционирования пальцевой тележки перед камерой полимеризации происходит передача с низким уровнем вибрации в камеру полимеризации. Процесс закладки продуктов в сушильную камеру происходит в соответствии с указаниями пользователя.

После отверждения производственные поддоны снова поднимаются на тележку для пальцев и транспортируются либо сначала в тележку для промежуточных пальцев (опционально), либо непосредственно на опускатель.

Загрузка сушильных стеллажей полностью автоматической пальчиковой тележкой

Камера отверждения и вентиляция

Для отверждения продуктов Masa предлагает инновационную концепцию открытой планировки: Полная камера отверждения, а также лифт, пальчиковая тележка и опускатель будут установлены в согласованной климатической зоне. Система вентиляции Masa может оптимизировать процесс отверждения, создавая одинаковые климатические условия в камере отверждения.

Система вентиляции Masa может оптимизировать процесс отверждения, создавая одинаковые климатические условия в камере отверждения.

Состоит из горизонтально расположенных вентиляторов циркуляции воздуха в отдельной вентиляционной шахте, вертикально расположенных вытяжных вентиляторов и диагонально расположенных датчиков влажности и температуры. С помощью датчиков контролируется циркулирующий воздух, соответственно регулируются вентиляторы циркуляционного и вытяжного воздуха.

Целями регулирования температуры и влажности в камере отверждения являются предотвращение различий в цвете однородных продуктов, обеспечение более быстрого отверждения и, в конечном счете, более эффективное использование цемента и красителя.

Бетонные блоки в эстакадах твердения

Промежуточная пальцевая тележка

Промежуточная пальцевая тележка Masa предшествует опускателю, служит промежуточным буфером и предотвращает время простоя пальцевой тележки. Это один из компонентов, используемых с одновременным использованием буфера производственных поддонов в поперечной транспортной зоне.

Опускатель

Опускатель Masa конструктивно идентичен подъемнику, но разбирает производственные поддоны вниз и передает их обратному транспорту.

Masa предлагает подъемно-опускные устройства, промежуточные и пальцевые тележки для различных схем установки. Грузоподъемность, количество этажей и высота этажа рассчитаны соответствующим образом. Весь процесс полностью автоматизирован.

Обратный транспорт

В области обратного транспорта Masa использует приводные системы с полностью электронным управлением.

Обратный транспорт реализован как конвейер с шагающими балками с сервоуправлением. Однако предлагаются и другие транспортные системы. Производственные поддоны с отвержденной продукцией транспортируются из нижнеукладчика в кубер или, как вариант, на переделку.

После снятия изделий с помощью кубообразующего устройства возвратный транспорт также перемещает пустые производственные поддоны в буфер поперечного транспорта/производственного поддона.

Опционально на сухой стороне могут быть установлены дополнительные компоненты, например:

- устройство для соединения производственных поддонов

- центрирующее устройство и удвоитель блоков

- чистящие скребки или щетка для очистки в зависимости от типа производственного поддона

- упаковочные системы для отдельных слоев

Перевозка консервированных продуктов

Центрирующее устройство

Центрирующее устройство Masa является одним из многих компонентов для оптимального обращения с продуктом. Отвержденные продукты снимаются с производственного поддона и центрируются. Центрирование осуществляется четырехсторонним центрирующим зажимом как поперек направления транспорта, так и по ходу движения.

В зависимости от схемы установки требуется удвоение слоев продукта. Это можно реализовать с помощью удвоителя Masa. Дублер действует как центрирующее устройство, но снабжен подъемным устройством. Изделия рыхлят и центрируют, слои складывают вдвое. Опционально может быть предложено горизонтальное переворачивающее устройство для индивидуального поворота слоев продукта.

Опционально может быть предложено горизонтальное переворачивающее устройство для индивидуального поворота слоев продукта.

И центрирующий, и дублирующий привод управляются сервоприводом.

Производственные поддоны — поперечный транспорт и буфер

После удаления и нарезки готовой продукции куботером пустые производственные поддоны возвращаются в производственный цикл. Для двустороннего использования производственные поддоны переворачивают.

В зависимости от схемы установки транспортные поддоны транспортируются либо непрерывно в магазин производственных поддонов машины для производства бетонных блоков, либо после буферизации или складирования производственных поддонов.

Балансировка разного времени цикла на свежей и сухой стороне, а также возможность хранения только производственных поддонов играют решающую роль при выборе систем хранения производственных поддонов.

Masa предлагает различные буферные системы, которые, например, компенсируют (кратковременные) перерывы и гарантируют бесперебойный производственный процесс на машине для производства бетонных блоков.

более

Полностью автоматический буфер производственных поддонов

Кубирование

Высококачественный бетонный блок требует осторожного обращения. Для этого применения Masa предлагает полностью сервоуправляемые системы кубирования: С помощью «Cuboter» Masa предоставляет технологии и опыт для подготовки конечного продукта к отгрузке.

С помощью Куботера можно снять целый блок-укладчик с возвратного транспорта или с других позиций взлета и собрать его на последующем транспорте куба в каменный куб. Транспортные поддоны и упаковочные системы могут использоваться индивидуально.

более

Эффективно и подходит для материала: Masa Cuboter

Конвейер для кубов

После кубирования следует транспортировка кубов: Masa обычно использует прочный двойной цепной конвейер для транспортировки готовых каменных кубов к месту разгрузки или для подачи упаковочных систем, которые могут использоваться с транспортными поддонами или без них. При использовании специальных профилей (U-профилей) возможна автоматическая вертикальная обвязка без транспортных поддонов.

При использовании специальных профилей (U-профилей) возможна автоматическая вертикальная обвязка без транспортных поддонов.

Конечно, возможны и другие индивидуальные решения, просто свяжитесь с нами!

Masa может интегрировать различные упаковочные системы в области транспортировки кубов, которые безопасно и надежно защищают готовую продукцию. Для последующей идентификации продукты могут быть идентифицированы с помощью системы маркировки .

более

Обработка поверхности

Из-за повышенного спроса на отдельные изделия из бетона производители уделяют все больше внимания вариантам отделки поверхности. Особые цветовые акценты, а также дизайн оптики и поверхностей становятся все более важными.

Masa поставляет компоненты для популярных методов отделки, таких как

мойка или же

расщепление .

Старение или дробеструйная обработка или другое оборудование для обработки поверхности могут быть включены в процесс или использоваться индивидуально.

Бетонные блоки с шероховатой поверхностью под натуральный камень

3-позиционная система мойки

Модернизация

Из-за различных размеров досок и слоев камня на производственных предприятиях иногда необходимо увеличивать или уменьшать количество слоев блоков в направлении процесса. Поэтому Masa предлагает несколько способов подготовки бетонных блоков в соответствии с требованиями заказчика, подходящих для транспортировки.

Например, переключатель Masa (по конструкции аналогичен Маса Куботер ) — это один из методов, а столы расталкивания и разделения — другой пример. Специальные версии доступны по запросу. Мы будем рады проконсультировать вас.

Модернизация и кубирование

Powertainer

В Masa Powertainer есть все: с самого начала шкафы управления предварительно установлены в нужном месте. Это защищенное и чистое место предлагает оптимальные условия для этих компонентов. Кроме того, возможен простой климат-контроль. Система управления кабелями в Powertainer обеспечивает соответствие кабелей требованиям ЭМС и снижает количество отказов. По возможным неисправностям неисправности в Powertainer могут быть обнаружены гораздо легче.

По возможным неисправностям неисправности в Powertainer могут быть обнаружены гораздо легче.

Для клиента очевидно еще одно преимущество: Masa также предлагает испытанную концепцию закрытой электрической операционной!

Masa идет еще дальше, разрабатывая «контейнерную концепцию…»

более

Инновационный и изысканный: Masa Powertainer

Шкафы управления внутри «Powertainer».

Система управления и предохранительные устройства

Производственные системы Masa характеризуются высокой степенью автоматизации, что обеспечивает, соответственно, высокую эксплуатационную эффективность. В дополнение к надежной конструкции компонентов ключевым фактором успеха в использовании системы Masa является ориентированная на клиента концепция управления.

Программное обеспечение для управления заводом Masa (Masa FAST Factory Automation Service Tools) представляет собой модульное программное обеспечение для единообразной работы и визуализации компонентов. Ключевой особенностью является то, что установка управляется с помощью единого программного обеспечения, что обеспечивает интегрированную единую концепцию данных для всей работы установки.

Ключевой особенностью является то, что установка управляется с помощью единого программного обеспечения, что обеспечивает интегрированную единую концепцию данных для всей работы установки.

Встроенная система помощи оператору основана на известных операционных системах. Свободно программируемая визуализация и масштабируемое программное обеспечение могут быть адаптированы компанией Masa к индивидуальным требованиям заказчика. Программное обеспечение расширяется в соответствии с требованиями заказчика. Учить больше!

Индивидуальные и практически ориентированные на растения концепции безопасности разработаны многопрофильной командой опытных сотрудников Masa. Подробнее…

- Узнайте больше о базовой настройке завода по производству бетонных блоков Masa.

Из бункеров для заполнителей различное сырье транспортируется на дозировочно-смесительную установку (01), где различные заполнители перерабатываются в основной или облицовочный бетон.

Бетон подается, в зависимости от схемы завода, с помощью транспортной системы (02) к машине для производства бетонных блоков (03). Здесь бетон заливается в каменную форму и уплотняется вибрацией. Изделия могут быть изготовлены с лицевой смесью и без нее.

Все еще свежие бетонные изделия затем поступают на производственных поддонах через мокрый боковой транспорт (04) к элеватору (05) и, при желании, с привлечением систем контроля качества.

Производственные поддоны перемещаются в пальчиковую тележку (06), которая затем направляется в систему стеллажей для отверждения (07). После отверждения производственные поддоны с камнями проходят через пальчиковую тележку и промежуточную пальчиковую тележку (08) в опускатель (09).

Опускатель циклически перемещает производственные поддоны на обратный транспорт (10).

Дополнительное центрирующее устройство (11) разрыхляет и центрирует отвержденные камни на производственных поддонах.

В кубометре (13) камни собираются в кубики и подготавливаются к дальнейшему удалению.

С помощью кубического транспортера (14) пакеты с камнями достигают конечной точки разгрузки (например, с помощью вилочного погрузчика).

С помощью кубического транспортера (14) пакеты с камнями достигают конечной точки разгрузки (например, с помощью вилочного погрузчика).Использованные производственные поддоны возвращаются обратно в машину для изготовления бетонных блоков через поперечную транспортировку и/или буферную систему производственных поддонов (12) .

Для производства продуктов с особыми свойствами поверхности Masa предлагает различное оборудование для обработки поверхности (15) как для свежей, так и для сухой стороны.

Для системы электроснабжения завода Masa предпочитает установку силовых панелей в Powertainer (17).

Устройства управления и безопасности установки Masa (18) обеспечивают оптимальную и безопасную работу технологического процесса, что обеспечивает высокую эксплуатационную готовность завода по производству блоков.

Текущие брошюры

- современные и сложные технологии

- полностью автоматические машины для производства бетонных изделий

- Многолетний опыт компетентных специалистов

- Сервисные центры по всему миру

- Энергичный консалтинг от планирования до установки

- Надежное снабжение запасными частями и обслуживание клиентов

- Отдел продаж Andernach

- Тел.: +49 2632 9292-0

- Факс: +49 2632 9292-11

- Электронная почта: sales@masa-group.com

Почему завод-изготовитель Masa?

Заинтересовали ли мы вас? Свяжитесь с нами и отправьте запрос.

Производство блоков — Исследования в W3F

Ретрансляционная цепочка в Polkadot построена с помощью базового механизма производства блоков Proof-of-Stake (POS) валидаторами. Развернутый в настоящее время механизм представляет собой гибрид BABE и Aura. В будущем мы планируем заменить BABE+Aura на Sassafras.

BABE: Протокол PoS предоставляет способ выбора валидаторов для создания блока в соответствующем временном интервале. Выбор BABE основан на проверяемой случайной функции (VRF) валидаторов, изобретенной Дэвидом и др. для Ouroboros Praos, то есть, если выход VRF валидатора меньше заранее определенного порога, то валидатор имеет право создать блок. Таким образом, может быть выбран один валидатор, более одного валидатора или ни одного валидатора. Этот избирательный механизм является полностью частным. Другими словами, никто не может угадать, кто избран, пока избранный валидатор не опубликует блок. Свойство конфиденциальности очень важно для безопасности блокчейна, потому что оно необходимо для обеспечения безопасности от адаптивного противника, который может испортить любой валидатор в любое время. Недостатком этого механизма выборов является то, что ни один валидатор не будет избран в течение значительного периода времени. Таким образом, валидаторы тратят это время, ничего не делая, что немного ухудшает (и неравномерно) пропускную способность. Поэтому мы заполняем пустые слоты блоками, сгенерированными валидаторами, которые детерминировано выбраны Aura. Механизм выбора Aura не является частным, поэтому он не защищен от адаптивного противника. Например, противник может подготовить DDOS-атаку на выбранного валидатора с помощью Aura, чтобы помешать ему опубликовать свой блок, потому что противник заранее знает, кто избран. Следовательно, заполнение пустых слотов блоками Aura не является решением в адаптивной состязательной модели для предотвращения пустых слотов.

Другими словами, никто не может угадать, кто избран, пока избранный валидатор не опубликует блок. Свойство конфиденциальности очень важно для безопасности блокчейна, потому что оно необходимо для обеспечения безопасности от адаптивного противника, который может испортить любой валидатор в любое время. Недостатком этого механизма выборов является то, что ни один валидатор не будет избран в течение значительного периода времени. Таким образом, валидаторы тратят это время, ничего не делая, что немного ухудшает (и неравномерно) пропускную способность. Поэтому мы заполняем пустые слоты блоками, сгенерированными валидаторами, которые детерминировано выбраны Aura. Механизм выбора Aura не является частным, поэтому он не защищен от адаптивного противника. Например, противник может подготовить DDOS-атаку на выбранного валидатора с помощью Aura, чтобы помешать ему опубликовать свой блок, потому что противник заранее знает, кто избран. Следовательно, заполнение пустых слотов блоками Aura не является решением в адаптивной состязательной модели для предотвращения пустых слотов. Тем не менее, мы отмечаем, что BABE+Aura является безопасным (безопасным и живым) в адаптивно-состязательной модели — безопасность сводится к безопасности BABE. Это просто не мешает теоретически иметь пустые слоты, которые нам нужны для лучшей пропускной способности в адаптивно-состязательной модели.

Тем не менее, мы отмечаем, что BABE+Aura является безопасным (безопасным и живым) в адаптивно-состязательной модели — безопасность сводится к безопасности BABE. Это просто не мешает теоретически иметь пустые слоты, которые нам нужны для лучшей пропускной способности в адаптивно-состязательной модели.

Sassafras: Мы создаем Sassafras, чтобы получить как безопасность, так и свойство непустого слота в цепочке ретрансляции в адаптивной состязательной модели. Механизм выборов основан на новом примитиве «кольцо-VRF», который мы определяем. Ring-VRF имеет те же свойства, что и VRF, т.е. случайность, проверяемость вывода, но также обладает свойством проверяемости, не зная открытого ключа валидатора, сгенерировавшего вывод. Короче говоря, все валидаторы генерируют большое количество кольцевых VRF-выходов. Затем эти выходные данные сортируются после проверки всеми валидаторами, чтобы определить порядок валидаторов в производстве блоков. Поскольку вывод кольцевой VRF не раскрывает личность валидаторов для проверки, конфиденциальность сохраняется.

Машина для производства бетонных блоков

Машина для производства бетонных блоков

С помощью кубического транспортера (14) пакеты с камнями достигают конечной точки разгрузки (например, с помощью вилочного погрузчика).

С помощью кубического транспортера (14) пакеты с камнями достигают конечной точки разгрузки (например, с помощью вилочного погрузчика).