Производство бетонных блоков: Производство блоков, изготовление бетонных и арболитовых блоков, технология, станки, оборудование для производства

Технология производство бетонных блоков — Bess Вибропрессы

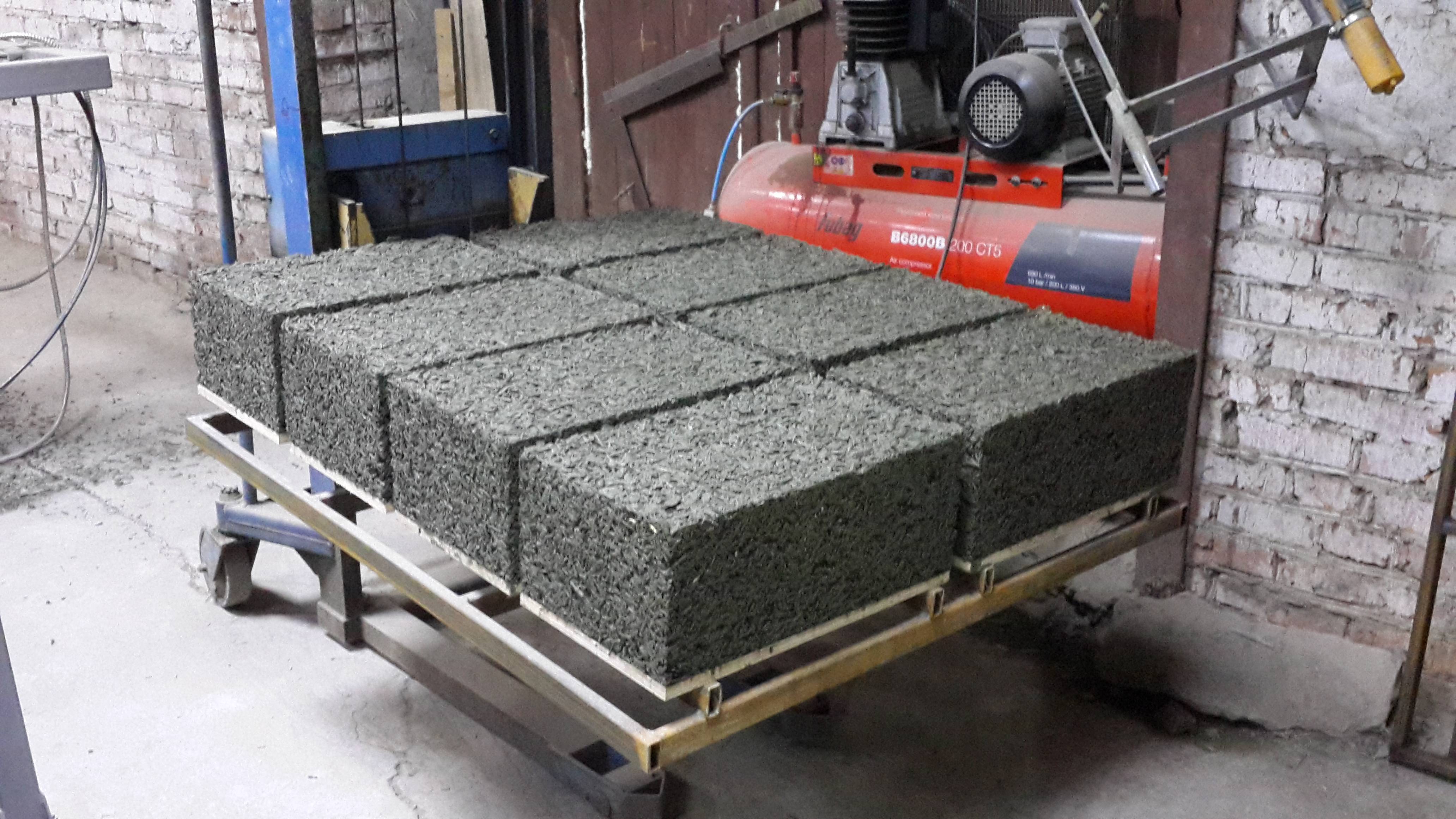

Вначале надо объяснить что это такое бетонный блок. Бетонный блок, это блок сделано из бетона. Для повышения качества бетонных блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Пустотелые бетонные блоки различной формы и размеров, полнотелые бетонные блоки различных форм и размеров, бордюры разных форм и размеров, тротуарные плитки разных форм, размеров и цветов, газобетонные блоки, бетонные желоба также известны как водосточные желоба, блоки из пенополистирола и еще разные бетонные блоки.

Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, доступны добавки для придания бетону дополнительных свойств.

Процесс производства бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших требований, страны и бюджета. Ниже вы можете прочитать о них.

Процесс изготовления бетонных блоков вручную

Ручной способ самый простой и дешевый. Все, что вам нужно, это формочки. Бетон перемешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном способе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Так как раствор замешивается вручную, нельзя добиться определенного соотношения и каждый раз оно будет разным, что будет сказываться на качестве конечного продукта. Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

Полуавтоматический процесс производства бетонных блоков

В полуавтоматическом процессе производства бетонных блоков вам нужен вибропресс, который производит блоки. Такой станок называется вибропресс для производства бетонных блоков, в него установлены формы, и вибропресс производит бетонные блоки, используя давление и вибрацию в формах.

Такой станок называется вибропресс для производства бетонных блоков, в него установлены формы, и вибропресс производит бетонные блоки, используя давление и вибрацию в формах.

Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет разным. Кроме того, поддоны из станки для производства бетонных блоков доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевыми землями, купить полуавтоматический вибропресс для производства шлакоблоков, этот лучший вариант для вашего бизнеса.

Автоматический процесс производства бетонных блоков

По данным нашего отдела продаж, наиболее популярным вариантом является автоматический способ изготовления бетонных блоков. Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение.

Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор. Автоматический вибропресс для производства блоков позволяет вам производить качественные бетонные изделия быстрее.

Полностью автоматический процесс производства бетонных блоков

Разница между автоматическим и полностью автоматическим методами заключается в том, что в автоматическом методе вам нужен оператор для управления машиной, а в полностью автоматической машине для производства бетонных блоков машина работает автоматически. Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Станок для производства блоков

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент. Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения смесей в зависимости от стандартов вашей страны и совокупной доступности. Также в зависимости от выбора машины это делается вручную или автоматически.

После того, как вы приготовите раствор, пришло время подать его в машину. Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы.

Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы.

Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

После того, как бетонные блоки сформированы на поверхности поддонов, станок для производства бетонных блоков ведет поддон к выходу машины. Теперь это зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию полимеризации на ручных тележках.

Заключение

Чтобы производить бетонные блоки в соответствии с вашим рыночным спросом и местными возможностями, вам необходимо выбрать правильную машину для производства бетонных блоков и подходящий бизнес-план производства бетонных блоков.

какие формы лучше подойдут для изготовления своими руками в домашних условиях, технология, какие могут быть ошибки

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Не только монолитный бетон, но и блочное сырье используется в строительстве. Блоки продают бетонные заводы, но сделать их самостоятельно может каждый.

Это помогает удешевить строительство, но немного увеличивает его сроки. Чтобы своими руками изготовить бетонные блоки, нужно разобраться в материалах, а также следовать инструкции.

Содержание

- 1 Ингредиенты для производства

- 1.1 Требования к ингредиентам

- 1.2 Пропорции для изготовления камней из бетона

- 2 Расходные материалы

- 3 Оборудование и инструменты

- 4 Как сделать самостоятельно в домашних условиях

- 5 Сложности и ошибки в процессе

- 6 Плюсы и минусы самостоятельного изготовления

- 7 Полезное видео

- 8 Заключение

Ингредиенты для производства

Чтобы самостоятельно заниматься производством бетонных блоков для строительства, необходимо подготовить такие материалы:

- цемент;

- песок;

- щебень;

- вода.

Исходные материалы, применяемые при производстве блоков, обуславливают итоговые свойства камня на выходе. Например, щебень добавляют не всегда, чаще всего используют только цемент, воду и песок.

В зависимости от добавления других материалов – щебня, гравия, извести или шлака, меняются характеристики бетонного блока. Также в состав камня можно добавить деревянную щепу.

Функции добавок:

- делают бетонные блоки устойчивыми к температурным перепадам;

- наделяют их хорошей звукоизоляцией, прочностью, теплопроводностью,

- блоки становятся более устойчивыми к разрушению от влаги.

Лучше во время самостоятельного изготовления использовать метод механической прессовки. Он позволяет равномерно распределить раствор по форме, что делает блок однородным по всему объему.

Если готовый блок имеет однородную структуру, а его поверхность ровная, а не пористая, то заниматься отделкой такого строительного материала легче, чем неровного. При самостоятельном производстве рекомендуется взвешивать каждый элемент проверять его на дефекты перед тем, как отправить в кладку. Это поможет защитить дом от разрушений в будущем.

При самостоятельном производстве рекомендуется взвешивать каждый элемент проверять его на дефекты перед тем, как отправить в кладку. Это поможет защитить дом от разрушений в будущем.

Требования к ингредиентам

К каждому компоненту из состава предъявляются требования, так как жилой дом не может быть построен из материалов, имеющих не соответствующее качество и прочность.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Лучше использовать портландцемент марки М400 или М500. Во время приобретения материал должен быть сухим и сыпучим.

Чем дольше хранится портландцемент в мешках, тем скорее портятся его прочностные характеристики. При хранении 1 месяц даже при условии соблюдения требований происходит потеря минимум 10% вяжущих характеристик. Поэтому цемент рекомендуется приобретать непосредственно перед изготовлением блоков.

Песок является мелким заполнителем, он должен соответствовать требованиям ГОСТ 8736-2014.

Щебень считается крупным заполнителем, вместо него могут использовать и другие материалы. Требования к щебню заключаются в том, что он должен быть гравийным или известняковым.

Иногда используют гранитный щебень – он прочный, но дорогой по сравнению с альтернативными вариантами. При возведении стен из блоков лучше использовать щебень фракции 5-40 мм. В бетонной смеси должны присутствовать зерна разных размеров – это позволяет сэкономить расход цемента.

Вода используется из питьевого водопровода, не рекомендуется брать жидкость из озер или рек.

Также применяются добавки:

- пластифицирующие;

- гидрофобизирующие.

Все зависит от желаемых характеристик готового бетонного блока. Иногда в раствор могут добавлять армирующие детали: металлические сетки, арматуру, фиброволокна.

Иногда в раствор могут добавлять армирующие детали: металлические сетки, арматуру, фиброволокна.

Пропорции для изготовления камней из бетона

Обычно для изготовления бетонных блоков используют раствор холодного бетона. Пропорция здесь всегда одинаковая: 1 к 4 к 7. Это означает, что необходимо на 1 часть цемента подготовить 4 части песка, а также 7 частей щебня. Рецепты могут отличаться в зависимости от технологии приготовления смеси.

Если смесь будет готовиться вручную, то следуют рецепту:

- в большую емкость по типу металлического корыта засыпают все сухие компоненты и перемешивают их лопатой;

- в смесь добавляют 2/3 количества воды от запланированного объема;

- смешивают все ингредиенты: если бетон получился слишком густым, то добавляют еще воды.

- раствор замешивается равномерно и быстро;

- для начала в емкость наливают воду,

- затем всыпают цемент,

- песок и перемешивают 3 минуты;

- после этого добавляют щебень, опять перемешивают, проверяя густоту;

- если консистенция густая, снова добавляют воду.

Добавлять воду в бетономешалку необходимо в виде цементного молочка: оставшийся цемент смешать с водой. Тогда добавленная жидкость равномерно разойдется по смеси.

Расходные материалы

Кроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

- керамзит;

- шлак;

- известь;

- гравий;

- добавки, которые изменяют характеристики готового бетонного блока.

К ним относят:

- пластифицирующие;

- воздухововлекающие;

- уплотняющие;

- противоморозные;

- ингибирующие коррозию;

- ускорители отвердения.

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме.

Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным.

Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве.

Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме.

Если заливка блоков в формы будет происходить при низкой температуре окружающей среды, лучше добавить противоморозные смеси.

Оборудование и инструменты

Чтобы самостоятельно изготовить бетонные блоки для строительства, потребуются такие инструменты и оборудование:

- бетономешалка – для автоматического замеса бетонной массы;

- большое корыто из металла, лопата – для ручного замеса;

- формы для заливки блоков.

Необходимо изначально определиться, какого размера будут бетонные блоки для строительства. Исходя из этого, можно планировать, как изготовить форму для них. Формы делают из пластика, силикона, металла и дерева.

Также для прессовки используют специальный станок. Его можно приобрести в готовом виде или также сделать самостоятельно. Если не планируется масштабное производство, то можно приобрести ручной или полуавтоматический вибропресс.

При самостоятельном изготовлении вибропресса, проще всего сделать ручной станок. Для этого нужен листовой металл, рычаговый механизм, который будет оказывать давление на бетонный блок, а также электромотор, который послужит источником вибрации.

Как сделать самостоятельно в домашних условиях

После того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

- Установка опалубки.

- Подготовка формы. При изготовлении формы из металла или дерева, стоит учитывать, что она должна быть без дна, иначе потом нельзя будет вытащить блок.

- Форму нужно поместить на гладкую поверхность, которая будет застелена тканью или пленкой.

- Все стенки опалубки и формы нужно смазать маслом – это поможет легче извлечь блок на выходе.

- Форму заполняют полученным бетонным раствором до середины, затем прокладывают фиброволокно или проволоку для армирования.

- Форму заполняют до краев раствором. Поверхность необходимо сгладить ровным плоским инструментом, чтобы не было бугров.

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора.

Сушка может быть длительной – она достигает 28 дней. Когда блок полностью высох он набирает максимальной прочности и будет готов к использованию в строительстве. Если есть необходимость делать отверстия при изготовлении бетонных блоков, то для этого можно использовать деревянные конусы, обернутые железных кровельным материалом. После застывания конусы можно изъять.

Сложности и ошибки в процессе

При самостоятельном изготовлении могут возникнуть трудности и ошибки, которые влекут негативные последствия для строительного материала. Например, неопытные мастера не дожидаются. Пока блок полностью высохнет и пытаются извлечь его из формы. Даже если блок будет извлечен, а в последствии использован для возведения стен, будучи внутри сырым, это приведет к разрушению стенки.

Еще несколько ошибок:

- неправильный замес бетона;

- неправильные пропорции в составе;

- излишек или недостаток добавок;

- отсутствие утрамбовки бетона.

Если следовать технологии и делать первые партии бетонных блоков с опытным знатоком, то можно избежать большинства ошибок.

Плюсы и минусы самостоятельного изготовления

Основные плюсы самостоятельного производства:

- экономия денег;

- возможность самостоятельно регулировать прочность, характеристики камня;

- возможность регулировки размера;

- возможность получить блоки, которые не будут «воровать» пространство при строительстве стен;

- упрощение труда каменщика при кладке.

Минусом является длительное время на подготовку, заливку и сушку материала, а также высокий риск допущения ошибки.

Полезное видео

Предлагаем посмотреть видео по теме статьи:

Заключение

Чтобы изготовить бетонный блок самостоятельно используют воду, песок, цемент и наполнитель – керамзит, гравий, щебень. Ингредиенты должны соответствовать требованиям, а также необходимо соблюдать пропорции замеса.

Ингредиенты должны соответствовать требованиям, а также необходимо соблюдать пропорции замеса.

Иногда в бетонную смесь кладут добавки для улучшения характеристик. Смесь можно замешивать вручную или с помощью бетономешалки: следование инструкциям позволит не допустить ошибку.

Бетонные блоки — Производство и использование бетонных блоков

СК Рангвала Бетон, Строительный материал

Материалы, необходимые для производства бетонных блоков, это заполнители, цемент и вода. С разным успехом используются заполнители различных типов, в том числе щебень, гравий, вулканический пепел, вспененный шлак, печной клинкер и т. д. Выбор заполнителей осуществляется с учетом веса, текстуры или состава проектируемого агрегата. Прочность, текстура и экономичность бетонного блока зависят от тщательной сортировки заполнителя. Если местный заполнитель подходит, это поможет в достижении экономии.

В качестве цемента используется обычный портландцемент. Требуемая вода – это обычная питьевая вода.

Комплектация:

- Производство

- Сотовый

- Преимущества

- Использование

Производство бетонных блоков

Доступны полностью автоматические установки для производства высокопрочных бетонных блоков. Эти автоматические машины производят бетонные блоки высшего качества. Но они требуют больших капиталовложений. Машины с ручным управлением также доступны, и их можно установить на самой строительной площадке, что еще больше снижает стоимость транспортировки бетонных блоков от места производства до места фактического использования.

Процессы производства бетонных блоков следующие:

- Выбор и соотношение ингредиентов : Основным критерием выбора ингредиентов является желаемая прочность блока. Чем больше доля крупного заполнителя, тем больше будет прочность используемого количества цемента.

- Смешивание ингредиентов: Смешивание заполнителей, цемента и воды должно производиться очень осторожно.

Смешивание предпочтительно должно происходить в механическом смесителе. При ручном смешивании следует проявлять особую осторожность, чтобы убедиться, что цемент и заполнители сначала тщательно перемешиваются в сухом состоянии, а затем постепенно добавляется вода.

Смешивание предпочтительно должно происходить в механическом смесителе. При ручном смешивании следует проявлять особую осторожность, чтобы убедиться, что цемент и заполнители сначала тщательно перемешиваются в сухом состоянии, а затем постепенно добавляется вода. - Укладка и вибрация: Смешанный бетонный материал подается в опалубку до верхнего уровня, при этом обеспечивается равномерное заполнение коробки. Вибрация бетона производится до тех пор, пока он равномерно не осядет в опоке.

- Отверждение: Блок поливают водой примерно через день отливки, и это продолжается минимум 7 дней, а предпочтительно до 28 дней. Чем дольше период отверждения, тем лучше будет блок.

Блоки из ячеистого бетона

Это легкий строительный материал, полученный автоклавированием затвердевшей смеси мелкозернистого кремнеземистого материала, такого как летучая зола, и связующего в виде извести. Блоки из ячеистого бетона обладают многими техническими преимуществами, такими как лучшее соотношение прочности и веса, лучшая звукоизоляция, устойчивость к перепадам температур и влажности, огнестойкость, низкая теплопроводность, устойчивость к просачиванию воды и др.

Так как эти блоки готовые и однородные по размеру блоки требуют сравнительно меньшего количества цементного раствора, а штукатурки можно полностью избежать, поскольку блоки гладкие и однородно окрашены.

Преимущества бетонных блоков

Использование бетонных блоков в качестве кладочной единицы можно наблюдать на многих строительных площадках из-за следующих преимуществ:

- Увеличивает площадь ковра здания из-за небольшой ширины бетонного блока по сравнению с к кирпичной кладке стены.

- Обеспечивает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Это приводит к экономии ценных сельскохозяйственных угодий, которые используются для производства кирпича.

- Блоки могут быть изготовлены таким образом, что вертикальные швы могут автоматически располагаться в шахматном порядке, что снижает потребность в квалифицированном контроле.

- Строительство из бетонных блоков проще, быстрее и прочнее, чем из кирпича.

- Идеальная форма и размер бетонного блока значительно облегчают работу каменщика.

- Экономия строительного раствора за счет уменьшения количества швов.

- Полезность может быть дополнительно увеличена за счет производства блоков кладки из железобетонных блоков (RCB). Блоки снабжены двумя отверстиями для размещения подходящих арматурных стержней, а конструкция с элементами ЖБТ может безопасно противостоять ветру и землетрясениям, если так будет спроектирована. Традиционные балки и колонны могут быть полностью устранены, а конструкция с блоками RCB может выглядеть лучше.

Применение бетонных блоков

Ввиду упомянутых выше преимуществ метод кладки из бетонных блоков может применяться в крупном масштабе при массовом строительстве и различных проектах гражданского строительства.

Производство больших бетонных блоков

Производственный процесс: развивайте свой бизнес по одному блоку за раз

С системой формирования Redi-Rock вы станете универсальным магазином на своем рынке для инженеров, которым необходимо нанять стеновые решения. Вы можете предоставить множество продуктов для создания высоких гравитационных стен, еще более высоких армированных стен и достаточного количества аксессуаров, таких как ступени, крышки и колонны, чтобы завершить любой проект со стилем. Посмотрите, как легко диверсифицировать свой ассортимент продукции и развивать свой бизнес по одному блоку за раз.

Вы можете предоставить множество продуктов для создания высоких гравитационных стен, еще более высоких армированных стен и достаточного количества аксессуаров, таких как ступени, крышки и колонны, чтобы завершить любой проект со стилем. Посмотрите, как легко диверсифицировать свой ассортимент продукции и развивать свой бизнес по одному блоку за раз.

1. Подготовка формы

Подготовка формы к производству является очень важным этапом. Пункты, которые необходимо решить, включают:

- Очистка форм, чтобы убедиться, что нет остаточного бетона, который может помешать правильному закрытию форм

- Распыление рекомендуемого разделительного состава, чтобы обеспечить легкое удаление блоков из форм

- Нанесение отвердители для встряхивания, если блоки окрашиваются

- Закрытие форм и проверка их надежной фиксации

2. Заливка блока

Бригада может заливать мокрый бетон в форму Redi-Rock несколькими способами, в том числе из цементовоза или из бункера миксера.

Если используется отвердитель для встряхивания, важно защитить цвет, используя лопату для рассеивания бетона, когда он заливается в форму.

Вибрация необходима для распределения бетона. Если используется самоуплотняющийся бетон (SCC), этот шаг пропускается.

Последним этапом заливки блока Redi-Rock является стяжка верхней части блока, чтобы обеспечить гладкую поверхность, и удаление бетона с остальной части формы.

3. Вставьте подъемное устройство

Установка подъемного устройства до затвердевания бетона очень важна, поскольку именно так блок извлекается из формы после затвердевания. Эти подъемные крюки также часто используются на этапе монтажа проекта. В большинстве продуктов Redi-Rock используется одно подъемное устройство в задней части блока; однако в системе положительного соединения используются два подъемных устройства.

4. Дайте блоку высохнуть

После того, как блок залит, продукт должен застыть в достаточной степени, чтобы сохранить целостность блока от повреждений и растрескивания, если его потянуть слишком зеленым. Время зависит от добавок, используемых в составе смеси для ускорения процесса отверждения, температуры окружающей среды, технических характеристик подъемного устройства и ряда других факторов. Это также зависит от любых спецификаций на уровне проекта, которые требуют определенных часов в форме, прежде чем они будут извлечены. SCC также используется несколькими существующими производителями Redi-Rock.

Время зависит от добавок, используемых в составе смеси для ускорения процесса отверждения, температуры окружающей среды, технических характеристик подъемного устройства и ряда других факторов. Это также зависит от любых спецификаций на уровне проекта, которые требуют определенных часов в форме, прежде чем они будут извлечены. SCC также используется несколькими существующими производителями Redi-Rock.

5. Снимите блок с блока

После того, как блок затвердеет должным образом, откройте дверцы опалубки и извлеките блок из формы, поместив цепь в подъемное устройство в задней части блока. Удаление может быть выполнено с помощью вилочного погрузчика 6000 # и утвержденной цепи или с помощью опционального мостового крана с подъемным механизмом для поворота блока в воздухе и правильного размещения его на земле.

6. Транспортировка блоков в инвентарь

Блоки затем транспортируются в инвентарь или на промежуточную площадку. Чаще всего это делается с помощью запатентованной прорези для вил на каждом блоке и вилочного погрузчика.

Смешивание предпочтительно должно происходить в механическом смесителе. При ручном смешивании следует проявлять особую осторожность, чтобы убедиться, что цемент и заполнители сначала тщательно перемешиваются в сухом состоянии, а затем постепенно добавляется вода.

Смешивание предпочтительно должно происходить в механическом смесителе. При ручном смешивании следует проявлять особую осторожность, чтобы убедиться, что цемент и заполнители сначала тщательно перемешиваются в сухом состоянии, а затем постепенно добавляется вода.