Прочность на сжатие кирпича: Определение прочности кирпича

Предел прочности кирпича — Справочник химика 21

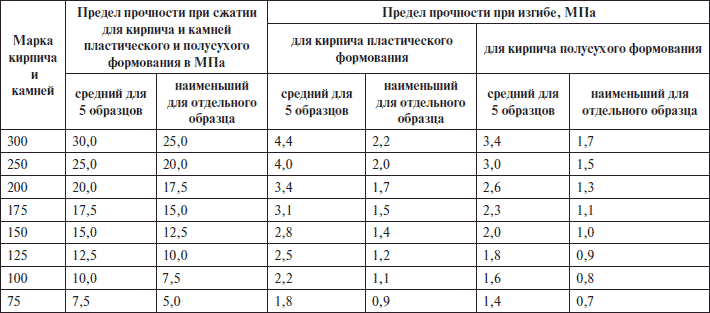

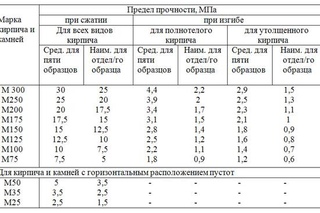

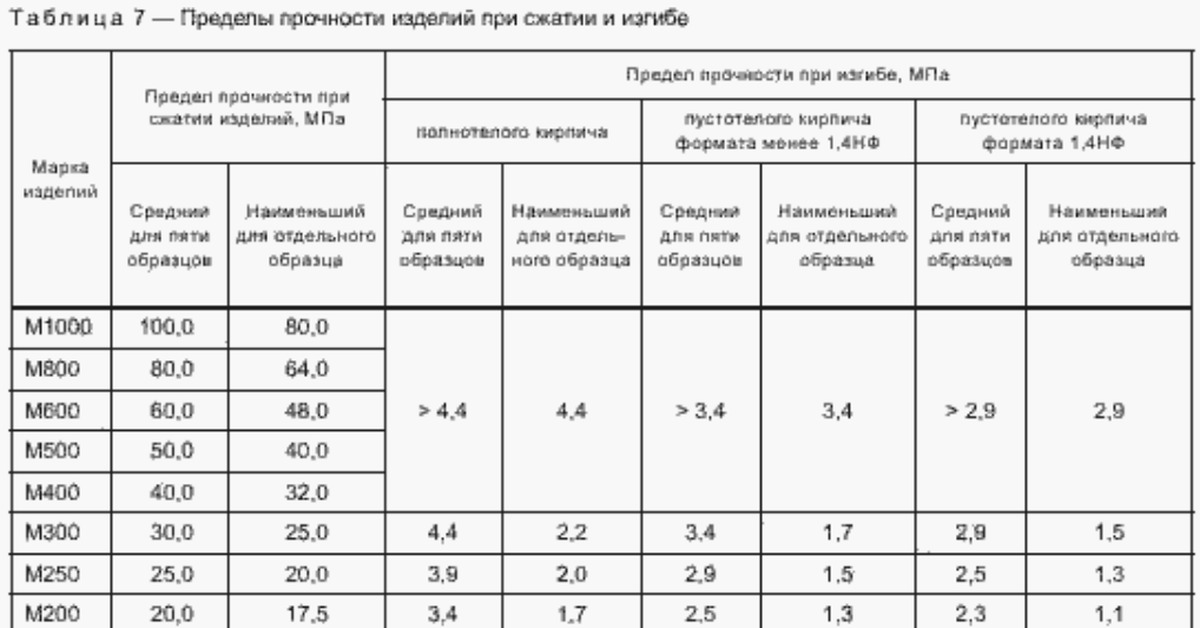

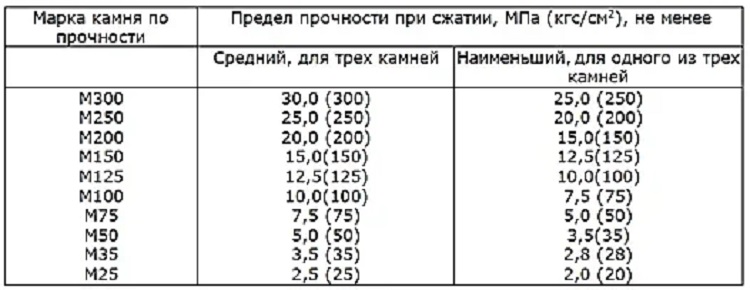

Марка кирпича Предел прочности, МПа [кгс/см=] [c.6]

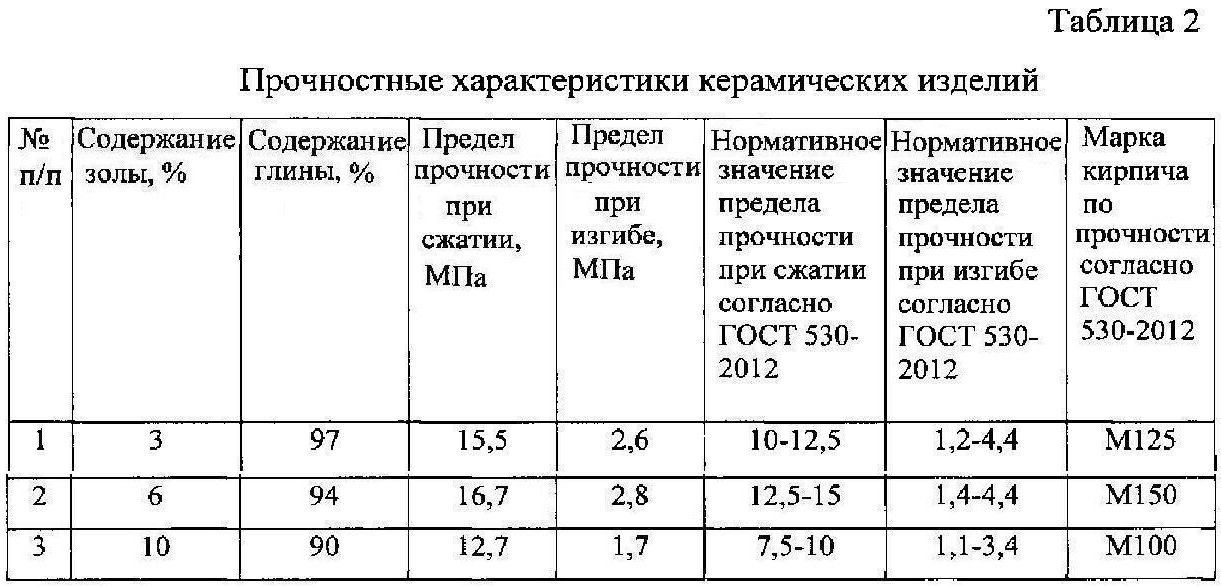

Исследована целесообразность использования железосодержащих отходов гальванических цехов трех крупных предприятий Новосибирска для получения керамических стеновых материалов и керамзитового гравия. Эти отходы представляют собой пасты с влажностью 60—80 %, содержащие 60—80 % (мае.) гидроксида железа. Проведенные исследования показали, что железосодержащая паста гальванических цехов является полезным компонентом при производстве стеновых керамических изделий и керамзита. Выполняя роль плавня, в сочетании с органическими веществами она способствует более раннему накоплению жидкой фазы и интенсификации процессов спекания и вспучивания. Введение 3-6 % пасты при производстве кирпича дает возможность повысить предел прочности при сжатии на 40—60 %. Обогащение керамзитовых щихт железосодержащим компонентом позволяет снизить среднюю плотность керамзита 0,71 до 0,52 г/см [183].

Предел прочности при сжатии для полнотелого кирпича сразу после прессования составлял не менее 2 МПа, что дало возможность транспортировки изделий непосредственно после формования. [c.109]

В этих изделиях А Оз+ТЮг должно быть не менее 28%- В зависимости от огнеупорности выпускаются изделия четырех марок ША, ШБ, ШО и ШУС (табл. 25). По пределу прочности и пористости марки ША и ШБ делятся на две подгруппы. Физико-механические свойства изделий приведены в табл. 22, формы и размеры изделий общего назначения — в табл. 27, для мартеновских печей — в табл. 28. Дополнительная усадка кирпича при температуре 1250— 1400° С не более 0,7.

Зависимость предела прочности на сжатие ГЛИНЯНОГО кирпича от числа циклов насыщения водой, характеризующая его водостойкость. [c.198]

Кирпич ГЛИНЯНЫЙ, обыкновенный Кирпич силикатный 100 000 50 ООО 500 100 Для определения предела прочности при сжатии—5, предела прочности при изгибе — 5, во-доноглошения и морозостойкости — 5 [c. 10]

10]

Предел прочности силикатного кирпича [c.379]

Ход работы. Величина предела прочности при изгибе обыкновенного глиняного кирпича, пустотелого кирпича пластического прессования, пустотелого кирпича полусухого прессования, легковесного строительного кирпича и керамического лицевого кирпича определяется по методу свободно лежащей на двух опорах балки, к которой в середине пролета между опорами приложена сосредоточенная нагрузка. Расстояние между опорами на которых покоится испытуемый образец, должно быть равно 20 см. В качестве опор используют либо стальные цилиндрические катки диаметром 20 —30 мм, либо призмы с закругленными ребрами. При испытании опоры прочно прикрепляют к нижней плите пресса. Разрушающая нагрузка передается при помощи стального катка или стальной призмы с закругленными ребрами прикрепленной к верхней плите пресса. Обычно стальные опоры и призма вместе с крепящими болтами находятся в одном комплекте с прессом и перед каждым испытанием должны быть установлены и прикреплены в соответствующих местах пресса.

Готовый кирпич должен иметь размеры 250 X 120 X 65 л лдолжна быть ровной, без трещин и свищей. Предел прочности при растяжении и сжатии в зависимости от сорта ра- [c.489]

Безобжиговые хромомагнезитовые изделия. По своему составу они аналогичны обычному хромомагнезитовому кирпичу. Физические свойства огнеупорность — выше 1900° объемный вес — 2,6—2,75 г/сж предел прочности при сжатии — 200 кг см пористость — 21—25% температура деформации под нагрузкой 2 кг/см начало размягчения — 1220°, разрушение — 1290°.

Доломитный шлам, подвергнутый предварительной гидротермальной обработке, с целью гидратации MgO, давал силикатный кирпич автоклавного твердения с пределом прочности при сжатии 50—150 кг/см [17, стр. 37]. При этом r(VI) восстанавливали введением молотой серы, сульфида или полисульфида натрия (восстанавливать можно и углеводородами, например, метаном при 700— 900 °С [1149]). Отмечена, однако, экономическая неэффективность производства силикатного кирпича из доломитного шлама. После сушки и прокаливания с серой доломитные шламы могут быть использованы в производстве асфальтовой плитки (испытано в промышленных условиях) [17, 1151].

В соответствии с техническими условиями пустотелый полуторный кирпич по пределу прочности при сжатии разделяется на три марки 50, 75, 100. [c.442]

[c.442]

В отношении металлов В. Л. Кирпичев установил, что если менять нагрузки большое число раз, то такие металлы, как сталь, могут быть разрушены при напряжениях меньших, чем предел прочности. Хотя число таких изменений нагрузок при испытаниях весьма велико (5-10 и более).

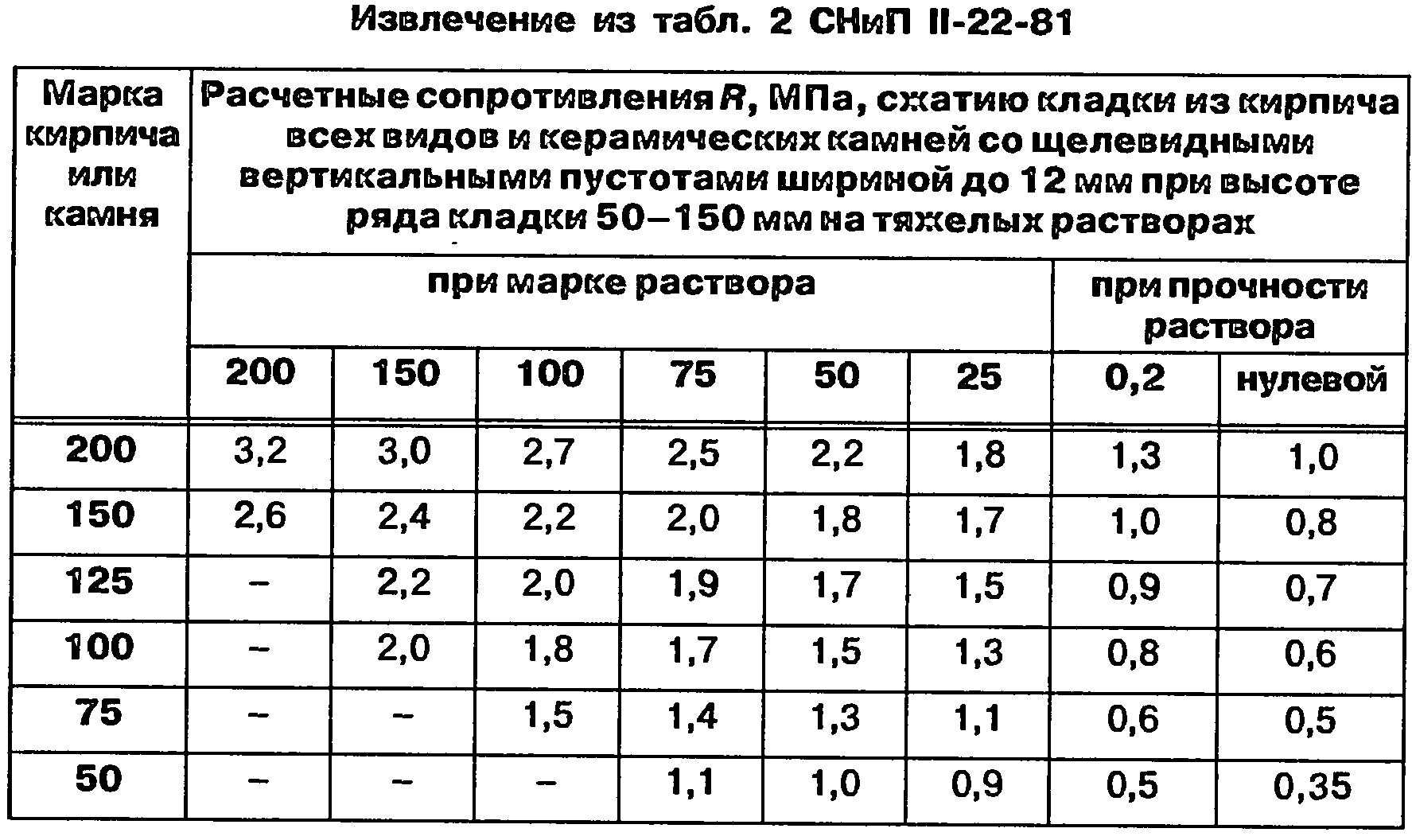

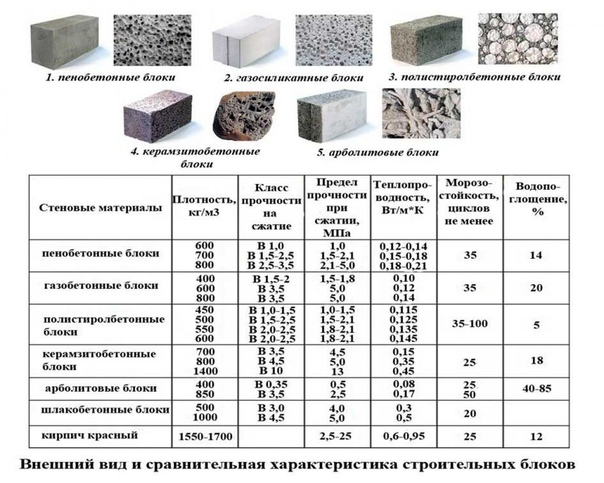

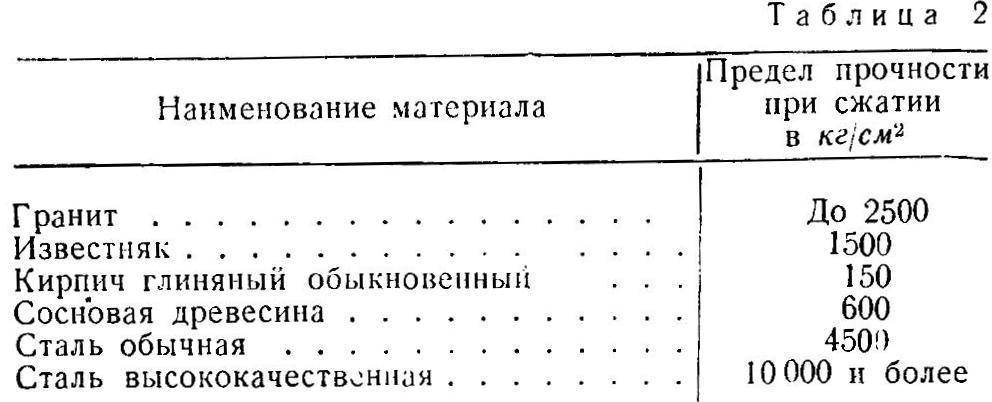

Для изготовления фундаментов под оборудование, работающее без динамических нагрузок, применяют бетон марки 75-90 (предел прочности па сжатие в кгс/см ), под тяжелое оборудование, работающее при неуравновешенном режиме, — 90-110, под тяжелое и ответственное оборудование — 110-140. Кирпичные фундаменты выполняют из кирпича марки не ниже 100 на цементном растворе марки не ниже 50. [c.30]

Предел прочности лекального кирпича

Клинкерный кирпич характеризуется водопоглощаемостью 2—6%, пределом прочности при сжатии, не менее 400—1000 кГ/см , кислотоупорностью — 97—98%, размерами (мм) — 220 X НО X 65 или 220 X НО X 75. [c.113]

[c.113]

Размеры готового кирпича 250X120X65 мм, поверхность его должна быть ровной, без трещин и свищей. Предел прочности кирпича при растяжении н сжатии в зависимости от сорта от 150 до 75 кгс]см , плотность 2,3—2,68 г/см , водопоглощение не ниже 8 и не выше 20%.

Предел прочности изоляционных кирпичей (из кизельгура) со-став.т1яет около 1 МПа, иорпстых кирпичей из шамота — 3,5—10 МПа, а кирпичей из плотных матерпалов — до 100 МПа. [c.296]

Размеры кирпича одинарного 250X120X65 мм, модульного с технологическими пустотами 250X120X88 мм. Допускаемые отклонения (мм) кирпича пластического прессования — по длине 4, по ширине 3. по толщине 3 кирпича сухого прессования— по длине 3, по ширине 2, по толщине 2 искривления граней и ребер —до 3 мм.

Для футеровки шахты применяют высокоплотные алюмосиликатные блоки (ГОСТ 1598—75) с содержанием Л Оз не менее 45% и пределом прочности при сжатии 75 МПа [750 кгс/см ], каолиновый кирпич (ТУ 14-8-72-73), шамотный плотный доменный кирпич (ЧМТУ 8-25-68) и доменный кирпич (ГОСТ 1598—75). В зазор между холодильниками и кладкой шахты укладывают углеродистую массу, а в неохлаждаемой части зазор заполняют смесью хризоти-лового асбеста (ГОСТ 12871—67 ) с гранулированным доменным шлаком (ГОСТ 3476—74) или шамотным мертелем крупного помола с хризотиловым асбестом. [c.104]

В форстеритовых изделиях содержится MgO—40—60% Si02 —33—40о/о АЬОз—0,6—2,7% СаО —0,3—3% и РегОз— 6—14%. Огнеупорность 1750—1800°, предел прочности при сжатии 150—600 кГ1см , температура начала деформации под нагрузкой 2 кГ/ см» 1550—1700°, кажущаяся пористость не более 25%. Объемный вес 2,4—2 г1см . Форстеритовые изделия (кирпич) нашли применение для кладки верхних рядов насадок регенераторов, где они служат значительно дольше, чем динасовые и шамотные изделия.

ПРЕДЕЛ ПРОЧНОСТИ ГЛИЮШОГО КИРПИЧА ДЛЯ ДЫМОВЫХ ТРУБ, МПа

Кирпич глиняный, пустотелый Лицевые камни и кирпич 100 ООО 50 ООО 500 250 Для определения предела прочности при сжатии— 10. предела прочности при изгибе — 5, во-допоглошенпя и морозостойкости — 5 [c.10]

Кирпич шамотный 160 т 20 Для определения огне упорности — 4—8, начала деформаг1ии—1, дополнительной усадки — 3, предела прочности при сжатии — 3, водопогло-ще1 ия (пористости) —3 [c.10]

Огнеупорность хромомагнезитового кирпича выше 1900°, деформация под нагрузкой 2 кг1см начало размягчения при 1480— 1500°, разрушение при 1530—1580 . Термическая стойкость хромомагнезитового огнеупора невелика, она составляет 5—12 теп-лосмен (при водяном охлаждении потери в весе до 20%). Предел прочности при сжатии должен быть не менее 200 кг/см для I сорта и 125 кгкм — для II сорта. Дополнительная линейная усадка — 0,2%. Пористость (кажущаяся) — не более 28% для I сорта и 30% — для II сорта. [c.243]

Дополнительная линейная усадка — 0,2%. Пористость (кажущаяся) — не более 28% для I сорта и 30% — для II сорта. [c.243]

Силикатный кирпич имеет форму прямоугольного параллелепипеда размером 250x120x65 мм. По прочности на сжатие силикатный кирпич делится (по ГОСТу 379—41) на четыремарки 150, 125, 100 и 75, причем марка кирпича соответствует его пределу прочности при сжатии в кг(см . Предел прочности при изгибе указанных марок соответственно составляет 28, 26, 22 и 18 кг/сж. Водопоглощение кирпича должно быть не более 16%, и кирпич должен быть морозостойким. [c.440]

Повышение величины удельного давления с 150 до 250 при прессовании масс из лукошкинской глины с различным количеством шамота, как это видно из рис. 39, приводит к увеличению предела прочности при сжатии до 880—1300 кГ/см в зависимости от количества шамота в массе, к снижению водопоглощения с 6,7 до 3,6% и повышению объемного веса от 2,11 дО 2,27 кг/см . При этом массы с меньшим количеством шамота имеют большую прочность и плотность черепка. Однако отмеченная закономерность для изделия стандартного размера (кирпич, плитки) часто нарушается из-за появления трещин расслаивания, образующихся параллельно спрессованным поверхностям в случае применения шамота, в котором количество пылевидной фракции (менее 0,2 мм) превышает 30—40%. [c.95]

Однако отмеченная закономерность для изделия стандартного размера (кирпич, плитки) часто нарушается из-за появления трещин расслаивания, образующихся параллельно спрессованным поверхностям в случае применения шамота, в котором количество пылевидной фракции (менее 0,2 мм) превышает 30—40%. [c.95]

Облицовочные матер и а.я ы, пр[шеннемые для наружной облицовки (фасадные керамич. материалы), характеризуются мелкозернистым однородным строением, относи-тельн(7 невысокой пористостью (водопоглощение не более 10—14%), повышенной морозостойкостью и достаточной прочностью (предел прочности прп сжатии не менее 75 — 150 кг/см .). И.ЗДСЛИЯ выпускаются обычтю светлых тонов (в отдельных случаях с лицевой поверхностью, покрытой глазурью ра.зных цветов). К фасадным керамич. материа.пам относятся кирпич и камни лицевые (в том числе профильные, чаше всего пустотелые), плиты и плитки (в том числе ковровая керамика — [c.268]

На рис. 92 показана шахтная пересыпная печь для обжига извести, работающая на коксе, загружаемом вместе с сырьем. Футеровка зоны охлаждения из щамотного кирпича, но может быть выполнена и из жаростойкого бетона, зона обжига — из хромомагнезитового или многошамотного кирпича с повышенной механической прочностью (доменный кирпич). Зону подогрева футеруют шамотным кирпичом повышенной прочности, а верхнюю часть этой зоны выполняют из чугунных плит. Основанием печи служит железобетонный фундамент (нижняя плита, колонны и обвязочные балки), поверх которого смонтирован кожух из листового металла. Применение чугунных плит и футеровки шахты из особо прочных огнеупоров (предел прочности при сжатии 300—800 кгс см ) объясняется механическими воздействиями на футеровку кусков щихты, опускающейся сверху вниз и истирающей ее, а также ударами кусков шихты о футеровку при загрузке. Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Футеровка зоны охлаждения из щамотного кирпича, но может быть выполнена и из жаростойкого бетона, зона обжига — из хромомагнезитового или многошамотного кирпича с повышенной механической прочностью (доменный кирпич). Зону подогрева футеруют шамотным кирпичом повышенной прочности, а верхнюю часть этой зоны выполняют из чугунных плит. Основанием печи служит железобетонный фундамент (нижняя плита, колонны и обвязочные балки), поверх которого смонтирован кожух из листового металла. Применение чугунных плит и футеровки шахты из особо прочных огнеупоров (предел прочности при сжатии 300—800 кгс см ) объясняется механическими воздействиями на футеровку кусков щихты, опускающейся сверху вниз и истирающей ее, а также ударами кусков шихты о футеровку при загрузке. Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Огнеупорные материалы, применяемые для кладки шахты, должны обладать высокой механической прочностью и высоким сопротивлением износу, малой пористостью. В них возможно лишь минимальное содержание окислов железа, недопустимы трещины. Для шахт большеобъемных доменных печей используются высокоплотные алюмосиликатные блоки (МРТУ 1406-12-62) с содержанием AI2O3 не менее 45% и пределом прочности при сжатии 750 KB l M . Шахты небольших доменных печей выкладываются из часов-ярского кирпича класса Б I сорта (ГОСТ 1598—53). [c.28]

В них возможно лишь минимальное содержание окислов железа, недопустимы трещины. Для шахт большеобъемных доменных печей используются высокоплотные алюмосиликатные блоки (МРТУ 1406-12-62) с содержанием AI2O3 не менее 45% и пределом прочности при сжатии 750 KB l M . Шахты небольших доменных печей выкладываются из часов-ярского кирпича класса Б I сорта (ГОСТ 1598—53). [c.28]

Предел прочности определяется по сечению брутто (без вычета площади пустот). Допускаются отбитости или притупленности ребер и углов размером по длине ребра не более 9 мм, до двух на одном кирпиче искривление граней кирпича не более 4 мм трещины сквозные на всю длину кирпича, протяженностью по шнрине кирпича до 5 мм, не более одной на одном кирпиче. [c.76]

Отрицательным свойством стекла является его хрупкость. Предел прочности стеклянных изделий при растяжении невелик, а при сжатии достигает очень большой величины (около 10 ООО кгс1см ), намного превышающей прочность кирпича, бетона и других материалов. Несмотря на большую хрупкость стекла, предел прочности при изгибе составляет 200—250 кгс/см . Оно характеризуется значительной твердостью и сопротивлением истиранию, что в ряде случаев может иметь большое практическое значение. Коэффициент теплопроводности стекла в интервале температур от 20 °С до 100 °С колеблется в пределах от 0,4 до 0,8 ккал м-ч-град), а коэффициент линейного расширения от 3-10″ до 11-10 град . [c.37]

Несмотря на большую хрупкость стекла, предел прочности при изгибе составляет 200—250 кгс/см . Оно характеризуется значительной твердостью и сопротивлением истиранию, что в ряде случаев может иметь большое практическое значение. Коэффициент теплопроводности стекла в интервале температур от 20 °С до 100 °С колеблется в пределах от 0,4 до 0,8 ккал м-ч-град), а коэффициент линейного расширения от 3-10″ до 11-10 град . [c.37]

Сравнение различных кирпичей по прочности

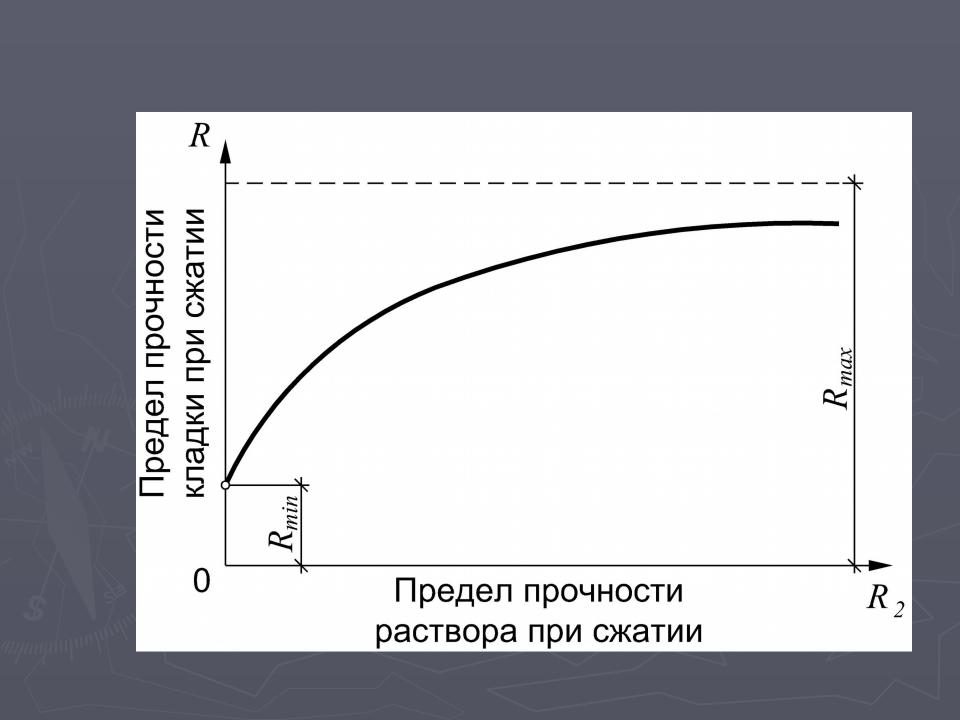

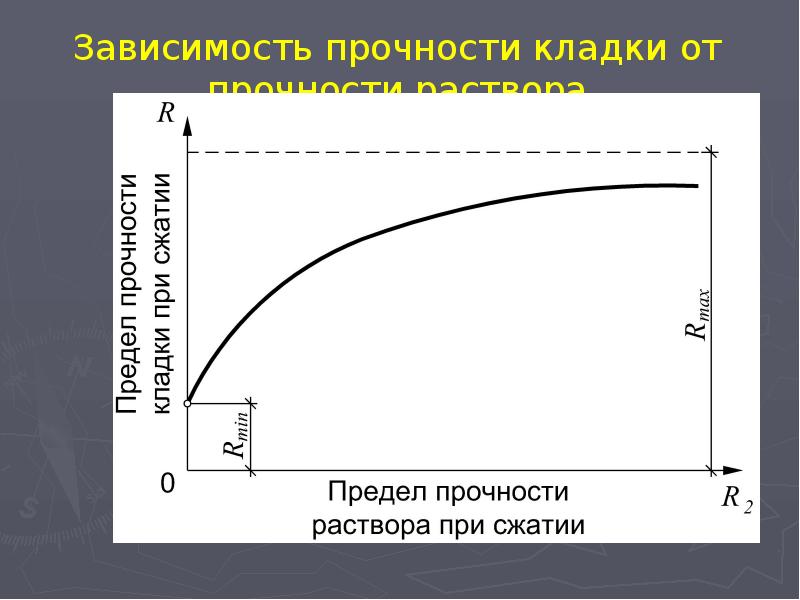

Прочность кладки состоит из нескольких факторов:

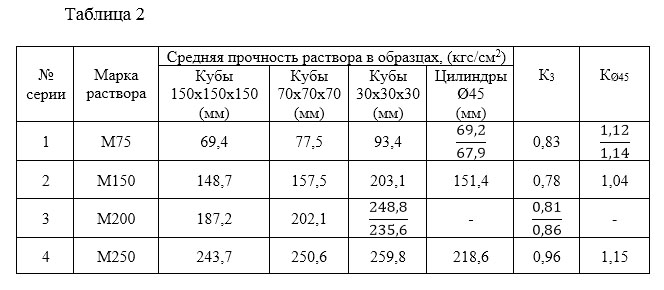

- Прочность на сжатие. Способность изделия выдерживать определенную механическую нагрузку. Марка кирпича – это и есть его предел прочности, указанный в килограммах на квадратный сантиметр. Например, кирпич марки М 75 может разрушаться в среднем при давлении в75 кгс/см2.

- Марка раствора. Указывает на разрушающее давление в килограммах на сантиметр квадратный.

На этом видео показано как проверяют прочность кирпича при сгибе.

Раствор М 25 выдерживает давление 25 кгс/см2. М 100 – соответственно 100 кгс/см2 и т.д. Чем выше марка раствора, тем больше материал содержит цемента и чем выше его номенклатура. К примеру, для кладочного раствора М 200 рекомендуется использовать цемент марки М 500.

- Немаловажное значение имеет равномерность заполнения швов.

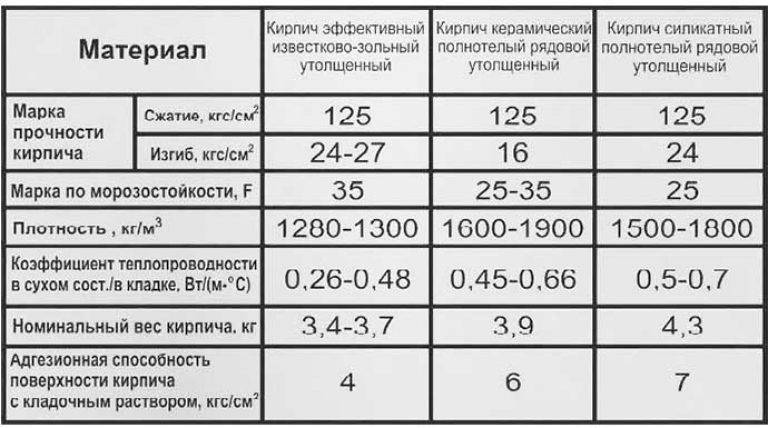

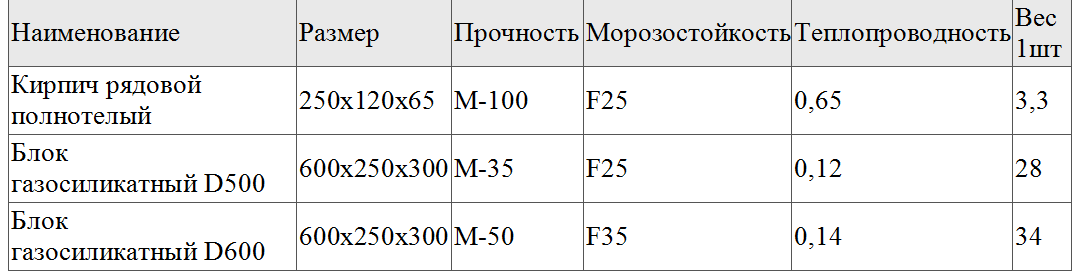

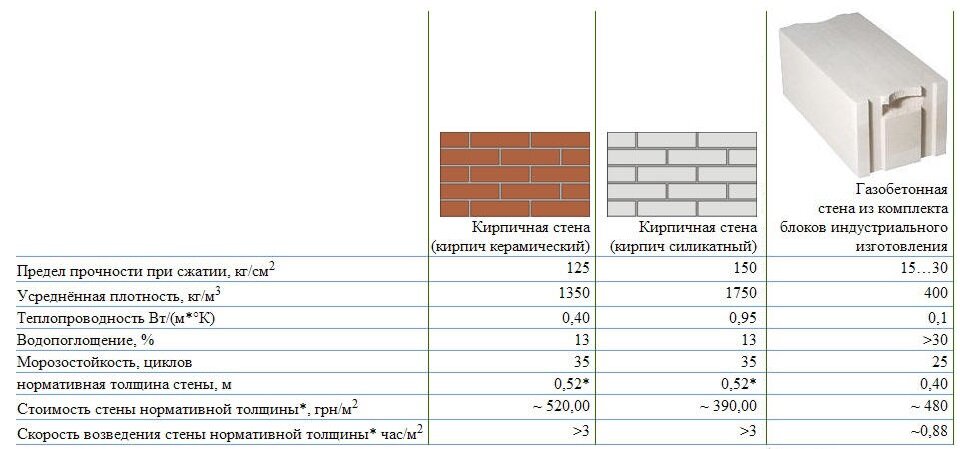

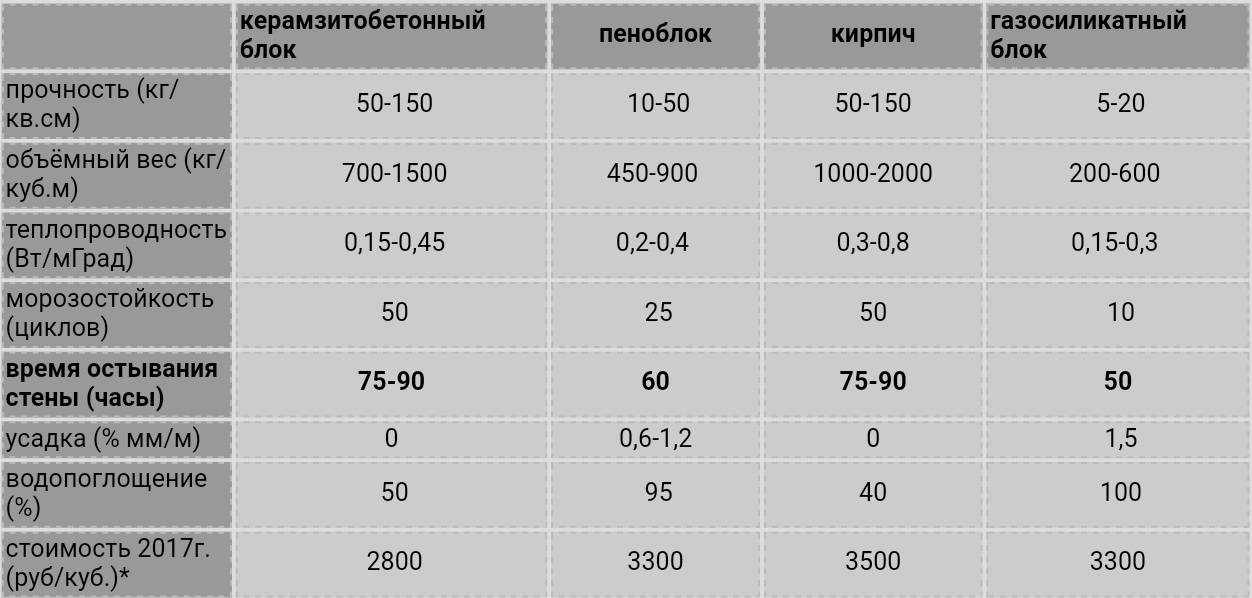

Экспресс-обзор разных типов кирпичей

- Силикатный кирпич. Производится при условии высокой температуры и давления из песчано-известковой смеси. Максимальная прочность соответствует марке М 200.

- Красный керамический. Прочный материал. Марка кирпича с максимальной прочностью М 300. Благодаря особенностям изготовления материал обладает качествами, которые выделяют его из общей массы строительных материалов.

Обжиг глины вызывает спекание частиц. Получившаяся масса по своей структуре напоминает камень с небольшими порами. Которые появляются в результате испарения воды.

Обжиг глины вызывает спекание частиц. Получившаяся масса по своей структуре напоминает камень с небольшими порами. Которые появляются в результате испарения воды. - Гиперпрессованный кирпич. Материал, полученный путем прессования. Для изготовления используется известняк, ракушечник, кирпичный бой, шлак и др., а также добавляется портландцемент марки М 500.

Материал набирает прочность в процессе пропарки и дальнейшего хранения на теплом складе. Используется для облицовки фасадов. Готовый гиперпрессованный кирпич покидает пропарочную камеру с прочностью, соответствующей марке М 200 — М 250.

При этом в течение первого месяца в процессе хранения прочность кирпича достигает марки М 350.

Клинкер. Бесспорный победитель в категории «прочность». Отечественные стандарты предусматривают прочность до М 1000. Лучшие образцы выдерживают усилие на сжатии в 1700-1800 кгс/см2. Логично, что цена таких изделий будет на порядок выше остальных.

Однако для частного домостроения определяющими критериями для выбора кирпича является не прочность, а морозостойкость и низкая теплопроводность. В реальной обстановке эти показатели являются намного полезнее, чем какие-либо другие.

Если же ориентироваться все же на способность кирпича противостоять механическим воздействиям, то клинкер, полнотелый и максимально большой толщины, является безоговорочным лидером. При этом встретить его в продаже

Что такое марка прочности кирпича? Заводские испытания кирпича на прочность: сжатие и изгиб | Группа Вертикаль- кирпич и блоки

Марка прочности. Что это такое? Как её испытывают на современных заводах?

Здравствуйте! Приехали на современный кирпичный завод (опять это «Красная Гвардия») и давайте посмотрим, как испытывают на прочность керамические кирпичи, какой измерительный комплекс стоит на современном заводе и что с этим делать.

Выравнивание войлокомВыравнивание войлоком

«Для испытания кирпича на прочность, на сжатие используются два кирпича. Отбираются без трещин, без видимых дефектов. Для выравнивания поверхности мы используем войлок: прокладываем его между кирпичами. И ставим на пресс. Ставим его ровно по центру во избежание переломов, перегибов самой машины, чтобы нагрузка была равномерно распределена. Сейчас мы немножко подожмём его.

Отбираются без трещин, без видимых дефектов. Для выравнивания поверхности мы используем войлок: прокладываем его между кирпичами. И ставим на пресс. Ставим его ровно по центру во избежание переломов, перегибов самой машины, чтобы нагрузка была равномерно распределена. Сейчас мы немножко подожмём его.

Предварительно померенный кирпич мы заносим в компьютер. Измеряем среднюю длину, ширину. Заносим размеры. И можно запускать машину».

ПрессПресс

Начал трещать. Ну, всё. Всё. Вот такой график у нас получился.

«По результатам испытания мы получаем марку около 200.

Тест на прочностьТест на прочность

Следующее испытание – это у нас испытание на изгиб. Для испытания на изгиб берётся один кирпич, также без видимых дефектов, и ставится на испытательный стенд. Прокладывается войлоком. Так же устанавливается по центру. Немножко прижимаем и всё.

Испытания на изгибИспытания на изгиб

Предварительно кирпич меряется. Записываются результаты – это средние размеры ширины и высоты его. Вносится в компьютер. И можно начинать. Нагрузка пошла. В результате испытания получается значение 4,5, что в пересчёте означает марку 175-ю.

Записываются результаты – это средние размеры ширины и высоты его. Вносится в компьютер. И можно начинать. Нагрузка пошла. В результате испытания получается значение 4,5, что в пересчёте означает марку 175-ю.

Соответственно, по результатам двух испытаний (на сжатие и на изгиб), берётся наименьший результат, и марка на данный кирпич является 175-я».

Как видите, сейчас на заводах стоят автоматические и компьютерные измерительные комплексы. При заданной площади изделия они сами считают максимальную нагрузку, которую оно может выдержать.

Несколько нюансов. При испытании на сжатие всегда берётся два кирпича. Их грани необходимо идеально выровнять. Это должно делаться или раствором, или войлоком. Войлоком, конечно, проще. Но, если честно, при выравнивании раствором обычно получаются результаты несколько лучше.

График прочностиГрафик прочности

При испытании на марку прочности обязательно испытывают прочность на изгиб. Вы видели. Итоговая марка кирпича – это наименьшее значение двух этих испытаний. Это очень важно. Обычно наименьшим получается именно прочность на изгиб. Это тонкое место любого кирпича. И, если честно, когда мы с вами пытаемся проверить марку кирпича в независимых лабораториях (вне заводов), зачастую проверяют именно прочность на сжатие и опускают испытания прочности на изгиб, которые, как вы понимаете, могут испортить всю картину.

Вы видели. Итоговая марка кирпича – это наименьшее значение двух этих испытаний. Это очень важно. Обычно наименьшим получается именно прочность на изгиб. Это тонкое место любого кирпича. И, если честно, когда мы с вами пытаемся проверить марку кирпича в независимых лабораториях (вне заводов), зачастую проверяют именно прочность на сжатие и опускают испытания прочности на изгиб, которые, как вы понимаете, могут испортить всю картину.

Если вам нравится то, что мы делаем, подписывайтесь на нас, ставьте лайки. Смотрите видео.

Группа Вертикаль — продажа кирпича и газосиликатных блоков : ★ большой ассортимент стеновых материалов разного назначения и размеров ★ доставка до объектов стройки заказчика собственным грузовым автопарком ★ наличие складских площадей для хранения продукции

Контакты ООО “Группа Вертикаль”:

г. Воронеж

на Левом берегу — ул. Остужева, 45В, тел.: + 7 (473) 232-03-22

в Северном районе — ул. Антонова-Овсеенко, 35У, тел.: + 7 (473) 275-70-70

Антонова-Овсеенко, 35У, тел.: + 7 (473) 275-70-70

Мы в интернете:

Сайт: https://group-vertical.ru/

ВКонтакте: https://vk.com/kirpich_bloki

Яндекс Эфир: https://yandex.ru/efir/?stream_active=blogger&stream_publisher=ugc_channel_7872012431502037899

Youtube: https://www.youtube.com/channel/UCzhYq7IYRzhMVzv3HpzzOeA/featured

Определение марки кирпича по прочности

Навигация:

Главная → Все категории → Кирпич и камни керамические

Марка кирпича и камней устанавливается по результатам их испытания на прочность при сжатии и изгибе для всех видов кирпича и только при сжатии для камней, проводимых в соответствии с ГОСТ 8462-85.

Испытания проводят на сухих образцах. Влажные образцы перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5)°С и подсушивают в течение 4 ч при температуре (Ю5±5) °С.

Образцы, отобранные для испытаний по внешнему виду, наличию дефектов и внешнему виду, должны удовлетворять требованиям стандарта (ГОСТ 530-95).

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием. Кирпичи (или половинки) укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Испытания керамических камней проводят на целых образцах.

Опорная грань (постель) у кирпича и камней пластического формования всегда имеет существенные отклонения от плоскости, что не обеспечивает равномерности распределения нагрузки на всю плоскость образца. Поэтому при подготовке образцов к испытаниям производят выравнивание поверхностей, которые в конструкции и, соответственно, при испытании располагаются перпендикулярно направлению сжимающей нагрузки.

Части половинок кирпича (или целые кирпичи) и опорные поверхности кирпича и камней стандарт рекомендует соединять и выравнивать цементным раствором. Состав раствора по ГОСТ 8462—85: цемент марки не ниже 400 – 1 мае. ч; песок крупностью не более 1,25 мм – 1 мае. ч; В/Ц- 0,40…0,42.

Состав раствора по ГОСТ 8462—85: цемент марки не ниже 400 – 1 мае. ч; песок крупностью не более 1,25 мм – 1 мае. ч; В/Ц- 0,40…0,42.

Изготовление образца для испытаний кирпича производят следующим образом. Кирпичи или его половинки полностью погружают в воду на 1 мин. После этого на горизонтально установленную пластину (металлическую или стеклянную) толщиной не менее 5 мм укладывают лист бумаги, слой раствора не более 5 мм и первый кирпич или его половинку. Затем опять слой раствора и второй кирпич (половинку). Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают в течение 30 мин. После этого образец переворачивают и выравнивают другую опорную поверхность.

Общий вид образца, подготовленного к испытаниям, представлен на рис. 1, а. Отклонение от параллельности выравне-ных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

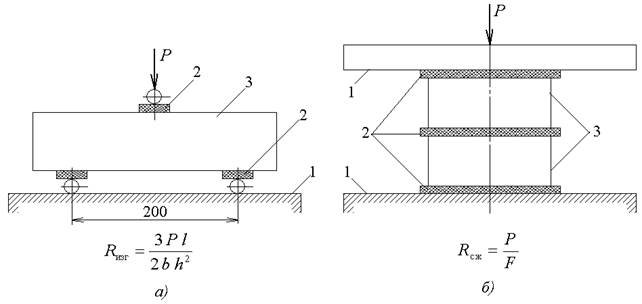

Рис. 1. Схема испытаний кирпича на сжатие (а) и изгиб (6) при определении его марки по прочности: 1 – плита пресен; 2 – выравнивающий материал; 3 – кирпич

1. Схема испытаний кирпича на сжатие (а) и изгиб (6) при определении его марки по прочности: 1 – плита пресен; 2 – выравнивающий материал; 3 – кирпич

Выравнивание опорных поверхностей при изготовлении образца из керамического камня производят в той же последовательности.

Образцы после изготовления выдерживают 3 сут при температуре (20±5)°С и относительной влажности воздуха 60…80% для твердения цементного раствора.

Образцы из кирпича полусухого прессования испытывают «насухо», не производя выравнивания их поверхностей цементным раствором.

Кирпичи и камни пластического формования допускается испытывать на образцах, подготовленных другими способами:

а) опорные поверхности выравниваются шлифованием;

б) выравнивание производится гипсовым раствором;

в) с помощью прокладок из технического войлока, резино тканевых пластин (транспортерные ленты), картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после формования.

Стандарт оговаривает, что при арбитражных проверках и проверках потребителем образцы кирпича и керамических камней готовят, соединяя и выравнивая их по указанному выше методу, т. е. при помощи цементного раствора.

Собственно испытания образцов производят в следующей последовательности. Образцы измеряют с погрешностью до 1 мм для вычисления площади его рабочей поверхности. Площадь поперечного сечения образца £ (м2) вычисляют как среднее арифметическое значение площадей верхней и нижней граней.

На боковые поверхности образца наносят вертикальные осе вые линии, с помощью которых образец устанавливают в цен тре плиты пресса. Наиболее пригоден для проведения испыта ний кирпича пресс с максимальным усилием 500 кН (50 т).

Образец прижимают верхней плитой пресса и включают масляный насос. Скорость подачи нагрузки должна быть такой, чтобы разрушение образца происходило через 20…60 с после начала испытаний.

Предел прочности при сжатии испытуемой партии кирпича и камней вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания всех пяти образцов.

Для определения марки кирпича проводят еще одно испытание — на изгиб.

Предел прочности при изгибе определяют на целом кирпиче по стандартной схеме.

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или с помощью прокладок.

У образцов перед испытанием измеряют с погрешностью 1 мм высоту и ширину в месте приложения нагрузки. Размеры вычисляют как среднее арифметическое значение результатов измерений двух средних линий на противоположных гранях образца.

При испытании образцов на изгиб используют специальное приспособление, фиксируемое на нижней плите пресса. Приспособление состоит из двух катков (подвижного и неподвижного), на которые устанавливается испытуемый кирпич. Сверху вдоль центральной линии (по выравнивающему слою) устанавливается каток, передающий нагрузку от верхней плиты пресса. Вся установка должна строго центрироваться. Диаметры применяемых катков — 10…20 мм; материал — сталь.

Кирпич с несквозными пустотами устанавливается так, чтобы пустоты располагались в растянутой (нижней) зоне образца.

Для испытаний рекомендуется пресс с максимальным усилием не более 50 кН (50 т). Нагрузка, подаваемая на образец, должна возрастать со скоростью, обеспечивающей его разрушение через 20…60 с после начала испытаний.

Предел прочности при изгибе образцов в партии вычисляют с точностью 0,05 МПа, как среднее арифметическое значение результатов испытаний установленного стандартом количества образцов. При вычислении предела прочности при изгибе не учитывают образцы, значение предела прочности которых имеет отклонения от среднего значения предела прочности всех образцов более чем на 50% (по одному в каждую сторону).

Похожие статьи:

Основные виды пустотелых силикатных изделий

Навигация:

Главная → Все категории → Кирпич и камни керамические

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Испытание кирпича: морозостойкость, сжатие, прочность

Перед началом строительства проводится испытание кирпича на прочность. Технология изготовления этого строительного материала зависит от его предназначения. В процессе испытаний определяют показатели устойчивости к таким механическим воздействиям, как изгиб и сжатие. А также создают условия, имитирующие воздействие на продукцию негативных факторов окружающей среды — влажности и перепада температур.

Технология изготовления этого строительного материала зависит от его предназначения. В процессе испытаний определяют показатели устойчивости к таким механическим воздействиям, как изгиб и сжатие. А также создают условия, имитирующие воздействие на продукцию негативных факторов окружающей среды — влажности и перепада температур.

Когда проводится?

Прежде чем возводить сооружение из кирпича, его тестируют в лабораторных условиях. Такая проверка называется сертификационной. Испытание кирпича для будущей постройки дает застройщику дополнительную гарантию, что для строительства будут использоваться качественные материалы, соответствующие всем нормам и стандартам. Экспертиза материала на этом этапе дает возможность предотвратить сложности, которые могут возникнуть в процессе сертификации готового здания, на этапе определения потребительских свойств товара, а также при принятии решения о выборе марки кирпича.

Вернуться к оглавлениюТребования к качеству

Керамический кирпич проверяется на соответствие требованиям стандартов производства по визуальным и физико-механическим характеристикам. Грани изделия должны представлять собой плоские поверхности. Если рассматривать ребра, стандарты предполагают формы как прямолинейные, так и с закруглением, радиусом до 15 миллиметров. В зависимости от прочности кирпича ему присваивается определенная марка, которая обозначается буквой «М» и цифрой, показывающей, какую нагрузку в килограммах выдерживает 1 квадратный сантиметр изделия. Допустимые цифровые значения марок находятся в пределах от 75 до 300. Не менее важным показателем качества керамического строительного материала является его морозостойкость, измеряющаяся в циклах. Оптимальным считается результат от 35 до 50. Что касается водопоглощения, то его показатели в процентах не должны быть менее 6 и более 16.

Грани изделия должны представлять собой плоские поверхности. Если рассматривать ребра, стандарты предполагают формы как прямолинейные, так и с закруглением, радиусом до 15 миллиметров. В зависимости от прочности кирпича ему присваивается определенная марка, которая обозначается буквой «М» и цифрой, показывающей, какую нагрузку в килограммах выдерживает 1 квадратный сантиметр изделия. Допустимые цифровые значения марок находятся в пределах от 75 до 300. Не менее важным показателем качества керамического строительного материала является его морозостойкость, измеряющаяся в циклах. Оптимальным считается результат от 35 до 50. Что касается водопоглощения, то его показатели в процентах не должны быть менее 6 и более 16.

Этапы испытания

Внешняя оценка

Облицовочный материал внешне должен быть без изъянов.Главная задача облицовочного керамического кирпича — создание эстетичного наружного вида строения. Поэтому его внешний вид должен отвечать следующим требованиям:

- Лицевыми должны быть не менее двух граней, продольная и торцевая.

- Исключается наличие на поверхности изделия сколов, трещин, инородных включений.

- Изделия должны соответствовать стандарту по геометрическим габаритам.

- Исключаются притупленности, скругления углов и ребер.

Требования к рядовому кирпичу не такие строгие, так как его поверхности не будут видны в готовом сооружении. Поэтому некоторые дефекты в строительном материале браком не являются. Допускаются сколы углов и повреждения ребер, представляющие собой выемки глубиной до 10 и длиной до 15 миллиметров, при условии наличия не более 2 единиц на 1 кирпич. Трещины, протяженностью до 3 сантиметров тоже могут присутствовать, но только на одной грани. Не относят к бракованным и изделия, имеющие сколы любого основания менее 10 миллиметров, если общее число изъянов не превышает 3 на поверхности изделия. Несмотря на то что в состав сырья входит известь, в кирпичах не должно быть видимых включений известняка. В процессе эксплуатации крупные вкрапления примесей впитывают влагу и увеличиваются, приводя в конечном счете к разрушению кладки.

Проверка на механическое воздействие

Прочность строительного материала при изгибе

Материал обязательно исследуют на прочность при изгибе.Для этого испытуемый образец устанавливают в конструкцию, состоящей из 2 катков, подвижного и стационарного. Задача верхнего — передать нагрузку от плиты пресса, максимальное усилие которого не должно превышать 50 kH или 50 тонн. Для того чтобы определить правильное расположение подопытной единицы в устройстве, необходимо учитывать такой фактор, как пустотность кирпича. Если в изделии есть несквозные пустоты, во время проверки прочности кирпича при изгибе, они должны находиться в нижней зоне образца. В противном случае результат эксперимента не будет корректным. Предел прочности при изгибе определяют как среднее значение, полученное в результате тестирования 10 экземпляров.

Вернуться к оглавлениюИспытание изделия на сжатие

Методы подготовки к следующей проверке, целью которой является определение прочности кирпича, сводятся к соединению двух целых изделий или их половинок с помощью цементного раствора. Полученную таким способом конструкцию устанавливают в центре пресса, прижимают верхней плитой и обеспечивают повышение подаваемой нагрузки так, чтобы разрушить образец в течение определенного промежутка времени (от 20 до 60 секунд). Всего проводят 5 испытаний. Среднее арифметическое значение и будет показателем предела прочности при сжатии материала.

Полученную таким способом конструкцию устанавливают в центре пресса, прижимают верхней плитой и обеспечивают повышение подаваемой нагрузки так, чтобы разрушить образец в течение определенного промежутка времени (от 20 до 60 секунд). Всего проводят 5 испытаний. Среднее арифметическое значение и будет показателем предела прочности при сжатии материала.

Вернуться к оглавлениюПоказатель прочности обозначают буквой «М» и полученной в результате эксперимента цифрой. В самой маркировке он указывается третьим по счету.

Морозостойкость

Определяют попеременным помещением готового изделия в воду и в морозильную камеру с интервалом в 8 часов. Температура в холодильном агрегате при этом составляет -20 °С. Испытание кирпича заканчивают, когда начинают меняться его масса и прочность. Определение показателя морозостойкости — важное задание перед началом любого строительства. В условиях континентального климата он напрямую влияет на долговечность планируемых сооружений.

Строительство: Прочность кирпича

Прочность — это то, насколько прочный кирпич. Прочность — характеризуется пределом прочности на сжатие, которое кирпич выдерживает до начала его разрушения. Это основная характеристика кирпича. Из понимания прочности можно судить о долговечности кирпича. Обозначается она буквой М и числовым индексом (цифрами).

1

М75 Кирпич низкой прочности. Применяется для возведения низконагружунных сооружений — перегородок, стен веранд, гаражей.

Применяется для возведения низконагружунных сооружений — перегородок, стен веранд, гаражей.

2

М 100Прочность позволяет выполнить строительство до 3 этажа и несложную постройку

3

М125-М150Высокая прочность кирпича, позволяется возведение зданий до 3 этажей

4

М200 и М250 Используется для несущих стен многоэтажных строений, прочностных фундаментов.

0 0

протокол сертификационных испытаний кирпич, камни, блоки и плиты перегородочные силикатные

%PDF-1.7 % 2 0 obj > endobj 4 0 obj > stream

application/pdf 72 0 0 840.96 0.00 0.00 cm 1 g /Im1 Do Q

endstream

endobj

54 0 obj

>

stream

72 0 0 840.96 0.00 0.00 cm 1 g /Im1 Do Q

endstream

endobj

54 0 obj

>

streamИспытание кирпича на прочность при сжатии

🕑 Время чтения: 1 минута

Испытания кирпича на прочность при сжатии проводятся для определения несущей способности кирпича при сжатии с помощью машины для испытания на сжатие.

Кирпич обычно используется для возведения несущих стен, колонн и фундаментов. Эти несущие каменные конструкции испытывают в основном сжимающие нагрузки. Таким образом, важно знать прочность кирпича на сжатие, чтобы проверить его пригодность для строительства.

Устройство, отбор проб, процедура и расчеты для определения прочности кирпича на сжатие обсуждаются ниже.

Испытание кирпича на прочность при сжатии АппаратураМашина для испытаний на сжатие, пластина сжатия которой должна иметь шаровое седло в виде части сферы, центр которой совпадает с центром пластины.

Испытание кирпича на прочность при сжатии с использованием машины для испытания на сжатие Образцы Необходимо взять три количества целых кирпичей из собранной пробы. Размеры следует измерять с точностью до 1 мм.

Размеры следует измерять с точностью до 1 мм.

Отбор образцов кирпича

Устранить наблюдаемые неровности лежащих граней кирпичей до получения двух ровных параллельных граней путем шлифования. Погрузите кирпичи в воду комнатной температуры на 24 часа, затем извлеките образец и дайте стечь лишней влаге при комнатной температуре.

Заполнить крестовину и все пустоты в торцах заподлицо цементным раствором (1 цемент, 1 чистый крупный песок фракцией 3 мм и меньше). Хранить во влажных джутовых мешках в течение 24 часов с погружением в чистую воду на 3 дня.Удалите и вытрите все следы влаги.

Процедура Испытания кирпича на прочность при сжатии- Поместите образец плоской стороной горизонтально и заполненной раствором стороной вверх между плитами испытательной машины.

- Прилагайте осевую нагрузку с равномерной скоростью 14 Н/мм 2 (140 кг/см 2 ) в минуту до тех пор, пока не произойдет разрушение, и отметьте максимальную нагрузку при разрушении.

- Нагрузка при разрушении — это максимальная нагрузка, при которой образец не дает дальнейшего увеличения показаний индикатора на испытательной машине.

Расчет

Прочность кирпича на сжатие = максимальная нагрузка при разрушении (Н)/средняя площадь поверхности основания (мм 2 )

Сообщается средний результат.

Расчет диапазона

Максимальная прочность на сжатие =

Площадь контакта =

Максимальная ожидаемая нагрузка =

Выбираемый диапазон …………………………..

РезультатСредняя прочность на сжатие данных кирпичей =………….. Н/мм 2

Спецификации кирпичей

Вид строительных кирпичей из обычной глины

Размеры : Стандартный размер глиняных кирпичей должен быть следующим:

Обжиг глины вызывает спекание частиц. Получившаяся масса по своей структуре напоминает камень с небольшими порами. Которые появляются в результате испарения воды.

Обжиг глины вызывает спекание частиц. Получившаяся масса по своей структуре напоминает камень с небольшими порами. Которые появляются в результате испарения воды.

Кирпичи бывают разных типов: кирпич первого класса, кирпич второго класса, кирпич 3-го класса, высушенный на солнце кирпич, кирпич из летучей золы, блок AAC и бетонный блок.

Кирпичи бывают разных типов: кирпич первого класса, кирпич второго класса, кирпич 3-го класса, высушенный на солнце кирпич, кирпич из летучей золы, блок AAC и бетонный блок.

(Это очень важно).

(Это очень важно).

Последний обычно является предпочтительным методом для многих проектов из-за относительно быстрого и простого процесса с минимальными затратами. Несмотря на простоту и удобство, метод удельной силы уже давно признан более консервативным из двух вариантов.

Последний обычно является предпочтительным методом для многих проектов из-за относительно быстрого и простого процесса с минимальными затратами. Несмотря на простоту и удобство, метод удельной силы уже давно признан более консервативным из двух вариантов. Это исследование, в свою очередь, было включено в издание TMS 402/602 2013 года, как показано в следующей таблице, которая иллюстрирует корреляцию между удельной прочностью на сжатие, типом раствора и прочностью на сжатие сборки.

Это исследование, в свою очередь, было включено в издание TMS 402/602 2013 года, как показано в следующей таблице, которая иллюстрирует корреляцию между удельной прочностью на сжатие, типом раствора и прочностью на сжатие сборки.

Она имеет степень бакалавра (BE) в области гражданского строительства Технологического института Пателя, Бхопал, Мадхья-Прадеш. Она страстно любит делиться знаниями. Имеет 3-летний опыт преподавания в инженерном колледже.Она любит читать и путешествовать. Вы можете связаться с ней в LinkedIn, Facebook, Twitter и Quora.

Она имеет степень бакалавра (BE) в области гражданского строительства Технологического института Пателя, Бхопал, Мадхья-Прадеш. Она страстно любит делиться знаниями. Имеет 3-летний опыт преподавания в инженерном колледже.Она любит читать и путешествовать. Вы можете связаться с ней в LinkedIn, Facebook, Twitter и Quora. Вес баланса

Вес баланса

Вы можете проконсультироваться с поставщиком кирпича или производителем кирпича, чтобы заменить его. Кроме того, вы можете проконсультироваться со своим инженером, можете ли вы использовать его в качестве ненесущих компонентов, таких как перегородка, или использовать в качестве наполнителя там, где требуется твердая поверхность, например, напольные покрытия и т. д. Номера образцов кирпича, необходимые для испытания кирпича, следующие:

Вы можете проконсультироваться с поставщиком кирпича или производителем кирпича, чтобы заменить его. Кроме того, вы можете проконсультироваться со своим инженером, можете ли вы использовать его в качестве ненесущих компонентов, таких как перегородка, или использовать в качестве наполнителя там, где требуется твердая поверхность, например, напольные покрытия и т. д. Номера образцов кирпича, необходимые для испытания кирпича, следующие:  д.

д.

P = максимальная нагрузка на кирпич (в Н).

P = максимальная нагрузка на кирпич (в Н). Кирпич высокого качества должен иметь прочность не ниже 14 Н/мм².

Кирпич высокого качества должен иметь прочность не ниже 14 Н/мм². )

)

5

5 4B, Определение прочности на сжатие, является одним источником таблиц для метода единичной прочности, а International Building Code (IBC) — другим.Они устроены аналогично. У них есть одна таблица для глиняной кладки и одна для бетонной кладки, и каждая из них дает прочность сборки на сжатие в зависимости от прочности блока и типа раствора. Если стена залита цементным раствором, то цементный раствор просто должен соответствовать ASTM C476, Спецификации для цементного раствора для каменной кладки, или иметь ту же прочность, что и указанная прочность каменной кладки, но не менее минимум 2000 фунтов на квадратный дюйм (psi). .

4B, Определение прочности на сжатие, является одним источником таблиц для метода единичной прочности, а International Building Code (IBC) — другим.Они устроены аналогично. У них есть одна таблица для глиняной кладки и одна для бетонной кладки, и каждая из них дает прочность сборки на сжатие в зависимости от прочности блока и типа раствора. Если стена залита цементным раствором, то цементный раствор просто должен соответствовать ASTM C476, Спецификации для цементного раствора для каменной кладки, или иметь ту же прочность, что и указанная прочность каменной кладки, но не менее минимум 2000 фунтов на квадратный дюйм (psi). .