Прочность цемента: Определение марки цемента и его прочности

Определение марки цемента и его прочности

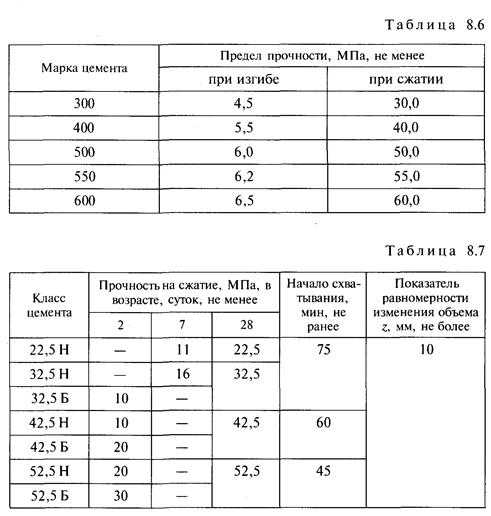

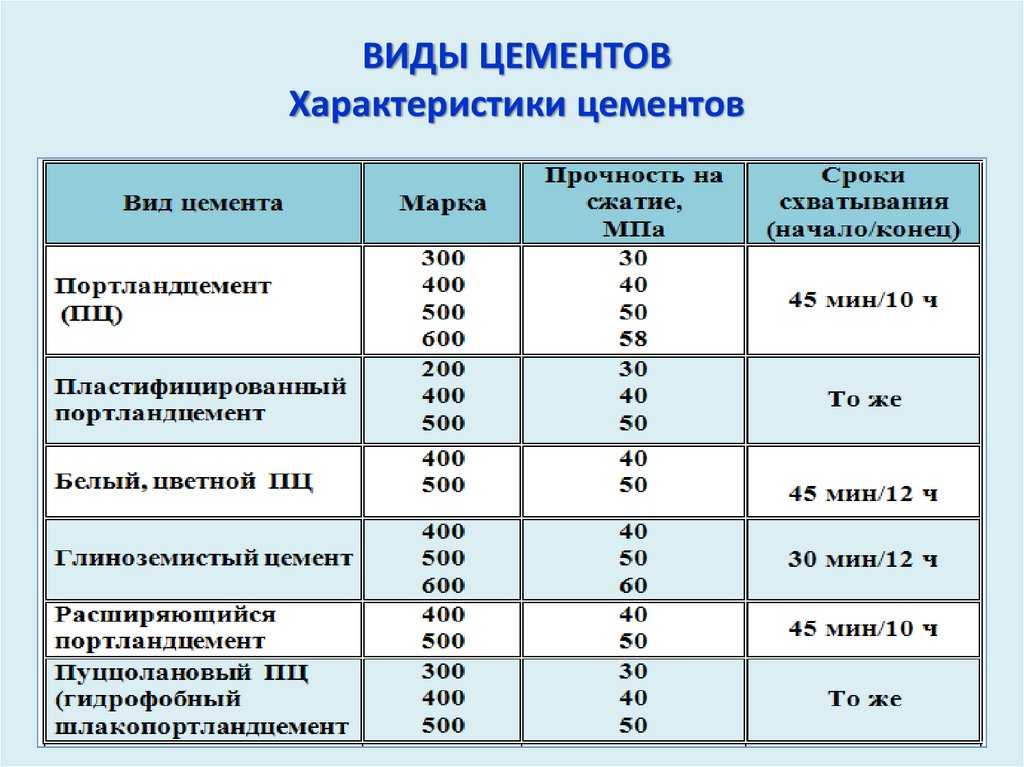

Способность цемента затвердевать при затворении водой, превращаясь в камень — это одно из главных свойств цемента. Цемент делят на 5 марок: 300, 400,500,600 и 700, которые обозначаются по пределу прочности на сжатие через 28 суток.

Марка цемента — условная величина, которая означает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600).

Существуют цементы с различной прочностью, которая достигается в зависимости от различного количества клинкерных минералов и их характеристик, тонкости помола. Часто из одного и того же клинкера получают цементы различных классов прочности только из-за того, что их по-разному измельчают.

Известны результаты длительных испытаний, которые свидетельствуют о том, что шлакопортландцемент низкого класса прочности после трех лет имел существенно более высокую прочность, чем портландцемент высокого класса прочности.

Прочность при сжатии определяется образцами-призмами размерами 40 мм × 40 мм × 160 мм.

Согласно данному методу цементный раствор получают механическим смешением и уплотняют в форме с помощью встряхивающего стола. Могут применяться другие устройства и методы уплотнения, если они задокументированы и обеспечивают показатели прочности цемента, которые существенно не отличаются от полученных при применении рекомендованного встряхивающего стола.

Образцы выдерживают в форме в климатической камере или шкафу в течение 24 часов, а после расформирования хранят в воде до момента определения прочности. По истечении срока хранения образцы вынимают из воды и разламывают на две половины под действием изгибающего нагрузки, причем при необходимости может быть определена прочность при изгибе. Разламывания образцов можно выполнять другим способом, который не вызывает у половин дополнительных напряжений. Каждую половину образца испытывают на прочность при сжатии.

Разламывания образцов можно выполнять другим способом, который не вызывает у половин дополнительных напряжений. Каждую половину образца испытывают на прочность при сжатии.

Испытания проводят на половинках образцов-призм или с применением соответствующих средств, которые не вызывают в призме дополнительных напряжений. Испытания половинок образцов-призм выполняют, прикладывая нагрузку к их боковым поверхностям с помощью машины для определения прочности. Половинки образцов-призм располагают на нажимных пластинах машины для испытания так, чтобы они выступали по сторонам пластин в пределах ± 0,5 мм, а в продольном направлении так, чтобы поверхность конца призмы примерно на 10 мм выступала над пластинами или вспомогательными пластинами. Нагрузки в течение всего времени испытания до момента разрушения образца должно равномерно повышаться со скоростью (2400 ± 200) Н/с.

испытание на прочность, ГОСТ, таблица значений

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

СодержаниеСвернуть

- Предел прочности цемента

- ГОСТ прочности цемента

- Испытание цемента на прочность

- Ход испытаний

- Что добавить в цемент для прочности

- Заключение

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

С 1 сентября 2004 года в Российской Федерации маркировка общестроительных цементов осуществляется согласно ГОСТу 31108-2003. Но в старых документах и многих статьях, размещенных в интернете, часто используется устаревшая классификация по ГОСТу 10178-85.

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см3. Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

К примеру, прочность белого цемента, который ценится за эстетичность и часто используется в декоративных целях (изготовление скульптур, декоративного кирпича, тротуарной плитки и т.д.) зависит от производителя. Датский завод Aalborg White производит материал прочностью 68-78 МПа, а российские заводы компании Holcim поставляют на рынок белый цемент прочностью 51-57 МПа.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

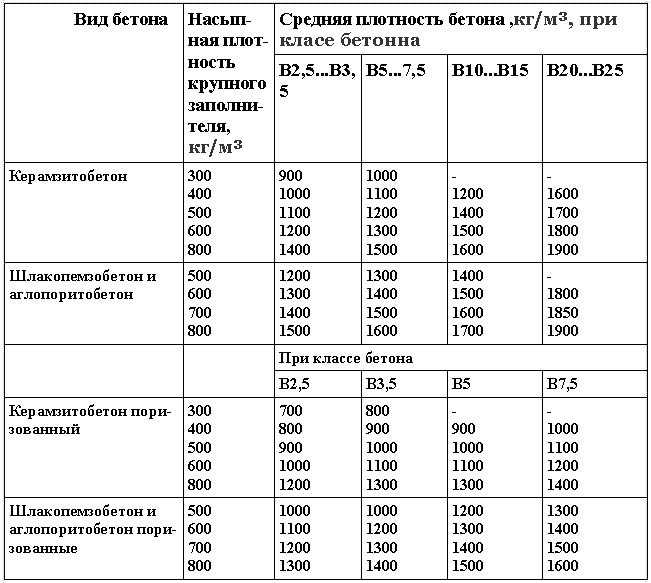

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – | ||

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

Виды добавок:

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции.

- Добавки, ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Все, что вам нужно знать о прочности бетона

Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки прочности бетона.

Возможно, что еще более важно, каждое из этих прочностных свойств придает бетону различные качества, что делает его идеальным выбором для различных вариантов использования.

Здесь мы рассмотрим различные типы прочности бетона, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов. Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона — бетоном со сверхвысокими характеристиками (UHPC).

Терминология: прочностные характеристики бетона и почему они важны

Прочность бетона на сжатие

Это наиболее распространенное и общепринятое измерение прочности бетона для оценки характеристик данной бетонной смеси. Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Прочность на сжатие испытывают путем разрушения цилиндрических образцов бетона на специальной машине, предназначенной для измерения этого вида прочности. Измеряется в фунтах на квадратный дюйм (psi). Испытания проводятся в соответствии со стандартом ASTM (Американское общество испытаний и материалов) C39..

Прочность на сжатие важна, так как это основной критерий, используемый для определения того, будет ли данная бетонная смесь соответствовать требованиям конкретной работы.

Бетон, фунты на кв. дюйм

Фунты на квадратный дюйм (фунты на квадратный дюйм) измеряют прочность бетона на сжатие. Более высокое значение psi означает, что данная бетонная смесь прочнее, поэтому обычно она дороже. Но эти более прочные бетоны также более долговечны, то есть служат дольше.

Идеальное давление бетона для конкретного проекта зависит от различных факторов, но минимальное давление для любого проекта обычно начинается от 2500 до 3000 фунтов на квадратный дюйм. Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Бетонные фундаменты и плиты на грунте обычно требуют бетона от 3500 до 4000 фунтов на квадратный дюйм. Подвесные плиты, балки и балки (которые часто встречаются в мостах) требуют от 3500 до 5000 фунтов на квадратный дюйм. Традиционные бетонные стены и колонны обычно имеют давление от 3000 до 5000 фунтов на квадратный дюйм, в то время как для тротуара требуется от 4000 до 5000 фунтов на квадратный дюйм. Бетонные конструкции в более холодном климате требуют более высокого давления, чтобы выдерживать большее количество циклов замораживания/оттаивания.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней для определения давления в фунтах на квадратный дюйм. Семидневный тест проводится для определения раннего прироста силы, а в некоторых случаях его можно проводить уже через три дня.

Но давление бетона основано на результатах 28-дневного испытания, как указано в стандартах Американского института бетона (ACI).

Прочность бетона на растяжение

Прочность бетона на растяжение — это способность бетона сопротивляться разрушению или растрескиванию при растяжении. Он влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Традиционный бетон имеет значительно более низкую прочность на растяжение по сравнению с прочностью на сжатие. Это означает, что бетонные конструкции, подвергающиеся растягивающим нагрузкам, должны быть усилены материалами с высокой прочностью на растяжение, такими как сталь.

Трудно напрямую проверить прочность бетона на растяжение, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и прочность на растяжение при разделении.

Прочность бетона на растяжение при разделении определяется с помощью испытания бетонных цилиндров на растяжение при разделении. Испытание следует проводить в соответствии со стандартом ASTM C496.

Прочность бетона на изгиб

Прочность на изгиб используется как еще одна косвенная мера прочности на растяжение. Он определяется как мера устойчивости неармированной бетонной плиты или балки к разрушению при изгибе. Другими словами, это способность бетона сопротивляться изгибу.

Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Существует два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражены в модуле разрыва (MR) в фунтах на квадратный дюйм.

Испытания на изгиб очень чувствительны к подготовке бетона, обработке и отверждению. Испытание следует проводить, когда образец влажный. По этим причинам результаты испытаний на прочность на сжатие чаще используются при описании прочности бетона, поскольку эти цифры более надежны.

Дополнительные факторы

Другие факторы, влияющие на прочность бетона, включают:

Водоцементное отношение (в/см)

Отношение воды к цементу в бетонной смеси. Более низкое водоцементное отношение делает бетон более прочным, но также затрудняет работу с бетоном.

Более низкое водоцементное отношение делает бетон более прочным, но также затрудняет работу с бетоном.

Необходимо соблюдать правильный баланс для достижения желаемой прочности при сохранении работоспособности.

Пропорционирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия и камня. Правильная пропорция этих ингредиентов является ключом к достижению более высокой прочности бетона.

Бетонную смесь со слишком большим количеством цементного теста можно легко залить, но она легко растрескается и не выдержит испытания временем. И наоборот, слишком малое количество цементной пасты приведет к получению шероховатого и пористого бетона.

Смешивание

Оптимальное время смешивания важно для прочности. В то время как прочность имеет тенденцию увеличиваться со временем перемешивания до определенного момента, слишком длительное перемешивание может привести к избыточному испарению воды и образованию мелких частиц в смеси. Это приводит к тому, что с бетоном становится труднее работать, и он становится менее прочным.

Это приводит к тому, что с бетоном становится труднее работать, и он становится менее прочным.

Не существует золотого правила оптимального времени перемешивания, так как оно зависит от многих факторов, таких как: тип используемого миксера, скорость вращения миксера и конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Чем дольше бетон остается влажным, тем прочнее он становится. Чтобы защитить бетон, необходимо соблюдать меры предосторожности при отверждении бетона при очень низких или высоких температурах.

Неопровержимые факты: традиционный бетон в сравнении с UHPC

Доступна новая технология бетона, которая обладает более высокими прочностными характеристиками, чем традиционный бетон, во всех диапазонах прочности. Этот инновационный материал называется сверхвысокоэффективным бетоном (UHPC), и благодаря его исключительной прочности и долговечности он уже используется во многих инфраструктурных проектах правительства штата и федерального правительства.

UHPC по своему составу очень похож на традиционный бетон. На самом деле примерно от 75 до 80 процентов ингредиентов одинаковы.

Что делает UHPC уникальным, так это интегрированные волокна. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стержней из стекловолокна, базальта, стали и нержавеющей стали. Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Вот более подробное сравнение сверхвысокопрочного бетона с традиционным бетоном:

- Прочность на растяжение — предел прочности на растяжение сверхвысокопрочного полиэтилена составляет 1700 фунтов на квадратный дюйм, в то время как традиционный бетон обычно составляет от 300 до 700 фунтов на квадратный дюйм.

- Прочность на изгиб — UHPC может обеспечивать прочность на изгиб более 2000 фунтов на квадратный дюйм; традиционный бетон обычно имеет прочность на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие — Повышенная прочность на сжатие UHPC особенно важна по сравнению с традиционным бетоном. В то время как традиционный бетон обычно имеет прочность на сжатие в диапазоне от 2500 до 5000 фунтов на квадратный дюйм, UHPC может иметь прочность на сжатие до 10 раз выше, чем у традиционного бетона.

Уже через 14 дней отверждения UHPC имеет прочность на сжатие 20 000 фунтов на квадратный дюйм. Это число увеличивается до 30 000 фунтов на квадратный дюйм при полном отверждении в течение 28 дней. Некоторые смеси UHPC даже продемонстрировали прочность на сжатие 50 000 фунтов на квадратный дюйм.

Другие преимущества UHPC включают:

- Устойчивость к замораживанию/оттаиванию —Исследования показали, что UHPC выдерживает более 1000 циклов замораживания/оттаивания, в то время как традиционный бетон начинает портиться уже через 28 циклов.

- Ударопрочность —UHPC может поглощать в три раза больше энергии, чем обычный бетон.

- Влагостойкость — Из-за более высокой плотности, чем у традиционного бетона, воде труднее проникать в UHPC.

- Пластичность — UHPC можно растягивать в более тонкие секции под действием растягивающего напряжения, в отличие от обычного бетона.

- Увеличенный срок службы —Срок службы UHPC составляет более 75 лет по сравнению с 15–25 годами для традиционного бетона.

- Меньший вес — Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому конечная конструкция легче по весу, что снижает требования к основанию и поддержке.

Неудивительно, что UHPC используется во многих американских инфраструктурных проектах для ремонта стареющих мостов и дорог страны. Материал увеличивает срок службы мостов, снижая общую стоимость жизненного цикла этих конструкций. UHPC требует меньших затрат на техническое обслуживание благодаря увеличенному сроку службы, что еще больше способствует снижению стоимости жизненного цикла.

UHPC требует меньших затрат на техническое обслуживание благодаря увеличенному сроку службы, что еще больше способствует снижению стоимости жизненного цикла.

Идеальное применение для UHPC:

- Мостовые балки

- Мостовые настилы

- Сейсмические колонны

- Ускоренное строительство моста

- Дорожная инфраструктура

При оценке конкретной бетонной смеси для проекта важно знать различные прочностные характеристики этой смеси. Знание этих цифр и того, что каждый тип прочности бетона обеспечивает проекту, является ключом к выбору правильной бетонной смеси.

Инновационные бетоны, такие как сверхвысокопрочный бетон, превосходят традиционный бетон во всех областях прочности, что делает его разумным выбором для любых бетонных проектов. Сокращенное техническое обслуживание и повышенный срок службы UHPC обеспечивают беспроигрышный вариант превосходной прочности и снижения затрат в течение жизненного цикла.

Фотография предоставлена Peter Buitelaar Consultancy, дизайн FDN в Эйндховене, Нидерланды.

резинка | клей | Британика

гуммиарабик

См. все СМИ

- Связанные темы:

- клей чикл гуммиарабик трагакантовая камедь слизь

См. все связанные материалы →

смола , в ботанике клейкое вещество растительного происхождения, в основном получаемое в виде экссудата из коры деревьев или кустарников, принадлежащих к семейству Fabaceae (Leguminosae) порядка Fabales. Некоторые растительные камеди используются в виде водных растворов в производстве косметики, фармацевтических препаратов и продуктов питания. При испарении воды образуется пленка, имеющая значительный клейкий характер. Некоторые растительные камеди, такие как гуммиарабик, растворяются в воде, образуя прозрачные растворы. Другие камеди, такие как трагакантовая камедь, образуют слизь за счет поглощения большого количества воды.

Камедь получают путем надреза коры дерева и многократного сбора экссудата в течение сезона.

Дополнительная информация по этой теме

клей: натуральные камеди

Вещества, известные как натуральные камеди , которые извлекаются из природных источников, также используются в качестве клеев. Агар, морское растение…

Гуммиарабик является наиболее широко используемой водорастворимой камедью. Настоящий гуммиарабик – это гуммиарабик; то есть он производится видами Acacia . Примерами настоящего гуммиарабика являются гуммисудан и гумми кордофан, оба из которых происходят из Судана, и сенегальская гумми, которая поступает из Сенегала. Гуммиарабик также собирают в северной Нигерии, Ливии, Тунисе и Танзании. Название гуммиарабик иногда также применяется к заменителям гуммиарабика, включая гуммиарабик, собираемый в Индии.

Гуммиарабик также собирают в северной Нигерии, Ливии, Тунисе и Танзании. Название гуммиарабик иногда также применяется к заменителям гуммиарабика, включая гуммиарабик, собираемый в Индии.

Трагакантовая камедь занимает второе место по важности с коммерческой точки зрения; его производят несколько кустарников из рода Astragalus, , главным образом Astragalus gummifer, , произрастающих в засушливых регионах Ирана, Малой Азии и Греции. Экссудат образуется самопроизвольно на коре кустарника, но урожай можно увеличить, сделав надрез и вбив в него деревянные клинья. Один из старейших известных наркотиков, его использование восходит к дохристианским временам. Трагакантовая камедь до сих пор используется в фармацевтике в качестве смягчающего средства (покрытия) и в качестве связующего вещества при производстве таблеток. В обработанных пищевых продуктах он используется в качестве эмульгатора и в соусах в качестве загустителя. Камедь карайи и камедь рожкового дерева использовались в качестве ограниченного заменителя трагакантовой камеди.