Прочность цемента: Определение марки цемента и его прочности

Определение марки цемента и его прочности

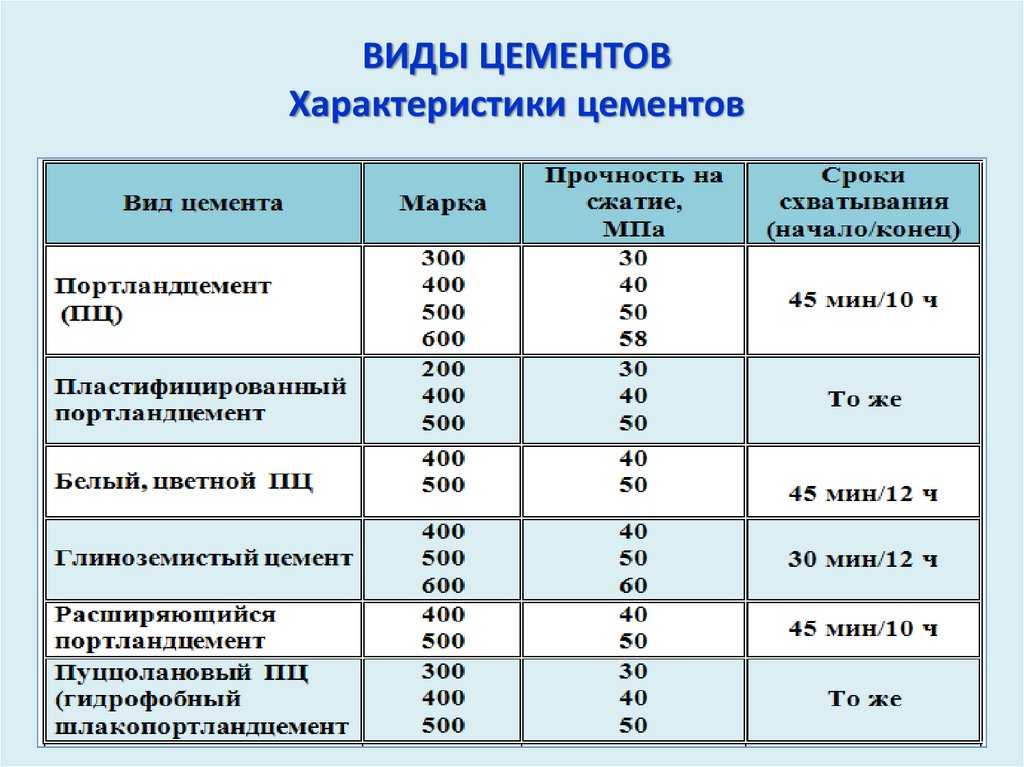

Способность цемента затвердевать при затворении водой, превращаясь в камень — это одно из главных свойств цемента. Цемент делят на 5 марок: 300, 400,500,600 и 700, которые обозначаются по пределу прочности на сжатие через 28 суток.

Марка цемента — условная величина, которая означает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600).

Существуют цементы с различной прочностью, которая достигается в зависимости от различного количества клинкерных минералов и их характеристик, тонкости помола. Часто из одного и того же клинкера получают цементы различных классов прочности только из-за того, что их по-разному измельчают.

Известны результаты длительных испытаний, которые свидетельствуют о том, что шлакопортландцемент низкого класса прочности после трех лет имел существенно более высокую прочность, чем портландцемент высокого класса прочности.

Прочность при сжатии определяется образцами-призмами размерами 40 мм × 40 мм × 160 мм.

Согласно данному методу цементный раствор получают механическим смешением и уплотняют в форме с помощью встряхивающего стола. Могут применяться другие устройства и методы уплотнения, если они задокументированы и обеспечивают показатели прочности цемента, которые существенно не отличаются от полученных при применении рекомендованного встряхивающего стола.

Образцы выдерживают в форме в климатической камере или шкафу в течение 24 часов, а после расформирования хранят в воде до момента определения прочности. По истечении срока хранения образцы вынимают из воды и разламывают на две половины под действием изгибающего нагрузки, причем при необходимости может быть определена прочность при изгибе. Разламывания образцов можно выполнять другим способом, который не вызывает у половин дополнительных напряжений. Каждую половину образца испытывают на прочность при сжатии.

Разламывания образцов можно выполнять другим способом, который не вызывает у половин дополнительных напряжений. Каждую половину образца испытывают на прочность при сжатии.

Испытания проводят на половинках образцов-призм или с применением соответствующих средств, которые не вызывают в призме дополнительных напряжений. Испытания половинок образцов-призм выполняют, прикладывая нагрузку к их боковым поверхностям с помощью машины для определения прочности. Половинки образцов-призм располагают на нажимных пластинах машины для испытания так, чтобы они выступали по сторонам пластин в пределах ± 0,5 мм, а в продольном направлении так, чтобы поверхность конца призмы примерно на 10 мм выступала над пластинами или вспомогательными пластинами. Нагрузки в течение всего времени испытания до момента разрушения образца должно равномерно повышаться со скоростью (2400 ± 200) Н/с.

испытание на прочность, ГОСТ, таблица значений

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

СодержаниеСвернуть

- Предел прочности цемента

- ГОСТ прочности цемента

- Испытание цемента на прочность

- Ход испытаний

- Что добавить в цемент для прочности

- Заключение

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

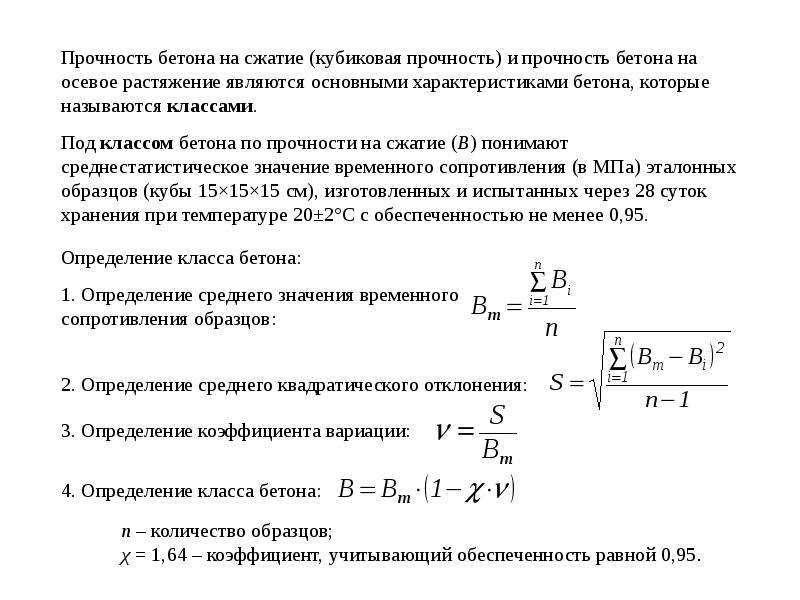

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

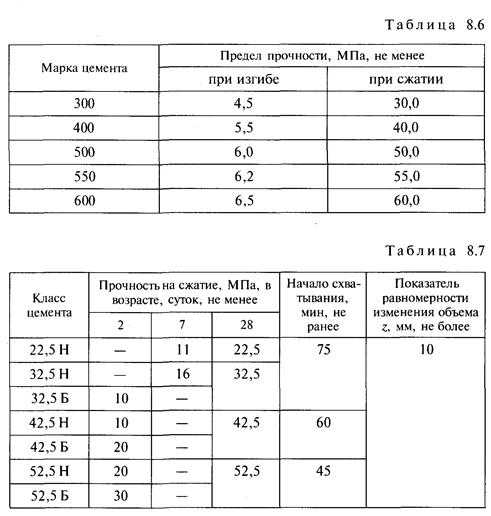

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

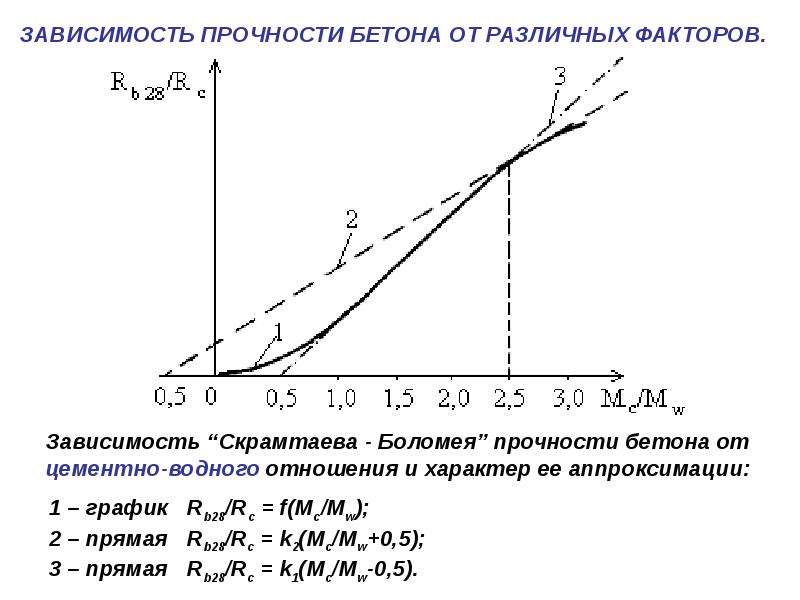

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

С 1 сентября 2004 года в Российской Федерации маркировка общестроительных цементов осуществляется согласно ГОСТу 31108-2003. Но в старых документах и многих статьях, размещенных в интернете, часто используется устаревшая классификация по ГОСТу 10178-85.

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см3. Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

К примеру, прочность белого цемента, который ценится за эстетичность и часто используется в декоративных целях (изготовление скульптур, декоративного кирпича, тротуарной плитки и т.д.) зависит от производителя. Датский завод Aalborg White производит материал прочностью 68-78 МПа, а российские заводы компании Holcim поставляют на рынок белый цемент прочностью 51-57 МПа.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – | ||

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

Виды добавок:

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции.

- Добавки, ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

резинок | клей | Британика

гуммиарабик

См. все СМИ

- Связанные темы:

- клей чикл трагакантовая камедь гуммиарабик слизь

См. все связанные материалы →

смола , в ботанике клейкое вещество растительного происхождения, в основном получаемое в виде экссудата из коры деревьев или кустарников, принадлежащих к семейству Fabaceae (Leguminosae) порядка Fabales. Некоторые растительные камеди используются в виде водных растворов в производстве косметики, фармацевтических препаратов и продуктов питания. При испарении воды образуется пленка, имеющая значительный клейкий характер. Некоторые растительные камеди, такие как гуммиарабик, растворяются в воде, образуя прозрачные растворы.

Камедь получают путем надреза коры дерева и многократного сбора экссудата в течение сезона. Полученные таким образом камеди состоят из небольших комочков, обычно прозрачных и светло-желтых. Деревья производят смолы в результате процесса, называемого гуммозом, возможно, в качестве защитного механизма либо после механического повреждения коры, либо после поражения ее бактериями, насекомыми или грибками. Дерево

Дополнительная информация по этой теме

клей: Натуральные камеди

Вещества, известные как натуральные камеди , которые извлекаются из их природных источников, также используются в качестве клеев. Агар, морское растение…

Гуммиарабик является наиболее широко используемой водорастворимой камедью. Настоящий гуммиарабик — это гуммиарабик; то есть производится видами

Настоящий гуммиарабик — это гуммиарабик; то есть производится видами

Трагакантовая камедь занимает второе место по важности с коммерческой точки зрения; его производят несколько кустарников из рода Astragalus, , в основном Astragalus gummifer, , произрастающих в засушливых регионах Ирана, Малой Азии и Греции. Экссудат образуется самопроизвольно на коре кустарника, но урожай можно увеличить, сделав надрез и вбив в него деревянные клинья. Один из старейших известных наркотиков, его использование восходит к дохристианским временам. Трагакантовая камедь до сих пор используется в фармацевтике в качестве смягчающего средства (покрытия) и в качестве связующего вещества при производстве таблеток.

С химической точки зрения растительные камеди представляют собой сложные соединения, полученные из углеводов; в частности, это соли калия, магния или кальция кислых полисахаридов, кислотность которых обусловлена наличием в их структуре уроновых кислот. Каучук, чикл и другие изделия из латекса не являются настоящими жевательными резинками. Лаковые смолы на самом деле представляют собой смолы и химически сильно отличаются от растительных смол.

Эта статья была недавно пересмотрена и обновлена Эми Маккенна.

Прочность цемента

Вернуться на главную страницу

Прочность цемента

Прочность цемента является самым важным из всех свойств цемента. Марки, указанные в мешках с цементом как марки 53/43 OPC/PPC, на самом деле представляют собой прочность цемента.

Испытание цемента на прочность проводят на кубиках затвердевшего цементно-песчаного раствора; не на чистая цементная паста. Прочность цемента определяется тремя способами: на сжатие, Растяжимость и изгиб. Обычно проводят испытание на сжатие.

На прочность цементно-песчаной пасты может влиять ряд факторов, в том числе: водоцементное отношение, цементно-песчаное отношение, тип и сортность песка, способ перемешивания, размер и форма образца, условия отверждения, скорость нагружения и возраст экземпляра.

ASTM C 109-92 предписывает цементно-песчаную смесь со следующими характеристиками:

Цемент/песок — 1:2,75

Вода/цемент — 0,485

Тип песка — Оттава (Иллинойс)

Размер куба — 51 мм (2 дюйма)

Условия нагрузки при проведении испытания на сжатие вышеописанного подготовленного

кубов не должно быть меньше 20 сек.

Поскольку цемент со временем набирает прочность, время, при котором прочность должно быть указано испытание. Обычно время составляет 1 день (для цемента высокой ранней прочности), 3 дня, 7 дней, 28 дней и 90 дней (для низкой теплоты гидратации цемента).

Также следует отметить, что прочность цементного раствора напрямую не зависит связанные с прочностью бетона. Прочность бетона диктуется многими другие факторы. Прочность цементного раствора обычно используется как качество контрольная мера самого цемента.

Спецификации прочности на сжатие портландцементного раствора ASTM C 150 в МПа

В соответствии со стандартом NS Спецификации прочности на сжатие цементного раствора в МПа

Мелкий заполнитель (песок)

Классификация мелкого заполнителя

Песок природный, мелкий щебень и гравийный щебень рассматриваются как

«Мелкие агрегаты». Заполнители, используемые для изготовления бетона, обычно лежат

между диапазоном — с максимальным размером 80мм и минимальным 150

микрон. Максимальные размеры 80 мм, 40 мм, 20 мм, 10 мм, 4,75 мм, 2,36 мм,

Чаще встречаются 600 микрон, 300 микрон и 150 микрон.

Заполнители, используемые для изготовления бетона, обычно лежат

между диапазоном — с максимальным размером 80мм и минимальным 150

микрон. Максимальные размеры 80 мм, 40 мм, 20 мм, 10 мм, 4,75 мм, 2,36 мм,

Чаще встречаются 600 микрон, 300 микрон и 150 микрон.

Фракции заполнителя от 4,75 мм до 150 микрон называются «Песок». или «Мелкий заполнитель». Кроме того, от 4,75 мм до 80 мм называются «Гравий» или «Крупный заполнитель». Размер 4,75 мм — это обыкновенная дробь. появляется как в крупном, так и в мелком заполнителе. Эти различные размеры обычно разделяют с помощью «Ситового анализа». Ситовой анализ – это операция деления пробы заполнителя на различные фракции каждая состоящие из частиц одинакового размера. Ситовой анализ проводится определить распределение частиц по размерам в образце заполнителя, который также называется «градация».

Классификация образца заполнителей оценивается путем просеивания

образец последовательно через все сита, установленные одно над другим

в другом размере, с большим ситом наверху.