Прочность бетона в25: ГОСТ на бетон М350 В25: технические характеристики и состав

График набора прочности бетона, таблица прочности бетона

Набор прочности бетона Набор прочности бетона «Набор прочности бетона, График набора прочности бетона, Набор прочности бетона по суткам, Таблица прочности бетона, скорость набора прочности бетона» 3099 GL2 GL210 www.rkbeton.ru

9 50 37

***график набора прочности бетона при t°=20°с:

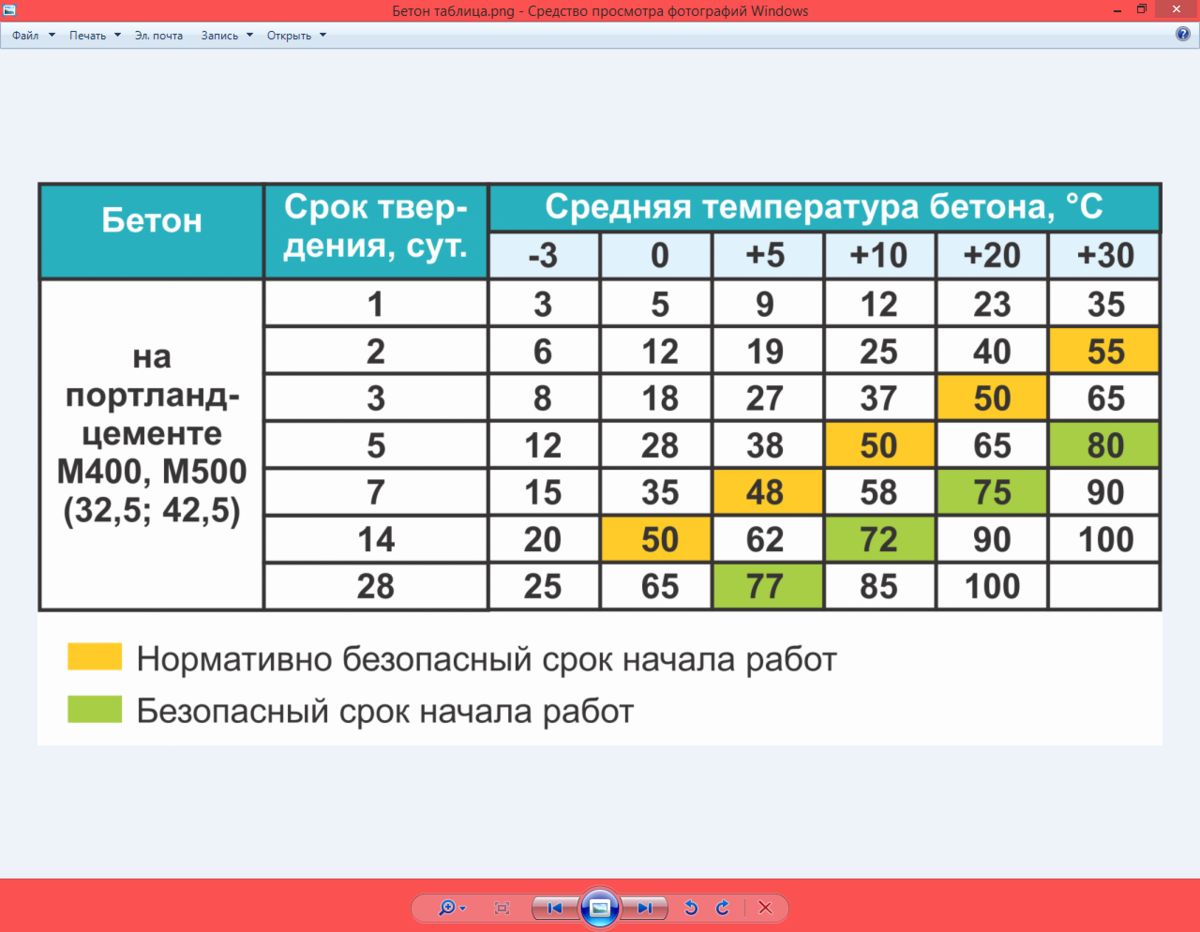

Средний срок твердения бетона, если речь идёт о готовых жидких бетонных смесей, составляет около 28 суток при нормальной температуре 15°с. За это время бетонная смесь набирает 90-100% от требуемых нормативов. До полного высыхания бетона может потребоваться даже целый год. Ниже приведена таблица зависимостей прочности от температуры и суток:

После заливки тяжелых товарных смесей любого объекта независимо от сложности и марки самого М100-М600 бетона, наступает период набора прочности. От этого параметра зависит, когда и как скоро можно будет проводить другие монолитные и строительные работы, для завершения строительства объекта с последующей сдачей его в эксплуатацию.

При твердении БСТ (БСГ) за контрольные точки принято считать при t°=20°с:

- 3 сутки – прочность на сжатие 50%

- 7 сутки – прочность на сжатие 75%

- 28 сутки – прочность на сжатие 90-100%

*** набор прочности бетона в зависимости от температуры

В некоторых случаях возникает необходимость в ускорении процесса твердения тяжелых и лёгких бетонных смесей, для ускорения строительного процесса или в зимний период. Можно выделить два способа ускорения набора прочности:

1) Прогрев бетонной смеси, может осуществляться при помощи тепловых пушек или нагревательными элементами в теле бетона. Повышение температуры на каждые 10° С ускоряет процесс набора прочности в 2-4 раза. Важно! температура не должна повышаться более 90° С. Недостатком этого метода являются большие затраты на электричество.

2) Добавление в бетонную смесь химических модификаторов. Они позволяют ускорить процессы схватывания и твердения бетонной смеси. Рекомендуется использовать комплексные добавки, они эффективнее и экономичнее чем одиночные, например хлориды не рекомендуется использовать в армированных бетонных конструкциях т.к. они способствуют коррозии арматуры, а некоторые соли снижают прочность бетона.

3) А вот зимой наоборот, возможно потребуется замедлить процесс твердения, за счёт добавления специальных противоморозных добавок в бетонные смеси на граните и гравии, сокращённо ПМД. Это специальная химия которая увеличивает время застывания, а также увеличивает температуру заливки в отрицательном диапазоне до -20-25°с, в зависимости от вида пластификатора.

Бетон тяжёлый | Марка | Гравий 5/20 | Гранит 5/20 | |

| В7,5 П4 F100 W4 | М100 | 3140 ₽/м³ | 3562 ₽/м³ | |

| В10 П4 F100 W4 | М150 | 3235 ₽/м³ | 3660 ₽/м³ | |

| В12,5 П4 F100 W4 | М150 | 3309 ₽/м³ | 3733 ₽/м³ | |

| В15 П4 F100 W4 | М200 | 3429 ₽/м³ | 3861 ₽/м³ | |

| В20 П4 F150 W6 | М250 | 3678 ₽/м³ | 4133 ₽/м³ | |

| В22,5 П4 F200 W8 | М300 | 3825 ₽/м³ | 4290 ₽/м³ | |

| В25 П4 F200 W8 | М350 | 3977 ₽/м³ | 4417₽/м³ | |

| В30 П4 F300 W12 | М400 | 3721 ₽/м³ | 4587₽/м³ | |

| В35 П4 F300 W12 | М450 | 4495 ₽/м³ | 4809 ₽/м³ | |

| В40 П4 F300 W12 | М550 | по запросу | 5068 ₽/м³ | |

| В45 П4 F300 W12 | М600 | по запросу | 5379 ₽/м³ | |

Тощий бетон | Марка | Гравий 5/20 | ||

| В7,5 Ж4 F50 W2 | М100 | 2736,75 ₽/м³ | ||

| В12,5 Ж4 F50 W2 | М150 | 2866,75 ₽/м³ | ||

| В15 Ж4 F75 W4 | М200 | 3022,75 ₽/м³ | ||

| В20 Ж4 F100 W4 | М250 | 3152,75 ₽/м³ | ||

Керамзитобетон | Марка | Стоимость | ||

| БСЛ В3,5 D1600 | М50 | 1938 ₽/м³ | ||

| БСЛ В7,5 D1600 | М100 | 3107 ₽/м³ | ||

| БСЛ В12,5 D1600 | М150 | 3269 ₽/м³ | ||

| БСЛ В15 D1600 | М200 | 3485 ₽/м³ | ||

| БСЛ В20 D1600 | М250 | 3755 ₽/м³ | ||

| БСЛ В22,5 D1600 | М300 | 2719₽/м³ | ||

ЦПС | Марка | Цена навалом | ||

| ЦПС В7,5 | М100 | 2480₽/м³ | ||

| ЦПС В12,5 | М150 | 2790 ₽/м³ | ||

| ЦПС В15 | М200 | 3098 ₽/м³ | ||

Раствор | Марка | Стоимость | ||

| РКЦ В7,5 F50 Пк3 | М100 | 2508 ₽/м³ | ||

| РКЦ В12,5 F75 Пк3 | М150 | 2677 ₽/м³ | ||

| РКЦ В15 F100 Пк3 | М200 | 2881 ₽/м³ | ||

| РКЦ В20 F100 Пк3 | М250 | 2970 ₽/м³ | ||

| РКЦ В22,5 F100 Пк3 | М300 | 3066 ₽/м³ | ||

| Цементное молочко | без марки | 4200 ₽/м³ | ||

Набор прочности бетона по суткам

*** итоговая прочность бетона через 28 суток после заливки

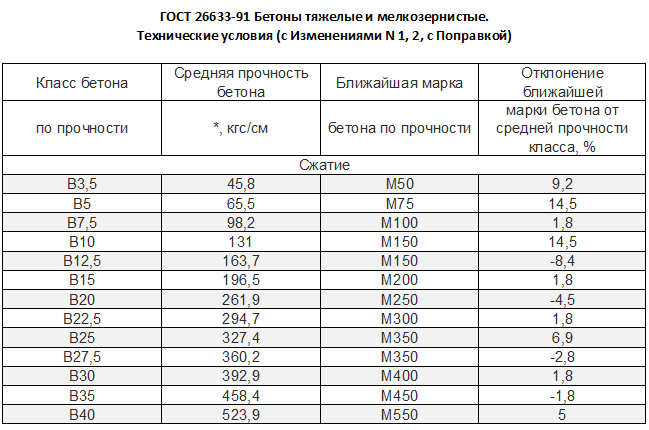

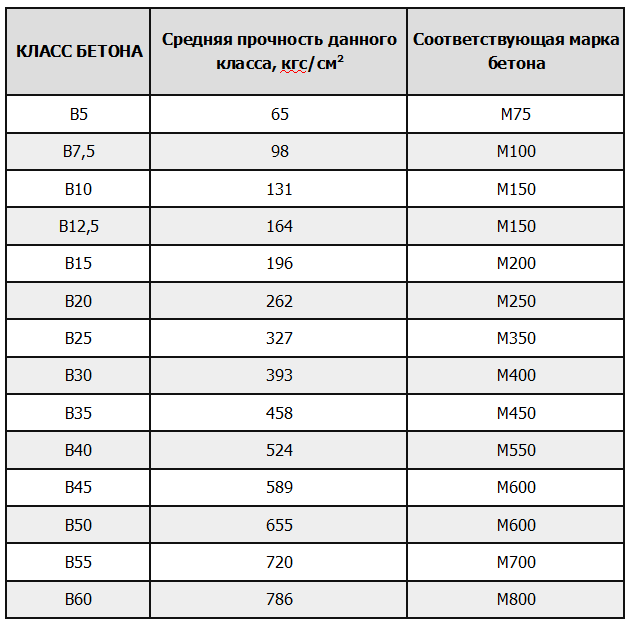

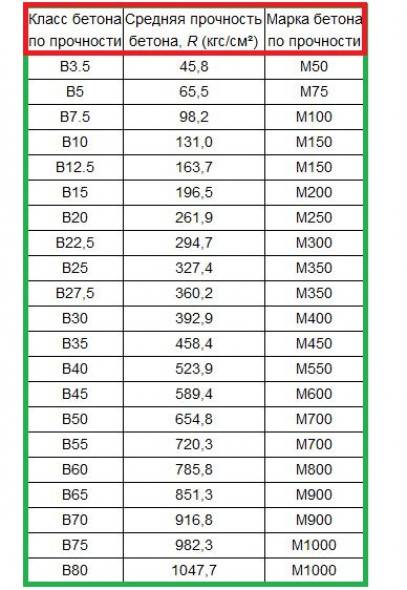

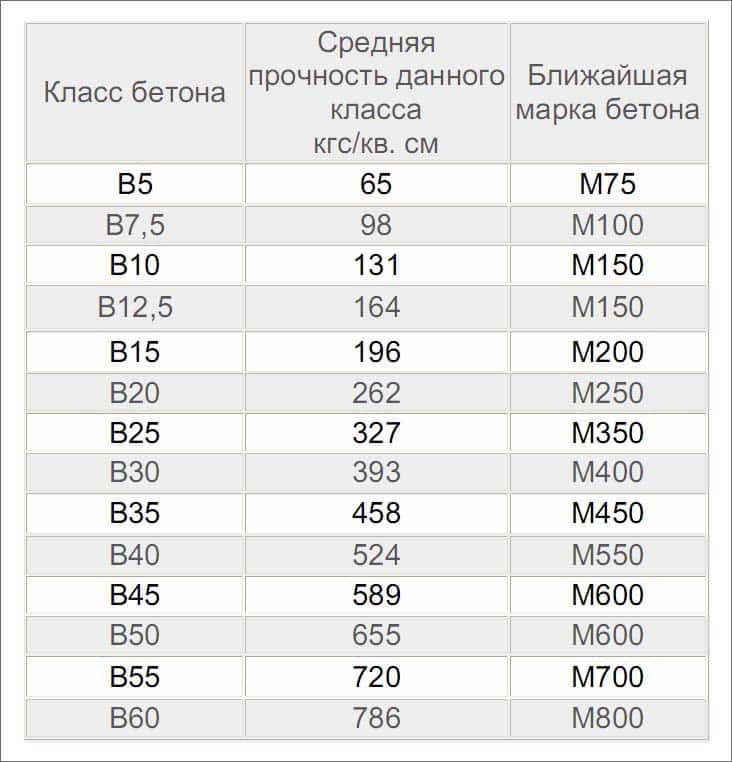

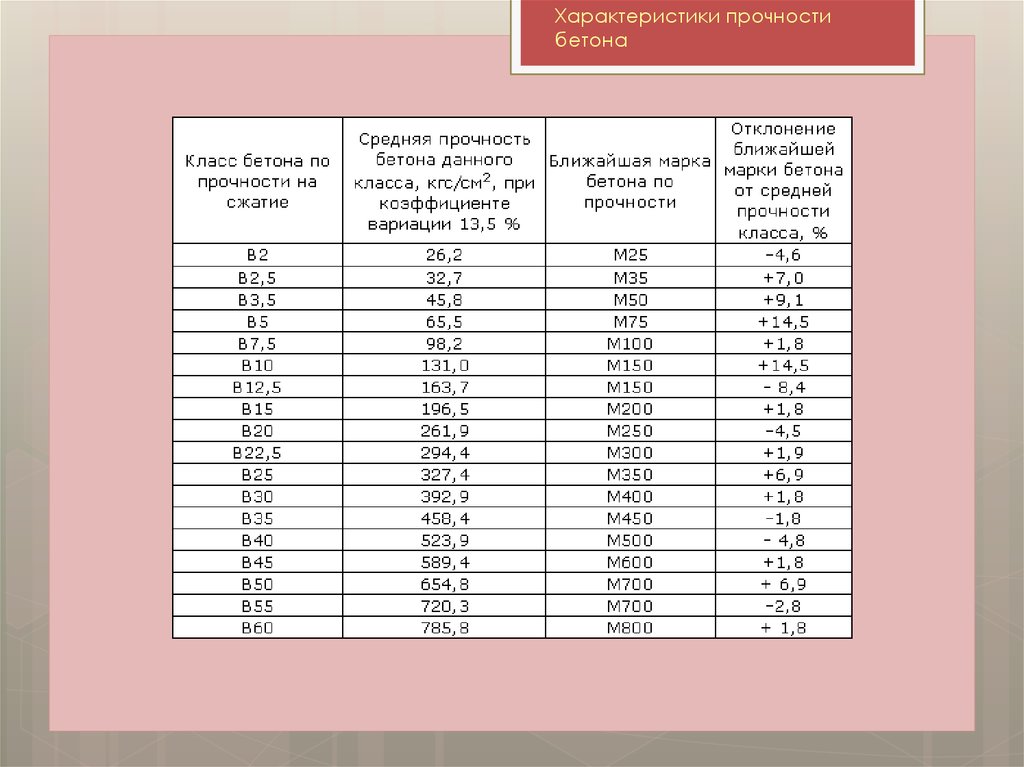

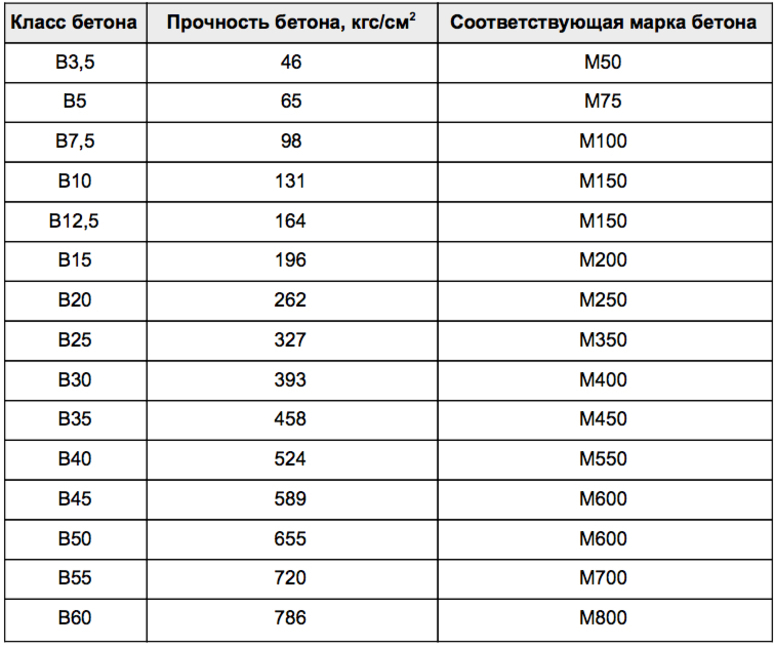

Ниже приведён список БСТ по единой классификации марок и категорий с указанием прочности готового бетона:

- БСГ М100 В7,5 П2-П5 F100 W4 | прочность: 98,2 кГс/см2

- БСГ М150 B12,5 П3-П5 F150 W6 | прочность: 163,7 кГс/см2

- БСГ М200 B15 П2-П5 F150 W6 | прочность: 193,4 кГс/см2

- БСГ М250 B20 П3-П5 F200 W6 | прочность: 261,8 кГс/см2

- БСГ М300 В22,5 П3-П5 F200 W6 | прочность: 320 кГс/см2

- БСГ М350 В25 П3-П5 F200 W8 — W10 | прочность: 360 кГс/см2

- БСГ М400 В30 П3-П5 F200 W10 | прочность: 392,8 кГс/см2

- БСГ М450 В35 П3-П5 F300 W12 | прочность: 458 кГс/см2

- БСГ М550 B40 П3-П5 F300 W12 | прочность: 523,7 кГс/см2

- БСГ М600 B45 П3-П5 F300 W12 | прочность: 589 кГс/см2

Таблица прочности бетона

*** дополнительная информация в других разделах

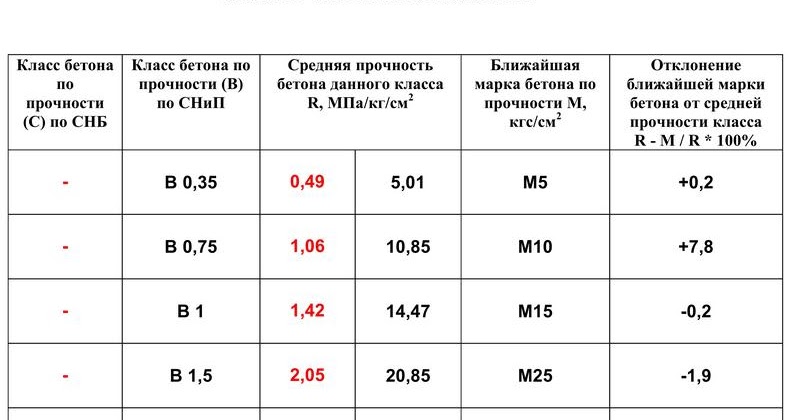

Прочность бетона на сжатие, класс, таблица в мпа

Данный параметр выражается в двух понятиях – классе и марке бетона, которые учитываются при выборе смеси для реализации тех или иных работ, выступают главными из технических характеристик, чрезвычайно важны для гарантии способности застывшего монолита выдерживать определенные нагрузки, что сказывается на прочности, надежности, долговечности.

Данный параметр выражается в двух понятиях – классе и марке бетона, которые учитываются при выборе смеси для реализации тех или иных работ, выступают главными из технических характеристик, чрезвычайно важны для гарантии способности застывшего монолита выдерживать определенные нагрузки, что сказывается на прочности, надежности, долговечности.Определенный класс бетона по прочности на сжатие маркируется буквой В и определенной цифрой, демонстрирует так называемую кубиковую прочность (когда образец в форме куба сжимают под прессом и фиксируют отметку, на которой он разрушается). Считается давление в МПа, предполагает вероятность разрушения при указанном показателе максимум 5 единиц из 100 испытуемых. Регламентируется СНиП 2.03.01-84.

Прочность бетона (МПа) может быть разной – классы дифференцируются в пределах 3.5-80 (всего существует 21 вид). Самыми популярными стали около десятка смесей с классами В15 и В20, В25 и В39, В40. Любой класс приравнивается к соответствующей ему марке (аналогичным образом правило работает наоборот).

Марка бетона обозначается буквой М и цифровым индексом в диапазоне 50-1000. Регламентируется ГОСТом 26633-91, соответствует определенным классам, допустимым считается отклонение прочности максимум на 13.5%. Для марки бетона основными требованиями являются объем/качество цемента в составе. В свою очередь, марка обозначается в кгс/см2, определение марки возможно после полного застывания и затвердевания смеси (то есть, минимум через 28 суток после заливки).

Чем выше цифра в индексах класса и марки, тем более прочным будет бетон и тем выше его стоимость (как при покупке уже готового раствора, так и при самостоятельном замесе за счет большего объема цемента и более высокой его марки).

С учетом вышеизложенных фактов основная задача мастера – определить идеальные характеристики для раствора с учетом сферы использования и предполагаемых нагрузок. Ведь приготовление слишком прочного бетона приведет к неоправданным расходам, недостаточно прочного – к разрушению конструкции. Обычно средняя прочность бетона для тех или иных работ, конструкций указывается в ГОСТах, СНиПах – эти значения и берут за ориентир.

Ведь приготовление слишком прочного бетона приведет к неоправданным расходам, недостаточно прочного – к разрушению конструкции. Обычно средняя прочность бетона для тех или иных работ, конструкций указывается в ГОСТах, СНиПах – эти значения и берут за ориентир.

Виды материала по прочности на сжатие:

- Теплоизоляционные смеси – от В0.5 до В2.

- Конструкционно-теплоизоляционный раствор – от В2.5 до В10.

- Смеси конструкционные – от В12.5 до В40.

- Особые бетоны для усиленных конструкций – выше В45.

Содержание

- 1 Методы и испытания бетона на прочность

- 2 Контроль прочности бетона

- 2.1 Прочность бетона: таблица

- 2.2 Прочность бетона на 7 и 28 сутки: ГОСТ, таблица

- 2.3 Таблица в МПа

Методы и испытания бетона на прочность

Для определения марки и класса бетона используют разнообразные методы – все они относятся к категориям разрушающих и неразрушающих. Первая группа предполагает проведение испытаний в условиях лаборатории посредством механического воздействия на образцы, которые были залиты из контрольной смеси и полностью выстояны в указанные сроки.

Первая группа предполагает проведение испытаний в условиях лаборатории посредством механического воздействия на образцы, которые были залиты из контрольной смеси и полностью выстояны в указанные сроки.

Для проведения исследований используют специальный пресс, который сжимает опытные образцы и демонстрирует предел прочности при сжатии. Разрушение – наиболее верный и точный метод исследования бетона на прочность таких видов, как сжатие, изгиб, растяжение и т.д.

Основные неразрушающие методы исследований:

- Воздействие ударом.

- Разрушение частичное.

- Исследование с использованием ультразвука.

Ударное воздействие может быть разным – самым примитивным считается ударный импульс, который фиксирует динамическое воздействие в энергетическом эквиваленте. Упругий отскок определяет параметры твердости монолита в момент отскока бойка ударной установки.

Также используется метод пластической деформации, который предполагает обработку исследуемого участка особой аппаратурой, которая оставляет на монолите отпечатки определенной глубины (по ним и определяют степень прочности).

Частичное разрушение также может быть разным – скол, отрыв и комбинация данных способов. Если для испытаний используется метод скола, то ребро изделия подвергают особому скользящему воздействию для откалывания части и определения прочности. Отрыв предполагает использование специального клеящего состава, которым на поверхности крепят металлический диск и потом отрывают. При комбинировании данных способов анкерное устройство крепят на монолит, а потом отрывают.

Когда используется ультразвуковое исследование, применяют специальный прибор, способный измерить скорость прохождения ультразвуковых волн, проникающих в монолит. Основное преимущество данной технологии – она позволяет изучать не только поверхность, но и внутреннюю структуру бетона. Правда, в процессе исследований велика вероятность погрешности.

Контроль прочности бетона

Для того, чтобы бетонный раствор точно соответствовал указанным параметрам и выдерживал нагрузки, за его качеством следят еще на этапе приготовления. Прежде, чем готовить смесь, обязательно изучают рецепт, требования к компонентам и их пропорциям.

Прежде, чем готовить смесь, обязательно изучают рецепт, требования к компонентам и их пропорциям.

Основные критерии для контроля и проверки бетона:

- Соответствие используемого цемента указанным в рецепте маркам – так, для приготовления бетона М300 точно не подойдет цемент М100, даже при условии его большого объема. Чем выше число рядом с буквой М в маркировке цемента, тем более прочным получится раствор.

- Объем жидкости в растворе – чем больше воды в смеси, тем активнее влага испаряется в процессе высыхания и может провоцировать появление пустот, когда идет затвердевание.

- Качество и фракция наполнителей – шероховатые частицы неправильной формы обеспечивают наиболее крепкое сцепление ингредиентов в составе бетона, что в процессе твердения дает требуемый результат в виде высокой прочности. Грязный наполнитель может понизить характеристики бетона по прочности на растяжение и сжатие.

- Тщательность смешивания компонентов на всех стадиях приготовления раствора – по технологии раствор замешивается в исправной бетономешалке или на производстве в течение длительного времени.

- Квалификация работников – также играет важную роль, так как даже при условии применения качественной смеси В20, к примеру, прочность может быть снижена из-за неправильной укладки, отсутствия уплотнения (вибрация обеспечивает повышение прочности бетона на 30%).

- Условия застывания и эксплуатации – лучше всего, когда бетон застывает и приобретает твердость при температуре воздуха +15-25 градусов и высокой влажности. В таком случае можно говорить о точном соответствии монолита его марке – если был залит бетон В15, то и демонстрировать будет его технические характеристики.

Прочность бетона: таблица

Бетон по прочности на растяжение, при изгибе, воздействии других нагрузок демонстрирует определенные значения. Далеко не всегда они соответствуют указанным в ГОСТе и проектной документации, часто есть погрешность, которая может быть губительной для монолита и всей конструкции или же не оказывать никакого воздействия.

Виды прочности бетона (на сжатие, изгиб, растяжение и т.д.):

Проектная

– та, что указывается в документах и предполагает значения при полной нагрузке на бетонную конструкцию. Считается в затвердевшем монолите, по истечении 28 дней после заливки.Нормированная

– значение, которое определяется по техническим условиям или ГОСТу (идеальное).Фактическая

– это среднее значение, полученное в результате выполненных испытаний.Требуемая

– минимально подходящий показатель для эксплуатации, который устанавливается в лаборатории производств и предприятий.Отпускная

– когда изделие уже можно отгружать потребителю.Распалубочная

– наблюдается в момент, когда бетонное изделие можно доставать из форм.

Виды прочности, касающиеся марки бетона и его качества: на сжатие и изгиб, осевое растяжение, а также передаточная прочность. Бетон напоминает камень – прочность на сжатие бетона обычно намного выше, чем на растяжение. Поэтому основной критерий прочности монолита – его способность выдерживать определенную нагрузку при сжатии. Это самый значимый и важный показатель.

Поэтому основной критерий прочности монолита – его способность выдерживать определенную нагрузку при сжатии. Это самый значимый и важный показатель.

Так, к примеру, показатели бетона В25 (класс прочности) и марки М350: средняя стойкость к сжатию до 350 кгс/м2 или до 25 МПа. Реальные значения обычно чуть ниже, так как на прочность оказывают влияние множество факторов. У бетона В30 будут соответствующие показатели и т.д.

Чтобы определить данные показатели, создают специальные кубы-образцы, дают им застыть, а затем отправляют под лабораторный пресс специальной конструкции. Давление постепенно увеличивают и фиксируют в момент, когда образец треснул или рассыпался.

Определяющее условие для присвоения марки и класса бетону – расчетная прочность на сжатие, которая определяется после полного схватывания и застывания монолита (28 суток занимает процесс).

Именно по прошествии 28 суток бетон достигает показателя расчетной/проектной прочности по марке. Прочность на сжатие – самый точный показатель механических свойств монолита, его стойкости к нагрузкам. Это своеобразная граница уже затвердевшего бетона к воздействующему на него механическому усилию в кгс/м2. Самая большая прочность у бетона М800/М900, самая низкая – у М15.

Это своеобразная граница уже затвердевшего бетона к воздействующему на него механическому усилию в кгс/м2. Самая большая прочность у бетона М800/М900, самая низкая – у М15.

Прочность на изгиб повышается при увеличении индекса марки. Обычно показатели изгиба/растяжения ниже, чем нагрузочная способность. Молодой бетон демонстрирует значение в районе 1/20, старый – 1/8. Данный параметр учитывается на проектном этапе строительства. Способ определения: из бетона заливают брус 120х15х15 сантиметров, дают затвердеть, потом устанавливают на подпорки (расстояние между ними 1 метр), в центре помещают нагрузку, увеличивая ее постепенно, пока образец на разрушится.

Прочность высчитывается по формуле Rизг = 0,1PL/bh3, тут:

- L – расстояние между подпорками;

- Р – маса нагрузки и образца;

- Н, b, h – ширина/высота сечения бруса.

Прочность считается в Btb и обозначается цифрой в диапазоне 0.4-8.

Осевое растяжение в процессе проектирования учитывают редко. Этот параметр важен для определения способности монолита не покрываться трещинами при ощутимых перепадах влажности воздуха, температуры. Растяжение представляет собой некоторую составляющую, взятую от прочности на изгиб. Определяется сложно, часто образцы балок растягивают на специальном оборудовании. Актуально значение для бетона, который используется в сферах, исключающих возможность появления трещин.

Этот параметр важен для определения способности монолита не покрываться трещинами при ощутимых перепадах влажности воздуха, температуры. Растяжение представляет собой некоторую составляющую, взятую от прочности на изгиб. Определяется сложно, часто образцы балок растягивают на специальном оборудовании. Актуально значение для бетона, который используется в сферах, исключающих возможность появления трещин.

Передаточная прочность – это нормируемое значение прочности бетонного монолита напряженных элементов при передаче на него силы натяжения армирующих элементов. Данный показатель предусматривается нормативными документами, ТУ для разных видов изделий. Обычно назначают минимум 70% проектной марки, многое зависит от свойств арматуры.

Прочность бетона на 7 и 28 сутки: ГОСТ, таблица

Бетоны бывают разными. Как правило, все виды по маркам и классам делят на легкие, обычные и тяжелые (часто последние две группы объединяют, так как все обычные бетоны считаются тяжелыми).

Основные группы бетонов по прочности:

Легкие

– марки от М5 до М35 подходят для заливки ненесущих конструкций, от М50 до М75 идут на подготовительные работы до заливки, М100 и М150 актуальны для перемычек, конструктива, малоэтажного строительства.Обычные бетоны

– самые распространенные и часто применяемые в ремонтно-строительных работах: М200/М300 используют для выполнения фундаментов, отмосток, полов, стяжек, бордюров, подпорок, лестниц и т.д. М250 В20 демонстрирует прочность 262 кгс/м2 и давление 20 МПа. М350 и М400 применяют для монолитных, несущих конструкций многоэтажных зданий, чаш бассейнов.М450 и выше

– тяжелые бетоны, обладающие высокой прочностью и плотностью, используют для особых конструкций, разного типа военных объектов.

Таблица в МПа

Прочность бетона – самый важный показатель, который напрямую влияет на все остальные технические характеристики материала, сферу применения, способность выдерживать предполагаемые нагрузки. Поэтому в процессе выбора марки и класса стоит учитывать СНиП и ГОСТы, а при проверке материала на соответствие уделять внимание результатам исследования и соответствующим документам.

Поэтому в процессе выбора марки и класса стоит учитывать СНиП и ГОСТы, а при проверке материала на соответствие уделять внимание результатам исследования и соответствующим документам.

28 дней прочности — INFINITY ДЛЯ ЦЕМЕНТОВОГО ОБОРУДОВАНИЯ

Оставить комментарий / Бетон / От admin

Предыдущий пост

Следующий пост

Содержание

- 90 013

Бетонные конструкции рассчитаны на основе прочности цилиндра на раздавливание в течение 28 дней. 28-дневная прочность цилиндра фактически представляет характеристическую прочность бетона. Испытания бетонных цилиндров в возрасте 28 дней являются обязательными почти во всех строительных нормах и правилах.

Бетон обладает такими преимуществами, как прочность, доступность, долговечность, гибкость и экономичность. При проектировании бетонной конструкции важным элементом является прочность бетона на сжатие. Прочность бетона на сжатие через 28 дней обычно считается расчетной прочностью. Для обеспечения этой прочности необходимо выждать значительное время, т.е. 28 дней. Он становится обязательным, поскольку он также представляет собой процесс контроля качества смешивания, укладки, уплотнения, отверждения и т. д. бетона. Расчет бетонной смеси — это процесс, в котором используются рекомендации норм и опыт соответствующего инженера. Из-за некоторой ошибки в составе смеси или ее приготовлении на месте результаты испытаний могут не достичь проектной прочности, тогда повторение всего процесса становится обязательным, что может быть дорогостоящим и трудоемким.

Прочность бетона на сжатие через 28 дней обычно считается расчетной прочностью. Для обеспечения этой прочности необходимо выждать значительное время, т.е. 28 дней. Он становится обязательным, поскольку он также представляет собой процесс контроля качества смешивания, укладки, уплотнения, отверждения и т. д. бетона. Расчет бетонной смеси — это процесс, в котором используются рекомендации норм и опыт соответствующего инженера. Из-за некоторой ошибки в составе смеси или ее приготовлении на месте результаты испытаний могут не достичь проектной прочности, тогда повторение всего процесса становится обязательным, что может быть дорогостоящим и трудоемким.

какое время отверждения бетона?

| сколько сохнет бетон сколько сохнет бетон? время отверждения бетона? время высыхания бетона? какой процент набора прочности бетона от 7 до 28 дней? насколько увеличивается прочность бетона через 28 дней |

твердение бетона не прекращается. но по прошествии 28 дней процесс укрепления будет очень медленным и будет игнорироваться менее чем на 1%

но по прошествии 28 дней процесс укрепления будет очень медленным и будет игнорироваться менее чем на 1%

Таблица времени отверждения бетона

Каковы основные испытания прочности бетона?

- Испытание на осадку перед отправкой с завода и по прибытии на место.

- Испытание на прочность при сжатии.

- Испытание на водопроницаемость.

- Экспресс-тест на проникновение ионов хлорида.

- Испытание на водопоглощение.

- Исходное испытание на абсорбцию поверхности.

www.iti.northwestern.edu/cement/monograph/Monograph5_1.html 92 или 658 кН. В идеале, чтобы соответствовать разрешению IS

, какой процент максимальной прочности бетона через 28 дней?

99%

Калькулятор прочности бетона ?

проверьте этот сайт

https://www.calculator.net/concrete-calculator.html

Что делать, если сборная колонна уже установлена, а 28-дневный кубический тест не прошел?

Какие-либо корректирующие действия?

Если 28-дневные испытания не соответствуют указанной прочности на сжатие, можно рассмотреть несколько вариантов.

Первый вариант – взять образцы керна в соответствии с разделом 1905.6.6 IBC и разделом 5.6.5 ACI 318, которые были разработаны для изучения результатов испытаний на низкую прочность. После анализа образцов керна и выполнения шагов, описанных в ACI 5.6.3.3, если вы находитесь в пределах 500 фунтов на квадратный дюйм, но ниже требуемого f’c, вам необходимо предпринять шаги для увеличения прочности бетона. Если вы упадете ниже предела 500 фунтов на квадратный дюйм, вы должны удовлетворить вместимость конструкции. Шаги четко описаны в ACI 5.6.5.

Имейте в виду, что важно следовать инструкциям ACI. Хотя вырывание, замена и ремонт неисправной секции звучит как самый безопасный путь, все же в первую очередь следует следовать процедурам ACI. Затем, если будет установлено, что бетона действительно недостаточно и существует проблема безопасности жизни, вы полностью задокументируете свои шаги — выявление и устранение проблемы.

Следующий вариант — связаться с зарегистрированным инженером-строителем для получения дальнейших инструкций. Если дополнительные 56-дневные цилиндры были отлиты, испытаны и достигли требуемой расчетной прочности, то ответственный инженер-строитель должен принять решение о том, примут ли они 56-дневные испытания как показатель того, что бетон достиг проектной прочности.

Если дополнительные 56-дневные цилиндры были отлиты, испытаны и достигли требуемой расчетной прочности, то ответственный инженер-строитель должен принять решение о том, примут ли они 56-дневные испытания как показатель того, что бетон достиг проектной прочности.

Другие варианты для рассмотрения:

— Взятие дополнительных образцов керна для анализа

— Проведение испытания под нагрузкой

— Предоставление альтернативных вариантов ремонта и усиления конструкции

— Отказ от детали и конструкции в целом»

какие факторы (такие как температура или влажность) влияет на скорость отверждения?

На скорость отверждения бетона влияет множество факторов, включая, помимо прочего, следующие:

– Температура окружающей среды во время смешивания

– Температура окружающей среды во время заливки

– Температура окружающей среды в процессе отверждения

– Температура воды для замеса

– Соотношение воды и вяжущих материалов (в/см)

– Пропорции состава смеси

– Содержание влаги в заполнителях

– Любые химические или минеральные добавки, используемые в бетоне смесь, включая продукты, специально предназначенные для увеличения или уменьшения скорости отверждения бетона

– Любые составы, наносимые на бетон после заливки или снятия покрытия

– Выбранный(е) метод(ы), используемый(ые) для отверждения, который может быть ускорен за счет применения тепла или пар; влажное отверждение; использование брезента, полиэтиленовой пленки или мешковины для удержания влаги; и т. д.

д.

– Погодные условия на протяжении всего процесса отверждения, включая ветер, солнце, дождь или снег

– Размеры продукта (более толстые секции или массивный бетон будут отвердевать дольше, чем тонкие секции)

– Тип цемента, используемого в бетонной смеси

Предыдущий пост

Следующий пост

6 способов проверить измерение прочности бетона и 1, о котором вы можете не знать

При выборе метода измерения прочности бетона и контроля напряженности поля бетона необходимо Руководителям проектов важно учитывать влияние каждого метода на их график. В то время как некоторые процессы испытаний могут выполняться непосредственно на месте, для других требуется дополнительное время, чтобы лаборатории для испытаний бетона предоставили данные о прочности. Время — не единственный фактор, влияющий на решения руководителей проектов. Точность процесса испытаний так же важна, как и напрямую влияет на качество бетона конструкции.

Наиболее распространенным методом контроля прочности монолитного бетона является использование отверждаемых в полевых условиях цилиндров. Эта практика осталась в целом неизменной с начала 19 века. Эти образцы отливаются и отверждаются в соответствии со стандартом ASTM C31 и испытываются на прочность на сжатие в лаборатории испытаний бетона на различных этапах. Обычно, если плита достигла 75% расчетной прочности, инженеры дают добро своей команде на переход к следующим этапам в процессе строительства.

С тех пор, как этот метод тестирования был впервые представлен, было сделано много усовершенствований для ускорения процесса отверждения. Это включает в себя использование нагревательных одеял, добавок, замедлителей испарения и т. д. Однако подрядчики по-прежнему ждут три дня после заливки, прежде чем проводить испытания на прочность, хотя их цели часто достигаются намного раньше.

Несмотря на это, многие менеджеры проектов предпочитают придерживаться этой практики тестирования, потому что «так всегда делалось». Однако это не означает, что этот метод является самым быстрым и точным методом проверки прочности всех заливок. На самом деле, помимо испытаний на разрыв цилиндра, существует множество различных методов, которые можно использовать. Вот семь различных подходов, которые следует учитывать при выборе метода испытания на прочность:

Однако это не означает, что этот метод является самым быстрым и точным методом проверки прочности всех заливок. На самом деле, помимо испытаний на разрыв цилиндра, существует множество различных методов, которые можно использовать. Вот семь различных подходов, которые следует учитывать при выборе метода испытания на прочность:

6 известных вам способов проверки прочности бетона и 1 способ, о котором вы, возможно, не слышали

Посмотрите это видео на YouTube

Методы измерения прочности бетона C805)

Метод: Пружинный спусковой механизм используется для активации молотка, который ударяет по плунжеру и вбивает его в поверхность бетона. Расстояние отскока от молотка до поверхности бетона имеет значение от 10 до 100. Затем это измерение соотносится с прочностью бетона.

Плюсы: Относительно прост в использовании и может выполняться непосредственно на месте.

Минусы: Для точных измерений требуется предварительная калибровка с использованием образцов с керном. Результаты испытаний могут быть искажены состоянием поверхности и наличием крупных заполнителей или арматуры под местом проведения испытаний.

Результаты испытаний могут быть искажены состоянием поверхности и наличием крупных заполнителей или арматуры под местом проведения испытаний.

- Испытание на сопротивление проникновению (ASTM C803)

Метод: Для завершения теста на сопротивление проникновению устройство вбивает небольшой штифт или зонд в поверхность бетона. Сила, используемая для проникновения в поверхность, и глубина отверстия коррелируют с прочностью монолитного бетона.

Плюсы: Относительно прост в использовании и может выполняться непосредственно на месте.

Минусы: Данные существенно зависят от состояния поверхности, а также типа формы и используемых заполнителей. Требует предварительной калибровки с использованием нескольких образцов бетона для точных измерений прочности.

- Скорость ультразвукового импульса (ASTM C597)

Метод: Этот метод определяет скорость импульса колебательной энергии через плиту. Легкость, с которой эта энергия проходит через плиту, позволяет измерить эластичность бетона, устойчивость к деформации или напряжению, а также плотность. Затем эти данные сопоставляются с прочностью плиты.

Легкость, с которой эта энергия проходит через плиту, позволяет измерить эластичность бетона, устойчивость к деформации или напряжению, а также плотность. Затем эти данные сопоставляются с прочностью плиты.

Плюсы: Это метод неразрушающего контроля, который также можно использовать для обнаружения дефектов в бетоне, таких как трещины и ячеистость.

Минусы: На этот метод сильно влияет наличие арматуры, заполнителей и влаги в бетонном элементе. Для точного тестирования также требуется калибровка с несколькими образцами.

- Испытание на отрыв (ASTM C900)

Метод: Основным принципом этого испытания является вытягивание бетона с помощью металлического стержня, который заливается на месте или устанавливается в бетон. Вытянутая коническая форма в сочетании с силой, необходимой для вытягивания бетона, коррелирует с прочностью на сжатие.

Плюсы: Прост в использовании и может выполняться как на новых, так и на старых конструкциях.

Минусы: Это испытание включает дробление или повреждение бетона. Для получения точных результатов требуется большое количество тестовых образцов в разных местах плиты.

- Литые цилиндры (ASTM C873)

Метод: Цилиндрические формы размещаются в месте заливки. В эти формы, которые остаются в плите, заливается свежий бетон. После затвердевания эти образцы удаляются и сжимаются для прочности.

Плюсы: Считается более точным, чем образцы, отвержденные в полевых условиях, поскольку бетон подвергается тем же условиям отверждения, что и плита на месте, в отличие от образцов, отвержденных в полевых условиях.

Минусы: Это метод разрушения, требующий нарушения структурной целостности плиты. После этого места отверстий необходимо отремонтировать. Для получения данных о прочности необходимо использовать лабораторию.

После этого места отверстий необходимо отремонтировать. Для получения данных о прочности необходимо использовать лабораторию.

- Просверленный керн (ASTM C42)

Метод: Колонковое сверло используется для извлечения затвердевшего бетона из плиты. Эти образцы затем прессуются в машине для контроля прочности монолитного бетона.

Плюсы: Эти образцы считаются более точными, чем образцы, отвержденные в полевых условиях, потому что бетон, который испытывается на прочность, подвергается фактической термической истории и условиям отверждения плиты на месте.

Минусы: Это метод разрушения, который требует нарушения структурной целостности плиты. После этого места расположения ядер необходимо отремонтировать. Для получения данных о прочности необходимо использовать лаборатории для испытаний бетона.

- Беспроводные датчики зрелости (ASTM C1074)

Метод: Этот метод основан на том принципе, что качество и прочность бетона непосредственно связано с историей температуры гидратации. Беспроводные датчики размещаются внутри бетонной опалубки и закрепляются на арматуре перед заливкой. Данные о температуре собираются датчиком и загружаются на любое интеллектуальное устройство в приложении с использованием беспроводного соединения. Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, настроенного в приложении.

Беспроводные датчики размещаются внутри бетонной опалубки и закрепляются на арматуре перед заливкой. Данные о температуре собираются датчиком и загружаются на любое интеллектуальное устройство в приложении с использованием беспроводного соединения. Эта информация используется для расчета прочности на сжатие монолитного бетонного элемента на основе уравнения зрелости, настроенного в приложении.

Плюсы: Данные о прочности на сжатие предоставляются в режиме реального времени и обновляются каждые 15 минут. В результате данные считаются более точными и надежными, поскольку датчики встроены непосредственно в опалубку, а это означает, что они подвергаются тем же условиям отверждения, что и бетонный элемент на месте. Это также означает, что не нужно тратить время на ожидание результатов из лаборатории по тестированию бетона.

Минусы: Требуется однократная калибровка для каждой бетонной смеси, чтобы установить кривую зрелости с использованием испытаний на разрыв цилиндра.

Решение Giatec: испытание бетона на прочность при сжатии

Высокотехнологичные и надежные беспроводные датчики SmartRock TM обеспечивают точные расчеты в реальном времени на основе метода зрелости. В частности, он позволяет собирать температурную историю бетона, которая используется для расчета индекса зрелости бетона, что позволяет прогнозировать его прочность на сжатие в раннем возрасте. Имейте в виду, что стандартный уровень прочности для последующего натяжения составляет 75%, и в некоторых случаях ваш бетон может достичь этого уровня прочности раньше, чем ожидалось. Используя метод зрелости, вы сможете внимательно следить за тем, когда ваш бетон достигает необходимого уровня прочности, чтобы вы могли как можно скорее перейти к последующему натяжению.

Кроме того, в качестве неразрушающего метода SmartRock требует, чтобы его датчики были встроены в бетон, что устраняет необходимость в трудоемких и дорогостоящих испытаниях на разрыв цилиндра.

SmartHub TM — это система удаленного мониторинга, которая позволяет вам получать доступ к данным SmartRock в любое время и из любого места. Эти удобные датчики легко устанавливаются в бетонную опалубку (на арматуру) перед заливкой, чтобы контролировать температуру бетона на месте и напряженность поля в режиме реального времени. Hub автоматически собирает эти данные, записанные датчиками SmartRock, и загружает их на облачную панель управления Giatec 360TM через LTE. После получения информации она синхронизируется с мобильными устройствами вашей команды в приложении SmartRock. Система оповещения Giatec 360 отправляет интеллектуальные уведомления, чтобы вы знали, когда ваш бетон достигает определенных пороговых значений. SmartMix™ – это веб-панель управления, которая позволяет производителям оптимизировать бетонные материалы и прогнозировать характеристики своих смесей. С помощью панели управления SmartMix производители могут регулировать пропорции своих бетонных смесей, например, использование химических добавок и количество цемента. С помощью Roxi™ и доступа к миллионам точек данных, используемых для обучения алгоритма искусственного интеллекта, предложения на панели инструментов гарантируют, что эти корректировки будут соответствовать расчетной прочности смеси на сжатие и другим критериям производительности.

Эти удобные датчики легко устанавливаются в бетонную опалубку (на арматуру) перед заливкой, чтобы контролировать температуру бетона на месте и напряженность поля в режиме реального времени. Hub автоматически собирает эти данные, записанные датчиками SmartRock, и загружает их на облачную панель управления Giatec 360TM через LTE. После получения информации она синхронизируется с мобильными устройствами вашей команды в приложении SmartRock. Система оповещения Giatec 360 отправляет интеллектуальные уведомления, чтобы вы знали, когда ваш бетон достигает определенных пороговых значений. SmartMix™ – это веб-панель управления, которая позволяет производителям оптимизировать бетонные материалы и прогнозировать характеристики своих смесей. С помощью панели управления SmartMix производители могут регулировать пропорции своих бетонных смесей, например, использование химических добавок и количество цемента. С помощью Roxi™ и доступа к миллионам точек данных, используемых для обучения алгоритма искусственного интеллекта, предложения на панели инструментов гарантируют, что эти корректировки будут соответствовать расчетной прочности смеси на сжатие и другим критериям производительности.

Узнайте больше о зрелости бетона здесь

Комбинированные методы измерения прочности бетона

Комбинация этих методов измерения прочности на сжатие иногда используется для обеспечения контроля качества бетона и обеспечения качества конструкции. Комбинированный метод дает более полный обзор вашей плиты, позволяя вам подтвердить данные о прочности, используя более одного метода испытаний. Точность ваших данных о прочности также повысится, поскольку использование нескольких методов поможет учесть влияющие факторы, такие как тип цемента, размер заполнителя и условия отверждения. Например, было изучено сочетание метода измерения скорости ультразвукового импульса и испытания молотком на отскок. Точно так же при использовании метода зрелости на вашей стройплощадке для проверки прочности на сжатие рекомендуется проводить испытания цилиндра на разрыв на 28-й день жизненного цикла вашего бетона для целей приемки и подтверждения прочности вашей плиты на месте.

Как решить, какой метод определения напряженности поля бетона использовать для следующей заливки

Такие тесты, как метод отскока и сопротивление проникновению, хотя и просты в выполнении, считаются менее точными, чем другие методы тестирования (Science Direct). Это связано с тем, что они не исследуют центр бетонного элемента, а только условия отверждения непосредственно под поверхностью плиты. Практики, такие как метод скорости ультразвукового импульса и испытание на отрыв, более сложны в исполнении, поскольку их процесс калибровки является длительным и требует большого количества образцов для получения точных данных.

В качестве разрушающих методов испытаний, методов бурения керна и монолитного цилиндра требуются лаборатории для испытаний бетона, чтобы проводить испытания на разрыв, чтобы получить данные. В результате при использовании любого из этих методов в расписании проекта требуется больше времени. Для сравнения, с помощью метода зрелости вы можете получать данные о прочности в режиме реального времени непосредственно на месте, что позволяет принимать обоснованные и быстрые решения. Сокращая свою зависимость от контрольных испытаний, вы также можете избежать неточностей, связанных с лабораториями тестирования.

Сокращая свою зависимость от контрольных испытаний, вы также можете избежать неточностей, связанных с лабораториями тестирования.

Узнайте больше о беспроводных датчиках для бетона, таких как SmartRock®. Здесь

Решение о выборе метода тестирования может зависеть от того, что вы знаете и к чему привыкли. Однако точность этих испытаний и время, необходимое для получения данных о прочности, являются важными факторами, которые не всегда принимаются во внимание должным образом. Подумайте, куда уходят все ваши время и деньги во время строительства проекта. Какая часть этой суммы тратится на ремонт, оплату испытательных лабораторий и дополнительную работу, чтобы гарантировать, что ваш проект будет завершен вовремя? Точность выбранного вами метода может привести к проблемам с долговечностью и производительностью вашей бетонной конструкции в будущем. Кроме того, выбор метода, который требует дополнительного времени для получения данных о прочности, может нанести ущерб срокам вашего проекта, что отрицательно скажется на производительности на вашей строительной площадке.