Приспособления для кладки газосиликатных блоков: Инструмент для кладки газосиликатных блоков по суперценам. Доставка 7 дней в неделю!

Инструмент для кладки газобетонных блоков

Работа с газобетонными блоками не может выполняться голыми руками, без дополнительных приспособлений. Специфика материала требует использования точного и качественного инструмента.Газобетон — это специфический строительный материал, который выпускается в форме штучных элементов — блоков. Монтаж таких материалов требует соблюдения определенных схем и правил, обеспечивающих прочность и долговечность строений. Качество кладки газобетонных блоков зависит от навыков и умения работника, а также от используемых инструментов и приспособлений. Работа требует выполнения однообразных операций, которые должны повторяться с одинаковым результатом. Только так можно получить ровную и прочную кладку без дефектов. Инструмент для кладки газобетона во многом похож на обычный набор каменщика, известный с незапамятных времен. Рассмотрим все эти приспособы по порядку:

Кельма

Этот инструмент больше известен как «мастерок». Представляет собой металлическую пластину с гладкой поверхностью, снабженную ручкой на изогнутом кронштейне. Используется для первичного нанесения клеевого слоя. Кельма — традиционный инструмент каменщика, она используется много сотен лет. Это не самый необходимый инструмент для укладки газоблоков, поскольку кельма изначально разрабатывалась под работу с песчано-цементным кладочным раствором большой толщины. Кельму используют, преимущественно, для снятия потеков клея или для заделки швов при возникновении в них пустот.

Используется для первичного нанесения клеевого слоя. Кельма — традиционный инструмент каменщика, она используется много сотен лет. Это не самый необходимый инструмент для укладки газоблоков, поскольку кельма изначально разрабатывалась под работу с песчано-цементным кладочным раствором большой толщины. Кельму используют, преимущественно, для снятия потеков клея или для заделки швов при возникновении в них пустот.

Иногда кельмой называют ковш-гребок.

Он выполняет несколько иные функции — зачерпывает клей и ровным слоем наносит его на предыдущий ряд газоблоков. Его преимущество в большем объеме клея, который можно за один раз нанести и ускорить процесс кладки. Однако, пользование такой кельмой предполагает наличие навыков и опыта, так как при неумелой работе много клея стекает по бокам и делает кладку неряшливой. Для того, чтобы получить аккуратный и равномерный шов без потеков, надо использовать кельму нужной ширины, соответствующей размеру блоков. В продаже есть разные модели с шириной рабочей части от 50 до 400 мм. Как правило, опытный каменщик имеет несколько таких ковшей для блоков разной ширины.

Как правило, опытный каменщик имеет несколько таких ковшей для блоков разной ширины.

Преимущества применения

Без кельмы в виде ковша правильно распределить специальный клей по поверхности газобетонного блока достаточно сложно. Применение такого инструмента имеет немало преимущественных сторон:

- равномерность распределения клеевого состава;

- возможность создания скрепляющего слоя определенной толщины;

- сокращение потерь раствора при нанесении;

- обеспечение быстроты и облегчение рабочего процесса.

Рабочая часть в виде ковша позволяет исключить растекание скрепляющего раствора

Толщина нанесения клея с помощью кельмы составляет о 1 до 3 миллиметров. Рабочая часть инструмента в виде ковша позволяет исключить растекание скрепляющего раствора по сторонам газобетонных блоков. Такое свойство позволяет не только избежать лишнего расхода клея, а и способствует поддержке чистоты стен во время кладки.

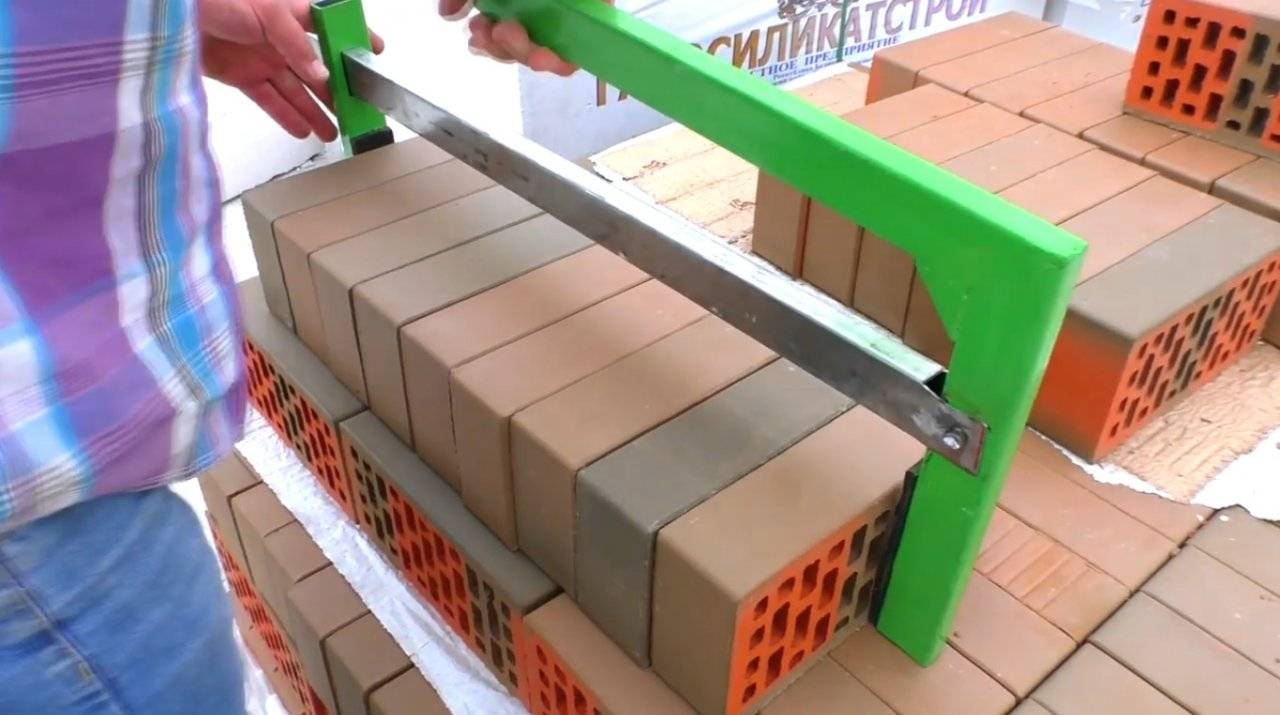

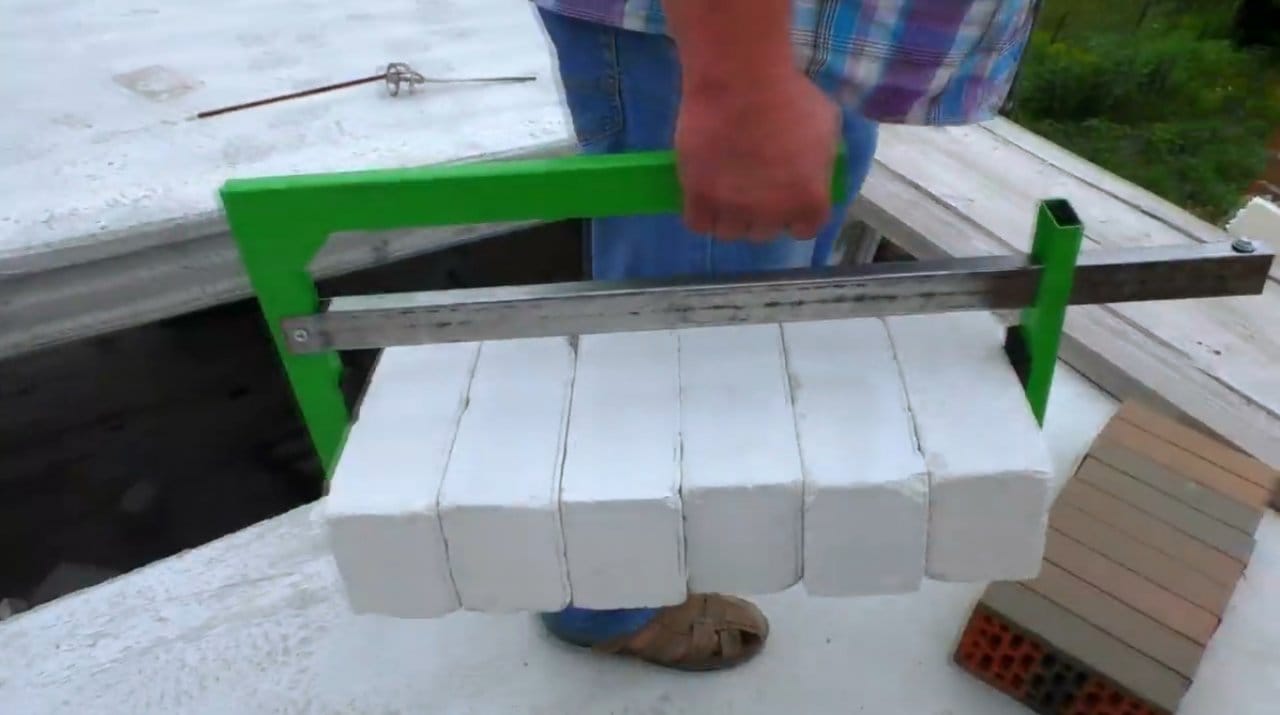

Каретка

Это усовершенствованная ковшовая кельма, которая устанавливается на ряд газоблоков и перемещается по нему, нанося клеевой слой равной толщины. Зубчатый край емкости сразу же выравнивает слой и распределяет клей равномерно по всему ряду. Каретка удобна тем, что в нее можно сразу поместить довольно большое количество клея. Нанесение производится быстро, работа делается значительно быстрее. Однако, действия с этим приспособлением требуют выработки некоторого навыка, иначе клей начинает стекать по бокам кладки. Его приходится подбирать шпателем, расходуя на это время и усилия. Некоторые мастера дорабатывают каретки, устанавливая на них изнутри 5-мм деревянные планки. Они сужают полосу клея, которые перестает стекать наружу. Уложенный сверху блок придавливает клей, заполняющий недостающие участки у краев ряда. Специалисты отмечают удобство и эффективность работы с каретками, а навык приходит достаточно быстро.

Зубчатый край емкости сразу же выравнивает слой и распределяет клей равномерно по всему ряду. Каретка удобна тем, что в нее можно сразу поместить довольно большое количество клея. Нанесение производится быстро, работа делается значительно быстрее. Однако, действия с этим приспособлением требуют выработки некоторого навыка, иначе клей начинает стекать по бокам кладки. Его приходится подбирать шпателем, расходуя на это время и усилия. Некоторые мастера дорабатывают каретки, устанавливая на них изнутри 5-мм деревянные планки. Они сужают полосу клея, которые перестает стекать наружу. Уложенный сверху блок придавливает клей, заполняющий недостающие участки у краев ряда. Специалисты отмечают удобство и эффективность работы с каретками, а навык приходит достаточно быстро.

Зубчатый и обычный шпатели

Шпатель — это инструмент в форме металлической пластины, немного расширяющейся к концу, на прямой ручке. Зубчатый шпатель ничем не отличается от обычного, кроме насечки в виде прямоугольных или трапециевидных выступов определенной величины (есть шпатели с разной высотой зубьев, для газоблоков используют шпатели от 3 до 5 мм).

Несмотря на сходство, пользование зубчатым и обычным шпателем заметно отличается. Как правило, обычный шпатель выполняет вспомогательные функции — первичное нанесение или зачистка потеков клея. Зубчатый шпатель выполняет более ответственную задачу — он равномерно распределяет клей по поверхности. При этом, толщина полученного слоя изменяется в зависимости от угла наклона инструмента, поэтому, надо выработать привычку держать шпатель под одинаковым углом.

Газосиликатные блоки (14)

Каретка

Предназначена для нанесения раствора на горизонтальную поверхность блоков во время кладки (ширина рабочей части каретки 200, 250, 300,375,400). Каретки позволяют дозировать клей равномерным слоем, обеспечивающим одинаковую толщину шва по всей кладке. Рекомендуем для всех типоразмеров блоков использовать каретки соответствующих размеров.

Ковш

Ковш с зубцами дает возможность наносить равномерный слой клея в любом направлении, Ковш по газобетону стоит примерно в два раза дешевле каретки

Эффективный инструмент для нанесения клея на вертикальные поверхности блоков для ведения кладки и для строительства стен сложной конфигурации (ширина рабочей части ковша 100, 150, 200, 250, 300, 375, 400).

Шпатель зубчатый

Для нанесения клея на поверхность блоков.

Недостаток этого инструмента сложное регулирование толщины клея,толщина зависит от наклона шпателя, чем наклон больше, тем тоньше слой. Держать шпатель нужно будет всегда под одинаковым наклоном.

Терка для газобетона

Служит для устранения небольших неровностей кладки.

Если на блоках есть неровности, или же высота блоков отличается между собой на пару миллиметров, то в таких случаях удобно будет использовать терку по газобетону, которая выровняет неровность. Таким образом, кладка следующего ряда блоков будет более простой и более качественной.

Также теркой можно выравнивать горизонтальную плоскость стен, что упрощает внутреннюю и внешнюю отделку дома.

Рубанок

Для устранения перепадов между соединениями блоков.

Штроборез

Для создания в блоках углублений (канавок), в которые укладывается арматура, электропроводка и другие внутрение коммуникации. Для армирования каждого четвертого слоя кладки и в подоконных зонах – нужно проштробить блоки и уложить на клей арматуру.

Угольник

Для обеспечения точности разрезания блоков.

Миксер

Для перемешивания клеевых составов.

Уровень

Для контроля вертикальных и горизонтальных поверхностей кладки.

Киянка резиновая

Для выравнивания горизонтальных и вертикальных плоскостей блока при кладке.

Ножовка

Для распиловки блоков, позволяет изготавливать доборные блоки непосредственно на строительной площадке.

Ножовка

Во время кладки газобетонных блоков часто возникает необходимость обрезки, чтобы подогнать длину стен к проектным значениям. Газобетон — достаточно мягкий и рыхлый материал, чтобы его можно было резать обычной плотницкой ножовкой. Однако, ее размеры неудобны для работы с блоками, ширина которых достигает 40 см. Поэтому, в продаже есть специальные ножовки для газобетона с увеличенной длиной полотна и высотой зубьев. Их зубья оснащаются твердосплавными напайками, чтобы инструмент дольше сохранял свою работоспособность и не требовал частой заточки.

Особенности конструкции

Орудие для нанесения специального клеящего раствора по своему строению отличается от кельмы для бетона и штукатурки. По виду это приспособление является ковшом прямоугольной формы с рукояткой. На одном конце есть ряд зубцов, которые задают высоту клеевого шва. Их размеры варьируются в рамках от 4 до 10 мм.

В зависимости от ширины газосиликатного блока можно подобрать кельму.

Ширина орудия встречается от 7 до 40 см. Эти размеры соответствуют стандартной ширине блоков.

В качестве материала при изготовлении используется нержавейка или черная сталь. Некоторые изделия покрыты специальной краской. Кроме того, есть усовершенствованная модель – каретка. С ее помощью можно наносить большие объемы на широкие поверхности, что актуально при крупном строительстве.

Кроме металлического инструмента в продаже есть кельмы из пластика. Их преимущество в невысокой стоимости, при этом качество низкое. Такие приспособления используют при разовой кладке блоков.

Для удобной работы кельмой предусмотрена рукоятка с резиновым или пластиковым держателем. По форме она может быть как ровной и гладкой, так и рифленой.

Все это позволяет работать точно и качественно. За счет оригинальной формы ковша, клей для газобетона расходуется экономично и строго по назначению.

Рубанок и терка для газобетона

Нередко возникает необходимость выровнять плоскость газоблока после неудачной подрезки или для соединения с элементами неправильной формы. для этого используются специальный рубанок и терка.

Рубанок представляет собой деревянную основу с несколькими ножами (до 10 штук и больше), расположенными по всей площади подошвы. С его помощью можно быстро состругать неровность, подогнать форму торца или боковой части к другим элементам конструкции.

Терка представляет собой площадку с ручкой, на подошве закрепляется наждачная бумага с крупной зернистостью. С помощью терки можно выровнять плоскость, удалить риски от рубанка, снять неровности и дефекты заводской резки блоков.

Штроборез

Этот инструмент необходим для газобетона или для газосиликатных блоков. С его помощью изготавливают продольные углубления для укладки арматуры, усиливающей кладку и принимающей на себя механические нагрузки. В отличие от электрических штроборезов, ручной инструмент можно использовать в полевых условиях, где нет возможности подключиться к электросетям. Сравнительно мягкий материал достаточно легко обрабатывается режущей кромкой, оставляя аккуратное и ровное углубление одинаковой ширины.

Клещевой захват

Это полезное и очень удобное приспособление для кладки газобетонных блоков позволяет экономить силы при переноске или подъеме материала. Захват сконструирован на базе сдвоенных клещей, зажимающих боковые поверхности блока и удерживающих его под действием силы тяжести. В верхней части приспособления имеется удобная продолговатая рукоятка, с помощью которой блок легче поднимать или переносить. Мастера, которым в течение рабочего дня приходится поднимать блоки сотнями, высоко оценивают устройства, облегчающие физический труд.

В заключение следует отметить, что многие инструменты для работы с газобетонными блоками можно изготовить самостоятельно. Нередко самодельные приспособления оказываются более эффективными, так как их делают люди опытные, понимающие специфику и особенности кладки газобетона. Однако, изготовление самоделок требует определенных навыков и времени. Для занятых людей это не всегда возможно, поэтому, большинство специалистов предпочитает использовать готовые инструменты заводского производства.

Кельмы для кладки газобетонных блоков

При работе с газобетоном наличие правильно подобранного инвентаря определяет быстроту и удобство совершения кладки. Кельма – не исключение, данный инструмент существенно отличается от своих собратьев, предназначенных для работы с кирпичом или природным камнем.

Что представляет собой?

Во время кладки газоблоков используется особый вид кельмы, представляющий род ковша с зубчатой гранью и ручкой. Каретка обычно изготавливается из высокопрочного металлического листа, который в дальнейшем проходит процедуру полирования и оцинковки. Как альтернатива, может задействоваться обычное черное железо, покрываемое для придания изделию эстетичного вида и защиты его от коррозии краской. Рукоять делается из дерева, пластмассы либо литой резины с гладкой или рифленой поверхностью. Последний вариант считается наиболее удобным, поскольку лучше ложится в руку и не выскальзывает.

Как альтернатива, может задействоваться обычное черное железо, покрываемое для придания изделию эстетичного вида и защиты его от коррозии краской. Рукоять делается из дерева, пластмассы либо литой резины с гладкой или рифленой поверхностью. Последний вариант считается наиболее удобным, поскольку лучше ложится в руку и не выскальзывает.

Навыки работы со столь незаменимым при монтаже блоков инструментом приобретаются практически сразу. Заменить кельму на классический мастерок требуется лишь при размещении стальных прутьев во время армирования стен.

Каково назначение?

Кладка газобетонных блоков осуществляется не на цементный раствор, а специально выпускаемый для этого клей. Такой состав для скрепления деталей стоит намного дороже ЦПС, но его требуется в разы меньше. Кельма позволяет свести потери клея до минимальных размеров. Это достигается посредством:

- равномерного нанесения смеси на поверхность ячеистого материала;

- предотвращения ее растекания по строительной площадке;

- создания тонкошовной кладки (толщиной в 1-3 мм).

Благодаря кельме для работы с газобетоном обеспечивается полноценное заполнение его поверхностей (как горизонтальных, так и вертикальных) клеевым составом. С ней процесс возведения значительно упрощается и ускоряется. Выходит, назначение – не только вмещение (объема клея, зачерпываемого за раз, достаточно для нескольких блоков без дополнительно распределения), но и дозирование сцепляющих смесей.

Разновидности

Классифицировать кельмы для кладки газобетона можно по разным признакам.

По применяемому для изготовления каретки материалу:

- сделанные из нержавеющей стали;

- из черного железа.

Первый вариант характеризуется большей прочностью, его эксплуатационные качества выше.

По типу ручки:

- с гладкой поверхностью;

- с рифленой.

Модели последнего плана удобнее, поскольку в процессе кладки не выскальзывают из рук. Также можно подразделить инструменты по виду рукоятки:

- резиновая;

- деревянная;

- пластиковая.

Выше упоминалось, что оптимальной вариацией является ручка из литой резины. Она лучше всех «сидит» в руке, приятнее на ощупь.

Различаются кельмы и по величине, числу зубьев. Данными параметрами определяется толщина формируемого слоя клея. Особое значение при выборе ковша для газобетонных блоков отводится ширине рабочей части каретки. Эта величина достигает от 50 до 400 мм. Идеальным считается, когда ширина кельмы равна размеру покрываемого материала. В таком случае клеящий раствор позволительно нанести за одно движение (при наличии определенной сноровки), исключая потери. Если же кромка инструмента шире, чем толщина блока, его использование невозможно.

В зависимости от метода изготовления выделяют:

- промышленные, выпускаемые заводом;

- самодельные ковши для газобетона.

Своими руками сделать каретку возможно:

- вырезав шаблон из бумаги и перенеся его на лист металла;

- выгнув основание на наковальне, используя киянку;

- скрепив сваркой швы;

- исполнив болгаркой зубчатый ряд;

- прикрепив ручку за счет стального стержня со шляпкой на торце и его завинчивания гайкой с гроверной шайбой.

Собственноручное изготовление нецелесообразно, если речь идет о большом объеме. Вес клеевой смеси создаст высокую нагрузку на рукоять инструмента, и он может сломаться.

За сколько можно купить изделие?

Цена строительной кельмы для газоблоков существенно разнится. По большей мере на это влияет ширина ее рабочей части.

| Ширина кромки кельмы, мм | 50 | 75 | 100 | 125 | 150 | 175 | 200 | 250 | 300 | 350 | 375 | 400 |

| Стоимость, рубли | 350 | 400 | 480 | 520 | 600 | 650 | 680 | 720 | 750 | 780 | 810 | 850 |

Автор: Валентин Токарев

| Статьи по теме: | |

| Технология возведения межкомнатных газобетонных перегородок Характеристики газоблоков Итонг и отзывы о продукции Монтаж перемычек на стены из газоблоков | |

Инструмент для кладки газосиликатных блоков в Электростали: 500-товаров: бесплатная доставка, скидка-5% [перейти]

Партнерская программаПомощь

Электросталь

Каталог

Каталог Товаров

Одежда и обувьОдежда и обувь

СтройматериалыСтройматериалы

Здоровье и красотаЗдоровье и красота

Текстиль и кожаТекстиль и кожа

Продукты и напиткиПродукты и напитки

Детские товарыДетские товары

ЭлектротехникаЭлектротехника

Сельское хозяйствоСельское хозяйство

Мебель и интерьерМебель и интерьер

Вода, газ и теплоВода, газ и тепло

Торговля и складТорговля и склад

Все категории

ВходИзбранное

Кельма-ковш для газобетона 150мм Тип: кельма-ковш

ПОДРОБНЕЕРаствор для тонкошовной кладки Ytong Эконом 25 кг Производитель: Ytong, Вес: 25 кг

ПОДРОБНЕЕБлок газосиликатный белорусский Могилевский КСИ 600x300x200 стеновой D400 Тип: газосиликатный,

ПОДРОБНЕЕКлей-пена технониколь для газобетонных блоков и кладки 571827 Тип: клей, Производитель: ТЕХНОНИКОЛЬ

ПОДРОБНЕЕКельма-ковш по газобетону для клеевого раствора 100 мм Тип: кельма-ковш

ПОДРОБНЕЕГазосиликатные блоки Калужский газобетонный завод Блок из ячеистого бетона Калужский газобетон D400 В 2 газосиликатный 625х250х75 мм

ПОДРОБНЕЕКлей для пеноблоков, газосиликатных, газобетонных, пенобетонных блоков 25кг. Зима BONOLIT Тип:

Зима BONOLIT Тип:

Клей для газосиликатных блоков Экспресс+ 25кг Производитель: Экспресс+, Тип основания: бетон

ПОДРОБНЕЕКлей для газосиликатных блоков Экспресс+ 25кг Тип: клей, Производитель: Экспресс+, Вес: 25 кг

ПОДРОБНЕЕКлей для кладки блоков профессиональный Tytan Professional EURO 870 мл Тип: клей, Производитель:

ПОДРОБНЕЕСетка кладочная для блоков Shtrek 15 х 15 мм, 0,18 х 20 м Назначение: кладочная, Материал: металл

ПОДРОБНЕЕБелый клей для блоков, 20 кг Тип: клей, Производитель: Holcim, Вес: 20 кг

ПОДРОБНЕЕБлок газосиликатный белорусский ГК Газосиликат 600x300x250 стеновой D500 Тип: газосиликатный, Марка

ПОДРОБНЕЕСетка базальтовая кладочная 25х25 мм лигрил 0,25х50 м Назначение: кладочная, Форма выпуска: рулон

ПОДРОБНЕЕСетка базальтовая кладочная лигрил 0,38х50 м ячейка 25х25 мм Назначение: кладочная, Форма выпуска:

ПОДРОБНЕЕСетка базальтовая кладочная неогрид Стандарт 0,25-50 яч 25х25 рулон 12,5 м2 Назначение: кладочная,

ПОДРОБНЕЕРезиновая Киянка Ytong Для Монтажа Блоков Ytong

ПОДРОБНЕЕСетка базальтовая кладочная лигрил 05х50 м ячейка 25х25 мм Назначение: кладочная

ПОДРОБНЕЕКельма-ковш по газобетону для клеевого раствора 200 мм Тип: кельма-ковш

ПОДРОБНЕЕСадовый мостоваой формы DIY Pathering вручную полосовой цементный кирпич инструмент ступеньки каменный блок асфальтоукладчик

ПОДРОБНЕЕСетка базальтовая кладочная 25х25 мм лигрил 1х50 м Покрытие: оцинковка, Назначение: кладочная,

ПОДРОБНЕЕYTONG Клей YTONG для газобетонных/газосиликатных блоков 25 кг Тип: клей, Производитель: Ytong, Вес:

ПОДРОБНЕЕГазосиликатные стеновые блоки Bikton 625х250х400, D500 Тип: газосиликатный, Марка плотности: D500,

ПОДРОБНЕЕПроизводство газоблока Кельма — ковш для кладки блоков L=360 Тип: кельма-ковш

ПОДРОБНЕЕСетка базальтовая кладочная неогрид Стандарт 0. 37-25 яч 25х25 рулон 9,25 м2 Назначение: кладочная,

37-25 яч 25х25 рулон 9,25 м2 Назначение: кладочная,

Блок газосиликатный белорусский ГК Газосиликат 600x200x290 стеновой D400 Тип: газосиликатный, Марка

ПОДРОБНЕЕБлок газосиликатный белорусский ГК Газосиликат 600x200x250 стеновой D400 Тип: газосиликатный, Марка

ПОДРОБНЕЕКлей для пеноблоков, газосиликатных, газобетонных, пенобетонных блоков 25кг. BONOLIT Тип: клей,

ПОДРОБНЕЕ2 страница из 18

Инструмент для кладки газосиликатных блоков

Handy Farm Devices — Cobleigh

Когда мы будем строить (часть II)

Бетон на ферме

Прогрессивный фермер не должен упускать из виду экономическую ценность бетона на портландцементе. Сегодня век бетона. Он вытесняет дерево и сталь на задний план и претендует на то, чтобы стать самым универсальным строительным материалом. Бетон широко используется крупнейшими землевладельцами и может использоваться людьми с более скромным достатком с равными преимуществами. Рекомендован для общего пользования из-за долговечности, санитарных качеств и умеренной стоимости. Сформованное из цельного куска, оно не имеет ни стыков, ни швов, в которых может скапливаться грязь и способствовать росту вредоносных грибков; его можно подметать, мыть, чистить и ошпаривать, не повреждая его текстуру. Кроме того, он не обладает неприятным свойством поглощать газы и запахи. Добавьте к этим качествам прохладу летом и тепло зимой, и мы получим один из самых логичных строительных материалов, используемых в наши дни.

Рекомендован для общего пользования из-за долговечности, санитарных качеств и умеренной стоимости. Сформованное из цельного куска, оно не имеет ни стыков, ни швов, в которых может скапливаться грязь и способствовать росту вредоносных грибков; его можно подметать, мыть, чистить и ошпаривать, не повреждая его текстуру. Кроме того, он не обладает неприятным свойством поглощать газы и запахи. Добавьте к этим качествам прохладу летом и тепло зимой, и мы получим один из самых логичных строительных материалов, используемых в наши дни.

Бетон не дорог по сравнению с другими строительными материалами, такими как камень, кирпич и дерево. Безусловно, первоначальная стоимость древесины меньше, чем у бетона, но если учесть срок службы и качество готового продукта, бетон намного дешевле дерева.

Портландцемент наиболее популярных марок стоит около 1,60 доллара за баррель, при этом на каждый кубический ярд бетона требуется 1-1/4 барреля цемента. Песок и гравий можно купить на ферме или купить поблизости по 10 центов за загрузку. Добавьте стоимость опалубки и работы по смешиванию и укладке бетона, которые должны быть выполнены при затратах, не превышающих 75 центов за ярд, и мы получим общие расходы в диапазоне от 2,75 до 3 долларов за кубический ярд, но при очень благоприятных обстоятельствах. стоимость может быть снижена почти до 2 долларов. Опыт как практической работы, так и лабораторный с несомненностью доказал, что лучшие марки цемента, как и всех других товаров, в конечном итоге являются самыми дешевыми, и на них должны настаивать все потенциальные покупатели. Цементы Atlas, Alpha, Saylor’s, Edison и Giant входят в число ведущих брендов. Песок должен быть чистым, крупным и острым, без посторонних включений, которые каким-либо образом могут ослабить бетон. Щебень с песком и цементом составляет идеальную смесь, но против нее возражают из-за стоимости битого камня. Однако камень можно заменить гравием с отличными результатами. Гравий должен быть промыт и очищен, а если он очень крупный, то пропущен через сито.

Добавьте стоимость опалубки и работы по смешиванию и укладке бетона, которые должны быть выполнены при затратах, не превышающих 75 центов за ярд, и мы получим общие расходы в диапазоне от 2,75 до 3 долларов за кубический ярд, но при очень благоприятных обстоятельствах. стоимость может быть снижена почти до 2 долларов. Опыт как практической работы, так и лабораторный с несомненностью доказал, что лучшие марки цемента, как и всех других товаров, в конечном итоге являются самыми дешевыми, и на них должны настаивать все потенциальные покупатели. Цементы Atlas, Alpha, Saylor’s, Edison и Giant входят в число ведущих брендов. Песок должен быть чистым, крупным и острым, без посторонних включений, которые каким-либо образом могут ослабить бетон. Щебень с песком и цементом составляет идеальную смесь, но против нее возражают из-за стоимости битого камня. Однако камень можно заменить гравием с отличными результатами. Гравий должен быть промыт и очищен, а если он очень крупный, то пропущен через сито.

Смешивание цемента

При смешивании бетона общего назначения следующие пропорции, возможно, являются лучшими: 1 баррель цемента на 3 барреля песка и 5 баррелей гравия. В этой смеси полностью заполняются промежутки между камнями, и при затвердевании бетон становится практически сплошным монолитом.

Для достижения наилучших результатов бетон следует смешивать следующим образом: Подготовьте промытый гравий, обычно на платформе из досок или досок, чтобы его можно было легко сгребать лопатой и избежать отходов. Добавьте достаточное количество воды к цементу и песку, которые были тщательно перемешаны в слое раствора, чтобы получился жидкий раствор, однако не слишком жидкий, чтобы его можно было легко разгребать лопатой. Распределите раствор по гравию и тщательно перемешайте лопатами.

Продолжайте в том же духе, пока формы не будут заполнены. В жаркую погоду поверх бетона следует положить влажные ткани или доски, чтобы он не оседал после того, как последний слой был уложен в формы. Формы обязательно должны быть водонепроницаемыми, а бетон должен быть снят лопатой с досок, чтобы более мягкий материал мог вытекать наружу и обеспечивать гладкую поверхность. Если это последнее не будет сделано, наверняка появятся дыры, и работа будет разочаровывающей. Дайте бетону отдохнуть от четырех до шести дней, прежде чем снимать обшивку, так как бетон будет несколько хрупким до полного затвердевания, а в «зеленом» состоянии легко ломается.

Изготовление бетонных блоков

Бетонные строительные блоки идеально подходят в качестве строительного материала на ферме. Стоимость покупки этих блоков была не по карману фермеру, который хотел использовать их для любых целей; но с помощью описанной простой машины или формы каждый может изготовить пустотелые бетонные строительные блоки наилучшего качества при средней стоимости менее 6 центов каждый, за счет простой стоимости песка и цемента.

Стоимость покупки этих блоков была не по карману фермеру, который хотел использовать их для любых целей; но с помощью описанной простой машины или формы каждый может изготовить пустотелые бетонные строительные блоки наилучшего качества при средней стоимости менее 6 центов каждый, за счет простой стоимости песка и цемента.

Поскольку блок стандартного размера составляет 20 x 8 x 7-1/2 дюймов, даны инструкции по изготовлению машины для создания этого размера, но ее можно сконструировать для получения блока любого размера, изменив соответствующие размеры.

Возьмите две доски длиной 20 дюймов, шириной 7-1/2 дюйма и толщиной 1 дюйм. Это для сторон. Для концов используйте пиломатериалы длиной 10 дюймов и шириной 7-1/2 дюйма. Необходимо следить за тем, чтобы доски были без крупных сучков и с ровным зерном, чтобы избежать коробления.

Вышеупомянутые четыре доски были соединены в трех углах шестью петлями; две петли вверху и внизу каждого угла.

При сборке установите две торцевые доски по бокам, как показано на рисунке I. В четвертом углу поместите прочный крюк и проушину, чтобы скрепить машину при сборке блока, а отцепив ее, можно сложить машину. от готовой работы и т.д.

При сборке установите две торцевые доски по бокам, как показано на рисунке I. В четвертом углу поместите прочный крюк и проушину, чтобы скрепить машину при сборке блока, а отцепив ее, можно сложить машину. от готовой работы и т.д.Изготавливается литейная форма или форма, которая по внутренним измерениям имеет длину 20 дюймов, ширину 8 дюймов и высоту 7-1/2 дюйма с открытым верхом и низом.

Для сердцевины возьмите две доски из 1-дюймового пиломатериала, обрезав их на 13 дюймов вверху и наклонив до 11-1/2 дюймов внизу при ширине 7-1/2 дюймов. Они составляют стороны ядра. Для концов используйте 2-дюймовые полоски длиной 7-1/2 дюйма. Они скреплены вместе, как показано на рисунке I. Это образует наклонную коробку, которая устанавливается внутри машины, как показано на рисунке 2, и образует полость в блоке. В верхней части сердечника на место по длине сердечника вставлена круглая палка, так что она будет располагаться на одном уровне с верхней частью в качестве ручки для подъема сердечника из блока при работе с ним.

Управление машиной

Сначала установите его на доску, несколько большую, чем машина, как показано на рис. 2. Это образует дно машины и удерживает блок до тех пор, пока он не высохнет. Достаточное количество этих досок должно быть предусмотрено для блоков, изготавливаемых каждый день. Закройте машину и закрепите защелку, затем установите сердечник в центр и заполните пространство вокруг него бетонной смесью, тщательно утрамбовав ее. Когда полностью выровняете верхнюю часть с помощью плоской палки и осторожно поднимите сердцевину, установив ее на другую доску, готовую к следующему блоку, отцепите защелку и откиньте машину назад от готового блока, и у вас есть готовый блок, готовый к сушке. и вылечить. Этот метод не требует манипуляций, и поэтому нет опасности сломаться, пока блок еще «зеленый», поскольку он остается на доске или «поддоне» до тех пор, пока он не высохнет достаточно, чтобы его можно было сложить в кучу, что произойдет через три или четыре дня.

Когда блоки должны быть уложены в боковую стену, между углами, возьмите две 1-1/2-дюймовые полоски длиной 7-1/2 дюймов и прикрепите винтами к центру каждого конца машины с внутренней стороны.

Блоки разных форм

Аккуратный панельный блок можно отформовать, взяв обычные полукруглые полосы, нарезав их нужной длины и прикрепив к внешней стороне станка, как показано на рис. I. Угловые блоки можно прикрепить к любому концу машина. С помощью небольших винтов их можно удалить, когда это не требуется, а также вы можете обшить правый или левый конец блока по мере необходимости.

Для изготовления блоков половинного размера возьмите кусок доски ровно 8 дюймов в ширину и 7-1/2 дюйма в высоту, иначе он просто войдет в машину после удаления сердцевины. Установите его посередине на полпути между концами и заполните материалом. Это позволит сделать два блока половинного размера для использования в разбивке швов при кладке стены. Если желательно, чтобы они были полыми, можно изготовить два небольших стержня подходящего размера, чтобы они устанавливались на место при формовании блоков такого размера.

Эффект скалы можно очень легко создать, взяв 2-дюймовую доску размером с поверхность машины или конец по желанию. На этом начертите границу 1-1/2 дюйма со всех сторон, затем возьмите несколько утюгов, нагрейте их докрасна и выжгите центр неправильной формы, по крайней мере, на 1-1/4 9.0011 Глубина дюймов. Делая в процессе обжига гребни и впадины разной глубины и как можно более разбитые, вы закрепите лицевую пластину, которая отлично имитирует поверхность скалы. Это, конечно, можно сделать на любой вкус.

Можно следовать практике изготовления нескольких лицевых и торцевых поверхностей от простых и панелей до различных эффектов камня, имея эти дополнительные лицевые пластины того же размера, что и для машины выше. Затем, используя петли, которые используются на дверях, или любую штифтовую петлю, вы можете легко изменить стиль блока, мгновенно установив одну лицевую панель или конец на машину. Таким образом, одну машину можно использовать для любого стиля блоков и сэкономить много времени при переходе от одного стиля к другому.

Эта машина не только проста в конструкции и эксплуатации, но и очень быстра. С небольшой практикой один человек может делать от 75 до 100 блоков в день, и каждый из них будет идеальным, так как он не сломает ни один из них, прикасаясь к ним после того, как они отлиты.

По платью разрезала пальто.

— Драйден.

Плесень другого типа

Все пиломатериалы, необходимые для изготовления этой формы, должны быть выбраны из белой сосны или твердой древесины, без сучков и сока. Платформа, на которой стоит эта форма, должна быть размером 14 x 24 дюйма и быть хорошо сколоченной. Стороны сделаны, как показано на чертежах, с планкой на каждом конце, которая перекрывает торцевые части и удерживает их на месте. Оба конца и стороны прикреплены к платформе, как показано, с петлями, которые позволяют поворачивать их вниз, чтобы вынуть готовый блок.

На каждом конце помещается плоский железный стержень с выемкой, чтобы скрепить всю форму вместе. Эти стержни такие же, как крючки, только концы удлинены, чтобы служить ручками для удобства.

Эти стержни такие же, как крючки, только концы удлинены, чтобы служить ручками для удобства.

Регулировка высоты блоков

Нижняя панель предназначена для свободной установки на дно формы и должна быть заблокирована снизу, чтобы получить требуемую высоту готового блока. Концевые части формы имеют тонкий кусок доски, идущий вверх и вниз, образуя шпонку между блоками, и должен спускаться к верхней части нижней доски.

Заглушки сделаны, как показано на рисунке, с конусом с обеих сторон, так что при снятии они полностью освобождаются. Штифты в нижней части заглушек должны входить в отверстия в нижней доске, что будет фиксировать их и удерживать на месте.

Когда заглушки удалены, доску с двумя квадратными отверстиями кладут на верхнюю часть пресс-формы, а ручку трамбовки пропускают через кольца в верхней части заглушек и поднимают их вверх. Эта доска используется в качестве защиты и предотвращает поломку блока при удалении заглушек, и ее нельзя использовать до тех пор, пока блок не будет готов и не будет готов к извлечению из формы. Тампер сделан из большой железной гайки и куска железного стержня длиной около 18 дюймов.

Тампер сделан из большой железной гайки и куска железного стержня длиной около 18 дюймов.

Заполнение форм

Чтобы сделать эти блоки, используйте одну часть портландцемента и три части хорошего мелкозернистого песка, хорошо перемешайте и добавьте достаточное количество воды, чтобы просто смочить все это. Теперь закройте форму, вставьте пробки, заполните форму на четверть и сильно утрамбуйте. Повторяйте это, пока форма не будет заполнена. Соскоблите лишний материал, удалите заглушки, затем отверните стороны и вытащите готовый блок, который должен оставаться на нижней доске до тех пор, пока он не станет достаточно твердым, чтобы его можно было снять.

Необходимо иметь некоторое количество этих нижних досок. После того, как несколько блоков изготовлены, их следует посыпать изо дня в день в течение от 15 до 20 дней, чтобы правильно вылечить их перед использованием. Из бочки цемента получится около 50 блоков, а один человек может сделать блок за 12 минут.

Смешивание цемента для кирпича

Многие считают смешивание песка и цемента самой сложной частью производства цементного кирпича. Старую бочку из-под уксуса можно использовать, поместив на один конец рукоятку точильного камня, а на другой — шестерню. В землю втыкают два крепких столба, а бочку подвешивают к двум вбитым в столбы круглым железякам. На боку ствола вырезается квадратное отверстие и закрывается куском листового железа на шарнирах и днище для крепления.

Старую бочку из-под уксуса можно использовать, поместив на один конец рукоятку точильного камня, а на другой — шестерню. В землю втыкают два крепких столба, а бочку подвешивают к двум вбитым в столбы круглым железякам. На боку ствола вырезается квадратное отверстие и закрывается куском листового железа на шарнирах и днище для крепления.

Песок и цемент смочены, засыпаны лопатой в бочку, и мальчик может повернуть рукоятку. Смешивание производится так быстро, как могут два человека, а мальчик посыпает кирпич, чтобы предотвратить слишком быстрое высыхание.

Арматура для бетона

Для тяжелых строительных работ с балками и колоннами необходимо армирование стальными стержнями. Железобетон быстро становится наиболее одобренным видом строительства больших зданий. Наше большое здание является одним из наиболее примечательных примеров, поскольку оно полностью выполнено из железобетона. Для любого здания, где усиление кажется желательным, будут полезны следующие детали:

План основания или основания каждой колонны показан в f ; г, вид сбоку на фундамент и часть колонны сверху. Стальные стержни, проходящие через колонну, показаны точками через h, , а проволочная спираль — диагональными линиями через g. h — поперечное сечение заполненной цементом колонны, заштрихованная часть — бетон. а, секция плиты перекрытия толщиной 4-1/2 дюйма; она также показана поверх ригеля перекрытия и балки перекрытия (поперечины между ригелями), б, балка; c, поперечное сечение балки, точками показаны скрученные стальные стержни, воспринимающие напряжение растяжения — напряжение сжатия воспринимается бетоном. Стальные стержни, d, , вставленные в колонну под углом, должны предотвратить разрыв или «срез» балок на колонне.

Стальные стержни, проходящие через колонну, показаны точками через h, , а проволочная спираль — диагональными линиями через g. h — поперечное сечение заполненной цементом колонны, заштрихованная часть — бетон. а, секция плиты перекрытия толщиной 4-1/2 дюйма; она также показана поверх ригеля перекрытия и балки перекрытия (поперечины между ригелями), б, балка; c, поперечное сечение балки, точками показаны скрученные стальные стержни, воспринимающие напряжение растяжения — напряжение сжатия воспринимается бетоном. Стальные стержни, d, , вставленные в колонну под углом, должны предотвратить разрыв или «срез» балок на колонне.

Создание морозостойкого погреба

Некоторые фермеры сами строят бетонные стены подвала и дымоходы с помощью неопытных специалистов. Выложите свой фундамент так же, как и для любого здания. Имейте внешнюю линию выемки отвеса. Затем используйте 2 x 4-дюймовых шпильки необходимой длины. Направьте один конец, вбейте в землю по линии внутренней стены подвала, закрепите верхнюю часть шпильки, вбивая кол в землю, и прибейте скобу к колу и каждой шпильке. Вы должны сделать все твердым. Затем возьмите доски с квадратными краями и положите их горизонтально на стойки.

Направьте один конец, вбейте в землю по линии внутренней стены подвала, закрепите верхнюю часть шпильки, вбивая кол в землю, и прибейте скобу к колу и каждой шпильке. Вы должны сделать все твердым. Затем возьмите доски с квадратными краями и положите их горизонтально на стойки.

Не пытайтесь обойти всю стену подвала, беритесь за одну сторону на высоту поверхности земли, а поворачивайте за угол. Не обращайте внимания на снаружи, пусть камень и цемент упираются в землю. Лучше всего закончить всю стену до линии поверхности земли, прежде чем делать возвышение над линией земли.

Выше линии поверхности земли сделайте снаружи то же самое, что и внутри, но теперь вы должны использовать доски и шпильки, так как до этого момента земля занимала их место. Вставьте каждую шпильку, которую вы вбиваете, и разместите их на расстоянии 24 дюйма друг от друга. Подготовьте оконные рамы в подвале и разместите их по мере приближения к ним. Обязательно сделайте расширение для люка при строительстве основной стены. Для углов используйте сено в кипах, сгибая его вокруг центра стены, и в результате получится железобетонный угол.

Для углов используйте сено в кипах, сгибая его вокруг центра стены, и в результате получится железобетонный угол.

Возьмите булыжники или любой другой камень размером от гусиного яйца до размера вашей головы и положите их в нижнюю часть стены на глубину 1 фут. Сделайте смесительный стол, скажем, размером примерно 12 х 36 х 72 дюйма. Один человек использовал старую деревянную раковину как можно более водонепроницаемую. Используйте одно ведро цемента на три ведра мелкого гравийного песка. Налейте полтора ведра воды в смесительный слой, затем добавьте цемент. Обязательно хорошо перемешайте воду и цемент перед использованием песка. Набрасывайте песок по одной лопате за раз. Пусть один человек месит крупной мотыгой, а другой бросает песок. Хорошо перемешать.

Пусть он будет примерно таким же, как жидкий раствор, чтобы он легко выходил из ведра при заливке в фундамент. Накройте камни, а затем положите еще одну партию и сделайте то же самое до высоты стены с точностью до нескольких дюймов. Не кладите камни на всю высоту стены. Чтобы выровнять стену, смешайте цемент и воду (или одну часть песка и одну часть цемента), чтобы она текла, и после того, как стена затвердеет, налейте ее сверху, и она найдет свой собственный уровень воды, и ваши подоконники точно подойдут. Это хороший план, чтобы стена была толще внизу, чем вверху, например, 18 дюймов внизу и 12 дюймов вверху.

Не кладите камни на всю высоту стены. Чтобы выровнять стену, смешайте цемент и воду (или одну часть песка и одну часть цемента), чтобы она текла, и после того, как стена затвердеет, налейте ее сверху, и она найдет свой собственный уровень воды, и ваши подоконники точно подойдут. Это хороший план, чтобы стена была толще внизу, чем вверху, например, 18 дюймов внизу и 12 дюймов вверху.

Теперь ступени люка. Положите камни, так как они экономят цемент. Прежде чем цемент затвердеет, вбейте несколько больших шипов, оставив их выступающими примерно на 2 дюйма по линии порогов люка. Двери вашего люка останутся на месте, если пороги хорошо установлены на шипы. Одна из самых важных вещей — быть уверенным в песке, который вы используете. Если в песке более 10 процентов суглинка, ваша работа будет провальной.

Летняя прохладная комната На прилагаемом рисунке показан простой способ устройства прохладного наружного подвала в местах, где подвалы общего дома слишком теплые для использования в летнее время. Это погреб, сделанный под насосом, так что вода, перекачиваемая ветряной мельницей, имеет очень охлаждающий эффект. В местах, где трудно достать лед, он незаменим для молочника, который держит несколько коров. Еще одним важным моментом является то, что человеку не нужно каждый раз тянуть все трубы, когда он считает необходимым отремонтировать трубы и насос.

Это погреб, сделанный под насосом, так что вода, перекачиваемая ветряной мельницей, имеет очень охлаждающий эффект. В местах, где трудно достать лед, он незаменим для молочника, который держит несколько коров. Еще одним важным моментом является то, что человеку не нужно каждый раз тянуть все трубы, когда он считает необходимым отремонтировать трубы и насос.

Изготовлен из бетона. Верх укреплен стальными стержнями диаметром 1/2 дюйма, расположенными на расстоянии 1 фута друг от друга в каждую сторону, а бетонная конструкция имеет толщину около 6 дюймов. Борта сделаны с использованием формы, а лестница также сделана из бетона и укреплена небольшими стальными стержнями. Стоимость вместе с работой около 50$. На западе и юго-западе она также будет соответствовать назначению штормовой пещеры, которая считается неотъемлемой частью всех ферм.

Бетонная коптильня

Структура примерно 8 х 10 футов и 7 футов в высоту. Это защитит мясо внутри и воров снаружи. Для такого здания 8-дюймовых стен будет достаточно. Выкапывайте на надлежащую глубину ниже нуля, которая будет составлять два фута или меньше, и используйте смесь из одной части портландцемента, трех частей песка и шести частей гравия или щебня.

Выкапывайте на надлежащую глубину ниже нуля, которая будет составлять два фута или меньше, и используйте смесь из одной части портландцемента, трех частей песка и шести частей гравия или щебня.

Изготавливайте формы из подобранных досок, хотя для этой цели можно использовать доски с прямоугольными краями. Опалубки должны быть хорошо закреплены и могут подниматься по мере выполнения работ по укладке стены. Необходимо оставить место для дверного проема и вставить в бетон два болта с проушиной, чтобы дверь могла открываться. При желании дверной косяк можно отлить из цемента. Рым-болт для замка и защелки также должны быть размещены в стене.

Крыша, несомненно, будет из досок или гонта. Плиты должны быть размещены на бетоне и закреплены на нем надлежащим образом ввинченными болтами. При желании можно сделать арочную бетонную крышу, и в этом случае необходимо будет оставить подходящие вентиляционные отверстия на каждом конце или построить небольшой дымоход для выхода дыма. Чтобы сделать дом абсолютно непроницаемым для огня, следует использовать стальную или железную дверь.

Укладка бетонного пола

Бетонный пол должен быть на одном уровне с верхней частью подоконника, через который проходит много грузов или вагонов. Там должно быть около 4 дюймов бетона. Если земля выровнена и сильно утрамбована, то в здании, куда не проникает ни мороз, ни вода, не будет необходимости подсыпать щебень под бетон. Обычно рекомендуется положить несколько дюймов камней, гравия или золы поверх земли, но многие полы укладываются без такого дна. Перегородки для конюшен и стойл для крупного рогатого скота можно закрепить на цементном полу, уложив железные ремни или куски газовой трубы при укладке пола. Пусть они выступают на 2 или 3 дюйма над полом.

Бетонная прогулка

Лучший способ — вырыть траншею глубиной 16 дюймов, засыпать фут рыхлого гравия или камня, выровняв ее мелким материалом. Поверх этого распределите 3 дюйма бетона, состоящего из одной части портландцемента, двух частей песка и четырех частей щебня или гравия. На это нанесите гранолитную отделку толщиной 1 дюйм, смешанную в пропорциях 1-2-3. Затрите его гладким и твердым слоем. Швы толщиной 1/4 дюйма, заполненные песком, должны быть оставлены через каждые 5 футов, чтобы предотвратить растрескивание дорожки.0007

Затрите его гладким и твердым слоем. Швы толщиной 1/4 дюйма, заполненные песком, должны быть оставлены через каждые 5 футов, чтобы предотвратить растрескивание дорожки.0007

Цементирование стены цистерны

Чтобы сделать поверхность водонепроницаемой, смесь из одной части портландцемента и двух частей песка будет сбрасывать воду с крыши или стены, но чтобы сделать поверхность совершенно водонепроницаемой, чтобы она не пропускала стоячую воду, лучше использовать только чистый цемент, то есть цемент без каких-либо других материалов, кроме воды, с которой он смешан, и нанесение слоя чистого цемента толщиной 1/4 дюйма будет стоить дешевле, чем один слой толщиной 1 дюйм, половина или два -третий песок, так как чистый цемент, смешанный с большим количеством воды, является водонепроницаемым.

Специальное использование для цемента

Мешок с портландцементом — очень полезная вещь для быстрого ремонта на ферме. Дырку в водосточной трубе можно за несколько минут заделать небольшим количеством цемента, смешанного с водой, густой, как замазка. Трещину в стволе можно остановить таким образом. Деревянные полы можно залатать и заделать отверстия от гвоздей, чтобы они не протекали.

Трещину в стволе можно остановить таким образом. Деревянные полы можно залатать и заделать отверстия от гвоздей, чтобы они не протекали.

Водонепроницаемый пол можно уложить поверх старого дощатого пола за короткое время. Подметите старый пол начисто и насухо и прибейте все незакрепленные доски. Накройте слоем толстой проволочной сетки, время от времени прикрепляя ее. Поверх этого положите слой бетона из одной части портландцемента, трех частей чистого песка, смешанного с водой до получения жидкой пасты.

Тщательно разгладьте, но если он будет использоваться на складе, почистите его старой метлой, чтобы сделать его шероховатым, затем дайте ему полностью высохнуть, прежде чем использовать пол. Там, где это необходимо, можно установить водосточные желоба. Дыры в старой черепичной крыше можно быстро заделать, нанеся немного цементной замазки под черепицу в месте протечки.

Цемент используется для изготовления пчелиных ульев, кирпича для мощения и обычного фундамента, цементной черепицы для кровли, зерновых бункеров в форме квадратных коробчатых и круглых бочкообразных сосудов. Использование этого превосходного материала для сельскохозяйственных построек только начинается, и ему суждено стать самым важным материалом для общего сельскохозяйственного строительства.

Использование этого превосходного материала для сельскохозяйственных построек только начинается, и ему суждено стать самым важным материалом для общего сельскохозяйственного строительства.

Деревянная арматура в центре бетонного столба забора более чем бесполезна. Он не образует связи с бетоном и, таким образом, ослабляет, а не укрепляет столб. Конечно, то же самое можно сказать и о деревянной арматуре любой бетонной конструкции.

Проверенное временем удобное устройство

(См. Фронтиспис)

Как дороги моему сердцу сцены моего детства,

Когда нежное воспоминание представляет их мне!

Сад, луг, дремучий дремучий лес,

И каждое любимое место, которое знало мое детство!

Широко раскинувшийся пруд и стоявшая у него мельница;

Мост и скала, куда упал водопад;

Койка моего отца, рядом с ней молочная ферма;

И еще грубое ведро, что висело в колодце —

Старое дубовое ведро, окованное железом ведро,

Старое замшелое ведро, что висело в колодце.

Как горячо я схватил его пылающими руками,

И быстро на бело-галечное дно он упал!

Тогда вскоре, с переполненной эмблемой истины,

И, обливаясь прохладой, поднялось из колодца.

— Сэмюэл Вудворт.

1. Мастерская и инструменты

2. Стальной квадрат

3. Внутри и вокруг дома

3. Внутри и вокруг домаЧасть II

4. Амбары и скот

5. Домашняя птица и пчелы

6. Сад и огород

7. Поле и лес

8. Ворота и двери

9. Когда мы строим

9. Когда мы строим Часть II

10. Стоит знать

10. Стоит знать Часть II

Далее: 10. Стоит знать

Вернуться к оглавлению

Вернуться к индексу библиотеки малых ферм

Развитие сообщества | Сельское развитие

Городские фермы | Органическое садоводство | Компостирование | Небольшие фермы | Биотопливо | Солнечные плиты

Деревья, почва и вода | Семена мира | Соответствующая технология | Проектные автомобили

Главная | Что люди говорят о нас | О проектах ручной работы

проектов | Интернет | Школьные проекты | Карта сайта | Поиск по сайту | Пожертвования | Свяжитесь с нами

Блоки газопроводные – основные свойства и характеристики

Еще один популярный материал, занявший значительную долю на рынке строительных материалов – газохранилища. Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Оглавление:

- При использовании газообразных блоков

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся блоки размером с газ

Где применяются газоблоки

Область применения газосиликата лежит в следующих направлениях:

- теплоизоляция зданий,

- строительство зданий и несущих стен,

- изоляция системы отопления.

Газосиликатные блоки по своим качествам имеют много общего с пенобетоном, но в то же время превосходят их по механической прочности.

В зависимости от плотности материала. Существует несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и такие блоки чаще используются в качестве утеплителя стен.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Блоки

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Блоки - плотностью 400 кг/м3 нашли свое применение в строительстве одноэтажных зданий и производственных помещений. За счет повышенной прочности блоков и их меньшего веса значительно снижаются затраты на обустройство фундамента, Блоки

- плотностью 500 кг/м3 чаще используются при строительстве зданий высотой в несколько этажей. Как правило, высота здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата, либо вообще не утепляются, либо требуют традиционных способов утепления.

- наиболее оптимальным вариантом строительства высотных зданий является использование блоков плотностью 700 кг/м3.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Чем выше плотность, тем хуже теплоизоляционные показатели, поэтому такие здания потребуют дополнительного утепления. Чаще наружную обеспечивают с помощью пенополистирольных или пенополистирольных плит. Этот материал отличается невысокой ценой и при этом обеспечивает хорошую теплоизоляцию помещения в любое время года.

В последнее время значительно укрепились позиции газоклепа, как одного из самых популярных материалов в строительстве.

Относительно небольшой вес готовых блоков значительно ускорит строительство здания. Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам сокращают трудоемкость монтажа в 10 раз по сравнению с кирпичом.

Стандартный блок плотностью 500 кг/м3 при весе 20 кг способен заменить 30 кирпичей, общая масса которых составит 120 кг. Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков изготовленных автоклавным способом 1 кДж/кг*с. Например, аналогичный показатель железобетона составляет 0,84, .

- плотность железобетона выше в 5 раз, но при этом показатель теплопроводности газосиликата составляет всего 0,14 Вт/м*С, что примерно аналогично показателю древесины сосны или ели. У железобетона коэффициент намного больше, на уровне 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука 1000 Гц,

- цикличность морозостойкости в газосиликатных блоках с плотностью материала ниже 400 кг/м3 не нормируется, в блоках с плотностью до 600 кг/м3 — до 35 циклов.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Если сравнивать газобетонные блоки с кирпичными, то показатели не в пользу последнего. Так, необходимая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, тогда как для кирпича потребуется аналогичная кладка толщиной 2000 мм. Расход раствора для кладки материала составит для кирпича 0,12 м3 и для газосиликатных блоков 0,008 м3 на 1 м2 кладки.

Вес одного квадратного метра стены составит до 250 кг для газосиликатного материала и до двух тонн кирпича. При этом требуется соответствующая толщина фундамента под несущие стены строящегося здания. Кирпичная кладка потребует толщины фундамента не менее 2 метров, тогда как для газосиликатных блоков достаточно толщины всего 500 мм. Сложность кладки блоков значительно ниже, что позволит снизить трудозатраты.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газошламблоки, цена которых значительно удешевит строительство дома, имеют следующий ряд неоспоримых преимуществ:

- Небольшой вес готовых блоков. Газобетонный блок весит в 5 раз меньше по сравнению с аналогичным бетоном. Это значительно удешевит доставку и установку.

- Высокая прочность на механическое сжатие. Газовый гриб с индексом Д500, указывающим на его плотность 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термостойкости в 8 раз выше аналогичного показателя тяжелого бетона. Благодаря пористой структуре обеспечиваются хорошие показатели теплоизоляции.

- Газомосиловые блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло в помещение, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции у кирпича в 10 раз выше.

- Материал не содержит токсинов и имеет хорошие показатели экологичности.

- Газовая корма отличается негорючестью и не распространяет горение. Он выдерживает прямое воздействие пламени не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением огня.

- Паропроницаемость блоков намного выше, чем у конкурентов. Считается, что материал способен хорошо дышать, создавая при этом комфортный микроклимат в помещении.

Тем не менее, газосиликатные блоки в настоящее время не способны нанести сокрушительный удар всем конкурентам. Этот материал также характеризуется существенными недостатками:

- Газовый гриб имеет низкую механическую прочность. При вбивании в нее он начинает крошиться и рассыпаться в ней, и не в состоянии обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. - Блоки не отличаются хорошей морозостойкостью. Несмотря на заявленный цикл в 50 лет для марок с повышенной прочностью, достоверных сведений о долговечности марок Д300 нет.

- Основным недостатком газодиверсионной техники является ее высокое влагопоглощение. Он проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка вытекает следующее: накопление и поглощение влаги приводит к появлению грибка. В этом случае пористая структура служит хорошим условием для его распределения.

- Материал способен значительно усаживаться, в результате чего в блоках часто появляются трещины. При этом через два года трещины способны появиться на 20% уложенных блоков.

- Цементно-песчаную штукатурку применять не рекомендуется. Они способны просто упасть со стены. Рекомендуемая многими продавцами гипсовая штукатурка также не является эффективным средством.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала. - Из-за высокого влагопоглощения штукатурка требует нанесения не менее двух слоев. Более того, из-за сильной усадки штукатурка покрывается трещинами. На герметичность они не повлияют, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо держится на газофальцевых блоках и, несмотря на появление трещин – не отрывается.

Как производят газосберегающие блоки

Покупать газосберегающие блоки целесообразнее тем дилерам, которые представляют продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить надлежащий контроль за качеством выпускаемых газосиликатных блоков, поэтому покупатель уверен в долговечности приобретаемой продукции.

Сам производственный процесс разделен на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Осуществляется дробление извести, песка и гипса, что составляет основу производства блоков. Добавляя воду, песок измельчают до состояния жидкой смеси. Его отправляют в смеситель, в который добавляют цемент, гипс и известь. Далее компоненты замешиваются, и в ходе этого процесса к ним добавляется алюминиевая суспензия.

После тщательного перемешивания всех компонентов между собой смесь разливается по формам, которые перемещаются в зону созревания. При воздействии температуры в 40С в течение четырех часов происходит набухание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

При помощи захвата для токарно-отрезного станка блоки обрезаются до нужных размеров. При этом автоматика контролирует точную и бракованную нарезку изделий.

Вслед за этим блоки отправляются в автоклав для набора окончательной прочности. Этот процесс протекает в камере при воздействии температуры в 180С в течение 12 часов. При этом давление пара на газохранилище должно быть не менее 12 атмосфер. Благодаря этому режиму готовые блоки приобретают оптимальное значение конечной прочности.

Благодаря кранам и оборудованию для окончательного контроля качества происходит укладка блоков для их последующего естественного охлаждения. После этого на автоматической линии с блоков удаляются возможные загрязнения и осуществляется упаковка и маркировка блоков.

Примечательно, что процесс производства является безотходным, так как в момент резки отходы сырьевого массива направляются на повторную переработку, добавляя материал в другие блоки.

Поддоны с упакованными газосиликатными блоками получают свой технический паспорт с представленными физическими свойствами и техническими характеристиками продукта, чтобы покупатель мог убедиться в соответствии с приложенными характеристиками.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные. Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.