Применение в строительстве портландцемента: Использование портландцемента в современном строительстве.

Свое начало портланцемент берет в начале 19 века и сегодня он используется как основа для бетона. Жедают портландцемент из из клинкера перемалывая его в порошок с сульфатом кальция. На протяжении многих лет этот материал показывал как практически незаменимый во многих видах строительства. Предлагаем рассмотреть какие задачи решает портландцемент. Содержание:Использование:

Использование цемента имеет колоссальное значение для бетонного производства об этом можно узнать на abisgroup.ru. Благодаря известности, которая уже многое время привязана к нему, этот цемент, как говорят, уже сделали и оставили свой след. Существует несколько видов цемента: романцемент, портландцемент, магнезиальный, глиноземистый, кислородный и смешанный. Наиболее часто применение портландцемента в строительстве и ремонте. В зависимости от прочности цемент делится на марки: М 100 — М 600. Цифра обозначает прочность материала при сжатии в кг/см². На физические свойства также оказывают различные добавки, которые улучшают технические свойства цемента такие как пластичность, морозостойкость и водонепроницаемость. Но на практике при индивидуальном строительстве или ремонте мало кто забивает себе голову такими подробностями, поэтому рассмотрим самые популярные марки цемента с точки зрения его прочности.

Цемент марки М 300 благодаря своей хорошей морозостойкости, водонепроницаемости, а также невысокой стоимости нашел широкое применение в сооружении различных типов фундаментов: ленточных, монолитных и свайных. Кроме того, из бетона с применением цемента марки М 300 делают дорожки, лестницы и заборы. Как видим цемент этой марки применяется там, где нет особой нагрузки на бетон. ПОРТЛАНДЦЕМЕНТ МАРКИ М 400Фасовка цемента М400 в мешках по 5 кг Марка цемента М 400 наиболее распространена в строительстве. Применение специальных добавок при его производстве повышают его водостойкость, морозостойкость,прочность и долговечность. Исходя из соотношения цены — качества, его стоимость можно считать оптимальной. Однако цена у различных производителей может различаться в зависимости от количества и качества добавок. Раствор с применением цемента марки М 500 быстро застывает, что используется при проведении различных аварийных работ, так как уже с момента застывания проявляются его основные свойства. Используют его также там где к таким показателям, как морозостойкость, влагостойкость и прочность предъявляются особые требования, то есть для изготовления особо ответственных железобетонных конструкций. Его используют для изготовления сборного ж/бетона, балок и перекрытий. Есть два вида цемента марки М 500: а) портландцемент марки М 500 ДО, не имеющий примесей и добавок; применяется в промышленном строительстве где необходимо обеспечить повышенную морозостойкость, влагостойкость и прочность изделий;

Бетономешалка КАМАЗ

http://remontzhilya.ru/ |

марки, состав, свойства и применение цемента ПЦ

Портландцемент (ПЦ) – наиболее распространенная разновидность строительных цементов, производство которых регламентирует ГОСТ 31108-2016.

Состав портландцемента

Портландцемент получают спеканием сырьевой смеси, в состав которой входят глина (22-25 %) и известняк (75-78 %). Добыча известняка, залегающего на глубинах до 0,7-10 м, ведется открытым способом. Для изготовления портландцемента используется слой известняка желтовато-зеленоватого цвета.

Спеченная при высоких температурах гранулированная сырьевая смесь называется «клинкер». Именно его состав и характеристики определяют важные свойства цемента: прочность цементного камня и скорость ее нарастания, долговечность и стойкость к сложным эксплуатационным условиям отвердевших растворов и смесей, изготовленных на базе портландцемента.

Особенности производства портландцемента

Известняк от места добычи доставляют к месту производства портландцемента. Сырье сушат и осуществляют его первичный помол с введением специальных добавок. Полученную смесь обжигают. Образованный клинкер повторно перемалывают с введением активных добавок. Поскольку разные виды сырьевых смесей имеют индивидуальный состав, влажность и другие характеристики, каждое производство организуется по собственной технологии. Наиболее распространенные варианты:

- Сухой способ. Сырье во время или после первичного измельчения сушится. На обжиг материал поступает в сухом виде. Это наиболее экономичный вариант, не требующий затрат энергии на удаление лишней воды из шихты.

- Мокрый. Используется при производстве портландцемента из сырья, в состав которого входят мел, глина, железосодержащие добавки. Сырье измельчается в воде. Суспензия после удаления лишней воды обжигается в печи.

В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент. - Комбинированный. Эта технология совмещает две предыдущие. Сырьевую смесь (шлам) готовят мокрым способом, после чего ее отправляют на фильтры. В результате фильтрования смесь осушается до 16-18 %. После фильтров сырье поступает на обжиг. Есть и другой вариант комбинированного способа. Шлам готовят сухим способом, добавляют в него воду, гранулируют. После обжига получают клинкер в виде гранул 10-15 мм.

Технические характеристики портландцемента

Оценка качества портландцемента осуществляется по следующим характеристикам:

- Плотность. Эта величина определяется минералогическим составом материала. В рыхлом состоянии она находится в пределах 0,9-1,3 т/м3, в уплотненном – 1,5-2 т/м3.

- Период схватывания. Эта техническая характеристика является важным свойством портландцемента.

- Тонкость помола. Эта величина, равная суммарной поверхности зерен в единице массы цемента, существенно влияет на технические характеристики материала, в частности, на скорость его твердения. У обычного портландцемента тонкость помола равна 2500-3000 см2/г, быстротвердеющего – 4000-6000 см2/г.

- Равномерность изменения объема во время твердения цементной лепешки. Это одна из главных технических характеристик портландцемента. Неравномерное схватывание характерно для вяжущего, в составе которого присутствует слишком большое количество свободной извести или оксида магния.

Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края. - Водоцементное соотношение (водопотребность). Этот термин означает количество воды, необходимое для изготовления продукта требуемой пластичности. Для портландцемента водоцементное соотношение составляет примерно 25 %. При необходимости его снижения в состав сырьевой смеси вводят пластификаторы.

- Водоотделение. Этот процесс происходит при твердении строительного раствора или смеси из-за опускания частиц вяжущего и заполнителей под действием силы тяжести. Вода может выступать на поверхности бетонного элемента, между слоями укладываемой смеси или раствора, вокруг частиц заполнителя или арматурных стержней. Наличие таких тонких водных пленок внутри бетонного элемента значительно снижает его прочность и долговечность.

- Морозостойкость. Это свойство характеризует способность отвердевшего цементно-песчаного слоя или бетонной конструкции, изготовленных на базе портландцемента, выдерживать циклы замерзания/оттаивания без потери рабочих характеристик.

- Коррозионная стойкость. Ее обычно разделяют на химическую и физическую коррозионную стойкость. Химическая коррозионная стойкость зависит от минералогического состава, а именно, от способности компонентов выдерживать воздействие химически агрессивных сред. Физическую коррозионную стойкость улучшают снижением пористости бетона, уменьшением радиуса пор и их обработкой гидрорфобизирующими составами.

- Тепловыделение. Это свойство характеризует величину тепла, выделяемого в процессе гидратации цемента. Портландцемент, слишком активно выделяющий большое количество тепла, нельзя использовать при строительстве массивных сооружений из-за большой разницы в температурах на поверхности и внутри бетонного элемента.

Разновидности портландцемента

Все виды портландцемента делятся на бездобавочные и добавочные.

Бездобавочные ПЦ в качестве добавок содержат только гипс. Такие цементы используются для строительства надземных, подземных, подводных конструкций, изготовления железобетонных изделий, не контактирующих при эксплуатации с агрессивными средами. Активные минеральные добавки изменяют технические характеристики портландцемента в нужном направлении. С их помощью повышают водонепроницаемость, коррозионную стойкость и другие полезные свойства готовых продуктов, изготовленных на базе цемента.

В зависимости от присутствующих в составе добавок различают следующие разновидности портландцемента:

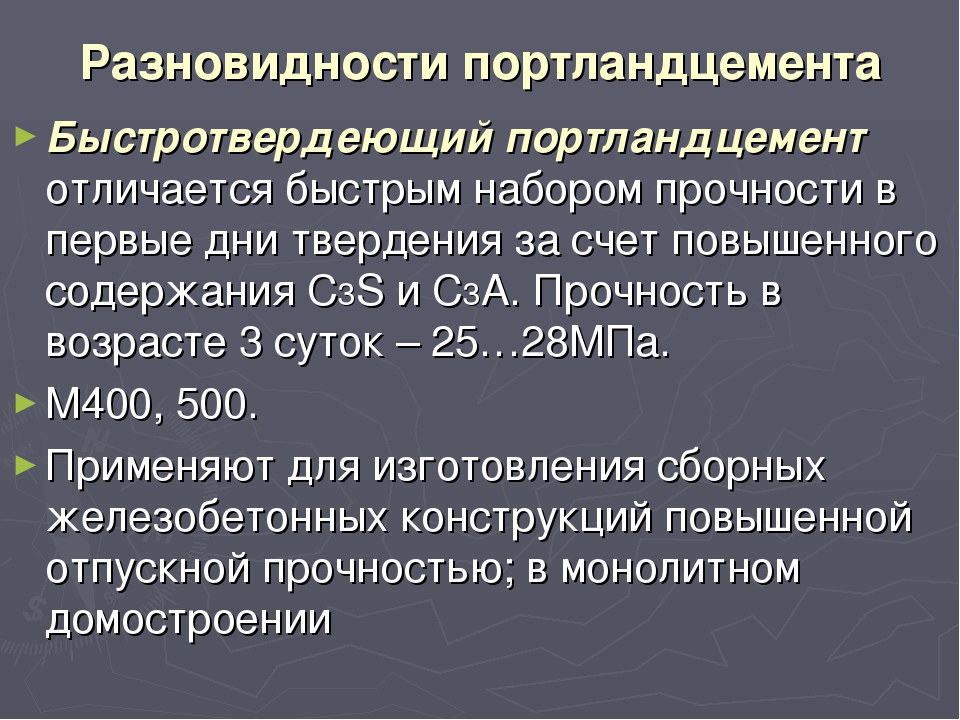

- Быстротвердеющий (БПЦ). Для этого цемента характерен быстрый набор прочности в первые дни после заливки смеси или раствора. В его составе преобладают трехкальциевый силикат и трехкальциевый алюминат.

Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная. - Пластифицированный. Получают введением поверхностно-активных добавок. Применение этой разновидности портландцементов позволяет снизить водоцементное соотношение, повысить прочность и морозостойкость получаемых растворов и бетонов после твердения.

- Гидрофобный. При производстве гидрофобного портландцемента в состав клинкера добавляют гидрофобные ПАВ, которые образуют на зернах цемента водоотталкивающие пленки. Обычно в качества ПАВ востребованы продукты нефтепереработки. При хранении даже во влажных условиях такой цемент не портится, не слеживается и не комкуется. Строительные смеси и растворы на базе гидрофобного цемента отличаются хорошей пластичностью, а после твердения – водонепроницаемостью и морозостойкостью.

- Сульфатостойкий. Цемент изготавливают из клинкера, который имеет в составе пониженное содержание трехкальциевых силиката и алюмината. Такой портландцемент повышает стойкость бетона к коррозии при эксплуатации строительной конструкции в контакте с сульфатсодержащими средами.

- Белый. Цемент получают с использованием белых коалиновых глин, мела, чистых известняков. На основе белого ПЦ изготавливают цветные цементы путем добавления красящих пигментов.

- Шлакопортландцемент. Изготавливают совместным помолом портландцементного клинкера, гипса и доменного гранулированного шлака.

- Пуццолановый. Получают смешиванием портландцементного клинкера, активной миндобавки, гипса. Активные минеральные добавки, входящие в состав этого цемента, – вулканические туфы, пемзы, пеплы, трепел, золы тепловых электростанций. Это вяжущее активно используется при строительстве гидротехнических сооружений, подземных объектов.

Классы и марки прочности портландцементов

В соответствии с ГОСТом 31108-2016 основная характеристика портландцемента – прочность – определяется классом. Ранее это свойство характеризовала марка. Наиболее популярные портландцементы:

- В 32,5 (М400). Вид цемента, востребованный практически во всех областях частного и массового строительства, для изготовления ЖБИ, устройства дорожек, площадок, отмосток.

- В42,5 (М500). Портландцемент, имеющий прекрасные прочностные характеристики, применяется в ремонтно-строительных работах на объектах ответственного назначения, при восстановлении строительных конструкций после аварий, проведении дорожно-ремонтных работ.

- В52,5 (М600). Портландцемент, используемый при строительстве особо ответственных объектов.

В каких случаях портландцемент не применяется?

При выборе вида цемента учитывают условия, в которых будет эксплуатироваться объект. Портландцементы с активными добавками, пуццолановые цементы не применяют в регионах с низкими температурами. Все виды портландцементов не используются:

Портландцементы с активными добавками, пуццолановые цементы не применяют в регионах с низкими температурами. Все виды портландцементов не используются:

- в соленых водах;

- в руслах рек проточного типа;

- в водоемах, имеющих в составе большое количество различных минералов.

Сульфатостойкий цемент подходит для применения только в статичных водах невысокой агрессивности. Для плотин, дамб, конструкций, эксплуатируемых в проточных водах, используют специальные виды цемента.

свойства, разновидности, состав, виды, характеристики, применение

Цемент – один из основных материалов, применяемых во всех отраслях строительства. Используется в качестве гидравлического вяжущего в растворах и смесях, необходимых для строительства монолитных сооружений и сборных конструкций, проведения ремонтных работ и отделочных мероприятий. Портландцемент – наиболее популярный тип цемента, получаемый путем тонкого помола клинкера с добавкой двуводного гипса в количестве 1,5…3,5%, необходимого для изменения сроков схватывания вяжущего.

Особенности производства

Изготовление портландцемента происходит в три стадии:

- Приготовление сырьевой смеси. Минералогический состав сырьевой смеси для изготовления портландцемента – карбонатные горные породы (мел, известняк, глинозем, кремнезем) и мергелий, содержащие оксиды кальция, кремния, железа, алюминия, магния. Сырье измельчают и смешивают в оптимальных пропорциях.

- Производство клинкера. Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

- Приготовление портландцемента для поставки потребителям. Клинкер измельчают и смешивают с гипсом. При необходимости в материал добавляют другие компоненты, позволяющие получить определенные свойства готового продукта.

В зависимости от состава сырьевой смеси, меняется истинная плотность портландцемента. Максимальный показатель у бездобавочного цемента – 3100 кг/м3, у шлакопортландцемента и пуццоланового вяжущего она ниже и составляет – 2700-2900 кг/м3.

Основные реакции при затворении цемента водой

После смешивания портландцемента и составов на его основе происходят следующие химические реакции:

- Первоначальное упрочнение материала. Осуществляется, благодаря взаимодействию с водой гипса и трехкальциевого алюмината. В результате такой реакции формируется кристаллическая структура эттрингита, моносульфата и алюмината кальция гидрата.

- Вторая реакция – медленная. Она протекает между водой и трехкальциевым силикатом. При этом образуется силикат кальция, имеющий аморфную структуру. Иначе он называется CSH-гель. В ходе этого этапа продолжается твердение смеси или раствора на основе портландцемента и развитие внутренних сил натяжения. Образующиеся цементные структуры обволакивают и прочно связывают между собой отдельные зерна мелкого и крупного заполнителей.

- В результате третьей стадии в структуре появляется силикагель SiO2.

Разновидности портландцемента и области их применения

В соответствии с ГОСТом 31108-2016 портландцемент по составу, а следовательно, по физическим и техническим характеристикам разделяют на 5 основных видов.

Бездобавочный

Обозначение – ЦЕМ I. В составе присутствуют только клинкер и гипс. Допустимое содержание минеральных добавок – до 5%. Основная особенность бездобавочного портландцемента – свойство быстро схватываться и набирать прочностные характеристики. Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

С активными минеральными добавками

Маркировка – ЦЕМ II. Портландцементный клинкер и активные минеральные добавки могут перемалываться совместно или по отдельности. Количество добавок – 6-35%. Чем выше их содержание в портландцементе, тем медленнее бетон или цементно-песчаный раствор набирают марочную прочность. В качестве таких добавок используют горные породы – диатомит, опоку, трепел, пемзу, вулканический пепел и другие.

Количество добавок – 6-35%. Чем выше их содержание в портландцементе, тем медленнее бетон или цементно-песчаный раствор набирают марочную прочность. В качестве таких добавок используют горные породы – диатомит, опоку, трепел, пемзу, вулканический пепел и другие.

Введение этих компонентов в состав портландцемента позволяет снизить себестоимость, но при этом немного ухудшаются прочность и другие технические свойства конечного продукта. Есть еще один положительный момент использования активных минеральных добавок, основу которых составляет аморфный кремнезем. Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Шлакопортландцемент

Обозначение – ЦЕМ III. Вяжущее, содержащее гранулированный шлак в количестве 6-35%, относится к нормально твердеющим. Его получают совместным помолом клинкера, шлака и гипса. В шлаках, как и в активных минеральных добавках, содержится амфорный кремнезем. Шлакопортландцемент стоит дешевле обычного цемента примерно на 15%. Он медленнее набирает прочность, но через 2-3 месяца по этому показателю опережает портландцемент такой же марки. Минус шлакосодержащего вяжущего – низкая морозостойкость. Поэтому оно используется при строительстве массивных наземных, подземных и подводных конструкций, которые не подвергаются частым циклам замораживания-оттаивания.

Его получают совместным помолом клинкера, шлака и гипса. В шлаках, как и в активных минеральных добавках, содержится амфорный кремнезем. Шлакопортландцемент стоит дешевле обычного цемента примерно на 15%. Он медленнее набирает прочность, но через 2-3 месяца по этому показателю опережает портландцемент такой же марки. Минус шлакосодержащего вяжущего – низкая морозостойкость. Поэтому оно используется при строительстве массивных наземных, подземных и подводных конструкций, которые не подвергаются частым циклам замораживания-оттаивания.

Пуццолановый

Обозначается как ЦЕМ IV. Его получают совместным помолом клинкера, минеральной добавки и гипса. Возможно перемалывать их отдельно, а затем тщательно смешивать. Ограничение по содержанию трехкальциевого алюмината – не более 8%. Для него характерно медленное твердение в первые сроки схватывания. Во влажных условиях бетон из пуццоланового цемента догоняет бетон из обычного портландцемента через 3-6 месяцев.

Благодаря медленному твердению, пуццолановые цементы выделяют меньшее количество тепла, поэтому они применяются при строительстве массивных конструкций, для которых важным моментом является отсутствие термических деформаций. ППЦ хорошо набирают прочность при повышенных температурах, поэтому они используются при изготовлении изделий, которые подвергаются тепловой и влажностной обработке в автоклавах. Бетоны на ППЦ имеют высокую водонепроницаемость и сульфатостойкость, но низкую морозостойкость. Поэтому они используются при строительстве подводных и подземных объектов или подводной и подземной частей наземных объектов, которые находятся в контакте с мягкими и сульфатсодержащими водами. Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

Таблица пропорций компонентов портландцементов различных типов

| Тип | Наименование | Вещественный состав, % по массе | |||||||||

| Основные компоненты | Вспом. комп. комп. |

||||||||||

| Портланд- цемент клинкер | Гранулир. шлаки | Микро- кремнез. | Пуццо лана | Глиеж | Зола-уноса | Обож. сланец | Извест- няк | ||||

| Кл. | Ш | Мк | П | Г | З | С | И | ||||

| ЦЕМ I |

Портланд- цемент |

ЦЕМ I | 95-100 | — | — | — | — | — | — | — | 0-5 |

| ЦЕМ II |

Портланд- цемент с мин. добав. |

||||||||||

| Шлак | ЦЕМ II/А-Ш | 80-94 | 6-20 | — | — | — | — | — | — | 0-5 | |

| ЦЕМ II/В-Ш | 65-79 | 21-35 | — | — | — | — | — | — | 0-5 | ||

|

Микро- кремнезем |

ЦЕМ II/Мк | 90-94 | — | 6-10 | — | — | — | — | — | 0-5 | |

|

Пуццо- лана |

ЦЕМ II/А-П | 80-94 | — | — | 6-20 | — | — | — | — | 0-5 | |

| ЦЕМ II/В-П | 65-79 | — | — | 21-35 | — | — | — | — | 0-5 | ||

| Глиеж | ЦЕМ II/А-Г | 80-94 | — | — | — | 6-20 | — | — | — | 0-5 | |

| ЦЕМ II/В-Г | 65-79 | — | — | — | 21-35 | — | — | — | 0-5 | ||

| Зола-уноса | ЦЕМ II/А-З | 80-94 | — | — | — | — | 6-20 | — | — | 0-5 | |

| ЦЕМ II/В-З | 65-79 | — | — | — | — | 21-35 | — | — | 0-5 | ||

|

Обож. сланец |

ЦЕМ II/А-Сп | 80-94 | — | — | — | — | — | 6-20 | — | 0-5 | |

| ЦЕМ II/В-Сп | 65-79 | — | — | — | — | — | 21-5 | — | 0-5 | ||

|

Извест- няк |

ЦЕМ II/А-И | 80-94 | — | — | — | — | — | — | 6-20 | 0-5 | |

| ЦЕМ II/В-И | 65-79 | — | — | — | — | — | — | 21-35 | 0-5 | ||

| ЦЕМ III |

Шлако- портланд- цемент |

ЦЕМ III/А | 35-64 | 36-65 | — | — | — | — | — | — | 0-5 |

| ЦЕМ III/В | 20-34 | 66-80 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ III/С | 5-19 | 81-95 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ IV |

Пуццо- лановый цемент |

ЦЕМ IV/А | 65-89 | — | 11-35 | — | — | 0-5 | |||

| ЦЕМ IV/В | 45-64 | — | 36-55 | — | — | 0-5 | |||||

| ЦЕМ V |

Компози- ционный цемент |

ЦЕМ V/А | 40-64 | 18-30 | — | 18-30 | — | — | 0-5 | ||

| ЦЕМ V/В | 20-38 | 31-49 | — | 31-49 | — | — | 0-5 | ||||

Соответствие классов прочности и марок портландцемента по ГОСТам 31108-2016 и 10178-85

Маркировку и свойства цемента в настоящее время регламентируют два действующих ГОСТа, что приводит к некоторой путанице:

- ГОСТ 31108-2016 – совсем новый, и он приведен в соответствие с европейскими стандартами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами. - ГОСТ 10178-85. В соответствии с этим стандартом значение прочности обозначается маркой.

Таблица соответствия марок и классов прочности портландцемента

| Класс прочности по ГОСТу 31108-2016 | Марка прочности по ГОСТу 10178-85 | Выдерживаемое давление | |

| МПа | кгс/м3 | ||

| В 22,5 | М300 | 22,5 | 300 |

| В 32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В 52,5 | М600 | 52,5 | 600 |

Применение общестроительного портландцемента

Цемент представляет собой порошковый материал, получаемый в процессе измельчения клинкера. Клинкер получают из известняковых горных пород, путём измельчения до мелкодисперсионной фракции и последующего обжига при температуре 1700 °С. В процессе производства в цемент добавляют минеральные компоненты, а также определённый процента гипса для увеличения срока твердения материала после его смешивания с водой.

Клинкер получают из известняковых горных пород, путём измельчения до мелкодисперсионной фракции и последующего обжига при температуре 1700 °С. В процессе производства в цемент добавляют минеральные компоненты, а также определённый процента гипса для увеличения срока твердения материала после его смешивания с водой.

Причины востребованности материала

Цементный камень образуется во время химической реакции цемента и воды. Процесс называется гидратацией, он приводит к постепенной кристаллизации материала, начинается так называемое схватывание раствора. Образованный в результате этой реакции камень обладает очень хорошими физико-механическими свойствами. Он характеризуется высокой водонепроницаемостью, устойчивостью к коррозии, сульфатостойкостью, морозостойкостью, а также отличной гидрофобной способностью.

Но, главное свойство цемента, которое стало причиной такой обширной востребованности данного материала — это его способность превращаться в твёрдый камень из жидкого состояния. После соединения с водой, получается очень подвижный раствор. Такую жидкую смесь можно залить практически в любую форму и, по окончании процесса твердения цемента, готовое изделие или конструкция будут иметь чётко заданные габариты.

После соединения с водой, получается очень подвижный раствор. Такую жидкую смесь можно залить практически в любую форму и, по окончании процесса твердения цемента, готовое изделие или конструкция будут иметь чётко заданные габариты.

Области применения

Благодаря набору уникальных характеристик, сегодня можно видеть наиболее широкое применение цемента в строительстве. Такие области, как жилищное и дорожное строительство являются одними из основных потребителей цемента. Применение быстротвердеющего цемента при производство различных бетонных, железобетонных, асбестоцементных изделий и конструкций обусловлено большой скоростью его схватывания.

В большинстве случаев назначение цемента лежит в изготовлении из него бетонного раствора. При использовании определённых минеральных добавок, можно получить бетон с улучшенными физико-механическими характеристиками. Конструкции, которые эксплуатируются в агрессивных условиях, требуют материала с особыми свойствами. К ним относятся гидротехнические сооружения в пресных водах, бетонные пирсы и причалы, плотины, мосты и другие конструкции или изделия.

В меньших объёмах применение портландцемента можно встретить при изготовлении различных скульптур, бассейнов, для тротуарной плитки или бетонных дорожек в частных домах. Существуют клубы по интересам, в которых умельцы делают из цемента всевозможные декоративные изделия для украшения пространства вокруг частного дома. Различные предметы интерьера и даже столешницы или раковины для умывальников можно сделать на основе цементного камня.

Применение цемента в строительстве. Виды, особенности применения

На сегодняшний день в России наблюдается активный рост строительства. Бетон и цемент необходим на каждой стройке. С наступлением эпохи монолитного строительства важность и актуальность этих строительные материалов все больше и больше возрастает.

Для строительства тех или иных сооружений может применяться цемент разных видов.

Портландцемент — наиболее распространенный вид цемента. Он изготавливается из портландцементного клинкера мелкой фракции, специальных добавок или гипса, которые регулируют скорость схватывания. Это важно для производства на непрерывном конвейере и при поставках бетонов и готовых влажных смесей. В наши дни производят шлакопортланд, минеральный и бездобавочный портландцемент.

Это важно для производства на непрерывном конвейере и при поставках бетонов и готовых влажных смесей. В наши дни производят шлакопортланд, минеральный и бездобавочный портландцемент.

Для фундаментов и прочих конструкций, где основной характеристикой применяемого бетона является водонепроницаемость, следует использовать гидрофобный цемент. Он производится путем дисперсионного измельчения гипса, портланд-клинкера и особых добавок. В процессе схватывания на поверхности бетона образовывается гидрофобная пленка, которая снижает его гигроскопичность.

Для строительства подземных и подводных конструкций необходимо закупать бетон, который изготовлен из шлакового цемента. Эта смесь состоит из строительного гипса, извести, портландцемента и антигрида.

Цемент, который быстро затвердевает, используют при изготовлении различных конструкций из железобетона. Бетон, получаемый из такого цемента, является быстро затвердеваемым, процесс затвердевания происходит в течение 3-х суток. В случае с обычным бетоном это занимает от 1-ой недели до 3-х месяцев.

В случае с обычным бетоном это занимает от 1-ой недели до 3-х месяцев.

Для заделки швов и гидроизоляции раструбных соединений подходит применение ВРЦ. Ему характерно создание гидроизоляционного покрытия и быстрое схватывание. Также водонепроницаемый расширяющий цемент используется в работах по заделке трещин и стыков в сооружениях из железобетона.

Бетон с добавкой глиноземистого вяжущего вещества обладает особой стойкостью к агрессивным средам в виде открытого огня и сульфатных средств.

Виды цемента и их основное применение в строительстве

Уникальный строительный материал – цемент, в зависимости от назначения и состава, имеет ряд видов и марок. Самым популярным и востребованным видом цемента является портландцемент, который в свою очередь делится на виды цемента и подвиды.

Популярные виды цемента: полный перечень

Портландцемент – это собирательное название целого «списка» цементов, обладающих индивидуальными особенностями, свойствами и сферой применения о которых пойдет речь в этой статье.

- Портландцемент без добавок. Представляет собой мелкодисперсный порошок зеленоватого цвета – продукт помола клинкера, в котором отсутствуют минеральные добавки. Марки цемента и их применение – в зависимости от предела прочности на сжатие выпускаются следующие марки: 400, 500, 550 и 600. Область применения: возведение зданий и сооружений общего назначения, работающие в условиях отсутствиях агрессивного воздействия соленой и пресной воды. Марка 400 широко используется в частном строительстве для всех видов работ – приготовление бетона, кладочного и штукатурного раствора, заливка стяжки пола и садовых дорожек и т.п.;

- Портландцемент с минеральными присадками. В частности в состав вводятся: доменный шлак, трепел, опока и другие активные минеральные вещества, улучшающие эксплуатационные свойства раствора и конечного изделия (водонепроницаемость, стойкость к коррозии, снижение вредного тепловыделения и пр.). Выпускаются следующие марки: 400, 500, 550 и 600. Область применения – аналогична портландцементу без добавок за исключением строительства особо морозостойких конструкций;

- Быстротвердеющий портландцемент.

Представляет собой продукт тонкого помола алито-алюминатного клинкера с регулируемым минералогическим составом. Отличается быстрым набором прочности в первые 72 часа после затворения относительно обычного портландцемента. Это актуально для возведения сооружений и изготовления ЖБИ, в которых по тем или иным условиям требуется получить высокую прочность на начальном этапе строительства. Выпускаются следующие марки: 400 и 500. Сфера применения: возведение большого количества сборных конструкций в условиях низкой температуры воздуха, в связи с уменьшением расхода цемента и упрощения технологии производства широко практикуется для заводского изготовления ЖБИ. Запрещается использование быстротвердеющего «связующего» для заливки массивных ЖБИ и ЖБИ которые по условиям эксплуатации должны обладать сульфат стойкостью;

Представляет собой продукт тонкого помола алито-алюминатного клинкера с регулируемым минералогическим составом. Отличается быстрым набором прочности в первые 72 часа после затворения относительно обычного портландцемента. Это актуально для возведения сооружений и изготовления ЖБИ, в которых по тем или иным условиям требуется получить высокую прочность на начальном этапе строительства. Выпускаются следующие марки: 400 и 500. Сфера применения: возведение большого количества сборных конструкций в условиях низкой температуры воздуха, в связи с уменьшением расхода цемента и упрощения технологии производства широко практикуется для заводского изготовления ЖБИ. Запрещается использование быстротвердеющего «связующего» для заливки массивных ЖБИ и ЖБИ которые по условиям эксплуатации должны обладать сульфат стойкостью; - Особо быстротвердеющий портландцемент. Изготавливается из особо тонко помолотого алит-алюминатного клинкера и гипса, что обеспечивает очень быстрый набор прочности в первые 3-е суток после затворения.

Выпускаемые марки: 600 и 700. Область применения: строительство монолитных сооружений. При приготовлении бетонов и растворов не допускается использование минеральных добавок;

Выпускаемые марки: 600 и 700. Область применения: строительство монолитных сооружений. При приготовлении бетонов и растворов не допускается использование минеральных добавок; - Шлакопортландцемент. В соответствии с названием, представляет собой портландцемент с добавкой доменного шлака. Характеризуется низким тепловыделением и усадкой, медленным схватыванием и медленным набором прочности относительно обычного портландцемента. В продаже имеются следующие марки: 300, 400 и 500. Используется в строительстве надземных, подземных и подводных сооружений работающих, в том числе в условиях воздействия соленой и пресной воды;

- Сульфатостойкий цемент. Выпускается в следующих вариантах: сульфатостойкий портландцемент марки 400, сульфатостойкий портландцемент с минеральными присадками марки 300 и 400, сульфатостойкий шлакопортландцемент марки 300 и 400, пуццолановый портландцемент марки 300 и 400. Область применения: строительство массивных морозостойких сооружений работающих в условиях особо агрессивных сред;

- Гидрофобный портландцемент.

Представляет собой портландцемент в состав, которого вводятся специальные гидрофобные присадки, существенно уменьшающие водопоглощение и существенно увеличивающие морозостойкость. Выпускаются следующие марки: 300, 400, 500, 600 и 700. В соответствии с названием и свойствами используется при возведении сооружений гидротехнического направления, строительства дорожного покрытия и укладки взлетных полос аэродромов;

Представляет собой портландцемент в состав, которого вводятся специальные гидрофобные присадки, существенно уменьшающие водопоглощение и существенно увеличивающие морозостойкость. Выпускаются следующие марки: 300, 400, 500, 600 и 700. В соответствии с названием и свойствами используется при возведении сооружений гидротехнического направления, строительства дорожного покрытия и укладки взлетных полос аэродромов; - Портландцементы, произведенные из клинкера нормированного состава. Характеризуются очень точной формулой минералогического состава. Сфера применения – строительство и изготовление особо ответственных сооружений: мостовых переходов, автомобильных эстакад, опор ЛЭП и взлетных полос;

- Декоративные портландцементы. Изготавливаются на основе белого клинкера с добавкой гипса, белого диатомита и колеров для цемента (сурика, ультрамарина, марганца, охры и пр.). Выпускаются следующие марки: 300, 400, 500. Используются для изготовления скульптур, тротуарной плитки, декоративных элементов зданий и отделочных работ.

Мы разобрались какие есть основные виды цемента. Также у всех цементов есть своя система маркировки, о которых мы уже говорили в прошлых статьях.

Виды цемента и их применение в строительстве

Цемент является одним из важнейших строительных материалов, без которого просто невозможно представать современное строительство. Как компонент, используемый для приготовления различных растворов и смесей, он так или иначе входит в состав любого сооружения из всех, что были построены в течение последних двухсот лет.

Состав цемента

В исходном виде цемент представляет собой сухое порошкообразное вещество (неорганического) искусственного происхождения, получаемое путем измельчения и смешивания следующих компонентов: цементного клинкера, гипса, всевозможных наполнителей и активных добавок.

Цементный клинкер, являющийся основой любой цементной смеси, представляет собой продукт, получаемый в результате термической обработки (обжига) предварительно измельченных горных известковых пород, глины и других минеральных компонентов, от пропорционального соотношения которых зависят свойства и область применения приготавливаемого цемента.

Применение цемента в строительстве основано на химической реакции его гидратации, суть которой заключается в том, что при взаимодействии цемента с водой образуется жидкая тестообразная смесь, которая под воздействием определенных физико-химических процессов постепенно переходит в твердое состояние, приобретая прочную камневидную структуру.

Область применения цементов: приготовление товарных бетонов; любых бетонных и железобетонных изделий заводского изготовления; асбестоцементных материалов и изделий; кладочных, штукатурных, ремонтных и других строительных растворов и смесей.

Виды цемента и область их применения

На сегодняшний день известно порядка 40 видов и различных модификаций цемента, выпускаемых для нужд строительства и ремонта. Каждый из них имеет свое определенное назначение.

Рассмотрим некоторые разновидности цемента поподробней.

Портландцемент (ПЦ)

Один из самых распространенных и востребованных сегодня видов цемента, используемый при производстве сборных железобетонных изделий и при приготовлении высокомарочных товарных бетонов, из которых впоследствии возводятся несущие конструкции зданий и сооружений. Согласно данным статистики на его долю портландцемента приходится более 60% от общероссийского объема производимых за год цементов. Кроме того, чистый портландцементный клинкер (в составе которого помимо гипса отсутствуют какие-либо минеральные добавки) является базовой основой для изготовления большинства остальных разновидностей цемента.

Согласно данным статистики на его долю портландцемента приходится более 60% от общероссийского объема производимых за год цементов. Кроме того, чистый портландцементный клинкер (в составе которого помимо гипса отсутствуют какие-либо минеральные добавки) является базовой основой для изготовления большинства остальных разновидностей цемента.

Рис.1. Обыкновенный портландцемент

Белый портландцемент (БПЦ)

Как видно из Рис.1, обычный портландцемент (без минеральных добавок) в готовом для применения состоянии имеет характерный серый цвет, что обусловлено достаточно высоким содержанием в его составе оксидов марганца и железа. Если же в составе клинкера указанные окислы содержатся в незначительном количестве и при его изготовлении использовалась белая глина, то сухая портландцементная смесь приобретает светло-белый оттенок (см. Рис.2). Характерной особенностью технологии производства белого портландцемента является то, что обжиг исходного сырья осуществляется на беззольном топливе. Белый цемент часто используется для внутренних декоративно-отделочных работ. Выпускаемые марки БПЦ: М300, М400, М500.

Белый цемент часто используется для внутренних декоративно-отделочных работ. Выпускаемые марки БПЦ: М300, М400, М500.

Рис.2. Белый портландцемент

Цветной портландцемент

Производится на базе белого цементного клинкера с добавлением небольшого количества гипса и цвето-формирующего наполнителя (пигмента). Цветной портландцемент используется как правило в декоративных целях – для получения цветных бетонных поверхностей, выполнения сложных архитектурных элементов и деталей, изготовления различных облицовочных изделий.

Рис.3. Цветной портландцемент

Шлакопортландцемент (ШПЦ)

Шлакопортландцемент относится к группе гидравлических вяжущих. Он производится путем измельчения и помола портландцементного клинкера, строительного гипса, а также гранулированного и не гранулированного доменного шлака. Шлакопортландцементы являются исходным сырьем для производства штучных стеновых материалов (стеновых блоков), различных сухих строительных смесей, ремонтных и штукатурных составов.

Рис.4. Шлакопортландцемент

Расширяющийся (безусадочный) цемент

Расширяющийся цемент также относится к группе гидравлических вяжущих, но имеет одно существенное отличие от общей массы своих «собратьев», набор прочности которых сопровождается усадкой и уменьшением общего объема цементного камня. Отличие это состоит в том, что при гидратации расширяющихся цементов, процесс набора прочности цементного камня сопровождается увеличением его объема, особенно на начальном этапе после схватывания смеси. Представители данной группы цементов нашли наибольшее применение в составе различных ремонтных и инъекционных составов, используемых при усилении и капитальном ремонте поврежденных каменных и железобетонных конструкций.

Что такое портландцемент и как он используется в строительстве?

Размещено Если говорить об этом, варианты и разновидности цемента для строительных площадок и инфраструктуры не безграничны. Цемент существует со времен Римской империи, и он буквально изменил способ строительства городов. Цемент — один из наиболее распространенных компонентов на каждой строительной площадке, поэтому важно понимать различия и варианты, которые у вас есть, при принятии решения, которое лучше всего подходит для вашего конкретного проекта.Мы обсудили различия в гидравлическом и негидравлическом цементе, но здесь мы хотим углубиться в особенности портландцемента, в частности.

Цемент существует со времен Римской империи, и он буквально изменил способ строительства городов. Цемент — один из наиболее распространенных компонентов на каждой строительной площадке, поэтому важно понимать различия и варианты, которые у вас есть, при принятии решения, которое лучше всего подходит для вашего конкретного проекта.Мы обсудили различия в гидравлическом и негидравлическом цементе, но здесь мы хотим углубиться в особенности портландцемента, в частности.

получил свое название из-за его сходства с портлендским камнем, камнем, добываемым на острове Дорсет в Портленде, Англия. Он был запатентован в 1824 году Джозефом Аспдином, когда он разрабатывал свое изобретение для цемента, и название прижилось.

Что такое портландцемент?

Портландцемент — самый распространенный вид цемента, используемый во всем мире.Он используется в качестве основного компонента в строительных растворах, бетонах и других связующих материалах и восходит к началу 19 века. Основными ингредиентами портландцемента являются известняк и глина, которые чаще всего используются в качестве компонента для смешивания бетонных изделий. В зданиях, мостах, тротуарах и т. Д. Используется гидравлический цемент и, скорее всего, он содержится в качестве ингредиента. Сам по себе портландцемент является едким материалом и может вызвать химические ожоги при контакте с кожей, поэтому с ним следует обращаться осторожно.

Основными ингредиентами портландцемента являются известняк и глина, которые чаще всего используются в качестве компонента для смешивания бетонных изделий. В зданиях, мостах, тротуарах и т. Д. Используется гидравлический цемент и, скорее всего, он содержится в качестве ингредиента. Сам по себе портландцемент является едким материалом и может вызвать химические ожоги при контакте с кожей, поэтому с ним следует обращаться осторожно.

Портландцемент требует производства ингредиентов при очень высоких температурах, чтобы получить смесь, которая в сочетании с водой вызовет правильную химическую реакцию, затвердеет и затвердеет для получения максимальной прочности и целостности.

С развитием науки и техники портландцемент в качестве основного ингредиента в гидравлических цементах способствовал стабильности инфраструктуры и развитию строительства во всем мире. Его дальнейшее развитие особенно способствовало таким сооружениям, как маяки, где постоянное воздействие ненастной погоды и океанских вод было проблемой для строительных растворов и каменной кладки.

Каковы его применения?

Поскольку гидравлический цемент является наиболее распространенным типом цемента, используемым на строительных площадках и для ремонта, портландцемент является важной добавкой во многих областях применения. Его можно использовать как смеситель для нескольких компонентов или использовать отдельно для получения гладких и плотных поверхностей. Фактически, он обычно используется для гладких бетонных поверхностей на внутренних складах или для гладких полированных тротуаров или пешеходных дорожек. Его также можно смешивать с различными составами в качестве связующего в растворах для кирпичной кладки.

ASTM International классифицировал 5 типов портландцемента, относящихся к типам I-V. В зависимости от требований вашего конкретного места работы вы можете выбрать разные типы; от Типа I, пригодного для общего строительства, до Типа V, разработанного для конструкций, подверженных воздействию высоких уровней сульфатов. Важно убедиться, что тип, который вы используете, подходит, поэтому убедитесь, что вы хорошо разбираетесь в проекте и его последствиях, прежде чем совершать его.

| ПОРТЛАНДСКИЙ ЦЕМЕНТ Если конструкция имеет характерный материал, то это бетон — знакомый подобный камню материал.

вещество, которое составляет часть почти всего, что мы строим.И ключ к

бетон — портландцемент — мелкий серый порошок, который связывает песок и гравий в

каменная масса бетона. Источник: Фотография Рэнди Шетцла, профессора географии, штат Мичиган.

Государственный университет Этот материал имеет был составлен только для образовательных целей и не может быть воспроизведен без разрешение. Один экземпляр можно распечатать для личного пользования. Пожалуйста свяжитесь Рэндалл Шетцл ([email protected]) для получения дополнительной информации или разрешений. |

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементного завода проверяют каждый этап производства портландцемента частыми химическими и физическими испытаниями.Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой. Первый шаг — это добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты до температуры около 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания. Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания. Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхний конец. На нижнем конце — ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативного топлива или газа при принудительной тяге.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно понижается до рабочей температуры в различных типах охладителей.Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен. Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен. Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс.Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Портландцемент — обзор

2 Состав

Портландцемент состоит из четырех основных клинкерных смесей: C 3 S, C 2 S, C 3 A и C 4 AF вместе с добавленным гипсом при шлифовании. Относительные доли этих соединений могут быть изменены для оптимизации определенных свойств цемента (более подробно обсуждается ниже).В таблице 2 показаны типичные составы соединений, которые рассчитаны с учетом (ошибочно) идеальной стехиометрии и химического равновесия в печи (расчет Bogue).

Таблица 2. Средний компаундный состав портландцемента (мас.%).

| Тип ASTM | Описание | C 3 S | C 2 S | C 3 A | C 4 AF | CS̄ 2 |

|---|---|---|---|---|---|---|

| I | общего назначения | 55 | 17 | 10 | 7 | 6 |

| II | Умеренная сульфатостойкость | 55 | 20 | 6 | 10 | 5 |

| III | Высокая ранняя прочность * | 55 | 17 | 9 | 8 | 7 |

| IV | Низкая теплота гидратации | 35 | 40 | 4 | 12 | 4 |

| V | Сульфатостойкий | 55 | 20 | 4 | 12 | 4 |

Примечание: * Этот цемент обычно измельчается более мелко: ∼550 м 2 кг −1 по сравнению с 380 м 2 кг −1

Все соединения клинкера образуют твердые растворы с небольшими количествами каждого элемента, находящегося в клинкере. В дополнение к четырем основным оксидам, MgO, K 2 O и Na 2 O являются повсеместными примесями в большинстве сырьевых материалов. Примесь C 3 S называется алит : он быстрее реагирует с водой, чем чистый C 2 S. C 2 S существует в виде четырех основных полиморфов: γ, β, α ‘и α. При температурах окружающей среды негидравлический γ-полиморф является термодинамически стабильным, но в цементе примеси стабилизируют гидравлический β-полиморф. Примесь C 3 A содержит значительные количества (∼10 мол.%) железа, что может сделать его менее химически активным, чем чистое соединение. Высокий уровень замещения натрия изменяет его кристаллическую структуру с орторомбической на кубическую с соответствующим снижением реакционной способности.

В дополнение к четырем основным оксидам, MgO, K 2 O и Na 2 O являются повсеместными примесями в большинстве сырьевых материалов. Примесь C 3 S называется алит : он быстрее реагирует с водой, чем чистый C 2 S. C 2 S существует в виде четырех основных полиморфов: γ, β, α ‘и α. При температурах окружающей среды негидравлический γ-полиморф является термодинамически стабильным, но в цементе примеси стабилизируют гидравлический β-полиморф. Примесь C 3 A содержит значительные количества (∼10 мол.%) железа, что может сделать его менее химически активным, чем чистое соединение. Высокий уровень замещения натрия изменяет его кристаллическую структуру с орторомбической на кубическую с соответствующим снижением реакционной способности.

C 4 AF не имеет точной стехиометрии; непрерывный твердый раствор между A и F позволяет его составу варьироваться примерно от C 6 A 2 F до C 6 AF 2 . По этой причине C 4 AF обычно называют ферритной фазой.Хотя во многих цементах состав ферритной фазы близок к C 4 AF, в тех, которые имеют очень низкое содержание C 3 A, состав ближе к C 6 AF 2 . По мере увеличения содержания железа реакционная способность ферритной фазы снижается. Цвет цемента придает ферритная фаза: когда в ферритной фазе присутствует MgO, он становится черным, а цемент — серым.

По этой причине C 4 AF обычно называют ферритной фазой.Хотя во многих цементах состав ферритной фазы близок к C 4 AF, в тех, которые имеют очень низкое содержание C 3 A, состав ближе к C 6 AF 2 . По мере увеличения содержания железа реакционная способность ферритной фазы снижается. Цвет цемента придает ферритная фаза: когда в ферритной фазе присутствует MgO, он становится черным, а цемент — серым.

Если содержание MgO низкое или ферритная фаза содержит значительное количество двухвалентного железа (из-за восстановительной атмосферы в печи), цемент имеет более коричневый цвет.Кроме того, кристаллический MgO (периклаз) присутствует в большинстве клинкеров, обычно в диапазоне 2–4 мас.%. Существуют ограничения на количество MgO, поскольку его медленная гидратация может вызвать разрушительное расширение затвердевшей пасты. В клинкерах, которые производятся с использованием угля с высоким содержанием серы в качестве топлива, иногда встречаются сульфаты щелочных металлов, такие как KS? Или C 2 KS? 3 ; эти соединения могут повлиять на поведение при схватывании и могут снизить 28-дневную прочность.

Цементы можно классифицировать в соответствии с типами ASTM, приведенными в таблице 2.Эти классификации основаны в основном на характеристиках, а не на составе, хотя в целом цементы одного типа имеют в целом схожие составы. Более 90% всего портландцемента, производимого в США, относится к типу I. Если в раннем возрасте (1–3 дня) требуется более высокая прочность, можно использовать тип III. Это более мелкий помол, поэтому его полное увлажнение происходит быстрее. Цемент типа IV может использоваться для предотвращения термического растрескивания в массивном бетоне за счет снижения теплоты гидратации и, следовательно, внутренней температуры массы, но больше не производится в США.В присутствии высоких концентраций сульфатов в грунтовых водах или почвах продукты гидратации C 3 A могут подвергаться дальнейшим реакциям, которые приводят к разрушительному расширению. Устойчивость бетона к сульфатному воздействию можно повысить за счет снижения содержания C 3 A в цементе типа V. Цемент типа II имеет промежуточные свойства между типами I и V.

Цемент типа II имеет промежуточные свойства между типами I и V.

Помимо пяти типов портландцемента ASTM, доступны другие специальные цементы. Смешанные цементы, содержащие реактивные кремнистые материалы (пуццоланы) или гидравлические шлаки, смешанные с типом I, используются в большинстве стран в качестве альтернативы типам IV и V.При гидратации они образуют больше C – S – H и меньше гидроксида кальция. Расширяющиеся цементы — это модифицированные портландцементы, которые противодействуют эффектам усадки при высыхании, образуя большое количество эттрингита, вызывающего ограниченное расширение. Некоторые специальные цементы используют эттрингит для обеспечения высокой ранней прочности. Кладочные цементы и цементы для нефтяных скважин представляют собой портландцементы, модифицированные для оптимизации особых требований этих областей применения. Алюминаты кальция (высокоглиноземистые цементы) используются в основном для изготовления огнеупорных бетонов.Их нельзя использовать в конструкционных целях из-за возможной потери прочности во время эксплуатации. Цементы на основе оксихлорида магния (Sorel) можно использовать только для внутренних работ, поскольку они не устойчивы к влаге.

Цементы на основе оксихлорида магния (Sorel) можно использовать только для внутренних работ, поскольку они не устойчивы к влаге.

Портландцементный бетон

Бетонный блок и многое другое

продукты содержат переработанные материалы.

Введение

Все знакомы с портландцементным бетоном. Бетон используется в качестве строительного материала во всем, от тротуаров до мостов и небоскребов, а также для бетонных покрытий.Бетон изготавливается путем объединения крупных и мелких заполнителей, портландцемента и воды. Вода гидратирует цемент, образуя гель, который скрепляет все заполнители. Бетон может быть модифицирован различными способами, включая добавление вяжущих материалов, отличных от портландцемента, или путем использования добавок, которые представляют собой материалы, которые добавляют в смесь для улучшения свойств свежего или затвердевшего бетона. Материалы IRC успешно использовались в качестве заполнителя, заменителей цемента и добавок в бетоне, а сам бетон становится материалом IRC в конце срока службы проекта.

Материалы IRC в портландцементном бетоне

Доменный шлак (BFS) имеет множество различных применений в бетоне. BFS с воздушным охлаждением и гранулированный BFS использовались в качестве заполнителя в бетонных покрытиях и конструкциях. Расширенный BFS используется в качестве заполнителя для изготовления среднего и легкого бетона. Гранулированный BFS и гранулированный BFS также можно измельчить в порошок для получения шлакового цемента, который можно смешивать с портландцементом в качестве дополнительного материала и использовать для изготовления бетона.Стальной шлак также используется для изготовления шлакового цемента для бетона, но его использование в качестве заполнителя ограничено из-за возможности расширения шлака.

Бетон широко применяется в строительстве.

Продукты сгорания угля также давно используются в бетоне. Летучая зола класса C использовалась в качестве заменителя цемента в бетоне, а летучая зола класса F, хотя и не цементирующая, действует как пуццолан для повышения долговременной прочности и долговечности бетона. Летучая зола и зольный остаток также могут использоваться в качестве сырья для производства портландцемента.

Летучая зола и зольный остаток также могут использоваться в качестве сырья для производства портландцемента.

Литейный песок — это природный песок высокого качества, который успешно используется в качестве мелкозернистого заполнителя, в то время как литейный шлак, как и другие шлаки, может использоваться в качестве крупного заполнителя. Другим источником заполнителя является старый бетон на портландцементе, который можно использовать в качестве крупного или мелкого заполнителя после дробления и обработки.

Преимущества

Использование материалов IRC в портландцементном бетоне дает значительные экологические и эксплуатационные преимущества. Количество необходимых природных материалов и площадь используемого полигона уменьшаются, что приводит к экономии средств.Кроме того, легкие IRC-заполнители, такие как расширенный доменный шлак, обладают физическими свойствами, которые трудно получить с помощью природных заполнителей. Замена одной тонны угольной золы или шлакового цемента на одну тонну портландцемента предотвращает выбросы почти одной тонны диоксида углерода. При производстве шлакового цемента используется только 15% энергии, необходимой для производства портландцемента. Бетон, изготовленный с использованием шлакового цемента и летучей золы, как правило, прочнее, долговечнее и плотнее. Наконец, сам бетон может быть переработан, что ведет к более экологичному подходу к строительству.

При производстве шлакового цемента используется только 15% энергии, необходимой для производства портландцемента. Бетон, изготовленный с использованием шлакового цемента и летучей золы, как правило, прочнее, долговечнее и плотнее. Наконец, сам бетон может быть переработан, что ведет к более экологичному подходу к строительству.

Портлендский цемент: краткая история

История и развитие портландцемента Портландцемент, возможно, один из важнейших промышленных материалов человечества, был изобретен и запатентован Джозефом Аспдином из Лидса в 1824 году. Аспдин производил цемент путем нагревания порошкообразного известняка, смешанного с глиной, в печи и измельчения полученного клинкера до порошка. Он назвал продукт «Портлендский цемент» из-за его сходства при установке с портландским камнем, типом камня, добываемого на острове Портленд.Цемент Аспдина был улучшен в 1843 году его сыном Уильямом путем интенсивного нагрева и использования лучшего измельчающего оборудования для обработки твердого клинкера. По сей день портландцемент по-прежнему является наиболее часто используемым цементом во всем мире.

По сей день портландцемент по-прежнему является наиболее часто используемым цементом во всем мире.

Цемент обычно производится двумя способами:

Эти два процесса принципиально похожи, за исключением того факта, что в мокром процессе сырье измельчается водой перед подачей в печь.Несмотря на то, что между двумя процессами не было большой разницы в эффективности, мокрый процесс имел недостатки, связанные с выбросом CO2 и большим расходом топлива на испарение воды из суспензии. Из-за этого большинство производителей цемента предпочитают сухой способ влажному.

Есть пять этапов производства цемента с использованием сухого процесса, который обсуждается ниже.

- Дробление и измельчение: Сырье, такое как известняк и глина, полученное в карьере, измельчается в мелкий порошок.

- Дозировка сырья: Измельченное сырье смешивается в правильных пропорциях, образуя то, что называется «сырьем» или «питанием для печи».

- Нагревание «сырого корма» во вращающейся печи: «Необработанное сырье» подается конвейером в верхний конец вращающейся печи и нагревается примерно до 1400-1500 градусов Цельсия.

- Образование клинкера: Новый продукт, который получают во вращающейся печи, называется «клинкер». Раскаленный клинкер, выгружаемый из печи, охлаждается и отправляется на цементную мельницу.

- Измельчение клинкера с гипсом: Цементный клинкер обычно измельчают в шаровой мельнице до образования мелкого порошка. В этом процессе измельчения используется небольшое количество гипса (5%), чтобы контролировать схватывание бетона при смешивании с водой. Конечный продукт этого процесса называется «портландцемент».

Цемент, полученный таким образом, настолько мелкий, что почти полностью проходит через сито 0,075 мм. Затем цемент упаковывается и транспортируется для различных строительных проектов.

Варианты портландцемента Вышеупомянутый метод производит портландцемент «общего назначения», который используется в большинстве строительных целей. Другие модифицированные разновидности портландцемента также производятся для удовлетворения различных конкретных строительных целей / требований.

Другие модифицированные разновидности портландцемента также производятся для удовлетворения различных конкретных строительных целей / требований.

Сульфатостойкий портландцемент: Присутствие большого количества сульфатов в грунтовых водах вызывает такие повреждения, как растрескивание, образование накипи и расширение бетона.Использование сульфатостойкого портландцемента предотвращает попадание сульфата в бетон, тем самым увеличивая его долговечность.

Белый портландцемент: Этот тип цемента предназначен для использования в архитектурных целях, где требуется бетон белого цвета. От серого цемента он отличается прежде всего цветом. Белый цвет достигается за счет использования феррита, который придает цементу характерный серый цвет.

Быстротвердеющий портландцемент: Он похож на обычный портландцемент, за исключением того, что его частицы более мелко измельчены, что способствует быстрой реакции с водой.Используется, когда требуется быстрый рост прочности форм или конструкций.

Портландцемент с низкой теплотой гидратации: Этот тип цемента развивает прочность медленнее, чем другие типы цемента. Этот цемент используется в огромных бетонных конструкциях, таких как плотины. Они производятся по особым запросам для крупных проектов.

Портландцемент в стяжкеЦемент как ключевой компонент стяжки : портландцемент используется в качестве жизненно важного ингредиента для большинства типов стяжки пола.Стандартная смесь цементно-песчаной стяжки состоит из 1 части портландцемента, 4,5 частей заполнителя и воды. Цемент действует как связующий агент, который скрепляет заполнитель, играя ключевую роль в схватывании и укреплении стяжки.

Согласно нормативам BS8204, портландцемент (CEM-I) или композитная смесь портландцемента класса прочности 42,5 N рекомендуется для использования при стяжке.

В случаях, когда используются цементы с более низкой прочностью, смесь следует компенсировать дополнительным количеством цемента для достижения ожидаемых свойств и рабочих характеристик. Например, в случаях, когда используется цемент с прочностью 32,5 Н, необходимо добавить дополнительные 10% цемента для достижения ожидаемой прочности и характеристик.

Например, в случаях, когда используется цемент с прочностью 32,5 Н, необходимо добавить дополнительные 10% цемента для достижения ожидаемой прочности и характеристик.

Портландцемент, бесценный строительный материал, произвел революцию в строительной отрасли. Его превосходство над другими цементами объясняется его прочностью, хорошими гидравлическими свойствами и способностью нести большую часть заполнителя. Помимо этого, производство портландцемента может превратить побочные промышленные продукты в сырье.Различные воздействия на окружающую среду, такие как выбросы загрязняющих веществ в атмосферу, выбросы CO2 и потребление большого количества топлива при производстве портландцемента, строго контролируются с помощью импровизированной технологии, что объясняет ее успех.

Преимущества портланд-известнякового цемента | Журнал Concrete Construction

За последнее десятилетие бетонная промышленность сильно пострадала из-за большого углеродного следа цемента, и это правда, что при производстве цемента в окружающую среду выделяется значительное количество углекислого газа. Итак, если производители цемента придумали способ улучшить устойчивость бетона без отрицательного воздействия на конструктивность, производительность или долговечность, почему мы должны сопротивляться его использованию? Мы в строительной отрасли оправданно осторожны с новыми материалами, но доказательства есть, и нет никаких причин не применять портланд-известняковые цементы (PLC) с распростертыми объятиями.

Итак, если производители цемента придумали способ улучшить устойчивость бетона без отрицательного воздействия на конструктивность, производительность или долговечность, почему мы должны сопротивляться его использованию? Мы в строительной отрасли оправданно осторожны с новыми материалами, но доказательства есть, и нет никаких причин не применять портланд-известняковые цементы (PLC) с распростертыми объятиями.

Одним из самых решительных сторонников ПЛК за последние несколько лет был Тим Кост, старший инженер по технической поддержке Holcim (США).Недавно мы связались с Cost, чтобы узнать больше о PLC.

Так что же такое портланд-известняковый цемент?

PLC — это слегка модифицированная версия портландцемента, которая улучшает как воздействие на окружающую среду, так и, возможно, основные характеристики бетона. Теперь он описан в спецификациях ASTM и AASHTO и используется как традиционный портландцемент в смесях. Его можно изготовить на любом заводе по производству портландцемента. В то время как обычный портландцемент (OPC) может содержать до 5% известняка, PLC содержит от 5% до 15% известняка.

В то время как обычный портландцемент (OPC) может содержать до 5% известняка, PLC содержит от 5% до 15% известняка.

Как он сделан и чем он отличается?

Дозированная часть измельченного высушенного известняка подается в мельницу чистового помола вместе с клинкером и гипсом. Почти во всех случаях известняк, используемый в PLC, представляет собой тот же известняк, который используется в качестве сырья для производства цемента на этом заводе. Это имеет смысл не только потому, что поставки относительно безграничны и невысоки, но и потому, что на большинстве цементных заводов используется известняковое сырье, которое лучше подходит для измельчения, чем, скажем, доломитовый известняк или связанные с ним минералы, которые очень твердые и будут более дорогими. молоть.Известняк легче измельчается, чем клинкер, который тверже, и концентрируется в мельчайших частицах.

Общая крупность должна быть выше (для эквивалентной производительности), чтобы фракция клинкера была похожа на фракцию OPC. Это означает, что производительность снижается, и требуется дополнительная энергия измельчения. Это более чем компенсируется более низким содержанием клинкера и связанной с этим экономией топлива для печи. Гидратация усиливается как физическим, так и химическим взаимодействием, что позволяет повысить общую цементирующую эффективность.Наконец, выгоды в области устойчивого развития значительны за счет снижения связанных выбросов углерода и потребляемой энергии (меньше клинкера).

Это означает, что производительность снижается, и требуется дополнительная энергия измельчения. Это более чем компенсируется более низким содержанием клинкера и связанной с этим экономией топлива для печи. Гидратация усиливается как физическим, так и химическим взаимодействием, что позволяет повысить общую цементирующую эффективность.Наконец, выгоды в области устойчивого развития значительны за счет снижения связанных выбросов углерода и потребляемой энергии (меньше клинкера).

Как можно повысить эффективность гидратации?

Физические механизмы включают улучшенную упаковку частиц и плотность пасты из-за улучшенного общего гранулометрического состава цемента и феномена «центра зародышеобразования», когда мелкие частицы известняка взвешиваются в пасте между зернами клинкера и становятся промежуточными участками для гидрата силиката кальция (CSH) рост кристаллов, повышающий эффективность.

Химические механизмы включают то, что известняк вносит соединения кальция, которые переходят в раствор и становятся доступными для гидратационного взаимодействия, и что карбонат кальция реагирует с соединениями алюмината с образованием прочных кристаллов гидрата моно- и полукарбоалюмината.

Как PLC влияет на свойства бетона?

Эффекты свежего бетона все благоприятны (хотя и незначительны). Нет никакой разницы в водопотреблении или потерях из-за спада. Несмотря на то, что PLC мельче, чем OPC типа I или II, вся дополнительная крупность обусловлена мелкими частицами известняка, которые относительно инертны в свежем бетоне.

Как влияет на долговечность?

Holcim (США) и многие другие провели обширные испытания на долговечность, которые в целом дали положительные результаты. Характеристики PLC практически эквивалентны характеристикам не известняковых цементов тех же заводов с точки зрения усадки, проницаемости, устойчивости к замораживанию-оттаиванию и устойчивости к образованию солей, с даже небольшими улучшениями в некоторых случаях.

Как подрядчикам нравится работать с PLC?

Бетон, изготовленный с использованием PLC, имеет отличные свойства укладки и отделки.Некоторые подрядчики сообщают, что бетон PLC обрабатывает и перекачивает немного лучше, чем бетон OPC, что неудивительно, учитывая разницу в гранулометрическом составе цементных частиц. Характеристики усадки и теплоты гидратации аналогичны или даже немного улучшены.

Характеристики усадки и теплоты гидратации аналогичны или даже немного улучшены.

Как ПЛК работает с более высокими замещающими смесями с использованием SCM?

Время схватывания бетона PLC обычно такое же, как и для бетона, сделанного из OPC, или немного меньше. Но для смесей с дополнительными вяжущими материалами (SCM, такими как летучая зола или шлаковый цемент) замедляющие эффекты SCM снижаются.Недавнее исследование доктора Исаака Ховарда и аспиранта Джея Шеннона из Университета штата Миссисипи показало, что смеси ПЛК с высоким уровнем замены SCM (комбинации 1- и 2-SCM с заменой примерно до 50%) дают более сильные эффекты в любом возрасте и как правило, более благоприятные характеристики схватывания, чем у аналогичных смесей OPC.

Какие спецификации охватывают ПЛК?

В течение нескольких лет некоторые производители цемента в США поставляли ПЛК с содержанием известняка до 15% в соответствии с ASTM C1157, Технические условия для гидравлического цемента. PLC, содержащий от 5% до 15% известняка, теперь включен в текущие спецификации на смешанный цемент ASTM C595-12 и AASHTO M 240-12, тип IL.

PLC, содержащий от 5% до 15% известняка, теперь включен в текущие спецификации на смешанный цемент ASTM C595-12 и AASHTO M 240-12, тип IL.

Можно ли использовать ПЛК в тех же схемах микширования, что и OPC?

Да, и эффективность золы-уноса и шлакового цемента можно даже улучшить. Никаких специальных добавок или изменений дозировки не требуется, и нет никакой разницы с управлением увлеченным воздухом. Эксплуатационных различий просто нет.

Как PLC повышает устойчивость бетона?

Замена PLC на OPC является наиболее значительным улучшением устойчивости бетона с использованием современных технологий.Когда OPC с содержанием известняка до 5% заменяются на PLC с содержанием известняка от 10% до 15%, результирующее воздействие на миллион тонн произведенного цемента составляет от 443000 до 664000 миллионов БТЕ меньше используемой энергии клинкера и от 189000 до 283000 тонн сокращения выбросов CO2.

Как PLC влияет на экономичность конструкции бетонной смеси?

В некоторых случаях, безусловно, есть возможность снизить общее содержание цемента, учитывая преимущества взаимодействия с некоторыми SCM, как задокументировано в исследованиях, или, возможно, даже с заменой цемента SCM. В обоих этих случаях стоимость смеси будет ниже по сравнению со смесями OPC, разработанными для тех же критериев, при одинаковых затратах на цемент (OPC и PLC).

В обоих этих случаях стоимость смеси будет ниже по сравнению со смесями OPC, разработанными для тех же критериев, при одинаковых затратах на цемент (OPC и PLC).

Каков ваш вывод о преимуществах ПЛК?

ПЛКимеет потенциал для значительного повышения устойчивости бетона с производительностью, равной или лучше, чем у OPC. Его можно беспрепятственно использовать в качестве прямой замены OPC в конструкциях смесей и гидратов PLC с синергетическим эффектом, обеспечиваемым известняком, что обеспечивает улучшенные характеристики схватывания и прочности, особенно в сочетании с SCM.

Подробнее об ASTM International

Найдите продукты, контактную информацию и статьи об ASTM InternationalПодробнее о LaFargeHolcim US

Найдите продукты, контактную информацию и статьи о LaFargeHolcim US .

Портландцемент марки М 400 широко применяется для изготовления железобетонных изделий и конструкций.

Портландцемент марки М 400 широко применяется для изготовления железобетонных изделий и конструкций. Возьмем для примера соотношение цемента и песка 1 :3 куда входит 1 м3 песка и 0, 333 м3 цемента. Умножаем 0,333 л ∙ 1,4 кг/л получаем ≈ 466 кг. Так, как обычно цемент продают в мешках по 50 кг, нам понадобится 466 : 50 ≈ 9 мешков. Также можно определить количество мешков, необходимых при соотношении цемента и песка 1 : 4.

Возьмем для примера соотношение цемента и песка 1 :3 куда входит 1 м3 песка и 0, 333 м3 цемента. Умножаем 0,333 л ∙ 1,4 кг/л получаем ≈ 466 кг. Так, как обычно цемент продают в мешках по 50 кг, нам понадобится 466 : 50 ≈ 9 мешков. Также можно определить количество мешков, необходимых при соотношении цемента и песка 1 : 4. В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами. Представляет собой продукт тонкого помола алито-алюминатного клинкера с регулируемым минералогическим составом. Отличается быстрым набором прочности в первые 72 часа после затворения относительно обычного портландцемента. Это актуально для возведения сооружений и изготовления ЖБИ, в которых по тем или иным условиям требуется получить высокую прочность на начальном этапе строительства. Выпускаются следующие марки: 400 и 500. Сфера применения: возведение большого количества сборных конструкций в условиях низкой температуры воздуха, в связи с уменьшением расхода цемента и упрощения технологии производства широко практикуется для заводского изготовления ЖБИ. Запрещается использование быстротвердеющего «связующего» для заливки массивных ЖБИ и ЖБИ которые по условиям эксплуатации должны обладать сульфат стойкостью;