Приготовление бетона: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

Приготовление бетона. Состав и пропорция компонентов.

Замешанный наугад раствор с соблюдением примерных порций нельзя назвать качественным бетоном. Через определенный промежуток времени масса застынет, но вопрос ее прочности останется под сомнением. Часто приходится наблюдать высыпающиеся из кирпичной кладки швы. Происходит это вследствие нарушения технологии приготовления раствора. Чтобы избежать подобных ситуаций, нужно знать, как сделать бетон, чтобы после застывания он набрал заводскую прочность.

1 Понятия прочность бетона и марка цемента

2 Основные компоненты бетона, оптимальные пропорции и состав

3 Технология изготовления качественного бетона

4 Технология ухода за бетоном после заливки

Понятия прочность бетона и марка цементаВ продажу поступает большой ассортимент цемента с разной маркировкой. Имеется чистый материал, с добавками в виде шлака, пластификатора. Существует быстротвердеющий и сульфатостойкий цемент, цветной, белый, тампонажный, другого типа. Все эти разновидности определяют только особенность материала, предназначение его для определенного вида работ.

Все эти разновидности определяют только особенность материала, предназначение его для определенного вида работ.

Прочность готового бетона зависит от марки цемента. Параметр обозначен аббревиатурой «М» или «ПЦ». Самым слабым считался цемент марки М-100. Со временем он утратил свою актуальность, был снят с производства. Аналогично из-за слабой прочности отказались строители от марок цемента М-150 и М-200. В обиходе остались марки от М-300 до М-1000.

Самым ходовым считается цемент М-400 и М-500. Марки с более высокими значениями востребованы при возведении бетонных конструкций, к которым предъявляют отдельные требования, например, дамбы.

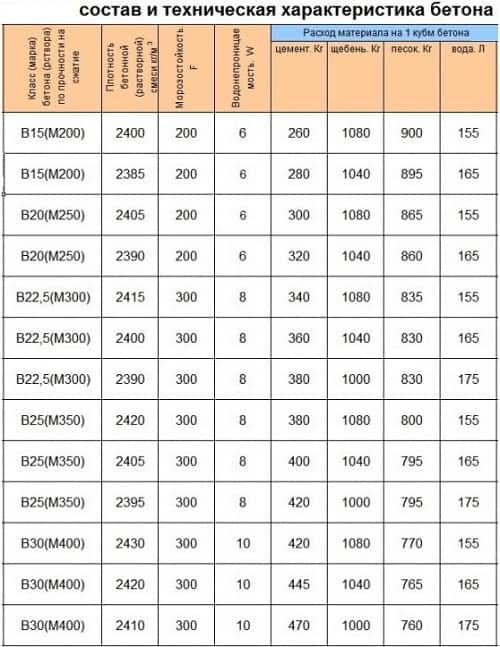

Цифры, идущие после аббревиатуры «М» или «ПЦ», обозначают сопротивление застывшего бетона сжатию по истечению 28 суток. Измерение параметра происходит в кг/см2. Например, изготовленный с соблюдением технологии бетон марки М-300 через 28 дней должен обладать прочностью 300 кг/см2.

Однако маркировка сухого цемента и готового раствора, это совсем разные показатели. Например, при использовании исходного материала М-400, бетон может получится марки 200, 250, 300 или 350, что зависит от взятых пропорций в комплексе с другими наполнителями.

Например, при использовании исходного материала М-400, бетон может получится марки 200, 250, 300 или 350, что зависит от взятых пропорций в комплексе с другими наполнителями.

Бетон марки М-200 считается самым распространенным. Применяют его при обустройстве стяжки, кладки стен и цоколя здания. Марка М-350 востребована при создании монолитных конструкций. Марки М-200 и 300 считаются промежуточные общего назначения.

Основные компоненты бетона, оптимальные пропорции и состав

Бетон в жидком состоянии представляет собой раствор. Его состав зависит от области применения. Обязательными компонентами являются: песок, цемент, вода. Раствор используют при кладке кирпича, шлакоблоков, для штукатурки, чистовой стяжки.

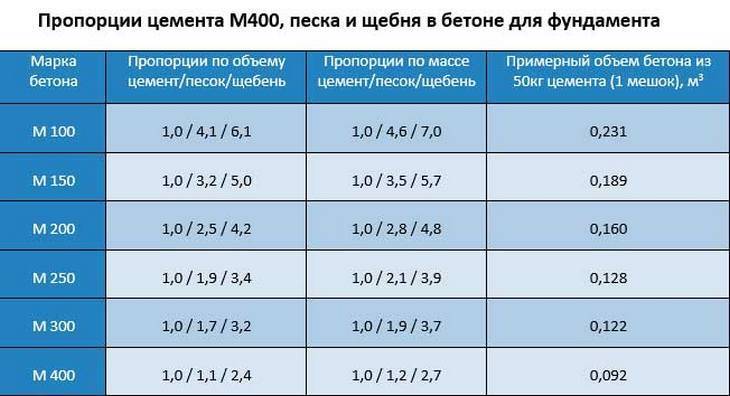

При заливке фундамента, черновой стяжки, сооружении других объемных конструкций в раствор добавляют третий компонент – мелкий камень. Это может быть щебень, гранулированный отсев, другие виды каменной крошки.

Правильная пропорция цемента и воды рассчитывается в килограммах. В идеале оптимальное водоцементное отношение (ВЦО) имеет показатель 0.5, то есть, на 2 кг сухого цемента требуется 1 кг воды. ВЦО напрямую влияет на прочность и пористость застывшего бетона. Лишняя вода не вступает в реакцию с цементом. Она остается внутри бетона в неизменном состоянии, образуя пустоты. Недостаток воды тоже ухудшает качество бетонной конструкции, так как не весь цемент прореагирует в растворе.

В идеале оптимальное водоцементное отношение (ВЦО) имеет показатель 0.5, то есть, на 2 кг сухого цемента требуется 1 кг воды. ВЦО напрямую влияет на прочность и пористость застывшего бетона. Лишняя вода не вступает в реакцию с цементом. Она остается внутри бетона в неизменном состоянии, образуя пустоты. Недостаток воды тоже ухудшает качество бетонной конструкции, так как не весь цемент прореагирует в растворе.

При расчете количества воды учитывают поглотительные свойства наполнителей. Тот же песок бывает сухой и влажный. Воду даже поглощает каменная крошка. Иногда наполнителями используют древесные опилки. Материалу свойственен большой показатель поглощения. Перед внесением опилки нужно смочить, чтобы они вобрали нужную норму воды и не вытягивали ее из раствора.

Выполнение определенных видов работ может потребовать нарушения норм. При соблюдении водоцементного отношения раствор получается жесткий. Им сложно заполнять опалубку с армированным каркасом, так как остаются пустоты, ослабляющие монолитную конструкцию. Существует 2 варианта решения этой проблемы:

Существует 2 варианта решения этой проблемы:

- В раствор для разжижения добавляют воды. Чтобы не снизить прочность бетона, пропорционально увеличивают количество сухого цемента. В разжиженным бетоне улучшается текучесть, сохраняется марка, но увеличивается расход сухого материала.

- В раствор добавляют пластификатор. Специальная добавка увеличивает пластичность массы. В этом случаем раствор приобретает текучесть, но марка бетона и расход сухого цемента остается неизменный.

Пластификатора добавляют маленький процент (зависит от используемой марки добавки), но он остаточно дорогой. Поэтому в быту нашли ему замену. Вместо пластификатора добавляют различные моющие средства. Независимо от выбранного вещества, его сначала растворяют в воде. Только после оседания пены вливают в раствор.

Точные пропорции компонентов бетона в килограммах соблюдать на стройке сложно. Поэтому в качестве единицы меры обычно используют ведро.

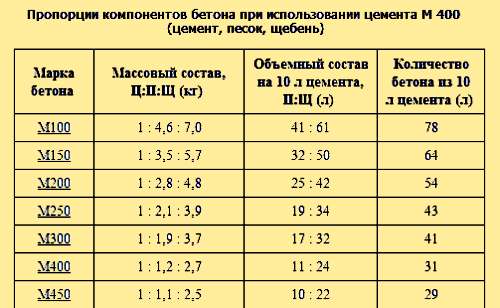

Пропорции компонентов каждый раз будут разные и они зависят от того, какую марку бетона необходимо получить, и какая марка цемента будет использоваться. Допустим, требуется залить фундамент или черновую стяжку. Имеется сухой цемент М-400. Бетон нужен марки М-200.

Допустим, требуется залить фундамент или черновую стяжку. Имеется сухой цемент М-400. Бетон нужен марки М-200.

Используя мерником десятилитровое ведро, в бетономешалку засыпают следующее количество ингредиентов в соотношении 2:5:9:

- цемент – 2 ведра;

- песок – 5 ведер;

- щебень – 9 ведер.

Для сохранения правильного водоцементного соотношения воду добавляют примерно в количестве 50% от общего веса цемента. Масса двух ведер цемента примерно равна 25 кг (12,5+12,5), поэтому воды отмеряют 12,5 кг. Здесь проще один раз взвесить массу воды в ведре, сделать отметку, чтобы потом каждый раз не хвататься за весы.

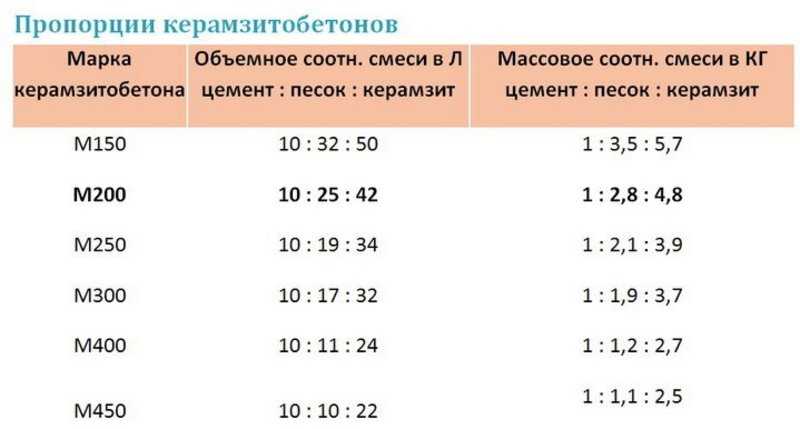

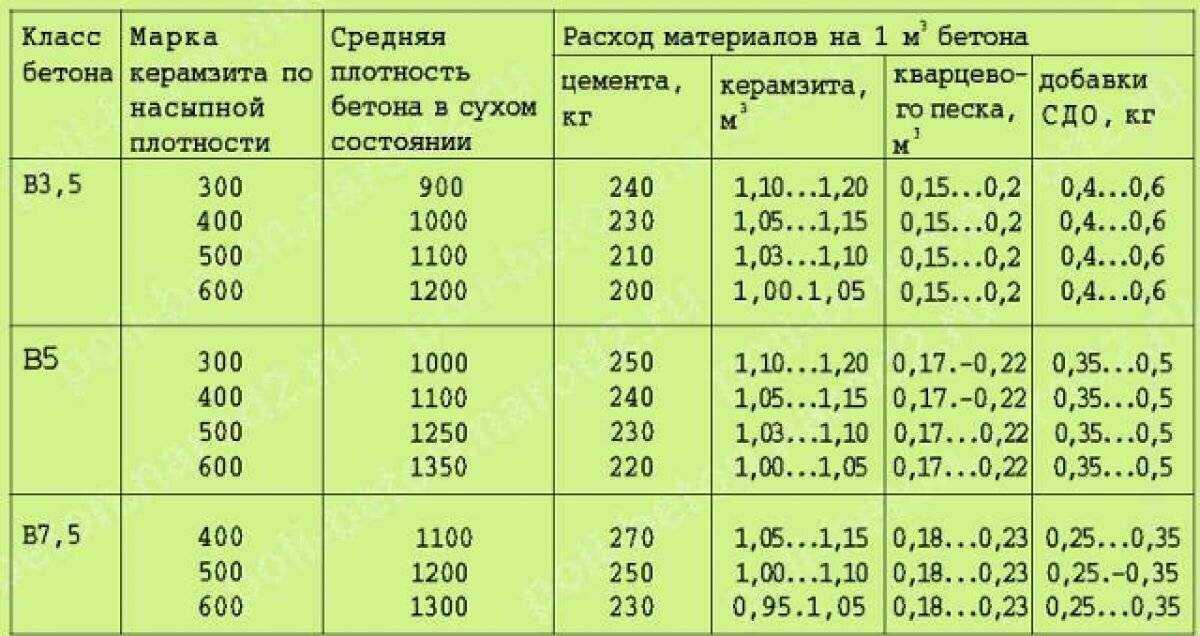

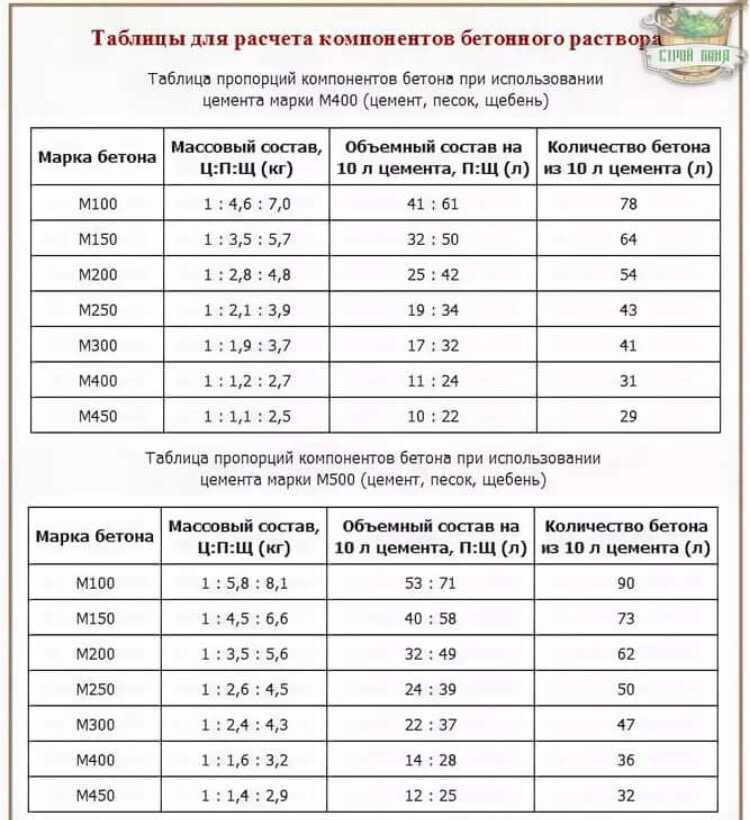

Ниже даны две таблицы пропорций компонентов бетона для марки цемента М400 и М500. Главная колонка – соотношение компонентов по объему. Компоненты можно отмерять в ведрах при необходимости уменьшив их число. Например, пропорцию 10:41:61 если разделить на 5, то получим пропорцию 2:8:12. Так как цемента понадобится два ведра общим весом примерно 25 кг, то воды добавляем в раствор примерно половину от этого веса, то есть 12. 5кг.

5кг.

Точно вымерять все пропорции для получения бетона заводской прочности не способен даже опытный строитель. Дополнительная трудность возникнет с определением нужного объема. Загружаемые компоненты после перемешивания усядутся. Песок с цементом займут место между камнями наполнителя. Аналогично касается воды. При реальной загрузке 2 ведер цемента, 5 ведер песка и 9 ведер щебня готового бетона выйдет меньше 16 ведер. Иногда показатель сокращается до 50%.

Итак, в реальности нужно получить бетон М-300 используя цемент марки М500. Выполняем следующие действия:

Из таблицы выше выбираем соотношение компонентов 10:22:37. Делим все цифры на 10 для уменьшения. Получим соотношение 1:2:4. От объема цемента рассчитываем необходимый объем воды. Одно ведро цемента весит примерно 12.5 кг, значит воды необходимо выбрать 12.5/2=6,25кг. Округлим это число до 7кг. Так как 1 литр воды весит 1кг, следовательно, воды нужно 7литров.

Получим соотношение 1:2:4. От объема цемента рассчитываем необходимый объем воды. Одно ведро цемента весит примерно 12.5 кг, значит воды необходимо выбрать 12.5/2=6,25кг. Округлим это число до 7кг. Так как 1 литр воды весит 1кг, следовательно, воды нужно 7литров.

- В бак бетономешалки вливаем 8 л воды. При первоначальном замесе этот объем берем с небольшим запасом. Бетономешалка сухая, 1 л жидкости уйдет на увлажнение бака.

- Так как раствор нужен пластичный, в воду добавляем 0,6 л пластификатора. Отмерять лучше мерным стаканчиком. Можно воспользоваться мерками на таре, но порции получатся приблизительные.

- После воды загружаем 4 ведра щебня, даем около 2 минут времени для увлажнения всех камней. Засыпаем 2 ведра песка и 1 ведро цемента марки М-500. Очередность засыпки компонентов у каждого строителя разная. Предложенный вариант считается лучший. Если перед щебенкой загрузить песок с цементом, то сыпучие компоненты после намокания пристанут к стенкам барабана бетономешалки.

- Под твердые компоненты и воду желательно использовать индивидуальные ведра. Цемент в бумажных мешках массой по 25 кг удобно сразу высыпать из упаковки. При делении пополам получается как раз 2 ведра. Мешок плашмя укладываем на землю, подкладываем поперек рейку, прорезаем ножом упаковку. Приподнимая за оба конца рейки, половинки расходятся. Остается ножом, с другой стороны, дорезать мешок.

- После загрузки всех компонентов включаем бетономешалку. Минимальное время замеса 5 минут. Готовый раствор выгружаем в корыто или тачку.

- После выгрузки сразу же загружаем вторую заправку. Воды теперь льем меньшую пропорцию – 7 л, как изначально было рассчитано. Бак бетономешалки влажный, на себя он жидкость не потянет. Если раствор получается суховатый, лучше в процессе перемешивания долить немного воды.

Замесов делаем ровно столько, сколько нужно для бетонирования. По окончанию работы бак бетономешалки сразу вымываем, иначе потом с застывшим бетоном справиться сложно.

Сделать правильный замес, это половина дела. Если нарушить технологию заливки раствора, ухода за застывающей бетонной конструкцией, прочности она не наберет.

Избежать ошибок помогут проверенные на практике советы:

- После заливки бетон накрываем пленкой. Она предотвратит испарение влаги. При температуре воздуха +5оС никаких других действий не выполняем. Когда на улице жара, периодически делаем увлажнение на протяжении 7 дней. Достаточно будет облить водой бетонную конструкцию.

2. Пленку кладем дополнительно под стяжку перед началом заливки. Она предотвратит уход воды и цементного молочка в грунт, а также обратный процесс. Застывающий раствор не потянет влагу из земли.

3. Стяжка набирает прочность на протяжении месяца. Точное время зависит от погодных условий. В этот период не допускаем испарения влаги, следим за пленочным укрытием.

4. Бетонированием оптимально заниматься при положительной температуре. При температуре ниже +10оС реакция цемента с водой сильно замедляется. При такой температуре бетон очень медленно зреет и набирает прочность.

5. Большую площадь заливаем сегментами. Из-за большой амплитуды сжатия и расширения стяжка может потрескаться. Исключением выступает толстая монолитная плита с армирующим каркасом.

6. Жара не губительная для стяжки, если поддерживать влажность. На производстве бетонные конструкции застывают по ускоренной технологии за 5 суток. Их помещают внутрь камер с температурой +50оС, но обязательно поддерживают влажность. То же самое получается летом в жару, когда под пленкой периодически смачиваем стяжку водой.

На протяжении всего срока службы бетонная конструкция требует ухода. Во время перепада температур от минуса к плюсу важно обеспечить сухость стяжке. Конструкцию обрабатываем пропитками, отталкивающими воду.

Просто иметь общее понятие, как сделать бетон мало. Важно вникнуть в суть процесса, понять, что и зачем делать. Только так получится монолитная конструкция, а не растрескавшаяся сухая смесь с кучей камней и пыли.

Важно вникнуть в суть процесса, понять, что и зачем делать. Только так получится монолитная конструкция, а не растрескавшаяся сухая смесь с кучей камней и пыли.

Самостоятельное приготовление бетонной смеси

Готовим смесь бетономешалкой

Почему бетономешалкой? Цель перемешивания бетонной смеси это обволакивание всех частиц заполнителя цементным тестом и превращение всех ингредиентов бетонной смеси в однородную массу, которая не должна нарушаться при выгрузке смеси из бетономешалки. При тщательном перемешивании компонентов бетонной смеси в бетономешалке можно добиться прочности бетона на 40% и более, чем при перемешивании вручную, причём за занчительно меньшее время. По этой причине варианты ручного замеса я рассматривать не буду.

Порядок загрузки компонентов бетонной смеси обычно следующий: в работающую бетономешалку дозируется сначала песок и часть щебня, затем цемент. После сухого перемешивания в бетономешалку добавляют воду и, наконец, остатки крупного заполнителя, чтобы разбить образующиеся скопления раствора. Если нужны химические добавки (пластифкаторы), то они добавляются либо в воду, либо вместе с водой. Загружают всё это вручную ведром, или лопатой в строго определённых пропорциях.

Если нужны химические добавки (пластифкаторы), то они добавляются либо в воду, либо вместе с водой. Загружают всё это вручную ведром, или лопатой в строго определённых пропорциях.

Угол наклона барабана к уровню во время смешивания должен быть 22-30 градусов. Наклонение ближе к горизонтали дает наилучшее смешивание материалов раствора, но уменьшает объемность, и наоборот, увеличение угла наклона увеличивает объем, но вносит бессмысленность в ваши действия — раствор не перемешивается. Лучше не перегружать барабан. Даже если рабочая емкость имеет большой объем, не стоит заполнять ее максимально. В инструкции к бетономешалке должна быть указана допустимая норма используемого сырья.

Минимальная продолжительность перемешивания бетонной смеси после загрузки всех компонентов до выгрузки из бетоносместителя готовой смеси составляет 1-1,5 минуты (зависит от пластичности). Немецкие нормы говорят о 30 секундах перемешивания бетонной смеси. При большем увеличении времени перемешивания вода из смеси начинает испаряться и бетонная смесь начинает терять пластичность.

Для самостоятельного приготовления бетона могут быть применены следующие пропорции материалов:

Водоцементное соотношение подробно рассмотрено в статье, и обычно принимают от 0,5 до 0,9 л воды на 1 кг цемента. Например, по массе пропорция бетона марки М300 на цементе М500 такова: 8 : 10 : 24 : 43 (В:Ц:П:Щ), кг.

Это лишь приблизительные теоретические пропорции, в реальности нужно понимать назначение и свойства каждого наполнителя, чтобы приготовить качественную смесь. При самостоятельном изготовлении бетона полезно обратить внимание на следующие пункты — они могут изменить пропорции:

Щебень прежде всего должен быть чистым, без пыли и включений.

Если он грязный — промывайте водой.

Если он грязный — промывайте водой.На невысоких марках (до М250) можно использовать гравий (не дроблёные круглые камни).

Желательно, чтобы в щебне были камешки всех размеров — и 5 мм, и 10, и 15 и 20. Если в щебне только крупные камни, то придётся изменить соотношение в сторону увеличения песка.

Песок должен быть без кусков глины и прочих включений. Если это не так — нужно перебрать руками.

Если есть возможность выбрать песок. Возьмите влажный песок и разотрите пальцами, как будто солите. На пальцах останется грязь, это — глина и пыль. Чем их меньше, тем лучше. У хороших песков их при таком «тесте» практически не видно. Если возможности выбора нет, а глины много — сыпьте больше цемента.

Песок должен быть именно песком, а не отсевом. Если же песок очень крупный — измените соотношение в сторону увеличения песка, а так же добавьте цемента.

Песка должно быть столько, чтобы каждый камешек щебня был со всех сторон окружён растворной частью бетона.

Сделайте несколько пробных замесов и посмотрите. В разных подборах соотношение песка к щебню (по массе!) может варьироваться от 1:2 (для высоких марок и мелкого песка) до 1:1 (для низких марок и крупного песка).

Сделайте несколько пробных замесов и посмотрите. В разных подборах соотношение песка к щебню (по массе!) может варьироваться от 1:2 (для высоких марок и мелкого песка) до 1:1 (для низких марок и крупного песка).

Вес 1 кубометра бетона, в зависимости от наполнителя, может быть от 2200 до 2500 кг.

Вот тут есть хороший калькулятор бетонной смеси, учитывающий фракции песка, щебня и даже использование пластификатора! Есть расчёты конкретно под бетономешалку.

Как подготовить бетон для эпоксидных или уретановых покрытий

Общие инструкции для Подготовка поверхности из Бетонные подложки Для Применение полимерного напольного покрытия или системы перекрытия Там есть кольцевые коэффициенты напори для полимерного нала которые могут повлиять на адгезию и сцепление эпоксидной системы напольного покрытия с основанием. Для достижения оптимальной адгезии основание ДОЛЖНО быть чистым и должным образом подготовленным.

Поэтому абсолютно необходимо проверить состояние субстрата, чтобы правильно определить правильный и правильный метод подготовки. Во многих случаях необходимо и всегда желательно проверить пригодность основания для адгезии в полевых условиях до фактической установки. В ThermalChem мы обещаем предоставить лучшие ресурсы для вашего эпоксидного пола. Прочтите, чтобы узнать больше о подготовке бетона к нанесению уретанового покрытия.

Связанные: Очистка эпоксидного пола

Что проверить перед нанесениемВ целом, необходимо проверить и принять во внимание следующие условия:

Загрязнения Недавно уложенный портландцементный бетон рассчитан на достижение полной расчетной прочности, как правило через 28 дней, когда можно применять полимерную систему. Наиболее желательна легкая стальная затирка с минимальной обработкой поверхности. Существующий бетон должен быть структурно прочным и не содержать вредных материалов и любых поверхностных загрязнителей.

Непрочный бетон, обычно проявляющийся в виде трещин, расслоений или разрушенных швов, должен быть отремонтирован или заменен. ЗАПРЕЩАЕТСЯ наносить полимерную систему поверх любого модифицированного бетона, системы подстилающего слоя или заплат, если иное не одобрено производителем.

Нежелательные составы и агентыПрисутствие составов или агентов, которые были нанесены на поверхность бетона для облегчения процесса отверждения, могут действовать как разрушители связи, если их не удалить должным образом. Большинство отвердителей основаны на силиконах, углеводородных маслах, силикатах натрия или парафине, которые могут препятствовать адгезии полимерной системы.

Всегда будьте осторожны с новыми строительными проектами, и всегда лучше исходить из того, что бетон был отвержден составом, который несовместим с надлежащей адгезией полимера. Даже если изначально был указан утвержденный метод отверждения бетона, поверхность следует проверить и очистить соответствующим образом.

Цементное молоко представляет собой верхний слой бетона, состоящий из цемента, воды и мелких заполнителей, и его толщина может варьироваться от 0,01″ до 0,1″ в зависимости от нескольких факторов, таких как переработка уложенного бетона или чрезмерная вибрация. . Цементное молоко, независимо от толщины, может создать слабый поверхностный слой, недостаточный для надлежащего сцепления, и его необходимо удалить, чтобы добиться оптимальной адгезии к реальному бетонному основанию.

Влага Влага в виде пара или жидкости может быть причиной нарушения адгезии и/или образования пузырей на линии склеивания. В жидком виде вода может проходить через бетонную плиту по таким каналам, как трещины, соты или аналогичные пустоты, или даже по компенсационным и компенсационным швам. Чтобы добиться надлежащей адгезии полимерной системы, необходимо выполнить ремонт, чтобы удалить эту воду. Влага в виде пара может проходить через бетонную плиту, не имеющую защитного пароизоляционного слоя между почвой и нижней стороной плиты, или имеющую существующую пароизоляцию, которая была повреждена.

Пары также могут передаваться через пористую плиту, где одновременно существуют значительные колебания влажности или температуры под и над поверхностью плиты. Типичная бетонная плита удерживает от 3 до 5% мигрирующей влаги, которая всегда присутствует, и, как правило, не влияет на адгезию, однако чрезмерное количество паров влаги вызывает серьезную озабоченность. Чтобы определить, находится ли количество паров влаги, выделяемых из бетона, на приемлемом уровне для достижения адгезии полимерной системы, доступны различные испытательные устройства для измерения содержания влаги.

Значения pH Уровень pH бетонного основания, слишком высокий или слишком низкий, также влияет на общую адгезию системы или прочность сцепления. Идеальное значение pH для нанесения полимерной системы составляет 7, хотя приемлемо значение от 6,5 до 9,9, необходимое для получения оптимальной адгезии. При уровне pH 10 и выше требуется травление кислотой, а при значении pH ниже 6,5 потребуется травление щелочью.

К ним относятся различные посторонние соединения, которые могут проникать в бетонную поверхность, и могут включать отвердители, свободные разделители, поверхностные отвердители, смазки, масла, пищевые побочные продукты, химикаты, ранее нанесенные покрытия или просто пыль и грязь. Любые из этих загрязняющих веществ, которые присутствуют, ДОЛЖНЫ быть удалены, чтобы они не препятствовали окончательному сцеплению полимерной системы с бетонным основанием и не мешали ему.

КарбонизацияКарбонизация в бетоне является результатом реакции двуокиси углерода в воздухе с гидроксидом кальция в присутствии влаги. Карбонизация представляет собой непрерывный процесс, и со временем поверхность может превратиться в мел или порошок, что приведет к разрушению связи, что, в конечном счете, приведет к потере адгезии полимерной системы и ее разрушению.

Жирные кислоты Жирные кислоты представляют собой насыщенные монокарбоновые кислоты, встречающиеся в природе в животных, растительных и многих продуктах на основе нефти, и они способны быстро проникать в цементную часть бетона. Проникновение этих кислот вызывает разрушение молекул цемента, что приводит к потере сцепления с бетоном и вызывает обесцвечивание верхней поверхности бетона, которое необходимо удалить с помощью абразивоструйной очистки или измельчения.

Проникновение этих кислот вызывает разрушение молекул цемента, что приводит к потере сцепления с бетоном и вызывает обесцвечивание верхней поверхности бетона, которое необходимо удалить с помощью абразивоструйной очистки или измельчения.

Чисто выглядящая поверхность под этим обесцвеченным слоем, тем не менее, насыщена жирными кислотами, и они должны быть эмульгированы, чтобы удалить загрязняющие вещества и добиться надлежащей адгезии полимерной системы.

Связанный: Семь главных причин покрыть пол гаража эпоксидной смолой

Методы подготовки бетона Шлифовка Предпочтительным методом подготовки бетонной поверхности в большинстве случаев является шлифовка всех горизонтальных поверхностей. Дробеструйная обработка является еще одним хорошим методом механической обработки бетона для получения покрытия и обычно рекомендуется для более тяжелых эпоксидных растворов или уретановых цементных систем. Химическая подготовка, хотя и является приемлемой и широко используемой, является менее желательным методом подготовки поверхности из-за возможного недостаточного извлечения чистящих растворов и отсутствия истирания поверхности. Шлифование бетонной поверхности на сегодняшний день является наиболее эффективным методом подготовки поверхности, как с точки зрения затрат, так и с точки зрения защиты окружающей среды.

Шлифование бетонной поверхности на сегодняшний день является наиболее эффективным методом подготовки поверхности, как с точки зрения затрат, так и с точки зрения защиты окружающей среды.

Шлифовальные машины бывают разных размеров: от небольших ручных шлифовальных машин до больших версий с ручным управлением, которые вращают диски (чашечные шлифовальные круги), обычно врезанные в бетон алмазами. Существует множество различных типов чашечных шлифовальных кругов, от более до менее агрессивных, для удаления различных типов существующих напольных покрытий (мастика, эпоксидная смола, уретан и т. д.). Шлифовальные машины удаляют верхний слой и вскрывают бетон, чтобы напольное покрытие могло легко проникнуть в него и получить хорошее механическое сцепление. Шлифовальные станки обеспечивают более ровную поверхность, в отличие от дробеструйной обработки, которая может оставить на поверхности ямки. Они также хороши для сглаживания неровностей и выступов в бетоне, которые не поддаются химической обработке.

Дробеструйная обработка верхней поверхности может вызвать дополнительные проблемы, которые могут повлиять на качество готового продукта. Дробеструйная обработка может привести к образованию узора или рядов, которые могут быть хорошо видны, особенно при покрытии тонкой системой mil. Хотя эти линии не повлияют на характеристики покрытия, они могут быть неприемлемы для владельца с точки зрения внешнего вида и могут привести к непредвиденным затратам на устранение проблемы.

Кроме того, дробеструйная обработка может привести к раскрытию пор бетона. Это позволяет легче выходить захваченному воздуху, а при нанесении недышащего покрытия или покрытия выходящий воздух может создавать пузырьки или кратеры в отвержденном покрытии. Чтобы свести к минимуму этот потенциал, может потребоваться нанесение дополнительного базового или грунтовочного слоя либо нанесение базового слоя при одинаковых температурах бетона и воздуха, что снижает выделение газов из плиты.

Скарификаторы могут использоваться там, где имеется толстое покрытие или когда требуется очень агрессивный профиль. Скабблеры не рекомендуются, за исключением случаев, когда особые обстоятельства требуют такого типа подготовки. Сокрушительные удары, наносимые скребками, могут вызвать микротрещины в бетоне, которые могут привести к потенциальному разрушению сцепления или расслаиванию в условиях теплового расширения и/или теплового удара.

Хотя важно знать об этих потенциальных проблемах, имейте в виду, что абразивная подготовка бетона по-прежнему является лучшим способом подготовки поверхности. Также важно отметить, что одной абразивной подготовки не всегда может быть достаточно, в некоторых случаях может потребоваться И дробеструйная обработка, и химическая подготовка.

ПРИМЕЧАНИЕ: Всегда лучше обращаться непосредственно к производителю абразивного оборудования, дилеру по аренде оборудования или к субподрядчику по подготовке поверхности для получения более подробной информации об использовании и возможностях этого типа оборудования.

Водоструйная очистка под высоким давлением является приемлемым методом подготовки бетонной поверхности, когда абразивоструйная очистка нецелесообразна или не может быть использована. Существует большая разница между промывкой бетона и подготовкой бетона к нанесению эпоксидно-уретанового покрытия. При гидроструйной очистке бетона при подготовке к нанесению покрытия мойка высокого давления должна обеспечивать большее давление, чем прочность на сжатие очищаемого бетона. В противном случае напора воды будет недостаточно для удаления бетонного цементного молока или получения профиля. В дополнение к струйной очистке водой под высоким давлением жирные кислоты или масла необходимо удалить с помощью средства ArmorClean компании Thermal-Chem.

ВНИМАНИЕ: Следует проявлять осторожность, чтобы не срезать или удалить больше бетона, чем необходимо, при использовании методов водоструйной очистки под высоким давлением. Прежде чем продолжить, дайте поверхности полностью высохнуть. Использование переносных вентиляторов ускорит процесс сушки. Большинство грунтовок и базовых покрытий Thermal-Chem можно наносить на влажные (но не на мокрые и не имеющие воды) поверхности. Перед нанесением на влажную поверхность обратитесь к индивидуальному листу описания продукта .

Прежде чем продолжить, дайте поверхности полностью высохнуть. Использование переносных вентиляторов ускорит процесс сушки. Большинство грунтовок и базовых покрытий Thermal-Chem можно наносить на влажные (но не на мокрые и не имеющие воды) поверхности. Перед нанесением на влажную поверхность обратитесь к индивидуальному листу описания продукта .

После надлежащей подготовки бетона

1. Ремонт неровностей поверхности (включая трещины, расслоения, изношенные швы, насыпку для дренажа и т. д.) может быть выполнен после завершения подготовки поверхности и должен быть выполнен до нанесения полимерной системы. Этот ремонт должен быть уместным и соответствовать системе и методу нанесения, который будет использоваться. (Дополнительные продукты для ремонта Thermal-Chem см. в каталоге продукции).

ПРИМЕЧАНИЕ. В зависимости от конкретного проекта может потребоваться ремонт перед подготовкой поверхности , и это следует рассмотреть до начала работ. Перед подготовкой поверхности убедитесь, что все работы по сносу завершены.

Перед подготовкой поверхности убедитесь, что все работы по сносу завершены.

2. Для достижения наилучших результатов основание бухты должно быть установлено до нанесения системы полимерного базового покрытия. (Информацию о процедурах установки см. в Руководстве по установке основания Cove Base .)

3. В качестве общей практики рекомендуется проводить испытания очищенного бетона, чтобы подтвердить, что подготовка основания была выполнена надлежащим образом для получения надлежащей адгезии полимерной системы. Поверхность должна быть проверена с помощью простого испытания на адгезионный сдвиг чашкой, чтобы определить чистоту бетонного основания для адгезии эпоксидных покрытий и верхних слоев.

Общие меры предосторожности- Носите соответствующие средства защиты глаз, неабсорбирующие перчатки и защитную одежду при работе с любыми химическими веществами, упомянутыми в настоящем пункте 9.0133 РУКОВОДСТВО ПО УСТАНОВКЕ .

- В случае контакта с кожей любых продуктов, предоставленных Thermal-Chem Corporation, немедленно удалите материал с мылом и водой и следуйте всем письменным инструкциям на соответствующих листах MSDS для воздействия материала на тело и любой неотложной медицинской помощи. процедуры.

- Рабочие зоны должны хорошо вентилироваться, особенно в низких и тесных помещениях.

- Любые или все химические вещества для приготовления, упомянутые в этом руководстве, могут быть классифицированы как опасные отходы, и с ними следует обращаться и утилизировать в соответствии с соответствующими местными, государственными или федеральными правилами. Пользователь таких материалов обязан знать и соблюдать соответствующие правила утилизации любых отходов.

Всегда обращайтесь к конкретным РУКОВОДСТВАМ ПО УСТАНОВКЕ для получения правильных рекомендаций по продуктам и/или дополнительные инструкции по установке.

Заключительные мысли

Если вы рассматриваете пол из эпоксидной смолы, убедитесь, что вы проверили пол, используя наш контрольный список выше. Затем воспользуйтесь рекомендациями по правильной установке. Просмотрите нашу линейку продуктов на сайте ThermalChem, чтобы найти решение для эпоксидных полов, которое подходит именно вам.

Связанный: Эпоксидные полы — все, что вам нужно знать

Это не вариант — это требование! – Plexi-Chemie, Inc.

Предыдущий Следующий

Подготовка бетонной поверхности: это не вариант — это требование!Подготовка пола

Надлежащая процедура подготовки поверхности для бетона является одним из самых обсуждаемых и обсуждаемых вопросов в индустрии покрытий. Существует множество различных точек зрения на то, что представляет собой надлежащие методы приготовления бетона. Некоторые в отрасли рассматривают подготовку поверхности как статью бюджета, на которой можно сэкономить или даже полностью пропустить. Однако снова и снова эта точка зрения оказывается ложной. Надлежащая подготовка бетонной поверхности имеет решающее значение для успешного нанесения эпоксидных напольных покрытий. Это шаг в процессе, который заслуживает значительных затрат энергии, времени и денег. Неважно, насколько хорош химический состав эпоксидной системы покрытия, для того, чтобы она сцепилась с бетоном, необходимо правильно подготовить основание, уделив большое внимание его существующему состоянию.

Однако снова и снова эта точка зрения оказывается ложной. Надлежащая подготовка бетонной поверхности имеет решающее значение для успешного нанесения эпоксидных напольных покрытий. Это шаг в процессе, который заслуживает значительных затрат энергии, времени и денег. Неважно, насколько хорош химический состав эпоксидной системы покрытия, для того, чтобы она сцепилась с бетоном, необходимо правильно подготовить основание, уделив большое внимание его существующему состоянию.

Перед нанесением системы покрытия специалисты по эпоксидным покрытиям должны физически осмотреть бетон и определить, какие процедуры подготовки поверхности необходимы. Прочитав график плиты, специалисты по нанесению покрытий могут многое сказать о том, что бетон должен быть готов для получения смолистых эпоксидных напольных покрытий. Бетон путешествует во времени так же, как и люди, и с этим приходят последствия старения. Бетон, который расширился и сжался в результате циклов нагрева и охлаждения и подвергся многолетнему воздействию химикатов, масел, жиров и других загрязняющих веществ, должен быть тщательно подготовлен и отремонтирован перед нанесением промышленного эпоксидного напольного покрытия. Напротив, только что уложенная бетонная плита, хотя и нуждается в очистке и механической подготовке, требует гораздо менее интенсивных методов для выполнения работы. Независимо от возраста и/или состояния бетонного основания, конечной целью является нанесение эпоксидных напольных покрытий на прочный бетон с профилем поверхности, обеспечивающим надлежащую адгезию. Этого можно добиться только механической подготовкой поверхности.

Напротив, только что уложенная бетонная плита, хотя и нуждается в очистке и механической подготовке, требует гораздо менее интенсивных методов для выполнения работы. Независимо от возраста и/или состояния бетонного основания, конечной целью является нанесение эпоксидных напольных покрытий на прочный бетон с профилем поверхности, обеспечивающим надлежащую адгезию. Этого можно добиться только механической подготовкой поверхности.

Без подготовки поверхности? Остерегайтесь страшного рыбьего глаза!

«Отбивка» старого бетона

Алмазная шлифовка пола: Эта маленькая алмазная шлифовальная машина используется для краев, водостоков и небольших участков

Бетон, которому 20, 30, 50 лет может достигать профиля поверхности, необходимого для прилипания системы эпоксидного покрытия; это просто требует тяжелой работы и тяжелой техники. Чтобы вернуть к жизни старый, крошащийся бетон, первым делом необходимо очистить его с помощью мойки высокого давления, чтобы удалить весь мусор, загрязнения и рыхлый бетон. После того, как поверхность высохнет, наступает время дробеструйной обработки основания. В зависимости от возраста и состояния бетона, одной дробеструйной обработки может быть достаточно для успешного механического истирания основания. Однако, когда бетон особенно старый или в плохом состоянии, необходимо перевести процесс подготовки поверхности на другой уровень. Этот более инвазивный метод подготовки поверхности называется скарификация, процесс, в котором машины разрывают слои бетонного покрытия, чтобы добраться до прочного бетона под ним.

После того, как поверхность высохнет, наступает время дробеструйной обработки основания. В зависимости от возраста и состояния бетона, одной дробеструйной обработки может быть достаточно для успешного механического истирания основания. Однако, когда бетон особенно старый или в плохом состоянии, необходимо перевести процесс подготовки поверхности на другой уровень. Этот более инвазивный метод подготовки поверхности называется скарификация, процесс, в котором машины разрывают слои бетонного покрытия, чтобы добраться до прочного бетона под ним.

Первый слой грунтовки следует наносить только после достижения надлежащего профиля поверхности. Когда специалисты по эпоксидным покрытиям наносят на бетон грунтовку со 100%-ным твердым веществом, они на самом деле восстанавливают и укрепляют существующую основу. Благодаря хорошей адгезии грунтовки к основанию заложена основа для прочной, долговечной системы эпоксидного покрытия.

Новый бетон требует подготовки Даже новый бетон требует подготовки поверхности, и этот факт нельзя забывать.

Если он грязный — промывайте водой.

Если он грязный — промывайте водой. Сделайте несколько пробных замесов и посмотрите. В разных подборах соотношение песка к щебню (по массе!) может варьироваться от 1:2 (для высоких марок и мелкого песка) до 1:1 (для низких марок и крупного песка).

Сделайте несколько пробных замесов и посмотрите. В разных подборах соотношение песка к щебню (по массе!) может варьироваться от 1:2 (для высоких марок и мелкого песка) до 1:1 (для низких марок и крупного песка).