Полистиролбетон недостатки: недостатки про которые вы не знали

плюсы и минусы, отзывы специалистов и владельцев домов

Главная » Виды бетона » Другие виды и марки

Содержание

- В каких случаях выбираем полистиролбетон для строительства

- Достоинства

- Недостатки

- Отзывы специалистов и застройщиков

- Советы по выбору стройматериала:

У такого стройматериала, как полистиролбетон плюсы и минусы рекомендуется внимательно изучить, прежде чем его приобретать. Качество изделий нужно исследовать по внешним данным, на разрезе и по прилагаемым документам. Чтобы в дальнейшем не было сожалений, что выбрали именно полистиролбетон, следует почитать отзывы специалистов и частных строителей. Далее в статье будет описано, для чего применяются полистирольные полистиролбетонные блоки, их плюсы и минусы.

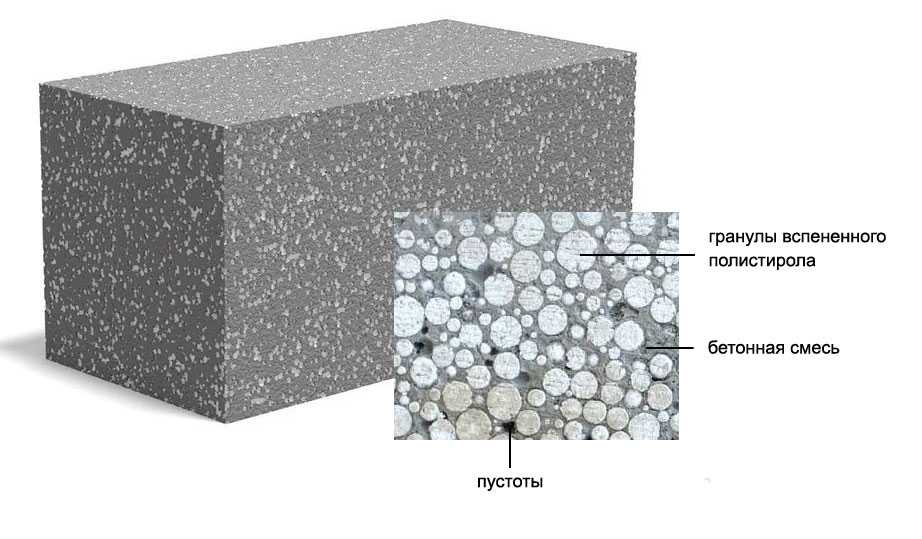

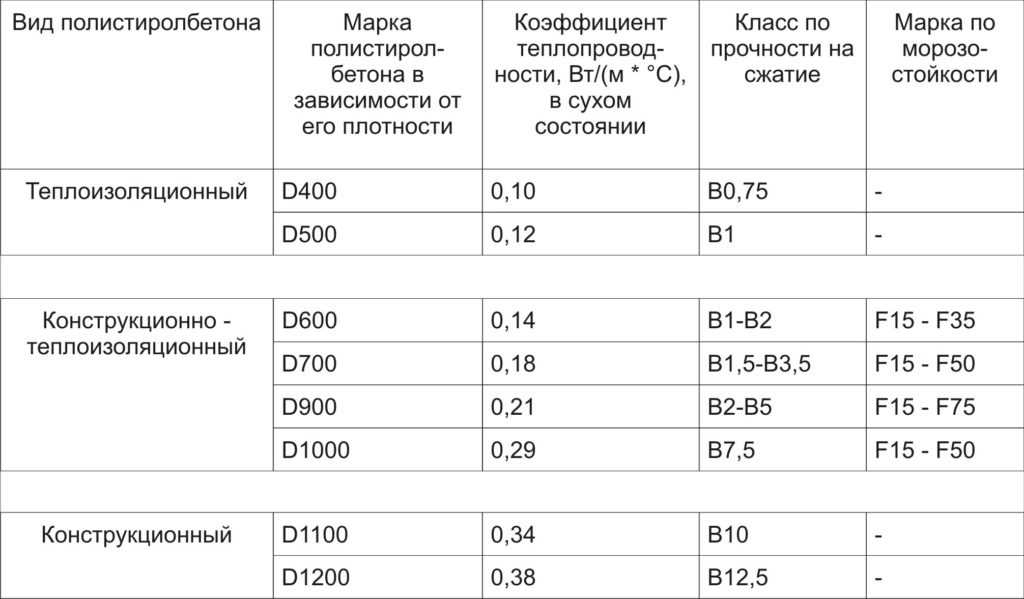

Какие основные свойства у полистиролбетонных изделий? Материал обладает теплоизоляционными качествами, которые определяются шариками полистирола и конструкционными за них отвечает цементно-песчаная составляющая.

В каких случаях выбираем полистиролбетон для строительства

Изучив характеристики плюсы и минусы полистиролбетонного материала можно приступать к строительным работам. Сферы применения:

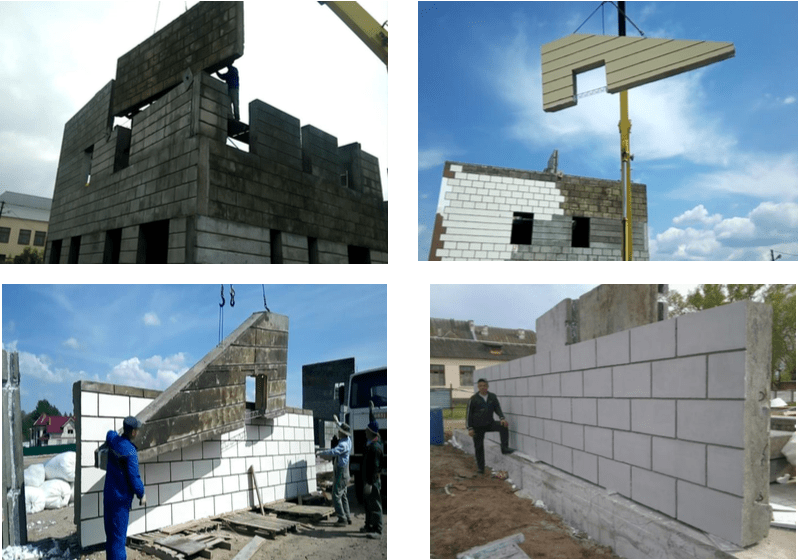

- При постройках многоэтажных домов. Легкие блоки способствуют снижению нагрузки на фундаментное основание, соответственно и уменьшается уровень усадки. Процесс монтажных работ упрощен за счет величины блоков.

- В строительстве частного дома, коттеджа. При помощи полистиролбетонных панелей создают долговечные и эстетически привлекательные сооружения.

- Теплоизоляция и звукоизоляция зданий и помещений.

- Легкий бетонный материал позволяет возводить из него надстройки дополнительных этажей, не создавая при этом нагрузки на фундаментную часть.

- Полистиролбетон подходит для реставрации зданий.

- Применяется в судостроении для конструирования пола с наклонным слоем. Качества устойчивости позволяют материалу выдерживать линейные нагрузки и служить длительный срок без возникших изъянов.

Нельзя использовать блоки сомнительного, кустарного производства. Некачественный строительный материал может повлечь за собой существенные проблемы, которые исправить будет трудно.

Достоинства

- Полистиролбетонные изделия являются самыми доступными утеплителями по цене среди аналогичных товаров. Необходимости в дополнительном утеплении пенопластом и минеральной ватой нет.

- Блоки обладают низкой теплопроводностью, что существенно снизит расходы в сезон отопления. Благодаря минимальным швам, которые образуются при укладке, обеспечивается надежная звукоизоляция и теплоизоляция. Шумоизоляция полистиролбетона по отзывам потребителей указана при толщине стены 100 мм составляет проникновение звуков не больше 37 ДБ. Обычно применяют клеевой состав, предназначенный для пенобетонных изделий и керамической плитки.

- Стройматериал можно использовать как самостоятельный конструкционный материал, который не нуждается в утеплении.

- Если приготовить самостоятельно полистиролбетонную смесь, то в качестве достоинства будет выступать несложность замеса и низкие показатели материалоемкости, что позволит снизить потребность в растворе приблизительно на 70%.

- Процесс монтажа будет не сложным, за счет массивности и легкости изделий, так как весит один блок 22 кг при габаритах равным 17 кирпичам. Данное положительное качество позволит без проблем транспортировать и выгружать на строительном объекте стройматериалы.

- Повышенная устойчивость к агрессивным условиям окружающей среды. Материалу не страшны влага, морозы, плесень, грибок, высокие температуры.

- Полистиролбетон имеет такие преимущества, которые повышают до 100 лет срок эксплуатации изделий. Материал используют в широкой сфере применения.

- Изделия обладают экологической и санитарно-гигиенической безопасностью.

- Поверхность материала легко обрабатывать без затруднений при внешних и внутренних отделочных работах.

Минусы полистиролбетона возникают в связи с тем, что в состав конструкции блоков входит цементно-песчаный компонент. Пенополистиролбетонные блоки имеют плюсы, а также минусы:

- Недостаточная прочность монтажа крепежных элементов.

- Показатели низкой плотности затрудняет установку окон и дверей, вследствие чего в процессе эксплуатации материал ведет и просаживается фурнитура. Например, изделия, неправильно вмонтированные в стены из полистиролбетонных блоков, через некоторое время расшатываются при частом использовании.

- Когда в блоках содержится низкое содержание гранул из полистирола, это означает, что основными свойствами в изделии будет обладать не полистирол, а бетонная составляющая часть. Если шарики имеют низкую адгезию по отношению к бетонной части. Соответственно элементы будут плохо соединены между собой и будут выпадать на сколах. Прочность таких изделий будет низкой.

- Полистиролбетон нужно оштукатуривать как внутри, так и снаружи, а отзывы владельцев гласят, что у этого материала низкое сцепление со штукатуркой и требуется дополнительная обработка поверхностей стен. Рекомендованная толщина штукатурного слоя – снаружи 1.5 см и минимум 2 см внутри помещений.

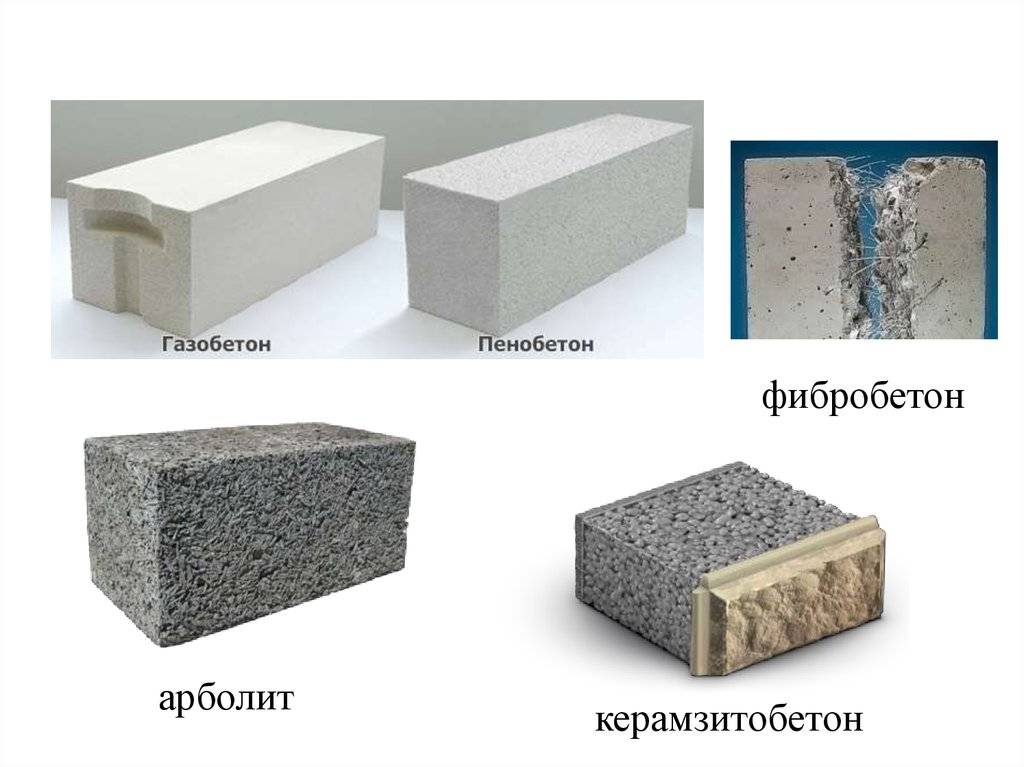

- Сооружения, построенные из полистиролбетонных смесей, обладают высокими показателями усадки – в 3 раза превышает показатели газобетонных и пенобетонных конструкций – 1 миллиметр на 1 м2.

- Материал не устойчив к перепадам высоких температурных показателей, огнестойкость низкая. Также нет устойчивости к органическим растворителям – бензин или ацетон будет способствовать разрушениям и утрате свойств самих изделий.

- Полистиролбетонные элементы входят в группу Г1 по горючести, это означает, что они не обладают горючестью и не обладают огнестойкостью. При воздействиях высоких температур происходит следующее: гранулы из полистирола начинают разрушаться и терять свои теплоизоляционные свойства, а бетонный каркас не дает блоку разрушиться полностью, при этом теряются теплоизоляционные и прочностные качества.

Отзывы владельцев и профессионалов рекомендуют принимать всевозможные меры противопожарной безопасности. А именно, произвести облицовку полистиролбетонных поверхностей негорючими материалами и нанести на них слой штукатурки.

Отзывы владельцев и профессионалов рекомендуют принимать всевозможные меры противопожарной безопасности. А именно, произвести облицовку полистиролбетонных поверхностей негорючими материалами и нанести на них слой штукатурки. - Отзывы отрицательные указывают на следующее: заводы изготовители указывают число 100 допустимых заморозок. На самом деле уже после 20 таких воздействий, когда полистиролбетон намокнет, а потом замерзнет и растает, это очень повлияет на прочность материала, который начнет рушиться. Решением проблемы является вариант утепления снаружи или нанести слой штукатурки и после произвести окрашивание.

- Свойства низкой паропроницаемости выводит этот стройматериал на последнее место в сравнении с газобетонными или пенобетонными блоками. В помещении, построенном из полистиролбетона, возникает определенный микроклимат и влажность. Соответственно стены не дышат, и паропроницаемость не заменит вентиляцию. Мастера рекомендуют заранее предусматривать вентиляционные шахты для уменьшения лишней влаги в воздухе и для нормализации микроклимата.

Допускается изготовление полистиролбетона в домашних условиях. Для этого понадобится вода, вяжущее вещество и наполнитель.

Отзывы специалистов и застройщиков

Такой стройматериал, как полистиролбетон обладает отличными теплоизоляционными качествами, отзывы экспертов указывают что здания, построенные по этой методике в Сибирской области способны сохранять тепло без дополнительного монтажа утеплительных материалов.

Дом, возведенный из полистиролбетона, выглядит красиво, из блоков можно возводить различные архитектурно-дизайнерские проекты.

Если сравнивать бетонную кладку с кирпичной, полистиролбетонный вариант получается вдвое дешевле. Полистиролбетонные блоки, предназначенные для стен, по отзывам опытных строителей должны составлять не менее 37.5 см, при такой толщине не потребуется дополнительный теплоизоляционный материал.

Продается полистиролбетон в мешках по 50 кг, отзывы потребителей – когда, товар расфасован в упаковках это удобно при расчетах нужного количества строительного материала.

Основным недостатком для потребителя является повышенная хрупкость полистиролбетонных изделий, когда возникает потребность в установке различных бытовых агрегатов. Для такого варианта следует проложить армированные прутки по всей длине перегородки.

Блоки из полистиролбетона относятся к легким бетонам, положительные отзывы потребителей указывают на практичность и удобство монтажных работ. Из такого стройматериала возводят многоэтажные постройки, частные дома, различные хозяйственные здания. При грамотном выборе полистиролбетонные конструкции будут служить не одно десятилетие.

Советы по выбору стройматериала:

- Перед покупкой товара, рекомендуется обратить внимание на завод-изготовитель, который должен иметь сертификат качества.

- Если есть такая возможность, посетите и оцените уже готовую постройку из аналогичного материала.

- Изделия не должны иметь лишних пустот. При срезе должны быть видны гранулы в большом количестве.

- Полистиролбетонные блоки при соединении друг с другом не должны иметь большие зазоры. Размеры и срезы должны быть одинаковыми и ровными.

- Вес изделия и его плотность должна соответствовать всем требованиям. В противоположном варианте, если вес маленький – это свидетельствует о низкой прочности, а при слишком большом весе в состав входит большое количество лишнего цементного раствора.

Рейтинг

( 1 оценка, среднее 4 из 5 )

Понравилась статья? Поделиться с друзьями:

Недостатки полистиролбетона и его преимущества, характеристики, цена блоков и смесей

В рекламе рассказывают о чудесном сочетании легкого полистирола и прочного бетона, но не нанесет ли он вред здоровью? Полистиролбетонные блоки появились в Америке в 1959 году, постепенно технологию стали использовать многие застройщики по всему миру: крупнейшие потребители этого стройматериала — Германия, Франция, Канада и США. В России тоже начинают строить дома из полистиролбетона. Разберемся, что нужно знать, перед тем как сделать выбор.

В России тоже начинают строить дома из полистиролбетона. Разберемся, что нужно знать, перед тем как сделать выбор.

Оглавление:

- Преимущества и недостатки

- Резюме

- Стоимость полистиролбетона

Особенности

Из полистиролбетона делают блоки или заливают его в опалубку. Первый способ значительно упрощает работу, можно построить дом вдвоем или втроем. Но монолитные стены крепче, а так как недостатком этого материала является его низкая прочность, это важно. Чтобы возвести надежную опалубку, купить ингредиенты для смеси и правильно залить стену, придется изрядно помучиться, не беритесь за эту задачу без опыта.

Блоки изготавливают из цемента, чаще всего используют портландцемент М400, и полистирольных шариков, уменьшающих его вес и увеличивающих способность сохранять тепло. Иногда для прочности в смесь добавляют песок, а также разные химические добавки, которые ускоряют процесс твердения или делают полистирол бетон более пластичным.

youtube.com/embed/cMFSlnpOuB0″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Недостатки:

1. Низкая прочность. Для возведения стен потребуются блоки М450‒М600. Но даже на самый надежный полистиролбетон не рекомендуют укладывать плиты перекрытия и армопояс из тяжелых бетонов. Чаще эти конструкции деревянные.

2. Трудности при монтаже предметов на стену. Кондиционер, кухню или тяжелый шкаф придется вешать на специальные химические анкеры, которые обойдутся в круглую сумму. Для более легких вещей используют дюбеля. Также проблематично монтировать двери и окна.

3. Сильная усадка. Из-за свойств наполнителя полистиролбетонные блоки сминаются после укладки больше, чем газобетон или пенобетон. Поэтому нельзя отделывать стену сразу после возведения коробки дома.

4. Группа горючести — Г1. Пенополистирол бетон не горит, так как дерево, но и не является таким же надежным как кирпич и другие ячеистые бетоны.

5. Сложности при оштукатуривании. На поверхность трудно нанести штукатурку, поэтому придется грунтовать ее толстым слоем.

6. Плохая геометрия. Серьезный недостаток блоков из полистиролбетона — неровные стороны, так как часто его производят на небольших предприятиях, где нет профессионального оборудования для качественной нарезки. Такие блоки придется равнять или делать толстый шов. Если вы кладете стену на клей, то потратитесь, если используете цементно-песчаный раствор, теплоизоляционные свойства материала будут потеряны, так как ЦПС станет мостиком холода.

7. Маленький выбор производителей. Газобетон и пенобетон продаются в каждом регионе России. Купить полистиролбетон гораздо сложнее, крупных и надежных компаний не так много, а доставка небольших объемов стоит дорого.

Преимущества полистиролбетона:

- Легкость. Это упрощает процесс строительства стен и позволяет упростить фундамент.

- Низкое влагопоглощение. Достоинство на фоне других ячеистых материалов. Это увеличивает его морозостойкость.

- Скорость. Элементы гораздо больше кирпича, поэтому полистиролбетонную стену можно возвести намного быстрее.

- Простая обработка. Блоки легко разрезать ножовкой для газобетона.

- Хорошая теплоизоляция. Не придется тратиться на дополнительно утепление стен.

- Выгодная цена. Особенно на фоне кирпичного строительства.

Несмотря на недостатки, строительство из полистиролбетона процветает по всему миру. Явные преимущества материала позволяют возвести теплый дом быстро и недорого. Но перед покупкой подумайте. В рекламе утверждают, что стены из полистиролбетона будут тоньше, чем кирпичные или газобетонные, так как они хорошо сохраняют тепло. Но производители упоминают только нормы по изоляции для разных регионов, забывая про минимальную прочность. Кроме того, чем ниже марка блоков, тем лучшим утеплителем он будет. Стену из М600 нужно делать толще, чем из М400.

В интернете много статей о вреде полистирола, так как при его изготовлении остается небольшие количества стирола, который является токсичным. Это правда, но крупные европейские производители этого материала уже много лет тратят огромные деньги на исследования, чтобы максимально снизить количество опасного вещества. Сейчас его содержание в полистироле колеблется от 0,01-0,5 %. Такой процент не опасен для человека, тем более, между блоками и внутренностями дома будет слой отделки.

Сейчас его содержание в полистироле колеблется от 0,01-0,5 %. Такой процент не опасен для человека, тем более, между блоками и внутренностями дома будет слой отделки.

При нарушении технологии производства полистирола добиться низкого содержания токсина не получается, поэтому не покупайте материал у сомнительных компаний, мало того, что строение будет ненадежным, так еще и вредным для здоровья. Некоторые рассказывают, что за границей возводят многоэтажные дома из полистиролбетона, но не указывают, что каркас этих зданий сделан при помощи более прочных изделий. Как и кирпич, дерево или бетон такие блоки имеют свои преимущества и недостатки.

Стоимость

В таблице даны цены на полистеролбетон в начале 2016 года. В третьем столбике указана марка по плотности. Обратите внимание, что блоки для строительства несущих конструкций должны быть не ниже D400, но лучше использовать еще более прочный материал. Для возведения стен из монолитного полистиролбетона нужно добавить расходы на опалубку. Она может быть съемной из фанеры или дерева или несъемной, иногда в качестве формы для заливки используют кладку из облицовочного кирпича.

Для возведения стен из монолитного полистиролбетона нужно добавить расходы на опалубку. Она может быть съемной из фанеры или дерева или несъемной, иногда в качестве формы для заливки используют кладку из облицовочного кирпича.

| Вид | Размеры, мм | Плотность | Цена за кубометр, рубли |

| Блок | 188х300х588 | D300 | 2 600 |

| 188х300х588 | D400 | 3 000 | |

| 188х300х588 | D500 | 3 500 | |

| 300х300х600 | D600 | 3 850 | |

| Смесь | D400 | 3 900 | |

| D500 | 4 000 | ||

| D600 | 4 600 |

Существует много мифов о полистиролбетоне и полистиролбетонных блоках. Одни говорят о вреде для здоровья, другие преувеличивают его достоинства, например способность удерживать тепло. Качественный материал безопасен, а работать с ним просто, возвести надежный дом или гараж легко.

Благодаря низкому влагопоглощению его рекомендуют применять для строительства зданий или сооружений с высокой влажностью. Не экономьте на своем доме и действуйте с умом.

Блоки полистиролбетонные: преимущества и недостатки, область применения

Определившись с проектом дома, застройщик приступает к выбору строительного материала для возведения стен. Полистирольные блоки относительно недавно стали активно применяться в малоэтажном строительстве, хотя на рынке они уже более двух десятков лет. Причина – консерватизм отрасли и недоверие к пенопласту, используемому в качестве наполнителя. Работа со строительными материалами подразумевает знание их особенностей и правил использования.

Содержание

- Что представляет собой полистирольный бетон

- Область применения

- Свойства материала

- Положительные свойства и недостатки

- Разнообразие

- 70007 70007 70007 70007. Расчет количества блоков

- Особенности кладки и отделки

Что такое полистиролбетон

Состав полистиролбетонных блоков Рассматриваемый строительный материал относится к особо легкому классу бетонов с пористой структурой, изготовленных на цементном вяжущем и наполнителем из гранул пенополистирола.

В зависимости от класса прочности меняется соотношение компонентов. В состав изделий для кладки несущих стен вводят промытый речной песок или кварц из карьеров.

Область применения

Продукция должна соответствовать ГОСТ Р 51263-2012. «Полистиролбетон. Технические условия».

Документ определяет технические характеристики и способы применения монолитных или сборных изделий.

Основные направления использования:

- возведение несущих стен в малоэтажном строительстве;

- изоляция наружных стен;

- теплоизоляция полов и потолков плитами или заливкой стяжки;

- производство перемычек для оконных и дверных проемов;

- Строительство межкомнатных перегородок.

При возведении стен необходимо учитывать класс прочности блоков.

Свойства материалов

При возведении жилых и хозяйственных зданий важное значение имеют характеристики и потребительские свойства материалов.

Технические параметры готовых изделий:

- класс плотности — от D150 до D600;

- класс прочности на сжатие — от М2 до В2,5;

- Марка морозостойкости — F35 – F300;

- коэффициент теплопроводности — 0,052-0,14 Вт/(м*оС).

Блоки достигают полной прочности через 28 дней после изготовления.

Положительные свойства и недостатки

Двадцатилетний опыт эксплуатации доказал положительные качества пластиковых блоков:

- снижение расходов на отопление за счет низкой теплопроводности;

- пожарная безопасность;

- звукоизоляционная способность;

- экологичность;

- материал не гниет и не поддерживает распространение грибка; 9облицовочные блоки 0007 не требуют отделки;

- высокая скорость строительства за счет больших сборных деталей.

Выявленные недостатки полистиролбетона в основном связаны с неправильным подбором строительных материалов по прочности — стены не выдерживают нагрузки, дают усадку, появляются трещины. Те же проблемы присущи и неправильной технологии изготовления.

Те же проблемы присущи и неправильной технологии изготовления.

Блоки подвержены разрушению при частых циклах замораживания-оттаивания.

Для крепления тяжелых конструкций к стенам необходимо использовать специализированный крепеж.

Разновидности полистиролбетона

Плотность, прочность, морозостойкостьПоложительный результат строительства и долговечность здания напрямую зависит от правильного выбора материалов.

ГОСТвыделяет четыре вида продукции.

Полистиролбетон теплоизоляционный выпускается средней плотностью D150 — D225 и прочностью на сжатие не менее М2. Плиты используются для утепления несущих стен, перекрытий над холодными проездами и подвалами. Жидкий полистиролбетон заливают в виде стяжки на полы.

Теплоизоляционные и конструкционные разновидность должна быть D250 –D350 по плотности и соответствовать классу прочности на сжатие не ниже В0,5. Блоки, перемычки, доборные элементы используют для утепления несущих стен или возведения ненесущих конструкций. Перемычки перемычек отлиты из полистиролбетона.

Перемычки перемычек отлиты из полистиролбетона.

Из поперечно-пустотных элементов сооружают несъемную опалубку, которую заливают железобетоном, получая монолитные стены.

9Бетон 0113 Конструкционно-теплоизоляционный выпускается плотностью D400 — D600 и прочностью на сжатие не ниже В1,5. Из него изготавливают блоки для несущих стен одно- или двухэтажных зданий, используют для изготовления перемычек.

Размеры готовых изделий

ГОСТ не устанавливает для производителей точные геометрические размеры полистиролбетонных изделий.

Размеры, рекомендованные документом, собраны в таблице.

| Product type | Length, mm | Width, mm | Height / thickness mm | |||||||||||||

| Polystyrene concrete slabs | 1000–2000 | 500–600 | 50–200 | |||||||||||||

| Ordinary wall Блоки | 590–1200 | 250–400 | 295–400 | |||||||||||||

| Дополнительные элементы | 145–1200 | 250138 | 145–1200 | 250138 | 95–1200 | 25000–400 | –1200 | 25000–400 | –1200 | 25000–400 | –1200 | 250138 | . 0138 0138 | 1190–2998 | 180–300 | 115–180 |

| Window blocks | 595–1200 | 295–400 | 250–400 |

The product line includes half-wall semi- блоки.

При проектировании и на этапе заливки фундамента важно точно знать, какого размера продукцию выпускает завод на строительной площадке.

Методы производства

Металлические формы для производства блоковПенополистирольные блоки приобретаются на заводе или изготавливаются самостоятельно.

Первый способ предпочтительнее, так как производитель имеет возможность точно следовать рецептуре смеси. После покупки строительного материала можно сразу приступать к строительству.

Если делать своими руками, то для полного набора прочности блоков придется выдержать 28 дней до начала кладки.

В заводских и домашних условиях пенополистирольные блоки изготавливают двумя способами: литьем под давлением и вибропрессованием.

Метод литья под давлением

Методом литья производятся изделия низкой и средней прочности, пригодные только для возведения ненесущих изоляционных стен. ГОСТ

допускает использование вторичного полистирольного сырья в качестве наполнителя. Для его получения полистирол измельчают на специальных машинах.

В состав смеси для конструкционно-теплоизоляционных блоков могут входить только гранулы полистирола. Использование вторичного сырья в этих случаях запрещено.

Далее алгоритм изготовления следующий:

- В смеситель подаются гранулы полистирола, вода, пластификатор (латекс), перемешиваются две минуты.

- Цемент вводят в смесь, не выключая мешалку, непрерывно перемешивают в течение 3 минут.

- При необходимости добавить песок в правильной пропорции.

- Подготовьте формы, смазав их внутреннюю часть машинным маслом.

- После тщательного перемешивания раствор разливается по формам.

- Через 2-3 дня летом или через 5-7 дней зимой формы освобождают от мерзлых глыб — их зачищают.

- В некоторых производствах сушку проводят в автоклавах.

- Оставить готовую продукцию для отверждения.

Пропорции ингредиентов для бетонов разной плотности собраны в таблице.

Отзывы владельцев и профессионалов рекомендуют принимать всевозможные меры противопожарной безопасности. А именно, произвести облицовку полистиролбетонных поверхностей негорючими материалами и нанести на них слой штукатурки.

Отзывы владельцев и профессионалов рекомендуют принимать всевозможные меры противопожарной безопасности. А именно, произвести облицовку полистиролбетонных поверхностей негорючими материалами и нанести на них слой штукатурки.

Благодаря низкому влагопоглощению его рекомендуют применять для строительства зданий или сооружений с высокой влажностью. Не экономьте на своем доме и действуйте с умом.

Благодаря низкому влагопоглощению его рекомендуют применять для строительства зданий или сооружений с высокой влажностью. Не экономьте на своем доме и действуйте с умом.

Отливка такого состава невозможна. Для устранения воздушных пустот применяют прессование.

Отливка такого состава невозможна. Для устранения воздушных пустот применяют прессование. Этого делать не следует, так как полученная «сэкономленная» сумма пойдет на перевязку углов здания.

Этого делать не следует, так как полученная «сэкономленная» сумма пойдет на перевязку углов здания. Блоки гигроскопичны, механические воздействия оставляют на поверхности вмятины. Под воздействием осадков и солнечных лучей полистиролбетон постепенно разрушается.

Блоки гигроскопичны, механические воздействия оставляют на поверхности вмятины. Под воздействием осадков и солнечных лучей полистиролбетон постепенно разрушается. Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками.

Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками. Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона.

3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона. Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение устанавливается равным 0,36, поскольку частицы пенополистирола состоят из гидрофобного материала, а удобоукладываемость падает при снижении водоцементного отношения. увеличивается. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32.

Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Взаимосвязь между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение устанавливается равным 0,36, поскольку частицы пенополистирола состоят из гидрофобного материала, а удобоукладываемость падает при снижении водоцементного отношения. увеличивается. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32. бетона было меньше, а прочность на сжатие этого стиля дизайна была такой же, как у частиц пенополистирола, заменяющих крупный заполнитель. Таким образом, исследовательский акцент в этой статье делается на изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

бетона было меньше, а прочность на сжатие этого стиля дизайна была такой же, как у частиц пенополистирола, заменяющих крупный заполнитель. Таким образом, исследовательский акцент в этой статье делается на изучение механических свойств пенополистирола с частицами пенополистирола, заменяющими бетон.

Экспериментальные исследования были проведены на трех типах пенополистирола с пенополистиролом с объемным соотношением частиц в диапазоне от 0% до 40% с целью подтверждения наличия влияния собственного содержания частиц на прочность на сжатие и долговечность пенополистирола. Выводы сделаны следующим образом. (1) Для повышения прочности на сжатие полимерная эмульсия смешивается с бетонным раствором, который будет связывать другие смеси вместе, и обсуждается взаимосвязь между ее соотношением смешивания и прочностью на сжатие. Гидроксипропилцеллюлоза смешивается с пенополистиролом для улучшения удобоукладываемости цементного раствора, и изучается влияние соотношения компонентов смеси на прочность бетона на сжатие. (2) Прочность на сжатие двух типов пенополистирола, в которых бетон заменяется или только гравий, замененный частицами пенополистирола, был в основном идентичен; результат показал, что прочность на сжатие двух стилей дизайна в основном совпадала. Прочность на сжатие пенополистирола, очевидно, снижается с увеличением объемной доли частиц пенополистирола; кривая уменьшения была похожа на кривую экспоненциального типа.

Экспериментальные исследования были проведены на трех типах пенополистирола с пенополистиролом с объемным соотношением частиц в диапазоне от 0% до 40% с целью подтверждения наличия влияния собственного содержания частиц на прочность на сжатие и долговечность пенополистирола. Выводы сделаны следующим образом. (1) Для повышения прочности на сжатие полимерная эмульсия смешивается с бетонным раствором, который будет связывать другие смеси вместе, и обсуждается взаимосвязь между ее соотношением смешивания и прочностью на сжатие. Гидроксипропилцеллюлоза смешивается с пенополистиролом для улучшения удобоукладываемости цементного раствора, и изучается влияние соотношения компонентов смеси на прочность бетона на сжатие. (2) Прочность на сжатие двух типов пенополистирола, в которых бетон заменяется или только гравий, замененный частицами пенополистирола, был в основном идентичен; результат показал, что прочность на сжатие двух стилей дизайна в основном совпадала. Прочность на сжатие пенополистирола, очевидно, снижается с увеличением объемной доли частиц пенополистирола; кривая уменьшения была похожа на кривую экспоненциального типа. (3) Величина приложения динамической циклической нагрузки оказала большое влияние на прочность на сжатие после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 40% была увеличена после приложения циклической динамической нагрузки 40 KN и 50 KN, а другое соотношение объемных частиц EPS-бетона было уменьшено после испытания на долговечность; при этом степень снижения прочности на сжатие была обратно пропорциональна объемному соотношению частиц пенополистирола. Кроме того, чем больше была приложенная динамическая циклическая нагрузка, тем больше был бы разрыв прочности на сжатие между до и после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 0% и 30% упадет при приложении динамической циклической нагрузки 100000 раз, а снижение прочности на сжатие матрицы было намного больше, чем объемное соотношение частиц EPS-бетона 30% по сравнению с применением динамическая вибрационная нагрузка 50000 раз. (4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практическом строительстве, которое имеет определенные сейсмические требования и приложенную циклическую нагрузку.

(3) Величина приложения динамической циклической нагрузки оказала большое влияние на прочность на сжатие после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 40% была увеличена после приложения циклической динамической нагрузки 40 KN и 50 KN, а другое соотношение объемных частиц EPS-бетона было уменьшено после испытания на долговечность; при этом степень снижения прочности на сжатие была обратно пропорциональна объемному соотношению частиц пенополистирола. Кроме того, чем больше была приложенная динамическая циклическая нагрузка, тем больше был бы разрыв прочности на сжатие между до и после испытания на долговечность. Прочность на сжатие EPS-бетона с объемным соотношением частиц 0% и 30% упадет при приложении динамической циклической нагрузки 100000 раз, а снижение прочности на сжатие матрицы было намного больше, чем объемное соотношение частиц EPS-бетона 30% по сравнению с применением динамическая вибрационная нагрузка 50000 раз. (4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практическом строительстве, которое имеет определенные сейсмические требования и приложенную циклическую нагрузку.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994.

Шри Равиндрараджа и А. Дж. Так, «Свойства затвердевшего бетона, содержащего обработанные гранулы пенополистирола», Cement and Concrete Composites , vol. 16, нет. 4, стр. 273–277, 1994. Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.

Чен и Дж. Лю, «Механические свойства полимер-модифицированных бетонов, содержащих гранулы пенополистирола», Строительство и строительные материалы , том. 21, нет. 1, стр. 7–11, 2007 г.