Полистиролбетон это что: полистиролбетон и недостатки дома из полистиролбетона

Полистиролбетон — технология изготовления полистиролбетона | Состав, рецептура

Готовые комплекты оборудования для производства полистиролбетона

До 80 м3 в смену | До 50 м3 в смену | До 30 м3 в смену

Технология изготовления полистиролбетона

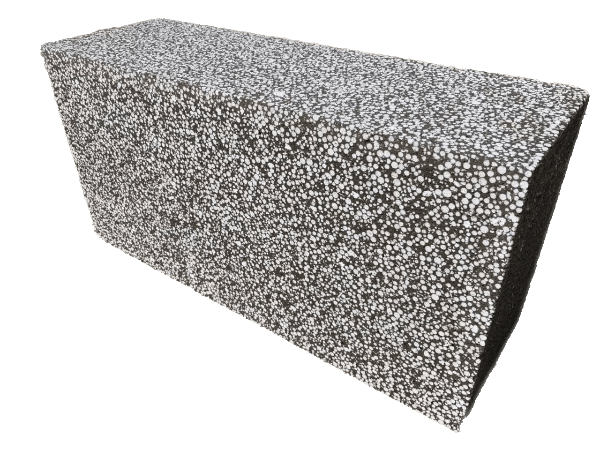

Легкий бетон с заполнителем из пенополистирола — известный под названием полистиролбетон, представляет собой легкий бетон с минеральным вяжущим, поры которого образованы частицами вспененного пенополистирола, используемого в качестве заполнителя. Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик.

Легкий бетон с заполнителем из пенополистирола (полистиролбетон), теплоизоляционные штукатурки на основе пенополистиролбетона известны в течение длительного времени. В то время, как полистиролбетон известен не менее 25 лет на нашем рынке, а на западном — более 40 лет, до настоящего времени ожидания, относительно объема использования полистиролбетона оправдались только в некоторых областях применения.

- полистиролбетон стал серьезной альтернативой пенобетона и газобетона, из-за более широкой области применения, простоты изготовления и значительно лучших характеристик материала

- требования по теплоизоляции зданий становятся значительно более жесткими, вследствие этого стало необходимым функциональное разделение строительных материалов на теплоизоляционные и несущую нагрузку, и эти материалы должны соответствующим образом сочетаться в элементах зданий. В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В настоящей статье рассматривается текущее состояние технологий производства полистиролбетона, уделяя должное внимание использованию переработанного полистирола, а также недавно разработанных систем на основе полистиролбетона.

Описание полистиролбетона

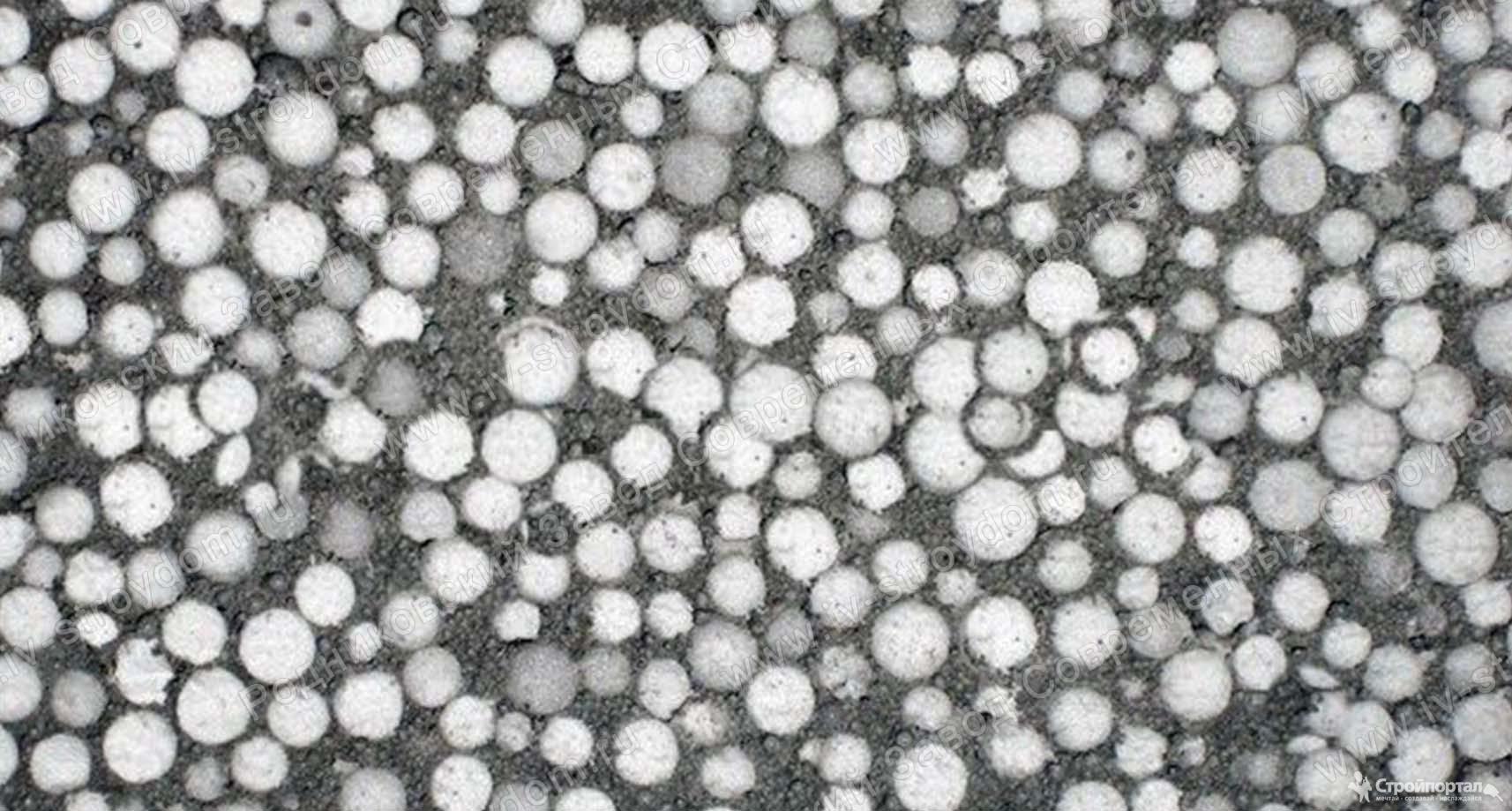

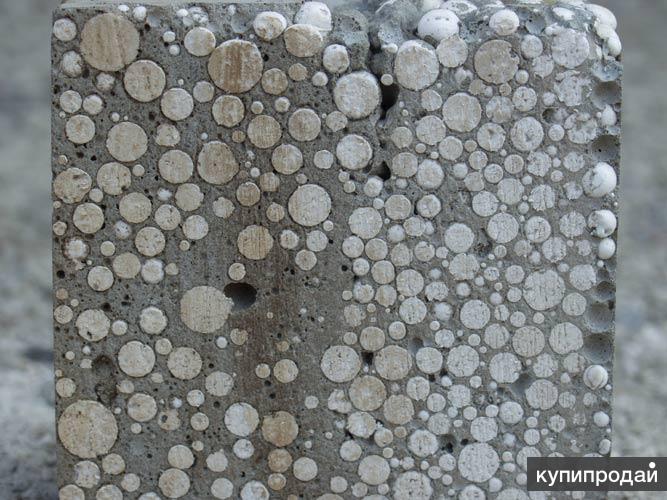

Легкий бетон с пенополистирольным заполнителем входит в группу чрезвычайно легких бетонов, которые производятся с использование пористых заполнителей, обычно имеющих малую прочность зерен. Решающим фактором для прочностных свойств является структура затвердевшей цементной пасты, окружающей частицы заполнителей из вспененного пластика, и влияющий на массу бетона. Кроме того, важна форма и размер зерен, а также структура поверхности используемых пенополистирольных заполнителей. В отличие от минеральных заполнителей, дозировка пенополистирольных заполнителей задается не по массе, а по объему. Таким образом, имеется возможность точно задать объем пор и, благодаря этому, объемную массу полистиролбетона, и производить полистиролбетон, имеющим структуру с закрытыми порами.

Посредством выбора объемной массы бетона можно воздействовать на характеристики полистиролбетона, чтобы они лучше соответствовали конкретным требованиям.

- разработка рецептур различных полистиролбетонных смесей, позволяющих воспроизводить их на практике

- подтверждение всех важных характеристик строительного материала испытаниями, проведенными официальными организациями

- разработка и распространение способов приготовления и укладки

- выполнение и оценка практических испытаний с целью подтверждения успешности применения

- помощь и технические консультации для производителей материалов в отношении разработки производственных систем.

Все эти меры пройдены в нашей стране и есть все предпосылки для активного применения полистиролбетона.

В отличие от легких бетонов с минеральными заполнителями, пенобетонов, газобетонов, в случае полистиролбетона имеется возможность производства легкого бетона с объемной массой менее 200 кг/м3, и соответственно хорошими теплоизоляционными характеристиками.

- чрезвычайно малая объемная масса

- хорошая теплоизоляция вспененных частиц, благодаря которой практически отсутствует поглощение воды

- сферическая форма, являющаяся предпочтительной с точки зрения статических нагрузок.

Однако, в диапазоне очень низких объемных плотностей гидрофобные свойства легких пенополистирольных заполнителей с закрытыми порами могут оказывать неблагоприятное влияние, так как малая прочность сцепления между цементным тестом и поверхностью частиц может привести к расслаиванию полистиролбетона во время приготовления и укладки. В первые годы практического применения, этому эффекту противодействовали введением добавок, улучшающих прочность сцепления. По этому пути идут ряд производителей, в основном пытаясь увеличить продажи добавок, так как западные производители и некоторые отечественные, применяют специальные марки пенополистирола с крупнопористой поверхностью частиц или специальные устройства, позволяющие без возражений укладывать бетон, не имеющий таких добавок.

Отходы пенополистирола в качестве легкого заполнителя

В Германии в настоящее время для изготовления упаковочных материалов ежегодно используется около 40 000 тонн сырья для производства пенополистирола, из которого получается пенополистирол в объеме до 2 млн. м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый <измельченный материал>, изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый <измельченный материал>, изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

Для использования измельченного пенополистирола в качестве легкого заполнителя требуется выполнение определенных требований с целью предотвращения снижения качества бетона. В том, что касается размеров и формы зерен, различия между <измельченным материалом> и свежеиспеченными частицами пенополистирола должны быть настолько малы, насколько это возможно:

- большая часть зерен должна иметь круглую форму

- большая часть зерен должна иметь размеры, находящиеся в диапазоне от 0,5 мм до 4,0 мм

- в измельченном материале должны отсутствовать очень мелкие частицы.

Эти требования к качеству могут быть удовлетворены при соблюдении следующих условий:

- использованием соответствующих дробилок с отделением частиц пенополистирола в тачках, в которых они сплавились между собой, так что первоначальная сферическая форма зерен в очень большой степени сохраняется

- размер частиц гранул пенополистирола, используемого для производства упаковочных материалов, обычно соответствует размеру, требующемуся для легкого пенополистирольного заполнителя, изготовленного из <свежего материала>, это достижимо при помощи использования соответствующих сит в дробилке.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

На российском рынке тоже присутствует <измельченный материал>, к сожалению редко удовлетворяющий вышеперечисленным требованиям. Полученные в результате 28-дневных испытаний значения прочности при сжатии и при изгибе, в каждом случае представляют собой средние значения для трех образцов. Испытания на прочность при сжатии проводились на кубах с длиной ребра 20 см, а испытания на прочность при изгибе — на брусках 70*15*15 см.

Прочность при сжатии образцов полистиролбетона, изготовленных с использованием пенополистирола из <измельченного материала> — прежде всего в нижней части диапазона объемных масс полистиролбетона примерно на 40 % ниже, чем у полистиролбетона, изготовленного с использованием частиц свежего вспененного пенополистирола. Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из <измельченного материала>, по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из <измельченного материала> не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из <измельченного материала>, по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из <измельченного материала> не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Технология производства полистиролбетона

Этот раздел относится к специальным выводам по технологии производства полистиролбетона от 200 до 600 кг/м3 (сухая объемная масса), обладающего хорошими теплоизоляционными свойствами и имеющего малую массу.

В отличие от легкого бетона с пенополистирольным заполнителем, имеющего плотность более 600 кг/м3, в данном случае требуется рассмотреть некоторые специальные особенности, которые оказывают существенное влияние на однородность смеси, удобоукладываемость и подачу полистиролбетона, а также на тенденцию к трещинообразованию и от усадки и расслоения.

Решающее влияние на свойства свежего полистиролбетона оказывает то, что очень большую часть его объема составляют частицы пенополистирола. В диапазоне объемной массы меньше 600 кг/м3 количество цементного раствора недостаточно, для того чтобы полностью заполнить объем <пазух> легкого заполнителя. Без внесения соответствующих добавок полистиролбетон в этом диапазоне объемной плотности можно укладывать и уплотнять только с большим трудом из-за его в основном несвязного характера.

Добавление большого количества воды будет вести к уменьшению прочности при сжатии и усилению тенденции к трещинообразованию от усадки и расслоению.

Чтобы узнать, как можно улучшить удобоукладываемость и уплотняемость полистиролбетона, производились испытания с внесением различных добавок. В результате оказалось, что наибольшие преимущества обеспечивают добавки, содержащие воздухововлекающие компоненты, а также компоненты для стабилизации и разжижжения полистиролбетонной смеси. При помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Особое положение занимают белковые пенообразователи, используемые при механическом производстве воздушных пен. Они характеризуются очень стабильной структурой пены. Подвижность и великолепная адгезия этих воздушных пен оказывает исключительно благоприятное воздействие на удобоукладываемость полистиролбетона даже в случае относительно малых водоцементных отношений.

При помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Особое положение занимают белковые пенообразователи, используемые при механическом производстве воздушных пен. Они характеризуются очень стабильной структурой пены. Подвижность и великолепная адгезия этих воздушных пен оказывает исключительно благоприятное воздействие на удобоукладываемость полистиролбетона даже в случае относительно малых водоцементных отношений.

Эластичные пенополистирольные заполнители и относительно высокая пропорция воздушных пузырей не могут противодействовать усадке затвердевшего цементного теста. Однако влияние излишне большой усадки во время схватывания и тенденцию к образованию трещин можно уменьшить, поддерживая полистиролбетон влажным в течение достаточно длительного времени. На практике очень эффективным оказалось добавление в смесь совместимых с цементом армирующих волокон. Армирующие волокна в затвердевшем скелете из цементного теста в полистролбетоне принимают на себя напряжения, возникающие при растягивающей усадке и изменения температуры во время схватывания и твердения полистиролбетона, уменьшая тем самым тенденцию к образованию трещин, и значительно увеличивая прочность на растяжение при изгибе. Пена добавляется в смеситель во время приготовления смеси, для чего используется пеногенератор. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности. Время перемешивания должно составлять примерно 2 минуты.

Однако влияние излишне большой усадки во время схватывания и тенденцию к образованию трещин можно уменьшить, поддерживая полистиролбетон влажным в течение достаточно длительного времени. На практике очень эффективным оказалось добавление в смесь совместимых с цементом армирующих волокон. Армирующие волокна в затвердевшем скелете из цементного теста в полистролбетоне принимают на себя напряжения, возникающие при растягивающей усадке и изменения температуры во время схватывания и твердения полистиролбетона, уменьшая тем самым тенденцию к образованию трещин, и значительно увеличивая прочность на растяжение при изгибе. Пена добавляется в смеситель во время приготовления смеси, для чего используется пеногенератор. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности. Время перемешивания должно составлять примерно 2 минуты. Объемная дозировка пенополистирольного гравия может изменяться в определенных пределах в зависимости от того, используется свежий вспененный материал или <измельченный материал>.

Объемная дозировка пенополистирольного гравия может изменяться в определенных пределах в зависимости от того, используется свежий вспененный материал или <измельченный материал>.

Состав полистиролбетона

При планировании строительства основной первым поднимается вопрос о выборе стройматериалов: для фундамента, стен, стяжки пола, других элементов постройки. И если хочется поставить здание с хорошими звуко-, теплоизоляционными свойствами без особых затрат, часто выбирается одна из разновидностей легкого бетона – полистиролбетон.

Что такое полистиролбетон

Отличительная черта этого материала заключается в замене традиционного наполнителя – щебенки, гальки или керамзита, на вспененный полистирол. Последний поставляется гранулами диаметром от 2,5 до 100 мм и составляет до 85% общего объема бетонной массы.

Особенности:

- относительно небольшой вес;

- простота механической обработки;

- хорошие звуко-, теплоизоляционные свойства.

Плюс к этому материал полностью соответствует СНиП 21-01-97 по пожарной безопасности – слабо горит даже в открытом пламени, при нагревании почти не выделяет токсических веществ, почти не образует дыма.

Состав

Состоит полистиролбетон из «стандартных» компонентов – портландцемента и воды. В дополнение к ним добавляется пенообразующая добавка. Например, СДО, омыленная древесная смола, за счет которой добиваются лучшей адгезии поверхности полистирольных гранул с цементным раствором. При необходимости получить повышенную прочность в рецептуру дополнительно вносится песок (промытый, просеянный).

Типовой состав полистиролбетона (примерное соотношение):

- портландцемент ;

- гранулы полистирола;

- вода (раствор с пластификатором) ;

- пенообразующая добавка СДО .

Выпускаются и сухие готовые смеси в мешках, с заранее рассчитанным соотношением компонентов бетона. Их достаточно смешать с необходимым объемом воды, чтобы получить готовую смесь для заливки монолитной конструкции или формы под блоки из полистиролбетона.

Марки

В зависимости от содержания цемента, наличия в составе кварцевого песка на выходе получается полистиролбетон различных технических характеристик. Причина этому заключается в изменении объема по отношению к полистирольным гранулам. Именно они дают улучшенные параметры по звуко-, теплоизоляции, но одновременно снижают прочность, жесткость бетона.

Типовые характеристики марок:

- D400 и ниже – подходит для утепления, звукоизоляции кровли, межэтажных перекрытий, заливки стяжки жилых помещений, для возведения самонесущих монолитных стен.

- D400-D600 – универсальный полистиролбетон для строительства утепленных и прочных стен (с улучшенной нагрузочной способностью по сравнению с D400 и схожих марок).

- D800 и выше – подойдут в качестве замены другим легким бетонам, например, с керамзитом или известняком.

Последний вариант чуть хуже изолирует тепло и звук, зато обладает повышенной прочностью, на уровне классического бетона с щебнем. Правда, и обладает высоким весом, это учитывается при расчете нагрузки на перекрытия.

Разновидности

Функционально полистиролбетон делится на теплоизоляционный (ниже D400), теплоизоляционно-конструкционный (D400-D600), конструкционно-теплоизоляционный (от D800). Первый тип лучше подходит для холодного климата, хотя и позволяет меньшую нагрузку на стены-основание.

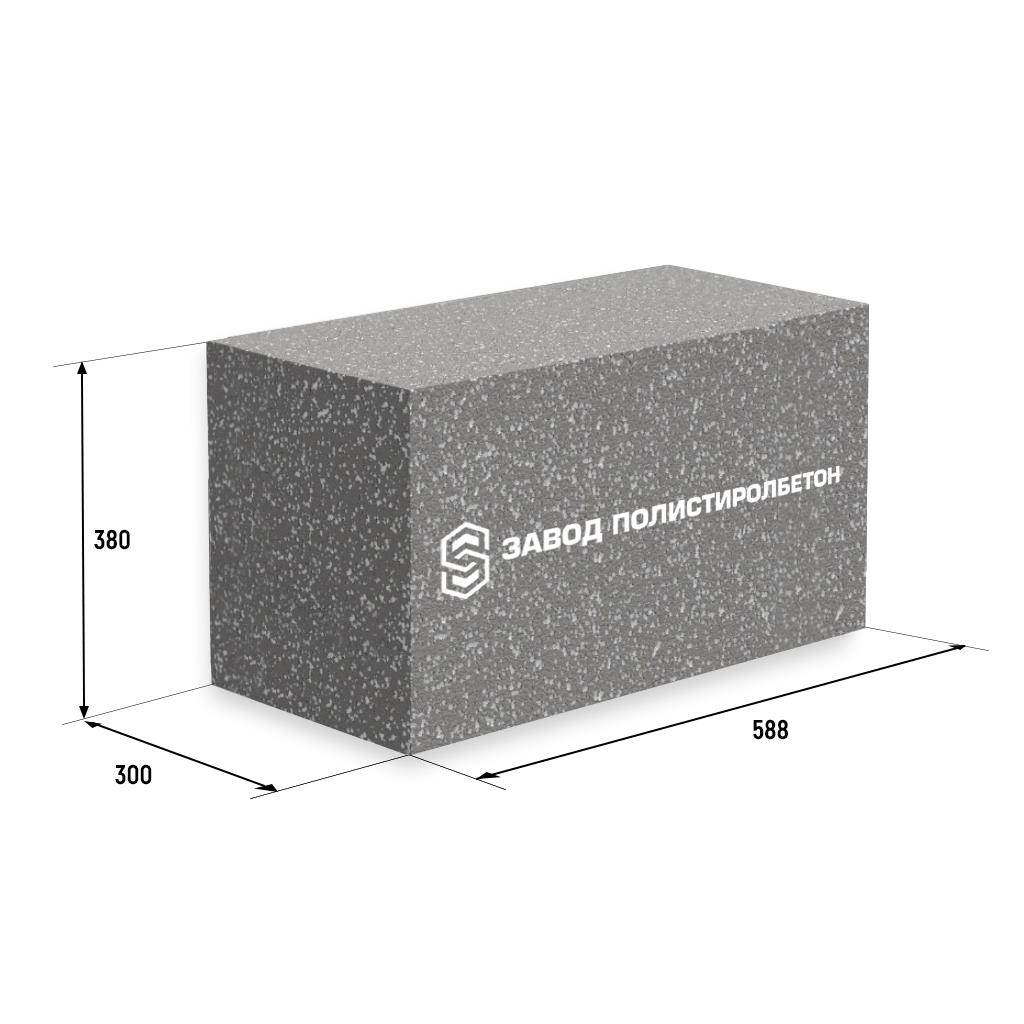

Полистиролбетон используется или в виде заранее сформированных блоков нужной формы, или в виде монолитной конструкции, заливаемой сразу на объекте, в опалубку. К последним относится фундамент, стяжка пола, несущие стены, перегородки. В обоих случаях здание не требует расходов на утепляющий материал.

Полистиролбетон – альтернатива традиционным материалам

Полистиролбетон – это бетон с добавлением вспененного полистирола. Хотя этот материал относится к категории ячеистых бетонов, он отличается от них своими свойствами.

Хотя этот материал относится к категории ячеистых бетонов, он отличается от них своими свойствами.

К преимуществам полистиролбетона можно отнести широкую сферу применения, обусловленную возможностью предусматривать плотность изготавливаемой продукции в вариативном диапазоне.

Плотность полистиролбетона снижают за счет добавления наполнителя с пористой структурой – вспененного полистирола. Когда нужно получить полистиролбетон высокой плотности, увеличивают добавление кремнеземистого компонента. Варьируя плотность материала, получают основу для теплоизоляции и возведения строений (марки D150 и D600). Необходимые конструктивные элементы, как правило, производятся по технологии литья в металлоформы.

В зависимости от плотности этот тип бетона выпускается как теплоизолятор с низким значением показателя плотности или в качестве конструкционного – с высоким. Вес кубометра наиболее легкой версии полистиролбетона около 150 кг, чего не скажешь о газо- и пенобетоне.

Согласно ГОСТ Р 51263-2012, полистиролбетон состоит из разных видов портландцемента, кремнеземистых наполнителей, вспененного полистирола (пенопласта), модификаторов, пластификаторов, ускорителей отвердевания смеси.

Чем хорош полистиролбетон?

Бетон с наполнителем успешно применяется, как в России, так и на Западе. Но до недавнего времени применение именно этого типа бетона было менее распространено. Сейчас отмечается повышение спроса на полистиролбетон за счет несомненных достоинств этого стройматериала:

1. Более простая и низкая по материалоемкости технология производства (по сравнению с изготовлением прочих видов легких бетонов), потому выпуск бетона с наполнителем из полистирола стоит дешевле. Экономится около 70% раствора, необходимого для других типов подобной продукции. Полистиролбетон имеет лучшие теплотехнические свойства и представляет собой серьезного конкурента газобетону.

2. Низкая теплопроводность полистиролбетона обуславливает значительную экономию на отоплении зданий.

3. Жесткие требования, предъявляемые в строительстве к фактору энергосбережения, служат причиной разделения материалов на теплоизоляционные и несущие механические нагрузки. По этой причине полистиролбетон особенно примечателен и пользуется спросом.

По этой причине полистиролбетон особенно примечателен и пользуется спросом.

4. Свойства материала благоприятствуют отливу крупных блоков, в значительной мере снижающих трудоемкость кладки стен. К тому же благодаря легкому весу при строительстве нет нужды использовать тяжелую спецтехнику. Штучные изделия из полистирола удобны при обработке, так как хорошо пилятся, сверлятся, подлежат отделке с помощью гвоздей без затруднений.

5. При устройстве конструкций элементы соединяются между собой тем же клеевым составом, что и пеноблоки. Поэтому кладка из полистиролбетона не содержит швов толще 4 мм, что исключает образование мостиков холода.

6. Полистиролбетон ценится также за высокую пожарную безопасность, так как относится к группе трудногорючих материалов.

7. Стройматериал устойчив к низким температурам, экологичен. Как утверждают производители, срок службы сооружений из блоков с полистиролом достигает 100 лет.

8. Полистиролбетон не является благоприятной средой для развития микроорганизмов, жизнедеятельности насекомых и мелких грызунов.

9. В помещениях строений, возведенных с использованием полистиролбетона, наблюдается хороший микроклимат и шумозащита. Первый фактор обеспечивается присущей материалу паропроницаемости и гидроизоляционным свойствам.

Теплопроводность и паропроницаемость полистиролбетона

Значения теплопроводности и паропроницаемости полистиролбетона даны в таблице в зависимости от его плотности. Рассмотрены марки полистиролбетона с плотностью от 150 до 600 кг/м3.

Теплопроводность полистиролбетона указана, как в сухом состоянии при температуре от -20 до 50°С, так и с учетом влажности. Следует отметить, что влажный полистиролбетон более теплопроводный, чем сухой. Теплопроводность полистиролбетона увеличивается с ростом его плотности.

Паропроницаемость полистиролбетона зависит от его плотности. Чем более плотен этот тип бетона, тем ниже его паропроницаемость.

Чем более плотен этот тип бетона, тем ниже его паропроницаемость.

Применение полистиролбетона

Полистиролбетон применяется для возведения перегородок, сборных структур, плит перекрытий и ограждающих конструкций. Весьма ценится материал при надстройке сооружений, тем более если вес добавляемой системы – решающая характеристика.

Явные достоинства полистиролбетона сделали его применение востребованным при устройстве крыш, полов в качестве тепло- и звукоизоляционного материала. Это также отличный вариант, когда необходим наполнитель для нивелирования пустот в кладке из кирпича и прочих конструкциях. В том числе там, где предъявляются повышенные требования к звукоизоляции.

Стены из полистиролбетона рекомендуется сооружать толщиной 30 см. Как заверяют изготовители, блоки не подвержены усадке. Значит, новые стены можно штукатурить без опасения, что покрытие быстро потрескается. Перед отделкой поверхность обрабатывается грунтовкой-бетонконтактом для увеличения адгезии.

Источник:

Полистиролбетон. Технические условия ГОСТ Р 51263-2012. М.: «Стандартинформ», 2014 — 24 с.

Полистиролбетон: современный, иновационный строительный материал. Плюсы и минусы | Ремонтдом

Полистиролбетон – это современный, но относительно недавно появившийся материал, который, впрочем, уже завоевал популярность. Прежде всего, это стало возможным благодаря сочетанию некоторых довольно важных характеристик: повышенной прочности и высоких показателей удержания тепла.

Характеристики полистиролбетона контролируются государственным стандартом качества и прочей технической документацией.

Фото: bricknews.ruФото: bricknews.ru

Полистиролбетон является особым композитом, который состоит из полистирола и цемента. Его относят в категорию особо легкого бетона. Благодаря наличию цемента, полистиролбетон делает материал прочным, а полистирол обеспечивает материалу низкую теплопроводность, и одновременно придает ему легкость. То есть, от количества цемента будет зависеть прочность изделия.

То есть, от количества цемента будет зависеть прочность изделия.

Кроме полистирола и цемента, в состав полистиролбетона могут входить некоторые модифицированные добавки, которые способны увеличивать качественные показатели строения.

Фото: osnovam.ruФото: osnovam.ru

Плюсы материала

По ГОСТу, полистиролбетон имеет следующие физические и механические показатели:

• теплопроводность;

• паропроницаемость;

• стойкость к морозам;

• прочность при изгибе;

• средние показатели плотности;

• усадка во время высыхания.

У полистиролбетона должна быть средняя плотность в промежутке значений 150-600 в сухом виде. Значения плотности будут в точности определять сферу использования материала. Теплопроводность должна составлять 0,05-0,145. Конечно же, влажность изделий будет влиять на этот показатель, но возможность сохранять температуру будет такой же высокой.

Из-за столь высоких теплоизоляционных характеристик, полистиролбетон довольно активно применяют как эффективный и надежный теплоизолирующий материал, а также как качественный материал для строительства несущих стен самых разных конструкций.

У полистиролбетона небольшая гигроскопичность, значение которой составляет не более 8%. Данный материал подвержен усадке, значение которой обычно составляет 1 мм/м2. В общем же, многое будет зависеть от марки, качества сырья, а также производителя.

Полистиролбетон обладает паропроницаемостью: он имеет свойство устанавливать благоприятный и комфортный климат в помещении, поглощая излишнюю влагу и насыщая ею помещения при повышенной сухости воздуха.

Существуют полистиролбетонные блоки, оборудованные облицовкой, и не требующие дополнительной фасадной отделки. В данном случае облицовку крепят без применения клея, поскольку небольшое его количество входит в структуру бетона.

Фото: remtra.ru

Полистиролбетон – это совершенно новый материал, который делает процесс строительства более легким, удобным и совершенным. Это лучшее решение, учитывая соотношение цены и качества.

Люди, которые имели опыт применения полистиролбетонных блоков, утверждают, что это очень долговечный, теплопроводимый и морозостойкий материал для возведения разных по предназначению строений.

Минусы полистиролбетона

- дает усадку в 3 раза большую по сравнению с газобетоном, пенобетоном.

- материал не горюч. Однако полистиролбетон не огнестоек. Под воздействием высоких температур разрушаются внутри материала шарики из полистирола.

- нужна дополнительная вентиляция, так как стены «не дышат». От влажности может образоваться плесень.

Канал РемонтДом благодарит за подписку и лайки! Удачи и всего доброго.

Технология производства полистиролбетона | Delo1

Полистиролбетон — это разновидность легких бетонов, имеющих однородную ячеистую структуру. Состоит из смеси цемента, воды, специальных добавок и наполнителя — пенополистирольных гранул. Технические характеристики полистиролбетона можно посмотреть тут: ГОСТ Р 51263-99

Полистиролбетон обладает такими свойствами как: долговечность, высокая тепло и звукоизоляция, высокая прочность, экологическая безопасность. Полистиролбетон имеет низкую сорбционную влажность, морозостоек, паропроницаем.

Полистиролбетон трудногорюч (класс Г): с увеличением температуры шарики пенополистирола будут сжиматься, уменьшаясь до 10% от первоначального объема, оставляя в местах контакта с открытым огнем пористый, но довольно прочный цементный каркас. Этот каркас и предохранит шарики пенополистирола, находящиеся в глубине от расплавления. Срок службы полистиролбетона не менее 100 лет.

Срок службы полистиролбетона не менее 100 лет.

Полистиролбетон может применяться как в виде готовых блоков, так и путем монолитной заливки с приготовлением заливаемой массы непосредственно на объекте. Диапазон применения полистиролбетона очень широк: ограждающие конструкции каркасных зданий, несущие стены и перегородки, заливка полов (стяжка), изготовление штучных блоков и плит, утепление стен уже построенных зданий, утепление чердаков, кровли.

Технология производства полистиролбетона очень проста и доступна любому человеку. Производство полистиролбетона гораздо проще, чем, к примеру, производство пенобетона. При производстве полистиролбетона гораздо проще получать моно продукт, то есть материал с постоянными характеристиками.

Технология производства полистиролбетона ничем не отличается от технологии производства простого цементного раствора или бетона: в растворосмесителе в определенном порядке перемешиваются исходные компоненты: цемент, песок и шарики пенопласта. Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте.

Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте.

Для производства полистиролбетона используются:

- Вода ГОСТ 2874

- Песок ГОСТ 8736-93

- Портландцемент ГОСТ 10178-85

- Пенополистирол ПСВ-с ТУ 6 06 1905 61 ГОСТ 15588-86

- Смола Древесная Омыленная (СДО)

Некоторые составы полистиролбетона на 1 м3:

Марка | D300 | D400 | D500 |

Вода, л | 95 | 115 | 130 |

Портландцемент, кг | 160 | 190 | 215 |

Песок кварцевый, кг | 75 | 110 | 180 |

Полистирол, кг | 9 | 10 | 11 |

СДО, л | 3,5 | 4 | 5 |

Полистеролбетонные стеновые блоки | ООО «Северпластстрой»

Полистиролбетон – это композиционный материал, в состав которого входит цементная основа и пористый заполнитель — гранулы вспененного полистирола. Благодаря сочетанию теплоизолирующего материала, которым являются полистирольные гранулы и бетона в одном продукте удалось получить оптимальную комбинацию характеристик для строительного материала — устойчивость к гниению, гидрофобность, высочайшие показатели несущих характеристик, теплоизоляции, огнезащиты, звукоизоляции, морозоустойчивости и периодов замерзания/размораживания (срок эксплуатации).

Благодаря сочетанию теплоизолирующего материала, которым являются полистирольные гранулы и бетона в одном продукте удалось получить оптимальную комбинацию характеристик для строительного материала — устойчивость к гниению, гидрофобность, высочайшие показатели несущих характеристик, теплоизоляции, огнезащиты, звукоизоляции, морозоустойчивости и периодов замерзания/размораживания (срок эксплуатации).

По показателям средней плотности, согласно ГОСТ Р 51263-99, изготавливаются следующие марки полистиролбетонных блоков: D 150, D 200, D 250; D 300; D 350; D 400; D 450; D 500; D 550; D 600.

Полистиролбетон был изобретен в середине прошлого века немецкой компанией BASF. В России данный конструкционный материал появился более 20 лет назад, и сейчас является приоритетным на рынке «легких бетонов», в первую очередь, благодаря невысокой цене и превосходным прочностным и теплоизоляционным характеристикам.

Применение полистирол бетонных стеновых блоков

- Коттеджное строительство .

Для самонесущих и несущих стен используются полистиролбетонные блоки плотностью D400-D600, при этом нагрузка на несущую стену может достигать до 25 тонн на метр погонный.

Для самонесущих и несущих стен используются полистиролбетонные блоки плотностью D400-D600, при этом нагрузка на несущую стену может достигать до 25 тонн на метр погонный. - Строительство малоэтажных зданий. Применяются полистиролбетонные блоки с плотностью D300-D600, а также самонесущие перемычки D400-D600.

- Надстройка зданий. Низкая плотность полистиролбетонных блоков , позволяет использовать блоки в проектах надстроек на любые здания и сооружения, без лишней нагрузки на низ лежащие постройки и фундамент.

- Теплоизоляция стен, каркасных конструкций. D150-D300 можно использовать как теплоизоляционный материал.

Преимущества полистеролбетонного блока по сравнению с пенобетонным блоком (пеноблоком, шлакоблоком, газоблоком).

1. Теплоизоляционные свойства у пенополистиролбетонных блоков в 2 раза выше, чем у пенобетонных блоков.

Коэффициент теплопроводности полистиролбетона D 250 = 0,075 Вт/мК

Коэффициент теплопроводности пенобетона D600 = 0,14 Вт/мК

2. Морозостойкость пенополистиролбетонных блоков в 3 раза выше, чем у пенобетонных.

Морозостойкость пенополистиролбетонных блоков в 3 раза выше, чем у пенобетонных.

Количество циклов замерзания-оттаивания полистиролбетона до 100 циклов (F50 – F100)

Количество циклов замерзания-оттаивания пенобетона до 35 циклов (F 25- F 35)

3. Прочность на сжатие у полистиролбетонных блоков в 1,5 раза выше, чем у пенобетонных блоков при равной марке плотности.

Класс прочности на сжатие у полистиролбетона марки D 600 — В2,5

Класс прочности на сжатие у пенобетона марки D 600 — В1-B2

4. Меньшее водопоглощение полистиролбетонных блоков, чем у пенобетонных, отсюда повышенная устойчивость при неоднократном воздействии отрицательной температуры на влагу внутри блока.

Водопоглощение полистиролбетона во влажной среде – 4%

Водопоглощение пенобетона -20%

5. Более низкая цена у полистиролбетонных блоков, чем у пенобетонныхблоков при сравнение марок обладающих схожими характеристиками.

Средняя рыночная стоимость пенополситиролбетона марки D 250 – 2500 руб/куб.м

Средняя рыночная стоимость пенобетона марки D600 – 3300 руб/куб.м.

6. Пенобетон не работает на изгиб, полистиролбетон превосходно работает на растяжение (изгиб).

7. Полистиролбетон, в отличие от пенобетона, стоек к воздействию химических растворов (ацетон, бензин, масла).

Полистиролбетон: универсальная альтернатива строительству

Область применения композитов, используемых в строительстве и машиностроении, в последние годы расширилась по мере диверсификации химической промышленности. Полимеры и другие пластмассы стали более широко применяться в качестве традиционных заполнителей в бетонных конструкциях. С этим расширением происходит добавление определенных тепловых и механических свойств к различным композиционным бетонам. В частности, Полистиролбетон (Epscrete) появляется в Интернете благодаря своим уникальным свойствам. Смешивание полистирольного композита почти точно такое же, как и традиционное смешивание бетона, за исключением замены более крупных заполнителей измельченными гранулами полистирола.

Смешивание полистирольного композита почти точно такое же, как и традиционное смешивание бетона, за исключением замены более крупных заполнителей измельченными гранулами полистирола.

Полистирол используется в изоляции из мягкого пенопласта, а также во многих коммерческих упаковочных материалах. После использования по назначению это химическое вещество становится невероятно трудно перерабатывать, а из-за его гидрофобной природы и низкой плотности оно может вызвать проблемы на традиционных свалках. С экологической точки зрения, переработка полистирола в бетон предотвращает попадание материала на свалки.

Одной из основных причин увеличения частоты использования бетона являются его впечатляющие теплоизоляционные свойства. С другой стороны, некоторые смеси композита могут достигать значений R от 7,8 до 8,2 согласно испытаниям ORNL, соответствуя или даже превосходя другие альтернативные варианты изоляции. Помимо полезных изоляционных свойств, бетон, который традиционно изготавливается в виде блоков различной формы, может выдерживать свой вес в мелкомасштабном строительстве.Этот материал, используемый для наружных стен, может значительно уменьшить или устранить потребность в традиционных методах внутренней изоляции.

Помимо полезных изоляционных свойств, бетон, который традиционно изготавливается в виде блоков различной формы, может выдерживать свой вес в мелкомасштабном строительстве.Этот материал, используемый для наружных стен, может значительно уменьшить или устранить потребность в традиционных методах внутренней изоляции.

[Источник изображения: Wikimedia ]

Производственный процесс также прост, за исключением необходимости работать в хорошо проветриваемом помещении во время смешивания и измельчения полистирола. Отходы пенопласта измельчаются в мелкие гранулы (номинальный диаметр сильно различается в зависимости от применения), а затем смешиваются с частью воды, содержащей добавку. Это делается для уменьшения сцепления между частицами и облегчения смешивания.В смеситель дозированными добавками добавляют воду, полистирол, портландцемент и заполнитель кварцевого песка. Пропорции смеси варьируются в зависимости от производителя, но можно ожидать, что они будут соответствовать стандартным соотношениям.

Готовый пенополистирольный блок, по размерам соответствующий стандартному шлакоблоку, может весить до 10 раз меньше. Благодаря эластичности пенополистирола композит может выдерживать значительные растягивающие напряжения по сравнению с бетоном на обычном заполнителе. Хотя плавучесть не является традиционным свойством бетона и не используется в промышленности, этот композит действительно плавает.Однако для погружения требуется очень небольшая нагрузка, поэтому он не используется в морских или плавучих пирсах.

Пригодный в основном для сборных форм, композит также может быть отлит в монолитные формы на месте. Работа с опалубкой по-прежнему требуется, но опора для нее не должна быть такой прочной из-за малого веса и плотности литой конструкции. Одним из преимуществ использования этого материала является то, что он не требует виброуплотнения или других методов уплотнения на месте при заливке.

По мере развития строительной отрасли строительные материалы будут становиться все более экологически чистыми, а инженеры смогут выбирать механические и химические свойства желаемого материала. Вместо того, чтобы обходиться с доступными материалами, в процессе строительства будут доступны различные композитные конструкционные компоненты.

Вместо того, чтобы обходиться с доступными материалами, в процессе строительства будут доступны различные композитные конструкционные компоненты.

http://interestingengineering.com/what-a-civil-engineer-does/

Долговечность модифицированного пенополистирольного бетона после динамического циклического нагружения

Пенополистирольный бетон получен путем смешивания пенополистирольных сфер (ВПС) и полимерной эмульсии и загуститель для матричного бетона, и этот бетон имел хорошие характеристики поглощения энергии вибрации.Основываясь на экспериментальных данных, полученных при объемном соотношении пенополистирола 0%, 20%, 30% и 40% путем замены матрицы или крупного заполнителя, два стиля дизайна имели почти одинаковую прочность на сжатие. Применяя циклическую нагрузку с частотой 5 Гц, 50000 или 100000 раз, 40 кН, 50 кН и 60 кН, показано, что чем выше размер включения, тем ниже будет прочность пенополистирола на сжатие; чем больше была приложенная динамическая циклическая нагрузка, тем более очевидным было бы изменение прочности на сжатие. При этом прочность пенополистирола не претерпела явных изменений после испытаний на долговечность. Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками.

При этом прочность пенополистирола не претерпела явных изменений после испытаний на долговечность. Результаты этого исследования имели практическое значение при использовании пенополистирола в некоторых конструкциях с длительными циклическими динамическими нагрузками.

1. Введение

Поскольку легкий бетон на основе вспененного полистирола (EPS) обладает такими характеристиками, как легкий вес, поглощение энергии и сохранение тепла, он используется во многих конкретных отраслях строительства, таких как высотные здания, плавучие морские платформы и крупногабаритные сооружения. размерный и большепролетный бетон [1, 2].Легкий бетон (LWC) не загрязняет окружающую среду, потому что производство частиц пенополистирола потребляет мало энергии, а частицы не имеют яда и вреда. Бетон EPS обладает характеристиками экономичности, защиты окружающей среды и энергосбережения, что соответствует концепции дизайна современного строительного материала.

В 1970-х Кук [3] поместил частицы пенополистирола в бетон и провел исследования. Систематические исследования начались в 1990-х годах; Французский ученый получил связь между прочностью легкого бетона и пористостью путем введения в бетон различных пропорций частиц пенополистирола [4].Бетон EPS был получен путем замены частично нормальных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Взаимосвязь между прочностью и широким диапазоном плотностей пенополистирола может быть получена путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также были проведены исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9, 10]. Латекс стирол-бутадиенового каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11] для улучшения однородности частиц EPS в LWC и обеспечения того, чтобы частицы не всплывали во время вибрации бетона.Бабу и др. [12] увеличили прочность путем смешивания летучей золы с пенополистирольным бетоном и улучшили раннюю прочность путем смешивания микрокремнезема с пенополистирольным бетоном [13].

Систематические исследования начались в 1990-х годах; Французский ученый получил связь между прочностью легкого бетона и пористостью путем введения в бетон различных пропорций частиц пенополистирола [4].Бетон EPS был получен путем замены частично нормальных заполнителей в бетоне; конкретная стадия смешивания зависела от требований к плотности и уровням прочности. Взаимосвязь между прочностью и широким диапазоном плотностей пенополистирола может быть получена путем изменения масштаба смеси частиц пенополистирола [1, 4–8]. Также были проведены исследования, посвященные влиянию размера частиц пенополистирола на прочность бетона на сжатие [9, 10]. Латекс стирол-бутадиенового каучука (SBR) был применен в бетоне EPS в качестве полимерной добавки Ченом и Лю [11] для улучшения однородности частиц EPS в LWC и обеспечения того, чтобы частицы не всплывали во время вибрации бетона.Бабу и др. [12] увеличили прочность путем смешивания летучей золы с пенополистирольным бетоном и улучшили раннюю прочность путем смешивания микрокремнезема с пенополистирольным бетоном [13]. С введением метода премиксов, используемого Ченом и Лю [14] для изготовления пенополистирола, удалось избежать сегрегации частиц пенополистирола в заполнителе во время литья. Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

С введением метода премиксов, используемого Ченом и Лю [14] для изготовления пенополистирола, удалось избежать сегрегации частиц пенополистирола в заполнителе во время литья. Лаалаи и Саб [15] проверили формулу преобразования для образцов разных размеров.

Бетон из пенополистирола считается энергопоглощающим материалом для защиты заглубленных военных сооружений и некоторых специальных сооружений, подвергающихся длительным циклическим нагрузкам.Между тем, он предъявляет требования к прочности и долговечности пенополистирола. Основной целью данной статьи является количественная оценка влияния размера включения пенополистирола на прочность на сжатие, улучшение прочности и удобоукладываемости пенополистирола путем смешивания трех добавок. Долговечность пенополистирола была получена путем сравнения образцов до и после приложения циклической нагрузки 40 кН, 50 кН и 60 кН в течение 50000 или 10000 раз.

2. Принципы расчета материалов и смесей

Образцы для испытаний были изготовлены из того же типа, что и для очень высокопрочного бетона, а частицы пенополистирола заменяли часть бетона или крупного заполнителя.

(1) Цемент. № Изготовлен из цемента ЦЕМ I 52,5.

(2) Мелкий заполнитель. Изготавливается из окатанного речного песка с модулем крупности 2,85.

(3) Крупный заполнитель. Это гравий диаметром от 4 до 20 мм.

(4) Частицы EPS. Частицы пенополистирола представляют собой сферические частицы пенополистирола с диаметром в диапазоне 1–3 мм и плотностью 20 кг/м 3 , что показано на рисунке 1.

(5) Силикатный дым. Поскольку крупность микрокремнезема очень низкая, она составляет около 80–100 по сравнению с обычным цементом, и она используется в бетоне для заполнения пор между гранулами цемента, а гидратные продукты аналогичны цементу в воде; другая смесь будет связана гелем. Соотношение смешивания микрокремнезема обсуждается К.Г. Бабу и Д.С. Бабу [13].

(6) Добавка. Суперпластификатор на основе поликарбоксилата использовался для улучшения удобоукладываемости и прочности на сжатие пенополистирола, а соотношение смешивания соответствует результатам Miled et al. [4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг/м 3 , что может вызвать сегрегацию при смешивании и сделать пенополистирольный бетон неоднородным, что приведет к снижению прочности на сжатие.

[4]. Частицы пенополистирольных сфер представляют собой гидрофобный материал, чрезвычайно легкий с плотностью всего 12–20 кг/м 3 , что может вызвать сегрегацию при смешивании и сделать пенополистирольный бетон неоднородным, что приведет к снижению прочности на сжатие.

Есть два способа решения этой проблемы: один заключается в увеличении действия связи между частицами пенополистирола и заполнителями путем преобразования частиц пенополистирола из гидрофобного материала в гидрофильный материал, а другой заключается в повышении вязкости бетона из пенополистирола.Чтобы максимально улучшить прочность пенополистирола на сжатие, образец был изготовлен с применением обоих методов. В смесь вмешивали полимерную эмульсию для увеличения вязкости; взаимосвязь между прочностью на сжатие и соотношением компонентов смеси показана на рис. 2. Эфир гидроксипропилцеллюлозы использовался для контроля консистенции и водоудерживающей способности бетонного раствора; взаимосвязь между прочностью на сжатие и коэффициентом смешивания показана на рис. 3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона.

3. Эти две добавки могут гарантировать, что частицы пенополистирола не будут расслаиваться во время вибрации бетона.

(7) Метод смешивания. Из-за гидрофобного материала частиц пенополистирола удобоукладываемость и долговечность пенополистирола в процессе смешивания были плохими [16]. Действительно, после многократного смешивания для изготовления пенополистирола был использован метод смешивания, аналогичный методу «обертывания песком». Во-первых, он втянул частицы пенополистирола, 1/3 воды и 1/2 полимерной эмульсии в смешанный бункер. После перемешивания в течение одной минуты он поместил гравий в бункер для смеси, затем перемешивал его в течение одной минуты и, наконец, затянул все остальные заполнители в бункер для смеси и перемешивал их в течение двух минут.Метод смешивания обеспечит удобоукладываемость и однородность пенополистирола.

3. Испытание на прочность при сжатии

Кубики из пенополистирола размером 100 мм использовались для исследования прочности на сжатие после хранения в лабораторных условиях в течение 28 дней. Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Зависимость между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение установлено равным 0.36, потому что частицы пенополистирола состоят из гидрофобного материала, и удобоукладываемость падает при увеличении водоцементного отношения. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32.

Водоцементное отношение является важным показателем, влияющим на прочность на сжатие. Зависимость между водоцементным отношением и прочностью на сжатие показана на рисунке 4. Прочность на сжатие значительно снижается, когда водоцементное отношение установлено равным 0.36, потому что частицы пенополистирола состоят из гидрофобного материала, и удобоукладываемость падает при увеличении водоцементного отношения. Прочность на сжатие немного меняется, когда водоцементное отношение увеличивается с 0,32 до 0,34, с учетом экономических соображений применительно к практическому проектированию водоцементное отношение в этой статье установлено равным 0,32.

Для изучения влияния объемного соотношения частиц пенополистирола на прочность на сжатие были изготовлены образцы пенополистирола различной плотности в соответствии с таблицей 1.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

Для самонесущих и несущих стен используются полистиролбетонные блоки плотностью D400-D600, при этом нагрузка на несущую стену может достигать до 25 тонн на метр погонный.

Для самонесущих и несущих стен используются полистиролбетонные блоки плотностью D400-D600, при этом нагрузка на несущую стену может достигать до 25 тонн на метр погонный. 9

9 07

07 14

14 Влияние пористости на прочность при сжатии легкого пенополистирола показано на рисунках 5 и 6. и 40,31 МПа; в то же время минимальная и максимальная прочность на сжатие составляли 16,23 и 40,07 МПа в соответствии со стилем проектирования частиц пенополистирола, заменяющих крупный заполнитель на рисунках 5 и 6. Можно обнаружить, что объемное соотношение пенополистирола оказывает наиболее значительное влияние на прочность на сжатие пенополистирола, заменяющего бетона или крупнозернистого заполнителя и увеличение объема пенополистирола и снижение прочности на сжатие.

Влияние пористости на прочность при сжатии легкого пенополистирола показано на рисунках 5 и 6. и 40,31 МПа; в то же время минимальная и максимальная прочность на сжатие составляли 16,23 и 40,07 МПа в соответствии со стилем проектирования частиц пенополистирола, заменяющих крупный заполнитель на рисунках 5 и 6. Можно обнаружить, что объемное соотношение пенополистирола оказывает наиболее значительное влияние на прочность на сжатие пенополистирола, заменяющего бетона или крупнозернистого заполнителя и увеличение объема пенополистирола и снижение прочности на сжатие.

Однако большое значение имеет испытание на долговечность пенополистирола с вибрационным свойством, так как воздействие вибрационной нагрузки часто сопровождается характеристикой низкой долговечности.В этой статье качественно анализируется влияние объемного соотношения пенополистирола, времени циклов вибрации и вибрационной нагрузки на долговечность бетона из пенополистирола с помощью испытаний на циклическую нагрузку.

Однако большое значение имеет испытание на долговечность пенополистирола с вибрационным свойством, так как воздействие вибрационной нагрузки часто сопровождается характеристикой низкой долговечности.В этой статье качественно анализируется влияние объемного соотношения пенополистирола, времени циклов вибрации и вибрационной нагрузки на долговечность бетона из пенополистирола с помощью испытаний на циклическую нагрузку. При приложении нагрузки от 40 кН до 50 кН и, наконец, до 60 кН влияние циклической нагрузки на долговечность пенополистирола становилось все более и более очевидным; при этом, чем больше было объемное соотношение частиц пенополистирола, тем меньше изменение прочности на сжатие после 50000 циклов нагрузки.

При приложении нагрузки от 40 кН до 50 кН и, наконец, до 60 кН влияние циклической нагрузки на долговечность пенополистирола становилось все более и более очевидным; при этом, чем больше было объемное соотношение частиц пенополистирола, тем меньше изменение прочности на сжатие после 50000 циклов нагрузки.

(4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практической инженерии, которая имеет определенные сейсмические требования и приложенную циклическую нагрузку.

(4) По результатам разработанного испытания на долговечность было доказано, что легкий бетон EPS имеет хорошую долговечность и очень хорошо используется в практической инженерии, которая имеет определенные сейсмические требования и приложенную циклическую нагрузку. В результате мы получаем как конструкционный, так и изоляционный материал.

В результате мы получаем как конструкционный, так и изоляционный материал. 45

45 6

6 051

051 0

0 105

105 Гранулы полистирола из бункеров с кормовым связующим подаются на препенообразователь винтовым конвейером. Под действием водяного пара гранулы полистирола размягчаются и начинают пениться. Гранулы полистирола увеличиваются в объеме и заменяются невспененными гранулами. Лопасти шнека перемешивают гранулы вспененного полистирола, препятствуя слипанию и способствуя равномерному движению материала к разгрузочному окну установки, при постоянном воздействии водяного пара.

Гранулы полистирола из бункеров с кормовым связующим подаются на препенообразователь винтовым конвейером. Под действием водяного пара гранулы полистирола размягчаются и начинают пениться. Гранулы полистирола увеличиваются в объеме и заменяются невспененными гранулами. Лопасти шнека перемешивают гранулы вспененного полистирола, препятствуя слипанию и способствуя равномерному движению материала к разгрузочному окну установки, при постоянном воздействии водяного пара. Гранулы вспененного полистирола остаются в бункере для созревания около 4-12 часов, в зависимости от размера зерна, насыпной плотности и остаточной влажности. Значительного сокращения времени выдержки можно добиться, применяя метод перекачки гранул потоком подогретого воздуха из одного бункера в другой.В этом случае время созревания сокращается до 2-3 часов.

Гранулы вспененного полистирола остаются в бункере для созревания около 4-12 часов, в зависимости от размера зерна, насыпной плотности и остаточной влажности. Значительного сокращения времени выдержки можно добиться, применяя метод перекачки гранул потоком подогретого воздуха из одного бункера в другой.В этом случае время созревания сокращается до 2-3 часов.

Это процесс заливки полистиролбетонной смеси в предварительно смазанные формы для формирования полистирольной массы.

Это процесс заливки полистиролбетонной смеси в предварительно смазанные формы для формирования полистирольной массы. Это достигается за счет особенностей изготовления режущего комплекса. Раскройный комплекс обслуживают всего два человека.

Это достигается за счет особенностей изготовления режущего комплекса. Раскройный комплекс обслуживают всего два человека. Применение монолитного полистиролбетона в наружных стенах вместо блочной кладки позволяет:

Применение монолитного полистиролбетона в наружных стенах вместо блочной кладки позволяет:

В дополнение к антиадгезивам для ваших форм, Ecoratio предлагает решение для клейкого полистирола, который остается на бетоне. В этом блоге мы обсуждаем использование полистирола и преимущества полистирольного агента Ecoratio для вашей компании!

В дополнение к антиадгезивам для ваших форм, Ecoratio предлагает решение для клейкого полистирола, который остается на бетоне. В этом блоге мы обсуждаем использование полистирола и преимущества полистирольного агента Ecoratio для вашей компании! В дополнение к тому, что вы экономите много времени, когда дело доходит до очистки, полистирол можно использовать повторно, что дешевле и долговечнее.

В дополнение к тому, что вы экономите много времени, когда дело доходит до очистки, полистирол можно использовать повторно, что дешевле и долговечнее. Это делает применение оптимальным, так что в процессе выпуска полистирола не происходит повреждений.

Это делает применение оптимальным, так что в процессе выпуска полистирола не происходит повреждений.

Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании.

Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании. , 00:00

, 00:00 Mech Mater 36:1031–1046

Mech Mater 36:1031–1046 Cem Concr Compos 28:520–527

Cem Concr Compos 28:520–527 Constr Build Mater 68:227–232

Constr Build Mater 68:227–232 Arch Civ Mech Eng 11:623–636

Arch Civ Mech Eng 11:623–636 Acta Mater 52:307–319

Acta Mater 52:307–319 Публикация находится в процессе…

Публикация находится в процессе… ) из различных технических и научных дисциплин

) из различных технических и научных дисциплин