Полистиролбетон что это: характеристики и сфера применения пенополистиролбетона

композитный материал с большими возможностями – «БлокПластБетон»

ООО «БлокПластБетон» с 2007 года поставляет в Московский регион современные строительные материалы. Фирма хорошо известна в качестве производителя изделий из полистиролбетона.

На строительном рынке Москвы и Подмосковья широко востребованы наши полистиролбетонные блоки, армированные перемычки и теплоизоляционные плиты. Они используется в строительстве коттеджей, в панельном домостроении, а также при возведении административных зданий, общественных и производственных объектов низкой этажности

Рассмотрим, в чем секрет популярности продукции из этого материала.

Сфера применения

В производстве получают несколько видов ПСБ с различными показателями, которые ориентированы на определенную сферу применения материала. Это:

- теплоизоляционный полистиролбетон с плотностью D150-D225,

- теплоизоляционно-конструкционный — плотность D250-D350,

- конструкционно-теплоизоляционный — плотность D400—D600,

- сборные элементы из ПСБ с широким диапазоном плотности D250-D600,

- монолитный ПСБ.

Плотность полистиролбетона — важнейший показатель при выборе строительного материала. Она определяет класс прочности на сжатие, предел прочности на растяжение и марку морозостойкости.

Мы выпускаем следующую продукцию из ПСБ.

1.Полистиролбетонные блоки (простеночные, подоконные и т.д.) применяются в кладке несущих, самонесущих и сборно-монолитных стен, фундаментов и цоколей, чердаков и подвалов, в установке кровли. Изделия имеют широкий размерный ряд от 95х295х595 до 395х295х595мм с диапазоном плотности от D150 до D 500.

2.Теплоизоляционные плиты предназначены для утепления наружных стен в объёмно-блочном и крупнопанельном домостроении, для обустройства потолков, полов, перегородок и перекрытий. Они эффективны в качестве термовкладышей в кирпичные пустоты, их используют при установке гидроизоляционной защиты от поверхностных грунтовых вод. Кроме того, плиты из полистиролбетона обеспечивает отличную звукоизоляцию в помещениях.

Плиты с маркой плотности от D175 до D225 выпускаются в двух стандартных размерах — 100х300х600 и 100х600х900 см, которые наиболее востребованы в домостроении.

3.Перемычки из полистистиролбетона находят применение в устройстве наружных стен под оконными и дверными проемами, а также в оградительных конструкциях из стеновых панелей.

Состав и особенности ПСБ

Полистиролбетон – это современный композитный материал с пористой структурой. В его состав входит цемент, вода, кварцевый песок, вспененные гранулы полистирола и модифицирующие добавки. Благодаря пористому заполнителю из мелких шариков вспененного полистирола бетон получается очень легким, хотя имеет объёмную массу. Диапазон этой массы можно регулировать.

ПСБ имеет технические характеристики, благодаря которым многие заказчики отдают предпочтение строительной продукции, сделанной из этого композитного материала. В числе особенностей полистиролбетона:

- Долговечность: срок службы материала исчисляется веком. Это объясняется, прежде всего, высокой прочностью и устойчивостью к температурным колебаниям.

- Прочность: ПСБ выдерживает нагрузки до 35 т на метр; предел прочности на сжатие находится в диапазоне 0,73-3,6 Мпа, а прочность на растяжение при изгибающей нагрузке составляет 0,08-0,73 Мпа. Полистиролбетон — ударовязкий и трещиностойкий материал. Его плотность обозначается маркировкой D. С учетом этого показателя различают 3 группы полистиролбетонных блоков: изделия с литерой D150 – D300 предназначены для теплоизоляционной облицовки и кладки внутренних простенков, марка D300 – D500 используется для монтажа внутренних несущих стен, а блоки плотностью D300 – D500 применяются при возведении наружных малоэтажных объектов

- Легкий вес: блок полистиролбетона по объему заменяет несколько кирпичей, его можно укладывать вручную, а скорость возведения стены из такого материала в несколько раз выше.

- Теплоизоляционные свойства: по показателям теплопроводности ПСБ вполне сравним с деревом — 0,7-0,1 Вт/мС у полистиролбетона и 0,14 -0,18 у древесины.

- Климатическая выносливость: материал выдерживает колебания температуры от + 70С до — 40С, не боится ультрафиолета.

- Огнеустойчивость: класс горючести материала помечен литерой НГ1.В случае пожара полистиролбетон не только не горит, но и не тлеет.

- Биостойкость: ПСБ устойчив к плесени, загниванию, воздействию грызунов и прочих вредителей.

- Звукоизоляция: пористый наполнитель погашает звук и обеспечивает хорошую шумоизоляцию.

- Паропроницаемость.: у полистиролбетона высокая степень гидроизоляции — материал не поглощает влагу, его гигроскопичность в 5 раз ниже, чем у газобетона.

- Экологичность: в состав ПСБ входят вода, смолы, полистирол – всё безопасно для здоровья человека.

Преимущества и издержки

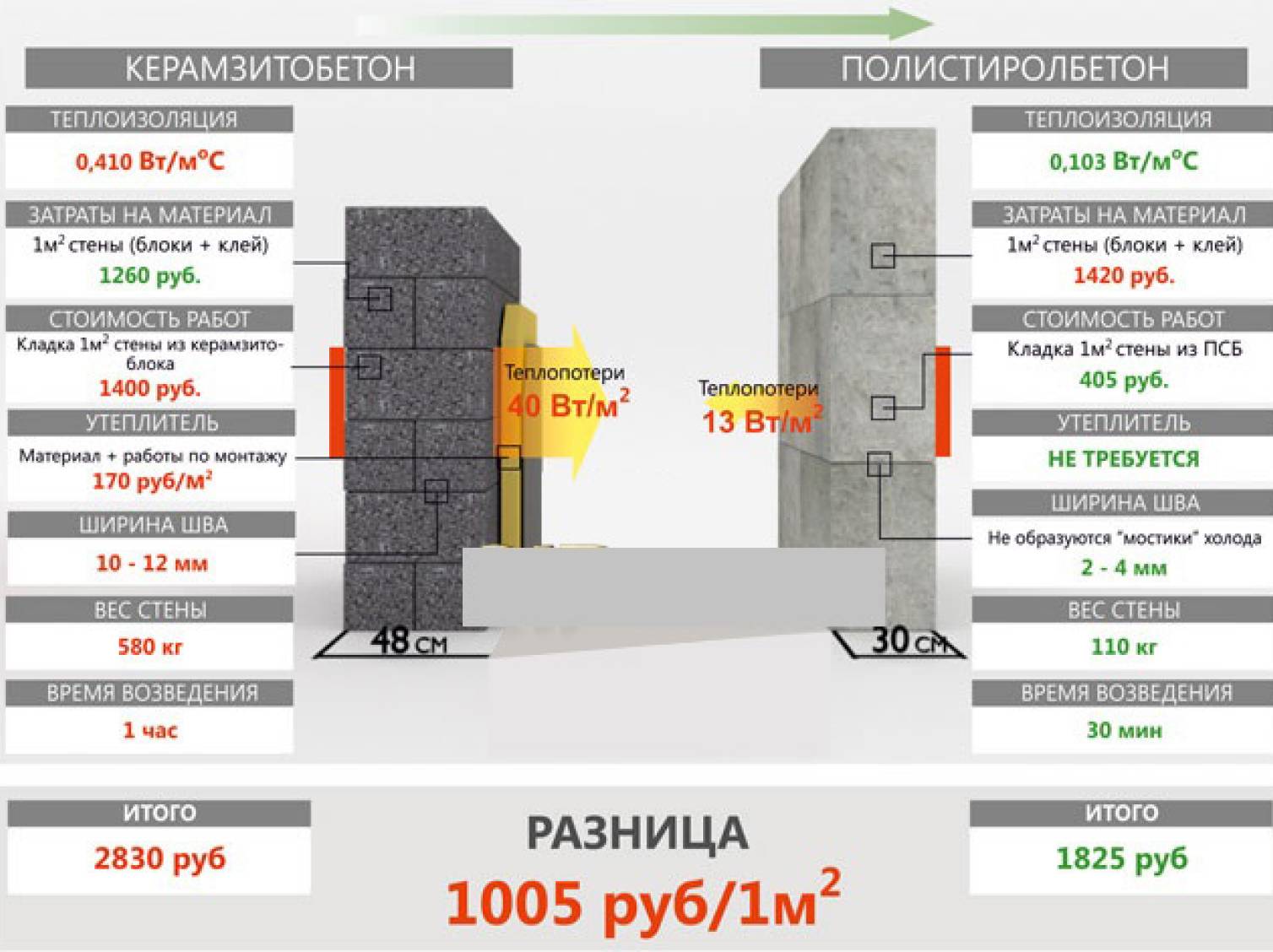

В числе несомненных плюсов полистиролбетона – экономичность и технологичность использования продукции из ПСБ. При возведении объекта стоимость квадратного метра стены из полистиролбетонных блоков намного ниже, чем кладка с использованием других материалов. При этом снижается себестоимость строительных работ, ведь скорость укладывания блоков ПСБ намного выше.

При возведении объекта стоимость квадратного метра стены из полистиролбетонных блоков намного ниже, чем кладка с использованием других материалов. При этом снижается себестоимость строительных работ, ведь скорость укладывания блоков ПСБ намного выше.

При использовании полистиролбетонных изделий не требуется дополнительное утепление стен и конструкций. С материалом легко работать, его можно сверлить, разрезать и т.д. Установка блоков производится вручную, без привлечения дорогостоящей грузовой техники.

В то же время в работе с ПСБ есть определенные нюансы, которые надо учитывать. Так, при монтаже проёмов блоки необходимо устанавливать строго по технологии. Во время закрепления анкеров и саморезов понадобятся действия, направленные на закрепление элементов (в отверстия залить клей). При штукатурке поверхность из плит или блоков ПСБ предварительно обрабатывается для снижения адгезии рабочей смеси. Полистиролбетон даёт усадку в 1 мм, он чувствителен к бензину и ацетону. Низкая влагопроницаемость материала может потребовать установки в помещении вентиляционной системы.

Но подобные издержки возникают при работе с любыми строительными материалами. В целом выбор полистиролбетона оправдан и дает массу преимуществ. Отличные технические характеристики изделий из ПСБ – гарантия длительной и надёжной службы этой продукции.

Современный стеновой материал — полистиролбетон

Сегодня в сфере строительства стабильно растут цены на энергоносители. А такой теплоэффективный материал как полистиролбетон помогает решить проблему тепло-, энерго, ресурсо-сбережения. Жилье, построенное из полистиролбетонных блоков, обладает более высокими характеристиками теплоизоляции, защиты от шума, пожарной безопасности, экологичности, а также комфортности по сравнению с другими материалами. Сроки строительства при этом сильно уменьшаются, так же как и стоимость.

Полистиролбетон (ГОСТ Р 51263-99) — один из вариантов лёгкого бетона. В его состав входит портландцемент, пористый заполнитель, вода и СДО. Мономерное звено полистирола — стирол, который имеет в своем составе углерод и водород. Вспененный полистирол применяется даже в продуктовой промышленности. А пентан, который является порообразователем полистиролбетона, при попадании в атмосферу быстро разлагается на воду и CO2, что делает материал в целом экологически безопасным. Именно гранулы вспененного полистирола, состоящие на 98% из воздуха, и придают материалу уникальные свойства — теплоизоляцию и шумопоглощение.

Вспененный полистирол применяется даже в продуктовой промышленности. А пентан, который является порообразователем полистиролбетона, при попадании в атмосферу быстро разлагается на воду и CO2, что делает материал в целом экологически безопасным. Именно гранулы вспененного полистирола, состоящие на 98% из воздуха, и придают материалу уникальные свойства — теплоизоляцию и шумопоглощение.

Также стоит отметить, что полистиролбетон в 2 раза легче керамзитобетона или дерева. Полистиролбетон выгодно отличается от аналогичных материалов тем, что соотношение его составляющих можно регулировать в зависимости от назначения материала. Для получения большей плотности материала, в него добавляют минеральный наполнитель — песок.

Полистиролбетон — долговечный и легкий материал, обладающий низкой теплопроводностью, высокой тепловой инерцией и трудногорючестью — ему присвоена высшая категория пожаробезопасности Г1. Он обладает высокой морозостойкостью (F25 — F100), стойкостью к гниению, к кислотам и щелочам.

Полистиролбетонные блоки универсальны и технологичны, они имеют различную форму, легко обрабатываются и штукатурятся. При монтаже конструкций не требуются ни пенопласт, ни утеплители из минеральной ваты, что значительно упрощает процесс работы с такими блоками и позволяет отстраивать различные конструкции в сжатые сроки. Блоки обладают низкой плотностью (150 — 600 кг./м3) и малым весом, а это значит, что при постройке дома не нужна тяжёлая техника. Вес одного блока — максимум 22 кг, и заменить он может около 20 кирпичей.

То, что материал сочетает в своем составе конструкционные свойства бетона и изоляционные свойства гранул пенополистирола, делает его действительно уникальным и подходящим для теплоизоляции зданий и для возведения самого каркаса — стен. В основном плотность полистиролбетонных блоков варьируется от 200 до 600 кг/м3. Блоки марки D 200-300 подойдут для утепления, D 300-350 можно применять для перегородок, D 400-600 — предназначены для внешних несущих стен малоэтажных домов. D 450-600 используются для несущих и ограждающих конструкций в малоэтажном строительстве.

В основном плотность полистиролбетонных блоков варьируется от 200 до 600 кг/м3. Блоки марки D 200-300 подойдут для утепления, D 300-350 можно применять для перегородок, D 400-600 — предназначены для внешних несущих стен малоэтажных домов. D 450-600 используются для несущих и ограждающих конструкций в малоэтажном строительстве.

- Подготовка основания под стяжку пола

- Клей для плитки. Каким клеем клеить плитку? Какой клей для плитки лучше?

- Сорта фанеры и применение. Типы фанеры, характеристики, свойства, использование

- Какие фасады для кухни лучше выбрать? Материалы кухонных фасадов

- Виды щебня и его применение

Пенополистирол Бетон

Реферат

Геопена из пенополистирола (EPS) представляет собой легкий материал, который используется в инженерных целях, по крайней мере, с 1950-х годов. Его плотность составляет примерно одну сотую плотности почвы. Обладает хорошими теплоизоляционными свойствами, а по жесткости и прочности на сжатие сравнимы со средней глиной. Он используется для уменьшения осадки под насыпями, гашения звука и вибрации, снижения бокового давления на подконструкции, снижения напряжений в жестких подземных трубопроводах и связанных с ними приложений. Отходы пенополистирола в гранулированном виде используются в качестве легкого заполнителя для производства легкого конструкционного бетона с удельной массой от 1200 до 2000 кг/м³. Полистиролбетон получали путем частичной замены крупного заполнителя в эталонных (нормальных) бетонных смесях равным объемом гранул полистирола дробленых с химическим покрытием. В статье представлены результаты экспериментального исследования инженерных свойств, таких как прочность на сжатие, модуль упругости, усадка при высыхании и ползучесть полистиролбетона различной плотности. Основными целями данного исследования являются содержание цемента в используемых бетонных смесях 410 и 540 кг/м³.

Его плотность составляет примерно одну сотую плотности почвы. Обладает хорошими теплоизоляционными свойствами, а по жесткости и прочности на сжатие сравнимы со средней глиной. Он используется для уменьшения осадки под насыпями, гашения звука и вибрации, снижения бокового давления на подконструкции, снижения напряжений в жестких подземных трубопроводах и связанных с ними приложений. Отходы пенополистирола в гранулированном виде используются в качестве легкого заполнителя для производства легкого конструкционного бетона с удельной массой от 1200 до 2000 кг/м³. Полистиролбетон получали путем частичной замены крупного заполнителя в эталонных (нормальных) бетонных смесях равным объемом гранул полистирола дробленых с химическим покрытием. В статье представлены результаты экспериментального исследования инженерных свойств, таких как прочность на сжатие, модуль упругости, усадка при высыхании и ползучесть полистиролбетона различной плотности. Основными целями данного исследования являются содержание цемента в используемых бетонных смесях 410 и 540 кг/м³.

Введение

I. ВВЕДЕНИЕ

Легкие бетоны (LWC) могут использоваться в различных областях строительства. Его можно использовать для ремонта деревянных полов старых зданий, несущих стен с низкой теплопроводностью, настилов мостов, плавучих причалов и т. д. Для первых применений используют максимально легкий материал, т. е. обычно имеет удельный вес 0,5, прочность имеет меньшее значение.

Но для некоторых структурных применений иногда необходима прочность на сжатие выше 40 МПа, что заставляет конструктора оптимизировать материал с удельным весом, близким к 1,8. В таком случае в сопротивлении композита принимают участие легкие заполнители, такие как пеностекло или глина. Возможности, предлагаемые новыми материалами на основе цемента, предполагают, что можно улучшить прочность на сжатие по сравнению с удельным весом или достичь эквивалентной прочности при более низком удельном весе. Предлагается использовать очень легкие включения типа пенополистирола (EPS) с удельным весом около 0,02 в сверхвысокопрочной матрице с прочностью выше 130 МПа. Однако механическое поведение такого материала сильно отличается от такового. обычного ЛВК. Известно, что распределение напряжений в гранулированном композите на основе цемента зависит от размеров включений и соответствующих модулей матрицы и включений. Когда заполнитель имеет модуль выше, чем у матрицы, вблизи заполнителей появляются концентрации напряжений. Однако при работе с очень легким заполнителем, таким как пенополистирол, имеющим незначительный модуль, двухфазные модели находятся на пределе применимости. Другой способ — обратиться к моделям, основанным на пористости, предполагая, что бетон описывается как матрица, содержащая пустоты (сферы пенополистирола). достаточно высокая прочность на сжатие, чтобы его можно было использовать в строительном назначении.

Однако механическое поведение такого материала сильно отличается от такового. обычного ЛВК. Известно, что распределение напряжений в гранулированном композите на основе цемента зависит от размеров включений и соответствующих модулей матрицы и включений. Когда заполнитель имеет модуль выше, чем у матрицы, вблизи заполнителей появляются концентрации напряжений. Однако при работе с очень легким заполнителем, таким как пенополистирол, имеющим незначительный модуль, двухфазные модели находятся на пределе применимости. Другой способ — обратиться к моделям, основанным на пористости, предполагая, что бетон описывается как матрица, содержащая пустоты (сферы пенополистирола). достаточно высокая прочность на сжатие, чтобы его можно было использовать в строительном назначении.

II. МАТЕРИАЛЫ И ПРИНЦИПЫ РАЗРАБОТКИ СМЕСИ

Двухфазный материал представляет собой раствор сверхвысокой прочности и шарики из пенополистирола (EPS). Основная матрица того же типа, что и для очень высокопрочных бетонов (VHSC). Он изготовлен из цемента Ambuja PPC марки 53, микрокремнезема, речного песка с максимальным диаметром 300 мм и суперпластификатора на основе поликарбоксилата. Легкие включения представляют собой шарики пенополистирола двух разных диаметров: 1 мм и 2 мм.

Он изготовлен из цемента Ambuja PPC марки 53, микрокремнезема, речного песка с максимальным диаметром 300 мм и суперпластификатора на основе поликарбоксилата. Легкие включения представляют собой шарики пенополистирола двух разных диаметров: 1 мм и 2 мм.

Из экспериментальных данных было установлено, что прочность на сжатие зависит от размера включений гранул EPS, чем меньше размер, тем выше производительность. Экспериментальные результаты были приспособлены к эмпирической модели. В модели учитывались плотность упаковки и диаметр ЭПС. Моделирование было выполнено с использованием этой модели, с использованием очень высокоэффективной матрицы с пределом прочности на сжатие 180 МПа и невесомыми включениями. Похоже, что новые материалы могут быть разработаны в области, еще не изученной для материалов на основе цемента.

III. ACI MIX DESIGN

Удельный вес цемента: 3,15

Удельный вес мелкого заполнителя: 2,40

Удельный вес гранул пенополистирола: 0,011 Модуль тонкости мелкого заполнителя: 3,00

9000 4 Насыпная плотность мелкозернистого заполнителя: 1643 кг/м3Насыпная плотность гранул пенополистирола: 6,86 кг/м3 Удельный вес кремнеземного дыма: 2,25

A. Пропорции смеси для пробного номера

Пропорции смеси для пробного номера

Целевая прочность раствора: 160 МПа на 1 см

Дизайн смеси выглядит следующим образом

в/б | 0,25 |

в/б+сф | 0,20 |

Цемент | 890 кг/м3 |

Силикатный дым | 222 кг/м3 |

Мелкий заполнитель | 837 кг/м3 |

Вода | 222 кг/м3 |

Суперпластификатор | 30 л/м3 |

Крупный заполнитель | 1:1 по объему. из цемента |

Установлено, что плотность бетона увеличивается с увеличением объема цемента (при сохранении объема EPS). Причина этого в том, что удельный вес поликарбоната выше, чем у гранул пенополистирола. Эксперимент показал, что при смешивании 1/4, 1/2, 3/4 и 1/1 пенополистирола. Соотношение цемента и пенополистирола сохранено 1:1 по объему, плотность затвердевшего бетона снижена на 76, 57, 47 и 39.% соответственно по сравнению с контрольным образцом.

Эксперимент показал, что при смешивании 1/4, 1/2, 3/4 и 1/1 пенополистирола. Соотношение цемента и пенополистирола сохранено 1:1 по объему, плотность затвердевшего бетона снижена на 76, 57, 47 и 39.% соответственно по сравнению с контрольным образцом.

При уменьшении соотношения цемента с 1/1 до 3/4, 1/2 и 1/4 прочность на сжатие уменьшилась на 77,84%, 86,00%, 92,80% и 99,70% соответственно. Следовательно, было выбрано соотношение цемента и пенополистирола 1:1, и, поскольку пенополистирол гидрофобен , было сообщено, что водопоглощение равно нулю, даже если шарики постоянно погружаются в воду в течение одного месяца, поэтому шарики не учитывались в смеси. пропорция. Смесь была приготовлена путем ручного смешивания сухих материалов (за исключением шариков пенополистирола). Сначала тщательно перемешивали все три сухих материала: микрокремнезем, цемент, песок. После этого вводили воду, смешанную с суперпластификатором, и перемешивание поддерживали до получения однородного раствора. В то время, когда была получена однородная матрица, в матрицу добавляли шарики пенополистирола и снова продолжали перемешивание до тех пор, пока не было обнаружено, что шарики распределяются однородно.

В то время, когда была получена однородная матрица, в матрицу добавляли шарики пенополистирола и снова продолжали перемешивание до тех пор, пока не было обнаружено, что шарики распределяются однородно.

IV. СМЕШИВАНИЕ

Стальные формы размером 150x150x150 мм перед заливкой раствора были тщательно смазаны маслом. Раствор заливали в формы в три слоя с ручным уплотнением после добавления каждого последующего слоя

После полного заполнения форм раствором игольчатым вибратором удаляли из раствора воздушные пустоты. Следует иметь в виду, что игольчатый вибратор используется только в течение нескольких секунд, чтобы избежать сегрегации и всплывания шариков пенополистирола на поверхность. был выровнен. Через 24 часа образцы бетона извлекали из формы и отправляли на твердение.

V. ОТВЕРДЕНИЕ

Отверждение осуществлялось путем покрытия блоков влажной тканью в течение 3 дней, затем формы были доставлены в Политехнический колледж KJ Somaiya, Видьявихар, Мумбаи для Acc повышенное отверждение.

Ускоренное отверждение осуществлялось путем покрытия блоков плесенью и выдерживания их в теплой воде при температуре 60°С в водогрейном котле. Температуру поддерживали в течение 24 часов и формы вынимали из котла. Кубики извлекали из формы и оставляли нетронутыми в течение 2 часов. Затем кубики снова выдерживали для отверждения в воде при комнатной температуре.

VI. ЭКОЛОГИЧЕСКИ ЧИСТЫЕ МАТЕРИАЛЫ

Тепловые (угольные) электростанции по всему миру начали производить большое количество угольной золы (широко известной как «зола-уноса» или «зола-уноса» ‘), которая в противном случае является отходом в виде мелкодисперсной золы. дробленый остаток, образующийся в результате сжигания измельченного или порошкообразного битуминозного угля или суббитуминозного угля (лигнита) и переносимый дымовыми газами котлов, работающих на пылевидном угле или лигните. Затем, когда мир столкнулся с горьким фактом, что удаление летучей золы само по себе стало серьезной проблемой, и, с другой стороны, было обнаружено, что эта летучая зола обладает определенными полезными цементирующими свойствами, законодательные и академические органы во всем мире разрешили добавление до 35% летучей золы при производстве цемента, широко известного как пуццолановый портландцемент (PPC). Таким образом, отходы, которые могли бы стать серьезной угрозой для окружающей среды, теперь стали востребованным сырьем для производства современного крупномасштабного цемента, известного как пуццолановый портландцемент (ППЦ). EPS — экологически чистый продукт для строительства, поскольку он используется в качестве изоляции, повышающей энергоэффективность здания. Показано, что EPS имеет долгосрочное стабильное значение R. Национальное исследование 2009 года показало, что пенополистирол обеспечивает существенное сокращение выбросов парниковых газов при использовании для изоляции домов в Северной Америке. EPS изготовлен в основном из переработанных материалов 100% подлежит вторичной переработке . Одно исследование показало, что по сравнению с изоляцией из стекловолокна; для производства изоляции из пенополистирола с эквивалентным значением R при представительном объеме потребовалось на 24% меньше энергии. Кроме того, пенополистирол препятствует росту плесени, что улучшает качество окружающей среды в помещении.

Таким образом, отходы, которые могли бы стать серьезной угрозой для окружающей среды, теперь стали востребованным сырьем для производства современного крупномасштабного цемента, известного как пуццолановый портландцемент (ППЦ). EPS — экологически чистый продукт для строительства, поскольку он используется в качестве изоляции, повышающей энергоэффективность здания. Показано, что EPS имеет долгосрочное стабильное значение R. Национальное исследование 2009 года показало, что пенополистирол обеспечивает существенное сокращение выбросов парниковых газов при использовании для изоляции домов в Северной Америке. EPS изготовлен в основном из переработанных материалов 100% подлежит вторичной переработке . Одно исследование показало, что по сравнению с изоляцией из стекловолокна; для производства изоляции из пенополистирола с эквивалентным значением R при представительном объеме потребовалось на 24% меньше энергии. Кроме того, пенополистирол препятствует росту плесени, что улучшает качество окружающей среды в помещении. Он также является огнестойким и не содержит хлорфторуглеродов или гидрохлорфторуглеродов. EPS может производиться на месте, что снижает потребление энергии и стоимость транспортировки. Кроме того, некоторые приложения EPS могут уменьшить строительные отходы и стоимость рабочей силы.

Он также является огнестойким и не содержит хлорфторуглеродов или гидрохлорфторуглеродов. EPS может производиться на месте, что снижает потребление энергии и стоимость транспортировки. Кроме того, некоторые приложения EPS могут уменьшить строительные отходы и стоимость рабочей силы.

A. PPC имеет определенные явные преимущества перед OPC, перечисленные ниже

- Низкая теплота гидратации снижает вероятность поверхностных трещин

- Более длительное время схватывания делает его более пригодным для использования, чем OPC

- Предел прочности выше, чем у OPC

- Меньшая пористость, придающая бетону большую водонепроницаемость

- Более низкие производственные затраты по сравнению с OPC 6) Утилизация отходов делает его более экологичным.

VII. АНАЛИЗ ЗАТРАТ

Таблица 1: Полистиролбетон на кубометр

A. Испытание куба на прочность на сжатие

Набор из 5 бетонных кубов был отлит и испытан через 7, 14 и 28 дней для каждой пропорции смеси для определения прочности на сжатие. Результат тестирования кубиков представляется в табличной форме.

Результат тестирования кубиков представляется в табличной форме.

Заключение

По результатам исследования были сделаны следующие выводы. 1) Таким образом, мы заметили, что стоимость пенополистирола меньше по сравнению со стоимостью обычного бетона. 2) Увеличение содержания гранул пенополистирола в бетонных смесях снижает прочность бетона на сжатие и растяжение. 3) Все пенополистирольные бетоны без каких-либо специальных связующих обладают хорошей удобоукладываемостью и могут быть легко уплотнены и обработаны. 4) Замена на использование пенополистирола показала положительное применение в качестве альтернативного материала в строительстве ненесущих элементов, а также служит решением для утилизации пенополистирола. 5) Полученные результаты свидетельствуют о том, что пенополистиролбетон имеет возможности для неконструкционных применений, таких как стены 6) панели, перегородки и т.п.

Ссылки

[1] IS 383:1970 «Требования к крупным и мелким заполнителям из природных источников для бетона», Бюро индийских стандартов, Нью-Дели. [2] IS 456: 2000 – «Свод правил для простого и армированного бетона?», Бюро индийских стандартов, Нью-Дели.

[3] IS: 10262: 1982, «Рекомендуемые рекомендации по проектированию бетонных смесей», Бюро индийских стандартов, Нью-Дели.

[4] IS 2386:1963 «Методы испытаний заполнителей для бетона», Бюро индийских стандартов, Нью-Дели.

[5] IJRET: Международный журнал исследований в области техники и технологий eISSN: 2319-1163 | pISSN: 2321-7308

[6] Комитет ACI 211.2-98 Стандартная практика выбора пропорций конструкционного легкого бетона. Детройт, Американский институт бетона.

[7] ACI 213R, Американский институт бетона «Руководство по конструкционному бетону с легким заполнителем», Фармингтон-Хиллз, Мичиган.

[2] IS 456: 2000 – «Свод правил для простого и армированного бетона?», Бюро индийских стандартов, Нью-Дели.

[3] IS: 10262: 1982, «Рекомендуемые рекомендации по проектированию бетонных смесей», Бюро индийских стандартов, Нью-Дели.

[4] IS 2386:1963 «Методы испытаний заполнителей для бетона», Бюро индийских стандартов, Нью-Дели.

[5] IJRET: Международный журнал исследований в области техники и технологий eISSN: 2319-1163 | pISSN: 2321-7308

[6] Комитет ACI 211.2-98 Стандартная практика выбора пропорций конструкционного легкого бетона. Детройт, Американский институт бетона.

[7] ACI 213R, Американский институт бетона «Руководство по конструкционному бетону с легким заполнителем», Фармингтон-Хиллз, Мичиган.

Copyright

Copyright © 2022 Сагар Беданта, Сонам Мишра, Алока Кумар Раут, Абинаш Моханти, Ананья пунётоя Парида. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Благодаря широкому использованию в Европе, физические свойства пенополистирольных бетонных смесей были тщательно протестированы, а составы смесей были разработаны для различных областей применения. Параллельно создана целая строительная практика по использованию бетона.

Благодаря широкому использованию в Европе, физические свойства пенополистирольных бетонных смесей были тщательно протестированы, а составы смесей были разработаны для различных областей применения. Параллельно создана целая строительная практика по использованию бетона. Портландцемент и пуццоланы являются обычными ингредиентами современных цементных паст, которые смешивают с песком и каменными заполнителями для изготовления стандартного бетона. Гранулы пенополистирола в качестве основного заполнителя, а не камня, используются для изготовления легкого бетона.

Портландцемент и пуццоланы являются обычными ингредиентами современных цементных паст, которые смешивают с песком и каменными заполнителями для изготовления стандартного бетона. Гранулы пенополистирола в качестве основного заполнителя, а не камня, используются для изготовления легкого бетона. В зависимости от используемой формулы расширенный шарик может быть в 40 раз больше исходного шарика. Для пенополистирола типична номинальная плотность от 1 до 1,5 pcf.

В зависимости от используемой формулы расширенный шарик может быть в 40 раз больше исходного шарика. Для пенополистирола типична номинальная плотность от 1 до 1,5 pcf.