Почему нельзя сваривать арматуру для фундамента: Почему нельзя варить арматуру в фундаменте: можно ли использовать этот метод или допустимо только вязать, технологические особенности, плюсы и минусы — Городское поселение Быково

можно ли использовать этот метод или допустимо только вязать, технологические особенности, плюсы и минусы

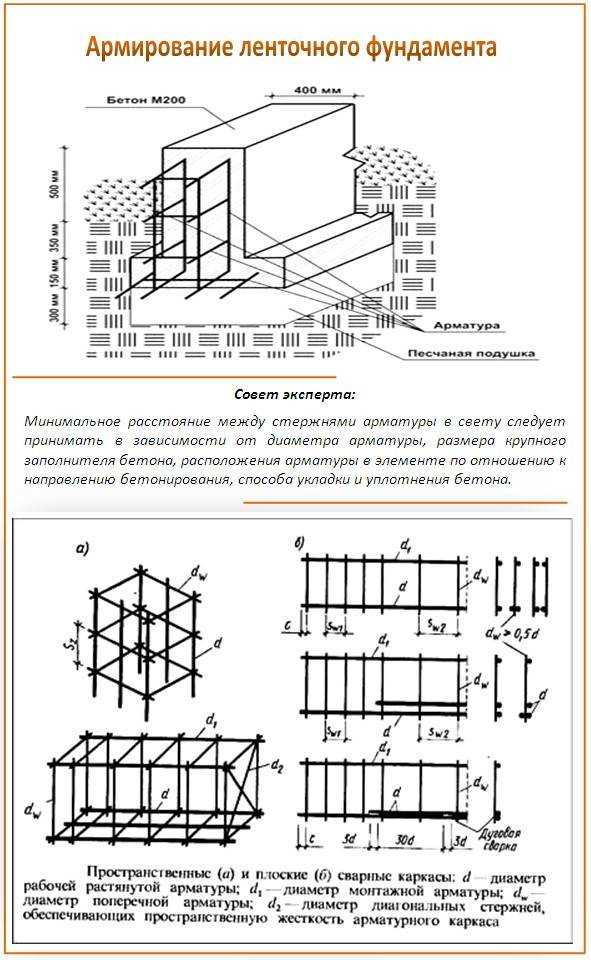

Фундаменты без армирования могут разрушаться из-за температурного расширения влаги, которая остается в бетоне после его затвердевания.

Чтобы компенсировать растяжение фундаментных конструкций и предотвратить возникновение трещин, в них используются металлические арматурные каркасы.

При их проектировании и монтаже становится актуальным вопрос: какой способ соединения будет более оптимальным – вязка или сварка?

Содержание

- 1 Фиксация в армировании и зависимость от нагрузок

- 2 Можно ли применять сварку?

- 3 Преимущества и недостатки

- 4 Технологические особенности и этапы

- 5 Сваривать или вязать — что эффективнее?

- 6 Заключение

Фиксация в армировании и зависимость от нагрузок

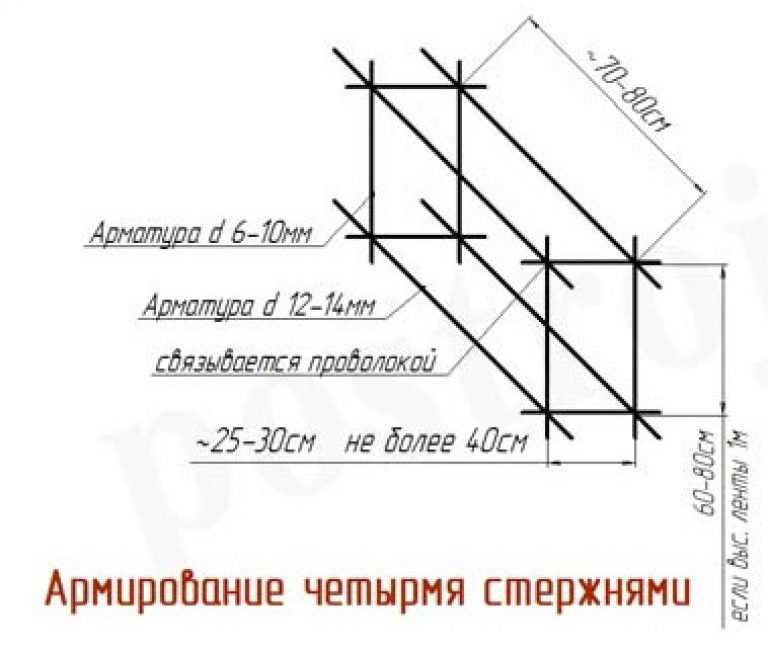

Частные дома, дачи, хозяйственные постройки, мастерские и другие малоэтажные здания оказывают относительно небольшую нагрузку на основания. В слабо нагруженных фундаментах целесообразно использовать метод ручной или машинной вязки арматуры. Металлические прутья обвязывают специальной вязальной проволокой.

В слабо нагруженных фундаментах целесообразно использовать метод ручной или машинной вязки арматуры. Металлические прутья обвязывают специальной вязальной проволокой.

Обратите внимание! Способ вязки не позволяет добиться жестких и неподвижных соединений. При высоких нагрузках вязальная проволока может растягиваться, из-за этого между арматурными стержнями возникает зазор в точках их обвязки, и прочность каркаса снижается.

В фундаментах массивных многоэтажных зданий категорически недопустимо смещение арматурных стержней друг относительно друга. Поэтому вместо вязальной проволоки все элементы каркасов в фундаментах соединяют жесткими и неподвижными сварными соединениями. Такой метод позволяет добиться максимальной стабильности армирующей конструкции и значительно повысить ее прочность.

Можно ли применять сварку?

Использовать сварные соединения при армировании фундаментов не запрещено правилами СНиП. Но существует ряд важных условий, которые обязательно нужно соблюдать при сварке арматуры для фундаментных конструкций:

- Необходимо очень тщательно контролировать качество металлических прутьев, которые будут использоваться при создании армирующей решетки.

Изделия не должны иметь никаких дефектов и очагов коррозии. Из-за ржавчины может резко ухудшиться прочность и надежность сварных соединений.

Если на стальных стержнях присутствует коррозия, их нужно заменить новыми или тщательно очистить от оксидов.

- Перед проведением строительных работ необходимо в обязательном порядке проводить на стройплощадке геодезические исследования, анализировать свойства грунтов и сейсмическую обстановку. Сварку можно использовать только в фундаментах зданий, которые возводятся на почвах с минимальной усадкой.

- Арматуру нужно варить только методом точечной сварки. Шовная, рельефная, дуговая (бесконтактная) и другие виды сварки не рекомендованы, поскольку при использовании таких технологий можно пережечь арматуру. Это плохо отразится на свойствах металла и, соответственно, на прочности фундаментного каркаса.

Преимущества и недостатки

Сварка арматуры в фундаментах зданий имеет несколько важных достоинств:

На заметку. Основной недостаток сварных соединений заключается в том, что хуже выдерживают неравномерные нагрузки, возникающие на основание при смещении пластов почвы.

Поэтому их надежность во многом зависит от свойств породы. Также при ошибках, допущенных в процессе сварки, могут произойти необратимые изменения в структуре металла, поэтому к профессионализму и компетентности сварщиков предъявляются повышенные требования.

Технологические особенности и этапы

- Перед началом работ необходимо провести тщательный контроль качества и проверить арматуру на соответствие всем требованиям и стандартам.

Подробно о том, какая арматура нужна для частного дома, что лучше использовать в промышленности, читайте тут.

Стальные прутья, которые не соответствуют нормам, отбраковывают и не допускают к использованию в каркасе фундамента.

- Арматуру размечают, правят и режут на фрагменты заданных размеров. С помощью абразивных инструментов работники тщательно зачищают каждый прут.

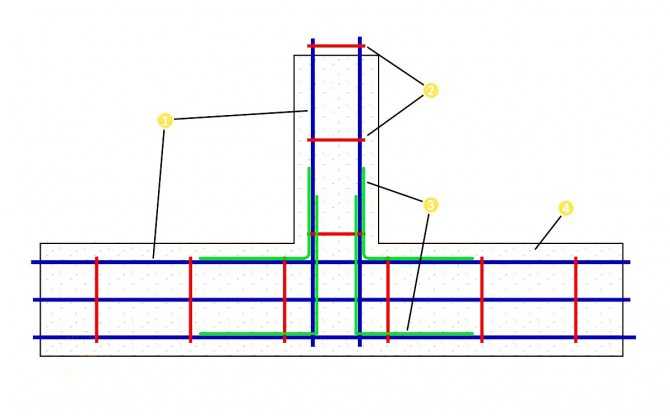

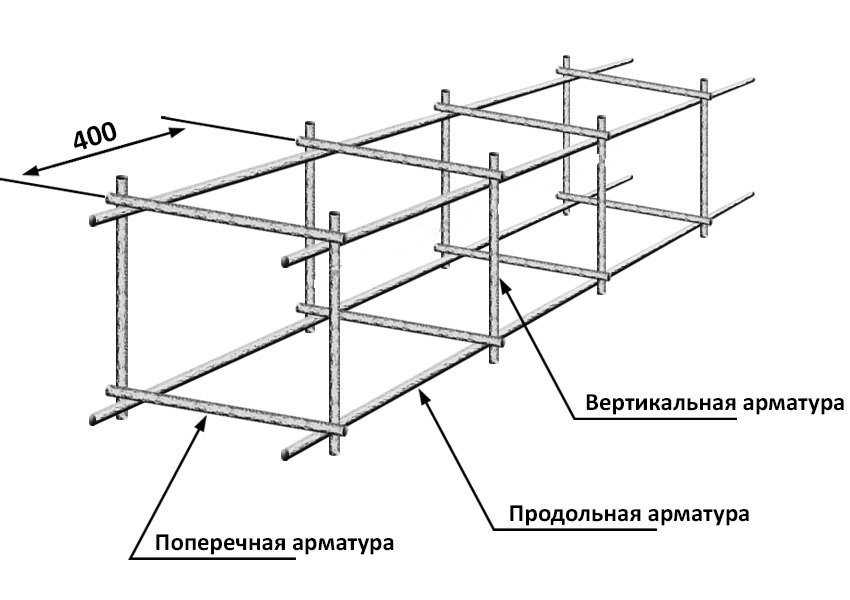

- Далее при помощи сварки создают первую часть объемного каркаса для бетонного фундамента. Арматурные стержни сваривают между собой в определенных точках (согласно разметке) и получают плоскую прямоугольную конструкцию.

- Затем плоские части каркаса соединяют в одну объемную конструкцию, поочередно закрепляя их вертикально друг над другом и соединяя специальными кондукторами. Сначала эти части фиксируются обвязкой, после чего свариваются в определенной последовательности.

Очередность создания точечных сварных соединений выбирается таким образом, чтобы исключить перегрев конструкций. Для этого каркас сначала варят с одной стороны, затем – с противоположной (за это время металл на первой стороне успеет остыть).

Из видео узнаете, как правильно варить арматуру для фундамента:

Сваривать или вязать — что эффективнее?

Каждый метод имеет свои преимущества, недостатки и область применения. Выбор в пользу той или иной технологии соединения арматуры в фундаменте делается после тщательного анализа условий проведения работ, расчетных характеристик железобетонной конструкции, свойств почвы на стройплощадке и др.

Вязка арматурных стержней будет более эффективна при возведении малоэтажных построек с низкой нагрузкой на фундамент. Такой метод позволяет предотвратить чрезмерное напряжение металла в точках соединений. Также это удешевляет строительство, поскольку для вязки арматуры не нужно применять дорогостоящее сварное оборудование и привлекать высококвалифицированных сварщиков.

Сварка, в свою очередь, позволяет сократить время изготовления железного каркаса для фундамента и повысить его прочностные характеристики. В некоторых случаях эти методы могут комбинироваться. Например, изначально каркас может быть собран при помощи вязальной проволоки. Затем в готовой конструкции сваривают арматурные стержни, которые предварительно скреплены обвязкой.

Обратите внимание! Применение двух видов соединений позволит избежать разрушения каркаса, если одно из них окажется недостаточно надежным и прочным.

Заключение

Фундамент, укрепленный арматурным каркасом, обеспечит длительную и безаварийную эксплуатацию здания. Чтобы характеристики конструкции соответствовали требованиям безопасности, следует уделять должное внимание качеству и прочности сварных соединений в арматуре.

Проведение сварочных работ необходимо поручать только высококвалифицированным работникам, которые досконально владеют технологиями высокотемпературной сварки.

Почему нельзя сваривать арматуру для фундамента?

Главная |Армирование |Можно ли сваривать арматуру для фундамента?

Дата: 13 января 2019

Коментариев: 4

Начиная строительство дома, мы надеемся, что он будет надежной защитой семейного очага. Для того чтобы ожидания оправдались, нужно приложить усилия в работе, грамотно подойти к решению множества вопросов, один из которых – можно ли сваривать арматуру для фундамента.

До сих пор не существует единого мнения, что лучше – варить или вязать каркас для фундамента. Если для зданий большой этажности, фундамент которых несет огромные нагрузки, сварная арматура – единственно верное решение, то при возведении одноэтажных построек мнения специалистов расходятся. Разберемся, какие достоинства и недостатки присущи сварке и вязке.

Усиление фундамента – для чего оно нужно?

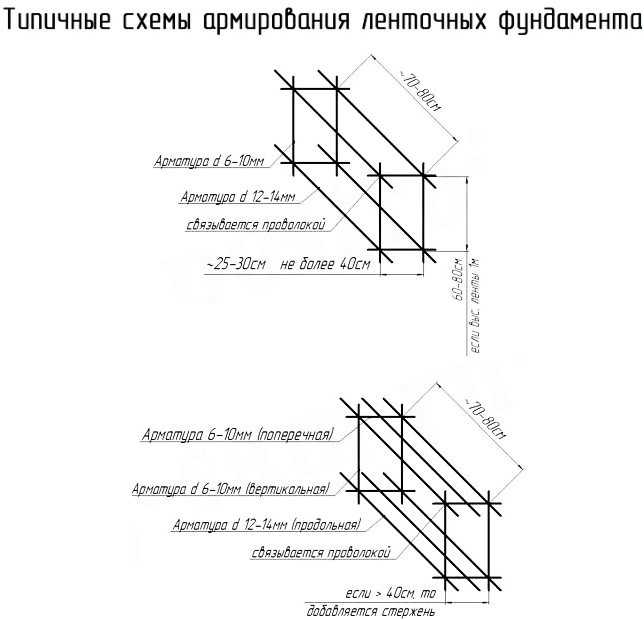

Грамотно спроектированный и качественно выполненный фундамент – гарантия долговечности сооружения. Крепкое, не поддающееся разрушениям основание, предотвратит усадку, которая вызывает трещины и последующее разрушение конструкции. Поэтому усиление фундамента – вопрос серьезный, не допускающий поверхностного отношения. Повышение прочности фундамента достигается путем армирования конструкции металлической сеткой или прутьями определенного диаметра.

Поэтому усиление фундамента – вопрос серьезный, не допускающий поверхностного отношения. Повышение прочности фундамента достигается путем армирования конструкции металлической сеткой или прутьями определенного диаметра.

Арматуру для фундамента варить или вязать – это главный вопрос, о котором задумываются многие люди

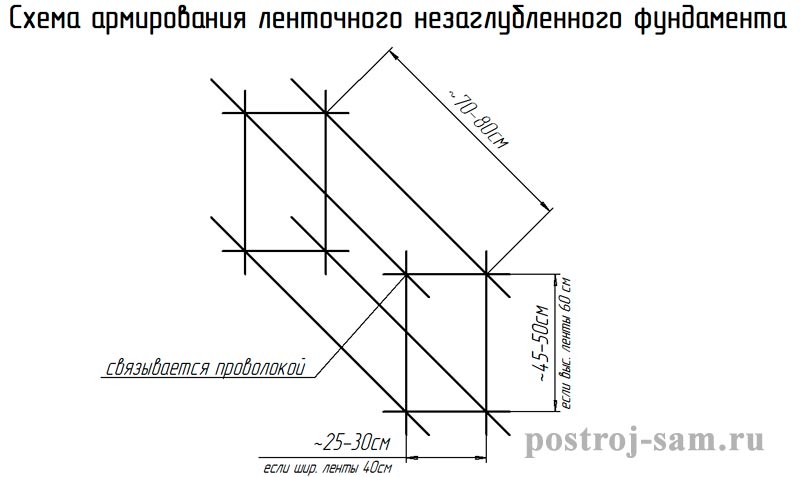

Для малоэтажных построек чаще всего обустраивают ленточный фундамент. Можно сэкономить денежные средства и произвести заливку фундамента обычным бетонным составом без дополнительного усиления. Вероятнее всего, через некоторое время в фундаменте появятся трещины, деформации. Для предотвращения нежелательных последствий проведите работы по армированию стальным каркасом, который:

- Повысит прочность.

- Равномерно распределит нагрузки.

- Компенсирует реакции грунта при замерзании.

- Увеличит срок службы конструкции.

Арматура в бетоне предохранит фундамент от растрескивания и разрушения.

Сварная арматура для фундамента — особенности применения

В строительстве архитектурных сооружений главной задачей является подготовка прочного фундамента, который будет противостоять внутреннему усилению на сжатие опор стен и нижнего грунта. Основа фундамента — бетон, который состоит из песка, цемента и воды, при застывании он выдерживает большие нагрузки. Физические характеристики цементного материала не могут гарантировать отсутствие деформации основы сооружения.

Основа фундамента — бетон, который состоит из песка, цемента и воды, при застывании он выдерживает большие нагрузки. Физические характеристики цементного материала не могут гарантировать отсутствие деформации основы сооружения.

Для противостояния сдвигам фундамента, возникающим при перепадах температур и других природных факторах, используют металл обеспечивающий надежную фиксацию. Армировка — это обязательный процесс в ходе строительства. В процессе эксплуатации сооружения возникает осадка, при этом грунт под фундаментом уплотняется. Процесс должен проходить равномерно по всей протяженности ленточного фундамента. В таких случаях внутренние усилия в фундаменте не возникают.

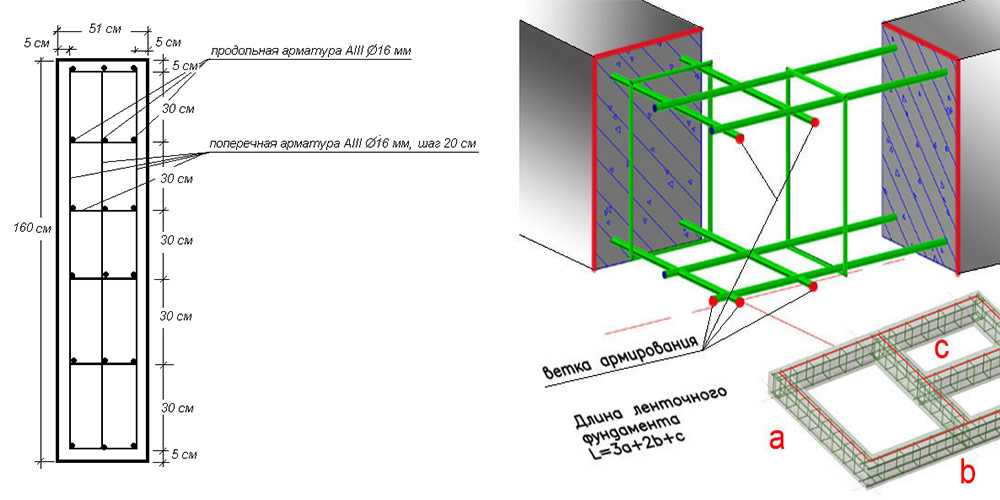

Добиться равномерности и снизить осадку можно при использовании фундаментных лент с арматурой, ширина которых определяет величину нагрузки.

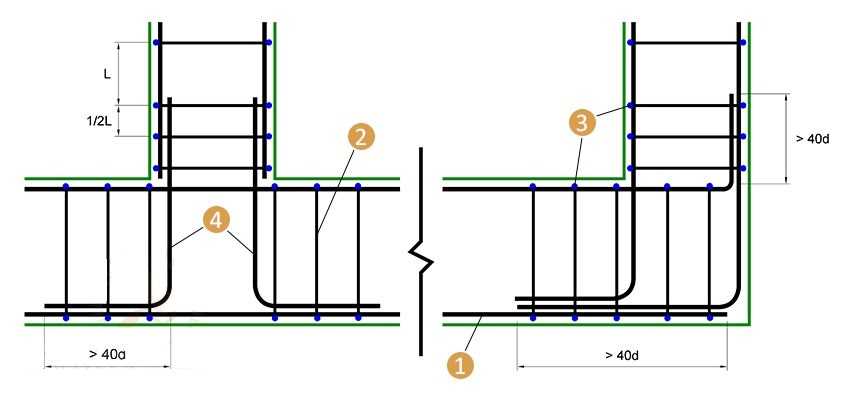

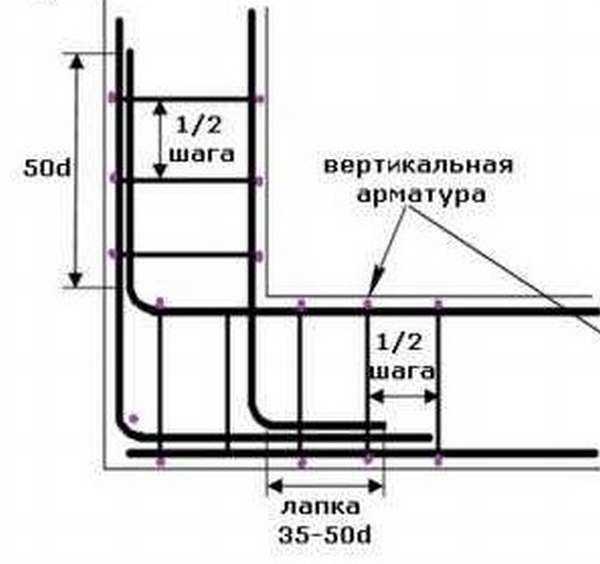

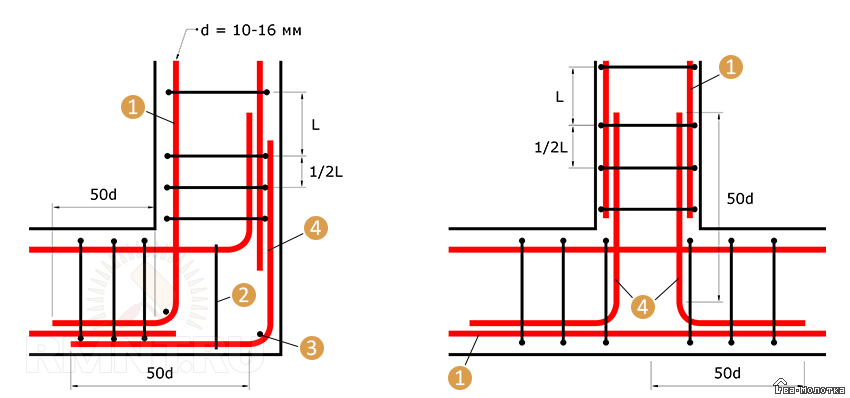

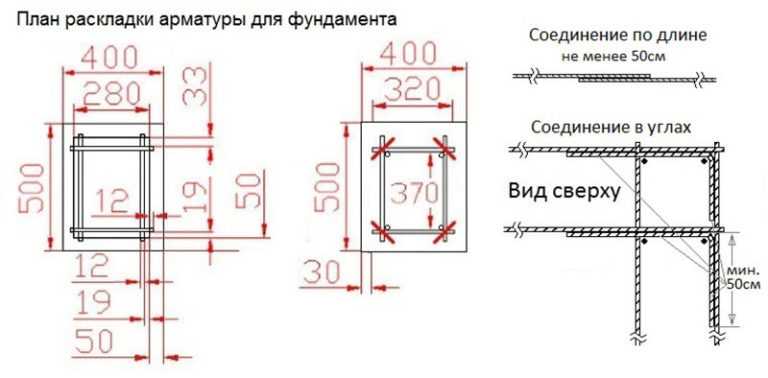

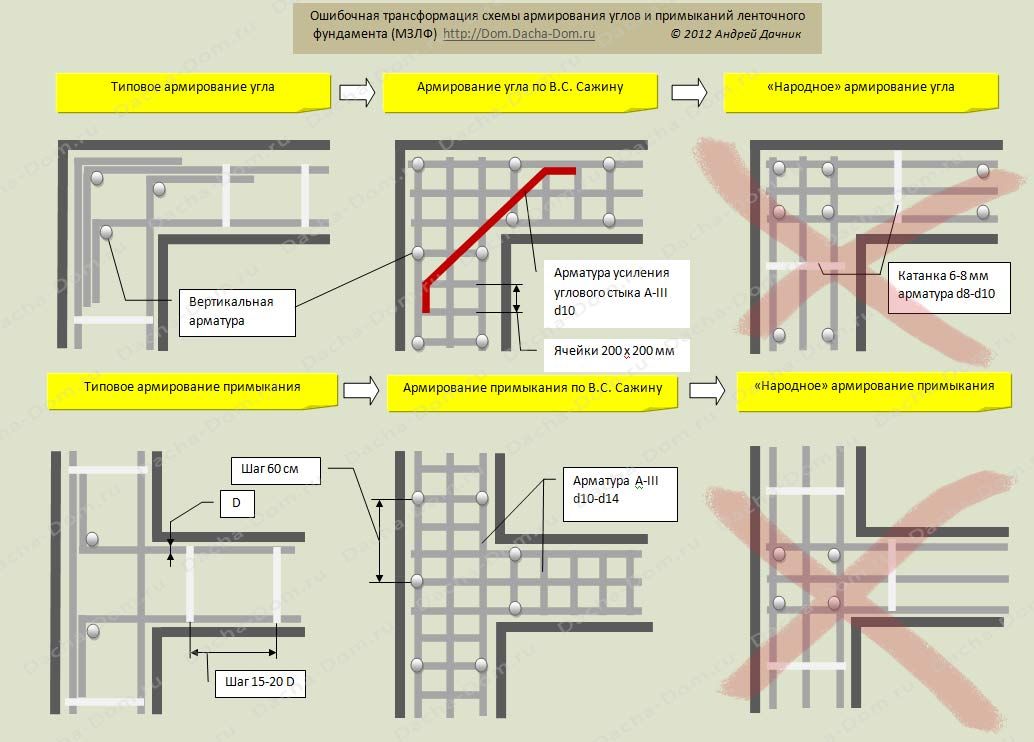

Фундамент является основой архитектурного строения, при закладке основания соединений для прочности используют два способа: сварку и связку. Каждый из них имеет свои плюсы и минусы. Некоторые строители предпочитают использовать для укрепления фундаментной основы сварку, в таком случае соединение производят в местах пересечения арматуры. Способ достаточно простой и надежный, особое внимание при нем уделяется армировке углов, чтобы стальные элементы, являлись соединяющим звеном одной и другой стены.

Каждый из них имеет свои плюсы и минусы. Некоторые строители предпочитают использовать для укрепления фундаментной основы сварку, в таком случае соединение производят в местах пересечения арматуры. Способ достаточно простой и надежный, особое внимание при нем уделяется армировке углов, чтобы стальные элементы, являлись соединяющим звеном одной и другой стены.

Способы соединения армирующих элементов

Существуют различные методы увеличения прочностных характеристик фундамента. Частные застройщики используют любой подручный материал (отходы металла, битое стекло и пр.). Для дачных домиков это приемлемый вариант. Но для возведения надежного дома, даже одноэтажного, воспользуйтесь проверенными технологиями усиления металлической сеткой или прутками. Если ваш выбор остановился на сетке, то требуется только правильно раскроить ее и установить должным образом в подготовленные траншеи. Использование металлических элементов подразумевает создание из них единой конструкции, так называемого каркаса.

Вязать арматуру стоит в тех случаях, когда необходимо получить хороший фундамент на сложном грунте

Добиться этого можно двумя способами:

- связать, используя для соединения гибкую проволоку;

- применить сварку, фиксирующую элементы конструкции.

Оба варианта имеют сильные и слабые стороны. Проведем сравнительный анализ каждого из них.

Сварочное соединение арматуры

Сварка арматуры для фундамента считается более трудоемкой технологической операцией, чем связывание отдельных стрежней. Такой способ создания арматурных единых конструкций будет оправдано, если варить арматуру для конструкции фундамента в заводских условиях. Если к несущему основанию здания при увеличенных нагрузках предъявляются повышенные требования прочности, специалисты советуют применять сварные металлические сетки и каркасы. Свариваемые стержни соединяются методом контактной сварки на специальном оборудовании – монтажных сварочных столиках квалифицированными сварщиками с опытом работы.

Технология вязки арматуры

Есть несколько способов вязки арматуры для фундамента специальной проволокой. Проводится эта работа непосредственно на объекте. Можно воспользоваться услугами специализированных мастерских, где работу выполнят качественно и в оговоренные сроки. Есть небольшой минус такой услуги. Вам придется найти транспорт для перевозки крупногабаритной конструкции. В условиях малых населенных пунктов это сложно и дорого. Поэтому советуем самостоятельно освоить процесс вязки элементов каркаса:

- Определитесь с количеством точек соединения.

- Отрежьте соответствующее количество кусочков стальной проволоки длиной 20 см. Диаметр соответствует 1,2-1,4 мм.

- Сложите отрезанный кусочек пополам.

- Подведите полученную петлю к месту соединения элементов.

- Воспользуйтесь вязальным крючком. Его можно изготовить самостоятельно либо приобрести в магазине. Введите рабочую часть в петлю.

- Захватите свободные концы и протяните их через отверстие.

Место соединения стержней должно охватываться проволокой.

Место соединения стержней должно охватываться проволокой. - Затяните с максимальным усилием и, провернув крючок несколько раз, обеспечьте плотное соединение деталей конструкции каркаса.

Вязка арматуры осуществляется с помощью специальной проволоки, которая соединяет прутки по углам конструкции

Вязка при помощи вязального крючка относится к самым дешевым, но трудоемким методам соединения арматурных элементов. Здесь не используется дорогостоящий строительный инструмент, работы проводятся силами одного или двух рабочих. Желая ускорить и облегчить работу, можно приобрести:

- автоматический пистолет для вязки. С его помощью скорость соединения значительно возрастет, но обращение с ним требует определенных навыков;

- вращательный электроинструмент, типа дрели или шуруповерта со специальной насадкой, приобрести которую можно в специализированных магазинах.

К достоинствам автоматизированных приспособлений относится повышение производительности, возможность соединения элементов конструкции в труднодоступных местах каркаса, значительное снижение физических затрат.

Отличительные особенности

Сами способы соединения прутьев являются абсолютно разными. Сварка предполагает фиксацию деталей под высокой температурой с частичным расплавлением. Соответственно конструкции подвергаются значительному нагреву. Вязка не предполагает нагрева или какого-либо иного воздействия на материал.

Более простым решением является связывание арматуры. Это можно сделать достаточно быстро и практически в любых условиях. Прутья связывают как непосредственно на объекте, так и в отдельном цеху. Многие производители предлагают уже готовые связанные каркасы, выполненные по индивидуальным заказам.

Вязка считается более правильным решением с точки зрения дальнейшей прочности конструкции, поскольку не приводит к изменению свойств металла. Вследствие сварки ухудшаются свойства стали. Металл отпускается (становится более мягким) в процессе сваривания, вследствие чего значительно теряется жёсткость, арматура становится менее прочной на растяжение.

Далеко не все виды прутков можно варить. Это особенно актуально для изделий из легированной стали, которая не только отпускается, но и теряет легирующие вещества. Вследствие сваривания ухудшается качество самой стали.

Из-за ослабления арматуры снижается качество и надёжность самих железобетонных конструкций. В бетоне могут образовываться трещины и другие дефекты. Поэтому в современном строительстве чаще используют методику связывания, позволяющую добиться наивысшей прочности железобетонных конструкций. Контактная сварка вредит прочности значительно меньше, однако сама технология более сложная и, как правило, не реализуемая в домашних условиях.

Сварка выигрывает за счёт возможности создания более жёсткого каркаса, удобного в установке. Но, это преимущество нельзя считать значимым из-за ухудшения качества итоговой конструкции. Поэтому сварку лучше применять только для соединения стержней в конечных точках, чтобы в остальных местах их было проще связывать.

Организация работ

Приступая к работам по созданию армированного каркаса методом вязки, заблаговременно приобретите необходимые инструменты и материалы. Придерживаясь несложных рекомендаций, вы быстро освоите технику соединения и сможете качественно выполнить поставленные задачи:

- Расположите нижний ряд горизонтальных элементов конструкции на небольшом расстоянии от поверхности грунта – 4/6 см. Для обеспечения требуемого зазора подойдут деревянные или пластиковые подкладки. Их задача – не допустить соприкосновения каркаса с почвой.

- Установите вертикальные элементы на фиксированном расстоянии друг от друга. Соблюдайте равномерность шага. Обеспечьте неподвижность прутков с помощью фиксирующих приспособлений. Оградите металл от контакта с грунтом, неметаллическими подстаканниками. Важно выполнить это требование, чтобы избежать коррозии арматуры в дальнейшем.

Сам процесс вязки отличается тем, что его можно производить как непосредственно на месте возведения здания, так и в специальном цеху - Приступайте к фиксации элементов каркаса.

Особое внимание обращайте на надежность соединений. Они должны выдержать этап заливки бетонной смесью, не смещаясь.

Особое внимание обращайте на надежность соединений. Они должны выдержать этап заливки бетонной смесью, не смещаясь. - При сооружении армирующего каркаса в несколько ярусов соблюдайте равновеликие расстояния между горизонтальными и вертикальными элементами. Проведите дополнительное крепление углов конструкции – они имеют тенденцию сдвигаться во время заливки. Проследите, чтобы угловые части арматуры были загнуты внутрь, а не выступали за рамки основания.

- Соблюдайте, заложенные в технических условиях, требования по выбору марок и сортаментов материалов.

- Проведите несложные испытания каркаса на прочность после завершения работ. Положите на верхний ярус конструкции доску и пройдите по ней – каркас должен оставаться неподвижным под действием человеческого веса.

- Непосредственно перед заливкой бетонным раствором проведите дополнительную фиксацию всей конструкции, чтобы предотвратить отклонения по вертикали.

Существенные причины выбора

Выбор будет зависеть не только от объективных факторов, которые закладываются исходя из требований СНиП для фундамента.

В большинстве случаев весомую роль играют возможности, сроки, предполагаемый бюджет.

В большинстве случаев весомую роль играют возможности, сроки, предполагаемый бюджет.Выполнение некоторых операций с должным качеством можно обеспечить только соответствующей квалификацией исполнителя. Необходимо тщательно просчитать, выбрать, заготовить все расходные материалы и инструмент. Для сварки это один набор, если требуется вязать – другой.

Технология сварки арматуры

Хотя сварка арматуры для фундамента более трудоемка, чем вязка, полностью отказаться от нее невозможно. На больших стройках при возведении многоэтажных домов нельзя обойтись без сварки. Фундаменты таких сооружений несут увеличенные нагрузки, поэтому и требования по прочности предъявляются соответствующие. Чтобы арматуру для фундамента варить, используют специальные марки изделий – А400С или А500С. Диаметр прутков находится в пределах 3-5 сантиметров. Для работ применяется контактная точечная сварка. Учитывая тот факт, что при перегреве металла происходят изменения структуры, вызывающие ослабление прочностных характеристик, желательно, чтобы сварка арматуры для фундамента проходила на специализированных предприятиях либо проводилась на стройплощадках квалифицированными сварщиками.

При сварке у арматуры снижается прочность и нарушается внутренняя структура

Изготовление сварных каркасов в промышленных условиях проводится в несколько этапов:

- отделом технического контроля проводится проверка качества материалов, которые планируется использовать при изготовлении каркаса. Отбраковывается материал, не соответствующий требованиям стандартов и техническим условиям;

- круглый прокат из стали Ст.0 или Ст.3, предварительно очищенный от ржавчины, грязи, подвергают правке, разметке, резке на заданную величину. Проводится зачистка элементов абразивным инструментом;

- заготовки соединяются в плоскую конструкцию. Точечная сварка арматуры производится при диаметре заготовки до 26 миллиметров. При работе с арматурой увеличенного диаметра происходят деформации конструкции от сильного нагрева при сварке. Чтобы избежать искривлений, элементы слегка прихватывают;

- с помощью специальных кондукторов, плоские элементы устанавливаются вертикально друг над другом на расчетном расстоянии.

Кондукторы изготавливают с высокой степенью точности – отклонения от заданных параметров не превышают трех миллиметров;

Кондукторы изготавливают с высокой степенью точности – отклонения от заданных параметров не превышают трех миллиметров; - производится предварительная связка элементов;

- проверяется соответствие пространственной конструкции техническому проекту, корректируется вся сборка в целом, определяется необходимая длина сварочных швов. Во избежание деформаций элементов от перегрева четко определяется последовательность сварки соединений;

- окончательно сваривают пространственную конструкцию.

Чаще всего этот метод используется в тех местах, где грунт имеет устойчивое положение, то есть он оседает не слишком сильно

При сварке непосредственно на строительной площадке порядок операций аналогичен. Единственное отличие – неудобство использования дуговой сварки. Поэтому, собирая каркасный модуль на объекте, применяется точечная сварка арматуры. Она мобильна, а в комплекте со специальными клещами можно выполнять работы даже в подвешенном состоянии, с поворотом на любой угол.

Общие характеристики вязки и сварки

Оба варианта могут применяться в строительной сфере при изготовлении арматурных каркасов. Технологии позволяют достигнуть достаточно высокой прочности, устойчивости к нагрузкам и долговечности железобетонных изделий. Однако важно соблюдать и другие требования, актуальные для того или иного способа соединения арматуры.

Вязка – более универсальное решение. Может использоваться с арматурой любого типа. Теоретически сварку тоже можно применять для соединения любых прутков. Однако способ сваривания должен быть подобран под физические свойства используемой арматуры.

Какой метод соединения предпочесть?

Прежде, чем окончательно определиться – вязать или варить арматурный каркас, взвесьте все «за» и «против». Каждый метод соединения имеет положительные и отрицательные моменты. Выбрать оптимальное решение помогут рекомендации специалистов. При возведении многоэтажных зданий с увеличенной нагрузкой на основание – однозначно выбирается сварка. Диаметр стального прутка выбирается не менее 30 миллиметров. Почему арматуру увеличенного сечения следует предпочесть? Ответ: чтобы максимально сократить риск пережога, который приведет к ослаблению прочности соединения.

Диаметр стального прутка выбирается не менее 30 миллиметров. Почему арматуру увеличенного сечения следует предпочесть? Ответ: чтобы максимально сократить риск пережога, который приведет к ослаблению прочности соединения.

К недостаткам метода сварки, который ограничивает сферу применения, относится возникновение внутренних напряжений, повышающих вероятность образования трещин при заливке. Проблематично использование в сейсмически неустойчивых районах и на сложных грунтах, где процесс усадки происходит долгое время и может вызвать разрушение.

Но нельзя забывать о достоинствах сварки:

Быстрота проведения работ, позволяющая значительно сократить сроки строительства.

- Увеличенная жесткость готового модуля.

- Получение прочного основания, способного выдерживать большие нагрузки.

При частных постройках лучше воспользоваться способом вязки, который:

- отличается простотой и доступностью, даже для начинающих строительную карьеру;

- снимает потребность в поиске сварочного аппарата и сварщика высокого разряда, способного выполнить работы без дефектов;

- не образует в местах соединений дополнительных напряжений;

- позволяет использовать для усиления более дешевую арматуру уменьшенного сечения.

К недостаткам можно отнести небольшую жесткость, что не особо актуально при возведении малоэтажных построек.

Обобщение сказанного

Ответ можно ли сваривать арматуру для конкретного фундамента не всегда бывает однозначен. Бетонный монолит отлично выдерживает нагрузки на сжатие, но плох на растяжение. Армирование увеличивает этот показатель в 10 раз. Почему применяют такие разные способы создания каркасов как вязка и сварка? Потому что сохранить геометрию стального каркаса необходимо до окончательного застывания монолита. Сцепление с бетоном стержень обеспечивает за счет своего периодического профиля. Чем меньше он потеряет свои свойства, тем лучше. Именно поэтому получает такое распространение композитная арматура. Ее производители повышают не столько прочность креплений, сколько адгезионные свойства. Для этих целей на поверхность наносится слой абразива или песка.

Развитие массового ускоренного строительства дало широкое применение сварочного способа изготовления стальных каркасов. Наличие штата аттестованного персонала, стандартного оборудования, сертифицированных материалов сделало этот метод дешевым и стандартизованным.

Наличие штата аттестованного персонала, стандартного оборудования, сертифицированных материалов сделало этот метод дешевым и стандартизованным.

Присутствие в конструкции стальных закладных, прокатных, плоских стальных деталей вносит в проект обязательное выполнение отдельных сварочных соединений.

Итог: варить арматуру можно, кроме тех случаев, когда нельзя. Выбор делается при проектировании и составлении сметы затрат.

Преимущества и недостатки

Можно ли сваривать арматуру для фундамента или же все-таки лучше вязать металлические прутья? На этот вопрос нет конкретного ответа, так как даже высококвалифицированные специалисты расходятся во мнении или на практике используют оба варианта. Связывание металлических прутьев занимает больше времени и усилий в отличие от сваривания прутьев между собой, что немаловажно для строительного процесса. Но выбирая метод сварки нужно учитывать деформацию поверхностной и внутренней структуры металла за счет высоких температурных диапазонов. Поэтому такой метод в большинстве случаев применять нельзя. Если применить более крупную арматуру, то это практически никак не повлияет на будущую основу. При использовании более тонких арматурных прутьев нужно учитывать изменение структуры материала при монтаже. Для уменьшения пагубного влияния высокого температурного диапазона, мастера стремятся создать сварочный процесс более совершенным. Зачастую метод сваривания применяют на устойчивой почве, где проседание и движение грунта имеет минимальные показатели. Это означает, что фундамент также будет иметь минимальное движение и не будет создавать дополнительных нагрузок на армированную сетку, сварочные швы которой будут оставаться целостными. Пагубное влияние на сварочные точки можно снизить идеально подобранной технологией.

Поэтому такой метод в большинстве случаев применять нельзя. Если применить более крупную арматуру, то это практически никак не повлияет на будущую основу. При использовании более тонких арматурных прутьев нужно учитывать изменение структуры материала при монтаже. Для уменьшения пагубного влияния высокого температурного диапазона, мастера стремятся создать сварочный процесс более совершенным. Зачастую метод сваривания применяют на устойчивой почве, где проседание и движение грунта имеет минимальные показатели. Это означает, что фундамент также будет иметь минимальное движение и не будет создавать дополнительных нагрузок на армированную сетку, сварочные швы которой будут оставаться целостными. Пагубное влияние на сварочные точки можно снизить идеально подобранной технологией.

Проверка прочности соединения

Если хочется убедиться, что все негативные воздействия от сварки минимизированы, можно провести эксперимент, который покажет результат работы и качество соединения. Для этого берутся два металлических стержня, свариваются между собой, а затем они остывают. Когда температура соединения стала комнатной, можно посмотреть на место сварки и оценить его качество. Если в области соединения появились трещинки, значит, неправильно подобрана технология или материал конструкции для установки и монтажа фундамента будущего здания. Когда соединение без трещин и деформаций, крепкое, это означает, что все этапы работы выполнены верно и выбранный металл подходит для дальнейших работ. Теперь после проверки на прочность отдельного элемента можно сделать свой выбор.

Для этого берутся два металлических стержня, свариваются между собой, а затем они остывают. Когда температура соединения стала комнатной, можно посмотреть на место сварки и оценить его качество. Если в области соединения появились трещинки, значит, неправильно подобрана технология или материал конструкции для установки и монтажа фундамента будущего здания. Когда соединение без трещин и деформаций, крепкое, это означает, что все этапы работы выполнены верно и выбранный металл подходит для дальнейших работ. Теперь после проверки на прочность отдельного элемента можно сделать свой выбор.

Актуальная тема: Сварка арматуры

Не вся арматура создается одинаково.

Клод Гоген, ЧП, LEED AP

Надлежащая практика сварки арматуры имеет особое значение в производстве сборных железобетонных изделий. Сварка арматуры может служить как средством ускорения производственного процесса, так и созданием экономии материалов. Тем не менее, важно соблюдать осторожность, чтобы обеспечить безопасные методы и произвести качественные структурные сварные швы, которые сохраняют как прочность стали, так и целостность бетонной конструкции. Время от времени отчеты сертификационных аудитов предприятий NPCA указывают на некоторые недостатки, связанные со сваркой арматуры, которые сосредоточены вокруг трех основных требований.

Время от времени отчеты сертификационных аудитов предприятий NPCA указывают на некоторые недостатки, связанные со сваркой арматуры, которые сосредоточены вокруг трех основных требований.

Первый из них — ACI 318-08 Американского института бетона, Требования строительных норм и правил к конструкционному бетону и комментарии. В разделе 3.5.2 ACI 318-08 указано, что сварка арматурных стержней должна соответствовать AWS D1.4, а тип и расположение сварных стыков и других необходимых сварных швов должны быть указаны на проектных чертежах или в спецификациях проекта.

Это подводит нас ко второму стандарту, AWS D1.4 Американского общества сварщиков – Кодекс сварки конструкций – Арматурная сталь. Этот код требует, чтобы углеродный эквивалент (C.E.) был рассчитан до сварки. Металлурги обычно определяют свариваемость стали на основе содержания в ней углерода или CE. Чем ниже углеродный эквивалент, тем лучше сваривается сталь. Стали с содержанием углерода менее 0,35 % считаются легко свариваемыми. Согласно таблице 5.2 в AWS D1.4, CE для слитков № 7 (22) и больше должен быть менее 0,45%, а для № 6 (19) и меньших стержней, CE должен быть менее 0,55% для их сварки. Если СЕ не ниже указанного значения, то слитки необходимо предварительно подогреть в соответствии с AWS D1.4. Чем выше прочность и углеродный эквивалент стали, тем больше она подвержена холодному растрескиванию (растрескиванию, возникающему после затвердевания металла) при сварке. Хрупкий шов недопустим, особенно при усталостных или ударных нагрузках. Хрупкие прихваточные швы на холоднодеформированной стали вызывают разрушение арматурных стержней в арматурных каркасах в процессе сборки.

Согласно таблице 5.2 в AWS D1.4, CE для слитков № 7 (22) и больше должен быть менее 0,45%, а для № 6 (19) и меньших стержней, CE должен быть менее 0,55% для их сварки. Если СЕ не ниже указанного значения, то слитки необходимо предварительно подогреть в соответствии с AWS D1.4. Чем выше прочность и углеродный эквивалент стали, тем больше она подвержена холодному растрескиванию (растрескиванию, возникающему после затвердевания металла) при сварке. Хрупкий шов недопустим, особенно при усталостных или ударных нагрузках. Хрупкие прихваточные швы на холоднодеформированной стали вызывают разрушение арматурных стержней в арматурных каркасах в процессе сборки.

Арматура, используемая в сборных железобетонных изделиях, обычно соответствует либо ASTM A615 / A615M-09, Стандартным спецификациям для деформированных и простых стержней из углеродистой стали для армирования бетона, либо ASTM A706 / A706M-09, Стандартным спецификациям для деформированных и низколегированных сталей. Простые стержни для армирования бетона. И это подводит нас к нашему третьему и последнему стандарту из Американских стандартов испытаний и материалов. Наиболее распространенная стальная арматура, которую мы видим на заводах, производится в соответствии со стандартами ASTM A615/A615M.

И это подводит нас к нашему третьему и последнему стандарту из Американских стандартов испытаний и материалов. Наиболее распространенная стальная арматура, которую мы видим на заводах, производится в соответствии со стандартами ASTM A615/A615M.

В примечании 1 к этой спецификации указано, что к сварке стали A615 следует подходить с осторожностью, поскольку не было включено никаких специальных условий для улучшения ее свариваемости. По этой причине необходимо учитывать CE, если вы планируете сваривать эту сталь; AWS D 1.4D/D 1.4M рекомендуется для присадочных металлов, температур и требований к производительности/процедуре. Арматура ASTM A706/A706M производится с химическим составом, улучшенным для сварки; его CE ограничен максимум 0,55% и, следовательно, требует небольшой термической обработки или вообще не требует ее. Сталь 706 имеет штамп «W» в деформациях арматурного стержня, что указывает на то, что стержень пригоден для сварки.

Формула для CE стали A615 приведена в AWS D1. 4 следующим образом: формула для CE:

4 следующим образом: формула для CE:

CE = %C + %Mn/6 + %Cu/40 +

%Ni/20 + %Cr/10 – %Mo/50 – %V/10>

где:

CE = углерод Эквивалент

C = содержание углерода

Mn = содержание марганца

Cr = хром

Mo = молибден

Cu – медь

Ni = никель

V = ванадий

Эти значения содержания углерода и марганца указаны в заводских сертификатах или протоколе заводских испытаний (MTR), которые вы получаете от поставщика арматуры. Более того, CE обычно рассчитывается для вас и включается в заводской сертификат.

Рекомендуемые методы сварки прихватками и значения CE, указанные в спецификациях/кодах, перечисленных в этой статье, должны соблюдаться в полевых условиях, чтобы обеспечить надлежащее изготовление арматурных каркасов. Причина, по которой это так важно, заключается в том, что некачественные прихваточные швы на арматурных каркасах могут не только снизить предел текучести стали, но также снизить усталостную долговечность и долговечность бетона. Так что помните, что в следующий раз, когда вы подумаете о сварке стальной арматуры без предварительного подтверждения того, какой это тип стали, и не убедившись, что она действительно пригодна для сварки, искры, которые летят после разрушения конструкции, могут сделать вашу горелку тусклой по сравнению с ней.

Так что помните, что в следующий раз, когда вы подумаете о сварке стальной арматуры без предварительного подтверждения того, какой это тип стали, и не убедившись, что она действительно пригодна для сварки, искры, которые летят после разрушения конструкции, могут сделать вашу горелку тусклой по сравнению с ней.

Дополнительную информацию о сварке арматуры см. в недавно пересмотренной технической заметке на сайте www.precast.org.

Клод Гоген, PE, LEED AP, директор технических служб NPCA.

Практикуйте то, что проповедуете: советы по сварке арматуры

Фото из файла NPCA

Овладейте искусством сварки арматуры на своем заводе сборных железобетонных изделий.

Сборный железобетон — универсальный продукт, обеспечивающий быструю и эффективную установку, что сокращает время работы подрядчика в полевых условиях. Это один из самых больших пунктов продажи сборных изделий. Хотя мы проповедуем это нашим клиентам, подрядчикам и специалистам по спецификации, все еще есть много производителей сборного железобетона, которые не применяют то, что они проповедуют, на своих заводах. В частности, я имею в виду производство и монтаж сборных арматурных армирующих матов и каркасов.

В частности, я имею в виду производство и монтаж сборных арматурных армирующих матов и каркасов.

Многие заводы до сих пор связывают и строят арматурные каркасы вокруг опалубки. Хотя могут быть случаи, когда другого выбора нет, производители часто могут сэкономить время производства, предварительно изготовив арматуру из арматуры. Обычное замечание производителей сборных железобетонных изделий:

: «Проволочные стяжки не обеспечивают жесткого или достаточно прочного соединения, чтобы удерживать каркас в допуске или даже держаться вместе во время транспортировки арматурного каркаса к форме».

Решение сварной арматуры арматуры. Сварные арматурные каркасы и маты позволяют легко и без проблем транспортировать их на площадку или в формы. Сварные швы обеспечивают жесткое и структурное соединение, которое будет удерживать стержни в правильном положении во время движения, установки формы, заливки и вибрации.

Многие считают сварку арматуры неприемлемой или сложной. Однако все как раз наоборот. Это приемлемо и практично, если соблюдаются определенные стандарты и практика. Эти стандарты и методы включают:

Однако все как раз наоборот. Это приемлемо и практично, если соблюдаются определенные стандарты и практика. Эти стандарты и методы включают:

- Выбор правильного арматурного стержня

- Определение и выполнение надлежащего предварительного нагрева, если необходимо

- Выбор правильного наполнителя (сварочный электрод или проволока)

- Выбор правильного сварного шва, подготовки металла и размещения

Выберите правильный арматурный стержень

Арматурный стержень ASTM A615

Первым важным шагом является выбор надлежащего арматурного стержня для вашего применения. Наиболее распространенная арматура, используемая для армирования бетона, производится в соответствии со стандартом ASTM A615/615M «Стандартные технические условия на деформированные и простые стержни из углеродистой стали для армирования бетона». Химический состав и физические свойства этой арматуры отличаются от конструкционной стали. Арматура обычно менее пластична с более высокой прочностью на растяжение.

Эти свойства являются результатом химического состава арматуры, в частности содержания углерода. Более высокое содержание углерода усложняет выполнение качественного сварного шва и, как правило, является причиной отказа от сварки арматуры. В разделе 4.2.2 Руководства по контролю качества Национальной ассоциации производителей сборного железобетона для заводов по производству сборных железобетонных изделий говорится: «Сварка арматурной стали ASTM A615, как правило, не является приемлемой практикой». Однако, если расчетный углеродный эквивалент (C.E.) для стали A615 составляет 0,55% или меньше для размеров арматуры до #6 и менее 0,45% для стержней больше, чем #7, арматуру можно сваривать без предварительного нагрева. . Эта спецификация содержится в документах Американского общества сварщиков D1.4/D1.4M, «Нормы и правила сварки конструкционной арматурной стали». Углеродный эквивалент можно рассчитать с помощью уравнения:

CE = %C+%Mn/6

Процентное содержание углерода и марганца можно найти в заводских сертификатах, прилагаемых к партии арматуры.

Арматура ASTM A706

Другим вариантом является арматура, изготовленная в соответствии с ASTM A706/706M, «Стандартные технические условия на деформированные и плоские стержни из низколегированной стали для армирования бетона». Этот арматурный стержень можно отличить от стержня A615 по отштампованной на стержне букве «W». Эта арматура считается свариваемой и должна иметь содержание углерода не более 0,55%. Следовательно, расчет углеродного эквивалента не требуется. Тем не менее, рекомендуется выполнить расчет, чтобы убедиться, что поставляемый арматурный стержень соответствует требованиям к углероду. Вы также захотите выполнить расчет, если используете арматуру размером больше #6, потому что углеродный эквивалент будет диктовать требуемую температуру предварительного нагрева, если это необходимо. Чтобы рассчитать углеродный эквивалент арматурного стержня ASTM A706, необходимо использовать уравнение:

CE = %C+%Mn/6 + %Cu/40 + %Ni/20 + %Cr/10 – %Mo/50 – %V/10

Опять же, все эти проценты указаны в сертификате арматурного завода .

Определение температуры предварительного нагрева

После расчета углеродного эквивалента следует обратиться к Таблице 5.2 AWS D1.4, чтобы определить, требуется ли предварительный нагрев арматуры. В таблице 5.2 указана минимальная температура, необходимая для предварительного нагрева арматуры перед сваркой. Для большинства арматурных стержней, которые можно сваривать в условиях углеродного эквивалента, предварительный подогрев не требуется. Если значение CE выше или используется арматурный стержень большего диаметра, температура предварительного нагрева арматурного стержня может составлять от 100 до 500 градусов по Фаренгейту. Для типичной сборной арматуры арматурный стержень редко требует предварительного нагрева выше 100 F. Если установлено, что для вашего арматурного стержня требуется минимальная температура предварительного нагрева, свариваемый арматурный стержень должен быть доведен до указанной минимальной температуры. В случае сварки различных частей арматурного стержня оба должны быть доведены до минимального предварительного нагрева, необходимого для стержня с самой высокой температурой предварительного нагрева. Например, если вы привариваете арматурный стержень № 5, не требующий предварительного нагрева, к арматурному стержню № 6, для которого требуется предварительный нагрев 100 F, оба стержня должны быть предварительно нагреты минимум до 100 F.

Например, если вы привариваете арматурный стержень № 5, не требующий предварительного нагрева, к арматурному стержню № 6, для которого требуется предварительный нагрев 100 F, оба стержня должны быть предварительно нагреты минимум до 100 F.

И последнее соображение касается сварки в холодную погоду. Если вы складируете арматуру на открытом воздухе, а температура ниже 32 F, вся арматура (независимо от CE) должна быть доведена до 70 F до и во время сварки.

Выберите правильный присадочный материал

Другим важным фактором, который необходимо учитывать, является метод сварки и тип присадочного металла. В AWS D1.4 доступны три варианта сварки арматуры. Это дуговая сварка металлическим электродом в среде защитного газа (SMAW, обычно называемая дуговой или электродуговой сваркой), дуговая сварка металлическим электродом в среде защитного газа (GMAW, обычно называемая MIG или подачей проволоки) и дуговая сварка с флюсовым сердечником (FCAW, подача проволоки с флюсовой проволокой вместо газа). ).

).

Таблица 5.1 в AWS D1.4 содержит требования к присадочному металлу, необходимому для сварки арматурного стержня. Примером может служить метод для арматурного стержня A615 марки 60. Если бы метод сварки был SMAW, использовался бы электрод E9015-X, E9016-X, E9018-X или E9018M. При использовании метода GMAW потребуется электрод ER90S-XXX или E90C-XXX. Если два стержня разных марок или спецификаций свариваются вместе, используется электрод для стержня с более высокой прочностью на растяжение. Например, если стержень марки A706 60 приваривается к стержню марки A615 60, используются электроды, необходимые для стержня марки A615 60. Это связано с тем, что предел прочности на растяжение арматуры A615 составляет 90,000 фунтов на квадратный дюйм, в то время как арматура A706 составляет всего 80,000 фунтов на квадратный дюйм.

В дополнение к требованиям к предварительному подогреву и наполнителю, перечисленным в AWS D1.4, имеется также раздел, иллюстрирующий допустимые типы сварных швов. К ним относятся стыковые соединения, соединения внахлестку и сращивания. Однако в AWS D1.4 не предусмотрено пересечение стержней под углом 90 градусов друг к другу. Для матов или каркасов, требующих сварки стержней, пересекающихся перпендикулярно друг другу, ASTM A184/A184M, «Стандартные технические условия для сварных матов из деформированных стальных стержней для армирования бетона», содержит рекомендации и должен считаться стандартом. В соответствии с этой спецификацией производитель должен обеспечить, чтобы все стержни были «практически параллельны и перпендикулярны друг другу». Стандарт требует, чтобы все стыки по периметру мата или клетки были сварены, но только каждый второй стержень для внутренних пересечений.

К ним относятся стыковые соединения, соединения внахлестку и сращивания. Однако в AWS D1.4 не предусмотрено пересечение стержней под углом 90 градусов друг к другу. Для матов или каркасов, требующих сварки стержней, пересекающихся перпендикулярно друг другу, ASTM A184/A184M, «Стандартные технические условия для сварных матов из деформированных стальных стержней для армирования бетона», содержит рекомендации и должен считаться стандартом. В соответствии с этой спецификацией производитель должен обеспечить, чтобы все стержни были «практически параллельны и перпендикулярны друг другу». Стандарт требует, чтобы все стыки по периметру мата или клетки были сварены, но только каждый второй стержень для внутренних пересечений.

После того, как все требования к предварительному подогреву, электродам и сварным швам установлены, можно приваривать арматуру. Для армирования, входящего в состав стандартного продукта, рекомендуется создать приспособление, чтобы ускорить производство и убедиться, что стержни всегда находятся в правильном месте во время изготовления арматурного каркаса или мата. При отсутствии специального приспособления рекомендуется использовать другие элементы, такие как зажимы и тиски, чтобы удерживать стержни в правильном положении. На этом этапе важно уделить время. Если допущена ошибка или стержень перемещается во время сварки и определено, что он выходит за пределы допуска, его необходимо обрезать и переместить. В зависимости от серьезности пореза может потребоваться дополнительное сращивание или замена всего стержня. При подготовке арматуры перед сваркой убедитесь, что на ней нет грязи, ила, воды, снега, отслаивающейся или точечной ржавчины и формовочного масла. Эти предметы будут препятствовать тщательному сварному шву и негативно повлияют на сцепление бетона с арматурой. Незначительная поверхностная ржавчина, не повредившая стержень, не создаст никаких проблем и, как правило, допустима. После того, как сварка закончена, обязательно удалите шлак со швов. Это типично для сварных швов SMAW и FCAW. Осмотрите, чтобы убедиться, что сварные швы имеют достаточный размер и обеспечивают равномерное проникновение в оба стержня.

При отсутствии специального приспособления рекомендуется использовать другие элементы, такие как зажимы и тиски, чтобы удерживать стержни в правильном положении. На этом этапе важно уделить время. Если допущена ошибка или стержень перемещается во время сварки и определено, что он выходит за пределы допуска, его необходимо обрезать и переместить. В зависимости от серьезности пореза может потребоваться дополнительное сращивание или замена всего стержня. При подготовке арматуры перед сваркой убедитесь, что на ней нет грязи, ила, воды, снега, отслаивающейся или точечной ржавчины и формовочного масла. Эти предметы будут препятствовать тщательному сварному шву и негативно повлияют на сцепление бетона с арматурой. Незначительная поверхностная ржавчина, не повредившая стержень, не создаст никаких проблем и, как правило, допустима. После того, как сварка закончена, обязательно удалите шлак со швов. Это типично для сварных швов SMAW и FCAW. Осмотрите, чтобы убедиться, что сварные швы имеют достаточный размер и обеспечивают равномерное проникновение в оба стержня. Когда вы закончите, дайте сварным швам остыть естественным образом. Никогда не ускоряйте охлаждение, так как это, скорее всего, негативно повлияет на структуру стержней. На этом этапе арматурный каркас или мат готовы складироваться до времени использования.

Когда вы закончите, дайте сварным швам остыть естественным образом. Никогда не ускоряйте охлаждение, так как это, скорее всего, негативно повлияет на структуру стержней. На этом этапе арматурный каркас или мат готовы складироваться до времени использования.

Повышение качества сборного железобетона

Сварка арматурных каркасов может показаться сложной процедурой, требующей соблюдения множества стандартов; однако на самом деле это довольно простой процесс. Время подготовки к расчету углеродного эквивалента и определению правильного предварительного нагрева, арматуры и наполнителя очень минимально. Эти шаги сводятся к нескольким минутам, которые может выполнить техник по контролю качества или другой обученный человек в момент получения арматуры. Заводы могут помочь упростить процесс, выбрав один класс электродов, охватывающий большинство используемых сортов арматуры. Кроме того, покупка арматуры ASTM A706 гарантирует, что она всегда будет иметь углеродный эквивалент 0,55% или ниже.

Место соединения стержней должно охватываться проволокой.

Место соединения стержней должно охватываться проволокой.

Особое внимание обращайте на надежность соединений. Они должны выдержать этап заливки бетонной смесью, не смещаясь.

Особое внимание обращайте на надежность соединений. Они должны выдержать этап заливки бетонной смесью, не смещаясь. Кондукторы изготавливают с высокой степенью точности – отклонения от заданных параметров не превышают трех миллиметров;

Кондукторы изготавливают с высокой степенью точности – отклонения от заданных параметров не превышают трех миллиметров;