Плотность цементного раствора: плотность цемента по ГОСТу, как сделать и как приготовить смеси М150 и М100, продукция популярных марок

м500, м400, м300, пример расчета кг/м3

Такая характеристика, как плотность цемента имеет прикладное значение и является информативным показателем качества вяжущего компонента, а также прочности и надежности возводимой конструкции. Данный строительный материал состоит из частиц вещества, пространство между которыми заполнено воздухом. При этом количество последнего может быть неодинаковым. Существуют два параметра плотности: насыпная и истинная.

Факторы, влияющие на плотность

Насыпная плотность, в отличие от истинной – величина переменная и находится в пределах от 1100 до 1600 кг/м3. Вариативность этого показателя зависит от:

- марки. Например, плотность М500 будет выше, чем у цемента М400;

- используемой технологии производства – частицы вещества могут иметь разную фракцию, что влияет на размер воздушного пространства между ними;

- химического состава – плотность М400 будет иной, в сравнении с глиноземными, гидрофобными, пластифицированными;

- условий хранения – цемент в силосе полностью сохраняет свои параметры;

- степени «свежести» – только что произведенный продукт, за счет накопленного статического заряда, имеет больше пустот между гранулами.

Следовательно, плотность свежего цемента всегда будет меньше по сравнению со слежавшимся.

Следовательно, плотность свежего цемента всегда будет меньше по сравнению со слежавшимся.

Предлагаем ознакомиться с особенностями цементных смесей М500 в этой статье.

Для вычислений используется усредненная насыпная плотность, которая составляет 1300 кг/м3. Но иногда при выполнении строительных работ важно определить точное количество наполнителя в бетонной смеси. Для этого применяется истинная плотность цемента кг/м3. Данный параметр – постоянный для конкретной марки, соответственно, удельный вес у ПЦ-400 и ПЦ-500 будет разным.

Именно насыпная, а не истинная плотность цемента влияет на прочностные характеристики бетона, то есть чем она выше, тем лучше заполняться все пустоты, пористость изделия будет меньше.

Максимальные показатели удельного веса – у портландцементов, так как они не содержат никаких добавок. Пониженные – у шлакопортландцемента и составляет порядка 2900 кг на м3. Этот материал экономичнее, так как позволяет при равном с другими типами цементов расходе изготовить бетонные изделия большего размера. Но в тех случаях, когда на первое место выходят требования по прочности, необходимо используется продукт классом не ниже ПЦ-500 или ПЦ-400.

Но в тех случаях, когда на первое место выходят требования по прочности, необходимо используется продукт классом не ниже ПЦ-500 или ПЦ-400.

В таблице представлены сравнительные характеристики портландцемента и других видов с меньшим удельным весом:

| Наименование | Насыпная, кг/м3 | Истинная, кг/м3 |

| Глиноземистые | ||

| Глиноземистый | 950 — 1 150 | 3 000 — 3 100 |

| Портландцементы | ||

| Портландцемент пц-400, пц-500 | 1 100 — 1 300 | 3 100 — 3 200 |

| Шлаковые | ||

| Шлакопортландцемент м400, м500 | 1 100 — 1 250 | 2 900 — 3 000 |

| Сульфатно-шлаковый | 1 000 — 1 200 | 2 800 — 2 900 |

| Пуццолановые | ||

| Пуццолановый портландцемент | 850 — 1 150 | 2 700 — 2 900 |

| Сульфатостойкий пуццолановый портландцемент м400, м500 | 800 — 1 100 | 2 650 — 2 800 |

Как рассчитать плотность

Насыпная определяется как усредненная величина. Хотя, если сравнивать свежий и рыхлый материал с уже слежавшимся аналогом, то показатели будут разные: для первого варианта это – 1100-1200 кг/м3, для второго – 1500-1600. В промышленности для определения истинной плотности цемента применяется так называемый прибор Ле-Шателье.

Хотя, если сравнивать свежий и рыхлый материал с уже слежавшимся аналогом, то показатели будут разные: для первого варианта это – 1100-1200 кг/м3, для второго – 1500-1600. В промышленности для определения истинной плотности цемента применяется так называемый прибор Ле-Шателье.

Но в тех случаях, когда необходимо использовать точное значение величины, можно самостоятельно правильно рассчитать насыпную плотность. Для этого потребуется мерный цилиндр объемом 1 л, небольшая воронка и весы: цемент засыпается в емкость, а потом взвешивается. При этом содержимое нельзя встряхивать и разравнивать, а тем более утрамбовывать.

В результате данного опыта будут получены следующие значения:

- отдельно масса сосуда – это М1;

- общая масса цилиндра и материала – М2;

- объем сосуда – V.

А далее, чтобы вычислить насыпную плотность (РН) используется формула

РН=(М2-М1)/V.

Если проверке подвергается свежий продукт марки М500, то его удельный вес не превысит 1200 кг м3, но после уплотнения показатели будут более высокими.

Когда для выполнения строительных работ приобретается свежий цемент в мешках, то производить такие расчеты нет особой необходимости, так как актуальным будет значение равное 1300 кг/м3. Но если существуют сомнения, то использование данного способа для расчета плотности поможет избежать ошибок при строительстве и быть уверенным в прочности конструкции.

Тяжелый кладочный раствор

Строительство не стоит на месте. С каждым годом на рынке появляются все новые виды легких и тяжелых кладочных растворов. Благодаря им стало намного легче воплотить в жизнь самые сложные задачи. Тяжелый раствор тому подтверждение. Такая кладка не только качественна, практична, но и дает возможность конструкции на протяжении многих лет выполнять свои задачи должным образом.

Особенность тяжелых кладочных составов

Этот вид смесей имеет ряд значительных преимуществ. Средняя плотность, в отличие от легкого с низким показателем этого параметра, составляет более 1500 килограмм на один метр кубичесй. Производится такой материал на основе вяжущего компонента -кварцевого песка с добавкой цемента. На строительном рынке существует несколько видов тяжелых растворов. Все они применяются в спец. строительстве.

Производится такой материал на основе вяжущего компонента -кварцевого песка с добавкой цемента. На строительном рынке существует несколько видов тяжелых растворов. Все они применяются в спец. строительстве.

Марки смесей:

- М100-150. Необходим для подготовительных этапов перед основной заливкой цементного фундамента. Также его применяют для строительства дорог, пешеходных переходов, садовых дорожек из камня, облицовочных работ и при установке уличных бордюров;

- М200-250. Такими бетонными смесями с большой плотностью заливаются специальные площадки. Также их можно использовать для создания разных видов фундамента. Средняя плотность кладочной смеси М250 позволяет изготавливать лестницы, подпорные стены и наружные перекрытия;

- М300. Применяется для кладки монолитных фундаментов и возведения стен из кирпича;

- М350. Используется такой вид цементного раствора для создания фундаментов из плит при возведении большого количества блоков многоэтажных домов.

- М400-450. Обладает высокими показателями средней плотности и прочности. Применяется для возведения дамб, плотин, банковских хранилищ и во время строительства метро;

- М500-550. В данном виде имеется большое содержание цемента. Благодаря этому он имеет каменную прочность. Средняя плотность кладочного раствора М500-550 значительно выше предшествующих марок. Его применение уместно при изготовлении железобетонных конструкций разной сложности.

Все тяжелые виды цементных смесей изготавливаются в соответствии с требованиями ГОСТа. Это должен указать на упаковке каждый производитель. В строительстве особой популярностью пользуется сухой кладочный тяжелый цементный раствор марок 200, 300 и 350.

Характеристика тяжелого раствора

Тяжелый кладочный раствор обладает массой особенностей. Главное преимущество, приготовленного вещества с высокой плотностью в том, что оно вне зависимости от толщины слоя (мм), легко переносит резкое и частое колебание температуры, медленно застывает, в отличие от гипсовых смесей. Кладки такого типа не разрушаются в случае давления замершей воды на стенки пор, в отличие от известковых составов и смесей с глиной, которые менее пригодны к подобным условиям.

Кладки такого типа не разрушаются в случае давления замершей воды на стенки пор, в отличие от известковых составов и смесей с глиной, которые менее пригодны к подобным условиям.

Особенные свойства раствора:

- Подвижность. Этот параметр особенно следует учитывать при приготовлении смесей с большой плотностью, та как он указывает на способность бетона растекаться под собственным весом. Тяжелые составы, в отличие от легких, относятся к жестким смесям, которые не дают усадки;

- Морозостойкость. Готовый заполнитель большой плотности обладает повышенной морозостойкости;

- Водонепроницаемость. Плотность раствора кладки не позволяет проникать влажности.

Благодаря растворам с большой плотностью намного легче решить сложные вопросы строительства и штукатурных работ разного уровня. Особенность приготовления сырья, компоненты, которые он содержит, и его качество, в отличие от состава в который входит известь, делает конструкцию прочной и надежной.

Удельный и объемный вес цемента разных марок: определение, в чем разница

При расчете количества закупаемых компонентов для строительных растворов и подборе их пропорций важно отслеживать, сколько весит куб цемента. В случае вяжущего этот показатель отражает насыпная плотность, которая в свою очередь сильно зависит от доли вовлекаемого воздуха, разница между слежавшимся и свежим материалом достигает 400 кг на кубометр. У разных видов и марок эта характеристика отличается, во избежание ошибок ее стоит уточнить на момент приобретения (соответствующая информация указывается на фасовке вяжущего или в прилагаемом сертификате).

Понятие объемного веса

Он показывает отношение массы цемента к занимаемому им объему и меняется исходя из степени плотности и слеживания материала. Его минимальное значение наблюдается у свежепомолотого клинкера или у продутого после выгрузки из силоса вяжущего, максимальное – у спрессованных при транспортировке в цистерне или мешке марок. Это объясняется действием электростатических разрядов при расколе и трении отдельных зерен в процессе изготовления и их влиянием на количество вовлекаемого воздуха, а вместе с ним – на объемную массу. Вибрации при транспортировке или длительное хранение упаковок в условиях сырости повышают насыпную плотность цемента. Это сказывается на правильности пропорций замеса строительных смесей, в ряде случаев ПЦ рекомендуют просеять перед вводом с целью доведения веса в кубе до нормы – 1300 кг.

Это объясняется действием электростатических разрядов при расколе и трении отдельных зерен в процессе изготовления и их влиянием на количество вовлекаемого воздуха, а вместе с ним – на объемную массу. Вибрации при транспортировке или длительное хранение упаковок в условиях сырости повышают насыпную плотность цемента. Это сказывается на правильности пропорций замеса строительных смесей, в ряде случаев ПЦ рекомендуют просеять перед вводом с целью доведения веса в кубе до нормы – 1300 кг.

Физически этот параметр также зависит от истинной плотности клинкера и степени его измельчения. На практике это означает, что при равной доле вовлеченного воздуха в 1 кубометре вес цемента определяется составом сырьевого теста (в частности – количеством кремнеземов), способом его спекания и сушки и другими особенностями изготовления. Марки с пониженной плотностью в итоге имеют меньшую себестоимость, смеси на их основе характеризуются высокой пластичностью и большим объемом выхода раствора.

Нормативные массовые и объемные пропорции актуальны при весе 1 кубометра вяжущего в пределах 1300 кг. Именно к нему стремятся производители качественного порошка в мешках, соответствующее значение насыпной плотности указывается на упаковке. В итоге в пакете 50 кг находится около 38 л вяжущего. Эта величина принимается в качестве средней и учитывается при подборе остальных компонентов. Объем и вес куба цемента в биг-бегах имеет аналогичное соотношение.

Соответствие заявленной массы и насыпной плотности фактическим во многом зависит от способа фасовки. Заводы, засыпающие ПЦ сразу после помола или продувки после силоса, используют одни методы контроля объемного веса, перекупщики и изготовители сухих строительных составов – другие. Длительное хранение вяжущего в насыпном состоянии или его перемещение отрицательно влияют на качество, вероятность отклонения массы или объема возрастает.

Таблица удельного веса разных марок

| Марка цемента или тип сухой смеси на его основе | Среднее значение удельного веса, в кг на 1 куб |

| ПЦ М100 | 700 |

| ПЦ М200 | 900 |

| ПЦ М300 | 1100 |

| ПЦ М400 | 1200 |

| ПЦ М500 | 1300 |

| Пуццолановый цемент | 800-1000 |

| Шлаковый ПЦ | 1150-1250 |

| Глиноземистые марки | 900-1100 |

| Сульфатно-шлаковый | 1050-1200 |

| Удельный вес цемента с песком при классических пропорциях 1:3 и марке от М400 | 1700 |

| Соединения портландцемента и перлита | 1400 |

| Цементно-шлаковый раствор |

Объемный вес напрямую зависит от вида наполнителя и пропорций компонентов. Сами по себе зерна вяжущего оказывают минимальное влияние на занимаемый составами объем, превышение дозировки приведет только к возрастанию массы. При весе цемента в пределах 1200-1300 кг/м3 средний показатель для легких смесей – 1400, классической ЦПС – 1700, облегченных пескобетонов – 1550.

Сами по себе зерна вяжущего оказывают минимальное влияние на занимаемый составами объем, превышение дозировки приведет только к возрастанию массы. При весе цемента в пределах 1200-1300 кг/м3 средний показатель для легких смесей – 1400, классической ЦПС – 1700, облегченных пескобетонов – 1550.

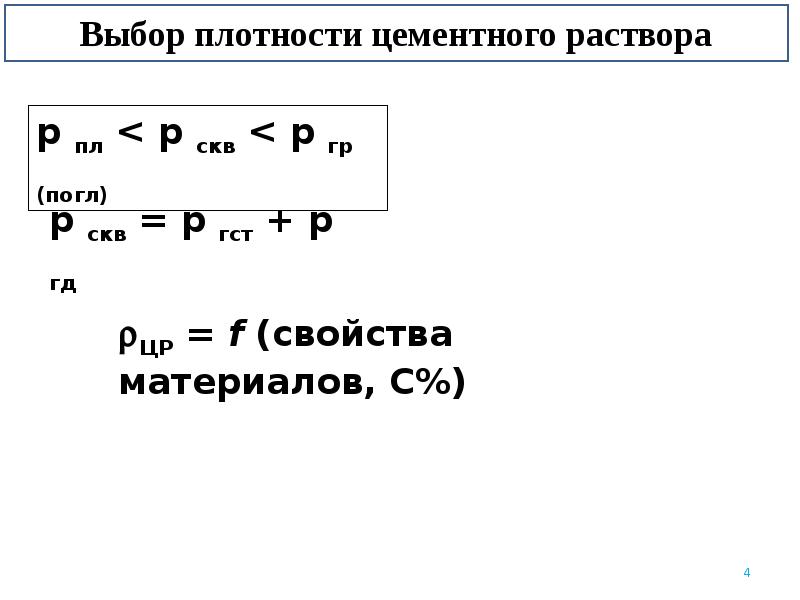

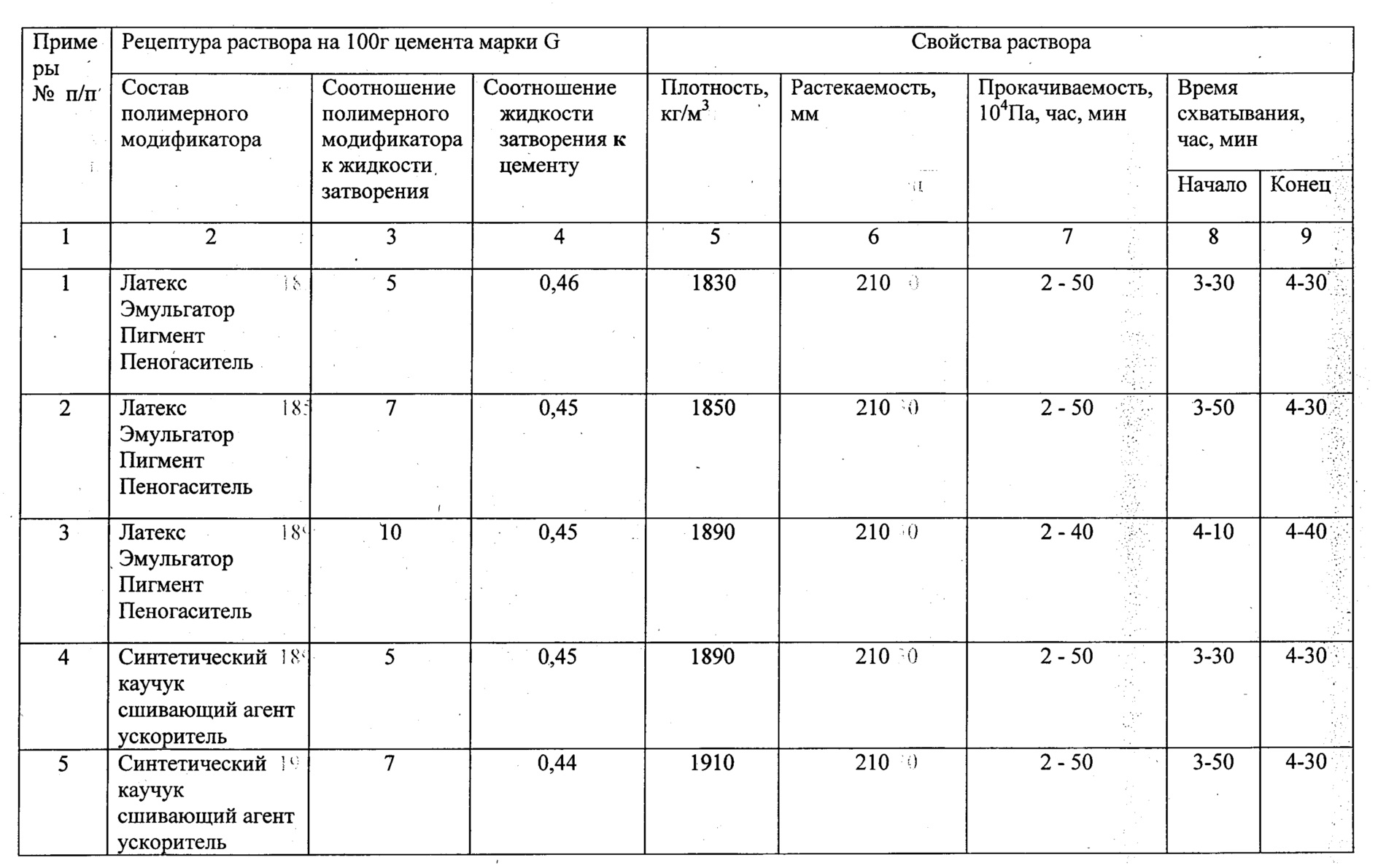

Технология крепления скважин одной порцией тампонажного раствора

В настоящее время цементирование большинства обсадных колонн на нефтяных и газовых месторождениях выполняется с использованием двух составов тампонажных растворов: облегченного тампонажного раствора (далее ОТР) плотностью 1400 — 1500 кг/м3 и тампонажного раствора (далее ТР) нормальной плотности — 1850 — 2000 кг/м3.

К основным общим недостаткам такой технологии цементирования следует отнести:

- большую дифференциацию физико-механических характеристик камня тампонажных растворов различных составов и, соответственно, различия в степени изоляции по интервалам размещения;

- вероятность образования больших зон смешивания тампонажных растворов, ввиду достаточно большой разницы плотностей тампонажных растворов, и ухудшение изоляции затрубного пространства в интервале размещения зоны смешивания;

- недостаточно высокую скорость формирования камня облегченного тампонажного раствора с необходимыми прочностными характеристиками в интервале ММП, что требует устанавливать время ОЗЦ не менее 48 ч.

С целью устранения указанных недостатков и повышения качества крепления обсадных колонн, предлагается использование другой технологии одноступенчатого цементирования, заключающейся в размещении по всей длине затрубного пространства тампонажного раствора одной промежуточной плотности 1700 кг/м3, на основе специальной цементной смеси ГранЦЕМ-7. Преимуществами данной схемы цементирования является следующее:

- тампонажный раствор на основе ГранЦЕМ-7 БГ имеет плотность 1700 кг/м3, что позволяет обеспечить сохранение гидростатического давления, эквивалентного суммарному гидростатическому давлению составного столба жидкостей ОТР и ТР;

- исключается большая дифференциация свойств тампонажных растворов, находящихся на забое и на устье, что повышает качество изоляции затрубного пространства;

- обеспечивается возможность более строго и эффективно контролировать плотность и, соответственно, качество закачиваемого состава за счет упрощения схемы затворения.

В этом случае готовится только один тампонажный раствор с плотностью 1700 кг/м3 и исключается необходимость перенастройки режима работы цементировочного комплекса после приготовления облегченного тампонажного раствора для приготовления тампонажного раствора нормальной плотности;

В этом случае готовится только один тампонажный раствор с плотностью 1700 кг/м3 и исключается необходимость перенастройки режима работы цементировочного комплекса после приготовления облегченного тампонажного раствора для приготовления тампонажного раствора нормальной плотности; - сухая цементная смесь ГранЦЕМ-7 БГ является полностью готовым материалом, что исключает необходимость выполнения дополнительных работ по вводу и смешиванию облегчающих и стабилизирующих добавок;

- по прочностным характеристикам состав плотностью 1700 кг/м3 превосходит аналогичные показатели тампонажного раствора нормальной плотности и облегченного тампонажного раствора, что позволяет сократить сроки ОЗЦ до 12-24 часов;

- возможно использование сухой тампонажной смеси ГранЦЕМ-7 для крепления направлений, кондукторов, промежуточных и эксплуатационных колонн;

- с целью предотвращения газопроявлений в период ОЗЦ, ГранЦЕМ-7 имеет в составе газоблокирующие добавки, которые в сочетании с ускоряющей добавкой обеспечивают быстрый набор структуры геля.

Рисинук 1 — Сравнение базовой технологии крепления и с применением универсального цемента ГранЦем-7

Рисунок 2 — Определение возможности сокращения времени ОЗЦ цементного раствора приготовленного на основе ГранЦем-7 БГ

Состав

Цементная тампонажная смесь ГранЦЕМ-7 изготавливается из специального тампонажного портландцемента, комплексной минеральной добавки КМД-О и специальных добавок для регулирования тампонажно-технических свойств – армирующих, кольматирующих, расширяющих, пластификаторов, газоблокаторов, стабилизаторов и др.

В зависимости от вида специальных добавок (армирующих, кольматирующих, расширяющих) цементную смесь выпускают следующих марок:

ГранЦЕМ-7 – без ввода специальных добавок;

ГранЦЕМ-7-Арм – с армирующими добавками;

ГранЦЕМ-7- К – с кольматирующими добавками;

ГранЦЕМ-7- Р – с расширяющими добавками;

ГранЦЕМ-7 БГ – с усиленными газоблокирующим характеристиками.

Промысловый опыт применения

Промышленное применение цементной тампонажной смеси ГранЦЕМ-7 осуществляется с 2011 г на месторождениях полуострова Ямал для крепления кондукторов, направлений, промежуточных колонн и хвостовиков.

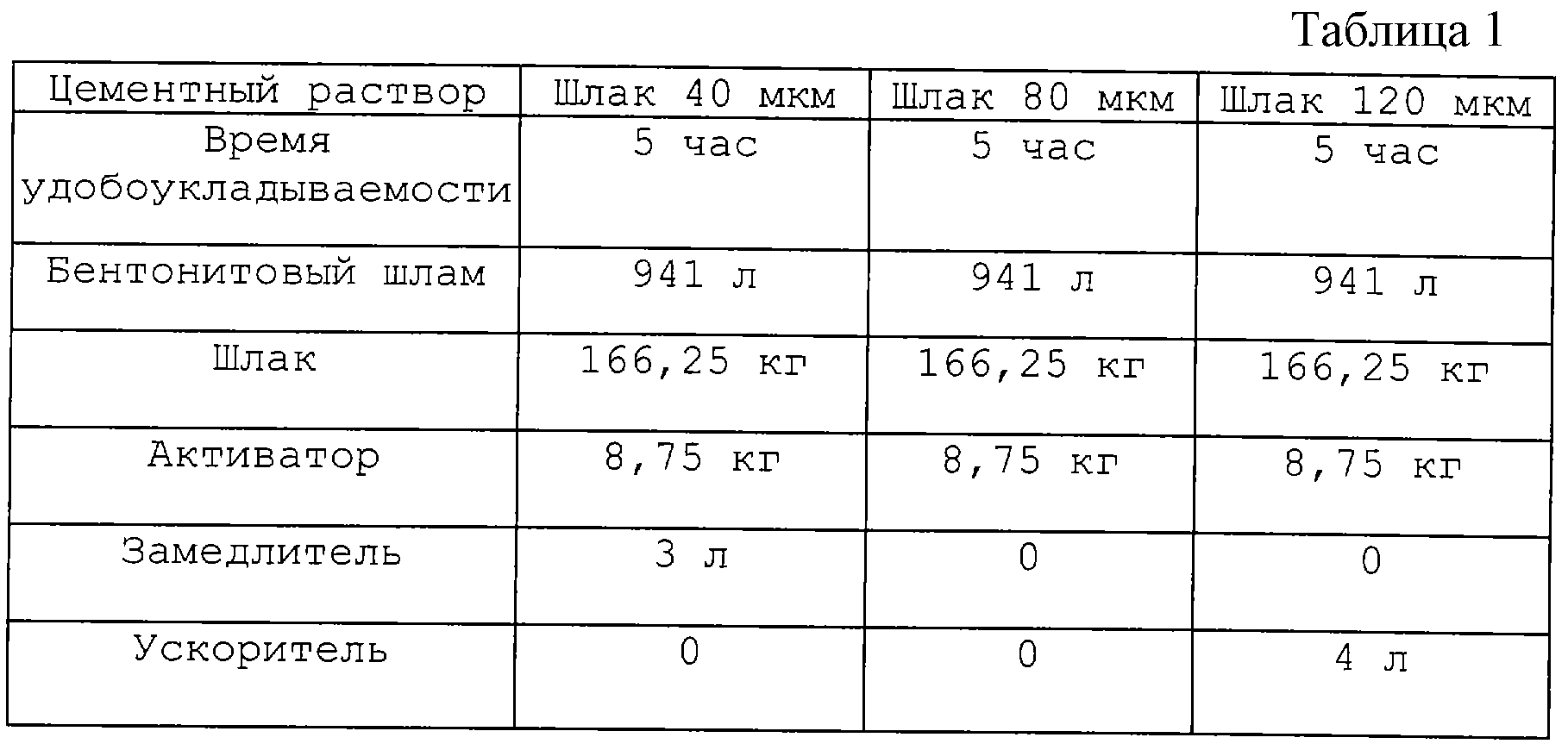

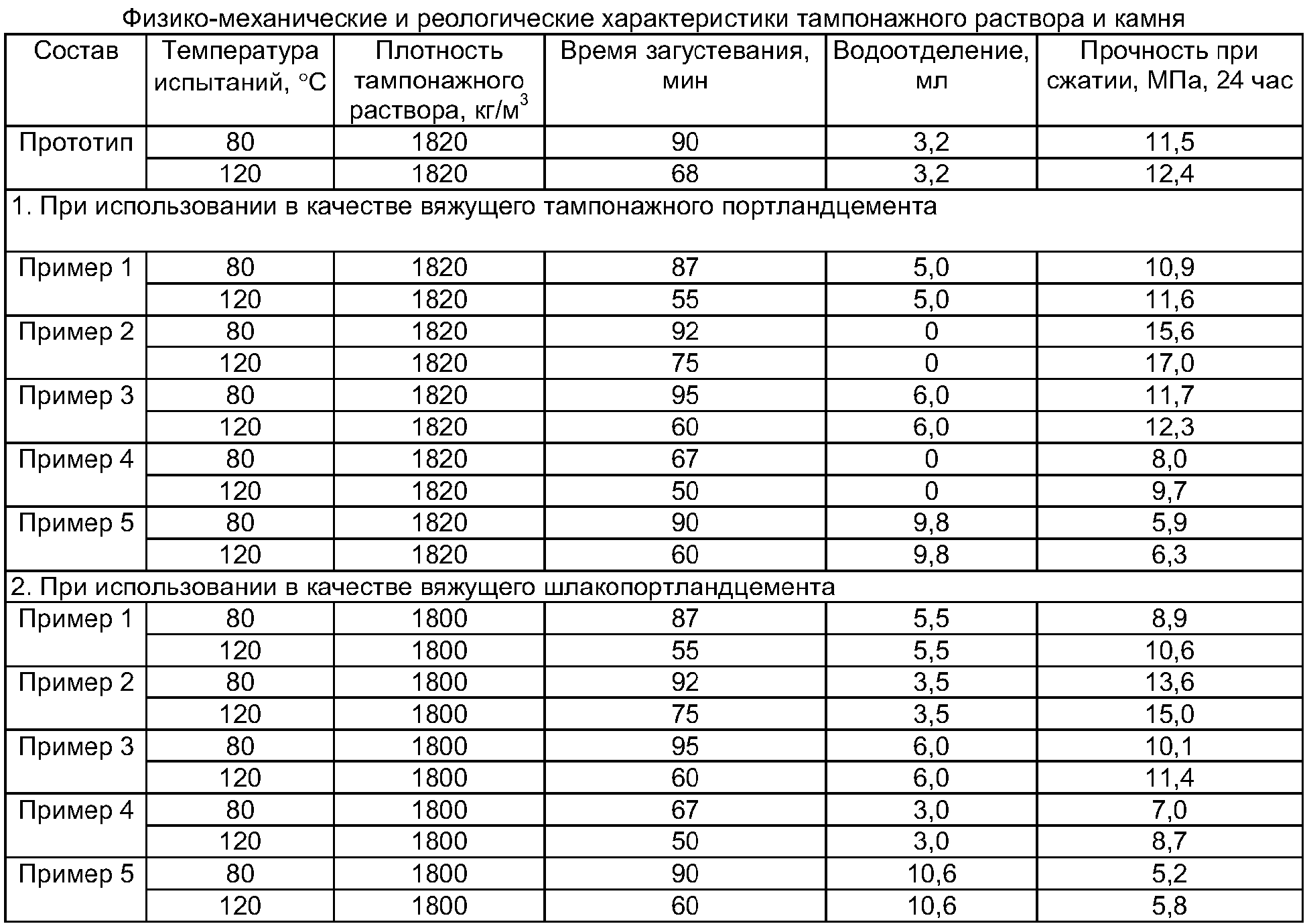

Таблица 1 – Основные физико-механические характеристики тампонажного раствора и камня на основе сухих тампонажных смесей серии ГранЦЕМ-7.

|

Показатель |

Значение

|

|

Диапазон рабочих статических температур |

от -5º до 75 ºС |

|

Плотность |

1680 – 1720 кг/м3 |

|

Предел прочности камня через 24 часа твердения при температуре 5 ºС — при сжатии — при изгибе |

более 3,5 МПа более 1,5 МПа |

|

Предел прочности камня через 48 часов твердения при температуре 20 ºС — при сжатии — при изгибе |

более 20,0 МПа более 7,0 МПа |

|

Предел прочности камня через 48 часов твердения при температуре 5 º С — при сжатии — при изгибе |

более 5,0 МПа более 2,0 МПа |

|

Водоотдача при температуре 20 º С и давлении 7,0 МПа |

30-50 см3 |

Ознакомиться с презентационным материалом о тампонажном цементе ГранЦем-7

youtube.com/embed/fslTSVXLZc0″ frameborder=»0″>

Плотность растворов для стяжки который мы изготавливаем

Цементно-песчанный раствор для стяжки полов

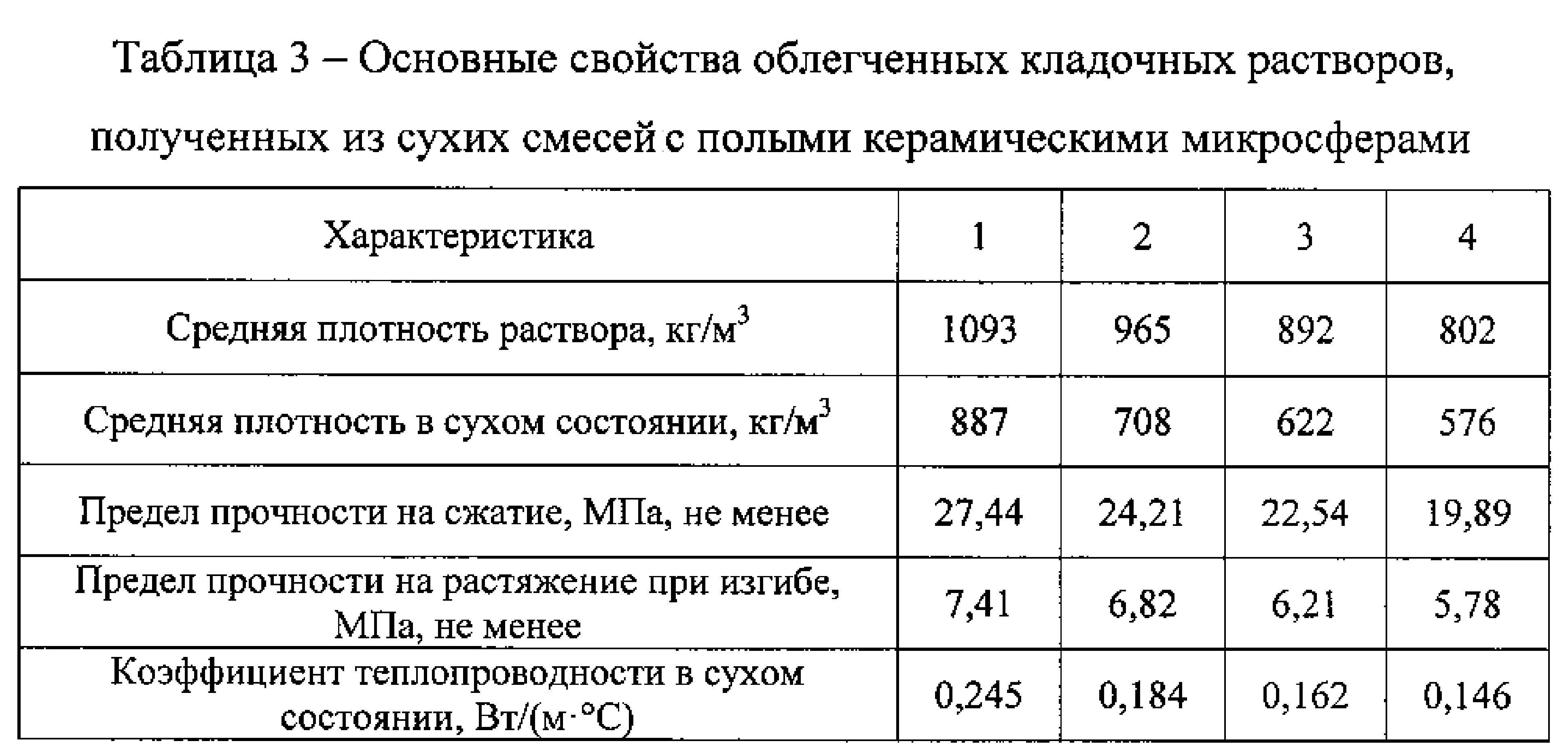

Плотность цементной стяжки. Масса растворов и инертных в м³ для материалов применяемые нами в устройстве полов, значения в сухом состоянии. Стандартный раствор для стяжки, облегченный с применением перлита, гранул полистирола и тяжелый наполнитель гранитный отсев.

Цементно-песчанный раствор для стяжки пола

Стандартные раствор. Плотность полусухой цементной стяжки в стандартом приготовлении раствора варьируется в диапазоне 1900-2000 кг/м³ Данный вид раствора является стандартным который мы приготавливаем и применяем в устройстве стяжки по полусухой технологии. Такой раствор состоит из инертных материалов: Песок с удельным весом 1550-1650 кг/м³ в зависимости от фракции песка и крупности заполнителя. Цемент – связующее, плотность (среднее значение) 1500 кг/м³ с расходом 375-400 кг. ¼ к песку. Фиброволокно – армирующая добавка – 900 гр. на м³ раствора. Вес стяжки толщиной 1 см. при такой плотности раствора составляет 20-21 кг. на м² Результат испытания, на данном примере плотность раствора составляет 2066 кг/м³ Посмотреть (откроется в новом окне)

¼ к песку. Фиброволокно – армирующая добавка – 900 гр. на м³ раствора. Вес стяжки толщиной 1 см. при такой плотности раствора составляет 20-21 кг. на м² Результат испытания, на данном примере плотность раствора составляет 2066 кг/м³ Посмотреть (откроется в новом окне)

Плотность цементной стяжки – 1900 кг на кубический метр

Плотность цементной стяжки с тяжелым наполнителем, гранитный отсев

Тяжелый раствор. Плотность тяжелого раствора с наполнителем гравий мелкой фракции до 16 мм. Данный вид тяжелого цементного раствора, который используем в полусухой технологии, по составу инертных идентичен основному составу раствора, за исключением тяжелого наполнителя из гравия, чаще всего применяем гранитный отсев фракции 5-10 мм. Плотность гранитного отсева варьируется от 2100 до 2400 кг/м³ Из такого раствора мы выполняем полусухую стяжку для помещений с где предполагаются большие нагрузки при эксплуатации пола и высокая прочность, пример гараж-парковка. Раствор с введением наполнителя гранитная крошка имеет плотность 2300-2400 кг/м³ Весовая доля гранитного отсева в 1м³ раствора составляет от 300-400 кг. Вес бетонной стяжки с тяжелым наполнителем толщиной 1 см. составляет 23-24 кг. на м²

Раствор с введением наполнителя гранитная крошка имеет плотность 2300-2400 кг/м³ Весовая доля гранитного отсева в 1м³ раствора составляет от 300-400 кг. Вес бетонной стяжки с тяжелым наполнителем толщиной 1 см. составляет 23-24 кг. на м²

Легкие типы растворов, перлит, полистирол гранулы.

Облегченный раствор. Раствор для стяжки с легким наполнителем политерма, полистирол гранулы – легкий вид раствора полистиролбетон. Данный вид наполнителя мы применяем в 2 вариантах, как отдельный наполнитель в цементный раствор для облегчения удельного веса раствора, во втором варианте как основной наполнитель со связующим цемент.

1 Вариант конструкционный. Легкий раствор для стяжки с наполнителем приготавливается плотностью не менее 600-700 кг/м³ Данный вид облегченного раствора в большинстве случаев используется на кровлях по бетонным перекрытиям без потери несущей способности под наплавляемую рулонную гидроизоляцию.

2 Вариант теплоизоляционный. Облегченный раствор полистиролбетона мы применяем в качестве альтернативы керамзиту, как легкую основу перед устройством полусухой стандартной стяжки в случаях когда пол нужно поднять на высоту более 100 мм в том числе на проблемных основаниях с малой несущей способностью. Также данный вид раствора имеет хорошие характеристики теплоизоляции при плотности раствора марки D150-D400 и используется нами в качестве утеплителя. Подробнее о полистироле, более широкие места назначения на следующих страницах “облегченные конструкции полов” “характеристики материала”

В качестве альтернативы для облегченного наполнителя может служить перлит, данный материал мы применяем как подстилающая подоснова под полы при устройстве стяжки, а также как наполнитель в цементный раствор. Пример применения перлита смотрите в публикации по выполненной нами работы по устройству полов на объекте строительства дома культуры в ДК Марфино стяжка пола с перлитом

Недорогая система цементного раствора с низкой плотностью, подходящая для неглубокого рыхлого пласта

Неглубокий рыхлый пласт на морском нефтяном месторождении характеризуется большой пористостью, низкой температурой и слабым пластом и часто сталкивается с такими проблемами, как низкая плотность и плохая прочность на сжатие цементного раствора, среди прочего, которые создают серьезные проблемы в строительстве. Для цементирования необходимо использовать высокоэффективную систему цементных растворов низкой плотности, чтобы обеспечить безопасность последующего бурения и добычи на месте и снизить стоимость цементного раствора для эффективной разработки нефтегазовых месторождений.На основе этих проблем по принципу градации частиц была разработана смесь с высокой скоростью накопления и низкой плотностью, состоящая из пяти типов минеральных материалов: искусственных микрошариков, плавучих шариков, микрокремния, золы-уноса и шлака. благодаря большому количеству экспериментов в помещении был разработан набор недорогих систем цементного раствора с низкой плотностью; эти системы подходят для неглубоких рыхлых пластов морских нефтяных месторождений. Система цементного раствора отвечает требованиям операции цементирования, проводимой при различных температурах и давлениях.Диапазон плотности составляет 1,4–1,7 г/см 3 , который можно регулировать. Цементный раствор стабилен и обладает хорошей текучестью.

Для цементирования необходимо использовать высокоэффективную систему цементных растворов низкой плотности, чтобы обеспечить безопасность последующего бурения и добычи на месте и снизить стоимость цементного раствора для эффективной разработки нефтегазовых месторождений.На основе этих проблем по принципу градации частиц была разработана смесь с высокой скоростью накопления и низкой плотностью, состоящая из пяти типов минеральных материалов: искусственных микрошариков, плавучих шариков, микрокремния, золы-уноса и шлака. благодаря большому количеству экспериментов в помещении был разработан набор недорогих систем цементного раствора с низкой плотностью; эти системы подходят для неглубоких рыхлых пластов морских нефтяных месторождений. Система цементного раствора отвечает требованиям операции цементирования, проводимой при различных температурах и давлениях.Диапазон плотности составляет 1,4–1,7 г/см 3 , который можно регулировать. Цементный раствор стабилен и обладает хорошей текучестью. Время загустевания соответствует требованиям цементирования конструкции. Кроме того, прочность цементного теста на сжатие высока, а прочность на сжатие цементного теста превышает 12 МПа в течение 24 часов и 14 МПа в течение 48 часов отверждения при 50°C, что максимизирует экономические выгоды. Результаты исследований обеспечивают техническую поддержку для безопасной и эффективной разработки морских месторождений нефти и газа.

Время загустевания соответствует требованиям цементирования конструкции. Кроме того, прочность цементного теста на сжатие высока, а прочность на сжатие цементного теста превышает 12 МПа в течение 24 часов и 14 МПа в течение 48 часов отверждения при 50°C, что максимизирует экономические выгоды. Результаты исследований обеспечивают техническую поддержку для безопасной и эффективной разработки морских месторождений нефти и газа.

1. Введение

Система цементного раствора имеет низкую прочность на сжатие, медленное развитие и плохое качество цементирования на второй поверхности раздела, а также другие проблемы, вызванные высокой пористостью, плохой степенью цементации и низкой температурой рыхлого пласта песчаника в морское нефтяное месторождение [1]. Для повышения качества цементирования скважин и обеспечения безопасности строительства месторождения всегда используются высокоэффективные, качественные облегчающие добавки (такие как стеклянные шарики) и присадки, что также приводит к существенному удорожанию цементирования скважин; кроме того, в связи с низкими ценами на нефть остро необходимы методы, удешевляющие цементирование скважин.

Существуют три относительно зрелые технологии приготовления цементного раствора низкой плотности: (1) Повышение отношения жидкости к твердой фазе путем добавления вязких твердых неорганических веществ, органических материалов с высоким водопоглощением и легких наполнителей, таких как таких как бентонит, диатомовая земля и вспученный перлит (2) Добавление стеклянных шариков и других подобных материалов для замены части цемента на основе более низкой плотности самого материала для уменьшения плотности, например летучей золы, плавающих шариков, стеклянных шариков, керамические шарики и другие материалы [2] (3) Использование пеноцемента, в котором газ, обычно азот, механически или химически загружается в цемент для снижения плотности системы цементного раствора [3]

Плотность общего система с низкой плотностью имеет минимальный предел.Например, минимальные плотности бентонита, диатомита, летучей золы и цементных растворов с плавающими шариками составляют 1,60 г/см 3 , 1,50 г/см 3 , 1,55 г/см 3 и 1,38 г/см 3 и 1,38 г/см 3 соответственно; при снижении этих значений цементный раствор демонстрирует плохие эксплуатационные характеристики, особенно прочность на сжатие [4, 5]. В настоящее время использование микробусин в качестве облегчающей добавки на шельфовых нефтяных месторождениях Китая соответствует требованиям по цементированию скважин, но стоимость слишком высока.При использовании летучей золы, бентонита и шлака в качестве облегчающих добавок стоимость будет значительно снижена, но цементный раствор будет иметь плохую стабильность, низкую прочность на сжатие и другие недостатки и может даже не соответствовать требованиям к цементированию скважин.

В настоящее время использование микробусин в качестве облегчающей добавки на шельфовых нефтяных месторождениях Китая соответствует требованиям по цементированию скважин, но стоимость слишком высока.При использовании летучей золы, бентонита и шлака в качестве облегчающих добавок стоимость будет значительно снижена, но цементный раствор будет иметь плохую стабильность, низкую прочность на сжатие и другие недостатки и может даже не соответствовать требованиям к цементированию скважин.

С точки зрения материаловедения, система цементного раствора низкой плотности представляет собой смесь тампонажного цемента, примеси и добавки. С точки зрения проектирования нефтяных и газовых скважин, система должна выдерживать испытания в сложных условиях работы в скважине, а характеристики системы, такие как плотность, реологические свойства и стабильность, должны соответствовать требованиям цементирования. операция и последующие ссылки.Примесь минерального материала, плотность системы и добавка являются основными факторами, влияющими на характеристики системы цементного раствора низкой плотности [6, 7]. Эти три фактора влияют друг на друга и неразделимы. Минеральные материалы оказывают существенное влияние на плотность, реологические свойства и прочность системы цементного раствора [8]. Повышение плотности системы тампонажного раствора способствует повышению содержания твердой фазы в единице объема системы, что повышает прочность [9, 10].Добавка в основном используется для поддержания стабильности системы цементного раствора, контроля водоотдачи и регулирования времени загустевания [11, 12]. Следовательно, необходимо учитывать три основных фактора, влияющих на характеристики цемента, а именно: минеральный материал, плотность накопления и добавку, и путем систематических исследований необходимо создать высокоэффективную систему цементного раствора с низкой плотностью для решения проблем. связанных с научным проектированием и применением цементного раствора низкой плотности.

Эти три фактора влияют друг на друга и неразделимы. Минеральные материалы оказывают существенное влияние на плотность, реологические свойства и прочность системы цементного раствора [8]. Повышение плотности системы тампонажного раствора способствует повышению содержания твердой фазы в единице объема системы, что повышает прочность [9, 10].Добавка в основном используется для поддержания стабильности системы цементного раствора, контроля водоотдачи и регулирования времени загустевания [11, 12]. Следовательно, необходимо учитывать три основных фактора, влияющих на характеристики цемента, а именно: минеральный материал, плотность накопления и добавку, и путем систематических исследований необходимо создать высокоэффективную систему цементного раствора с низкой плотностью для решения проблем. связанных с научным проектированием и применением цементного раствора низкой плотности.

Таким образом, авторы разработали новый смешанный материал с низкой плотностью, пригодный для мелководных рыхлых пластов на шельфе, путем комплексного изучения традиционных осветляющих добавок, активных материалов и высокоэффективных материалов на основе принципа распределения частиц по размерам. Смешанный материал низкой плотности, используемый в качестве осветляющей добавки, в сочетании с другими добавками образует цементный раствор низкой плотности (1,40 г/см 3 –1,70 г/см 3 ) с низкой стоимостью и отличными эксплуатационными характеристиками. .Согласно результатам экспериментов, система цементного раствора низкой плотности образует стабильный раствор с хорошей текучестью, регулируемым временем загустевания, меньшей потерей жидкости, прочностью на сжатие через 24 часа более 12 МПа и прочностью на сжатие через 48 часов более 14 МПа и соответствует потребность в цементировании скважин для неглубокого рыхлого песчаника на морских нефтяных месторождениях.

Смешанный материал низкой плотности, используемый в качестве осветляющей добавки, в сочетании с другими добавками образует цементный раствор низкой плотности (1,40 г/см 3 –1,70 г/см 3 ) с низкой стоимостью и отличными эксплуатационными характеристиками. .Согласно результатам экспериментов, система цементного раствора низкой плотности образует стабильный раствор с хорошей текучестью, регулируемым временем загустевания, меньшей потерей жидкости, прочностью на сжатие через 24 часа более 12 МПа и прочностью на сжатие через 48 часов более 14 МПа и соответствует потребность в цементировании скважин для неглубокого рыхлого песчаника на морских нефтяных месторождениях.

2. Материалы и методы

2.1. Экспериментальные материалы

Вяжущие материалы, полученные от SanXia Cement Co., Ltd., Китай, были обычным цементом для нефтяных скважин класса G. Замедлитель схватывания, диспергатор и пеногаситель были приобретены у Jingzhou Jiahua Technology Co. , Ltd., Китай. Функция замедлителя схватывания заключается в регулировании времени загустевания цементного раствора, диспергатор улучшает текучесть цементного раствора, а пеногаситель используется для уменьшения количества пузырьков в цементном растворе. В лаборатории были изготовлены агент ранней прочности и понизитель фильтрации. Агент ранней прочности улучшает раннюю прочность цементного раствора, а понизитель фильтрации в основном используется для уменьшения потерь воды из цементного раствора.

, Ltd., Китай. Функция замедлителя схватывания заключается в регулировании времени загустевания цементного раствора, диспергатор улучшает текучесть цементного раствора, а пеногаситель используется для уменьшения количества пузырьков в цементном растворе. В лаборатории были изготовлены агент ранней прочности и понизитель фильтрации. Агент ранней прочности улучшает раннюю прочность цементного раствора, а понизитель фильтрации в основном используется для уменьшения потерь воды из цементного раствора.

Микрошарик представляет собой искусственно изготовленный шар из силикатного стекла с высокой прочностью на сжатие, который нелегко разбить [13]. Он имеет несколько степеней повреждения, наиболее распространенными из которых являются 2000 фунтов на квадратный дюйм, 4000 фунтов на квадратный дюйм, 6000 фунтов на квадратный дюйм и 10 000 фунтов на квадратный дюйм. Более высокий класс указывает на лучшую производительность и более дорогой материал; некоторые высокие марки обычно не используются при цементировании скважин [14].

Плавающий шарик также называют микрошариком вулканического пепла, который является побочным продуктом сжигания угля и представляет собой полую сферу из вулканического пепла, а его прочность на сжатие составляет приблизительно 3000 фунтов на квадратный дюйм [15].

Микрокремний состоит из сфер аморфного кремнезема со средним диаметром частиц от 0,1 мкм мкм до 1,0 мкм мкм и чистотой около 90%, и он полезен для повышения прочности цементного камня [16].

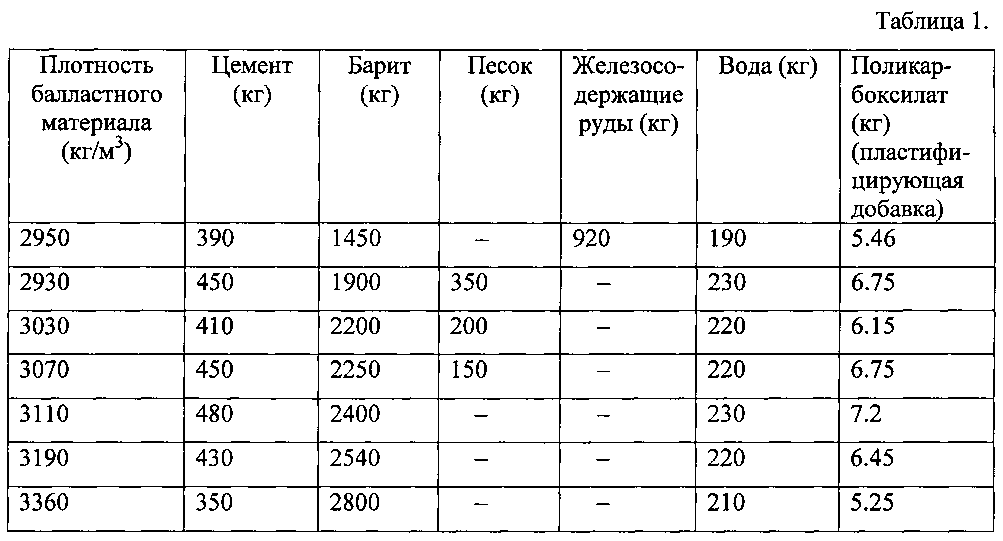

Химический состав золы-уноса в основном SiO 2 и Al 2 O 3 , но также содержит небольшие количества Fe 2 O 3 , CaO, Na 2 , 2 O и SiO 3 .В табл. 1 приведены основные компоненты шлака [17].

2. 2. Экспериментальные методы 2. Экспериментальные методы2.2.1. Процедура, использованная для приготовления раствораЦементный раствор был приготовлен в соответствии с соответствующими положениями национального стандарта GB/T 10238-2005. Цементный раствор готовили с помощью мешалки с постоянной скоростью (tg-3060a, Shenyang Taige Petroleum Instrument Co., Ltd.). Из-за присутствия микрошариков плавающие шарики повреждаются при высокоскоростном перемешивании, и скорость мешалки должна поддерживаться на уровне менее 4000 об/мин. 2.2.2. ПлотностьПоскольку в сухой смеси присутствуют микрогранулы, плавающие шарики и другие осветляющие материалы, эти материалы будут повреждены при определенном давлении и, следовательно, плотномер жидкости (xym-3, Qingdao ChuangMeng Instrument Technology Service Co., Ltd.) необходимо использовать для определения плотности цементного раствора до и после разрушения. 2.2.3. Реология цементного раствора В реологическом тесте используется ротационный вискозиметр (OFITE900, OFITE, США) для проверки характеристик кажущейся текучести цементного раствора. 2.2.4. Время загустеванияЭтот тест определяет время загустевания цементного раствора в скважинных условиях, и время загустевания связано со временем, в течение которого цементный раствор остается жидким и эффективно перекачивается. Время загустевания суспензии измеряли консистометром под давлением (TG-8040DA, Shenyang Taige Oil Equipment Co.ООО, Китай). 2.2.5. Потери жидкостиПотери жидкости в суспензии измеряли с помощью фильтр-пресса HPHT (TG-71, Shenyang Taige Oil Equipment Co., Ltd., Китай). Водоотдачу определяли путем измерения объема фильтрата, прошедшего через стандартное сито в течение 30 минут при перепаде давления 6,9 МПа. 2.2.6. Испытания свободной воды и осаждения цементного раствора Вода будет отделяться от цементного раствора и концентрироваться в верхней части цементного раствора в течение определенного периода времени, прежде чем цементный раствор затвердеет и называется свободной водой. 2.2.7. Прочность на сжатие Испытание на прочность на сжатие показывает прочность цементного раствора после его закачки в скважину и затвердевания. Он определяет целостность цемента и его способность выдерживать длительные нагрузки. В этом эксперименте цементный раствор заливали в форму диаметром 50,8 мм и отверждали в течение 24 часов при температуре 50°С и давлении 2 МПа. По окончании процесса отверждения форму удаляли, образец измельчали на универсальной испытательной машине (HY-20080, Shanghai Hengyi Precision Instrument Co. 3. Результаты и обсуждение3.1. Оптимальный дизайн бетона низкой плотности Ключом к снижению стоимости систем цементного раствора низкой плотности является минимизация использования дорогостоящих материалов, таких как микрогранулы, и соблюдение требований к характеристикам цементного раствора другими способами; активные материалы и сверхтонкие гелевые материалы способны удовлетворить эти требования. Микрокремний с малым размером частиц является хорошим тампонажным агентом, который эффективно заполняет пустоты в частицах цемента и увеличивает показатель PVF цементного раствора; кроме того, реакция гидратации микрокремния образует гель C-S-H и увеличивает прочность цементного камня.И летучая зола, и шлак оказывают пуццолановый эффект, способствуют реакции гидратации, производят больше геля CSH в цементном растворе и повышают прочность цементного камня. Кроме того, летучая зола является продуктом сжигания угля, а шлак является продуктом сжигания чугуна в доменной печи, оба из которых очень дешевы и доступны. Чтобы удовлетворить требования к цементированию скважины в неглубоком рыхлом пласте песчаника и эффективно снизить стоимость, авторы этой статьи разработали пятикомпонентную смесь низкой плотности на основе микрошариков, плавающих шариков, микрокремния, шлака и летучей золы.Экспериментальное давление, используемое в настоящем исследовании, составляло примерно 25 МПа, поэтому были выбраны микрогранулы с классом давления 4000 фунтов на квадратный дюйм. Плавающие шарики были первыми с микрошариками, которые позволили снизить стоимость и сформировать цементный раствор с превосходными характеристиками. Согласно экспериментальным результатам (см. Таблицу 2), по мере увеличения количества плавающих шариков силовой установки реологические показатели цементного раствора становятся выше, раствор становится все более густым, а прочность на сжатие постоянно снижается.Когда отношение плавающих шариков к микрошарикам больше 3 : 7, прочность на сжатие цементного камня явно снижается; Плавающие шарики силовой установки были смешаны с искусственными плавающими шариками в соотношении 3 : 7, чтобы сформировать смешанный материал микрошариков, снизить стоимость цементного раствора и сохранить его характеристики.

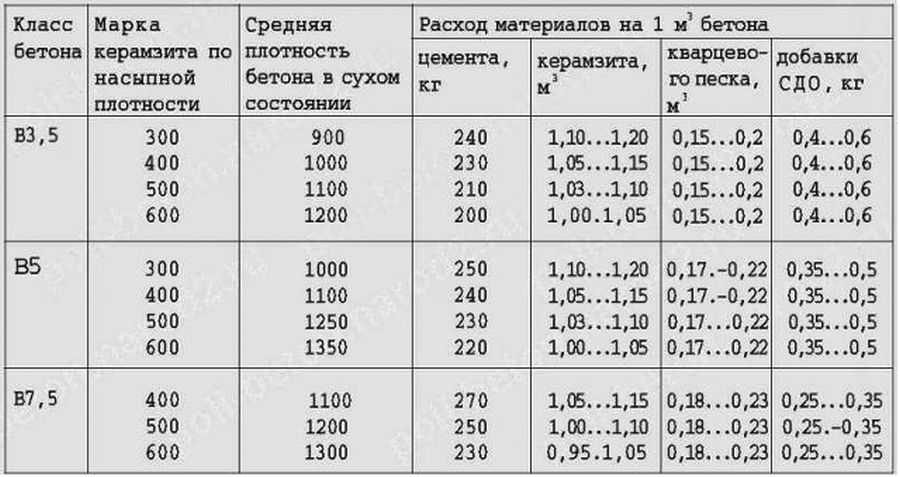

Это исследование также проверило распределение размера частиц смеси низкой плотности, как показано в Рисунок 1.Распределение частиц по размерам для разных отдельных материалов различается, как показано на рисунках 1(a)–1(d). Размер частиц материала варьируется от мелких до крупных, таких как микрокремний, шлак, летучая зола и микрогранулы. После подмешивания материалов в смесь низкой плотности гранулометрический состав материала имеет более широкий диапазон, в котором частицы твердой фазы распределяются от 1 мкм мкм до 150 мкм мкм, а распределение частиц по размерам равно более однородным, чем один материал, способствуя тем самым формированию структуры распределения частиц по размерам в цементе и улучшая характеристики цементного раствора.Как показано на рисунке 2, смесь частиц распределена в цементном камне, отсутствуют явные пустоты, а структура относительно компактна, что эффективно повышает прочность цементного камня. Профессор Хуанг предложил принцип распределения частиц по размерам и создал модель плотной упаковки [18]. Он предложил использовать эту модель в качестве основы для оптимизации системы цементного раствора. Основным параметром для измерения степени плотной упаковки является объемная доля упаковки (PVF), которая определяется как пространственный объем (абсолютный объем), занимаемый твердыми частицами в сухой смеси, деленный на общий объем твердых частиц плюс объем пустот. (объем) между ними.PVF, полученный в результате случайного распределения сфер при одинаковом размере частиц, составляет примерно 0,64, в то время как PVF, полученный из PSD, обычно превышает 0,80 [19]. Чем больше значение PVF, тем выше степень плотной упаковки и тем лучше характеристики цементного раствора. Частицы разного размера оказывают на смесь эффект шарикоподшипника, что приводит к более низкому пределу текучести суспензии ( y ) между частицами и улучшению характеристик смешивания и производительности насоса; хотя содержание воды ниже, содержание твердых веществ выше. Модель линейной теории суммирования показана в формуле (1). Предполагается, что система содержит n классов частиц, размер d i для набора размеров, когда i существует один при скорости накопления эпсилон ε i , система накопления r i и объемная доля размера частиц eta η i находятся в линейной зависимости.Размер каждого набора размеров d i устанавливается для непрерывного накопления, а коэффициент накопления r i рассчитывается для самой молодой системы до наиболее плотного коэффициента накопления теории системы: где разрыхляющий эффект снижения скорости накопления крупных частиц из-за присутствия мелких частиц и эффект стенки снижения скорости накопления мелких частиц из-за присутствия крупных частиц. Таким образом, в этом исследовании для формирования пространственного распределения уровня микробиво-цемент-шлак-микрокремний использовались смягчающие агенты с несколькими размерами частиц, значение PVF достигло 0,89, а скорость накопления была высокой, что эффективно улучшило производительность цементного раствора. 3.2. Характеристики системы тампонажного раствора В качестве основного компонента автор взял цемент «Три ущелья» и низкоплотную смесь, выбрал агент ранней прочности, диспергатор, водоотталкивающий агент, пеногаситель и другие добавки, разработал рецептуру системы тампонажного раствора с плотностью 1.от 40 г/см 3 до 1,70 г/см 3 , и измерили комплексные характеристики цементного раствора низкой плотности в соответствии с API RP 10B-2. Обычные свойства цементного раствора в основном включают реологию, водоотдачу, свободную жидкость, время загустевания и прочность на сжатие. Реология определяет прокачиваемость и строительную безопасность тампонажного раствора при цементировании [21]. Водоотдача цементного раствора – это свободная вода, которая отфильтровывается через определенную площадь пор при заданной температуре и перепаде давления, что тесно связано с качеством цементирования [22].Свободная жидкость является важным критерием для оценки стабильности систем цементного раствора [23]. 3.2.1. Измерение плотности Поскольку микрогранулы и микрогранулы вулканического пепла представляют собой полые материалы, они разрушаются при определенном давлении, что приводит к увеличению плотности цементного раствора.Прочность на сжатие микрогранул вулканического пепла составляет примерно 3000 фунтов на квадратный дюйм. Если это значение превышено, некоторые из сфер могут разбиться, что приведет к увеличению плотности системы цементного раствора и изменению других показателей эффективности цементного раствора. Поэтому при выборе микрогранул вулканического пепла следует учитывать влияние забойного давления. Когда забойное давление слишком велико, нецелесообразно использовать микрогранулы вулканического пепла, и следует выбирать искусственные микрогранулы с лучшими характеристиками. Таким образом, в этом исследовании измерялась плотность при атмосферном давлении и после приложения различных давлений, как показано в Таблице 4. Плотность системы цементного раствора увеличивалась, когда приложенное давление превышало 20 МПа, что следует учитывать при цементировании скважины. операция.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Следовательно, плотность свежего цемента всегда будет меньше по сравнению со слежавшимся.

Следовательно, плотность свежего цемента всегда будет меньше по сравнению со слежавшимся.

В этом случае готовится только один тампонажный раствор с плотностью 1700 кг/м3 и исключается необходимость перенастройки режима работы цементировочного комплекса после приготовления облегченного тампонажного раствора для приготовления тампонажного раствора нормальной плотности;

В этом случае готовится только один тампонажный раствор с плотностью 1700 кг/м3 и исключается необходимость перенастройки режима работы цементировочного комплекса после приготовления облегченного тампонажного раствора для приготовления тампонажного раствора нормальной плотности;

Были получены показания при различных скоростях от 3 до 300 об/мин для расчета пластической вязкости, силы сдвига и других параметров суспензии.

Были получены показания при различных скоростях от 3 до 300 об/мин для расчета пластической вязкости, силы сдвига и других параметров суспензии. Он измеряется с помощью мерного цилиндра объемом 250 мл для измерения объема свободной воды на верхней поверхности цемента через 2 часа. Испытание на седиментацию помогает определить, оседают ли частицы твердой фазы из раствора, и используется в сочетании с испытанием на свободную воду для определения стабильности цементного раствора в скважинных условиях. Его цель состоит в том, чтобы определить плотность различных положений в верхней, средней и нижней части суспензии после того, как суспензия отвердеет в течение 24 часов.

Он измеряется с помощью мерного цилиндра объемом 250 мл для измерения объема свободной воды на верхней поверхности цемента через 2 часа. Испытание на седиментацию помогает определить, оседают ли частицы твердой фазы из раствора, и используется в сочетании с испытанием на свободную воду для определения стабильности цементного раствора в скважинных условиях. Его цель состоит в том, чтобы определить плотность различных положений в верхней, средней и нижней части суспензии после того, как суспензия отвердеет в течение 24 часов. , Ltd., Китай), и была зафиксирована максимальная прочность до раздавливания.

, Ltd., Китай), и была зафиксирована максимальная прочность до раздавливания.

Сопоставление смеси низкой плотности было окончательно определено, как показано в таблице 3.

Сопоставление смеси низкой плотности было окончательно определено, как показано в таблице 3. 8

8 5

5

Преимущество более высокого значения PVF заключается в том, что содержание воды соответственно снижается, а доля цемента относительно увеличивается для улучшения прочности цементного камня на сжатие. Шлам PSD, благодаря своей сетке частиц и соответствующему уменьшению содержания воды, препятствует осаждению и разделению твердой и жидкой фаз во время цементирования скважины, а мелкие частицы в смеси также играют хорошую роль во взвешенном состоянии, гарантируя, что раствор сохраняет хорошую устойчивость.Пористость этих систем обычно составляет от 35% до 45% [20], а снижение пористости суспензии обеспечивает раннее развитие прочности на сжатие. Улучшение текучести приводит к более разумному распределению частиц в системе цементного раствора, меньшему контактному углу гидратной пленки между частицами и меньшему сопротивлению трения. Поэтому эксперимент предназначен для расчета PVF сухой смеси по более высокому значению для обеспечения ранней прочности цементного раствора при низких температурах и прочности цементирования рыхлого песчаника.

Преимущество более высокого значения PVF заключается в том, что содержание воды соответственно снижается, а доля цемента относительно увеличивается для улучшения прочности цементного камня на сжатие. Шлам PSD, благодаря своей сетке частиц и соответствующему уменьшению содержания воды, препятствует осаждению и разделению твердой и жидкой фаз во время цементирования скважины, а мелкие частицы в смеси также играют хорошую роль во взвешенном состоянии, гарантируя, что раствор сохраняет хорошую устойчивость.Пористость этих систем обычно составляет от 35% до 45% [20], а снижение пористости суспензии обеспечивает раннее развитие прочности на сжатие. Улучшение текучести приводит к более разумному распределению частиц в системе цементного раствора, меньшему контактному углу гидратной пленки между частицами и меньшему сопротивлению трения. Поэтому эксперимент предназначен для расчета PVF сухой смеси по более высокому значению для обеспечения ранней прочности цементного раствора при низких температурах и прочности цементирования рыхлого песчаника.

Время загустевания цементного раствора является очень важным параметром для измерения и обеспечения безопасности перекачки и строительства [24]. Прочность на сжатие является ключевым фактором, обеспечивающим эффективную герметизацию кольцевого пространства [25].

Время загустевания цементного раствора является очень важным параметром для измерения и обеспечения безопасности перекачки и строительства [24]. Прочность на сжатие является ключевым фактором, обеспечивающим эффективную герметизацию кольцевого пространства [25].

Наиболее эффективным методом разрушения структуры является снижение силы связи структуры и частиц за счет адсорбции химических добавок, разбавляющих дисперсионную вязкость. Таким образом, добавление диспергатора через определенный промежуток времени повышает водокапиллярную проницаемость, снижает «урожайность» и улучшает реологию цементного раствора, что способствует промысловой откачке.

Наиболее эффективным методом разрушения структуры является снижение силы связи структуры и частиц за счет адсорбции химических добавок, разбавляющих дисперсионную вязкость. Таким образом, добавление диспергатора через определенный промежуток времени повышает водокапиллярную проницаемость, снижает «урожайность» и улучшает реологию цементного раствора, что способствует промысловой откачке. Когда количество диспергатора превышает 8%, появляется небольшое количество свободной воды. Количество CF42L должно контролироваться до разумного уровня во время использования, чтобы эффективно снизить стоимость.

Когда количество диспергатора превышает 8%, появляется небольшое количество свободной воды. Количество CF42L должно контролироваться до разумного уровня во время использования, чтобы эффективно снизить стоимость. 2

2

Водорастворимый полимер адсорбируется на поверхности частиц цемента, образуя адсорбционный слой гидратации, а частицы цемента соединяются мостиками, образуя сетчатую структуру, которая связывает больше свободной воды и блокирует внутренние поры цемента.

Водорастворимый полимер адсорбируется на поверхности частиц цемента, образуя адсорбционный слой гидратации, а частицы цемента соединяются мостиками, образуя сетчатую структуру, которая связывает больше свободной воды и блокирует внутренние поры цемента. 2.5. Прочность на сжатие

2.5. Прочность на сжатие 5

5 Согласно Таблице 9, по мере увеличения количества добавленного ACL прочность цементного камня постепенно увеличивается: прочность на сжатие через 24 часа превышает 12 МПа, а прочность на сжатие через 48 часов превышает 14 МПа, что соответствует строительным требованиям. Когда количество ACL превышает 2%, величина увеличения начальной прочности на сжатие уменьшается. Добавление ACL сокращает время загустевания цементного раствора, и разница во времени загустевания невелика в присутствии различных количеств добавленного ACL, но время загустевания значительно короче, чем у цементного раствора без добавки для ранней прочности.

Согласно Таблице 9, по мере увеличения количества добавленного ACL прочность цементного камня постепенно увеличивается: прочность на сжатие через 24 часа превышает 12 МПа, а прочность на сжатие через 48 часов превышает 14 МПа, что соответствует строительным требованиям. Когда количество ACL превышает 2%, величина увеличения начальной прочности на сжатие уменьшается. Добавление ACL сокращает время загустевания цементного раствора, и разница во времени загустевания невелика в присутствии различных количеств добавленного ACL, но время загустевания значительно короче, чем у цементного раствора без добавки для ранней прочности. 06

06 50

50 цементного раствора, но в меньшей степени влияет на стабильность и водоотдачу цементного раствора.По мере повышения температуры реологические свойства цементного раствора постоянно улучшаются, поскольку повышение температуры способствует течению цементного раствора низкой плотности, который может поддерживать хорошую стабильность. При более низкой температуре гидратация цемента протекает медленнее, что приводит к увеличению времени загустевания тампонажного раствора и снижению прочности тампонажного раствора на сжатие после твердения в течение 24 часов. Водоотдача низкоплотного тампонажного раствора в различных температурных условиях существенно не меняется.Следовательно, более низкая температура может отрицательно сказаться на характеристиках тампонажного раствора, и в этот момент количество добавок должно быть изменено в соответствии с требованиями строительства скважин.

цементного раствора, но в меньшей степени влияет на стабильность и водоотдачу цементного раствора.По мере повышения температуры реологические свойства цементного раствора постоянно улучшаются, поскольку повышение температуры способствует течению цементного раствора низкой плотности, который может поддерживать хорошую стабильность. При более низкой температуре гидратация цемента протекает медленнее, что приводит к увеличению времени загустевания тампонажного раствора и снижению прочности тампонажного раствора на сжатие после твердения в течение 24 часов. Водоотдача низкоплотного тампонажного раствора в различных температурных условиях существенно не меняется.Следовательно, более низкая температура может отрицательно сказаться на характеристиках тампонажного раствора, и в этот момент количество добавок должно быть изменено в соответствии с требованиями строительства скважин. 2

2 Так как давление оказывает регулярное воздействие на тампонажный раствор, необходимо измерять давление призабойной толщи в полевых условиях. Правило замены цементного раствора можно освоить только путем точного получения данных о реальном давлении в секции уплотнения цементного раствора в ходе эксперимента, что обеспечит более точное и прямое руководство для полевых работ.

Так как давление оказывает регулярное воздействие на тампонажный раствор, необходимо измерять давление призабойной толщи в полевых условиях. Правило замены цементного раствора можно освоить только путем точного получения данных о реальном давлении в секции уплотнения цементного раствора в ходе эксперимента, что обеспечит более точное и прямое руководство для полевых работ. Смесь низкой плотности с высоким значением PVF и отличными характеристиками была разработана путем смешивания нескольких материалов с низкой плотностью на основе принципа распределения частиц по размерам.Формула: 10,5% микробусин + 4,5% плавающих дрейфующих шариков + 35% микрокремния + 30% летучей золы + 20% шлака со значением PVF до 0,89 и высокой скоростью накопления, которые эффективно улучшают характеристики цементного раствора. (2) Когда микрогранулы и другие материалы используются в качестве облегчающих добавок, следует тщательно учитывать влияние забойного давления на систему цементного раствора, поскольку более высокое забойное давление вызовет разрушение микрогранул, что приведет к увеличению плотности и изменение производительности системы цементного раствора.(3) Путем анализа влияния диспергатора, замедлителя схватывания и агента ранней прочности на характеристики цементного раствора была выбрана подходящая добавка для корректировки характеристик цементного раствора низкой плотности.

Смесь низкой плотности с высоким значением PVF и отличными характеристиками была разработана путем смешивания нескольких материалов с низкой плотностью на основе принципа распределения частиц по размерам.Формула: 10,5% микробусин + 4,5% плавающих дрейфующих шариков + 35% микрокремния + 30% летучей золы + 20% шлака со значением PVF до 0,89 и высокой скоростью накопления, которые эффективно улучшают характеристики цементного раствора. (2) Когда микрогранулы и другие материалы используются в качестве облегчающих добавок, следует тщательно учитывать влияние забойного давления на систему цементного раствора, поскольку более высокое забойное давление вызовет разрушение микрогранул, что приведет к увеличению плотности и изменение производительности системы цементного раствора.(3) Путем анализа влияния диспергатора, замедлителя схватывания и агента ранней прочности на характеристики цементного раствора была выбрана подходящая добавка для корректировки характеристик цементного раствора низкой плотности. Реологические свойства, время загустевания и ранняя прочность на сжатие цементного раствора соответствуют требованиям операции цементирования. (4) Плотность разработанной недорогой и малоплотной системы цементного раствора можно регулировать в соответствии с потребностями операция. Система суспензии стабильна при различных температурах и давлениях, с меньшими потерями воды, высокой прочностью на сжатие и временем загустевания, что соответствует требованиям к цементированию.

Реологические свойства, время загустевания и ранняя прочность на сжатие цементного раствора соответствуют требованиям операции цементирования. (4) Плотность разработанной недорогой и малоплотной системы цементного раствора можно регулировать в соответствии с потребностями операция. Система суспензии стабильна при различных температурах и давлениях, с меньшими потерями воды, высокой прочностью на сжатие и временем загустевания, что соответствует требованиям к цементированию. В этом документе рассматривается конструкция навозной жижи и, в частности, влияние отклонений плотности смешанного навозной жижи от расчетной точки. Обеспокоенность по поводу этих эффектов в последние годы возрастает.В 1987 году рабочая группа API по цементированию Восточного полушария сформировала рабочую группу для изучения «влияния плохого контроля плотности на свойства цементного раствора ……..». Эта группа также исследовала измерение и контроль плотности. Были большие расхождения во мнениях относительно того, насколько хорошо контролируется плотность в полевых условиях, а также что необходимо. Будут представлены дополнительные данные и анализ, которые помогут прояснить некоторые отношения свойств плотности суспензии и, следовательно, предоставят дополнительные средства для принятия рациональных решений относительно спецификаций контроля плотности.

В этом документе рассматривается конструкция навозной жижи и, в частности, влияние отклонений плотности смешанного навозной жижи от расчетной точки. Обеспокоенность по поводу этих эффектов в последние годы возрастает.В 1987 году рабочая группа API по цементированию Восточного полушария сформировала рабочую группу для изучения «влияния плохого контроля плотности на свойства цементного раствора ……..». Эта группа также исследовала измерение и контроль плотности. Были большие расхождения во мнениях относительно того, насколько хорошо контролируется плотность в полевых условиях, а также что необходимо. Будут представлены дополнительные данные и анализ, которые помогут прояснить некоторые отношения свойств плотности суспензии и, следовательно, предоставят дополнительные средства для принятия рациональных решений относительно спецификаций контроля плотности. Соотношения, определяющие зависимость свойств раствора от плотности раствора, важны при установлении значимых пределов контроля плотности. Однако более узкие пределы обычно означают более высокие расходы на систему смешивания и эксплуатацию. Таким образом, есть экономическая мотивация для понимания того, как отклонения влияют на свойства навозной жижи.Информация о стоимости получения определенного допуска по плотности может быть сопоставлена с ее выгодой. Более подходящие спецификации могут быть разработаны в соответствии с требованиями работы. Конечным результатом может быть изменение способа определения свойств навозной жижи.

Соотношения, определяющие зависимость свойств раствора от плотности раствора, важны при установлении значимых пределов контроля плотности. Однако более узкие пределы обычно означают более высокие расходы на систему смешивания и эксплуатацию. Таким образом, есть экономическая мотивация для понимания того, как отклонения влияют на свойства навозной жижи.Информация о стоимости получения определенного допуска по плотности может быть сопоставлена с ее выгодой. Более подходящие спецификации могут быть разработаны в соответствии с требованиями работы. Конечным результатом может быть изменение способа определения свойств навозной жижи. С помощью этих корреляций можно оценить изменение свойств суспензии в зависимости от отклонения плотности.

С помощью этих корреляций можно оценить изменение свойств суспензии в зависимости от отклонения плотности.

Эта плотность должна быть собрана для концентрации добавки при определении гидростатического давления.Чтобы помочь вам с расчетами плотности, в этой части вы найдете много терминов. После завершения статьи о расчете объема цементного раствора вы должны понимать следующее:

Эта плотность должна быть собрана для концентрации добавки при определении гидростатического давления.Чтобы помочь вам с расчетами плотности, в этой части вы найдете много терминов. После завершения статьи о расчете объема цементного раствора вы должны понимать следующее:  Соответственно, ожидается, что термин будет относиться к весу единицы объема любого материала — такой термин будет называться плотностью. Например, кубический фут золота весит 1206.3.

Соответственно, ожидается, что термин будет относиться к весу единицы объема любого материала — такой термин будет называться плотностью. Например, кубический фут золота весит 1206.3. 33 фунта/галлон

33 фунта/галлон

Вот случай абсолютного объема. Предполагается, что имеется контейнер (рис. 3), который имеет объем 1 кубический фут и измеряет один кубический фут. Этот контейнер будет наполнен шариками для пинг-понга. Между такими шарами есть пустые пространства, такие пространства заполнены захваченным воздухом. Давайте посчитаем объем в галлонах, который занимают только такие шарики для пинг-понга.

Вот случай абсолютного объема. Предполагается, что имеется контейнер (рис. 3), который имеет объем 1 кубический фут и измеряет один кубический фут. Этот контейнер будет наполнен шариками для пинг-понга. Между такими шарами есть пустые пространства, такие пространства заполнены захваченным воздухом. Давайте посчитаем объем в галлонах, который занимают только такие шарики для пинг-понга. 3 . Третий показывает удельный вес, а последний дает абсолютный объем в галлонах/фунтах.

3 . Третий показывает удельный вес, а последний дает абсолютный объем в галлонах/фунтах.

.

. 82 фунта ÷7,9 галлона = 16,4 фунта/галлона

82 фунта ÷7,9 галлона = 16,4 фунта/галлона

Гематит — природный минерал кирпично-красного цвета с тусклым металлическим блеском. Содержит примерно 70% железа. Удельный вес гематита колеблется от 4,9 до 5,3, в зависимости от чистоты, а твердость по шкале Мооса составляет примерно 6.

Гематит — природный минерал кирпично-красного цвета с тусклым металлическим блеском. Содержит примерно 70% железа. Удельный вес гематита колеблется от 4,9 до 5,3, в зависимости от чистоты, а твердость по шкале Мооса составляет примерно 6. Диапазон удельного веса или твердость по шкале Мооса точно не установлены. Из-за своего размера частиц и уникальных характеристик смачивания материал может быть суспендирован в смеси с водой до 40 мас.% при минимальном перемешивании, образуя жидкий утяжелитель. Поскольку средний размер частиц гаусманнита намного меньше, чем у цемента, он позволяет материалу вписаться в матрицу пор цемента, вытесняя увлеченную воду, что приводит к более низкой вязкости и значительно более стабильному раствору.Основным недостатком является то, что он доступен не во всех географических регионах, поэтому дополнительные расходы на доставку могут сделать его непомерно дорогим.

Диапазон удельного веса или твердость по шкале Мооса точно не установлены. Из-за своего размера частиц и уникальных характеристик смачивания материал может быть суспендирован в смеси с водой до 40 мас.% при минимальном перемешивании, образуя жидкий утяжелитель. Поскольку средний размер частиц гаусманнита намного меньше, чем у цемента, он позволяет материалу вписаться в матрицу пор цемента, вытесняя увлеченную воду, что приводит к более низкой вязкости и значительно более стабильному раствору.Основным недостатком является то, что он доступен не во всех географических регионах, поэтому дополнительные расходы на доставку могут сделать его непомерно дорогим. от 5 до 3,5.

от 5 до 3,5. Основные эффекты добавок к цементу на физические свойства цемента в виде раствора или затвердевшего раствора представлены в Таблице 2 . [1] Это краткий справочник, и отдельные добавки в данной категории могут в целом не согласовываться с приведенными эффектами. Он также обычно определяется для отдельных добавок, свойства и эффекты которых могут быть изменены при использовании комбинаций добавок.

Основные эффекты добавок к цементу на физические свойства цемента в виде раствора или затвердевшего раствора представлены в Таблице 2 . [1] Это краткий справочник, и отдельные добавки в данной категории могут в целом не согласовываться с приведенными эффектами. Он также обычно определяется для отдельных добавок, свойства и эффекты которых могут быть изменены при использовании комбинаций добавок. Для большинства скважинных требований требуется более одной добавки. Эта взаимосвязь между добавками является основой конструкции цементного раствора.

Для большинства скважинных требований требуется более одной добавки. Эта взаимосвязь между добавками является основой конструкции цементного раствора.

4

%

1 0 объект

>поток

2018-03-09T08:24:03-05:00Microsoft® Word 20102022-01-11T03:16:48-08:002022-01-11T03:16:48-08:00iText 4.2.0 от 1T3XTapplication/pdf

4

%

1 0 объект

>поток

2018-03-09T08:24:03-05:00Microsoft® Word 20102022-01-11T03:16:48-08:002022-01-11T03:16:48-08:00iText 4.2.0 от 1T3XTapplication/pdf