Плотность блоки керамзитобетонные: Все о кладке керамзитобетонных блоков

Плотность керамзитобетона: маркировка керамзитобетонных блоков

Главная » Виды бетона » Керамзитобетон

Содержание

- Плотность керамзитобетонных изделий килограмм на кубометр

- Характеристики стройматериала

- Марки керамзитобетона

Плотность керамзитобетона обозначается, как масса единицы объема в кубических метрах. Существует истинная и удельная плотность керамзита. Стройматериал по структуре состоит из обработанных обжигом глиняных гранул.

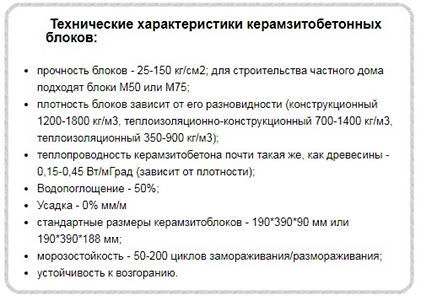

Несмотря на легкий вес керамзитобетонные блоки – прочный материал, качество которого зависит от плотности состава для их изготовления. Измеряют показатели прочности в кг/куб.м в весовом диапазоне от 350 до 1800 кг. Небольшую плотность получают благодаря входящему в состав смеси керамзиту. Изделия из этого стройматериала выпускаются разного качества и различных категорий. Если взять для примера крупнопористый керамзитобетон, при технологии его изготовления не использовался песок.

Какой стройматериал лучше использовать для возведения стен, кирпич или керамзитобетон? Для стенового материала лучше применять керамзитобетонные блоки, такие постройки снизят нагрузку на фундамент, и уменьшат теплопотери на 75 %.

Плотность керамзитобетонных изделий килограмм на кубометр

Вес керамзита напрямую влияет на плотность керамзитобетона. Показатели могут меняться от степени пористости и от количества керамзита и бетона. Так как керамзит имеет самые маленькие показатели плотности из всех компонентов, которые входят в состав керамзитобетонных изделий. Соответственно чем больше в составе керамзита, тем ниже плотность керамзитобетона.

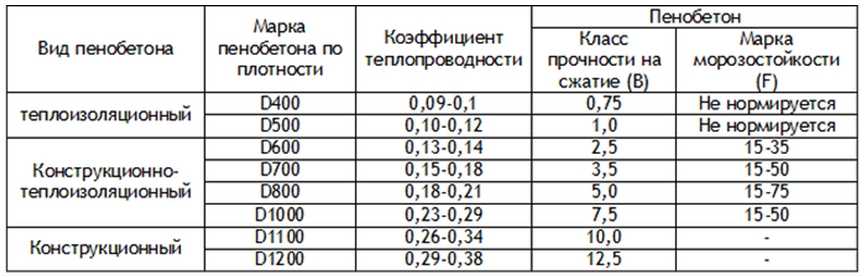

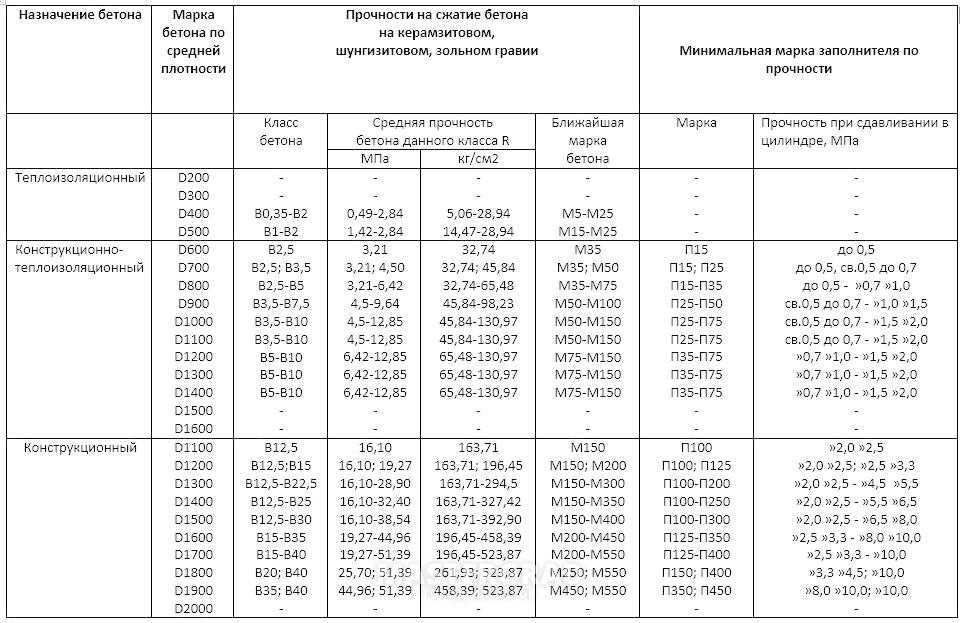

Все зависит от того для каких целей будет применен керамзитобетон. Для кладки несущих стен и перекрытий используют плотный бетон, в котором содержится минимальное количество керамзита. Существуют такие типы керамзитобетонов – теплоизоляционные, конструкционные и теплоизоляционно-конструкционные. Далее рассмотрим эти материалы более подробно:

- Теплоизоляционный керамзитобетон, имеет низкую плотность, материал используют в целях утепления.

Такие изделия позволяют в зимний период года сохранить тепло, а летом в помещении будет сохранена прохлада. Плотность панелей равняется от 350 кг/куб.м до 600 кг/куб.м. Прочность на сжатие составляет от 5 до 25 кг/см2.

Такие изделия позволяют в зимний период года сохранить тепло, а летом в помещении будет сохранена прохлада. Плотность панелей равняется от 350 кг/куб.м до 600 кг/куб.м. Прочность на сжатие составляет от 5 до 25 кг/см2. - Из конструкционного материала возводят несущие стены и прочие архитектурные формы, которые должны выдерживать высокие нагрузки. Плотность таких плит составляет от 1200 до 1800 кг/куб.м, у этой разновидности керамзитобетона прочность равна от 100 до 500 кг/см2. Изделия имеют множество положительных качеств – легкий вес, высокую морозостойкость в сравнении с классическими бетонными блоками.

- Конструкционно-теплоизоляционные материалы используют для производства блоков больших размеров, которые применяют при возведении монолитных стен. Плотность равняется от 700 до 1200 кг/м3 и прочностью на сжатие от 35 до 100 кг/см2. Плиты обладают высокой морозоустойчивостью и способны выдержать от 15 до 100 циклов заморозки и разморозки.

Кроме возведения стен керамзитобетон используют для сооружения, монолитных лестниц, каркасов и перекрытий.

При строительстве каркаса, рекомендуется использовать КБ марки М200. Потому, что этот стройматериал соответствует всем требованиям, которые предъявляют к конструктивным типам бетона.

Характеристики стройматериала

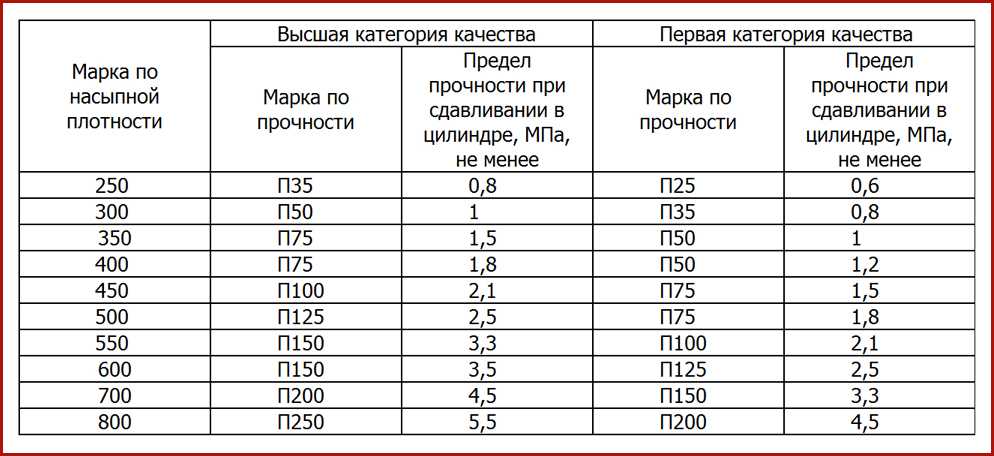

Керамзит — самое легкое пористое насыпное сырье. Плотность пористого наполнителя обладает отличными теплоизоляционными качествами. Показатели равняются от 250 до 800 кг/м3. Каждая фракция гравия из керамзита имеет свои пределы. Например, у М300 плотность керамзитобетона кг/м3, составляет от 250 до 300 килограмм на м3. Керамзитовые гранулы делятся на такие размеры фракций:

- песок от 0 до 5 мм;

- гравий имеет 3 вида фракции – 5-10 мм, 10-20 мм и от 20 до 40 мм;

- щебень из керамзита – от 0 до 10 мм либо от 5 до 40 мм.

Керамзитобетон имеет показатели плотности намного меньше, чем у других стройматериалов, но это не оказывает влияние на механическую прочность. Внутреннее строение глиняных гранул обеспечивает качество сопротивляемости высоким нагрузкам.

Марки керамзитобетона

Маркировка обозначает: М — маркировка прочности, D – плотность. Они отличаются от пропорции смесей и состава. Керамзитобетон делят на 4 группы:

- До D 700 идут теплоизоляционные изделия;

- D 700 — D 1400 – такая плотность керамзитобетонного материала подойдет для возведения перегородок;

- D 1400 — D 2000 для несущих стен;

- Панели для облицовки.

Плотность керамзитобетонных блоков зависит от количества и качества входящего в состав наполнителя. По таким критериям определяется марка и плотность. Производители выпускают несколько типов продукции, что дает возможность потребителю выбрать наиболее подходящий вариант.

Керамзитобетонный материал, за счет своей воздушности обладает свойствами впитывать влагу. По этой причине такой стройматериал нельзя применять на улице в открытом виде. Он не подойдет для постройки фундаментов и цоколей. Даже при использовании керамзитовых блоков для стен, нужно предотвратить попадание влаги на его поверхность.

Рейтинг

( Пока оценок нет )

Понравилась статья? Поделиться с друзьями:

Плотность керамзитобетона для стяжки пола, от чего зависит

Использование гранул керамзита в качестве основного наполнителя при приготовлении бетонов для заливки стяжек, прослоек или изготовления строительных блоков является распространенной практикой, этот материал успешно совмещает легкость, прочность и изоляционные способности, имеет доступную стоимость и соответствует требованиям санитарной и пожарной безопасности. Основной рабочей характеристикой считается плотность, именно она учитывается при их классификации и выборе оптимальной сферы применения.

Рабочий диапазон показателя

Плотность отражает численное отношение массы к занимаемому объему, при нормальных условиях и нулевой пористости ее величина варьируется от 350 до 1800 кг/м3, у редких сверхтяжелых марок она достигает 2000. На значение влияют пропорции заполнителя с учетом доли и веса остальных компонентов и свойства самого керамзита.

Но наибольшее влияние на удельный вес материала оказывает доля песка или иного тяжелого инертного наполнителя. Самые легкие керамзитобетонные блоки не содержат его вообще, отдельные гранулы у них обволакиваются цементным тестом с небольшой добавкой крошки. Бетоны, смешанные в стандартных пропорциях 1:3:5 или 1:2:4, после затвердевания имеют плотность не менее 800 кг/м3 (подробнее здесь), это же значение наблюдается у готовых сухих смесей. У самых тяжелых конструкционных разновидностей основу составляют мелкофракционная крошка керамзита, кварцевый песок и гравий средней фракции, доля цемента при этом является максимальной.

Взаимосвязь плотности керамзитоблоков с другими характеристиками

Она оказывает непосредственное влияние на:

- Вес блоков наряду с их пористостью. При равных размерах разница в массе теплоизоляционных и конструкционных изделий достигает 3-4 раз.

- Прочностные характеристики керамзитобетонных стяжек и блоков.

- Коэффициент теплопроводности материала, бетоны с таким наполнителем успешно используются в качестве теплоизоляционных: чем выше доля легких гранул, тем сильнее утепляющий эффект.

- Способность к абсорбированию влаги. На нее плотность влияет косвенно, величина водопоглощения в первую очередь зависит от качества и доли вяжущего и закрытости гранул наполнителя, но в целом легкие виды менее защищены в сравнении с конструкционными.

- Паропроницаемость. У легких марок в пределах 600 кг/м3 составляет 0,26 мг/м·ч·Па, у тяжелых (1200-1400) – не выше 0,09.

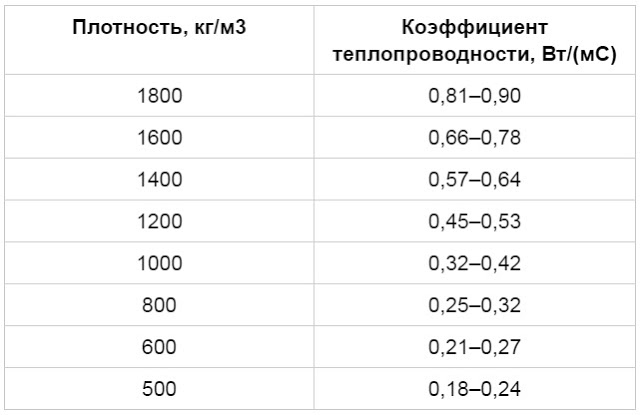

Взаимосвязь между плотностью и другими рабочими характеристиками блоков из керамзитобетона отражена в таблице:

| Тип | Диапазон удельного веса, кг/м3 | Выдерживаемые нагрузки на сжатие, МПа | Средний коэффициент теплопроводности при эксплуатации в нормальных условиях, Вт/м·°C |

| Теплоизоляционные | 350-600 | До 1 | 0,2 |

| Конструкционно-теплоизоляционные | 700-1400 | 3,5-7,5 | Не более 0,5 |

| Конструкционные | 1200-1800 | До 10 | 0,55-0,9 |

Проверить указанную производителем плотность легко, по крайней мере для сплошных изделий – достаточно их взвешивания и измерения. Окончательный выбор производят исходя из целевого назначения, важно понимать, что марки менее D600 не предназначены для возведения нагружаемых конструкций, а свыше 1200 – не обладают утепляющими способностями (нормативная толщина стены составляет 70 см, что не всегда удобно). Оптимальными для частного строительства признаны конструкционно-теплоизоляционные разновидности, они имеют плотность в пределах 700-1400 кг/м3 и оказывают среднюю нагрузку на фундамент.

Потребность в наружном утеплении или отказ от него зависит от климатических условий и обосновывается теплотехническим расчетом.

Блоки кладочные на клей и раствор

Правила обращения с блоками из газобетона.

Первый ряд

Основание для укладки блоков из газобетона должно быть ровным. Разница относительных отметок высшей и низшей точек основания не должна превышать максимально рекомендуемой толщины клеевого шва. В том случае, если перепад отметок и/или кривизна и локальные неровности основания под кладку блоков из газобетона превышают 5 мм, первый ряд кладки следует укладывать не на тонкослойный клей, а на раствор, позволяющий сделать кладочный шов необходимой толщины. Толщина выравнивающего раствора не должна превышать 20 мм.

При укладке первого ряда газобетонных блоков на цоколь следует устраивать горизонтальную горизонтальную гидроизоляцию. В качестве такой гидроизоляции могут быть использованы рулонные битумные материалы, мастики, гидроизоляционные растворы на основе сухих строительных смесей и другие применимые растворы.

Обратите внимание, что для газобетонных стен не требуется устройство первых рядов кладки из керамического кирпича. Эта рекомендация содержалась в каталоге ЛЕНЗНИИЭП советского периода «Малоэтажные дома из ячеистого бетона» (Л. -1989 стр. 176) и аргументировалось «защитой газобетона от брызг атмосферных осадков». Никакой дополнительной прочности и «защиты от трещин» кирпичная кладка из газобетона не придает. Предельные деформации основания, приводящие к образованию трещин в стенах из газобетона и кирпича, одинаковы и составляют 2-2,5 мм/м.

-1989 стр. 176) и аргументировалось «защитой газобетона от брызг атмосферных осадков». Никакой дополнительной прочности и «защиты от трещин» кирпичная кладка из газобетона не придает. Предельные деформации основания, приводящие к образованию трещин в стенах из газобетона и кирпича, одинаковы и составляют 2-2,5 мм/м.

Кладка блоков из газобетона начинается от углов здания и продолжается полными рядами. Монтаж каждого газобетонного блока проверяется в горизонтальной и вертикальной плоскостях. Контролировать высоту ряда газобетонных блоков удобно за шнур-тягу, натянутый на грузы.

На углах здания рекомендуется установить шаблоны колышков с отвесами для контроля достоверности углов кладки из газобетона. По окончании кладки очередного ряда его поверхность выравнивают рубанком или теркой, чтобы устранить перепады между соседними блоками. Грунтовая поверхность газобетонных блоков обеспыливается и смачивается водой.

Толщина клеевых швов должна быть 0,5 — 3 мм, средняя толщина шва должна быть 2 мм. На горизонтальные поверхности газобетонных блоков клеевую смесь следует наносить зубчатым инструментом сплошным слоем без разрывов таким образом, чтобы при монтаже следующего блока излишки клея выдавливались. Газобетонный блок падает вертикально на клеевой слой, чтобы избежать горизонтального смещения блока. Положение блока регулируется с помощью резиновой кьянки. Излишки клея для газобетона не растирают по поверхности кладки, а срезают после схватывания . В противном случае нарушено

На горизонтальные поверхности газобетонных блоков клеевую смесь следует наносить зубчатым инструментом сплошным слоем без разрывов таким образом, чтобы при монтаже следующего блока излишки клея выдавливались. Газобетонный блок падает вертикально на клеевой слой, чтобы избежать горизонтального смещения блока. Положение блока регулируется с помощью резиновой кьянки. Излишки клея для газобетона не растирают по поверхности кладки, а срезают после схватывания . В противном случае нарушено

В малоэтажном строительстве блок является одним из приоритетных материалов для возведения стен. Это объясняется:

- Большими размерами, если сравнивать с кирпичом. Для возведения стены из блоков требуется меньше материала и значительно упрощается процесс кладки.

- Правильная геометрическая форма.

- Возможность использования специального клея вместо традиционного цементного раствора. Мелкие аккуратные швы позволяют сократить расход клеевого состава, а также не станут «мостиками холода» при эксплуатации дома.

- Хорошие тепло- и звукоизоляционные свойства, благодаря пористой структуре. Достаточно выполнить кладку стен одним блоком, чтобы добиться оптимальных параметров.

- Экологичность. Для производства блоков (газо-, пено-, керамзит) используется экологически чистое сырье, не выделяющее вредных веществ при увлажнении или нагревании.

- Относительно небольшой вес. Для возведения блочных стен частного дома можно обойтись мелкозаглубленным ленточным или столбчатым фундаментом с ростверком.

При строительстве блоков не используется тяжелая, дорогая техника, и работу может провести даже специалист. Такие особенности, наряду с облегченным фундаментом и доступными блоками, позволяют значительно сэкономить, что немаловажно.

Но есть у блоков и свои проблемные стороны, главная из которых – защита от внешних факторов и влаги. поэтому наружная отделка стен, после их возведения, является обязательным условием. Здесь есть много вариантов. Наиболее популярными являются: устройство вентилируемого фасада, облицовка кирпичом, штукатурка по теплоизоляционным плитам.

Виды блоков

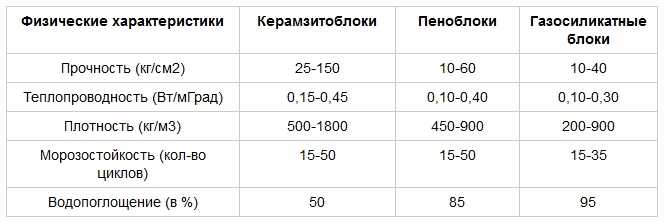

В современном строительстве применяются блоки трех видов:

- Из ячеистого бетона (газо- и пеноблоки).

- Легкий бетон — керамзитоблоки.

Эти материалы различаются по своим техническим и физическим характеристикам, но в целом являются отличным решением для возведения прочных, надежных стен.

Блок газобетонный

Материал относится к одной из разновидностей ячеистых бетонов. Для производства искусственного камня используются следующие исходные компоненты: песок (кварц), цемент, порообразователь (алюминиевая пудра, порошок) и химические добавки, регулирующие процесс газообразования.

Технология производства включает приготовление сухой смеси из перечисленных компонентов и разбавление водой. Затем происходит химическая реакция, выделение водорода и «набухание» раствора (как дрожжевое тесто). Окончательная обработка газобетона происходит в автоклаве (под давлением и паром) или в сушильных камерах. В результате получается материал с пористой внутренней структурой.

В результате получается материал с пористой внутренней структурой.

Преимущества газобетонных блоков:

- Стойкие точные размеры, гладкие поверхности сторон.

- Хорошая обрабатываемость — легко сверлить, шлифовать, пилить.

- Высокая паропроницаемость. Важная особенность материала, позволяющая естественным образом выводить пар наружу и поддерживать оптимальный микроклимат в помещении.

Также к перечисленным в начале статьи преимуществам относятся: легкий вес, экологичность, тепло- и шумоизоляция. Отдельно можно отметить морозостойкость материала. Газобетон выдерживает 100 циклов (отличный результат) замораживания и оттаивания.

Пеноблок

Так же как и газоблок относится к изделиям из ячеистых бетонов. В качестве основного сырья состава используются песок, вода, цемент и специальный пенообразователь. Однако от газобетона пеноблок отличается внутренней структурой. Он имеет замкнутые поры, заполненные газом, а не насквозь. Это положительно сказывается:

Это положительно сказывается:

- На гидроустойчивость — влага труднее проникает внутрь пенобетонного блока.

- Теплопроводность — у пенобетона ниже.

По стоимости пеноблоки также выигрывают у аналога из газобетона, т.к. Для его производства не требуется сложного оборудования, а состав материала более простой. Однако есть и недостатки. В частности, относительно низкая механическая прочность. При падении от удара может треснуть, поэтому при транспортировке нуждается в защите.

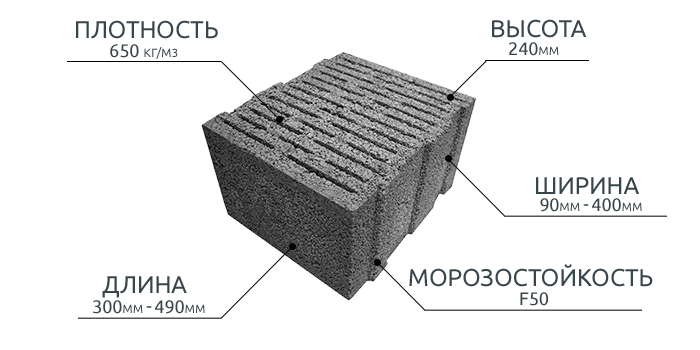

Керамзитовые блоки

Материал относится к легким бетонам. Производится путем смешивания с добавлением воды следующих компонентов: цемента, песка и керамзита (пропорция 1:2:3). Керамзит представляет собой пенопласт с обожженной в печи оболочкой. В результате получают сферические легкие гранулы. Смесь этих компонентов после вибропрессования разливают в формы и дают настояться около 28 дней.

Керамзитобетонные блоки характеризуются:

- Низкой паропроницаемостью.

Керамзитобетонные стены практически не боятся влаги, которая не может проникнуть внутрь конструкции глубже, чем на 2 см.

Керамзитобетонные стены практически не боятся влаги, которая не может проникнуть внутрь конструкции глубже, чем на 2 см. - Доступная стоимость.

- Увеличенная масса по сравнению с пеной или газом.

- Более высокая теплопроводность — требуются более толстые стены и дополнительная изоляция.

- Неровная поверхность сторон, требующая отделки.

Миф о хрупкости блоков шевелится. Такое рассуждение не совсем верно. Ведь материал предлагается потребителю с разными показателями плотности и стоит выбрать именно тот, который подходит для возведения наружных стен.

Особенности возведения стен из блоков

В отличие от кирпичной стены, где сначала «поднимают» углы, а только потом соединяют их, блоки укладываются рядами.

Мы уделяем особое внимание армированию. Проводится для того, чтобы придать стенам дополнительную прочность и связать блоки в единое целое. Армирование осуществляется через 3-4 ряда арматурных стержней. Однако, учитывая гладкую поверхность блоков и тонкий слой клея, кожухи предварительно подготавливают к металлическим стержням, в которые они укладываются.

Однако, учитывая гладкую поверхность блоков и тонкий слой клея, кожухи предварительно подготавливают к металлическим стержням, в которые они укладываются.

Для того, чтобы стены были ровными, а не выпуклыми, натягивается шпагат, а «горизонт» периодически проверяется уровнем.

Как видите, строить стены из блоков гораздо проще и быстрее, чем из кирпича, а с работой справится любой, кто решил сэкономить и построить дом своими руками.

А из каких блоков вы построили свой дом? Напишите в комментариях.

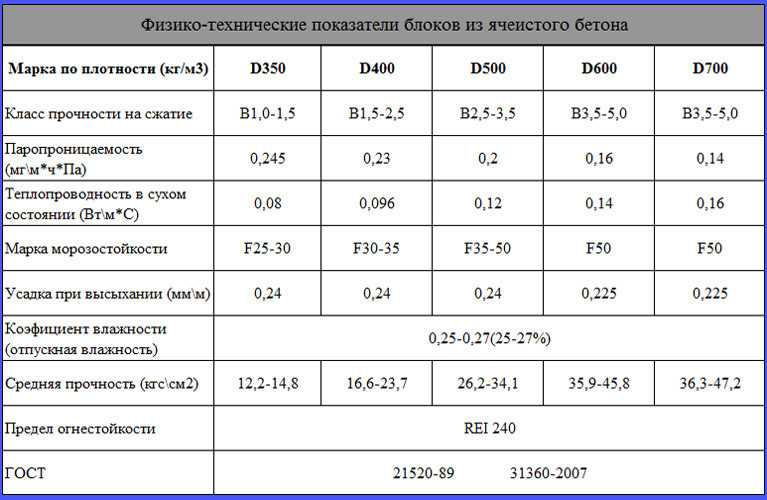

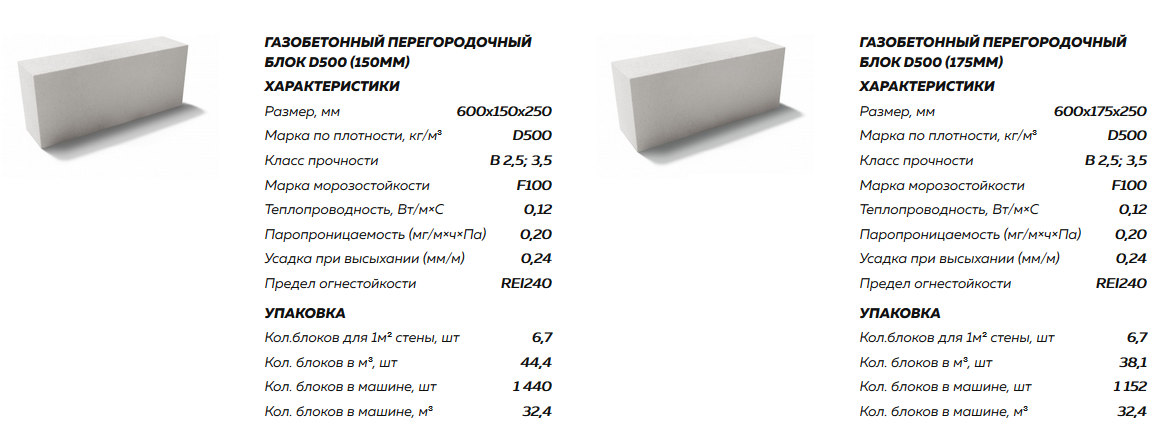

Блоки газосиликатные – универсальный строительный материал. Изготавливаются из молотого кварцевого песка, воды, известково-цементной смеси, содержащей негашеную известь, и алюминиевой пудры, выполняющей роль газообразующей добавки. Готовые блоки имеют однородную пористую структуру, их плотность зависит от соотношения составляющих компонентов.

Область их применения зависит от плотности. Для теплоизоляции используются газосиликатные блоки наименьшей плотности (350 кг/м 3 ). Для возведения наружных стен одноэтажных зданий — жилых домов или хозяйственных построек, внутренних перегородок — достаточная плотность 400 кг/м 3 .

Для возведения наружных стен одноэтажных зданий — жилых домов или хозяйственных построек, внутренних перегородок — достаточная плотность 400 кг/м 3 .

Несущие стены домов высотой до трех этажей возводят из блоков с плотностью 500 кг/м3. Наибольшей прочностью обладает материал с удельным весом 700 кг/м 3 . Этого достаточно для строительства многоэтажных жилых и производственных помещений.

Основные преимущества этого строительного материала:

- легкий вес;

- высокая степень прочности;

- тепло- и шумоизоляционные свойства, паропроницаемость и морозостойкость; Большой размер

- , точность форм и простота обработки значительно ускоряют процесс строительства, минимизируют толщину швов и снижают стоимость работ.

Возведение и возведение стен из газосиликатных блоков

Первое правило возведения стен из газосиликатных блоков упоминается во всех источниках: работы по кладке не ведутся в сырую дождливую погоду. Этот строительный материал очень гигроскопичен, и впитывание влаги при перепаде температур может привести к деформации кладки.

Кладка производится на песчаную подушку глубиной 1,8 м или столбчатый фундамент с обвязкой монолитным железобетонным поясом. На фундамент укладывается послойная гидроизоляция из рубероида, битумно-полимерного материала или раствора на основе сухих смесей. Это необходимо для защиты нижнего ряда от попадания влаги на цоколь.

Кладку начинаем с выставления угловых (маячных) элементов, выравнивая их по горизонтали и вертикали. Еще раз измеряются диагонали будущей конструкции, они должны быть одинаковыми. Между угловыми элементами натяните шнур-планку, на которую будут укладываться обычные газоблоки. Если стена длинная, в центр можно поставить еще один блок, чтобы шнур не провисал.

Для кладки применяют цементно-песчаный раствор (в соотношении 3:1) или сухие клеевые смеси. Перед укладкой края блоков смачивают водой, во избежание быстрого высыхания нанесенного раствора. Клеевой раствор равномерно наносится на горизонтальные и вертикальные поверхности зубчатым шпателем или шпателем слоем 1-3 мм. Следует следить за тем, чтобы вся смесь была покрыта клеевой смесью без пропусков. Первый ряд является своеобразным основанием будущей стены, и к его качеству следует отнестись с особой тщательностью. Укладывается на цементно-песчаный раствор. Между горизонтальными газовыми агрегатами проложены горизонтальные. Блок можно укоротить обычной или электрической пилой.

Следует следить за тем, чтобы вся смесь была покрыта клеевой смесью без пропусков. Первый ряд является своеобразным основанием будущей стены, и к его качеству следует отнестись с особой тщательностью. Укладывается на цементно-песчаный раствор. Между горизонтальными газовыми агрегатами проложены горизонтальные. Блок можно укоротить обычной или электрической пилой.

Перед укладкой следующих рядов горизонтальный и вертикальный уровни еще раз проверяют с помощью шнура, отвеса, уголка. Блоки второго и последующих рядов начинают укладывать от угла со смещением относительно нижнего элемента. Минимальная ширина смещения 8 см (0,4 от высоты блока).

Стены наружные из газосиликатных блоков

В соответствии со строительными нормами минимальная толщина однородной наружной стены из газосиликатных блоков должна быть не менее 37,5 см при условии кладки с применением клеевых смесей и толщины шва не более 5 мм. Для утепления применяется облицовка кирпичом или сайдингом. Если планируется оштукатуривание фасада, облицовка плиткой или искусственным камнем, ширина кладки из газобетона увеличивается до 50 см.

Несущие стены из газосиликатных блоков

Возведение несущих стен из газосиликатных блоков также начинают с угловых элементов. Внутренняя стенка соединяется с внешней стенкой посредством перевязки. Блоки для их устройства используются той же марки, что и для наружных, так как они должны будут выдерживать нагрузку от перекрытия.

Для внутренних перегородок, не выполняющих несущую функцию, подходят блоки толщиной от 100 до 200 мм. Они соединяются с наружной стеной с помощью гибких соединений или анкеров.

Армирование стен из газосиликатных блоков

Строительство из газосиликата постоянно подвергается деформирующим нагрузкам, возникающим при осадках грунта, перепадах температур, неравномерной усадке. Это может привести к появлению мелких трещин, ухудшающих внешний вид. Армирование стен из газосиликатных блоков воспринимает напряжения, возникающие при деформации, и защищает стены от образования трещин. Армирование не влияет на несущую способность кладки.

При возведении стен из газосиликатных блоков целесообразно проводить армирование через каждые 3 ряда металлической сеткой малого сечения, а также зон под оконными проемами, опорами мостов и элементами конструкций, подвергающихся повышенной нагрузке.

При высоте здания до 3 метров выполняется соединение между поперечными и продольными стенами:

- в наружных углах газобетон связывается сварными из арматуры Г-образными элементами длиной не менее 30 см;

- в местах, примыкающих к внутренним перегородкам, — арматурный стержень толщиной 3-4 мм или Т-образные анкеры из стальной полосы толщиной 3-4 мм;

- в оконных и дверных проемах (сверху и снизу) армируется газосиликат с помощью арматуры 8-10 мм. 2 стержня по 50 см в каждую сторону.

Перед укладкой плит на наружные стены из газосиликатных блоков делается специальный армопояс, равномерно распределяющий нагрузку. Для этого можно выложить два ряда керамического полнотелого кирпича или выложить специальные П-образные блоки, армировать их и залить бетонным раствором.

Многие объекты, которые мы построили, построены из газосиликата, мы часто строим дома из газобетона. Наша компания «Проект» оказывает строительные услуги в Москве и Московской области. Опытные специалисты выполнят работу на самом высоком профессиональном уровне.

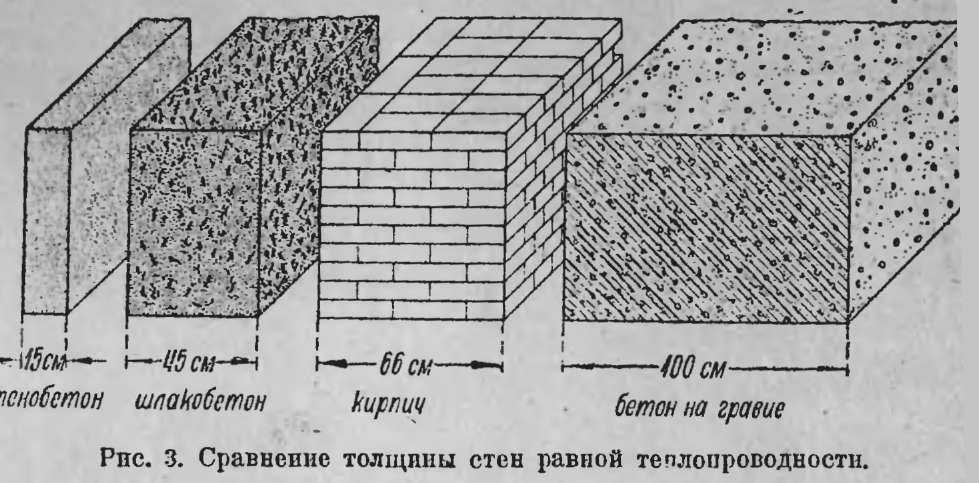

Еще совсем недавно одним из самых надежных, а также традиционных материалов под наружные стены был кирпич. При массе достоинств у него есть и очевидные недостатки. Во-первых, малые габариты одного агрегата, но в то же время высокая плотность. Во-вторых, неудобный коэффициент теплопроводности, вынуждающий увеличивать толщину стен. В-третьих, как следствие предыдущих тезисов, необходимость применения большого количества кирпича, добавляющего общий вес конструкции и давление на фундамент (он должен быть массивным и объемным).

Будущее не только строительства, но и других высокотехнологичных отраслей за использованием композиционных материалов, которыми бесспорно являются блоки для наружных и несущих внутренних стен. Главной изюминкой любого из этих продуктов является его структурное разнообразие. Так, например, кирпич однородный (однородный) – он состоит из глины, которой придается правильная прямоугольная форма, а затем обжигается для закрепления основных свойств. Стеновые блоки, независимо от их происхождения и основы, содержат несколько основных компонентов, каждый из которых играет свою роль (основа, наполнитель, разрыхлитель, пенообразователь, клеящая масса).

Главной изюминкой любого из этих продуктов является его структурное разнообразие. Так, например, кирпич однородный (однородный) – он состоит из глины, которой придается правильная прямоугольная форма, а затем обжигается для закрепления основных свойств. Стеновые блоки, независимо от их происхождения и основы, содержат несколько основных компонентов, каждый из которых играет свою роль (основа, наполнитель, разрыхлитель, пенообразователь, клеящая масса).

Очевидным преимуществом, которым обладают практически все подобные изделия, является оптимальное соотношение объема и массы. Например, обычный кирпич 1 НФ размером 250×120×65 мм (0,00195 м3) и плотностью 1600 кг/м3 будет весить около 3,12 кг. При этом типовые газоблоки отличаются размерами 250×150×625 мм (0,02344 м3) и удельным весом в среднем 500 кг/м3. При таких параметрах его масса составит 11,7 кг. Цифра вроде больше, но если использовать объемы, то кирпича придется взять почти 37,5 кг (превышение более чем в 3 раза).

Классификация по конструкции

Если проанализировать конкретный сегмент строительного рынка, то окажется, что покупателю доступны различные блоки в качестве наружных стен. В первую очередь их классификация ведется по составу, то есть сочетанию основных компонентов. Бывают следующих видов:

В первую очередь их классификация ведется по составу, то есть сочетанию основных компонентов. Бывают следующих видов:

- Газобетон.

- Вибропрессованный.

- Пеноблок.

- Керамзитобетон.

- Арболит.

- Шлак.

А теперь рассмотрим каждый из видов в отдельности.

1. Газобетонный блок.

Это многокомпонентный строительный элемент, в состав которого входят:

- Цементно-песчаный водный раствор (наливной).

- Известь (используется для создания сильнощелочной среды).

- Алюминиевый порошок или паста (катализатор газификации).

Особенностью этого типа является химическая реакция алюминия и раствора щелочной извести с выделением газообразного водорода. Это, в свою очередь, вызывает образование мелких не связанных пузырьков и, как следствие, пористую структуру готовой заготовки.

В зависимости от способа окончательного твердения газобетонные блоки делятся на автоклавные и неавтоклавные. В первом случае заготовки должны обрабатываться высокотемпературным паром при давлении порядка 9 атм. Во втором варианте используется естественный процесс отверждения в сушильных камерах.

В первом случае заготовки должны обрабатываться высокотемпературным паром при давлении порядка 9 атм. Во втором варианте используется естественный процесс отверждения в сушильных камерах.

Стены из газобетонных блоков хорошо сохраняют тепло, обеспечивают отличную вентиляцию воздуха, снижают нагрузку на фундамент почти втрое, если сравнивать с кирпичом. Но в то же время, несмотря на все популистские заявления посредников, есть и явные недостатки:

- Низкая реальная сила.

- Склонность к накоплению влаги в порах.

- Продувка воздуха изгнанным ветром.

- Необходимость организации дополнительного армирующего пояса.

2. Блок пенобетонный.

Этот строительный материал для наружных и внутренних работ чем-то напоминает предыдущий, ведь в результате получается пористая структура, а основа практически такая же — цемент, песок и вода. Отличие в том, что пузырьки воздуха не создаются за счет реакции в пластичной массе, а добавляются уже в готовом виде в виде пены. Смешивается с песчано-цементным раствором в бетономешалке, после чего разливается в формы.

Смешивается с песчано-цементным раствором в бетономешалке, после чего разливается в формы.

Существует три общепринятых метода пенобетона: классический, сухая минерализация и барометрический. Среди преимуществ можно выделить лучшие теплоизоляционные характеристики, чем у обычного бетона, меньший вес и расход материала, он хорошо обрабатывается и экологически безопасен. Недостатки практически те же, что и у газобетона, из-за схожести структуры.

3. Блоки стеновые вибропрессованные.

Еще один многокомпонентный материал, который состоит из цемента, песка, воды и щебня, как обычный бетон. Производство происходит методом вибропрессования в специальных высокопрочных формах. В зависимости от этого готовый продукт может быть сплошным или ячеистым (сквозные камеры с перегородками). Размеры позволяют использовать их как для наружных, так и для внутренних стен. Они обладают высокой прочностью, водо- и огнестойкостью, прекрасно выдерживают перепады температуры, снижают нагрузку на фундамент и т. д.

д.

4. Керамзитовый блок.

В состав данного блока входят цемент, песок и наполнитель (керамзитовый щебень) в примерной пропорции 1:2:3. Все они размешиваются в воде до пастообразного состояния, после чего заливаются в формы (прессуются) , которые подвергаются термической обработке. Сам по себе керамзит представляет собой обожженные шарики (кубики) глины размером не более 5 мм. Главная особенность этого компонента в его пористости и способности удерживать влагу.

Стены из блоков этого типа обладают высокой прочностью, «вентилируемостью», устойчивостью к перепадам температуры, хорошо изолируют звук, имеют низкий коэффициент теплопроводности.

Отдельное применение керамзитобетона – наружные многослойные стены. В этом случае в готовую продукцию входят три шара по принципу сэндвич-панели:

- Внутренний — керамзит толщиной до 200 мм.

- Средний — утеплитель (как правило, пенополистирол 10 см).

- Наружная — декоративная (фактурная) бетонная плитка (до 60 мм).

5. Блок арболитовый.

Отечественные строительные композиты, которые были разработаны во второй половине ХХ века, но большого распространения до настоящего времени не получили. В состав арболита входят:

- Органическая масса — наполнитель в виде щепы, соломы, измельченных стеблей.

- Вяжущий раствор представляет собой смесь цемента, песка и воды.

- Химические добавки — катализаторы процесса затвердевания (нитраты и хлориды кальция, жидкое стекло).

Наружные стены из блоков обладают отличной звукоизоляцией и прочностью, низкой теплопроводностью, огнестойкостью и простотой в обработке. К минусам можно отнести заметность, необходимость отделки и гидроизоляции, а также недостаточно ровную поверхность.

6. Блок шлакобетонный.

Камни строительные для стен изготавливают методом вибрационного прессования в виде смеси цементно-песчаного раствора (вяжущий компонент) и шлакового наполнителя. В качестве него могут использоваться абсолютно разные материалы: зола, гран-отсев, щебень, галька, кирпичная крошка, керамзит.

В качестве него могут использоваться абсолютно разные материалы: зола, гран-отсев, щебень, галька, кирпичная крошка, керамзит.

Имеют невысокую стоимость, возможность самостоятельного изготовления и кладки, термостойкость, звукоизоляцию. Недостатками являются их неэстетичность, хрупкость, низкая прочность и влагостойкость.

Любая перечисленная продукция может быть дополнительно классифицирована по сфере ее использования на:

- Стеновые — возведение несущих конструкций и стен.

- Перегородки — хорошо подходят для устройства перегородок.

- Ограждение — кладка блочных заборов. Могут быть как классическими однотонными, так и цветными.

Стандартные размеры и характеристики

На словах, но при выборе конкретного блока необходимо опираться на технические данные. Их можно представить в виде сводной таблицы по вышеперечисленным типам блоков для стен:

| Характеристики блоков | Газобетон | Пенобетон | Арболит | Керамзит Шлагблок 4 | |

| Прочность (кг/см2) | 20–50 | 15–50 | 20–50 | 50–250 | 35–100 |

| Плотность (кг/м3) | 300–900 | 300–900 | 600–900 | 500–1800 | 500–1000 |

| Теплопроводность (Вт/м·°С) | 0,08–0,20 | 0,14–0,29 | 0,12–0,25 | 0,16–0,85 | 0,25–0,5 |

| Средняя морозостойкость (количество циклов) | 25 | 30 | 35 | 35 | 20 |

| Стандартные размеры, мм: | 62,5 | 60 | 30 | 40 | 60 |

Трудности выбора

Учитывая достаточно большое разнообразие видов с некоторой схожестью характеристик, возникает естественный вопрос: какие блоки лучше использовать? Как правильно выбрать для покупки? Основные свойства каждого типа можно сравнить с условиями будущего договора, опираясь на отзывы.

1. Итак, газо- и пенобетон – достаточно легкий пористый материал. Быстро собирается, но недостаточно крепок, впитывает влагу. Если вы покупаете такие блоки для стен, то следует помнить о необходимости облицовочных работ и усиления периметра в двухэтажном доме.

3. Другие виды для стен (шлак или опилки) выбрать и купить становится затруднительно, т.к. они постепенно выходят из массового употребления из-за несостоятельности своих свойств.

Динамика рыночных цен

Наружные стены из бетонных композитов имеют стоимость, которая зависит от самого строительного материала, его свойств и политики поставщика (цены). Реальное положение можно увидеть в таблице:

| Компания (регион) | Материал/технология | Размеры, см | Цена, руб. |

| ООО «НЗСМ» (Новокузнецк) | Шлак котельный | 40×20×20 | 53 |

| СТРОЙМЕХСЕРВИС (Красноярск) | Песок, гравий | 40 × 20 × 20,40 × 20 × 12 | 40 |

| МОСОБЛТРОТОИР (Москва) | Керамзит | 40 × 20 × 20 | 55 |

| ГАЛАКТИКА (Белгород) | Шлак, керамзит | 60×20×30 60×20×40 | |

| ЗЖБИ (Красноярск) | Вибропресс | 40 × 20 × 20 | 35 |

| ТИСА-СТРОЙ (Омская область) | Керамзит | 40 × 20 × 20 | 35 |

СТРОЙ-СЕРВИС г. Химки (Москва) Химки (Москва) | Пеноблок | 40×20×20 | 38 |

| АЗИМУТ ГРУПП Краснодар | Шлак | 40 × 20 × 20 | 38 |

Сегодня композитные стены – это объективная, быстрорастущая тенденция. При всем видовом разнообразии они имеют примерно одинаковые габариты, но разные физико-технические параметры. Это сказывается не только на сфере применения, но и на стоимости, которая в среднем по стране находится в пределах 35-55 рублей за штуку – это очень недорого.

Какой дом теплее::EPLAN.HOUSE

Приведена таблица теплопроводности строительных материалов, их плотности и удельной теплоемкости материалов в сухом состоянии при атмосферном давлении и температуре 20…50°С (если не указана другая температура).

Физики и лирики. Какой дом теплее Обратите внимание на теплопроводность строительных материалов в таблице. Между теплопроводностью и плотностью нет линейной зависимости. В таблице некоторые материалы с меньшей плотностью имеют более высокую теплопроводность и наоборот. Не все материалы с низкой теплопроводностью можно использовать для утепления дома. Некоторые строительные материалы могут ухудшить здоровье жильцов дома, например, стекловата, которая из-за короткой длины волокон проникает в трещины и в конечном итоге попадает в легкие, что может привести к астме или раку легких. Мы также исключили из таблицы материалы на основе шлака как возможные канцерогены.

В таблице некоторые материалы с меньшей плотностью имеют более высокую теплопроводность и наоборот. Не все материалы с низкой теплопроводностью можно использовать для утепления дома. Некоторые строительные материалы могут ухудшить здоровье жильцов дома, например, стекловата, которая из-за короткой длины волокон проникает в трещины и в конечном итоге попадает в легкие, что может привести к астме или раку легких. Мы также исключили из таблицы материалы на основе шлака как возможные канцерогены.

Также обратите внимание на теплоемкость материалов. Существует мнение, что стены и пол дома должны быть выполнены из теплоемких материалов, чтобы получить комфортный микроклимат в помещении. Слишком много непонимания. Если теплопоглощающие материалы поглощают свободное тепло, например, от солнца, это положительно влияет на теплоизоляцию дома. Тем не менее, если они потребляют килоджоули, произведенные вашей печью, они увеличивают счета за отопление и мало влияют на комфортную температуру.

| Материал | Плотность, кг/м 3 | град) | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Aluminum | 2600 | 221 | 897 | |||||||||||||||||

| Fibrous asbestos | 470 | 0.16 | 1050 | |||||||||||||||||

| Asbestos-cement sheet | 1600 | 0.4 | 1500 | |||||||||||||||||

| Asbestos-rich asbestos sheeting | 1800 | 0.17…0.35 | — | |||||||||||||||||

| Asbestos асбестопокрытый с содержанием асбеста 10-50 % | 1800 | 0,64…0,52 | — | |||||||||||||||||

| Войлок асбоцементный | 1444 9 0,03039 9,0383 | — | ||||||||||||||||||

| Asphalt | 1100…2110 | 0.7 | 1700…2100 | |||||||||||||||||

| Asphalt Concrete | 2100 | 1. 05 05 | 1680 | |||||||||||||||||

| Aerogel (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 | |||||||||||||||||

| Basalt | 2600…3000 | 3.5 | 850 | |||||||||||||||||

| Bakelite | 1250 | 0.23 | — | |||||||||||||||||

| Birch | 510…770 | 0.15 | 1250 | |||||||||||||||||

| Concrete on gravel or crushed stone of natural stone | 2400 | 1.51 | 840 | |||||||||||||||||

| Concrete on stone rubble | 2200… 2500 | 0,9… 1,5 | — | |||||||||||||||||

| Бетон на песке | 1800… 2500 | 0,7 | 9333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333333.399 | 0,7 | .0340 | 1800 | 0.81 | 880 | ||||||||||||

| Thermal insulation concrete | 500 | 0. 18 18 | — | |||||||||||||||||

| Petroleum bitumens for construction and roofing | 1000…1400 | 0.17…0.27 | 1680 | |||||||||||||||||

| Блок газобетонный | 400…800 | 0,15…0,3 | — | |||||||||||||||||

| Блок керамический пористый | 79 —0.2 | — | ||||||||||||||||||

| Paper | 700…1150 | 0.14 | 1090…1500 | |||||||||||||||||

| Booth | 1800…2000 | 0.73…0.98 | — | |||||||||||||||||

| Mineral light wool | 50 | 0.045 | 920 | |||||||||||||||||

| Heavy mineral wool | 100…150 | 0.055 | 920 | |||||||||||||||||

| Vermiculite (in the form of bulk granules) | 100…200 | 0.064…0.076 | 840 | |||||||||||||||||

| Expanded vermiculite — backfill | 100…200 | 0.064…0.074 | 840 | |||||||||||||||||

| Vermiculite Concrete | 300…800 | 0. 08…0.21 08…0.21 | 840 | |||||||||||||||||

| сухой воздух при 20 ° C | 1,205 | 0,0259 | 1005 | |||||||||||||||||

| GAS и FOAM 1005 | ||||||||||||||||||||

| GAS и FOAM.0340 | 0.07…0.21 | 840 | ||||||||||||||||||

| Dry molded gypsum | 1100…1800 | 0.43 | 1050 | |||||||||||||||||

| Drywall | 500…900 | 0.12…0.2 | 950 | |||||||||||||||||

| Gypsoperlite mortar | — | 0,14 | — | |||||||||||||||||

| Нормальная глина | 1600… 2900 | 0,7… 0,9 | 750 | 0,7 … 0,9 | 750 | 0,7 | 750 | 0,7 | 0,7 | 0,9 | 0,9 | 0,9 | 0,9 | .0339 18001.04 | 800 | |||||

| Gravel (filler) | 1850 | 0.4…0.93 | 850 | |||||||||||||||||

| Keramsite gravel — backfill | 200…800 | 0. 1…0.18 1…0.18 | 840 | |||||||||||||||||

| Shungisite gravel — backfill | 400…800 | 0.11…0.16 | 840 | |||||||||||||||||

| Granite (facing) | 2600…3000 | 3.5 | 880 | |||||||||||||||||

| Earthy soil 10% water | — | 1.75 | — | |||||||||||||||||

| Earthy soil 20% water | 1700 | 2.1 | — | |||||||||||||||||

| Sandy soil | — | 1.16 | 900 | |||||||||||||||||

| Ground dry | 1500 | 0.4 | 850 | |||||||||||||||||

| Tamped down soil | — | 1.05 | — | |||||||||||||||||

| Oak material along the fibers | 700 | 0.23 | 2300 | |||||||||||||||||

| Oak across the fibers | 700 | 0.1 | 2300 | |||||||||||||||||

| Duralumin | 2700…2800 | 120…170 | 920 | |||||||||||||||||

| Iron | 7870 | 70…80 | 450 | |||||||||||||||||

| Reinforced Concrete | 2500 | 1. 7 7 | 840 | |||||||||||||||||

| Limestone (facing) | 1400…2000 | 0.5…0.93 | 850…920 | |||||||||||||||||

| Products of expanded perlite on bituminous binder | 300…400 | 0.067…0.11 | 1680 | |||||||||||||||||

| Foam concrete products | 400…500 | 0.19…0.22 | — | |||||||||||||||||

| Ceramic porous stone Brauer 14.3 NF and 10.7 NF | 810…840 | 0.14…0.185 | — | |||||||||||||||||

| Hollow blocks of lightweight concrete | 500…1200 | 0.29…0.6 | — | |||||||||||||||||

| Full-bodied stones of lightweight concrete DIN 18152 | 500…2000 | 0.32…0.99 | — | |||||||||||||||||

| Здание камень | 2200 | 1,4 | 920 | |||||||||||||||||

| АСБесто.0351 | ||||||||||||||||||||

| Corrugated cardboard | 700 | 0.06…0.07 | 1150 | |||||||||||||||||

| Dense cardboard | 600…900 | 0. 1…0.23 1…0.23 | 1200 | |||||||||||||||||

| Cork cardboard | 145 | 0.042 | — | |||||||||||||||||

| Картон строительный многослойный | 650 | 0,13 | 2390 | |||||||||||||||||

| Изоляционный картон | 500 903 40.04…0.06 | — | ||||||||||||||||||

| Foam rubber | 82 | 0.033 | — | |||||||||||||||||

| Natural rubber | 910 | 0.18 | 1400 | |||||||||||||||||

| Red cedar | 500…570 | 0.095 | — | |||||||||||||||||

| .0339 0.17…0.32 | 750 | |||||||||||||||||||

| Playdate lightweight | 500…1200 | 0.18…0.46 | — | |||||||||||||||||

| Playdate concrete on playdate sand and expanded claydite concrete | 500…1800 | 0.14… 0.66 | 840 | |||||||||||||||||

| Playdate concrete on perlite sand | 800…1000 | 0. 22…0.28 22…0.28 | 840 | |||||||||||||||||

| Ceramics | 1700…2300 | 1.5 | — | |||||||||||||||||

| Blast furnace brick (refractory) | 1000…2000 | 0.5…0.8 | — | |||||||||||||||||

| Dense red brick | 1700…2100 | 0.67 | 840… 880 | |||||||||||||||||

| Red porous brick | 1500 | 0.44 | — | |||||||||||||||||

| Clinker brick | 1800…2000 | 0.8…1.6 | — | |||||||||||||||||

| Facing brick | 1800 | 0.93 | 880 | |||||||||||||||||

| Hollow bricks | — | 0.44 | — | |||||||||||||||||

| Silicate Brick with Technical Cavities | — | 0.7 | — | |||||||||||||||||

| Silicate Щелевой кирпич | — | 0,4 | — | |||||||||||||||||

| Кирпич строительный | 800…1500 | 0,23…903 | 90351||||||||||||||||||

| Masonry of medium-density stones | 2000 | 1. 35 35 | 880 | |||||||||||||||||

| Gas silicate masonry | 630…820 | 0.26…0.34 | 880 | |||||||||||||||||

| Masonry of gas silicate heat insulation доски | 540 | 0,24 | 880 | |||||||||||||||||

| Кладка из рядового глиняного кирпича на цементно-перлитном растворе | 1600 | 0,47880 | ||||||||||||||||||

| Masonry of standard clay bricks on cement-sand mortar | 1800 | 0.56 | 880 | |||||||||||||||||

| Masonry of ceramic hollow bricks on cement-sand mortar | 1000…1400 | 0.35…0.47 | 880 | |||||||||||||||||

| Masonry of small bricks | 1730 | 0.8 | 880 | |||||||||||||||||

| Masonry of hollow wall blocks | 1220…1460 | 0.5…0.65 | 880 | |||||||||||||||||

| Masonry of silicate 11 hollow bricks on cement-sand mortar | 1500 | 0. 64 64 | 880 | |||||||||||||||||

| Masonry of silicate 14 hollow bricks on cement-sand mortar | 1400 | 0.52 | 880 | |||||||||||||||||

| Masonry of sand-lime bricks on cement-sand mortar | 1800 | 0.7 | 880 | |||||||||||||||||

| Masonry of cellular bricks | 1300 | 0.5 | 880 | |||||||||||||||||

| Maple | 620…750 | 0.19 | — | |||||||||||||||||

| Oil paint (enamel) | 1030…2045 | 0.18…0.4 | 650…2000 | |||||||||||||||||

| Ice -20°C | 920 | 2.44 | 1950 | |||||||||||||||||

| Ice 0°C | 917 | 2.21 | 2150 | |||||||||||||||||

| Linoleum polyvinylchloride multilayer | 1600…1800 | 0.33…0.38 | 1470 | |||||||||||||||||

| Polyvinylchloride linoleum on a fabric backing | 1400…1800 | 0.23…0. 35 35 | 1470 | |||||||||||||||||

| Lime, (15% moisture content) | 320…650 | 0.15 | — | |||||||||||||||||

| Larch | 670 | 0.13 | — | |||||||||||||||||

| Asbestos-cement flat sheets | 1600…1800 | 0.23…0.35 | 840 | |||||||||||||||||

| Gypsum cladding sheets (dry plaster) | 800 | 0.15 | 840 | |||||||||||||||||

| Cork lightweight sheets | 220 | 0.035 | — | |||||||||||||||||

| Mats, листы базальтовой ваты | 25…80 | 0,03…0,04 | — | |||||||||||||||||

| Маты минераловатные и синтетические вяжущие | 50…125 | 3,04…0,03439 0,03439 0,04…0,040339 840 | ||||||||||||||||||

| MBOR-5, MBOR-5F, MBOR-C-5, MBOR-C2-5, MBOR-B-5 | 100… 150 | 0,038 | — | |||||||||||||||||

| — | ||||||||||||||||||||

| . …2800 | 0.8…2.2 | 800…880 | ||||||||||||||||||

| Copper | 8500 | 407 | 420 | |||||||||||||||||

| Marble (facing) | 2800 | 2. 9 9 | 880 | |||||||||||||||||

| Deck flooring | 630 | 0.21 | 1100 | |||||||||||||||||

| Sawdust wood | 200…400 | 0.07…0.093 | — | |||||||||||||||||

| Hemp | 150 | 0.05 | 2300 | |||||||||||||||||

| Gypsum wall panels DIN 1863 | 600 …900 | 0.29…0.41 | — | |||||||||||||||||

| Oak parquet | 1800 | 0.42 | 1100 | |||||||||||||||||

| Parquet piece | 1150 | 0.23 | 880 | |||||||||||||||||

| Panelboard parquet | 700 | 0.17 | 880 | |||||||||||||||||

| Foam Concrete | 300…1250 | 0.12…0.35 | 840 | |||||||||||||||||

| Foam PS-1 | 100 | 0,037 | — | |||||||||||||||||

| Пластик PS-4 | 0,04 | — | — | 3390— | 390— | 90— | 90— | 90— | 0 | . 0340 0340 | 1260 | |||||||||

| Reopen FRP-1 foam | 65…110 | 0.041…0.043 | — | |||||||||||||||||

| Styrofoam | 40 | 0.038 | 1340 | |||||||||||||||||

| Styrofoam | 100… 150 | 0,041… 0,05 | 1340 | |||||||||||||||||

| People | 22… 47 | 0,03 .. 0,036 | 1600 | 9 0,03 8.03030303. . . . . . . . . 9034. . 9034. . . . 9034. . . | . .0757 | 40…80 | 0.029…0.041 | 1470 | ||||||||||||

| Polyurethane foam sheets | 150 | 0.035…0.04 | — | |||||||||||||||||

| Polyethylene foam | — | 0.035…0.05 | — | |||||||||||||||||

| Полиуретановые пенопластовые панели | — | 0,025 | — | |||||||||||||||||

| .— | ||||||||||||||||||||

| Foamed glass or gas-glass | 200…400 | 0. 07…0.11 07…0.11 | 840 | |||||||||||||||||

| FoamFoil | 44…74 | 0.037…0.039 | — | |||||||||||||||||

| Parchment | — | 0,071 | — | |||||||||||||||||

| PERGAMON | 600 | 0,17 | 1680 | |||||||||||||||||

| 1680 | ||||||||||||||||||||

| 1680 | ||||||||||||||||||||

| .0339 1100…1300 | 0.7 | 850 | ||||||||||||||||||

| Reinforced concrete elements ceiling with plastering | 1550 | 1.2 | 860 | |||||||||||||||||

| Monolithic flat reinforced concrete slab | 2400 | 1.55 | 840 | |||||||||||||||||

| Перлит | 200 | 0,05 | — | |||||||||||||||||

| Перлит вспученный | 100 | 0,06 | —||||||||||||||||||

| Sand 0% moisture | 1500 | 0.33 | 800 | |||||||||||||||||

| Sand 10% moisture | — | 0.97 | — | |||||||||||||||||

| Sand 20% moisture | — | 1. 33 33 | — | |||||||||||||||||

| Песок для строительных работ | 1600 | 0,35 | 840 | |||||||||||||||||

| Fine River Sand | 1500 | … 0.339… 0.339… 0.339… 0.339… 0.339 … 339 … 339 … 339 … 339… 0.339… 0,339 … 3339… 0,339 … 3339… 0,339 … 3339… 0,339 … 3339… 839.0340 | ||||||||||||||||||

| Burnt Sandstone | 1900…2700 | 1.5 | — | |||||||||||||||||

| Fir | 450…550 | 0.1…0.26 | 2700 | |||||||||||||||||

| Pressed paper board | 600 | 0.07 | — | |||||||||||||||||

| Corkboard | 80…500 | 0.043…0.055 | 1850 | |||||||||||||||||

| Tile facing, tile | 2000 | 1.05 | — | |||||||||||||||||

| Alabaster slabs | — | 0.47 | 750 | |||||||||||||||||

| Gypsum slabs | 1000…1200 | 0.23…0.35 | 840 | |||||||||||||||||

| Fiberboard and chipboard | 200…1000 | 0. 06… 0,15 06… 0,15 | 2300 | |||||||||||||||||

| Кермит бетонные плиты | 400… 600 | 0,23 | — | |||||||||||||||||

| 0 | — | |||||||||||||||||||

| 0 | — | |||||||||||||||||||

| 0 | — | |||||||||||||||||||

| .0340 | 0.082 | — | ||||||||||||||||||

| Glass staple fiber synthetic binder boards | 50 | 0.056 | 840 | |||||||||||||||||

| Cellular concrete slabs | 350…400 | 0.093…0.104 | — | |||||||||||||||||

| Flax -короизоляционные плиты | 250 | 0,054 | 2300 | |||||||||||||||||

| Плиты минераловатные битумные марки 200 | 150…200 0 9,3400340 | — | ||||||||||||||||||

| Synthetic-binder mineral wool slabs, grade 200 | 225 | 0.054 | — | |||||||||||||||||

| Mineral wool boards with increased rigidity | 200 | 0.052 | 840 | |||||||||||||||||

| Organophosphate- склеенные плиты из минеральной ваты повышенной жесткости | 200 | 0,064 | 840 | |||||||||||||||||

| Полужесткие плиты из минеральной ваты на крахмальной связке | 125…200 | 0. 056…0.07 056…0.07 | 840 | |||||||||||||||||

| Soft, semi-rigid, and rigid mineral wool boards on synthetic and bituminous binding | 50…350 | 0.048…0.091 | 840 | |||||||||||||||||

| Unpressed expanded polystyrene boards | 30…35 | 0.038 | — | |||||||||||||||||

| Styrofoam boards (extrusion) | 32 | 0.029 | — | |||||||||||||||||

| Porous concrete building slabs | 500…800 | 0.22…0.29 | — | |||||||||||||||||

| Fiberboard and fiberboard on Portland cement | 300…800 | 0.07…0.16 | 2300 | |||||||||||||||||

| Carpeting | 630 | 0.2 | 1100 | |||||||||||||||||

| Covering synthetic (PVC) | 1500 | 0.23 | — | |||||||||||||||||

| Gypsum seamless floor | 750 | 0.22 | 800 | |||||||||||||||||

| Polyvinyl chloride (PVC) | 1400…1600 | 0. 15…0.2 15…0.2 | — | |||||||||||||||||

| Polycarbonate (Teflon) | 1200 | 0.16 | 1100 | |||||||||||||||||

| Polypropylene | 900 … 910 | 0,16… 0,22 | 1930 | |||||||||||||||||

| Полистирол UPP1, PPS | 1025 | 0,09… 0,14 | 0,09… 0,14 | 0,09… 0,14 | 0,09… 0,14 | 0,09.0757 | 150…600 | 0.052…0.145 | 1060 | |||||||||||

| Polystyrene concrete modified on the composite low-clinker binder in-wall blocks and slabs | 200…500 | 0.052…0.105 | 1060 | |||||||||||||||||

| Полистирол бетон, модифицированный монолитик, на портлендском цементе | 250… 300 | 0,075… 0,085 | 1060 | |||||||||||||||||

| Полиуретан | 9039 1200||||||||||||||||||||

| 9039 1200 | ||||||||||||||||||||

| 9039 1200 | ||||||||||||||||||||

| Polychlorvinyl | 1290…1650 | 0.15 | 1130…1200 | |||||||||||||||||

| High-Density Polyethylene | 955 | 0.35…0.48 | 1900…2300 | |||||||||||||||||

| Low-Density Polyethylene | 920 | 0.25…0.34 | 1700 | |||||||||||||||||

| Technical granulated cork | 45 | 0.038 | 1800 | |||||||||||||||||

| Bitumen-based mineral cork | 270…350 | 0.073…0.096 | — | |||||||||||||||||

| Cork flooring | 540 | 0.078 | — | |||||||||||||||||

| Coquina | 1000…1800 | 0.27…0.63 | 835 | |||||||||||||||||

| Gypsoperlite mortar | 600 | 0.14 | 840 | |||||||||||||||||

| Lime Mortar | 1650 | 0.85 | 920 | |||||||||||||||||

| Lime-sand mortar | 1400…1600 | 0. 78 78 | 840 | |||||||||||||||||

| Lightweight mortar LM21, LM36 | 700…1000 | 0.21…0.36 | — | |||||||||||||||||

| Complex mortar (sand, lime, cement) | 1700 | 0.52 | 840 | |||||||||||||||||

| Cement-sand mortar | 1800…2000 | 0.6…1.2 | 840 | |||||||||||||||||

| Cement-perlite mortar | 800…1000 | 0,16…0,21 | 840 | |||||||||||||||||

| Резина мягкая. | — | 0.13…0.16 | 1380 | |||||||||||||||||

| Hard ordinary rubber | 900…1200 | 0.16…0.23 | 1350…1400 | |||||||||||||||||

| Rubber is porous | 160…580 | 0.05…0.17 | 2050 | |||||||||||||||||

| Рубероид | 600 | 0,17 | 1680 | |||||||||||||||||

| Шифер | 2600…3300 | 0.7…4.8 | — | |||||||||||||||||

| Mica puffed | 100 | 0. 07 07 | — | |||||||||||||||||

| Mica across layers | 2600…3200 | 0.46…0.58 | 880 | |||||||||||||||||

| MICA, наряду со слоями | 2700… 3200 | 3,4 | 880 | |||||||||||||||||

| Свежий палкий снегопад | 120… 200 | .0351 | ||||||||||||||||||

| Snow lying at 0°C | 400…560 | 0.5 | 2100 | |||||||||||||||||

| Pine and spruce along the fibers | 500 | 0.18 | 2300 | |||||||||||||||||

| Pine and spruce across the fiber | 500 | 0.09 | 2300 | |||||||||||||||||

| Pine resin 15% moisture | 600…750 | 0.15…0.23 | 2700 | |||||||||||||||||

| Reinforcing bar steel | 7850 | 58 | 482 | |||||||||||||||||

| Window glass | 2500 | 0.76 | 840 | |||||||||||||||||

| Glasswool | 155…200 | 0. 03 03 | 800 | |||||||||||||||||

| Fiberglass | 1700 …2000 | 0,04 | 840 | |||||||||||||||||

| Стеклопластик | 1800 | 0,23 | 800 | |||||||||||||||||

| 1600…1900 | 0.3…0.37 | — | ||||||||||||||||||

| Pressed wood chips | 800 | 0.12…0.15 | 1080 | |||||||||||||||||

| Tol | 600 | 0.17 | 1680 | |||||||||||||||||

| Poplar | 350… 500 | 0,17 | — | |||||||||||||||||

| Торфы | 275… 350 | 0,1… 0,12 | 2100340 | 0,1… 0,12 | 210340 | 0,1… 0,12 | 210340 | 0,1 …. 0,12 | 210340 | 0,1.0339 1000…2000 | 0.21…0.76 | 750…880 | ||||||||

| Tuphobeton | 1200…1800 | 0.29…0.64 | 840 | |||||||||||||||||

| Plywood | 600 | 0.12…0.18 | 2300 … 2500 | |||||||||||||||||

| Фибрза (гринборд) | 450 | 0,063 | 2100 | |||||||||||||||||

| 9034 | ||||||||||||||||||||

| 9034 40340 | ||||||||||||||||||||

| 9034 40340 | ||||||||||||||||||||

| 9034 40340 | ||||||||||||||||||||

. 0351 0351 | ||||||||||||||||||||

| Cement boards | — | 1.92 | — | |||||||||||||||||

| Concrete tiles | 2100 | 1.1 | — | |||||||||||||||||

| Clay tile | 1900 | 0.85 | — | |||||||||||||||||

| PVC asbestos плитка | 2000 | 0,85 | — | |||||||||||||||||

| Гипсма0339 Lime plaster | 1600 | 0.7 | 950 | |||||||||||||||||

| Synthetic resin plaster | 1100 | 0.7 | — | |||||||||||||||||

| Plastering with polystyrene mortar | 300 | 0.1 | 1200 | |||||||||||||||||

| Штукатурка перлитовая | 350…800 | 0,13…0,9 | 1130 | |||||||||||||||||

| Штукатурка сухая | — | 0,21 903 | — | |||||||||||||||||

| Insulating plaster | 500 | 0.2 | — | |||||||||||||||||

| Facade plaster with polymer additives | 1800 | 1 | 880 | |||||||||||||||||

| Cement plaster | — | 0. 9 9 | — | |||||||||||||||||

| Штукатурка цементно-песчаная | 1800 | 1,2 | — | |||||||||||||||||

| Щебень и песок перлитовый — засыпка | 200…600 | 0.064…0.11 | 840 | |||||||||||||||||

| Ebonite blew up | 640 | 0.032 | — | |||||||||||||||||

| Ecowool | 35…60 | 0.032…0.041 | 2300 | |||||||||||||||||

| Ансония (картон прессованный) | 400…500 | 0,1…0,11 | — |

Сравнение теплопроводности и теплоемкости каркаса из однослойной кладки0042

Один кв.м. стена из однослойной газосиликатной кладки толщиной 400 мм имеет теплоемкость 228800 Дж/га, а один кв.м. толщина стены каркаса 176 мм 61548 Дж/га (ДВП 14 мм, каркас 150 мм с эковатой, гипсокартон 12 мм). Теплоемкость газобетонных стен в четыре раза выше, чем у каркасных стен, НО… Возьмем условный дом 10х20х3,5 м; площадь поверхности составит 300 квадратных метров, а объем 250 кубических метров. Зимой, когда на улице -20°С, а вам нужно в доме было +20°С. Предположим, что у вас есть котел мощностью 20кВтч или 72000кДж. Опустим тот факт, что котел сначала нагревает водоноситель, он проходит по трубам, нагревает их, а они, в свою очередь, отдают тепло окружающему воздуху. С помощью конвекции воздух во всем доме нагреется за 10 минут, но он будет нагревать поверхности стен, пола и потолка, поэтому температура воздуха за 10 минут не будет 20°С. Воздух отдаст свое тепло гипсу. В целом по дому цементно-песчаная штукатурка толщиной 10 мм весит 4800 кг и может аккумулировать тепло 51 кВтч. Следовательно, чтобы нагреть заправку до 20 градусов и весь воздух в доме, нужно 2,7 часа. Но за это время приложение отдаст 227 Вт газобетону, которому для нагрева до 20 градусов требуется гораздо больше тепла. Термическое сопротивление штукатурки всего котла составляет

Зимой, когда на улице -20°С, а вам нужно в доме было +20°С. Предположим, что у вас есть котел мощностью 20кВтч или 72000кДж. Опустим тот факт, что котел сначала нагревает водоноситель, он проходит по трубам, нагревает их, а они, в свою очередь, отдают тепло окружающему воздуху. С помощью конвекции воздух во всем доме нагреется за 10 минут, но он будет нагревать поверхности стен, пола и потолка, поэтому температура воздуха за 10 минут не будет 20°С. Воздух отдаст свое тепло гипсу. В целом по дому цементно-песчаная штукатурка толщиной 10 мм весит 4800 кг и может аккумулировать тепло 51 кВтч. Следовательно, чтобы нагреть заправку до 20 градусов и весь воздух в доме, нужно 2,7 часа. Но за это время приложение отдаст 227 Вт газобетону, которому для нагрева до 20 градусов требуется гораздо больше тепла. Термическое сопротивление штукатурки всего котла составляет

775 кВтч.

775 кВтч.На обогрев 1 кв.м стены каркаса котел израсходует 61548 Дж x 0,000277778Втч= 17,1Втч +3,36кВтч и потеряет 3,6кВтч 24кВтч. Другими словами, на котел мощностью 20кВтч потребуется примерно

Это означает, что ваш отопительный котел будет работать дольше, чтобы нагреть помещение до комфортной температуры, потому что он будет нагревать воздух и стены, но пока стены будут нагреваться, они также прохладно, отдавая тепло улице. Следуя закону теплопроводности Фурье, поток теплопередачи будет направлен в сторону твердой дороги. Ваша мама наверняка не раз говорила вам в детстве: «Не сиди на бетонном полу, сиди на скамейке». Потому что бетон забирает тепло у тела, и человек может простудиться. Поэтому все сиденья изготавливаются из дерева или других материалов с плохой теплопроводностью.

Потери тепла через стену можно рассчитать по формуле:

[Вт/(м-К) — (м2-К)/м = Вт/(м-К) — (м-К) = Вт].

Каждый квадратный метр газосиликатной кладки при перепаде температур в 40° даст 30Втч.

Такие изделия позволяют в зимний период года сохранить тепло, а летом в помещении будет сохранена прохлада. Плотность панелей равняется от 350 кг/куб.м до 600 кг/куб.м. Прочность на сжатие составляет от 5 до 25 кг/см2.

Такие изделия позволяют в зимний период года сохранить тепло, а летом в помещении будет сохранена прохлада. Плотность панелей равняется от 350 кг/куб.м до 600 кг/куб.м. Прочность на сжатие составляет от 5 до 25 кг/см2. При строительстве каркаса, рекомендуется использовать КБ марки М200. Потому, что этот стройматериал соответствует всем требованиям, которые предъявляют к конструктивным типам бетона.

При строительстве каркаса, рекомендуется использовать КБ марки М200. Потому, что этот стройматериал соответствует всем требованиям, которые предъявляют к конструктивным типам бетона.

Керамзитобетонные стены практически не боятся влаги, которая не может проникнуть внутрь конструкции глубже, чем на 2 см.

Керамзитобетонные стены практически не боятся влаги, которая не может проникнуть внутрь конструкции глубже, чем на 2 см.

0339 —

0339 —