Пескобетон это: что это такое и для чего нужен? Маркировка пескобетонной сухой смеси, производители и производство, состав и перевозка

что это такое и для чего нужен? Маркировка пескобетонной сухой смеси, производители и производство, состав и перевозка

В статье чётко расписано, что это такое — пескобетон, и для чего он нужен. Приведена примерная маркировка пескобетонной сухой смеси, указаны основные производители и фактические особенности производства такой смеси. Уделено внимание её химическому составу и специфике перевозки.

Что это такое?

Сразу стоит сказать, что термин «пескобетон» носит во многом обиходный характер. Реального официального обозначения у него нет, потому что на практике под таким словом скрывается довольно разный продукт.

Просто этими компонентами, впрочем, дело не ограничивается. Обязательно применяются и иные добавки. Часть из них призвана повысить пластические качества готового продукта и облегчить тем самым его применение. При изготовлении пескобетона в ход могут идти и иные типы добавок. Их подбирают обычно технологи, руководствуясь непосредственной целесообразностью в том или ином случае.

Более мелкий щебень тоже может использоваться (2 см — просто предельно допустимый габарит щебёнки для производства этого стройматериала). Очень важно, что щебень для смеси должен иметь как можно более низкую лещадность. Высокие значения этого показателя мешают нормальному строительству и качественной эксплуатации готовых сооружений. Пескобетон принято уплотнять больше, чем обычные бетонные смеси.

Более мелкий щебень тоже может использоваться (2 см — просто предельно допустимый габарит щебёнки для производства этого стройматериала). Очень важно, что щебень для смеси должен иметь как можно более низкую лещадность. Высокие значения этого показателя мешают нормальному строительству и качественной эксплуатации готовых сооружений. Пескобетон принято уплотнять больше, чем обычные бетонные смеси.По этой причине, кстати, он требует куда большего количества цемента, нежели они. Зато обеспечивается повышенная устойчивость к увлажнению. Такое свойство очень ценят строители и ремонтники. Важно: дроблёный клинкер в составе смеси отсутствует. Использовать его нет никакой необходимости.

В качестве замены могут вводить гранитную крошку

Пескобетон ценят ещё и потому, что это быстросохнущий (имеющий высокую скорость затвердевания) материал. То, как скоро он высохнет на самом деле, зависит:

То, как скоро он высохнет на самом деле, зависит:

-

от температуры;

-

влажности изначальной смеси;

-

влажности окружающей среды;

-

числа пластов;

-

величины доминирующей песчаной фракции;

-

Технические характеристики

Описать эти самые характеристики так уж точно, не отталкиваясь от конкретной марки пескобетона, весьма сложно. Однако есть ряд фактов, которые не вызывают никаких сомнений.

Время схватывания уложенной смеси в норме составляет 180 минут. Она стойко переносит неблагоприятные условия и при укладке, и при дальнейшем использовании. Гарантируется отличное удержание тепла и гашение посторонних звуков (по этим параметрам пескобетон как минимум не уступает массово применяемым стройматериалам). Определить плотность смеси «вообще» – а заодно и массу её некоторого объёма — без привязки к сортовой категории опять же невозможно.

В среднем на 1 м2 тратится 19-20 кг готового состава, но вновь вмешивается множество тонкостей и нюансов.

Прочие показатели:

-

фракционный состав варьируется от 0,01 до 0,3 см;

-

необходимое добавление воды на 1 кг смеси – не менее 0,2 и не более 0,25 л;

-

жизнеспособность смеси между приготовлением и выкладкой – не менее 120 минут;

-

пригодность для оформления лицевого покрытия — на 5 сутки после выкладки;

-

время полного созревания – 28 дней.

Виды и марки

М 50 и М 100

5. Сразу тут стоит указать, что марки выделяют по удельной прочности, которую измеряют в килограммах на квадратный сантиметр. Для М50 этот нормативный показатель составляет 50 кг, а для М100, соответственно, 100 кг. Главная сфера применения подобных составов — устранение трещин и закрытие различных монтажных швов. При их изготовлении количество цемента невелико, известь же в составе вообще отсутствует.

5. Сразу тут стоит указать, что марки выделяют по удельной прочности, которую измеряют в килограммах на квадратный сантиметр. Для М50 этот нормативный показатель составляет 50 кг, а для М100, соответственно, 100 кг. Главная сфера применения подобных составов — устранение трещин и закрытие различных монтажных швов. При их изготовлении количество цемента невелико, известь же в составе вообще отсутствует.М 150

М 200

М 300

На основе таких смесей создаётся нередко армированный и иной высокопрочный дом, общественное или производственное здание. Ещё их применяют:

На основе таких смесей создаётся нередко армированный и иной высокопрочный дом, общественное или производственное здание. Ещё их применяют:-

в производстве керамзита;

-

для отмостки дома;

-

при заливке пола;

-

М 500 и М 400

Их целевое применение состоит главным образом в промышленном и гражданском строительстве. А вот сооружение частных домов почти всегда обходится без него. Эксперты отмечают очень чёткий баланс между основными компонентами. Он почти исключает просадку, что как раз и важно в первую очередь для профессиональной работы на серьёзном объекте. К тому же расчёт необходимого количества основных веществ очень прост.

Он почти исключает просадку, что как раз и важно в первую очередь для профессиональной работы на серьёзном объекте. К тому же расчёт необходимого количества основных веществ очень прост.

Популярные производители

Востребованностью пользуется продукция марки «Эталон». Компания использует нетарированный цемент, подвергнутый фракционированию и усилению в специальной мельнице. Она указывает, что её изделия предназначены для формирования крепких стяжек пола. Продукт пригоден для работ как в помещениях, так и снаружи. При этом требуется только поддержание положительной температуры воздуха.

Для наружных работ лучше подойдёт «Каменный цветок». В его состав входит цемент, содержащий небольшое количество алюминия. Готовый продукт отличается превосходной морозостойкостью. Усадка сведена к минимуму или вовсе отсутствует. Основные марки — М150 и М300.

В его состав входит цемент, содержащий небольшое количество алюминия. Готовый продукт отличается превосходной морозостойкостью. Усадка сведена к минимуму или вовсе отсутствует. Основные марки — М150 и М300.

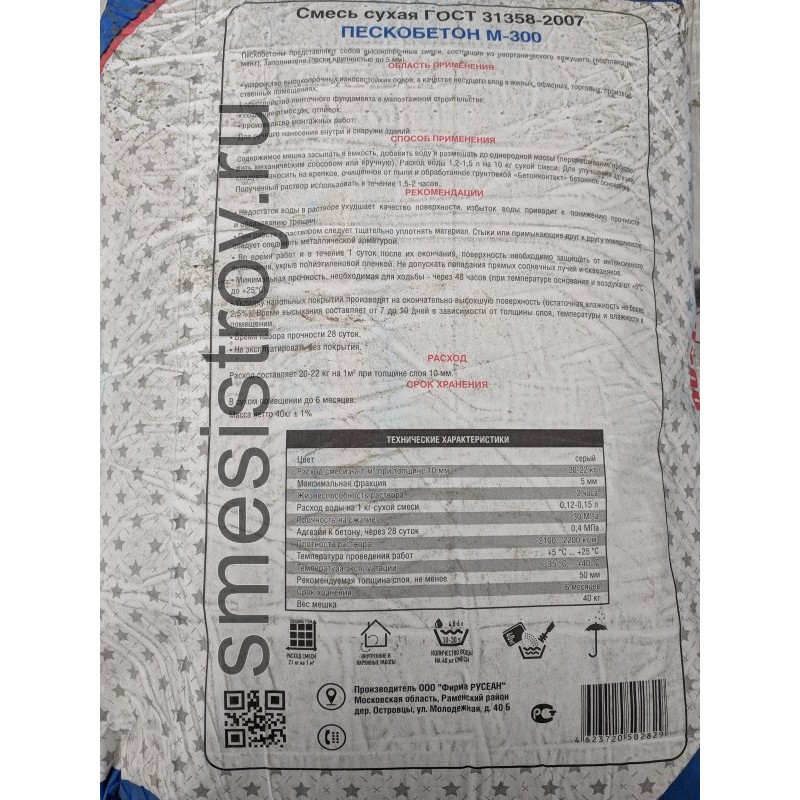

Но и товар от «Русеан» тоже хорош. Он отличается:

-

пригодностью к использованию при отрицательной температуре;

-

высокой надёжностью;

-

механической прочностью.

Чем отличается от бетона?

Стоит отметить, что если в состав бетона пластификатор может и не входить, то для пескобетона это почти обязательный компонент. Отличия касаются и способа просеивания. Для него берут сетку с ячейкой сечением около 1 см максимум. А вот традиционный бетон готовят просеиваением через 2-сантиметровые ячейки. Ещё одно важное специфическое свойство — рецептура пескобетона отлично сбалансирована и позволяет неплохо работать даже неопытным строителям и ремонтникам.

Ещё одно важное специфическое свойство — рецептура пескобетона отлично сбалансирована и позволяет неплохо работать даже неопытным строителям и ремонтникам.

Кроме того, пескобетонная смесь выигрывает:

-

по физическим параметрам;

-

сроку службы;

-

стойкости к увлажнению;

-

стойкости к негативным воздействиям наружной среды.

Фасовка и хранение

По умолчанию большинство фирм поставляет пескобетон в мешках вместимостью 25 и 40 кг. Но встречаются и упаковки по 50 кг. Причём нельзя сказать, что та или иная ёмкость говорит о подделке или низком качестве. Обычно мешки делаются из бумаги, собранной в 4 слоя. Как накопление, так и перевозка стройматериала подчиняются одному главному требованию — предохранению от влаги.

Обычно мешки делаются из бумаги, собранной в 4 слоя. Как накопление, так и перевозка стройматериала подчиняются одному главному требованию — предохранению от влаги.

Поэтому в помещении, где складируют пескобетон, обязательно должно быть сухо. Оптимально, если там ещё и положительная температура воздуха. Максимально допустимая температура — 30 градусов выше нуля. Ёмкости со стройматериалом должны быть герметично закрыты.

При соблюдении подобных норм срок годности обычно составляет 6 месяцев.

Как правильно использовать?

С самого начала стоит учесть, что сухие пескобетонные смеси могут иметь узкоспециализированное предназначение. Если состав предназначен для наливного пола и стяжки, то использование его как штукатурки едва ли оправданно. Ещё перед тем, как замешивать раствор миксером, следует убедиться, что основание достаточно прочно и как следует подготовлено. Недопустимо наличие даже небольших загрязнений, включая и присутствие технических масел. Любые дефекты требуется заранее убрать, неровные участки — заделать, а основание как следует загрунтовать.

Если состав предназначен для наливного пола и стяжки, то использование его как штукатурки едва ли оправданно. Ещё перед тем, как замешивать раствор миксером, следует убедиться, что основание достаточно прочно и как следует подготовлено. Недопустимо наличие даже небольших загрязнений, включая и присутствие технических масел. Любые дефекты требуется заранее убрать, неровные участки — заделать, а основание как следует загрунтовать.

Наносить материал, в том числе и штукатурить стены, можно как вручную, так и с помощью механических приспособлений. При этом руководствуются прежде всего масштабом проводимых работ и их сложностью. Желательно воспользоваться до нанесения пескобетона жидким антисептическим составом. Максимально ровную поверхность формируют, используя маяки. Их расставляют, ориентируясь с помощью нивелирной рейки либо лазерного уровня.

Какое количество компонентов вводить в 1 м3 готовой смеси — зависит от её области применения. В любом случае:

В любом случае:

-

после выкладки раствора распределяют его по поверхности однородно;

-

выравнивают раскладку «правилом», ориентируясь на маяки;

-

производят финальное разглаживание с помощью гладилки;

-

когда масса несколько затвердевает, маяки снимают, а открывшиеся каналы насыщают стяжечным раствором.

Обязательно надо исключать иссушение нанесённого слоя в течение 48 часов. Обычно хватает простой плёнки. Но по мере надобности пескобетонную массу усиленно увлажняют. В противном случае разные уровни будут сохнуть неравномерно, и потому вероятно образование трещин.

Следует оберегать покрытие от контакта с прямым солнечным светом, а финишную отделку проводят минимум на 10-й день.

Разведение пескобетона проводится обязательно в чистых ёмкостях. Для этой процедуры берут технически чистую воду, имеющую комнатную температуру. Сколько жидкости использовать, указывается на мешке. Важно: рекомендуется высыпать готовую смесь в воду, но не добавлять воду к пескобетону. Перемешивание миксером происходит только на небольших оборотах; затем важно дать раствору постоять от 5 до 10 минут и в завершение уже основательно перемешать снова.

Варьирование свойств пескобетона достигается благодаря пластификаторам. Одни из них ускоряют затвердение смеси, другие могут замедлять его. Некоторые добавки призваны обеспечить морозостойкость. И хотя хранение на холоде по-прежнему противопоказано, заливка пола или оштукатуривание стены при слабом морозе всё равно становятся возможны. Часто вводят и вспенивающие добавки, благодаря которым повышается теплозащитный уровень материала (в нём появляется больше воздушных пор).

Оштукатуривание пескобетоном практикуется в том случае, когда необходимо выровнять искривлённые стены. Но также оно может помочь защитить стену от воды и повысить шумоизоляцию. Такое покрытие отлично проявляет себя в сыром помещении, лишённом отопления. Пользуются им ещё на лестничных маршах.

Стоит учесть, что пескобетонная штукатурка относительно тяжела и может создавать серьёзную нагрузку на основание. Поэтому она не подходит для работы с газобетонными блоками, с газосиликатом и так далее. Подготовка поверхности идёт точно так же, как и при иных штукатурных работах. Обязательно применение выравнивающего раствора. Его наносят отдельно под каждый слой.

Рекомендации по обработке приводятся всегда на упаковке стройматериала.

Независимо от степени капитальности работы на поверхности не должно быть:

Гладкие стены часто приходится насекать, чтобы улучшить сцепление. Кирпич для той же цели расшивают на глубину 10 мм. Верхушки кирпичей процарапывают стальными щётками. Металлические крепежи по возможности удаляют, а то, что нельзя убрать, изолируют. Слабые подложки придётся усилить; порой наряду с пропиткой и нанесением грунтовок прибегают даже к армированию.

Набрызг делают раствором, доведённым до кефирной консистенции. Этот слой выравнивать не надо. Следует контролировать, чтобы он не иссыхал. Заметив появление матового отлива, надо наносить более густую массу. Иногда грунтование проводят в два слоя; третьим уровнем могут оказаться:

Этот слой выравнивать не надо. Следует контролировать, чтобы он не иссыхал. Заметив появление матового отлива, надо наносить более густую массу. Иногда грунтование проводят в два слоя; третьим уровнем могут оказаться:

-

полимерная штукатурка;

-

накрывка из цемента;

-

опять же «кефирный» раствор с добавкой мелкого песка.

Иначе подходят к оформлению стяжки. Разумеется, готовить поверхность как следует, устранять трещины и сколы также необходимо. Но в любом случае пол требует гидроизоляции. Сама заливка пескобетона производится по маякам. Вся заливка должна быть произведена в один приём во избежание «прихватывания».

Чем толще масса, и чем больше слоёв делается, тем дольше пескобетон будет сохнуть. Обычно считается, что 1 см при комнатной температуре высыхает за 6-7 дней. Применение присадок может как уменьшить, так и увеличить это время. А вот применение теплоизоляции одновременно со стяжкой заставляет тратить в несколько раз больше времени.

Чтобы меньше сушить пол, иногда его делают в несколько приёмов послойно; контролировать процесс помогают влагомеры.

О свойствах и области применения пескобетона смотрите в видео ниже.

youtube.com/embed/Y2DFcnIzeMM?modestbranding=1&iv_load_policy=3&rel=0″/>

Цемент, бетон и пескобетон. Основные различия – ЖБИ России

Состав материалов

На сегодняшний день существуют разные виды цемента, обладающие определенными свойствами. Цементный раствор состоит из трех компонентов – это песок, вода и цемент. В свою очередь, под бетоном понимают строительный материал, состоящий из четырех основных компонентов, которые замешиваются в определенной пропорции: щебень, цемент, песок и вода.

В свою очередь цемент входит в состав бетона. Но, если в бетоне имеется щебень в качестве добавочного компонента, то в растворе цемента – песок. Для просеивания раствора цемента, как правило, используется сетка с ячейками не более одного сантиметра.

Пескобетон – популярный материал. По своему составу он представляет собой смесь портландцемента, песка, минеральных и органических добавок, по структуре – мелкозернистый плотный бетон.

Применение материалов

Бетон используется при строительстве различных строительных объектов любой высотности и сложности. Этот строительный материал надежен, практичен и относительно дешев. Это универсальный стройматериал, который не может быть заменен ни одним другим составом.

Бетон используется для возведения опорных конструкций, а также в устройстве фундаментов. Он не боится огня и влаги, может выдерживать большие нагрузки. Для различных задачи условий эксплуатации существуют специальные разновидности этого материала, различающиеся по своим свойствам.

Цементный же раствор чаще всего применяется для кладки фундаментов и прочих конструкций, расположенных ниже уровня грунтовых вод или подверженных атмосферным осадкам. На цементных растворах можно также класть стены из цементных блоков и кирпича.

Учитывая уникальные свойства такого строительного материала, как пескобетон, его широко применяют в строительстве. Он применяется повсеместно в реставрационных, ремонтных и строительных работах. Начиная от закладки фундамента и на всех дальнейших этапах строительства. Это легкий и безусадочный стройматериал, использование которого приводит к экономии денежных средств и к уменьшению нагрузки на грунт и саму конструкцию. Поэтому его еще используют на зыбких почвах.

Начиная от закладки фундамента и на всех дальнейших этапах строительства. Это легкий и безусадочный стройматериал, использование которого приводит к экономии денежных средств и к уменьшению нагрузки на грунт и саму конструкцию. Поэтому его еще используют на зыбких почвах.

Теперь вы знаете, чем отличаются вышеперечисленные стройматериалы. Выбор стройматериала должен всегда очень тщательно, исходя из задач и вида работ, которые нужно выполнить. Ведь от этого будет зависеть долговечность и качество произведенных работ.

Пескобетон крупнофракционный — что это? » Информационные статьи от ООО «Вектор-Е»

Чтобы занять уверенное и устойчивое положение на рынке ответственные и честные производители стремятся поддерживать качество своей продукции на высоком уровне на всех этапах производственного процесса. При этом перед покупателями встает свободный выбор между разными производителями только по типу и цене товара.

На качество пескобетона огромное влияние оказывает крупнофракционный песок, как важнейший компонент готовой сухой смеси. В роли, такого песка крупнофракционного обычно выступают: гравий мелких фракций, гранитная крошка или гранитный отсев.

В роли, такого песка крупнофракционного обычно выступают: гравий мелких фракций, гранитная крошка или гранитный отсев.

Чтобы разделить песок на фракции необходимо специальное оборудование, вибрационные установки, а также металлические сетки, через которые мелкие фракции просыпаются, а крупные задерживаются. Использование сложных автоматизированных систем способствует производству фракций определенного, точного диапазона. Кроме того, важным условием качественного крупнофракционного песка является отсутствие глиняных примесей.

Если для изготовления стяжки пескобетон крупнофракционный заменить обычной цементно-песчаной смесью, то могут возникнуть проблемы. Например, такая стяжка может быстро потрескаться, так как цементно-песочная смесь смешивается без соблюдения определенных пропорций.

Пескобетон, приготовленный на основании крупнофракционного песка имеет ряд преимуществ:

— жесткая пространственная структура. В качестве вяжущего вещества здесь выступает цемент, а песок, как бы, наполнитель, который выполняет роль каркаса. То есть чем крупнее его составляющие, тем более жесткой и крепкой будет структура смеси.

То есть чем крупнее его составляющие, тем более жесткой и крепкой будет структура смеси.

— устойчивость к усадкам. При использовании крупнофракционного песка стяжка будет более устойчива к усадкам, что позволит избежать ненужных дефектов и погрешностей при строительстве. А также, как показывает практика, такие стяжки редко подвергаются трещинам.

— легкость перемешивания. Благодаря крупным частицам песка процесс перемешивания становится более простым и быстрым.

— вязкость раствора. Раствор, полученный из крупнофракционного песка и мелкого гравия, достаточно вязкий и текучий, что значительно повышает удобство работы с ним.

— повышенная прочность. Стяжки из крупнофракционного пескобетона с течением времени доказывают свое превосходство над другими цементно-песчаными смесями надежной прочностью.

Таким образом, чтобы при строительстве и монтаже готовых конструкций не было проблем, чтобы стяжки долгие годы сохраняли первоначальный вид без порчи и трещин, следует использовать пескобетон 300, в состав которого входит песок крупных фракций.

Напольная стяжка: пескобетон или цемент?

Напольная стяжка – основа качественного пола. Она требуется вне зависимости от последующего покрытия. Для стяжки применяют самые разные материалы. Но в основном это пескобетон либо цемент. Износостойкость и качество стяжки напрямую зависят от квалификации работников и соблюдения технологических норм.

Что такое пескобетон?

Пескобетон – сверхпрочная смесь серого оттенка, применяемая для укладки напольной стяжки. Он содержит минеральные включения, плотный песок, цемент. Это материал не подвержен усадке. Благодаря составу смеси готовая стяжка отличается качеством.

Нужен пескобетон или цемент? Купите в нашем магазине:

Выделяют следующие преимущества этого материала:

- быстро высыхает и твердеет;

- повышенная прочность;

- высокая морозоустойчивость;

- износостойкость;

- улучшенная консистенция.

Среди особенностей материала выделяют его компоненты. Различные производители могут включать в смесь следующие составляющие:

Различные производители могут включать в смесь следующие составляющие:

- речной песок;

- портландцемент;

- отвердители;

- пластификаторы;

- гранитные фракции.

Способ приготовления зависит от компонентов смеси. Поэтому следует руководствоваться инструкцией.

Преимущества и недостатки пескобетона

Пескобетон – отличный материал для стяжки. Это обусловлено наличием пластификаторов и модификаторов в составе смеси. Выделяют следующие положительные качества этого материала:

- устойчивость к коррозийным процессам;

- долговечность;

- теплоизоляционные качества;

- шумоизоляционные свойства;

- прочность;

- морозоустойчивость.

Быстрое застывание способствует сокращению сроков строительства. Смесь проста в использовании.

Среди недостатков выделяют:

- фасовка сырья достаточно крупная;

- много подделок в продаже.

Преимущества и недостатки цемента

Цемент – синтетический материал, который при смешивании с водой становится пластичным. Его состав простой, однако готовые смеси в использовании намного проще. Качества цементной смеси зависят от типа и количества добавок в смеси.

Его состав простой, однако готовые смеси в использовании намного проще. Качества цементной смеси зависят от типа и количества добавок в смеси.

Этот материал обладает следующими преимуществами:

- жесткость сцепления;

- влагоустойчивость;

- скорость отвердевания.

Что лучше?

Пескобетонная стяжка – классика ремонтных работ. Смесь легче в использовании и стоит дешевле. При этом она обладает перечнем положительных качеств:

- прочность;

- отсутствие усадки;

- пластичность;

- устойчивость к низким температурам;

- шумоизоляционные качества;

- теплоизоляция;

- устойчивость к влаге.

Технологические нормы по применению этого материала также лучше. Обычно при работе со смесью требуется лишь выравнивание. При приобретении материала для стяжки важно обращать внимание на инструкцию к смеси и описание сырья. На упаковке должна быть прописана марка смеси. Важно, чтобы мешок со смесью был целым, без повреждений или следов влаги.

Сама смесь должна внешне быть более серой, чем желтоватой. Если требуется закупить крупную партию, то стоит взять упаковку и попробовать ее применить по назначению. Либо отдать сырье в специальную лабораторию для проведения исследования на качество.

Смеси, применяемые для стяжки, имеют свои плюсы и минусы. При выборе стоит ориентироваться на собственные предпочтения. Однако по свойствам пескобетон превосходит иные составы. С ним проще работать, а после застывания он прочнее, устойчивее к воздействиям.

Пескобетон: виды и характеристики

Сегодня популярны и востребованы строительные сухие смеси из вяжущих компонентов. В этом качестве обычно выступает цемент, глина, в качестве заполнителя — песок. Такие смеси просты в использовании, значительно облегчают строительные работы и повышают их качество. Они широко применяются для облицовки зданий, для отделки стен и пола, для выравнивания различных поверхностей и многого другого.

Пескобетон или «литой бетон» представляет собой высокопрочную песко-цементную смесь с добавлением минеральных органических пластификаторов, улучшающих свойства продукта. Это безусадочная смесь для устройства высокопрочных износостойких полов в качестве несущего слоя в подвалах, гаражах, мастерских, а также при осуществлении монтажных работ. Он также широко используется как мелкозернистый бетон для устройства фундаментов, отливок и т.д.

Это безусадочная смесь для устройства высокопрочных износостойких полов в качестве несущего слоя в подвалах, гаражах, мастерских, а также при осуществлении монтажных работ. Он также широко используется как мелкозернистый бетон для устройства фундаментов, отливок и т.д.

Пескобетон, в основном, используется в процессе приготовления стяжки для устройства полов. Оптимальным вариантом является материал марки М300, так как полы обычно не подвергаются серьезным нагрузкам.

Пескобетонные блоки широко используются при строительстве ненесущих стен и межкомнатных перегородок. Изготовленные из них конструкции легко поддаются оштукатуриванию и нанесению плиточного клея. Кроме этого, пескобетон входит в состав монолитных плит, которые также применяются для создания разнообразных перегородок.

В зависимости от степени прочности выделяют несколько марок данного материала. Пескобетон марки М150 состоит из более крупных частиц, чем М300, поэтому последний прочнее. Следует отметить, что самая качественная смесь — М400. Такой пескобетон применяется при строительстве сооружений, подвергающихся высоким нагрузкам (например, бомбоубежищ, банковских хранилищ и т.п.).

Следует отметить, что самая качественная смесь — М400. Такой пескобетон применяется при строительстве сооружений, подвергающихся высоким нагрузкам (например, бомбоубежищ, банковских хранилищ и т.п.).

Марка М300 предназначается для строительства высокопрочных и устойчивых к износу конструкций, а также для устройства стяжки пола, заделывания трещин в фундаментах и фасадах, выполнения монтажных работ. Оптимальная толщина слоя – от 10 до 50 мм, а в некоторых случаях — 100 миллиметров (при условии использования армирующей сетки).

Основной компонент данной смеси — цемент. На сегодня существует множество различных его видов, но для пескобетона используют в основном портландцемент, который состоит из клинкера и гипса. Сначала измельчают клинкер и постепенно добавляют в гипс, в результате получается высококачественный и прочный портландцемент. Также данная смесь имеет в своем составе и песок. Многие производители применяют речной мелко- и крупнозернистый песок, еще добавляют некоторые специальные добавки, которые улучшают качество смеси. Это могут быть пластификаторы, антикоррозийные компоненты, гранитная крошка и т. д.

Это могут быть пластификаторы, антикоррозийные компоненты, гранитная крошка и т. д.

Пескобетон марки M300 имеет ряд преимуществ по сравнению с аналогичными смесями:

— Высокая прочность и надежность, длительный срок эксплуатации.

— Материал переносит самые высокие нагрузки, не боится механических и других повреждений.

— Имеет высокую плотность.

— Пескобетон устойчив к осадкам и высокой влажности.

— Прекрасно справляется с коррозией.

— Обладает отличной устойчивостью к высоким температурам, а также к их перепадам.

— Значительно уменьшает нагрузку на грунт и конструкции.

— Пескобетон м 300 — универсальный материал, может применяться как для внутренних, так и внешних работ.

— Материал прост в работе, позволяет экономить время и затраты.

— Позволяет создавать идеально ровную поверхность.

— Имеет достаточно невысокую цену, что делает его доступным.

По техническим характеристикам пескобетон разделяется на три группы:

Смесь с мелкой фракцией, применяют для заделки швов, наружной штукатурки, имеет повышенную прочность и надежность.

Смесь со средней фракцией 2- 2,2 мм, используют для изготовления наливных полов, тротуарной плитки, стяжки и т. д.

Смесь с крупной фракцией. Находит свое применение для заливки самых различных фундаментов, которые благодаря данной смеси имеют высокую прочность и длительный срок службы.

Разделения на вышесказанные группы происходит на особом оборудовании при использовании специальных сеток, вибрационных установок и некоторого других инструментов.

Как правило, на квадратный метр площади уходит 18-20 кг сухой смеси, при толщине слоя около 10 мм. Толщина слоя по плитам перекрытия должна быть не меньше 20 мм.

Пескобетон – преимущества, сфера использования, тонкости обустройства стяжки

Данный строительный материал в настоящее время завоевал достаточно солидную часть рынка. Его можно приобрести или сделать пескобетон своими руками. В настоящей статье мы изложим мнение наших специалистов по вопросу — насколько хорош этот материал, и на каких направлениях в строительстве наиболее рентабельно его использовать.

Фото расфасованной смеси.

Что собой представляет состав

Классически, сухая пескобетонная смесь представленная на современном рынке образуется из 3 основных компонентов. Это, прежде всего портландцемент плюс в качестве наполнителя выступает песок различной фракции. Также обязательно присутствуют разного рода присадки, состав которых определяется в зависимости от назначения и условий эксплуатации заливаемого массива.

Важно: сейчас качество данного материала регламентируется ГОСТ 7473-94. Маркировка указывает, прежде всего, на скорость затвердевания, также по ней можно определить какая фракция песка использовалась в наполнителе. Выпускаются марки от М150, до М500, наиболее востребованной в этой линейке по соотношению цена/качество является марка пескобетона М300.

Перемешивание состава миксерной насадкой.

Преимущества материала

Так как в данную смесь входят составляющие с мелкой фракцией, конечный продукт получается плотным и однородным.

- Это один из немногих материалов, который при определенных условиях не требует дополнительного армирования.

- Пескобетонная смесь, создаваемая в заводских условиях, содержит противоусадочные добавки, в результате коэффициент усадки раствора близок к нулю.

- На рынке нашей страны представлен широкий ассортимент отечественных смесей высокого качества, цена которых выгодно отличается от зарубежных конкурентов.

- Подробная инструкция по использованию, есть на каждой упаковке, кроме того, при большом желании данную смесь можно приготовить своими руками.

- В торговой сети есть множество разновидностей этого материала, в зависимости от присутствия в составе тех или иных присадок можно подобрать смесь с повышенной морозостойкостью, эластичностью или иными требуемыми характеристиками.

Цемент М400.

Сфера использования

Самое широкое признание данный состав получил при заливке бетонной стяжки.

Инструкция по производству работ настолько проста, что этот вид заливки используется повсеместно, причем как профессионалами, так и любителями.

- На этот раствор прекрасно ложиться кирпичная кладка.

- С его помощью часто соединяют или как говорят специалисты замоноличивают железобетонные конструкции.

- Некоторые виды фундамента предпочтительно заливать именно этой смесью. Пескобетон для фундамента подбирается с повышенными характеристиками плотности и морозоустойчивости.

Фундаментный пояс повышенной прочности.

Тонкости обустройства стяжки

Как говорилось ранее, чаще всего смесь используется для заливки бетонной стяжки в помещениях различного назначения, поэтому мы будем разговаривать о характеристиках смеси, опираясь именно на это направление.

Подготовка и разметка

Зачастую стяжка обустраивается на уже готовое бетонное основание. Как правило, это железобетонные плиты перекрытия или черновая бетонная стяжка.

Основа должна быть предварительно подготовлена, мусор убран, плюс непрочно держащиеся наслоения желательно сбить.

Работа с гидроуровнем.

Совет: если основа имеет значительные перепады по высоте, то мы советуем их предварительно выровнять бетоном марки М200 – М300. Так как в этом случае расход пескобетона на 1 м2 будет чрезмерно велик и цена заливки будет большой.

- После уборки, нужно нанести на основу 2 слоя грунта глубокого проникновения, желательно брать грунт с гидроизолирующими характеристиками. Когда грунт высохнет, периметр помещения, а также все стыки и трещины нужно промазать герметизирующей мастикой, это особенно важно для многоэтажных домов. По периметру монтируется компенсационная демпферная лента.

- Удобнее всего разметку делать при помощи лазерного нивелира, но если его нет, то вполне можно обойтись жидкостным уровнем который работает как сообщающиеся сосуды.

- Лазерный нивелир сразу высветит нужный горизонт, если горизонт отбивается по жидкостному уровню, то вначале лучше провести горизонтальную линию на высоте удобной для вашего роста. После этого, при помощи линейки и рулетки, горизонтальная линия опускается на нужный уровень.

Армирование металлической сеткой.

Сколько потребуется смеси

Когда известна средняя толщина заливки, полезно будет провести расчет пескобетона, но специалисты рекомендуют, даже если вам кажется, что все расчеты верны, материала лучше брать с запасом около 10%.

- Естественно у каждой фирмы выпускающей данную смесь имеется своя инструкция, но в среднем расход пескобетона на 1м2, равняется примерно 20кг при толщине заливки в 1 см. Отсюда, путем нехитрых арифметических действий, можно вывести общее количество материала.

Важно: если речь идет о фундаменте, то здесь лучше знать, сколько в кубе пескобетона мешков. Расфасовка может быть в мешках от 20, до 100кг, но важно помнить, что на заливку 1м³ раствора потребуется порядка 750кг сухой смеси.

- Также при расчетах следует учесть, что минимальная толщина стяжки в самой высокой точке основания не должна быть меньше 7 мм.

Выравнивание при помощи правила.

Установка маяков

Маяки, это металлические Т-образные планки которые устанавливаются для удобства монтажа стяжки.

- Многие советуют сразу садить маяки на лепешки из цементно-песочного раствора или алебастра, но удобней вначале сделать отверстия в полу, вставить дюбеля и вкручивая или выкручивая саморезы установить планку строго горизонтально. После этого маяк фиксируется раствором.

- Среднее расстояние между маяками должно быть на 100 – 150 мм уже используемого правила. Планка фиксируется с шагом в 300 мм. После того как раствор готов, его выкладывают между маяками и опираясь правилом на планки выравнивают стяжку.

Монтаж маяков.

Поговорим о растворе

Вопрос как разводить пескобетон далеко не праздный. Большое значение имеет количество воды в растворе.

Чаще всего это порядка 160 – 180г на каждый килограмм смеси.

- Дело в том, что цемент возьмет воды столько, сколько нужно, остальной объем задержится в растворе и после высыхания оставит после себя микропустоты, которые на порядок уменьшат все характеристики монолита.

- При значительной толщине стяжки, изнутри масса должна армироваться, это может быть металлическая сетка или сетка из фиброволокна. Но сейчас при заливке тонкой стяжки или теплого пола используется пескобетон с фиброволокном. Такая смесь сама себя армирует.

Совет: смесь, армированную фиброволокном лучше брать заводскую, так как при самостоятельном приготовлении существует большая вероятность ошибиться в пропорциях, это приведет к тому, что стяжка будет крошиться.

Фиброволокно для армирования.

- В виду того, что данный состав представляет собой цементно-песочную смесь, многие рискуют приготовить ее своими руками, иногда вполне удачно. По сути, классические пропорции пескобетона 1:3, но здесь большое значение имеет качество составляющих и технология смешивания.

- Для приготовления данной смеси используется портландцемент. Для частного строительства берется марка М300 – М500. Существует еще марка М600, но у нее высокая цена, плюс такие высокие характеристики попросту излишни.

Для стяжки, как правило, берется М400 или М500.

Для стяжки, как правило, берется М400 или М500. - Песок рекомендуется использовать чистый, просеянный, без примесей глины. Согласно ГОСТ 8736-93 размер песчинок должен находиться в пределах 0,3 – 0,5 мм. В некоторых случаях, при обустройстве стяжек более 30 мм толщиной допускается вкрапления в состав песка гранитной крошки. Это значительно повышает морозостойкость и уровень истираемости монолита.

Песок крупной фракции.

- Если с песком и цементом, как правило, все понятно, то количество и состав присадок, чаще всего становятся камнем преткновения. На рынке представлен достаточно большой ассортимент этого товара, но при покупке нескольких видов мы советуем обратить внимание на их совместимость. Или сразу брать комплексную добавку.

- Многие народные умельцы пытаются использовать подручные средства для улучшения нужных характеристик. Так чтобы не добавлять излишнее количество воды, текучесть и плотность пескобетона, можно повысить при помощи моющего средства для посуды.

- Предполагается, что клей ПВА повысит эластичность и скорость схватывания, а жидкое калийное стекло добавляется при монтаже конструкций во влажных помещениях. Объем добавок не должен превышать 2% от общего количества цемента. Но за качество этих рецептов мы не ручаемся, поэтому если боитесь ошибиться, покупайте готовый товар.

Комплексная присадка.

Совет: при приготовлении раствора, не стоит надеяться на то, что вы сможете равномерно перемешать состав вручную. Лучше воспользуйтесь бетономешалкой или миксерной насадкой. И не забывайте, что эти составы должны быть выработаны в течение 2 часов.

На видео в этой статье можно увидеть некоторые тонкости монтажа.

Вывод

В завершении стоит еще раз отметить, что пескобетон является достаточно универсальной смесью. Но, несмотря на выверенную технологию и качественные присадки, специалисты не рекомендуют приступать к финишной облицовке поверхности ранее 28 суток с момента заливки (читайте также статью «Что такое пескобетон: основные понятия и особенности»).

Но, несмотря на выверенную технологию и качественные присадки, специалисты не рекомендуют приступать к финишной облицовке поверхности ранее 28 суток с момента заливки (читайте также статью «Что такое пескобетон: основные понятия и особенности»).

Передвижная бетономешалка.

Как определить и выбрать качественный пескобетон — Статьи

Как определить и выбрать качественный пескобетон

Качество пескобетона – это показатель пригодности и соответствия строительного материала требованиям стандартов, содержащих оценочные критерии.

Качество пескобетона определяется тремя способами:

По сопроводительным документам (паспортам качества, сертификатам соответствия, заводским исследованиям) и маркировке на упаковках;

Визуально. По цвету смеси, фракции инертных составляющих, рассыпчатости, однородности и сухости. Пескобетон, в соответствии присвоенной марки, должен быть серым с коричневым или желтым оттенком, однородным, сухим и без застывших отдельных комков и фрагментов. Марка пескобетона выдерживается при соблюдении заданных исходных параметров сырья;

Марка пескобетона выдерживается при соблюдении заданных исходных параметров сырья;

Если сопроводительные документы и внешний вид смеси вызывают сомнения, то соотношение материалов (песка и цемента), марку цемента и размер песка определяют в лабораторных условиях. Методом отбора проб, в соответствии ГОСТ 30744-2001 получают данные о составе, физических свойствах, прочностных характеристиках сухой смеси.

Визуальный осмотр и сопроводительные документы качества и (или) результаты лабораторных исследований показывают полную картину качества пескобетона.

Качество сухой смеси зависит от следующих факторов:

Поставщик. Для изготовления пескобетона известные производители применяют исходные строительные материалы, которые имеют сертификаты соответствия качества и регламентированы государственными стандартами. Например: если пескобетон М300 должен содержать портландцемент М300, мелкокристаллический речной песок с фракцией 1,5 -3 мм, пластификаторы и модификаторы, в определенных пропорциях, то такие составляющие и будут. Поставщики с надежной репутацией обязательно выдают сопроводительные документы на поставляемый строительный материал. В своем лице являются гарантами соответствия пескобетона требованиям государственных стандартов качества.

Поставщики с надежной репутацией обязательно выдают сопроводительные документы на поставляемый строительный материал. В своем лице являются гарантами соответствия пескобетона требованиям государственных стандартов качества.

Способ транспортировки к месту использования. От того, каким способом и в каком виде прибыла смесь на строительную площадку, зависит ее качество. Оптимальный вариант – доставка в фасованных мешках по 25-50 кг или в биг-бегах по 0,5-2 т, грузовым, герметичным транспортом, обеспечивающим сухую среду и исключающим возможность механических повреждений тары;

Способ хранения. Хранить строительную смесь необходимо в сухих, закрытых помещениях;

Срока хранения. Срок хранения пескобетона ограничен. Использование материала в строительном процессе после даты, указанной для реализации, не дает гарантий надежности и прочности.

Вывод: Выбирать качественный пескобетон нужно у надежного изготовителя строительных смесей или его дилера. Обращать внимание на дату изготовления, внешний вид и сохранность фасовки. Хранить смесь в специальных складских помещениях. Использовать до окончания срока годности. При работе с материалом добавлять указанное производителем количество воды и соблюдать технологию строительного производства.

Хранить смесь в специальных складских помещениях. Использовать до окончания срока годности. При работе с материалом добавлять указанное производителем количество воды и соблюдать технологию строительного производства.

09.04.2020, 1312 просмотров.

Что такое бетонный песок? — A-Core Concrete

Хотя в состав бетона входит всего несколько ингредиентов, рецепт его намного сложнее, чем кажется на первый взгляд. Для создания прочного и долговечного бетона вам понадобится всего несколько материалов: вода, цемент и заполнители. Заполнители — камни, щебень, песок и другие гранулированные материалы — это то, что придает бетону большую часть его объема и прочности. Наличие правильного типа заполнителей в бетонной смеси имеет решающее значение, если строители не хотят, чтобы конечный продукт сломался.

Песок является важнейшим компонентом бетонных смесей. И не любой песок подойдет для строительства; песок на пляже, в детской песочнице и в Сахаре имеет совершенно разную микроскопическую поверхность. Вот почему использование определенного типа песка — бетонного песка — имеет решающее значение для строительных проектов.

Вот почему использование определенного типа песка — бетонного песка — имеет решающее значение для строительных проектов.

Что такое бетонный песок?

Бетонный песок — это особый тип песка, используемый в качестве заполнителя в бетонных смесях. Поскольку поверхность бетонного песка грубая, он легче сцепляется с водой, цементом и другими заполнителями для создания прочных и долговечных бетонных изделий.

Песок — важный компонент бетона

На микроскопическом уровне поверхности разных типов песка очень разные, даже если они могут выглядеть одинаково для нетренированного глаза. Одни виды песка имеют гладкую поверхность, другие – грубую и неровную. Шероховатая поверхность обеспечивает большую площадь поверхности для связывания других материалов, таких как вода и цемент. Это делает крупнозернистый песок, такой как бетонный песок, намного лучше для использования в строительстве, где необходимы более прочные связи материалов для создания более прочного и долговечного бетона.

Бетонный песок используется в различных строительных и нестроительных целях. Хотя он чаще всего используется в асфальте и бетонной брусчатке, он также является популярным материалом для ландшафтного дизайна. Размер и текстура бетонного песка делают его идеальным материалом для удержания на месте таких предметов, как септиктенки, камни и трубы, а также обеспечивают надлежащий дренаж. Он также используется для выравнивания любой неровной поверхности, обеспечения дополнительного сцепления на обледенелых дорогах и поверхностях, а также является популярным украшением на газонах, полях для гольфа и конных аренах.Это также популярное дополнение к горшечным почвенным смесям, поскольку оно хорошо отводит лишнюю воду.

Бетонный песок также является продуктом промытого песка, что означает, что любая грязь на частицах песка или в смеси была удалена. Это обеспечивает чистый промытый бетонный песок для более гладкой и прочной смеси.

Растущий спрос на бетонный песок

Поскольку бетон является самым популярным строительным материалом в мире, очень важно иметь правильный тип песка. Для таких стран, как Индия и Китай, которые не имеют легкого доступа к правильному типу песка, но в которых наблюдается высокий уровень роста инфраструктуры, бетонный песок становится все более дефицитным.

Для таких стран, как Индия и Китай, которые не имеют легкого доступа к правильному типу песка, но в которых наблюдается высокий уровень роста инфраструктуры, бетонный песок становится все более дефицитным.

В строительных проектах по всему миру ежегодно используется более 40 миллиардов тонн песка. Песок, созданный ветром (например, песок пустыни), образует округлые зерна, которые слишком гладкие и слишком мелкие, чтобы их можно было использовать в бетоне и строительстве. Строительные проекты с крупнозернистым и зернистым текстурированным песком создаются только в таких местах, как русла рек и морское дно.

Спрос на высококачественный песок привел к росту нелегальной добычи песка и появлению «песчаных пиратов» по всему миру. Эти песчаные банды контрабандой провозят благоприятный песок, а затем продают его тому, кто больше заплатит — часто тем странам, у которых нет доступа к собственному песку. Увеличение спроса на ценный крупнозернистый песок, скорее всего, будет продолжать расти по мере роста и улучшения инфраструктуры развивающихся стран.

Позвольте A-Core заняться вашим проектом по производству песка из бетона сегодня

Работая с 1974 года, A-Core привносит почти 50-летний опыт в каждый проект и каждого клиента, с которым мы работаем.Наш опыт в отрасли гарантирует успех вашего строительного проекта. Наши специалисты по бетону могут помочь вам с проектом строительства жилого, государственного или коммерческого бетона. Запросите предложение для вашего предстоящего проекта сегодня.

Что такое бетонный песок Типы и характеристики

Бетонный песок представляет собой небольшой камень, называемый заполнителем, состоящий из гнейса, гранитной породы или известняка.

Этот особый тип песка сначала просеивается, а затем соответствующим образом промывается.Качество обычно измельчается в карьере, а затем промывается.

Этот процесс предназначен для проверки того, что в изделии нет какого-либо сырья или большого куска породы.

В основном используется в горячем асфальте или цементе в качестве критического ингредиента. Его также можно использовать в качестве базового слоя, труб и выравнивающей среды для подземных и надземных внутренних двориков и бассейнов, а также для устройства пешеходных дорожек из камней бетонного покрытия.

Его также можно использовать в качестве базового слоя, труб и выравнивающей среды для подземных и надземных внутренних двориков и бассейнов, а также для устройства пешеходных дорожек из камней бетонного покрытия.

- деликальный песок

- дренаж / альтера-фильтрация

- заполнить гранулированные

- совокупность в цементном бетоне

- постельное белье

- промокольный песок

- промывка песка

Это важно для использования права тип и лучшее качество заполнителей должны быть оптимизированы.Два типа заполнителей мелкие и крупные заполнители. Обычно принуждение объема бетона до 60% до 75%.

70% до 85% по массе пропорции свежезамешанной и затвердевшей смеси бетона и свойства настоящего песка и экономичность.

Мелкие заполнители первого типа обычно состоят из природного песка (рис. 5-1) или мелкого щебня размером до 5 мм (0,2 дюйма).

Требования к воде и цементу, скорее всего a Заполнители, усадка, прокачиваемость, долговечность, пористость и удобоукладываемость бетона. Бетон от Вариации в сортировке в основном влияют на однородность бетона от шага к шагу.

Бетон от Вариации в сортировке в основном влияют на однородность бетона от шага к шагу.

Неудобоукладываемые смеси мелкий песок неэкономичны. Бетонный песок и крупный заполнитель в сочетании могут создавать жесткость.

Как правило, дают наиболее удовлетворительные результаты заполнителей, которые трудно дать гладкую кривую сортировки заполнителей, но не имеют дефицита или избытка любого размера.

Крупные частицы заполнителя одинакового размера являются результатом скопления различных размеров.Это иллюстрируется уменьшением общего объема пустот между агрегатами.

Указанный бетон шлифует текстуру после промывки бетона и используется везде. Это может быть смешанное уплотнение и улучшение пористости в естественных глинистых почвах с органическим облегчением.

Если вес не имеет значения, это один из лучших первичных крупнозернистых бетонный песок текстурированный № A-1 Почвы используют свою специальную почвенную смесь.

Смешивание с цементом и заполнителем для бетонных работ Использование бетона и включает засыпку пальм, брусчатки и конных арен.Лучшие бетонные пески получают из Калифорнии Песок . Его также называют мелким заполнителем.

Best ConcreteВ производстве бетона обычно используется раствор. Песок измельчается на мелкие кусочки, затем фильтруется для подтверждения того, что в нем нет массивных частиц породы.

После смешивания цемента и воды заполняется воздушное пространство между крупным заполнителем. Песок также можно использовать в песке для труб или пешеходных дорожках в качестве выравнивающей среды, а также в бассейнах, патио или при создании цемента.

Бетон-песок

Получив проект и работая над ним, вам придется искать материалы. Эти материалы помогут вам удовлетворить ваши потребности. Существует бесчисленное множество материалов для строительства наземных бассейнов, патио или пешеходных дорожек. Если вы с нетерпением ждете встречи с лучшим ингредиентом для строительства, бетонный песок стоит на первом месте. Существует несколько видов песка. Например, бетонный песок, щебень, пляжный песок, технический песок и засыпной песок.Самое примечательное, бетонный песок — королева всех типов.

Если вы с нетерпением ждете встречи с лучшим ингредиентом для строительства, бетонный песок стоит на первом месте. Существует несколько видов песка. Например, бетонный песок, щебень, пляжный песок, технический песок и засыпной песок.Самое примечательное, бетонный песок — королева всех типов.

Основные факты о нем

Вот основные факты, которые вам следует знать о пескобетоне, когда вы собираетесь его использовать.

Во-первых, это сочетание гнейса, трапповой породы, гранита или известняка. Он имеет репутацию на рынке благодаря своему качеству. Большинство людей используют его, чтобы получить долгосрочную силу проекта.

Во-вторых, ваша работа бесполезна и неполна до тех пор, пока вы не добавите песок.В-третьих, песок сделает бетон прочнее, чем вы ожидаете.

Каковы исключительные преимущества и области применения бетонного песка?

Вот лучшее сочетание пользы и применения этого песка. Вы можете отметить их. В результате вы можете купить его и легко использовать для своих проектов.

В результате вы можете купить его и легко использовать для своих проектов.

- Это наполнитель, который используется для обеспечения мощности вашей работы.

- Профессионалы-строители покупают и используют его для создания цементных и асфальтовых материалов.

- Кроме того, они используют его для выравнивания поверхности бассейнов, патио и пешеходных дорожек.

- Этот материал обеспечивает стабильность как песок для труб или как базовый слой для бетонной брусчатки.

- Он также обладает замечательными свойствами, одним из которых является подстилающий слой.

- Профессионалы моют и притирают его к полу во время строительства.

- Этот песок бывает разных размеров, что делает его идеальным для заполнения швов, промежутков между брусчаткой.

Окончательный вердикт

Подводя итог всей дискуссии, можно сказать, что этот песок пригодится для строительства разных мест. Он в основном используется во всем мире из-за его мощности и использования. Прежде всего, песок может придать бетону прекрасный объем. Поэтому на него можно положиться без всякого напряжения.

Прежде всего, песок может придать бетону прекрасный объем. Поэтому на него можно положиться без всякого напряжения.

Также известный как «гравийный песок» или «бетонный песок», промытый острый песок является более крупным и имеет более крупные частицы, чем другие строительные пески, такие как строительный песок, который состоит из более отчетливых зерен.... Как правило, острый песок используется там, где требуется большая мощность и меньшая гибкость. Является ли бетонный песок таким же, как острый песок?

Можно ли делать бетон без песка?

В то время как песок является обычным заполнителем, используемым для создания бетона, вы также можете смешивать цемент с гравием, щебнем или даже частями старого бетона. … Количество воды, которую вы смешиваете по порядку, зависит от агрегатного вещества, но вам понадобится где-то от 15 до 20 процентов воды.

Как отмыть песок для бетона?

Для промывания песка поместите его в барабан, залейте водой, тщательно перемешайте, дайте немного постоять и слейте жидкость. Одна или несколько таких обработок исключат большую часть очень тонкого материала и природного материала. Расчет количества необходимого материала. Рассчитать необходимый объем бетона.

Одна или несколько таких обработок исключат большую часть очень тонкого материала и природного материала. Расчет количества необходимого материала. Рассчитать необходимый объем бетона.

зачем нужен песок в бетоне?

Сила бетона обратно пропорциональна водоцементному отношению. Другими словами, чем больше воды вы используете для обработки бетона, тем слабее бетонная смесь. … Песок и рельеф заполнителя снижают стоимость, а также ограничивают степень усадки бетона по мере его затвердевания.

Как шлифовать бетон с помощью эксцентриковой шлифовальной машины?

Когда вы готовы взяться за новый проект, может быть легко запутаться в том, какие инструменты и материалы вам нужны. Лучшее в духе «сделай сам» — это возможность выяснить, как сделать то, что нужно именно вам. В этом сообщении блога мы научим вас, какие материалы и шаги необходимы для пескоструйной обработки бетона. С помощью этой информации вы можете сделать любые неровные или испачканные участки на вашем патио или тротуаре снова красивыми и новыми!

В этом сообщении блога мы научим вас, какие материалы и шаги необходимы для пескоструйной обработки бетона. С помощью этой информации вы можете сделать любые неровные или испачканные участки на вашем патио или тротуаре снова красивыми и новыми!

Рекомендуемые инструменты для шлифования бетона

Лучший и самый простой способ шлифования бетона — это эксцентриковая шлифовальная машина.Это потому, что вы можете легко контролировать движение слева направо или вперед и назад, тогда как при использовании традиционной шлифовальной машины для ладоней вам придется использовать разные штрихи для этого движения. Если вы хотите использовать ручную шлифовку, то я рекомендую вам сначала слегка сгладить бетон с помощью электроинструментов, таких как угловая шлифовальная машина. Для тех из нас, у кого нет доступа к электроинструментам, подойдут и старомодные ручные шлифовальные машины, но это займет гораздо больше времени.

Что вы используете для шлифовки бетона?

- Эпоксидная смола 9002 9002

- Протоковая лента

- Plastic Plasting

- MOP (я рекомендую использовать Squeegee или Sconge MOP)

- магазин вакуума (прикрепить непосредственно к Sander)

- очки

- маски для лица

- резиновые перчатки

- затычки для ушей

Требуемые PPes

Шлинащий бетон (пошаговый руководство)

1

Очистить бетонное напольное покрытие Вы хотите песок, удалить мебель и другие вещи.

2

Для покрытия стен, дверных проемов, вентиляционных отверстий и других поверхностей используйте пластиковые листы. Это поможет вам защитить ваши стены от дерби и пыли.

3

Необходимо вымыть полы, чтобы избавиться от частиц. Просто протрите его и дайте высохнуть.

4

Чтобы работать по порядку, разделите этаж на сектора, чтобы вы могли концентрироваться по одному сектору за раз.

5

Используйте наждачную бумагу с зернистостью от 30 до 60, чтобы удалить дефекты и выровнять поверхность.Начинайте работать с угловой стороны и двигайтесь вверх. Если вы начнете с угла, вы сможете поддерживать порядок шлифовки различных участков пола.

6

Теперь делайте больше вертикальных проходов, потому что таким образом вы на самом деле проходите и узкие дорожки. Каждый раз этот метод должен покрывать половину предыдущего времени прохождения.

7

Всегда будьте особенно осторожны при шлифовке неровностей.

Вы должны тщательно отшлифовать, пока он не станет гладким. Попробуйте сделать несколько проходов.Не оставляйте шлифовальную машину неподвижной, иначе не будет даже чистовой обработки.

Вы должны тщательно отшлифовать, пока он не станет гладким. Попробуйте сделать несколько проходов.Не оставляйте шлифовальную машину неподвижной, иначе не будет даже чистовой обработки.8

Используйте эпоксидную смолу для заполнения любых трещин и неровностей стен, дайте ей высохнуть и осесть.

9

После завершения первого набора проходов начните с него снова. Переверните процесс, чтобы закончить в исходном углу, который вы начали.

10

Теперь бегите горизонтально в обоих направлениях. Убедитесь, что вам нужно пройти два набора нравов.

11

Тщательно очистите пол пылесосом или влажной тряпкой.Теперь вы должны нанести ровный слой герметика для бетона.

12

После этого замените наждачную бумагу с зернистостью от 80 до 120 для более гладкого результата. Вы должны повторить шаги от 6 до 10 раз.

13

Снова вымойте пол. Теперь переключитесь на более мелкую наждачную бумагу.

Зернистость 240 или 320 считается более тонкой.

Зернистость 240 или 320 считается более тонкой.14

Все, что вам нужно сделать сейчас, это повторить шаги с 6 по 10 с более тонкой бумагой.Продолжайте процесс, пока он не достигнет зернистости 1500 или более. Вы можете иногда использовать швабру для лишнего мусора или пыли.

15

Для достижения наилучших результатов повторно осмотрите пол. Если есть какие-либо следы краски, дайте последнюю швабру.

16

Если вы сочтете это необходимым, вы можете покрасить пол, и вот вам последний шаг!

Посмотрите видео ниже, чтобы узнать о технике шлифовки бетона:

Как добиться однородного вида полов? Шлифовка бетонного пола, безусловно, является идеальным способом придать ему новый вид, но при шлифовке бетонного пола в помещении нужно соблюдать осторожность.Извините, но можно просто отшлифовать одну часть пола, а нужно обработать всю поверхность пола.

Из-за грубой шлифовки поверхность пола подвергается воздействию, поэтому оттенки и цвет дифференцируются и проникают. Окрасьте весь пол, если будете шлифовать определенный участок. Из-за шлифовки на полу появляются заметные разные оттенки.

Можно ли шлифовать бетон обычной наждачной бумагой?Вы можете шлифовать бетон обычной наждачной бумагой, но есть некоторые секреты, которые вы должны знать, чтобы соответствовать своей цели.Например, если вы собираетесь выполнять базовую шлифовку, выберите наждачную бумагу с зернистостью от 40 до 60.

Если ваша главная цель – гладкая поверхность, обязательно используйте наждачную бумагу с зернистостью от 80 до 120.

Опять же, если вы планируете использовать наждачную бумагу всухую и влажную, вам следует намочить участок перед началом работы. Он просто удерживает пыль.

Он просто удерживает пыль.

Всегда следите за тем, чтобы раствор не засох на бетоне. Это излишне ухудшит ваш труд, затвердев место.

Требуется отшлифовать небольшой участок? Тогда будет достаточно орбитальной, ладонной или ленточной шлифовальной машины.

Опять же, даже после шлифовки могут остаться шероховатые дефекты; в этом случае можно использовать специальный алмазный диск или шлифовальную машину для бетонных полов.

Алмазная наждачная бумага известна тем, что служит дольше. Это также экономит огромное количество времени для вас. Несмотря на то, что это может стоить немного дороже, его стоит купить, чтобы уменьшить вашу тяжелую работу.

Как выровнять бетон после его высыхания?

Есть несколько способов, которыми вы можете попробовать исправить уже высохший и затвердевший бетон. Я рекомендую продукт под названием Concrete Scratch Remover как самый быстрый метод удаления, но это не всегда самый желательный вариант. Двумя другими более популярными вариантами являются либо песок и начните сначала, либо проволочные щетки с верхнего слоя.

Я рекомендую продукт под названием Concrete Scratch Remover как самый быстрый метод удаления, но это не всегда самый желательный вариант. Двумя другими более популярными вариантами являются либо песок и начните сначала, либо проволочные щетки с верхнего слоя.

Можно ли использовать шлифовальный камень для бетона?

Конечно. Самое важное, что нужно знать, это тип шлифовального камня и тип бетона.

Наждачная бумага для кирпича не рекомендуется, потому что она быстро забивается, поэтому, если вы собираетесь использовать шлифовальный камень, узнайте, какой тип камня или бетона у вас есть. Если ваш камень мягкий, как гранит или мрамор, то крупнозернистая наждачная бумага подойдет; но сначала проверьте на признаки износа, чтобы убедиться, что это все еще подходящее решение. Для более твердых камней грубой наждачной бумаги будет недостаточно, и вам понадобится более агрессивный материал с более мелкими зернами, например бумага из карбида кремния. Опять же, перед началом любой работы проведите небольшое исследование поверхности.

Опять же, перед началом любой работы проведите небольшое исследование поверхности.

Можно ли использовать полировальную машинку для шлифовки бетона?

Можно использовать полировщик DA для бетона, но это только временное решение. Лихорадочный характер полировки и полировки изнашивает бетон, и его необходимо будет повторно полировать, чтобы иметь длительный эффект. Он хорошо подойдет для обновления покрытия старой парковки или тротуара, но не для ремонта трещин в цементе.

Можно ли использовать шлифовальную машину для шлифовки бетона?

ДА, но сначала вы должны убедиться, что подушка находится на одном уровне с рабочей поверхностью, и проверить ее на небольшом участке бетона для подтверждения.Затем пройдитесь по всему бетонному участку в виде буквы «X» с легким нажимом. Это поможет сбалансировать любые неровности в патче. Когда закончите, внимательно осмотрите все места, которые не были выровнены перед покраской. Делайте это аккуратно, «толкаясь по дому». Если высокие или низкие места все еще заметны, повторите первый шаг, пока все поверхности не будут выровнены и отшлифованы до однородной текстуры для целей покраски. и ЧЕСТНО, я не рекомендую здесь использовать шлифовальную машину, потому что это часто может привести к увеличению времени шлифования

Когда закончите, внимательно осмотрите все места, которые не были выровнены перед покраской. Делайте это аккуратно, «толкаясь по дому». Если высокие или низкие места все еще заметны, повторите первый шаг, пока все поверхности не будут выровнены и отшлифованы до однородной текстуры для целей покраски. и ЧЕСТНО, я не рекомендую здесь использовать шлифовальную машину, потому что это часто может привести к увеличению времени шлифования

Зная описанные выше методы, вы, возможно, пришли к выводу о том, как хорошо шлифовать бетон с помощью эксцентриковой шлифовальной машины.

Что касается небольших проектов и работ, вы можете использовать ручную электрическую орбитальную шлифовальную машину. Но для большей протонной поверхности вы также можете попробовать использовать барабанную шлифовальную машину. Для шлифования бетонных полов на складах или фабриках требуется инструмент, который подходит для этой работы. Выбирай с умом!

Как шлифовать бетон | На открытых полах и балках?

Главная » Направляющие своими руками » Бетон

Последнее обновление: 16 сентября 2021 г.

При заливке бетонных стен и балок, которые будут выставляться в архитектурных целях, редко бывает, чтобы весь бетон был на 100% идеально гладким.

Но всегда есть способы улучшить отделку, используя различные методы строительства, которые могут помочь уменьшить дефекты бетона.

После того, как бетон затвердеет, вам может понадобиться отшлифовать бетон вручную, чтобы привести в порядок некоторые участки. А также используйте холодную стамеску для очистки любых грязных углов.

Лучший способ зафиксировать бетон и отшлифовать до более гладкой поверхности — использовать орбитальную шлифовальную машину с мелкозернистой наждачной бумагой или влажную и сухую наждачную бумагу для небольших участков.

После шлифовки несколько слоев кислотной смывки помогут удалить царапины от наждачной бумаги.

№ Лучший способ удалить невидимые неровности на бетонной поверхности — использовать угловую шлифовальную машину, оснащенную каменным шлифовальным камнем.

Сначала перед шлифованием бетона

- Бетон будет виден?

- Будет ли шлифоваться вся бетонная поверхность, как, например, бетонный пол, или необходимо шлифовать только небольшие и определенные участки, например открытые балки или стены?

- Бетон получит полиуретановую отделку, естественную отделку или кислотную отделку?

- Были ли добавлены какие-либо красители для придания другого оттенка или оттенка в архитектурных целях?

- Есть ли отверстия, которые необходимо заполнить?

Как шлифовать бетон [открытый]

1.Приведите в порядок любые углы или большие неровности

Как добиться идеальной отделки бетона?

Когда у вас есть бетонная архитектурная отделка, важно получить бетонную поверхность как можно ближе к идеальной.

В то же время вы не хотите оставлять царапины от шлифования. Следуя описанным здесь шагам, вы сможете исправить бетонные неровности.

Вы хотите очистить общую бетонную поверхность от бетонных неровностей, от бетона, пробившегося через стыки опалубки, от давления и вибрации.

Во-первых, возьмите стамеску и очистите углы.

Эти куски бетона обычно довольно легко отламываются с помощью молотка и холодного зубила.

Лучше всего делать это вскоре после заливки бетона, так как чем дольше бетон остается для затвердевания, тем труднее будет отломать эти кусочки.

2. Отшлифуйте бетон с помощью орбитальной шлифовальной машины

.Если у вас есть бетон, который будет подвергаться архитектурному воздействию, вы можете отшлифовать его вручную, используя влажную и сухую наждачную бумагу или орбитальную шлифовальную машину.

После шлифовки нанесите 2-3 слоя «кислотной смывки» на всю поверхность, чтобы скрыть следы наждачной бумаги от бетона.

При выборе наждачной бумаги важно выбирать мелкозернистую наждачную бумагу, которая оставляет небольшие следы.

Чтобы ускорить процесс, вы можете использовать мощную орбитальную шлифовальную машину.

Для небольших площадей рекомендуется использовать мелкозернистую влажную и сухую наждачную бумагу. Возможно, тогда вам не придется использовать кислотную мойку на всей стене.

После шлифовки остаются царапины на бетоне, которые отличаются от исходного покрытия бетона.

По этой причине, если бетонные работы требуют шлифовки, на всю бетонную поверхность потребуется нанести 2-3 слоя кислотной смывки, чтобы очистить поверхность и удалить царапины.

Иногда бетон имеет цветной оттенок, следы от шлифования могут быть более заметными даже при использовании мелкозернистой наждачной бумаги, так как на участках, подвергающихся шлифовке, цвет бледнеет.

Это уменьшение цвета может быть исправлено промывкой кислотой всей поверхности.

Как действует кислотная промывка?

Кислотная промывка разъедает тонкий слой бетона, это даст новую и чистую бетонную поверхность с чуть более темным оттенком.

При нанесении кислотной промывки соблюдайте осторожность, надев защитные очки и боди.

Поскольку кислота оставляет большое количество паров, убедитесь, что у вас хорошая вентиляция.

Включите вентилятор в помещении и откройте все двери. Делайте перерывы и используйте маску, если это необходимо.

Какое количество кислотной промывки необходимо применить?

Нет минимального или максимального значения, просто делайте это до тех пор, пока вы не будете довольны бетонным покрытием. Вы должны нанести 2-3 слоя кислотной смывки с помощью малярного валика.Подождите указанное время, а затем быстро смойте его с помощью водяного бластера.

Можно ли использовать кислотную промывку для кирпичной кладки? Да, кислотная промывка на самом деле оказывает огромное влияние на внешний вид бетонных блоков по сравнению с обычным бетоном. Кислотная стирка действительно разъедает, они будут выглядеть почти так, как будто они были отшлифованы и покрыты слоем полиуретана.

Поэтому кислотная промывка является гораздо более дешевым вариантом для шлифовки кирпичной кладки для гаражей или даже жилых помещений. Возможно, это может быть даже лучше, в зависимости от ваших предпочтений.

4. Когда следует наносить полиуретановое покрытие

Нанесение нескольких слоев полиуретанового эпоксидного покрытия придаст бетону мокрый вид.

Полиуретанв основном используется на полированных бетонных полах, подъездных дорожках, кирпичных блоках и бетонных наклонных плитах.

Мне нравится внешний вид полиуретана на бетоне, так как он выглядит чище.

Оставляют ли бетон с полиуретаном водяные знаки?

Не должно, полиуретановое покрытие на бетоне остановит водяные знаки, которые неравномерно появляются от росы или дождя.

Оставляют ли бетон с полиуретаном водяные знаки?

Не должно, полиуретановое покрытие на бетоне остановит водяные знаки, которые неравномерно появляются от росы или дождя.

также облегчает удаление граффити.

Бетонные и каменные блоки обладают высокой впитывающей способностью и могут впитывать краску от таггеров.

Специальный полиуретан против граффити рекомендуется использовать в местах, где возможно нанесение граффити.

Прежде всего советы по улучшению отделки бетона

Основной причиной плохой отделки бетона является неправильная вибрация для удаления пузырьков воздуха во время заливки бетона.

Либо так, либо неровно построенная опалубка.

Холодный шов – это шов между разными заливками бетона.

Например, соединение между фундаментом и колонной или балкой.

Это слабое место в бетонных соединениях и конструкции.

Наиболее уязвимым местом для плохо обработанного бетона является нижний стык колонны.

Вы действительно не хотите, чтобы пузырьки воздуха застревали внизу между бетонными швами.

Когда использовать болото на соединениях опалубки

Строители обычно используют розовую заливку на стыках опалубки, пытаясь скрыть эти стыки на готовой бетонной поверхности. Как правило, с этим переусердствуют, так как болото в конечном итоге прилипает и окрашивает бетон.

Как правило, с этим переусердствуют, так как болото в конечном итоге прилипает и окрашивает бетон.

Это более сложно удалить с помощью шлифовки, чем просто шлифовать готовый бетонный шов без трясины.

Как лучше стыковать опалубку? Лучший способ отделки открытого бетона — это создание элементов из соединений с использованием угловых скруглений.

Или с помощью специального прозрачного силикона для опалубки, который легче удалить, чем строительную трясину, и не оставляет розового пятна.

Хотя вам все равно придется использовать болото на неровных поверхностях, так как силикон нельзя отшлифовать до плоского состояния, как болото.

Почему следует использовать жидкую цементную смесь на дне колонны?

Как обсуждалось выше, наиболее распространенной причиной появления дефектов в бетоне являются пузырьки воздуха, которые застревают в самом низу стены или колонны.

Легкий способ избежать этого — смешать жидкую моторную смесь на основе цемента с высоким содержанием МФК и добавить одно ведро этой смеси на дно каждой колонны или стены за несколько минут до заливки бетона.

Немного больше жидкости на дне поможет пузырькам воздуха выйти при вибрации, а дополнительный цемент компенсирует избыток воды. Также важно правильно вибрировать бетон по структурным и визуальным причинам.

Убедитесь, что бетон хорошо провибрирован

При вибрации бетона пузырьки воздуха притягиваются к вибрации.

Некоторые строители думают, что бетонный вибратор просто перемещает смесь.

Но самое главное помните, что вам нужно удалить пузырьки воздуха, которые попали в ловушку.

Поэтому вам нужно использовать вибратор для бетона, чтобы направить воздух к поверхности, чтобы воздух мог выйти.

- Удерживайте вибратор в самом низу опалубки в течение 3-5 секунд. Пусть воздух, ударяясь о дно, оттягивается от краев к середине.

- Медленно поднимите бетонный вибратор вверх, вы увидите всю поверхность пузырьков воздуха, когда он приблизится к вершине

- Повторите это второй или третий раз, если на верхней поверхности все еще появляются пузырьки приемлемого размера.

- Не переусердствуйте, так как вибрация одновременно поднимает на поверхность больше воды и цемента.

- Делайте это последовательно по 1,5 метра за раз, чтобы не делать слишком много за раз.

- Вы также можете использовать ударную дрель с широким долотом. Для этого используйте перфоратор непосредственно на опалубке снаружи и провибрируйте любые участки, в которых могут застрять пузырьки. Это особенно полезно для любой опалубки с шаблонами дизайна, так как пузырьки воздуха могут легко попасть в эти области.

Как быстро шлифовать и шлифовать бетон?

Как быстро отшлифовать невидимый визуально бетон? Если бетонная поверхность скрыта и не видна, было бы глупо использовать орбитальную шлифовальную машину, поскольку она очень медленная.

Самый быстрый способ отшлифовать бетон — это отшлифовать его угловой шлифовальной машиной диаметром 4,5 или 9 дюймов, оснащенной шлифовальным камнем для каменной кладки.

Если вам нужно сделать больше, чем небольшое помещение, аренда профессиональной шлифовальной машины для полов сэкономит ваши деньги и время. Угловая шлифовальная машина Bosch может легко и быстро удалить выступы и неровности на бетонных поверхностях и бетонных полах, но для выравнивания больших площадей для полировки вам следует использовать шлифовальную машину для полов профессионального размера.

Угловая шлифовальная машина Bosch может легко и быстро удалить выступы и неровности на бетонных поверхностях и бетонных полах, но для выравнивания больших площадей для полировки вам следует использовать шлифовальную машину для полов профессионального размера.

Как использовать угловую шлифовальную машину для шлифовки бетона?

Во-первых, наденьте маску, так как бетонная пыль вредна для легких. Накройте домашние вещи салфетками, так как пыль будет разлетаться повсюду.

Если возможно, пусть второй человек держит пылесос, пока один человек занимается измельчением, чтобы уменьшить беспорядок.

Или, что еще лучше, вы можете приобрести насадку для защиты от пыли для вашей кофемолки.

Встаньте так, чтобы ваши ноги были достаточно далеко друг от друга, чтобы спина оставалась прямой, когда вы наклоняетесь.

И убедитесь, что вы используете УЗО на источнике питания.

Я рекомендую использовать маленькую угловую шлифовальную машину вместо 9-дюймовой, так как большая угловая шлифовальная машина более опасна.

Однако использование 9-дюймовой угловой шлифовальной машины с точильным камнем относительно безопасно по сравнению с резкой стали, поскольку нет лезвия, которое может заедать и отдавать назад.

Это делает угловую шлифовальную машину любого размера, даже 9-дюймовую, довольно безопасной для шлифования бетонных полов.

Для этой работы дополнительная мощность 9- или 7-дюймового инструмента может сделать работу быстрее и проще, однако вы все равно можете использовать меньшую 4,5-дюймовую шлифовальную машину, если она у вас уже есть, она будет работать медленно.

Bosch делает лучшую угловую шлифовальную машину для шлифования и резки бетона, посмотрите мой обзор угловой шлифовальной машины.

Если вы шлифуете не только небольшой участок, например всю гостиную, например, для открытого бетонного пола.

Вам гораздо лучше нанять коммерческое устройство, это сбережет вашу спину и будет намного быстрее, самое главное, вы сможете легче получить более ровную поверхность.

Угловая шлифовальная машина подходит только для удаления небольших очевидных бугорков в бетоне.

И, наконец, для работы над головой проще использовать аккумуляторную шлифовальную машину Dewalt вместо сетевой Bosch, которая будет тяжелой, поскольку при работе над головой вам будет мешать поводок.

Меня зовут Аарон, и добро пожаловать в Bangingtoolbox.

Как квалифицированный строитель и мастер «сделай сам», моя цель с Banging Toolbox — предоставить моим читателям ресурс №1 по строительству и DIY в Интернете.

Я здесь, чтобы показать людям, как начать заниматься своими руками, и помочь квалифицированным специалистам вывести строительство на новый уровень.

Не стесняйтесь осмотреться и не стесняйтесь задавать мне любые вопросы, вы можете узнать больше обо мне здесь.

Можно ли шлифовать бетон обычной наждачной бумагой? (Узнайте сейчас!) – Модернизированный дом

Если вы посмотрите практически на любой проект, который включает в себя нанесение слоя краски или морилки, вы увидите, что шлифование области является обязательным. Это лучший способ сохранить гладкость и убедиться, что краска прилипает к поверхности. С такими материалами, как дерево, это легко сделать. Когда перед вами стоит задача шлифовки бетона, все становится сложнее. Можно ли вообще использовать наждачную бумагу для такого проекта?

Это лучший способ сохранить гладкость и убедиться, что краска прилипает к поверхности. С такими материалами, как дерево, это легко сделать. Когда перед вами стоит задача шлифовки бетона, все становится сложнее. Можно ли вообще использовать наждачную бумагу для такого проекта?