Пеносиликатные блоки характеристики: Газосиликатный блок: технические характеристики различных видов

Технические характеристики газосиликатных блоков ‘Забудова’

- Главная /

- Статьи /

- Технические характеристики газосиликатных блоков ‘Забудова’

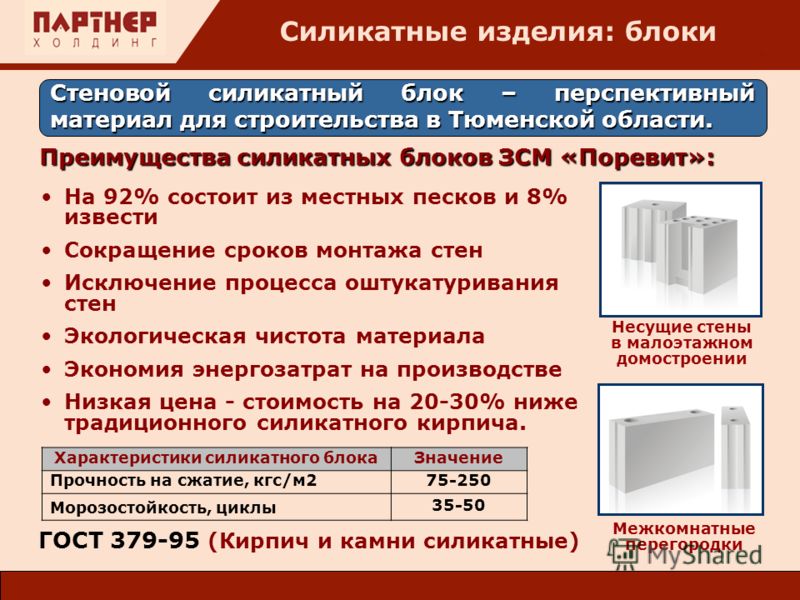

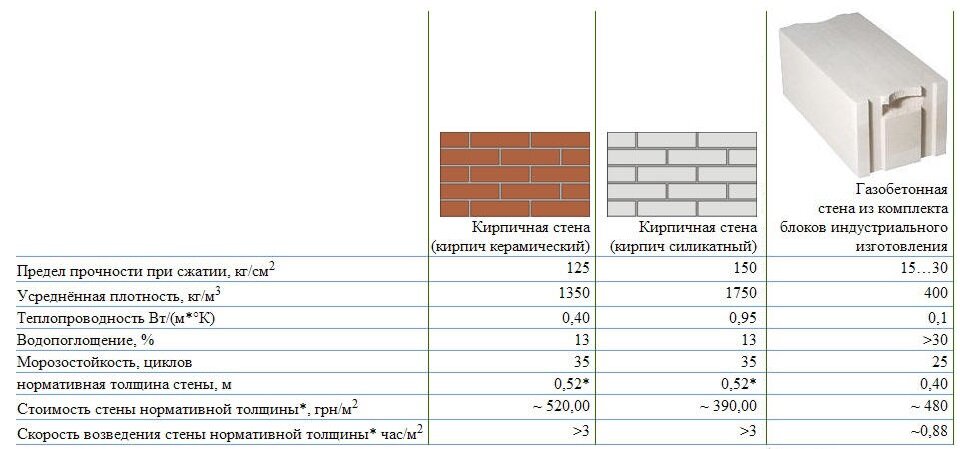

Строительство из газосиликатных блоков в нашей стране уже обычное явление. И, несмотря на то, что кирпич был и остается самым надежным и популярным строительным материалом, газоблоки тоже имеют хорошие характеристики. Рассмотрим, например, более подробно технические характеристики газосиликатных блоков «Забудова».

Завод строительных конструкций «Забудова» производит достаточно обширный ряд строиетльных материалов, в том числе и газосиликатные блоки.

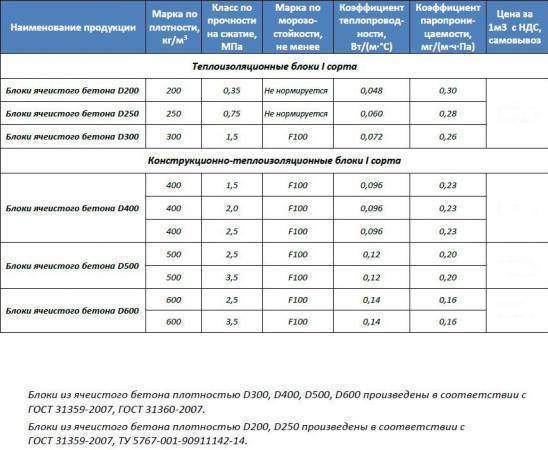

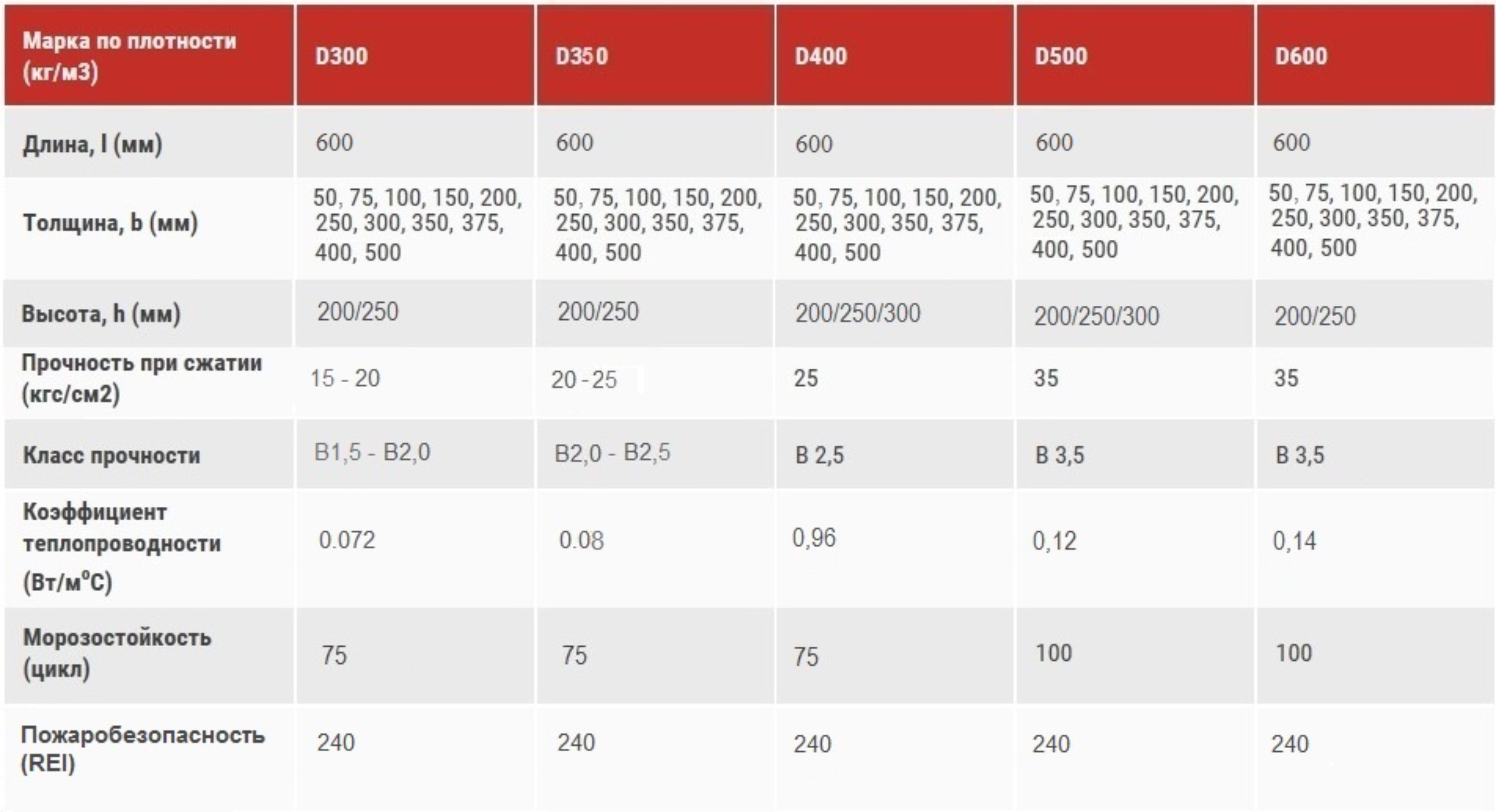

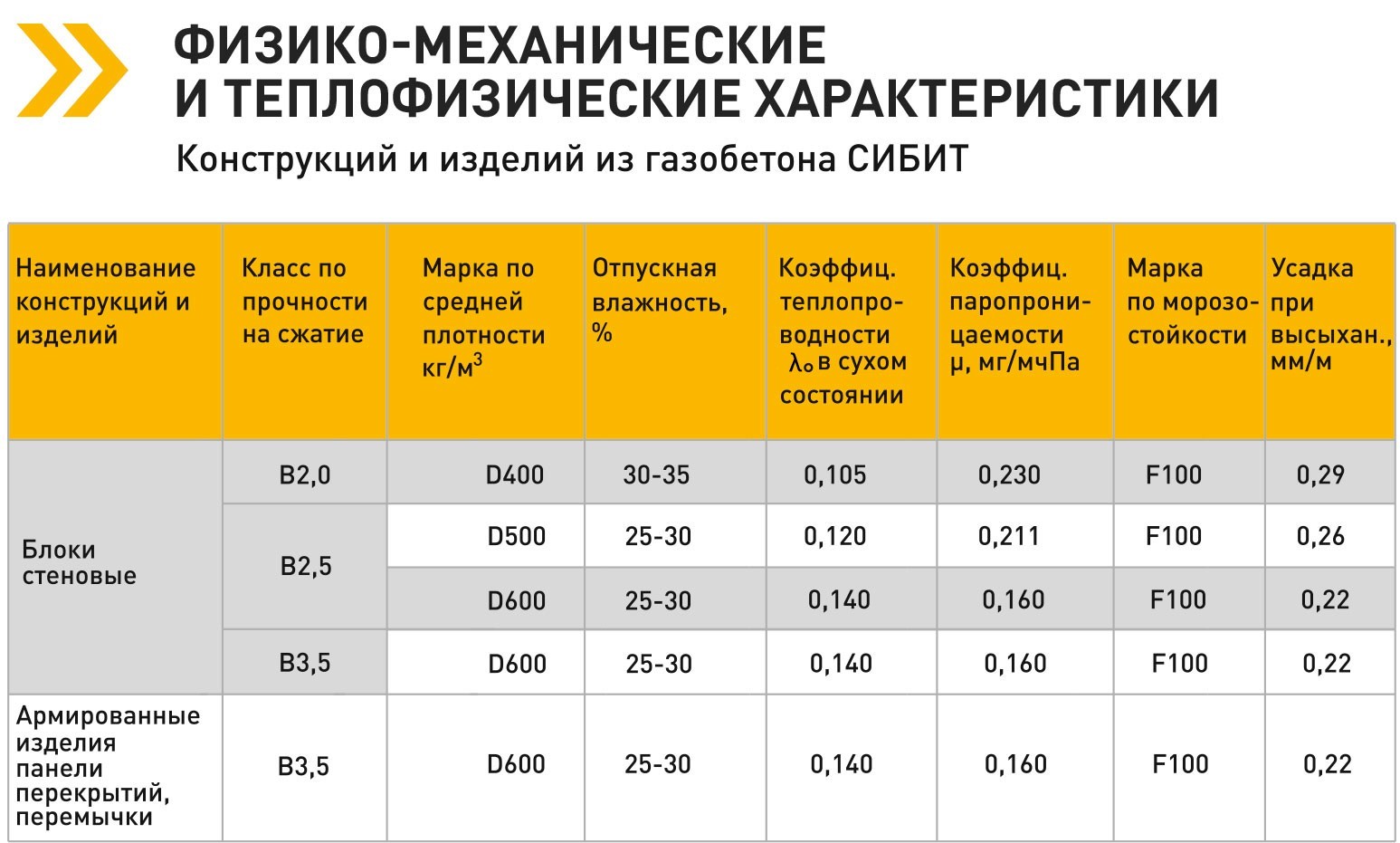

В соответствии с официальной документацией завода, ячеистые блоки имеют следующие технические характеристики.

|

Длина L, мм |

Ширина B, мм |

Высота H, мм |

Объемная плотность, кг/м3 |

Класс бетона по прочности на сжатие |

Морозостойкость |

|

625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) |

50 75 100 125 150 175 200 250 300 350 375 400 450 500 |

250 |

350 400 450 500 |

В 1,0 В 1,0 (В 1,5) В 1,5 |

F 25 F 25 F 35 (25) F 35 (25) |

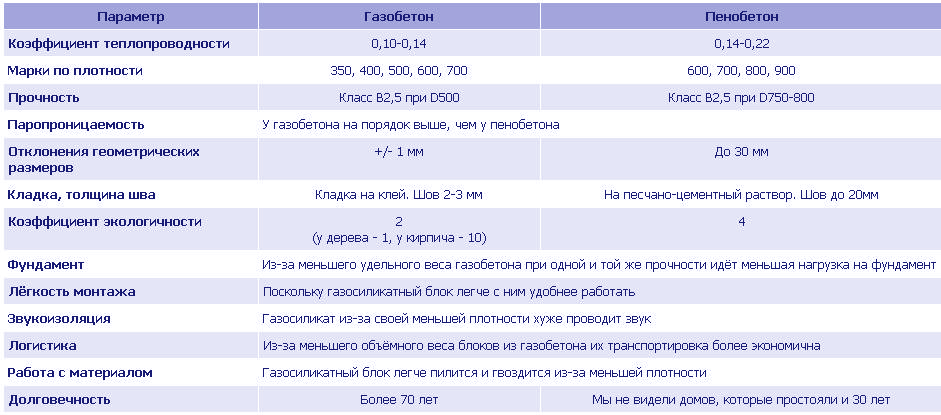

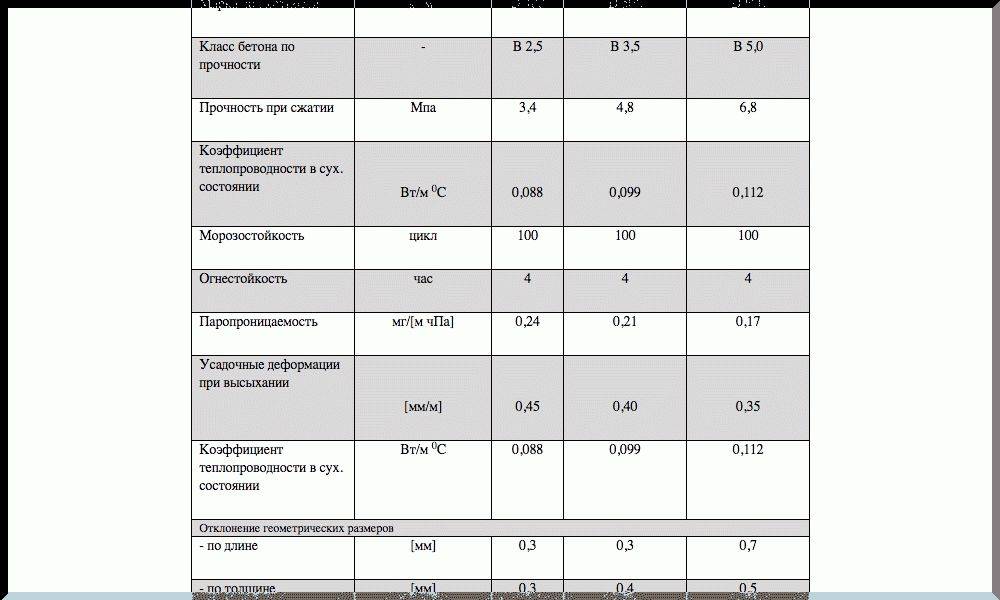

Рассмотрим также характеристики ячеистого бетона по теплопроводности и паропроницаемости.

|

Класс бетона по прочности на сжатие |

Характеристики материала в сухом состоянии |

Марка по морозостойкости, не менее |

||

|

Плотность γ, кг/м3 |

Удельная теплоемкость С, кДж/(кг oС) |

Коэф. теплопроводности λ0, Вт/(мoС) |

||

|

В 1,0 |

350 |

0,84 |

0,09 |

F 25 |

|

В 1,0 (В 1,5) |

400 |

0,84 |

0,10 |

F 25 |

|

В 1,5 |

450 |

0,84 |

0,11 |

F 35 (25) |

|

В 1,5 (В2,5/В2,0) |

500 |

0,84 |

0,12 |

F 35 (25) |

|

В 2,5 (В 3,5) |

600 |

0,84 |

0,14 |

F 35 (25) |

|

В 3,5 |

700 |

0,84 |

0,18 |

F 50 (35) |

Газосиликатные блоки «Забудова» производятся в соответствии с технологией немецкой фирмы «Hebel», в соответствии с которой, ячеистый бетон может быть различного объема, веса или прочности.

Ячеистый бетон обладает рядом преимуществ, рассмотрим некоторые из них:

1. Небольшой вес – несмотря на то, что некоторые блоки имеют достаточно большую прочность, у них все равно намного меньший вес по сравнению с кирпичом того же объема. В связи с чем, с блоками намного проще обращаться и перемещать, а также не нужно строить мощный фундамент, способный выдерживать значительный вес – что, в свою очередь, приводит к меньшим тратам на постройку.

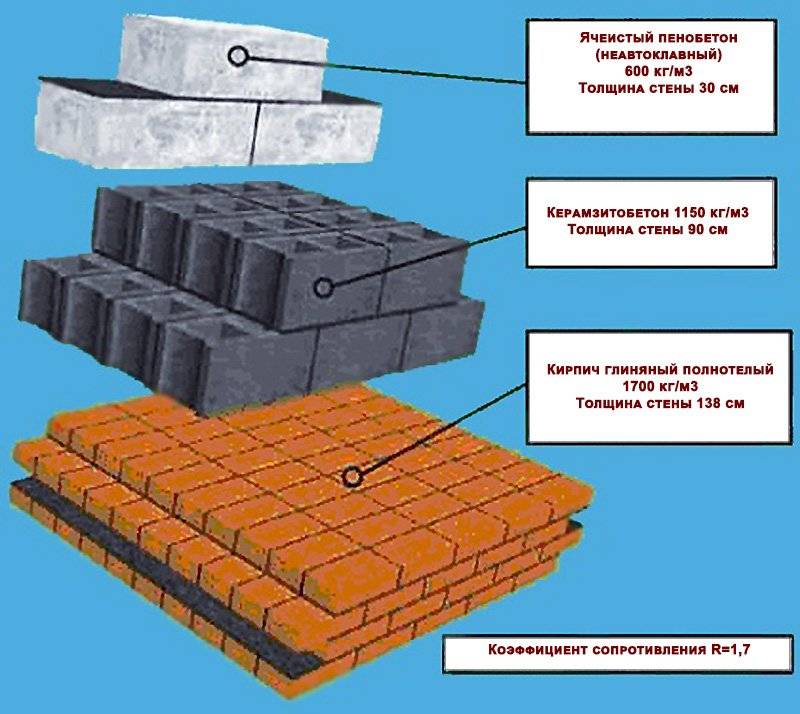

2. Теплоизоляция – по сравнению с тем же кирпичом, ячеистый бетон обладает высокими теплоизоляционными свойствами.

3. Безопасность – газосиликатные блоки негорючи. При этом, были проведены исследования в Германии, Швеции и Финляндии, которые показали, что прочность газосиликатных блоков, при увеличении температуры до +400С, увеличивается на 85%.

Это позволяет класть блоки не на цементный раствор, а на специальный клей, при это толщина шва достигает 1-3 мм. При укладке ячеистого бетона на клей практически исключается появление так называемых «мостиков холода».

Это позволяет класть блоки не на цементный раствор, а на специальный клей, при это толщина шва достигает 1-3 мм. При укладке ячеистого бетона на клей практически исключается появление так называемых «мостиков холода».5. Шумоизоляция – в соответствии с проведенными испытаниями виброаккустической лабораторией института БелНИИС блоки соответствуют всем нормативным требованиям.

При анализе технических характеристик данного материала, можно сказать что он соответствует современным требованиям — большие размеры блоков позволяют быстрее возводить стены любой конструкции, он экологичен, имеет небольшой вес, по сравнению с традиционным кирпичом, недорого стоит, долговечен.

Дата публикации: 27.03.2018

Газосиликатные блоки D500 для постройки дома до 3-х этажей

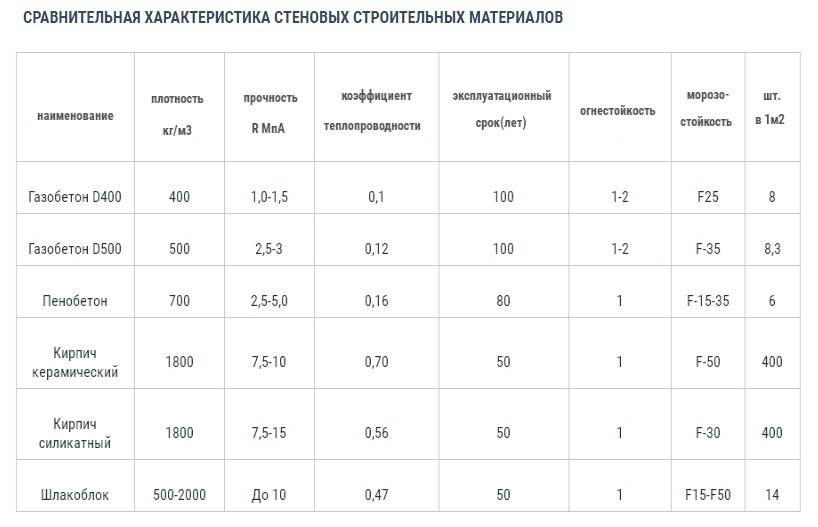

Один из современных материалов в строительстве — Газосиликатный блок, его характеристики удовлетворяют всем необходимым требованиям. Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм. В процессе изготовления бетонной смеси в нее добавляют известь, кварцевый песок и алюминиевую пудру как газообразователь.

Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм. В процессе изготовления бетонной смеси в нее добавляют известь, кварцевый песок и алюминиевую пудру как газообразователь.

Благодаря свойствам газобетона его применяют в качестве конструкционного и теплоизолирующего материала. В качестве конструкционного материала его используют при изготовлении строительных блоков для коммерческого, жилищного и промышленного строительства. Прочность Газосиликатный блока полностью удовлетворяет строительству малоэтажных зданий, при этом у него низкий коэффициент теплопередачи, что позволяет получить экологически чистое и энергосберегающее сооружение. Вес одного строительного блока, для возведения наружных стен, составляет 17 кг., а при том же объеме требуется 8 кирпичей весом в 36 кг. Тем самым при выборе газобетона появляется возможность существенно сэкономить на возведении фундамента.

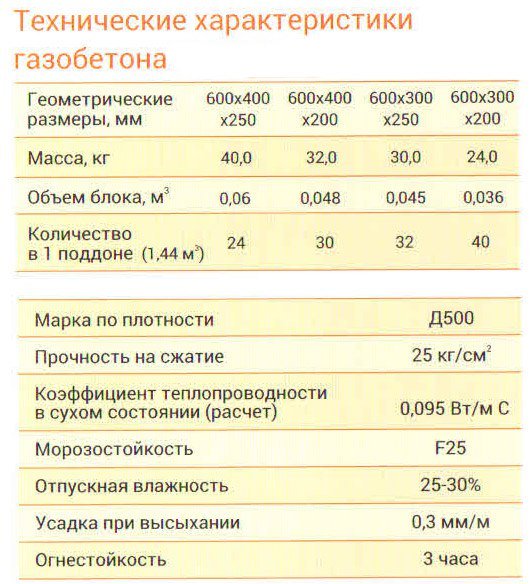

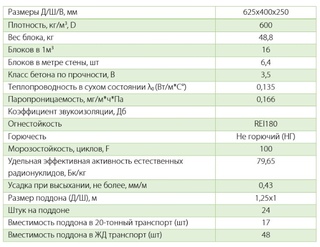

Основные показатели и характеристики Газосиликатных блоков:

— Пониженная плотность при повышенной прочности.

— Теплоизоляция. Наличие пор в газобетоне позволяет сберегать тепло в 5 раз эффективнее, чем обычный бетон или кирпич. Блоки из газобетона позволяют возводить здание с толщиной стен в один ряд без дополнительной теплоизоляции.

— Экологичность. За счет своих свойств газобетон поддерживает определенную влажность внутри помещения. Здания из газобетона поддерживают летом – прохладу, зимой тепло. Строительные блоки из газобетона не выделяют вредных веществ и применяются во всех климатических зонах.

— Сейсмостойкость. Небольшой удельный вес газобетона в сочетании с повышенной прочностью снижают нагрузки на почву. При строительстве сооружений в сейсмоопасных зонах применяют армированные элементы.

На ряду всех своих достоинств газобетон имеет и недостатки:

— Впитывание влаги. При строительстве во влажных районах, для защиты стен, рекомендуется делать фасадную отделку.

— Низкая прочность при изгибе. При неправильно подсчитанной толщине стен, фундаменте, армировании могут возникать трещины.

Исходя из вышесказанного, можно сделать вывод: применение газобетона сокращает трудозатраты, энергозатраты и экономит средства покупателей, а качество Газосиликатного блока ничем не уступает своим аналогам.

Инструмент для газосиликатных (газобетонных) блоков

технические характеристики, размеры и цена за штуку

Газоблоки относятся к искусственному камню с ячеистой структурой. В состав смеси входят цемент, песок и специальные газообразователи в виде алюминиевой пасты или пудры. Некоторые производители в раствор добавляют шлак, золу, гипс или известь.

Оглавление:

- Область использования

- Преимущества и недостатки

- Виды и характеристики

- Габариты

- Правила монтажа

- Расценки

Сфера применения

Они очень распространены для возведения частных домов и сооружений. За счет правильных геометрических форм и крупных размеров строительство осуществляется в короткие сроки без ущерба качеству. Не требуют устройства мощного фундамента и более экономичны по сравнению с кирпичной или шлакоблочной кладкой.

За счет правильных геометрических форм и крупных размеров строительство осуществляется в короткие сроки без ущерба качеству. Не требуют устройства мощного фундамента и более экономичны по сравнению с кирпичной или шлакоблочной кладкой.

Газосиликатные блоки можно использовать для стен и перегородок промышленных, административных, агропромышленных, хозяйственных и жилых зданий высотой до 4-5 этажей. Средств на изделия затрачиваются гораздо меньше, чем на другие камни, при этом они обладают высокой надежностью и долговечностью. Очень часто применяются для проведения перепланировки помещений, а за счет больших габаритов их укладка не занимает много времени.

Свойства

Материал особенно практичен в частном строительстве, так как обладает массой полезных преимуществ, необходимых для обеспечения уюта в доме:

- Малый вес и простота в обработке позволяет возводить стены и сооружения любой конфигурации.

- Теплоизоляция защитит здание от потерь тепла из-за отсутствия мостиков холода и ячеистой структуры.

- Звукоизоляция обеспечит защиту от посторонних шумов, особенно при строительстве в густонаселенных районах или около проезжей части.

- Паропроницаемость поддерживает хороший микроклимат.

- Пожаробезопасность позволяет защитить дом от распространения огня, при этом они не воспламеняются и не выделяют токсичных веществ при воздействии высоких температур. Способны удерживать пламя на протяжении 7-8 часов без потери прочности.

- Надежность – выдерживают большие нагрузки, однако важно подбирать соответствующий тип для возведения несущих и ненесущих стен.

Газоблоки также имеют некоторые недостатки:

- Они обладают высокой прочностью на сжатие, но очень низкой на изгиб.

- За счет пористости быстро впитывают воду.

Чтобы обезопасить дом от появления трещин и частичного разрушения в процессе эксплуатации, рекомендуется приобретать только сертифицированный товар высокого качества. Также обязательно проводить армирование между рядами и устраивать бетонный армопояс для укладки любого типа перекрытий над каждым этажом. Это относится и к деревянным, так как стропильная система тоже оказывать существенную нагрузку на стены.

Также обязательно проводить армирование между рядами и устраивать бетонный армопояс для укладки любого типа перекрытий над каждым этажом. Это относится и к деревянным, так как стропильная система тоже оказывать существенную нагрузку на стены.

Виды и технические характеристики

Блоки из газосиликата изготавливаются автоклавными и неавтоклавными. Последние делаются из смеси, которая застывает в естественных условиях. Они относятся к наиболее дешевому варианту, однако это сказывается на технических параметрах. Они менее прочные и обладают в несколько раз большей усадкой при высыхании.

Автоклавные практически не подвержены усадке и имеют высокие эксплуатационные качества. Такое производство более технологичное и энергоемкое, поэтому его могут позволить только крупные предприниматели. Пропарка осуществляется в автоклавах под давлением до 1,2 МПа и температурой до 200°C. За счет этого изделия приобретают большую прочность и устойчивость к внешним воздействиям.

Изменяя процентное соотношение компонентов при замешивании раствора, можно получить несколько разные технические показатели.![]() К примеру, используя больше цемента, повышается морозостойкость за счет избавления от «опасных пор», но снижаются теплоизоляционные свойства.

К примеру, используя больше цемента, повышается морозостойкость за счет избавления от «опасных пор», но снижаются теплоизоляционные свойства.

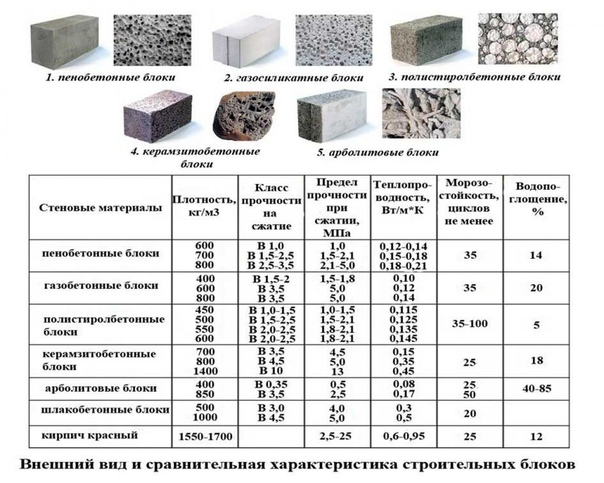

Газосиликатные блоки различаются по физико-механическим параметрам, и основным считается их плотность:

- Теплоизоляционные марки D300-D400 Этот тип используется для обеспечения теплоизоляционного контура стен, возведенных из более надежного материала (кирпич, шлакоблок). Плотность составляет всего 300-400 кг/м3.

- Конструкционно-теплоизоляционные D500-D800. Для перегородок или стен одноэтажного дома. Однако некоторые производители экономят на изготовлении, поэтому D500 часто является теплоизоляционной маркой. D600-D700 относятся к наиболее практичным для строительства жилого здания.

- Конструкционные – D900-D1200. Наиболее прочные с плотностью до 1200 кг/м3, пригодны для многоэтажных сооружений.

По теплопроводности газосиликатные изделия разделяются на теплоизоляционные – 0,09-0,11 Вт/м·°С (сравнимы с древесиной), конструкционно-теплоизоляционные – 0,12-0,18 Вт/м·°С и конструкционные – 0,19-0,20 Вт/м·°С (лучше чем у глиняного кирпича).

По ячеистой структуре:

- Резервные – поры составляют до 50 % от всего объема.

- Безопасные – 50-60 %.

- Опасные – 60-75 %.

Последние обладают наименьшей прочностью, поэтому любое серьезное усилие способно частично или полностью их разрушить. Это связано с большим диаметром воздушных пор, их запрещено использовать для несущих элементов зданий и подвергать высоким нагрузкам. Безопасные имеют меньше пор, тем самым обеспечивают большее сопротивление усилиям на сжатие. Они пригодны для возведения самонесущих стен дома или основных для бани, бассейна или хозпостройки.

Резервный блок так называется за счет наличия воздушных пустот, предназначенных для влаги, которая может проникнуть в материал. Она скапливается в порах и равномерно распределяется, не нарушая целостную структуру. Также это необходимо при высоких морозах, чтобы вода при расширении не разрушила изделие.

Морозостойкость описывает количество циклов, которое элемент способен выдержать. По классу различаются маркой F15, F25, F35. Производители часто заявляют, что их продукция обладает маркировкой F50-100, однако это редко является действительностью.

По классу различаются маркой F15, F25, F35. Производители часто заявляют, что их продукция обладает маркировкой F50-100, однако это редко является действительностью.

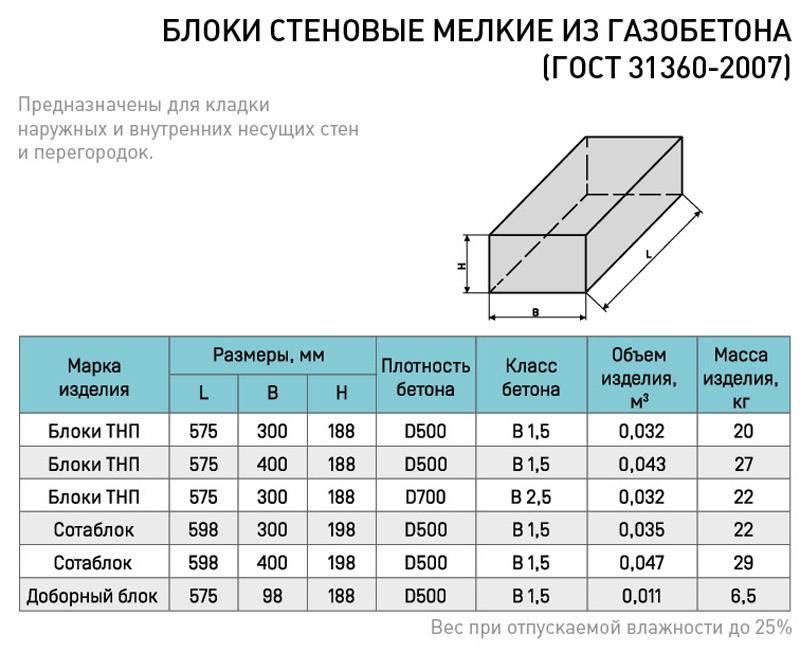

Размеры газосиликатных блоков

Изделия из газобетона по назначению делятся на три типа:

- Стеновые. Стандартные размеры – 200х300х600 мм (глубина, ширина и длина).

- Перегородочные или полублоки – 100х300х600.

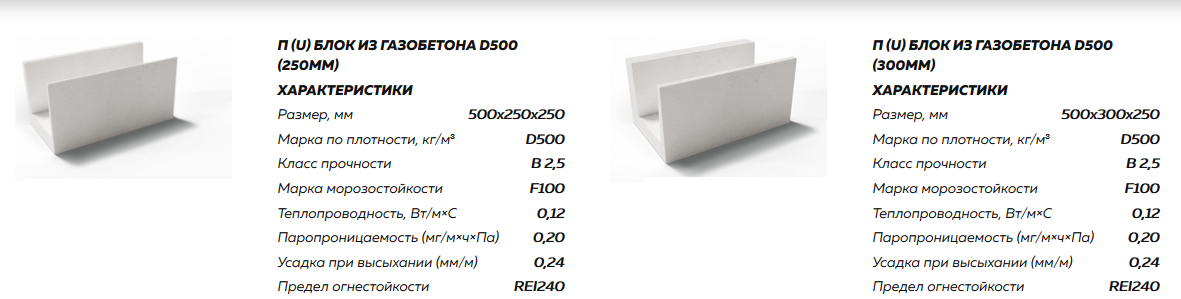

- Специальные – выпускаются на заказ с нестандартными параметрами. К ним относятся пазогребневые, арочные, U-образные, дугообразные и другие конфигурации. Они предназначены для более легкого изготовления различных конструкций.

В некоторых случаях типовые варианты непрактичны или нет возможности их использования. Поэтому заказываются индивидуальные габариты, размеры таких блоков могут составлять 150х288х588, 250х400х600, 100х576х588, 75х300х625 мм и другие.

Правила укладки газобетона

Монтируются на различные типы растворов, от чего зависит точность размеров:

- На клей.

В этом случае отклонения – всего 1,5 мм, так как слой клеевого раствора не превышает 3 мм. Прямолинейность граней и скол углов может варьироваться в пределах 2-3 мм и не более.

В этом случае отклонения – всего 1,5 мм, так как слой клеевого раствора не превышает 3 мм. Прямолинейность граней и скол углов может варьироваться в пределах 2-3 мм и не более. - Для блоков 2-го сорта. Менее качественные, могут иметь отклонения до 3 мм по размерам и прямолинейности ребер. Но углы не должны быть сбиты более чем на 2 мм.

- Для кладки на ЦПС. Габаритные отклонения составляют 3-4 мм, так же как и по прямоугольности граней. Сколы в глубину – менее 10 мм.

Стоимость газоблоков в Московской области

| Производитель | Марка | Размеры, мм | Цена за штуку, рубли |

| Bonolit | D500 | 50x250x625 | 35 |

| 75x250x625 | 45 | ||

| 100x250x625 | 57 | ||

| 200x300x625 | 125 | ||

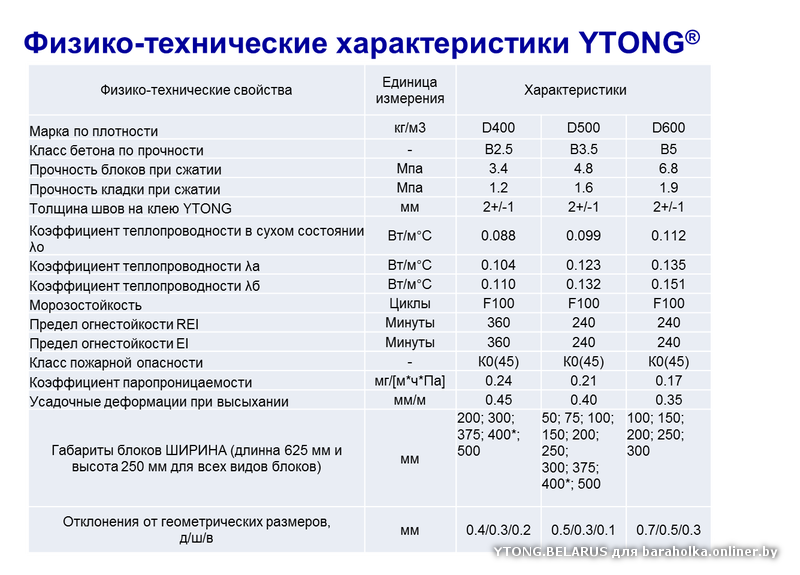

| Ytong | D400 | 400x250x625 | 342 |

| D500 | 250x250x625 | 180 | |

| 150x250x625 | 110 | ||

| 200x250x625 | 165 |

youtube.com/embed/3d5foWKOjnU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Газосиликатные блоки – основные свойства и характеристики. Технические характеристики газосиликатных блоков Блоки газобетонные прочность

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж.

Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; - хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха.

В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании. Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

- звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.

п;

п; - высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Результаты Голосовать

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке.

В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м 3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

- D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м 3 , он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

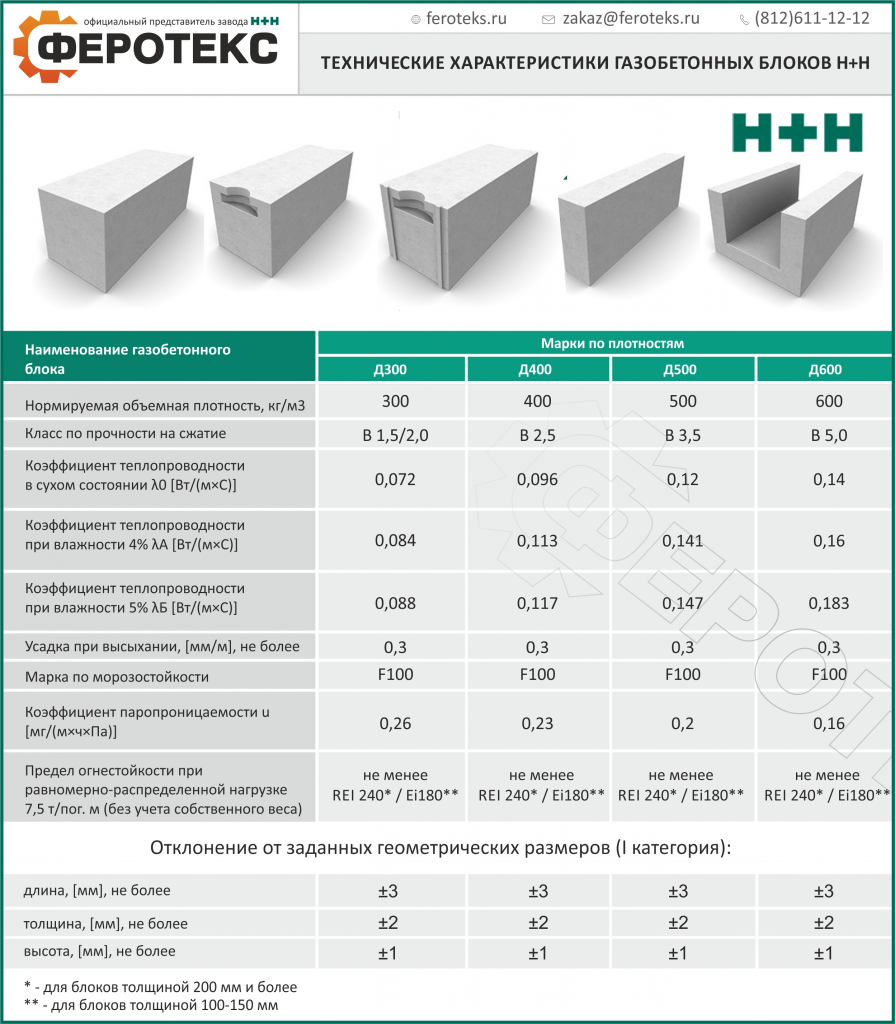

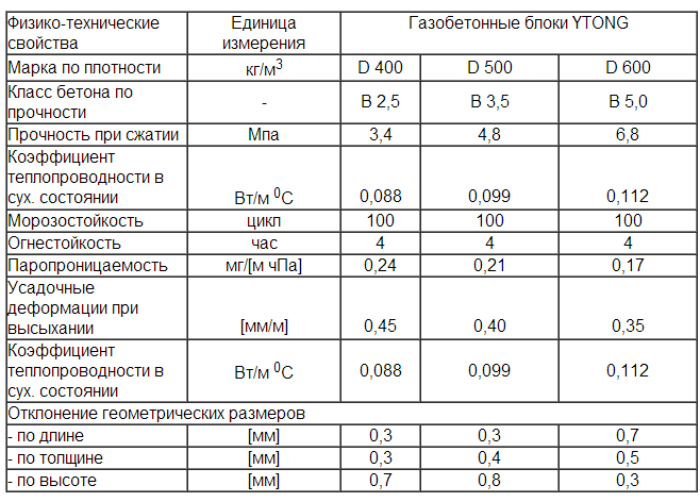

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза).

К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня.

Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя , ввиду их низких характеристик прочности.

При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя , ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность.

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока — 500 килограмм/м3 — он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности — в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем их можно пилить, сверлить, строгать, фрезеровать, применяя при этом стандартные инструменты, что используются для обработки древесины. Каналы под трубы и кабели можно прокладывать с помощью обычного ручного инструмента, а можно для ускорения процесса применять и электроинструмент. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Блоки газосиликатные размеры.

Процесс по изготовлению блоков автоклавного твердения гарантирует высокоточные размеры — обычно 250 на 625 миллиметров при различной толщине в 50 – 500 миллиметров (+- миллиметр). Отклонения, как видите, настолько минимальны, что только что выложенная стена являет собой поверхность, которая абсолютно готова для нанесения шпаклевки, являющейся основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость способна доходить до 90-та процентов), материал не является гигроскопичным. Попав, например, под дождь, газобетон, в отличие от той же древесины довольно быстро высыхает и совершенно не коробится. По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя . Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки — 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Блоки газосиликатные доставка и хранение.

Блоки газосиликата упаковываются производителем в довольно-таки прочную термоусадочную герметичную пленку, которая надежно предохраняет материал от влажностного воздействия. Потому нет необходимости заботиться о надлежащей защите газобетона от негативных атмосферных воздействий. Главной задачей покупателя, который самостоятельно перевозит газобетонные блоки становится защита их от разного рода механических повреждений. При транспортировке в кузове паллеты с установленными блоками должны жестко закрепляться мягкими стропами, которые призваны предотвращать поддоны с блоками от перемещений и трений. При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

Кладка из газобетонных блоков.

Работы по постройке зданий из газобетонных блоков могут производиться при температуре вплоть до – 50 градусов; при использовании специального морозостойкого клея. Поскольку газобетон – довольно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, выполняемые из газобетона выкладывать можно без пауз. Согласно строительным нормативам для выкладывания наружных стен применяются газосиликатные блоки, имеющие толщину 375 — 400 миллиметров, для межкомнатных – не менее 250. Для того чтобы предотвратить проникновение влаги из подвала, кладку газосиликатных блоков следует вести на гидроизолирующий слой (к примеру, рубероид) — размеры его должны быть немного больше, чем ширина газобетонных блоков в кладке. 1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла. Блоки при помощи уровня и молотка из резины выравниваются, шлифуются — с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите применить в собственном доме (к примеру, перегородки из металлопрофилей и гипсокортонных листов), вам все равно нужно будет делать какую-либо сэндвич-систему с применением утеплителя, дабы добиться оптимального уровня шумоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков. Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков. Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

Армирование при кладке из газосиликатных блоков.

При обустройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по спецрасчету, в соответствии с определённым проектом. Как правило, армирование производится через два — четыре ряда кладки; дополнительно арматура устанавливается и в углах зданий.

Газобетонные блоки, таким образом, представляет собой поистине экономичный и эффективный стройматериал, чьи свойства позволяют в кратчайшие сроки сооружать постройки различного назначения. Выпускаются газосиликатные блоки в двух видах: стеновые и перегородочные. И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик. Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С , ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-С обеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе. Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

.

И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик. Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С , ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-С обеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе. Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

. Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Дополнительная информация о газобетонных блоках:

Блоки из газосиликата пользуются широким спросом в жилом и промышленном строительстве. Этот стройматериал по многим параметрам превосходит бетон, кирпич, натуральную древесину и др. Он изготавливается из экологически чистого сырья, отличается легкостью, огнеупорностью, простотой в эксплуатации и транспортировке. Применение этого легкого материала позволяет сократить расходы на обустройство тяжелого усиленного фундамента и тем самым удешевить строительство здания.

Что такое газосиликатные блоки

Газосиликатный блок представляет собой легкий и прочный стеновой материал, который изготавливается из ячеистого бетона. Изделия имеют пористую внутреннюю структуру, что положительно сказывается на их тепло- и шумоизоляционных свойствах. Такой стройматериал может применяться в различных сферах строительной индустрии — для возведения дачных и загородных домов, автомобильных гаражей, хозяйственных сооружений, складских комплексов и др.

Такой стройматериал может применяться в различных сферах строительной индустрии — для возведения дачных и загородных домов, автомобильных гаражей, хозяйственных сооружений, складских комплексов и др.

Как производятся газосиликатные блоки

Существуют две основные технологии производства газосиликатных строительных блоков.

- Неавтоклавная . При таком методе производства застывание рабочей смеси происходит в естественных условиях. Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями.

- Автоклавная . Для автоклавного производства газосиликата требуется больше энергетических и материальных ресурсов, из-за чего повышается конечная стоимость изделий. Изготовление осуществляется при определенном давлении (0,8-1,2 МПа) и температуре (до 200 градусов Цельсия).

Готовые изделия получаются более прочными и устойчивыми к усадке.

Готовые изделия получаются более прочными и устойчивыми к усадке.

Виды блоков

В зависимости от плотности, состава и функционального назначения блоки из газосиликата делятся на три основные категории.

- Конструкционные . Обладают высокими прочностными характеристиками. Плотность изделий составляет не менее 700 кг/м 3 . Применяются при строительстве высотных сооружений (до трех этажей). Способны выдерживать большие механические нагрузки. Теплопроводность составляет 0,18-0,2 Вт/(м·°С).

- Конструкционно-теплоизоляционные . Блоки с плотностью 500-700 кг/м 3 используются при обустройстве несущих стен в малоэтажных зданиях. Отличаются сбалансированным соотношением прочностных и теплоизоляционных характеристик [(0,12-0,18 Вт/(м·°С)].

- Теплоизоляционные . Отличаются повышенными теплоизолирующими свойствами [(0,08-0,1 Вт/(м·°С)]. Из-за низкой плотности (менее 400 кг/м 3) не подходят для создания несущих стен, поэтому применяются исключительно для утепления.

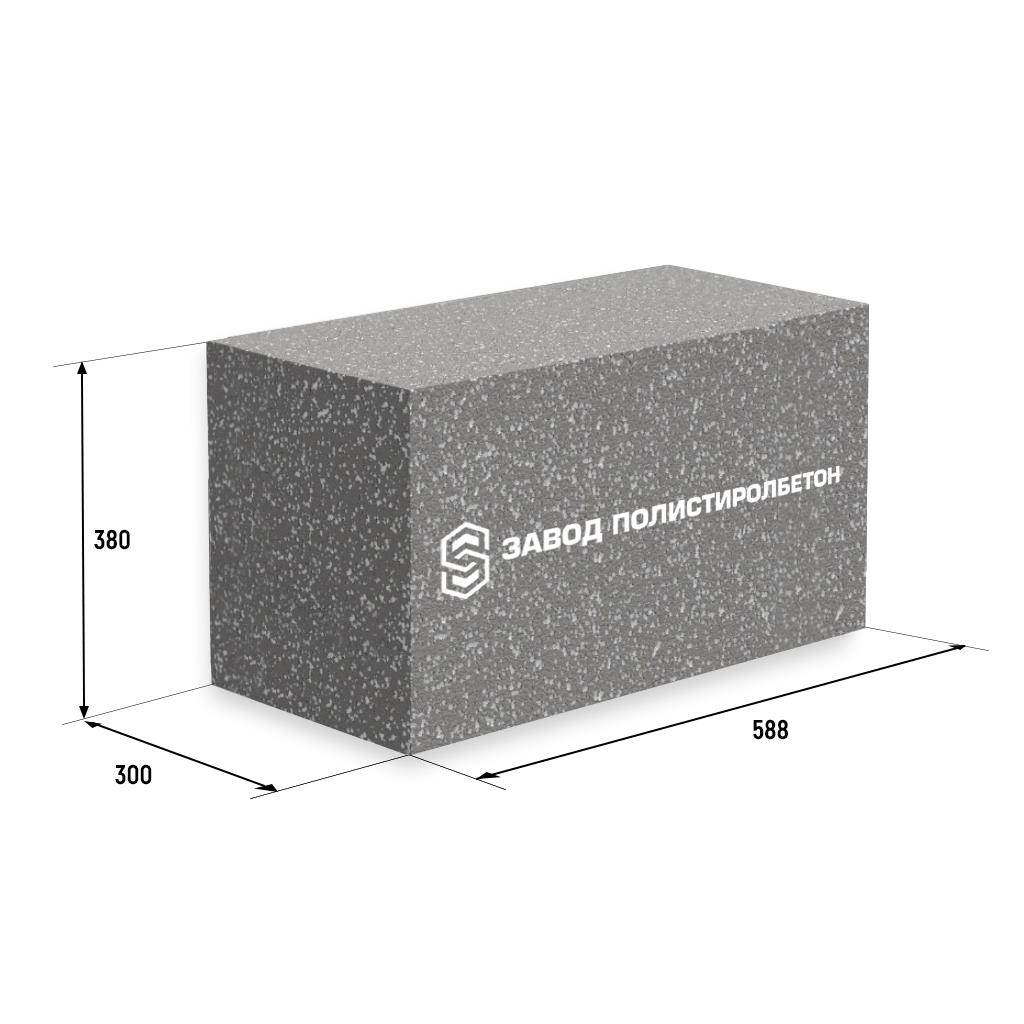

Типоразмеры и вес

Стеновые блоки из газосиликата имеют стандартные размеры 600 х 200 х 300 мм. Габаритные характеристики полублоков составляют 600 х 100 х 300 мм. В зависимости от компании-производителя типоразмеры изделий могут несколько различаться: 500 х 200 х 300, 588 х 300 х 288 мм и др.

Масса одного блока зависит от его плотности:

- конструкционные блоки весят 20-40 кг, полублоки — 10-16 кг;

- конструкционно-теплоизоляционные блоки и полублоки — 17-30 кг и 9-13 кг соответственно;

- теплоизоляционные блоки весят 14-21 кг, полублоки — 5-10 кг.

Состав газосиликатных блоков

Газосиликат — это экологически безопасный стройматериал, который изготавливается из нетоксичного сырья натурального происхождения. В состав блоков входит цемент, песок, известь и вода. В качестве пенообразователя применяется алюминиевая крошка, которая способствует увеличению коэффициента пустотности блоков. Также при производстве материала применяется поверхностно-активное вещество — сульфонол С.

Характеристики материала

Строительные блоки из газосиликата обладают следующими характеристиками.

- Теплоемкость . Изделия, изготовленные по автоклавной технологии, имеют коэффициент теплопроводности 1 кДж/(кг·°С).

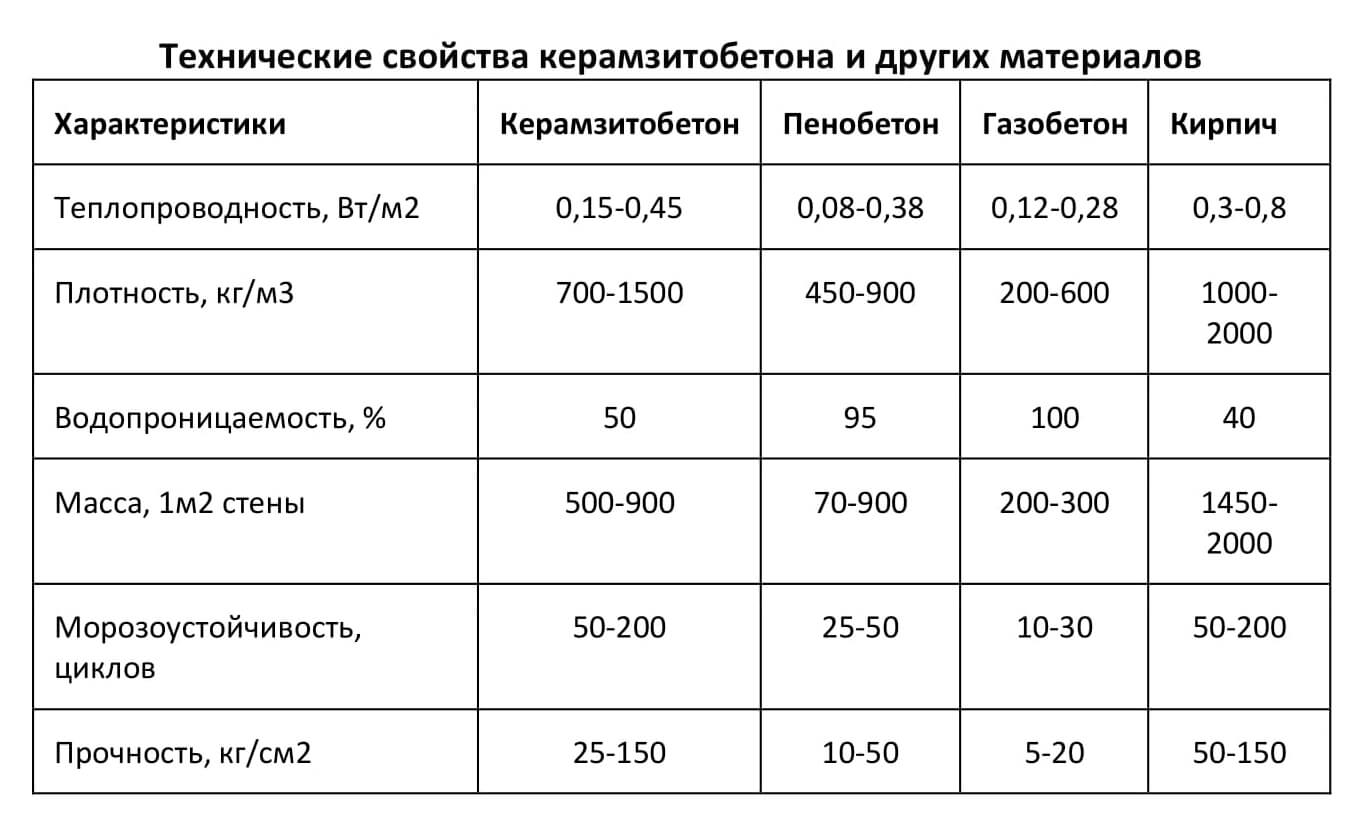

- Теплопроводность . Конструкционно-теплоизоляционный газосиликат имеет среднюю теплопроводность около 0,14 Вт/(м·°С), тогда как для железобетона этот параметр достигает отметки 2,04.

- Звукопоглощение . Газосиликатные блоки значительно уменьшают амплитуду внешних шумов, индекс звукопоглощения для этого материала равен 0,2.

- Морозостойкость . Материал с плотностью 600 кг/м 3 выдерживает до 35 циклов замораживания и оттаивания (что соответствует индексу F35). Изделиям с более высокой плотностью присвоен класс морозостойкости F50.

Преимущества и недостатки газосиликатных блоков

Основными достоинствами газосиликата являются следующие.

- Легкость . Блоки из газосиликата весят почти в 5 раз меньше, чем бетонные изделия тех же размеров.

Это облегчает строительные работы и позволяет сократить расходы на транспортировку стройматериала.

Это облегчает строительные работы и позволяет сократить расходы на транспортировку стройматериала. - Эффективная тепло- и звукоизоляция . За счет наличия внутренних микропор достигаются высокие тепло- и шумоизоляционные характеристики газосиликата. Это позволяет создать комфортный микроклимат внутри помещений.

- Экологичность . В составе стройматериала не содержатся опасные токсины и канцерогены, которые могут причинить вред окружающей среде и человеческому здоровью.

- Огнеупорность . Газосиликат производится из негорючего сырья, поэтому не разрушается при интенсивном нагревании и не способствует распространению пламени при пожаре.

На сколько критичны недостатки

Как и любой другой стройматериал, газосиликат имеет некоторые недостатки.

- Низкий запас прочности . Материал с низкой плотностью (300-400 кг/м 3) имеет сравнительно невысокие прочностные характеристики. Поэтому при строительстве необходимо в обязательном порядке выполнять работы по армированию стен.

- Гладкие поверхности . Лицевые части газосиликатных блоков имеют гладкую поверхность с низким коэффициентом шероховатости. Из-за этого ухудшается адгезия с отделочными материалами, что усложняет процесс отделки стен штукатуркой и другими покрытиями.

- Низкая влагостойкость . Из-за увеличенной пористости материал чувствителен к повышенной влажности. Вода и водяной пар проникают во внутренние микропоры и при замерзании увеличиваются в объеме, разрушая блоки изнутри. Поэтому стены из газосиликата нуждаются в дополнительной гидроизоляции.

Где применяют газосиликатные блоки

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300-400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Процесс строительства и испытания блоков.

В строительной сфере применяются изделия из газосиликата. Процесс производства блоков осуществляется при высоком давлении, а также в естественных условиях. Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Что представляют собой блоки газосиликатные

Блочные изделия из газосиликата – современный строительный материал, изготовленный из следующего сырья:

- портландцемента, являющегося вяжущим ингредиентом;

- кварцевого песка, вводимого в состав в качестве заполнителя;

- извести, участвующей в реакции газообразования;

- порошкообразного алюминия, добавляемого для вспенивания массы.

При смешивании компонентов рабочая смесь увеличивается в объеме в результате активно протекающей химической реакции.

Газосиликатные блоки широко применяются в сфере строительства

Формовочные емкости, заполненные силикатной смесью, застывают в различных условиях:

- естественным образом при температуре окружающей среды.

Процесс отвердевания длится 15-30 суток. Полученная продукция отличается уменьшенной стоимостью, однако имеет недостаточно высокую прочность;

Процесс отвердевания длится 15-30 суток. Полученная продукция отличается уменьшенной стоимостью, однако имеет недостаточно высокую прочность; - в автоклавах, где изделия подвергаются нагреву при повышенном давлении. Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Изменяются показатели плотности и прочности в зависимости от способа изготовления. Указанные характеристики материалов определяют область использования.

Блоки делятся на следующие типы:

- изделия конструкционного назначения. Они обозначаются маркировкой D700 и востребованы для строительства капитальных стен, высота которых составляет не более трех этажей;

- теплоизоляционно-конструкционную продукцию. Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий;

- теплоизоляционные изделия. Для них характерна повышенная пористость и уменьшенная до D400 плотность.

Это позволяет использовать газосиликатный материал для надежной теплоизоляции стен.

Это позволяет использовать газосиликатный материал для надежной теплоизоляции стен.

Цифровой индекс в маркировке блоков соответствует массе одного кубического метра газосиликата, указанной в килограммах. С возрастанием плотности материала снижаются его теплоизоляционные свойства. Изделия марки D700 постепенно вытесняют традиционный кирпич, а продукция с плотностью D400 не уступает по теплоизоляционным свойствам современным утеплителям.

Газосиликатные блоки превосходят по механической прочности пенобетон

Блоки газосиликатные – плюсы и минусы материала

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

- уменьшенная масса при увеличенных объемах. Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

- увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства.

Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата; - правильная форма блоков. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

- увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена. Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

- пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства.

Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич; - экологичность. При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

- паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

- теплоаккумулирующие свойства. Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Область применения зависит от плотности материала

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

Главные недостатки материала:

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования. Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

- недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки. В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

- пониженная адгезия с песчано-цементными штукатурками.

Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Газосиликатный блок D500 – характеристики стройматериала

Конструкционно-теплоизоляционный блок марки D500 используется для различных целей:

- сооружения коробок малоэтажных строений;

- обустройства межкомнатных перегородок;

- усиления дверных и оконных проемов.

Газосиликатные блоки обеспечивают хорошую теплоизоляцию помещения

Приняв решение приобрести блочный силикат с маркировкой D500, следует детально ознакомиться с эксплуатационными свойствами популярного строительного материала.

Остановимся на главных характеристиках.

Прочностные свойства

Класс прочности материала на сжатие изменяется в зависимости от метода изготовления блоков:

- газосиликат марки D500, полученный автоклавный методом, характеризуется показателем прочности B2,5-B3;

- класс прочности на сжатие для аналогичных блоков, произведенных по неавтоклавной технологии, составляет B1,5.

Прочность блоков D500 достигает 4 МПа, что является недостаточно высоким показателем. Для предотвращения растрескивания газосиликатного материала выполняется усиление кладки сеткой или арматурой. Относительно невысокий запас прочности позволяет использовать блочный стройматериал в сфере малоэтажного строительства. При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

Удельный вес

Плотность газосиликатных блоков – важный эксплуатационный показатель, характеризующий пористость блочного массива. Плотность обозначается маркировкой в виде латинской буквы D и цифрового индекса. Цифра в маркировке характеризует массу одного кубометра газосиликата. Так, один кубический метр газосиликата с маркировкой D500 весит 500 кг. Зная маркировку изделий по плотности, размеры блоков и их количество, несложно рассчитать нагрузку на фундаментную основу.

Плотность обозначается маркировкой в виде латинской буквы D и цифрового индекса. Цифра в маркировке характеризует массу одного кубометра газосиликата. Так, один кубический метр газосиликата с маркировкой D500 весит 500 кг. Зная маркировку изделий по плотности, размеры блоков и их количество, несложно рассчитать нагрузку на фундаментную основу.

Газосиликатные блоки — экологичный материал

Теплопроводные характеристики

Теплопроводность газосиликатных блоков – это способность передавать тепловую энергию. Значение показателя характеризует коэффициент теплопроводности газосиликатных блоков.

Величина коэффициента изменяется в зависимости от концентрации влаги в материале:

- коэффициент теплопроводности сухого газосиликатного материала марки D500 составляет 0,12 Вт/м⁰С;

- при увеличении влажности до 5% теплопроводность блоков D500 увеличивается до 0,47 Вт/м⁰С.

В строениях, построенных из газосиликатных блоков, благодаря пониженной теплопроводности материала, круглогодично поддерживается благоприятный микроклимат.

Морозоустойчивость

Способность газосиликатных блоков воспринимать температурные перепады, связанные с глубоким замораживанием и оттаиванием, характеризует маркировка. Показатель морозоустойчивости для изделий D500 составляет F50. По сравнению с другими видами композитного бетона это достаточно неплохой показатель. На морозостойкость влияет концентрация влаги в блоках. С уменьшением влажности материала морозоустойчивость блоков возрастает.

Срок эксплуатации

Газосиликат отличается продолжительным периодом использования. Структура газосиликатного массива сохраняет целостность на протяжении более полувека. Изготовители блоков гарантируют срок службы изделий в течение 60-80 лет при условии защиты блоков от впитывания влаги. Оштукатуривание материала позволяет продлить срок службы.

Пожарная безопасность

Газосиликатные блоки – пожаробезопасный стройматериал с огнестойкостью до 400 ⁰С. Испытания подтверждают, что покрытая штукатуркой газосиликатная стена способна выдержать воздействие открытого огня на протяжении трех-четырех часов. Блоки подходят для сооружения пожароустойчивых стен, перегородок и дымоходов.

Блоки подходят для сооружения пожароустойчивых стен, перегородок и дымоходов.

Заключение

Блочный газосиликат – проверенный материал для строительства малоэтажных зданий. Характеристики блоков позволяют обеспечивать устойчивость возводимых строений и поддерживать внутри зданий комфортный микроклимат.

Рекомендуем также

характеристики. Размеры, отзывы и цены

Блоки газосиликатные, технические характеристики которых будут представлены в статье, сегодня достаточно распространены. Это обусловлено тем, что данный ячеистый бетон обладает незначительным весом и отличным качеством.

Состав газосиликата

При производстве упомянутых изделий используется портландцемент высокого качества, среди ингредиентов которого должен содержаться силикат кальция в объеме, равном ½ от общего веса. Помимо прочего, к смеси добавляется песок, в котором есть кварц (85% или больше). Тогда как ила и глины в этой составляющей не должно оказаться больше 2%. Добавляется в процессе производства и известь-кипелка, скорость гашения которой равна примерно 5-15 минутам, а вот оксида кальция и магния в ней должно быть примерно 70% или больше. Изделия имеют в составе и газообразователь, который выполняется из алюминиевой пудры. Есть в блоках и жидкость, а также сульфанол С.

Добавляется в процессе производства и известь-кипелка, скорость гашения которой равна примерно 5-15 минутам, а вот оксида кальция и магния в ней должно быть примерно 70% или больше. Изделия имеют в составе и газообразователь, который выполняется из алюминиевой пудры. Есть в блоках и жидкость, а также сульфанол С.

Блоки газосиликатные, цена которых будет представлена ниже, могут быть изготовлены с использованием автоклава или без него. Первый способ производства позволяет сформировать блоки, прочность которых гораздо выше, их усадка получается тоже не столь внушительной, что ценится потребителями.

Изделия, которые производятся с использованием автоклава, но не проходят этап сушки, обладают в 5 раз более внушительной усадкой по сравнению с блоками, которые сушатся в автоклаве, кроме того, у них и не столь внушительная прочность, однако и стоят они меньше.

Автоклавный метод производства используется, как правило, на больших предприятиях, это обусловлено тем, что данный способ технологичен и предполагает трату большого количества энергии. Блоки в процессе производства проходят стадию пропаривания при 200 0С, тогда как давление достигает показателя в 1,2 МПа. Производители меняют соотношение ингредиентов, которые входят в состав смеси, что позволяет изменять характеристики материала. Например, с увеличением объема цемента будет повышена прочность блока, однако пористость будет уменьшена, что в результате повлияет на теплотехнические качества, а теплопроводность в значительной степени будет увеличена.

Блоки в процессе производства проходят стадию пропаривания при 200 0С, тогда как давление достигает показателя в 1,2 МПа. Производители меняют соотношение ингредиентов, которые входят в состав смеси, что позволяет изменять характеристики материала. Например, с увеличением объема цемента будет повышена прочность блока, однако пористость будет уменьшена, что в результате повлияет на теплотехнические качества, а теплопроводность в значительной степени будет увеличена.

Технические характеристики

Блоки газосиликатные, технические характеристики которых предпочтительнее рассмотреть перед приобретением, делятся на типы по плотности. В зависимости от этого показателя, блоки могут быть конструкционными, теплоизоляционными и конструкционно-теплоизоляционными. Конструкционные изделия – это те, что обладают плотностью, обозначаемой маркой D700, но не меньше. Эти изделия применяются при возведении несущих стен в постройках, высота которых не превышает 3 этажей. Конструкционно-теплоизоляционные изделия обладают плотностью в пределах D500-D700. Данный материал превосходно подходит для возведения межкомнатных перегородок и стен построек, высота которых не превышает 2 этажей.

Данный материал превосходно подходит для возведения межкомнатных перегородок и стен построек, высота которых не превышает 2 этажей.

Теплоизоляционные блоки газосиликатные, технические характеристики которых важно знать перед тем, как применять их при возведении стен, обладают достаточно внушительной пористостью, это указывает на то, что прочность их является самой низкой. Их плотностью равна пределу D400, их используют в роли материала, который способен повысить теплотехнические качества стен, возведенных из не столь энергоэффективных материалов.

Качества теплопроводности

По показателям теплопроводности газосиликат обладает довольно внушительными характеристиками. Теплопроводность находится в прямой зависимости от плотности. Так, газоликат марки D400 или ниже обладает теплопроводностью, равной 0,08-0,10 Вт/м°С. Что касается блоков марки D500-D700, упомянутый показатель у них колеблется в пределах от 0,12 до 0,18 Вт/м°С. Блоки марки D700 и выше имеют теплопроводность в пределах 0,18-0,20 Вт/м°С.

Морозостойкость

Блоки газосиликатные, технические характеристики которых непременно стоит узнать перед совершением покупки, обладают и определенными качествами морозостойкости, которые зависят от количества пор. Таким образом, разные блоки на основе газосиликата способны выдержать примерно 15-35 циклов замораживания и оттаивания. Однако техническое развитие не стоит на месте, и некоторые предприятия научились производить блоки, которые способны претерпевать подобные циклы до 50, 75 и даже 100 раз, что очень привлекательно, как и вес газосиликатного блока. Но если вы приобретаете изделия, которые были произведены по ГОСТ 25485-89, то при строительстве дома необходимо ориентироваться на показатель морозостойкости марки D500, равный 35 циклам.

Габариты и масса блоков

Перед тем как начинать возводить стены из газосиликатных блоков, необходимо узнать, какие размеры могут иметь изделия. Как правило, к продаже представлены блоки, размеры которых равны: 600х200х300, 600х100х300, 500х200х300, 250х400х600, а также 250х250х600 мм, но и это далеко не полный перечень.

Масса блока зависит от плотности. Так, если блок имеет марку D700, а его габариты находятся в пределах 600x200x300 мм, то вес блока будет варьироваться в пределах от 20 до 40 кг. А вот марка блока D700 с габаритами в пределах 600x100x300 мм обладает весом, эквивалентным 10-16 кг. Блоки с плотностью от D500 до D600 и размерами 600x200x300 мм имеют вес от 17 до 30 кг. Для плотности газосиликата D500-D600 и его размера в блоке 600x100x300 мм вес будет равен 9-13 кг. При плотности в D400 и габаритах, равных 600x200x300 мм, масса будет равна 14-21 кг. Марка газосиликата D400, заключенная в размеры 600x100x300 мм, будет весить примерно 5-10 кг.

Положительные стороны газосиликатного блока

Когда вам известна толщина газосиликатного блока, можно узнать и о его остальных характеристиках, в том числе о положительных и отрицательных сторонах. Среди плюсов можно выделить незначительный вес, а также прочность, которая является достаточной для малоэтажного строительства. Кроме того, подобные изделия обладают отличными качествами теплосбережения. Через такие стены плохо проходит шум, а стоимость изделий при всем при этом остается доступной. Блоки не горят. Производить строительство с помощью газосиликатных блоков можно на основе специальных клеев, которые позволяют получить шов минимальной толщины.

Кроме того, подобные изделия обладают отличными качествами теплосбережения. Через такие стены плохо проходит шум, а стоимость изделий при всем при этом остается доступной. Блоки не горят. Производить строительство с помощью газосиликатных блоков можно на основе специальных клеев, которые позволяют получить шов минимальной толщины.

Отрицательные качества

Рассматривая минусы газосиликатных блоков, можно выделить необходимость проведения наружной отделки, что повышает эстетичность стен. Блоки не столь привлекательны становятся тогда, когда потребитель узнает об их качествах гигроскопичности. А перед началом строительства требуется возводить прочный фундамент.

Цена блоков

Блоки газосиликатные, цена которых может меняться в зависимости от размеров, допустимо укладывать самостоятельно. Их вес не предполагает использования специальной техники. Таким образом, если блок имеет размер в пределах 600х100х300 мм, то его стоимость за единицу будет равна $1,8-1,9.

Газосиликатные блоки первой категории