Пеноблок и газоблок в чем разница: Отличие пеноблоков и газоблоков: характеристики, способы производства, компоненты

В чем разница между пеноблоком и газоблоком

В чем разница между пеноблоком и газоблоком? Газоблок имеет точные размеры. При его изготовлении предъявляются строгие требования. Его изготавливают на заводе, а пеноблок делают на стройплощадке.

Пеноблок и газоблок не сильно различаются визуально, однако они различны по составу, способу производства и характеристиками.

Оба материала являются представителями ячеистых бетонов. Газоблок и пеноблок различаются между собой:

- составом;

- техническими характеристиками;

- способом производства.

Сравнение состава и способов производства материалов

При изготовлении пенобетона используется портландцемент, песок, пенообразователь, вода. Пенобетон изготовляют методом смешивания всех данных веществ в баросмесителе.

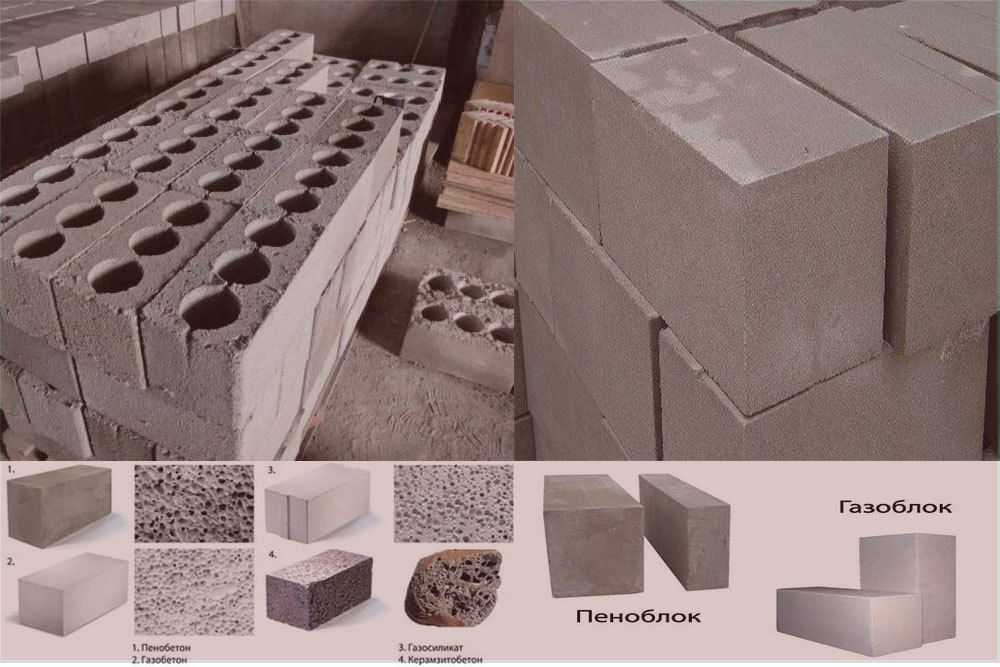

Пример зернистости пеноблока и газоблока.

Существует и другой метод. Сначала смешивают цемент, песок и воду, а затем добавляют пену, которую предварительно изготовили в пеногенераторе. Второй метод производства в строительстве применяется чаще. Он более качественный. Материал имеет однородную структуру, в нем нет пор, он более прочный. Для производства газобетона применяют портландцемент, песок и воду. Материал имеет пористую структуру. Она получается благодаря добавке алюминиевой пудры и извести. При смешивании этих компонентов происходит химическая реакция, при которой выделяется водород. Образование водорода обуславливает наличие пор в составе материала. Затем раствор заливают в формы и устанавливают в автоклавы, где он затвердевает в условиях высокого давления и нагретого паром воздуха. Таким образом получают автоклавный газобетон. Также материал может быть получен методом естественной сушки во влажных условиях. Материал, который прошел закалку в автоклаве, имеет высокое качество.

Второй метод производства в строительстве применяется чаще. Он более качественный. Материал имеет однородную структуру, в нем нет пор, он более прочный. Для производства газобетона применяют портландцемент, песок и воду. Материал имеет пористую структуру. Она получается благодаря добавке алюминиевой пудры и извести. При смешивании этих компонентов происходит химическая реакция, при которой выделяется водород. Образование водорода обуславливает наличие пор в составе материала. Затем раствор заливают в формы и устанавливают в автоклавы, где он затвердевает в условиях высокого давления и нагретого паром воздуха. Таким образом получают автоклавный газобетон. Также материал может быть получен методом естественной сушки во влажных условиях. Материал, который прошел закалку в автоклаве, имеет высокое качество.

Вернуться к оглавлению

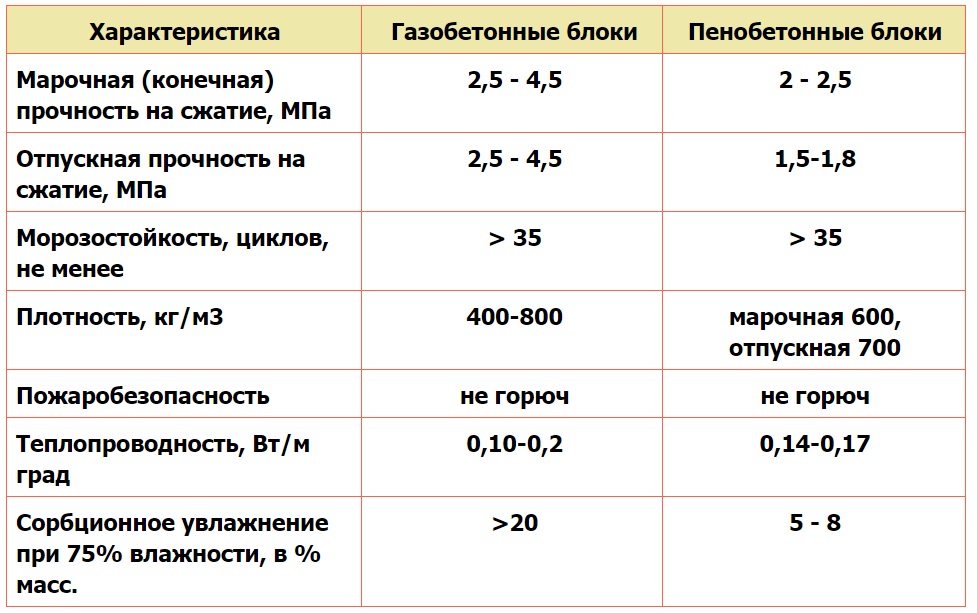

Показатели плотности и прочности

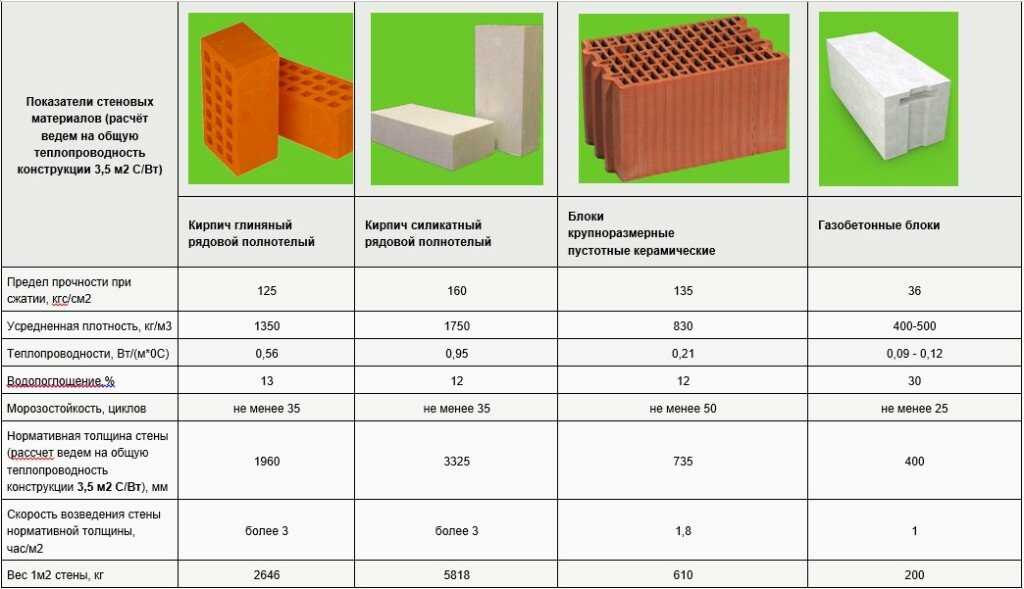

При выборе материала для строительства домов учитывается основной показатель. Это плотность D, которая измеряется в кг/м3. Если плотность материала высокая, то это определяет его высокую теплопроводность. Такой материал будет более тяжелым и прочным.

Если плотность материала высокая, то это определяет его высокую теплопроводность. Такой материал будет более тяжелым и прочным.

Достоинства и недостатки пенобетона и газобетона.

Для выполнения несущих стен и каркасов применяют блоки, имеющие высокую плотность (D1100, D1200). При малоэтажном строительстве для изготовления несущих стен и теплоизоляционных перекрытий используют блоки со средней плотностью (D500, D100). Для устройства теплоизоляции применяют блоки с малой плотностью (D < 500). Еще один основной показатель качества материала — это прочность. Она зависит от плотности и показывает, какую нагрузку может выдержать блок. Прочность М измеряют в кгс/см2. У каждого материала есть свой класс прочности B, который измеряется в кПа. При одинаковой прочности газоблоки обладают меньшей плотностью и теплопроводностью, чем пеноблоки, то есть лучше удерживают тепло.

Вернуться к оглавлению

Различия между пеноблоком и газоблоком

Оба материала имеют низкую теплопроводность, хорошие шумоизоляционные показатели. Строительство домов из пеноблоков и газоблоков осуществляется достаточно быстро. Для их возведения не требуется использование тяжелой техники. Благодаря этому оба материала часто применяются при строительстве дачных домов и коттеджей.

Строительство домов из пеноблоков и газоблоков осуществляется достаточно быстро. Для их возведения не требуется использование тяжелой техники. Благодаря этому оба материала часто применяются при строительстве дачных домов и коттеджей.

Схема производства пеноблока.

Газобетон обладает более высокой прочностью и легкостью монтажа, чем пенобетон. Газоблоки соединяют между собой при помощи особого клея. Несущие стены при этом будут ровными, не будет мостиков холода, сократятся расходы на облицовку. Пеноблоки соединяются при помощи раствора цемента. При изготовлении блоков допускается погрешность в 10 мм. Поэтому, для того чтобы кладка была ровной, ее нужно выравнивать раствором, за счет чего его расход увеличивается. Погрешность размеров газоблоков составляет всего 1 мм. Пенобетон обладает закрытой структурой ячеек. Благодаря этому он не впитывает воду. У газоблока открытая структура ячеек. Поэтому он больше впитывает влагу. Однако газобетон поглощает воду лишь в том случае, если его полностью погрузят в воду. А в обычных естественных природных условиях поглощение воды не бывает критическим. Поэтому газоблок по данным характеристикам не хуже пеноблока. Плотность пенобетона составляет 600 кг/м3, а плотность газобетона 400 кг/м3. Чем больше плотность материала, тем он прочнее. Но для повышения прочности блока, надо применять более качественный цемент. При изготовлении пеноблоков часто не бывает возможности проверять качество цемента. Иногда используется цемент с примесями различных шлаков или марка 100 вместо марки 500. При производстве газобетона в промышленных условиях качество цемента проверяют в лаборатории. В настоящее время многие предприятия выпускают газоблоки, имеющие плотность 400 кг/м3, но при этом их прочность выше, чем у пеноблоков. Прочность таких газоблоков, изготовленных по новейшим технологиям, составляет 30 кгс/см2. Такая высокая прочность может быть только у пеноблоков с плотностью не меньше, чем 800 кг/м3.

А в обычных естественных природных условиях поглощение воды не бывает критическим. Поэтому газоблок по данным характеристикам не хуже пеноблока. Плотность пенобетона составляет 600 кг/м3, а плотность газобетона 400 кг/м3. Чем больше плотность материала, тем он прочнее. Но для повышения прочности блока, надо применять более качественный цемент. При изготовлении пеноблоков часто не бывает возможности проверять качество цемента. Иногда используется цемент с примесями различных шлаков или марка 100 вместо марки 500. При производстве газобетона в промышленных условиях качество цемента проверяют в лаборатории. В настоящее время многие предприятия выпускают газоблоки, имеющие плотность 400 кг/м3, но при этом их прочность выше, чем у пеноблоков. Прочность таких газоблоков, изготовленных по новейшим технологиям, составляет 30 кгс/см2. Такая высокая прочность может быть только у пеноблоков с плотностью не меньше, чем 800 кг/м3.

Вернуться к оглавлению

Преимущества и недостатки: какой материал выбрать

Схема производства газоблока.

Некоторые потребители считают, что в состав газоблока входит алюминий, который вреден для здоровья людей. Пеноблок не содержит алюминия и не оказывает отрицательного влияния на здоровье. Однако, на самом деле, алюминий, входящий в состав газоблока, вреда не оказывает. Алюминий является распространенным веществом в природе. Оксид алюминия представляет собой основу глины. Он используется при изготовлении глиняных изделий, посуды, предметов для косметической промышленности. При изготовлении газоблока используют лишь алюминиевую пудру. В составе газоблока ее всего 400 грм/м3. Эта пудра предназначена для создания пузырьков воздуха. Ее частицы вступают в реакцию с гидроксогруппами (OH-ионами). При этом оксид алюминия преобразуется в кислород, который увеличивает объем материала в 2 раза. Таким образом, в состав газобетона не входит металлический алюминий. Еще в составе газоблока находится оксид алюминия в количестве 20 кг/м3. Он попадает вместе с цементом и другими добавками, используемыми при изготовлении газоблока. Но даже обычный кирпич содержит оксид алюминия, попадающий в него в составе глины. Для сравнения: при постройке жилых зданий в кирпичной кладке может содержаться до 400 кг оксида алюминия. В составе пеноблоков — до 50 кг оксида алюминия. Следовательно, какого-либо вреда для здоровья газобетон не представляет. Поскольку при укладке пеноблоков используется цементный раствор, а при укладке газоблоков клей, многие потребители считают, что строительство зданий из газоблоков будет дешевле. При кладке пеноблоков толщина слоя цемента равна примерно 1 см. Также для улучшения геометрической формы кладки добавочно расходуется раствор. Иногда приходится добавлять до 16 см раствора с каждой стороны кладки.

Но даже обычный кирпич содержит оксид алюминия, попадающий в него в составе глины. Для сравнения: при постройке жилых зданий в кирпичной кладке может содержаться до 400 кг оксида алюминия. В составе пеноблоков — до 50 кг оксида алюминия. Следовательно, какого-либо вреда для здоровья газобетон не представляет. Поскольку при укладке пеноблоков используется цементный раствор, а при укладке газоблоков клей, многие потребители считают, что строительство зданий из газоблоков будет дешевле. При кладке пеноблоков толщина слоя цемента равна примерно 1 см. Также для улучшения геометрической формы кладки добавочно расходуется раствор. Иногда приходится добавлять до 16 см раствора с каждой стороны кладки.

http://ostroymaterialah.ru/youtu.be/ndjB1O39b2A

Газоблоки по своей форме имеют высокую точность. Кладка газоблока имеет толщину 2 мм. При строительстве разница в объеме используемых материалов составляет 5 раз. Поэтому для газоблоков нужно клея в 5 раз меньше. При этом цена клея в 2 раза больше цены раствора цемента. Приготовление клея происходит быстро. Если учитывать, что цена пеноблоков ниже, чем газоблоков, то можно сделать вывод, что кладка с использованием клея дешевле, чем кладка с применением раствора цемента.

Приготовление клея происходит быстро. Если учитывать, что цена пеноблоков ниже, чем газоблоков, то можно сделать вывод, что кладка с использованием клея дешевле, чем кладка с применением раствора цемента.

Укладка высокоточных газоблоков на клей исключает образование мостиков холода, то есть здание будет более теплым.

С учетом разницы в характеристиках пеноблоков и газоблоков, их стоимости, способах производства, правильно оценив все показатели, потребитель сможет сделать окончательный выбор материала.

Пеноблоки или газосиликатные блоки: характеристики, цены за м3

Что такое пеноблок: основные особенности материала

Из пенобетона производят строительные модули, называемые пеноблоками. Сама формирующая их масса производится путем вспенивания бетонной смеси. Технология производства включает в себя несколько этапов:

• Для смеси берут портландцемент, песок, воду, экологически чистое фиброволокно. Все элементы замешивают в бетономешалке, оснащенной наклонными лопастями.

• В исходную смесь добавляют пенообразователь, в качестве которого используют различные добавки. Вымешивают ингредиенты еще раз.

• Готовую массу разливают по своего рода формам, образованным опалубкой, и оставляют высыхать в естественных условиях. Съемную опалубку в конце технологического процесса разбирают.

В качестве пенообразователя могут выступать различные вещества, например, смола древесная омыленная. Поры при этом образуются крупные.

Пенобетон часто готовят на строительной площадке – благодаря простоте технологии. Однако в таких условиях тяжело добиться высокого качества материала, потому что его плотность будет неравномерной. При кустарном производстве пузырьки воздуха внутри смеси перемещаются хаотично. Поэтому пористость отличается и в пределах одной партии и даже в пределах одного блока. Зато цена у такого материала ниже за счет сокращения расходов на производство. Об этом тоже надо помнить, решая, что лучше – газобетон или пенобетон.

Основными преимуществами материала являются:

• сравнительно небольшой вес, что позволяет уменьшить нагрузку на фундамент и снизить расходы на его обустройство;

• низкая теплопроводность – стена, сложенная из стандартных пеноблоков, сохраняет тепло так же, как классическая перегородка из кирпича толщиной 0,8 м;

• достаточно высокая прочность – она во многом зависит от плотности блока, и в любом случае будет ниже, чем у кирпича, но выше, чем у бруса, так что при условии дополнительного армирования из пеноблоков можно возводить постройки высотой до трех этажей;

• влагостойкость – пеноблок отличается закрытыми порами, это негигроскопичный материал. При попадании в воду он может не впитывать жидкость в течение нескольких суток,

• пожаробезопасность – этот материал не поддерживает горение, а поскольку он состоит из экологически чистых компонентов, даже под воздействием пламени из него не выделяются токсичные вещества;

• морозоустойчивость – пеноблоки сохраняют прочность и прочие перечисленные свойства даже под воздействием низких температур.

Рассматривая газобетон и пенобетон, достоинства и недостатки материалов, больше всего внимания уделяют теплоизоляционным характеристикам и плотности. Недостатком пеноблоков является неоднородная плотность, а также проблемы с геометрией блока. В условиях стройплощадки сложно добиться точных размеров. В дальнейшем это может привести к увеличению расходов на монтаж.

Что такое пеноблок и газоблок— разберемся в терминах

В первую очередь давайте разберемся в терминах, так как относительно этих материалов существует путаница. Дело в том, что оба материала выполнены из ячеистого бетона, который в жидком состоянии вспенивается.

Пеноблоком изначально называли материал, который изготавливается неавтоклавным способом, т.е. вспененный бетон застывает и набирает прочность при естественной температуре. Вспенивание раствора происходит за счет химических пенообразователей.

Структура обоих материалов представляет собой ячейки, заполненные порами

Газоблок, или газосиликат изготавливается с использованием газообразователей, т. е. вспучивание осуществляется за счет выделения газа. При этом материал подвергается термической обработке в автоклавах.

е. вспучивание осуществляется за счет выделения газа. При этом материал подвергается термической обработке в автоклавах.

В настоящее время деление этих материалов на пеноблок и газоблок стало неактуальным. Дело в том, что производители неавтоклавных блоков, как правило, добавляют в состав небольшое количество газообразователя. Поэтому они тоже могут по праву называться газоблоком.

В то же время автоклавный газоблок нередко называют пеноблоком. Но как не запутаться в терминах? Для этого блоки нужно делить на автоклавные и не автоклавные. Если вы скажете автоклавный газоблок, сразу будет понятно о каком материале вы говорите. Также требуйте уточнений и от продавцов.

Но далее по старинке пеноблоками я буду называть неавтоклавный материал, а газоблоками— автоклавный.

Автоклавные блоки обладают большей прочностью, чем неавтоклавные

Пенобетон или газобетон – что лучше для строительства дома

Ячеистые бетоны – это группа строительных материалов, изготовленных из бетона и различных добавок, придающих ему пористую структуру. Наиболее известные представители этого вида – газобетон и пенобетон.

Наиболее известные представители этого вида – газобетон и пенобетон.

На первый взгляд это идентичные материалы. Однако есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов.

Чтобы сделать объективный вывод и правильный выбор предлагаем ознакомиться, чем отличается газоблок от пеноблока – сравнение по характеристикам, свойствам и цене. Для этого изучим все этапы жизненного цикла этих стеновых материалов, начиная с технологического процесса производства, заканчивая декоративной отделкой, т.е. проведем полный сравнительный анализ.

Достоинства пеноблока

- Теплота. Из-за высокого термического сопротивления здание из пеноблоков теплее. При эксплуатации это позволяет уменьшить на 20-30% расходы на отопление.

- Микроклимат. Пеноблок предотвращает значительную потерю тепла зимой. Пенобетонные блоки не страшатся сырости, позволяют избегать высокой температуры летом и корректировать в помещении влажность воздуха путем отдачи и впитывания влаги.

Это способствует созданию положительного микроклимата.

Это способствует созданию положительного микроклимата. - Быстрый монтаж. Малая плотность и легкость пеноблоков, внушительные размеры блоков в сравнении с кирпичом в несколько раз позволяют увеличить быстроту кладки. Легкость в обработке пеноблоков и их отделке, возможность выполнять отверстия, каналы под трубы и электропроводку. Элементарность кладки пеноблоков.

- Звукоизоляция. Пенобетон обладает высокой способностью поглощения звука. Здания из пеноблоков обеспечиваются действующими требованиями по звукоизоляции.

- Экологичность. При эксплуатации пеноблоков не выделяются токсичные вещества и по своей экологичности они уступают только древесине.

- Красота. Благодаря легкости в обработке, из пеноблоков можно изготовить углы, арки и пирамиды разнообразной формы.

- Экономичность. Высокая точность геометрических размеров пеноблоков предоставляет возможность осуществлять кладку пеноблоков на клей, не допустить в стене «мостиков холода» и заметно уменьшить толщину наружной и внутренней штукатурки.

В сравнении со стандартными тяжелыми бетонами вес пеноблоков ниже на 10-87%. Изрядное снижение веса приводит к солидной экономии на фундаменте.

В сравнении со стандартными тяжелыми бетонами вес пеноблоков ниже на 10-87%. Изрядное снижение веса приводит к солидной экономии на фундаменте. - Пожаробезопасность. Пеноблоки предотвращают распространение пожара и имеют первую степень огнестойкости. Поэтому пеноблоки подходят для использования при строительстве огнестойких конструкций. Под воздействием интенсивного жара, типа паяльной лампы, поверхность бетона не взрывается и не расщепляется, как это происходит с тяжелым бетоном. Поэтому арматура защищена на более длительный срок от нагревания. Тесты показали, что пеноблоки толщиной в 150 мм в течение 4 часов защищают от пожара.

- Транспортировка. Выгодное соотношение объема пеноблоков, веса и упаковки делает строительную конструкцию удобной для транспортировки.

Таблица соотношения прочности бетона.

Ячеистый бетон — это категория легкого бетона. Его структура имеет поры диаметром 0,5-2 мм, одинаково распространенные по объему. Плотность у ячеистого бетона не бывает выше 1800 кг/м³.

При добавлении парообразующего компонента происходит реакция, которая сопровождается выделением газа, от чего смесь становится пористой, в результате образуется ячеистый газобетон. Есть еще один метод, при котором вносят пеноагенты и бетонную смесь вспенивают механическим способом.

Пеноблок почти нестареющий и фактически вечный материал, не боящийся воздействия времени. Он не гниет, имеет прочность камня. Высокая прочность на сжатие позволяет использовать пеноблоки при строительстве изделий с малым объемным весом, а это увеличивает термическое противодействие стен из пеноблоков.

Отличие пеноблока от газоблока: что лучше? Сравнение характеристик

Плотность рассматриваемых нами материалов различная. У пеноблоков она равняется 650-700, а у газоблоков – 450 килограмм на кубический метр. Судя по показателям, первый намного прочнее второго. Однако, как показывает практика, ячеистые бетоны обоих видов выдерживают одинаковую нагрузку. Этому способствуют современные технологии, используемые в процессе изготовления газобетона.

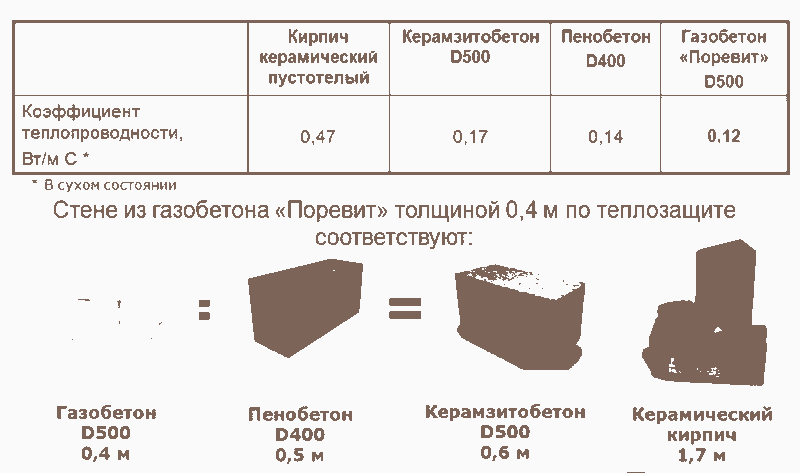

Пеноблок или газоблок – что лучше для строительства? Если говорить о сохранении тепла, то лучше эту функцию выполняет именно газобетон, так как он известен своей высокой морозостойкостью. Поэтому его потребуется меньше для возведения дома, чем пеноблоков, чтобы сохранить тепло в помещениях здания.

В остальном же различий у таких материалов практически не существует:

- Ячеистые бетоны просто и быстро позволяют строить дома;

- Их можно резать, придавать им разную форму;

- Оба очень хрупкие, желательно их не ронять;

- Поверхность легких бетонов можно отделывать разными способами, в том числе наносить фасадную декоративную штукатурку.

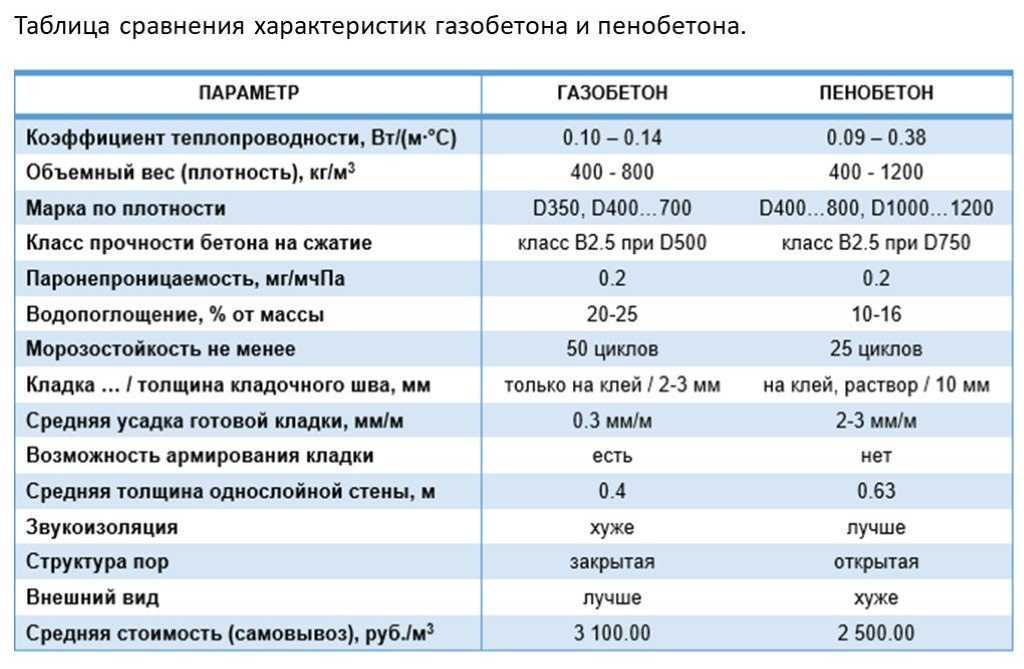

Сравнение пенобетона и газобетона

Таблица характеристик газобетона и пенобетона.

Можно отметить, что газоблок, по сравнению с пеноблоком, имеет более «строгую» геометрию (допустимые отклонения). Это исключает проблемы при кладке газоблоков с использованием цементно-клеевых растворов. Следовательно, уменьшает щели и зазоры между блоками, поэтому и «мостики холода» минимальны.

Газоблок — это газобетон, нарезанный на куски. А газобетон — пористый, искусственно созданный камень, полученный в результате отвердения смеси в автоклаве. Смесь состоит из вяжущего гидравлического, кремнеземистого тонкодисперсного компонента, газообразователя и воды. Он отличается от других строительных материалов чрезвычайной прочностью и легкостью.

При желании можно самостоятельно изготовить и газоблоки. Оборудование для этого производства продается свободно и почти повсеместно.

В первую очередь пеноблоки и газоблоки отличаются технологией производства.

Известь, цемент и песок дозируют и перемешивают в специальном смесителе, затем к ним добавляют воду и алюминиевую пудру. Потом смесь заливают в форму и выдерживают несколько часов. За это время в смеси идет химическая реакция, при которой выделяется углекислый газ.

В материале из-за взаимодействия алюминия с водой возникают поры и, следовательно, увеличивается общий объем. В это время материал «схватывается» или набирает первоначальную прочность.

После «схватывания» образуется некая полусырая масса. На специальной установке из нее нарезают блоки. Оставшиеся излишки массы собирают и заново отправляют в производство. Нарезанные газоблоки подают в автоклавные установки и пропаривают несколько часов при 180 °C и давлением 11,5 атмосфер. Во время химических и физических процессов, которые происходят при пропаривании, газоблоки набирают 100% прочности. В заключительной фазе газоблоки укладывают на поддоны и упаковывают в пластик для предотвращения попадания влаги.

Укладка пенобетона и газобетона

Сравнение отличий в рамках строительного процесса (монтаж, укладка, обработка)

Требования к фундаменту

Идентичны, поскольку оба вида ячеистых бетонов относится к легким. Однако, незащищенный газобетонный блок, после намокания становится тяжелее почти на половину, что создает дополнительное давление на фундамент. Пенобетон же такой чертой не обладает.

Однако, незащищенный газобетонный блок, после намокания становится тяжелее почти на половину, что создает дополнительное давление на фундамент. Пенобетон же такой чертой не обладает.

Резка, выпиливание, сверление блоков и доборных элементов

Идентичны, благодаря структуре и составу придать ячеистобетонным блокам нужную форму можно с помощью обычной ручной пилы. Просверлить, проштробить отверстие или канавку (паз), тоже легко.

Скорость строительства (укладки, монтажа)

Малый вес обоих сравниваемых материалов делает процесс строительства быстрым и простым, по сравнению, например, со штучным кирпичом.

Требования к раствору, клею для укладки

Для газобетона нужно использовать специальную клеящую смесь, это позволяет снизить расход и обеспечить тонкий шов.

Пенобетон можно класть на клей или песчано-цементную смесь.

Защита (консервация)

Если возникла потребность приостановить или прекратить строительные работы, например, на зимнее время, материалы нуждаются в консервации. При этом стены из пеноблока простоят определенный период без проблем, а вот из газоблока нужно укутывать в пленку, чтобы он не потянул влагу. Причем в защите газобетон нуждается в любое время года. Конечно, летом это не столь критично, стена из газобетона высохнет за неделю-другую (стоит ли прерывать работу так надолго?), то зимой – это намокание с последующим замерзанием-оттаиванием может привести к разрушению;

При этом стены из пеноблока простоят определенный период без проблем, а вот из газоблока нужно укутывать в пленку, чтобы он не потянул влагу. Причем в защите газобетон нуждается в любое время года. Конечно, летом это не столь критично, стена из газобетона высохнет за неделю-другую (стоит ли прерывать работу так надолго?), то зимой – это намокание с последующим замерзанием-оттаиванием может привести к разрушению;

Способность удерживать крепежи

Для обоих материалов нужно использовать специальные крепежные элементы (метизы, саморезы, химические анкера). Они разработаны специально для того, чтобы закрепляться в стенах из блоков с пористой структурой.

Понятие пеноблока

А теперь пришло время рассмотреть особенности и основные характеристики пенобетона.

Характеристика материала

Пеноблок, как и газоблок, относится к одному из видов ячеистого бетона. Он также характеризуется наличием пор, однако структура их является закрытой, что несколько понижает гигроскопичность изделий.

Структура пеноблока

Вспучивание раствора возникает в результате добавления порообразователя, а в остальном, состав практически аналогичен с газобетоном, это: цемент, песок, известь, вода и, в основном, фиброволокно (см. Состав пеноблоков и их производство).

Состав пеноблока в соответствии с ГОСТ

Рассмотрим при помощи таблицы, какими же техническими и физическими характеристиками обладает пеноблок.

Таблица 2. Свойства пеноблока:

| Морозостойкость, циклов | От 15 до 100 |

| Теплопроводность пеноблока, Вт* мС | От 0,08 до 0,32 |

| Прочность, марка | От В1,5 до В12,5 |

| Плотность, Д | 300-1200 |

| Экологичность | 2 |

| Усадка | От 0,5 мм/м2 |

| Водопоглощение | 10-16% |

| Огнестойкость | Не горит |

| Паропроницаемость | 0,17 |

| Звукоизоляция | Способен к звукоизоляции здания |

Некоторые свойства пеноблока

Как видно, пеноблок обладает достаточно конкурентными характеристиками. Наиболее сильными сторонами его являются соотношение плотности и теплопроводности. Стоит также отметить, что пеноблок, как и газоблок, имеет аналогичную классификацию в зависимости от показателя плотности изделий, сфера применения их – такая же.

Наиболее сильными сторонами его являются соотношение плотности и теплопроводности. Стоит также отметить, что пеноблок, как и газоблок, имеет аналогичную классификацию в зависимости от показателя плотности изделий, сфера применения их – такая же.

Преимущества и недостатки

А теперь, на основании вышесказанного, давайте проанализируем положительные и отрицательные стороны изделий.

Преимущества – следующие:

Низкий вес и крупные габариты изделий упрощают процесс возведения стен и значительно его ускоряют;

Легкость в обращении, отсутствие необходимости наличия узкоспециализированного оборудования;

Низкий коэффициент теплопроводности;

Высокие показатели плотности и прочности позволяют использовать материал при сооружении несущих конструкций;

Долговечность, отличная геометрия автоклавных изделий;

Возможность домашнего производства;

Невысокая стоимость продукции;

Экологичность и огнестойкость;

Способность к паропроницанию и звукоизоляции;

Широкая сфера применения и распространенность материала среди производителей;

Так как мы пытаемся выяснить, что лучше: пеноблок или газоблок, стоит обратить свое внимание на способность к водопоглощению. И, в данном случае, гигроскопичность пенобетона можно отнести к плюсам, так как ее показатель значительно ниже, за счет закрытой структуры пор.. Минусы также имеются:

И, в данном случае, гигроскопичность пенобетона можно отнести к плюсам, так как ее показатель значительно ниже, за счет закрытой структуры пор.. Минусы также имеются:

Минусы также имеются:

- Как и газоблок, пенобетон характеризуется невысокой адгезией с отделочными материалами. Армирование и грунтование является обязательным при проведении работ;

- С метизами дела обстоят аналогично. При желании что-либо закрепить, придется приобретать специальную продукцию;

- Хрупкость и уязвимость при механических воздействиях;

- Наличие кустарных производств;

- Усадка изделий;

Геометрия пеноблока сильно уступает по качеству автоклавному газобетону

Предварительно можно сделать вывод о том, что схожесть материалов – налицо. По крайней мере список недостатков практически одинаков.

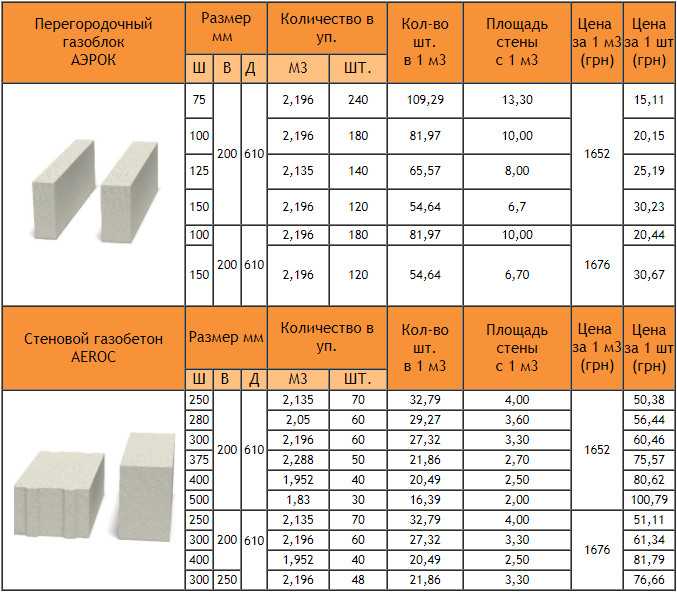

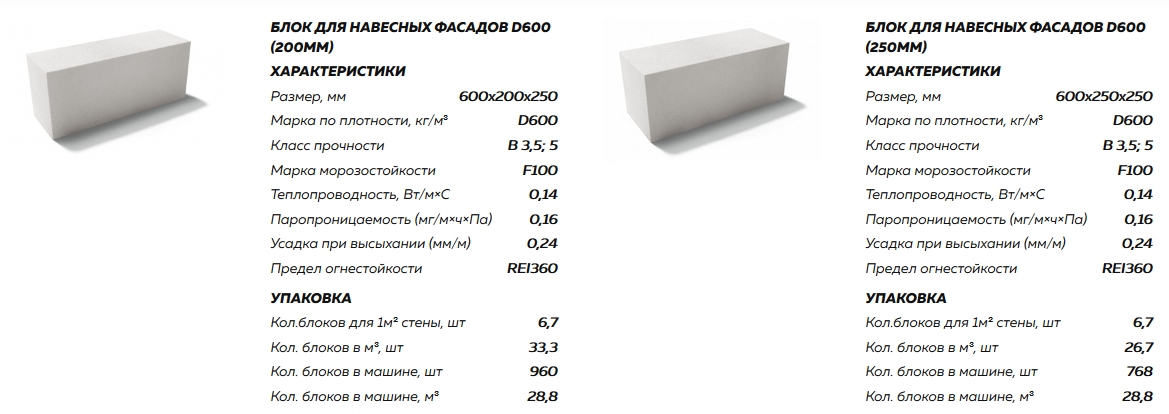

Марка газобетона для перегородок

Для межкомнатных перегородок подойдут практически любые марки, всё зависит от поставленой задачи и расчетной нагрузки. Для перегородок важна шумоизоляция и возможность крепежа различных навесных элементов, по типу полок, шкафов, бойлеров. В этом плане лучше подойдут марки D500/D600/D700, толщиной от 75 до 200 мм.

Для перегородок важна шумоизоляция и возможность крепежа различных навесных элементов, по типу полок, шкафов, бойлеров. В этом плане лучше подойдут марки D500/D600/D700, толщиной от 75 до 200 мм.

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 – B1 | 10 – 15 |

| D400 | B1,5 – B2,5 | 25 -32 |

| D500 | B1,5 – B3,5 | 25 – 46 |

| D600 | B2 – B4 | 30 – 55 |

| D700 | B2 – B5 | 30 – 65 |

| D800 | B3,5 – B7,5 | 46 – 98 |

| D900 | B3,5 – B10 | 46 – 13 |

| D1000 | B7,5 – B12,5 | 98 – 164 |

| D1100 | B10 – B15 | 131 – 196 |

| D1200 | B15 – B20 | 196 – 262 |

Если разделить марки газобетона на виды, то они делятся на теплоизоляционные и конструкционные. Теплоизоляционные марки имеют плотность (до 300 кг/м3), конструкционные от 400 до 1200.

Теплоизоляционные марки имеют плотность (до 300 кг/м3), конструкционные от 400 до 1200.

Объясняется такое разделение просто: чем плотность газобетона больше, тем он прочнее, но при этом он хуже удерживает тепло.

Если разобраться еще детальней, то всё дело в воздушных порах газобетона, которые и влияют на тепловые, прочностные, звукоизоляционные и другие характеристики, но об этом дальше по тексту.

Очень важно знать, что у разных производителей газобетона, при одинаковой марке, прочность блоков может сильно отличаться. Ведь газоблоки делятся на автоклавные и неавтоклавные, более подробно их отличия мы уже описывали в нашей статье

Ведь газоблоки делятся на автоклавные и неавтоклавные, более подробно их отличия мы уже описывали в нашей статье.

Сейчас отметим лишь то, что у автоклавного газобетона прочность намного выше.

Но если сравнивать прочностные характеристики газоблоков от известных фирм, таких как Aeroc, СтоунЛайт, UDK, то при одинаковой марке их прочность примерно равна. Эти компании делают действительно качественный продукт, применяя технологичное оборудование.

Эти компании делают действительно качественный продукт, применяя технологичное оборудование.

Технология производства и химический состав

Пенобетон и газобетон отличаются по способу производства и имеют разные характеристики

Ячеистый бетон получил свое название благодаря пористости. Материал весит намного меньше традиционного бетона, обладает более высокими тепло- и звукоизоляционными качествами, прост в обработке и заметно ускоряет стройку.

Такая особенность объясняется технологией производства. Общая схема изготовления:

- Готовят исходную массу из портландцемента, песка, и фиброволокна или других наполнителей.

- Вводят в раствор пенообразователь. Это вещество вступает в реакцию с цементом и выделяет водород. Вырваться из вязкой тяжелой массы газ не может и образует внутри материала множество мелких круглых пор.

- Вспененную массу перемешивают, чтобы равномерно распределить пузырьки, и заливают в формы.

- Заготовки оставляют высыхать в естественных условиях.

Чтобы получить материал более высокого качества, используют автоклавы. В них поддерживается высокая температура и давление, при которых внутри исходной массы происходят дополнительные химические реакции. Автоклавные пеноблоки намного прочнее при таких же показателях теплопроводности.

Бетон из автоклава представляет собой монолит. На блоки его режут с помощью специальных приспособлений. Так получают автоклавный пенобетон и газобетон. Последний другим способом изготовить нельзя.

Сравнение характеристик

Основные компоненты и технологии производства во многом схожи, но технические характеристики этих материалов отличаются. Отличие свойств пенобетона от газобетона объясняется их структурой и видом.

Пенобетоны структурированы относительно крупными ячейками с низким поглощением влаги, хорошей звуко- и теплоизоляцией. Поверхность относительно гладкая, цвет – серый.

Газобетоны обладают более мелкими ячейками, в результате образования газа в толще раствора, на поверхности могут появляться микротрещины. Имеют хорошую водо- и паропроницаемость, теплоизоляционные характеристики. Шероховатая белая поверхность требует дополнительной отделки.

Имеют хорошую водо- и паропроницаемость, теплоизоляционные характеристики. Шероховатая белая поверхность требует дополнительной отделки.

Плотность газобетона находит в рамках от 400 до 800, пенобетон – большей плотности от 400 до 1200 кг/м³. Различия в других технических характеристиках:

- У газобетона более стабильные показатели теплопроводности, поскольку он имеет равномерную ячеистую структуру. Поры в пенобетоне имеют диаметр 1-3 мм, распределяются они неравномерно, поэтому теплопроводность этого материала нестабильна.

- Прочность у обработанного газобетона существенно выше, чем у пенобетона.

- Промышленное производство позволяет получить газобетонные блоки с точной геометрией, изготовленные частным образом пенобетонные блоки такими свойствами не обладают.

- Штукатурка ложится на оба материала, но правильная геометрия газобетонных элементов позволяет сэкономить. Также газобетон обладает лучшей адгезией.

- У газобетона лучше морозостойкость, как у автоклавного или термообработанного бетона.

Этот показатель у пенобетона достигает 35 циклов заморозки и размораживания, а газобетон с гидрофобными наполнителями выдерживают до 75 циклов.

Этот показатель у пенобетона достигает 35 циклов заморозки и размораживания, а газобетон с гидрофобными наполнителями выдерживают до 75 циклов.

Если сравнивать показатели пенобетона и газобетона, то газобетон имеет лучшие показатели, допускающие его применение для постройки различных зданий и сооружений, в том числе, многоэтажных.

Применение материалов

Пенобетон и газобетон – строительные материалы, набирающие популярность, поскольку обладают достаточной прочностью, низкой теплопроводностью. Пористая структура снижает плотность и массу блоков, сделанных из них. Заполненные воздухом ячейки объясняют теплоизоляцию. Несмотря на схожесть характеристик, сфера применения данных составов разнится.

Прочность, малая удельная плотность пенобетона увеличивает срок службы этого материала. Поэтому его используют для зданий жилого назначения – домов, коттеджей, приусадебных сооружений, бань. Единственное ограничение в применении пенобетона – здания, возведенные из него не должны быть выше трех этажей. Он используется при устройстве:

Он используется при устройстве:

- несущих стен зданий и сооружений;

- внутренних стен для планировки помещений;

- заборов, ограждений территорий;

- перекрытий с армированием стальным прутом.

Равномерность структуры газобетона объясняет одну из основных его особенностей – повышенная стойкость к растрескиванию и усадке конструкций, созданный из него. Это позволяет применять его для строительства бытовых зданий, объектов промышленного, общественного и коммерческого назначения. Он используется для:

- межкомнатных перегородок;

- заполнения пролетов в каркасных зданиях;

- несущих конструкций и стен;

- многоэтажных конструкций и зданий.

Зависимость звукоизоляции от марки газобетона

Звукоизоляция (поглощение шума), данный параметр измеряется в децибелах(Дб), и показывает, шум какого уровня не проходит сквозь стену. Чем стена толще, тем лучше уровень звукоизоляции. Марка газобетона напрямую влияет на звукопоглощение, и чем плотность выше, тем шума меньше.

| Индекс изоляции шума (Дб) при разной толщине газобетона (мм) | |||||

| Марка газобетона | 100 | 150 | 200 | 250 | 300 |

| D300 | 29 | 35 | 40 | 43 | 46 |

| D400 | 31 | 41 | 43 | 47 | 50 |

| D500 | 34 | 42 | 46 | 50 | 53 |

| D600 | 36 | 44 | 47 | 52 | 55 |

Другими словами, если стена из газобетона имеет звукопоглощение в 40 Дб, то более тихие звуки не пройдут через нее, а если звук с улицы будет громкостью в 50 Дб, то из них пройдет только 10 Дб.

Разработка и оценка эффективности самогенерирующейся усовершенствованной системы пенообразования

Journal of Power and Energy Engineering Том 07 № 11 (2019 г.), идентификатор статьи: 96602, 8 страниц

10. 4236/jpee.2019.711006

4236/jpee.2019.711006

Разработка и оценка эффективности самогенерирующейся улучшенной системы пенообразования

Jiexiang Wang, Chang Liu, Guoyu Chu 0 0

Школа нефтяной инженерии Китайского нефтяного университета, Циндао, Китай

Поступила в редакцию: 31 июля 2019 г.; Принято: 24 ноября 2019 г.; Опубликовано: 27 ноября 2019 г.

АННОТАЦИЯ

В связи с тем, что заводнение поздней разработки на морском месторождении ухудшилось, а некоторые группы скважин вступили в период половодья, работы по тампонированию воды становятся особенно актуальными. Из-за ограниченного строительства морских нефтяных месторождений, трудностей с подачей воды в космическое пространство и стабильности тампонажного агента, самогенерирующаяся улучшенная пена была разработана в качестве целевой системы блокирования. Формула определяется как: 23,25% NH 4 Cl + 30 % NaNO 2 + 0,1 % катализатора + 0,6 % пенообразователя COSL-3 + 0,25 % стабилизатора пены HPAM типа HS.

Ключевые слова:

Самогенерация, усиленная пена, локализация блокировки, эффективность тампонирования, закупорка водой

1. Введение с каждым годом становится все хуже. Некоторые группы скважин перешли в стадию средней и высокой обводненности, и сложность «контроля обводненности и стабилизации нефти» постепенно возрастает [1]. В настоящее время после многих циклов профильных контрольных работ на нефтяных месторождениях эффект становится все хуже и хуже, поэтому необходимо своевременно проводить водоизоляционные работы в нефтяных скважинах.

2. Эксперименты

2.1. Лабораторные реагенты и приборы

Экспериментальные реагенты включают быстрорастворимые HPAM с морской водой, HS HPAM, HPAM типа I, HPAM типа II и пенообразователь COSL-3, являющиеся промышленными продуктами; хлорид аммония (NH 4 Cl), мочевина (CO(NH 2 ) 2 ), нитрит (NaNO 2 ), бикарбонат аммония (NH 4 HCO 3 002 ), бикарбонат натрия 3 ), карбонат натрия (Na

Экспериментальные приборы включают: электронные весы (точность 0,0001 г), усовершенствованный пеногенератор Roche, магнитную мешалку с постоянным контролем, термоэлектрическую водяную баню с постоянной температурой, колориметрическую колбу, адвекционный насос, электротермическую сушильную печь на воздухе, реактор высокой температуры и высокого давления, промежуточный емкость, шестиходовая труба и труба для заполнения песком (с тремя пьезометрическими отверстиями, длина 100 см, внутренний диаметр 2,5 см) и т.

2.2. Экспериментальный метод

2.2.1. Отборочный эксперимент системы автогенного газа

При пластовой температуре и давлении пять типов систем автогенного газа были добавлены в реактор высокой температуры и высокого давления для проведения реакционных экспериментов, и пять видов систем автогенного газа были оценены с эффективностью газа в качестве показателя [ 4] [5].

2.2.2. Эксперимент по усиленному просеиванию пены

Различные растворы пенообразователя с массовой долей 0,5% были приготовлены с использованием соляного газа после реакции. Пена была получена методом смешивания уоринга-блендера. Лучший пенообразователь был выбран из 4 пенообразователей, взяв в качестве индекса комплексное значение пены. Пенообразователь и раствор пенообразователя с различной массовой долей готовили с использованием просеянного пенообразователя и соленой воды. Исследовано влияние дозировки пенообразователя на характеристики пены. Раствор пенообразователя готовили из стабилизатора пены 4 с массовой долей 0,25%, а пену получали методом смешения.

2.2.3. Эксперимент по оценке эффективности закупорки двухтрубной системы

1) Конструкция пробки

Разработана пробка нагнетательной системы перекрытия воды. Конструкция порции показана в таблице 1.

Основные режимы впрыска порции основного корпуса самоукрепляющейся пены: порция 1 + порция 4 + порция 5 + порция 4 + порция 5 + порция, 4 + порция 5, и каждый размер порции составляет 0,05 PV.

2) Измерение тампонажной характеристики двухтрубной модели

Эксперимент проводился в моделируемых пластовых условиях пластовой температуры 65°С и противодавления 8 МПа. Экспериментальное устройство двухтрубной заглушки показано на рис. 1.

Таблица 1. Таблица расчета пробок.

①: Адвекционный насос; ②: контейнер; ③: Буфер; ④: модель резервуара; ⑤: Прецизионный прибор для измерения давления; ⑥: Обратный клапан; ⑦: контроль противодавления; ⑧: выходной коллектор жидкости; ⑨: Измеритель объема газа.

Рис. 1. Экспериментальная установка смещения двойной трубы.

Экспериментальные этапы следующие: 1) Заполните модель заполнения песком двух труб (разница проницаемости равна 4) и измерьте проницаемость двух труб по отдельности; 2) выдержать модель заполнения песком при постоянной температуре 24 ч при пластовой температуре; 3) Из выхода модели насыпки песком ввести самоукрепляющуюся пенную систему 0,3 PV, закрыть задвижку на обоих концах трубы насыпки песка и хорошо протушить при температуре резервуара 10 ч; и 1 мл/м. Скорость нагнетания сопровождается обводнением с конца нагнетания. Регистрируются скорость потока двух труб и изменения давления в каждой точке измерения давления.

2.2.4. Определение EOR

Экспериментальные этапы следующие: 1) Заполнение двухтрубной модели с песком (диапазон проницаемости равен 4) и измерение проницаемости двух труб по отдельности; 2) Насыщение сырой нефтью в две трубы заполнения песком соответственно и выдерживание модели при пластовой температуре в течение 24 часов; 3) опыт двухтрубного заводнения проводят при скорости закачки 1 мл/мин до достижения дебита воды 80%; Выходное отверстие модели вводят в локальную систему закупоривания со скоростью 1 мл/мин. После завершения закачки выпускное отверстие перекрывают и поддерживают постоянную температуру резервуара в течение 10 часов; 4) выход открывается на добычу, а нагнетательный конец открывается после отсутствия добычи жидкости на выходе, а прогон воды осуществляется с нагнетательного конца (скорость нагнетания 1 мл/мин) до дебита воды, достигающего 98%. 5) Рассчитывается уплотнение впрыска. Увеличивается скорость восстановления системы тампонирования.

После завершения закачки выпускное отверстие перекрывают и поддерживают постоянную температуру резервуара в течение 10 часов; 4) выход открывается на добычу, а нагнетательный конец открывается после отсутствия добычи жидкости на выходе, а прогон воды осуществляется с нагнетательного конца (скорость нагнетания 1 мл/мин) до дебита воды, достигающего 98%. 5) Рассчитывается уплотнение впрыска. Увеличивается скорость восстановления системы тампонирования.

3. Результаты и анализ

3.1. Определение автогенной газовой системы

Эффективность газообразования пяти самогенерирующих систем показана в таблице 2. Эффективность газогенерации системы Q1 (NaNO 2 + NH 4 Cl) является самой высокой, и время реакции можно контролировать в определенном диапазоне. В то же время было обнаружено, что концентрация катализатора цитрата натрия мало влияла на эффективность самогазирования. Учитывая объем газа и растворимость, 30% NaNO

3.2. Оптимальный выбор пенообразователя

Характеристики четырех пенообразователей показаны на рисунке 2. Можно видеть, что пенообразователь COSL-3 превосходит три других пенообразователя. Следовательно,

Таблица 2. Эффективность добычи газа на различных самогенерирующих газовых системах.

Пенообразователь COSL-3 выбран в качестве пенообразователя в этом эксперименте. Характеристики пенообразователя COSL-3 различной концентрации представлены на рисунке 3. Оптимальная концентрация пенообразователя составляет 0,6%.

3.3. Оптимальный выбор стабилизатора пены

Как показано на Рисунке 4, пена на растворе пены с HS типа HPAM имеет самое высокое значение композита. Поэтому в качестве стабилизатора пены для пенной системы выбран ГПАМ типа ГС с массовой долей 0,25%.

Согласно рис. 5 и рис. 6 кривые изменения давления

Рис. 2. Оптимизация типов пенообразователя.

Рисунок 3. Оптимизация типов концентрации пенообразования.

Рисунок 4. Оптимизация типов стабилизаторов пены.

Рис. 5. Изменение давления в точке измерения давления низкопроницаемой трубы.

Рисунок 6. Изменение давления в точке измерения давления высокопроницаемой трубы.

точки давления двух труб сравниваются. Установлено, что разница давлений между точками измерения давления низкопроницаемых труб и противодавлением больше, чем у противодавления. Разница давлений между точками давления 0 и 1, 1 и 2, 2 и 3 относительно невелика и в основном одинакова, что указывает на то, что пенный закупоривающий агент, образующийся в трубе с низкой проницаемостью, в основном распределяется на стороне выхода, а разница давлений между манометром трубопровода высокого давления 0 и 1, 1 и 1 отличается от 3 точек. Разность давлений между точкой измерения давления 2 и точкой измерения давления 3 и точкой измерения давления 3, а также противодавление последовательно увеличивались, указывая на то, что пенный закупоривающий агент в трубе с высокой проницаемостью может достичь средней части модели заполнения песком, и может эффективно блокировать заднюю часть модели заполнения песком. Таким образом, самоукрепляющаяся пенная система оказывает избирательное герметизирующее действие на неоднородные коллекторы и, в основном, закупоривает коллекторы с высокой проницаемостью.

Таким образом, самоукрепляющаяся пенная система оказывает избирательное герметизирующее действие на неоднородные коллекторы и, в основном, закупоривает коллекторы с высокой проницаемостью.

Из рисунка 7 видно, что скорость отклонения высокопроницаемых и низкопроницаемых труб в основном стабильна до закупорки (объем закачки < 1 PV). После закупорки скорость отвода двойной трубы относительно близка после закачки, и равновесное состояние шунта может поддерживаться в течение длительного времени. Пока последующая закачка воды не составит 2,25 PV, скорость диффузии трубы с высокой проницаемостью начнет увеличиваться, а скорость отклонения трубы с низкой проницаемостью уменьшится, что указывает на то, что эффект самозабивания системы пенного усиления очевиден и имеет более длительный эффект. срок годности.

3.4. Увеличенная нефтеотдача

Нагнетание самопенной комбинации усиленных пенных оторочек для повышения нефтеотдачи осуществляется в двухтрубной модели заполнения песком (проницаемость около 1982 × 10 −3 м 2 и 475 × 10 −3 м 2 ), как показано на Рисунке 8.

Согласно Рисунку 8 получена скорость извлечения самоукрепляющейся пены. В следующей Таблице 3 показано, что труба с высокой проницаемостью (HPP) увеличивает

Рис. 7. Кривая скорости отклонения.

Рис. 8. Повышение нефтеотдачи самогенерирующейся усиленной пены.

Таблица 3. Сравнение коэффициентов восстановления в разные периоды.

коэффициент извлечения на 17,56%, труба с низкой проницаемостью (LPP) увеличивает коэффициент извлечения на 32,15% и улучшает коэффициент извлечения на 24,85%.

4. Выводы

1) Благодаря оптимизации различных систем, разработана рецептура самоукрепляющейся пенной системы: 0,6% пенообразователя COSL-3 + 0,25% HPAM + 30% NaNO 2 + 23,25% NH 4 Cl + 0,1% катализатора.

2) Самоукрепляющаяся пенная система обладает лучшим селективным закупоривающим действием на неоднородные пласты в пластовых условиях и в основном закупоривает последнюю часть высокопроницаемого коллектора.

3) Эксперимент по увеличению извлечения нефти за счет закупорки воды параллельной трубой для заполнения песком показывает, что повышенная скорость извлечения нефти из самоукрепляющейся пенопластовой трубы с низкой проницаемостью может достигать 32,15%, а комплексный коэффициент извлечения двойной трубы может достигать 24,85%. Система имеет хороший эффект блокировки воды.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией этой статьи.

Процитировать эту статью

Wang, J.X., Liu, C. and Chu, G.Y. (2019) Название статьи. Журнал энергетики и энергетики, 7, 47-54. https://doi.org/10.4236/jpee.2019.711006

Ссылки

- 1. Лю, Ю. Г., Сюй, В. Дж. и Цзян, В. Д. Исследования и практика регулирования и технологии заводнения морских нефтяных месторождений. Нефтяной научно-технический форум.

- 2. Yu, H., Wang, Y., Ji, W., et al. (2011) Исследование агента управления профилем, применяемого на морском нефтяном месторождении.

Нефтяная наука и технология, 29, 1285-1297. https://doi.org/10.1080/10916466.2010.525587

Нефтяная наука и технология, 29, 1285-1297. https://doi.org/10.1080/10916466.2010.525587 - 3. Чжоу М.Л., Лю Ф., Хуан В., Чжан С.Х. и Дэн, Ю.С. (2012) Применение и анализ эффективности технологии управления профилем на нефтяном месторождении Чэндао. Оффшорная нефть, 32, 74-78.

- 4. Чжао, Ф.Л., Дай, К.Л. и Ван, Ю.Ф. (2006) Технология контроля воды для повышения нефтеотдачи на морских нефтяных месторождениях. Журнал Китайского нефтяного университета, Natural Science Edition, 30, 53-58.

- 5. Zhang Z., Han H., Shen J. и др. (2014) Исследование адаптируемости азотной пены к профилю управления на морском нефтяном месторождении. Достижения в области разведки и разработки нефти, 7, 72-77.

- 6. Ян З.К., Чжэн Дж.Л., Венг Д.Л. (2017) Самогенерирующая система и факторы, влияющие на эффективность газообразования из самогенерируемой пены CO2 на нефтяном месторождении Бохай. Прогресс в тонкой нефтехимической промышленности, 18, 38-40.

- 7. Xu, G.R., Ju, Y., Pang, C.Y., et al. (2017) Исследование по оптимизации самогенерирующей системы на морских нефтяных месторождениях. Нефтехимическая промышленность Внутренней Монголии, №1, 90-93.

- 8. Цзоу Б., Лю Д.К. и Тиан, Т. (2010) Исследование характеристик высокотемпературной самовспенивающейся пенной системы. Мелкий нефтехимический прогресс, 11, 19-21.

Сделайте зубную пасту слона — Scientific American

Принесите науку домой

Проект Bubbly Science от Science Buddies

Поделитесь на Facebook

.0229

Поделиться на LinkedIn

Поделиться по электронной почте

Распечатать

Ключевые понятия

Химия

Биология

Реакция

Катализатор

Поверхностное натяжение

Введение

Создайте гигантскую реакцию пенообразования и используйте науку, чтобы удивить своих друзей этим классическим занятием. Всего из нескольких ингредиентов вы можете сделать что-то похожее на пенящуюся зубную пасту, которую выдавливают из тюбика, но настолько большое, что кажется, будто оно подходит для слона!

Всего из нескольких ингредиентов вы можете сделать что-то похожее на пенящуюся зубную пасту, которую выдавливают из тюбика, но настолько большое, что кажется, будто оно подходит для слона!

Фон

Возможно, вы знакомы с перекисью водорода как с антисептиком, который используется для очистки порезов и царапин, убивая бактерии. Но что это? Это жидкость, состоящая из атомов водорода и атомов кислорода (химическая формула H 2 O 2 ). Он доступен в различных силах или концентрациях. Обычно вы найдете его в 3-процентной концентрации (хотя доступны и более высокие концентрации, они более опасны и требуют осторожного обращения). Он также разрушается под воздействием света, поэтому обычно продается в темно-коричневых бутылках.

При разложении перекись водорода превращается в кислород (O 2 ) и воду (H 2 O). Обычно это разрушение происходит очень медленно. Но вы можете ускорить эту реакцию! Как? С добавлением катализатора. Дрожжи — это организм, который содержит особое химическое вещество, называемое каталазой, которое может действовать как катализатор, помогающий расщеплять перекись водорода. Каталаза присутствует почти во всех живых существах, подвергающихся воздействию кислорода, и помогает им расщеплять встречающуюся в природе перекись водорода.

Дрожжи — это организм, который содержит особое химическое вещество, называемое каталазой, которое может действовать как катализатор, помогающий расщеплять перекись водорода. Каталаза присутствует почти во всех живых существах, подвергающихся воздействию кислорода, и помогает им расщеплять встречающуюся в природе перекись водорода.

Это означает, что если смешать дрожжи с перекисью водорода, перекись водорода быстро разложится на воду и газообразный кислород. Газообразный кислород образует пузырьки. Эти пузырьки обычно выходят из жидкости и быстро лопаются. Но добавление небольшого количества средства для мытья посуды создает дополнительное поверхностное натяжение, позволяя пузырькам задерживаться и создавая много пены. Эта пена выглядит как гигантская выжимка зубной пасты — почти достаточно большая для слона!

Материалы

- Пустая пластиковая бутылка

- Сухие дрожжи (можно найти в отделе выпечки продуктового магазина)

- Теплая вода

- Жидкое средство для мытья посуды

- 3% перекись водорода

- Мерные стаканчики

- Мерные ложки

- Защитные очки

- Большая ванна или поддон для сбора пены

- Место для деятельности, допускающее разлив (перекиси водорода, а также, возможно, пищевого красителя), например, кухня или ванная комната, или место на открытом воздухе

- Жидкий пищевой краситель (по желанию)

- Бутылки или стаканы разной формы (по желанию)

Подготовка

- Для выполнения этого действия наденьте защитные очки, поскольку перекись водорода может вызвать раздражение глаз.

(Примечание: хотя продукт этой деятельности и напоминает зубную пасту, это не зубная паста, поэтому не пытайтесь его использовать!)

(Примечание: хотя продукт этой деятельности и напоминает зубную пасту, это не зубная паста, поэтому не пытайтесь его использовать!) - Соберите свои материалы в том месте, где вы планируете заниматься своей деятельностью. Поместите пластиковую бутылку на поднос или в ванну, чтобы легко вымыть всю пену.

Процедура

- Отмерьте 1/2 стакана перекиси водорода и осторожно налейте ее в бутылку.

- Добавьте большую порцию средства для мытья посуды в бутылку и осторожно перемешайте.

- Если вы хотите, чтобы пена была однотонной, добавьте несколько капель пищевого красителя прямо в перекись водорода и осторожно взболтайте бутылку, чтобы перемешать. Если вы хотите сделать полоски пены похожими на зубные пасты, нанесите капли вдоль внутреннего края горлышка бутылки. Дайте им стечь внутрь бутылки, но не смешивайте.

- В мерном стакане смешайте одну столовую ложку дрожжей и три столовые ложки теплой воды. Перемешивайте около 30 секунд.

- Налейте дрожжевую смесь в бутылку, затем быстро отойдите назад и посмотрите, как идет ваша реакция! Что происходит? Как долго длится реакция?

- Дополнительно: Попробуйте задание без средства для мытья посуды. Что происходит? Чем отличался результат?

- Дополнительно: Попробуйте выполнить упражнение с контейнерами разной формы. Что произойдет, если вы воспользуетесь бутылкой с более узким или широким горлышком или цилиндрическим стаканом без горлышка?

Наблюдения и результаты

Вы, вероятно, видели много пузырей и пены в этом упражнении. От чего появляется пена? Когда перекись водорода вступает в контакт с дрожжами , она начинает распадаться на воду и кислород. Кислород — это газ, и поэтому он стремится выйти из жидкости. Однако средство для мытья посуды, которое вы добавили в свою реакцию, задерживает эти пузырьки газа, образуя пену. Реакция продолжается до тех пор, пока остается немного перекиси водорода и дрожжей. Как только один из них заканчивается, он перестает создавать новую пену. Если вы попытаетесь выполнить упражнение без средства для мытья посуды, в результате реакции, вероятно, все равно будут образовываться пузыри, но не пена.

Как только один из них заканчивается, он перестает создавать новую пену. Если вы попытаетесь выполнить упражнение без средства для мытья посуды, в результате реакции, вероятно, все равно будут образовываться пузыри, но не пена.

Очистка

Смойте пену в раковину, когда закончите.

Еще для изучения

Ферменты, пена и перекись водорода, от Science Buddies

Изучение ферментов, от Scientific American

Печень: ферменты помогают вам, от Scientific American

Erupting Diet, от Science with Mentos Друзья

Дрожжи живы! Смотрите «Дрожжи живут и дышат» от Scientific American

Занятия STEM для детей от Science Buddies

Это задание было разработано совместно с Science Buddies

ОБ АВТОРАХ

Бен Финио — старший научный сотрудник и преподаватель Science Buddies в Школе машиностроения и аэрокосмической инженерии Сибли Корнельского университета.

Это способствует созданию положительного микроклимата.

Это способствует созданию положительного микроклимата. В сравнении со стандартными тяжелыми бетонами вес пеноблоков ниже на 10-87%. Изрядное снижение веса приводит к солидной экономии на фундаменте.

В сравнении со стандартными тяжелыми бетонами вес пеноблоков ниже на 10-87%. Изрядное снижение веса приводит к солидной экономии на фундаменте.

Этот показатель у пенобетона достигает 35 циклов заморозки и размораживания, а газобетон с гидрофобными наполнителями выдерживают до 75 циклов.

Этот показатель у пенобетона достигает 35 циклов заморозки и размораживания, а газобетон с гидрофобными наполнителями выдерживают до 75 циклов.