Пенобетон или газосиликат что лучше: Пенобетон или газосиликат — что лучше для малоэтажных домов

Какой материал лучше для дачи — пенобетон или газосиликат

02 октября 2018

16+

Осень — время крутых поединков. Один только предстоящий бой Нурмагомедова и Макгрегора чего стоит! Впрочем, есть противостояния и посерьезнее. При этом их результат напрямую влияет на ваш дом, кошелек и качестве жизни. Кто же победит в соревновании строительных «тяжеловесов» — пенобетон или газосиликатный блок?Пенобетон и газосиликат имеют немало общих качеств. Это дешевые, удобные в монтаже материалы, устойчивые к огню, плесени, грибку и вредителям.

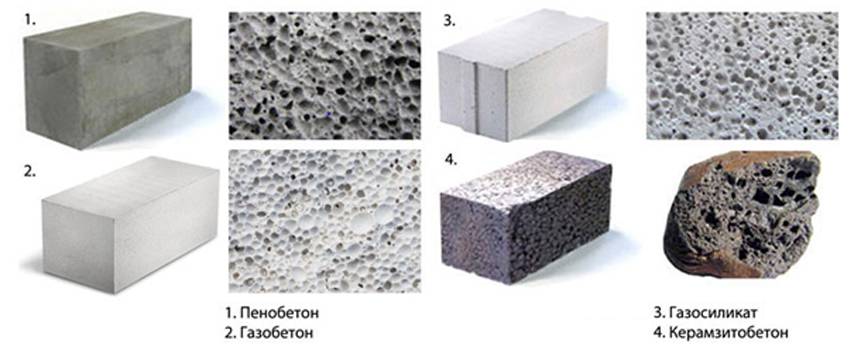

Их различия объясняются технологическими особенностями производства. Газосиликатные блоки изготавливаются только в автоклаве — сушильной камере, где поддерживается давление выше атмосферного. В их состав входят известь, цемент, песок, вода и алюминиевая пудра. В ходе взаимодействия указанных ингредиентов выделяется водород, который и придает блокам ячеистую структуру. Пенобетон включает в себя цемент, воду, песок и пенообразователь (как правило, это смола древесная омыленная).

Но пенобетон готов взять реванш в такой сфере, как удобство обработки. В этом плане он похож на дерево. Его просто распилить и просверлить. Не составит труда вбивать дюбели и гвозди, арматурные конструкции. Блокам из пенобетона можно придать любую форму. Весят они тоже немного — за счет большого количества пустот. Это значит, что если вы собираетесь строить стены из пенобетона, то вы прилично сэкономите на фундаменте. И на гидроизоляции тоже, поскольку понадобится только ее наружный слой.

После такой серии ударов непросто удержать позиции на рынке. Но газосиликат — крепкий малый. Даже крепче, чем вы предполагаете. По этому показателю он значительно превосходит конкурента. Можно быть спокойным за транспортировку газосиликатных блоков — в отличие от пенобетона они сохраняют четкую геометрию, не крошатся и не деформируются. Это качество позволяет при монтаже отказаться от цемента. За счет ровных граней блоки из газосиликата успешно скрепляются при помощи клея. Швы получаются тоньше и аккуратнее, что заметно повышает теплоизоляцию дома.

Но газосиликат — крепкий малый. Даже крепче, чем вы предполагаете. По этому показателю он значительно превосходит конкурента. Можно быть спокойным за транспортировку газосиликатных блоков — в отличие от пенобетона они сохраняют четкую геометрию, не крошатся и не деформируются. Это качество позволяет при монтаже отказаться от цемента. За счет ровных граней блоки из газосиликата успешно скрепляются при помощи клея. Швы получаются тоньше и аккуратнее, что заметно повышает теплоизоляцию дома.

У газосиликата есть слабое место, которое порядком подрывает его преимущества и накладывает известные ограничения. Это высокая расположенность к впитыванию влаги. Блоки нуждаются в длительной просушке. Ими не рекомендуется выкладывать цокольные и подвальные помещения. И здесь как раз инициативу перехватывает пенобетон. Это «универсальный боец». Если основным строительным материалом выбран он, то работы можно начинать сразу после его доставки на стройплощадку — в любое время года, в любых погодных условиях (в дождь, в снег, в мороз), в любом виде конструкций.

Далее следует обмен ударами. Газосиликат превосходит соперника в теплоизоляции, но лучшую звукоизоляцию обеспечивает пенобетон. Однако в обоих случаях владельцам дома придется принимать дополнительные меры.

Наконец, та же особенность производства, которая делает газосиликат более надежным, одновременно делает его и более дорогим (приблизительно на четверть). Таким образом, победу «по очкам» можно присудить пенобетону. Вместе с тем, в загородном строительстве нередкими являются ситуации, когда разумнее остановить выбор именно на газосиликатных блоках.

Еще больше полезной информации из мира недвижимости на нашем Youtube — канале Недвижимость+

Пенобетон или газосиликат — сравнение и что лучше

В современном строительстве все чаще применяют новшества. Возводить дома из кирпича сегодня считается устаревшей технологией. Все чаще применяют современные материалы, такие как пенобетон и газосиликат. Они по многим параметрам лучше традиционного кирпича. Но любой владелец частного дома знает, что от выбора материала для возведения стен зависит срок службы всего строения. Поэтому перед началом работ необходимо сравнить все варианты и выбрать самый подходящий. Так что лучше выбрать, пенобетон или газосиликат?

Но любой владелец частного дома знает, что от выбора материала для возведения стен зависит срок службы всего строения. Поэтому перед началом работ необходимо сравнить все варианты и выбрать самый подходящий. Так что лучше выбрать, пенобетон или газосиликат?

Что такое пенобетон

Материал представляет собой облегченную версию обычных бетонных блоков. Уменьшение веса происходит за счет пузырьков воздуха, которые расположены внутри. Рецептура производства может быть различной.

Специалисты приводят следующие перечень компонентов, входящих в традиционный пенобетон:

- Цемент. Как правило, используется марка М400.

- Наполнитель. В качестве такового применяют мелкий речной песок. В некоторых рецептурах используется керамзит.

- Вода. При производстве используется только теплая жидкость, температурой не менее 25 градусов.

- Пенообразующий компонент. Каждый производитель применяет свое средство.

Чаще всего для образования пены используется препараты на основе канифоли, костной муки или протеина.

Чаще всего для образования пены используется препараты на основе канифоли, костной муки или протеина.

Сами блоки производят на специальных станках. В них добавляют сухие компоненты, перемешивают их, после чего вливают воду. После образования воздушных пузырьков формируют сами блоки.

Газосиликат

Материал также как и пенобетон представляет собой пористое кладочное строительное изделие.

В состав входят следующие компоненты:

- Цемент.

- Песок.

- Вода, с добавлением алюминиевой пудры.

- Добавки, ускоряющие затвердевание.

Чаще всего блоки газосиликата производят на автоклавах. Здесь смесь всех компонентов подвергается воздействию высоких температур и большому давлению. В результате готовые изделия отличаются повышенной прочностью.

Что есть общее

Несмотря на разные названия материалов у них есть немало схожих характеристик и особенностей. Среди общих качеств газосиликата и пенобетона специалисты отмечают следующие:

- Плотность и вес.

- Оба варианта строительных изделий отличаются точными геометрическими размерами. Это достигается благодаря применению современного оборудования.

- Оба материала легко режутся с помощью ножовки. Данная характеристика нравится многим строителям. Изделия легко подогнать под нужные размеры.

- Дальнейшую отделку стен в обоих случаях можно проводить практически любым материалом

Главной общей положительной характеристикой специалисты считают именно удобство применения. Блоки легки, с правильными и одинаковыми геометрическими размерами, легко поддаются резке и обработки. Такие характеристики позволяют производить стройку быстрее и с применением меньшего количества каменщиков.

Отличительные характеристики

У обоих вариантов кладочных строительных изделий много общих положительных черт. Но для того, чтобы сделать правильный выбор, необходимо знать и различия. Здесь специалисты указывают на следующее:

- Прочность. У газосиликатного материала она одинаковая по всему объему. Про пенобетон такого не скажешь. Это связано с неравномерным распределением пенообразующих добавок.

- Еще одно отличие в наборе прочности. Пенистый бетон сразу после производства использовать нежелательно. Наибольшую прочность, которая в дальнейшем практически не меняется, он набирает спустя 28 дней после выпуска. У газосиликата все наоборот. Наибольшая прочность получается сразу после производства, в дальнейшем она потихоньку снижается.

- Отличается и влагопоглощение. В случае с газосиликатными изделиями этот параметр существенно выше. Это связано с наличием открытых пор на поверхности блоков, через которые достаточно свободно внутрь попадает влага.

- Отличаются материалы и теплопроводностью. У пенобетона данный показатель почти в два раза выше. Это означает, что толщина стен газосиликатных блоков может быть в два раза тоньше.

- При монтаже используются разные растворы. Газосиликатные блоки крепятся между собой специальным клеем. Такая особенность позволяет создавать тонкие швы. Для пенобетона можно использовать обычный строительный раствор.

Не забывают специалисты и про

На чем остановить выбор

Оба варианта пористых кладочных строительных изделий характеризуются большим перечнем общих положительных качеств. Делая выбор часто обращают внимание на стоимость. У газосиликатных блоков она выше. Но в расчет необходимо брать и цену дополнительных материалов.

Для строительства дома из пеноблоков понадобиться цементный раствор, а если решили оштукатурить стены, то еще и армирующая сетка. Все это дополнительные расходы.

Все это дополнительные расходы.

Свой выбор необходимо делать исходя из особенностей самой конструкции дома и природных условий региона. Если в месте строительства сильная влага, то больше подойдет пенобетон, он менее порист.

В случае с регионом, где преобладает холодная погода, предпочтение лучше отдать газосиликату. Также внимание обращают и на этажность постройки. Газосиликатные изделия в этом плане практически универсальны. Пенобетонные блоки применяются в большей части при возведении домов с одним этажом.

Ремонт и строительствоКомментировать

Отходы в качестве заменителя цемента в пенобетоне

Пенобетон — это легкий строительный материал, получивший популярность благодаря своим превосходным тепло- и звукоизоляционным свойствам. Производство пенобетона предполагает использование цемента в качестве вяжущего, что приводит к высокому углеродному следу. В ответ на цели устойчивого развития (ЦУР) растет интерес к изучению альтернативных материалов, которые могут заменить цемент для повышения энергоэффективности, изменения климата, эффективности использования ресурсов и общего улучшения свойств пенобетона.

В ответ на цели устойчивого развития (ЦУР) растет интерес к изучению альтернативных материалов, которые могут заменить цемент для повышения энергоэффективности, изменения климата, эффективности использования ресурсов и общего улучшения свойств пенобетона.

1. Введение

Рост промышленной деятельности привел к образованию значительного количества отходов, известных как промышленные отходы (ПП). Большинство отраслей промышленности не могут повторно использовать эти отходы из-за их низкой стоимости и более высокой стоимости [1] . В соответствии с целями устойчивого развития (ЦУР) строительный сектор может повторно использовать большие объемы ИВ, поскольку они ежегодно потребляют большие объемы таких материалов, как цемент, заполнители, песок, блоки, кирпичи и черепица для строительства новых зданий. и проекты. Кроме того, повторное использование ИВ может привести к устойчивому строительству, поскольку производство материалов для зданий и проектов требует больших объемов природного сырья и энергии [2] . Во всем мире пуццолановые альтернативные (PA) материалы часто используются в строительстве в качестве частичной замены обычного портландцемента (OPC) в строительных растворах и бетонах.

Во всем мире пуццолановые альтернативные (PA) материалы часто используются в строительстве в качестве частичной замены обычного портландцемента (OPC) в строительных растворах и бетонах.

Одним из наиболее приемлемых видов ПА являются пуццолановые отходы из-за их экологических преимуществ при производстве ФОС. Строительная отрасль является одним из основных секторов, сталкивающихся с проблемами, связанными с энергетикой, изменением климата и эффективностью использования ресурсов. Бетон является наиболее часто используемым материалом в строительной отрасли благодаря своей прочности и долговечности, но его производство оказывает негативное влияние на окружающую среду. Мир сталкивается с серьезной проблемой производства более 10 миллиардов тонн бетона в год, для производства которого требуются миллиарды тонн материала. OPC является важным компонентом бетона, но его производство привело к увеличению выбросов углекислого газа. Во всем мире при производстве одной тонны OPC выделяется одна тонна CO 2 из обожженного известняка [3] [4] .

В Малайзии ежегодное производство 20 миллионов тонн цемента приводит к выбросу 20 миллионов тонн CO 2 в атмосферу [5] . Подсчитано, что примерно 7% CO 2 считается парниковым газом, способствующим глобальному потеплению [3] . Таким образом, использование пуццоланового материала является одним из решений для сокращения количества цемента, используемого в строительстве 9.0007 [6] . Пенобетон (ПБ) — это экологически чистый и экономичный тип бетона, который включает альтернативы пуццолану в качестве частичной замены цемента в смеси ПБ. Некоторые пуццолановые материалы, такие как летучая зола, микрокремнезем, измельченный гранулированный доменный шлак (GGBS) и зола рисовой шелухи (RHA), эффективно использовались в качестве частичной замены цемента благодаря их способности снижать выбросы парниковых газов (ПГ). FC представляет собой смесь цементного теста и предварительно сформированных пенопластов, которая обеспечивает экономию средств, простоту в обращении, самоуплотняемость и меньшую плотность [7] [8] [9] . Любой дополнительный вяжущий материал или пуццоланы могут использоваться в качестве песка или цемента в FC, что делает его привлекательной альтернативой традиционному бетону [10] [11] . ПА из промышленных побочных продуктов или отходов (ИП) также может использоваться в качестве замены цемента в ТК, например, RHA [12] , зола-унос [13] [14] , микрокремнезем [15]. ] , ГГБС [16] , зола осадков сточных вод [17] , шлам бумажной фабрики [18] , графитовый хвост [19] [20] , топливная зола пальмового масла [21] [22] , и почва в качестве замены песка [23 ] .

Любой дополнительный вяжущий материал или пуццоланы могут использоваться в качестве песка или цемента в FC, что делает его привлекательной альтернативой традиционному бетону [10] [11] . ПА из промышленных побочных продуктов или отходов (ИП) также может использоваться в качестве замены цемента в ТК, например, RHA [12] , зола-унос [13] [14] , микрокремнезем [15]. ] , ГГБС [16] , зола осадков сточных вод [17] , шлам бумажной фабрики [18] , графитовый хвост [19] [20] , топливная зола пальмового масла [21] [22] , и почва в качестве замены песка [23 ] .

Недавние исследования изучали использование различных отходов в производстве FC, таких как зола сахарного тростника (SCBA), резиновая перчатка (RG) и порошок отработанного стекла (WGP). Исследование Li et al. [24] исследовал влияние SCBA на свойства FC и обнаружил, что SCBA можно использовать в качестве частичной замены песка при производстве FC для улучшения его свойств. Другое исследование Hameed et al. [25] исследовали использование RV и WGP в качестве пуццоланового материала в производстве FC и обнаружили, что это значительно улучшает прочность на сжатие, обрабатываемость и долговечность FC. Аналогичным образом, исследование Khan et al. [26] исследовали использование WGP в качестве пуццоланового материала в производстве FC и обнаружили, что он может улучшить механические свойства FC. В целом исследования показывают схожие результаты: ПА в ФК повышает его долговременную прочность, долговечность и микроструктуру. Он экономичен и экологичен, поскольку снижает выбросы парниковых газов, в том числе двуокиси углерода, и повторно использует промышленные отходы при минимальном использовании цемента. Кроме того, исследования подчеркивают потенциал использования различных видов отходов в качестве заменителей цемента при производстве ТЭ и необходимость дальнейших исследований в этой области для выявления наиболее эффективных типов отходов для разработки более устойчивых и высокоэффективных ТЭ.

Другое исследование Hameed et al. [25] исследовали использование RV и WGP в качестве пуццоланового материала в производстве FC и обнаружили, что это значительно улучшает прочность на сжатие, обрабатываемость и долговечность FC. Аналогичным образом, исследование Khan et al. [26] исследовали использование WGP в качестве пуццоланового материала в производстве FC и обнаружили, что он может улучшить механические свойства FC. В целом исследования показывают схожие результаты: ПА в ФК повышает его долговременную прочность, долговечность и микроструктуру. Он экономичен и экологичен, поскольку снижает выбросы парниковых газов, в том числе двуокиси углерода, и повторно использует промышленные отходы при минимальном использовании цемента. Кроме того, исследования подчеркивают потенциал использования различных видов отходов в качестве заменителей цемента при производстве ТЭ и необходимость дальнейших исследований в этой области для выявления наиболее эффективных типов отходов для разработки более устойчивых и высокоэффективных ТЭ.

Однако свойства пенобетона сильно зависят от параметров состава смеси, что может затруднить прогнозирование прочности на сжатие и реологических свойств пенобетона. Исследователи изучали влияние параметров смешанной конструкции на свойства пенобетона и использовали статистический анализ для выявления корреляции между этими параметрами, прочностью и реологией материала. Дао и др. [27] использовал статистический подход для оптимизации пропорций смеси пенобетона и определил корреляцию между сухой плотностью, водоцементным отношением, содержанием пены, содержанием песка и прочностью на сжатие пенобетона. Прочность на сжатие ФК снижалась при увеличении водоцементного и песчано-цементного отношений. Однако исследование показало, что плотность в сухом состоянии положительно влияет на прочность на сжатие с максимальным значением R 2 значение 0,976. Исследование Calis et al. [28] исследовали влияние молотого карбоната кальция и стекловолокна на прочность на сжатие и изгиб и теплопроводность пенобетона и обнаружили, что прочность на сжатие и теплопроводность положительно коррелируют с количеством молотого карбоната кальция. Кроме того, включение в состав смеси стекловолокна повышает прочность FC на изгиб. Точно так же исследование Ullah et al. [29] исследовали влияние содержания цемента, песка, водоцементного отношения и объема пены на сухую плотность и прочность на сжатие ФК. В ходе исследования выявлены сильные корреляционные связи R 2 0,95 между плотностью в сухом состоянии и прочностью на сжатие ФК с наименьшими статистическими ошибками, 2% для модели плотности, а 91% прогнозируемых результатов имеют значения ошибки менее 5 МПа для прочности. модель. В целом, эти недавние исследования демонстрируют важность смешанных расчетных параметров при определении прочности на сжатие пенобетона, которые положительно коррелируют с содержанием цемента и пены и отрицательно коррелируют с водоцементным отношением и содержанием песка. Реологические свойства пенобетона сильно зависят от водоцементного отношения и содержания пены.

Кроме того, включение в состав смеси стекловолокна повышает прочность FC на изгиб. Точно так же исследование Ullah et al. [29] исследовали влияние содержания цемента, песка, водоцементного отношения и объема пены на сухую плотность и прочность на сжатие ФК. В ходе исследования выявлены сильные корреляционные связи R 2 0,95 между плотностью в сухом состоянии и прочностью на сжатие ФК с наименьшими статистическими ошибками, 2% для модели плотности, а 91% прогнозируемых результатов имеют значения ошибки менее 5 МПа для прочности. модель. В целом, эти недавние исследования демонстрируют важность смешанных расчетных параметров при определении прочности на сжатие пенобетона, которые положительно коррелируют с содержанием цемента и пены и отрицательно коррелируют с водоцементным отношением и содержанием песка. Реологические свойства пенобетона сильно зависят от водоцементного отношения и содержания пены.

Согласно отчету Американского института бетона (ACI) ACI 232. 1R-00, пуццолан представляет собой кремнистый и глиноземистый материал, который реагирует с гидроксидом кальция (известью) из цемента с образованием геля вторичного гидрата силиката кальция (CSH) . [30] . Пуццолан сам по себе практически не обладает вяжущими свойствами, но в тонкоизмельченном виде и в присутствии влаги значительно улучшает удобоукладываемость, прочность на сжатие и долговечность бетона [31] [32] [33] [34] [35] [36] [37] [38] [39] . Греки и римляне использовали природный пуццолан для строительства некоторых из своих самых впечатляющих зданий, и пуццолановая реакция происходит, когда кремнезем (S) реагирует с гидроксидом кальция (CH) и водой (W) с образованием дополнительного геля гидрата силиката кальция (CSH). Реакционная способность пуццолана зависит от его удельной поверхности, минералогического состава и содержания реакционноспособного кремнезема.

1R-00, пуццолан представляет собой кремнистый и глиноземистый материал, который реагирует с гидроксидом кальция (известью) из цемента с образованием геля вторичного гидрата силиката кальция (CSH) . [30] . Пуццолан сам по себе практически не обладает вяжущими свойствами, но в тонкоизмельченном виде и в присутствии влаги значительно улучшает удобоукладываемость, прочность на сжатие и долговечность бетона [31] [32] [33] [34] [35] [36] [37] [38] [39] . Греки и римляне использовали природный пуццолан для строительства некоторых из своих самых впечатляющих зданий, и пуццолановая реакция происходит, когда кремнезем (S) реагирует с гидроксидом кальция (CH) и водой (W) с образованием дополнительного геля гидрата силиката кальция (CSH). Реакционная способность пуццолана зависит от его удельной поверхности, минералогического состава и содержания реакционноспособного кремнезема. Удивительно видеть, как что-то такое, казалось бы, простое, как пуццолан, может способствовать созданию таких впечатляющих и долговечных структур. Пуццолановая реакция происходит во время процесса гидратации, как показано в уравнении (1) 9.0007 [40] .

Удивительно видеть, как что-то такое, казалось бы, простое, как пуццолан, может способствовать созданию таких впечатляющих и долговечных структур. Пуццолановая реакция происходит во время процесса гидратации, как показано в уравнении (1) 9.0007 [40] .

S+CH+H → C−S−H

Важно подчеркнуть, что характеристики образующихся отходов зависят от технологий, используемых в промышленности, и поэтому некоторые ВВ образуются в процессе сжигания, например как летучая зола и зольный остаток, обладающие пуццолановыми свойствами. Растущие экологические опасения по поводу утилизации промышленных побочных продуктов в сочетании с выбросами двуокиси углерода в процессе обжига клинкера OPC привели к более широкому использованию пуццолановой золы в качестве материала, заменяющего цемент. Эффективное использование ресурсов за счет использования альтернатив пуццолану в качестве замены промышленных побочных продуктов или отходов может снизить экологические проблемы и затраты из-за высокого спроса на ФОС.

2. Процесс определения характеристик отходов

Стандарт ASTM C618-19 признает два класса золы: зола класса C и золы класса F. Пуццолановые материалы различаются по сумме оксидов кремния, алюминия и железа (SAF). Если SAF составляет менее 70%, пуццолановый материал классифицируется как зольность класса C, а если SAF превышает 70%, пуццолановый материал классифицируется как зольность класса F. В Европе также существует несколько стандартов, классифицирующих золу по разным классам, а также использование золы в материалах с цементным вяжущим. Одним из таких стандартов является стандарт EN 450, который классифицирует летучую золу по трем различным классам: класс N, класс S и класс P. Этот стандарт определяет классы на основе суммы оксидов кремния, алюминия и железа (SAI). а не SAF, как в ASTM C618-19стандарт. Кроме того, стандарт EN 450 учитывает химический состав, минералогию и пуццолановую активность летучей золы для определения ее класса. Еще одним европейским стандартом, касающимся использования золы в материалах с цементным вяжущим, является стандарт EN 197-1. Этот стандарт определяет пять различных типов цемента, включая портландцемент, и допускает частичную замену портландцемента зольной пылью или другими пуццолановыми материалами. Стандарт также включает требования к физическим и химическим свойствам этих материалов. В настоящем исследовании были рассмотрены свойства альтернативы пуццолану (ПА) в качестве частичной замены цемента на основе стандарта ASTM C618-19.стандарт. В исследовании оценивалась эффективность ПА для улучшения свойств ФК, при этом пуццолановая реакция образует дополнительный гель гидрата силиката кальция (CSH) и повышает прочность и долговечность ФК. В ходе исследования также были установлены критерии химических и физических свойств ПА, такие как удельная поверхность, содержание кремнезема и размер частиц. Наконец, исследование было направлено на изучение развития прочности ФК при замене цемента на полиамид и было направлено на обеспечение более 75% прочности по сравнению с контролем через 28 дней в соответствии со стандартом EN 450.

Этот стандарт определяет пять различных типов цемента, включая портландцемент, и допускает частичную замену портландцемента зольной пылью или другими пуццолановыми материалами. Стандарт также включает требования к физическим и химическим свойствам этих материалов. В настоящем исследовании были рассмотрены свойства альтернативы пуццолану (ПА) в качестве частичной замены цемента на основе стандарта ASTM C618-19.стандарт. В исследовании оценивалась эффективность ПА для улучшения свойств ФК, при этом пуццолановая реакция образует дополнительный гель гидрата силиката кальция (CSH) и повышает прочность и долговечность ФК. В ходе исследования также были установлены критерии химических и физических свойств ПА, такие как удельная поверхность, содержание кремнезема и размер частиц. Наконец, исследование было направлено на изучение развития прочности ФК при замене цемента на полиамид и было направлено на обеспечение более 75% прочности по сравнению с контролем через 28 дней в соответствии со стандартом EN 450. Включение альтернативы пуццолану в качестве замены цемента, исследования показывают, что отходы могут быть утилизированы, а CO 2 Выбросы можно сократить, сохраняя при этом энергию и ресурсы.

Включение альтернативы пуццолану в качестве замены цемента, исследования показывают, что отходы могут быть утилизированы, а CO 2 Выбросы можно сократить, сохраняя при этом энергию и ресурсы.

В мире строительства поиск идеальных материалов для проекта может означать разницу между успехом и неудачей. Когда дело доходит до оценки и характеристики промышленных отходов (IW) для использования в качестве пуццолана в строительстве, первый этап оценки имеет решающее значение. Обработанная отработанная отбельная земля (PSBE) представляет собой конечный продукт, полученный в результате переработки обезжиренного SBE после извлечения нефти. Отбельная земля представляет собой очень мелкую порошкообразную глину, а ее основным компонентом является диоксид кремния, который используется в процессе очистки пальмового масла. Его побочный продукт известен как отработанная отбельная земля (SBE) и обычно выбрасывается на свалки по высокой цене. Доступность SBE из-за его последовательной утилизации с заводов по производству пальмового масла можно изучить, чтобы определить его потенциал для производства материала, а не забрасывать его как отходы. На этом этапе исследуются химические и физические свойства ИВ. Химический анализ, полученный с помощью XRF, является одним из ключевых факторов, определяющих успех пуццолановой реакции, указывающим на то, что количество SAF должно составлять более 70%. Минеральная форма, полученная с помощью теста XRD, является еще одним важным соединением, которое необходимо оценить. В дополнение к химическим свойствам необходимо также охарактеризовать физические свойства пуццоланового материала, в том числе крупность, высокую удельную площадь поверхности и размер частиц (<45 мкм), причем более 60% частиц в этом диапазоне размеров. После оценки химических и физических свойств следующим этапом является оценка пуццолановой реакционной способности ИО при его взаимодействии с известью. Заключительный этап заключается в исследовании набора прочности FC путем замены цемента пуццоланом. Эта замена должна привести к увеличению прочности более чем на 75% по сравнению с контролем через 28 дней в соответствии со стандартом EN 450.

На этом этапе исследуются химические и физические свойства ИВ. Химический анализ, полученный с помощью XRF, является одним из ключевых факторов, определяющих успех пуццолановой реакции, указывающим на то, что количество SAF должно составлять более 70%. Минеральная форма, полученная с помощью теста XRD, является еще одним важным соединением, которое необходимо оценить. В дополнение к химическим свойствам необходимо также охарактеризовать физические свойства пуццоланового материала, в том числе крупность, высокую удельную площадь поверхности и размер частиц (<45 мкм), причем более 60% частиц в этом диапазоне размеров. После оценки химических и физических свойств следующим этапом является оценка пуццолановой реакционной способности ИО при его взаимодействии с известью. Заключительный этап заключается в исследовании набора прочности FC путем замены цемента пуццоланом. Эта замена должна привести к увеличению прочности более чем на 75% по сравнению с контролем через 28 дней в соответствии со стандартом EN 450. Важно отметить, что эффективность пуццоланового материала при преобразовании гидроксида кальция (CH) в гель гидрата силиката кальция (CSH) зависит от его аморфного состояния, содержания кремнезема и удельной площади поверхности. Большая площадь поверхности приводит к более высокой адсорбции химических веществ и улучшенной пуццолановой реакции. Эта реакция, в свою очередь, создает дополнительный гель CSH, улучшающий свойства пенобетона за счет создания более плотной микроструктуры. Более плотная структура заполняет большие пространства и уменьшает размер капиллярных пустот, что в конечном итоге приводит к большей прочности и долговечности. При надлежащей оценке и характеристике ИВ может стать бесценным ресурсом для практики устойчивого строительства.

Важно отметить, что эффективность пуццоланового материала при преобразовании гидроксида кальция (CH) в гель гидрата силиката кальция (CSH) зависит от его аморфного состояния, содержания кремнезема и удельной площади поверхности. Большая площадь поверхности приводит к более высокой адсорбции химических веществ и улучшенной пуццолановой реакции. Эта реакция, в свою очередь, создает дополнительный гель CSH, улучшающий свойства пенобетона за счет создания более плотной микроструктуры. Более плотная структура заполняет большие пространства и уменьшает размер капиллярных пустот, что в конечном итоге приводит к большей прочности и долговечности. При надлежащей оценке и характеристике ИВ может стать бесценным ресурсом для практики устойчивого строительства.

3. Прочность на сжатие FC с альтернативами пуццолану

Прочность на сжатие FC является важным фактором, определяющим его пригодность для различных применений. Для определения прочности на сжатие ФК кубики размером 100 мм испытывали на универсальной испытательной машине (УТМ) в соответствии с ASTM C513-11 [41] . На прочность на сжатие FC влияет множество факторов, таких как плотность, возраст, метод отверждения и пропорции компонентов смеси. Базовая смесь и используемая пена также играют роль в определении прочности на сжатие FC 9.0007 [42] . Предыдущие исследования показали, что прочность на сжатие ФК с плотностью от 800 до 1000 кг/м 3 составляет от 1 до 8 Н/мм 2 , что достаточно для его предполагаемых целей, таких как заполнение пустот, восстановление автомобильных дорог, и прочие подземные работы [43] . Однако, если FC будет использоваться для конструкционных применений, необходима прочность на сжатие не менее 25 Н/мм 2 [44] . На прочность на сжатие FC влияют различные факторы, в том числе плотность, тип и содержание цемента, тип и содержание материала, альтернативного пуццолану, водоцементное отношение, тип пенообразователя и режимы отверждения [45] [46] [47] . Взаимосвязь между прочностью на сжатие и плотностью в сухом состоянии была описана в [48] , который обнаружил, что увеличение плотности приводит к увеличению прочности на сжатие.

На прочность на сжатие FC влияет множество факторов, таких как плотность, возраст, метод отверждения и пропорции компонентов смеси. Базовая смесь и используемая пена также играют роль в определении прочности на сжатие FC 9.0007 [42] . Предыдущие исследования показали, что прочность на сжатие ФК с плотностью от 800 до 1000 кг/м 3 составляет от 1 до 8 Н/мм 2 , что достаточно для его предполагаемых целей, таких как заполнение пустот, восстановление автомобильных дорог, и прочие подземные работы [43] . Однако, если FC будет использоваться для конструкционных применений, необходима прочность на сжатие не менее 25 Н/мм 2 [44] . На прочность на сжатие FC влияют различные факторы, в том числе плотность, тип и содержание цемента, тип и содержание материала, альтернативного пуццолану, водоцементное отношение, тип пенообразователя и режимы отверждения [45] [46] [47] . Взаимосвязь между прочностью на сжатие и плотностью в сухом состоянии была описана в [48] , который обнаружил, что увеличение плотности приводит к увеличению прочности на сжатие. Содержание воды в смесях также существенно влияет на прочность на сжатие ФК. Было обнаружено, что прочность на сжатие увеличивается при использовании подходящего содержания воды [49] . Кроме того, прочность на сжатие ФК со временем увеличивается. Также было обнаружено, что оптимальное соотношение зола/цемент увеличивается с возрастом. Эти результаты показывают, что использование подходящих пропорций смеси, методов отверждения и материалов, альтернативных пуццолану, может способствовать уплотнению внутренней структуры бетона посредством пуццолановой реакции, что приводит к увеличению прочности на сжатие FC.

Содержание воды в смесях также существенно влияет на прочность на сжатие ФК. Было обнаружено, что прочность на сжатие увеличивается при использовании подходящего содержания воды [49] . Кроме того, прочность на сжатие ФК со временем увеличивается. Также было обнаружено, что оптимальное соотношение зола/цемент увеличивается с возрастом. Эти результаты показывают, что использование подходящих пропорций смеси, методов отверждения и материалов, альтернативных пуццолану, может способствовать уплотнению внутренней структуры бетона посредством пуццолановой реакции, что приводит к увеличению прочности на сжатие FC.

Чжан и др. [52] обнаружил, что летучая зола может использоваться для достижения предела прочности более 50 МПа в FC с более высокой плотностью при 1500 кг/м 3 . Точно так же исследование [53] [54] показало, что летучая зола с высоким содержанием кальция может увеличить прочность на сжатие FC, а оптимальное содержание летучей золы для максимальной прочности через год составляет почти 60% от содержания вяжущего материала. . Тип используемого пенообразователя также влияет на прочность на сжатие FC, при этом пены на белковой основе увеличивают прочность за счет создания сети с закрытыми ячейками. Важно отметить, что при сравнении свойств ФЦ следует рассматривать только смеси с однотипными пенообразователями [7] [54] . Коэффициент разбавления пенообразователя также оказывает значительное влияние на прочность на сжатие и прочность на изгиб FC [55] при оптимальном соотношении разбавления 1:60. Кроме того, дозировка пены должна быть тщательно определена на этапе предварительного формирования пены, поскольку изменение дозировки пены может повлиять на плотность пластика и, следовательно, на прочность на сжатие FC.

Чжан и др. [52] обнаружил, что летучая зола может использоваться для достижения предела прочности более 50 МПа в FC с более высокой плотностью при 1500 кг/м 3 . Точно так же исследование [53] [54] показало, что летучая зола с высоким содержанием кальция может увеличить прочность на сжатие FC, а оптимальное содержание летучей золы для максимальной прочности через год составляет почти 60% от содержания вяжущего материала. . Тип используемого пенообразователя также влияет на прочность на сжатие FC, при этом пены на белковой основе увеличивают прочность за счет создания сети с закрытыми ячейками. Важно отметить, что при сравнении свойств ФЦ следует рассматривать только смеси с однотипными пенообразователями [7] [54] . Коэффициент разбавления пенообразователя также оказывает значительное влияние на прочность на сжатие и прочность на изгиб FC [55] при оптимальном соотношении разбавления 1:60. Кроме того, дозировка пены должна быть тщательно определена на этапе предварительного формирования пены, поскольку изменение дозировки пены может повлиять на плотность пластика и, следовательно, на прочность на сжатие FC.

4. Водопоглощение FC с пуццоланом Альтернативы

Водопоглощение является важной характеристикой бетона, поскольку отражает способность материала поглощать воду. Обычно он выражается в процентах абсорбированной воды к сухой массе образца и определяется путем измерения постоянной массы образца, погружения его в воду и измерения увеличения массы в процентах от сухой массы. Существуют различные методы измерения водопоглощения, в том числе погружение в воду на 24 часа, погружение до достижения постоянной массы и вакуумное насыщение. Однако важно отметить, что разные методы могут давать совершенно разные результаты. Согласно ASTM C642-13 [56] , водопоглощение – это испытание, используемое для определения относительного водопоглощения по характеристике капиллярного поглощения строительного раствора. Как правило, воду, поглощенную высушенными в печи образцами, измеряют после 48-часового погружения или после такого погружения с последующим 5-часовым погружением в кипящую воду. Отношение поглощенной воды к сухому весу называется поглощением. На капиллярную абсорбцию влияет не только водоцементное отношение, но и содержание пасты в смеси. По мере увеличения содержания пасты абсорбция также увеличивается, и этот эффект более выражен при более высоком водоцементном отношении [57] . Было замечено, что FC имеет более высокий показатель водопоглощения, чем обычный бетон. Объем воды, поглощаемой ФЦ, в два раза больше объема, поглощаемого цементным тестом с аналогичным водоцементным соотношением. Однако на объем воды, поглощаемой FC, по-видимому, незначительно влияет объем вовлеченного воздуха. Водопоглощение единицы объема цементного теста увеличивается с увеличением пористости [13] . Кроме того, исследования других материалов, таких как бентонит и пуццолан, показали, что на скорость водопоглощения могут влиять такие факторы, как количество материала, период отверждения и плотность материала 9.0007 [58] [59] . Кроме того, скорость водопоглощения также может влиять на прочность образца на сжатие.

Отношение поглощенной воды к сухому весу называется поглощением. На капиллярную абсорбцию влияет не только водоцементное отношение, но и содержание пасты в смеси. По мере увеличения содержания пасты абсорбция также увеличивается, и этот эффект более выражен при более высоком водоцементном отношении [57] . Было замечено, что FC имеет более высокий показатель водопоглощения, чем обычный бетон. Объем воды, поглощаемой ФЦ, в два раза больше объема, поглощаемого цементным тестом с аналогичным водоцементным соотношением. Однако на объем воды, поглощаемой FC, по-видимому, незначительно влияет объем вовлеченного воздуха. Водопоглощение единицы объема цементного теста увеличивается с увеличением пористости [13] . Кроме того, исследования других материалов, таких как бентонит и пуццолан, показали, что на скорость водопоглощения могут влиять такие факторы, как количество материала, период отверждения и плотность материала 9.0007 [58] [59] . Кроме того, скорость водопоглощения также может влиять на прочность образца на сжатие. Более низкая скорость водопоглощения, как правило, приводит к лучшей прочности на сжатие. Скорость водопоглощения в ТЭ с золой-уноса со временем уменьшается и становится постоянной в течение 7 сут [60] . Кроме того, отмечено, что водопоглощение уменьшается с увеличением объема пены, поскольку вовлеченные поры не связаны между собой. Замечено, что водопоглощение уменьшается с уменьшением пористости. Кроме того, водопоглощение немного увеличивается с увеличением плотности. Исследование [61] [62] сообщили, что водопоглощение образца, полученного FC с PSBE, было примерно на 52% ниже, чем FC, полученного с OPC. Положительный эффект ПСБЭ в ТЭ обусловлен уменьшением взаимосвязанной пористой структуры, что приводит к снижению водопоглощения. Следовательно, только капиллярные поры способствуют поглощению воды, которое зависит от гидратированной пасты [63] .

Более низкая скорость водопоглощения, как правило, приводит к лучшей прочности на сжатие. Скорость водопоглощения в ТЭ с золой-уноса со временем уменьшается и становится постоянной в течение 7 сут [60] . Кроме того, отмечено, что водопоглощение уменьшается с увеличением объема пены, поскольку вовлеченные поры не связаны между собой. Замечено, что водопоглощение уменьшается с уменьшением пористости. Кроме того, водопоглощение немного увеличивается с увеличением плотности. Исследование [61] [62] сообщили, что водопоглощение образца, полученного FC с PSBE, было примерно на 52% ниже, чем FC, полученного с OPC. Положительный эффект ПСБЭ в ТЭ обусловлен уменьшением взаимосвязанной пористой структуры, что приводит к снижению водопоглощения. Следовательно, только капиллярные поры способствуют поглощению воды, которое зависит от гидратированной пасты [63] .

Microsoft Word — Амир Хилал.docx

%PDF-1.5

%

1 0 объект

>

эндообъект

5 0 объект

>

эндообъект

2 0 объект

>

транслировать

Версия PScript5.

Чаще всего для образования пены используется препараты на основе канифоли, костной муки или протеина.

Чаще всего для образования пены используется препараты на основе канифоли, костной муки или протеина.