Пенобетон и пеноблок в чем разница: Ошибка 404 — страница не найдена

Газобетон или пенобетон: характеристики, достоинства и недостатки

Основные отличия пеноблока от газоблока

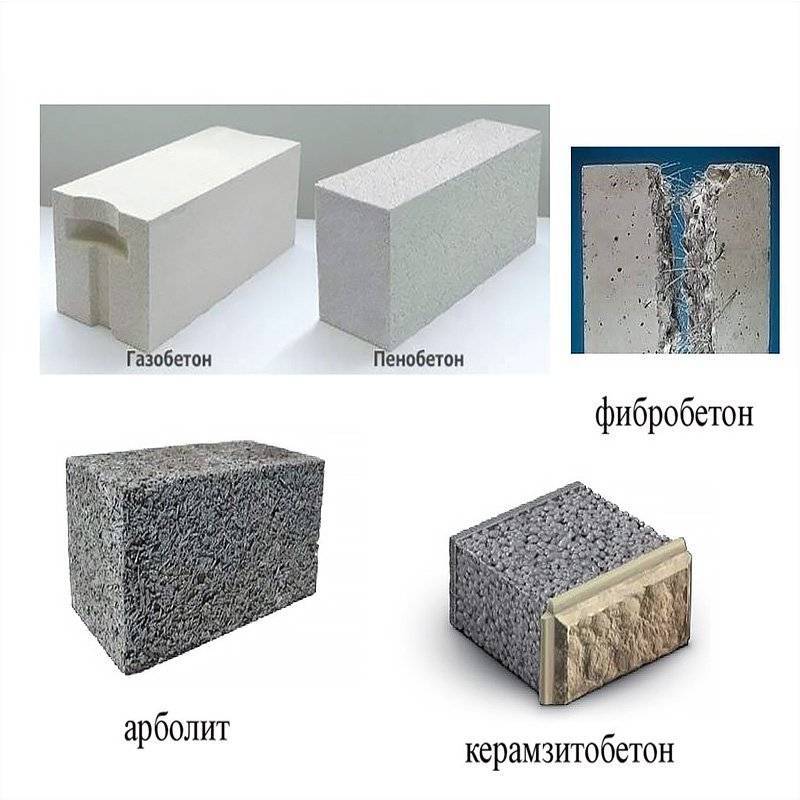

Из чего и как сделаны «бело-серые кирпичики»:

Пенобетон

В его основе, цементно-песчаный раствор и некоторые виды промышленных отходов (доменный шлак и пр.) с добавлением реагентов, а именно — пенообразователя (в составе которого сульфидный щёлок) и отвердителя.

Кратко: созданная смесь перемешивается в специальном устройстве под названием пенобетоносмеситель, после чего разливается в формы. Далее, их необходимо выдержать при температуре воздуха 50-60°, в течение двух суток. После чего происходит застывание (отвердевание) и можно вынимать из форм.

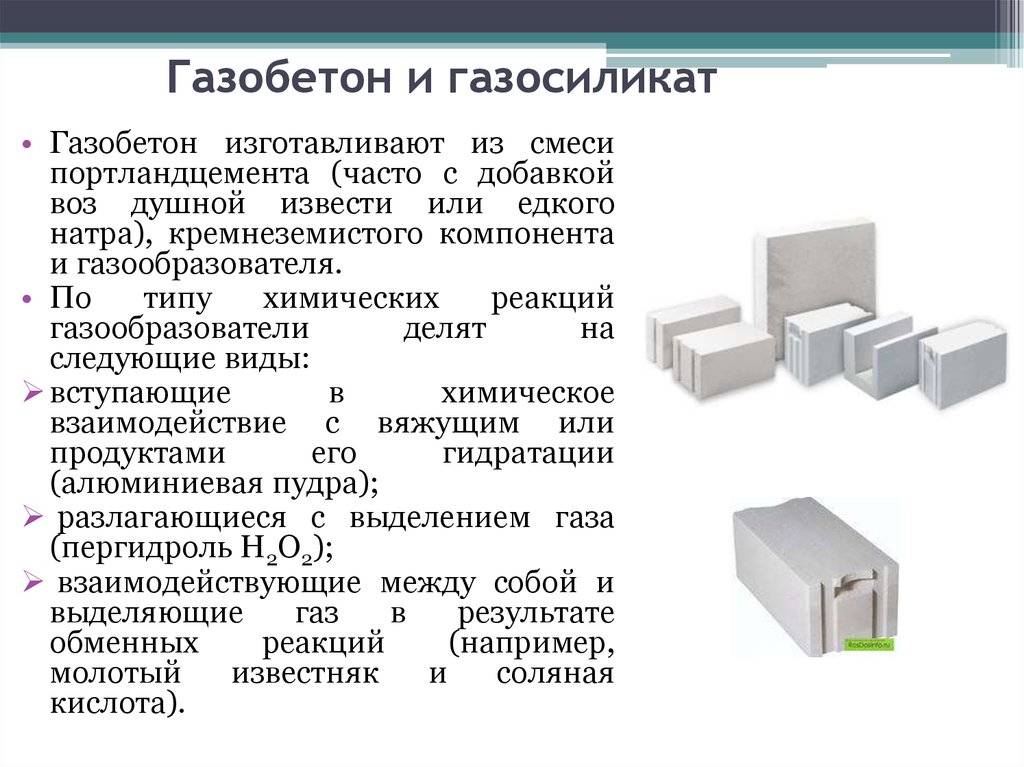

Газобетон

В основе сырья: цемент, известь, кварцевый песок, зольные и шлаковые компоненты, и конечно вода. Обязательный «ингредиент» – алюминиевая пудра и добавки, обеспечивающие белый цвет. Этот материал получают при определённом химическом процессе, в результате которого выделяется газ.

Кратко: последовательно смешанная масса заливается в формы нужных размеров и в течение нескольких часов проходит пропаривание в автоклаве*, при температуре около 200° и под давлением ≈ 12 атм. После чего, материал режут струнной резкой, которая обеспечивает ровную геометрию блоков.

* автоклав – аппарат для выполнения процессов связанных с нагревом под давлением (выше атмосферного).

Один из экспертов привёл интересное сравнение. Образно говоря, производство пенобетона имеет логику взбитых сливок, а газобетона — дрожжевого теста. Что лучше? И тот и другой по-своему хорош.

Чем газоблок отличается от пеноблока по составу

Газобетонный блок включает следующие ингредиенты:

- портландцемент с маркировкой М400, концентрация которого достигает 50% от общего объема смеси;

- песчаная фракция на основе кварца, которая является заполнителем и вводится в объеме 30–40%;

- известь в количестве 10–25%, участвующая в химической реакции газообразования;

- алюминиевый порошок, способствующий парообразованию и вводимый в количестве не более десятой доли процента;

- кальциевый хлорид и силикат кальция, вводимые в рабочую смесь в качестве специальных добавок.

Количество вводимых в пенобетонную продукцию ингредиентов определяется в зависимости от необходимого удельного веса блоков. Упрощенная технология позволяет получать продукцию с плотностью 0,35–1,25 т/м³.

Цемент марки М500

В состав смеси входят следующие составляющие:

- цемент марки М500. Добавляется в качестве связующего вещества;

- песок средней крупности. Возможна замена песка керамзитом;

- пенообразующие добавки. Их количество определяет пористость изделия.

Количество песка превышает объем цемента в три раза для вспененных композитов с увеличенным объемным весом.

Что лучше использовать для строительства

Чтобы определиться с вопросом, какому материалу лучше отдать предпочтение при возведении различных строений, стоит рассмотреть область их применения.

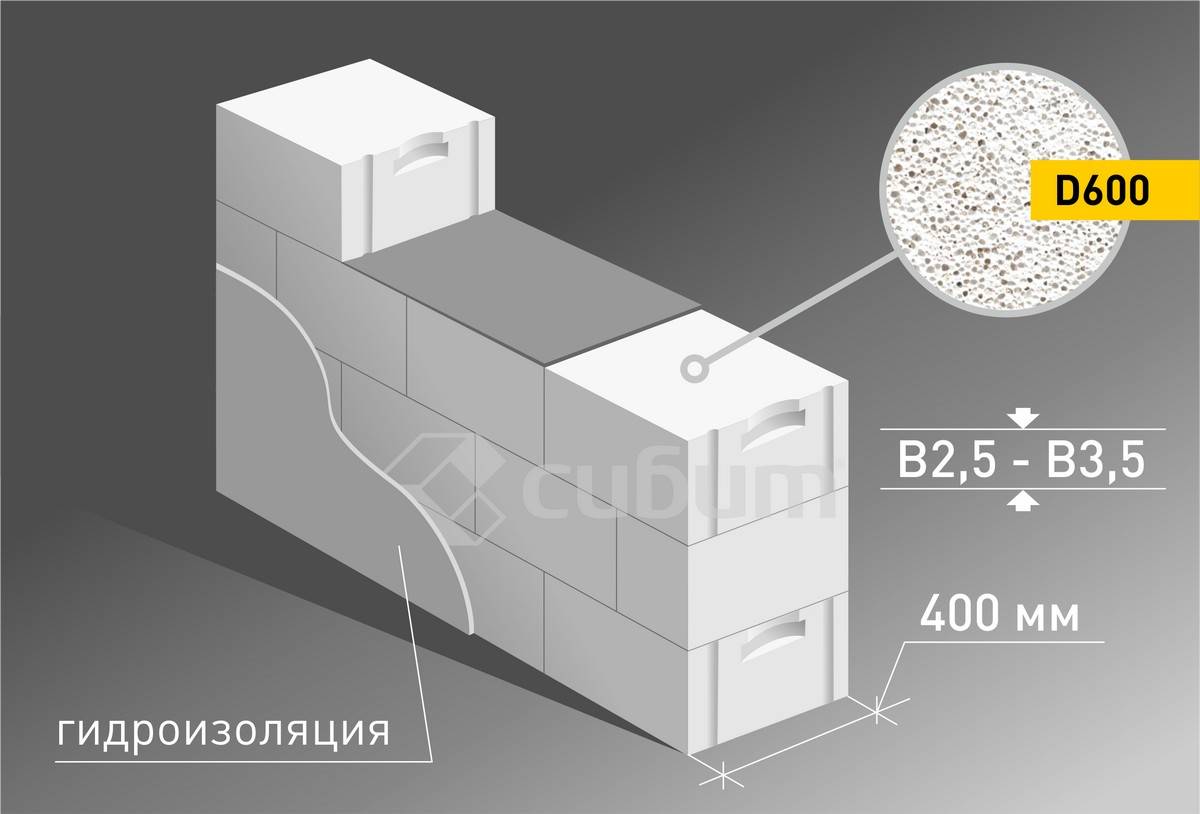

- Газоблоки автоклавного производства чаще всего используются для возведения несущих конструкций и внутренних стен и перегородок в частном строительстве.

Также они активно используются для заполнения каркасов при создании монолитного дома. Могут использоваться в строительстве многоэтажных домов и возведении высотных конструкций.

Также они активно используются для заполнения каркасов при создании монолитного дома. Могут использоваться в строительстве многоэтажных домов и возведении высотных конструкций. - Газоблок, сушка которого производилась в естественных условиях, имеет более ограниченные возможности применения. Он менее плотный и прочный, размеры не столь четкие. Его часто используют для создания теплоизоляционного слоя, равно как и пеноблок.

- Область применения пеноблоков следующая: возведение внутренних стен и перегородок, наружных несущих стен до 3 этажа, создание ограждений. Также они используются для постройки производственных зданий, теплоизоляции стен, полов, перекрытий в нежилых помещениях.

Для дома

Для строительства зданий в 2-3 этажа, частного дома, домиков для гостей и постоянного проживания часто используются газоблоки.

Для гаража

Постройки из газоблоков получаются прочные, долго служат. Но если смотреть по стоимости, экономнее выбрать пенобетон. Он также активно применяется в строительстве нежилых строений.

Он также активно применяется в строительстве нежилых строений.

К стенам гаража предъявляются такие требования, как прочность, надежность, устойчивость к механическим воздействиям. Выбор материала может зависеть лишь от личных предпочтений владельцев.

Новичкам проще работать с газоблоками, которые имеют фиксированные размеры, и их нет необходимости подгонять.

Для бани

В отличие от пенобетона, газосиликатные блоки боятся воды, легко впитывают ее и долго высыхают. Они дают отличную тепло и звукоизоляцию, но применять их для возведения бани не рекомендуется.

Пеноблоки можно использовать для устройства стен в местах с высоким уровнем влажности. Это и позволяет строить из них бани. Его преимуществами также являются морозостойкость и хорошая теплозащита.

Пеноблок

Характеристики

Эта разновидность ячеистого бетона появилась на строительном рынке достаточно давно и сразу же успела завоевать популярность. Достигнуто это было благодаря хорошим свойствам, о которых мы поговорим далее.

Достигнуто это было благодаря хорошим свойствам, о которых мы поговорим далее.

Пенобетон изготавливают из простых составляющих, которыми являются цементный раствор, песок и некоторое количество воды. Для придания нужных качеств и структуры в конечный продукт добавляют пенообразователь.

Производственный цех по изготовлению пеноблоков

В составе некоторых видов пенистого бетона присутствуют и дополнительные ингредиенты, такие как глина, фибра и даже зола. Эти компоненты призваны добавить к качественным показателям пеноблока также и характеристики кирпича.

Чтобы дать грамотный ответ на вопрос о том, что лучше: пеноблок, строительный кирпич или же газобетон, нужно рассмотреть преимущества и недостатки каждого из этих продуктов.

Начнем, пожалуй, со свойств пеноблока:

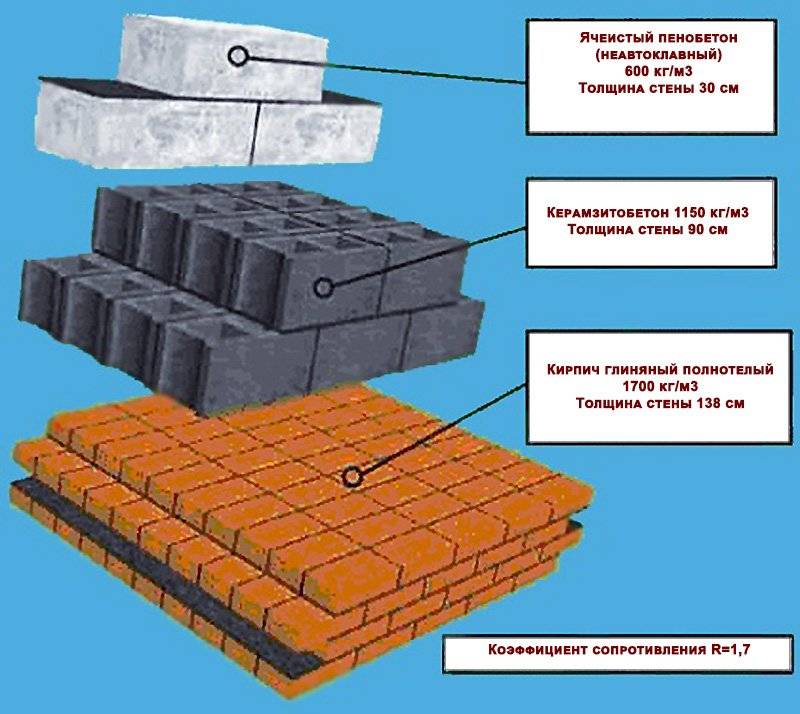

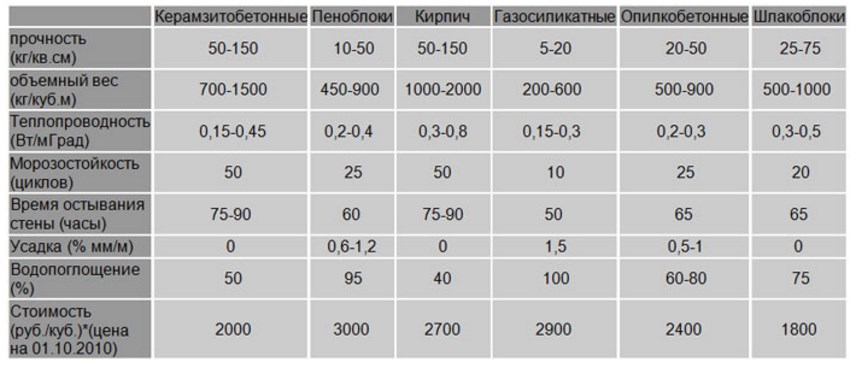

Сравнительная характеристика некоторых материалов

- Экологичность. Эти изделия совершенно безопасны для здоровья, так как созданы из натуральных компонентов.

- Влагостойкость.

Пеноблок довольно посредственно противостоит влаге.

Пеноблок довольно посредственно противостоит влаге. - Долговечность. Срок службы исчисляется многими десятками лет.

- Плотность. Это значение равно 700 кг/м. куб.

- Коэффициент теплопроводности равен значению в 0,18. Это низкий показатель, позволяющий сохранять тепло в помещении.

- Вес. Пеноблок очень легок. Масса квадратного метра стены из этого материала составляет 700 кг.

- Огнестойкость. Этот продукт относится к классу негорючих.

- Стоимость. Цена ячеистого бетона является приемлемой и меньшей чем у многих стройматериалов.

Применение

Кладка из пеноблока

Пеноблок довольно распространен в строительстве. Он используется, как частными застройщиками, для возведения загородных домов, так и в городском строительстве. Довольно часто пенобетон используется для монолитной заливки, где превращается в блоки прямо на строительной площадке.

Относительная дешевизна этого стройматериала и хорошие качественные показатели расширяют сферу его использования. Единственным ограничением на его применение является цокольные этажи и фундаменты. Это объясняется плохими показателями влагостойкости пенобетона.

Единственным ограничением на его применение является цокольные этажи и фундаменты. Это объясняется плохими показателями влагостойкости пенобетона.

Технологии производства и состав

Чтобы понять, чем отличаются газобетоны от пенобетонов, нужно разобраться в технологиях, по которым изготавливаются эти строительные материалы. В процессе производства формируется внутренняя пористая структура при расчетной плотности и прочности – характеристики, определяющие основные достоинства. При этом используются безвредные для здоровья компоненты, что существенно расширяет сферу применения таких бетонов.

Производство пенобетонов

Пенобетон производится по упрощенной технологии, доступной даже в домашних условиях. Компонентами для производства являются: цемент, вода, песок, шлак и другие наполнители. Основное вещество – обеспечивающее пористость структуры материала – сульфитный щелок. Для пенобетона потребуется: портландцемента 36%, песка 47%, 16% воды. Пенообразующие добавки и фибра для повышения прочности не превышают 1%.

- Все ингредиенты тщательно перемешиваются в сухом виде, после в них добавляется небольшой объем воды.

- Добавляется пенообразующий компонент – сульфитный щелок. Перемешивание продолжается до достижения однородной структуры. В ходе химических реакций выделяется газ, в результате чего материал получает пористую структуру.

- Приготовленный раствор помещается в подготовленную опалубку по форме требующихся блоков или конструкций. Пенобетон схватывается за 10 часов, минимальное время – 5 часов. После извлечения из опалубки блоки укладываются на открытом воздухе или в сухом помещении для окончательной просушки.

Производство газобетона

Газобетон изготавливается на промышленных предприятиях со специальным оборудованием. В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона. Чистое вещество несет экологическую опасность, но в процессе производства оно полностью нейтрализуется. Этапы производства газобетона:

В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона. Чистое вещество несет экологическую опасность, но в процессе производства оно полностью нейтрализуется. Этапы производства газобетона:

- Компоненты засыпаются в бетономешалку пропорциями и заливаются водой, замешиваются до однородной консистенции, по заранее разработанной технологической карте. Добавленная алюминиевая паста, иногда пудра, вступая в реакцию с раствором, насыщает его газом, создавая ячеистую структуру и одновременно нейтрализуясь.

- Полученный раствор вливается в заранее подготовленные формы. Нужно учитывать, что в результате реакции соединений алюминия, его объем при схватывании будет увеличиваться.

- Застывший монолит извлекается из форм и нарезается на блоки, плиты, перемычки, другие элементы нужных размеров.

- Для повышения прочностных и гидроизоляционных характеристик, полученные изделия обрабатываются в автоклавах под паром в 12 бар или высокой температурой электропечах.

Полученный газобетон и материалы из него обладают повышенной прочностью, правильной геометрией.

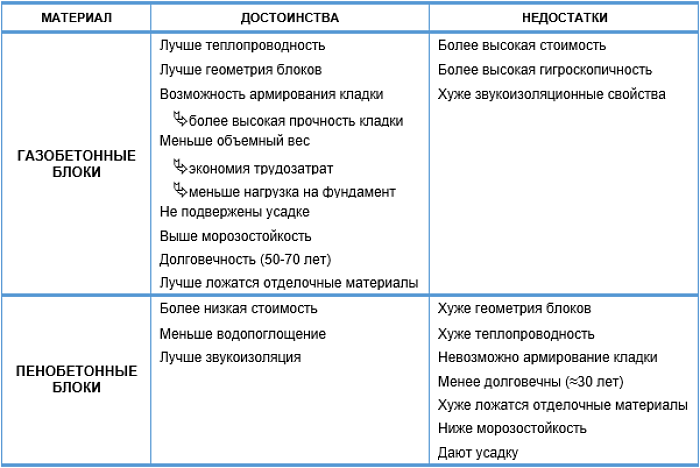

Рассмотрим достоинства и недостатки каждого из материалов

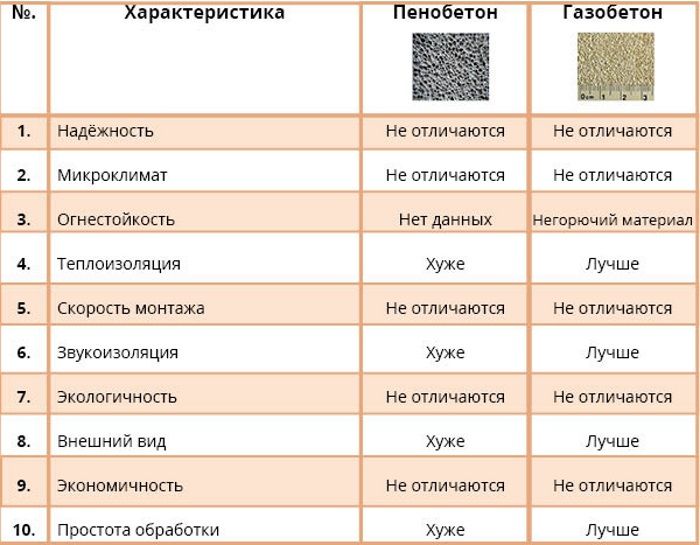

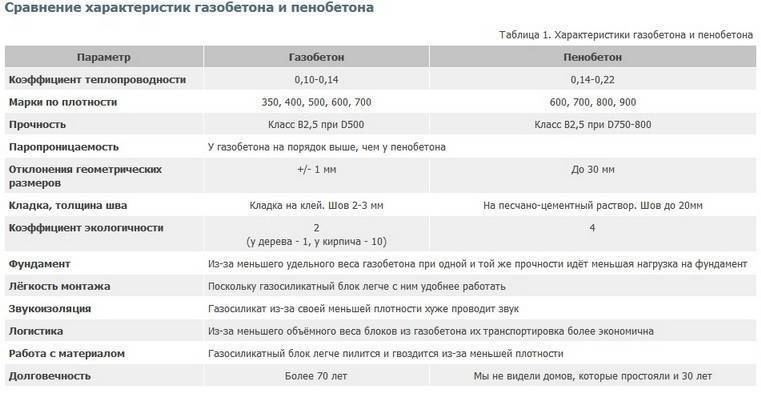

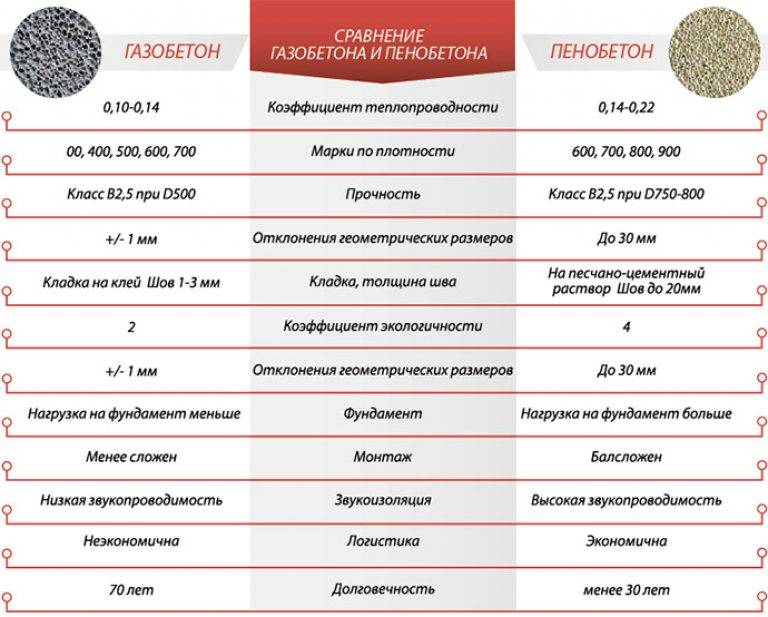

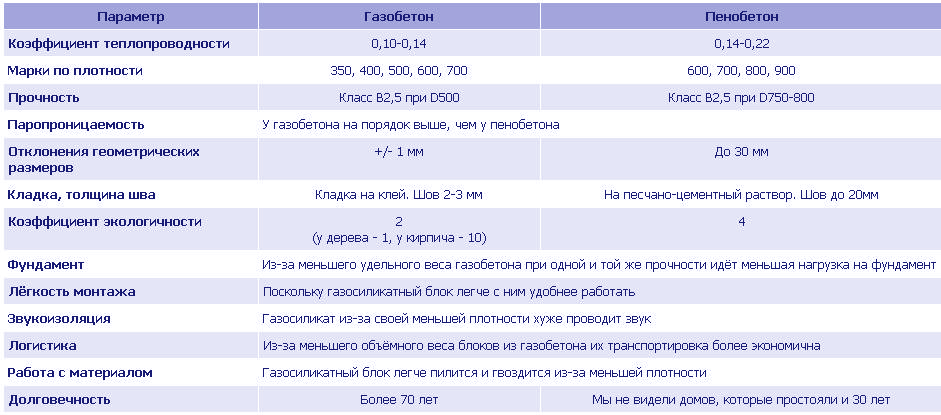

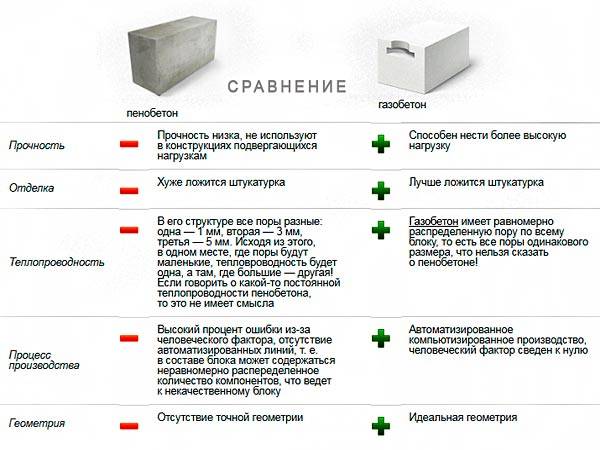

Что прочнее?

Оба материала имеют варианты изготовления с разной плотностью от 100 до 1100 кг/м³. Но есть принципиальный момент. Благодаря автоклавной пропарке, газобетон, обладающий такой же плотностью что и пенобетон, будет прочнее. Например, газобетон плотностью D500, выдержит 30-35 кг/см², а пенобетон D500, не превысит 10 кг/см². Поэтому здесь не поспоришь, победитель – газообетон.

Что легче?

Если сделать нейтральное сравнение материалов с одинаковой плотностью, то они примерно равны. Поэтому, в этом раунде – ничья.

Поэтому, в этом раунде – ничья.

Что теплее?

- Теплопроводность пенобетона D 500 = 0,22.

- Теплопроводность газобетона D 500 = 0,12.

Таким образом, для обеспечения одинаковой теплоизоляции, стена из пенобетона должна быть почти в 1,5-1,8 раза толще, чем у газобетона, такой же плотности. Если сравнивать с кирпичом, то оба материала прекрасно подходят для строительства дома. Поскольку теплопроводность часто пересекается со звукоизоляцией, то отмечу — газобетон, в этом смысле «тише».

Водопоглощение

Достаточно важное свойство. Как поведёт себя материал, когда по нему будет струиться дождь? И здесь, простой опыт

Погрузив в ведро с водой кусочки «белого кирпича» на некоторое время (например, на 1 час), увидим следующее:

Пеноблок, будет плавать на поверхности, впитав в свою структуру ≈ 5% воды, а газоблок напитается водой (≈30%), так что погрузится в неё, примерно наполовину.

Победитель, с явным отрывом – пеноблок. Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Хотя надо отметить, что газобетон довольно скоро высыхает (быстрее дерева, точно). Учитывая развитую пористую поверхность, он обладает лучшей, паропроницаемостью, чем пенобетон.

Но, к примеру, баня из пеноблоков будет гораздо практичнее и надёжнее.

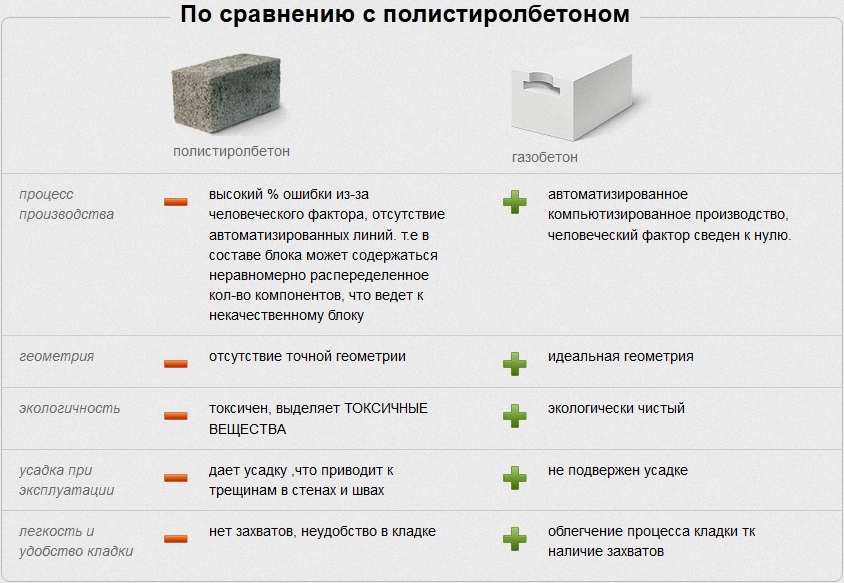

Удобство в строительстве

1.Соответствие геометрических линейных размеров в абсолютном большинстве случаев лучше у газобетона. Всё логично. Он производится в заводских условиях. А вот пеноблок делается полукустарным способом и здесь сложнее контролировать.

Отзыв: Когда покупаете пенобетон, обязательно проверяйте качество блоков, иначе замучитесь при подгонке. Есть «умельцы» выпускающие пеноблоки с разницей линейных размеров, доходящих до 2,5 см. (Григорий, Тула)

2.Кладка пеноблоков выполняется на цементный раствор, а газоблоков, на специальный клей. При этом, стоимость клея выходит примерно в 2,5 раза дороже чем раствора, но…, толщина цементного шва доходит до 10 мм, а клея ≈2 мм, то есть в 5 раз меньше.

И качество кладки высокоточного в размерах газобетона на тонкий слой клея имеет лучшие показатели, чем пенобетона с возможно нарушенными пропорциями на толстый слой раствора. Ну а ещё есть разница в трудоёмкости приготовлении цемента и клея…

Кроме того, цементный шов, обладая другими теплоизоляционными характеристиками, образует в кладке «мостики холода», что повышает потери тепла.

Совет: при строительстве из подобного рода материалов, всегда приобретайте специальный клей для ячеистых бетонов. И не «грейте голову» по поводу самостоятельно приготовленных растворов.

Что натуральнее?

Как говорит один знакомый – вопрос для дискуссии. Некоторые критикуют добавку алюминиевой пудры в газобетонную смесь, но по заверениям производителя — это безвредный и к тому же в значительной части испаряющийся в процессе нагрева ингредиент.

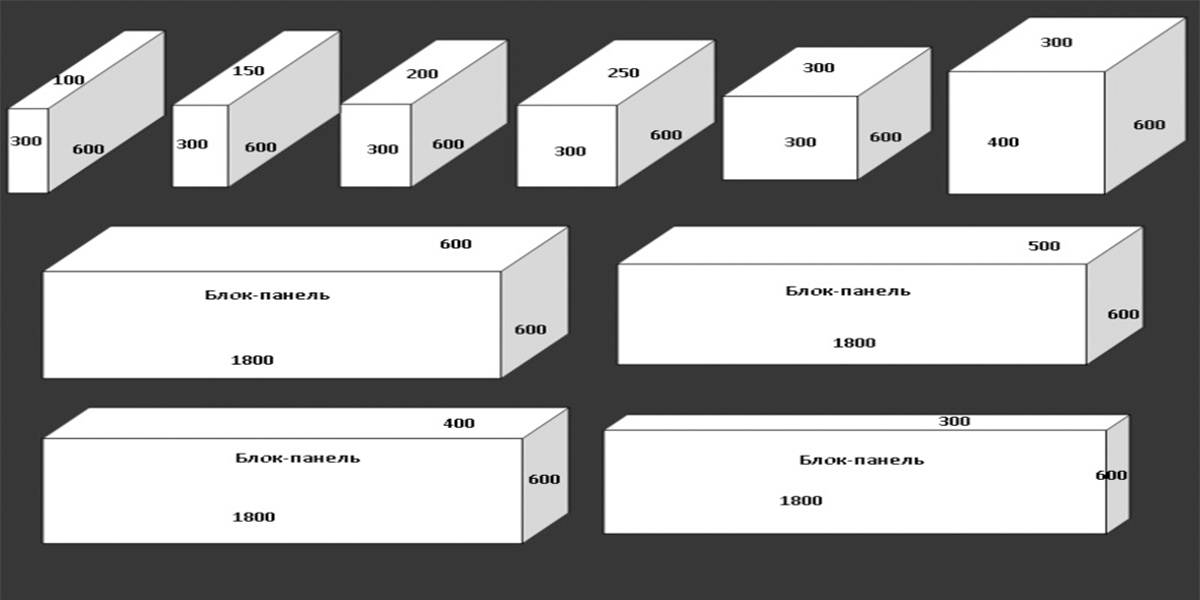

Какие размеры?

Тут всё просто. Какая будет форма, такой и блок. И тот и другой материал имеют сходные линейные габариты. Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Главное — их безупречное соблюдение производителем. А ещё, у газоблоков есть модели с ручками для захвата и система укладки «паз-гребень», что очень удобно при монтаже. Это в какой-то степени напоминает собой профилированный брус «финского типа».

Долговечность

В качестве ответа приведу отзыв: Я строил свой дом из пеноблоков. Кладка монолитная, стены держат тепло. Мой сосед строился из газобетона. По затратам у него получилась немного дороже. Возводили дома 3 года назад. Пройдёт лет 15-20, тогда и узнаем, что долговечнее. А пока в домах тепло и комфортно. (Юрий, Ижевск).

Какая цена материалов?

В среднем, газобетон в 1,3 -1,5 раз дороже пенобетона. Ну, это и понятно, ведь технология изготовления гораздо «круче»…

Всё о пеноблоках

Пеноблоки изготавливаются из пенобетона, который образуется путем механического перемешивания бетонной смеси с пеной. Таким образом, значительно облегчается вес материала. Поры пеноблоков закрыты, что способствует повешенной влагостойкости.

Составные компоненты пеноблоков:

- песок;

- цемент;

- вода;

- пена.

Технические характеристики:

- размеры пеноблоков и газоблоков выбраны одинаковые – 200х300х600 мм;

- вес одного блока соответствующего размера – 22 кг;

- плотность материала – (300 – 1200) кг/м3;

- водопоглощение – 14%;

- теплопроводность – (0,1 – 0,4) Вт/м*К;

- морозостойкость – 35 циклов;

- предел прочности на сжатие – (0,25 – 12,5) Мпа;

- расход материала – (21 — 27) шт/м3.

Достоинства пеноблоков:

- Низкий уровень теплопроводности. Это позволяет не пропускать холод и долго сохранять тепло в помещении. Теплопроводность пеноблоков ниже, чем у большинства строительных материалов.

- Небольшой вес. Масса блока из пенобетона значительно меньше, чем у других строительных материалов соответствующего объема, хотя газоблок легче. Такое свойство позволяет уменьшить расходы на фундамент, т.

к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать.

к. есть возможность уменьшить его прочность и объем. Также легкий штучный материал проще транспортировать и монтировать. - Высокая прочность. При использовании блоков марки D900 возможно возводить несущие стены из пеноблока для трехэтажного дома. Для здания повышенной этажности используют несущие конструкции из других материалов.

- Микроклимат. Благодаря низкой теплопроводности и влагостойкости, пенобетон формирует комфортный микроклимат в доме. Этому способствует возможность отдавать и забирать влагу и тем самым контролировать уровень влажности в помещении.

- Хорошо выдерживают низкую температуру, даже сильные морозы ему не страшны.

- Огнестойкость. Несущая конструкция из пенобетона способна выдерживать высокую температуру и находится под влиянием открытого огня более 4 часов. При этом она не теряет своей несущей способности.

- Экологичность. Материал выполнен из экологичных компонентов, а пена образуется при помощи белковых или синтетических вспенивателей, которые не выделяют вредных веществ.

К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы.

К тому же структура пенобетона подобна структуре пенопласта и все поры изолированы. - Биостойкость. Материал не подвергается гниению.

- Влагостойкость. Благодаря изолированным ячейкам газобетон имеет хорошую влагостойкость.

- Легкость обработки. Пеноблок легко пилить и сверлить без применения специального оборудования и больших физических затрат.

Их недостатки:

- Усадка конструкции из пеноблоков может составлять до 3 мм на каждый метр высоты стены. Особенно проявляется такое свойство, если была нарушена технология изготовления штучного материала.

- Способность впитывать влагу пеноблоками и необходимость их дополнительной защиты. Небольшая вероятность такой неприятности существует, возможно Вам понадобится выполнить дополнительную отделку.

- При повреждении образуются сколы в углах блоков. Именно поэтому, его необходимо транспортировать на поддонах в упаковке и бережно переносить на место выполнения работ.

- Если в стену из пеноблока нужно будет вбить гвоздь или дюбель он не будет держаться.

Для этих целей необходимо использовать специальные дюбеля из АВС-пластика.

Для этих целей необходимо использовать специальные дюбеля из АВС-пластика. - Благодаря простоте изготовления, широко развито кустарное производство пеноблоков. В случае приобретения такого штучного материала, его технические характеристики могут не соответствовать заводским показателям. На первый взгляд трудно определить, какая партия пеноблоков является фабричной.

Характеристики материала

Пеноблок и газоблок – что лучше? По назначению оба типа блоков относятся к легким бетонам и могут служить в качестве теплоизоляционного и конструкционного материала. Учитывая прочность модулей, можно обозначить сферу их применения в строительстве.

Газоблок используется для возведения конструкций, в которых планируется действие высоких нагрузок. Пеноблоки рационально применять при строительстве перегородок и прочих ненагруженных элементов. Выбирая газоблок, мастер будет работать с уже готовыми формами. Пенобетон может подаваться в жидком виде на высоту, что предполагает заполнение опалубочных форм. Монолитный пенобетон, заливка полов, обустройство стяжек, — подобные работы могут вестись с участием этого материала.

Монолитный пенобетон, заливка полов, обустройство стяжек, — подобные работы могут вестись с участием этого материала.

Пеноблок и газоблок — что лучше для бани? Если следовать показателям эксплуатации, выигрывает газобетонный модуль

С точки зрения теплосбережения, звукоизоляции экологичности, морозостойкости оба блока показывают примерно одинаковую эффективность и говорить о преимуществе того или иного материала нецелесообразно.

Оба материала отличаются практически равнозначной малой прочностью на изгиб, что делает блоки крайне требовательными к возведению несущего основания, армированию кладки, устройству обвязки и пр.

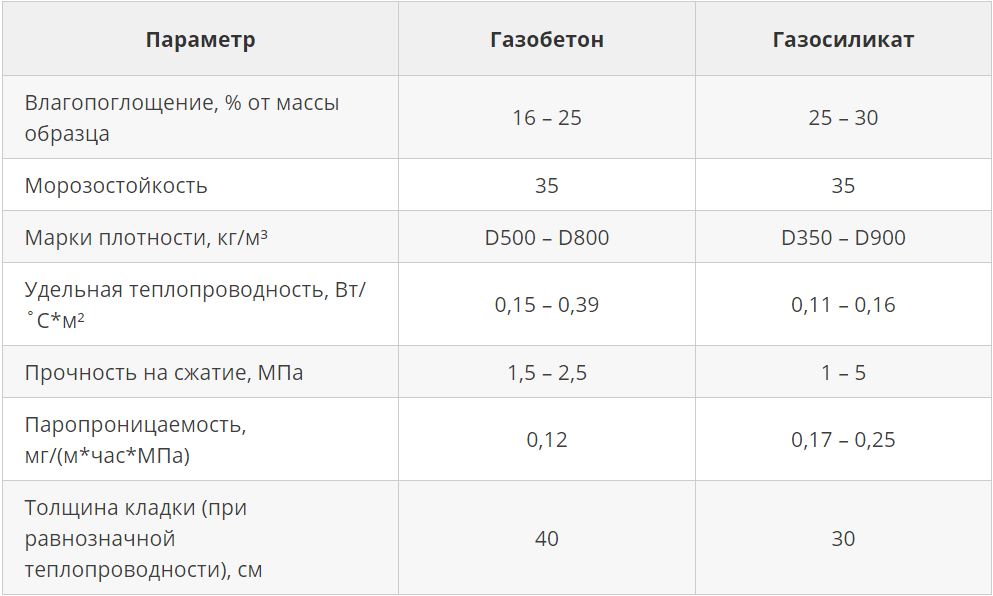

Сопоставление показателей газобетона и пенобетона указано в таблице.

| Показатель | Газобетон | Пенобетон |

| Плотность, кг/м³ | 600-800 | 200-1200 |

| Масса стены 1м², кг | 200-300 | 70-900 |

| Толщина стены при равнозначной теплопроводноти, м | 0. 25 25 | 0.40 |

| Теплопроводность, Вт/м² | 0.18-0.28 | 0.05-0.38 |

| Морозостойкость | 35 | 35 |

| Водопоглощение % по массе | 20.0 | 14.0 |

| Предел прочности, МПа | 2.5-15.0 | 2.5-7.5 |

Оба типа ячеистого бетона отличаются незначительной массой, легкостью обработки и транспортировки. Размеры блоков позволяют реализовать строительство в кратчайшие сроки. После облицовки здание выглядит эстетично. К примеру, дома (и бани) керамзитоблоковой кладки потребуют еще тщательной финишной отделки.

Характеристики материалов раскрываются следующим образом:

- пенобетон уступает газобетону по прочности. Однако, если блок прошел термообработку, он становится более прочным;

- блоки, выполненные на основе газобетона, отличаются более точными размерами, что не требует дополнительных затрат на выравнивающий слой;

- теплоизоляционные свойства двух модулей одни из лучших среди всех строительных материалов;

- пеноблок отличается большей усадкой;

- при укладке пеноблока используется цементно-песчаный раствор, который провоцирует возникновение мостиков холода, по теплотехническим свойствам готовая конструкция из газоблока лучше;

- возможность монолитного домостроения с участием пенобетона.

Мастер получает возможность возведения высококачественного дома с минимальными затратами на сырье. Вспененную смесь можно приготовить самостоятельно. Однако, на практике реализовать такой проект под силу только опытному строителю;

Мастер получает возможность возведения высококачественного дома с минимальными затратами на сырье. Вспененную смесь можно приготовить самостоятельно. Однако, на практике реализовать такой проект под силу только опытному строителю; - простота обработки – мастер может работать не только с отдельными модулями, но и с целыми элементами здания.

Сравнение пеноблоков и керамзитоблоков не позволит выявить явных преимуществ того или иного материала. Оба из них находят успешное применение в частном строительстве

Самый распространенный размер газоблока 600х250х200 мм, что соответствует массе 18 кг. Модуль может заменить 17 кирпичей, массой 60 кг. Самый «ходовой» размер заводского пеноблока 600х300х200, что соответствует 31 кг. Модуль способен заместить 15 кирпичей массой 53 кг.

Сравнение характеристик пеноблока и газоблока

Пеноблок и газоблок для строительства дома обладают сходными свойствами. Бетоны хорошо сохраняют тепло, поглощают звук. Пористость обеспечивает также паропроницаемость: дома из ячеистого бетона так же комфортны для проживания, как и деревянные. Однако в отличие от дерева строительный камень совершенно пожаробезопасен.

Однако в отличие от дерева строительный камень совершенно пожаробезопасен.

Разная схема производства и несколько другие компоненты обеспечивают и отличия.

Сравнивать следует блоки, получаемые автоклавным методом. На деле потребитель чаще выбирает между неавтоклавным пенобетоном и газоблоком, что вносит путаницу.

Геометрия изделий

Обыкновенный пенобетон получают, заливая вспененную массу в форму. При таком способе изготовления возможны погрешности: неравномерная заливка, смещение формы, недостаточный объем и прочее. Поэтому как автоклавные, так неавтоклавные пеноблоки несколько разнородны. Точность размеров здесь меньше.

Газобетон нарезают на блоки после полного высыхания. Это позволяет получить абсолютно одинаковые блоки с максимально точными размерами. Однако именно этот способ – разрезание монолита, открывает поры.

Стандартные размеры блоков близки: высота газоблока всегда 200, пеноблока – от 200 до 400, длина 500, 600 мм. Ширина пенобетонного кирпича составляет 100–300 мм, а газоблока – от 75 до 500 мм.

Звуко- и теплоизоляционные свойства

В газобетонных блоках пузырьки равномерно распределяются, поэтому теплопроводность ниже

Эти свойства определяет степень пористости и размер воздушных пузырьков. При автоклавном изготовлении поры получаются одинаковыми и более равномерно распределяются по массе бетона, поэтому у газоблока эти характеристики лучше.

Несущая способность и теплоизоляционные свойства противоположны друг другу. Материалы с разной плотностью будут иметь разные показатели. Это нужно учитывать при выборе. Теплоизоляционный – с максимальным количеством пор – пенобетон имеет теплопроводность равную 0,08 Вт/М*к, а газобетон – 0,1. Показатели конструкционного бетона обоих типов намного ниже – 0,36 и 0,14 Вт/М*к соответственно.

Вес

Удельный вес блока тоже определяет плотность. Теплоизоляционный бетон легче, конструкционный тяжелее. Вес камня с одинаковыми размерами колеблется от 300 до 1200 г.

Характеристики

Существуют разные маркировки продукции в зависимости от характеристик

Прежде чем строить дом из пеноблоков или газобетона, нужно ознакомиться и с другими характеристиками материала:

- Прочность при равной пористости – у газоблоков выше.

Но если пенобетон автоклавный, по этому признаку он газобетону не уступает.

Но если пенобетон автоклавный, по этому признаку он газобетону не уступает. - Равномерное распределение и одинаковость пор избавляет дом из газоблоков от усадки – показатель не превышает 0,5 мм на погонный метр. Пенобетон садится на 2–3 мм.

- Высокая геометрическая точность газоблоков позволяет достичь максимально плотной стыковки. Холодовые мостики исключены. Однако сделать это можно, только используя специальный клей: он наносится очень тонким слоем. Это удорожает строительство. Пенобетон можно класть и на обычный строительный раствор и даже на цемент.

- Главный недостаток газобетона – гигроскопичность, влага легко проникает в открытые поры. Объем поглощаемой влаги относительно невелик, влага накапливается в верхнем слое. При плохой вентиляции дом отсыревает изнутри быстрее, чем снаружи. У пеноблока поры закрыты, он впитывает влагу не больше, чем силикатный кирпич. Это же свойство обеспечивает более высокую морозостойкость пенобетона: F30 против F25 при одинаковой пористости.

Поэтому для средних широт предпочтительнее пеноблоки.

Поэтому для средних широт предпочтительнее пеноблоки. - Из-за открытых пор стены из газоблоков нужно защищать: оштукатуривать, обрабатывать пропитками, окрашивать. Но благодаря структурности оштукатурить такую стену намного проще, чем поверхность из пеноблоков.

- Легкость обработки обоих материалов одинаковая: камень легко резать, пилить, сверлить. Оба бетона прекрасно держат крепеж.

- Вес материалов одинаков, требования к фундаменту у домов из пено- и газоблоков одинаковые. Основание выбирается самое легкое, что снижает стоимость проекта.

Цена материала зависит от его плотности, назначения и способа изготовления. Пенобетон, полученный заливкой в формы – вариант самый дешевый. Газоблок из-за способа изготовления дороже. В среднем стоимость кубического метра газобетона составляет от 3200 до 3800 р. Цена пенобетона варьируется от 1400 до 2500 р.

Газоблок или пеноблок — что лучше?

Бетонные блоки с ячеистой структурой используются для возведения объектов (дома, коммерческие здания, гаражи, производственные помещения, хозяйственные постройки). Материал востребован, поскольку обладает высоким показателем теплоизоляции, увеличенными габаритами, небольшой массой и позволяет оперативно возвести здание.

Материал востребован, поскольку обладает высоким показателем теплоизоляции, увеличенными габаритами, небольшой массой и позволяет оперативно возвести здание.

При проектировании здания, возникает вопрос: что лучше пеноблок или газоблок. В этой статье рассмотрим характеристики материалов и ответим на поставленный вопрос. О других преимуществах газобетона и блоков читайте в статье: «Преимущества газоблока».

Основные отличия пеноблока от газоблока

Эти виды блоков обладают схожими характеристиками, похожи внешне и входят в одну категорию стройматериалов – ячеистый бетон. Продукция имеет пористую структуру, благодаря чему обладают низким показателем теплопроводности, при этом отличаются прочностью, которой достаточно для возведения несущих стен.

Слова «пеноблок» и «газоблок» активно применяются в строительной отрасли. Первая часть названия означает заполнитель, соответственно приставки «пено-» и «газо-» – это обозначения метода порообразования. В одном случае используется пена, а во втором – газ.

Газобетон

Газобетон – строительный материал, созданный посредством вспенивания бетонной смеси. Производство выполняется по следующей технологии:

- Изначально создается состав, в который входит портландцемент, вода, газообразующее вещество, песок и известь. После смешивания происходит химическая реакция, сопровождающаяся выделением газа.

- Полученную смесь распределяют по формам, при этом заполняют частично.

- Оставляют на несколько часов, в течение которых раствор увеличивается в объеме. Излишки удаляются.

- Материал отправляют в автоклав, где происходит тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления.

Такая производственная технология обеспечивает однородный по составу газосиликат с идеальной геометрией. Продукция не изготавливается кустарным способом, поскольку имеет сложности в процессе производства.

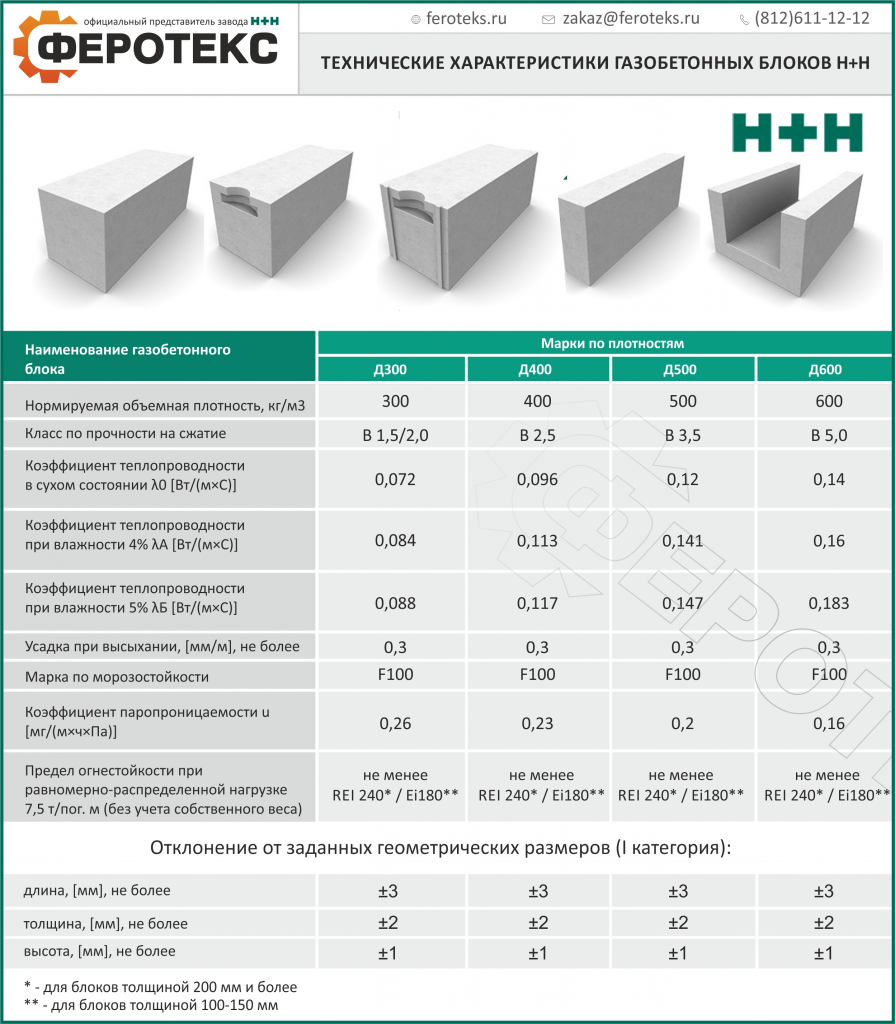

Газоблок обладает следующими характеристиками:

- Небольшая масса – в три раза легче кирпича такого же размера.

- Негорючесть материала – выдерживает до 7 часов прямого воздействия огня.

- Высокий показатель теплоизоляции – содержащийся в пористой структуре воздух обеспечивает низкую теплопроводность. Материал способен аккумулировать тепло, что гарантирует снижение затрат втрое на отопление здания.

- Морозостойкость – газосиликат рассчитан вплоть до 100 циклов (если соблюдены строительные технологии и правила эксплуатации).

- Экологическая безопасность – они безвредны для здоровья, поскольку алюминиевая паста испаряется в процессе химической реакции.

- Легкость обработки – модули можно пилить, сверлить и выполнять прочие действия.

Пенобетон

Технология производства пенобетона практически идентична созданию газобетона. Имеющиеся отличия определяют разницу в характеристиках.

Производство выполняется по следующей технологии:

- Используется бетономешалка с наклонными лопастями, в которой замешивается до однородной массы портландцемент, вода, фиброволокно и песок из

- В полученный раствор добавляется пенообразователь, при этом процесс смешивания не останавливается.

- Полученную смесь расфасовывают по формам.

- Высыхание происходит в естественных условиях.

Пенобетон обладает следующими характеристиками:

- Малая масса – не нагружает фундамент и упрощает монтажные работы.

- Стойкость к морозам – под воздействием низких температур не утрачивает своих первозданных характеристик.

- Прочность – этот параметр зависит от степени плотности модуля, однако уступает бетону или кирпичу. Если требуется возвести здание в несколько этажей, то требуется дополнительное армирование.

- Высокая теплоизоляция – модули стандартного размера по теплопроводности сравнимы с кирпичной стеной, толщиной 0,8 м.

- Пожаробезопасность – не горят даже под действием открытого пламени, не выделяют токсичных веществ при нагреве.

- Влагостойкость – пеноблок обладает закрытыми порами, в результате чего не впитывает влагу. Если опустить блок в воду, то он останется на плаву, при этом не впитает влагу на протяжении 7 суток.

Плотность изделий неоднородная, геометрия зависит от производителя. Продукция, изготовленная в кустарных условиях, имеет отклонения от стандарта, что усложняет строительные работы.

Рассмотрим достоинства и недостатки каждого из материалов

Чтобы определить, что лучше газоблок или пеноблок необходимо рассмотреть сильные и отрицательные стороны материалов.

Что прочнее?

По степени прочности газосиликат превосходит оппонента. Все зависит от того, что затвердевание модулей происходит в автоклаве под воздействием высоких температур, а высыхание пеноблока выполняется в естественных условиях.

Какой из материалов легче

Масса этих разновидностей ячеистого бетона практически одинакова. Все зависит от плотности блоков, поэтому сравнивать нужно при прочих параметрах. Небольшой вес позволяет увеличивать размеры модулей, что ускоряет монтаж.

Что теплее?

Теплопроводность – один из основных параметров при строительстве жилого, коммерческого или промышленного здания. Стены должны сдерживать тепло.

Стены должны сдерживать тепло.

Коэффициент теплопроводности газобетона марки D500 — равен 0,12, а коэффициент пеноблока, к примеру марки, D700 — составляет уже 0.24. Из этого следует, что пеноблок обладает большим термическим сопротивлением, в отличии от газоблоков, следовательно, построенный дом из газобетонных блоков будет как минимум в 2 раза теплее, при равных условиях толщины стены.

Мы ж газоблок продаем, поэтому плюсов должно быть больше у него. Необходимо переписать с этим учетом.

Этот пункт про теплопроводность идет, другие плюсы описываются ниже по пунктам.

Пенобетон – материал, способный сдерживать тепло, однако показатель температурного сопротивления у газобетона значительно выше.

Влагостойкость материалов

Газосиликатный блок впитывает влагу и также ее отдает, поскольку структура пор открытая. Пенобетон отличается стойкость к воде, однако оба этих материалов нуждаются в дополнительной гидроизоляции. Если правильно выполнить обработку поверхностей, то не допустите разрушения из-за воздействия влаги и предотвратите образование плесени.

Что экологичнее?

Пено- и газобетон изготавливаются из экологически безопасных материалов. Однако в состав газосиликатного блока входит алюминиевая паста, но она безвредна. Этот компонент вреден в концентрированном состоянии, но в процессе химической реакции при производстве он улетучивается.

Какие размеры?

Рынок переполнен предложениями от производителей линейкой материалов из ячеистого бетона. Стандартный и востребованный модуль имеет размеры 625*250 мм, при этом толщина в зависимости от предназначения варьируется от 10 до 20 мм (утепление и перегородки), для строительства стен – от 250 до 400мм. Также в продаже представлены блоки нестандартных размеров, имеющих форму плит, используемых для возведения многоэтажных зданий.

Удобство в строительстве

Эти виды ячеистого блока отличаются удобством для выполнения строительных работ. У газоблока идеальная геометрия, за счет заводского производства. У пеноблока может хромать геометрия из-за особенностей производства.

Преимущества для строительства очевидны:

- Нет необходимости сооружать капитальный фундамент с высокой прочностью, поскольку блоки имеют малый вес;

- Не требуются трудоемкие отделочные работы, поскольку блоки имеют ровную поверхность;

- Низкая теплопроводность обеспечивает экономию на отоплении.

Прочность пеноблока ниже, чем у газоблока, поэтому его не применяются для возведения строений выше двух этажей. Исключение – применение этого материала в качестве утеплителя для зданий из кирпича.

Геометрия

Значимым свойством, определяющим различия между газобетоном и пенобетоном, – это геометрические показатели, имеющие значение в процессе монтажных работ.

Геометрия – по размерам и форме практически отсутствует разница, производители изготавливают блоки различных форм в зависимости от используемой отрасли. Газобетону характерна ровность и точность линий, отклонение от стандарта составляет не больше 1 мм, поскольку нарезка модулей осуществляется на производстве. Пеноблок в этом плане уступает, погрешность размеров достигает 5 мм.

Пеноблок в этом плане уступает, погрешность размеров достигает 5 мм.

Требования

Специалисты Торгового Дома «Пораблок» утверждают, что пенобетон имеет неоднородную структуру в сравнении с газосиликатом, соответственно его усадка составляет 1-3 м/мм, при этом показатель усадки газоблока 0,4 м/мм. Пеноблок рекомендуется использовать для возведения хозяйственных построек и строений, где тепловое сопротивление стен не имеет принципиальной роли.

Чем отличается пеноблок от газоблока

Пеноблок (пенобетон) и газоблок (газобетон) – это родственные строительные материалы, относятся к классу легких бетонов, но тем не менее имеют отличительные характеристики. Данные материалы имеют широкую популярность в строительстве перегородок, арок, перекрытий, в возведении малоэтажных зданий.

Название газоблок и пеноблок

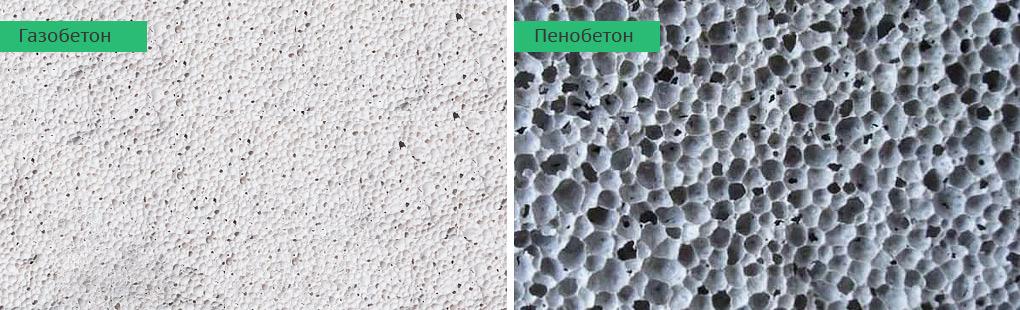

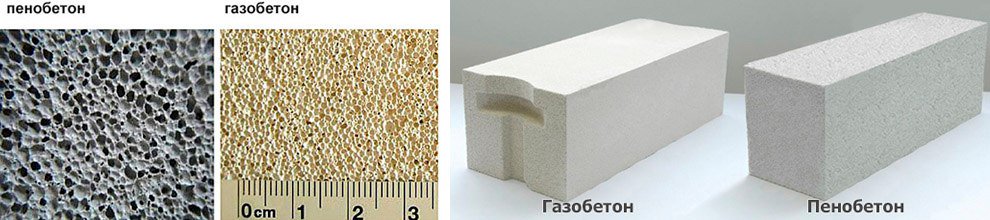

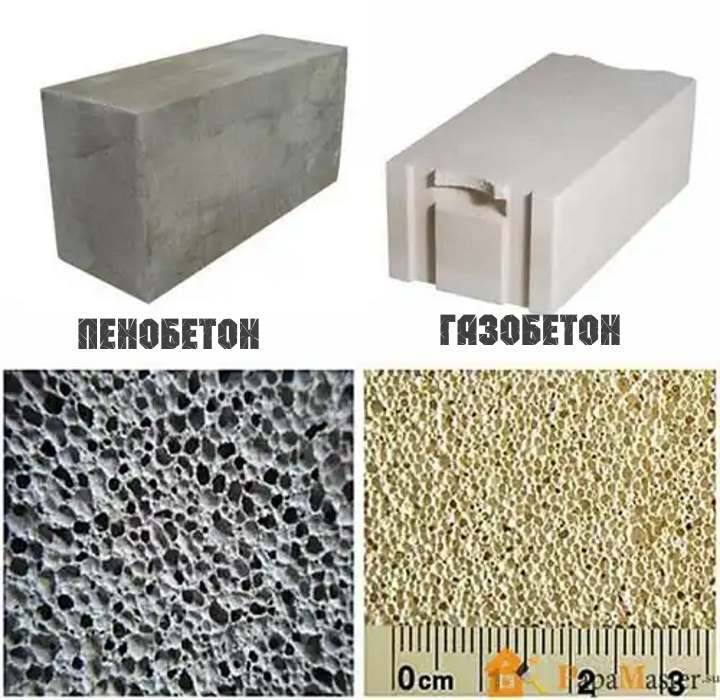

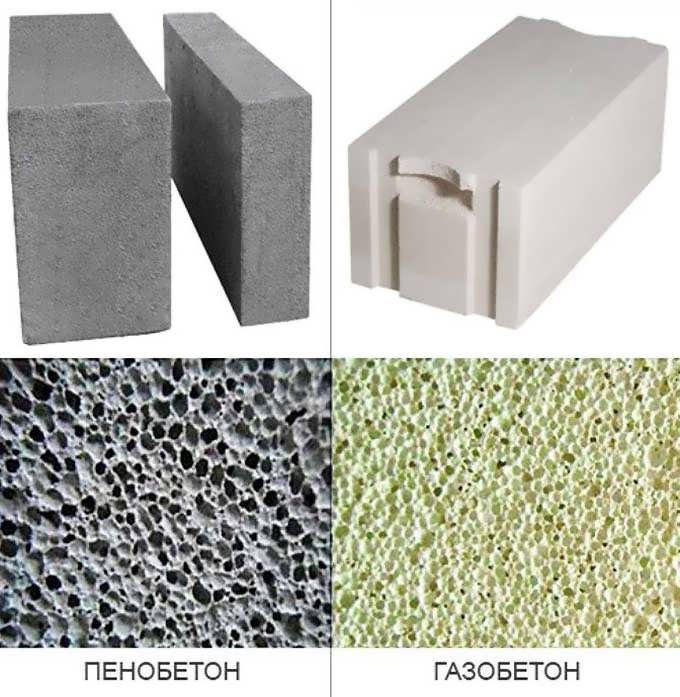

Даже по внешнему виду можно определить, чем отличается пеноблок от газоблока.

- В первом варианте, стройизделие имеет гладкую поверхность и оттенок серого бетона.

- Во втором – белый цвет извести и рельефную поверхность.

Газобетону присвоили такой термин от того, что во время процедуры его изготовления происходит химическая реакция, в результате которой выделяется газ.

Пенобетон получил свое название от классического соединения бетона и пены. Изготовление блоков происходит с помощью механического соединения бетонной смеси и пены.

К содержанию ↑Структурные особенности

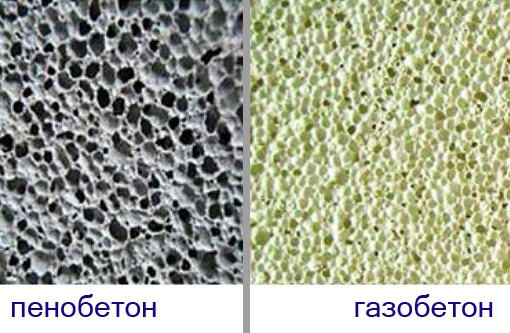

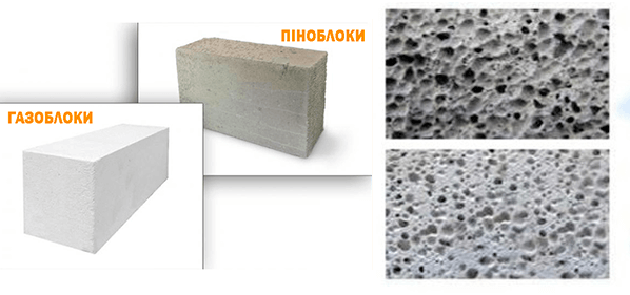

Сравнить пеноблок и газоблок можно по многим параметрам, но главная особенность их отличия состоит в ячеистой структуре.

К содержанию ↑Газобетон

Имеет мелкоячеистые поры с минитрещинами. Такая структура материала уступает пеноблоку по гидроизоляционным и теплоизоляционным свойствам. Поэтому дополнительно нуждается в наружной отделке или специальном покрытии.

Пенобетон

Имеет закрытые поры, поэтому обладает высокими звукоизоляционными и теплоизоляционными характеристиками.

Сравнение по способу производства

Газоблок

Кроме натуральных компонентов, таких как вода, кварцевый песок, цемент и известь, производители добавляют алюминевую пасту. Данный элемент в чистом виде является опасным для здоровья человека. Но в процессе химических реакций, частицы алюминевой металлической крошки превращаются в кислород, поэтому в составе готового газобетонного блока они отсутствуют. Отдельно стоит отметить известь. Она придает изделию стабильные характеристики.

Данный элемент в чистом виде является опасным для здоровья человека. Но в процессе химических реакций, частицы алюминевой металлической крошки превращаются в кислород, поэтому в составе готового газобетонного блока они отсутствуют. Отдельно стоит отметить известь. Она придает изделию стабильные характеристики.

Пеноблок

В производстве изготовления используются практически идентичные материалы, но только вместо кварцевого песка добавляют производственные отходы: нефелиновый шлам, доменный шлак и т. п. Для образования пенной массы также применяют побочные продукты производства: сульфидный или подмыльный щелок и т. п.

Отличия также существуют в том, что пенобетон производится в основном кустарным способом (см. Производство пеноблоков в домашних условиях), а газобетон – на заводах. Хоть родственные материалы изготавливаются по одному ГОСТу или ДСТУ, качество заводского стройматериала всегда проходит проверку в лабораторных условиях. А репутацию пеноблоку снизили люди, которые далеки от таких понятий, как прочность, надежность, гидро- и теплоизоляционность в строительной терминологии.

Но не стоит делать поспешные выводы о том, что пеноблок хуже газоблока. У пенобетона есть свои преимущества, он отличный стеновой материал. Надо только перед покупкой прочитать отзывы о компании, которая его предоставляет и проверить наличие сертификатов качества.

К содержанию ↑Технические характеристики и области применения

Технические характеристики и области их применения:

Газобетонные блоки

- Прочность.

- Легкость.

- Практически не дают усадку.

- Пожаробезопасны.

- Морозоустойчивы.

- Низкая теплопроводность.

Варианты применения

- Строительство несущих стен.

- Строительство перегородок в одно и двухэтажных домах.

- Заполнение каркасов в монолитных зданиях и прочее.

Пенобетонные блоки

- Долговечность.

- Легкость.

- Хорошая теплоизоляционность и шумоизоляционность.

- Прочность.

- Пожаробезопасность.

- Влагоустойчивость.

Варианты применения

- Строительство плит перекрытий.

- Строительство перегородок и несущих стен.

- Строительство лестничных маршей, блоков и прочее.

- Рекомендуется использовать для несущих и самонесущих стен до высоты 12м.

Выбирая пеноблок или газоблок, следует учитывать и тот факт, что в отличие от пенобетона, газосиликатный блоки можно кроме цементного раствора, класть и на клеевую основу. А в технологии кладки отличий не существует.

К содержанию ↑Сравнение геометрических размеров

Параметр размера в строительстве играет важную роль для выбора кладки материала. От него зависит герметичность здания и трудоемкость процесса монтажных работ.

С пенобетонными блоками должны работать только профессиональные строители, так как они имеют значительные погрешности в стандартных размерах. Как отмечалось выше, такая проблема связана с частным видом производства.

К содержанию ↑Читайте также: Газобетонные блоки — Размеры

Разница в прочности материала

Взвешивая плюсы и минусы всех характеристик пеноблока и газоблока, следует обращать внимание и на содержимое состава цемента. Если в него добавлено много различных шлаков, качество материала снижается.

Если в него добавлено много различных шлаков, качество материала снижается.

Прочность, еще один показатель того, чем отличается пеноблок от газоблока. Пенобетон относится к стройматериалам повышенной прочности, так как его p=650/м3, а у газосиликатного материала, p=650 кг/м3.

К содержанию ↑Отличия по показателям цены

Оптимальная стоимость газоблоков и пеноблоков зависит от региона их применения. Но и спрос на данный товар тоже играет немаловажную роль в движении торговли. В среднем, цена на газоблок составляет 2045 – 2220 руб/м3. Стоимость пеноблок от 1330 руб/м3 до 1570 м/куб (см. Стоимость пеноблока за штуку).

Читайте также:

Чем отличается газоблок от пеноблока внешне, по способу изготовления и свойствам

На строительном рынке имеется огромное количество близкородственных материалов. Они подразделяются по группам и классам, характерным особенностям и сферам применения. Газоблок и пеноблок являются аналогами и относятся к категории легких бетонов. Но они, тем не менее, не всегда используются в равных условиях. Понять, чем отличается газоблок от пеноблока, можно, сравнив их характеристики и свойства, плюсы и минусы, а также технологию производства. Попробуем в этом разобраться.

Но они, тем не менее, не всегда используются в равных условиях. Понять, чем отличается газоблок от пеноблока, можно, сравнив их характеристики и свойства, плюсы и минусы, а также технологию производства. Попробуем в этом разобраться.

Внешние и структурные отличия

Газоблок обладает шероховатой поверхностью и белым цветом. Его ячеистая структура состоит из мелких пор, а микроскопические трещинки являются, скорее, особенностью материала, а не производственным браком. Процесс влагонасыщения при данных обстоятельствах происходит достаточно быстро, что сказывается на потере газоблоком первоначальной формы и дальнейшем разрушении искусственного камня под действием отрицательных температур.

Конструкции из газоблоков нуждаются в дополнительном защитном покрытии.

Пенобетонные блоки серого цвета имеют гладкие стенки, поэтому даже внешне изделия отличаются от газобетонных аналогов. Они также имеют ячеистую структуру, но с более крупными, закрытыми порами. Такое строение обеспечивает лучшие показатели:

Такое строение обеспечивает лучшие показатели:

- влагостойкости;

- теплоизоляции;

- шумозащиты.

Исследование особенностей структуры двух материалов можно провести в домашних условиях. Для этого потребуется отколоть от каждого блока по небольшому кусочку. Экспериментальные образцы следует поместить в две емкости с водой таким образом, чтобы они плавали, а не лежали на дне. Наблюдения покажут существенную разницу между газо- и пенобетоном. Первый довольно быстро насытится влагой и утонет, а второй не погрузится на дно в течение нескольких суток.

Производство

Название блоков поясняет технологию получения легкого бетона. Приставка «газо-» обозначает, что процесс производства связан с реакцией газообразования, а «пено-» — с присутствием при замешивании бетонной смеси компонентов, способных выделять пену. В состав обоих материалов входит:

- цемент;

- вода;

- известь – придает стабильность характеристикам готовых изделий;

- наполнители – в газобетоне присутствует кварцевый песок, а в пенобетоне – производственные шлаки или шламы.

Технология изготовления пеноблоков требует присутствия подмыльного или сульфидного щелока. Именно этот компонент отвечает за образование пенной составляющей. В случае с газоблоками, в химическую реакцию вступает алюминиевая паста или суспензия. В результате правильно организованного процесса, вредный компонент как бы растворяется, переходя в газообразное состояние. Это дает возможность утверждать, что готовые газобетонные блоки являются совершенно безопасными для окружающей среды и человека.

Пеноблоки допускается производить в кустарных условиях, а изделия из газобетона – только в заводских.

Как же происходит сам процесс изготовления штучных строительных материалов из легких бетонов?

ГазоблокиИзделия производятся на высокотехнологичном оборудовании, поэтому они отличаются более высоким качеством и ценой по сравнению с пеноблоками, изготовленными в кустарных условиях. Форма «кирпичей» получается идеальной, без существенных отклонений, в связи с чем, раствора при кладке используется значительно меньше. Преимуществом газоблоков является возможность применения клеевых растворов, обеспечивающих минимальный размер шва.

Преимуществом газоблоков является возможность применения клеевых растворов, обеспечивающих минимальный размер шва.

ПеноблокиПрочность газобетонных блоков повышается путем обработки изделий в автоклавных установках.

Простая технология позволяет изготавливать кладочный материал чуть ли не в домашних условиях. Сам процесс включает в себя:

- смешивание основных компонентов механическим способом;

- добавление пенообразователя;

- разливку бетонного раствора в формы;

- отверждение в естественных условиях.

Нередко готовые изделия имеют большие отклонения в геометрических размерах. Данный недостаток устраняют путем большей толщины швов при кладке стен, что сказывается на качестве выполненной конструкции. При возведении стен рекомендуется обращаться к профессионалам.

Технические характеристики

Различия в технологии изготовления и составе легких бетонов отражается на их качественных и эксплуатационных показателях. Для наглядности приведем таблицу.

Для наглядности приведем таблицу.

Какие можно сделать выводы? Коэффициент теплопроводности у газоблоков ниже и звукоизоляция хуже, зато весят они, в перерасчете на кубический метр, меньше. Плотность пенобетона выше, водопоглощение – ниже, но внешний вид оставляет желать лучшего. Одинаковой остается лишь паропроницаемость материалов, хотя у пеноблоков есть и еще одна привлекательная сторона, нередко принимаемая за основу при покупке строительных изделий. Она касается более низкой стоимости.

Каким будет выбор и что окажется приоритетнее, решать остается хозяину будущего объекта. Многое зависит от назначения и важности сооружения, от места установки блоков и внешней отделки стен. Из обоих материалов возводят несущие ограждения малоэтажных зданий и перегородки, но из газоблоков можно построить более высокий дом, так как технология их укладки позволяет использовать армирование.

(PDF) Численно-экспериментальное исследование влияния пенобетона как наполнителя на расчетную теплопроводность

облегченных блоков кладки в вертикальном и горизонтальном

направлениях для различных кирпичных стен. Кроме того, они отметили

Кроме того, они отметили

, что передача тепла конвекцией вниз была незначительной

для всех площадей поперечного сечения, тогда как естественная передача тепла вверх

исчезла только для очень высоких и узких помещений.

Ли и др. [11] выполнили всесторонний

анализ

исследований для определения эквивалентной теплопроводности

глиняных кирпичей с множественными отверстиями. Они исследовали влияние на теплопроводность 50 комбинаций отверстий и расположения в кирпичах типа

. Они

выбрали разницу температур внутри помещения и снаружи, которая

колеблется от 20 до 50 C. Влияние на теплопроводность

факторов, таких как излучение поверхности отверстий, количество отверстий по ширине

и по длине, а также разница температур внутри помещения и снаружи

, было исследовано Li et al.В результате исследования

был сделан вывод, что излучение

между поверхностями отверстия оказывает значительное влияние на

эквивалентную теплопроводность и поэтому должно быть принято во внимание. Кроме того, они сообщили, что количество и расположение отверстий очень сложным образом влияет на теплопроводность.

Кроме того, они сообщили, что количество и расположение отверстий очень сложным образом влияет на теплопроводность.

Bouchair [12] предложил теоретическую модель для изучения

стационарных тепловых характеристик глиняных кирпичей в тепловой

изоляции стены.В ходе исследования изоляционные материалы, такие как

, такие как гранулированная пробка и пенополистирол

, были помещены в некоторые полости кирпича. Компьютерное моделирование и расчеты для стационарных условий показали, что повышение общего теплового сопротивления кирпича

дает около 18–20 % увеличения высоты полости.

Bouchair также заявил, что заживление может быть улучшено на

89–93%, если добавить изоляционный материал из кирпича.Кроме того,

исследователь определил, что скорость заживления составляет 73–78%

, когда коэффициент излучения поверхности пустот снижается до 0,3. Исследовали изменения

термического сопротивления кирпича путем укладки изоляционных материалов

в полости кирпича и увеличения высоты полости

. При этом к

При этом к

конструкция

теплопроводность кирпича

улучшена.

С другой стороны, очень важно правильно определить

теплопроводность.В данном исследовании был использован материал полистирол

, теплопроводность которого

хорошо известна. Измерения проводились с помощью расходомера Heat

, а результаты анализировались с помощью литературных источников

[13]. Лакатос работал над уменьшением потерь

тепловой энергии в здании в своем исследовании и упомянул

важность теплоизоляции. В исследовании представлены два

различных метода измерения: метод горячего ящика и метод теплового

расходомера.В данном исследовании дополнительно к результатам использовались термографы для

, визуализирующие слоистую структуру [14].

В настоящее время теплоизоляция является наиболее важным методом

снижения потерь энергии и выбросов парниковых газов

как для новых, так и для старых зданий. Из-за этого важно разрабатывать новые изоляционные материалы. В этом исследовании

Из-за этого важно разрабатывать новые изоляционные материалы. В этом исследовании

изучалось влияние на тепловые характеристики использования аэрогеля

в качестве стенового ингредиента, и проводились измерения

с помощью испытательного устройства для измерения теплового потока [15].

Пенобетон – разновидность легкого бетона. Пенобетон

получают путем добавления пены к смеси цемента

, воды и мелкого заполнителя. Он может содержать закрытые

поры до 75–80% по объему. Свежий пенобетон имеет

высокую текучесть. Теплопроводность пенобетона низкой плотности

очень низкая. Благодаря этим свойствам пенобетон

может стать альтернативным конструкционным и изоляционным элементом в зданиях [16].

Пенобетоны впервые производятся и запатентованы под номером

1923, и в последние годы они находят применение в качестве несущих или ненесущих колонн

. В 1954 г. Valore и в

1963 г. Rudnai et al. проведены исследования химического состава, свойств, областей применения и строения пенобетонов

. Джонс и Маккарти провели исследования по истории,

Джонс и Маккарти провели исследования по истории,

свойствам воспламеняемости, теплопроводности и акустическим

свойствам пенобетонов и оценили некоторые методы

, которые используются во всем мире [16].Рамамурти и др. классифицируются пенобетоны

на основе их химического состава, состава смеси

и свойств свежего и затвердевшего бетона

[17,18]. Все исследования в литературе, которые были выполнены для обычных бетонов

, также выполнены для пенобетонов

[19–21]. Производство стабильных пенобетонов

зависит от выбора правильного пенообразователя, способа приготовления пены,

выбора правильной добавки для создания однородных пор в бетонах

и состава смеси.

Лю и др. [22] подчеркнули, что пенобетон является одним из

широко используемых строительных изоляционных материалов, и провели

исследование влияния пальмового масла на теплопроводность

пенобетонов. Они измерили теплопроводность тестового образца

в соответствии со стандартом EN 12664. Они определили, что при использовании пальмового масла в пенобетоне

Они определили, что при использовании пальмового масла в пенобетоне

теплопроводность (k) испытуемого образца ниже

22–48, что равно 0.47 Вт м

-1

К

-1

затем обычные брикеты

и кирпичи.

Chen и Liu [23] провели исследование того, как содержание пены

влияет на механическую, термическую и технологичность их

исходных пенобетонов с добавлением пенополистирола. Они подчеркнули

, что для свежих пенобетонов, которые имеют удельную массу 400 и

800 кг м

-3

, их растяжение изменилось примерно на

3–13 МПа, а теплопроводность

0.09–0,25 Вт·м

-1

K

-1

, и они утверждали, что добавка EPS

хорошо влияет на технологичность.

Саяди и др. [24] провели исследование влияния частиц пенополистирола

на горючесть, теплопроводность и прочность на сжатие

пенобетонов. Они подготовили образцы

с удельной массой 150–1200 кг м

-3

. Они измерили

Они измерили

теплопроводность методом теплового расходомера и

обнаружили, что при увеличении процента добавки пенополистирола теплопроводность

снижается.

Палвик и др. [25] провели экспериментальное исследование по

определению теплопроводности кирпича с наполнением

Численное и экспериментальное исследование влияния пенобетона как наполнителя на конструкцию… Стены доставить?

СИСТЕМА ИЗОЛИРОВАННЫХ БЕТОННЫХ СТЕН состоит из литого бетона или бетонных блоков с изоляцией из вспененного полистирола (EPS) или экструдированного пенополистирола (XPS).EPS, безусловно, является более распространенным изолятором, в основном потому, что он стоит намного меньше, чем XPS. Сама стена может состоять из уложенных друг на друга бетонных блоков, называемых бетонными кладочными элементами или CMU, или из монолитного железобетона. Хотя CMU составляют половину общей доли рынка бетонных стен и особенно популярны на юге (по оценкам Флориды, они составляют более 80% нового жилищного строительства), монолитные системы неуклонно растут по всей стране.

Наиболее известными монолитными системами являются различные изолированные бетонные опалубки, или ICF.Эти пенопластовые формы собираются на месте и заполняются арматурой и бетоном, а затем остаются на месте после заливки бетона, чтобы служить изоляцией стены. По словам Донна Томпсона, директора по рыночной стратегии и позиционированию в Portland Cement Association, экономический спад устранил многих мелких производителей ICF, но, по его оценкам, около 30 из них все еще обслуживают рынок США.

Большинство продуктов ICF относятся к одной из двух широких категорий: полые пенопластовые блоки, которые рабочие укладывают наподобие лего, и плоские пенопластовые панели, которые возводятся и крепятся, как обычные формы.Системы из пеноблоков пользуются наибольшей долей рынка и требуют меньше навыков для сборки, чем панели.

На протяжении многих лет производители предлагали формы для изготовления бетона различной геометрии, от обычных плоских стен до стоечно-балочных систем и решеток, напоминающих вафли для завтрака. В то время как в последних двух используется меньше бетона, Томпсон говорит, что промышленность стандартизировала обычные плоские стены, знакомство с которыми делает их приемлемыми как для подрядчиков, так и для домовладельцев.

В то время как в последних двух используется меньше бетона, Томпсон говорит, что промышленность стандартизировала обычные плоские стены, знакомство с которыми делает их приемлемыми как для подрядчиков, так и для домовладельцев.

Менее известной альтернативой ICF является сэндвич из бетона, в котором жесткая пена помещается между многоразовыми формами и бетоном, залитым с обеих сторон, оставляя пену в центре стены. Эти системы являются очень незначительными игроками на рынке жилых помещений, но производители говорят, что от 10% до 30% их бизнеса приходится на жилые дома — в основном дома, спроектированные архитекторами по индивидуальному заказу. «Архитекторам нравится эта система, потому что она продумана до мелочей», — говорит Брэд Нессет, вице-президент по продажам Thermomass. «Он имеет четко определенные структурные свойства.

Почему бетон?

Две вещи, которые следует иметь в виду, говоря об изолированной бетонной стене, заключаются в том, что она будет более дорогостоящей и массивной, чем деревянная рама. Надбавки к стоимости варьируются от 1% до 10%, в зависимости от ряда факторов. Толщина стены может варьироваться от 8 до 15 дюймов, в зависимости от конкретного продукта и количества используемой изоляции, но стена будет шире, чем стена из SIP или каркасной стены с сопоставимым значением R.

Надбавки к стоимости варьируются от 1% до 10%, в зависимости от ряда факторов. Толщина стены может варьироваться от 8 до 15 дюймов, в зависимости от конкретного продукта и количества используемой изоляции, но стена будет шире, чем стена из SIP или каркасной стены с сопоставимым значением R.

Какова отдача? Солидность, с одной стороны.Железобетон хорошо выдерживает сильные ветры, поэтому он незаменим в таких местах, как Флорида и побережье Мексиканского залива. Огромная масса бетонной стены — и, в частности, монолитной стены — заглушает уличный шум, делая дом тише внутри, чем деревянный каркас. Бетон также не загорается и не съедается термитами.

Производители CWS также заявляют об экономии энергии, но некоторые отраслевые эксперты говорят, что сами по себе значения R не слишком впечатляют. Исследование Building Science Corporation в Вестфорде, штат Массачусетс.указывает, что R-20, предлагаемый стеной ICF толщиной 15 дюймов с 5-дюймовым пенополистиролом, не будет считаться высоким в северном климате и «должен быть дополнен внутренними изолированными каркасными стенами, что еще больше увеличивает стоимость». С положительной стороны они добавляют, что значение R всей стены правильно детализированной стены ICF будет намного ближе к ее номинальному значению, чем у стены с каркасом из стержней, в основном из-за отсутствия теплового моста.

С положительной стороны они добавляют, что значение R всей стены правильно детализированной стены ICF будет намного ближе к ее номинальному значению, чем у стены с каркасом из стержней, в основном из-за отсутствия теплового моста.

Термическая масса и климат

Сторонники каменной кладки возражают, что R-значение — это еще не все, потому что бетон предлагает дополнительное преимущество, которого нет у деревянного каркаса: тепловая масса или способность сохранять тепло.Поскольку кирпичная кладка медленно реагирует на изменения температуры наружного воздуха (см. График 1), температура в доме остается более равномерной, что снижает нагрузку на систему отопления, вентиляции и кондиционирования воздуха. На самом деле, производители ICF указывают на тот факт, что Международный кодекс по энергосбережению (IECC) определяет более низкое минимальное значение R стены для систем с большой массой, таких как изолированный бетон.

Но преимущество тепловой массы изолированной бетонной стены — и скидка R-значения, предлагаемая IECC — будут зависеть от того, где именно построена стена. IECC признает 8 климатических зон США, причем зона 1 является самой теплой, а зона 8 — самой холодной. Как показано в Таблице 2, скидки R-значения варьируются в зависимости от зоны, от минимального значения 1 до максимального значения 10.

IECC признает 8 климатических зон США, причем зона 1 является самой теплой, а зона 8 — самой холодной. Как показано в Таблице 2, скидки R-значения варьируются в зависимости от зоны, от минимального значения 1 до максимального значения 10.

Кроме того, не все жаркие климаты одинаковы. В течение дня масса бетонной стены будет поглощать тепло, которое в противном случае попало бы в дом; ночью, когда температура падает, любое тепло, оставшееся в стене, выходит наружу. Теория состоит в том, что этот процесс работает лучше всего там, где очень жаркие дни и очень прохладные ночи, как, например, в юго-западной пустыне.

Грег Каллио, профессор машиностроения Калифорнийского государственного университета в Чико, специализирующийся на теплопередаче, недавно проверил эту теорию, смоделировав «весь спектр» стеновых систем, от каркасных до SIP-панелей и изолированного бетона, используя стандартную для отрасли энергию. аналитические программы, такие как EnergyPlus, а также его собственное программное обеспечение. Его заключение? «Эффективность тепловой массы очень зависит от суточных колебаний температуры. Вы хотите, чтобы ночная температура была как минимум на 10 градусов ниже, чем уставка термостата.Если вы держите термостат на уровне 78, наружная температура должна опускаться ниже 70 градусов ночью, чтобы действительно использовать тепловую массу».

Его заключение? «Эффективность тепловой массы очень зависит от суточных колебаний температуры. Вы хотите, чтобы ночная температура была как минимум на 10 градусов ниже, чем уставка термостата.Если вы держите термостат на уровне 78, наружная температура должна опускаться ниже 70 градусов ночью, чтобы действительно использовать тепловую массу».

Хотя производители не утверждают, что тепловая масса работает так же хорошо в Миннеаполисе, как и в Финиксе, они настаивают на том, что она по-прежнему актуальна в холодные северные зимы. Нессет говорит, что это было задокументировано с помощью компьютерного моделирования, проведенного в Национальной лаборатории Ок-Ридж. «Массовая стена может быть в 3 раза эффективнее в Фениксе, чем базовый уровень, который вы ожидаете от одной только изоляции, но в Миннеаполисе она все равно будет 1.В 5 раз эффективнее базового. Там изолированная бетонная стена со значением материала R-11 может иметь те же тепловые и охлаждающие нагрузки, что и стена с деревянным каркасом с изоляцией R-20».

Нессет говорит, что тепловая масса может быть очень выгодной в домах с электрическим отоплением, расположенных в зонах обслуживания с ценами на время суток. Там, по его словам, можно настроить термостат на включение тепла в предрассветные часы, когда тарифы самые низкие. Стены какое-то время будут удерживать это тепло.

Размещение изоляции: имеет ли значение?

Nesset и другие производители многослойных систем также заявляют, что размещение изоляции в центре стены делает тепловую массу более эффективной.Их аргументация заключается в том, что, когда внутренняя и внешняя поверхности не покрыты изоляцией, они более эффективно поглощают и выделяют тепло, не передавая его через стену.

Однако, если модели Каллио верны, размещение изоляции, по-видимому, не является основным фактором эффективности тепловой массы. «Мои выводы показывают, что слой бетона внутри немного помогает, но это не является огромным преимуществом. Важно то, что у вас есть бетон, а не то, где он находится.

Томпсон говорит, что исследование PCA пришло к такому же выводу. Ассоциация протестировала различные конфигурации стен в 25 различных климатических условиях и обнаружила, что даже с бетоном, инкапсулированным в пену, эффект тепловой массы сохраняется. «Система [большой массы] с большим количеством изоляции превзойдет систему с меньшим количеством изоляции, независимо от того, где размещены бетон и изоляция».

Границы | Динамические характеристики пенобетона с переработанным кокосовым волокном

Введение

Пенобетон используется в качестве наполнителя для защитных ограждений благодаря его хорошим энергопоглощающим характеристикам.Однако его существенные недостатки, в том числе низкая прочность, низкая ударная вязкость и легкое растрескивание, могут повлиять на конструктивные характеристики и безопасность противоаварийных ограждений (Кирсли, Уэйнрайт, 2001; Эткин и др., 2010; Кудяков, Стешенко, 2015). Многие существующие исследования подтвердили, что включение волокон в пенобетон может улучшить показатели прочности, ударной вязкости, трещиностойкости и поглощения энергии (Zhang et al. , 2011; Ma et al., 2012; Shen et al., 2012). . Волокна, обычно используемые в машиностроении, такие как стальное волокно, стекловолокно или другое синтетическое волокно, обычно имеют недостатки, связанные с поглощением высокой энергии и высокими затратами ресурсов (Zhan et al., 2009; Ван, 2011 г.; Shang and Song, 2016), что может привести к загрязнению окружающей среды и увеличению стоимости проекта. Таким образом, существует потребность в разработке новых альтернативных материалов. Кокосовое волокно (CF) представляет собой такое возобновляемое переработанное растительное волокно, обладающее преимуществами хорошего энергосбережения, благоприятной защиты окружающей среды и превосходных механических свойств (Calado et al., 2000). Некоторые предыдущие исследования показали, что механические характеристики материалов на основе цемента могут быть улучшены за счет включения CF.Ван и Чоу (Wang and Chouw, 2017) изучили динамическое поведение железобетона из углепластика (CFRC) при ударных нагрузках падающего веса.

, 2011; Ma et al., 2012; Shen et al., 2012). . Волокна, обычно используемые в машиностроении, такие как стальное волокно, стекловолокно или другое синтетическое волокно, обычно имеют недостатки, связанные с поглощением высокой энергии и высокими затратами ресурсов (Zhan et al., 2009; Ван, 2011 г.; Shang and Song, 2016), что может привести к загрязнению окружающей среды и увеличению стоимости проекта. Таким образом, существует потребность в разработке новых альтернативных материалов. Кокосовое волокно (CF) представляет собой такое возобновляемое переработанное растительное волокно, обладающее преимуществами хорошего энергосбережения, благоприятной защиты окружающей среды и превосходных механических свойств (Calado et al., 2000). Некоторые предыдущие исследования показали, что механические характеристики материалов на основе цемента могут быть улучшены за счет включения CF.Ван и Чоу (Wang and Chouw, 2017) изучили динамическое поведение железобетона из углепластика (CFRC) при ударных нагрузках падающего веса. Они обнаружили, что на характеристики углепластика при многократном ударе влияла длина CF, а CF длиной 25 и 50 мм обладали лучшей ударопрочностью, чем CF 75 мм. Дансо и Ману (Danso and Manu, 2020) провели исследование влияния содержания CF (0,2–0,8 % по массе) и содержания извести (0–15 % по массе) на поведение цементно-грунтового раствора, указав, что оптимальная сила была зафиксирована на уровне 0.Добавление 2% CF и 5% извести к образцу. Али и др. (2012) исследовали влияние содержания CF (1, 2, 3 и 5% по массе цемента) и длины CF (2,5, 5 и 7,5 см) на механические и динамические свойства железобетонных (CFRC) элементов из CF. Результаты показали, что CFRC с длиной CF 5 см и содержанием CF 5% обладал лучшими свойствами.

Они обнаружили, что на характеристики углепластика при многократном ударе влияла длина CF, а CF длиной 25 и 50 мм обладали лучшей ударопрочностью, чем CF 75 мм. Дансо и Ману (Danso and Manu, 2020) провели исследование влияния содержания CF (0,2–0,8 % по массе) и содержания извести (0–15 % по массе) на поведение цементно-грунтового раствора, указав, что оптимальная сила была зафиксирована на уровне 0.Добавление 2% CF и 5% извести к образцу. Али и др. (2012) исследовали влияние содержания CF (1, 2, 3 и 5% по массе цемента) и длины CF (2,5, 5 и 7,5 см) на механические и динамические свойства железобетонных (CFRC) элементов из CF. Результаты показали, что CFRC с длиной CF 5 см и содержанием CF 5% обладал лучшими свойствами.

Как показано выше, было доказано, что CF может заменить эти обычные волокна в соответствии с требованиями энергосбережения и защиты окружающей среды.Однако большинство существующих исследований сосредоточено на обычном бетоне с добавлением УВ или пенобетоне с добавлением обычных волокон. Количество исследований, направленных на применение УВ в пенобетоне, очень мало. Мохамад и др. (2018) провели экспериментальное исследование влияния содержания CF (0,1, 0,2 и 0,3% от общей массы цемента) на механические свойства и поведение пенобетона при изгибе. Было отмечено, что пенобетон с 0,3% КВ испытывает наименьшее распространение трещин, а прочность на сжатие, предел прочности и модуль упругости пенобетона увеличиваются с увеличением процентного содержания КВ.Исследование Мохамада дало некоторые положительные результаты. Однако этого было еще недостаточно.

Количество исследований, направленных на применение УВ в пенобетоне, очень мало. Мохамад и др. (2018) провели экспериментальное исследование влияния содержания CF (0,1, 0,2 и 0,3% от общей массы цемента) на механические свойства и поведение пенобетона при изгибе. Было отмечено, что пенобетон с 0,3% КВ испытывает наименьшее распространение трещин, а прочность на сжатие, предел прочности и модуль упругости пенобетона увеличиваются с увеличением процентного содержания КВ.Исследование Мохамада дало некоторые положительные результаты. Однако этого было еще недостаточно.

На этом основании необходимо систематически и всесторонне изучать механическое поведение пенобетона с углеволокном, чтобы лучше понять влияние углеволокна на характеристики пенобетона. В предыдущей работе изучалось влияние содержания CF на статическое поведение CF-пенобетона, в том числе на характеристики сжатия и изгиба. Результаты показали, что CF значительно улучшил статические характеристики пенобетона.Статическая прочность на сжатие увеличилась с 0,83 до 1,51 МПа при увеличении содержания CF с 0,0 до 1,5%, поглощение статической энергии увеличилось с 55,37 до 106,32 Дж при увеличении содержания CF с 0,0 до 2,0%, а статическая прочность на изгиб увеличилась с 0,33 до 0,73. МПа при повышении содержания CF от 0,0 до 2,0%. Однако рост производительности пенобетона пошел вспять, когда CF превышал порог. Исходя из этого, необходимы дальнейшие исследования для изучения механической реакции пенобетона с УВ при ударной нагрузке, которая существенно отличается от реакции при статической нагрузке.

МПа при повышении содержания CF от 0,0 до 2,0%. Однако рост производительности пенобетона пошел вспять, когда CF превышал порог. Исходя из этого, необходимы дальнейшие исследования для изучения механической реакции пенобетона с УВ при ударной нагрузке, которая существенно отличается от реакции при статической нагрузке.

В этой статье динамические характеристики CF-пенобетона были исследованы с использованием экспериментальной технологии расщепленного прижимного стержня Хопкинсона (SHPB), классического экспериментального метода для проверки динамических свойств материалов Gray (2000). В общей сложности 54 образца круглого пирога из пенобетона, разделенных на шесть групп с шестью различными содержаниями CF, были использованы для изучения влияния содержания CF на режим разрушения, динамическую прочность на сжатие, деформационное поведение и энергопоглощающую способность пены. бетон при трех давлениях газа.Кроме того, был проведен анализ микроструктуры с использованием сканирующего электронного микроскопа (SEM) и рентгеновской дифракции (XRD), чтобы осветить микроскопический механизм пенобетона CF для объяснения этого динамического поведения.

Экспериментальная программа

Сырье и подготовка образцов

Углеводородные пенобетоны, используемые в этом исследовании, были приготовлены путем смешивания пенобетона с УВ шести различных объемных фракций (0, 0,5, 1,0, 1,5, 2,0 и 2,5%). . Следует отметить, что содержание УВ, приведенное в данном исследовании, относится к объемным долям.

Взяв в качестве сырья композитный портландцемент П.С32.5R, кокамидопропилбетаин САВ-35 (пенообразователь), гидроксипропилметилцеллюлозу (стабилизатор пены), нанокремний диоксид (пеноусилитель), детальные параметры свойств которых были пенобетон, представленный в Т1-5, производился в следующие этапы: во-первых, пена была приготовлена путем смешивания стабилизатора пены, армирующего агента, пенообразователя и воды в весовом соотношении 0,05:0,2:1:7,5. Во-вторых, цементный раствор готовили в растворомешалке с водоцементным коэффициентом 0.5. В-третьих, пену заливали в цементный раствор в объемном соотношении 1:2 и затем перемешивали в растворосмесителе в течение 3 мин.

ТАБЛИЦА 1 . Свойства цемента.

ТАБЛИЦА 2 . Свойства пенообразователя.

ТАБЛИЦА 3 . Свойства стабилизатора пены.

ТАБЛИЦА 4 . Свойства пеноармирующих добавок.

ТАБЛИЦА 5 . Параметры свойств CF.

Перед добавлением УВ в пенобетон его следует предварительно обработать для повышения эффективности (Wang and Chouw, 2017).В данном исследовании МВ после повторной очистки замачивали на 30 мин и кипятили в течение 2 ч в водяном электротермостате. После этого прокипяченный ВВ подсушивали при постоянной температуре 60°С в течение 24 ч с использованием сушильного электротермостата. Эти высушенные CF затем разрезали на небольшие кусочки длиной 20 мм ± 2 мм.

Производство УВ-пенобетона было завершено после постепенного добавления УВ в пенобетонный раствор и перемешивания в течение примерно 2 минут для обеспечения равномерного распределения кусков УВ в бетонном растворе.

Всего было отлито 54 круглых образца диаметром 75 мм и толщиной 35 мм, выполнив следующие действия: во-первых, формы предварительно смазывали маслом для облегчения извлечения из формы. Во-вторых, пенобетонный раствор УВ заливали в формы и механически вибрировали, чтобы избежать сот и отверстий. Наконец, все 54 образца, поровну разделенные на шесть групп по содержанию CF, были отверждены в течение 28 дней после извлечения из формы. Образец описан как на рисунке 1, а процесс производства пенобетона CF показан на рисунке 2.

РИСУНОК 1 . Образец.

РИСУНОК 2 . Процесс производства УВ-пенобетона.

Методы испытаний

Однократное испытание на ударное сжатие было проведено с помощью экспериментальной технологии SHPB для измерения механических свойств образцов при динамическом ударе (Davies and Hunter, 1963; Frew et al., 2001). В этом исследовании была принята установка SHPB диаметром 75 мм, состоящая в основном из системы загрузки, измерительной системы и системы сбора и обработки данных. В этой установке ШПБ пуля имела диаметр 75 мм и длину 500 мм, набегающий стержень имел диаметр 75 мм и длину 5,5 м, передающий стержень имел диаметр 75 мм и длину 3,5 м. Расстояния от двух тензометров на падающем стержне до точки удара составляли 2,54 и 2,76 м соответственно, а расстояние от тензометров на передающем стержне до точки удара составляло 1 м. Подробная схема экспериментальной установки представлена на рисунке 3.

В этой установке ШПБ пуля имела диаметр 75 мм и длину 500 мм, набегающий стержень имел диаметр 75 мм и длину 5,5 м, передающий стержень имел диаметр 75 мм и длину 3,5 м. Расстояния от двух тензометров на падающем стержне до точки удара составляли 2,54 и 2,76 м соответственно, а расстояние от тензометров на передающем стержне до точки удара составляло 1 м. Подробная схема экспериментальной установки представлена на рисунке 3.

РИСУНОК 3 .Испытательное оборудование.

Процедура эксперимента была представлена следующим образом: во-первых, образец был отполирован с использованием высокоточного шлифовального станка для обеспечения гладкости и параллельности их двух поверхностей. Во-вторых, образец с нанесенным на две его поверхности вазелином помещали между падающим стержнем и передающим стержнем. В-третьих, была откалибрована система сбора сигналов и настроено давление газа. Наконец, клапан пневматического пистолета был отпущен, и пуля попала в падающий стержень.

Экспериментальная методика SHPB была основана на предположении об одномерной упругой волне и предположении об однородности напряжения и деформации. Принцип работы установки ШПБ описывался следующим образом: пуля, движимая газом высокого давления, попадала в налетающий стержень с определенной скоростью V 0 . Таким образом, волна напряжения ε i ( t ) генерировалась и распространялась в падающем стержне. В результате под действием этой волны происходила высокоскоростная деформация образца.При этом волна ε r ( t ) отразилась от образца к падающему стержню, а волна ε t ( t t ( t ) полоса трансмиссии. После этого три сигнала деформации были измерены тензометрами и собраны индикатором динамической деформации. Затем сигналы данных обрабатывались с помощью профессионального программного обеспечения SHPB, после чего можно было получить динамические свойства образцов (Wang et al. , 2011).

, 2011).

Согласно теории одномерных упругих волн напряжение, деформация и скорость деформации образца могут быть сформулированы следующим образом: