Объем блока газосиликатного блока: Размеры газосиликатных блоков — таблица различных производителей

О газосиликатных блоках | Камнеград

Газосиликатный блок, газобетонный блок, газосиликат, газоблок, газобетон. Всё это один материал.

Строительство домов из газосиликатных блоков приобретает все большую популярность. И именно низкая цена в сочетании с уникальными свойствами газобетонных блоков прежде всего определяет возрастающую потребность в этом материале.

Уникальные свойства газосиликатного блока:

- огнестойкость газосиликатной стены толщиной 200 мм, составляет 90 минут, а это выше, чем огнестойкость бетона.

- коэффициент воздухопроницаемости газосиликата в 3 раза выше, чем воздухопроницаемость дерева.

- материал, из которого изготовлены газосиликатные блоки, имеет органическое происхождение ракушки, кораллы, что делает его безопасным для Вашего здоровья.

- долговечен — газосиликат, по своим свойствам, является аналогом ракушечника, дома из которого возводились еще в Древней Греции и которые стоят до сих пор.

- один газосиликатный блок весит 25 кг. — заменяет 13 полуторных кирпичей, что ускоряет процесс строительства, снижает трудозатраты и стоимость объекта.

Ячеистый бетон (газосиликат) автоклавного твердения нашли применение практически во всех типах конструктивных элементов зданий и сооружений самого различного назначения. Этот универсальный материал используется для возведения несущих и не несущих стен, а также для изготовления армированных плит перекрытий и покрытий. Процесс производства газосиликатных блоков напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый песок, тщательно размельченная известь и гипсовый камень, добавляется алюминиевая паста в качестве газообразователя — и смесь ячеистого бетона готова. В теплой влажной камере смесь поднимается, как дрожжевой пирог, при этом образуется несчетное количество пор. Использование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки. В автоклавной печи ячеистый бетон твердеет под давлением в атмосфере насыщенного пара при температуре около 200 *С. Образовавшаяся уникальная кристаллическая структура придает газосиликатным блокам его превосходные свойства. Применяемая технология производства обеспечивает равномерную плотность массива и наилучшие, среди ячеистых бетонов, показатели прочности. Структуру газобетона определяют закрытые поры, разделенные межпоровыми перегородками. Качество межпоровых перегородок влияет на прочность материала, а количество пор, их форма и размер — на плотность, и как следствие, — на теплопроводность изделий. Газосиликат состоит из кварцевого песка, цемента, извести и воды. Газосиликатные стеновые блоки не горят, надежно поглощают звук. Из-за заключённогов порах ячеистого бетона воздуха, блоки обладаюет лучшей теплоизоляционной способностью, чем силикатный кирпич. Газосиликатный блок предназначен для самых различных целей:— с плотностью 300 кг/ м³ (D300) применяются как утеплитель; — с плотностью 400 кг/ м³ (D400) — для строительства ненесущих стен или для заполнения несущих стен, выполненных из других строительных материалов; — с плотностью 500 и 600 кг/ м³ (D500 и D600)— для строительства домов высотой до 3-х этажей; — с плотностью 700 кг/ м³ (D700) используют для строительства домов большей этажности.

В автоклавной печи ячеистый бетон твердеет под давлением в атмосфере насыщенного пара при температуре около 200 *С. Образовавшаяся уникальная кристаллическая структура придает газосиликатным блокам его превосходные свойства. Применяемая технология производства обеспечивает равномерную плотность массива и наилучшие, среди ячеистых бетонов, показатели прочности. Структуру газобетона определяют закрытые поры, разделенные межпоровыми перегородками. Качество межпоровых перегородок влияет на прочность материала, а количество пор, их форма и размер — на плотность, и как следствие, — на теплопроводность изделий. Газосиликат состоит из кварцевого песка, цемента, извести и воды. Газосиликатные стеновые блоки не горят, надежно поглощают звук. Из-за заключённогов порах ячеистого бетона воздуха, блоки обладаюет лучшей теплоизоляционной способностью, чем силикатный кирпич. Газосиликатный блок предназначен для самых различных целей:— с плотностью 300 кг/ м³ (D300) применяются как утеплитель; — с плотностью 400 кг/ м³ (D400) — для строительства ненесущих стен или для заполнения несущих стен, выполненных из других строительных материалов; — с плотностью 500 и 600 кг/ м³ (D500 и D600)— для строительства домов высотой до 3-х этажей; — с плотностью 700 кг/ м³ (D700) используют для строительства домов большей этажности.

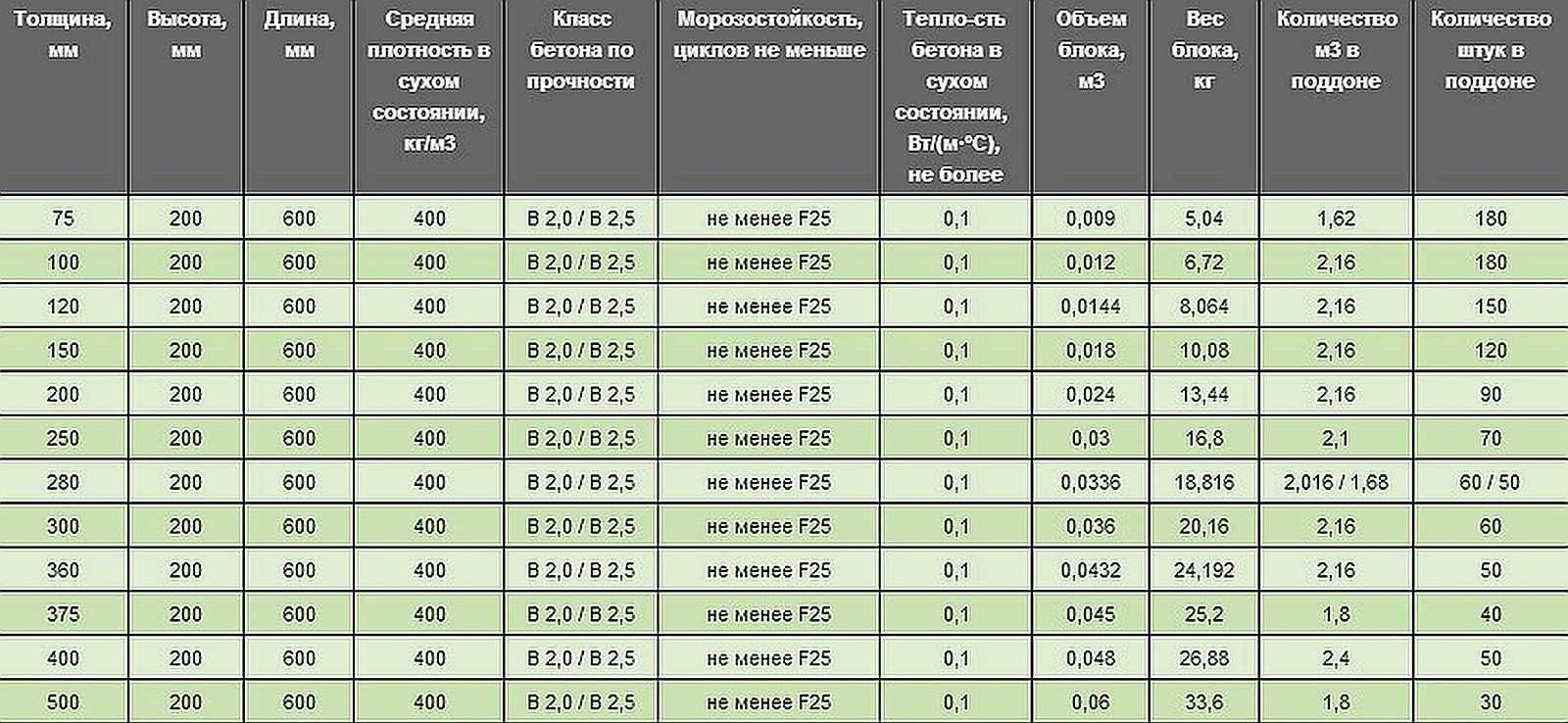

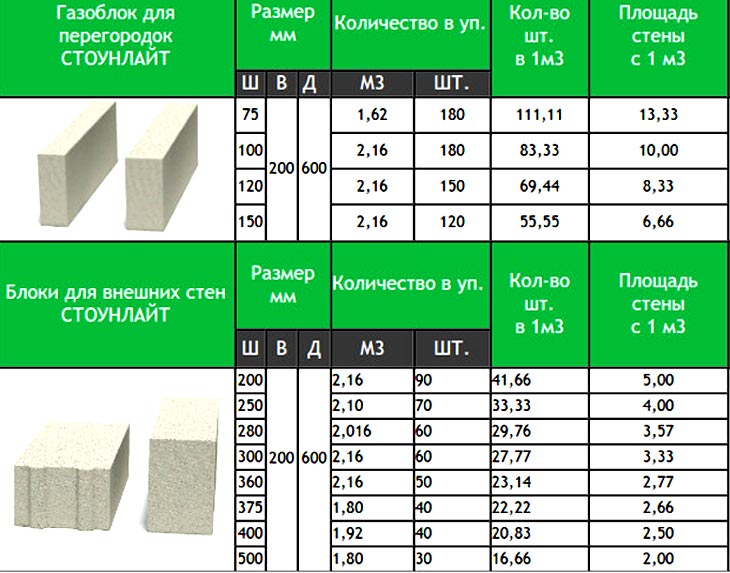

Компания Камнеград предлагает купить газосиликатные блоки D500-D600 размером:

- 625×200×300, 600×200×300мм

- 625×250×400, 600×250×400мм

- 625х200х400 мм

- 625×200×100, 600×300×100 мм

- 625×300×250

- 600×200×250

Возможны и другие размеры.

Газобетонные U-образные блоки предназначены для изготовления монолитного пояса жесткости, опор под перекрытия, балок, мауэрлатов и стропил и для формирования перемычек оконных и дверных проемов. Размеры U–блоков соответствуют размерам блоков, из которых ведется рядовая кладка — длина блока составляет 625 мм. Боковая стенка U-образного блока, имеющая большую толщину, должна находиться с внешней стороны стены. Площадь опоры U-блока на стену должна быть не менее 200 мм.Для изготовления опоры под перекрытия (железобетонные, деревянные) необходимо уложить U-блоки на кладку стены на растворный клей, при этом вертикальные стыки U-блоков должны быть проклеены. В лоток U-блока устанавливается арматура и заливается тяжелый бетон. Для перекрытия оконных и дверных проемов из U-образных блоков можно формировать перемычки нужной длины с учетом ширины проема. Для этого над оконным или дверным проемом сначала устанавливается опалубка, выполненная из деревянного бруса или металлических профилей, затем укладываются U-блоки. В лоток U-блока устанавливается арматура и заливается тяжелый бетон.

Площадь опоры U-блока на стену должна быть не менее 200 мм.Для изготовления опоры под перекрытия (железобетонные, деревянные) необходимо уложить U-блоки на кладку стены на растворный клей, при этом вертикальные стыки U-блоков должны быть проклеены. В лоток U-блока устанавливается арматура и заливается тяжелый бетон. Для перекрытия оконных и дверных проемов из U-образных блоков можно формировать перемычки нужной длины с учетом ширины проема. Для этого над оконным или дверным проемом сначала устанавливается опалубка, выполненная из деревянного бруса или металлических профилей, затем укладываются U-блоки. В лоток U-блока устанавливается арматура и заливается тяжелый бетон.

Технические характеристики U-блока

Размеры:

- 600×250×300

- 600×250×400.

Доставка

Для Вашей выгоды мы предлагаем 2 типа цен на газосиликатные блоки:

Оптовая. Если Вам нужен большой объем блоков для строительства всего дома, то выгоднее брать сразу целую машину. Тогда цена озвучивается уже с доставкой, то есть фактически доставка получается бесплатной. В машине может быть 27-33 м3 в зависимости от производителя и плотности блоков. Вам остается только разгрузить эту машину на участке краном или манипулятором. Можно заказать сразу 2-3 машины. В таком случае, Вы сможете сэкономить на разгрузке краном, так как услуги крана стоят 1200-1300 руб/час, а минимальное время — 4 часа. За это время можно выгрузить не одну, а все три и даже больше машин (при условии наличия свободного места на участке и хороших подъездных путей).

Так, например, Компания Камнеград предлагает самую низкую оптовую цену на газосиликатные блоки с доставкой до Нижнего Новгорода и Дзержинска (в машине 27 м3). Цена в другие районы Нижегородской области будет отличаться и ее можно узнать у наших менеджеров по телефону или в офисе. Если Вам трудно найти самим кран или манипулятор для выгрузки блоков, то мы сможем помочь Вам. Цены у нас, кстати, на эти услуги очень «демократичные».

Розничная. Если Вам нужен небольшой объем (менее 25-27 м3), то лучше брать газосиликатные блоки со склада и везти их манипулятором, который выгрузит их на участке сам. Цена со склада, конечно, подороже, ведь сюда включены складские расходы, но зато не надо платить за лишний объем да и проще просто принять блоки на участке, а не искать кран для выгрузки целой машины. Это вариант также подходит тем, у кого свободное место на участке ограниченно, и нет возможности встать рядом крану и большой фуре. Или же тем, у кого плохие подъездные пути к месту строительства. В этом случае надо вызывать манипулятор-«вездеход» с высокой проходимостью. Компания Камнеград предлагает самую низкую розничную цену со склада в Дзержинске — 3550 руб/м3. Доставка будет считаться отдельно и ее стоимость зависит от расстояния до объекта, веса (объема) блоков, заезды и т.д. Либо Вы можете сами забрать блоки на складе свой машиной. Погрузка включена в стоимость блоков.

Обращаем ваше внимание, что отгрузка идет только целыми поддонами! На поддоне может быть разный объем — от 1,3 м3 до 1,875 м3. Цена же озвучивается за 1 м3. Чтобы узнать цену поддона надо цену за 1 м3 умножить на объем.

Мы понимаем, что неопытному покупателю трудно разобраться во всех этих тонкостях сразу, поэтому звоните:

Наши менеджеры Вам помогут и предложат самый оптимальный вариант!

Газосиликатные блоки: размеры, ширина, вес

Блоки, выполненные из ячеистого бетона, являются разновидностью стенового материала. Они отличаются минимальной массой, упрощают возведение стен, обеспечивают хорошую теплоизоляцию помещений. Газосиликатные блоки размеры которых установлены нормами ГОСТа, используются для возведения подсобных объектов и жилых домов.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

| Вид газосиликатных блоков | Плотность, кг/м3 | Теплоизоляционные свойства | Применение |

| Конструкционные | от 1000 до 1200 | Необходимо дополнительное утепление | Первые этажи

|

| Конструкционно-теплоизоляционные | от 500 до 900 | Среднее | Широкая сфера использования |

| Теплоизоляционные | от 300 до 500 | Отличное | Не выдерживает большого давления |

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг

|

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

На вес газосиликата влияет влажность воздуха.

В сырую погоду удельный вес газосиликатных блоков увеличивается, один из недостатков материала – сильно впитывает влагу. Для строительства объекта расчёт веса ведётся в 1 кубическом метре.

Другие параметры

На рынке строительных материалов представлен большой выбор газосиликатных кирпичей. Популярностью пользуется продукция из ячеистого бетона «Забудова» страна производитель Республика Беларусь, «Бонолит» производитель Россия.

При выборе газосиликатного камня следует учитывать прочность. Наиболее востребован материал с показателем прочности: B 1,5, B 2,5, B 3,5. Например, для строительства несущих конструкций пяти этажного дома используются блоки В 3,5, выдерживающие нагрузку 600 килограмм на кубический метр.

Морозоустойчивость — немаловажный показатель для строительного камня. Перепады температур приводят к изнашиванию материала. Необходимо учитывать климатическую зону, в которой будет производиться строительство объекта.

В таблице приведены технические характеристики газосиликата «Забудова».

| Марка газосиликатных блоков | Класс бетона по прочности на сжатие | Удельная теплоёмкость, кДж/кгоС | Марка по морозостойкости

| Коэффициент теплопроводности, Вт/моС |

| D350 | B 1,0 | 0,84 | F 25 | 0,09 |

| D400 | B 1,0-1,5 | 0,84 | F 25 | 0,1 |

| D450 | B 1,5 | 0,84 | F 35 | 0,11 |

| D500 | B 2,0-2,5 | 0,84 | F 35 | 0,12 |

| D600 | B 2,5-3,5 | 0,84 | F 35 | 0,14 |

| D700 | B 3,5 | 0,84 | F 50 | 0,18 |

Газосиликатные блоки являются востребованным материалом на строительных площадках. Популярность вызвана высокими эксплуатационными характеристиками.

Популярность вызвана высокими эксплуатационными характеристиками.

Вес газосиликатного блока

Газосиликатные блоки представляют собой искусственный камень, изготавливаемый из извести, цемента и песка с добавкой порошка алюминия (способствует образованию пор в рассматриваемом материале). Хорошая прочность и малый вес газосиликатных блоков делают его незаменимым материалом для быстрого возведения стен.

Плотность материала определяет его основные свойства и марку. Так марка блоков D500 и выше используется для кладки стен и перегородок, а марки ниже рассматриваемой являются теплоизоляционными материалами.

Вес газосиликатного блока будет зависеть от его номинального размера, плотности и применяемых материалов. Длина блока, зависимо от его формы (параллелепипед или параллелепипед с пазами) – 60 сантиметров или 62,5 сантиметров соответственно, высота таких блоков от 20 сантиметров до 30. Ширина газосиликатного блока зависит от толщины стены (10-20 сантиметров для перегородок и 30-40 для несущих стен). Плотность материала 350-750 килограммов на кубический метр.

Давайте рассмотрим сколько весит газосиликатный блок в зависимости от его размеров и плотности. Исходные размеры: длина – 60 сантиметров, высота – 25 сантиметров.

При ширине в 10 сантиметров и плотности 400 кг/м³ вес газосиликатного блока будет составлять 7,2 килограмма, при плотности 500 – 8,7 килограмма, при плотности 600 кг/м³ – 10,8 килограмма.

Если изменить ширину блока до 20 сантиметров, а плотность оставить той же, то при плотности 400 его вес увеличится вдвое и составит 14,4 килограмма, при плотности 500 – 17,4 килограмма, при плотности 600 – 21,6 килограмма.

Теперь рассмотрим изменение веса газосиликатного блока при его ширине 30 сантиметров. Плотность 400 кг/м³ – вес блока 21,6 килограмма; плотность 500 кг/м³ – вес блока 26,1 килограмма; плотность 600 кг/м³ – вес блока 32,4 килограмма.

Теперь рассмотрим последний вариант изменения веса блока при его ширине 40 сантиметров. Плотность 400 кг/м³ – вес блока 28,8 килограмма; плотность материала 500 кг/м³ – вес блока 34,8 килограмма; плотность 600 кг/м³ – вес блока 43,2 килограмма.

Плотность 400 кг/м³ – вес блока 28,8 килограмма; плотность материала 500 кг/м³ – вес блока 34,8 килограмма; плотность 600 кг/м³ – вес блока 43,2 килограмма.

виды, характеристики, размеры и цена за штуку

Газосиликат широко зарекомендовал себя в малом и многоэтажном строительстве, а также является легким, бюджетным и надежным вариантом для возведения хозяйственных построек. Его популярность обусловлена идеальным сочетанием цена – качество. Умеренные теплоемкие свойства позволяют использовать блоки в сфере утепления стен и перегородок. Высокая прочность обеспечивает применение для возведения даже несущих конструкций. Разнообразие размеров камня дает возможность создать сооружения любой конфигурации, а низкая стоимость – провести строительные работы дешево, с максимальной экономической выгодой.

Оглавление:

- Расценки

- Что влияет на цену газосиликата

- Характеристики и свойства

- Советы перед покупкой

Размеры и цены

Как правило, закупается этот строительный материал паллетами. В зависимости от размеров и конструктивных особенностей сооружения, его может потребоваться достаточно много. Но если речь идет о постройке малогабаритных хозблоков, то есть возможность купить поштучно. В таком случае нужен точный подсчет количества необходимых элементов, и уменьшается расход средств на возможные остатки.

Блоки различных размеров по доступной цене можно приобрести у многих производителей современного ремонтно-строительного рынка. Многопрофильное применение обеспечивает постоянное наличие товара на складе, а также доступные сроки доставки.

| Наименование блока из газосиликата | Размер, см | Стоимость за одну штуку, рубли |

| БСМ D500 | 60x25x5 | 30 |

| БСМ D500 | 60x25x7,5 | 40 |

| БСМ D600 | 60х25х10 | 54 |

| Bonolit D500 | 60x25x12,5 | 85 |

| Bonolit D500 | 60x25x15 | 90 |

| БСМ D600 | 60х25х20 | 103 |

| БСМ D500 | 60х25х25 | 140 |

| Bonolit D600 | 60х25х30 | 155 |

| Bonolit D500 | 60x25x35 | 163 |

| EL-BLOCK D500 | 60х25х40 | 206 |

| ВКСМ D500 | 60х30х10 | 30 |

| ВКСМ D600 | 60х30х20 | 58 |

| ВКСМ D500 | 60x30x25 | 79 |

| Hebel D600 | 60×37,5×25 | 210 |

| Hebel D600 | 60x40x25 | 225 |

От чего зависит цена газосиликатных блоков?

Использование газосиликата обойдется недорого в сравнении с аналогичными материалами. Повсеместная распространенность и доступность делает его незаменимым в любом загородном строительстве. Нередко объем закупаемой партии дает возможность купить их, пользуясь предложениями различных компаний, по оптовым ценам.

Повсеместная распространенность и доступность делает его незаменимым в любом загородном строительстве. Нередко объем закупаемой партии дает возможность купить их, пользуясь предложениями различных компаний, по оптовым ценам.

Из указанных в таблице выше данных можно легко вывести прямую зависимость стоимости блоков от их габаритных размеров и марки плотности. Одинаково влияют и другие технические характеристики, такие как:

- класс прочности;

- морозостойкость;

- теплопроводность.

Помимо этого серьезную роль в формировании ценовой политики играет качество исходного сырья и известность самого производителя. Не редко стоимость дешевых блоков обходится значительно дороже с учетом затрат на доставку, из-за удаленности склада от строительной площадки.

Экономическая составляющая строительства из газосиликата формируется благодаря его правильной форме и точному размерному ряду. Отсюда следует сокращение трудовых затрат и рабочего времени. Здесь наилучшим образом соблюдается соотношение цена – качество, так как энергосберегающая технология производства, без лишних затрат и загрязнения окружающей среды, позволяет создать качественный и надежный материал.

Закупочная стоимость зимой намного ниже летней. Это объясняется понижением спроса в холодное время года, так как строительные мероприятия планируются на весну при температуре воздуха выше 5 °C.

Характеристики газосиликата

Это ячеистый строительный материал на основе цемента с добавками из песка, воды, извести, алюминиевой пудры или специальных газообразующих пластификаторов. Производится методом автоклавного твердения. При этом в растворе в процессе вспучивания происходит образование мелких пузырьков от 1 до 3 мм, которые при дальнейшем застывании образуют пористую структуру газосиликата. Этот способ позволяет создать более прочные связи внутри камня и снизить до минимума усадку готового изделия.

Одним из основных преимуществ является сравнительно легкий вес. Один стандартный блок способен заменить по своим свойствам 28 кирпичей, масса которых будет соответственно выше в 4 раза. Такие показатели чрезвычайно важны при расчете несущей способности фундамента и стен. Для подъема этого бетона не понадобится спецтехника и кран, а обрабатывать гораздо легче и удобнее, даже простыми подручными инструментами.

Один стандартный блок способен заменить по своим свойствам 28 кирпичей, масса которых будет соответственно выше в 4 раза. Такие показатели чрезвычайно важны при расчете несущей способности фундамента и стен. Для подъема этого бетона не понадобится спецтехника и кран, а обрабатывать гораздо легче и удобнее, даже простыми подручными инструментами.

Газосиликат не выделяет токсичных веществ, поэтому по своим экологичным свойствам приближается к дереву. Однако такая же относительная нестабильность к сырости и старению требует дополнительных защитных элементов, особенно при проведении работ во влажных помещения.

Высокая теплоизоляция, как и отличная звукоизоляция, обеспечиваются наличием пор. Это дает возможность не использовать дополнительный изолирующий материал. В норме коэффициент теплопроводности газосиликатного блока равен 0,12 Вт/м °С. Отсюда на 20-30 % сокращаются затраты на отопление. Энергосберегающие качества наиболее проявляют себя при конструкции стен плотностью D500 и толщиной 40 см.

Морозостойкость превосходит все известные в строительстве твердые материалы, в связи с наличием резервных пустот, куда при замерзании вытесняется лишняя влага. При соблюдении всех норм и правил строительства показатель устойчивости может доходить до F200. Ячеистые блоки обладают отличными показателями пожаробезопасности. Благодаря своей минеральной составляющей, относятся к негорючим и способны выдерживать одностороннее воздействие открытого пламени от 3 до 7 часов.

Размерный ряд выпускается в широком ассортименте. Блоки используются для возведения несущих конструкций, стен, перекрытий. Сюда идут различные по размерам и степени плотности камни применительно к отдельному виду работ.

Элементы для перегородок обычно используются шириной от 10 до 20 см в зависимости от необходимой степени шумоизоляции. Камень толщиной меньше 10 см более применим к работам по теплоизоляции.

Рекомендации перед покупкой

Один самых ходовых на строительном рынке – газосиликатный блок стандартного размера 60х30х20 см. Его точная геометрия позволяет легко и быстро производить монтажные работы.

Его точная геометрия позволяет легко и быстро производить монтажные работы.

Перед покупкой не лишним будет удостовериться в качестве приобретаемого материала. У каждого уважающего себя продавца имеются в наличии действующие сертификаты соответствия на любую продукцию. В противном случае, это ставит под сомнение вопрос о надежности.

Перед покупкой необходимо определиться с требуемыми прочностными характеристиками блоков. В зависимости от области применения, а также от этажности будущего здания, наибольшей популярностью пользуются следующие марки газосиликата:

- D300 – основа для работ по теплоизоляции;

- D400 – применяются при строительстве домов максимально в 2 этажа;

- D500 – подойдет для построек в 3 и более этажей;

- D600-700 – используются в многоэтажном строительстве, для создания оснований и перекрытий.

Доставка до стройплощадки осуществляется грузовым транспортом, таким образом, чтобы избежать механического повреждения газосиликата. Поэтому, паллеты внутри машины должны быть закреплены мягкими стропами, а скорость движения автомобиля – не превышать 60 км/ч.

Чаще всего производители полностью упаковывают блоки в защитную пленку. Таким образом, при паллетированном хранении нет необходимости в дополнительных защитных приспособлениях. Поддоны устанавливаются на ровную поверхность в 1-2 ряда. Остатки вскрытого материала, даже в количестве нескольких штук, во избежание пагубного воздействия климатических условий хранятся под навесом, а лучше всего – на закрытом складе.

Газосиликатные блоки D500 для постройки дома до 3-х этажей

Газосиликатные блоки D500 для постройки дома до 3-х этажей

Один из современных материалов в строительстве — Газосиликатный блок, его характеристики удовлетворяют всем необходимым требованиям. Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм.

Благодаря свойствам газобетона его применяют в качестве конструкционного и теплоизолирующего материала. В качестве конструкционного материала его используют при изготовлении строительных блоков для коммерческого, жилищного и промышленного строительства. Прочность Газосиликатный блока полностью удовлетворяет строительству малоэтажных зданий, при этом у него низкий коэффициент теплопередачи, что позволяет получить экологически чистое и энергосберегающее сооружение. Вес одного строительного блока, для возведения наружных стен, составляет 17 кг., а при том же объеме требуется 8 кирпичей весом в 36 кг. Тем самым при выборе газобетона появляется возможность существенно сэкономить на возведении фундамента.

Основные показатели и характеристики Газосиликатных блоков:

— Пониженная плотность при повышенной прочности. Малый вес блоков и большие размеры значительно снижают трудозатраты при строительстве.

— Теплоизоляция.

— Экологичность. За счет своих свойств газобетон поддерживает определенную влажность внутри помещения. Здания из газобетона поддерживают летом – прохладу, зимой тепло. Строительные блоки из газобетона не выделяют вредных веществ и применяются во всех климатических зонах.

— Пожаростойкость. Газобетон производят из неорганических материалов, которые не подвержены горению. Это свойство дает возможность его использования для возведения пожаростойких стен.

На ряду всех своих достоинств газобетон имеет и недостатки:

— Впитывание влаги. При строительстве во влажных районах, для защиты стен, рекомендуется делать фасадную отделку.

— Низкая прочность при изгибе. При неправильно подсчитанной толщине стен, фундаменте, армировании могут возникать трещины.

Исходя из вышесказанного, можно сделать вывод: применение газобетона сокращает трудозатраты, энергозатраты и экономит средства покупателей, а качество Газосиликатного блока ничем не уступает своим аналогам.

Инструмент для газосиликатных (газобетонных) блоков

Газобетонные блоки «АэроБел»

БЛОКИ ГАЗОБЕТОННЫЕ «АЭРОБЕЛ»Стеновые газобетонные блоки

Прямые блоки применяются во всех типах кладки. Прямые блоки АЭРОБЕЛ со средней плотностью D500 относятся к конструкционно-теплоизоляционным материалам, т.е. обладают одновременно несущими и изолирующими свойствами.

Прочности блоков достаточно для возведения стен трехэтажного здания с обеспечением постоянной и комфортной температуры внутри помещений благодаря высоким теплоизоляционным свойствам.

| АЭРОБЕЛ «ПРЕМИУМ» | |||||

| Размер блока, (LхBхH), мм | Кол-во блоков в 1м3 | Кол-во блоков на поддоне, шт. | Объем поддона, м3 | Cредняя масса блока (в сухом состоянии), кг | Площадь стены из 1 м3блоков, м2 |

| 625Х100Х200 | 80 | 150 | 1.875 | 6.3 | 10.00 |

| 625Х150Х200 | 53.33 | 100 | 1.875 | 9.4 | 6.67 |

| 625Х250Х200 | 32 | 60 | 1. 875 875 | 15.6 | 4.00 |

| 625Х300Х200 | 26.67 | 50 | 1.875 | 18.8 | 3.33 |

| 625Х400Х200 | 20 | 40 | 2 | 25 | 2.50 |

Блоки шириной 100, 150 мм предназначены для устройства одно — и многослойных конструкций.

Основное назначение – перегородки между помещениями в зданиях с последующей окраской или оклейкой обоями, облицовкой керамической плиткой и прочими видами отделки. Подходят для использования в внутренних, в том числе теплоизоляционных, слоях наружных ограждающих конструкций. Поверхность при этом не отделывается. Перегородочные блоки применяются для возведения межкомнатных перегородок высотных и малоэтажных зданий различного назначения. Могут использоваться для устройства однослойных и многослойных конструкций.

| АЭРОБЕЛ «ПРЕМИУМ» | |||||

| Размер блока, (LхBхH), мм | Кол-во блоков в 1м3 | Кол-во блоков на поддоне, шт. | Объем поддона, м3 | Cредняя масса блока (в сухом состоянии), кг | Площадь стены из 1 м3блоков, м2 |

| 625Х100Х200 | 80 | 150 | 1.875 | 6.3 | 10.00 |

| 625Х150Х200 | 53.33 | 100 | 1.875 | 9.4 | 6.67 |

U — блоки газобетонные

Ширина выпускаемых U-блоков соответствует ширине прямых и пазогребневых блоков АЭРОБЕЛ, что упрощает работы по устройству перемычек и монолитного пояса жесткости на строительной площадке.

| Форма блока | Размер U-блока (L×B×H), мм | Кол-во блоков на поддоне, шт |

| U — блок | 500х200х200 | 60 |

| U — блок | 500х250х200 | 50 |

| U — блок | 500х300х200 | 40 |

| U — блок | 500х375х200 | 30 |

| U — блок | 500х400х200 | 30 |

Упаковка газобетонных блоков

Упаковка газобетонных блоков легкая и удобная при транспортировке и разгрузке. Загрузка продукции боковая, производится вилочным погрузчиком. Доставка производится автомобильным транспортом.

Разгружать машины можно краном или карой. Это зависит от подъездных путей на Вашу строительную площадку, готовности площадки для приема продукции и Вашего личного пожелания.

Газобетонные блоки укладывается на деревянные поддоны и упаковываются в полиэтиленовую термоусадочную пленку с логотипом компании «АэроБел». Стоимость упаковки и поддона включена в стоимость продукции. Поддон является возвратной тарой и принимается на складе г. Белгород.

- Ширина поддона — 1000 мм.

- Длина поддона — 1200 мм.

- Высота зависит от размера блоков: 1750 мм — 1850 мм.

- Норма загрузки машины (вес до 20тн): D500 = 32 м3

Для избежания смещения в ходе транспортировки, в кузове автомобиля поддоны с блоками закрепляются транспортировочными ремнями, благодаря чему исключается возможность повреждения блоков.

КАЧЕСТВЕННЫЕ ПРЕИМУЩЕСТВА БЛОКОВ ИЗ

ГАЗОБЕТОНА АЭРОБЕЛ

Сделать заказ на блоки или получить нужную информацию

Вы можете, позвонив нам по телефонам:

8(985)265-15-91 / 8(905)557-12-15

8(926)917-50-62 / 8(925)839-83-75

Клей для газосиликатных блоков «АэроБел»

Клей применяется для производства кладочных работ при возведении наружных, внутренних стен и перегородок. Клей является водостойким, а приготовленный раствор применяется также для выравнивания поверхностей и заполнения дефектов штукатурки. Для работ в зимних условиях при температуре до минус 15ºС выпускается клей с противоморозной добавкой, который обозначается на упаковке «ЗИМНИЙ».

Клей является водостойким, а приготовленный раствор применяется также для выравнивания поверхностей и заполнения дефектов штукатурки. Для работ в зимних условиях при температуре до минус 15ºС выпускается клей с противоморозной добавкой, который обозначается на упаковке «ЗИМНИЙ».

Приготовление клея

Для приготовления раствора содержимое мешка при постоянном перемешивании высыпать в ёмкость с чистой водой из расчёта 1 кг сухой смеси на 0,2 л чистой холодной воды (на 1 мешок 25 кг – 5,0 л воды) и перемешать до образования однородной массы. Перемешивание производится механизированным (профессиональный миксер или электродрель с насадкой) либо ручным способом. Раствор необходимо выдержать 5 минут, затем повторно перемешать. После этого раствор готов к применению.

Раствор можно использовать в течение 3 часов с момента затворения водой. При повышении вязкости раствора в ёмкости (в пределах времени жизнеспособности) необходимо тщательно перемешать его без добавления воды.

Для приготовления раствора использовать только чистые емкости, инструменты и воду.

Кладка блоков

На чистую сухую поверхность блоков нанести приготовленный раствор при помощи зубчатого шпателя с размером зуба 6 мм. Затем в течение 10 минут, пока смесь сохраняет свои клеящие свойства следует провести укладку раствора и корректировку блоков. Толщина раствора между блоками после укладки должна быть 2-3 мм.

Расход материала

1,4 кг сухой смеси на 1 дм3 раствора.

Срок хранения

Срок хранения в сухом помещении в ненарушенной заводской упаковке составляет до 12 месяцев от даты изготовления.

Преимущества ведения кладки на клей

Во-первых использование клея дешевле, чем использование цементно-песчаного раствора. Расход клея на 1 м3 кладки меньше в восемь раз.

Во-вторых использование мелкозернистого клея исключает образование так называемых «мостиков холода» — прослоек материала с высокой теплопроводностью, приводящих к снижению однородности кладки и росту теплопотерь.

В-третьих, толстый слой раствора может сделать кладку неровной, а клей только подчеркивает ровность блоков АЭРОБЕЛ.

Кладка из газобетона на тонкослойном клеевом растворе прочнее кладки на цементно-песчаном растворе толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет поверхностного сцепления между ячеистым бетоном и клеем.

Сделать заказ на клей для газосиликата или получить нужную информацию

Вы можете, позвонив нам по телефонам:

8(985)265-15-91 / 8(905)557-12-15

8(926)917-50-62 / 8(925)839-83-75

| Каретка Предназначена для нанесения раствора на горизонтальную поверхность блоков во время кладки (ширина рабочей части каретки 200, 250, 300,375,400). Каретки позволяют дозировать клей равномерным слоем, обеспечивающим одинаковую толщину шва по всей кладке. Рекомендуем для всех типоразмеров блоков АЭРОБЕЛ использовать каретки соответствующих размеров. | |

| Ковш Эффективный инструмент для нанесения клея на вертикальные поверхности блоков для ведения кладки и для строительства стен сложной конфигурации (ширина рабочей части ковша 100, 150, 200, 250, 300, 375, 400). | |

| Миксер Для перемешивания клеевых составов. | |

| Уровень Для контроля вертикальных и горизонтальных поверхностейкладки. | |

| Шпатель зубчатый Для нанесения клея на поверхность блоков. | |

| Киянка резиновая Для выравнивания горизонтальных и вертикальных плоскостей блока при кладке. | |

| Ножовка Для распиловки блоков, позволяет изготавливать доборные блоки непосредственно на строительной площадке. | |

| Штроборез Для быстрого изготовления штроб при монтаже труб и электропроводки в стенах. | |

| Угольник Для обеспечения точности разрезания блоков. | |

| Рубанок Для устранения перепадов между соединениями блоков. | |

| Терка шлифовальная Служит для устранения небольших неров‐ ностей кладки. |

Сделать заказ на инструменты или получить нужную информацию

Вы можете, позвонив нам по телефонам:

8(985)265-15-91 / 8(905)557-12-15

8(926)917-50-62 / 8(925)839-83-75

Газосиликатные блоки Придонской, цена с завода от 2980 р/м3

Мы предлагаем купить газосиликатные блоки ВКСМ Воронеж по цене завода изготовителя с доставкой по Воронежу и области. У нас на складе всегда есть полный ассортимент блоков.

Производство газосиликатных блоков происходит на современном оборудовании. Точное соблюдение технологии и многоступенчатый контроль качества гарантирует, что продукция полностью соответствует требованиям ГОСТа. Придонской блок имеет правильную геометрию и точные размеры. Его можно класть на клей или на цементный раствор.

Придонской блок имеет правильную геометрию и точные размеры. Его можно класть на клей или на цементный раствор.

2980,00 р/м3

2980,00 р/м3

2980,00 р/м3

Размеры газосиликатных блоков

Газосиликатные блоки производства Воронеж имеют размеры:

- длина – 600 мм

- высота – 200, 300 мм

- ширина – 100, 200, 400 мм

Блоки шириной 100 мм имеют меньшую нагрузочную способность поэтому они подходит для межкомнатных перегородок. Блоки шириной 200 и 400 мм применяют для кладки стен частных домов, производственных и коммерческих зданий высотой до 3-х этажей. Для придания стенам дополнительной прочности используют армопояса и армирование строительной сеткой.

Газосиликатные блоки Придонской, цена

Сейчас цена на блоки производства ВКСМ Воронеж 2870 руб/м3. Есть скидки от объема. Цена указана для самовывоза со склада завода изготовителя.

Цена газосиликатного блока Придонской за штуку:

- 600х100х300 – 53,65 руб/шт

- 600х200х300 – 107,30 руб/шт

- 600х400х200 – 143,10 руб/шт

Блоки уложены на поддоны размером 1,2х1,2м и закрыты защитной пленкой. На поддоне от 28 до 112 блоков общим объемом 2,016 м3, вес поддона около 1000 кг.

На поддоне от 28 до 112 блоков общим объемом 2,016 м3, вес поддона около 1000 кг.

Прочность газосиликатных блоков. Что такое газосиликатные блоки, их характеристики, плюсы и минусы. Эксплуатационные параметры газосиликатных блоков

Практичность

Прочность

Устойчивое развитие

Стоимость

итоговая оценка

Эксплуатационные параметры газосиликатных блоков

Срок службы — номинал до 100 лет в нормальном климате и до 50 лет во влажном климате.При правильном уходе, наличии штукатурки и водостоков стандартные сроки вполне соответствуют настоящим.

Расход материалов — зависит от климатических условий. Рекомендуемая толщина стенок составляет от 400 мм в умеренном климате до 800 мм в северных регионах.

Класс прочности на сжатие — характеризует гарантированное давление, которое не приведет к разрушению. Блоки плотностью 600 кг / м3 имеют класс прочности от В1.5 до В3,5 (в 2-3 раза меньше, чем у кирпича). У теплоизоляционных конструкций с плотностью материала 300 кг / м3 класс прочности намного ниже — В0,75-В1,5.

Отметим, что снижение класса прочности газосиликатных блоков не означает реального снижения прочности конструкции. Для пористого материала масса всей кладки (как следствие оказываемое давление) в 2,5-3 раза ниже, чем у кирпичной конструкции.

Морозостойкость — численно показывает количество циклов оттаивания, которое может выдержать конкретный тип материала, не теряя более 15% своей прочности.В данном случае обозначение F50 означает, что гарантированное количество циклов равно 50.

Технические испытания проводятся в суровых условиях, значительно превышающих изменения окружающей среды. Блок погружают в воду до полного насыщения, а затем помещают в морозильную камеру. На самом деле таких суровых условий не бывает, поэтому основная функция параметра — сориентировать покупателя в более приемлемом варианте для конкретной климатической зоны.

Коэффициент теплопроводности — зависит от плотности и влажности материала.Так, самый легкий газосиликатный блок (300 кг / м3) имеет теплопроводность около 0,08 Вт / (м²С), а самый тяжелый (600 кг / м3) — почти в 2 раза больше. Увеличение влажности материала на 1% увеличивает теплопроводность на 4-5%.

В таблице приведены отличия блоков разных марок по теплопроводности, усадке, морозостойкости и паропроницаемости:

Газосиликатные блоки — хороший выбор для небольших домов, особенно в холодном климате.Для дачи или стен в квартире пористый материал также станет удобным и недорогим выходом из положения. При покупке следует внимательно проверять содержимое поддонов — недобросовестные продавцы могут продавать блоки с высоким процентом брака.

Газосиликатные блоки — это разновидность легкого ячеистого материала, имеющего достаточно широкую область применения в строительстве. Популярность изделий из ячеистого бетона данного типа обусловлена высокими техническими качествами и многочисленными положительными характеристиками.В чем преимущества и недостатки газосиликатных блоков, и каковы особенности их использования при строительстве домов?

Газосиликат считается улучшенным аналогом газобетона. В производственную технологию его изготовления входят следующие компоненты: высококачественный портландцемент

- , содержащий более 50 процентов неорганического соединения силиката кальция;

- вода;

- алюминиевый порошок в качестве вспенивателя;

- Известь гашеная, обогащенная на 70 процентов оксидами магния и кальция;

- песок кварцевый мелкий.

Смесь этих компонентов дает высококачественный пористый материал с хорошими техническими характеристиками:

- Оптимальная теплопроводность. Этот показатель зависит от качества материала и его плотности. Марка газосиликатных блоков Д700 соответствует теплопроводности 0,18 Вт / м ° С. Этот показатель немного выше многих значений для других строительных материалов, в том числе и железобетона.

- Морозостойкость. Газосиликатные блоки плотностью 600 кг / м³ способны выдерживать более 50 циклов замораживания-оттаивания.У некоторых новых марок заявлен индекс морозостойкости до 100 циклов.

- Плотность материала. Эта величина варьируется в зависимости от типа газосиликата — от D400 до D700.

- Способность поглощать звуки. Шумоизоляционные свойства сотовых блоков равны коэффициенту 0,2 на звуковой частоте 1000 Гц.

Многие технические параметры газосиликата в несколько раз превышают характерные показатели кирпича. Для обеспечения оптимальной теплопроводности стены выкладываются толщиной 50 сантиметров.Для создания таких условий из кирпича требуется размер кладки 2 метра.

Качество и свойства газосиликата зависят от соотношения компонентов, используемых для его приготовления. Повысить прочность изделий можно за счет увеличения дозы цементной смеси, но при этом снизится пористость материала, что скажется на других его технических характеристиках.

Виды

Газосиликатные блоки делятся в зависимости от степени прочности на три основных типа:

- Конструкционные.Из такого материала возводятся постройки не выше трех этажей. Плотность блока — D700.

- Конструкционная и теплоизоляция. Газосиликат этого типа применяется для кладки несущих стен в зданиях не выше двух этажей, а также для возведения межкомнатных перегородок … Его плотность колеблется от D500 до D700.

- Теплоизоляция. Материал успешно применяется для снижения степени теплоотдачи стен. Его прочность невысока, а из-за высокой пористости плотность достигает всего D400.

Газосиликатные строительные блоки производятся двумя способами:

- Автоклав. Технология изготовления заключается в обработке материала под высоким давлением пара 9 бар и температурой 175 градусов. Такая пропарка блоков осуществляется в специальных промышленных автоклавах.

- Неавтоклавный. Приготовленная газосиликатная смесь естественным образом застывает более двух недель. При этом поддерживается необходимая температура воздуха.

Газосиликат, полученный автоклавированием, имеет самые высокие технические характеристики.Такие блоки обладают хорошими прочностными и усадочными характеристиками.

Размер и вес

Размер газосиликатного блока зависит от типа материала и его производителя. Наиболее распространены следующие размеры, выражаемые в миллиметрах:

- 600x100x300;

- 600x200x300;

- 500x200x300;

- 250x400x600;

- 250x250x600.

Газосиликат из-за своей ячеистой структуры является довольно легким материалом.Вес пористых изделий различается в зависимости от плотности материала и его типоразмера:

- D400 — от 10 до 21 кг;

- D500-D600 — от 9 до 30 кг;

- D700 — от 10 до 40 кг.

Небольшая масса блоков и возможность выбора необходимого размера значительно облегчают процесс строительства.

Сфера применения газосиликатных блоков

В строительстве газосиликат успешно применяется для следующих целей:

- строительство зданий;

- теплоизоляция различных зданий;

- изоляция теплотехнических и строительных конструкций.

Количество ячеек на кубический метр в добываемых газосиликатных блоках разное. Поэтому область применения материала напрямую зависит от плотности материала:

- 700 кг / м³. Наиболее эффективно такие блоки используются при строительстве многоэтажных домов. Строительство многоэтажек из газосиликата обходится намного дешевле, чем из железобетона или кирпича.

- 500 кг / м³. Материал используется для строительства малоэтажных домов — до трех этажей.

- 400 кг / м³. Этот газосиликат подходит для кладки одноэтажных домов. Чаще всего его используют для недорогих хозяйственных построек. Кроме того, материал успешно применяется для утепления стен.

- 300 кг / м³. Ячеистые блоки с низким показателем плотности предназначены для утепления несущих конструкций. Материал не способен выдерживать высокие механические нагрузки, поэтому не подходит для возведения стен.

Чем меньше плотность ячеистых блоков, тем выше их теплоизоляционные качества.В связи с этим конструкции из газосиликата с плотной структурой часто требуют дополнительного утепления. В качестве изоляционного материала используются плиты пенополистирола.

Достоинства и недостатки

Строительство домов из газосиликатных блоков вполне оправдано невысокой стоимостью материала и его многочисленными преимуществами:

- Блоки для строительства домов отличаются высокой прочностью. Для материала со средней плотностью 500 кг / м³ степень механического сжатия составляет 40 кг / см3.

- Небольшой вес газосиликатных изделий позволяет избежать дополнительных затрат на доставку и установку блоков. Ячеистый материал в пять раз легче обычного бетона.

- За счет хорошей теплоотдачи снижается расход тепла. Это свойство позволяет существенно сэкономить на отоплении здания.

- Высокая звукоизоляция. Благодаря наличию пор ячеистый материал защищает от проникновения шума в здание в десять раз лучше, чем кирпич.

- Хорошие экологические свойства. Блоки не содержат токсичных веществ и полностью безопасны в использовании. По многим экологическим показателям газосиликат приравнивается к древесине.

- Высокая паропроницаемость изделий позволяет создавать в помещении хорошие условия микроклимата.

- Негорючий материал предотвращает распространение огня в случае пожара.

- Точные пропорции размеров блоков позволяют выполнять кладку стен ровно.

- Доступная цена материала.При хороших технических показателях цена газосиликатных блоков относительно невысока.

Пористый материал, помимо множества достоинств, имеет ряд недостатков:

- Механическая прочность блоков несколько ниже, чем у железобетона и кирпича. Поэтому при вбивании гвоздей в стену или ввинчивании дюбелей поверхность легко осыпается. Блоки достаточно плохо удерживают тяжелые детали.

- Способность впитывать влагу. Газосиликат хорошо и быстро впитывает воду, которая проникает в поры, снижает прочность материала и приводит к его разрушению.При строительстве зданий из разных типов пористый бетон используется для защиты поверхностей от влаги. Рекомендуется наносить штукатурку на стены в два слоя.

- Морозостойкость блоков зависит от плотности изделий. Марки газосиликатов ниже D 400 не выдерживают 50-летнего цикла.

- Материал склонен к усадке. Поэтому, особенно для блоков класса ниже D700, первые трещины могут появиться через пару лет после постройки здания.

При отделке стен из газосиликата в основном применяется гипсовая штукатурка. Он отлично скрывает все швы между блоками. Цементно-песчаные смеси не прилипают к пористой поверхности, а при понижении температуры воздуха образуются небольшие трещинки.

Популярность газосиликата растет с каждым годом. Ячеистые блоки обладают практически всеми качествами, необходимыми для эффективного строительства малоэтажных домов … Некоторые характеристики намного превосходят характеристики других материалов. С помощью легких газосиликатных блоков можно построить надежное здание с небольшими затратами в относительно короткие сроки.

Еще одним популярным материалом, занявшим значительную долю на рынке строительных материалов, является газосиликат. Готовые лепные блоки имеют много общего с искусственным камнем и обладают заметными преимуществами. По этой причине газосиликатные блоки приобрели такую широкую популярность при строительстве домов.

Где используются газосиликатные блоки?

Область применения газосиликата находится в следующих областях:

- теплоизоляция зданий,

- Строительство зданий и несущих стен,

- изоляция систем отопления.

Газосиликатные блоки по своим качествам имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. есть несколько областей применения:

- Плотность блоков от 300 до 400 кг / м3 сильно ограничивает их распространение, и такие блоки чаще используются в качестве утеплителя для стен. Их низкая плотность не позволяет использовать их в качестве основы для стен, так как они будут разрушаться при значительных механических нагрузках.Но в качестве утеплителя небольшая плотность играет роль, поскольку чем плотнее молекулы прилипают друг к другу, тем выше становится теплопроводность и тем легче холоду проникать в комнату. Следовательно, блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Блоки

- плотностью 400 кг / м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их меньшего веса значительно снижаются затраты на устройство фундамента, Блоки

- плотностью 500 кг / м3 чаще используются при строительстве зданий высотой в несколько этажей.Как правило, высота здания не должна превышать трех этажей. Такие блоки в прямой зависимости от климата либо вообще не утепляются, либо требуют традиционных методов утепления.

- Самый лучший вариант для строительства многоэтажных домов — это использование блоков плотностью 700 кг / м3. Такой показатель позволяет возводить многоэтажные жилые и производственные дома. Благодаря более низкой стоимости возведенные стены из газосиликатных блоков заменяют традиционные кирпичные и железобетонные стены.

Чем выше плотность, тем хуже теплоизоляционные характеристики, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще всего внешний обеспечивается с помощью плит пенопласта или пенополистирола. Этот материал имеет невысокую цену и при этом обеспечивает хорошую теплоизоляцию помещения в любое время года.

В последнее время значительно укрепились позиции газосиликата, как одного из самых востребованных материалов в строительстве.

Относительно небольшой вес готовых блоков существенно ускорит возведение здания. Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам, снижают трудоемкость при установке до 10 раз по сравнению с кирпичными.

Стандартный блок плотностью 500 кг / м3 и весом 20 кг заменяет 30 кирпичей, общий вес которых составляет 120 кг. Таким образом, установка блоков на малоэтажные дома не требует специального оборудования, это снизит трудозатраты и время, затрачиваемое на возведение здания.По некоторым оценкам, экономия времени достигает 4-кратного снижения затрат.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- Удельная теплоемкость блоков, изготовленных автоклавированием, составляет 1 кДж / кг * ° С. Например, по железобетону аналогичный показатель находится на уровне 0,84, .

- плотность железобетона в 5 раз выше, но при этом коэффициент теплопроводности газосиликата всего 0.14 Вт / м * ° С, что примерно аналогично древесине сосны или ели. У железобетона значительно более высокий коэффициент, 2,04,

- звукопоглощающие характеристики материала на уровне коэффициента 0,2, при частоте звука 1000 Гц,

- цикличность морозостойкости для газосиликатных блоков с плотностью материала ниже 400 кг / м3 не нормируется, для блоков плотностью до 600 кг / м3 до 35 циклов. Блоки плотностью более 600 кг / м3 способны выдерживать 50 циклов замораживания-оттаивания, что соответствует 50 климатическим годам.

Если сравнивать газосиликатные блоки с кирпичом, то показатели не в пользу последнего. Так, необходимая толщина стены для обеспечения достаточной теплопроводности блоков составляет до 500 мм, тогда как для кирпича потребуется аналогичная кладка толщиной 2000 мм. Расход раствора для кладки материала составит 0,12 м3 для кирпича и 0,008 м3 для газосиликатных блоков на 1 м2 кладки.

Вес одного квадратного метра стен составит до 250 кг для газосиликатного материала и до двух тонн кирпича.Для этого потребуется соответствующая толщина фундамента под несущие стены строящегося дома. Для кирпичной кладки потребуется толщина фундамента не менее 2 метров, тогда как для газосиликатных блоков достаточно толщины всего 500 мм. Трудоемкость укладки блоков значительно ниже, что снизит трудозатраты.

Помимо прочего, газосиликатные блоки значительно экологичнее. Коэффициент этого материала составляет два балла, что приближает его к натуральному дереву.При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газосиликатные блоки, цена на которые значительно удешевит стоимость строительства дома, обладают следующим рядом неоспоримых преимуществ:

- Легкость готовых блоков. Газосиликатный блок весит в 5 раз меньше аналогичного бетонного блока. Это значительно снизит затраты на доставку и установку.

- Высокая механическая прочность на сжатие. Газосиликат с индексом D500, что означает его плотность 500 кг / м3, показывает показатель до 40 кг / см3.

- Показатель термического сопротивления в 8 раз выше, чем у тяжелого бетона. Благодаря пористой структуре он обеспечивает хорошие показатели теплоизоляции.

- Газосиликатные блоки обладают теплоаккумулирующими свойствами. Они способны передавать скопившееся тепло в помещение, что снизит затраты на отопление.

- За счет пористой структуры степень звукоизоляции в 10 раз выше, чем у кирпича.

- Материал не содержит токсинов и имеет хорошие экологические характеристики.

- Газосиликат отличается негорючестью и не распространяет горение. ОН выдерживает прямое воздействие пламени не менее трех часов, что практически полностью исключает ситуацию с распространением огня.

- Паропроницаемость блоков намного выше, чем у конкурентов.Считается, что материал способен хорошо «дышать», создавая при этом комфортный микроклимат в помещении.

Однако газосиликатные блоки в настоящее время не способны нанести сокрушительный удар всем конкурентам. У этого материала тоже есть существенные недостатки:

- Газосиликат имеет низкую механическую прочность. Когда в него ввинчивается дюбель, он начинает крошиться и крошиться и при этом не может обеспечить эффективное удержание. Грубо говоря, еще можно повесить часы или картину на стену из газосиликатных блоков.Но полка уже может разрушиться, так как крепеж может просто выскользнуть из стены.

- Блоки не обладают хорошей морозостойкостью. Несмотря на заявленный производителем цикл в 50 лет для марок с повышенной прочностью, достоверных сведений о долговечности блоков Д300 нет.

- Главный недостаток газосиликата — высокое влагопоглощение. Он проникает в конструкцию, постепенно разрушая ее, и материал теряет прочность.

- Из указанного недостатка вытекает следующее: скопление и впитывание влаги приводит к появлению грибка.В этом случае пористая структура служит хорошим условием для ее распространения.

- Материал способен значительно давать усадку, в результате чего в блоках часто появляются трещины. Более того, через два года трещины могут появиться на 20% уложенных блоков.

- Не рекомендуется применять цементно-песчаные штукатурки. Они могут просто упасть со стены. Гипсовая штукатурка, рекомендованная многими продавцами, также не является эффективным средством … При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а при наступлении холодов на ней появляются заметные трещины. .Это связано с перепадами температур и изменением плотности материала.

- Из-за высокого влагопоглощения штукатурка требует как минимум двух слоев. Более того, из-за сильной усадки штукатурка потрескается. На герметичность они не повлияют, но эстетическую составляющую сильно нарушат. Гипсовая смесь хорошо сцепляется с газосиликатными блоками и, несмотря на появление трещин, не отрывается.

Как изготавливают газосиликатные блоки

Газосиликатные блоки целесообразнее покупать у тех дилеров, которые представляют продукцию известных производителей.Современное качественное оборудование на производственных линиях завода позволяет обеспечить должный контроль качества производимых газосиликатных блоков, благодаря чему покупатель уверен в долговечности закупаемой продукции.

Сам производственный процесс разделен на несколько этапов, каждый из которых, что типично, полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого часто зависит качество продукции. Особенно по пятницам и понедельникам. Те, кто работал на производстве, поймут.

Известь, песок и гипс измельчаются, что является основой для производства блоков. Добавляя воду, песок измельчается до жидкой смеси. Его отправляют в миксер, в который добавляют цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса к ним добавляется алюминиевая суспензия.

После того, как все компоненты были тщательно перемешаны друг с другом, смесь разливается в формы, которые перемещаются в зону созревания. При воздействии температуры 40 ° C в течение четырех часов материал набухает.При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью токарного захвата и отрезного станка блоки разрезаются на требуемые размеры … В то же время автоматика контролирует точную и бездефектную резку изделий.

После этого блоки отправляются в автоклав для окончательной прочности. Этот процесс происходит в камере при температуре 180 ° C в течение 12 часов.В этом случае давление паров на газосиликат должно быть не менее 12 атмосфер. Благодаря этому режиму готовые блоки приобретают оптимальное значение конечной прочности.

Благодаря крану-разделителю и оборудованию для окончательного контроля качества блоки укладываются для их последующего естественного охлаждения. После этого на автоматической линии с блоков удаляются возможные загрязнения, блоки упаковываются и маркируются.

Примечательно то, что процесс производства безотходный, так как в момент резки, даже на стадии затвердевания, отходы сырого массива отправляются на переработку, добавляя материал в другие блоки.

Поддоны с фасованными газосиликатными блоками получают собственный технический паспорт с подробными физическими свойствами и техническими характеристиками продукта, чтобы покупатель мог быть уверен в соответствии заявленным характеристикам.

Дальнейшая работа уже для дилеров и маркетологов, от которых будет зависеть успех продаж продукта.

Этот материал имеет значительные конкурентные преимущества и пользуется заслуженной популярностью на строительном рынке нашей страны.Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надежную теплоизоляцию интерьера, благодаря пористой структуре. Кроме того, газосиликатные блоки привлекают покупателей доступной ценой, которая выгодно отличается от кирпичных или деревянных.

Естественно, что этот строительный материал имеет свои особенности, а также специфику применения. Поэтому, несмотря на невысокую стоимость, использование газобетонных блоков не всегда целесообразно.Чтобы лучше разобраться в этих тонкостях, есть смысл подробно рассмотреть основные технические характеристики материала.

Состав газосиликатных блоков

Материал изготовлен по уникальной технологии. В частности, блоки получают вспениванием, что придает им ячеистую структуру. Для этого в формы с исходной смесью добавляется пенообразователь, которым обычно играет алюминиевый порошок. В результате сырье значительно увеличивается в объеме, и образуются пустоты.

Для приготовления исходной смеси обычно используют следующий состав:

Высококачественный цемент с содержанием силиката калия более 50% .

Песок, с 85% кварца.

Известь с содержанием оксидов магния и кальция более 70% и скоростью гашения до 15 минут.

Сульфанол С.

Стоит отметить, что включение цемента в смесь не является обязательным условием, а если используется, то в минимальных количествах.

Закалка блоков завершается в печах автоклавов, работающих в условиях высокого давления и температуры.

Технические характеристики

Для газосиликатных блоков характерны следующие технические параметры:

Насыпной вес из 200 перед 700 шт. … Это показатель сухой плотности газобетона, на основании которого маркируются блоки.

Прочность на сжатие … Это значение варьируется в пределах B0.03-B20 , в зависимости от предполагаемого использования.

Показатели теплопроводности … Эти значения находятся в диапазоне 0,048-0,24 Вт / м, и напрямую зависят от плотности продукта.

Паронепроницаемость … Это соотношение составляет 0,30–0,15 мг / Па и также изменяется с увеличением плотности.

Усадка … Здесь оптимальные значения колеблются в пределах 0.5-0-7 , в зависимости от сырья и технологии изготовления.

Циклы замораживания … Это морозостойкость, обеспечивающая замораживание и оттаивание блоков без нарушения конструкции и прочностных показателей. По этим критериям газосиликатным блокам присвоена классификация от F15 до F100 .

Необходимо уточнить, что это не справочные показания, а средние значения, которые могут меняться в зависимости от технологии производства.

Размеры по ГОСТ

Конечно, производители выпускают газосиликатные блоки разных размеров. Однако большинство предприятий стараются следовать установленным нормам. ГОСТ за номером 31360 в редакции 2007 г. года. Здесь прописаны следующие размеры готовой продукции:

Важно понимать, что по ГОСТ допускаются отклонения значений длины и диагонали, которые относят готовые изделия к 1. -е или 2 -й разряд.

Размеры стеновых блоков

| ТД «Лиски-газосиликат» | ||||

| Длина, мм | Ширина, мм | Высота, мм | Объем одного блока, м3 | |

| Блоки обыкновенные | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Блоки язычка | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Блоки газосиликатные «YTONG» | ||||

| Блоки обыкновенные | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Блоки язычка | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| П-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Количество блоков на 1м3 кладки

Для этого необходимо перевести стороны блока в нужную единицу измерения и определить, сколько кубометров занимает один блок.

Наиболее распространенные на рынке продукты имеют следующие стандартные размеры: 600 * 200 * 300 … Переводим миллиметры в метры, и получаем 0,6 * 0,2 * 0,3 … Чтобы узнать объем одного блока, умножаем числа и получаем 0,036 м3 … Затем кубометр делим на полученную цифру.

Результат — число 27,7 , что после округления дает 28 газосиликатных блоков в кубометровой кладке.

Размеры перегородок

Вес материала

Конструкционная масса блока меняется в зависимости от плотности готового изделия.Судя по маркировке, можно выделить следующий вес:

Помимо плотности, основным фактором изменения веса считается общий размер готового блока.

Плюсы и минусы газобетона

Как и любой строительный материал, газосиликатные блоки имеют свои сильные и слабые стороны … К положительным характеристикам можно отнести следующие моменты:

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов , не изменяя формы и свойств.

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

Блоки имеют относительно небольшой вес, что значительно упрощает рабочий процесс.

В производстве только натуральные материалы, поэтому газосиликатные блоки экологически чистые.

Пористая структура обеспечивает высокие показатели теплоизоляции помещения.

Материал прост в обработке, что позволяет возводить стены сложной геометрии.

К недостаткам можно отнести следующее:

Хорошо впитывают влагу, что сокращает срок эксплуатации.

Применение для приклеивания специальных клеев.

Обязательная внешняя отделка.

Следует отметить, что газосиликатные блоки требуют прочного основания. В большинстве случаев требуется армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон — это два названия одного и того же материала.Однако это заблуждение. При внешнем сходстве газобетон имеет ряд отличительных особенностей, что определяет их дальнейшее применение и технические характеристики.

В частности, при производстве газобетона допускается естественное твердение блока на открытом воздухе, для газосиликатного — автоклавные печи обязательны. Кроме того, для газобетонных блоков основным вяжущим является цемент, для силикатных аналогов — известь. Использование разных компонентов влияет на цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить следующие отличия:

Газосиликатные блоки имеют равномерное распределение полых ячеек, что обеспечивает высокую прочность.

Вес газобетонных блоков намного больше, что требует армированного фундамента при строительстве.

По теплоизоляции газосиликатные блоки превосходят газобетонные.

Газобетон лучше впитывает влагу, что обеспечивает большее количество циклов замерзания.

Газосиликатные блоки имеют более согласованную геометрию, в результате можно упростить отделку стеновых конструкций.

По прочности материалы идентичны и могут служить более 50 лет .

Если ответить на вопрос: «Что лучше?» Газосиликатные блоки имеют гораздо больше технических преимуществ. Однако технология изготовления вынуждает увеличивать стоимость готовой продукции, поэтому газобетонные блоки дешевле.Поэтому желающие построить дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве — предпочитают пенобетон.

При этом нужно учитывать регион применения: в помещениях с повышенной влажностью воздуха срок службы газосиликатных блоков значительно сокращается.

Оштукатуривание стен из газосиликатных блоков

Штукатурка стен подразумевает соблюдение определенных правил и норм.В частности, внешняя отделка выполняется только после завершения внутренних работ … В противном случае на границе газосиликата и штукатурного слоя образуется слой конденсата, который вызовет трещины.

Если говорить о технологии работы, то можно выделить три основных этапа:

Нанесение грунтовочного слоя для улучшения адгезии.

Монтаж стеклопластиковой арматурной сетки.

Штукатурка.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, обладающие отличной эластичностью.Штукатурку нанести шпателем, прикоснувшись смесью к армирующей сетке. Минимальная толщина слоя 3 см , максимальная — 10 … Во втором случае штукатурка наносится в несколько слоев.

Клей для газосиликатных блоков

Структура материала предполагает использование специальных клеев для возведения стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в наборе, чтобы исключить конфликты материалов и обеспечить максимальное сцепление.При выборе клея нужно учитывать время застывания состава. Некоторые смеси схватываются на 15-20 минут , но это не показатель качества клея. Оптимальное время схватывания — 3-4 часа .

Если говорить о конкретных наименованиях, можно обратить внимание на следующие марки клея:

Win-160.

Юнис Униблок.

Следует отметить, что для летнего и зимнего строительства используются разные клеи.Во втором случае в смесь добавляют специальные добавки; на упаковке есть соответствующая отметка.

Расход клея на 1м3

Эта информация обычно предоставляется производителем и варьируется в пределах 1,5-1,7 кг … Необходимо уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет составлять заметно выше. Средние значения расхода клея на 1м3 кладки будут примерно 30 кг .

Обратите внимание, что это расчеты производителя и могут отличаться от фактических значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг … Это связано с тем, что пластичный состав заполняет все пустоты и изъяны в готовом блоке.

Рейтинг независимых производителей

Перед началом строительства важно выбрать производителя материала, который поставляет на рынок качественную продукцию.В российском регионе доверие потребителей заслужили следующие компании:

ЗАО «Кчелла-Аэроблок Центр» … Это немецкая компания, часть производственных мощностей которой находится в России. Продукция компании известна во всем мире своим немецким качеством. Любопытно, что XELLA работает по нескольким направлениям, три из которых направлены на добычу и последующую переработку сырья.

ЗАО «ЕвроАэроБетон» … Предприятие специализируется на производстве газосиликатных блоков с на 2008 год … Предприятие имеет собственные производственные линии, на которых применяется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, г. Сланцы.

ООО «ЛСР. Строительство-Урал » … Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

ЗАО «Липецкий силикатный завод» … История предприятия началась с 1938 года , это один из основных поставщиков центрального региона России. В 2012 году компания получила международный сертификат класса ISO 9001.2008 , что говорит о высоком качестве выпускаемой продукции.

ОАО «Костромской силикатный завод» … Одно из старейших предприятий страны, основанное в 1930 г. год.За годы существования был разработан специальный устав, позволяющий вывести качество продукции на принципиально новый уровень. Компания дорожит своей репутацией и не может похвастаться отрицательными отзывами потребителей.

Отметим, что это далеко не полный список надежных производителей газосиликатных блоков в российском регионе. Однако продукция этих брендов — лучшее соотношение цены и качества.

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа здания.Газосиликатные блоки сегодня считаются одними из самых популярных строительных материалов, которые отличаются рядом преимуществ и используются довольно часто.

Их широкое распространение обусловлено оптимальным соотношением цены и качества — по большому счету, ни один другой строительный материал не может поддерживать это соотношение так выгодно.

Если посмотреть, то вряд ли газобетон относится к современным строительным материалам — он был разработан в конце 19 века. В начале прошлого века группа ученых даже запатентовала открытие нового чудо-материала, но его свойства были далеки от тех, которые отличают сегодняшние газовые силикаты.

В современном виде газосиликатный материал был получен в конце 20 века — это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод был найден еще в 30-х годах, и с тех пор не претерпел существенных изменений. Улучшение характеристик произошло за счет внесения усовершенствований в технологию его производства.

Газобетон — одна из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для производства газобетона используются следующие вещества:

- песок; Цемент

- ;

- лайм;

- гипс;

- вода.

Для получения ячеистой структуры в состав добавляют порцию алюминиевой пудры, которая служит для образования пузырьков. После перемешивания массу выдерживают необходимое время, ожидая набухания, после чего разрезают на части и помещают в автоклав. Там масса затвердевает в среде пара — это энергосберегающая и экологически чистая технология. При производстве газобетона не выделяются вредные вещества, способные нанести значительный вред окружающей среде или здоровью человека.

Недвижимость

Характеристики, отличающие газосиликатные блоки, позволяют рассматривать их как строительный материал, хорошо подходящий для строительства зданий. Специалисты утверждают, что газобетон сочетает в себе лучшие качества камня и дерева — стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожарной безопасности

Ячеистая структура объясняет небольшой коэффициент теплопроводности — он намного ниже, чем у кирпича.Поэтому постройки из газосиликатного материала не так требовательны к утеплению — в некоторых климатических зонах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал настолько популярным в строительной отрасли:

- малая масса при внушительных габаритах — это свойство позволяет значительно снизить затраты на установку. Кроме того, для погрузки, транспортировки и возведения стен не требуется кран — достаточно обычной лебедки.По этой причине скорость строительства также намного выше, чем при работе с кирпичом;

- хорошая обрабатываемость — газосиликатный блок можно без проблем распиливать, сверлить, фрезеровать обычным инструментом;

- высокая экологичность — специалисты утверждают, что этот показатель для газобетона сопоставим с деревянным. Материал не выделяет вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, не гниет и не стареет;

- технологичность — газосиликатные блоки изготовлены таким образом, что с ними удобно работать.Помимо небольшой массы, они отличаются удобной формой и технологичными выемками, захватами, пазами и т. Д. Благодаря этому скорость работы с ними увеличивается в 4 раза по сравнению со строительством зданий из кирпича;

- низкая теплопроводность газосиликатных блоков — это связано с тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, построенных из этого материала, снижаются затраты на отопление, к тому же их можно утеплить на треть меньше;

В газосиликатном доме будет поддерживаться стабильный микроклимат в любое время года

- Морозостойкость — в конструкции есть специальные пустоты, куда при промерзании вытесняется влага.При соблюдении всех технических требований к изготовлению морозостойкость газобетона превышает двести циклов;

- Звукоизоляция — очень важный параметр, так как сегодня уровень шума на улицах достаточно высокий, а дома хочется отдохнуть в тишине. Газосиликат за счет пористой структуры хорошо сдерживает звук, выгодно в этом плане по сравнению с кирпичом;

- пожарная безопасность — минералы, используемые для производства газосиликата, не поддерживают горение.Газосиликатные блоки способны выдерживать воздействие огня в течение 3-7 часов, поэтому его используют для строительства дымоходов, лифтовых шахт, огнестойких стен и т. Д.

- высокопрочный — газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для строительства зданий с несущими стенами до трех этажей или каркасно-монолитных зданий без каких-либо ограничений;

- негигроскопичность — пенобетон не впитывает воду, которая при попадании на него быстро сохнет, не оставляя следов.Это связано с тем, что пористая структура не задерживает влагу.

результаты Голосовать

Где бы вы предпочли жить: в частном доме или в квартире?

Вернуться на

Где бы вы предпочли жить: в частном доме или в квартире?

Вернуться на

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что он практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше воздуха в теле искусственного камня, тем выше его прочность и плотность

Марки газоблока

Плотность газосиликатных блоков — главный критерий, который учитывается при маркировке. Строительный материал в зависимости от размера имеет разный набор характеристик, что определяет сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и способы их применения в строительстве: