Недостатки ушп фундамент: Утепленная шведская плита: минусы и плюсы

Реальные Плюсы и минусы УШП

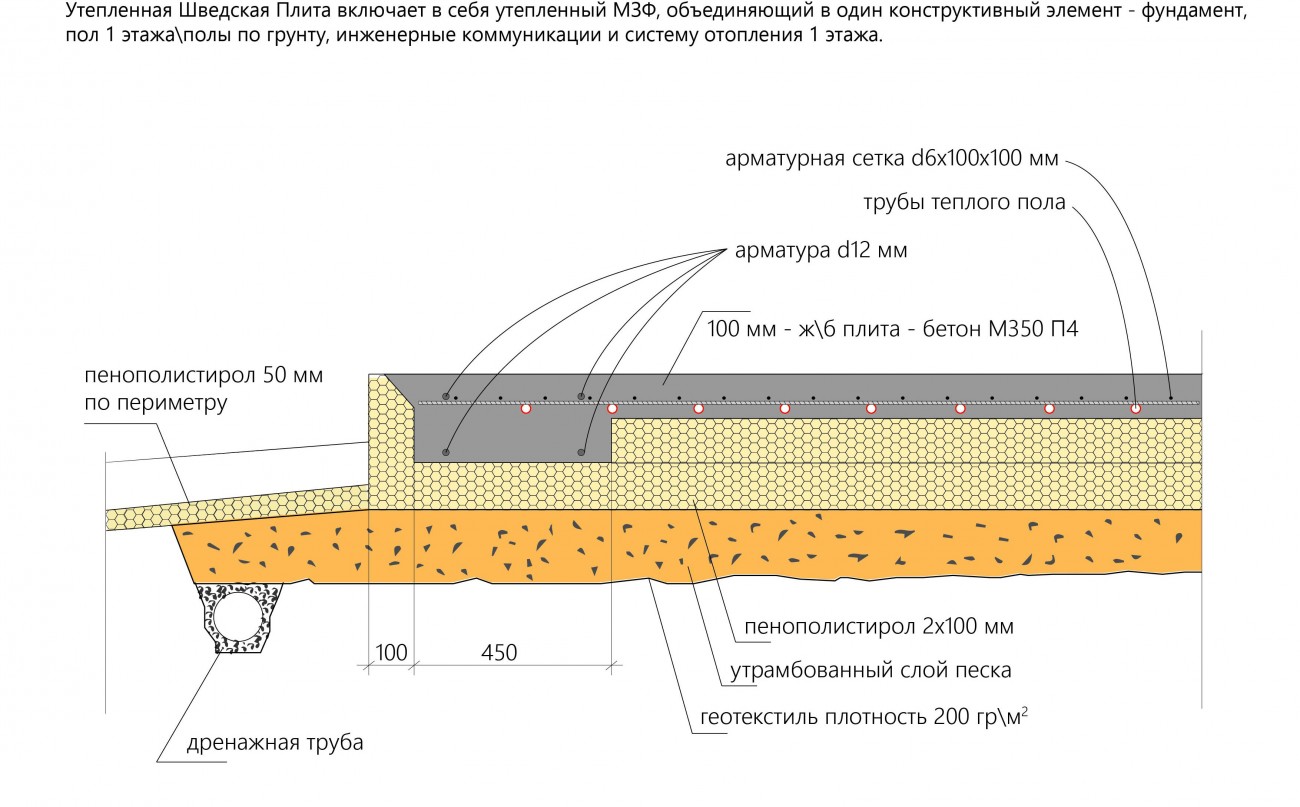

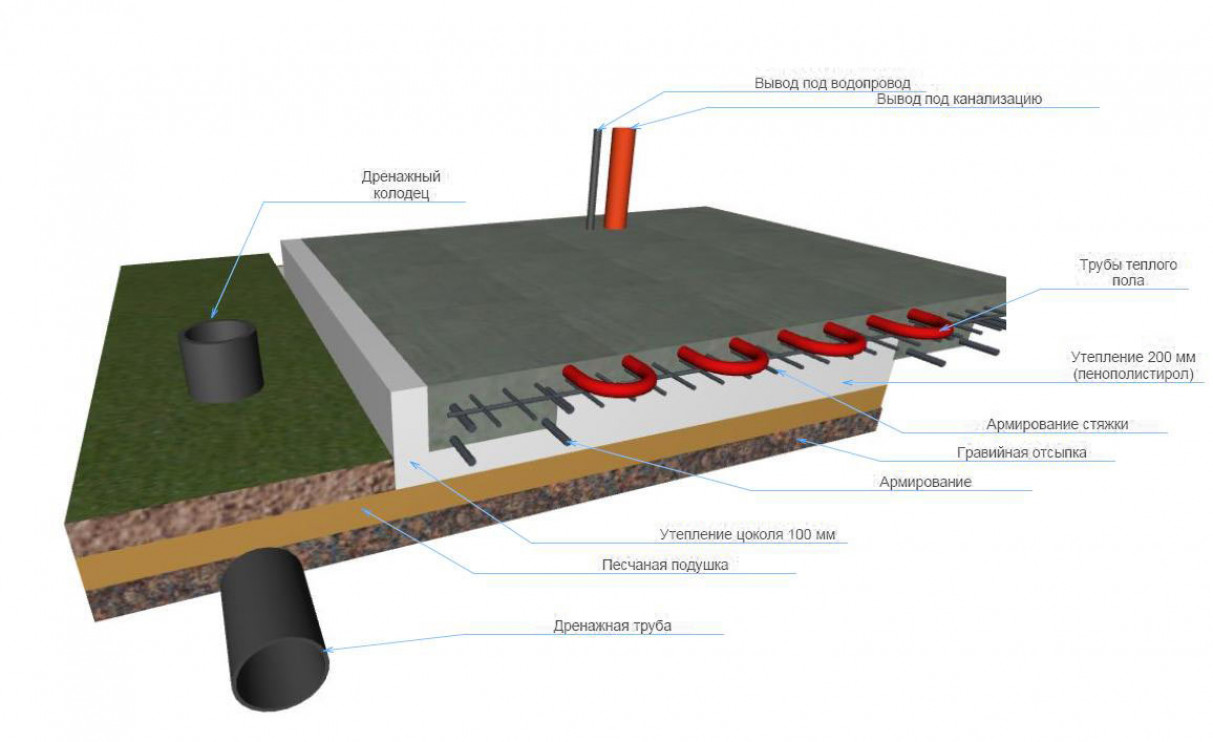

qwebe2020-12-23T22:35:58+03:00Утепленная шведская плита набирает популярность. В России и СНГ данный тип фундамента строят более 10 лет и за это время появилось множество мнений, мифов, вопросов вокруг УШП. Множество блогеров-строителей и блогеров-не-строителей публикуют свои видео и статьи по утепленной шведской плите, поэтому и мы решили немного написать о минусах и плюсах, чтобы помочь Вам с выбором будущего фундамента дома.

Для простоты прочтения разобьем на 3 группы: особенности, которые для кого то плюс, для кого то минус, откровенные недостатки и сложности и в конце преимущества и плюсы.

Особенности УШП:

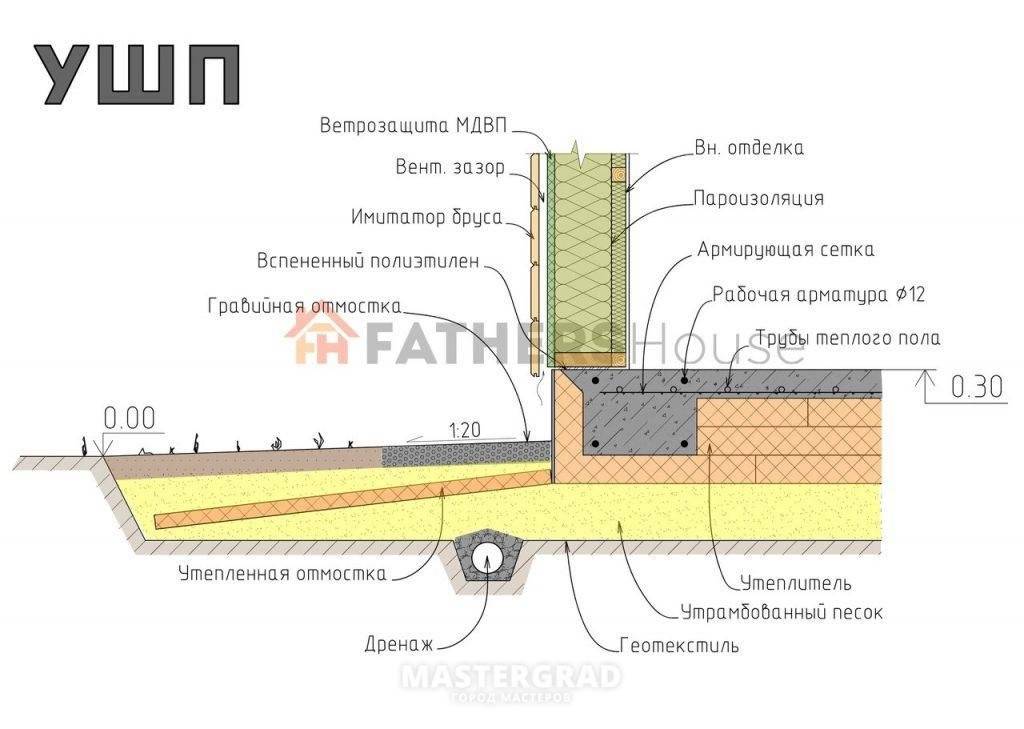

- Низкий цоколь: шведская плита является низкопрофильным фундаментом. Для кого то это плюс, так как не нужно делать ступеньки у входа, но в снежных регионах может заметать вход снегом.

- Не применяется для тяжелых домов. Шведская плита подходит для легких домов: каркасные, СИП; и для средних домов по весу: брус, клееный брус, газобетон.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента. - Требуются профессионалы. УШП технологичный фундамент и для ее строительства требуются квалифицированные специалисты: от архитектора до бригады. В некоторых регионах с этим могут быть проблемы.

- Нельзя построить подвал, цоколь под плитой. Придется строить либо отдельно, либо отказаться от этой идеи.

Недостатки УШП:

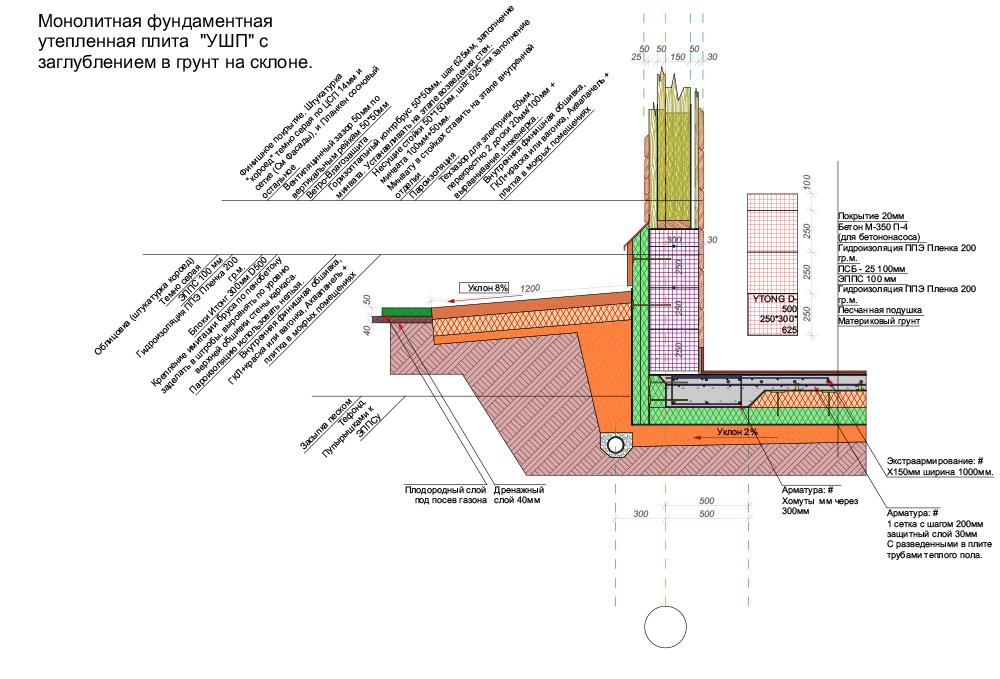

- Можно строить только на ровных участках. На участках с большим уклоном не получится возвести плиту, так как насыпные грунты не обеспечат необходимую прочность.

- Большие затраты на этапе фундамента. УШП дороже других типов фундаментов и может не подойти при ограниченном бюджете и этапном строительстве. Но при этом с шведской плитой вы получаете сразу систему отопления и коммуникации, которые не придется потом прокладывать.

- Сложность ремонта. Вообще шведская плита при правильной постройке не требует вмешательства, ремонта.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Преимущества УШП:

- Энергоэффективность, маленькие расходы на отопление. За счет утепления со всех сторон потери тепла со стороны фундамента минимальны. Остается сделать энергоэффективным сам дом и платежи за отопление будут минимальны.

- Готовый черновой пол. После заливки УШП шлифуется и получается гладкая поверхность. Вам остается выбрать только финишное напольное покрытие, не нужно делать стяжку и т.д.

- Теплый пол. Низкотемпературное отопление в полу намного лучше классических батарей. Так же есть возможность охлаждать дом летом.

- Сроки строительства. Профессиональная бригада из 4-х человек возведет шведскую плиту 100 м2 в среднем за 2 недели.

- Все коммуникации уже проведены. Остается только поставить стены, подключиться и делать отделку дома.

Оставляйте комментарии по данной статье, возможно мы что то упустили и стоит добавить. Так же если вы решили строить УШП, то оставляйте заявку на главной странице, будем рады построить идеальный фундамент для Вас.

Минусы ушп (утепленная шведская плита) фундамента

- ПОСЛЕДНИЕ ЗАПИСИ Как установить входную металлическую дверь своими руками Бани – основные виды, характеристики Обувница своими руками: как сделать, чертежи, схемы, фото Засор канализации в многоквартирном доме, кто виноват?

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Фундамент

В наше время, УШП фундамент пользуется нарастающей популярностью. Не стоит забывать, что перед тем, как выбирать данный тип фундамента, важно иметь полное представление о всех его плюсах и минусах. В этой статье мы постараемся полностью раскрыть все достоинства и недостатки УШП фундамента. Точнее сказать, речь пойдет по большей части о недостатках УШП фундамента.

Не стоит забывать, что перед тем, как выбирать данный тип фундамента, важно иметь полное представление о всех его плюсах и минусах. В этой статье мы постараемся полностью раскрыть все достоинства и недостатки УШП фундамента. Точнее сказать, речь пойдет по большей части о недостатках УШП фундамента.

Но, перед тем как перейти к разговору о минусах этого фундамента, давайте узнаем, что такое УШП фундамент?

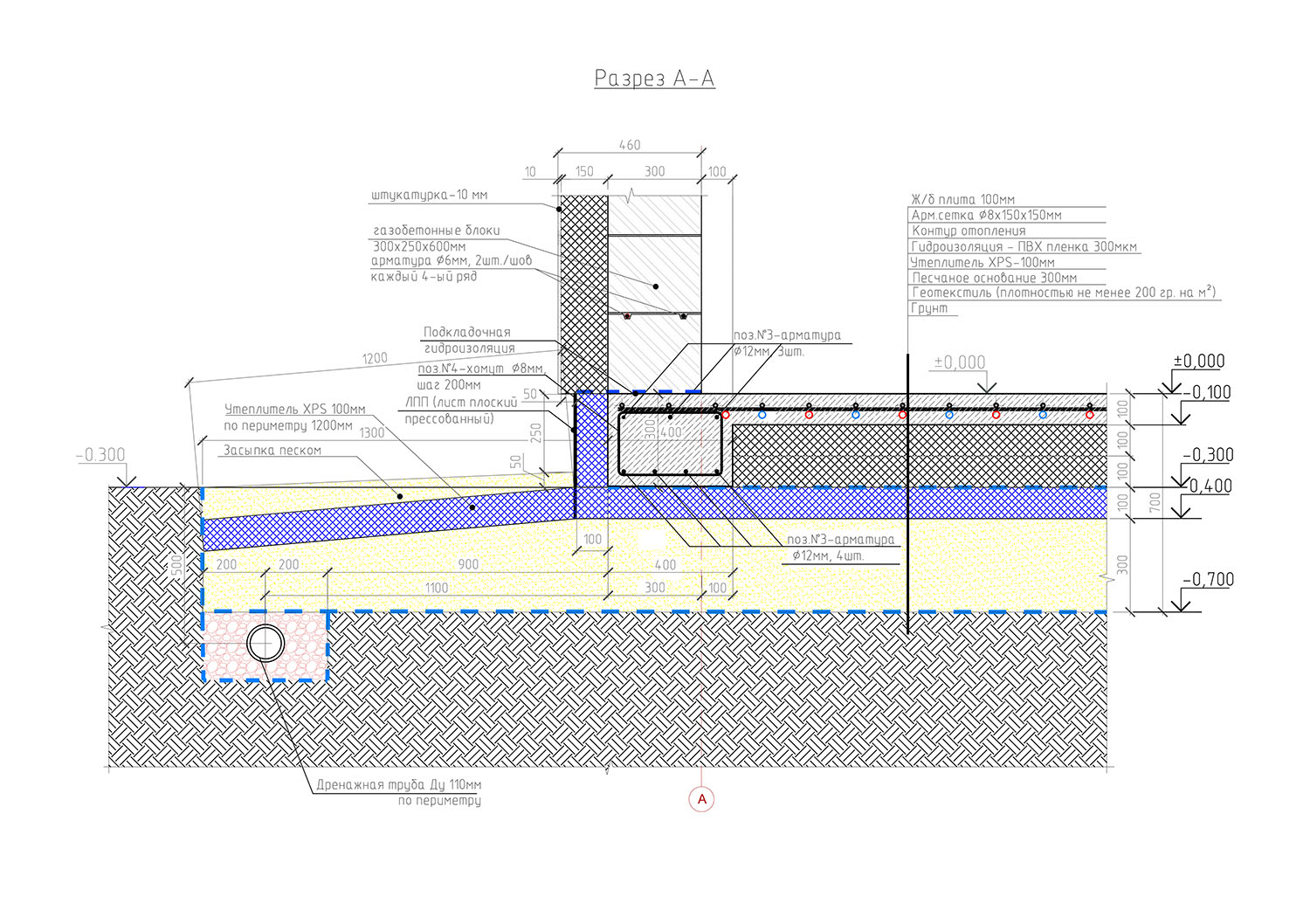

Фундамент УШП – это тип фундамента дома, по большей части состоящий из монолита, который имеет малое заглубление. Понятное дело, что УШП – это аббревиатура, которая расшифровывается как утепленная шведская плита.

Минусы УШП фундамента

- УШП имеет значительно меньшую высоту, если сравнивать его с другими видами фундаментных оснований. А это понятное дело, влияет на качество будущего жилья. Безусловно, многие из людей, считают безопасность своей жизни одним из важнейших аспектов. Ведь, в конечном итоге, если возвести не качественный фундамент, то и строительство самого дома, будет такого же качества или же вовсе может не состояться.

- Все самые важные и нужные инженерные коммуникации находятся непосредственно внутри фундамента, а это значительно затрудняет доступ к ним. А в наше время, возможны самые различные ситуации, при которых, будет необходим срочный доступ к коммуникациям, и его отсутствие может повлечь за собой, самые не поправимые последствия, вплоть до необходимость разрушения основ фундамента.

- Для того, чтобы проводить монтажно-строительные работы, необходимо нанимать профессиональную бригаду строителей, что также, приводит к дополнительным финансовым затратам. В этом случае с экономить никак не получиться, как бы этого не хотелось, поскольку, некачественное возведения фундамента, скорее всего это приведет к постройке жилого помещения не благо приятного для проживания.

- Выбирая в качестве фундамента, УШП, стоит знать, что о постройке подвального помещения придется забыть. Все дело в том, что этот фундамент по техническим причинам делает абсолютно не возможным постройку «подвала».

А ведь для людей, которые проживают в сельской местности, подвальное помещение – это по истине «стратегически важный объект», поскольку, там хранятся продуктовые запасы на зимнее время года. По этому, прежде чем выбирать УШП фундамент в сельской местности, нужно трижды подумать.

А ведь для людей, которые проживают в сельской местности, подвальное помещение – это по истине «стратегически важный объект», поскольку, там хранятся продуктовые запасы на зимнее время года. По этому, прежде чем выбирать УШП фундамент в сельской местности, нужно трижды подумать. - Все мы любим красивые, большие, многоэтажные здания, так вот, если применять в качестве фундамента, УШП, то о возведении многоэтажных строений не может быть и речи. Техническая особенность УШП фундамента такова, что он никоем образом ни рассчитан на так сказать, «тяжелые здания», а может использоваться только для постройки одноэтажных или не больших, двух этажных строений.

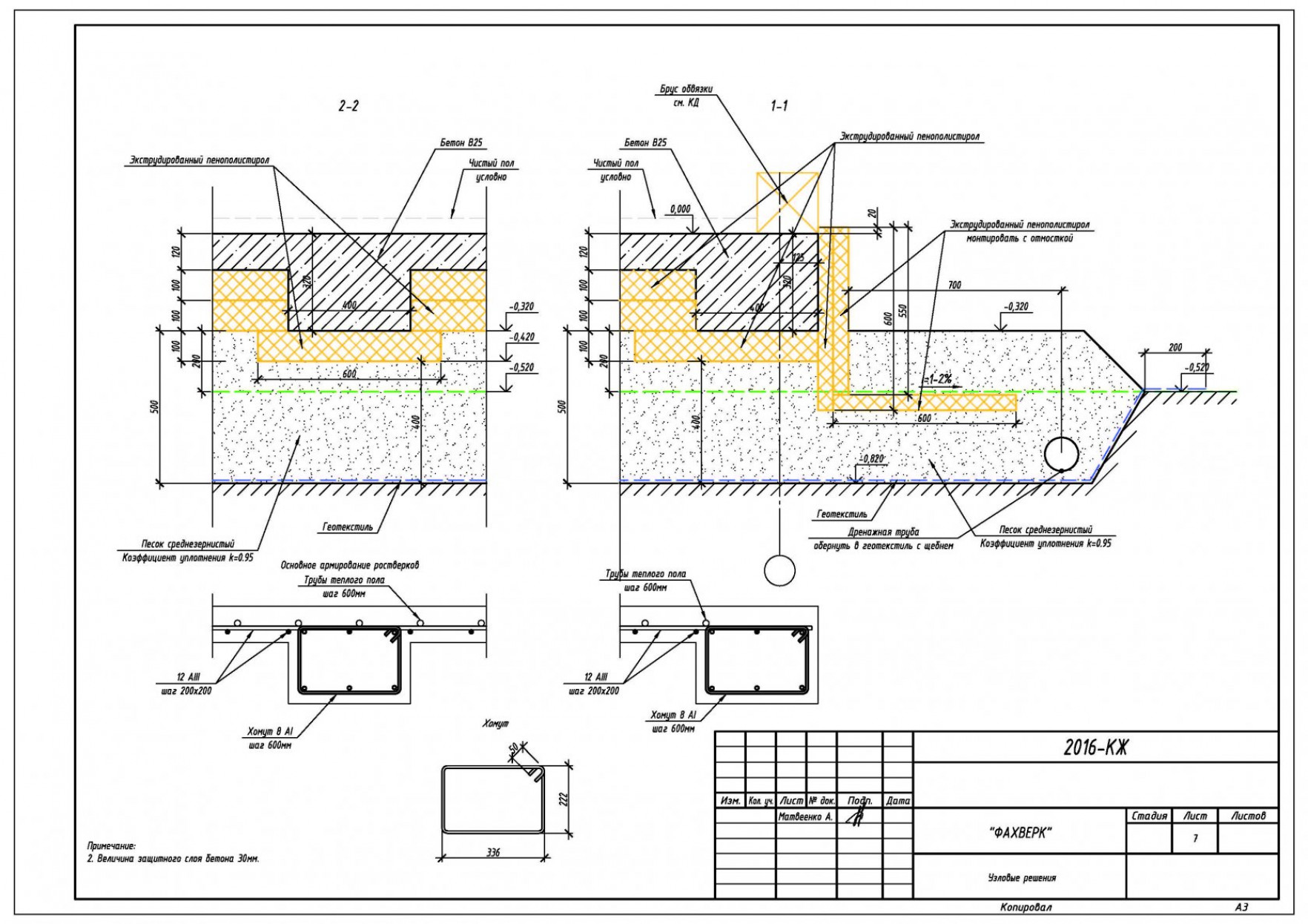

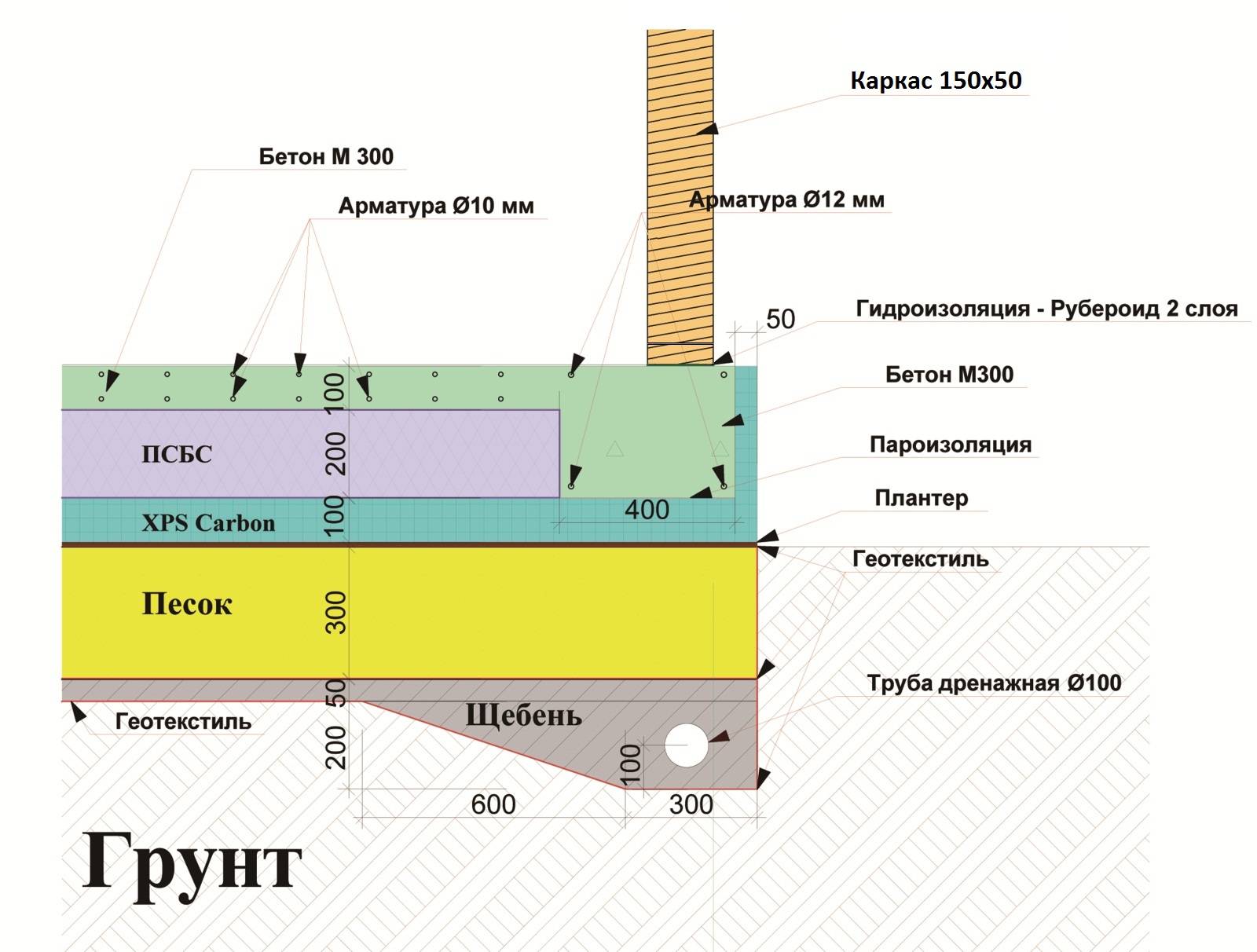

Далее, давайте поговорим собственно о том, каков же состав у УШП фундамента?

Состав фундамента УШП

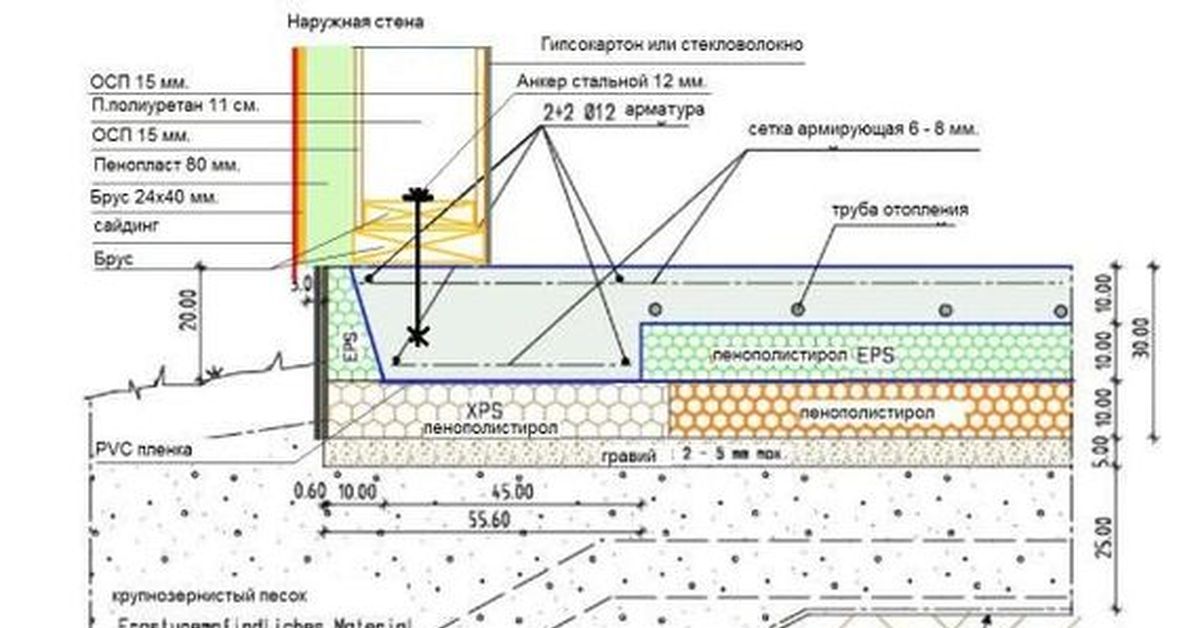

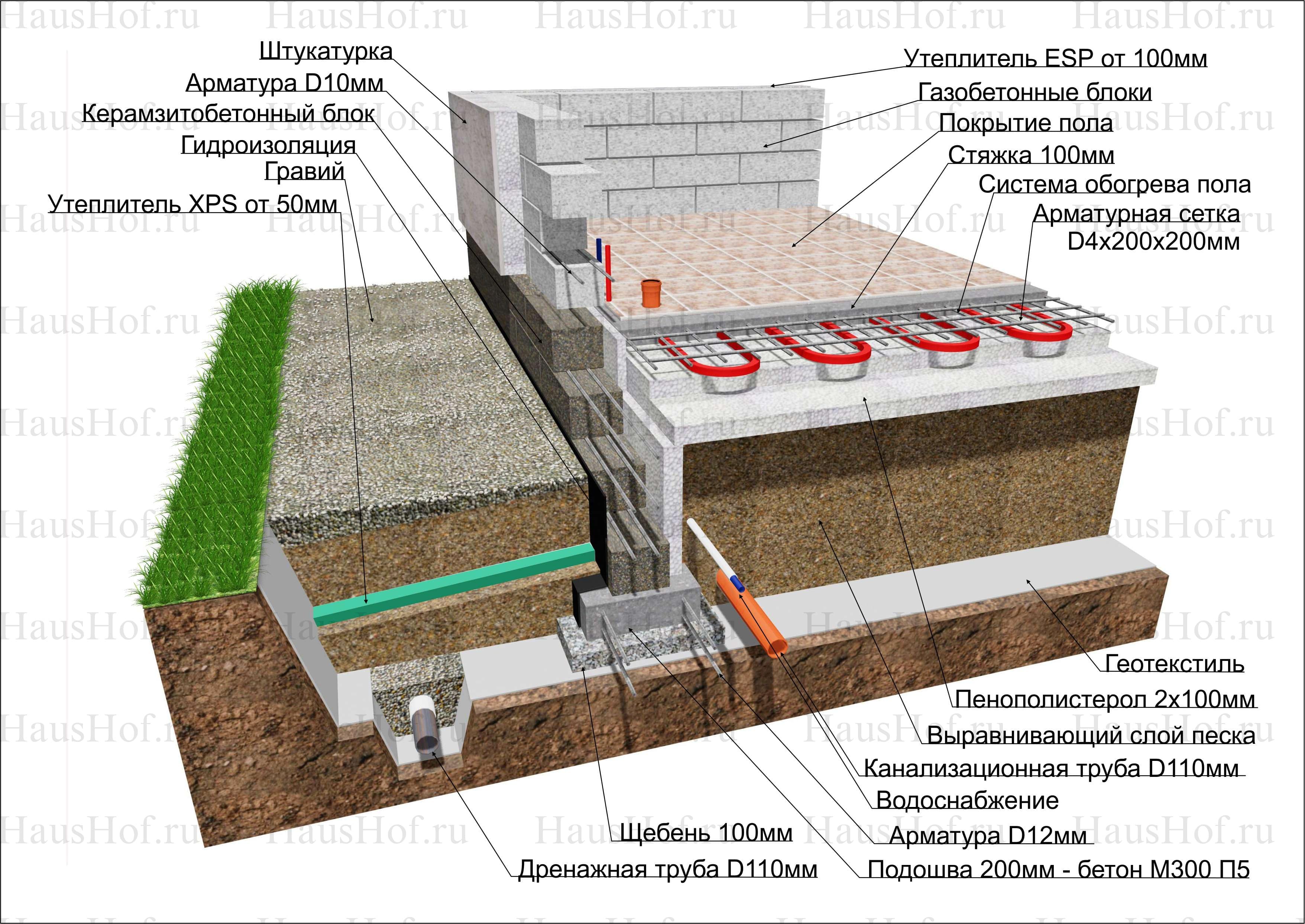

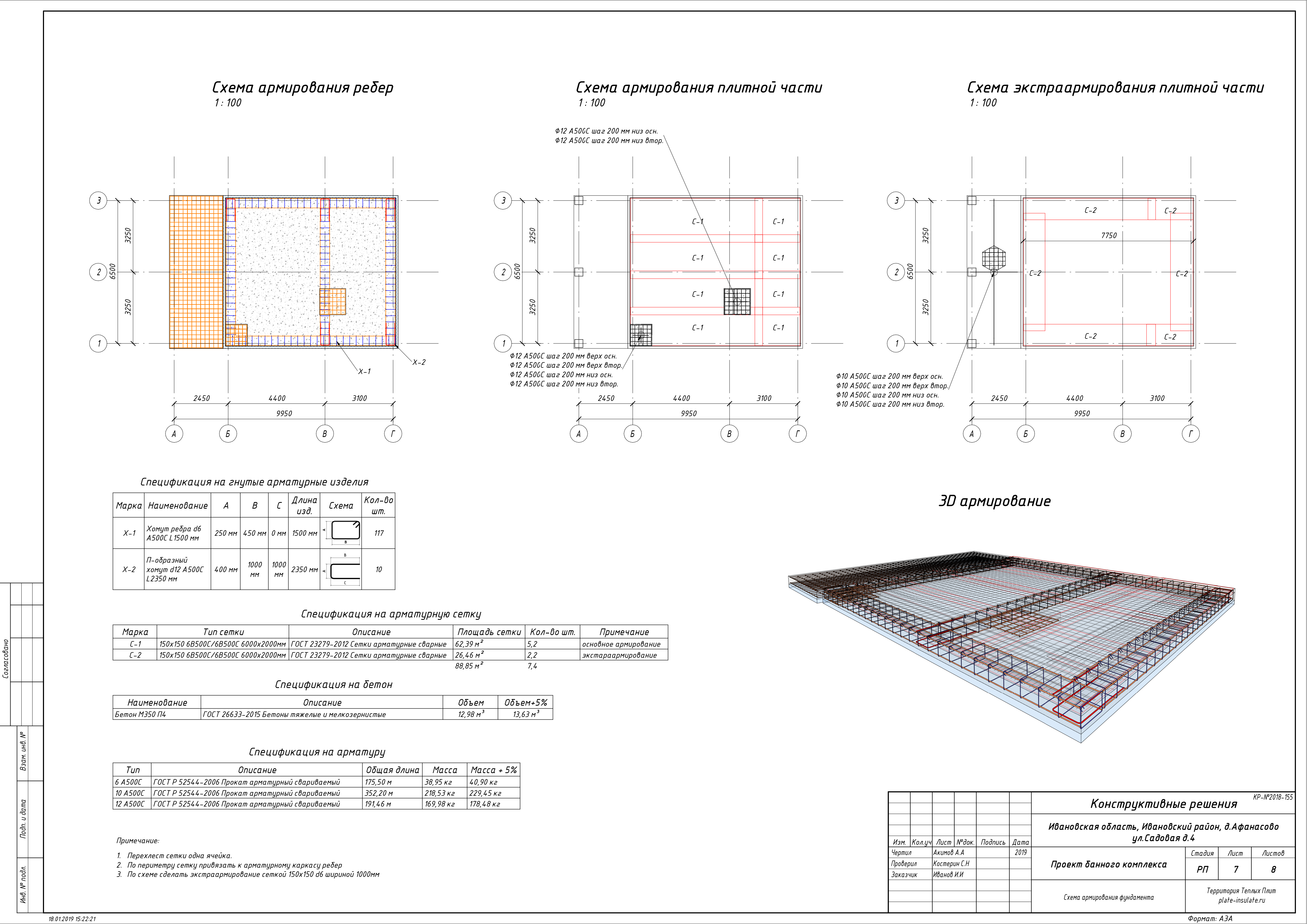

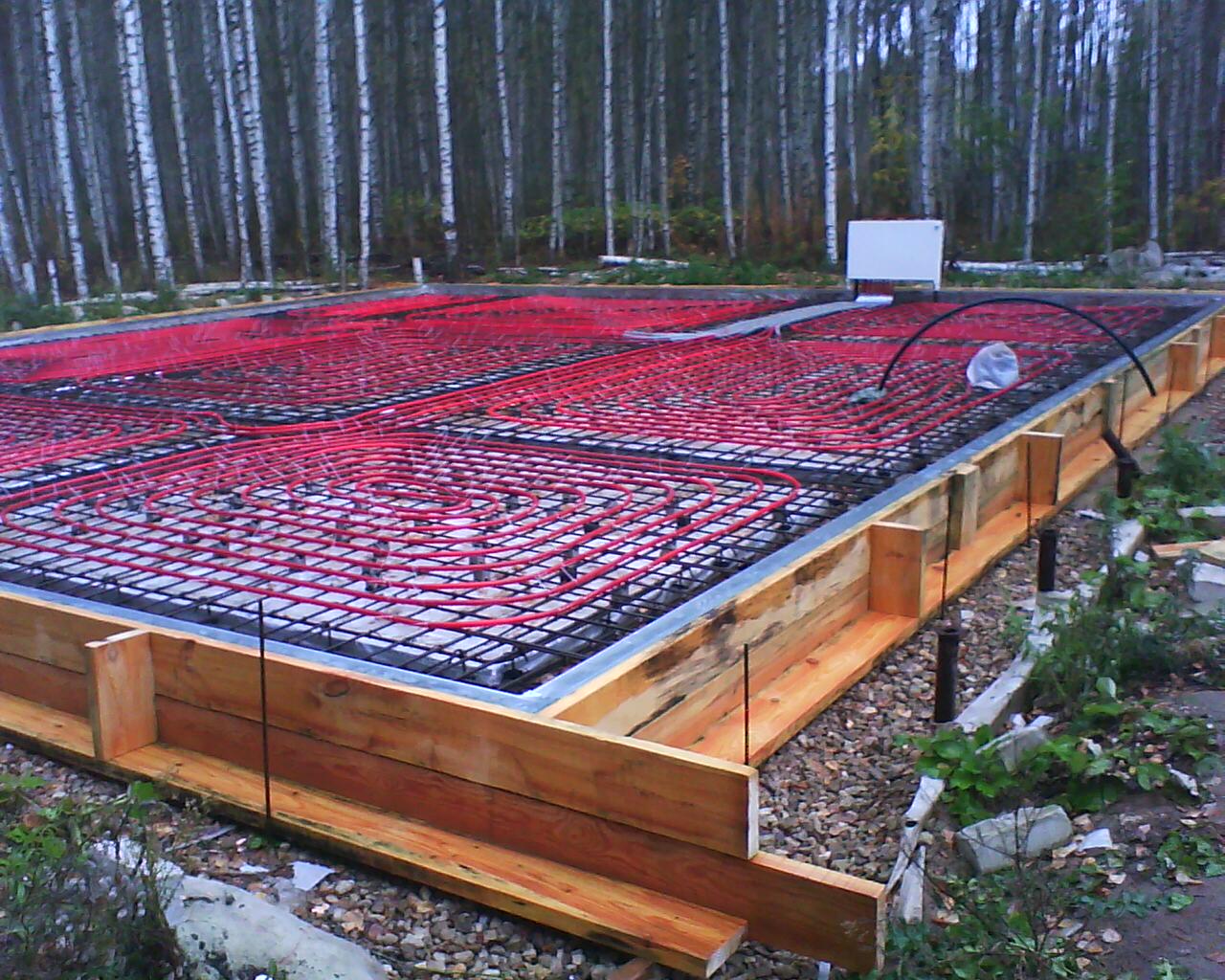

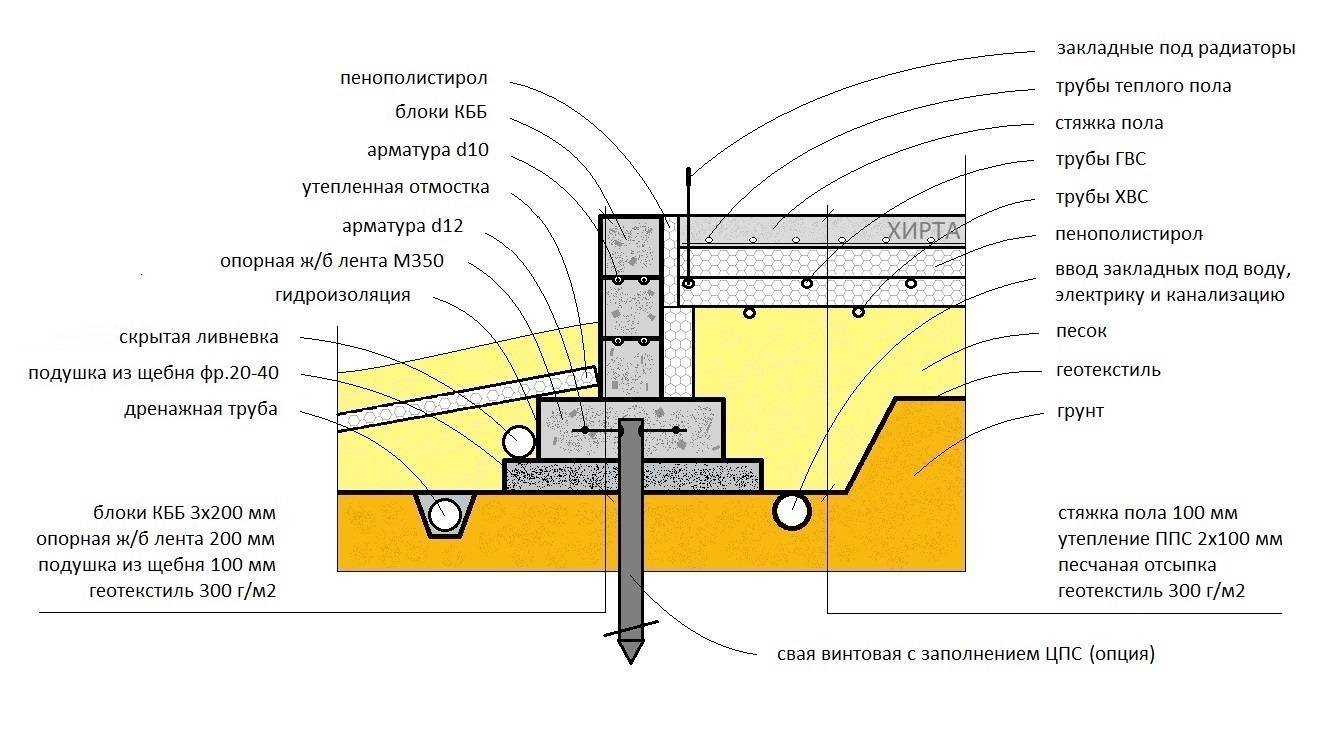

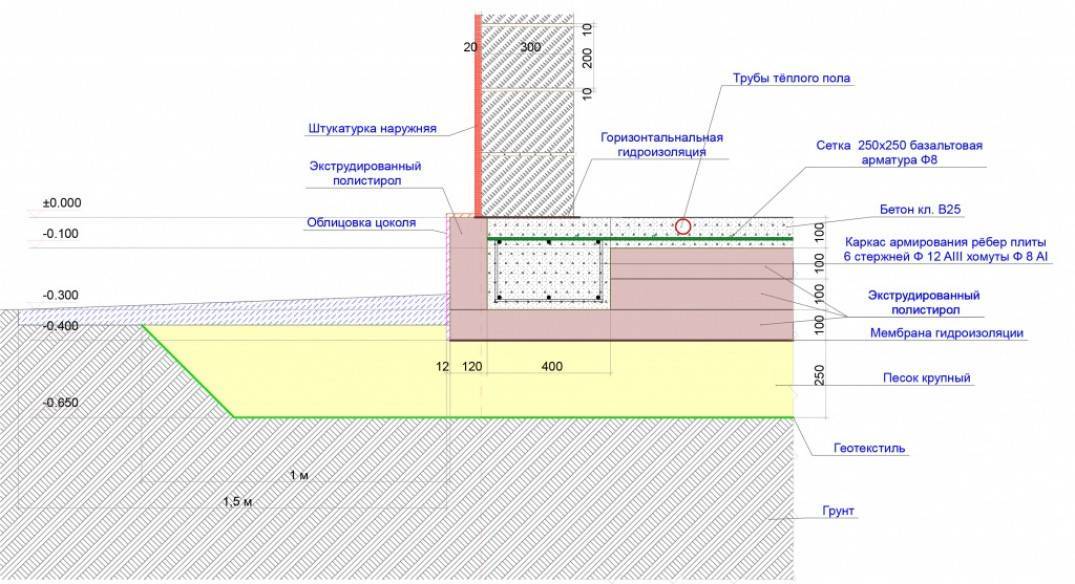

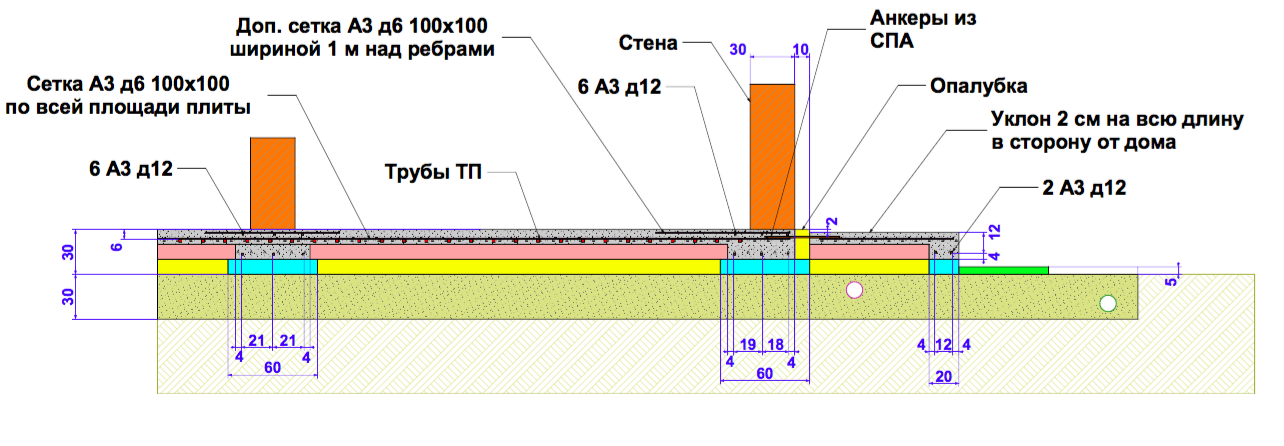

В состав УШП фундамента, входит:

- Подушка песчаная

- Грунт

- Трубы коммуникаций

- Щебень

- Пенополистирол, он же утеплитель

- Сетка армирующая

- Система «теплый пол», обогревательные элементы

- Бетон

Профессиональные строители и разработчики УШП, настоятельно рекомендуют возводить на фундаменте УШП одноэтажные или двух этажные малогабаритные дома. Дело все в том, что плиты этого фундамента не рассчитаны на чрезмерно большие нагрузки. Связано это с тем, что высота основания железобетонной плиты УШП, всего 100 миллиметров. Разумеется, что если это двух этажное строение, то первый этаж, утеплять не нужно.

Дело все в том, что плиты этого фундамента не рассчитаны на чрезмерно большие нагрузки. Связано это с тем, что высота основания железобетонной плиты УШП, всего 100 миллиметров. Разумеется, что если это двух этажное строение, то первый этаж, утеплять не нужно.

Теперь, давайте немножко поговорим о плюсах, которые есть у УШП фундамента.

Плюсы УШП фундамента

Ранее, мы уже поговорили о минусах этого вида фундамента. Несмотря на некоторые недостатками, он обладает и рядом положительных особенностей.

- Возводить основание этого фундамента, можно на довольно большом количестве грунтов. Безусловно, существует ряд грунтов, на которых монтаж этого грунта не возможен, но и тут есть положительный момент. Если вы собрались строить дом с фундаментом УШП, но знаете, что на этом грунте, проводить его монтаж, ну ни как нельзя, обратитесь к специалисту и он вам подскажет, что делать. Решение есть. Для того, чтобы возводить фундамент, на тех грунтах, где этого делать нельзя, нужно просто, территорию под фундамент, засыпать средней зернистостью песка и разравнять.

- Этот утеплитель, обладает уникальными свойствами, которые предотвращают потерю тепла, а это позволяет с экономить значительную часть денежных средств, на отоплении жилого помещения.

- По большому счету, основания самого фундамента, уже является черновым полом, на который, можно без особых проблем, постелить абсолютно любое напольное покрытие.

- Для того, чтобы провести монтаж, фундамента УШП, не нужно применение тяжелой строительной техники, а подойдет и бригада до четырех человек, которая в течении двух недель проведет монтаж фундамента.

Обращая внимание на все о чем мы говорили, очень важно, как говориться, сто раз подумать перед выбором фундамента, а лучше всего обратиться к специалисту и вместе, учесть все за и против, того или иного вида фундамента.

Свойства бетона, армированного фиброй (FRC) – типы, применение и преимущества

Бетон, армированный фиброй (FRC) – это усовершенствованная форма армированного бетона, отлитая из смесей цемента, раствора или бетона и прерывистая, дискретная , равномерно проблемные подходящие волокна. Многие исследователи доказывают, что добавление в бетон мелких, близко расположенных и равномерно распределенных волокон играет роль гасителя трещин и существенно усиливает его статические и динамические свойства. Здесь мы кратко обсудим все типы, использование, свойства, микроструктуру и преимущества FRC.

Многие исследователи доказывают, что добавление в бетон мелких, близко расположенных и равномерно распределенных волокон играет роль гасителя трещин и существенно усиливает его статические и динамические свойства. Здесь мы кратко обсудим все типы, использование, свойства, микроструктуру и преимущества FRC.

Бетон, армированный волокном, используется для преодоления сложности простого цементного бетона, который дает очень низкую прочность на растяжение, низкую пластичность и небольшую устойчивость к растрескиванию. Также в простом цементном бетоне существует вероятность хрупкого разрушения из-за распространения микротрещин, присутствующих в бетоне, что снижает его прочность на растяжение.

Используя в первую очередь обычные стальные стержни и применяя методы ограничения, инженеры и ученые хотят улучшить свойства бетона при растяжении. Оба вышеуказанных метра увеличивают прочность на сжатие бетонных элементов, но не увеличивают внутреннюю прочность бетона на растяжение по-своему.

Связанная статья: Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без мелких частиц

Ниже приведены основные проблемы в гладком бетоне и аналогичных типах хрупких материалов: существует возможность существования структурных трещин (микротрещин) еще до нагрузки и причины изменения объема из-за усадки при высыхании или по другим причинам.

Эти микротрещины распространяются и раскрываются при приложении внешней нагрузки. Это распространение микротрещин представляет опасность для неупругой деформации в бетоне.

Типы фибры, используемой в фибробетонеВолокно имеет круглую или плоскую форму и обладает определенным свойством.

Обычно используемые волокна в бетоне, армированном волокном: Волокно ylon,

Наиболее часто используемой фиброй является стальная фибра круглой формы. Диаметр волокна находится в диапазоне от 0,25 до 0,75 мм. Иногда волокно из-за присутствия влаги рвется и теряет часть прочности, но это возможно только на поверхности.

Некоторыми примерами использования железобетона, армированного стальной фиброй, являются покрытия дорог, настилы мостов и аэродромные покрытия, где они улучшают сопротивление изгибу, ударную нагрузку и усталостную прочность свойство бетона.

Стальные волокна также используются для клиентских оболочек и пластин .

Среди нескольких типов стальной фибры, недавно разработанной стальной фиброй, является стальная фибра «Склеенная стальная фибра Dramix» , как показано на рис. В этом волокне структура волокна находится в пучке, поэтому отделение и дисперсия регулируются, что позволяет избежать вздутия волокон.

Проклеенная стальная фибра Duramax можно использовать для производства высокопрочного бетона до М60 марка . Он используется для облицовки туннеля , которая может защитить от пожара в туннеле.

Рис. 2. Клееная стальная фибра Dramix – используется для облицовки сегментов тоннелей Полипропиленовая и нейлоновая фибра , используемая в фибробетонеПолипропиленовая и нейлоновая фибра признана пригодной для увеличения ударной вязкости , но он имеет низкий модуль упругости , поэтому он не подходит для прочности на изгиб.

Асбестоцемент является одним из продуктов, смешанных с портландцементом и асбестом, и его прочность на растяжение находится в диапазоне от 560 до 980 Н/мм 2 (81221 Psi до 142137 Psi). Асбестоцемент обладает более высокой прочностью на изгиб, поэтому является наиболее удачным материалом.

Иногда органические волокна , такие как койра, джут, тростниковая крошка, также используются для неважного фибробетона. Органические волокна или натуральные волокна (см. различия в написании) — это волокна, которые производятся растениями, животными и геологическими процессами . Этот тип волокна можно использовать в качестве компонента композиционных материалов в менее важных фибробетонах, где ориентация волокон влияет на свойства. Органические волокна также могут быть ориентированы в листы для изготовления бумаги или войлока.

Рис. 5. Органическое волокно, используемое в фибробетоне Стекловолокно , используемое в фибробетоне Стекловолокно является одним из современных методов производства бетона, армированного стекловолокном (GFRC Concrete). Он имеет очень высокую прочность на растяжение в диапазоне от 1020 до 4080 Н/мм2. Существует композиционный материал под торговой маркой «CEM-FIL» , разработанный как щелочестойкое стекловолокно, поскольку стекловолокно (GRFC) при потреблении цемента подвергается воздействию щелочной среды цемента. Это прочный материал по сравнению с обычным E-стекловолокно .

Он имеет очень высокую прочность на растяжение в диапазоне от 1020 до 4080 Н/мм2. Существует композиционный материал под торговой маркой «CEM-FIL» , разработанный как щелочестойкое стекловолокно, поскольку стекловолокно (GRFC) при потреблении цемента подвергается воздействию щелочной среды цемента. Это прочный материал по сравнению с обычным E-стекловолокно .

Углеродное волокно придает высокий модуль упругости и прочность на изгиб Каркас состоит из цемента в качестве армирующего материала. Прочность на растяжение коронавируса составляет от 2110 до 2815 Н/мм 2 .

В настоящее время используются такие конструкции, как облицовка, панели и оболочки.

Факторы, влияющие на свойства фибробетона Основные свойства фибробетона зависят от передачи напряжения между цементной матрицей и волокнами , поскольку это композитный материал, состоящий из цементной матрицы и армированного волокнами, которые распределяются беспорядочно или упорядоченно. Его свойства также зависят от метода уплотнения бетона, размера и формы заполнителя, количества волокон, типа волокон, ориентации и распределения волокон.

Его свойства также зависят от метода уплотнения бетона, размера и формы заполнителя, количества волокон, типа волокон, ориентации и распределения волокон.

Исследователи показали, что для эффективной передачи напряжения модуль упругости цементной матрицы должен быть ниже, чем у волокон. Сталь, стекло, углерод – высокомодульные волокна , придающие прочность и жесткость композиту.

Связь между цементной матрицей и волокнами должна быть достаточной для обеспечения высокой прочности композита на растяжение, а также эффективной для передачи напряжения.

Рис.3. Связь между объемом волокна и ударной вязкостью и прочностью Объем волокон Прочность и ударная вязкость волокнисто-цементного композита зависят от объема используемых волокон, соотношение обычно линейное, означает, что форма волокон увеличивает прочность и ударную вязкость композита также увеличивается. Недостатки большого количества фибры вызывают расслоение бетона и раствора.

Недостатки большого количества фибры вызывают расслоение бетона и раствора.

Коэффициент формы (отношение его длины к диаметру) (l/d) волокна является одним из важных свойств. Его значение находится в диапазоне от 30 до 150 . Свойства и поведение волокнистого композита также зависят от соотношения сторон. Согласно исследованиям соотношение между удлинением и пределом прочности композита составляет линейно до соотношения удлинения 75·9.0006 . Но более чем на 75% относительное соотношение прочности и вязкости снижается. Как показано в таблице ниже.

Таблица: соотношение между соотношением сторон и прочностью и ударной вязкостью.

| Типы бетона | Соотношение сторон | Относительная прочность | Относительная ударная вязкость |

| Обычный цементобетон | 0 | 1,0 | 1,0 |

| С | 25 | 1,5 | 2,0 |

| Случайно | 50 | 1,6 | 8,0 |

| дисперсные волокна | 75 | 1,7 | 10,5 |

| 100 | 1,5 | 8,5 |

Ориентация волокон произвольная, это полностью отличается от обычного армирования, где стержни ориентированы в желаемом направлении.

Примечание: выравнивание волокон параллельно приложенной нагрузке обеспечивало большую прочность на растяжение и ударную вязкость по сравнению с произвольно распределенными перпендикулярными волокнами.

Удобоукладываемость и уплотнение бетонаСтальная фибра снижает удобоукладываемость бетона, также трудно уплотнить бетон при введении фибры. Неравномерное распределение волокна также является основной причиной плохой обрабатываемости. Таким образом, водоцементное отношение может быть увеличено путем добавления подходящих водоредуцирующих добавок.

Размер крупного заполнителяМинимальный размер конечного заполнителя должен быть 10 мм.

Смешивание фибробетона Смешивание фибробетона должно производиться таким образом, чтобы не допустить сегрегации, комкования волокон и трудностей с однородным смешиванием материалов.

Смешивание стальной фибры с содержанием более двух коэффициентов формы более 100 затрудняет смешивание.

Ниже приведены типичные пропорции , используемые для смешивания фибробетона:

Содержание цемента : от 325 до 550 кг/м3

90 002 В/Ц : от 0,4 до 0,6Процент святого к общему количеству агрегат: от 50 до 100 %

Максимальный размер агрегата : 10 мм

Содержание воздуха : от 6 до 9 процентов

Содержание клетчатки : 0,5–2,5 процента по объему смеси : Стекло – 1% 25 кг /м3

: Нейлон – 1 процент 11 кг/м3

Меры предосторожности: смешать.

Применение фибробетона Фибробетон повышает статическую и динамическую прочность на растяжение , энергопоглощающие характеристики, а также улучшает усталостную прочность. огнеупорные футеровки и т. д.

огнеупорные футеровки и т. д.

Изотропные свойства бетона обеспечиваются равномерным распределением волокон по сравнению с обычным железобетоном, поэтому фибробетон в настоящее время также используется при изготовлении сборных элементов, таких как трубы, лодки, балки, лестничные ступени, стеновые панели, панели крыши, крышки санитарных люков и т. д. .

Торговое наименование фибробетона в США — «Бетон Wirand». Другое применение этого вида бетона – изготовление сборных опалубочных форм П-образной формы для отливки перемычек и небольших балок.

Цемент, армированный стекловолокном (GFRC)В настоящее время гибридный бетон используется во многих областях строительства зданий.

Щелочестойкое стекловолокно разработано UK Building Research Creation и Peking Tom class UK.

Цементный или цементно-песчаный раствор смешивают с от 4 до 4,5 % по объему цемента, армированного стекловолокном. Стеклянные волокна имеют слишком много применений в качестве строительных компонентов. например. ниже.

Стеклянные волокна имеют слишком много применений в качестве строительных компонентов. например. ниже.

- Облицовка зданий;

- Несъемная и временная опалубка;

- Производство напорных труб;

- Изготовление дверей и дверных коробок;

- Декоративные решетки,

- Солнцезащитные экраны,

- Автобусные остановки и

- Для изготовления парковых скамеек.

Новые технологии, разработанные в FRC:

- Микроволоконные системы с большим объемом волокна.

- Фибробетон с пропиткой раствором (SIFCON).

- Компактные армированные композиты

A краткое описание приведены ниже:

Системы микроволокон с большим объемом волоконФизические свойства этих микроволокон:

9004 6

Традиционный метод смешивания не используется при дозировании микроволокнистого цемента из-за комкования волокон, дисперсии улучшителя с меньшей удобоукладываемостью.

Используемый метод смешивания Смеситель Omni с использованием таких добавок, как карбоксиметилцеллюлоза, микрокремнезем и молотый гранулированный доменный шлак.

Для Supreme Performance высокие дозы суперпластификаторов, низкое соотношение песка и цемента, стандартные частицы песка размером менее 1 мм получаются при длительном перемешивании.

Благодаря своей высокой ударной вязкости и большой ударной вязкости он используется в тонких сборных изделиях, таких как кровельные листы, облицовочные панели и т. д. Он также очень популярен при ремонтных и восстановительных работах.

Использование пластикового волокна для повышения огнестойкости 🔥сопротивления высокопрочного бетона В последнее время пластиковые волокна, такие как полипропиленовые волокна , включены в высокопрочные Бетонная смесь с высокими эксплуатационными характеристиками для обеспечения хрупкости и повышения огнестойкости высокопрочного бетона.

Бетон, изготовленный с очень низким водоцементным отношением ( водоцементное отношение 0,30 или меньше, ), уступает по огнестойкости обычному бетону с водоцементным отношением 0,5 или более.

При водоцементном отношении 0,5 и более микроструктура такого бетона, вероятно, будет более пористой из-за наличия больших капиллярных полостей, образованных избыточной водой, не используемой в процессе гидратации.

В случае высокопрочного бетона с очень низким водоцементным отношением микроструктура практически плотная и не имеет капиллярных полостей.

Когда такой высокопрочный бетон подвергается воздействию огня, водяной пар оказывает давление и вызывает отслоение бетона покрытия от до , подвергая арматуру непосредственно воздействию огня.

При включении пластиковых волокон волокна плавятся при высокой температуре и создают пустоты в поверхностной части бетона, которые будут поглощать давление водяного пара, уменьшая отслаивание защитного бетона и тем самым защищая стальную арматуру от прямого воздействия огня.

На самом деле, плавление пластиковых волокон делает высокопрочный бетон пористым материалом, подобным обычному бетону, чьи хорошие огнестойкие свойства неоспоримы.

Фибробетон с пропиткой раствором (SIFCON)Фибробетон с пропиткой раствором был изобретен Lakard в 1979 . В этом методе микрофибра в бетоне сохраняется около 20% по объему методом подготовки слоя стального волокна и цементный раствор пропитан . Этот процесс может улучшить свойства бетона, такие как несущая способность и ударная вязкость.

Большой объем волокна с высокими свойствами прочности на сжатие также может быть достигнут.

В настоящее время взрывозащищенные конструкции и взломостойкие сейфы-хранилища в банках, жилых домах обладают более высокими характеристиками SIFCON.

Компактные армированные композиты (CRC)В компактных армированных композитах используются следующие составы материалов:

- Плотная цементная матрица,

- от 20 до 30 % микрокремнезема от массы цемента,

- 9000 4 от 10 до 20 % по объему обычной арматуры,

- от 5 до 10% тонких волокон длиной 6 мм и диаметром 0,15 мм.

CRC – чрезвычайно прочный материал с прочностью на изгиб до 260 МПа и прочностью на сжатие до 200 МПа .

Компактный армированный композит представляет собой универсальный материал, который можно формовать и изготавливать на месте, и он почти так же прочен, как конструкционная сталь.

Если у вас есть какие-либо вопросы о Армированном волокном бетоне , пожалуйста, напишите нам.

Вам также понравится:- Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без мелкой фракции

- Производство портландцемента – Процесс и материалы

- 19 Типы цемента – Свойства и применение в строительстве

- Неблагоприятное воздействие бетона – CementConcrete.org

- Методы подкрепления, процедуры, использование при укреплении и ремонте фундамента

- Влагонепроницаемый слой (DPC) – Способы применения ЦБК в строительстве

- Добавки в бетон – виды и функции

(Посетили 12 112 раз, 10 посещений сегодня)

Метки: фибробетон

Технологическая разработка завода гидроабразивного измельчения сверхвысокого давления

Венгрия (HU)

Факты проекта

Номер проекта:

HU09-0002

Целевые группы

Безработные ed

Первоначальная стоимость проекта:

€ 2 127 698

Окончательная стоимость проекта:

2 702 258 €

Гранты Норвегии:

1 212 773 €

Проект осуществляется в:

Венгрия 9 0013

Описание

Наиболее распространенными технологиями переработки резины являются сухое измельчение в окружающей среде, влажное измельчение в окружающей среде и криогенное измельчение.

Резюме результатов проекта

Ежегодно во всем мире заканчивается срок службы более миллиарда шин. Наиболее распространенными технологиями переработки резины являются сухое измельчение в окружающей среде, влажное измельчение в окружающей среде и криогенное измельчение. Эти технологии имеют ряд недостатков (например, невозможность получения мелких частиц резины, высокая стоимость и т. д.). Компания Aquajet разработала технологию переработки резины, основанную на запатентованном процессе измельчения целых шин струями воды сверхвысокого давления (UHP). В качестве исходных материалов используются целые грузовые шины без необходимости предварительного измельчения. Протектор, борта и внутренняя часть шин обрабатываются отдельно, что позволяет отделить восстановленные различные резиновые смеси. Оставшуюся тушу можно продать как металлолом.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента.

Для домов из кирпича, камня нужно строить классическую монолитную плиту или другой тип фундамента. Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

Но в случае повреждения (например просверлили теплый пол) будет сложнее ремонтировать из-за закрытости коммуникаций.

А ведь для людей, которые проживают в сельской местности, подвальное помещение – это по истине «стратегически важный объект», поскольку, там хранятся продуктовые запасы на зимнее время года. По этому, прежде чем выбирать УШП фундамент в сельской местности, нужно трижды подумать.

А ведь для людей, которые проживают в сельской местности, подвальное помещение – это по истине «стратегически важный объект», поскольку, там хранятся продуктовые запасы на зимнее время года. По этому, прежде чем выбирать УШП фундамент в сельской местности, нужно трижды подумать.