Недостатки блоки газосиликатные: Газосиликатные блоки: плюсы и минусы стройматериала

плюсы и минусы, советы по использованию

Содержание

- Что такое газосиликатные блоки?

- На сколько критичны недостатки газосиликатных блоков

- Преувеличенные и сомнительные качества газосиликата

- Можно ли избавиться от минусов?

- Советы по использованию строительного материала

Прежде чем выбрать какой-либо материал для постройки стен своего дома, необходимо тщательно произвести анализ не только положительных качеств, но и отрицательных. По известным нам причинам, производители о недостатках умалчивают, расхваливая только хорошие стороны своего товара, и газосиликатные блоки – не исключение из правил.

Приобретая газосиликатные блоки, можно услышать, что они легкие, теплые, экологически безопасные, но не всегда все так хорошо, как выглядит на первый взгляд. Сейчас попробуем рассмотреть не только положительные качества этого материала, но и недостатки, о которых, в некоторых случаях, знать гораздо важнее.

Что такое газосиликатные блоки?

Начнем с того, что газосиликат, как материал для строительства стен, начал появляться на строительных рынках относительно недавно, но уже успел заработатьпопулярность среди застройщиков, в первую очередь, из-за своей дешевизны и практичности.

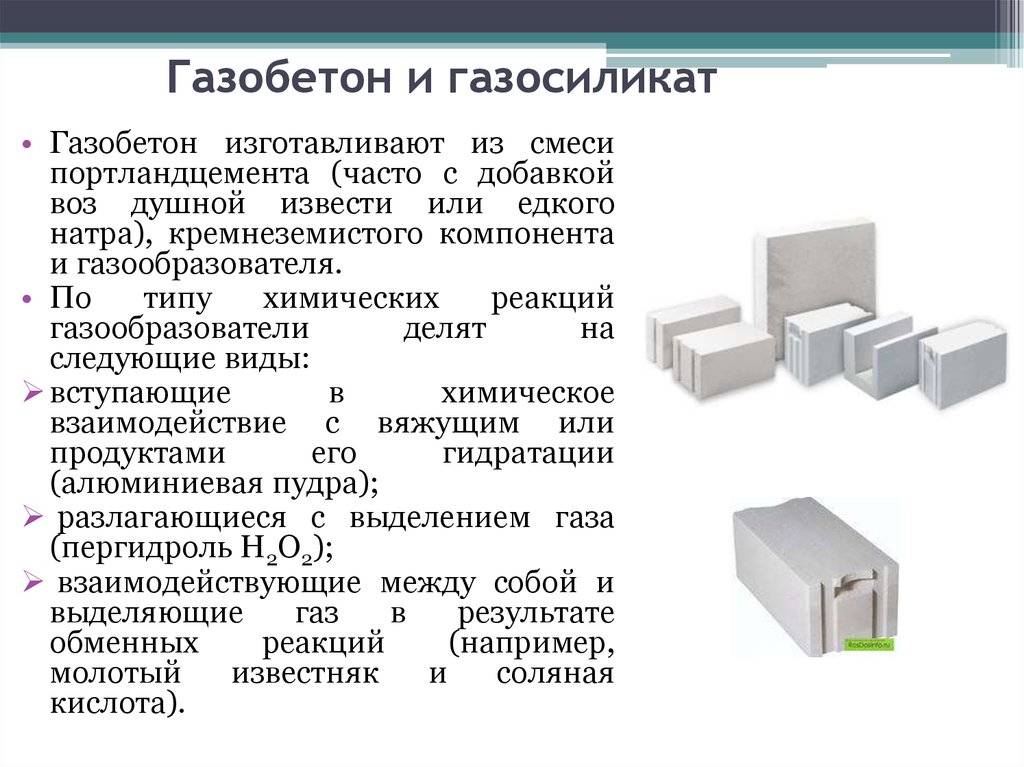

Сам по себе газосиликат – это газобетон с улучшенными характеристиками, относящийся к ячеистым бетонам. В отличие от других видов блоков, внутри газосиликатных — огромное количество мелких пустот – пузырьков, из-за которых и достигается значительная теплоизоляция.

Изготавливаются газосиликатные блоки из воды, цемента, извести, песка и алюминиевой крошки (пудры), которая и способствует образованию тех самых пузырьков. Но несмотря на доступность составляющих компонентов, газосиликатные блоки самостоятельно изготовить не получится. Их производство включает в себя дорогостоящее оборудование и не простой технологический процесс, строгое соблюдение которого – обязательное условие при их изготовлении.

Кладка стен из газосиликатных блоков производится на специальный клей. Использование раствора, как правило, допускается для блоков с плохими геометрическими характеристиками, из-за которых толщины шва клея будет не достаточно для их выравнивания.

Если бы существовал такой материал для стен дома, у которого были бы только достоинства, а недостатки отсутствовали, то все частные дома сроили бы именно из него. Но к сожалению, это только мечты и такого строительного материала еще не придумали. Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.

Но к сожалению, это только мечты и такого строительного материала еще не придумали. Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.

Газосиликатные блоки, также не обделены недостатками, которые мы сейчас и рассмотрим:

- Низкая прочность на разрыв. Благодаря своей пористости, газосиликатные блоки очень непрочны на разрыв. Это означает, что использование их без дополнительного армирования, как самих стен, так и армопояса поверх них — не рекомендуется. Иначе, трещин не избежать.

- Низкая прочность на сжатие. Проявляется в усадке всей стены в процессе эксплуатации дома, что чревато появлением трещин. Это происходит из-за низкой плотности газосиликатных блоков. Для того, чтобы уменьшить этот эффект, необходимо использовать блоки большей плотности, но это уже не экономично, да и теплоизоляционные свойства будут хуже.

- Из-за низкой плотности и внешней гладкости, могут возникнуть проблемы с отделкой стен, как со штукатуркой, так и с отделкой сайдингом, например.

- Большой размер блоков. С одной стороны, это, скорее всего, достоинство, которое ускорит кладку, но с другой стороны – у этих блоков существенный вес, что не всегда бывает удобно.

- Газосиликатные блоки очень хорошо впитывают влагу, которая в зимний период, без изоляции блоков от атмосферных осадков, будет губительна.

- Не рекомендуется применять газосиликатные блоки в ванных комнатах и других помещениях с повышенной влажностью.

Преувеличенные и сомнительные качества газосиликата

Как я уже говорил, каждый производитель расхваливает свой товар как может, но не всегда, все описанные им достоинства соответствуют действительности.

Сейчас мы рассмотрим сомнительные качества газобетонных блоков, которые изготовители немного преувеличивают:

- Основным качеством газосиликатных блоков является высокая теплоизоляция. Это действительно так, стена из таких блоков будет хорошо удерживать тепло в доме, но указанные производителем характеристики, как правило, подходят под газосиликатные блоки низкой плотности, которые для несущих стен, в большинстве случаев, не подходят.

- Существует мнение, что под дом из газосиликатных блоков можно использовать недостаточно надежный фундамент, учитывая небольшй вес газосиликата, сэкономив на этом не мало средств, но это всего лишь вымыслы. Стены дома из газосиликата нуждаются в очень прочном и надежном фундаменте, а подробнее об этом вы можете узнать из моей статьи о фундаменте под дом из газобетона.

- Невысокая стоимость стен из этого материала, так же является одним из основных сомнительных достоинств. Если считать голые стены из газосиликатных блоков, то невысокая стоимость может быть и подтвердится. Но если учесть все дополнительные расходы: усиленный фундамент под дом, из-за низкой прочности стен, хорошее армирование, увеличенная толщина стены, то выходит не очень дешево.

- Увеличенный срок службы дома из газосиликата. Самое сомнительное качество, потому что газосиликатные блоки стали широко использоваться в строительстве не так давно, чтобы судить об их долговечности.

- Ну и наконец, очень часто попадаются недобросовестные производители, которые не придерживаются технологии изготовления газосиликатных блоков, что ухудшает качество, и не без того хрупкого материала.

Можно ли избавиться от минусов?

Как видите, газосиликатные блоки плюсы и минусы имеют, как и любой другой строительный материал. Разберемся – можно ли избавиться от недостатков, чтобы получить дом мечты?

С низкой прочностью, увы, сделать ничего нельзя. Нужно правильно выбирать материал, из расчета будущей нагрузки на стены. Как говорилось выше, плотность блоков может колебаться от 300 до 600 кг на кубический метр. Разумеется, чем больше вес, тем выше стоимость, но и прочность также увеличивается. При строительстве стен одноэтажного дома желательно использовать материал плотностью 400 или 500 кг/м3 (зависимости от толщины стен и будущих нагрузок на них). Они способен выдерживать значительные нагрузки без вреда для себя. Если вы решили построить двухэтажный дом, лучше приобрести блоки плотностью 600 кг/м3 – они прочнее. Увы, от строительства высоких домов придется отказаться – материал просто не выдержит нагрузку.

Они способен выдерживать значительные нагрузки без вреда для себя. Если вы решили построить двухэтажный дом, лучше приобрести блоки плотностью 600 кг/м3 – они прочнее. Увы, от строительства высоких домов придется отказаться – материал просто не выдержит нагрузку.

Другой недостаток – влагопоглощение. Единственным способом устранения проблемы, это надежная защита. Штукатурка и покраска в этом случае не позволят добиться нужного результата. Как показывает практика, штукатурка не слишком долго держится на поверхности газосиликатных блоков. Дом неминуемо дает усадку, из-за чего штукатурка покрывается паутиной трещин, а иногда просто осыпается, оставляя блоки беззащитными перед влагой. А слой краски нарушает газообмен, приводя к тому, что материал теряет одно из своих главных достоинств.

Поэтому лучшим решением в данной ситуации является обшивка сайдингом. Стены обшиваются специальным мембранным материалом, позволяющим обеспечить эффективное отведение влаги из помещений, и в то же время, защитить стены от дождя, снега и других атмосферных осадков. Сайдинг не только придает дому привлекательность, избавляя его от ещё одного немаловажного недостатка, но и защищает от механических нагрузок.

Сайдинг не только придает дому привлекательность, избавляя его от ещё одного немаловажного недостатка, но и защищает от механических нагрузок.

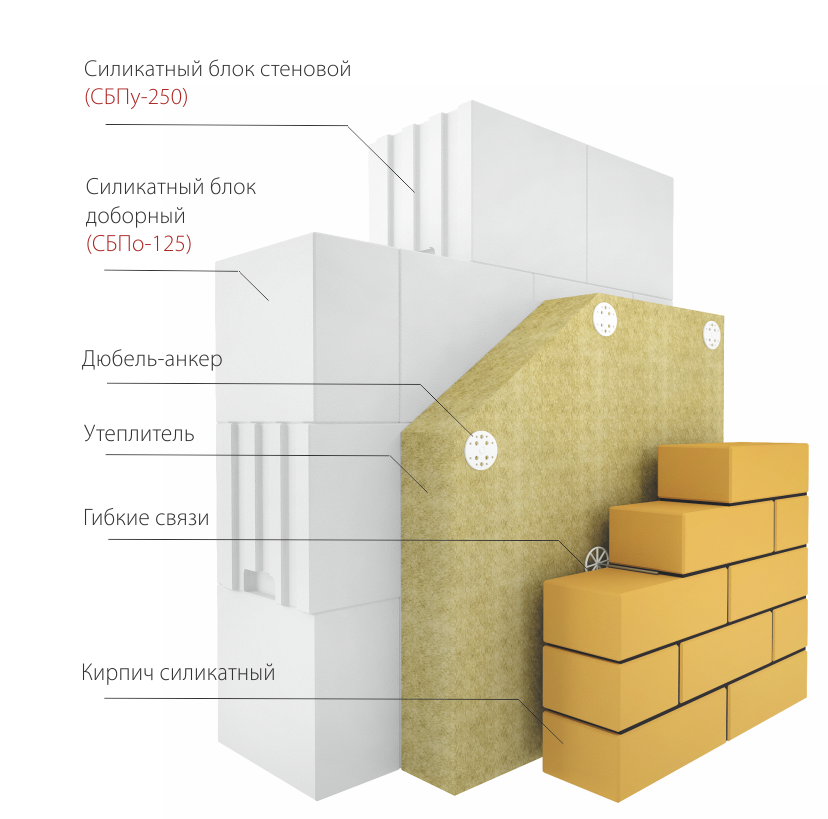

Довольна популярный способ отделки стен из газосиликатных блокова – утепление минватой. Крепеж минеральной ваты к стене, производится специальными дюбелями, в результате исключается её отслоение от стены. После минвата армируется сеткой, она вдавливается в слой клея. После полного высыхания на клей наносится шпаклевка в два слоя, затирается, грунтуется и красится.

Нельзя забывать, про гидроизоляцию стен снизу. Перед закладкой первого ряда блоков на фундамент кладется в 2 слоя строительный полиэтилен или рубероида. Если нужно защитить стены от влаги уже после того, как они уложены, можно использовать мастику – ею покрываются несколько нижних рядов, что позволяет защитить блоки от влаги, и в то же время, почти не нарушает газообмен.

При таком подходе можно полностью избавить материал от всех наиболее важных недостатков.

Теперь вы знаете все присущие дому из газосиликатных блоков плюсы и минусы, а также имеете представление о способах устранения последних. Так что, у вас есть прекрасная возможность обзавестись уютным, надежным, красивым и теплым домом.

Советы по использованию строительного материала

- ЖБИ плиты нельзя укладывать непосредственно на данный тип бетонных блоков по причине недостаточной прочности последних. По периметру стены в этом случае необходимо соорудить железобетонный пояс, выполненный по технологии монолитного строительства. При строительстве двухэтажных и более высоких домов железобетонные несущие конструкции обязательны. Кроме того железобетонные пояса нуждаются в теплоизоляции;

- Прочность блока – один из определяющих факторов. В случае возведения одноэтажной конструкции понадобится блок плотностью не менее полутонны на кубометр. Если же речь идет о возведении двухэтажных домов, то нужно выбирать варианты в 600 килограмм на куб.

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя; - Не допускается появление сколов и прочих повреждений на блоках. Так как материал хрупкий, то транспортировать, хранить и работать с ним нужно аккуратно. Старайтесь купить больше блоков, чем необходимо, так как часть их них может повредиться. Резать блоки необходимо специальным инструментом и максимально аккуратно.

Источники:

http://postroj-sam.ru/doma-iz-blokov/gazosilikatnye-bloki-nedostatki-i-somnitelnye-kachestva.html

https://kakpostroit.by/strojmaterialy/gazosilikatnye-bloki-plyusy-i-minusy.html#i-3

https://bricknews.ru/article/2757#i-7

Статья плюсы и минусы ячеистого бетона

Плюсы и минусы ячеистого бетона

Выбор материала – необходимая часть любого строительства. Подбирая стеновой материал для возведения собственного дома, не стоит забывать о том, что помимо достоинств, есть еще и недостатки, которым надо уделять особое внимание. О слабых сторонах материала вы вряд ли прочитаете на сайте производителей, консультанты тоже промолчат. Поэтому перед покупкой внимательно изучите все характеристики.

Подбирая стеновой материал для возведения собственного дома, не стоит забывать о том, что помимо достоинств, есть еще и недостатки, которым надо уделять особое внимание. О слабых сторонах материала вы вряд ли прочитаете на сайте производителей, консультанты тоже промолчат. Поэтому перед покупкой внимательно изучите все характеристики.

Одним из материалов, которые вызывают неоднозначное мнение у экспертов является газоблок. Торговый Дом СтройСитиКомплект решил помочь своим клиентам, проведя подробный анализ положительных и отрицательных свойств материала. Среди достоинств материала: легкий вес, умение сохранять тепло, а также экологическая безопасность. Но не торопитесь делать заказ, ведь куда важнее знать о недостатках материала. Мы надеемся, что после прочтения нашей статьи вы сделаете правильный для себя выбор. А если так и не определитесь, то вам помогут наши опытные специалисты. В нашей компании есть много материалов, которые могут пригодиться для строительства.

Газосиликатные блоки характеристики

Газосиликатный блок, как стеновой материал, появился в строительной отрасли совсем недавно, однако дешевизна и практичность материала сделали свое дело и материал в одночасье стал одним из самых популярных. Его используют практически во всех видах строительных работ, газосиликат даже можно назвать универсальным строительным материалом. Газосиликат – это тот же газобетон, только с улучшенными характеристиками. Изнутри материал состоит из множества пустот, за счет которых и достигается повышенная теплоизоляция. В основе такого блока лежат вода, цемент, известь, песок и алюминиевая пудра из которой образуются пузырьки. Несмотря на легкодоступность компонентов, сделать газосиликатный блок кустарным способом не получится. Технологический процесс производства довольно сложный, да и предполагает наличие дорогостоящего оборудования. Как правило, газосиликат кладут на специальный клей, но для блоков с плохой геометрией подойдет и раствор.

Газоблок недостатки

К сожалению, идеального стенового материала еще не изобрели, поэтому каждый покупатель и будущий застройщик выбирает тот материал, с недостатками которого ему будет проще смириться. Итак, какие же неудобства придётся терпеть в доме из газосиликата:

- Низкая прочность на разрыв. Пористость значительно снижает прочность, поэтому газосиликат должен подвергаться армированию. Иначе – ждите трещин.

- Низкая прочность на сжатие. Еще одна причина появления трещин – усадка стены, которая происходит из-за низкой плотности материала. Конечно, вы можете выбрать более плотный блок, но тогда не рассчитывайте на хорошую теплоизоляцию.

- Низкая прочность может стать не только причиной деформации стены, но и безжалостным разрушителем отделочных материалов.

- Большой размер блоков. С одной стороны, это значительно уменьшает время кладки. С другой, большой вес блока – это скорее недостаток.

- Газосиликатные блоки отлично впитывают влагу, а значит им будет не так уж просто пережить суровые русские морозы.

Преимущества газоблока

Среди достоинства газосиликатных блоков, которые называю производители есть как очевидные, так и сомнительные.

- Высокая теплоизоляция блоков — главная гордость любого производителя газосиликата. Однако эта характеристика справедлива только для блоков низкой плотности, которые в большинстве случаев не подходят для несущих стен.

- Легкий вес блока позволяет сэкономить на фундаменте. Распространено мнение, что газосиликатные блоки не требуют такой прочной основы, как, например, кирпич. Однако это не так.

- Низкая стоимость.

- Долгий срок службы дома из газосиликата. К сожалению, об этом судить еще очень рано. Газоблок – молодой материал.

- Сложная технология изготовления гарантирует качество. Это безусловно так и есть, если вы купили материал у добросовествестного производителя. Однако немало и тех, кто готов пожертвовать прочностью и без того хрупкого материала, чтобы сократить расходы на производство.

Мы перечислили все недостатки и сомнительные достоинства газосиликатных блоков, однако это не значит, что материал вовсе не пригоден для возведения стен. При строительстве, учитывайте достоинства материала, но помните о недостатках, тогда ваш дом будет надежным, крепким долговечным.

Купить газосиликатные блоки

В каталоге Торгового Дома СтройСитиКомплект представлены газосиликатные блоки крупнейших российских производителей, таких как: Drauber, Грас, Калужский газобетон, Euroblock, Bonolit, КСЗ, АэроСтоун, Егорьевский ЗСМ, El-block, Poritep, Ytong. Качество наших блоков подтверждено всеми необходимыми сертификатами, а также соответствует требованиям ГОСТа. Чтобы заказать газосиликатный блок или проконсультироваться с нашим менеджером, звоните по номеру, указанному на нашем сайте. Мы не только поможем определиться с выбором, но и бесплатно рассчитаем цену газосиликатного блока с доставкой. Цены газосиликатных блоков в нашем Торговом Доме, в отличие от других компаний, самые низкие. А все потому, что мы являемся дилерами заводов по производству данного изделия и имеем скидку на весь представленный ими ассортимент. Если вы нашли газосиликатный блок дешевле, чем у нас, сообщите об этом менеджеру ТД СтройСитиКомплект, и он предоставит вам дополнительную скидку, ведь нам важен каждый клиент. Благодаря наличию собственного автопарка грузовой техники, наши водители быстро и бережно доставят вашу покупку прямо на строительный объект.

Качество наших блоков подтверждено всеми необходимыми сертификатами, а также соответствует требованиям ГОСТа. Чтобы заказать газосиликатный блок или проконсультироваться с нашим менеджером, звоните по номеру, указанному на нашем сайте. Мы не только поможем определиться с выбором, но и бесплатно рассчитаем цену газосиликатного блока с доставкой. Цены газосиликатных блоков в нашем Торговом Доме, в отличие от других компаний, самые низкие. А все потому, что мы являемся дилерами заводов по производству данного изделия и имеем скидку на весь представленный ими ассортимент. Если вы нашли газосиликатный блок дешевле, чем у нас, сообщите об этом менеджеру ТД СтройСитиКомплект, и он предоставит вам дополнительную скидку, ведь нам важен каждый клиент. Благодаря наличию собственного автопарка грузовой техники, наши водители быстро и бережно доставят вашу покупку прямо на строительный объект.

Полезное видео

youtube.com/embed/4W04HgWQ3HA?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» frameborder=»0″>Смотреть газоблок в каталоге товаров

Свойства, использование, преимущества и недостатки

Еще со школьных лет моей заботой было сохранение окружающей среды. Но будучи юной школьницей, я была свидетелем того, что горы летучей золы возле электростанций заставили меня беспокоиться, поскольку она будет распространяться из-за ветра и загрязнять фермы и фруктовые сады в окрестностях. Теперь, как профессиональный инженер-строитель, когда я вижу летучую золу, используемую для производства бетона и кирпича, я чувствую себя счастливым и облегченным.

Давайте посмотрим, что такое летучая зола, как летучая зола влияет на окружающую среду, а также на технологию. В этой статье мы обсудили историю летучей золы, ее использование, плюсы и минусы, свойства, классификацию и т. Д. Для бетона.

Летучая зола является одной из лучших пуццолановых добавок. Пуццолановые примеси или минеральные примеси — это такие материалы, которые сами по себе не обладают какими-либо вяжущими свойствами, но проявляют вяжущие свойства в своей тонкоизмельченной форме в сочетании с известью, т. е. гидроксидом кальция (Ca (OH) 2 ) в присутствии влаги. Они химически реагируют с гидроксидом кальция при комнатной температуре с образованием вяжущих соединений.

Пуццолановые примеси или минеральные примеси — это такие материалы, которые сами по себе не обладают какими-либо вяжущими свойствами, но проявляют вяжущие свойства в своей тонкоизмельченной форме в сочетании с известью, т. е. гидроксидом кальция (Ca (OH) 2 ) в присутствии влаги. Они химически реагируют с гидроксидом кальция при комнатной температуре с образованием вяжущих соединений.

Летучая зола, также известная как пылевидная топливная зола, является одним из таких искусственных пуццолановых материалов. Летучая зола представляет собой мелкодисперсный аморфный алюмосиликатный порошок, который образуется на электростанциях, работающих на пылевидном угле. Он практически не обладает цементирующими свойствами, но становится реакционноспособным в присутствии извести. Летучая зола образует гель (гидраты силиката кальция (C-S-H)), который делает бетон из золы-уноса плотным, обеспечивает прочность и снижает проницаемость. Таким образом, он повышает прочностные свойства бетона.

Зола-унос

Согласно «Малхотра В.М. и Ramezanianpour (Fly Aash in Concrete, Second Edition), летучая зола является одним из остатков, образующихся при сжигании пылевидного угля на тепловых электростанциях, и состоит из мелких частиц, которые поднимаются вместе с газами. Летучая зола в основном содержит диоксид кремния (SiO 2 ), оксид кальция (CaO), оксид алюминия (Al 2 O 3 ) и оксид железа (Fe 2 O 3 ). Его компоненты различаются в зависимости от типа сжигаемого угля. Летучая зола образуется путем быстрого охлаждения и затвердевания расплавленной золы; следовательно, большая часть частиц летучей золы находится в аморфном состоянии. Частицы летучей золы обычно имеют сферическую форму с диаметром от менее 1 мкм до 150 мкм, тогда как частицы цемента имеют размер менее 45 мкм. Сферическая форма и размер частиц повышают текучесть и снижают водопотребность бетонной смеси.

Бетон

Что такое расчет бетонной смеси (CMD)?

Как летучая зола влияет на окружающую среду и технологии? Согласно «Raj Premani» (2017) (опубликовано в: Летучая зола — благо для бетона), только в Индии ежегодно производится более 100 миллионов тонн золы-уноса. Летучая зола оказывает негативное воздействие на окружающую среду и здоровье человека. Его утилизация вызывает большие опасения. Несколько лет назад летучая зола обычно выбрасывалась в атмосферу, вызывая загрязнение воздуха. В настоящее время летучая зола собирается в оборудовании для контроля загрязнения, таком как электростатический осадитель, до того, как газы выбрасываются в воздух, тем самым уменьшая загрязнение воздуха.

Летучая зола оказывает негативное воздействие на окружающую среду и здоровье человека. Его утилизация вызывает большие опасения. Несколько лет назад летучая зола обычно выбрасывалась в атмосферу, вызывая загрязнение воздуха. В настоящее время летучая зола собирается в оборудовании для контроля загрязнения, таком как электростатический осадитель, до того, как газы выбрасываются в воздух, тем самым уменьшая загрязнение воздуха.

С другой стороны, летучая зола более эффективна при производстве бетона. Следовательно, использование золы пылевидного топлива в бетоне привлекает серьезное внимание технологов бетона и государственных ведомств во всем мире.

Бетон

8 Экологически безопасные строительные материалы, используемые в экологичных/устойчивых зданиях!

История летучей золы Уже много лет летучая зола используется в бетоне. Согласно «М.С. Шетти» (автор книги «Теория и практика технологии бетона»), что первое крупномасштабное использование летучей золы было при строительстве плотины Hungry Horse, а затем плотины Canyon Ferry в Соединенных Штатах Америки. Количество используемой летучей золы составляло около 30% от массы цемента. В Индии раньше летучая зола использовалась при строительстве плотины Риханд, и ее количество составляло 15% от веса используемого цемента.

Количество используемой летучей золы составляло около 30% от массы цемента. В Индии раньше летучая зола использовалась при строительстве плотины Риханд, и ее количество составляло 15% от веса используемого цемента.

Использование летучей золы в различных плотинах

Бетон

Когда был изобретен бетон? – Краткая история

Использование летучей золыЛетучая зола предпочтительна для широкого спектра применений и используется в:

- Производство портланд-пуццоланового цемента. В соответствии с «IS 1489 (Часть 1): 1991» (Технические условия на портланд-пуццолановый цемент), добавка летучей золы должна составлять 10-25 % по массе портланд-пуццоланового цемента.

- При массовом бетонировании плотин, подпорных стен, тротуаров и т. д.

- Производство кирпича, блоков, асбестовых листов, асбестовых напорных труб и т. д. — производительный бетон.

- при бетонировании в холодную погоду.

- Производство крупнообъемного бетона с летучей золой (HVFAC), который содержит более 40-50% содержания летучей золы по массе от общего количества вяжущих материалов.

Как правило, используется для устройства дорог и тротуаров.

Как правило, используется для устройства дорог и тротуаров. - При приготовлении геополимерного бетона.

Геополимерный бетон: Геополимерный бетон является альтернативой портландцементному бетону. Это уменьшает использование обычного портландцемента, ответственного за высокие выбросы CO2. его получают путем использования отходов, таких как летучая зола и молотый гранулированный доменный шлак (GGBS) и т. д. Таким образом, он является инновационным и экологически чистым.

Преимущества летучей золы- Это экономичный заменитель портландцемента.

- Летучая зола является побочным или отходным продуктом, поэтому использование бетона с летучей золой снижает выбросы CO2 и, таким образом, является экологически безопасным.

- Обладает хорошей устойчивостью к морозам.

- Это безусадочный материал.

- Распыленная топливная зола также производит плотный бетон/кирпич с гладкой поверхностью и четкими деталями.

- Бетон с летучей золой также обладает отличной удобоукладываемостью и обеспечивает более низкое водоцементное отношение для аналогичных осадок по сравнению с обычным бетоном. Согласно «Дэвису и др.» (1937), летучая зола отличается от других пуццолановых материалов тем, что обычно увеличивает водопотребность бетонной смеси.

- Уменьшает проблемы с трещинами, проницаемостью, кровотечением и т. д.

- Уменьшает теплоту гидратации.

Бетон

Значение водоцементного отношения в бетоне – тайна раскрыта

Недостатки летучей золы- Распыленная топливная зола может повлиять на цвет бетона. Согласно «А.М. Невилл» (автор книги «Свойства бетона»), цвет бетона из летучей золы в зависимости от содержания в нем углерода. Обычно некрасиво выглядящий более темный цвет помогает отличить бетон с летучей золой по сравнению с обычным бетоном более светлого цвета, когда два материала расположены рядом.

- Использование летучей золы приводит к замедлению набора прочности.

- Зола-унос класса C чувствительна к температуре, поэтому при массовом бетонировании или при повышении температуры примерно до 200℃ или 400℉ она не дает высокой прочности.

- Использование золы пылевидного топлива снижает потребность в воде; следовательно, использование пластификаторов/суперпластификаторов или воздухововлекающих добавок становится необходимым для получения хорошей удобоукладываемости бетона с летучей золой.

- Цвет: Цвет летучей золы зависит от составляющих ее элементов. В летучей золе содержание извести придает рыжевато-коричневый и светлый цвет, содержание железа обеспечивает коричневатый цвет, а углерод и, как правило, повышенное несгоревшее содержание придает цвет от темно-серого до черного.

- Удельный вес: от 90 до 2,96

- Удельная поверхность: от 250 до 600 м 2 /кг при удельной поверхности цемента 225 м2/кг

В соответствии с ‘ ASTM C618-08a’ (Американское общество по испытаниям и материалам), химические свойства золы пылевидного топлива следующие:

70% диоксид кремния, оксид алюминия, оксид железа,

5% макс. — SO3,

— SO3,

Макс. потери при прокаливании — 12%,

Бетон

Каковы свойства цемента?

Как летучая зола добавляется в бетон?Существует два способа использования летучей золы.

- Перемолоть определенный процент летучей золы с цементным клинкером на заводе для производства портланд-пуццоланового цемента (ППЦ)

- Использовать летучую золу в качестве добавки во время приготовления бетона на месте проведения работ.

Добавление летучей золы обоими способами полезно, но второй метод дает свободу и гибкость инженеру/пользователю для изменения процентного содержания летучей золы.

По данным Национальной ассоциации производителей сборного железобетона (опубликовано в: Использование летучей золы в бетоне), для обычных бетонных работ требуется 15–35% летучей золы по массе цемента, а также для массовых бетонных работ, таких как плотины, подпорные стены и т. д. можно добавить до 70% летучей золы от массы цемента.

Существует два типа летучей золы в соответствии с ASTM C618-08a (Американское общество по испытаниям и материалам) в зависимости от типа угля, из которого образуется зола.

Летучая зола класса C и класса F

01. Зола-уноса класса CЭтот тип золы-уноса получают из полубитуминозного угля и лигнита. Летучая зола класса C имеет высокий процент оксида кальция (более 10%), около 35% кремнезема и гораздо более низкое содержание углерода (менее 2%), чем портландцемент. В дополнение к пуццолановым свойствам летучая зола класса C обладает цементирующими свойствами; следовательно, он не требует активатора. Он устойчив к расширению от химического воздействия. Летучая зола класса C чаще всего используется для конструкционного бетона, дорожных покрытий PCC, а также в качестве основного материала для плитки, мощения или кирпича, блоков и т. д.

02. Летучая зола класса F Полученная из битуминозного угля летучая зола класса F более распространена, чем летучая зола класса C. Как правило, это летучая зола с низким содержанием кальция и содержанием углерода менее 5%, но иногда достигает 10%. Летучая зола класса F содержит только пуццолановые свойства, поэтому для нее требуется вяжущий агент, такой как портландцемент, негашеная известь или гашеная известь, смешанные с водой для реакции и образования вяжущих соединений. Частицы летучей золы класса F покрыты своего рода расплавленным стеклом. Следовательно, это значительно снижает риск расширения из-за воздействия сульфатов, которое может произойти в удобренной почве или вблизи прибрежных районов.

Как правило, это летучая зола с низким содержанием кальция и содержанием углерода менее 5%, но иногда достигает 10%. Летучая зола класса F содержит только пуццолановые свойства, поэтому для нее требуется вяжущий агент, такой как портландцемент, негашеная известь или гашеная известь, смешанные с водой для реакции и образования вяжущих соединений. Частицы летучей золы класса F покрыты своего рода расплавленным стеклом. Следовательно, это значительно снижает риск расширения из-за воздействия сульфатов, которое может произойти в удобренной почве или вблизи прибрежных районов.

Использование летучей золы в бетоне может уменьшить,

- Спрос на воду на желаемый удары.

- Выделение

- Усадка при высыхании

- Теплота гидратации

- Начальная прочность зольного бетона имеет тенденцию к ниже, чем у обычного бетона.

- Пуццолановая реакция делает бетон плотной матрицей, что приводит к снижению водо- и газопроницаемости

Наконец, , использование летучей золы в бетоне может изменить свойства бетона как в свежем, так и в затвердевшем состоянии. Кроме того, использование летучей золы дает экономичный заменитель портландцемента и делает бетон экономичным, а также обеспечивает наиболее эффективный способ утилизации или переработки побочных продуктов. Следовательно, использование летучей золы в качестве добавки к бетону является не только дополнительным техническим преимуществом в отношении свойств бетона, но также способствует контролю загрязнения окружающей среды.

Читайте также:Переработанные бетонные заполнители: его свойства и применение

Шлакопортландцемент: все, что вам нужно знать!

M Песок, произведенный из песка: экологически чистый и экономичный заменитель речного песка

Изображение предоставлено: Изображение 1, Изображение 2, Изображение 3 258

Минерал шерстяная плита, соответствующая классу IVB ASTM C-612, и изоляционная плита из стекловолокна, используемые вместе.

Плита из минеральной ваты, отвечающая требованиям ASTM C-612, класс изоляции V

Съемная теплоизоляция из керамического волокна для передних поверхностей горелок

Передняя часть горелки со съемной изоляцией из керамического волокна.

Существует много типов изоляции, используемых в литейной промышленности, и наиболее часто используемыми материалами являются плиты и одеяла из минеральной ваты, блоки из силиката кальция, плиты из высокотемпературной минеральной ваты, плиты и одеяла из стекловолокна, а также плиты и одеяла из керамического волокна. Литейным заводам нужны экономически эффективные системы изоляции, которые правильно установлены и имеют тепловую эффективность. Понимание различий или сходства изоляционных материалов может помочь литейному цеху сэкономить деньги и при этом обеспечить соответствие тепловым требованиям предприятия.

- Состояние окружающей среды, при котором воздух и все окружающие предметы имеют единую заданную температуру, на самом деле не существует.

- Неподвижного воздуха или нулевой скорости внешнего ветра на электростанции на самом деле не существует.

- Проводимость — это передача энергии внутри тела или между двумя телами при физическом контакте

- Конвекция — это движение массы с связанной с ней энергией из одного места в другое.

- Излучение — это передача энергии от тела с более высокой температурой через пространство к другому телу или телам с более низкой температурой, находящимся на некотором расстоянии.

- Коэффициент излучения — это мера способности материала излучать энергию. Он выражается как отношение (десятичное число) излучательной способности данного материала к излучательной способности черного тела1.

Черное тело излучает излучение с максимально возможной скоростью при любой заданной температуре и имеет коэффициент излучения 1,0. Значения эмиттанса для различных металлов публикуются и поэтому не оспариваются.

Черное тело излучает излучение с максимально возможной скоростью при любой заданной температуре и имеет коэффициент излучения 1,0. Значения эмиттанса для различных металлов публикуются и поэтому не оспариваются. - Значение К — это проводимость в британских тепловых единицах (БТЕ) через изоляцию толщиной 1 дюйм в час, на квадратный фут площади и на разность температур (°F).

- Значение «k» всегда соответствует средней температуре изоляционного материала.

- Толщина изоляции =

Выбор изоляционного материала

Как видно из приведенной выше формулы, теплопроводность изоляции, или значение k, очень важно. Значение k определяется выбором изоляции и берется из таблиц теплопроводности, предоставляемых производителями изоляции. Значения, показанные на диаграммах теплопроводности, всегда основаны на средних температурах. Средняя температура представляет собой сумму рабочей температуры и требуемой температуры поверхности, разделенную на 2.

Приведенные значения К являются приблизительными и взяты из таблиц, представленных в брошюрах и литературе производителей.

Средняя температура =

Температура внутри литейного цеха варьируется от 150°F до 1000°F. По этой причине персоналу литейного производства так важно знать о различиях или сходствах изоляционных материалов при определенных температурах, особенно если в прошлом выбор основывался исключительно на толщине и значении k. (См. Таблицу 1.)

Таблица 1

Тип изоляционного материала | Средняя температура (700F+130F)/2 | Значение теплопроводности (K) 8#, 6#, 4# | Средняя температура (1100F+130F) /2 | Коэффициент теплопроводности (K) 8#, 6#, 4# | Коэффициент теплопроводности (K) 8 дюймов, 6 дюймов, 4 дюйма | |

Одеяло из керамического волокна 8 дюймов | 415°F | 0,45, 0,47, 0,50 | 615°F | 0,58, 0,60, 0,70 900 04 | 665°F | 0,60, 0,63, 0,75 |

Плита из минеральной ваты 8 дюймов ASTM c-612 класс 4 | 415°F | 0,43, 0,45, 0,52 | 615°F | 0,60, 0,66, 0,80 | 665°F | 90 256 0,62, 0,68, 0,83 |

Плита из минеральной ваты ASTM c-612 класс 5 | 415°F | 0,44, нет данных, нет данных (плотность 10 дюймов) | 90 256 615°F | 0,59, нет данных, нет данных (10 дюймов) плотность) | 665°F | 0,63, нет, нет (плотность 10 дюймов) |

Блок силиката кальция ASTM c-533 | 415°F | 0,47, нет данных, нет данных (плотность 10 дюймов) | 615°F 90 004 | 0,61, нет данных, нет данных (плотность 10 дюймов) | 665°F | 0,65, нет данных, нет данных (плотность 10 дюймов) |

415°F | нет, нет, 0,48 (менее 3 дюймов) | 615°F | 9 0256 нет, нет, 0,70 (менее 3 дюймов) | 665°F | нет данных, нет данных, 0,75 (менее 3 дюймов) |

Калибровка толщины изоляции образца: 90 329 Плита минераловатная

Средняя температура = ( рабочая температура + температура поверхности)/2= °F | 415 |

Тип используемой изоляции = плита из минеральной ваты ASTM C-612 класс 4, номинальное значение 8 дюймов. | |

Значение K изоляции на основе средней температуры = (БТЕ-дюйм/ч-фут2-°F) | 902 56 0,43 |

Рабочая темп. — температура поверхности. = °F | 570 |

Конвекция = (1+0,225*скорость fps*(температура поверхности — температура окружающей среды) = | 59 0,375 |

Излучение = (0,1714* коэффициент излучения )*((температура поверхности + 460) в 4 степени)/100 000 000-(температура окружающей среды + 460) в 4 степени)/100 000 000) = | 3,0975 |

КАЛАБРОВКА ТОЛЩИНЫ ИЗОЛЯЦИИ (дюймы) | 3,88 |

Требуемая толщина изоляции = (дюймы) | 4 |

Путем изменения типа изоляции на плиту из керамического волокна (см. образец калибровка ниже) откалиброванная требуемая толщина почти такая же:

образец калибровка ниже) откалиброванная требуемая толщина почти такая же:

Калибровка толщины изоляции образца: Плита из керамического волокна или одеяло

Средняя температура = (рабочая температура + температура поверхности)/2= °F 2 Используемая изоляция = одеяло из керамического волокна, 8 дюймов. плотность. | |

Значение K изоляции, исходя из средней температуры = (БТЕ-дюйм/ч-фут2-°F) | 902 56 0,45 |

Рабочая темп. — температура поверхности. = °F | 570 |

Конвекция = (1+0,225*скорость fps*(температура поверхности — температура окружающей среды) = 9025 8 | 59.375 |

Излучение = (0,1714 * коэффициент излучения) * ((температура поверхности + 460) в 4-й степени) / 100 000 000 — (температура окружающей среды + 460) в 4 степени) / 100 000 000) = | 3,0975 9 0004 |

ТОЛЩИНА ИЗОЛЯЦИИ (дюймы) | 4. |

| 9000 2 Используемая толщина изоляции = (дюймы) | 4 |

Таблица выше представляет значения k наиболее распространенных типов изоляции, взятые из информации, опубликованной производителями.

Таким образом, исходя из температуры поверхности 130°F и температуры газа на выходе из печи в систему рекуперации тепла 700°F, средняя температура будет 415°F (см. Таблицу 1). какой тип материала или плотность вы выберете, тепловой расчет даст вам примерно такое же требование к толщине изоляции.

В качестве примера сравните плиту из минеральной ваты и изоляцию из керамического волокна по требованиям к толщине. Мы будем основывать калибровку на следующих расчетных условиях и предположим, что область представляет собой плоскую поверхность:

- Окружающий воздух: 80°F

- Скорость внешнего ветра: 50 футов в минуту

- Температура поверхности: 130°F

- Коэффициент излучения: 0,05 для алюминиевой изоляции

- Рабочая температура газа: 700 °F

- Тип изоляции: Минеральная вата, плита 8 дюймов/фут3, отвечающая требованиям ASTM C-612, тип IV, по сравнению с керамическим волокнистым покрытием 8#/cf

Это демонстрация по той причине, что Р. Л. Шнайдер, пионер в области расчетов теплопередачи, написал: «… поскольку труднее продолжать улучшать изоляцию, уменьшая k (теплопроводность), давайте увеличим толщину, когда это необходимо. »

Л. Шнайдер, пионер в области расчетов теплопередачи, написал: «… поскольку труднее продолжать улучшать изоляцию, уменьшая k (теплопроводность), давайте увеличим толщину, когда это необходимо. »

Таким образом, если значения коэффициента теплоизоляции примерно одинаковы, мы должны учитывать разницу в самих материалах и их влияние на материальные и трудовые затраты, чтобы определить правильный выбор материала.

Преимущества и недостатки материала

Блок из силиката кальция (соответствует ASTM c-533)

Преимущества

- Обеспечивает твердую несущую поверхность

- Верхний температурный предел 1200°F 9008 4

- Хрупкий, и есть чрезмерная поломка во время установки.

- Установка трудоемка, поскольку для резки блока необходимы ленточные и ручные пилы, а при установке изоляционных приспособлений (например, акустических подвесок) в блоке необходимо просверлить отверстия.

- В большинстве случаев проволока для шнуровки необходима для удержания изоляции на месте.

- Это тяжелый материал (прибл. 1 фунт/дюйм толщины на квадратный фут).

- После нагревания он склонен к растрескиванию и часто разваливается при удалении внешней оболочки или кожуха.

- Легко впитывает влагу, которая может ускорить коррозию любого металла, с которым она соприкасается.

- Ограниченное производство в США.

- Классифицируется как канцероген из-за переносимых по воздуху волокон, содержащих пыль кристаллического кремнезема, образующуюся при обработке и резке изоляции.

- Толщина 2 дюйма — это максимальная толщина, доступная в виде одного слоя.

- Стоимость установки составляет приблизительно 1,20 долл. США за доску-фут и 6,75 долл. США за фут2 (толщина 1 дюйм) с использованием акустических подвесок и шнуровочной проволоки из расчета 50 долл. США в час.*

- Не ломается. ? Его можно легко разрезать ножом, что снижает трудозатраты.

- Легкий (прибл.

0,85 фунта на дюйм толщины на квадратный фут)

0,85 фунта на дюйм толщины на квадратный фут) - Гибкость, подходит для неровных поверхностей.

- Его можно насадить на изоляционные штифты и зафиксировать с помощью зажимов для изоляции.

- Стоимость установки приблизительно 0,20 долл. США за доску-фут и

- 2,90 долл. США за фут2 (толщина 1 дюйм) с использованием изоляционных штифтов и быстросъемных зажимов по цене 50 долл. США в час.*

- После нагревания он теряет свою водостойкость

- Теряет связующее вещество при воздействии тепла выше 450°F

- Представляет потенциальную опасность для здоровья и требует особого обращения из-за переносимых по воздуху волокон, которые могут вызвать раздражение кожи и верхних дыхательных путей общие трудозатраты, такие как размеры ребер жесткости, конфигурации корпуса и применение футеровки.

Плита из минеральной ваты (1900°F; соответствует ASTM c-612 класс 5; Fibrex FBX 19K или аналогичный)

| Преимущества- Долговечность, не ломается.

- Легко режется ножом, что снижает трудозатраты.

- Его можно насадить на изоляционные штифты и зафиксировать с помощью зажимов для изоляции.

- Создает прочную, несущую поверхность, особенно для пешеходных поверхностей.

Недостатки

- При нагревании теряет водостойкость.

- Теряет связующее вещество при воздействии тепла выше 450°F

- Представляет потенциальную опасность для здоровья и требует особого обращения из-за переносимых по воздуху волокон, которые могут вызвать раздражение кожи и верхних дыхательных путей.

- Теряет связующее и волокно при воздействии высоких вибраций.

- Он тяжелый (примерно 2 фунта/дюйм/фут2)

- Материал стоит приблизительно 1,00 доллара США за фут доски и 2,90 доллара США* за квадратный фут (толщиной 1 дюйм) для установки с использованием изоляционных штифтов и быстросъемных зажимов по цене 50 долларов США в час. *

Стекловолоконная плита (менее 3 дюймов/фут3; плита Knauf ET или эквивалентная)

Преимущества- Не ломается.

- Легко режется ножом, что снижает трудозатраты.

- Легкий (приблизительно 0,45 фунта/дюйм/фут2).

- Некоторая гибкость для соответствия неровным поверхностям.

- Его можно насадить на изоляционные штифты и зафиксировать с помощью зажимов для изоляции.

- Пряди волокон имеют большую длину и с меньшей вероятностью прогибаются или провисают при воздействии высокой вибрации.

- Стоимость установки составляет приблизительно 0,25 долл. США за фут и 2,9 долл. США.0/фут2 (толщиной 1 дюйм), с использованием изоляционных штифтов и быстросъемных зажимов, по цене 50 долл. США/час.*

Недостатки

- Не обладает несущей способностью.

- При нагревании теряет водонепроницаемость.

- Представляет потенциальный риск для здоровья и требует особого обращения из-за переносимых по воздуху волокон, которые могут вызвать раздражение кожи.

- Имеет более высокую скорость усадки по сравнению с другими материалами при повышенных температурах.

- Рекомендуется использовать только при температуре до 850°F.

Одеяло из керамического волокна (8 дюймов/фут3)

Преимущества- Его нелегко сломать.

- Легко режется ножом, что снижает трудозатраты.

- Обладает некоторой гибкостью, чтобы приспосабливаться к неровным поверхностям.

- Может насаживаться на изоляционные штифты и удерживаться на месте с помощью изоляционных зажимов.

Недостатки

- Не имеет несущей способности.

- При нагревании теряет водонепроницаемость.

- Теряет связующее вещество при воздействии температуры выше 450°F.

- Классифицируется как канцероген из-за переносимых по воздуху волокон, содержащих пыль кристаллического кремнезема.

- Теряет связующее вещество и волокна при воздействии высоких вибраций.

- Стоимость установки составляет приблизительно 2,50 долл. США за доску-фут и 2,90 долл. США за фут2 с использованием изоляционных штифтов и быстросъемных зажимов из расчета 50 долл.

США в час.*

США в час.*

Небольшие знания окупаются деньги и при этом соответствовать вашим тепловым требованиям. Лучшее понимание изоляционных материалов, которые вы выбираете, гарантирует, что вы получите правильный тип материала для вашего метода применения и области, которую нужно изолировать. Выбор правильного типа материала в зависимости от области применения поможет снизить первоначальные затраты на установку.

Литейные заводы нуждаются в рентабельных системах изоляции, которые правильно установлены и обеспечивают тепловую эффективность. По словам Джона Ф. Маллоя, автора книги Thermal Insulation , «теплоизоляция, установленная для экономии энергии, также экономит деньги в размере, необходимом для эффективной работы предприятия».

Гэри Бейс, автор «Книги Брила» (руководства по кирпичным, огнеупорным, изоляционным и футеровочным системам), является президентом BRIL Inc., независимой консалтинговой фирмы, специализирующейся на решениях по энергосбережению.

- Долговечность, не ломается.

Недостатки

Минеральная вата -612 класс 4 )

Преимущества

Недостатки способность.

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Как правило, используется для устройства дорог и тротуаров.

Как правило, используется для устройства дорог и тротуаров.

Черное тело излучает излучение с максимально возможной скоростью при любой заданной температуре и имеет коэффициент излучения 1,0. Значения эмиттанса для различных металлов публикуются и поэтому не оспариваются.

Черное тело излучает излучение с максимально возможной скоростью при любой заданной температуре и имеет коэффициент излучения 1,0. Значения эмиттанса для различных металлов публикуются и поэтому не оспариваются. плотность

плотность 11

11

0,85 фунта на дюйм толщины на квадратный фут)

0,85 фунта на дюйм толщины на квадратный фут)

США в час.*

США в час.*