Нахлест арматуры при сварке: Сварка арматуры внахлест — Астим

Способы сварки арматуры

Арматурой называют конструкцию, состоящую из прутков металлопроката различных форм и размеров. Основной ее задачей является перераспределение напряжения сжатия и растяжения внутри объекта строительства. Соответственно, к жесткости такой конструкции предъявляются повышенные требования. Показатель жесткости, в свою очередь, определяется качеством соединения арматуры сваркой. В настоящее время используется несколько способов сварки. Особенности некоторых из них рассмотрим в статье.

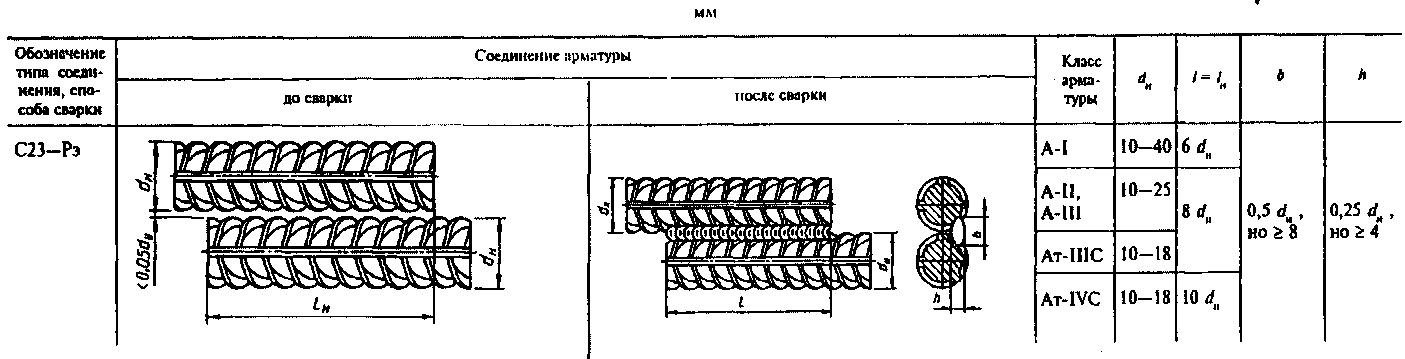

Сварка арматуры: ГОСТ 14098–91

Наиболее распространенными видами соединений считаются: электрошлаковое полуавтоматическое; ванно-шовное; электродуговое ручное; контактное; ванное. В ГОСТ определены конструкция, геометрические параметры, виды соединений, получаемые при электродуговой и контактной сварке арматуры. Положения стандарта действуют в отношении стержней с сечением не больше 30, но не меньше 4 мм, а также металлической проволоки с сечением более мм.

Типы соединений

ГОСТ определяет три их типа: нахлесточное; стыковое; тавровое. Сварка арматуры нахлестом производится по 2-м рельефам и швами (электродуговой ручной способ). Тавровое соединение выполняется в инвентарной форме (с использованием в ванне одного электрода), под флюсом (в этом случае присадочную проволоку не применяют), механизировано, вручную, контактно (путем непрерывного оплавления изделия с сопротивлением).

Стыковая сварка арматуры осуществляется различными способами. Наиболее распространенными считаются:

- В комбинированных несущих и формующих деталях спаренных прутков одним стержнем.

- Механизированным способом с использованием электродуги и проволоки (порошковой присадки).

- В инвентарной форме.

- Ручным дуговым способом и многослойными швами.

Ванная сварка арматуры

Этот метод используется, как правило, для соединения:

— Арматурных изделий большого диаметра (2-10 см).

— Стыков прутков, расположенных в несколько рядов в железобетонных конструкциях.

— Стыков фланцев, изготовленных из стальных полос с большим сечением.

Прекрасно подходит этот метод сварки арматуры для фундамента и других крупных железобетонных изделий, сложных каркасов при сооружении разных зданий. Он обеспечивает сохранение прочности параметров и жесткости конструкции по всей длине. Такая сварка арматуры позволяет создать единый силовой каркас. Соединение может выполняться как горизонтально, так и вертикально. Ванную сварку арматуры колонн и других вертикальных изделий можно, таким образом, осуществить без их перемещения и приведения в горизонтальное положение. Еще одно преимущество состоит в том, что для выполнения соединения используются стандартные приспособления, как при электродуговой сварке.

Важный момент

Ключевое условие для получения качественных стыков при ванной сварке арматуры – четкое совмещение прутков. Необходимо следить за тем, чтобы оси стержней не смещались больше чем на половину своего сечения относительно друг друга. Для соблюдения этого условия используются кондукторы различного вида. В них геометрические параметры и расположение прутков при сварке арматуры остаются неизменными.

Для соблюдения этого условия используются кондукторы различного вида. В них геометрические параметры и расположение прутков при сварке арматуры остаются неизменными.

Суть метода

Перед непосредственной сваркой к пруткам присоединяют (приваривают) стальную форму. В ней формируют ванну с расплавленным материалом. Для этого используется электродуга. Торцы прутков под высокой температурой плавятся. Это приводит к созданию одной ванны материала шва. Перед сваркой арматуры торцы и поверхности прутков зачищаются. С них удаляют окалину, коррозию, грязь. Для этого используется жесткая щетка со стальными щетинками. После очистки прутки размещают соосно. Между торцами должен быть зазор. Его размер – меньше 1,5 диаметров стержней. При сварке арматуры колонн в качестве формующего элемента выступает листовая штампованная форма. Она прикрепляется к нижней части сваркой без использования присадок. Заплавление стыка по всей площади сечения производится посредством выполнения колебательных постепенных движений электродом. Относительно осей прутков такие движения производятся перпендикулярно.

Относительно осей прутков такие движения производятся перпендикулярно.

Шлаковый излишек удаляется с помощью черпака. Затем конец верхнего прута присоединяют к концу нижнего, после чего направляют металл в форму. Шлак выпускается из формы через специальное отверстие, которое прожигают электродом. После завершения соединения стержней его заваривают.

Варианты ванной сварки

На практике применяется три способа:

1. Полуавтоматический (в керамической форме).

2. Одно-, трехфазной электродугой с использованием стальной скобы (ручной вариант).

3. Автоматический ванно-шлаковый (в медной форме).

Наиболее экономичным считается вариант, при котором накладки при соединении стержней не используются. Дело в том, что на их изготовление необходимо затратить определенное время и металл. При отсутствии накладок, кроме того, обеспечивается компактное соединение.

Нюансы

Сварка в ванне выполняется при токах с большими показателями. Он может составить 450 ампер, если используются 5-6-миллиметровые электроды. Если соединение изделий производится при низких температурах, используется ток приблизительно на 10 % выше стандартного. Профессионалы рекомендуют применять стержни УОНИ-13/55.

Если соединение изделий производится при низких температурах, используется ток приблизительно на 10 % выше стандартного. Профессионалы рекомендуют применять стержни УОНИ-13/55.

При использовании трехфазной сварки следует оставлять зазор на 1,5-2 см больше, чем диаметр электрода. Показатель несовпадения осей стержней арматуры не должна быть больше 5 % площади сечения электродов. Специалисты рекомендуют придать «обратный прогиб» пруткам, если они имеют большую длину.

Устранение зашлаковки

Довольно часто торцы стержней при выполнении ванного сварного соединения зашлаковываются. Это обуславливается быстрым теплоотводом. В результате надежность соединения существенно снижается. Уменьшить вероятность зашлаковки можно:

— Подогрев торцы перед сваркой.

— Используя металлические формы, выполненные из теплопроводных материалов. Как правило, применяются медные элементы.

Скоба

Она используется для закрепления места стыка снизу. Применяется скоба из листовой стали с небольшим содержанием углерода или выполненная из прутков. Обхват позволяет удержать жидкий металл и предотвращает его течь. Для повышения эффективности фиксации по краям скобы монтируются ограничители, не допускающие растекание шлака по стержню. Не следует использовать накладные элементы из медных, латунных, бронзовых сплавов. Как правило, они изготавливаются из чистой меди. Такие скобы служат довольно долго.

Обхват позволяет удержать жидкий металл и предотвращает его течь. Для повышения эффективности фиксации по краям скобы монтируются ограничители, не допускающие растекание шлака по стержню. Не следует использовать накладные элементы из медных, латунных, бронзовых сплавов. Как правило, они изготавливаются из чистой меди. Такие скобы служат довольно долго.

Контактный метод

Он считается одним из самых распространенных способов сварки. Место контакта изделий оплавляется за счет нагревания до температуры деформации и сдавливания. Осуществляется это посредством пропускания тока по цепи, звеньями которых являются в том числе и сами стержни. Ток появляется в замкнутой цепи, а наибольшее сопротивление при этом концентрируется на участке контакта прутков. Вместе с тем выделяется тепло, которое обеспечивает максимальный нагрев этой области. Уменьшить время сварки можно, увеличив силу тока до 10, а в ряде случаев до 20 тыс. ампер. В этом случае плавление металла происходит практически мгновенно. Соответственно, время прохождения тока по цепи существенно уменьшается.

Соответственно, время прохождения тока по цепи существенно уменьшается.

Контактное соединение изделий может осуществляться стыковым или точечным способом. Первый используется, когда торцевые части располагаются встык. Точечная сварка арматуры применяется, когда стержни накладываются друг на друга. Они соединяются в нескольких точках одновременно.

Оборудование

Для соединения стержней контактным способом используется профессиональный аппарат. Сварка арматуры должна осуществляться при определенной силе тока и уровне сжатия участка контакта, в течение заданного времени. Все оборудование условно разделяется на мобильное и стационарное. Простейший аппарат можно собрать самостоятельно. В него должны входить 2 функциональных узла. Первый – блок питания, второй – электродные держатели выносного типа.

Стыковое соединение

Его технология основывается на использовании тепла на торцах изделий. Нагревание происходит за счет прохождения через эти области электротока. Он подается после замыкания цепи посредством соединения концов. Обеспечивается нагрев большим сопротивлением. После завершения пропускания и отключения тока производится «осадка» разогретого участка. Для быстрого нагрева металла в области соединения и предотвращения потери тепла применяется режим высокой токовой нагрузки.

Он подается после замыкания цепи посредством соединения концов. Обеспечивается нагрев большим сопротивлением. После завершения пропускания и отключения тока производится «осадка» разогретого участка. Для быстрого нагрева металла в области соединения и предотвращения потери тепла применяется режим высокой токовой нагрузки.

Стыковая сварка применяется для соединения гладких стержней, диаметр которых не менее 14 мм. Для соединения арматуры, изготовленной горячим способом и имеющей профиль, такой метод применяется, если диаметр прутков не менее 32 мм.

Особенности выполнения работ

Технология стыковой сварки разделяется на два типа: непрерывный способ; прерывистый метод. Приоритет отдается второму типу. Перед началом работы концу арматуры очищаются от шлаковых образований, остатков краски, ржавчины. Для этого используются зубило, молоток и металлическая щетка. Чистота торцов имеет существенное значение для качества сварки.

Точечное соединение

Оно используется в основном при создании арматурных каркасов, армирующих сеток из прутков с малым сечением. Можно применять точечную сварку и в домашних условиях, к примеру, при ремонте бытовой техники. Выполняется соединение двумя способами. В первом случае металл на участке соединения доводится до расплавленного состояния и до формирования литого ядра. Во втором – металл просто нагревается. Если на участке пересечения точечно соприкасающихся стержней будет проходить большой ток, в этой области возникнет высокая теплоотдача. Это связано с тем, что сопротивление прутков арматуры выше, чем медных проводников, включенных во вторичный контур аппарата для сварки. Процесс следует проводить при высоких показателях тока. За счет этого повышается не только производительность, но и качество соединения. Для этого применяется мощное дорогостоящее оборудование. В домашних условиях можно использовать компактный аппарат, изготовленный в том числе и самостоятельно. Ключевым узлом устройства прибора для точечной сварки выступает трансформатор. За счет него генерируется большой ток. В аппарате может использоваться трансформатор стандартного типа ОСМ-1.

Можно применять точечную сварку и в домашних условиях, к примеру, при ремонте бытовой техники. Выполняется соединение двумя способами. В первом случае металл на участке соединения доводится до расплавленного состояния и до формирования литого ядра. Во втором – металл просто нагревается. Если на участке пересечения точечно соприкасающихся стержней будет проходить большой ток, в этой области возникнет высокая теплоотдача. Это связано с тем, что сопротивление прутков арматуры выше, чем медных проводников, включенных во вторичный контур аппарата для сварки. Процесс следует проводить при высоких показателях тока. За счет этого повышается не только производительность, но и качество соединения. Для этого применяется мощное дорогостоящее оборудование. В домашних условиях можно использовать компактный аппарат, изготовленный в том числе и самостоятельно. Ключевым узлом устройства прибора для точечной сварки выступает трансформатор. За счет него генерируется большой ток. В аппарате может использоваться трансформатор стандартного типа ОСМ-1. Однако его необходимо немного модернизировать для получения вторичной обмотки большей мощности.

Однако его необходимо немного модернизировать для получения вторичной обмотки большей мощности.

Процесс точечного соединения

Работа выполняется поэтапно: Прутки укладываются в определенном положении и помещаются между электродами аппарата. Они плотно прижимаются в участке будущего соединения. В область контакта подается ток; происходит нагрев металла до пластического состояния, требуемого для деформации. Благодаря прижатию формируется уплотняющий пояс, который предотвращает растекание металла. Токовый импульс должен быть сильным и кратковременным. Это обеспечит образование прочного точечного контакта стержней после прекращения подачи.

Соединение внахлест

Оно предполагает фиксацию стержней, частично наложенных друг на друга. При использовании этого метода прутки образуют одну линию с взаимным перекрытием своей длины на участках стыковки.

Соединение внахлест применяется для распределения продольной сжимающей/растягивающей нагрузки на поверхность стержня. При выполнении работ необходимо следовать некоторым правилам:

При выполнении работ необходимо следовать некоторым правилам:

— Нахлест допускается на участках с минимальным напряжением на конструкцию.

— Стержни разного диаметра должны распределяться равномерно. Однако лучше использовать одинаковые прутки.

— Сварка внахлест применяется для соединения стержней с сечением, не превышающим 20 мм.

— Взаимное наложение прутков должно быть больше 50 см.

Сварку внахлест изделий промышленного назначения, находящихся под повышенной нагрузкой, рекомендуется выполнять с использованием дуговой ручной сварки. Она осуществляется одним-двумя швами с флангов. Чтобы стык получился качественным, длина шва должна превышать диаметр прутков не менее чем в 10 раз. Ручную дуговую сварку выполняют, как правило, в горизонтальном положении стержней. Для работы применяется обычное оборудование, в состав которого входит трансформатор, газовая горелка, или аппараты с нейтральным газом.

1.2.6. Соединения арматуры

По

длине стержни горячекатаной арматуры

в обычном железобетоне соединяются,

как правило, с помощью сварки, независимо

от способа образования каркаса.

Стержни отдельных позиций сварного каркаса могут быть простыми, состоящими из цельного стержня одного диаметра, или, в целях экономии арматурной стали, составными, состоящими по длине из стержней двух-трёх различных диаметров (рис. 22), соединённых контактной стыковой сваркой. Составными могут быть только стержни из горячекатаной арматуры периодического профиля. Составные стержни часто применяют при армировании ригелей, колонн, подпорных стенок и т.п.

Все сварные соединения в зависимости от места их выполнения делятся на:

сварные соединения, выполняемые в заводских условиях;

сварные соединения, выполняемые в условиях стройплощадки.

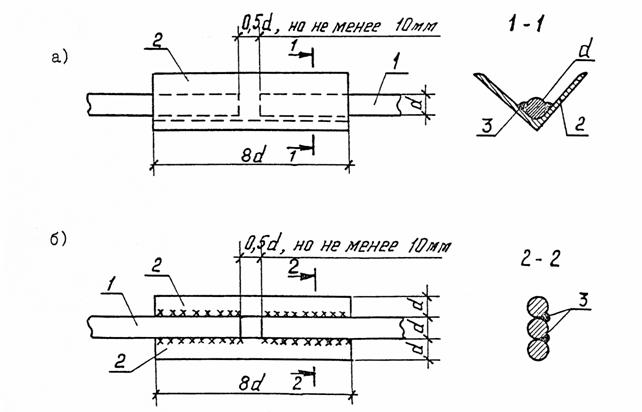

Рис. 22. Составные отдельные стержни:

а – для применения в балках; б – для применения в колоннах, подпорных стенках и т.п.; 1 – контактная стыковая электросварка

Сварные

соединения, выполняемые в заводских

условиях. Различают

два основных их типа:

Различают

два основных их типа:

А. Контактная электросварка встык (или контактная стыковая электросварка) предназначена для соединения заготовок арматурных стержней, приварки к стержням коротышей большего диаметра и т. п. Выполняется на специальных сварочных машинах. Процесс сварки состоит в том, что концы стержней в месте их контакта под действием электрического тока большой силы (до 100 кА) разогреваются до пластического или жидкого состояния с одновременным или последующим сильным сжатием, обеспечивающим взаимодействие атомов металла. В зоне сварки металл оплавляется, образуя небольшое утолщение (рис. 23, а). Прочность такого соединения получается даже выше, чем прочность самих стыкуемых стержней. Этим способом может производиться соединение стержней диаметром от 10 до 80 мм.

При

соединении стержней арматуры классов

A240,

А300, A400,

А500, A600,

А800, A1000

разных диаметров должно соблюдаться

условие d1 /d2 ≥ 0,85

(соотношение 0,3 допускается при

использовании специальной технологии

сварки), а наименьший диаметр стержня d1 = 10

мм.

Б. Контактная точечная электросварка используется для соединения отдельных стержней в местах их пересечения при изготовлении сеток и каркасов, В этих случаях применяют стержневую арматуру классов A240, A300, A400 и проволочную класса В500. Перекрещивающиеся стержни сдавливают с большой силой в зажимах сварочной машины, затем включают ток, который доводит металл между зажимами до оплавления, а прилегающую зону – до пластического состояния.

Качество точечной электросварки зависит от соотношения диаметров свариваемых поперечных и продольных стержней. Оно должно быть в пределах d1 /d2 = 0,25…1.

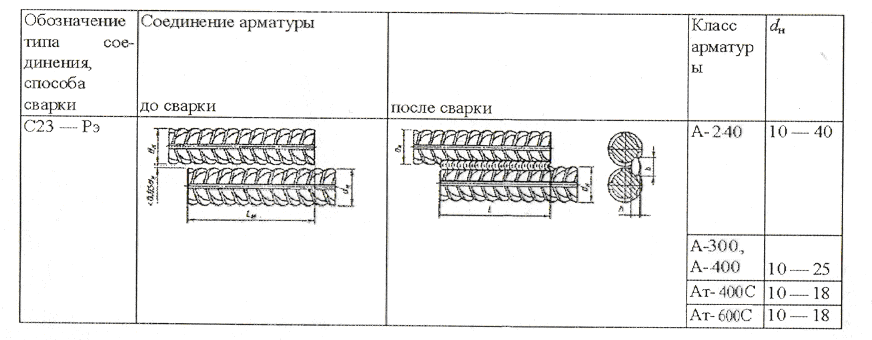

Сварные соединения, выполняемые в условиях стройплощадки. Ограничимся рассмотрением двух типов таких соединений.

А.

При монтаже арматурных изделий и сборных

железобетонных конструкций для

соединения встык как горизонтальных,

так и вертикальных стержней (или выпусков)

арматуры классов A240,

A300,

A400

диаметром 20 мм и более применяют

электродуговую ванную сварку в съёмных

инвентарных медных формах или на стальной

скобе-подкладке (рис.

Б. Если диаметр соединяемых стержней менее 20 мм, то применяют дуговую сварку стержней четырьмя фланговыми швами с использованием круглых накладок (рис. 23, в). Этим способом могут соединяться стержни диаметром от 10 до 80 мм, начиная от класса A240 до класса A500 включительно. Допускается применять и односторонние сварные швы с удлинёнными накладками (рис. 23, г). При этом должны быть соблюдены следующие требования к размерам сварного шва: b≥ 10 мм и b≥ 0,5d; h ≥ 4 мм и h

23, д).

23, д).Соединение стержней в тавр с пластиной толщиной δ = 0,75d (из листовой или полосовой стали) выполняют автоматической дуговой сваркой под флюсом (рис. 23, е). Соединение внахлёстку арматурных стержней диаметром 8…40 мм с пластиной или плоскими элементами проката выполняют дуговой сваркой фланговыми швами (рис. 23, ж).

Сварные соединения способствуют рациональному расходу стали и использованию отходов арматуры.

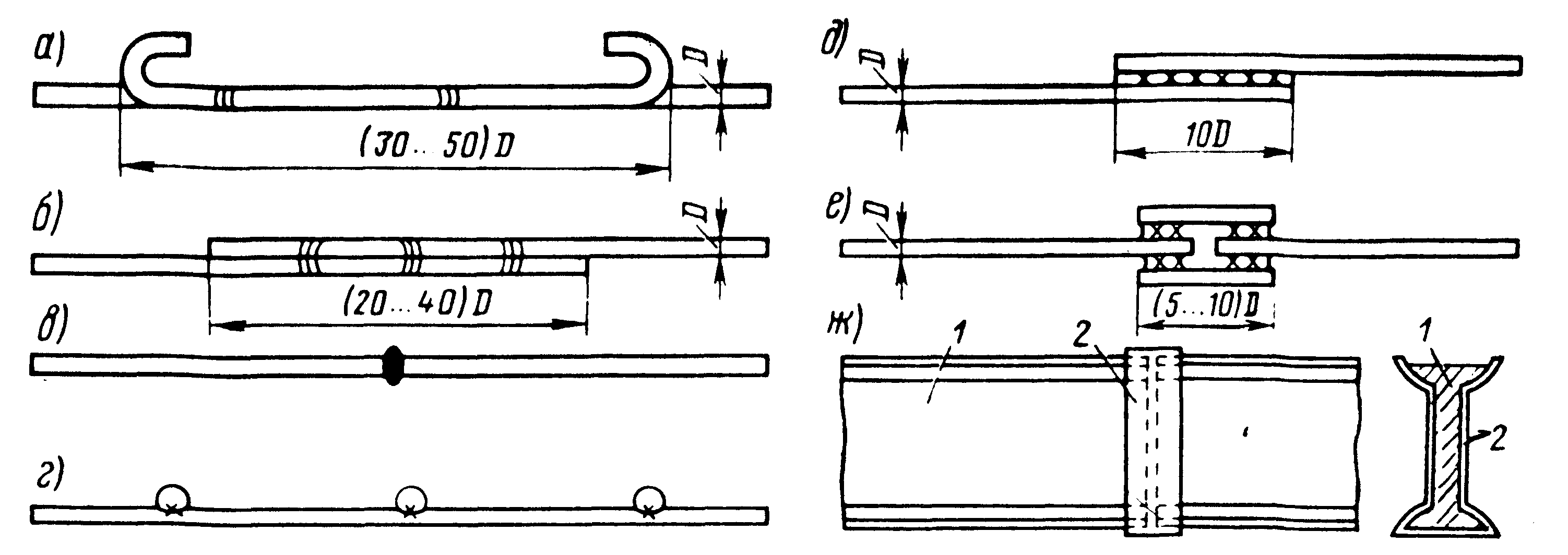

Рис. 23. Сварные стыковые соединения арматуры:

а – контактная электросварка встык; б – дуговая ванная сварка в инвентарной форме; в – дуговая сварка с накладками с четырьмя фланговыми швами; г – то же, с двумя фланговыми швами; д – размеры сварного шва; е – сварное соединение в тавр стержней с пластиной; ж – сварное соединение внахлёстку стержня с пластиной

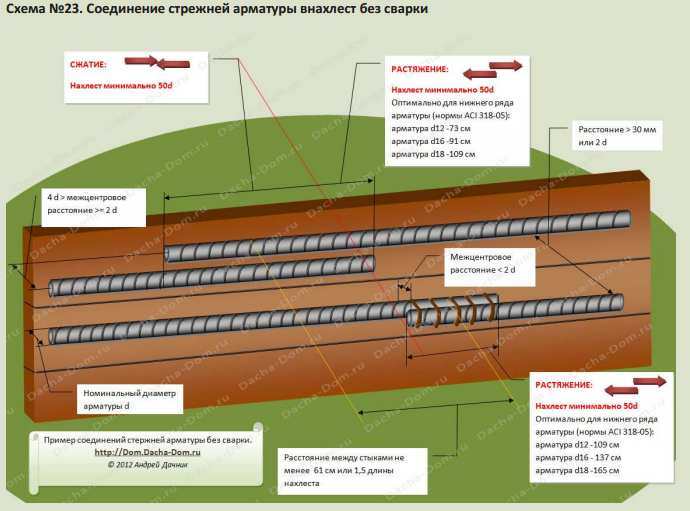

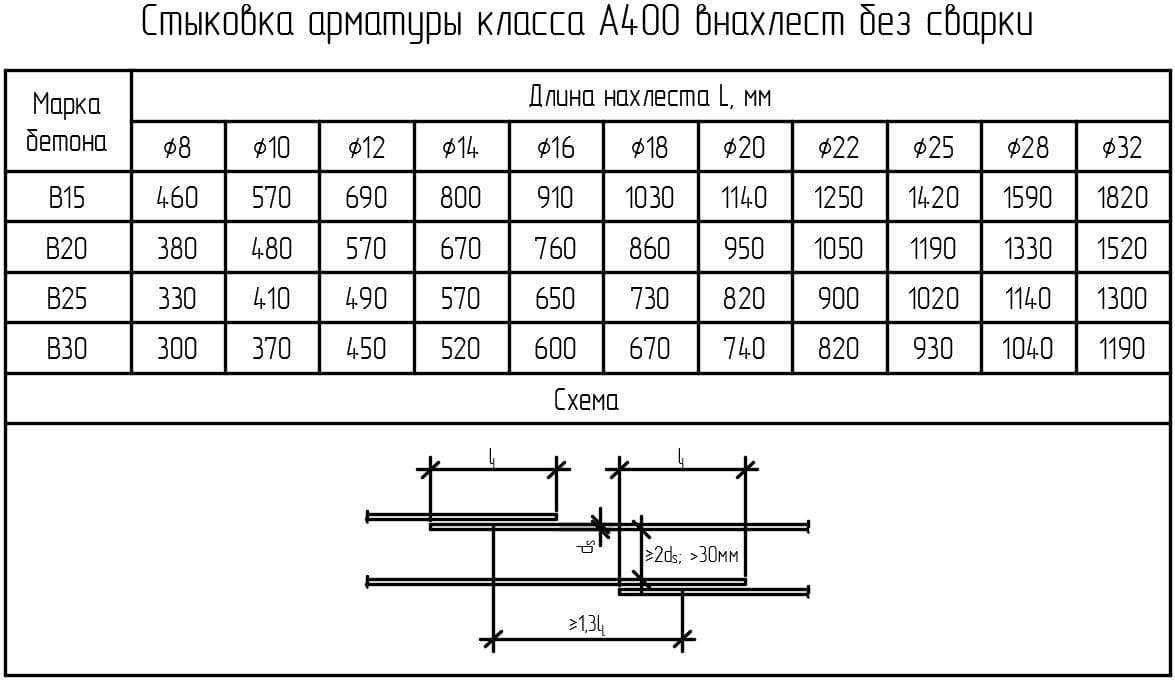

Стыки

арматуры внахлёстку без сварки. Стержневую

арматуру классов A240,

А300, A400

допускается соединять внахлёстку без

сварки с перепуском концов стержней на

20…50 диаметров в тех местах железобетонных

элементов, где прочность арматуры

используется не полностью. Однако

такой вид соединения стержневой арматуры

вследствие излишнего расхода стали и

несовершенства конструкции стыка

применять не рекомендуется.

Стержневую

арматуру классов A240,

А300, A400

допускается соединять внахлёстку без

сварки с перепуском концов стержней на

20…50 диаметров в тех местах железобетонных

элементов, где прочность арматуры

используется не полностью. Однако

такой вид соединения стержневой арматуры

вследствие излишнего расхода стали и

несовершенства конструкции стыка

применять не рекомендуется.

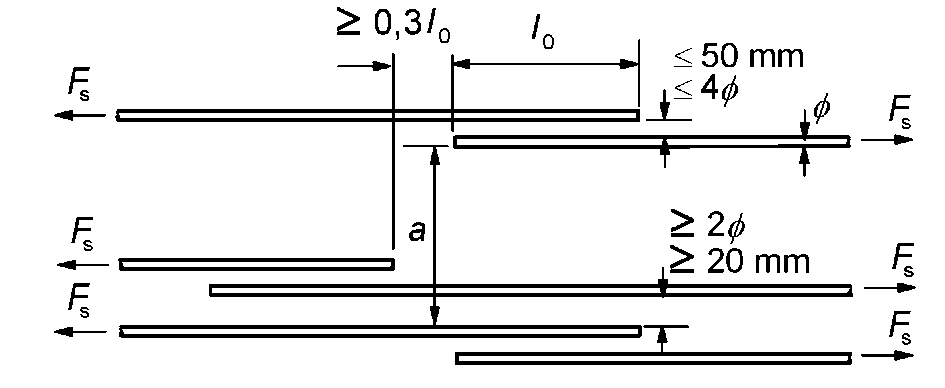

Внахлёстку можно выполнять стыки сварных и вязаных каркасов и сеток в направлении рабочей арматуры (рис. 24).

При этом диаметр рабочей арматуры должен быть не более 36 мм. Длина перепуска (нахлёстки) стыкуемых стержней, каркасов, сеток в рабочем направлении определяется расчётным путём по формуле (1.25).

Рис. 24. Стыки сварных сеток в направлении рабочей арматуры:

а – при гладких стержнях, когда поперечные стержни расположены в одной плоскости; б, в – то же, но поперечные стержни расположены в разных плоскостях; г – при стержнях периодического профиля, когда в пределах стыка поперечные стержни отсутствуют в одной из стыкуемых сеток; д – то же, когда в пределах стыка поперечные стержни отсутствуют в обеих стыкуемых сетках; l – длина перепуска сеток; d, d1 – соответственно диаметры рабочей и распределительной арматуры

Поперечные

стержни соединяемых сеток могут

располагаться в разных плоскостях (рис.

Стыки сварных сеток в нерабочем направлении (когда соединяется распределительная арматура) также выполняются внахлёстку (рис. 25).

Длину

перепуска (считая между крайними рабочими

стержнями сетки) принимают равной 50 мм

при диаметре распределительной арматуры

до 4 мм и равной 100 мм при диаметре

распределительной арматуры более 4

мм. При диаметре рабочей арматуры 16 мм

и более сварные сетки в нерабочем

направлении допускается укладывать

впритык друг к другу, перекрывая стык

специальными стыковыми сетками,

укладываемыми с перепуском в каждую

сторону не менее 15 диаметров

распределительной арматуры и не менее

100 мм (рис. 25, в). Стыки плоских

каркасов, как и сеток, в конструкциях

следует располагать вразбежку.

При диаметре рабочей арматуры 16 мм

и более сварные сетки в нерабочем

направлении допускается укладывать

впритык друг к другу, перекрывая стык

специальными стыковыми сетками,

укладываемыми с перепуском в каждую

сторону не менее 15 диаметров

распределительной арматуры и не менее

100 мм (рис. 25, в). Стыки плоских

каркасов, как и сеток, в конструкциях

следует располагать вразбежку.

Рис. 25. Стыки сварных сеток в направлении нерабочей (распределительной) арматуры:

а – внахлёстку с расположением рабочих стержней в одной плоскости; б – то же, с расположением рабочих стержней в разных плоскостях; в – стык впритык с наложением дополнительной стыковой сетки; d, d1 – соответственно диаметры рабочей и распределительной арматуры; 1 – рабочая арматура; 2 – распределительная арматура

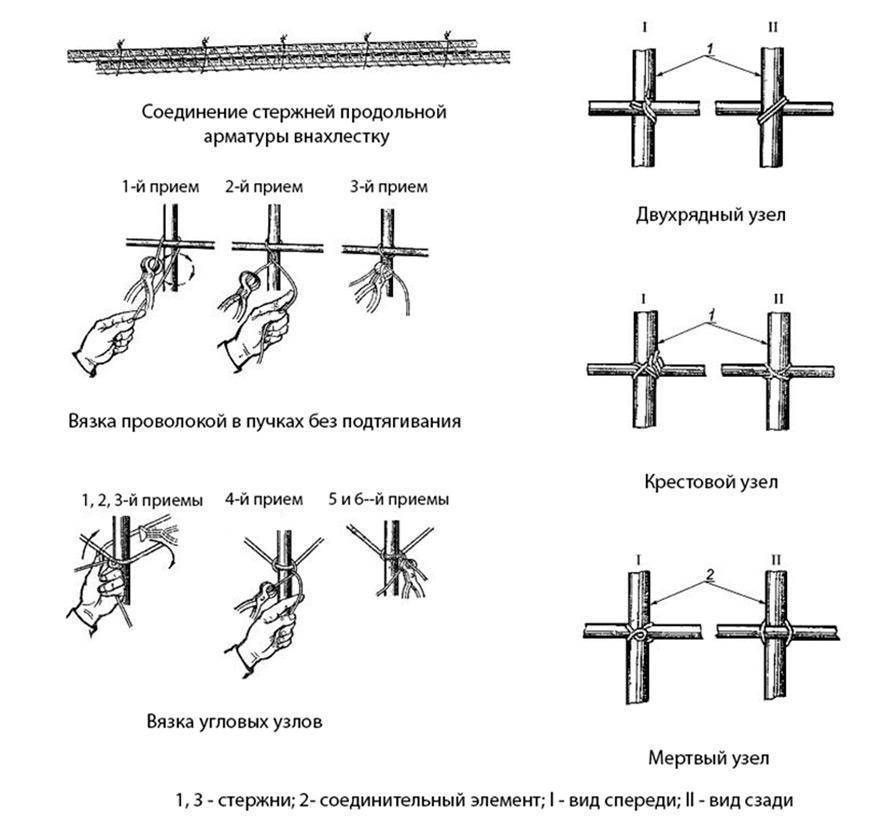

Вязаные

каркасы и сетки в настоящее время

применяют редко, так как при использовании

вязаных изделий существенно повышается

трудоёмкость. Однако в случае применения

вязаных изделий исключается концентрация

напряжений, которая при сварных изделиях

возникает в зонах точечной сварки, а

также устраняется опасность пережога

поперечных стержней, что иногда

наблюдается в сварных изделиях. В

вязаных сетках и каркасах соединение

стержней между собой осуществляется с

помощью вязальной (отожжённой)

проволоки диаметром 0,8…1 мм.

Однако в случае применения

вязаных изделий исключается концентрация

напряжений, которая при сварных изделиях

возникает в зонах точечной сварки, а

также устраняется опасность пережога

поперечных стержней, что иногда

наблюдается в сварных изделиях. В

вязаных сетках и каркасах соединение

стержней между собой осуществляется с

помощью вязальной (отожжённой)

проволоки диаметром 0,8…1 мм.

Перехлест при сварке — что это такое? И как это предотвратить

Для предотвращения дефектов было разработано множество методов сварки. На самом деле, большая часть сварки заключается в том, чтобы избежать дефектов, и чем осторожнее вы будете, тем качественнее будет сварной шов.

Это подчеркивает важность понимания различных дефектов сварки и способов их устранения.

В этой статье основное внимание уделяется сварке внахлест, распространенному дефекту, который можно легко предотвратить. Обсуждение ниже включает его определение, причины и решения. Поэтому, пожалуйста, оставайтесь с нами, чтобы узнать больше о сварке внахлест.

Что такое сварка внахлест?

В идеале основной металл и присадочный металл плавятся и сплавляются друг с другом, образуя сварное соединение.

Иногда, однако, дополнительный присадочный металл добавляется в сварочную ванну, и он не смешивается должным образом с основным металлом, позволяя ему вытекать за пределы сварного шва. Это известно как сварка внахлест.

Переполненный бассейн — хорошая аналогия, поскольку мы уже говорим о бассейне. Когда избыточная вода превышает вместимость бассейна, она вытекает из бассейна на поверхности, где ее быть не должно.

Сварочный нахлест — это дополнительный наполнитель, который распространяется вокруг валика. С технической точки зрения, сварка внахлест — это дополнительный присадочный материал, который выступает за пределы основания или корня сварного шва.

4 Основные причины нахлеста и способы его предотвращения

Рентгенографический пример нахлеста на сварном шве Сварочный нахлест классифицируется как дефект сварного шва. Но в списке дефектов он стоит на последнем месте. В отличие от других дефектов, он не сильно влияет на качество сварного шва.

Но в списке дефектов он стоит на последнем месте. В отличие от других дефектов, он не сильно влияет на качество сварного шва.

Нахлест сварных швов отрицательно влияет на стоимость и эстетику. Ни один сварщик не хочет небрежного сварного шва или траты денег впустую, поэтому предотвращение этого должно быть приоритетом сварщика.

Четыре основные причины и способы устранения перечислены ниже.

1. Сила тока

Сила тока, или сила тока, является важным фактором при перекрытии. Большое количество присадочного материала осаждается в сварочной ванне, если она установлена слишком высокой. Если это количество больше, чем требуется, оно естественным образом вытекает и затвердевает в другом месте.

Во избежание этого проконсультируйтесь с таблицей или обратитесь к опытному сварщику за настройками силы тока для вашего материала, размеров галтелей и типа соединения. Как только вы получите хороший начальный уровень силы тока, сделайте несколько тестов и отрегулируйте настройки, прежде чем испортить заготовку.

Сначала проверьте. Если вы видите перекрытие, продолжайте уменьшать значение, пока не получите удовлетворительные результаты.

2. Скорость движения

Низкая скорость движения также вызывает перекрытие. Скорость осаждения наполнителя постоянна во время сварки, поэтому, если вы будете работать слишком медленно, наполнитель будет скапливаться в сварочной ванне и вызывать перекрытие.

Решение очевидно. Двигайтесь немного быстрее, когда обнаружите перекрытие. Вполне вероятно, что вы увидите улучшение результатов. Тем не менее, также имейте в виду, что слишком быстро двигаться также проблематично. Нахождение правильного баланса должно быть целью.

3. Выбор электрода и его использование

Неправильный выбор электрода и неправильная техника сварки вызывают множество дефектов сварки, включая перехлест.

Угол наклона электрода

Угол наклона электрода влияет на проплавление сварного шва и на то, сколько наполнителя осаждается с обеих сторон сварного шва. Таким образом, если угол неправильный, это приводит к попаданию большего количества наполнителя с одной стороны.

Таким образом, если угол неправильный, это приводит к попаданию большего количества наполнителя с одной стороны.

В этом случае перекрытия неизбежны. Чтобы этого не произошло, оптимизируйте угол наклона электрода, чтобы обеспечить равномерное нанесение наполнителя.

Размер электрода

Из приведенного выше обсуждения становится ясно, что количество присадочного металла определяет, происходит ли перекрытие.

Электрод — это наполнитель, и если вы используете большой электрод, наполнителя будет больше. Итак, если вы видите перекрытие, это может быть связано с большим электродом. Убедитесь, что выбрали правильный размер электрода. Вы можете изучить руководства/схемы или обратиться к опытному сварщику.

4. Техника сварки

Подготовка кромок, расположение основного металла и чистота также способствуют перехлесту. Если на краях основного металла есть выпуклости или кратеры, или вы не выровняете соединение должным образом, возникнут дефекты.

Соблюдайте максимальную осторожность во время подготовки к сварке, чтобы избежать ошибок, таких как нахлест.

Как исправить перекрытие сварки

Как бы вы ни были внимательны, дефекты сварки время от времени будут возникать. Если у вас есть некоторое совпадение, не бойтесь. Вы можете исправить это с небольшим количеством смазки локтя.

Во-первых, определите границы вашего сварного шва или выступа сварного шва и отметьте их. Затем стачиваем нахлест до линии. Будьте осторожны, чтобы не повредить сустав в процессе.

Когда закончите, вы увидите, что сварка выглядит более приятно и профессионально.

Заключение

Сварка внахлест является распространенным дефектом, вызванным несколькими факторами.

Но при некоторой осторожности и практике вы можете производить сварные швы без дефектов. Будьте осторожны при выборе электрода и настройке силы тока. И, как всегда, обязательно разбирайтесь в методах/процедурах сварки сварного шва.

Если нахлест все-таки произошел, его всегда можно удалить путем тщательной шлифовки, чтобы не повредить соединение.

Если вы считаете, что мы что-то упустили, или хотите сообщить о сварке внахлест — оставьте комментарий ниже! Спасибо за прочтение.

Другие дефекты сварки

- Подрез при сварке

- Шлаковые включения при сварке

- Пористость при сварке

ПРИЧИНЫ И ПРОФИЛАКТИКА, КОТОРЫЕ НУЖНО ЗНАТЬ

Сварка, как и любой другой процесс металлообработки, подвержена множеству дефектов. Сварка включает в себя не только применение огня к металлическим поверхностям, но и множество технических аспектов. Из-за сложного характера процессов на этом пути можно столкнуться с некоторыми трудностями.

Обычный дефект, который может возникнуть в процессе сварки, известен как сварка внахлест и может быть идентифицирован как выпуклость металла шва за пределами корня. Нахлест представляет собой выступ, выходящий за пределы носка сварного шва и напоминающий окружность, заходящую в ненужные места. . Когда происходит нахлест, это означает, что металл не полностью сплавился. Хотя перехлест в большей степени представляет собой разрыв сварного шва, он по-прежнему классифицируется как дефект и обычно возникает в стыковых и угловых швах.

Хотя перехлест в большей степени представляет собой разрыв сварного шва, он по-прежнему классифицируется как дефект и обычно возникает в стыковых и угловых швах.

Различные факторы могут вызвать перекрытие. Как правило, сварка внахлестку происходит после перелива сварочной ванны на поверхность металла шва. Когда расплавленный металл не сплавляется с основой металла, это приводит к перекрытию. Это перекрытие может простираться, образуя угол менее 90 градусов.

К другим факторам, которые могут привести к сварке внахлест, относятся:

Избыточный ток: Использование слишком большого электрического тока часто приводит к перехлесту. Слишком большой ток приводит к переплавлению материала сварного шва и последующему перетеканию поверх металла.

Избыток металла сварного шва: Избыток металла сварного шва является еще одной причиной перехлеста. Избыток металла шва возникает из-за низкой скорости сварки. Сила тяжести расплавленного материала вызывает наложение угловых швов.

Неправильный угол электрода: Электроды очень пористые, и использование электрода под неправильным углом способствует сварке внахлест. Большие электроды создают больше возможностей для нанесения слишком большого количества сварочного материала на поверхность. Из-за этого использование электрода большего размера, чем размер металла, может привести к перекрытию.

Надлежащая техника сварки является наилучшим решением для предотвращения нахлестов при сварке. Использование электродов меньшего размера, правильной силы тока и правильных методов сварки — все это эффективные способы предотвращения дефектов внахлест.

Используйте маленькие электроды: Маленькие электроды уменьшают зазоры, которые образуются, когда наносится недостаточно сварного шва. Маленькие электроды также уменьшают вероятность того, что на поверхности останутся лишние материалы и нахлесты.

Подайте правильный ток: Токи должны регулироваться в зависимости от материала, с которым вы работаете.