Морозостойкость блоков газосиликатных: Газосиликатные блоки, технические характеристики и свойства: плотность, вес, теплопроводность, прочность

характеристики, размеры, вес, цена блоков из газосиликата.

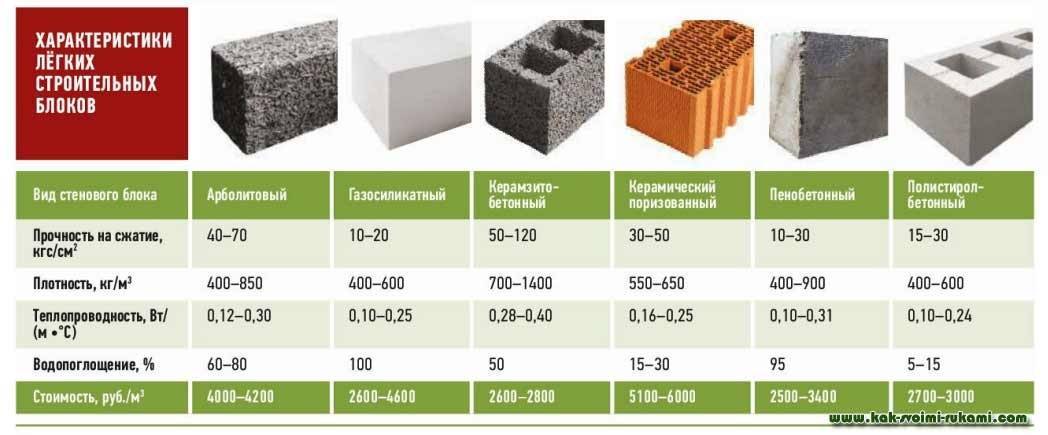

В современном строительстве широко используются эффективные материалы на основе ячеистых бетонов. В индивидуальном загородном строительстве вместо кирпича все чаще используют современные материалы из газобетона и газосиликата, отличающиеся низкой ценой и высокими строительными и теплотехническими характеристиками.

В предыдущих публикациях мы уже рассмотрели характеристики пеноблков и узнали как построить стены бани из пенобетона.

Давайте сегодня поговорим о другом современном строительном материале – газосиликатных блоках. Обсудим их плюсы и минусы, узнаем цену и размеры, а также поговорим об основных технических характеристиках этого набирающего популярность материала.

Производство газосиликатных блоков

В состав смеси для производства газосиликата входят:

- высококачественный портландцемент, содержащий не менее 50% силиката кальция;

- песок с содержанием кварца не менее 85% и включением илистых и глинистых частиц не более 2%;

- известь-кипелка со скоростью гашения 5-15 мин и содержанием оксида кальция и оксида магния не менее 70%;

- газообразователь из алюминиевой пудры;

- сульфанол С;

- вода.

Блоки из газосиликата могут изготавливаться как с использованием автоклава, так и без него. При этом, автоклавный способ позволяет получить материал с более высокими характеристиками по прочности и усадке при высыхании.

Блоки, изготавливаемые без использования сушки в автоклаве, имеют в пять раз большую усадку, чем те, которые были просушены в автоклаве, а также худшие показатели прочности. Но при этом стоят они заметно дешевле.

Автоклавный способ изготовления применяется на достаточно крупных предприятиях, так как этот способ достаточно технологичный и требует большого количества энергии. Пропаривают продукцию из газосиликата при температуре до 200 градусов при давлении до 1,2 МПа.

Изменяя процентное соотношение ингредиентов, входящих в состав смеси для приготовления газосиликата, можно изменять характеристики получаемого материала. Так, увеличивая содержание цемента, можно повысить прочность изделия, но при этом уменьшится количество пор, что в конечном итоге повлияет на его теплотехнические характеристики, увеличив значение теплопроводности.

Технические характеристики газосиликатных блоков

Виды блоков по плотности

В зависимости от плотности все изделия из газосиликата принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные.

К конструкционным относят блоки, имеющие плотность не ниже D700. Такой материал можно использовать для строительства несущих стен в зданиях до 3 этажей.

Конструкционно-теплоизоляционные блоки имеют плотность от D500 до D700. Они хорошо подойдут для устройства межкомнатных перегородок, а также стен зданий высотой не более 2 этажей.

Теплоизоляционные имеют высокую пористость и самую низкую прочность. Обладая плотностью D400, они очень востребованы в качестве материала повышающего теплотехнические характеристики стен, выполненных из менее энергоэффективных материалов.

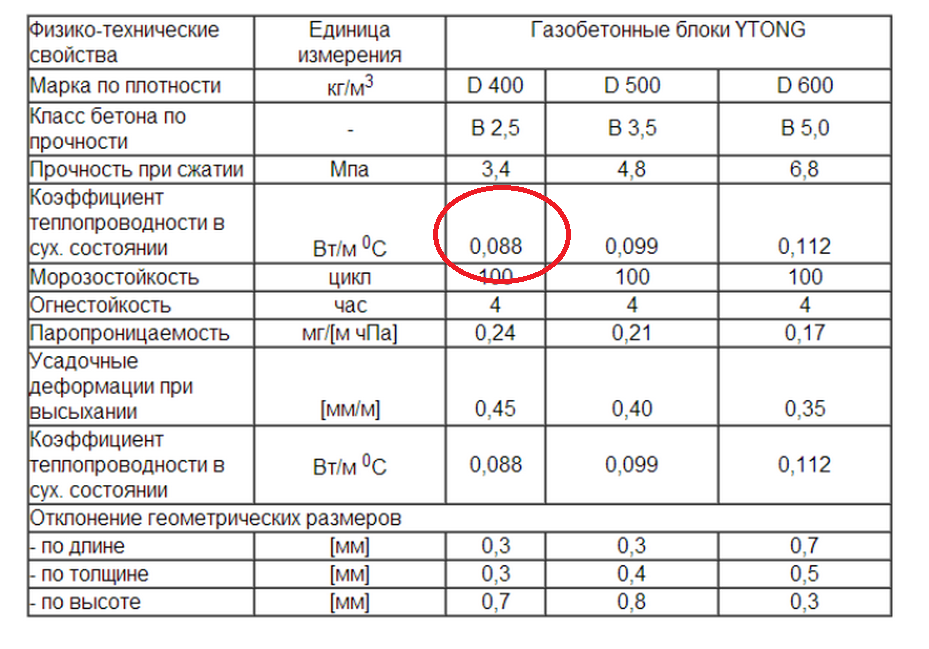

Теплопроводность газосиликатных блоков

По своим показателям теплопроводности изделия из газосиликата имеют весьма высокие характеристики. Значения теплопроводности в зависимости от плотности приведены в таблице ниже:

|

Марка (плотность) |

D400 и ниже |

D500-D700 |

D700 и выше |

|

Теплопроводность, Вт/м°С |

|

0,12-0,18 |

0,18-0,20 |

Морозостойкость газосиликатных блоков

Морозостойкость зависит от объема пор используемого для изготовления материала и, как правило, составляет от 15 до 35 циклов замерзания-размораживания.

Но, некоторые современные предприятия, уже освоили выпуск газосиликата с заявленной морозостойкостью от 50 до 75 и даже до 100 циклов.

Однако, в среднем, в соответствии с ГОСТ 25485-89 следует ориентироваться на показатель морозостойкости изделий плотностью D500 равный 35 циклам.

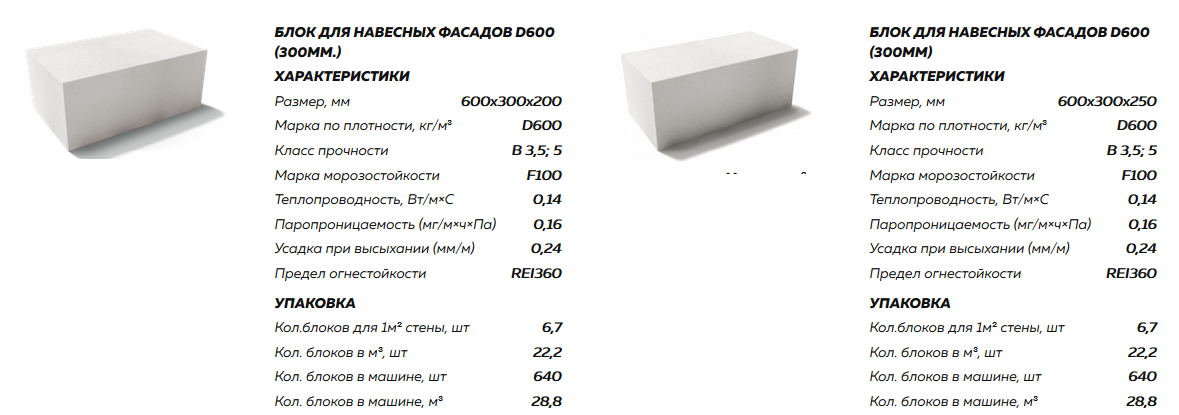

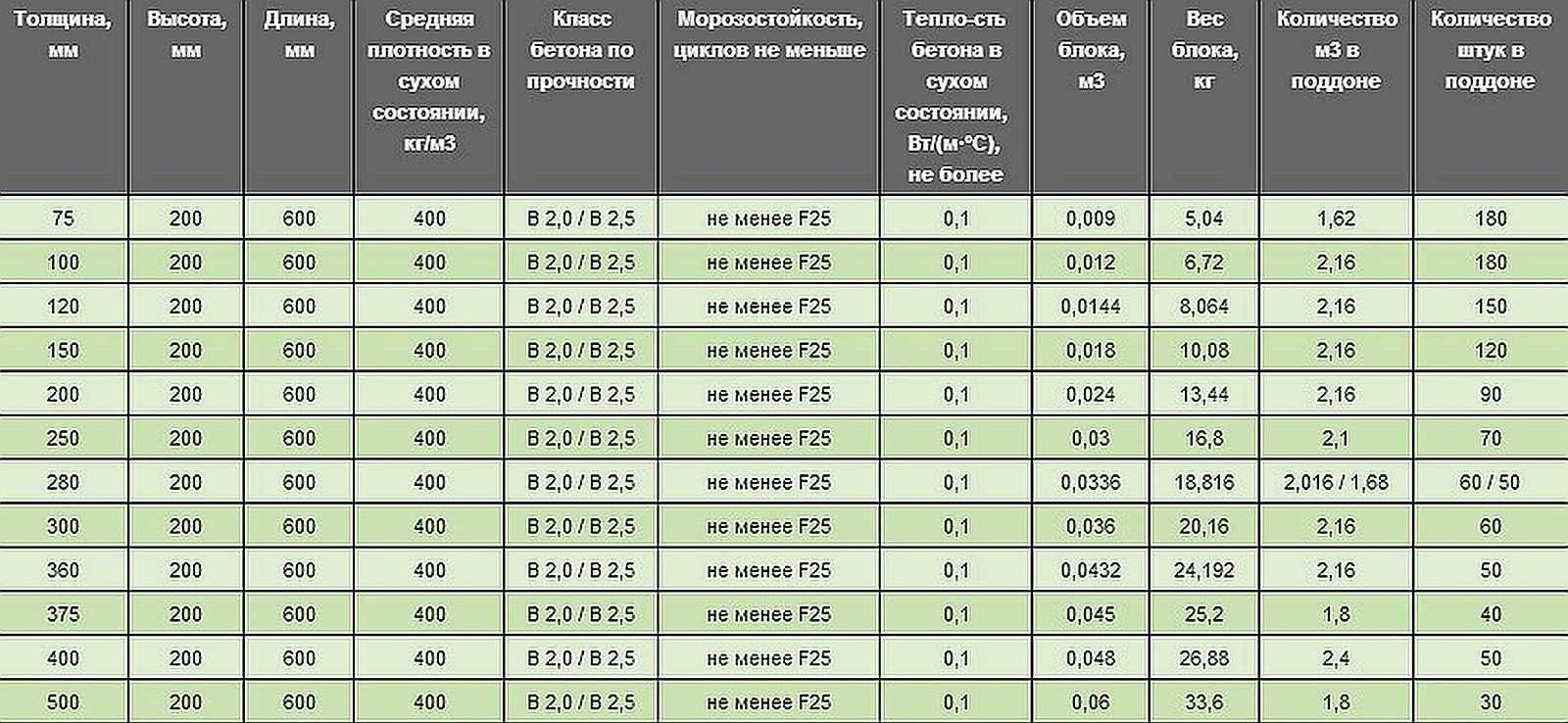

Размеры и вес газосиликатных блоков

Изделия из газосиликата могут иметь различные размеры в зависимости от завода-изготовителя. Но чаще всего встречаются следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х200х300 мм, 250х400х600 мм, 250х250х600 мм и т.д.

Вес газосиликатного блока

Вес может различаться в зависимости от плотности используемого материала. Для примера в таблице ниже приведены значения веса газосиликатных блоков основных типоразмеров в зависимости от плотности:

|

Плотность |

Размер, мм |

Вес, кг |

|

|

600x200x300 |

20-40 |

|

D700 |

600x100x300 |

10-16 |

|

D500-D600 |

600x200x300 |

17-30 |

|

D500-D600 |

600x100x300 |

9-13 |

D400 |

600x200x300 |

14-21 |

|

D400 |

600x100x300 |

5-10 |

Плюсы и минусы газосиликатных блоков

К плюсам блоков из газосиликата можно отнести следующие качества:

- малый вес;

- достаточная для малоэтажного строительства прочность;

- хорошие теплотехнические характеристики;

- звукоизоляционные свойства;

- низкая цена;

- огнестойкость.

Но есть у них и свои недостатки, к которым можно отнести:

- необходимость навыка возведения стен на специальных клеях;

- необходимость наружной отделки для повышения эстетичности вида стен;

- высокая паропроницаемость и гигроскопичность;

- необходимость прочного фундамента для возведения стен.

Внимание! Из-за гигроскопичности материала, его не желательно использовать в помещениях с повышенной влажностью без специальной отделки, не пропускающей влагу к стенам из газосиликата.

Стоимость блоков из газосиликона

Судя по прайс-листам, представленным в интернете на сайтах заводов изготовителей, стоимость одного блока размером 600х100х300 мм составляет примерно $1,8-1,9 за штуку, а блок размером 600х200х300 обойдется вам примерно в $3 за 1 шт.

Цены указаны на момент написания публикации и могут отличаться от текущих цен на рынке, поэтому при необходимости уточняйте актуальную стоимость у производителей.

Смотрите также:

Последние публикации:

Как выбрать печь для русской бани?

Если вы хотите сделать своими руками или купить готовую печь для создания режима русской бани, то вам следует придерживаться нескольких несложных правил, которые вы найдете ниже. Читать…

Почему на Руси гадали в бане?

На Руси издавна существует интересный обычай – гадать в банях. Он и сегодня никуда не исчез: сейчас тоже этим занимаются, особенно в селах и деревнях. И главное, что такая ворожба практически всегда дает достоверный и точный результат.Давайте узнаем, почему… Читать…

Ремонт кирпичной печи

Даже правильно выложенной кирпичной печи, со временем требуется ремонт. Высокие температуры, нарушение тяги, механические повреждения кладки – все это приводит к появлению дефектов, которые требуют устранения. Ведь хорошая тяга и отсутствие трещин в стенках –… Читать…

- < Чем штукатурить газобетон?

- Производство пеноблоков своими руками >

Основные характеристики газосиликатных блоков

Приглашаем учиться к нам в «школу строительства»

Внимание заказчиков -постоянно действующие акции по снижению цены блоков смотреть здесь

Малоэтажные проекты любой сложности с расчетом фундаментов на основании ИГИ делаем МЫ.

Проект ландшафтного дизайна вашего участка можете заказать нам.

Технические характеристики YTONG

Изделия стеновые неармированные из газобетона автоклавного твердения (по технологии YTONG) изготавливаются в соответствии со стандартом предприятия, превосходящие Российские нормы ГОСТ 31360-2007, ГОСТ 31359-2007, ГОСТ 25485-89, ГОСТ 5742-76, удовлетворяющие Европейским Стандартам. Строгий контроль качества — позволяет газобетонным блокам Итонг оставаться газобетоном №1 в России.

Здесь Вы можете ознакомиться с Физико-техническими свойствами газобетонных блоков Итонг можайского завода газобетонных блоков и газобетонных перемычек Итонг, а также с главными характеристиками, выпускаемого продукта.

Газобетонные блоки YTONG можайского завода газобетонных блоков и газобетонные перемычки — стеновой материал, активно сегодня используемый в жилищном строительстве обладающий одновременно теплоизолирующими и несущими свойствами. Его главные характеристики:

Его главные характеристики:

· Высокая теплоизоляция газоблоков Итонг.

стена толщиной 37,5 см, построенная из газоблоков Итонг, и оштукатуренная с двух сторон полностью соответствует нормативным Российским требованиям Московского региона. Для других регионов толщину стены уточняйте дополнительно.

Прочность газобетонных блоков Итонг, классом бетона 2,5 для плотности газоблоков Ютонг D-400 и до прочности по классу бетона 5,0 для плотности газобетонных блоков Ytong D-600, позволяют строить жилые дома с несущими стенами этажностью от одного этажа и до четырех этажей. Но надо помнить, в зависимости от прочности пеноблоков итонг или газоблоков Грас по классу бетона- этажность дома по несущим стенам должен определять проект коттеджа на основе расчета несущих газобетонных стен коттеджа и на основании расчета несущей способности

Простая кладка и обработка газобетонных стен ютонг из газобетонных блоков Ютонг.

газосиликатные блоки YTONG кладутся на тонкий слой клеевого раствора (1-3 мм), благодаря высокой геометрической точности газоблоков Итонг.

· Высокая огнестойкость пеноблоков Ytong.

газобетоные блоки Ютонг относится к классу НГ (негорючий материал), он не чувстителен к воздействия температур, под воздейтсвием огня материал не деформируется, припятствуя тем самым распространению пожара и дыма в здании.

Конструкции газобетонных стен и газобетонных перегородок из газобетонных блоков итонг удовлетворяют нормативным требованиям по звукоизоляции по СНиП 23-03-2003 «Защита от шума».

· Влажность газобетона в газоблоках Ютонг.

за один-два года эксплуатации, здания влажность газобетона достигает пределов около 5% для Москвы и Московской области, что в три раза ниже того же показателя стен из сосны.

· Морозостойкость газоблочных стен из газобетонных блоков Итонг.

высокий коэффициент морозостойоксти = F100 у газоблоков Ytong подтвержден сертификатом НИИЖБ, впервые в России для такого типа газоблоков.

· Экономичность в строительстве и эксплуатации газоблочных стен из газоблоков Итонг.

отсутствие затрат на выравнивающую штукатурку по газобетонным стенам коттеджей построенным из газобетонных блоков Ytong, сравнительно недорогой фундамент под газобетонные стены из газобетона Итонг, короткие сроки строительства дома с использованием газобетонных блоков Ytong, энергосберегающие свойства газоблока ютонг позволяют экономить деньги на последующем отоплении при эксплуатации построенного дома или построенного коттеджа.

· Экологичность газобетонных блоков ytong.

в производстве пенобетонных блоков Итонг используются только экологически чистые природные материалы; материал с несущими свойствами кирпича и экологией дерева.

· Разнообразие областей применения газоблоков Ютонг

газобетонные блоки Итонг применяются не только в строительстве домов и коттеджей, заводов, фабрик, гаражей и прочих, но также используются при реставрации.

реновации домов, объектов культурного наследия. Информацию актуальныю и связанную с применением газобетонных блоков Ytong можно прочитать в этом материале.

реновации домов, объектов культурного наследия. Информацию актуальныю и связанную с применением газобетонных блоков Ytong можно прочитать в этом материале.За более подробной информацией о желании купить газобетонные блоки Итонг, построить коттедж из газобетонных блоков Ytong, узнать сезонные скидки, цена газобетонных блоков Ютонг обращайтесь в компанию «Газобетон-Строй-Сервис».

Дефекты кирпичной кладки – Проектирование зданий

Содержание

|

Дефекты новой кирпичной кладки могут возникать из-за плохого дизайна или спецификации, использования некачественных материалов и низкого качества изготовления.

Заморозка/повреждение – это распространенная проблема, которая обычно возникает у старых кирпичей и недогоревших в процессе обжига. В более новых постройках разрушение из-за воздействия мороза, как правило, ограничивается областями сильного воздействия или там, где морозостойкость кирпича была указана неправильно.

Способность кирпича сопротивляться воздействию мороза определяется его пористой структурой (в частности, процентным содержанием мелких пор в кирпиче). Обморожение происходит из-за сочетания чрезмерно влажной кирпичной кладки и отрицательных температур.

Когда вода превращается в лед, ее объем увеличивается на 9%. Это расширение может вызвать напряжение внутри кирпича, которое вызывает растрескивание, при этом лицевая сторона кирпича отслаивается и/или крошится. Миномет также подвержен морозу. В изношенном состоянии оба элемента легче поглощают воду, что, в свою очередь, увеличивает скорость повреждения морозом.

Хотя риск замерзания увеличивается, когда насыщенный кирпич подвергается особенно низким температурам, именно скорость цикла замораживания-оттаивания вызывает повреждения. Поскольку процесс прогрессирует, воздействие мороза может привести к полному разрушению кирпича.

Фактический уровень влажности в данном материале зависит не только от пористости материала, но также от температуры и относительной влажности окружающего воздуха. Во влажной среде содержание влаги в материалах выше, чем в более сухой среде. Очевидно, что материал будет поглощать больше влаги, если он подвергается воздействию дождя.

Содержание влаги также может значительно изменяться в зависимости от того, с чем контактирует материал. Если кирпичная стена построена без гидроизоляционного слоя, то влага из земли впитывается в кирпич за счет капиллярного действия. Точно так же влага может поглощаться кирпичами, если влажная земля соприкасается со стеной. Оба этих эффекта также могут привести к повышению влажности. Обратите внимание, что с увеличением влажности кирпича термическое сопротивление снижается, а значит, снижаются теплоизоляционные свойства.

Мороз может стать потенциальной проблемой, если кирпичные стены пропитаются водой. Насыщение может произойти из-за неспособности конструкции защитить кирпичную кладку или из-за того, что на открытом месте был выбран неподходящий тип кирпича. Также возможно, что отдельные кирпичи могут быть низкого качества, плохо обожженными или содержащими примеси.

Ограждающие стены особенно подвержены воздействию мороза. Стороны и верхняя часть стены подвергаются воздействию элементов и поэтому легко пропитываются водой, особенно если стена имеет неадекватные выступы. Воздействие означает, что они также подвержены экстремальным температурам, включая условия замерзания. Чаще всего больше всего страдают верхние части стен из-за радиационных потерь тепла в ночной воздух.

Воздействие означает, что они также подвержены экстремальным температурам, включая условия замерзания. Чаще всего больше всего страдают верхние части стен из-за радиационных потерь тепла в ночной воздух.

Свесы крыши и другие ключевые детали конструкции могут обеспечить защиту от насыщения. Эта защита также защитит от очень низких температур, и во многих случаях потери тепла внутри дома будут поддерживать температуру кирпичной кладки выше точки замерзания.

Были случаи, когда в старых пустотелых стенах из кирпича возникало промерзание после введения в полость стены теплоизоляции. Изоляция полости по самой своей природе снижает температуру наружного листа и ограничивает испарение в полость.

Обработка стен, такая как использование силикона (в качестве средства от проникновения дождя), также может вызвать проблемы, поскольку при неправильном применении они могут препятствовать высыханию кирпичной кладки и, следовательно, увеличивать вероятность замерзания.

Для кирпича глиняного существует три категории по морозостойкости:

- Морозостойкий (Класс F2)

- Среднеморозостойкий (Класс F1)

- Неморозостойкий (Класс F0)

Кирпичи нижней категории не должны использоваться снаружи, если они не защищены должным образом от влаги, в то время как кирпичи класса F1 не должны использоваться в условиях насыщения или там, где они подвергаются многократному замораживанию и оттаиванию. Водопоглощение кирпича выражается в процентах следующим образом:

Водопоглощение кирпича выражается в процентах следующим образом:

По мере увеличения пористости материала увеличивается его способность поглощать воду за счет капиллярного действия. Способность поглощать влагу зависит от размера пустот и от того, насколько эти пустоты доступны для воды на поверхности. Древесина, например, имеет большое содержание пустот, но поверхностная вода поглощается довольно медленно. В общем, нет прямой зависимости между пористостью и другими свойствами, такими как долговечность. Тем не менее, это полезная величина для расчета.

Для данного материала:

В качестве альтернативы, если известна насыпная плотность и плотность в твердом состоянии материала:

Обычные кирпичи могут поглощать большое количество воды (приблизительно до 20%), и многие типы чувствительны к морозу. Инженерный кирпич поглощает всего около 6% и обладает отличной морозостойкостью. Хотя существуют кирпичи, устойчивые к морозу, даже при высоком уровне влажности, лучше всего держать кирпичи как можно более сухими до, во время и после строительства.

В некоторых случаях на внешний вид кирпичей влияет образование высолов или пятен. Они могут возникать из материалов в кирпиче или строительном растворе, из соседних материалов или из внешних источников, таких как чистящие средства. Каждый из них имеет определенный химический состав и уникальные средства удаления.

Выявление происхождения высолов, пятен или инородных материалов является первым шагом к возвращению кирпичной кладке ее надлежащего вида. Пятна часто ошибочно идентифицируют или принимают за высолы. Поскольку правильно идентифицировать высол или пятно может быть сложно, рекомендуется, чтобы опытные специалисты проверили высол или тип пятна.

Неправильная идентификация может привести к применению неподходящего метода коррекции. При правильной идентификации высолы и пятна, как правило, можно удалить, тогда как неправильные методы коррекции могут привести к дальнейшему окрашиванию или повреждению кирпичной кладки.

Высолы – обычное явление на новой кирпичной кладке. Это вызвано тем, что растворимые в растворе соли выносятся на поверхность по мере высыхания воды в стенке. Обычно это безобидная временная проблема, часто возникающая весной после влажной зимы. Основной проблемой является неприглядный внешний вид, вызванный белым окрашиванием, которое он производит. Стойкие высолы могут указывать на дефект проектирования или строительства, из-за которого кирпичная кладка становится и остается насыщенной.

Это вызвано тем, что растворимые в растворе соли выносятся на поверхность по мере высыхания воды в стенке. Обычно это безобидная временная проблема, часто возникающая весной после влажной зимы. Основной проблемой является неприглядный внешний вид, вызванный белым окрашиванием, которое он производит. Стойкие высолы могут указывать на дефект проектирования или строительства, из-за которого кирпичная кладка становится и остается насыщенной.

Выцветание вызывается рядом растворимых солей, включая сульфатные или карбонатные соединения кальция, натрия, калия и магния. Соли могут образовываться в кирпичах или они могут попадать с водой для затворения, цементом или песком, используемым для растворной смеси, или даже из земли, на которой кирпичи складывались и хранились.

Дополнительные источники могут включать морской воздух и неблагоприятные методы работы на месте, такие как использование жидкости для мытья посуды в качестве пластификатора строительного раствора, поскольку жидкость для мытья посуды обычно содержит хлорид натрия – поваренную соль.

Поскольку соли растворимы в воде, они часто смываются дождем, хотя обычно их можно смахнуть жесткой щеткой, если их внешний вид вызывает беспокойство.

Хотя обычно это безвредная проблема, были случаи повреждения, вызванного высолом. Кристаллизация солей непосредственно под поверхностью кирпича может вызвать растрескивание. Это известно как криптофлоресценция. Проблема часто связана с солями магния.

Криптофлоресценция связана с большим накоплением солей и обычно происходит там, где старые, относительно слабые кирпичи повторно используются не по назначению, особенно в местах с повышенной влажностью. Это также может произойти, если кирпичная кладка была покрыта поверхностной обработкой, потому что соли могут кристаллизоваться за обработанной поверхностью и вытеснить ее. Воздействие на кирпичи аналогично действию мороза.

Стекание извести происходит при протекании избыточной воды через вяжущий материал. Вода может растворить гидроксид кальция (свободную известь), который затем осаждается на лицевой стороне кирпича. Гидроксид кальция представляет собой растворимую форму извести, которая образуется в виде гидратов портландцемента.

Гидроксид кальция представляет собой растворимую форму извести, которая образуется в виде гидратов портландцемента.

Источником извести может быть цемент из растворных швов или он может поступать из бетонных или литых каменных элементов; например, выступ над кирпичной стеной или встроенная в кирпичную кладку плита перекрытия. Известковый материал, вымываемый из растворных швов, может быть вызван отсутствием надлежащей защиты от осадков во время строительства.

Сток часто «капает» из дренажных отверстий или тонких разделительных трещин между кирпичными и растворными швами. Гидроксид кальция реагирует с углекислым газом на воздухе, образуя твердые кристаллы карбоната кальция. Первоначальное окрашивание можно удалить водой и щеткой до того, как оно станет карбонатным, но после того, как реакция начнется, потребуется раствор кислоты.

Для получения дополнительной информации см. Сток извести.

[править] Соли ванадия

Эти соли образуют желтые или зеленые высолы в сердцевине светлого кирпича на новой кирпичной кладке. Соли встречаются в природе в некоторых глинах (обычно, но не исключительно в тех, которые используются для производства светло-желтых кирпичей).

Соли встречаются в природе в некоторых глинах (обычно, но не исключительно в тех, которые используются для производства светло-желтых кирпичей).

Пятна ванадия возникают так же, как и высолы, за исключением того, что оксид и сульфаты ванадия растворяются, в результате чего раствор может быть довольно кислым. При испарении воды из этого раствора на поверхности кирпичной кладки осаждаются соли ванадила. Хлоридные соли ванадия, такие как ванадилхлорид, могут образовываться в результате промывки небуферизованной соляной (соляной) кислотой или при чрезмерном воздействии влаги.

Как правило, их лучше оставить на произвол судьбы. Тем не менее, важно предотвратить появление пятен ванадия, поскольку их бывает трудно удалить, а неправильные усилия по очистке могут привести к образованию коричневого нерастворимого осадка. Чтобы свести к минимуму возможность появления пятен ванадия, рекомендуется выполнить следующие шаги:

- Храните кирпичи над землей под защитным покрытием, не оставляющим пятен.

- Никогда не используйте и не разрешайте использование высококонцентрированных, незабуференных растворов соляной (соляной) кислоты для очистки светлого кирпича.

- Следуйте рекомендациям производителя кирпича по очистке.

Окрашивание железом обычно проявляется в виде пятен на растворном шве. Окрашивание может исходить от металла, встроенного в конструкцию, или от кирпича или песка из строительного раствора. Железные пятна можно удалить механически, если раствор еще относительно непрочный; в противном случае, возможно, придется использовать химические вещества. Если он появится на кирпиче, ему нужно дать выветриться.

Марганцевое окрашивание проявляется в виде темно-коричневого или черного пятна, сконцентрированного вдоль швов строительного раствора. Это вызвано растворением диоксида марганца (используемого в качестве красителя при производстве) в дождевой воде, строительной воде или соляной кислоте.

В процессе обжига кирпича марганцевые красители претерпевают ряд химических изменений, в результате чего образуются нерастворимые в воде соединения марганца. Они имеют разную степень растворимости в слабых кислотах. После растворения эти соединения могут мигрировать в растворе к поверхности кирпичной кладки. Как обсуждалось ранее, при определенных условиях в кирпичной кладке могут образовываться растворы кислот. Кирпич также может поглощать небуферизованную соляную (соляную) кислоту во время очистки. Также возможно, что некоторые географические районы могут подвергаться кислотным дождям.

Они имеют разную степень растворимости в слабых кислотах. После растворения эти соединения могут мигрировать в растворе к поверхности кирпичной кладки. Как обсуждалось ранее, при определенных условиях в кирпичной кладке могут образовываться растворы кислот. Кирпич также может поглощать небуферизованную соляную (соляную) кислоту во время очистки. Также возможно, что некоторые географические районы могут подвергаться кислотным дождям.

Окрашивание марганцем тесно связано с высолом, поскольку именно сульфатные и хлоридные соли марганца попадают на поверхность кирпичной кладки. Когда раствор достигает швов раствора, соли нейтрализуются цементом или известью в растворе, образуя нерастворимый гидроксид марганца. Осадок гидроксида марганца осаждается на стыке строительного раствора и при высыхании превращается в коричневый четырехокись марганца, что приводит к образованию пятна.

Небуферизованная соляная (соляная) кислота не должна использоваться для очистки коричневого, коричневого, черного или серого кирпича. Для очистки кирпича, содержащего марганец, доступны запатентованные чистящие составы. Проверьте эффективность и следуйте советам производителя кирпича.

Для очистки кирпича, содержащего марганец, доступны запатентованные чистящие составы. Проверьте эффективность и следуйте советам производителя кирпича.

[править] Белая пена (силикатные отложения)

Силикатные отложения выглядят как неровные белые или серые пятна на лицевой стороне кирпича или растворных швах. Часто проявляется в виде вертикальных следов, которые не исчезают при намокании. Причина в недостаточном предварительном смачивании или ополаскивании при очистке соляной кислотой или другими кислотными растворами. Строительный раствор, растворенный кислотой, поглощается сухой поверхностью стены с образованием нерастворимых силикатных солей, обычно называемых «накипью». Белая пена может также образовываться рядом с элементами отделки, сборными железобетонными конструкциями и, иногда, большими стеклянными поверхностями. Для очистки кирпичной кладки может понадобиться специальный растворитель.

Силикатные отложения на кирпичной кладке не следует путать с накипью, которая иногда возникает на кирпичах в процессе производства. Этот тип накипи будет заметен на кирпичах до того, как они будут помещены в стену.

Этот тип накипи будет заметен на кирпичах до того, как они будут помещены в стену.

При очистке кирпичной кладки соляной кислотой кислота и примеси в кислоте быстро поглощаются пористой кладкой и не могут быть тщательно промыты водой. Когда кислота воздействует на кирпичи и раствор, растворимые и нерастворимые соли мобилизуются, создавая неприглядные и неравномерные желто-золотые пятна на лицевой стороне кирпича и в швах раствора. На окрашенных участках также может наблюдаться травление или обесцвечивание раствора. Как и в случае появления пятен белой пены, для очистки кирпичной кладки может потребоваться специальное средство для удаления.

[править] Пятна от внешних источников

Другие пятна, поражающие кирпичную кладку, как правило, вызваны внешними источниками, такими как загрязнение, органический рост или стоки. Обычно источник и состав этих пятен очевидны. Органические пятна могут включать водоросли, плесень или другие организмы.

Некоторые материалы над кирпичной кладкой или рядом с ней, такие как медь, бронза, алюминий, синтетическая штукатурка или краска, могут оставлять пятна на кирпичной кладке. Кроме того, внешние пятна могут быть вызваны жесткой водой из спринклерных систем. При идентификации следует учитывать цвет и внешний вид. Лабораторные или полевые испытания могут определить состав пятен и помочь в правильной идентификации. После правильной идентификации можно применить соответствующий метод очистки.

Кроме того, внешние пятна могут быть вызваны жесткой водой из спринклерных систем. При идентификации следует учитывать цвет и внешний вид. Лабораторные или полевые испытания могут определить состав пятен и помочь в правильной идентификации. После правильной идентификации можно применить соответствующий метод очистки.

Пятна цвета ржавчины могут на самом деле быть коррозией. Такие пятна могут быть результатом коррозии стеновых связей или армирования швов в кирпичной кладке или рядом с ней. Использование неподходящих добавок или ингредиентов раствора, размещение стеновых стяжек или армирование швов с неадекватным покрытием, сварочные брызги на кирпиче или коррозия материала, помещенного на кирпичный куб или сваю до укладки в кирпичную кладку, могут способствовать этому. пятна.

Это происходит, когда глиняный кирпич содержит небольшое количество извести. При обжиге кирпичей известь превращается в оксид кальция (негашеную). Когда кирпичи намокают, оксид кальция начинает гаситься. Процесс гашения является энергичным и может вызвать извержение на лицевой стороне кирпича. Удар извести также может происходить в штукатурках и штукатурках.

Процесс гашения является энергичным и может вызвать извержение на лицевой стороне кирпича. Удар извести также может происходить в штукатурках и штукатурках.

Сульфатная атака представляет собой серьезную проблему, так как может привести к разрушению строительного шва, расширению и нестабильности стены. Это вызвано реакцией между сульфатами в растворе и компонентом обычного портландцемента, известным как алюминат трикальция.

Сульфатная атака зависит от ряда условий, происходящих одновременно; он требует насыщения водой в течение относительно длительного периода, источника сульфатов и разумного количества алюмината трикальция. Даже если эти факторы существуют одновременно, для развития атаки потребуется относительно много времени. На скорость износа влияет количество и тип сульфата – наиболее агрессивными являются сульфаты магния и калия.

В результате реакции между сульфатами и алюминатом трикальция образуется соединение, известное как сульфоалюминат кальция. Этот состав расширяется по мере образования, что приводит к растрескиванию швов раствора с последующим ухудшением состояния и потерей «связующей» функции раствора, так как поверхность шва откалывается, раствор трескается и крошится. Трещины могут быть по краю растворного шва или посередине. Расширение, которое приводит к наклону и вздутию, усугубляет неустойчивость кирпичной кладки, вызванную ухудшением состояния раствора. Иногда откалываются лицевые стороны кирпичей, чаще всего по краям.

Этот состав расширяется по мере образования, что приводит к растрескиванию швов раствора с последующим ухудшением состояния и потерей «связующей» функции раствора, так как поверхность шва откалывается, раствор трескается и крошится. Трещины могут быть по краю растворного шва или посередине. Расширение, которое приводит к наклону и вздутию, усугубляет неустойчивость кирпичной кладки, вызванную ухудшением состояния раствора. Иногда откалываются лицевые стороны кирпичей, чаще всего по краям.

Поскольку стены парапетов открыты с обеих сторон, они подвергаются высокому риску воздействия сульфатов. Их можно распознать по выраженным трещинам в стыках ложа. Это не следует путать с нарушением связи со стеной.

Источником сульфатов могут быть сами кирпичи, но они также могут поступать с земли или из-за загрязнения воздуха. Дополнительным источником являются выхлопные газы медленногорящих топливных приборов. Сульфатная атака обычно возникает в ситуациях, когда особенно подвержены воздействию относительно большого количества воды.

Обычным последствием воздействия сульфатов на дымоходы является выраженный наклон, вызванный разными циклами увлажнения и высыхания на разных высотах. В дымоходах в процессе горения может откладываться дополнительное количество сульфата, а дополнительное количество воды может попадать в результате конденсации внутри самого дымохода.

Ситуация часто усугубляется применением рендеринга к элементам, находящимся под угрозой. Слишком прочная штукатурка (т. е. содержащая слишком много цемента) может дать усадку и позволить дождевой воде проникнуть в стену. Из-за своей плотности прочная штукатурка ограничивает скорость испарения. Так как воздействие сульфатов также вызывает растрескивание рендера, может попасть больше воды, что еще больше усугубляет ситуацию.

Горизонтальное растрескивание, вызванное воздействием сульфатов, можно отличить от растрескивания, вызванного разрушением стеновых стяжек (обсуждается ниже), поскольку оно может возникать в каждом стыке. Кроме того, раствор часто приобретает характерную белую окраску по мере его разложения. Поскольку сульфатная атака связана с водонасыщением, она часто сопровождается морозной атакой.

Кроме того, раствор часто приобретает характерную белую окраску по мере его разложения. Поскольку сульфатная атака связана с водонасыщением, она часто сопровождается морозной атакой.

Основная статья: Разрушение настенной связи

Выход из строя стяжек стен стал серьезной проблемой в последние годы. Основной причиной отказов является ржавление металлических стяжек, хотя могут быть и другие причины, такие как неправильная укладка стяжки в растворном шве, низкое качество раствора, ухудшающее сцепление между стяжкой и раствором, или неустановка необходимого количества стяжек. .

Очевидная опасность ржавых стяжек заключается в возможном обрушении наружного листа полой стены. Другими последствиями ржавых стяжек являются:

- Ржавчина будет иметь значительно больший объем, чем исходный металл. Это расширение стяжки может вызвать растрескивание и деформацию конструкции, особенно там, где использовались ленточные стяжки. Вызванное ржавчиной расширение ленточных стяжек может привести к вторичным повреждениям, таким как перераспределение нагрузок, коробление и вздутие стены, а также повреждение кровли по мере увеличения высоты внешнего листа.

- Менее громоздкие стеновые анкеры, как правило, не вызывают достаточного расширения, чтобы вызвать растрескивание, если шов не является ненормально тонким или раствор не очень плотный. К сожалению, проволочные стяжки, произведенные в Великобритании до 1981 года, имели меньшую защиту от ржавчины, чем ленточные стяжки, и поэтому, вероятно, их ожидаемый срок службы короче; особая проблема, потому что отказ может произойти без видимых снаружи предупредительных признаков, вызванных растрескиванием.

- Растрескивание также снижает устойчивость стены к атмосферным воздействиям, что, в свою очередь, ускоряет процесс ржавчины.

Раствор может иметь один из нескольких профилей. Профиль стыка имеет эстетический эффект — из-за того, как он отбрасывает тени и отражает свет — и влияет на долговечность стены. Некоторые профили более эффективно предотвращают проникновение воды, чем другие, что может привести к повреждениям от мороза. Характер шва может иметь большее значение, чем пористость кирпича, с точки зрения защиты от атмосферных воздействий.

- Эффективно инструментальное соединение с рукояткой ковша. Инструмент немного сжимает раствор, уменьшая тем самым его проницаемость. В то же время инструмент обеспечивает хорошее уплотнение между раствором и кирпичом.

- Поврежденные суставы одинаково эффективны, хотя и требуют немного больше навыков.

- Углубленные швы проблематичны, потому что они не пропускают дождевую воду, но позволяют ей скапливаться на краю кирпича, и, хотя инструменты могут сжимать и герметизировать швы, кирпич подвергается высокому риску. Заглубленные швы следует использовать только на кирпичной кладке, которая не подвергается воздействию дождя, и с кирпичами, которые отлично противостоят повреждениям от мороза, т.е. инженерный кирпич. №

- Заливные швы часто оставляют небольшие трещины между кирпичом и раствором. Кроме того, раствор часто «смазывает» (раствор на лицевой стороне кирпича) шов, что увеличивает вероятность проникновения воды.

- Базовая замена кирпичной кладки.

- Блокировка.

- Кирпич.

- Конденсат.

- Растрескивание и строительное движение.

- Трещины в зданиях.

- Мазки.

- Влагостойкий курс.

- Дефекты в точках и мазках.

- Дефекты каменной кладки.

- Работает ли гидроизоляция?

- Высолы.

- Как класть кирпичи.

- Известковый сток.

- Миномет.

- Рост плесени.

- Парапет.

- Окрашивание и загрязнение рисунка в каменной кладке.

- Проникновение влаги.

- Практическая консервация зданий: земля, кирпич и терракота.

- Предотвращение обрушения стены.

- Перенацеливание.

- Обратимое и необратимое расширение.

- Поднимающаяся влага.

- Поднимающаяся в стенах влага — диагностика и лечение (DG 245).

- Пос.

- Гашение.

- Выкрашивание.

- Кирпич спец.

- Пятно.

- Тепловое расширение.

- Обработка кирпичной кладки герметиком или гидрофобизатором.

- Виды кладки кирпича.

- Понимание сырости.

- Неисправность крепления к стене.

- Какой стороной класть кирпич?

- Почему здания трескаются? (ДГ 361).

Опилкобетон | Бетон | Информация по строительству и ремонту

Основными характеристиками строительных материалов, в первую очередь интересующими строителя, являются: экологическая безопасность, массовый коэффициент влажности материала, огнестойкость, паропроницаемость, морозостойкость, теплотехнические показатели, долговечность и, наконец, стоимость материала. Постарайтесь разобраться в основных характеристиках опилкобетона, уточнить его соответствие требованиям, предъявляемым к современным строительным материалам.

Экологическая безопасность

Опилкобетон — материал на основе чистых, безопасных, натуральных компонентов: цемент, песок, опилки. Благодаря высокому содержанию органического наполнителя (опилок) блоки опилкобетона обладают отличными показателями звукопоглощения и паропроницаемости. По многим параметрам стеновые блоки опилкобетона совпадают с древесиной. Уникальные гигиенические характеристики материала обеспечивают отличный микроклимат в домах, построенных из блоков опилкобетона.

Благодаря высокому содержанию органического наполнителя (опилок) блоки опилкобетона обладают отличными показателями звукопоглощения и паропроницаемости. По многим параметрам стеновые блоки опилкобетона совпадают с древесиной. Уникальные гигиенические характеристики материала обеспечивают отличный микроклимат в домах, построенных из блоков опилкобетона.

Заключение: кладочные блоки из опилкобетона — экологически чистый, безвредный для здоровья строительный материал, полностью соответствующий современным санитарным требованиям.

Массовая доля влаги в материале — очень важный показатель в строительстве. От процентного содержания воды зависит не только удобство проживания, но и морозостойкость этого материала. Естественно, желательно уменьшить содержание воды в материале. Водопоглощение опилкобетона в среднем 8-12% для условий Б (СНиП II-3-79).инженер-теплотехник). Этот разброс обусловлен различными показателями плотности материала (от 600 до 1200 кгм 3 ). Процент массовой доли воды в материале может быть значительно снижен. Обработка опилок консервантами, гидрофобизаторами и нанесение гидрофобных добавок в бетон. Для сравнения приведем процент водопоглощения строительных материалов, обычно используемых в строительстве.

Процент массовой доли воды в материале может быть значительно снижен. Обработка опилок консервантами, гидрофобизаторами и нанесение гидрофобных добавок в бетон. Для сравнения приведем процент водопоглощения строительных материалов, обычно используемых в строительстве.

Железобетон — 3% (для условий Б СНиП II -3-79.)

Керамзит – 8%.

Газо- и пенобетон, газо- и пеносиликат – 8-10%. Кирпич глиняный

(ГОСТ 530-80) – 2-4%.

сосна и ель вдоль волокон (ГОСТ 9463-72) – 20%.

Полистирол (ГОСТ Р51263-99) – 8%.

Отметим, что массовая доля влаги, указанная выше характеристика, является для этих материалов в чистом виде и на практике может быть снижена за счет применения специальных гидрофобизирующих добавок, а также организации комбинированных составов. Особенно важны показатели водопоглощения материала при возведении ограждающих конструкций, когда проектом не предусмотрено покрытие стен защитно-декоративными материалами. Например, стены из керамического кирпича с отделкой швом. Стена из этого материала является полностью самостоятельной конструкцией, не требует защиты как из соображений снижения влагопоглощения, так из-за недостаточной механической прочности материала. Однако облицовочный глиняный кирпич является самым дорогим материалом из нашего списка, теплопроводность 0,81Вт/м°С слишком велика для современного стенового материала, при выполнении требований СНиП 23-02-2003 (теплозащита зданий) потребуется возведение стен толщиной не менее 150 см.

Стена из этого материала является полностью самостоятельной конструкцией, не требует защиты как из соображений снижения влагопоглощения, так из-за недостаточной механической прочности материала. Однако облицовочный глиняный кирпич является самым дорогим материалом из нашего списка, теплопроводность 0,81Вт/м°С слишком велика для современного стенового материала, при выполнении требований СНиП 23-02-2003 (теплозащита зданий) потребуется возведение стен толщиной не менее 150 см.

Почти все остальные стеновые материалы из списка по разным причинам нуждаются в защите. Поэтому водопоглощение материала без защитных конструкций для застройщика понятие чисто теоретическое (в случае предусмотренной обязательной защиты проекта). Во-первых, водопоглощение представляет интерес для конечного застройщика, составной конструкции, включающей показатели как материала стены, так и экранирующего материала-обшивки.

Водопоглощение материала должно быть обязательно более закрытым Защитное значение конструкции зоны рассуждений о здоровье человека носки и рубашки на морозе -15°С. Ситуация не типичный пример, гораздо больше практический интерес представляет его состояние в тулупе и валенках как более близкое к реальности! А относительно высокое водопоглощение опилкобетона можно снизить с помощью гидрофобизирующих добавок или организации защитных мероприятий (штукатурка, облицовка стен облицовочным кирпичом, грунтовая плитка, пластиковые панели и т. д.). Отметим, что большинство зданий, построенных из блоков каменной кладки (крупногабаритных блоков), почти везде покрыто защитно-декоративными материалами. Кстати, используемый материал для стен туалетов в многоквартирных домах советского проекта — гипс. Водопоглощение этого материала составляет от 6 до 15%! Однако после защитных мероприятий (например, покрытия масляной краской) из гипса сделана отличная водостойкая конструкция.

Ситуация не типичный пример, гораздо больше практический интерес представляет его состояние в тулупе и валенках как более близкое к реальности! А относительно высокое водопоглощение опилкобетона можно снизить с помощью гидрофобизирующих добавок или организации защитных мероприятий (штукатурка, облицовка стен облицовочным кирпичом, грунтовая плитка, пластиковые панели и т. д.). Отметим, что большинство зданий, построенных из блоков каменной кладки (крупногабаритных блоков), почти везде покрыто защитно-декоративными материалами. Кстати, используемый материал для стен туалетов в многоквартирных домах советского проекта — гипс. Водопоглощение этого материала составляет от 6 до 15%! Однако после защитных мероприятий (например, покрытия масляной краской) из гипса сделана отличная водостойкая конструкция.

Поэтому, принимая во внимание широко распространенную практику облицовки стен, возводимых из строительных блоков защитно-декоративными покрытиями с учетом — большого водопоглощения и опилкобетона можно опустить как чисто теоретическое значение.

Вывод: Водопоглощение опилкобетона вполне на уровне традиционных строительных материалов, а при организации защитных мероприятий водопоглощение ограждающих конструкций на основе блоков опилкобетона можно снизить до 2-4%.

Морозостойкость материала – значение напрямую зависит от показателей водопоглощения. Снижение водопоглощения неизменно приводит к увеличению показателей морозостойкости. Опилкобетон позволяет получать блоки с показателями морозостойкости 75-100 циклов.

Огнестойкость (огонь)

Опилкобетон, приготовленный по определенной технологии, либо легко воспламеняется, либо полностью самозатухающий. Относительно высокая огнестойкость опилкобетона обусловлена прежде всего тем, что органический наполнитель надежно закрывает цементно-песчаную стенку. Другими словами, каждое дерево упаковано в герметичную плитно-цементную оболочку. При нагревании в материале не наблюдаются самозатухающие органические включения. Блок из опилкобетона (содержание опилок около 50%) имеет предел огнестойкости более 2,5 часов при температуре 1100-1200°С.

6 Пятна от внешних источников

6 Пятна от внешних источников