Монтаж железобетонных колонн: Монтаж железобетонных конструкций одноэтажных промышленных зданий | Строительный справочник | материалы — конструкции

Монтаж железобетонных колонн

Роль железобетонных колонн в строительстве неоспорима. Они являются очень важным элементом, передавая нагрузку здания на почву, обеспечивая ему вертикальную жесткость.

Одни из таких несущих конструкций — колонны жби. Их разнообразие достаточно велико: они бывают прямоугольными, квадратными, круглыми, монолитными и сборными. Такие изделия отличаются коэффициентами гибкости, грузоподъемностью и т.д.

Как правильно выбрать

В числе достоинств таких колонн – высокая прочность и сопротивляемость огню, стойкость к атмосферным воздействиям, невысокая стоимость. Что касается недостатков, то они связаны с неправильным выбором и расчетами нагрузок на данные изделия – в этом случае есть риск появления трещин.

Существует ряд факторов, на которые следует обращать особое внимание при выборе железобетонных колонн:

- для какого здания и в сколько этажей они предназначены;

- какова ожидается нагрузка на них;

- тип климата в месте строительства и особенности грунта.

Расчет колонны целесообразно поручить профессионалу, так как только специалист может сделать это правильно и гарантировать надежность и прочность здания.

При этом учитываются такие параметры:

- размер и вес изделия;

- нагрузка на нее;

- вид бетона и его качество;

- класс и количество арматуры.

- тип колонны.

Установка

Процесс монтажа колонн из бетона и арматуры – дело сложное, довольно трудоемкое, поэтому поручать его следует опытным строителям. Но при желании для одноэтажных строений это можно изготовить монолитные изделия и самому.

Расчет количества бетонной смеси можно произвести по формуле, которую можно найти в Интернете. Следует учесть, что заливка бетона производится исключительно в один прием для обеспечения прочности конструкции.

Придется сделать и опалубку из дерева, пластика, картона или металла. Она может быть съемной или нет, разных форм – смотря какой конфигурации колонна необходима. Самая идеальная опалубка – балочно-ригельная, так как она позволяет получить весьма качественную колонну.

Самая идеальная опалубка – балочно-ригельная, так как она позволяет получить весьма качественную колонну.

Арматура необходима с диаметром от 10 мм.

Штыри укладывают в середине опалубки, отступив от стенок 10 мм. Горизонтальные и вертикальные элементы укладывают через каждые 50 см.

Закрепляют арматуру вязальной проволокой и сваркой.

Чтобы лучше понять технологию монтажа ж/б колонн, рекомендуем ознакомиться с видео ниже – здесь наглядно продемонстрированы нюансы работы.

Монтаж железобетонных конструкций

Монтаж сборных фундаментов

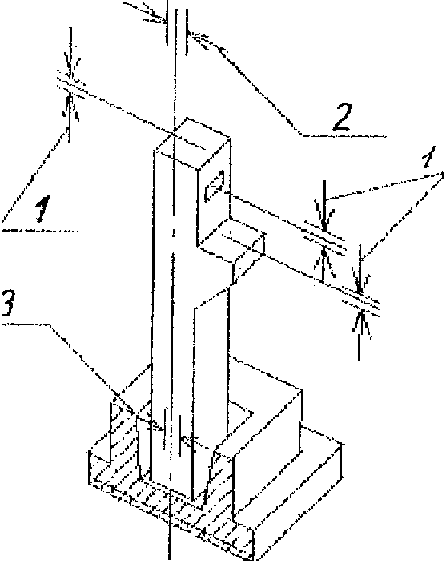

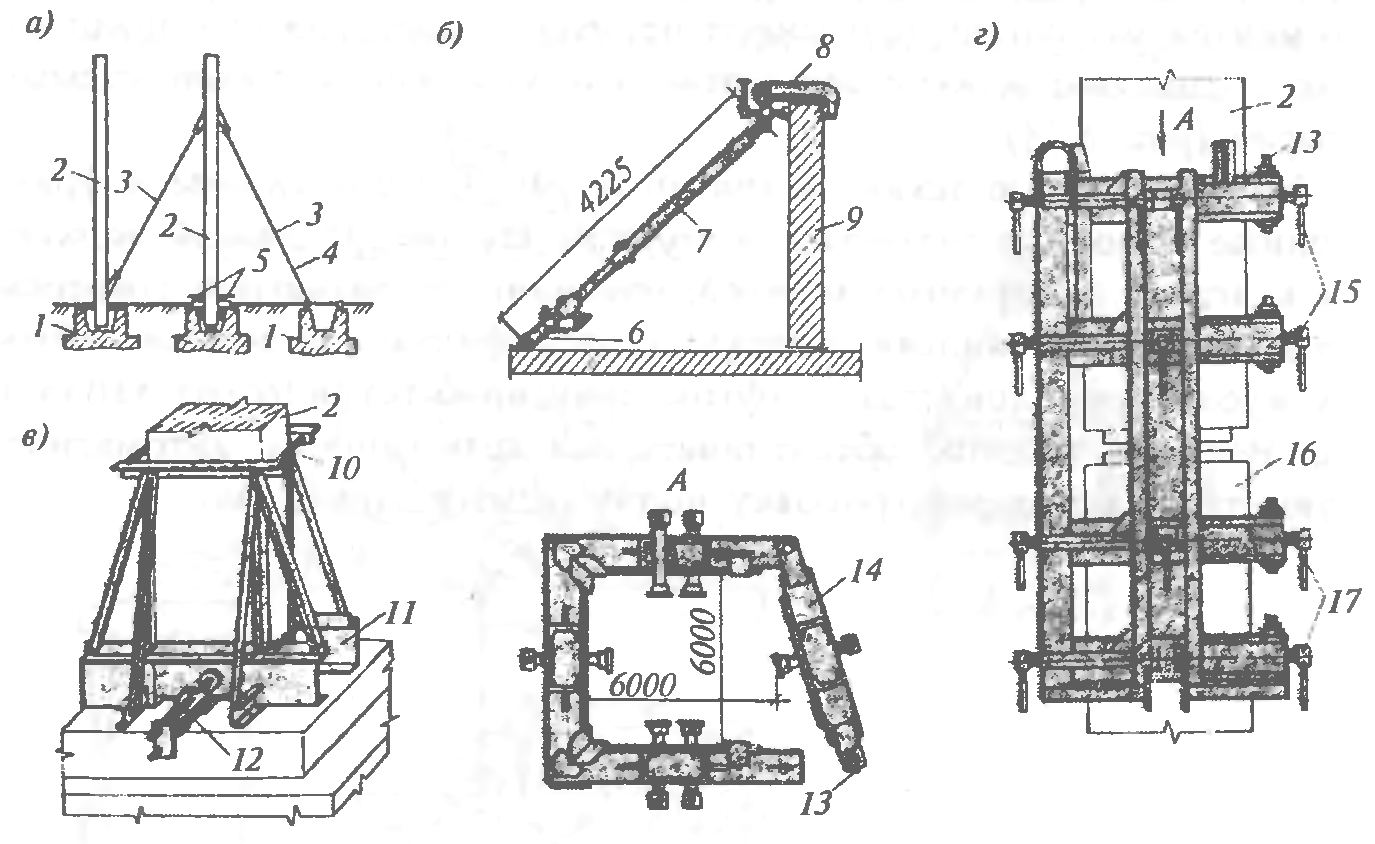

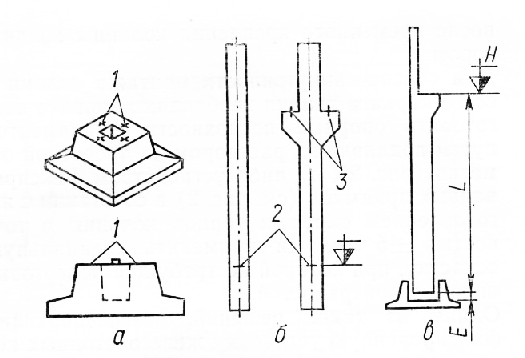

Монтаж сборных фундаментов обычно осуществляют отдельным опережающим потоком в период возведения подземной части здания. Разбивку мест установки фундаментов производят с использованием продольных и поперечных осей, фиксируемых с помощью проволоки.

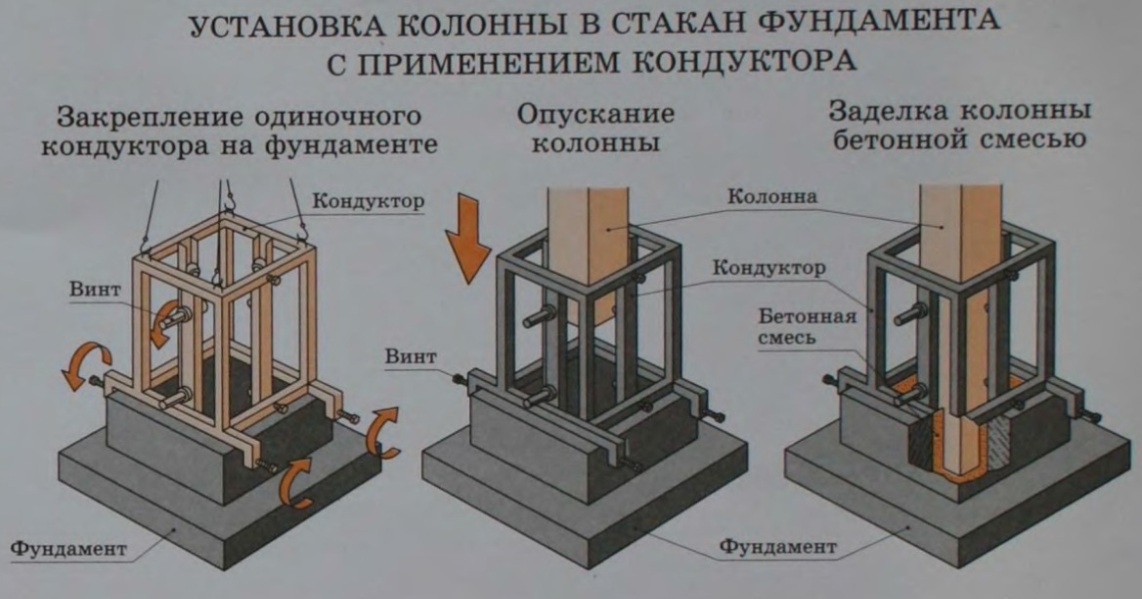

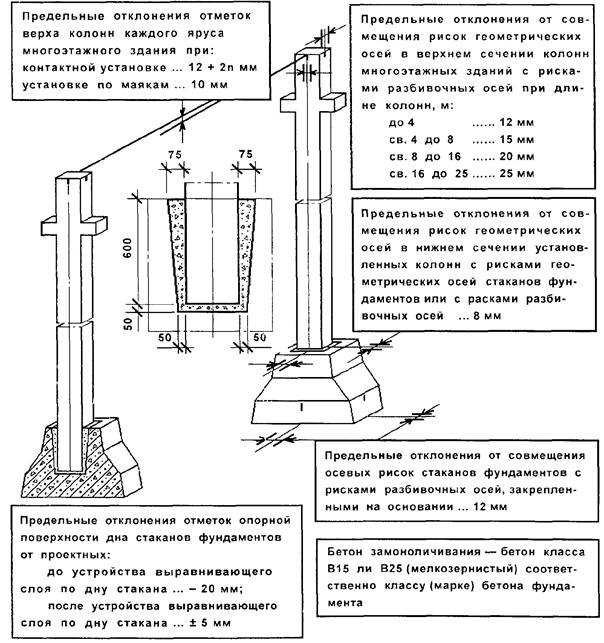

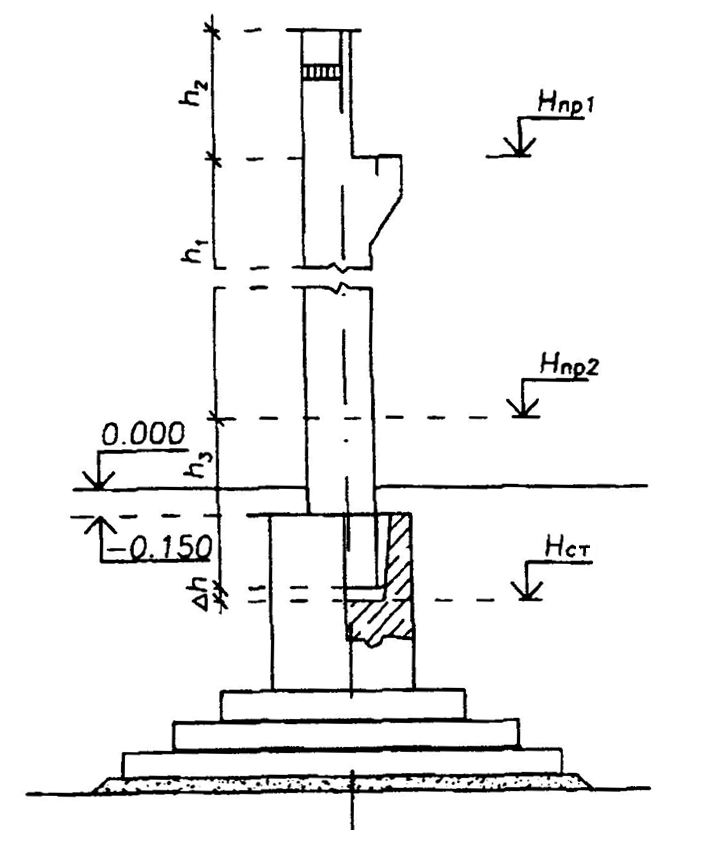

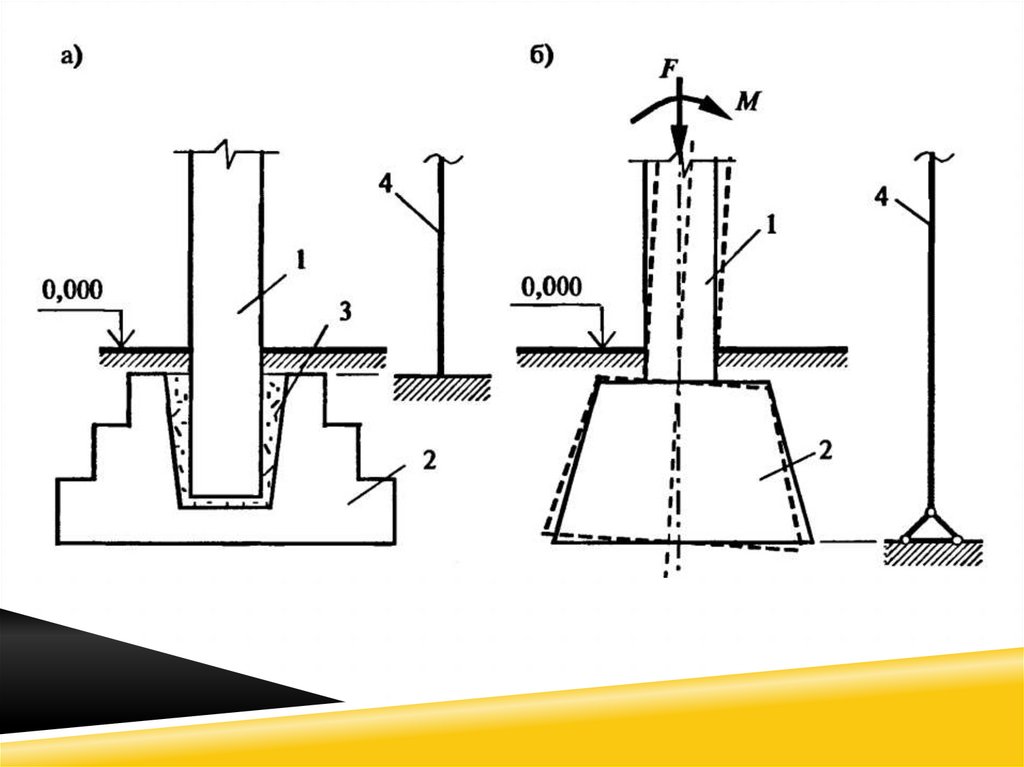

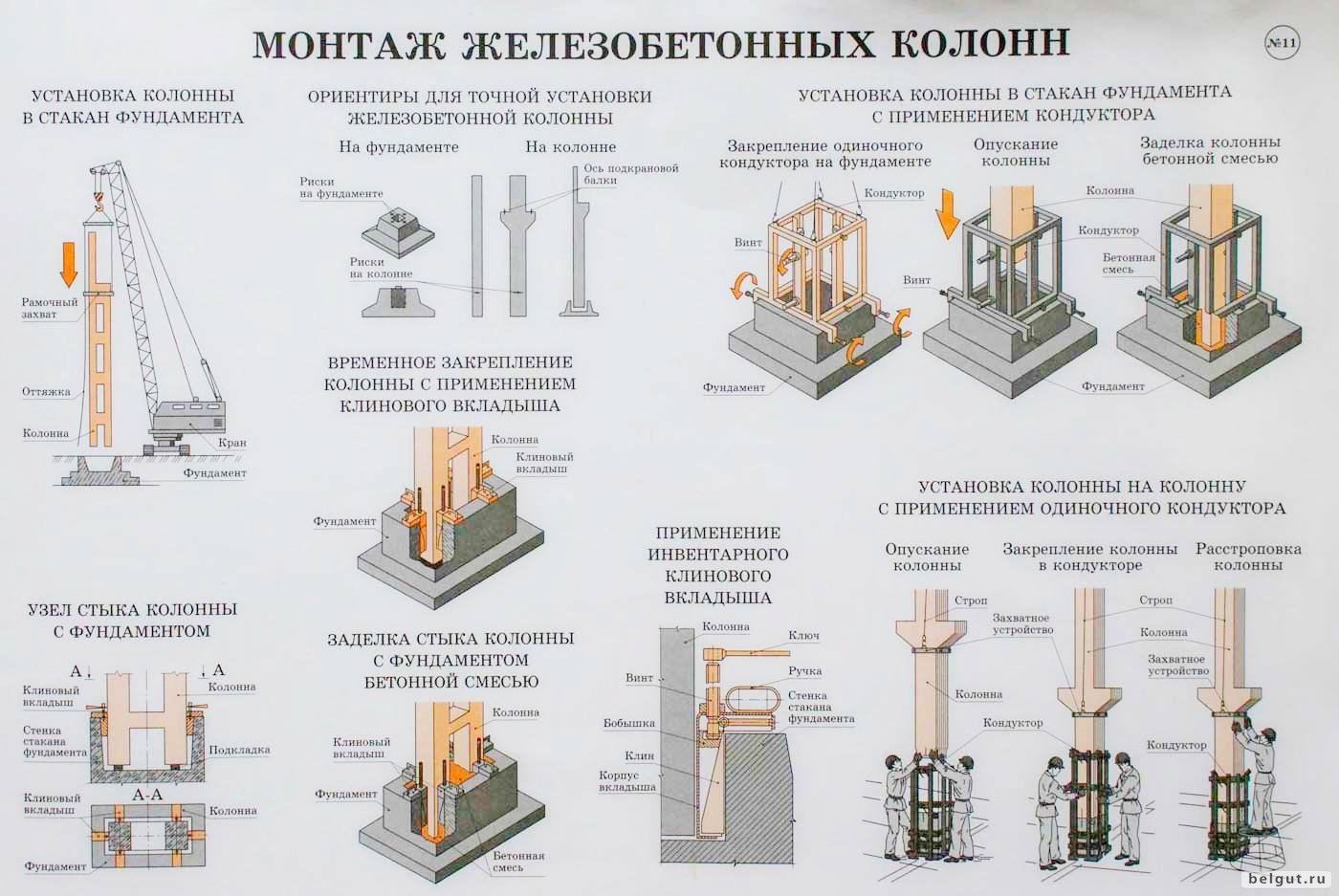

При монтаже фундаментов под колонны на дно котлована отвесом переносят положение осей, фиксируя их штырями или колышками, забитыми в грунт. На фундаментах стаканного типа определяют середину боковых граней стакана и наносят осевые риски на верхнюю грань. При опускании блока на основание контролируют по рискам положение блока.

На фундаментах стаканного типа определяют середину боковых граней стакана и наносят осевые риски на верхнюю грань. При опускании блока на основание контролируют по рискам положение блока.

Установку фундамента стаканного типа необходимо производить сразу в проектное положение, чтобы избежать нарушения поверхностного слоя основания. Положение фундаментного блока по высоте выверяют с помощью нивелира, контролируя отметку дна стакана. Положение блока в плане проверяют при неснятых стропах путем совмещения рисок (установочных и разбивочных осей) по двум взаимно перпендикулярным осям, небольшое отклонение устраняют, передвигая блок монтажным ломиком.

По окончании монтажа фундаментных блоков проводят геодезическую съемку их положения — высотную и в плане. По результатам съемки составляют исполнительную схему, на которой указываются возможные смещения блоков.

Допускаемые отклонения установленных фундаментных блоков стаканного типа от проектного положения: смещение осей блоков относительно разбивочных осей не более ± 10 мм, отклонение отметок дна стаканов — 20 мм.

Монтаж колонн

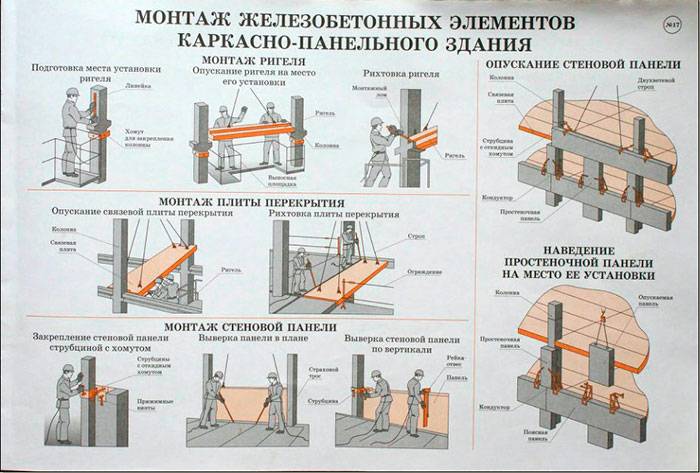

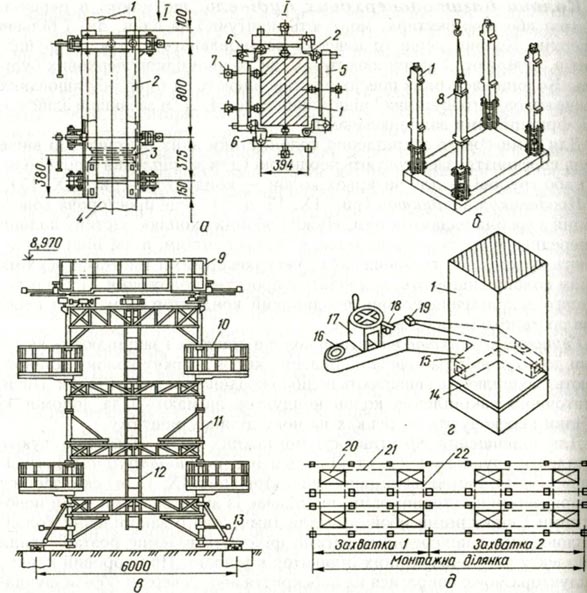

Монтаж фундаментов стаканного типа и в целом возведение конструкций подземной части здания относятся к работам нулевого цикла и выполняются самостоятельным монтажным потоком. Надземная часть здания обычно монтируется смешанным методом, когда самостоятельными потоками монтируются колонны и навешиваются стеновые панели, а комплексно осуществляется установка подкрановых, подстропильных и стропильных ферм, укладка панелей покрытия.

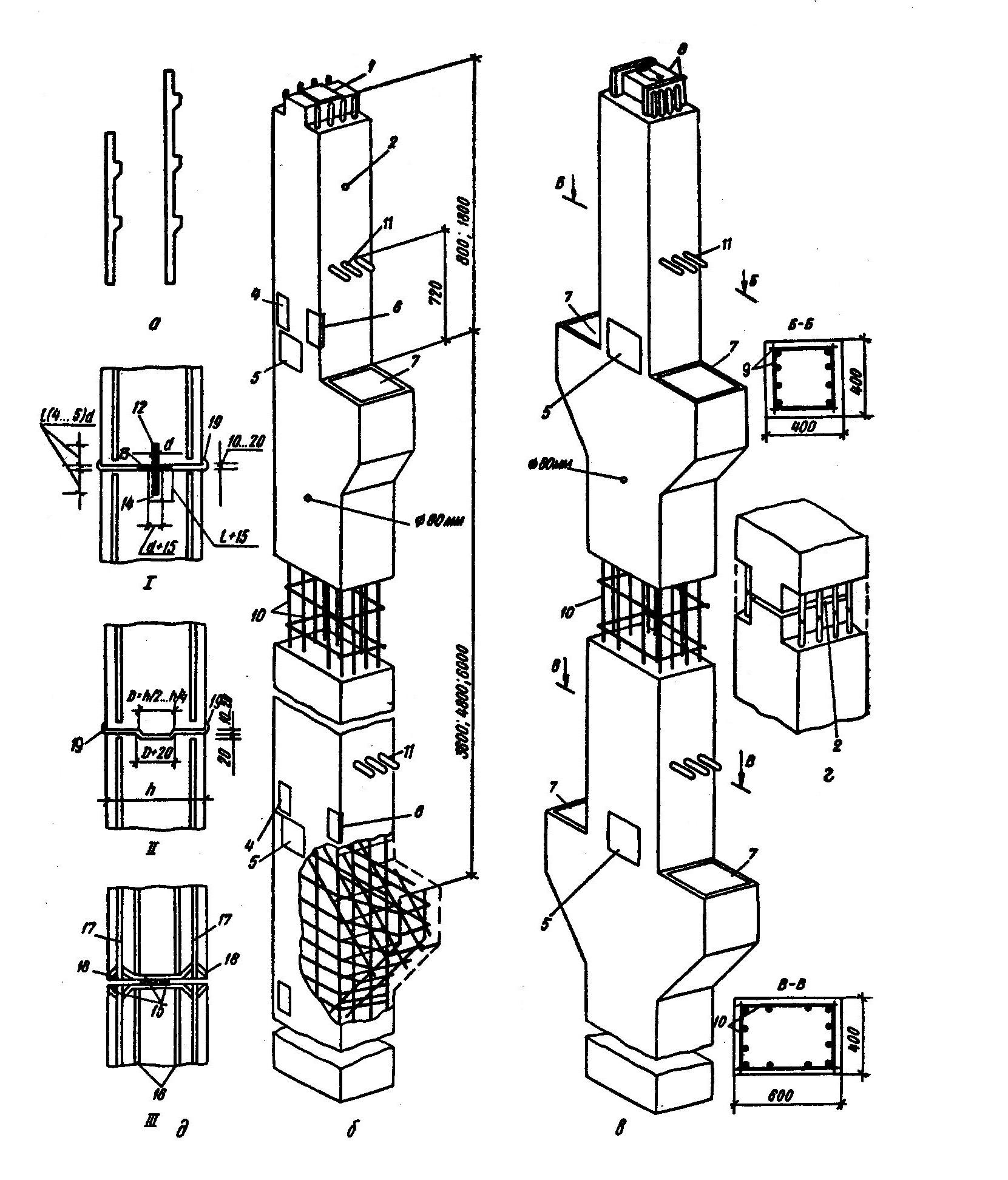

Для одноэтажных промышленных зданий разработана номенклатура сборных железобетонных колонн высотой до 19,35 м массой до 26,4 т, монтируемых в фундаменты стаканного типа.

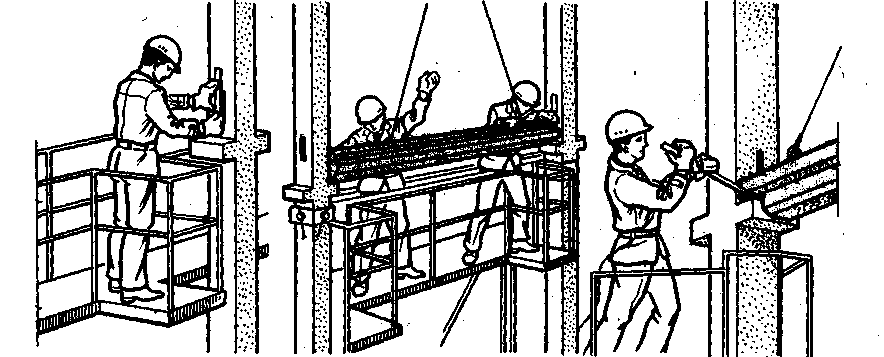

Монтаж стеновых ограждений

Стеновые панели устанавливают в самостоятельном монтажном потоке после монтажа каркаса и покрытия всего здания или части его. Панели наружных стен приняты длиной 6 и 12 м при высоте 1,2 и 1,8 м.

Монтаж стеновых ограждений обычно выполняют самоходными стреловыми кранами на гусеничном или пневмоколесном ходу с прямыми стрелами, со стрелами с гуськом или со специализированным башенно-стреловым оборудованием. Наибольшее применение находят гусеничные краны, так как для них проще подготавливать основание под проезды.

Наибольшее применение находят гусеничные краны, так как для них проще подготавливать основание под проезды.

Монтаж железобетонных колонн

Post navigation

Железобетон – это универсальный материал, способный выдержать высокие нагрузки длительное время. Он сегодня является основой многих больших промышленных и жилых зданий.

Существует несколько видов продукции из железобетона, которую можно приобрести у специализированных предприятий. Более детально ознакомиться с их техническими характеристиками можно на сайте компании gbi2020.

Виды колонн

Колонна представляет собой вертикальную конструкцию, которая используются в качестве опорного элемента. Подобные изделия встречаются повсеместно, но самыми распространенными стали продукты из бетона. В зависимости от формы колонны можно разделить на такие виды:

- квадратные;

- круглые;

- прямоугольные.

Получают подобные конструкции также различным способом, что позволяет их разделить на:

- сборные.

Элементы колонн изготавливаются на ЖБ предприятиях. После этого они отправляются на строительный объект для дальнейшего монтажа;

Элементы колонн изготавливаются на ЖБ предприятиях. После этого они отправляются на строительный объект для дальнейшего монтажа; - монолитные. Конструкцию получают непосредственно на строительной площадке из сырого бетона.

Способы монтажа

Установка ЖБ колонн это сложная и длительная операция, требующая использования специальных подходов и техники. Решается данная задача несколькими основными способами:

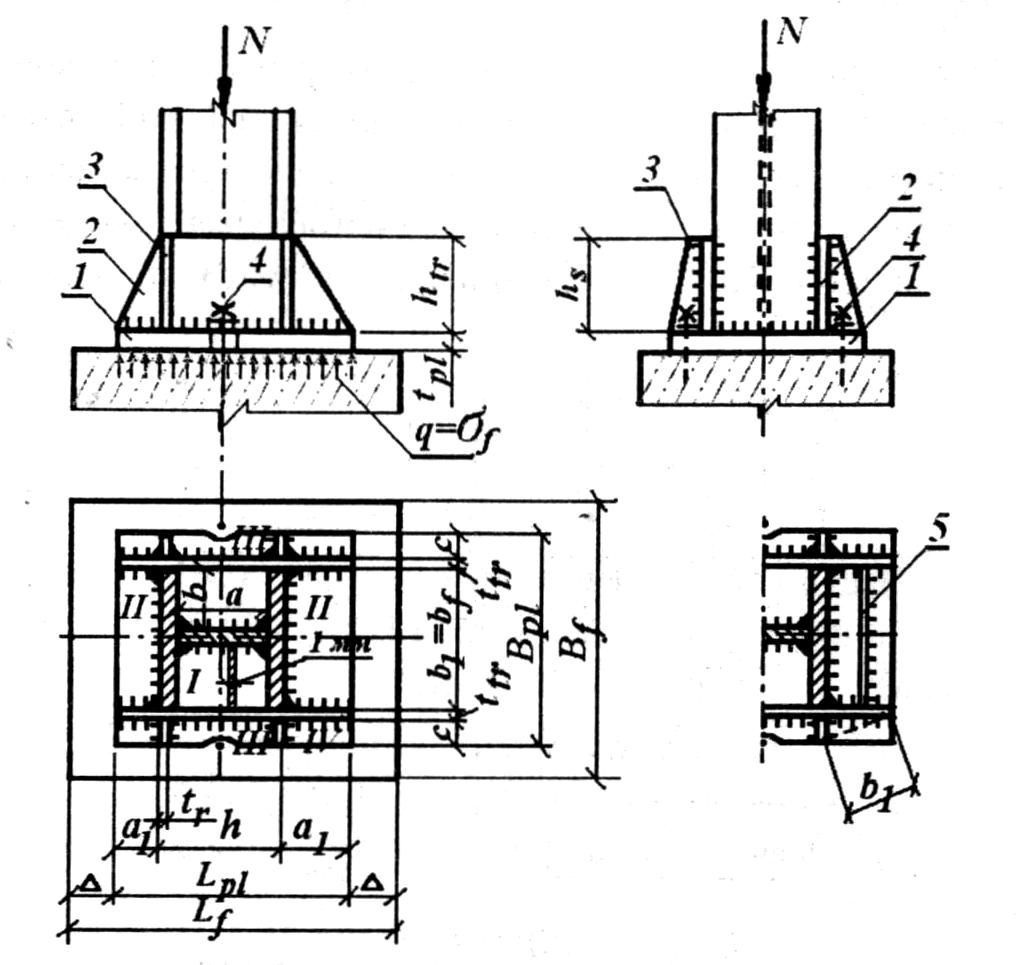

- Установка сборных элементов. Колонны такого типа устанавливаются в специальные чаши, которые по размеру и форме подходят под основание изделия. Фиксируются они с помощью сварки и бетонного раствора, который заливается в котлован. Монтаж осуществляется с помощью кранов и других подобных механизмов. При этом уделяют внимание каждой детали, так как небольшой сдвиг может привести к падению во время эксплуатации.

- Монтаж монолита. Строительство таких колонн намного сложней, так как предполагает работу с жидким бетоном. Для того, чтобы сформировать опору, изначально устанавливают опалубку.

Строят ее из листов металла, который соединяются с помощью специальных болтовых соединений. Эта конструкция образует, что-то наподобие металлической трубы, внутрь которой и заливают бетон. Перед заливкой, к основанию приваривают несколько металлических прутов, которые выступают в качестве армирующей составной. Бетон заливается последовательно, а опалубка и арматура при необходимости удлиняются.

Строят ее из листов металла, который соединяются с помощью специальных болтовых соединений. Эта конструкция образует, что-то наподобие металлической трубы, внутрь которой и заливают бетон. Перед заливкой, к основанию приваривают несколько металлических прутов, которые выступают в качестве армирующей составной. Бетон заливается последовательно, а опалубка и арматура при необходимости удлиняются.

Монтаж колонн предполагает тщательные расчеты, поэтому такие задачи должны решать только опытные специалисты.

Монтаж железобетонных конструкций

Навигация:

Главная → Все категории → Cтроительные работы

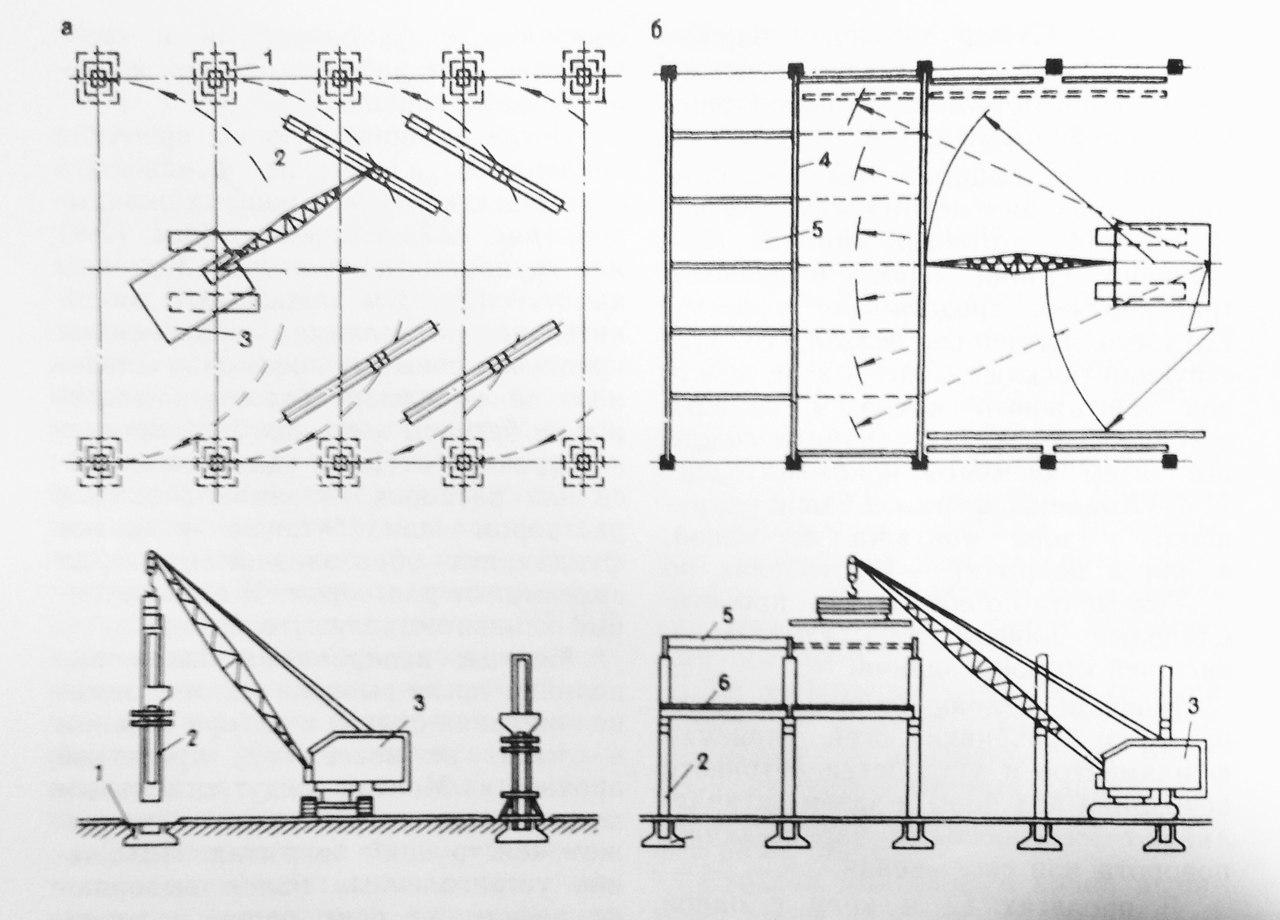

Монтаж конструкций одноэтажных промышленных зданий. При монтаже одноэтажных промышленных зданий применяют метод продольного монтажа, когда сборка ведется отдельными пролетами, и метод поперечного или секционного монтажа, когда сборка ведется на отдельных секциях объекта.

В зависимости от ширины пролета здания, массы монтируемых элементов и грузоподъемности крана передвижение его при установке конструкций осуществляется по середине пролета или по его краям. При выборе движения крана необходимо стремиться к тому, чтобы протяженность путей для его передвижения и число стоянок были минимальными.

В отличие от металлических каркасов, собираемых попанельно (комплексно), здания из сборных железобетонных элементов монтируют раздельным способом, что обусловливается необходимостью за-моноличивания стыков конструций до установки на них последующих элементов. Монтаж конструкций покрытия можно начинать только после достижения бетоном замоноличивания стыков колонн с фундаментами 70%-ной прочности. Для сдачи здания под следующие работы отдельными частями весь объем работ разбивают на захватки, ограниченные пролетами, температурными швами или отдельными участками в зависимости от размеров цеха.

При одновременной работе нескольких монтажных механизмов монтаж ведут несколькими параллельными потоками.

Сборные конструкции одноэтажных промышленных зданий монтируют, как правило, стреловыми кранами в следующей последовательности: фундаментные блоки, колонны, фундаментные балки, подкрановые балки, стропильные фермы или балки и плиты покрытия.

В случае монтажа каркасов сборных железобетонных промышленных зданий приобъектные склады не организуют, что объясняется сравнительно близким расположением к монтажным площадкам заводов-изготовителей и возможностью подачи конструкций непосредственно к месту монтажа.

При организации подачи конструкций в требуемой последовательности и в установленные сроки монтаж осуществляется с транспортных средств (монтаж «с колес»). Если нет возможности организовать монтаж «с колес», конструкции подают автотранспортом в зону монтажного крана. Разгрузку конструкций выполняют более легким краном, или монтажным краном в третью смену, так как использовать для разгрузки и раскладки конструкций основной монтажный механизм в дневные смены нерационально. Чтобы обеспечить бесперебойный монтаж, запас конструкций должен быть не меньше чем на 5 дней.

Чтобы обеспечить бесперебойный монтаж, запас конструкций должен быть не меньше чем на 5 дней.

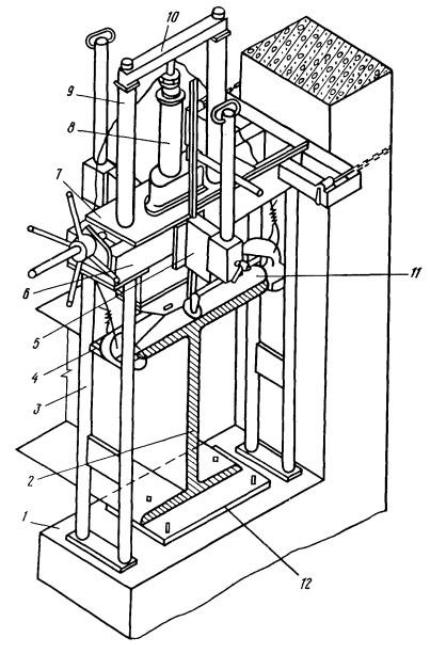

На рис. 1 показана схема монтажа цеха с тремя пролетами по 24 м.

Монтаж конструкций многоэтажных промышленных зданий. При возведении многоэтажных промышленных зданий применяют горизонтальный (поэтажный) или вертикальный (по частям здания на всю высоту) способы монтажа. При этом конструкции обычно монтируют комплексным методом, обеспечивающим пространственную жесткость каждой отдельной части (ячейки) здания.

Рис. 1. Схема монтажа цеха: 1 — кран СКГ-30 со стрелой 25 м; 2 — полуфермы; 3 — стенд для укрупнения ферм; 4 — плиты покрытия

Монтаж сборных элементов подземной части производят при помощи стреловых или башенных кранов. Башенные краны в этом случае устанавливают с расчетом их использования для монтажа надземной части здания без перекладки подкрановых путей. Сборные конструкции надземной части монтируют с помощью башенных кранов, которые устанавливают с одной или с двух сторон (при многих пролетах) здания, или стреловых с башенно-стреловым оборудованием.

Порядок монтажа сборных железобетонных конструкций многоэтажных промышленных зданий зависит главным образом от конструктивной схемы этих зданий. Основным условием монтажа конструкций зданий любой конструктивной схемы является обеспечение устойчивости смонтированной части здания и его отдельных элементов. К монтажу конструкций последующего этажа (яруса) приступают только после проектного закрепления конструкций предыдущего этажа и достижения бетоном замоноличивания 70%-ной прочности. Эти условия возведения каркаса предъявляют определенные требования к выбору монтажного механизма и к его установке.

Монтажный механизм должен располагаться за пределами каркаса и передвигаться вдоль здания, перекрывая его своей стрелой. При большой ширине здания и невозможности охватить его полностью с одной стороны каркас монтируют двумя кранами, перемещающимися по двум сторонам здания.

Большая высота зданий и поэтажный метод монтажа требуют наличия большого подстрелового пространства, что можно обеспечить применением высокого башенного крана или стрелового крана с ба-шенно-стреловым оборудованием.

Для сокращения общих сроков строительства и возможности ускорения сдачи каркаса под смежные строительные работы здание разбивают на очереди. Разбивка на очереди определяется температурными швами. Каждый участок каркаса делят на захватки в пределах этажа. Число захваток на этаже не должно быть менее двух, с тем чтобы на первой из них выполнять работы по установке элементов каркаса, а на второй в это время производить проектное закрепление стыков и их выдержку, если это необходимо. Размер захваток определяют из условия равной продолжительности работ на каждой захватке, для того чтобы не было простоев крана.

Рис. 2. Схема монтажа многоэтажного промышленного здания: 1 — каркас; 2 — башенные краны БК.СМ-14

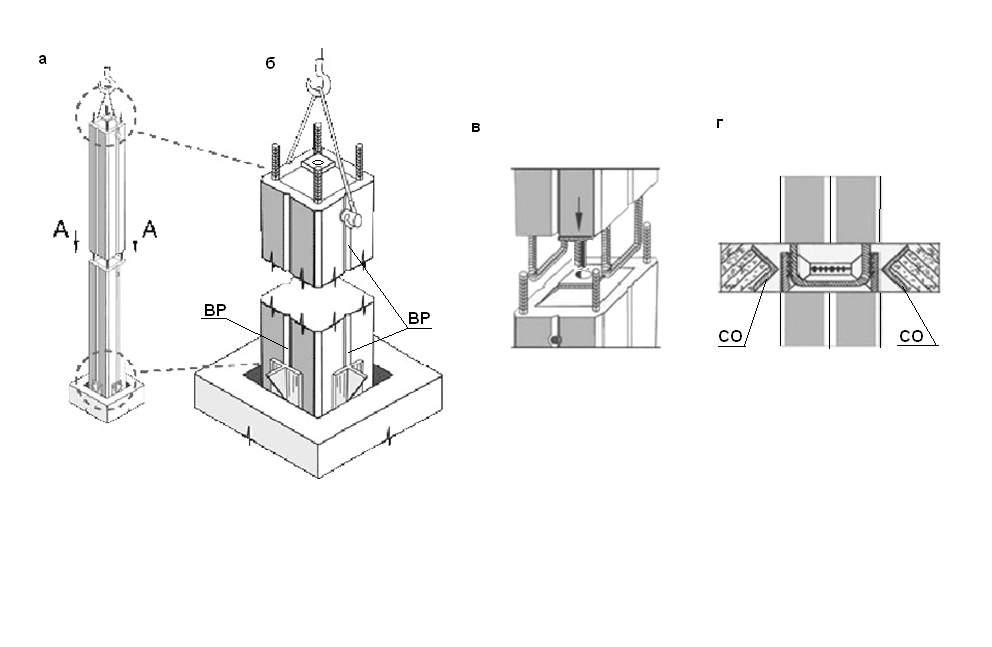

В отличие от одноэтажных зданий элементы в многоэтажных зданиях из сборных железобетонных конструкций монтируют комплексно. Сначала устанавливают четыре колонны одной ячейки, затем монтируют ригели в этой ячейке и укладывают в ней распорные плиты между колоннами. По окончании монтажа элементов одной ячейки производят в такой же последовательности монтаж элементов другой и т. д.

По окончании монтажа элементов одной ячейки производят в такой же последовательности монтаж элементов другой и т. д.

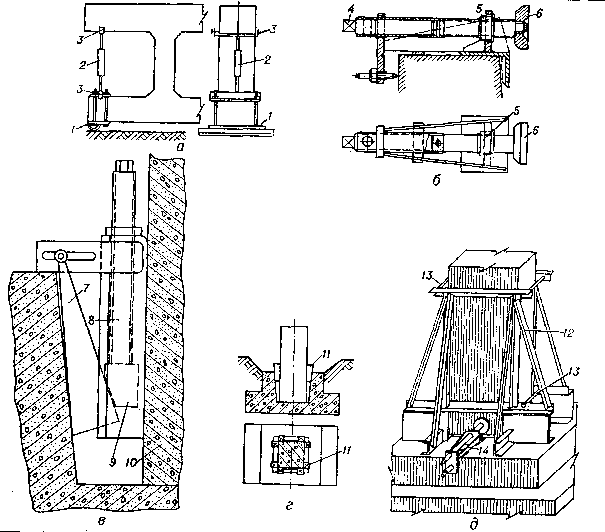

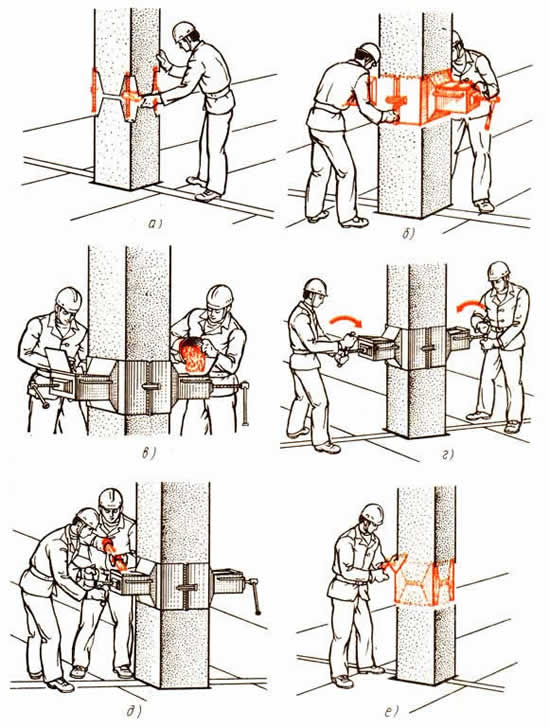

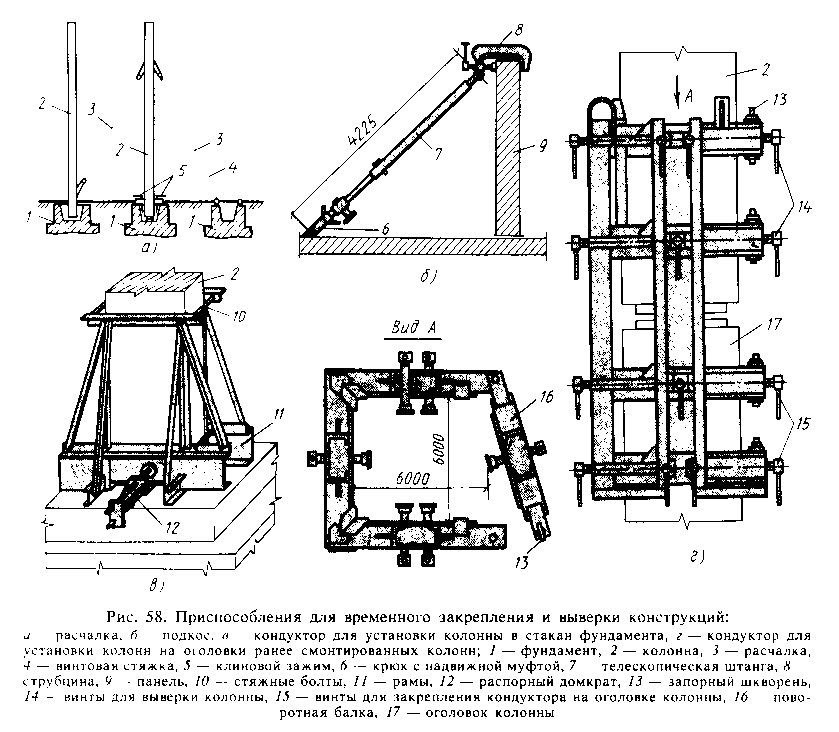

В процессе монтажа колонн их временно закрепляют и выверяют с помощью теодолита. Крепление осуществляют при помощи кондукторов, растяжек или подкосов с винтовыми муфтами, с закреплением их к строповочным петлям нижележащих плит и ригелей. Кондукторы применяют одиночные или групповые (на две или четыре колонны). Кондукторы переставляют с одного места на другое, а также на этажи возводимого здания монтажными кранами. После временного закрепления и выверки правильности установки колонн их окончательно закрепляют путем электросварки закладных деталей. Стыки колонн сваривают до установки остальных элементов каркаса. Крепление ригелей к колоннам и плит к ригелям производят также сваркой закладных стальных деталей.

На рис. 2 показана схема монтажа многоэтажного промышленного здания.

Монтаж опор линий электропередачи. При сооружении линий электропередачи (ЛЭП) наряду с металлическими и деревянными широко применяют также сборные железобетонные опоры. Опоры с завода доставляют к месту их установки с помощью железнодорожного или автомобильного транспорта. Причем оснащение опоры траверсами, наголовником и другими деталями выполняется до отправки ее на пикет. Погрузку, транспортирование и разгрузку железобетонных опор производят с особой осторожностью, так как они легко повреждаются. Погрузку длинных стоек осуществляют с применением монтажных траверс. При перевозке по железной дороге длинные стойки грузят на сцепы из трех платформ, причем жестко привязывают только к средней платформе; на крайних платформах стойки укладывают на деревянные подкладки без привязки, чтобы обеспечить возможность их скольжения на кривых участках пути. При перевозке на автомобилях с полуприцепами в качестве подкладок используют швеллеры.

Опоры с завода доставляют к месту их установки с помощью железнодорожного или автомобильного транспорта. Причем оснащение опоры траверсами, наголовником и другими деталями выполняется до отправки ее на пикет. Погрузку, транспортирование и разгрузку железобетонных опор производят с особой осторожностью, так как они легко повреждаются. Погрузку длинных стоек осуществляют с применением монтажных траверс. При перевозке по железной дороге длинные стойки грузят на сцепы из трех платформ, причем жестко привязывают только к средней платформе; на крайних платформах стойки укладывают на деревянные подкладки без привязки, чтобы обеспечить возможность их скольжения на кривых участках пути. При перевозке на автомобилях с полуприцепами в качестве подкладок используют швеллеры.

Железобетонные стойки опор, доставленные на пикет без траверс, соединяют со стальными траверсами посредством болтов, которые пропускают через отверстия в уголках траверсы и через стальные трубки, заделанные в стойку при ее изготволении. Крепление можно также осуществлять стальными хомутами, охватывающими стойку.

Крепление можно также осуществлять стальными хомутами, охватывающими стойку.

Рис. 3. Схема подъема железобетонной опоры ЛЭП

При сборке анкерных плоскостных опор на тросовых оттяжках с двумя траверсами обе стойки и траверсы выкладывают на выровненной площадке у места установки. Затем стойки соединяют с траверсами и крепят концы оттяжек. Собранная таким образом опора обладает достаточной жесткостью для подъема ее целиком без применения временных связей стойками. Железобетонные опоры со стальными траверсами устанавливают на весу при помощи стреловых кранов. Подъем опор с более тяжелыми железобетонными траверсами производят трактором с падающей стрелой. В отличие от стальных опор концы подъемного троса при высоте железобетонной опоры 15 м и более закрепляют на стойке в двух местах — под верхней и нижней траверсами, чтобы уменьшить в ней монтажные усилия. В начале подъема низ опоры упирается в стенку котлована, благодаря чему не требуется нижний тормозной трос. Тормозные расчалки, необходимые в конце подъема при выходе стрелы из работы, крепят к стойке под средней траверсой.

После окончания подготовительных работ приступают к монтажу железобетонных конструкций. Застропованные конструкции при помощи монтажного крана поднимают, подают к месту монтажа и устанавливают в проектное положение. Неустойчивые конструкции, имеющие малую площадь опоры после установки на место, временно закрепляют специальными приспособлениями, не освобождая от стропов. Далее их центрируют по рискам и выверяют в проектное положение. После окончания временного крепления и выверки разрешается освобождать конструкцию от стропов.

Конструкции, имеющие большую площадь опоры, такие, как плиты перекрытий, фундаментные и стеновые блоки, не требуют временных креплений и освобождаются от стропов сразу после укладки в проектное положение.

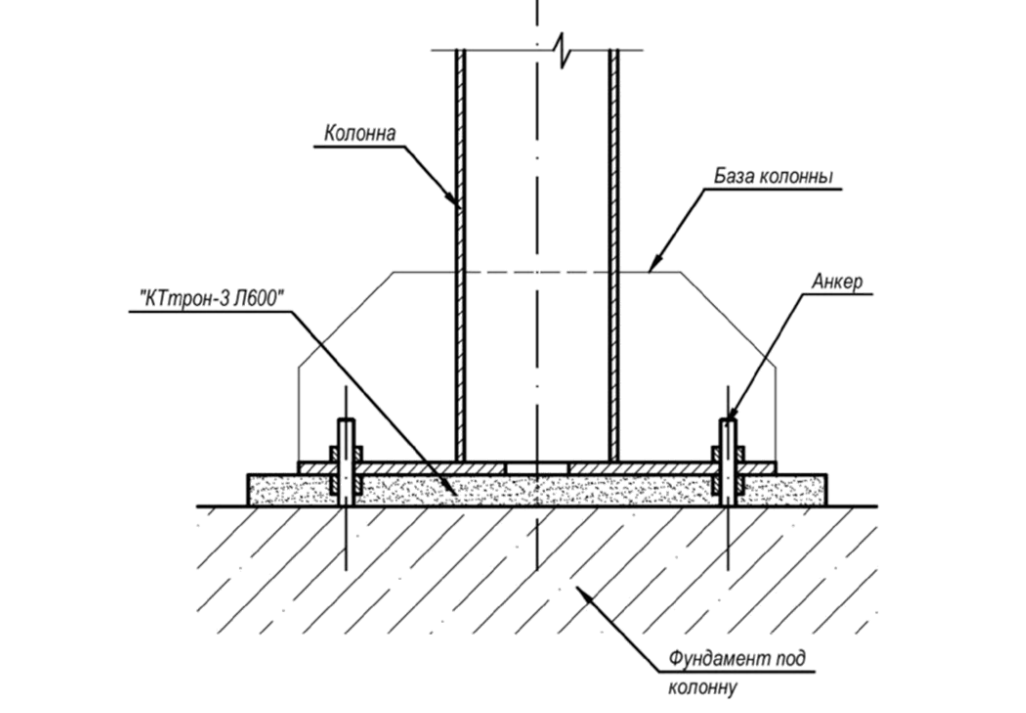

Колонны, поднятые и переведенные в вертикальное положение, устанавливают в стаканы фундаментов по рискам с последующей выверкой отвесом и временным закреплением клиньями из твердых сортов дерева. Далее их освобождают от стропов и заделывают в стаканах фундаментов бетоном заданной марки. При монтаже многоэтажных зданий колонны наращиваются путем установки их в кондукторы, ранее укрепленные на оголовках установленных нижних колонн. После выверки колонн и закрепления стыков монтажными болтами их освобождают от стропов, производят сварку закладных деталей между собой с последующим замоноличиванием стыка.

При монтаже многоэтажных зданий колонны наращиваются путем установки их в кондукторы, ранее укрепленные на оголовках установленных нижних колонн. После выверки колонн и закрепления стыков монтажными болтами их освобождают от стропов, производят сварку закладных деталей между собой с последующим замоноличиванием стыка.

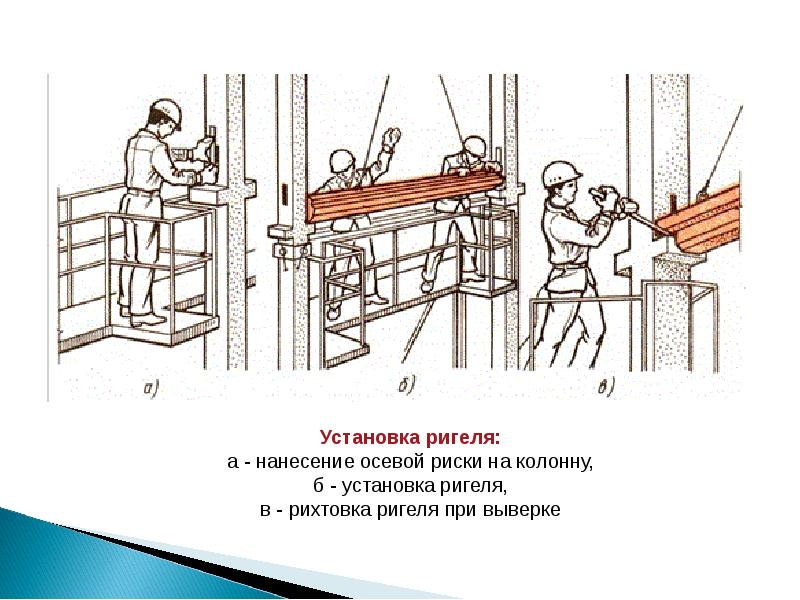

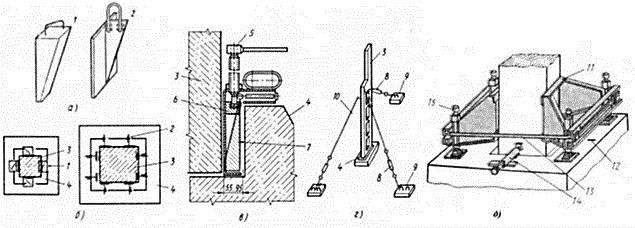

Балки и ригели подают на место монтажа в горизонтальном положении застропованными за монтажные петли траверсой. Балки укладывают на консоли колонн, а ригели — на выступающие металлические закладные детали, которые сразу подлежат сварке между собой; стыки замоноличивают бетоном.

Подачу наружных и внутренних стеновых панелей производят с помощью траверс, закрепленных за монтажные петли. Панели устанавливают на основание с ровным слоем уложенного на него раствора. Регулировку панелей производят по вертикали с помощью фиксаторов или винтовых стяжек, временно закрепляя их подкосами или распорками. Между собой плиты крепятся с помощью сварки закладных деталей; после этого стыки замоноличивают бетоном.

После установки наружных и внутренних стеновых панелей подают и укладывают с помощью четырехветвевого стропа плиты перекрытий. После выверки плит перекрытий по месту производят сварку закладных деталей между собой и с панелями стен. Далее производят заделку вертикальных и горизонтальных швов.

Похожие статьи:

Стекольные работы

Навигация:

Главная → Все категории → Cтроительные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Как построить бетонную колонну

Железобетонная колонна является важным типом бетонного элемента в бетонном здании, особенно в высотном здании. Настоятельно рекомендуется, чтобы в строительном проекте приоритет отдавался проектированию бетонных колонн перед проектированием других бетонных элементов.

Возможно, вы заметили, что были некоторые бетонные здания, которые рухнули во время их строительства, и это могло произойти из-за неудачного проектирования или отсутствия надлежащего надзора. Существует множество возможных причин, по которым железобетонные конструкции разрушаются при их возведении. Поэтому очень важно проверять каждую деталь колонны перед ее заливкой бетоном. Особое внимание следует уделить началу строительства железобетонной колонны.

Существует множество возможных причин, по которым железобетонные конструкции разрушаются при их возведении. Поэтому очень важно проверять каждую деталь колонны перед ее заливкой бетоном. Особое внимание следует уделить началу строительства железобетонной колонны.

Рекомендуется нанимать квалифицированный строительный персонал, такой как инженер-строитель, технический инженер, руководитель строительства, инженер-проектировщик и инженер-строитель, поскольку они являются первыми экспертами, которые проверяют надежность проекта здания и, в конечном итоге, его готовность к эксплуатации. заявка на месте, чтобы обеспечить целостность готового (готового изделия) бетонного элемента.

Квалифицированные рабочие бригады также необходимы для выполнения ряда важных задач на площадке, особенно для бетонных колонн. Бригадир, рабочий и монтажники стали должны иметь достаточный опыт, прежде чем они могут быть уполномочены и выбраны для выполнения работы по возведению вертикальной арматуры, поскольку для интерпретации каждой детали структурного плана требуется высококвалифицированная команда.

Итак, чтобы получить качественную железобетонную колонну, необходимо выполнить 17 шагов по строительству бетонной колонны.

1. Проверьте план конструкции и установите арматурные стержни. Убедитесь, что надлежащий диаметр стержня, марки стали и интервалы наклонены в соответствии с планом.

2. Проверьте, какие другие профессии, такие как электрические, санитарные, сантехнические и механические профессии, должны быть включены в столбец. Если применимо, установите их до установки опалубки. Убедитесь, что отверстия других проемов полностью защищены и закрыты от мокрого бетона во время фактической заливки.

3. Проверьте план и установите опалубку, должным образом закрепленную и затянутую с помощью разрешенных аксессуаров и подмостей. При необходимости профессионал, такой как инженер по опалубке, должен подтвердить, что установленная опалубка достаточно надежна, чтобы выдерживать нагрузку, создаваемую влажным бетоном, и давление бетононасоса (если насос будет использоваться).

4. Убедитесь, что отвес находится на месте с двух соседних сторон. Как инженер по качеству или консультант, вы должны проверить с помощью стальной ленты, параллельна ли отвесная линия колонне, поскольку она показывает вертикальность.

5. Проверьте координаты. Поручите съемочной группе проверить размещение установленных опалубок колонн относительно линий сетки, чтобы избежать отклонений. Перепроверьте, если необходимо.

6. Убедитесь, что установленная опалубка чистая и на ней нет цементного молока. Перепроверьте, все ли дюбели, электрические, санитарные и сантехнические приспособления были установлены вместе с опалубкой, чтобы избежать сколов и исправлений в дальнейшем.

7. Подготовить или замесить бетон. Бетон может быть товарным бетоном или смесью на месте.Перепроверьте расчетную прочность, необходимую и требуемую для конструкции. Если бетон будет смесью на месте, убедитесь, что смесь цемента и заполнителя имеет высокое качество, чтобы получить расчетную прочность.

8. Соберите образцы для проверки на зрелость. Обычно для 7-дневного и 28-дневного испытания на сжатие берут восемь кубических или цилиндрических образцов, включая запасные части. Проверьте, соответствует ли спад и температура расчетным значениям. Бетон не должен «освежаться» водой или нуждаться в какой-либо повторной обработке.Одобренные добавки могут быть добавлены в соответствии со спецификациями.

9. Перед заливкой свежего бетона внутренние поверхности опалубки должны быть тщательно смочены и очищены от цементного молока и вредных веществ.

10. Для непосредственного литья заливайте бетон непрерывно. Инспектор по качеству должен следить за тем, чтобы бетон заливался как можно ровнее и чтобы не было значительных перепадов высот, которые способствуют расслоению заполнителя. При необходимости рекомендуется использовать стальные или фанерные переносные желоба.Инспектор по качеству должен удостовериться, что не используется бетон, который уже затвердел или не соответствует требуемым пределам контроля качества.

11. Бетононасосы перед началом работы необходимо смазать раствором. Количество раствора должно быть от 1 до 2 кубометров.

12. Бетонная смесь должна быть выгружена в течение 1 и 1/2 часов после добавления воды в сухую смесь или после замеса бетона на бетонном заводе.

13. Если погодные условия не позволяют проводить текущие бетонные работы, необходимо выполнить надлежащий строительный шов в соответствии со спецификациями и в месте, где напряжение минимально.Проверьте структурный план и спецификации для справки.

14. По возможности избегайте холодных стыков, укладывая бетон слой за слоем, пока бетон остается в пластичной форме.

15. Уберите временную распорку (если используется) в опалубку, когда укладка бетона уже достигла высоты распорки.

16. Бетон следует уплотнить механическим вибратором. Использование вибраторов должно быть ограничено временем, необходимым для уплотнения.Избегайте использования вибрирующей арматуры и стальной арматуры без всякой причины, если они могут вызывать сегрегацию заполнителя. Обеспечьте наличие запасного вибратора на случай, если один из них сломается, чтобы заливка бетона могла продолжаться.

Обеспечьте наличие запасного вибратора на случай, если один из них сломается, чтобы заливка бетона могла продолжаться.

17. Строго говоря, бетон должен быть залит через 1 и 1/2 часа после выхода из бетонного завода (для товарного бетона) и имеет допуск до 2 часов. Для смеси на месте уложите бетон как можно скорее.

После того, как бетон осядет и наберет допустимую прочность в указанный день, можно начинать безопасный демонтаж или демонтаж опалубки.Если после снятия опалубки будут обнаружены какие-либо дефекты или заметные выпуклости или соты, их следует устранить с помощью скалывания, шлифовки или любых разрешенных инструментов. Для выдерживания железобетонной колонны следует использовать ткань из мешковины или любые одобренные аналогичные материалы. Это делается для того, чтобы колонна достигла расчетной прочности в нужное время.

Осматриваете ли вы арматуру колонн перед заливкой бетона? Что вы можете предложить, чтобы избежать выхода из бетонной колонны отвеса после заливки?Об авторе

Ноэль

Привет! Добро пожаловать на мой блог. Меня зовут Ноэль Мадес, я автор сайта qualityengineersguide.com. По профессии я инженер-строитель, но я специализировался и прошел путь в области инженерии качества. Я проработал инженером по качеству в известных компаниях Объединенных Арабских Эмиратов почти одиннадцать лет.

Меня зовут Ноэль Мадес, я автор сайта qualityengineersguide.com. По профессии я инженер-строитель, но я специализировался и прошел путь в области инженерии качества. Я проработал инженером по качеству в известных компаниях Объединенных Арабских Эмиратов почти одиннадцать лет.

Монтаж сборных железобетонных конструкций. Монтаж железобетонных колонн. Испытания характеристик ФЛК по СНиП

1.Общая инструкция по монтажу

3.Монтаж колонн и рам

4.Монтаж ригелей, балок, ферм, плит перекрытий и покрытий

5.Монтаж стеновых панелей

6.Монтаж вентиляционных блоков, объемных блоков лифтовых шахт и санитарных кабин

7.Сооружение зданий подъемными этажами

8.Сварка и антикоррозионное покрытие закладных и соединительных изделий

9.Заделка стыков и швов

10.Водо-, воздухо- и теплоизоляция стыков наружных стен быстровозводимых зданий

1. Общие указания по монтажу

Предварительное хранение конструкций на приусадебных складах допускается только при наличии соответствующего обоснования. Склад на площадке должен располагаться в зоне действия сборочного крана.

Склад на площадке должен располагаться в зоне действия сборочного крана.

Монтаж конструкций каждого вышележащего этажа (яруса) многоэтажного дома должен производиться после проектной фиксации всех элементов крепления и выхода бетона (раствора) на монолитные стыки несущих конструкций установленной прочности в ППР.

В случаях, когда прочность и устойчивость конструкций в процессе сборки обеспечиваются сваркой монтажных стыков, допускается с соответствующим указанием в проекте монтировать конструкции нескольких этажей (ярусов) зданий без заделки стыков . При этом в проекте должны быть предусмотрены необходимые указания о порядке сборки конструкций, сварных швов и закладных швов.

В случаях, когда неразъемные соединения не обеспечивают устойчивости конструкций при их монтаже, необходимо использовать временные монтажные соединения.Конструкция и количество стяжек, а также порядок их установки и снятия должны быть указаны в ППР.

Марки растворов, применяемых при монтаже конструкций для устройства кровати, должны быть указаны в проекте. Текучесть раствора должна быть 5-7 см на глубину погружения стандартного конуса, кроме случаев, специально оговоренных в проекте.

Текучесть раствора должна быть 5-7 см на глубину погружения стандартного конуса, кроме случаев, специально оговоренных в проекте.

Не допускается применение раствора, процесс схватывания которого уже начался, а также восстановление его пластичности путем добавления воды.

Предельные отклонения от совмещения вех при установке сборных элементов, а также отклонения выполненных монтажных конструкций от проектного положения не должны превышать значений, приведенных в табл. 12. СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

В процессе монтажа должен осуществляться измерительный контроль, должна быть составлена геодезическая исполнительная схема. Результаты контроля должны регистрироваться в специальных журналах.

2. Монтаж фундаментных блоков и стен подземной части зданий

Монтаж фундаментных блоков стеклопакетов и их элементов в плане следует производить относительно осей совмещения в двух взаимно перпендикулярных направлениях, совмещающих осевое риски фундаментов с закрепленными на основании вехами или контролем правильности установки геодезическими приборами.

Установку блоков ленточного фундамента и стен подвала следует производить, начиная с установки маячных блоков в углах здания и на пересечении осей. Маячные блоки устанавливают, совмещая их осевые риски с рисками центровочных осей, в двух взаимно перпендикулярных направлениях. Монтаж рядовых блоков следует начинать после выверки положения маячных блоков в плане и по высоте.

Фундаментные блоки следует устанавливать на выровненный до проектного уровня слой песка.Максимальное отклонение слоя выравнивающего песка от проектного уровня не должно превышать минус 15 мм.

Установка фундаментных блоков на поверхности, покрытые водой или снегом, не допускается.

Фундаментные чаши и опорные поверхности должны быть защищены от загрязнения.

Монтаж блоков стен подвала производить с соблюдением перевязки. Рядовые блоки следует устанавливать, ориентируя низ по срезу блоков нижнего ряда, а верх по центральной оси.Наружные стеновые блоки, устанавливаемые ниже уровня земли, должны быть выровнены по внутренней стороне стены, а над ней — по внешней. Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и зашиты с обеих сторон.

Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и зашиты с обеих сторон.

studfiles.net

Коллекция 07 Монтаж сборных железобетонных и железобетонных конструкций

Техническая часть. 4

Раздел 01. Производственные здания и сооружения. 7

01.01. Фундаменты и фундаментные балки.7

Таблица 7-1. Кладка блоков и плит ленточных фундаментов, фундаменты под колонны, фундаментные балки. 7

Таблица 7-2. Устройство слоя раствора под подошвы фундаментов. девять

01.02. Подземные сооружения. десять

Таблица 7-3. Укладка балок, плит перекрытий, стеновых панелей. десять

Таблица 7-4. Укладка бетона на перекрытия.. 12

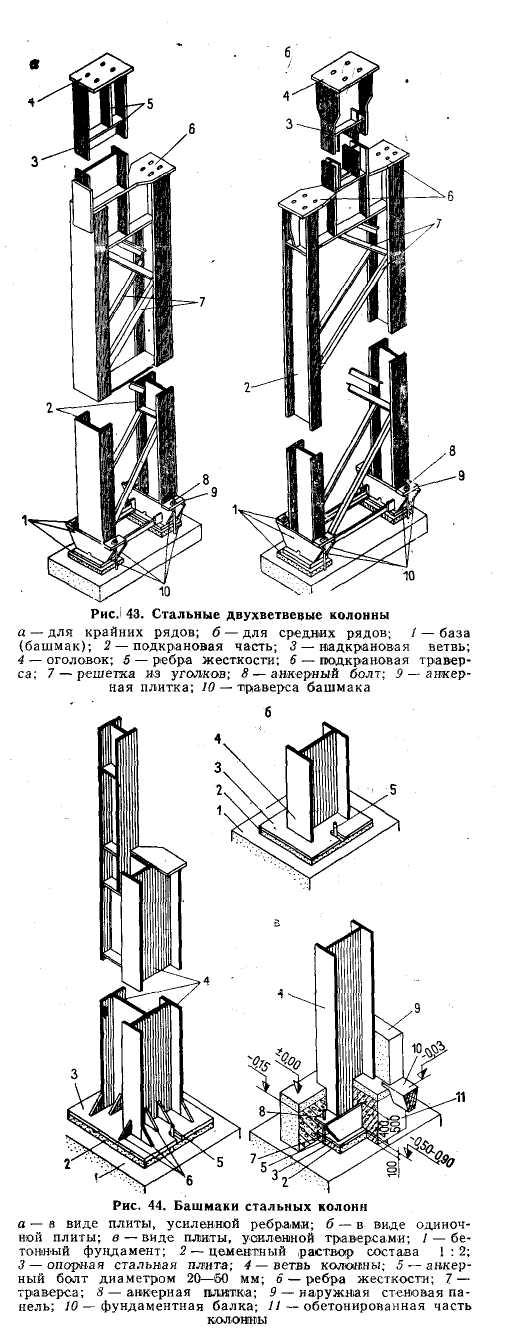

01.03. Колонны и капители. 13

Таблица 7-5. Установка прямоугольных колонн в фундаментные стаканы зданий и сооружений.13

Таблица 7-6. Установка двухветвевых сплошных колонн в стаканы фундамента. 15

Таблица 7-7. Установка двухветвевых составных колонн в стаканы фундамента. 17

17

Таблица 7-8. Установка колонн на придаточные колонны, установка капителей. 19

01.04. Балки, фермы и перемычки. 24

Таблица 7-9. Укладка балок в одноэтажных зданиях и сооружениях. 24

Таблица 7-10. Кладка ригелей, балок, стропильных конструкций в многоэтажных домах.27

Таблица 7-11. Укладка перемычек. 35

Таблица 7-12. Монтаж стропильных и стропильных балок и ферм в одноэтажных домах.. 36

01.05. Полы и плиты перекрытий. 43

Таблица 7-13. Укладка плит перекрытий, панелей-оболочек и плит р-типа. 43

Таблица 7-14. Укладка плит перекрытий и установка опорных гильз для вентиляционных устройств. 49

Таблица 7-15. Укладка плит перекрытий и покрытий в многоэтажных домах.51

01.06. Стены и перегородки. 68

Таблица 7-16. Монтаж наружных стеновых панелей одноэтажных домов. 68

Таблица 7-17. Монтаж наружных стеновых панелей в многоэтажных домах. 72

Таблица 7-18. Монтаж панелей перегородок для одноэтажных домов. 77

Монтаж панелей перегородок для одноэтажных домов. 77

Таблица 7-19. Заполнение вертикальных швов стеновых панелей и герметизация швов мастикой. 79

01.07. Установка стальных креплений. 79

Таблица 7-20.Установка стальных креплений. 79

01.08. Лестницы и площадки. 80

Таблица 7-21. Монтаж лестничных маршей и площадок. 80

01.09. Контейнеры бывают сборными и монолитными. 82

Таблица 7-22. Монтаж сборно-монолитных бункеров из ячеек. 82

01.10. Силосы для хранения сыпучих материалов. 83

Таблица 7-23. Установка кольцевых балок и накладок при монтаже силосных банок. 83

01.11. Заборы, ворота и калитки. 84

Таблица 7-24. Монтаж железобетонных и металлических заборов. 84

Таблица 7-25. Устройство ворот и калиток. 87

01.12. Дополнительные работы в районах с сейсмичностью 7 — 9 баллов. 89

Таблица 7-26. Армирование сборных железобетонных конструкций. 89

Таблица 7-27. Монолитирование ригелей. 89

Монолитирование ригелей. 89

Таблица 7-28. Укладка резиновых прокладок. 90

Таблица 7-29. Устройство антисейсмических швов.90

Раздел 02. Водопроводно-канализационные сооружения. 90

02.01. Строительство резервуарных сооружений. 90

Таблица 7-30. Монтаж стеновых панелей, перегородок. 90

Таблица 7-31. Установка подставок, лотков. 95

02.02. Конструкции секционных вентиляторных градирен. 97

Таблица 7-32. Монтаж колонн, балок, ферм, плит крыши и стеновых панелей. 97

Раздел 03. Сооружения предприятий по хранению и переработке зерна.99

Таблица 7-33. Монтаж стен силосов и бункеров мельниц, установка колонн подсилосного пола и наклонного днища. 99

Раздел 04. Основные здания тепловых электростанций. 103

04.01. Конденсационные и зольные напольные конструкции. 103

Таблица 7-34. Монтаж конденсатных и зольных конструкций пола. 103

04.02. Колонны.. 106

Таблица 7-35. Сборка и установка колонны. 106

Сборка и установка колонны. 106

04.03. Ригели, балки, распорки. 108

Таблица 7-36. Монтаж ригелей, балок и раскосов. 108

04.04. Плиты перекрытий и покрытия. 110

Таблица 7-37. Укладка плит.. 110

04.05. Стеновые панели. 110

Таблица 7-38. Монтаж стеновых панелей. 110

04.06. Лестницы, силосы и распределительные устройства. 111

Таблица 7-39. Сборка и установка лестниц. 111

Таблица 7-40. Установка бункеров.111

Таблица 7-41. Монтаж конструкций распределительных устройств. 112

Раздел 05. Жилые и общественные здания и административные здания промышленных предприятий. 113

05.01. Стеновые блоки подвала. 113

Таблица 7-42. Монтаж стеновых блоков подвала. 113

05.02. Колонны.. 114

Таблица 7-43. Установка колонн. 114

05.03. Балки, ригели, перемычки. 115

Таблица 7-44. Укладка балок, прогонов, перемычек.115

05. 04. Панели полов и покрытия в районах с сейсмичностью до 6 баллов. 117

04. Панели полов и покрытия в районах с сейсмичностью до 6 баллов. 117

Таблица 7-45. Монтаж напольных панелей и покрытий. 117

05.05. Панели перекрытий для строительства в районах с сейсмичностью 7 – 9 баллов. 120

Таблица 7-46. Монтаж напольных панелей и покрытий. 120

05.06. Лестницы и марши. 121

Таблица 7-47. Установка площадок, маршей. 121

05.07. Стеновые блоки.123

Таблица 7-48. Установка блоков. 123

05.08. Наружные стеновые панели для строительства в районах с сейсмичностью до 6 баллов. 125

Таблица 7-49. Монтаж панелей. 125

05.09. Внутренние стенки и диафрагмы жесткости. 128

Таблица 7-50. Монтаж внутренних стеновых панелей и диафрагм жесткости. 128

05.10. Наружные и внутренние стеновые панели для строительства в районах с сейсмичностью 7 — 9 баллов.130

Таблица 7-51. Монтаж стеновых панелей. 130

05.11. Крупнопанельные перегородки. 133

Таблица 7-52. Монтаж крупнопанельных перегородок. 133

Монтаж крупнопанельных перегородок. 133

05.12. Плиты лоджий, балконов, козырьков, парапетов, стен, заборов и малых конструкций. 134

Таблица 7-53. Монтаж плит лоджий, балконов, навесов, перегородок, карнизов, заборов и малых конструкций. 135

05.13. Объемные блоки. 137

Таблица 7-54.Монтаж объемных блоков. 137

0 5.14. Сантехнические кабины, сантехнические поддоны, лифтовые шахты, вентиляционные блоки, подключение и проверка трубопроводов и электропроводки в сантехнических кабинах. 138

Таблица 7-55. Монтаж санитарных кабин и поддонов, лифтовых шахт, вентиляционных блоков, подключение и испытание трубопроводов санитарных кабин. 138

05.15. Деформационные вертикальные швы .. 140

Таблица 7-56. Монтаж вертикальных компенсаторов в зданиях.140

05.16. Герметизация стыков наружных стеновых панелей и стыковка стеновых панелей и панелей пола. 140

Таблица 7-57. Герметизация стыков наружных стеновых панелей и расшивка швов. 140

140

05.18. Лестницы из отдельных ступеней. 142

Таблица 7-59. Устройство лестницы на готовом основании из отдельных ступеней. 142

05.19. Металлические заборы. 142

Таблица 7-60. Установка металлических заборов. 142

Раздел 06. Инженерные сети.143

06.01. Строительство инженерных тепловых сетей. 143

Таблица 7-61. Устройство непроходных каналов. 143

Таблица 7-62. Камеры и стационарные панельные опоры .. 144

Таблица 7-63. Организация попутного одностороннего дренирования непроходимых каналов. 146

Раздел 07. Асбестоцементные конструкции. 146

Таблица 7-64. Устройство стены. 146

Таблица 7-65. Монтаж покрытий из асбестоцементных плит в промышленных производственных зданиях.147

Таблица 7-66. Устройство перегородок. 148

Таблица 7-67. Монтаж перегородок высотой 3 м из асбестоцементных экструзионных панелей в промышленных зданиях. 148

Таблица 7-68. Обрамление дверных проемов в перегородках из асбестоцементных прессованных панелей с металлическими швеллерами. 149

Обрамление дверных проемов в перегородках из асбестоцементных прессованных панелей с металлическими швеллерами. 149

Таблица 7-69. Герметизация пространства над дверными проемами в перегородках из асбестоцементных экструзионных панелей. 149

Таблица 7-70. Изготовление спринклерных блоков градирен из асбестоцементных листов.149

Таблица 7-72. Установка пластиковых распылителей для систем орошения градирен. 150

Секция 08. Конструкции с использованием цементно-стружечных плит. 150

08.01. Перегородки на деревянном каркасе. 150

Таблица 7-73. Установка перегородок в жилых домах. 150

Таблица 7-74. Монтаж перегородок с алюминиевыми полосами в промышленных зданиях. 152

Таблица 7-75. Монтаж перегородок без алюминиевых полос в промышленных зданиях.155

08.02. Перегородки на металлическом каркасе. 157

Таблица 7-76. Установка перегородок в жилых домах. 157

znaytovar.ru

ППР.

системы «куб 2,5»,

системы «куб 2,5»,1. Общая часть

1.1 Настоящий проект на производство работ разработан для монтажа сборных железобетонных конструкций системы «куб 2,5» на объекте: «Жилая застройка в Юго- Западный микрорайон, корпуса № 13, 14, 15.Адрес: Московская область, Подольск. 1.2 Согласно СНиП 12-04-2002 «Охрана труда в строительстве. Часть 2. Строительное производство» п.3.3, перед началом работ генеральный подрядчик должен выполнить подготовительные работы по организации строительной площадки, необходимые для обеспечения безопасности строительство, в том числе: — ограждение строительной площадки; — расчистка территории; подъезды к местам мойки колес, стенды с противопожарным инвентарем, информационные щиты с обозначением подъездов, подъездов, расположение источников воды, средств пожаротушения.хранение материалов и конструкций. Выполнение подготовительных работ должно быть принято по акту о проведении мероприятий по охране труда, составленному в соответствии со СНиП 12-03-2001 «Охрана труда в строительстве. Часть 1. Общие требования». 1.3 Основные нормы и указания, используемые при разработке — СНиП 12-03-2001 «Охрана труда в строительстве», часть 1; — СНиП 12-04-2002 «Охрана труда в строительстве», ч.2.; — ППБ-01-03 «Правила пожарной безопасности в Российской Федерации»; — Постановление Правительства Российской Федерации от 16 февраля 2008 г. N 87 «О составе разделов проектной документации и требованиях к их содержанию»; — СНиП 5.02.02-86 «Нормы потребности в строительных инструментах»; — Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. РД-11-06-2007. — СНиП 3.01.03-84 «Геодезические работы в строительстве»;

Часть 1. Общие требования». 1.3 Основные нормы и указания, используемые при разработке — СНиП 12-03-2001 «Охрана труда в строительстве», часть 1; — СНиП 12-04-2002 «Охрана труда в строительстве», ч.2.; — ППБ-01-03 «Правила пожарной безопасности в Российской Федерации»; — Постановление Правительства Российской Федерации от 16 февраля 2008 г. N 87 «О составе разделов проектной документации и требованиях к их содержанию»; — СНиП 5.02.02-86 «Нормы потребности в строительных инструментах»; — Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. РД-11-06-2007. — СНиП 3.01.03-84 «Геодезические работы в строительстве»;

СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

2. Технологическая последовательность работ

2.1 Общие сведения

Каркас системы КУБ-2 5 предназначен для использования в жилых и общественных зданиях, а также во вспомогательных зданиях промышленных предприятий до 15 этажей включительно . Каркас собирается из изделий заводского изготовления с последующей монолитной обработкой узлов. Каркас системы КУБ-2,5 выполнен по рамной или рамно-связной схеме, передача горизонтальных усилий на колонны и ребра жесткости обеспечивается замоноличиванием панелей перекрытий с преобразованием их в жесткий диск в горизонтальной плоскости. Несущая способность перекрытий позволяет использовать каркас в зданиях с интенсивностью нагрузки на пол не более 1300 кг/м. Разработанные каркасные конструкции предусматривают высоту этажа в зданиях 2.8 м, 3,0 м и 3,3 м при сетке основной колонны 6,0х6,0 м. Для зданий высотой более 15 этажей требуется индивидуальная разработка колонн. В системе КУБ-2,5 железобетонные сжато-растянутые связи приняты по восходящей схеме, что обеспечило пространственную жесткость и устойчивость рамно-связного варианта системы. Несущая способность анкерного элемента определяется по его работе на продольное растягивающее усилие. Сечение элемента связи принимается 200х250 мм, армирование 4-мя несущими арматурными стержнями, оба конца которых приварены к закладным петлям, расположенным на обоих концах элемента.

Каркас собирается из изделий заводского изготовления с последующей монолитной обработкой узлов. Каркас системы КУБ-2,5 выполнен по рамной или рамно-связной схеме, передача горизонтальных усилий на колонны и ребра жесткости обеспечивается замоноличиванием панелей перекрытий с преобразованием их в жесткий диск в горизонтальной плоскости. Несущая способность перекрытий позволяет использовать каркас в зданиях с интенсивностью нагрузки на пол не более 1300 кг/м. Разработанные каркасные конструкции предусматривают высоту этажа в зданиях 2.8 м, 3,0 м и 3,3 м при сетке основной колонны 6,0х6,0 м. Для зданий высотой более 15 этажей требуется индивидуальная разработка колонн. В системе КУБ-2,5 железобетонные сжато-растянутые связи приняты по восходящей схеме, что обеспечило пространственную жесткость и устойчивость рамно-связного варианта системы. Несущая способность анкерного элемента определяется по его работе на продольное растягивающее усилие. Сечение элемента связи принимается 200х250 мм, армирование 4-мя несущими арматурными стержнями, оба конца которых приварены к закладным петлям, расположенным на обоих концах элемента.

2.2 Установка колонн и связей

2.2.1 Подготовительные работы Перед началом установки колонн на фундамент необходимо выполнить следующие работы: — сделать монолитные фундаменты стекловидного типа, проверить точность стаканов их привязка к осям здания. Принять готовые конструкции по акту; — подготовить цокольный этаж; — убедиться, что бетон фундамента набрал 70% проектной прочности. Перед началом монтажа последующих колонн необходимо выполнить следующие работы: — Установить потолочное ограждение.Проемы в перекрытиях закрыть деревянными щитами; — проверить правильность установки нижележащих колонн и принять их по акту; — подготовить необходимое монтажное оборудование; — бетон монолитных конструкций (швов) подстилающих колонн и перекрытий должен набирать 70 % проектной прочности. 2.2.2 Последовательность работ 2.2.2.1 Работы по установке колонн на фундамент ведут в следующей последовательности: — стакан ополаскивают водой под напором и делают подливку из цементного раствора М-200, верх которой необходимо соответствуют проектной отметке низа колонны; — на площадке хранения вставить цапфу в сквозное отверстие колонны на уровне верхнего яруса и зафиксировать шпильками. Привяжите веревку к цапфе и шпильке (для расстегивания после установки столбиков). Прикрепите веревку к столбу. Установите на стойку обойму (для крепления телескопических стоек) ниже отметки низа перекрытия ребрами вниз; — по сигналу стропальщика подвести колонну к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения колонны; — после подведения колонны к фундаментному стакану монтажники подходят к нему, успокаивают от колебаний и опускают в стакан.Если высота колонны от края стакана не превышает 12 см, то достаточной можно считать фиксацию ее клиньями от потери устойчивости; если этот размер превышает 12 см, то необходимо установить специальные распорки, которые удаляются после монтажа и замоноличивания первого этажа. При установке колонны необходимо обеспечить расположение продольных рисков по отношению к соседним ограждающим конструкциям согласно рисунку 2; — по продольным меткам на краях колонны выровняйте ее по вертикали и горизонтали, а затем зафиксируйте колонну 4 стальными клиньями; — пазухи в стакане бетонируются мелкозернистым бетоном В25 с последующим уплотнением; — монтажникам для установки башни башни Арис 1х1.

Привяжите веревку к цапфе и шпильке (для расстегивания после установки столбиков). Прикрепите веревку к столбу. Установите на стойку обойму (для крепления телескопических стоек) ниже отметки низа перекрытия ребрами вниз; — по сигналу стропальщика подвести колонну к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения колонны; — после подведения колонны к фундаментному стакану монтажники подходят к нему, успокаивают от колебаний и опускают в стакан.Если высота колонны от края стакана не превышает 12 см, то достаточной можно считать фиксацию ее клиньями от потери устойчивости; если этот размер превышает 12 см, то необходимо установить специальные распорки, которые удаляются после монтажа и замоноличивания первого этажа. При установке колонны необходимо обеспечить расположение продольных рисков по отношению к соседним ограждающим конструкциям согласно рисунку 2; — по продольным меткам на краях колонны выровняйте ее по вертикали и горизонтали, а затем зафиксируйте колонну 4 стальными клиньями; — пазухи в стакане бетонируются мелкозернистым бетоном В25 с последующим уплотнением; — монтажникам для установки башни башни Арис 1х1. 5х9,6 м (возможна замена на аналогичный по характеристикам) и установить на колонну телескопические стойки. Закрепите второй конец стоек в потолке с помощью анкерных болтов; — после установки колонны открепить ее, вытянув штифт из цапфы и вытянув цапфу из колонны с помощью веревки.

5х9,6 м (возможна замена на аналогичный по характеристикам) и установить на колонну телескопические стойки. Закрепите второй конец стоек в потолке с помощью анкерных болтов; — после установки колонны открепить ее, вытянув штифт из цапфы и вытянув цапфу из колонны с помощью веревки.

Рис. 1. Схема крепления колонны с помощью клиньев

Рис. 2. Расположение продольных отметок по отношению к соседним конструкциям

2.2.2.2 Работы по установке колонн друг на друга ведут в следующей последовательности: — на складской площадке в сквозное отверстие колонны на уровне верхнего яруса вставить цапфу и зафиксировать ее шпильками . Привяжите веревку к цапфе и шпильке (для расстегивания после установки столбиков). Прикрепите веревку к столбу. Установите на стойку обойму (для крепления телескопических стоек) ниже отметки низа перекрытия ребрами вниз; — по сигналу стропальщика подвести колонну к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения колонны; — после того, как колонка доставлена к месту установки, монтажники должны подойти к ней и успокоить от колебаний. Выровняйте столбы друг над другом и опустите их, при этом шток нижнего конца верхнего столба должен войти в патрубок верхнего конца нижнего столба. Далее стоит приварить арматуру согласно проекту; — монтажникам установить башню башни Арис 1х1,5х9,6 м (возможна замена на аналогичную по характеристикам) и установить к колонне телескопические подкосы. Закрепите другой конец стоек к потолку с помощью анкерных болтов. Раскосы можно снимать только после установки вышележащих плит перекрытий; — после установки колонны открепить ее, вытянув штифт из цапфы и вытянув цапфу из колонны с помощью веревки.2.2.2.3 Сборку раскосов колонны производят в следующей последовательности: — на складе произвести предварительную попарную сборку элементов раскосов в треугольник с помощью монтажной распорки; — приварить опорные столы к колонне; — по сигналу стропальщика направить соединение к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения соединения. Железобетонные связи устанавливаются «в елочку» по восходящей схеме; — после подачи соединения на место установки монтажники должны подойти к нему и успокоить от колебаний.

Выровняйте столбы друг над другом и опустите их, при этом шток нижнего конца верхнего столба должен войти в патрубок верхнего конца нижнего столба. Далее стоит приварить арматуру согласно проекту; — монтажникам установить башню башни Арис 1х1,5х9,6 м (возможна замена на аналогичную по характеристикам) и установить к колонне телескопические подкосы. Закрепите другой конец стоек к потолку с помощью анкерных болтов. Раскосы можно снимать только после установки вышележащих плит перекрытий; — после установки колонны открепить ее, вытянув штифт из цапфы и вытянув цапфу из колонны с помощью веревки.2.2.2.3 Сборку раскосов колонны производят в следующей последовательности: — на складе произвести предварительную попарную сборку элементов раскосов в треугольник с помощью монтажной распорки; — приварить опорные столы к колонне; — по сигналу стропальщика направить соединение к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения соединения. Железобетонные связи устанавливаются «в елочку» по восходящей схеме; — после подачи соединения на место установки монтажники должны подойти к нему и успокоить от колебаний. Установить соединение на столы и сварить; — Бетонирование несущих конструкций мелкозернистым бетоном В15 в пределах размера поперечного сечения элемента. Рис. 3. Внешний вид колонны и ее узлов 2 модификации: одномодульная с максимальными габаритами 2980х2980х160 и двухмодульная — 2980х5980х160.На торцах панелей предусмотрены шарнирные отводы, обеспечивающие монолитное соединение соседних панелей в каркасе здания, и монтажные столы, обеспечивающие в большинстве случаев монтаж потолка без опорных стоек. Одномодульные панели перекрытий делятся в зависимости от их расположения в каркасе на надколонные (панели, непосредственно опирающиеся на колонны) НП — межколонные (панели, расположенные между колонными) МП — и средние (расположенные между колонными) СП. 2.3.2 Подготовительные работы Перед установкой панелей перекрытия необходимо убедиться, что: — расстояние между колоннами соответствует расчетным значениям в пределах допусков; — геометрические размеры панелей (размеры диагоналей, «пропеллерная форма» и т.

Установить соединение на столы и сварить; — Бетонирование несущих конструкций мелкозернистым бетоном В15 в пределах размера поперечного сечения элемента. Рис. 3. Внешний вид колонны и ее узлов 2 модификации: одномодульная с максимальными габаритами 2980х2980х160 и двухмодульная — 2980х5980х160.На торцах панелей предусмотрены шарнирные отводы, обеспечивающие монолитное соединение соседних панелей в каркасе здания, и монтажные столы, обеспечивающие в большинстве случаев монтаж потолка без опорных стоек. Одномодульные панели перекрытий делятся в зависимости от их расположения в каркасе на надколонные (панели, непосредственно опирающиеся на колонны) НП — межколонные (панели, расположенные между колонными) МП — и средние (расположенные между колонными) СП. 2.3.2 Подготовительные работы Перед установкой панелей перекрытия необходимо убедиться, что: — расстояние между колоннами соответствует расчетным значениям в пределах допусков; — геометрические размеры панелей (размеры диагоналей, «пропеллерная форма» и т. д.), выпуски арматуры, закладные детали и т.п. соответствуют требованиям проектирования; — отсутствуют технологические валики бетона, мешающие монтажу и сварке. 2.3.3 Последовательность выполнения работ Вариант установки 2-модульных панелей предусматривает следующую последовательность: — установка 1-модульной панели НП над колонной; — установка 2-х модульной панели НМП; — установка 2-х модульной панели МСП;

д.), выпуски арматуры, закладные детали и т.п. соответствуют требованиям проектирования; — отсутствуют технологические валики бетона, мешающие монтажу и сварке. 2.3.3 Последовательность выполнения работ Вариант установки 2-модульных панелей предусматривает следующую последовательность: — установка 1-модульной панели НП над колонной; — установка 2-х модульной панели НМП; — установка 2-х модульной панели МСП;

Рис. 6. Вариант монтажа 2-модульных панелей

Вариант монтажа двутавровых панелей предусматривает следующую последовательность: — монтаж надколонной панели НП; — установка межколонной панели МП; — установка средней панели СП;

Рис.7. Вариант монтажа I-модульных панелей

2.3.3.1 Монтаж панелей осуществляется в следующей последовательности: — установить монтажный кондуктор на колонну; — по сигналу стропальщика доставить плиту НП к месту установки, при этом монтажники должны находиться вне опасной зоны, образовавшейся от падения плиты; — после доставки плиты к месту монтажа монтажники должны подойти к ней, успокоить от вибраций и опустить на кондуктор; — отрегулировать уровень панели с помощью специальных болтов на приспособлении; — установить под плиту телескопические стойки; — прикрепить панель НП к колонне, сварив оболочку плиты с рабочей арматурой колонны. После завершения сварочных работ разрешается снимать кондуктор; — в местах установки межколонных связей приварить к оболочке связей щита конструкции оголовка треугольника;

После завершения сварочных работ разрешается снимать кондуктор; — в местах установки межколонных связей приварить к оболочке связей щита конструкции оголовка треугольника;

docs.cntd.ru

Способы монтажа железобетонных конструкций. Специальные виды работ в строительстве

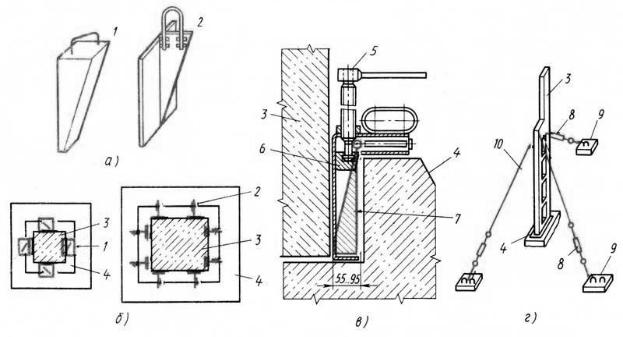

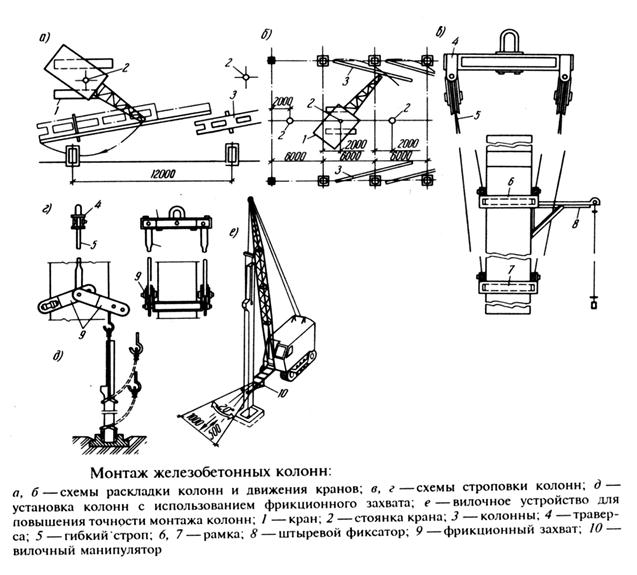

При сборке сборных конструкций применяют различные захватные приспособления, которые должны быть достаточно прочными для обеспечения безопасности монтажа и быстрого строповка собранных изделий.Строповкой называют захват конструкции тросом (стропом) и ее подвеску с крана грузоподъемного механизма.

Петли для захвата изделия краном закладываются в процессе изготовления изделия. Для строповки длинномерных элементов применяют специальные захватные приспособления — траверсы или траверсы. На рис. 111 показана строповка различных элементов сборных железобетонных конструкций и траверсы.

Рис. 111. Строповка сборных железобетонных элементов: а — балки; б — траверсы для подъемных балок; в — строповка плиты перекрытия; д — захват колонны стальным тросом; д — строповка колонны; д — строповка лестничного марша

При строповке необходимо обратить внимание на правильный выбор точек захвата конструкций. Так вот, в колоннах такая точка должна быть выше центра тяжести. Места захвата ферм обозначают таким образом, чтобы в стержнях не возникали усилия, большие расчетных или противоположные им по знаку.

Так вот, в колоннах такая точка должна быть выше центра тяжести. Места захвата ферм обозначают таким образом, чтобы в стержнях не возникали усилия, большие расчетных или противоположные им по знаку.

Монтаж зданий и сооружений в зависимости от конструктивных особенностей осуществляется наращиванием, наращиванием, сдвижением, поворотом.

Способ наращивания заключается в том, что сначала устанавливаются нижние сборные элементы (башмаки или фундаментные блоки), затем монтируются колонны.После их закрепления укладывают балки и прогоны и устанавливают остальные изделия: панели, плиты и перекрытия, арки, фермы и плиты кровли. Этим наиболее распространенным способом сборки снизу вверх возводят конструкции многоэтажных жилых, общественных и производственных зданий, многоэтажных производственных зданий, доменных сооружений, резервуаров, градирен и т. д. (рис. 112).

Рис. 112 Схема установки балки методом наращивания

Способ выращивания заключается в том, что сначала на земле собирается верхняя часть конструкции, которая крепится на высоте большей, чем предпоследний ярус. Второй ярус монтируется под первым и крепится к нему. Далее оба яруса поднимают на высоту третьего яруса сверху, который также собирают на земле и т. д. Таким способом из металлических круглых колец (царков) собирают кожухи доменных печей и резервуары.

Второй ярус монтируется под первым и крепится к нему. Далее оба яруса поднимают на высоту третьего яруса сверху, который также собирают на земле и т. д. Таким способом из металлических круглых колец (царков) собирают кожухи доменных печей и резервуары.

Скользящий способ характеризуется тем, что вся конструкция или большая ее часть собирается на уровне опор конструкции, затем перемещается по временным проложенным путям и приводится в проектное положение.Этот способ широко распространен при возведении пролетных строений мостов, спаренных ферм и т. д. и только в тех случаях, когда невозможно перемещение монтажных кранов вдоль конструкции. На рис. 113 показаны отдельные этапы установки бака.

Рис. 113. Монтаж бака подращиванием с помощью четырех мачт: а, б, в, г — отдельные этапы монтажа

Для перемещения конструкций при сползании применяют лебедки с полиспастами и горизонтальными домкратами (рис. 114).

Рис.114. Схема надвижки трехразборных пролетных строений моста без устройства промежуточных опор

Тяжелые колонны, рамные конструкции, опоры линий электропередач, контактных сетей и другие конструкции со значительной массой поднимают путем поворота или скольжения.

При установке токарным способом опорная часть конструкции (колонна) шарнирно крепится к фундаменту; сначала колонна поворачивается краном в вертикальной плоскости вокруг своего башмака, затем немного приподнимается и ставится на фундамент.В пятке колонны у вас должна быть натяжная веревка.

Если грузоподъемность крана недостаточна, конструкция поднимается путем скольжения. Например, колонну укладывают так, чтобы ее опорная часть располагалась возле фундамента. При подъеме опорная часть скользит на уровне земли к фундаменту по предварительно уложенным рельсам. Независимо от используемого метода собираемые части конструкции на всех этапах монтажа должны быть устойчивыми и прочными.

Перед монтажом железобетонных элементов размеры и геометрическая форма изделий, правильность укладки арматуры и закладных деталей и надежность их крепления, размеры и расположение стержней, ниш и отверстий, качество и состояние проверяется внешняя отделка изделий.Вопрос о возможности установки изделий с отклонениями, превышающими допуски, в каждом отдельном случае решается ведущим техническим персоналом.

Значения допусков на изготовление некоторых железобетонных изделий приведены в табл. четырнадцать.

Таблица 14 — Допуски на изготовление железобетонных изделий

Отклонения фактических размеров крупногабаритных бетонных блоков от проектных должны быть такими, чтобы после монтажа не требовалось дополнительное оштукатуривание конструкции.Для этого допуски не должны превышать: по толщине блока ± 2 мм; по высоте ± 4 мм; по длине ± 4 мм; по разнице диагоналей поверхности каждого блока ± 4 мм; по положению закладных деталей и вентиляционных каналов ± 5 мм.

Если блоки наружных стен имеют рустованную (грубосколотую) фасадную поверхность, позволяющую несколько скрыть неточность в толщине блока, то допуск на его толщину может быть увеличен до ± 5 мм.

Отклонение краев блока от вертикали не должно быть более 2 мм на один метр высоты.

svaika.ru

Монтаж сборных железобетонных конструкций

Монтаж сборных железобетонных конструкций

Сборные железобетонные конструкции работают в соответствии с проектом только в том случае, если они оперты определенным образом на опоры и закреплены на них неподвижно. Часто повторяющейся ошибкой при строительстве индивидуального дома является неточность разметки, вследствие чего для перекрытия больших пролетов применяют сборные железобетонные балки.В этом случае длина опоры короче требуемой, нагрузка передается на меньшую площадь и есть риск того, что балка сломается или «обрушит» опору.

Часто повторяющейся ошибкой при строительстве индивидуального дома является неточность разметки, вследствие чего для перекрытия больших пролетов применяют сборные железобетонные балки.В этом случае длина опоры короче требуемой, нагрузка передается на меньшую площадь и есть риск того, что балка сломается или «обрушит» опору.

Часто в перекрытие встраивают балки другого типа, чем это предусмотрено проектом, это допускается, если их длина соответствует требуемой, а несущая способность выше. Хотя наружные балки выглядят одинаково, их несущая способность может различаться более чем наполовину в зависимости от количества и расположения арматуры.Установка случайного бруса с неопределенно низкой несущей способностью не по проекту вызовет его разрушение уже в процессе возведения пола дома. В таких случаях перекрытие может и не разрушиться, но прогиб будет больше ожидаемого. Из-за прогиба по границе контакта балки с элементами перекрытия в нижней части перекрытия появляются трещины и устранить их периодической побелкой невозможно — они возникают вновь и вновь из-за подвижек конструкции под влияние переменных нагрузок.

Грубейшей ошибкой является укладка балок в неправильном положении — на бок или вверх ногами. Несущая способность железобетонных балок, в отличие от деревянных, соответствует проектной только в определенном положении; если их перевернуть, они рухнут, так как они были спроектированы и усилены только для этого положения.

Все изменения исходного проекта требуют дополнительного расчета, так как возможны обрушения перекрытий, например, если соединить короткие балки простой сваркой концов арматуры и заполнить стык бетоном, перекрытие обрушится еще во время строительства.Такой вид наращивания конструкций не может быть надежно выполнен. Не рекомендуется работать с арматурой, у которой при сварке резко снижается несущая способность. Дополнительное бетонирование не обеспечивает надлежащего качества соединения, так как в месте сварки бетон теряет свою прочность под воздействием высокой температуры. Переделки сборных железобетонных балок на строительной площадке недопустимы; их нельзя удлинять, укорачивать или устанавливать вверх ногами или на боку.

Сборные железобетонные балки опираются на несущие стены или другие конструкции, их концы фиксируются поясом жесткости для предотвращения смещения. Железобетонный пояс жесткости представляет собой монолитную бетонную балку, проходящую по верху несущих стен и обеспечивающую горизонтальную жесткость здания. Железобетонные балки или панели перекрытий укладывают до изготовления пояса жесткости. Следует учитывать, что в районах с холодным климатом пояс жесткости может вызвать промерзание стен в зоне перекрытия.

Часто допускают такую ошибку — дойдя до верха стены, до поверхности, где начинается пояс жесткости, укладывают балки и элементы перекрытия, но уже не имеют возможности натянуть арматуру в нижней части пояс жесткости под уложенными балками (или через них). Эту ошибку можно предотвратить.

Самое простое решение – установить вдоль стены опорный прогон, поддерживающий пол до момента бетонирования ребра жесткости. Часто с помощью опорного прогона поднимают балки перекрытий и проводят под ними продольное армирование и бетонируют пояс жесткости.

Рис. 1. Неправильная укладка сборной железобетонной переборки; 1 — правильно уложенная железобетонная перемычка, 2 — перемычка, уложенная ровно, 3 — стена

Рис. 2. Укладка сборных железобетонных балок с использованием опорной балки; 1 — балка сборная железобетонная, 2 — стойка, 3 — прогон, 4 — опалубка, 5 — пояс железобетонной арматуры, 6 — стена в полкирпича

При возведении плит из сборных панелей опалубку перед бетонированием увлажняют.При этом во внутренние полости панелей попадает много воды. Если до бетонирования оттуда не вытечет вода, то зимой под воздействием мороза потолок растрескается, и его несущая способность снизится. Кроме того, весной через щели из пола выходит влага и разрушает побелку. Описанное явление имеет место и при использовании корытообразных элементов пола, в которых накапливается дождевая вода, которая зимой либо замерзает, либо постоянно увлажняет конструкцию.Решением может быть просверливание отверстий в самой нижней точке для стока скопившейся воды.

Рис. 3. Замерзание воды во внутренних полостях плиты перекрытия; 1 — гололедообразование, 2 — трещины, 3 — железобетонный пояс жесткости, 4 — стена в полкирпича, 5 — бетонная стяжка; 6 — напольное покрытие

Очень часто при заливке пола элементами не наносится необходимый слой раствора, что обеспечивает подвижность элементов, которые в готовом полу смещаются и на штукатурке появляются трещины.

Иногда используется неправильная технология укладки предварительно напряженных балок, заполненных элементами в виде полых вкладышей. Они не учитывают, а часто и не знают, что перекрытие может выдержать расчетную нагрузку только в том случае, если швы между балками и элементами перекрытия будут заполнены бетоном. Этот бетон учитывается при расчете несущей способности, но если его просто уложить и оставить без ухода, он «сгорит» и перекрытие не достигнет проектной мощности.

Садовое строительство — Монтаж сборных железобетонных конструкций

gardenweb..jpg) ru

ru

Железобетонные конструкции в современном строительстве используются чаще других видов строительных материалов. В большинстве стран мира они получили признание и практическое применение благодаря обладанию рядом положительных характеристик. Наиболее существенными из них являются незначительность затрат на их производство и реализацию, способность принимать любую требуемую форму, надежность и долговечность эксплуатации.

Железобетонные конструкции нашли свое применение при строительстве объектов различного назначения. Это могут быть жилые дома, торговые центры, сооружения, возводимые с целью выполнения на них производственных процессов. Железобетонные изделия до сих пор используются в машиностроении и судостроении.

Железобетонные конструкции состоят из арматуры и бетонной смеси. В состав последнего входят такие строительные материалы, как песок, гравий, щебень и т. д.

Разновидности железобетонных конструкций

Железобетонные конструкции в зависимости от способа их дальнейшего использования существуют нескольких видов. Речь идет о монолитных, сборных и сборно-монолитных типах.

Речь идет о монолитных, сборных и сборно-монолитных типах.

Конструкции железобетонные монолитные

Изготавливаются непосредственно на строительной площадке. Они необходимы при проведении самых больших нагрузок в процессе строительства, например, фундаментов и каркасных конструкций.Монтаж монолитных железобетонных конструкций осуществляется путем выполнения следующих операций: устройство временной опалубки для железобетона, установка арматуры, укладка бетонной смеси, ее трамбовка и применение мер по защите твердеющего бетона от различных воздействий. .

Сборные железобетонные конструкции

Изготавливаются на месте с использованием сборных деталей. Они эффективно используются при возведении различных типов зданий, так как такие устройства можно строить при любых погодных условиях.Они отличаются высокой технологичностью и транспортабельностью.

Сборно-монолитные железобетонные конструкции

Сочетает в себе одновременное применение сборных и монолитных железобетонных конструкций, функционирующих под нагрузкой путем соединения в единое целое. Делается это за счет надежной заделки обеих частей. Такой железобетон считается очень экономичным из-за возможности использования лучших качеств того или иного его вида. Эти изделия чаще всего используются в перекрытиях многоэтажек, мостов, путепроводов и т.д.Основным преимуществом сборно-монолитных железобетонных конструкций является меньшее количество используемой стали и высокий показатель пространственной жесткости.

Делается это за счет надежной заделки обеих частей. Такой железобетон считается очень экономичным из-за возможности использования лучших качеств того или иного его вида. Эти изделия чаще всего используются в перекрытиях многоэтажек, мостов, путепроводов и т.д.Основным преимуществом сборно-монолитных железобетонных конструкций является меньшее количество используемой стали и высокий показатель пространственной жесткости.

Монтаж железобетонных конструкций

Начальным этапом монтажа железобетонных конструкций является предварительный расчет количества необходимых строительных материалов. Благодаря возможности применения новейших методов работы в процессе монтажа значительно сокращаются сроки строительства объектов.Монтаж изделий осуществляется непосредственно с транспортных средств. Это позволяет значительно удешевить выполнение погрузочно-разгрузочных работ и уменьшить площади, необходимые для этих операций.

Комплекс работ по монтажу железобетонных конструкций включает подготовительные и монтажные операции, а также операции с использованием транспортных средств. Действия, требующие использования транспорта и предварительных работ, состоят из доставки, приемки, разгрузки, раскладывания конструкций, размещения их на территории объекта.

Действия, требующие использования транспорта и предварительных работ, состоят из доставки, приемки, разгрузки, раскладывания конструкций, размещения их на территории объекта.

Операции по монтажу этих изделий могут включать такие работы, как:

- Монтаж фундамента и стен части сооружения, находящейся под землей;

- монтаж конструктивных частей тех частей строений, которые должны быть размещены над землей. Речь идет о колоннах, балках, рамах, плитах и т. д.;

- Монтаж блоков, применяемых для изготовления вытяжек и естественной вентиляции строящихся объектов;

- монтаж оборудования.

Положительные стороны применения железобетонных конструкций

Среди основных достоинств описываемой продукции можно выделить следующие: структура конструкций различного назначения;

Речь идет о песке, гравии, щебне и т. д.;

Речь идет о песке, гравии, щебне и т. д.;Слабые места применения железобетонных конструкций

Из-за тяжести описываемых изделий происходит увеличение транспортных расходов, возникающих при их перемещении.Стоимость установки конструкций также увеличивается по тем же причинам.

psfstroymaster.ru

Железобетонные монолитные конструкции: особенности устройства

В настоящее время устройство бетонных и железобетонных монолитных конструкций является неотъемлемой частью промышленного и гражданского строительства, и регламентируется СНиП 3.03.01-87 Госстроя СССР, пришедшим на смену всем предыдущим СНиПам.

Существует два варианта изготовления ЖБИ — заводской цех (сборное строительство) и непосредственно строительная площадка (монолитное строительство), причем второй вариант встречается значительно чаще, так как позволяет произвольно варьировать размеры ЖБИ. структура.Ниже мы остановимся на втором способе, который также используется в домашних условиях, а кроме того, покажем вам видео в этой статье как дополнение к обсуждаемой теме.

структура.Ниже мы остановимся на втором способе, который также используется в домашних условиях, а кроме того, покажем вам видео в этой статье как дополнение к обсуждаемой теме.

Методы производства

Примечание. Бетоном принято называть искусственный строительный материал, который изготавливают путем формования вяжущего (преимущественно цемента) и наполнителей типа песка, щебня и гравия, размешивая все это с водой. Чаще всего такую смесь заливают на арматурный каркас, чтобы бетонные и железобетонные конструкции.

Отличия сборных и монолитных конструкций

- В соответствии с ЕНиР сборно-монолитное строительство применяется для бетонных и железобетонных конструкций для возведения зданий и сооружений, где первый вариант подразумевает возведение определенных архитектурных форм с использованием блоки, железобетонные плиты перекрытий и панели, которые изготавливаются на заводе.

- Такие монтажные элементы изготавливаются на заводе по определенному стандарту, но разных размеров, чтобы их можно было использовать в проектах любого размера и технической сложности.

Преимущество такой сборки в том, что нет необходимости тратить время на изготовление материалов, что сокращает время строительства объекта.

Преимущество такой сборки в том, что нет необходимости тратить время на изготовление материалов, что сокращает время строительства объекта.

- Если строение возводится монолитным способом, то это автоматически позволяет проектировать его с любой этажностью, а сама сборка здесь может иметь любую форму, так как армирование и заливка производятся непосредственно на строительстве сайт. Для устройства монолитных конструкций выполняются такие работы, как установка опалубки, работы по армированию (сборка армирующих каркасов), а также заливка и вибротрамбовка бетона.Все эти работы заранее проложены согласно ГЭС в плане проекта.

Монолитное строительство и армирование

В общей сложности конструкция железобетонных монолитных конструкций состоит из железобетонного основания, возводимого путем заливки раствора на арматурный каркас, и все это вместе представляет собой комплекс колонн и диафрагм, объединенных перекрытиями , которые сделаны таким же образом.

Благодаря экономии строительных материалов и энергоресурсов цена такого проекта ниже, чем у сборного, хотя его реализация занимает больше времени.Еще одним преимуществом в возведении конструкций такого типа можно назвать самонесущие стены, что в сумме снижает вес коробки в 2-3 раза по сравнению с той же кирпичной кладкой.

Все это позволяет создать свободную планировку, достигающую высокого архитектурного уровня, где инструкция по монтажу задается самим дизайнером, что обеспечивает очень высокую комфортность помещения.

Несмотря на все достоинства, можно отметить, что такой процесс очень трудоемок, где от 40% до 50% всех действий заключается в выполнении арматурных работ, причем около 70% из них приходится выполнять вручную.Поставить это на поток невозможно, потому что практически все проекты сугубо индивидуальные, где требуются уникальные для других структур решения.

Примечание. Для снижения трудозатрат на крупных зданиях часть работ переносится в арматурный цех, иногда такие цеха могут быть оборудованы в непосредственной близости от строительной площадки.

Опалубка