Монтаж блоков газосиликатных: Монтаж газосиликатных блоков

Монтаж газосиликатных блоков – правила укладки

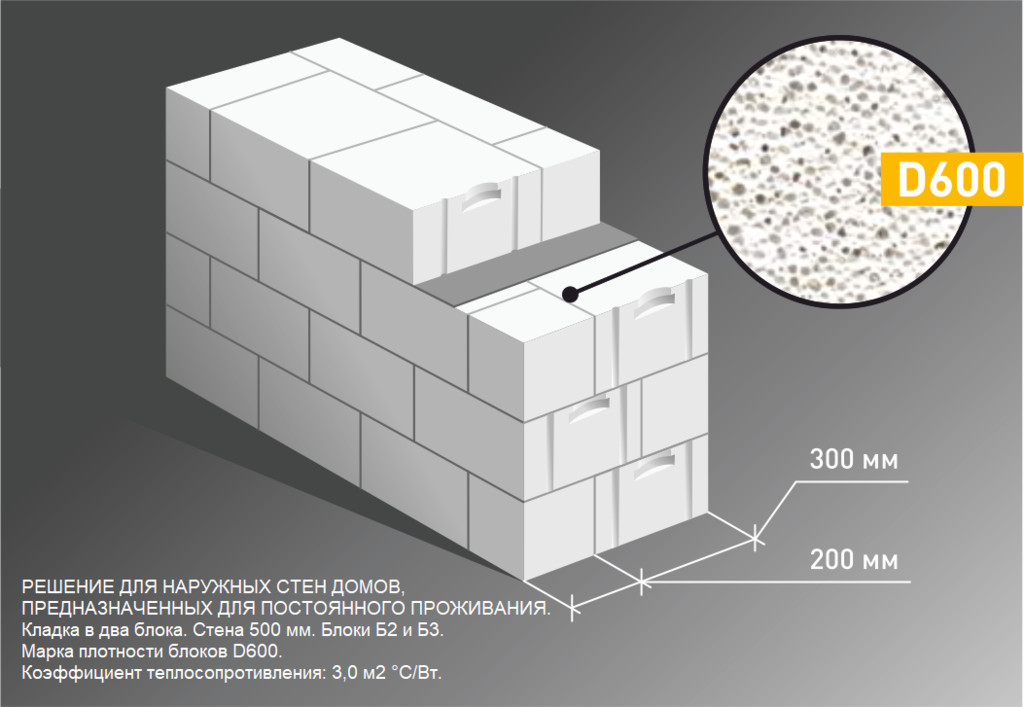

При строительстве загородного дома своими руками многие люди стараются выбирать стеновые материалы, с которыми легко работать. Одним из таковых считаются газосиликатные блоки. Преимуществами изделий являются высокая степень тепло и звукоизоляции, большие размеры, простота обработки и небольшой удельный вес.

Подготовка к монтажу газосиликатных блоков

Перед тем, как приступить к работам по монтажу газосиликата, необходимо залить фундамент, приобрести материалы и подготовить инструмент. Следует заметить, что вместо обычного раствора нам понадобится монтажный клей, а также перфоратор со специальной насадкой и небольшая ёмкость для его приготовления.

Первый ряд блоков выкладывается при помощи цементного раствора, это необходимо для выравнивания высоты по периметру всего здания. Для проверки качества кладки необходимо подготовить водяной и обычный уровень, отвес, а также металлический угольник, рулетка.

Порядок монтажа

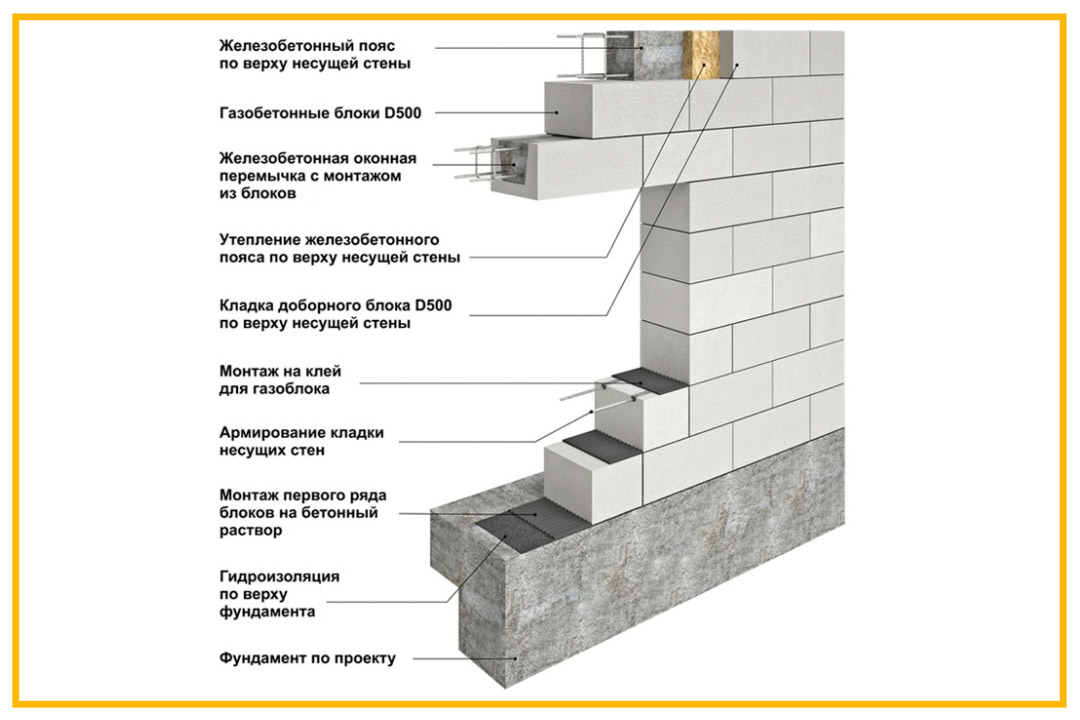

Порядок монтажа блоков следующий. Для начала нужно уложить на фундамент слой гидроизоляции – обычно для этой цели используют рубероид. Затем при помощи водяного уровня проверяют разницу высот основания на всех углах здания, она не должна превышать 30 миллиметров. Монтаж блоков начинают с самого высокого угла дома, после выкладывания всех угловых стен между швами одного ряда блоков забивают гвоздики, а затем натягивают шнур. Как мы уже говорили, кладка первого ряда стен проводится на цементном растворе. После монтажа первого ряда блоков, по периметру сооружения переходят к разметке и монтажу внутренних перегородок.

Для начала нужно уложить на фундамент слой гидроизоляции – обычно для этой цели используют рубероид. Затем при помощи водяного уровня проверяют разницу высот основания на всех углах здания, она не должна превышать 30 миллиметров. Монтаж блоков начинают с самого высокого угла дома, после выкладывания всех угловых стен между швами одного ряда блоков забивают гвоздики, а затем натягивают шнур. Как мы уже говорили, кладка первого ряда стен проводится на цементном растворе. После монтажа первого ряда блоков, по периметру сооружения переходят к разметке и монтажу внутренних перегородок.

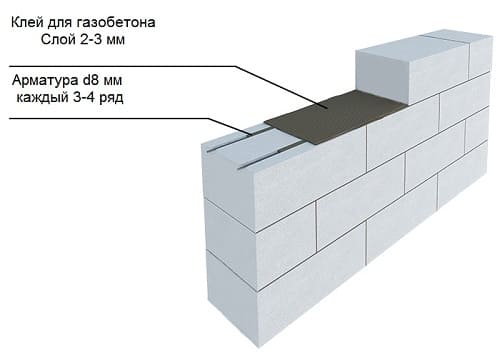

Когда первый ряд блоков будет полностью выложен, приступают к монтажу всех последующих рядов, далее используют клей, при помощи которого можно не только уменьшить толщину шва, но и нейтрализовать воздействие мостиков холода. Клеевая смесь готовится в специальной ёмкости по потребности. Сначала в ведро наливают чуть меньше половины воды, а затем медленно досыпают сухую клеевую смесь и размешивают дрелью с венчиком, пока не получится однородный сметанообразный раствор.

При кладке нужно следить за перевязкой швов и вертикальным направлением стены, а особенно на углах. Её положение проверяют при помощи специального уровня или отвеса. Углы начинают с целых блоков, а кусочки вставляют посредине стены или в местах примыкания к вспомогательной конструкции, на оконных проёмах. Распил газосиликатных блоков проводится при помощи обычной ножовки или болгарки с алмазным диском.

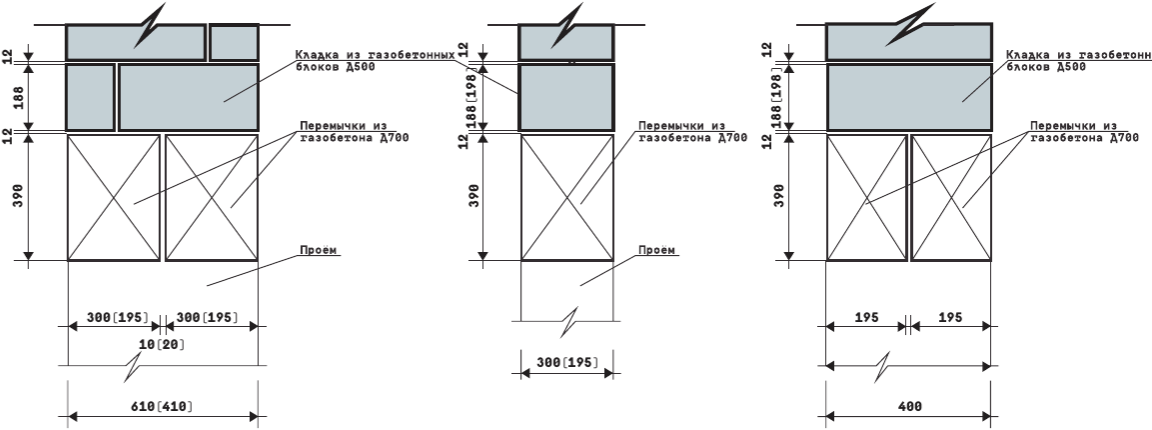

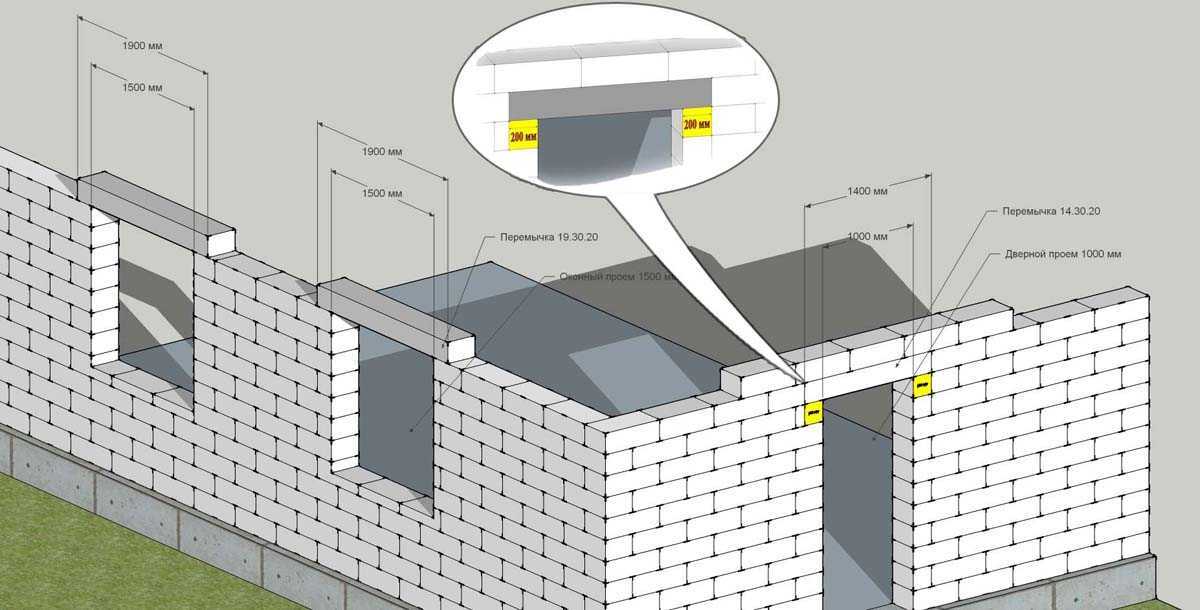

Для соединения кладки в верхней части оконных или дверных проёмов используют металлические уголки, которые должны превышать размер отверстия на 20 сантиметров с каждой стороны. Следует заметить, что перед укладкой перекрытия или покрытия на стене из блоков устраивают монолитный бетонный армопояс. Также необходимо предусмотреть армирование кладки через каждые три ряда специальной сеткой.

Какой силикатный кирпич лучше Никольский кирпичный завод

Оставить комментарий

Инструкция по монтажу / кладке блоков газосиликатных |

Перед началом кладочных работ с использованием газосиликатных блоков, необходимо обеспечить строгую горизонтальность обреза фундамента.

Прочность кладки зависит от вида применяемого раствора. Чтобы обеспечить прочность кладки и теплоизоляцию стен, необходимо применять смеси для кладки блоков из ячеистого бетона: РСС кладочная цементная, РСС кладочная цементно-известковая.

Технологическая последовательность выполнения кладки стен толщиной в один блок:

- устройство горизонтальной гидроизоляции;

- установка угловых (маячных) блоков и натягивание причального шнура;

- кладка блоков газосиликатных 1-го ряда;

- приготовление растворной смеси для кладки блоков из ячеистого бетона РСС,

- кладка последующих рядов блоков;

- укладка перемычек;

- проверка вертикальности и горизонтальности выполненной кладки.

Перед укладкой первого ряда блоков необходимо обеспечить его гидроизоляцию. Для защиты от влажности, на очищенную поверхность фундаментной плиты наноситься сухая гидроизоляционная смесь . Раствор наносится кистью «по-свежему», в результате повторения процесса образуется несколько слоёв.

Раствор наносится кистью «по-свежему», в результате повторения процесса образуется несколько слоёв.

Сухую гидроизоляционную смесь, например ГС Ж 1 № 607 СТБ 1543-2005 производства ОАО «Забудова», всыпать в чистую воду и интенсивно перемешать до получения однородной массы. Смесь пригодна к употреблению после 10 минут созревания и повторного перемешивания. Раствор сохраняет свои свойства в течение 2 часов (в зависимости от температуры воздуха). Для первого грунтовочного слоя воды берётся в 1,5 раза больше, чем для последующих слоёв.

По желанию вместо раствора можно использовать кровельный рубероид (рис. 1). На самый низ, непосредственно на тонкий слой раствора укладывается кровельный рубероид для гидроизоляции – его размеры должны быть несколько больше ширины блоков кладки.

Для предохранения рубероида от повреждений наносится слой цементно-песчаного раствора толщиной в 1 см.

Посыпанный песком рубероид укладывают на раствор и раскручивают трубку, слегка прижимая его к раствору.

На кровельный рубероид или гидроизоляционный слой наносят слой раствора. Соотношение песка и цемента 3:1. Тонкий слой раствора должен заглаживать неровности и предохранять рубероид от повреждения мелкими камнями.

Рис. 1

На уложенный раствор укладывают первый ряд блоков. Все блоки первого ряда укладываются на цементно-песчаный раствор в соотношении 1:3. Боковые грани блоков первого ряда укладываются на клеевой раствор, на основе сухой смеси для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая.

В начале первого ряда укладываются угловые блоки (рис. 2). Их высота и красная линия застройки проверяются с помощью нивелира. Возможную разницу в высоте кладки легко устранить с помощью раствора. После этого натянуть на уровне верха маячных блоков, на расстоянии 2-3 мм от боковой грани, шнур-причалку и закрепить.

рис. 2

Первый ряд – самый важный. Он обеспечивает в дальнейшем чистую и точную укладку блоков.

Тонкий слой раствора наносят на стыковочный шов, благодаря этому блоки связываются при помощи вертикальных швов.

Блоки подравнивают при помощи резинового молотка, а затем проверяют горизонтальность кладки при помощи ватерпаса.

Уже в первом ряду делаются проёмы для сантехники и прочего оборудования, которое будет установлено позднее.

После этого первый ряд блоков снова покрывают гидроизоляционным раствором, который препятствует подъёму влаги.

Кладка последующих рядов из блоков ячеистого бетона выполняется на клеевом растворе на основе сухой смеси для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая. Толщина шва не должна превышать 2-3 мм.

Сухую растворную смесь для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая высыпать в воду и размешать вручную или машинным способом до исчезновения комков. Смесь готова к применению после 5 минут созревания и повторного размешивания. Раствор пригоден к применению сразу после повторного размешивания и сохраняет свои свойства в течение 60 минут (в зависимости от температуры воздуха).

При сухой погоде необходимо предварительное увлажнение блоков из ячеистого бетона.

рис.3

Перемешанную растворную смесь наносить равномерно на ранее уложенные блоки сначала на стыковой (боковой), а затем на горизонтальный шов, при помощи зубчатого мастерка. При укладке пазогребневых блоков на боковые (стыковые) грани клей можно не наносить. После этого необходимо уложить и прижать следующий блок. Толщина шва между блоками не должна превышать 2-3 мм.

Кладочный раствор наносят полосой, соответствующей ширине блока и мастерка, а блоки укладывают на свежий слой раствора. Блоки из ячеистого бетона имеют, как правило, точные размеры, кладка получается абсолютно ровная.

Каждый уложенный газосиликатный блок следует выравнивать с помощью резинового молотка, а затем, при помощи уровня, проверять горизонтальность кладки. Выступающий из шва раствор не затирать, а удалять с помощью мастерка.

После укладки каждого ряда блоков выровнять поверхность при помощи рубанка, а затем щёткой очистить от пыли .

Произведя монтаж блоков газосиликатных одного ряда натянуть причальный шнур для следующего ряда кладки.

Узлы примыкания наружных и внутренних стен, примыкания оконных и дверных проёмов, выполнять согласно рабочим чертежам проекта.

Возведение стен из блоков ячеистого бетона вести в соответствии с проектом производства работ и соблюдением требований СНиП 3.03.01-87.

Последний ряд блоков выкладывать, так называемыми, выравнивающими блоками.

Проверка правильности ведения кладки

После укладки каждого ряда блоков необходимо проверить правильность их установки.

Правильность закладки углов здания контролировать деревянным угольником, горизонтальность – правилом и уровнем. Для этого правило положить на кладку, поставить на него уровень и, выровняв его по горизонту, определить отклонение кладки от горизонтали. Если оно не превышает установленного допуска, отклонение устранить при кладке последующих рядов. Через 2-3 ряда по высоте ровность кладки проверять нивелиром.

Вертикальность поверхностей стен и углов кладки проверять уровнем и отвесом. Отклонения, не превышающие допустимые, исправлять при последующей кладке этажа. Отклонение осей конструкции устранять в уровнях междуэтажных перекрытий.

Отклонение осей конструкции устранять в уровнях междуэтажных перекрытий.

Длину простенков проверять метром (рулеткой).

Изоляция и теплоизоляция на электростанциях

Если Конгресс примет Закон о чистом небе, электростанции потребуют значительных капитальных затрат на модернизацию оборудования, чтобы значительно сократить выбросы в атмосферу. Изоляционные и изоляционные системы являются большой частью головоломки. Вот некоторые вещи, о которых следует помнить при обновлении оборудования и новых установках.

В июле 2003 года президент Джордж Буш-младший объявил, что Закон о чистом небе значительно улучшит качество воздуха во всех регионах страны и резко снизит загрязнение воздуха электростанциями на 70 процентов. Закон о чистом небе сократит выбросы двуокиси серы (SO2) на 73 процента, оксидов азота (NOx) на 67 процентов и выбросы ртути на 69 процентов.процентов к 2018 году. Это означает более чистый воздух и более здоровые леса, озера и лиманы.

Это также означает, что в ближайшие 12 лет энергетическая промышленность потратит много денег на модернизацию своих паровых котлов или установку очень дорогого оборудования для очистки воздуха, такого как электрофильтры, рукавные фильтры, скрубберы и/или селективные каталитические восстановители.

Поскольку изоляция и футеровка являются ключевыми компонентами парового котла или системы загрязнения воздуха для экономии энергии и повышения тепловой эффективности, в энергетической промышленности необходимо уделять внимание проектируемым и устанавливаемым системам изоляции и футеровки. Промышленность нуждается в экономически эффективных системах изоляции и изоляции, которые установлены правильно и термически эффективны.

По оценкам, в течение следующих пяти лет энергетическая промышленность потратит миллионы на ремонт или полную замену изоляции и футеровки, которые уже были установлены на их новых селективных или неселективных каталитических редукторах, паровых котлах и ветряных камерах из-за к неправильной установке и дизайну. Уделение внимания проектированию и установке изоляции и футеровки может помочь вам сэкономить деньги и при этом соответствовать вашим тепловым требованиям.

Правильный выбор изоляции

Средняя максимальная температура на парогенерирующем объекте между дымовыми газами на выходе из котла и воздухонагревателем или между воздухонагревателем и дутьевой камерой составляет от 500 до 700 F. Вот почему это так важно для работающих в энергетике, чтобы знать о различных типах изоляции. Если вы основываете свой выбор исключительно на толщине и коэффициенте теплоизоляции, то почти все обычно выбираемые типы изоляции — плиты из минерального волокна, блоки из силиката кальция и плиты из керамического волокна — могут использоваться для изоляции парогенераторного котла. , ветровая камера, воздухонагреватель, экономайзер, пылеуловитель или рукавный фильтр. См. рис. 1 . Это связано с тем, что все типы изоляции при средней температуре (расчеты толщины изоляции и значения К всегда основаны на средней, а не рабочей температуре) имеют примерно одинаковое значение К.

Вот почему это так важно для работающих в энергетике, чтобы знать о различных типах изоляции. Если вы основываете свой выбор исключительно на толщине и коэффициенте теплоизоляции, то почти все обычно выбираемые типы изоляции — плиты из минерального волокна, блоки из силиката кальция и плиты из керамического волокна — могут использоваться для изоляции парогенераторного котла. , ветровая камера, воздухонагреватель, экономайзер, пылеуловитель или рукавный фильтр. См. рис. 1 . Это связано с тем, что все типы изоляции при средней температуре (расчеты толщины изоляции и значения К всегда основаны на средней, а не рабочей температуре) имеют примерно одинаковое значение К.

Также интересно отметить, что коэффициент теплоизоляции K или значения теплопроводности существенно не улучшились за последние 30 лет. Вот почему Р. Л. Шнайдер, пионер в расчетах теплопередачи, однажды написал: «…поскольку труднее продолжать улучшать изоляцию, уменьшая K (теплопроводность), давайте увеличим толщину, когда это необходимо».

Чтобы выбрать подходящий изоляционный материал при примерно одинаковых значениях К, необходимо учитывать различия в самих материалах и их влияние на конструкцию и трудозатраты. Например, если вы выбирали изоляционный материал для верхней поверхности, предназначенной для пешеходного движения, вы должны знать, что:

- Блок из силиката кальция

(соответствующий ASTM C533) может быть хрупким и трудоемким в установке, для его резки требуется использование ленточных и ручных пил, и его необходимо просверливать при установке изоляционных приспособлений (например, акустических подвесок), чтобы удерживать его на месте. .

Плита из минерального волокна (соответствующая ASTM C612, тип IVB) не обладает несущей способностью и теряет связующее вещество при воздействии температур выше 400 F (выгорание связующего). Это полезно знать, если внешняя изоляция не должна находиться в прямом контакте с изоляцией и будет ли изолируемая область подвергаться вибрации (например, вблизи вентилятора рециркуляции газа).

- Плита из минерального волокна

(соответствующая ASTM C612, тип V) способна нести нагрузку и, как и тип IVB, испытывает выгорание связующего при температуре выше 400 F. Однако, в отличие от блока силиката кальция, этот материал можно наколоть на изоляционные штифты. и не нужно сверлить или резать пилами.

Выбор правильного типа материала в зависимости от области применения поможет снизить первоначальные затраты на установку.

Преимущества футеровки

Как и в случае с вашими изоляционными материалами, футеровка должна быть установлена в соответствии с вашим конкретным приложением и его конфигурациями.

Отставание служит двум целям. Во-первых, он используется для создания атмосферостойкой конструкции для защиты изоляции от воды, особенно на верхних поверхностях. Во-вторых, лаг используется для создания истинно плоской и ровной поверхности, чтобы она была эстетически приятна глазу. В общем, на больших, плоских или круглых участках реберное отставание более приятно смотреть, чем плоское отставание. Ребра помогают разбить поверхности.

Ребра помогают разбить поверхности.

Проблемы с отставанием

При проектировании и установке системы отставания вам необходимо учитывать требования к расширению и сужению, которые могут стать серьезной проблемой, если их игнорировать. Особую озабоченность вызывает отставание систем с нормальной рабочей температурой от 500 F до 700 F. Такие температуры обычно встречаются в большинстве крупных парогенерирующих котлов, ветряных камерах, селективных или неселективных каталитических восстановителях, а также в дымоходах или каналах, расположенных между паровыми -генераторный котел и воздухонагреватель. Для таких горячих систем вы должны предусмотреть необходимое расширение и сжатие футеровки, чтобы сохранить аккуратную и правильную конструкцию во время работы котла.

Величина или направление расширения или сокращения конкретного элемента оборудования, такого как дымоход, воздуховод или котел, определяется производителем и обычно указывается на монтажных чертежах или чертежах общего вида. Эта информация имеет решающее значение для тех, кто проектирует и устанавливает систему внешней изоляции. К сожалению, эта информация часто не предоставляется или не запрашивается отстающим подрядчиком по установке.

Эта информация имеет решающее значение для тех, кто проектирует и устанавливает систему внешней изоляции. К сожалению, эта информация часто не предоставляется или не запрашивается отстающим подрядчиком по установке.

Поскольку расширение и сжатие запаздывания может быть поглощено рядом конструктивных элементов – системой поддержки запаздывания, ребрами ребер запаздывания коробчатого сечения, стоячими швами между плоским запаздыванием и самим окладом – каждая часть проектируемой системы запаздывания и установленные должны нести некоторую часть расширения и/или сжатия.

Крупные отключения, связанные с большими квадратными метрами, такие как установка системы селективного каталитического восстановления или нового электрофильтра, потребуют в три-четыре раза больше людей для установки футеровки по сравнению с обычным отключением на техническое обслуживание. Поскольку эти большие установки не очень часто встречаются на парогенерирующих электростанциях, рабочая сила в этом районе растянута, чтобы включать многих людей, не привыкших работать с высокотемпературными приложениями и, следовательно, не знакомых с проблемами расширения. Это становится серьезной проблемой, если необходимо установить изоляцию поверх изоляции после возобновления работы парогенератора.

Это становится серьезной проблемой, если необходимо установить изоляцию поверх изоляции после возобновления работы парогенератора.

Заключение

Учитывая современные вызовы, электростанциям нужны наиболее экономичные и термически эффективные системы изоляции и теплоизоляции, которые прослужат от 15 до 20 лет. Это требует, чтобы все участники, от производителя котла и очистителя воздуха до подрядчика по установке, были осведомлены обо всех аспектах системы изоляции и изоляции, таких как различия материалов, проблемы расширения и тепловой КПД. Успешная установка изоляции и изоляции означает наличие энергосберегающей системы, которая подходит для конкретных конфигураций, приятна на вид и служит очень долго. Вот почему эксперты говорят: «Обратите внимание на все аспекты вашей системы изоляции и изоляции от проектирования до завершения монтажа».

Рисунок 1

Рисунок 2

Передняя часть горелки перед установкой изоляции.

Рисунок 3

Передняя часть этой горелки оснащена съемным защитным покрытием из керамического волокна.

Рисунок 4

Блок из силиката кальция над огнеупорным блоком на стене котла.

Рисунок 5

Вторичный воздуховод с изоляцией из стекловолокна.

Рисунок 6

Плита из минерального волокна класса 4, используемая на обводном дымоходе 1000 F.

Рисунок 7

Большой проект по утеплению изоляции.

Рисунок 8

Обшивка, не соприкасающаяся с изоляцией, с креплениями.

Рис. 9

Установка футеровки.

Водостойкая изоляция для труб и блоков из силиката кальция Thermo-1200™ — первая в своем роде изоляция от Johns Manville

facebook твиттер YouTube связанный инстаграм

Водостойкая изоляция для труб и блоков из силиката кальция

Thermo-1200™ является первой в своем роде изоляцией от Johns Manville Industrial Insulation Group, и, естественно, люди заинтересовались ею. Мы изложили некоторые из наиболее часто задаваемых вопросов о Thermo-1200, чтобы помочь вам лучше понять, что это такое, как оно работает и как оно может помочь повысить эффективность вашей рабочей площадки.

- Что такое Thermo-1200™?

- Thermo-1200™ представляет собой ВОДОСТОЙКИЙ* силикат кальция типа I, предназначенный для отвода воды. В случае типичного ливня вода будет капать на поверхность и стекать с изоляции, не проникая в основание.

- Почему Johns Manville Industrial Insulation Group улучшила традиционный силикат кальция?

- Долгое время использование традиционного силиката кальция ограничивалось тем, что он поглощал воду и не позволял подрядчикам устанавливать изоляцию без немедленного нанесения оболочки.

Это даст подрядчикам больше времени и гибкости в процессе установки, чем обычно. Посмотрите демонстрационный видеоролик о продукте, чтобы узнать больше .

Это даст подрядчикам больше времени и гибкости в процессе установки, чем обычно. Посмотрите демонстрационный видеоролик о продукте, чтобы узнать больше .

- Является ли Thermo-1200™ гидрофобным?

- Нет, продукт не гидрофобный. Thermo-1200 спроектирован таким образом, чтобы противостоять случайному стандартному ливню, что дает подрядчику дополнительное время для нанесения атмосферостойкой оболочки. Тем не менее, мы по-прежнему рекомендуем установщикам наносить атмосферостойкую оболочку как можно скорее. Если вы ищете гидрофобную изоляцию, Sproule WR-1200® и InsulThin™ HT являются гидрофобными изоляционными материалами, которые могут больше соответствовать потребностям вашего применения. Имейте в виду, что все изоляционные материалы, даже гидрофобные, потребуют уникальной обработки и реагирование в случае серьезного ущерба от воды, например наводнения. Если вам нужна дополнительная информация о том, как действовать в случае однократного проникновения воды, вы можете загрузить этот технический документ, в котором подробно описаны важные детали, которые необходимо знать, чтобы защитить свою систему и, если возможно, восстановить изоляцию.

- Сколько воды он поглотит?

- Thermo-1200 поглощает менее 15% своего веса в воде после 20-минутного воздействия типичного ливня (1,25 дюйма в час). Это гарантирует, что Thermo-1200 не превысит максимально допустимое содержание влаги (20%), установленное ASTM C533.

- Является ли водостойкость обработкой поверхности?

- Водонепроницаемость не является обработкой поверхности. Это неотъемлемый компонент состава Thermo-1200 (рис. 1). Таким образом, Thermo-1200 является водостойким как на внешней, так и на внутренней поверхности, которая соприкасается с трубой.

- Есть ли в Thermo-1200 ингибитор коррозии?

- Да. Thermo-1200 по-прежнему содержит XOX Corrosion Inhibitor®. Этот ингибитор коррозии уникален для силиката кальция Johns Manville (Thermo-12® Gold и Thermo-1200), а также для нашего расширенного перлита (Sproule WR-1200).

Ингибитор коррозии XOX активируется в присутствии воды, помогая нейтрализовать коррозионно-активные ионы и создать пассивирующий слой на поверхности трубы. Чтобы узнать больше об ингибиторе коррозии XOX и о том, как он может помочь предотвратить коррозию под изоляцией (CUI), пожалуйста, нажмите здесь .

Ингибитор коррозии XOX активируется в присутствии воды, помогая нейтрализовать коррозионно-активные ионы и создать пассивирующий слой на поверхности трубы. Чтобы узнать больше об ингибиторе коррозии XOX и о том, как он может помочь предотвратить коррозию под изоляцией (CUI), пожалуйста, нажмите здесь .

- Выгорают ли водостойкие свойства изоляции при более высоких температурах, как гидрофобизация других изоляций?

- Все водостойкие и гидрофобные покрытия являются органическими по своей природе. Таким образом, гидрофобный материал будет окисляться и рассеиваться, начиная примерно с 450°F. Следует помнить две вещи: 1) через изоляцию существует температурный градиент, и части изоляции, которые не подвергаются температурам выше 450°F, сохранят первоначальные водоотталкивающие свойства. 2) Ингибитор коррозии XOX все еще находится в изоляции, независимо от рабочей температуры. Таким образом, если в систему попадет вода, ингибитор коррозии XOX все еще будет присутствовать, чтобы предотвратить CUI.

- Проводится ли для этого продукта испытание на дождь ASTM?

- В настоящее время ASTM не проводит испытания изоляции на дождь. Мы разработали тест (рис. 2), который, по нашему мнению, лучше всего имитирует дождь объективным и измеримым образом, позволяя нам подвергать изоляцию воздействию условий, подобных дождю, при этом контролируя объем воздействия воды. Это позволило нам изучить работу Thermo-1200 в различных условиях «дождя», от умеренных до умеренных и экстремальных. Посмотрите видео, чтобы увидеть демо «дождь» .

- Что еще изменилось?

- Помимо водостойкости, Thermo-1200 по-прежнему соответствует всем тем же стандартам ASTM и эксплуатационным характеристикам, что и Thermo-12® Gold.

- ASTM C203 Прочность на изгиб

- ASTM C665 Коррозионная активность стали

- ASTM C165 Прочность на сжатие

- ASTM C533, Спецификация материалов типа I

- Обладает исключительной теплопроводностью

- Все еще содержит ингибитор коррозии XOX

ЕСЛИ У ВАС ЕСТЬ ДОПОЛНИТЕЛЬНЫЕ ВОПРОСЫ, ПОЖАЛУЙСТА, ЗВОНИТЕ ПО ТЕЛЕФОНУ 1-800-866-3234 ИЛИ ПОСЕТИТЕ WWW. JM.COM/THERMO-1200.

JM.COM/THERMO-1200.

*Thermo-1200 ™ водостойкий силикат кальция не является гидрофобным. По результатам внутренних испытаний Thermo-1200 разработан таким образом, чтобы выдерживать кратковременные дожди без избыточного поглощения воды. Объем водопоглощения зависит от продолжительности воздействия и количества осадков. Изоляция не предназначена для того, чтобы выдерживать экстремальные погодные условия без оболочки. Хотя эта новая водостойкая функция может быть полезной при длительных полевых установках, тем не менее рекомендуется, чтобы установщик защищал от атмосферных воздействий и закрывал теплоизоляцию как можно скорее. Если вода попадет в систему, ингибиторы коррозии все равно будут активироваться, чтобы продолжать бороться с коррозией на химическом уровне, и как только система достигнет рабочей температуры выше 212°F/100°C, вода испарится и покинет систему.

Теги

Управление и эксплуатация завода Техническое обслуживание и надежность Джонс Мэнвилл Новости нефтепереработки

Это даст подрядчикам больше времени и гибкости в процессе установки, чем обычно. Посмотрите демонстрационный видеоролик о продукте, чтобы узнать больше .

Это даст подрядчикам больше времени и гибкости в процессе установки, чем обычно. Посмотрите демонстрационный видеоролик о продукте, чтобы узнать больше .

Ингибитор коррозии XOX активируется в присутствии воды, помогая нейтрализовать коррозионно-активные ионы и создать пассивирующий слой на поверхности трубы. Чтобы узнать больше об ингибиторе коррозии XOX и о том, как он может помочь предотвратить коррозию под изоляцией (CUI), пожалуйста, нажмите здесь .

Ингибитор коррозии XOX активируется в присутствии воды, помогая нейтрализовать коррозионно-активные ионы и создать пассивирующий слой на поверхности трубы. Чтобы узнать больше об ингибиторе коррозии XOX и о том, как он может помочь предотвратить коррозию под изоляцией (CUI), пожалуйста, нажмите здесь .