Монтаж блоков газосиликатных: Монтаж газосиликатных блоков

Технология укладки газосиликатных блоков. Как укладывать 1 ряд и последующие ряды

Лучшая технология укладки газосиликатных блоков

Газосиликатные блоки все чаще используются для строительства малоэтажных домов. Из них возводят несущие стены, обустраивают внутренние перегородки, ими заполняют каркасные конструкции. Объясняется это превосходными эксплуатационными свойствами данного материала: блоки из газосиликата прочны, долговечны и экологичны. Они отличаются сравнительно небольшим весом и низкой теплопроводностью. Более того, стены из газоблоков возводятся на порядок быстрее, чем из традиционного кирпича или бруса.

В этой статье мы познакомимся с технологией укладки

газосиликатного блока.

Подготовка фундамента

Прежде всего, проверьте горизонтальность цоколя. Перепады менее 1 см можно не выравнивать. Более значительные колебания высоты фундамента требуют корректировки, в особенности, если вы планируете укладывать газоблоки без помощи профессионала.

Затем необходимо замерить длину будущих стен дома. Убедитесь, что у строения будут правильные формы, прямые стены и углы. Затем сделайте разметку здания. Учитывайте, что наружная стена должна выступать над фундаментом, чтобы вода, попадающая на стену, стекала сразу на отмостку, а не на фундамент.

Укладка газосиликатных блоков начинается после монтажа гидроизоляционного слоя. Он необходим для защиты дома от сырости, грибка и плесени. В качестве гидроизолирующего материала используется рубероид: он складывается в два слоя и закрепляется в местах размещения первого ряда блоков. Для фиксации рубероида используется цементно-песчаный раствор.

Технология укладки первого ряда газосиликатных блоков

Первый ряд газоблоков рекомендуют монтировать с особой внимательностью и аккуратностью. Начинайте укладку с углов и двигайтесь к центру стены. Натяните веревку вдоль стены будущего здания и ведите кладку строго по этой направляющей. Постоянно контролируйте горизонтальность газоблоков при помощи отвеса и уровня. Для выравнивания блоков используйте резиновую киянку.

Для выравнивания блоков используйте резиновую киянку.

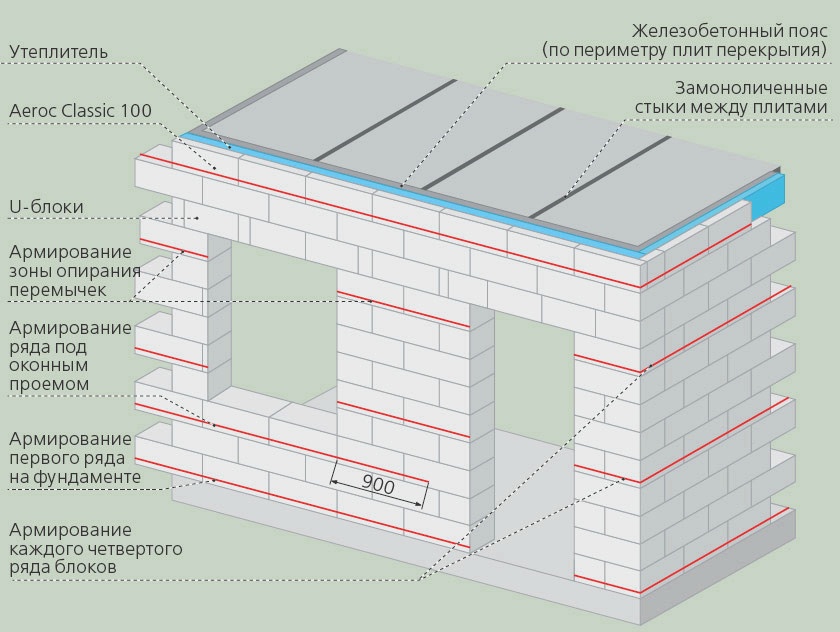

Даже если вы планируете укладывать газоблоки на специальный клей, первый слой материала рекомендуют фиксировать цементно-песчаным раствором. Кроме того, шов между гидроизоляцией и первым рядом газосиликатных блоков необходимо проармировать. Это обеспечит более равномерное распределение нагрузки на фундамент и усилит несущую способность первых рядов кладки. В качестве армирующего материала используется кладочная сетка с толщиной прутьев 3-4 мм и размерами ячеек 50 на 50 мм. Армирующая сетка укладывается по всему периметру дома.

Укладка последующих рядов газосиликатных блоков

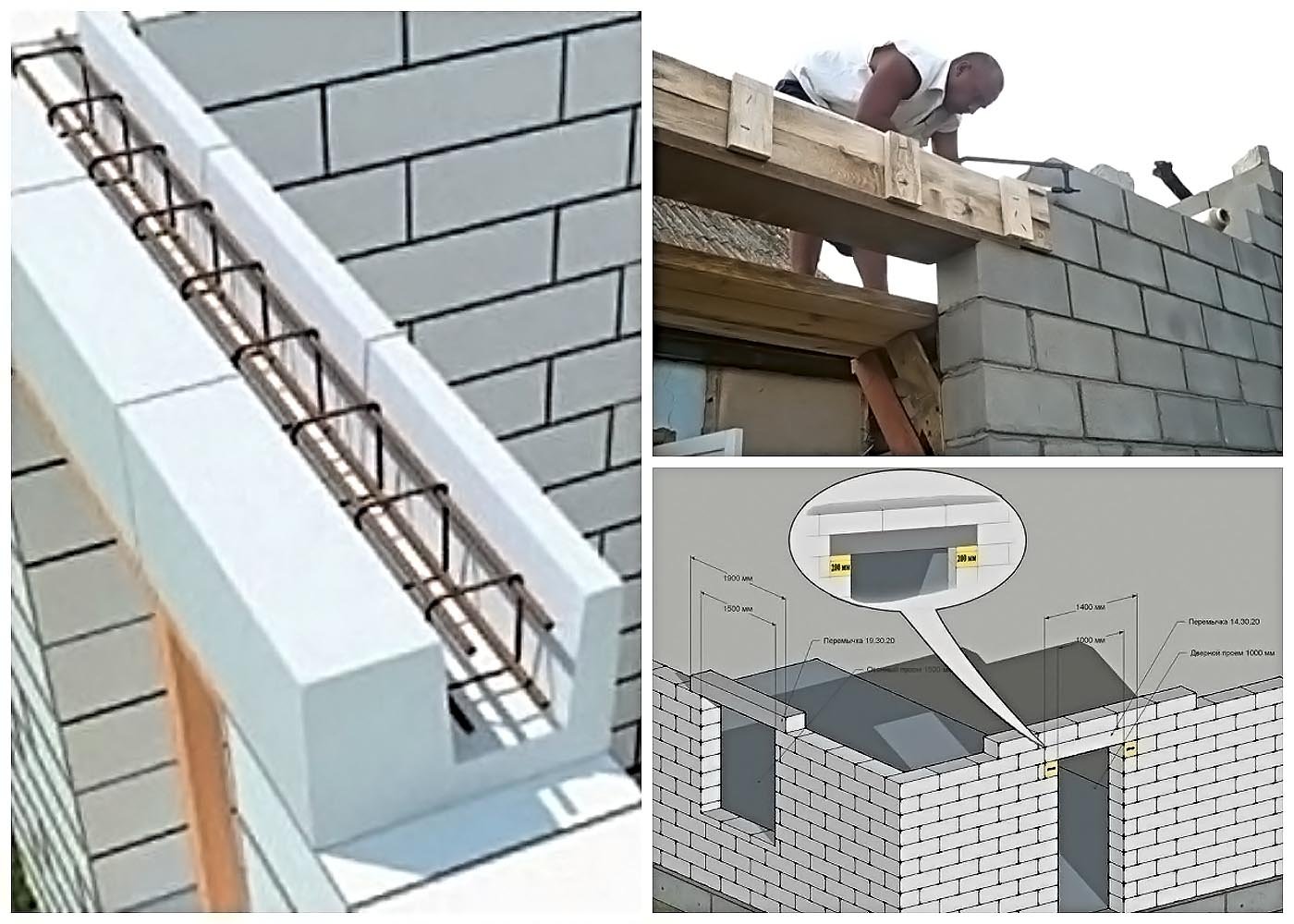

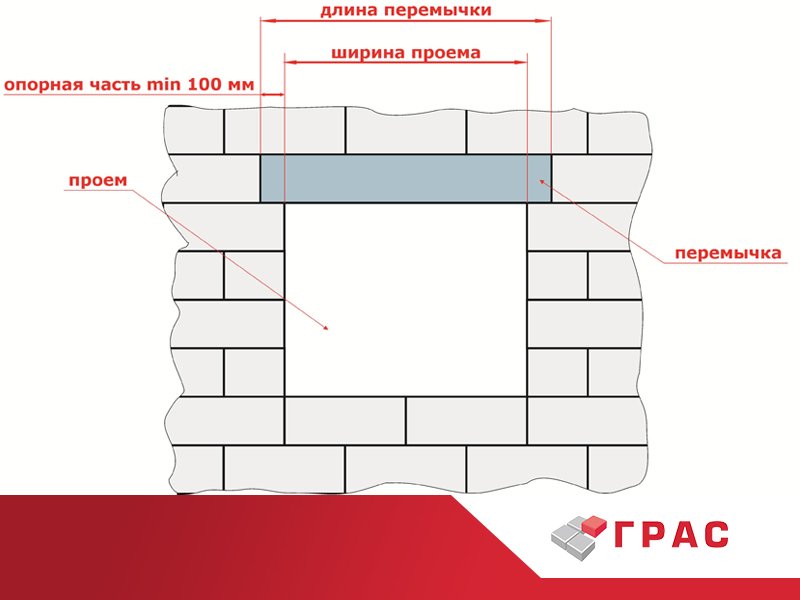

Газоблоки укладываются с перевязкой предыдущего ряда на 15-20 см, в идеале – на середину длины блока. Все ряды, как и первый, лучше начинать с углов. При этом важно регулярно сверяться с проектом, выкладывать стену строго по направляющей и не забывать про дверные и оконные проемы. Армирование производится в каждом третьем-четвертом ряду.

Для обрезки блоков используется электролобзик или обычная ручная пила. После отпиливания поверхность материала выравнивается полутерком или рубанком. Все неровности, остающиеся на поверхности стены во время кладки, необходимо убирать при помощи рубанка, терки или мягкой щетки.

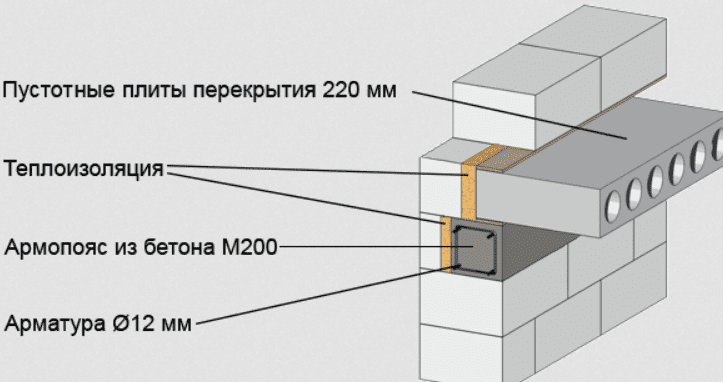

Последний ряд этажа связывается армирующим поясом из красного кирпича или железобетона. После этого монтируется перекрытие или крыша дома.

Фундамент дома с использованием газосиликатных блоков | Эксперты

Фундамент – это несущее основание дома, воспринимающее статические и динамические нагрузки его конструкции и передающее их на грунт. Газосиликатные блоки, востребованный материал для строительства зданий. Его вес, теплоизоляционные свойства, долговечность, сделали газосиликатные изделия популярным техническим решением для зданий домов и коттеджей.

Валерий

Руководитель строительного отдела

Что стоит учесть при выборе типа основания?

Специалисты компании «Домостроительные технологии Павла Усманова» считают: выбор типа фундамента дома зависит от следующих факторов

- Инженерно — геологических условий на участке ИЖС.

- Технологических и конструктивных свойств блоков.

- Размера, веса и этажности будущего здания.

Суммарный анализ всех трех факторов определяет типы подходящих фундаментов в доме из газосиликатных блоков.

Особенности газосиликатного материала

Конструкция здания зависит от свойств кладочного материала, поэтому остановимся на них подробнее

- Допустимое сопротивление газобетона на растяжение в сравнении с кирпичом — не велико. При классе В 2.5 (D 500) – 0.14 МПа, и В 3.5 (D 600)– 0.18. МПа. Предел сопротивления на срез по сравнению с кирпичом, так же — мал В 2.5 (D 500) – 0.46 МПа, и В 3.5 (D 600) – 0.6 МПа. Стеновые изделия даже при небольших отклонениях фундамента от горизонтали, испытывают дополнительные деформационные нагрузки на растяжение и срез. Что бы на стене дома они не трескались, основание должно быть выполнено очень качественно.

- Газобетон легкий материал, его удельный вес находится в диапазоне от 300 до 1200 кг/м3.

Обычный кирпич значительно тяжелее его вес от 1200 до 2000 кг/м3. Это уменьшает нагрузку, увеличивая запас прочности основания. Это косвенно работает на увеличение его долговечности. При этом он имеет хороший предел прочности на сжатие, и потому выдерживает плиты перекрытий значительного веса.

Обычный кирпич значительно тяжелее его вес от 1200 до 2000 кг/м3. Это уменьшает нагрузку, увеличивая запас прочности основания. Это косвенно работает на увеличение его долговечности. При этом он имеет хороший предел прочности на сжатие, и потому выдерживает плиты перекрытий значительного веса. - Газобетонный кладочный материал обладает гигроскопичностью. Он достаточно хорошо впитывают влагу. Поэтому высота фундамента должна быть над почвой не менее 40 см, это нужно что бы испарения от грунта не впитывались в газосиликатные стены. То есть задача основания иметь высокий цоколь 0.4 м или выше. При этом подошву первого слоя блоков необходимо по горизонтали гидроизолировать.

Содержание

- Важные аспекты газосиликатного фундамента

- Галерея

- Ленточный фундамент

- Монолитные блоки в качестве основания

- Столбчатый фундамент

- Преимущества и недостатки газосиликатных блоков

- Монтаж фундамента

Важные аспекты газосиликатного фундамента

Исходя из физико – механических качеств газосиликатных блоков и обычных АР (архитектурных решений) в индивидуальном загородном строительстве, фундамент должен обладать следующими качествами:

- Должен быть выполнен из монолитного бетона.

- Иметь армирование.

- Высокий 40 см цоколь.

- От основания требуется устойчивость. Разность текущих и прогнозируемых осадок должна быть не выше 2 мм на 1 м.

В зависимости от геомеханической модели грунта под участком для здания подходят различные типы фундаментов

- Ленточный фундамент МЗЛФ или глубокого заложения.

- Плитное основание. Утепленная плита УФФ и УШП — входит в этот перечень.

- Базис на винтовых сваях.

- Столбчатая основа с монолитным ростверком.

Галерея

Ленточный фундамент

Эта основа подходит на устойчивых и средне устойчивых грунтах, с уровнем грунтовых вод до 2 метров под поверхностью. «Лента» вне зависимости от глубины ее закладывания, должна быть гидроизолирована по всем ее плоскостям, включая те, которые находятся над грунтом. Первый ряд кладки отсекается от базиса пергамином или рубероидом.

Утепление МЗЛФ проводится в наземной и подземной частях. Для этого на стадии подготовки, используется несъёмная опалубка из пенополистирола. Утепление отмостки является неотъемлемой частью этого типа работ.

Фото 1. Фундамент ленточный

Если вы планируете дом с подвалом, заглублённый ленточный базис для этого подходит. Что бы подвальное помещение было сухим, основание необходимо оборудовать с обоих сторон, вертикальной и горизонтальной гидроизоляцией.

Монолитные блоки в качестве основания

ФБС блоки – это строительные единицы в виде бетонных модулей, они могут быть армированные и простые, применяются для возведения фундамента. Базис в виде «ленты», различного типа заглубления, из монолитных изделий, может быть подходящим решением для опоры здания.

Столбчатый фундамент

Для мелко — песчаного и глинистого грунта с небольшим морозным пучением, и уровнем грунтовых вод не выше 2 метра, подходит столбчатая свайная основа с бетонным ростверком. Ростверк — это армированный обвязочный пояс, который увеличивает ее пространственную жесткость. Ростверк должен быть оторван от почвы, что бы влажность меньше действовала на стену.

Ростверк — это армированный обвязочный пояс, который увеличивает ее пространственную жесткость. Ростверк должен быть оторван от почвы, что бы влажность меньше действовала на стену.

Фото 2. Столбчатый фундамент

Преимущества и недостатки газосиликатных блоков

Здесь мы исследуем автоклавные модули, изготовленный по технологии на заводе. Самодельные кустарные, не автоклавные газосиликатные изделия, мы в расчет не берем, так как они практически всегда, не отвечают заявленным качествам. Плюсы и минусы газосиликатных строительных единиц, находятся в свойствах материала, форме и размере изделий.

Плюсы

- Модули легкие. Их суммарный вес, когда из них построено здание значительно меньше чем у обычного кирпича. Меньшая нагрузка на базис формирует у него дополнительный запас прочности, и увеличивает его долговечность.

- Выраженные теплоизоляционные свойства. Пористая структура ячеистого бетона, в 4 раза лучше сохраняет тепло чем классический полнотелый кирпич.

- Хорошая геометрия облегчает работу по монтажу и экономит раствор (клей). Помимо этого, тонкий слой клея снижает вероятность появления в швах температурных мостов, которые ухудшают теплоизоляцию стен.

- Модуль значительно больше чем обычный кирпич, поэтому стены из него производятся на порядок быстрее. Структура изделий хорошо поддается обработке, это упрощает и ускоряет строительные процессы.

- Материал пожаростойкий, он не горит и не передает огонь. При нагреве он не выделяет токсичные компоненты в окружающую среду.

- Стены не гниют, не повреждаются патогенной микрофлорой, и не являются пищей для насекомых и грызунов. Из них получится долговечный дом.

Фото 3. Блоки для фукндамента

Минусы

- Изделия хрупкие. Они слабо справляются с нагрузками на изгиб и на скалывание. У них маленький модуль упругости, поэтому неравномерные нагрузки они плохо переносят.

- Выраженная гигроскопичность. Модули хорошо впитывают влагу, это может доходить до 20% от своей массы. Влага в материале, уменьшает теплосопротивление стены. Правильно утеплённый фасад с соблюдением последовательно растущих, начиная от основания, пароизоляционных свойств материалов, решает вопрос с влаговпитываемостью.

Монтаж фундамента

Устройство ленточного фундамента для строений из автоклавного газобетона, проводится согласно проектной документации

- Определяются размеры будущего «пятна застройки» — место на грунте где будет стоять дом. Проводятся замеры расстояния от всех строений до него, и до границ участка ИЖС. Следует предусмотреть и расположение тех построек, которые будут созданы в будущем. Учитываются места где будут проходить коммуникации. СНиП жестко регламентирует все расстояния между строениями на участке.

- Путем переноса осей из чертежей на землю, выполняется разметка места под основание дома.

Края отмечаются строительными шнурками.

Края отмечаются строительными шнурками. - По всей размеченной площади, снимается плодородный слой грунта.

- Роются траншеи на расчетную глубину.

- На дно траншеи укладывается геотекстиль.

- Засыпается речной, мытый, сеяный песок крупной фракции 3 – 3.5 мм. Песок укладывается слоями по 10 – 15 см, на общую толщину 100 — 150 см. Каждый из них, отдельно смачивается водой из распылителя, и трамбуется.

- Укладывается геотекстиль.

- Сыпется гранитный щебень фракции 40 – 70 мм. Он так же трамбуется.

- Монтируется слой гидрозащиты. Мембрана устраивается так, чтобы ее края достигали верхней части опалубки.

- Создается опалубка. Ее выполняют из обрезных досок, собранных в щиты, либо из фанеры.

- Из двух сеток вяжется арматурный каркас. Для продольного армирования применяются прутья 14 – 20 мм, для вертикальных и поперечных перемычек используются пруты 8 — 12 мм.

- Заливается бетонная смесь.

Фото 4. Газосиликатные блоки для создания фундамента

Если вы хотите создать надежный базис для дома из ячеистого бетона, лучше обращаться за помощью к профессиональным строителям в крупную клиентоориентированую компанию.

Мы компания «Домостроительные технологии Павла Усманова», являемся крупным предприятием. Уже больше 10 лет проектируем и строим загородные коттеджи, в том числе и из газоблоков. Мы в Москве и Санкт – Петербурге, возводим здания в полном цикле. Обращайтесь пожалуйста, мы вам поможем.

Написать комментарий

Как выбрать оборудование для производства газосиликатных блоков

Популярные

На сегодняшний день существует просто огромное количество разноплановых идей, которые можно успешно реализовать. Просто найдите тот, который наиболее привлекателен.

Однако начинающим бизнесменам очень важно найти идею, которая при небольших вложениях приносила бы хорошую прибыль. В этом обзоре в качестве примера мы приведем один из возможных видов деятельности, на который стоит обратить внимание.

В этом обзоре в качестве примера мы приведем один из возможных видов деятельности, на который стоит обратить внимание.

Популярная в современном мире сфера деятельности

Пытаясь открыть собственное предприятие, многие начинают обращать внимание на создание и реализацию строительных материалов. Эта сфера деятельности сегодня играет довольно важную роль в жизни человека. Поэтому нельзя забывать о таких параметрах, как надежность, качество и долговечность изделий.

Что скрывается под газосиликатными блоками?

Одной из самых популярных идей последних лет является создание газосиликатных блоков. Они основаны на добавлении в заранее приготовленный раствор специального пенообразователя, основными компонентами которого являются молотый кварцевый песок, известь и небольшая часть цемента. Известь, взаимодействуя с пенообразователем, делает структуру всего раствора более пористой. Для того чтобы наладить процесс смешивания, необходимо использовать специальные газобетонные смесители.

Для чего нужна производственная линия?

Оборудование для производства газосиликатных блоков способствует заливке раствора в формы и его набуханию. После этой процедуры смесь выдерживается на специальных постах.

Это необходимо для того, чтобы материал со временем стал более пластичным и прочным. После этого включается раскройный комплекс, позволяющий производить резку полученной массы как в поперечном, так и в продольном направлениях.

Затем элементы передаются на такое оборудование для производства газосиликатных блоков, как столбовая сборка. Там их устанавливают на специальные тележки и отправляют в автоклав.

После завершения загрузки производится тепловлажностная обработка всего материала в целом. Это последний шаг в создании строительного элемента.

Необходимость дополнительных установок

Однако вышеперечисленное оборудование для производства газосиликатных блоков есть далеко не у всех. В зависимости от спецификации, которую имеют конкретные мастерские, возможно применение самых разных машин, механизмов, приспособлений. Все они необходимы для достижения дополнительных задач и обеспечения определенных параметров. Необходимо более подробно рассмотреть оборудование для производства газосиликатных блоков дополнительного характера.

Все они необходимы для достижения дополнительных задач и обеспечения определенных параметров. Необходимо более подробно рассмотреть оборудование для производства газосиликатных блоков дополнительного характера.

Как я могу получить большие блоки?

Иногда может понадобиться для блоков больших размеров. И в таких ситуациях приходится резать огромные массивы на отдельные составляющие. Для упрощения задачи используется специальный станок для производства газосиликатных блоков – фрезерное оборудование. С его помощью можно резать блоки определенного размера, формировать гребни и пазы. Также можно сделать специальные отверстия для рук, чтобы повысить удобство переноса материала.

Необходимо организовать транспортировку готовой продукции

После изготовления строительных элементов данного типа возникает потребность в транспортировке. Это можно сделать за счет использования специальных тележек, автомобилей и другой погрузочно-разгрузочной техники. Мощность таких устройств будет полностью зависеть от размеров предприятия, а также от мощности, которой обладает установка по производству газосиликатных блоков.

Мощность таких устройств будет полностью зависеть от размеров предприятия, а также от мощности, которой обладает установка по производству газосиликатных блоков.

Быстро окупить бизнес

Очень важно наладить технологический процесс. Не менее важна реализация готового строительного продукта. Если все это правильно и правильно организовать, то цена на оборудование для производства газосиликатных блоков окупится достаточно быстро. Обычно предпринимателям требуется 2-3 месяца активной работы. В этом нет ничего странного, так как материал используется для создания малоэтажных домов. Поэтому его популярность находится на достаточно высоком уровне.

Экономические затраты на приобретение оборудования

Чтобы создать завод, вам придется столкнуться со следующими затратами.

- На покупку механического сита потребуется около 22 тысяч рублей.

- Вам нужно купить шаровую мельницу. Стоимость оборудования для производства газосиликатных блоков этого типа достигает отметки в 700 тысяч рублей.

- Вы должны купить растворитель. Для этого потребуется около 37 тысяч рублей.

- Формы для блоков обойдутся в 45 тысяч рублей.

- На парогенератор потребуется около 413 тысяч рублей.

- На покупку автоклава необходимо потратить около миллиона рублей.

Это основное оборудование, которое необходимо, если вы планируете открыть собственное производство. Также следует отметить, что придется потратиться на аренду помещения, на наем сотрудников и на закупку всего необходимого сырья. Поэтому для того, чтобы организовать собственный бизнес, может потребоваться около трех-четырех миллионов рублей.

Заключение

Нельзя сказать, что подобная сумма начального капитала непосильна для начинающих предпринимателей. Наоборот. Эту идею можно смело отнести к той категории бизнеса, которая оптимальна для начинающих деловых людей.

Кроме того, учитывая довольно быструю окупаемость, прибыль начнет поступать очень скоро и в достаточно больших объемах. К тому же конкуренция в этой сфере сегодня не так высока. Поэтому не нужно долго об этом думать, нужно просто приступить к организации своего дела.

К тому же конкуренция в этой сфере сегодня не так высока. Поэтому не нужно долго об этом думать, нужно просто приступить к организации своего дела.

- 0

- 0

- Оборудование для производства

Поделись этим:

Читайте также

- Как выбрать оборудование для производства стеновых блоков

- Как выбрать оборудование для производства газобетона: цена, фото

- Технология и оборудование для производства фундаментных блоков

- Как выбрать оборудование для производства арболитовых блоков.

Станок для производства арболита: цена, фото

Станок для производства арболита: цена, фото - Как выбрать оборудование для производства полистиролбетонных блоков

- Как выбрать оборудование для производства тротуарной плитки. Где купить станок для производства тротуарной плитки. Цена, фото

- Как выбрать оборудование для производства каркасных домов

Новости партнеров

Плюсы и минусы использования изоляции из силиката кальция в вашем проекте

Часто оборудование и механизмы, используемые в зонах с высокой температурой, нуждаются в изоляции. Есть две основные причины, по которым делается изоляция. Во-первых, изоляция предотвращает утечку тепла и поддерживает температуру внутри на оптимальном уровне. С другой стороны, это также предотвращает любые несчастные случаи в контролируемой среде. Поэтому очень важно использовать правильный изолятор для вашего проекта, особенно для труб, плоских поверхностей и пустых пространств.

С другой стороны, это также предотвращает любые несчастные случаи в контролируемой среде. Поэтому очень важно использовать правильный изолятор для вашего проекта, особенно для труб, плоских поверхностей и пустых пространств.

На рынке используется множество изоляционных решений. Но силикат кальция, также известный как кальций, вызвал ажиотаж в нескольких отраслях. Он имеет множество преимуществ по сравнению с другими видами изоляции, поэтому его использование имеет решающее значение. Прежде чем связаться с лучшими поставщиками изоляции из силиката кальция в Дубае, было бы лучше узнать о преимуществах и рисках того же самого.

Почему в вашем проекте следует использовать изоляцию из силиката кальция?

Первое, что необходимо усвоить, это причина использования изоляторов из силиката кальция в вашем проекте. Таким образом, вы поймете, почему современные проекты обычно предпочитают именно эту форму изоляции, а не наоборот.

- Термостойкость.

Одной из многих причин, по которой изоляторы из силиката кальция используются в различных отраслях промышленности, является их способность выдерживать большое количество тепла. Независимо от того, какое количество тепла предназначено для оборудования, изоляционный материал не расплавится и не образует трещин из-за длительного воздействия тепла.

Одной из многих причин, по которой изоляторы из силиката кальция используются в различных отраслях промышленности, является их способность выдерживать большое количество тепла. Независимо от того, какое количество тепла предназначено для оборудования, изоляционный материал не расплавится и не образует трещин из-за длительного воздействия тепла. - Увеличенный срок службы: Нет сомнений в том, что изоляторы имеют более длительный срок службы, чем другие. Вот почему вы найдете поставщиков изоляторов из силиката кальция в Дубае в изобилии из-за высокого спроса на этот материал.

- Универсальное применение: Изолятор из силиката кальция не ограничивается покрытием деталей оборудования и машин, используемых в условиях высоких температур. Вместо этого материал также используется в строительных проектах в качестве утеплителя наружных стен, поскольку он может выдерживать высокую температуру солнечных лучей.

- Выпускается в трех формах: Вы найдете изоляторы Calsi в трех формах, что позволяет использовать их в соответствии с проектами.

Например, если вы используете изолятор для труб, вы можете получить их в форме труб. С другой стороны, для утепления облицовки стен плоские плиты из калси кажутся более подходящими.

Например, если вы используете изолятор для труб, вы можете получить их в форме труб. С другой стороны, для утепления облицовки стен плоские плиты из калси кажутся более подходящими.

Каковы недостатки использования изоляции из силиката кальция в вашем проекте?

Теперь, когда вы поняли преимущества использования изоляторов Calsi, давайте рассмотрим недостатки и недостатки материала.

- Процессы установки и замены достаточно сложны. Поэтому для небольших площадей на калси лучше не ходить.

- Обычно стоимость изоляторов из силиката кальция довольно высока по сравнению с другими видами изоляционного материала. Вот почему он используется в высококлассных проектах.

- Вам нужно будет уделить достаточно времени, чтобы поставщики изоляторов из силиката кальция в Дубае изготовили детали в соответствии с требованиями вашего проекта.

Заключение

Теперь, когда мы установили плюсы и минусы изоляционного материала кальций, пришло время вам начать поиск лучших поставщиков изоляторов из силиката кальция в Дубае.

Обычный кирпич значительно тяжелее его вес от 1200 до 2000 кг/м3. Это уменьшает нагрузку, увеличивая запас прочности основания. Это косвенно работает на увеличение его долговечности. При этом он имеет хороший предел прочности на сжатие, и потому выдерживает плиты перекрытий значительного веса.

Обычный кирпич значительно тяжелее его вес от 1200 до 2000 кг/м3. Это уменьшает нагрузку, увеличивая запас прочности основания. Это косвенно работает на увеличение его долговечности. При этом он имеет хороший предел прочности на сжатие, и потому выдерживает плиты перекрытий значительного веса.

Края отмечаются строительными шнурками.

Края отмечаются строительными шнурками.

Станок для производства арболита: цена, фото

Станок для производства арболита: цена, фото Одной из многих причин, по которой изоляторы из силиката кальция используются в различных отраслях промышленности, является их способность выдерживать большое количество тепла. Независимо от того, какое количество тепла предназначено для оборудования, изоляционный материал не расплавится и не образует трещин из-за длительного воздействия тепла.

Одной из многих причин, по которой изоляторы из силиката кальция используются в различных отраслях промышленности, является их способность выдерживать большое количество тепла. Независимо от того, какое количество тепла предназначено для оборудования, изоляционный материал не расплавится и не образует трещин из-за длительного воздействия тепла. Например, если вы используете изолятор для труб, вы можете получить их в форме труб. С другой стороны, для утепления облицовки стен плоские плиты из калси кажутся более подходящими.

Например, если вы используете изолятор для труб, вы можете получить их в форме труб. С другой стороны, для утепления облицовки стен плоские плиты из калси кажутся более подходящими.