Монолит как заливают: Как залить плиту перекрытия правильно: поэтапное описание технологии

Монолитный бетон: характеристики, применение, состав

Второе название материала товарный бетон. Строители получают его искусственно, смешивая обычные стройматериалы в строго заданных пропорциях – цемент, щебенку, песок, воду. Используют для строительства каркасных строений, высоток, тротуаров и др. Монолитный бетон – это обычная рабочая бетонная масса в жидком пластичном виде, которая после затвердевания превращается в надежный и крепкий монолит.

Если бетон армировать арматурными прутами, получают фибробетон. Этот материал нужен для строительства специфических сооружений, которые постоянно находятся под высокими нагрузками: взлетно-посадочные полосы аэродромов, мосты, шахты, туннели. Раствор можно сделать белым или пигментировать – внести красители и получить цветной монолитный бетон. Белый бетон водонепроницаемый, активно используется в дорожном строительстве. Цветной раствор еще именуют архитектурным бетоном и используют для декоративной отделки.

Строительство различных объектов монолитным способом сегодня особенно популярно, поскольку получают отличный результат по доступной стоимости. Там, где будут заливать монолитный бетон, готовят площадку, устанавливают опалубочную систему, силовой армирующий каркас. Замешивают раствор, а потом заливают в опалубку. Оставляют на определенное время, пока смесь не затвердеет на столько, что можно будет без ущерба для монолита, демонтировать опалубочную конструкцию.

Там, где будут заливать монолитный бетон, готовят площадку, устанавливают опалубочную систему, силовой армирующий каркас. Замешивают раствор, а потом заливают в опалубку. Оставляют на определенное время, пока смесь не затвердеет на столько, что можно будет без ущерба для монолита, демонтировать опалубочную конструкцию.

Конечно, строители работают по технологии, грамотно готовят бетонный раствор, иначе монолит окажется не настолько качественным, прочным, надежным и долговечным. Именно поэтому профессионалы рекомендуют заказывать монолитный бетон, приготовленный на заводе, а не самостоятельно, поскольку в заводских условиях производственный процесс под контролем, этим занимаются только квалифицированные кадры и проверяет качество бетона аккредитованная строительная лаборатория.

Плюсы, минусы использования монолита

Плюсы по сравнению с другими современными стройматериалами:

- создание больших по площади перекрытий, пролетов;

- строительство объектов сложной геометрической конфигурации;

- строители варьируют толщиной монолитов в зависимости от особенностей конкретного объекта, не нужно подстраиваться под размеры ЖБИ.

В этом особенный плюс: больше полезного пространства, меньше нагрузки на фундаментное основание, дешевле строительство;

В этом особенный плюс: больше полезного пространства, меньше нагрузки на фундаментное основание, дешевле строительство; - формирование разнотипных стройобъектов;

- монолит без швов с полной герметизацией поверхности;

- никаких ограничений, которые касаются высоты и этажности комплексов.

Но у монолитного бетона есть и минусы:

- нужны специальные добавки для применения раствора в регионах с суровым климатом, иначе агрессивные погодные условия приведут его в негодность;

Монолитный бетон вполне реально получить с отличными характеристиками, если следовать некоторым правилам: применение модификаторов, которые ускоряют высыхание массы в мороз, создать условия постепенного застывания монолита подогревом опалубочной системы перед заливкой, подогрев бетона в холодное время года. И монолитные конструкции получатся очень надежные и прочные.

Возведение монолитных этажных зданий

В строительстве применяют и монолиты, и ЖБИ. Строители без проблем планируют помещения, создают конструкции, которые соответствуют нормам государственных стандартов. В постройке зданий малой этажности монолит применяют как главный строительный материал. Однако состав смеси может быть разным, смотря, объект с какими характеристиками строят.

Монолитные одноэтажки популяризируются не просто так:

- строения компактные;

- ускоренный и упрощенный монтаж;

- высокопрочность конструкций;

- эстетически привлекательная внешность строений;

- продумана гидроизоляция;

- высокие показатели звукоизоляции и теплоизоляции.

Когда строят одноэтажки или двух-, трехэтажки, из монолитов получают ленточный фундамент, стены и потолки, полы.

Пол

Полы из монолитов актуальны в любых строениях: промышленные, хозяйственные, технические, общественные, жилые. Но в каждом случае смесь готовят по определенной рецептуре, варьируя пропорциями цемента, песка, щебня. Чтобы монолитный бетон быстрее твердел, добавляют специальные ускорители при строительстве промышленных объектов.

Чтобы монолитный бетон быстрее твердел, добавляют специальные ускорители при строительстве промышленных объектов.

Стены

Монолитные стены сегодня наиболее популярны. Проникновение постороннего шума через такие стены минимальное, а их толщина при этом небольшая. Готовят опалубочную систему, надежно ее фиксируют, проверяют все крепежи, заливают и уплотняют бетонную массу, и пока не застыл первый слой, заливают второй. Конечно, деревянные стены выйдут дешевле, однако конструкции из кирпича – дороже.

Плюсы строения из монолита:

- быстрая окупаемость;

- стойкость к неблагоприятным внешним факторам, погодным условиям;

- огнестойкость;

- экологическая чистота.

Добавки

Иногда строителям важно, чтобы монолитный бетон быстрее застыл, был более пластичен, подвижен. Поэтому в него добавляют специальные вещества. Например, Монолит 20М для улучшения прочности. Исключено пыление бетона, повышена водонепроницаемость, на поверхности нет подтеков.

Максимально прочный бетон готовят для строительства таких объектов:

- любых конструкций, которые подвержены повышенным физическим нагрузкам, механическому воздействию;

- промышленных полов;

- автопарковочных площадок;

- дорожных ограждений.

Заключение

Технология монолитного строительства считается одной из наиболее удачных, эффективных, выгодных и сегодня очень востребованных. У монолитного бетона больше достоинств, чем недостатков, поэтому строители не упускают возможность применять его в деле. Для формирования монолита нужна опалубочная система.

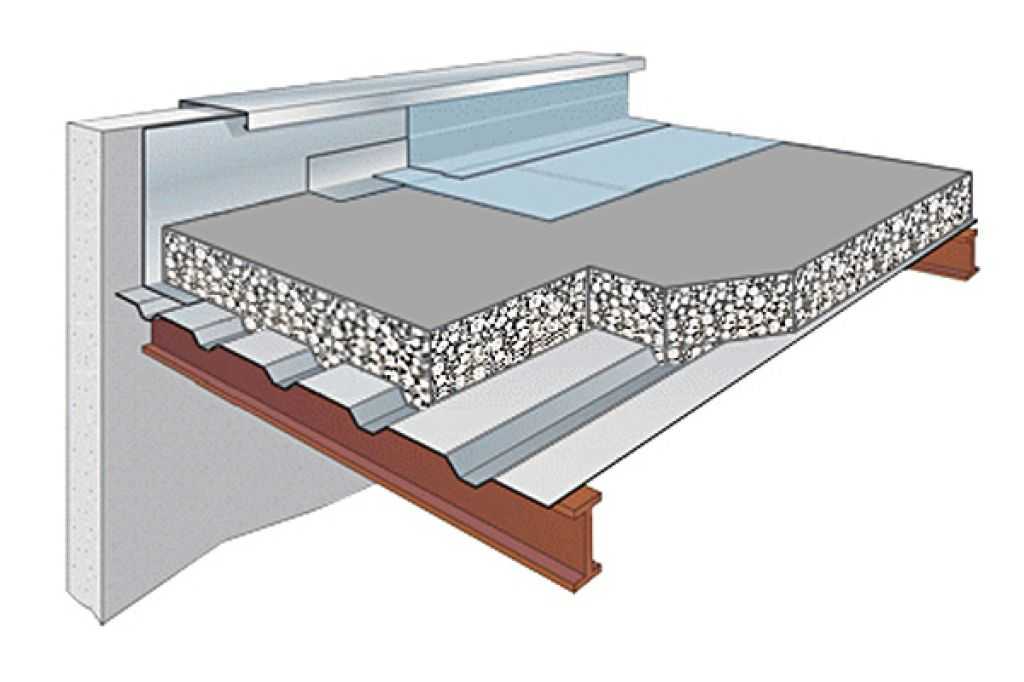

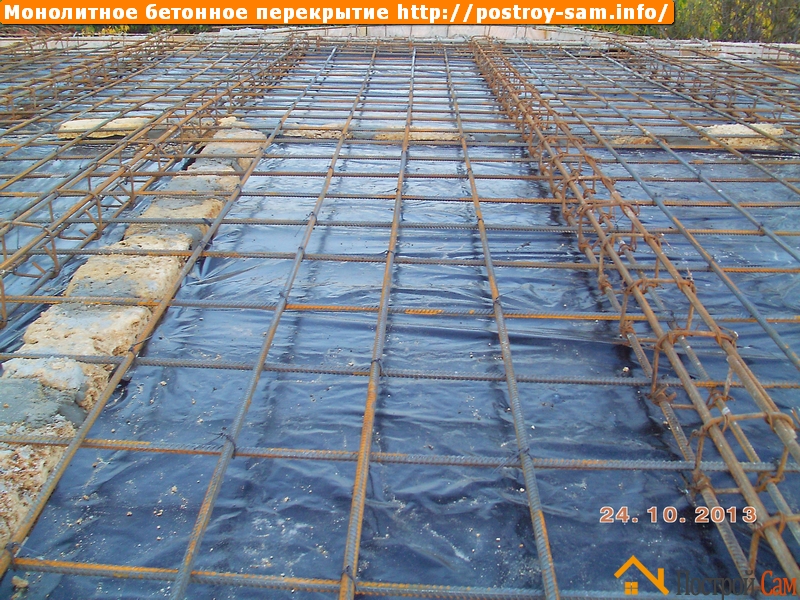

Как залить бетонный монолит самостоятельно

Одной из самых надежных и прочных считают конструкцию из монолитного железобетона. Для ее получения следует прежде всего подготовить и установить опалубку, собрать и закрепить каркас из арматуры. После этих мероприятий осуществляют заливку  Бетон необходимо заливать равномерно, слоями, при этом уплотнять при помощи вибрационных механизмов. Итогом грамотно проведенных бетонных работ будет прочая железобетонная конструкция. Такие конструкции по прочности и надежности предпочтительнее сборного железобетона.

Бетон необходимо заливать равномерно, слоями, при этом уплотнять при помощи вибрационных механизмов. Итогом грамотно проведенных бетонных работ будет прочая железобетонная конструкция. Такие конструкции по прочности и надежности предпочтительнее сборного железобетона.

Это важно знать при отливке любой монолитной конструкции

При создании железобетонной конструкции крайне важно знать ее назначение, а значит возможные нагрузки на нее в дальнейшем. От этого зависит марка бетона и количество в нем различных составляющих. Так для фундаментов нельзя использовать марку бетона ниже М100 (класс В-7.5) , а для грунта насыщенного влагой подойдет бетон не ниже М300 (класс В-25).

На подготовительных работах для фундамента в качестве первого, «чернового» слоя используют бетон М50 (класс В-3.5). При заливке перекрытий в здании применяют бетон не ниже М200 (класс В-15). Оптимальным решением для подбора нужной марки бетона будет консультация специалиста и данные ДСТУ для тех или иных железобетонных изделий.

Важно помнить, что в составе бетона для монолитного железобетона всегда присутствует цемент, заполнители (гранитный щебень, песок), вода и при необходимости специальные добавки, изменяющие свойства готовой смеси. Именно поэтому использование правильной рецептуры поможет приготовить бетон, подходящий в каждом конкретном случае, и позволит избежать неприятностей, а также увеличения расходов при выполнении бетонных работ.

Порядок выполнения работ по созданию бетонного монолита

При заливке монолитного железобетона необходимо выполнить следующие действия:

- Подготовить проект с указанием всех габаритных размеров, объемов материалов и требований к ним. (На первом этапе необходимо понимать какой материал для чего используется).

- Подготовить строительную площадку (утрамбовать грунт с помощью техники) и установить опалубку для будущей железобетонной конструкции.

- Установить внутри опалубки каркас из арматуры (данные о диаметре, расположении арматуры зафиксированы в проекте).

- Произвести или доставить партию бетона необходимую для заливки (Важно понимать, что весь объем бетона следует заливать одномоментно, не прерываясь с обязательным уплотнением слоев).

- Заливку бетона производить не более 2 часов.

После проведения бетонных работ по отливке монолитной конструкции ее оставляют и не трогают 3-4 дня. В этот период бетон набирает свою первоначальную прочность. При идеальных условиях: +20 градусов Цельсия и относительной влажности воздуха не менее 90% бетон набирает 60-70% прочности к исходу 2 недели. Если эти условия будут сохраняться в дальнейшем, по истечении 3 недель, бетон наберет 90-95% запланированной прочности. Далее прочность будет повышаться еще, но уже не так быстро.

Рекомендуем также к прочтению:

Как правильно бетонировать зимой

Что нужно для получения максимальной прочности бетонных конструкций после их заливки?

Бетонные стены для частного дома

Материалы для постройки монолитных зданий

Как защитить бетонные изделия от разрушения

Использование бетона в современном строительстве

Бетон товарный: особенности и применение

Как сделать монолит из древесной смолы (шаг за шагом) — резной

Правда в том, что мы хотим, чтобы все могли победить, но… ну… это не так, ладно! Но каждый может победить, научившись делать свои собственные.

Наши монолиты были одними из самых популярных наших творений, и мы постоянно делаем больше. Следуйте инструкциям в этой статье, чтобы сделать свой собственный монолит из древесной смолы.

Краткий обзор шагов:

- Выберите свой кусок дерева

- Подготовьте литейную форму

- Выберите свой цвет смолы (или используйте полностью натуральный… он же прозрачный)

- Рассчитайте необходимое количество смолы

- Смешайте смолу

- Залить

- Бачок давления нагрузки

- Деформация

- польский

Краткий обзор комплектующих:

- Корявая деревянная деталь

- Смола

- Краситель на основе смолы

- Бумажные стаканчики

- Палочки для размешивания

- Гофрированный картон

- Нож

- Вощеная бумага

- Клей-карандаш

- Пистолет для горячего клея (клеевые стержни)

- Напорный бак

- Настольная пила

- Наждачная бумага (500, 1000, 2000)

Шаг №1 Выберите кусок дерева

Возможно, вы уже придумали кусок дерева. В таком случае этот шаг окончен… отличная работа! Двигаться дальше! Тем не менее, позвольте мне быстро упомянуть, что все монолиты из дерева и смолы, которые мы производим здесь, в Carved, изготовлены из стабилизированной древесины. Если вы не уверены, что это такое и как это сделать. Ознакомьтесь с нашей предыдущей статьей о том, как стабилизировать древесину за 4 простых шага.

В таком случае этот шаг окончен… отличная работа! Двигаться дальше! Тем не менее, позвольте мне быстро упомянуть, что все монолиты из дерева и смолы, которые мы производим здесь, в Carved, изготовлены из стабилизированной древесины. Если вы не уверены, что это такое и как это сделать. Ознакомьтесь с нашей предыдущей статьей о том, как стабилизировать древесину за 4 простых шага.

Если у вас нет грубого куска дерева, из которого можно сделать монолит. Могу ли я предложить пойти на прогулку в лесу. Выйдите на улицу и вдохновитесь природой. Если это не сработает, найдите местного поставщика древесины и спросите, есть ли у него какие-нибудь небольшие обрезки живых кромок.

Для целей произведения искусства, такого как монолит, который будет стоять на вашем столе или выставляться на обозрение, вы, вероятно, можете обойтись без стабилизации вашего произведения. Так что пусть это не мешает вам продолжать. Давайте подровняем нашу деревяшку. Для этого монолита мы возьмем кусок дерева размером 2 x 2 дюйма.

Шаг 2. Подготовьте форму для литья

Форма формы определяет форму готового монолита. Лично мне нравится монолит размером 2 x 2 x 5 дюймов. Подготовка формы для литья, на мой взгляд, самый важный этап. Это также шаг, который, вероятно, занимает больше всего времени. Но если вы потратите время и создадите качественную форму, ваши шансы на успех значительно повысятся!

Существует множество материалов для форм, которые вы можете использовать. Но я хотел сделать это как можно более доступным. Поэтому мы будем использовать гофрированный картон и вощеную бумагу. Я использую простое небольшое уравнение, чтобы вычислить размер и форму формы.

Сначала определитесь с конечной высотой вашего монолита. Затем вы добавите два дюйма для изготовления формы. Мы будем называть это «высотой пресс-формы». Вам нужна дополнительная высота в форме, чтобы достичь желаемой конечной высоты. Я бы даже порекомендовал лить чуть больше высоты смолы, чем вы изначально предполагали. Это позволит вам обрезать деталь в процессе полировки.

Это позволит вам обрезать деталь в процессе полировки.

Изготовим форму:

Высота формы + Дерево + Высота формы (с другой стороны) = размер картона для изготовления формы.

Например:

7 дюймов + 2 дюйма + 7 дюймов = 16 дюймов. Вам понадобится кусок картона размером 16 x 16 дюймов

После того, как вы обрежете этот кусок картона по форме. Отмерьте от каждого края расстояние вашей «высоты формы» и нарисуйте линию. У вас получится крест, нарисованный на картоне.

Далее вам нужно увеличить ширину двух сторон формы. Это даст нам место, чтобы приклеить стороны на место. Отмерьте ½ дюйма с каждой стороны креста на двух противоположных сторонах.

Теперь у нас есть все линии, необходимые для вырезания формы. Обратите внимание на то, какие линии нужно прорезать насквозь, а на каких линиях нужен только рельефный срез. Ниже показаны сплошные линии для полных разрезов и пунктирные линии для рельефных разрезов. Вот так:

Сделайте все разрезы. Теперь у вас должна получиться форма, которая выглядит так:

Теперь у вас должна получиться форма, которая выглядит так:

Pro Tip. Обведите форму на вощеной бумаге. Затем вырежьте и приклейте вощеную бумагу к одной стороне формы. Это даст вам лучшее освобождение от формы в конце.

Пришло время приклеить форму. Поместите кусок дерева в форму, загните две стороны и нанесите каплю горячего клея в месте соединения сторон. Обращая внимание на прямолинейность каждой стороны. Сделайте это по всему периметру формы. Для большей прочности можно обмотать форму парой полосок скотча.

Теперь у вас должна быть полностью закрытая форма. Процесс изготовления формы — самый долгий и сложный этап. Но если все сделано правильно, вы потом скажете себе спасибо. Не торопитесь и получите правильную форму с первого раза.

Шаг № 3 Выберите цвета смолы

Давайте будем честными, скорее всего, это то, с чего вы начали свои мысли. Визуализируя этот идеальный налет цвета, подвешенный в этом кристально чистом стекле, мистически застывший во времени. Ну, будьте готовы, это тот шаг. Ты сделал это!

Ну, будьте готовы, это тот шаг. Ты сделал это!

Мне нужно, чтобы вы меня выслушали. Меньше — больше. Это означает, что у вас возникнет соблазн нанести слишком много наскоков и завитков слишком большого количества цветов. Это сложная техника, чтобы заставить эти наскоки взаимодействовать когерентно. Не то чтобы вы не могли этого сделать, но не говорите, что я вас не предупреждал.

Я предлагаю сделать ваш первый монолит прозрачным. Это даст вам лучший шанс просто изучить процесс. Если вы не можете устоять, я бы выбрал один цвет, который станет акцентом вашего монолита. И только капнуть несколько капель сверху. Пусть гравитация и кастрюля сделают все остальное.

Шаг № 4 Определите, сколько смолы вам нужно

Если при выборе цвета «меньше значит больше». При смешивании смолы «больше значит больше». И больше хорошо! Но сколько вам нужно? Поместите прилагаемую форму рядом с бумажным стаканчиком и визуализируйте необходимый объем смолы. Поскольку смола, с которой мы работаем, имеет соотношение 1 к 1. Мне нравится визуализировать достаточное количество смолы Стороны А, чтобы заполнить примерно ¾ формы. Это означает, что как только я добавлю смолу Стороны B, у меня должно быть в полтора раза больше смолы, чем необходимо для заполнения формы.

Мне нравится визуализировать достаточное количество смолы Стороны А, чтобы заполнить примерно ¾ формы. Это означает, что как только я добавлю смолу Стороны B, у меня должно быть в полтора раза больше смолы, чем необходимо для заполнения формы.

На этом шаге используйте свою смелость. Я знаю, что это линейное, логичное, научно обоснованное пошаговое руководство, и вы хотите, чтобы я просто сказал вам точное количество, которое нужно использовать. Мне бы хотелось, чтобы я мог. Поверьте мне, мне было так тяжело к этому приспособиться, но некоторые вещи в жизни подчиняются строгим определениям, а некоторые – на ощупь. Это «шаг чувств».

Совет профессионала: если вы считаете, что использовать свою волю или чувства просто богохульство, попробуйте этот маленький трюк. Возьмите коробку ВВ в местном магазине боеприпасов или в бункере соседа-параноика. Вылейте BB в форму поверх вашего куска дерева. Убедившись, что BB оседает во всех щелях и щелях. Заполните форму до желаемой высоты. Затем вылейте эти BB в чашку с мерными метками, и вы точно знаете, сколько смолы нужно использовать. Я бы все равно округлил это число в большую сторону.

Затем вылейте эти BB в чашку с мерными метками, и вы точно знаете, сколько смолы нужно использовать. Я бы все равно округлил это число в большую сторону.

Шаг № 5 Смешайте смолу

Теперь вы знаете, сколько смолы вам нужно. Давайте смешивать! Проверьте «открытое время» или «жизнеспособность» вашей смолы, чтобы точно понять, сколько времени у вас есть, пока вы не должны быть под давлением. Лично мне нравится включать секундомер на телефоне, когда я начинаю смешивать две стороны смолы вместе. Приятно знать, сколько времени у вас есть, прежде чем вам нужно будет оказаться под давлением.

Если вы собираетесь добавить несколько цветовых мазков, хотя я и говорил вам этого не делать, приготовьте маленькую чашку с цветным красителем. Вы можете просто налить немного лишней смолы в эту чашку после заполнения формы до желаемой высоты. Затем смешайте цветной краситель со смолой.

Шаг № 6 Заливка

Этот шаг так же прост, как и кажется. Заполните форму смешанной смолой до желаемой высоты. Медленно налейте в один угол формы. Я знаю, что это немного антиклиматично, но интенсивность заливки без утечек в форму и в бак под давлением более чем достаточна для этого шага.

Медленно налейте в один угол формы. Я знаю, что это немного антиклиматично, но интенсивность заливки без утечек в форму и в бак под давлением более чем достаточна для этого шага.

Шаг № 7 Загрузите напорный бак

Убедитесь, что ваш напорный бак стоит ровно и в таком месте, где он не будет сталкиваться. Мне нравится класть дополнительный кусок картона или пергаментной бумаги на дно моего автоклава на случай утечки. Загрузите свою деталь в кастрюлю, закройте крышку и заполните камеру с минимальным давлением 45 фунтов на квадратный дюйм, мне нравится доходить до 60 фунтов на квадратный дюйм. Обязательно узнайте, каков лимит вашего банка, прежде чем заходить слишком далеко.

Отличная работа!! Вы продвинулись намного дальше, чем большинство людей. Теперь пришло время для этой самой трудной части столь многих процессов… ожидания. Обязательно проверьте время извлечения из формы вашей смолы и оставьте вашу деталь под давлением на все время извлечения из формы.

Шаг №8 Извлечение формы

«Что!?! Он не выходит из кастрюли отполированным и готовым поставить на мой стол?» Простите, нет. Начинайте снимать картон как можно лучше. Если вы сделали профессиональный совет по вощеной бумаге, этот шаг будет проще. В противном случае просто выровняйте настольную пилу и начните пасти каждую сторону монолита, чтобы удалить плесень.

Начинайте снимать картон как можно лучше. Если вы сделали профессиональный совет по вощеной бумаге, этот шаг будет проще. В противном случае просто выровняйте настольную пилу и начните пасти каждую сторону монолита, чтобы удалить плесень.

Шаг №9 Полировка

В этом шаге нет ничего красивого. Кроме медленного, и я имею в виду медленного, раскрытия твоего прекрасного творения. Ничего особенного, просто начните. Я рекомендую начать с наждачной бумаги с зернистостью 500, а затем с зернистостью 1000 и 2000. Это приведет к удивительно четкому виду.

Совет для профессионалов: если у вас есть время и средства, или у вас уже есть много наждачной бумаги и шлифовальных тарелок. Раньше я проходил 320, 500, 800, 1000, 2000, 3000, 5000, 8000, и, возможно, это был просто мой разум, играющий со мной злую шутку, но это выглядело феноменально.

Заключительные мысли

Поиск куска дерева, визуализация цветов, полировка до совершенства — вот шаги, которые вы ожидали здесь увидеть. Надеюсь, мне удалось заполнить пробелы в том, как перейти от куска дерева к монолиту из дерева и смолы. Обратите внимание на этап изготовления формы и не наливайте слишком много цветов, и вы будете получать монолиты в кратчайшие сроки. Получайте удовольствие и не забудьте отметить нас на фотографии вашего нового творения!

Надеюсь, мне удалось заполнить пробелы в том, как перейти от куска дерева к монолиту из дерева и смолы. Обратите внимание на этап изготовления формы и не наливайте слишком много цветов, и вы будете получать монолиты в кратчайшие сроки. Получайте удовольствие и не забудьте отметить нас на фотографии вашего нового творения!

Если вы все равно хотите принять участие в нашем следующем розыгрыше, нажмите здесь, я никому не скажу.

Эй, нас вырезали!

Мы делаем чехлы для телефонов, кошельки, зарядные устройства и браслеты 1 of One из дерева и смолы в нашем магазине в Элкхарте, штат Индиана.

Получайте еженедельные электронные письма о функциях продукта, инструкциях и историях от сообщества Carved, подписавшись.

- Теги: Как Люди Смола Древесина

Качество заливки монолита — шлифовальные машины

Расширенный поиск

- ДжейБек

- Опубликовать ответ

- Цитата

№1: Пост by JayBeck »

Я хотел начать пост, чтобы получить отзывы о качестве пуровера / прессования, которые вы можете получить от Monolith (особенно владельцы Flat, но Conical считают тоже).

Я знаю, что он умеет делать заливку, и делает это хорошо. Что меня интересует, так это то, как он сочетается с линейкой пуроверов/прессов, переходя от начального уровня к топовому: Forte BG / Bunnzilla / EK43.

Я предполагаю, что он должен быть лучше, чем Bunnzilla, и почти так же хорош, как EK43, или он только на одном уровне с Forte?

Вершина

- Агирре

- Опубликовать ответ

- Цитата

№2: Пост by Aguirre »

Мне тоже интересно, поскольку монолит находится в моем списке разыскиваемых.

Вершина

Реклама

- другой

- Опубликовать ответ

- Цитата

№3: Пост by opother »

У меня нет ни того, ни другого, но проверенные временем кофемолки и резаки, специально разработанные для капельного полива крупными компаниями с исследованиями, финансированием и оборудованием, необходимым для изучения множество возможностей в их руках. Я знаю, на что бы я поставил.

Вершина

- Крис_н

- Опубликовать ответ

- Цитата

№4: Пост by chris_n »

opother написал: крупных компаний с исследованиями, финансированием и оборудованием

или крупные компании пропускают все эти НИОКР, чтобы максимизировать прибыль от непрогрессивного дизайна

Вершина

- миваницкий

- Подставка ★

- Опубликовать ответ

- Цитата

№ 5: Пост by mivanitsky »

Monolith Flat очень хорош для приложений без эспрессо. По качеству помола он как минимум не уступает Mahlkönig Tanzania. В чашке я вообще не могу отличить пресс, капельницу (Ratio/Kone) или CCD. Шлифовка может быть визуально немного лучше при использовании Monolith Flat. Низкие скорости (300 об/мин) могут быть выгодны с Monolith Flat для унимодальности. Даже при относительно тонком помоле для Ratio с Able Kone мелочи меньше, чем при и без того очень низком уровне от Tanz.

Даже при относительно тонком помоле для Ratio с Able Kone мелочи меньше, чем при и без того очень низком уровне от Tanz.

Недостатком использования Monolith Flat является малая вместимость воронки. Если вы хотите перемолоть более 35 г зерен, вам нужно сделать два прохода или сделать эрзац-хоппер с консервной воронкой. Несмотря на это, я продал свою Танзанию, чтобы избавиться от беспорядка и высвободить немного денег для других проектов. Мне будет его не хватать, но не с точки зрения качества чашки по сравнению с Монолитом.

Conical также отлично подходит для приготовления эспрессо, но я предпочитаю Flat.

Вершина

- Перец

- Сторонник ❤

- Опубликовать ответ

- Цитата

№ 6: Пост by Peppersass »

mivanitsky написал: Недостатком использования Monolith Flat является его небольшая емкость воронки. Если вы хотите перемолоть более 35 г зерен, вам нужно сделать два прохода или сделать эрзац-хоппер с консервной воронкой.

Денис оценивает вместимость Flat в 60 г, и я неоднократно перемалывал его, когда ломал свой.

Тем не менее, моя квартира предшествует защитной крышке, которая может несколько уменьшить емкость. Может быть, кто-то может вмешаться в это. Я решил не добавлять колпачок, потому что мои дети выросли, а Flat менее опасен для взрослых пальцев, чем Conical.

Вершина

- erik82

- Опубликовать ответ

- Цитата

№ 7: Пост by erik82 »

В общем, плоская поверхность лучше, чем коническая, потому что распределение помола более одномодальное. Жерны Mythos, используемые в Monolith, обеспечивают более равномерное распределение помола, чем большинство плоских жерновов для эспрессо.

Вершина

Реклама

- JayBeck (оригинальный постер)

- Опубликовать ответ

- Цитата

#8: Пост by JayBeck (оригинальный постер) »

mivanitsky написал: Monolith Flat очень хорош для приложений без эспрессо. По качеству помола он как минимум не уступает Mahlkönig Tanzania. В чашке я вообще не могу отличить пресс, капельницу (Ratio/Kone) или CCD.

Шлифовка может быть визуально немного лучше при использовании Monolith Flat. Низкие скорости (300 об/мин) могут быть выгодны с Monolith Flat для унимодальности. Даже при относительно тонком помоле для Ratio с Able Kone мелочи меньше, чем при и без того очень низком уровне от Tanz.

Недостатком использования Monolith Flat является малая вместимость воронки. Если вы хотите перемолоть более 35 г зерен, вам нужно сделать два прохода или сделать эрзац-хоппер с консервной воронкой. Несмотря на это, я продал свою Танзанию, чтобы избавиться от беспорядка и высвободить немного денег для других проектов. Мне будет его не хватать, но не с точки зрения качества чашки по сравнению с Монолитом.

Conical также отлично подходит для приготовления эспрессо, но я предпочитаю Flat.

Это то, что я надеялся услышать. Помимо размера бункера, Monolith начинает звучать как ценность, если учесть, что в дополнение к кофемолке для эспрессо за 1700 долларов он также является кофемолкой за 1700 долларов. Только бегемот EK43 может сделать то же самое, о чем я знаю, что означает, что квартира на 1000 долларов дешевле и намного меньше — идеально подходит для домашнего пользователя.

Только бегемот EK43 может сделать то же самое, о чем я знаю, что означает, что квартира на 1000 долларов дешевле и намного меньше — идеально подходит для домашнего пользователя.

Мне нравится разовая дозировка, но причина, по которой меня привлек Flat, заключается в его небольшом размере, превосходном помоле и многоцелевом использовании. Звучит как лучший эспрессо, чем K30, и лучший пуровер, чем Forte BG, который стоит примерно столько же и занимает в 3 раза больше места.

Вершина

- JayBeck (оригинальный постер)

- Опубликовать ответ

- Цитата

№ 9: Пост от ДжейБек (исходный постер) »

erik82 написал: В общем, плоская поверхность лучше, чем коническая, потому что распределение помола более одномодальное.

Жерны Mythos, используемые в Monolith, обеспечивают более равномерное распределение помола, чем большинство плоских жерновов для эспрессо.

Я слышал это, что является большим бонусом для квартиры. Я думаю, что квартира выглядит лучше, плюс она меньше, поэтому она меня и привлекла. Для меня пуровер — важный ритуал, и мне нравится идея одного гриндера для обоих.

Вершина

- Майкл

- Опубликовать ответ

- Цитата

№ 10: Пост by michael »

mivanitsky написал: Monolith Flat очень хорош для приложений без эспрессо. По качеству помола он как минимум не уступает Mahlkönig Tanzania. В чашке я вообще не могу отличить пресс, капельницу (Ratio/Kone) или CCD.

В этом особенный плюс: больше полезного пространства, меньше нагрузки на фундаментное основание, дешевле строительство;

В этом особенный плюс: больше полезного пространства, меньше нагрузки на фундаментное основание, дешевле строительство;

Шлифовка может быть визуально немного лучше при использовании Monolith Flat. Низкие скорости (300 об/мин) могут быть выгодны с Monolith Flat для унимодальности. Даже при относительно тонком помоле для Ratio с Able Kone мелочи меньше, чем при и без того очень низком уровне от Tanz.

Шлифовка может быть визуально немного лучше при использовании Monolith Flat. Низкие скорости (300 об/мин) могут быть выгодны с Monolith Flat для унимодальности. Даже при относительно тонком помоле для Ratio с Able Kone мелочи меньше, чем при и без того очень низком уровне от Tanz. Жерны Mythos, используемые в Monolith, обеспечивают более равномерное распределение помола, чем большинство плоских жерновов для эспрессо.

Жерны Mythos, используемые в Monolith, обеспечивают более равномерное распределение помола, чем большинство плоских жерновов для эспрессо.