Куб бетона состав пропорции: пропорции в ведрах для дома

таблица, состав, замешивание своими руками

Стабильно высокий спрос на бетон объясняется множественными эксплуатационными достоинствами и универсальностью применения строительного материала. Его несложно приготовить своими руками в домашних условиях. Но чтобы раствор был прочным, долговечным и соответствовал остальным требованиям качества, нужно строго соблюдать технологию и подбирать правильные пропорции.

Оглавление:

- Виды бетонных смесей

- Соотношение компонентов

- Объемные пропорции

Краткий обзор основных марок

1. М200.

Раствор характеризуется умеренной прочностью и низкой ценой. Активно используется в частном строительстве и ремонтных работах. Чаще всего М200 замешивают для кладки стен, бетонирования площадок, устройства отмостков, садовых дорожек, ступеней лестниц. Также применяют при заливке легких фундаментов под одноэтажные постройки бытового назначения: гаражи, сараи, бани. На изготовление 1 м3 обычно затрачивают не менее 200 кг сухого портландцемента.

2. М300.

Популярность этого вида объясняется хорошей прочностью, надежностью и невысокой ценой. Подбирается для таких же целей, что и М200. Идеально подходит для заливки ленточных фундаментов, сооружения монолитных ЖБ перекрытий, дорог, спортивных площадок. Для приготовления кубометра понадобится примерно 350 кг цемента.

3. М400.

Тяжелый состав повышенной прочности, характеризуется большой скоростью схватывания. В качестве наполнителя применяют только высококачественный гранитный щебень. Используется для возведения конструкций, рассчитанных на повышенные нагрузки: мосты, дамбы, банковские хранилища, защитные бункеры.

4. М500.

Дорогостоящая марка специального назначения: для сооружения массивных железобетонных балок, колонн, мощных перекрытий, гидротехнических объектов, строительства метро.

Особенности подбора компонентов

1. Цемент.

Связующее вещество для всех твердых элементов бетона. Состоит из извести и обожженной глины тонкого помола. Классифицируется по прочности на сжатие на М200-М600. Каждый вид требует соответствующих показателей цемента. Для приготовления М200 берется цемент М300. Если в наличии более высокая марка, то приходится изменять пропорции материалов. В результате получается бетон нужной крепости, куб которого обходится дороже.

2. Твердый заполнитель.

Придает прочность и определяет марку. Занимает примерно половину всего объема. В качестве заполнителя выступают такие минеральные вещества:

- Известняк – используется в производстве М100-М300. Ограниченность применения объясняется низкой морозоустойчивостью.

- Гравий – выбирают при изготовлении крепких М300-М450, предназначенных для заливки нагружаемых фундаментов.

- Гранит – дорогостоящий качественный заполнитель для самых высоких марок.

Нужно учитывать прочность минерального заполнителя, которая должна быть вдвое выше, чем у бетона.

3. Песок.

Сухой сыпучий материал, служащий для устранения пустот между крупными частями заполнителя. Благодаря этому снижается расход цемента, и раствор становится плотнее. Главное требование к песку – минимальное содержание глины. Для замешивания лучше всего подходит сыпун серого или белого цвета фракцией от 2,5 мм. Соотношение песка и щебня находится в пределах 40-60 %. Чем выше марка, тем меньше песка необходимо для замешивания 1 м3.

4. Вода.

Служит для увлажнения и превращения сухой смеси компонентов в бетон. Главное требование – чистота и отсутствие солей. Для работы вполне подходит обычная вода из крана.

| Бетон | Пропорции стройматериалов в весовых частях | ||||

| Цемент | Песок | Щебень | Вода | ||

| М200 | М400 | 1 | 2,8 | 4,8 | 0,5-0,55 |

| М500 | 1 | 3,5 | 5,6 | ||

| М300 | М400 | 1 | 1,9 | 3,7 | |

| М500 | 1 | 2,4 | 4,3 | ||

| М400 | М400 | 1 | 1,2 | 2,7 | |

| М500 | 1 | 1,6 | 3,2 | ||

| М500 | М500 | 1 | 1,4 | 2,9 | |

Пропорции раствора, приведенные в таблице, являются ориентировочными. На практике обычно нет необходимости измерять ингредиенты с аптекарской точностью. Определяя соотношение частей, следует учитывать разные нюансы: марку цемента, фракцию минерального заполнителя, влажность песка. Чтобы получить бетон в нужных пропорциях, достаточно внести небольшие коррективы в стандартные показатели.

Как определить вес компонентов в ведрах?

При замешивании раствора в условиях частной застройки не очень удобно пользоваться таблицей с весовыми пропорциями. Намного проще делать это при помощи стандартного оцинкованного ведра. Так как все сухие ингредиенты имеют сходную насыпную плотность (от 1100 до 1400 кг/м3), то разница в весовом и объемном соотношении выглядит незначительной.

Рассмотрим пример расчета пропорций для замешивания 1 м3 М300. 25 ведер цемента М400 весят около 350 кг. Согласно таблице выясняем количество остальных компонентов:

- песок 25×1,9=47,5 ведер или 670 кг;

- щебень 25×13,7=92,5 ведра или 1300 кг;

- вода – приблизительно 13 ведер.

Объемные пропорции 1 м3 бетона:

| Марка | Соотношение в литрах | ||

| Цемент М400 | песок | щебень | |

| М200 | 1 | 2,5 | 4,2 |

| М300 | 1 | 1,7 | 3,2 |

| М400 | 1 | 1,1 | 2,4 |

| М500 | |||

| М200 | 1 | 3,2 | 4,9 |

| М300 | 1 | 2,2 | 3,7 |

| М400 | 1 | 1,4 | 2,8 |

Общие рекомендации

Цемент имеет ограниченный срок реализации – 1 год, и это только при соблюдении идеальных условий хранения. Поэтому при покупке лучше выбирать материал, изготовленный не более 3-4 месяцев назад. Для большей уверенности можно одеть перчатки и пошевелить несколько мешков. Если вполне отчетливо нащупываются крупные частицы (особенно по краям упаковки), то такой продукт брать не стоит. В торговой сети в основном продается М400 и М500. В зависимости от купленной марки меняется объем компонентов.

От правильного соотношения воды и сухих компонентов зависит вязкость. Очень густой раствор нужно усиленно трамбовать, чтобы избежать образования пустот при заливке. Слишком жидкий хорошо распределяется по опалубке и легко выравнивается, однако избыточная влага ослабляет прочность бетона и тем самым снижает его марку. Пропорция для воды очень простая – половина от общей массы. При замешивании следует учитывать влажность песка и заливать жидкость небольшими частями.

На 1 м3 требуется кубометр песка. Ошибочно полагать, что от увеличения количества цемента нарастает объем готового состава. Вяжущее вещество имеет тонкий помол и незаметно распределяется между песчинками. Поэтому если при заливке фундамента на куб песка добавить не 200, а 400 кг цементной смеси, то на выходе получится все тот же 1 м3 бетона. Иногда для частного строительства нужен небольшой объем раствора без привязки к марке. Это может быть фундамент под забор, заливка дорожек. В таком случае удобно пользоваться простой пропорцией 1:0,5:2:4 (цемент, вода, песок, щебень).

материалы, пропорции и процесс изготовления

Бетон является первым, а также самым важным компонентом в любом строительстве. От его качества зависит долговечность и надежность будущей конструкции. Фундамент, перекрытия, другие элементы строения — основой всего этого является бетонный раствор.

Поэтому перед началом возведения конструкции необходимо знать ответы на следующие вопросы: из чего состоит бетон, как приготовить бетонный раствор, какие пропорции компонентов необходимо использовать и многое другое. Именно на эти вопросы мы ответим данной статье.

Куб бетона: приготовление и состав

Бетон — это самый популярный строительный материал. Некоторые производители предлагают пользоваться уже готовым к использованию бетоном для укладки фундамента и других строительных элементов. Однако чаще всего в строительстве используют созданный своими руками материал. Ведь хочется быть уверенным на все 100 процентов, что именно будет лежать в основании твоего дома.

Итак, основными компонентами бетонного раствора являются: цемент; песок; наполнитель; вода.

Непропорциональное смешивание этих компонентов не даст нужного результата. Для его достижения необходимо четко следовать инструкциям по замешиванию бетона.

Вернуться к оглавлениюКакие же функции выполняет каждый составляющий элемент раствора?

Основу бетона составляет наполнитель. В качестве этого компонента строители используют гравий или щебень, который дополняется песком. Что же касается цемента, то главная его роль — это склеивание частиц наполнителя при контакте с водой. Первый вывод, который отсюда следует: малое количество цемента приводит к плохому склеиванию, некачественности бетонного раствора. Однако если связывающего материала будет слишком много, то это тоже плохо скажется на конечном результате. Хрупкость цемента по своей сути приведет к трещинам в бетоне и, как результат, здание просто рухнет.

Вернуться к оглавлениюХарактеристика основных материалов в кубе бетона

А теперь перейдем к характеристике свойств и правилам использования каждого компонента раствора.

Вернуться к оглавлениюЦемент

Несмотря на то, что наполнитель является основополагающей частью бетонного раствора, следует начать с цемента. Именно благодаря этому компоненту бетон приобретает такие свойства, как прочность и надежность. Цемент используется при любом типе строительства. По своей сути это мелкий минеральный порошок, который при взаимодействии с водой образует однородную массу. Спустя некоторое время эта консистенция превращается в камень.

Несмотря на то, что наполнитель является основополагающей частью бетонного раствора, следует начать с цемента. Именно благодаря этому компоненту бетон приобретает такие свойства, как прочность и надежность. Цемент используется при любом типе строительства. По своей сути это мелкий минеральный порошок, который при взаимодействии с водой образует однородную массу. Спустя некоторое время эта консистенция превращается в камень.

Основное правило, которое необходимо соблюдать еще до начала застройки, это не экономить на материалах. Желая уменьшить количество расходов на постройку, вы можете совершить ошибку, и все ваши усилия будут напрасны. Так, ни в коем случае не следует использовать связывающий материал, который остался от другого строительства или у которого закончился срок годности.

Для этого материала чрезвычайно важны условия хранения. В результате нарушения правил хранения, цемент может вобрать в себя влагу, слежаться или стать комковатым. Создание качественного бетонного раствора в этом случае невозможно.

Если вы все же решили купить цемент задолго до начала строительства, то вам необходимо знать некоторые правила хранения этого привередливого материала. В закрытом мешке цемент может храниться до 90 суток, в сухом месте, повыше от пола; открытый мешок хранится не более недели при сухой погоде, и не более суток во время повышенной влажности в воздухе.

При строительстве разновидность цемента не имеет значения. Исключение составляет строительство конструкций особого предназначения, например, огнеупорных. Однако цемент — это не единственное составляющее бетонного раствора. Не менее важным компонентом является наполнитель.

Вернуться к оглавлениюНаполнитель

В зависимости от бетона используются различные виды наполнителя. Как правило, это щебень или гравий. Однако для легкого бетона возможно использование керамзита. Требования, что касаются прочности этого компонента, в 2 раза выше по сравнению с прочностью связывающего материала. Наполнитель — это главное составляющее бетонного раствора. Именно благодаря камню в бетоне трещины не образуются.

Как и в случае с прошлым компонентом, существуют некоторые особенности в выборе наполняющего материала. Камушки щебня или гравия не должны превышать в диаметре 20 миллиметров. Для достижения необходимого результата используемый материал необходимо просеять через специальное сито.

Вернуться к оглавлениюПесок

Для заполнения пространства между наполнителем и связывающим веществом используют песок. Наиболее подходящим вариантом является речной песок. Чистый, без органических, глинистых примесей, крупнозернистый речной песок — залог надежности и долговечности будущей конструкции. Иногда для укладки фундамента дома используется искусственный песок, что образуется в результате дробления горных пород.

Для заполнения пространства между наполнителем и связывающим веществом используют песок. Наиболее подходящим вариантом является речной песок. Чистый, без органических, глинистых примесей, крупнозернистый речной песок — залог надежности и долговечности будущей конструкции. Иногда для укладки фундамента дома используется искусственный песок, что образуется в результате дробления горных пород.

Вода

И, наконец, заключительным элементом и столь же важным, как остальные компоненты, является вода. К этому компоненту не выдвигаются особые требования. Главное, она должна быть чистой, а ее количество должно быть пропорционально количеству наполнителя и связывающего материала. Особенно важно второе требование, поскольку от этого зависит схватывание цемента.

Что же касается чистоты, то отсутствие примесей и минералов приводит к повышению качества полученной смеси. Однако прежде чем приступить к смешиванию компонентов, следует определить процентное соотношение отдельно каждого составляющего элемента относительно остальных.

Вернуться к оглавлениюПример расчета

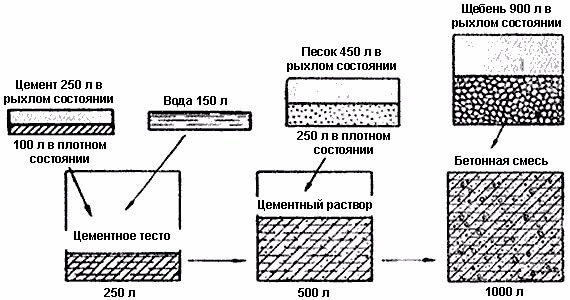

Схема приготовления бетонной смеси.

Схема приготовления бетонной смеси.Прочность созданного своими руками бетона напрямую зависит от соблюдения пропорций. Каждый компонент должен быть в строго определенном количестве. Более всего подходящей пропорцией является 1:3:5 (1 часть цемента – 3 части песка – 5 частей наполнителя). Но это не означает, что пропорции не могут меняться зависимо от цели применения бетонного раствора. Так, бетон для фундамента значительно прочнее, чем бетон для стен.

Применяя математические формулы и пропорциональное соотношение, можно определить количество каждого материала для создания бетона.

Вес 1м3 строительного цемента = 1300 кг:

- цемента марки М 100 =166 кг;

- цемента марки М200 = 241 кг;

- цемента марки М300 = 319 кг;

- цемента марки М400 = 417 кг.

Вес 1м3: гравия = 1400 кг:

- гранитного щебня = 1470 кг.

Вес 1м3 песка = 1630 кг.

Исходя из вышеизложенного, для замешивания 1 куба бетона нам понадобится:

- 1300 кг строительного цемента или 166 кг цемента марки М 100 и т.д.

- 3*1630 кг = 4890 кг песка.

- 5*1400 кг = 7000 кг гравия или 5*1470 кг = 7350 кг щебня.

Количество воды зависит от желаемой консистенции бетонной массы, которая может быть жесткой, пластичной и литой. Итак, как же замесить бетонный раствор своими руками?

Вернуться к оглавлениюПроцесс изготовления бетона

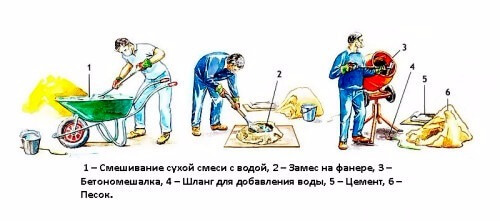

Процесс приготовления бетона.

Процесс приготовления бетона.Для достижения максимального качества смеси недостаточно лишь соблюдения всех пропорций. Второй составляющей результата является сам процесс приготовления бетона. Действия должны происходить следующим образом:

- 1-ый этап: Поместить в бетономешалку сухие материалы в правильной пропорции.

- 2-ой этап: Постепенно вливать воду. На этом этапе возможно добавление пластификатора специального вещества, которое улучшает качество материалов, а также различных присадок, которые необходимы бетону для улучшения его свойств.

- 3-ий этап: Через некоторое время к полученной смеси добавляется наполнитель, предварительно намоченный водой.

Перемешать смесь своими руками в буквальном смысле фактически невозможно. Качественный результат возможен лишь с применением бетономешалки. Раствор готов. Использовать его необходимо на протяжении последующих двух часов.

Вернуться к оглавлениюЗаключение

Подводя итоги, можно сказать, что качество раствора зависит от двух факторов: соблюдения пропорций и правильного процесса замешивания. Тщательно подсчитайте необходимое количество материала перед его смешиванием.

Соблюдайте правила хранения материалов, используйте качественные компоненты, и фундамент вашего дома будет крепким и надежным.

состав, пропорции на куб, плотность М 400, сколько нужно цемента на раствор, расход на 1м3, таблица марок, приготовление

Бетон является очень популярным строительным материалом. Причина такой востребованности остается отличные физические характеристики и невысокая цена. Для того чтобы замесить бетон необходимо знать, какое количество цемента понадобится в 1 м3 раствора. Без бетона не может произойти ни одно строительство. В результате каждый строитель должен знать состав, какие ингредиенты и в каких размерах необходимо применять для получения цементного раствора. Ведь, не зная этих элементарных правил, вы не сможете приготовить раствор, который позволит получить качественное изделие.

Характеристика плотности состава

При приготовлении бетонного раствора необходимо знать не только правильные объёмы, но и необходимые компоненты. Во время процесса замешивания цементного состав необходимо задействовать такие ингредиенты:

- вода;

- песок;

- цемент;

- крупнозернистый наполнитель.

Порой для придания раствору необходимых качественных характеристик в составе смеси вовлекают дополнительные компоненты. С учетом объёмов используемых при замешивании цементной смеси ингредиентов, в результате будут определены и свойства приготовленного продукта. Каждый ингредиент придает смеси конкретные эксплуатационные свойства.

Как правило, от пропорции ингредиентов зависят прочность готового изделия. Чтобы получить цементно-бетонную композицию с заранее заданными свойствами, то нужно четко придерживаться объёмов веществ при подготовке раствора к использованию.

При идеальных условиях смесь из цемента и бетона, должна содержат такой компонент, как щебень различной фраки, песок, который будет заполнять все пустоты и цемент, выступающий в роли связующего. При получении раствор необходимо задействовать щебень различных фракций. Тогда удастся снизить количество имеющихся пустот между элементами. Сформированное пространство заполняется присутствующей в композиции цементно-песчаная смесь. Причем, чем качественнее будут устранены пустоты между фракциями щебня, тем более качественнее и прочнее получается бетон.

На видео рассказывается о составе бетона м400 на 1м3:

Во время выполнения подготовительных мероприятий необходимо четко соблюдать определенные рекомендации. Благодаря этому вы сможете получить качественный раствор и достичь гарантированного срока эксплуатации бетонной конструкции. Кроме этого, при соблюдении всех правил вы сможете экономически выгодно потратить денежные средства на строительные работы и материалы. Чтобы получить необходимый результат, нужно знать и разбираться в самом процессе приготовления смеси для заливки бетона.

Таблица компонентов

Таблица 1 – Компоненты бетонной смеси для марки М400

| Составляющие бетона | 400 (B-30) |

| Масса цемента*, в кг/м3 | 400 |

| Масса воды в л/м3 | 160 |

| Масса мелкого заполнителя в кг/м3 | 660 |

| Масса гравия, общая в кг/м3 | 1166 |

| Масса гравия 20 мм, кг/м3 | 700 |

| Масса гравия 10 мм, кг/м3 | 466 |

| Масса пластификатора в л/м3 | 2,4 |

| Водоцементное отношение | 0,4 |

Узнайте, чем приклеить стекло на бетон.

Здесь можно посмотреть фото террасной доски из лиственницы.

Цены на самовыравнивающийся наливной пол: https://resforbuild.ru/sypuchie-materialy/suxie-smesi/nalivnoj-pol-samovyravnivayushhijsya-kakoj-luchshe.html.

Пропорции цемента на куб бетона

После того, как вы определились с необходимыми компонентами, то стоит определить объем песка и щебня на куб. Для этих целей необходимо из 1 м3 бетона отнять сумму объемов цемента и воды. В результате этого удается получить нужное количество обо всех ингредиентов и будет зависеть, сколько надо цемента на 1 куб бетона.

Кроме этого, необходимо понимать, что песок может иметь различные фракции, а это тоже оказывает свое влияние на состав бетона и пропорцию всех ингредиентов. Подсчитать необходимый объем можно по формуле, в которой объем щебня будет равняться объему смесь на процентное соотношение щебня, поделенное на 100.

Будет производить расчет необходимых компонентов и объёма на 1 м3 М400. При этом необходимо понимать, что размер щебня будет составлять 40 мм, водоцементное отношение – 0,57, плотность песка – 2,63 г/см3, плотность цемента – 3,1 г/см3.

Для определения расхода нужного количества цемента стоит взять объем воды и прировнять эти два показателям. В результате этого необходимое количество цемента составит 325 кг. После этого стоит определить объем щебня и песка, который будет составлять 710 л. Теперь можно переходить к расчету объема песка, который будет равняться 290 л и объем щебня — 420 литрам (расчет аналогичен). А что касается общих расчетов, то для песка составит 763 кг и для щебня – 1092 кг.

В результате этого, состав 1 м3 будет составлять:

- 325 кг цемента,

- 185 литрам воды,

- 763 кг песка,

- 1092 кг щебня.

Что касается объемной массы, то она составит 2362 кг/м3.

Чтобы правильно подобрать пропорции, необходимо прислушаться к следующим рекомендациям:

- Каким методом будет выполняться замес раствора: вручную или при помощи особых механизмов. В зависимости от выбранного вами средства будет зависеть пластичность состава. Если процесс размешивания осуществлять при помощи механизированного метода, то состав получится более плотным.

- Качество входящих компонентов. Именно этот критерий относится к самым главным. Ведь если применять компоненты низкого качества, то добиться прочного и долговечного изделия будет невозможно.

- Приготовленный раствор, для каких частей здания будет использоваться.

Узнайте, какой плиточный клей подходит для теплого пола.

Характеристики кровельных сэндвич панелей: https://resforbuild.ru/paneli/sendvich/krovelnye-razmery.html.

Здесь можно ознакомиться с размерами металлической двутавровой балки.

К сожалению, универсального и единого рецепта для приготовления бетона не существует. Причина в то, что качество всех входящих в состав ингредиентов различается. На основании этого удается указать только приблизительные размеры для бетонных смесей различных марок.

Самой распространенной и стандартной пропорцией, благодаря которой удается выполнить расчет состава товарного бетона. Такой пропорцией является соотношение песка к цементу 4:1 или 3:1. С учетом того, для каких работ предназначен бетон и какого качества наполнители, пропорция определяется опытным методом.

На видео – замес бетона:

Если необходимо получить обычную бетонную смесь, то стоит брать материалы в следующих пропорциях:

- 1 часть цемента;

- 2 части песка;

- 4 части щебня;

- ½ части воды.

Бетон – это очень необходимый строительный материал, благодаря которой удается выполнить большое количество работ. Но для получения прочного изделия стоит знать, какие компоненты и в каком объёме необходимо применять. Кроме этого, при выборе всех ингредиентов обращайте внимание на качество приобретаемых ингредиентов. Если вы хотите сэкономить и купить дешевые материалы, то соответственно, качество полученного изделия будет низкое. Возможно, вам также нужен цемент марки м400. По ссылке указан удельный вес бетона м400.

пропорции, соотношение компонентов на куб готового бетона

Бетон – строительный материал, широко применяемый в гражданском и промышленном строительстве. Существует множество его разновидностей.

Наиболее популярен тяжелый бетон, в котором в качестве вяжущего используется цемент. Его характеристики регламентирует ГОСТ 26633-2015. При высоких требованиях к теплоизоляционным свойствам используют легкие бетоны – газобетоны, пенобетоны, материалы на пористых заполнителях, соответствующие ГОСТу 25820-2014.

Среди легких бетонов индивидуальные застройщики чаще всего выбирают смеси с керамзитом в качестве заполнителя и цементом в качестве вяжущего.

Из чего состоит тяжелый бетон: основные компоненты смесей на цементном вяжущем

К тяжелым относятся бетонные смеси, плотность которых равна или превышает 2000 кг/м3. В состав тяжелого бетона входят: вяжущее, крупный и мелкий заполнители, модифицирующие добавки, красящий пигмент, вода.

Цемент

Чаще всего в строительстве в качестве вяжущего используется портландцемент марок М400 (В 32,5) и М500 (В42,5) с содержанием минеральных добавок 0-20 %. По новому ГОСТу 31108-2016 портландцементы с миндобавками обозначаются как ЦЕМ II с указанием класса прочности. В индивидуальном строительстве чаще всего используется вяжущее ЦЕМ II 32,5 (М400). Для сооружения объектов, рассчитанных на серьезные нагрузки, востребован ЦЕМ II 42,5 (М500).

При покупке вяжущего необходимо обращать внимание на целостность упаковки и срок годности материала. Свежий цемент представляет собой порошкообразный материал без комков и уплотнений. Если в таре с вяжущим прощупываются уплотненные участки, то такой материал к употреблению не пригоден, поскольку он частично или полностью утратил вяжущие свойства.

Песок

В качестве мелкого заполнителя используется песок, соответствующий требованиям ГОСТа 8736-2014. Норматив ограничивает содержание в нем пылевидных и глинистых частиц, значительно ухудшающих характеристики пластичной бетонной смеси и готового бетона. В строительстве используется песок: карьерный сеяный или намывной, речной, промытый от илистых частиц. При приготовлении смеси необходимо учитывать влажность мелкого заполнителя. Все пропорции рассчитаны на использование сухого песка. Применение влажного сыпучего может нарушить оптимальное соотношение компонентов и привести к снижению прочности готового бетона.

Щебень

В качестве крупного заполнителя обычно применяется щебень – сыпучий материал, получаемый дроблением горных пород, гравия.

Оптимальная фракция щебня выбирается в соответствии с областью применения:

- 5-10 – это материал с самым мелким зерном. Используется при производстве тонкостенных ЖБИ, для оптимизации фракционного состава бетонной смеси с крупнофракционным заполнителем.

- 5-20 – сыпучее пользуется большим спросом при производстве ЖБИ, в малоэтажном строительстве, при сооружении мостовых конструкций.

- 20-40 – средняя фракция. Востребована при возведении фундаментов многоэтажных зданий, строительстве объектов производственного назначения, автомобильных и железных дорог.

- 40-70 – крупнозернистый материал. Используется при строительстве крупногабаритных объектов, автодорог. Таким щебнем отсыпают на участках строительства временные дороги, по которым будет передвигаться тяжелая техника.

- 70-120. Это крупнофракционное сыпучее применяется при создании габионов, строительстве сооружений, для отделки водоемов и бассейнов.

При выборе щебня учитывают не только его фракцию, но и другие параметры:

- Прочность. Эта характеристика зависит от прочности исходной породы. Наиболее прочными являются базальтовый и гранитный щебень марок 1200-1600. Недостатком гранитного щебня является высокий радиоактивный фон, присущий многим его месторождениям. Следующий по прочности – гравийный щебень марок 800-1000. Известняковый щебень М600-М800.

- Морозостойкость. Это способность выдерживать определенное количество циклов замораживания/оттаивания. Характеризуется маркой. В строительстве используется щебень не ниже марки F300.

- Радиоактивный фон. Для использования в жилом строительстве к использованию допускается только щебень I класса радиоактивности.

Вода

Для замешивания бетонной смеси используют воду из питьевого водопровода. Если питьевую воду достать в нужном количестве невозможно, то применять воду из других источников можно только после ее проверки в лаборатории. В ее составе не должны присутствовать вещества, способные негативно повлиять на характеристики пластичного раствора и отвердевшего бетона.

Добавки

При необходимости в состав бетона вводят специальные добавки различного назначения – пластифицирующие, противоморозные, гидрофобизирующие.

Состав тяжелого бетона: пропорции компонентов в смесях разных марок прочности

Номенклатура и соотношение компонентов определяются требуемой маркой прочности, соответствующей конкретной области применения:

- М100 (В 7,5). Малопрочный материал, используемый на начальных этапах строительства для устройства подстилающего слоя перед заливкой ленточных и плитных фундаментов, установки бортового камня.

- М150 (В 10, В 12,5). Применяется в подготовительных строительных работах, для устройства стяжек пола, не предназначенных для восприятия серьезных нагрузок, в дорожном строительстве, для монтажа бортового камня.

- М200 (В 15) – М300 (В 22,5). Это популярные строительные материалы, используемые при возведении фундаментных конструкций, изготовлении ЖБИ, устройстве подпорных стен.

- М350 (В 20). Бетон, используемый при производстве ЖБИ, предназначенных для восприятия серьезных нагрузок, – плит перекрытия, колонн, балок, чаш бассейнов.

- М400 (В 30) и выше. Эти высокопрочные бетоны в рядовом гражданском и промышленном строительстве не используются. Их области применения – строительство мостов, банковских хранилищ, гидротехнических сооружений.

Таблица составов бетона разных марок прочности

|

Марка цемента |

Марка бетона |

Состав сухой бетонной смеси Ц/П/Щ по массе, кг |

Состав сухой бетонной смеси Ц/П/Щ по объему, м3 |

|

400 |

100 |

1/4,6/7,0 |

10/41/61 |

|

500 |

1/5,8/8,1 |

10/53/71 |

|

|

400 |

150 |

1/3,5/5,7 |

10/32/50 |

|

500 |

1/4,5/6,6 |

10/40/58 |

|

|

400 |

200 |

1/2,8/4,8 |

10/25/42 |

|

500 |

1/3,5/5,6 |

10/32/49 |

|

|

400 |

250 |

1/2,1/3,9 |

10/19/34 |

|

500 |

1/2,6/4,5 |

10/24/39 |

|

|

400 |

300 |

1/1,9/3,7 |

10/17/32 |

|

500 |

1/2,4/4,3 |

10/22/32 |

|

|

400 |

400 |

1/1,2/2,7 |

10/11/24 |

|

500 |

1/1,6/3,2 |

10/14/28 |

Легкие бетоны на пористом заполнителе: области применения и пропорции компонентов

Из легких бетонов на пористом заполнителе наиболее популярен керамзитобетон.

По применению этого материала существуют определенные рекомендации, связанные с его свойствами:

- Низкий коэффициент теплопроводности. Благодаря ему, керамзитобетон используют в малоэтажном строительстве для возведения стен, устройства чернового пола, перемычек.

- Небольшая плотность. Это свойство позволяет использовать его в конструкциях, которые не должны оказывать серьезную нагрузку на основание.

- Высокое водопоглощение. Это отрицательная характеристика, ограничивающая применение керамзитобетона в местах, не защищенных от атмосферных осадков.

Соотношение количества компонентов при изготовлении керамзитобетона определяется требуемой маркой бетона по средней плотности и насыпной плотностью керамзита.

Таблица расхода компонентов на приготовление 1 куба керамзитового конструкционного бетона

|

Марка бетона по средней плотности |

Марка керамзита по насыпной плотности |

Расход материалов |

||

|

Цемент М400, кг |

Керамзит, м3 |

Песок, кг |

||

|

1500 |

700 |

430 |

0,8 |

420 |

|

1600 |

600 |

430 |

0,68 |

680 |

|

1600 |

700 |

400 |

0,72 |

640 |

|

1700 |

600 |

410 |

0,56 |

880 |

|

1700 |

700 |

380 |

0,62 |

830 |

Применение качественных сырьевых материалов, соблюдение пропорций компонентов и технологии изготовления бетонной смеси – важнейшие параметры, обеспечивающие качество готового бетонного элемента.

таблица, пропорции и все своими руками

Перейти к содержимому

Главное меню

- ДизайнПереключатель меню

- ДекорПереключатель меню

- На пол

- ОкнаПереключатель меню

- Выбор

- Шторы

- Жалюзи

- Потолок

- Стены

- Интерьер

- Мебель

- Планировка

- ДекорПереключатель меню

- РемонтПереключатель меню

- ДвериПереключатель меню

- ВходныеПереключатель меню

- Выбор

- Изготовление

- Регулировка

- Установка

- МежкомнатныеПереключатель меню

- Выбор

- Установка

- ВходныеПереключатель меню

- Мебель

- ОкнаПереключатель меню

- Деревянные

- ПластиковыеПереключатель меню

- Выбор

- Регулировка

- Уход

- Защита

- Откосы

- Жалюзи

- ПолПереключатель меню

- 3D

- Бетонный

- Деревянный

- Ковролин

- Ламинат

- Линолеум

- Наливной

- Паркет

- Паркетная доска

- Плитка

- Пробковый

- Стяжка

- Утеплить

- ПотолокПереключатель меню

- Армстронг

- Вагонка

- Гипсокартон

- Жидкие обои

- Натяжной

- ПВХ панели

- Покраска

- Реечный

- Шпаклевка

- Штукатурка

- Шумоизоляция

- СтеныПереключатель меню

- Жидкие обои

- Клеить обои

- ПВХ панели

- Перегородки

- Подготовка

- Покраска

- Укладка плитки

- Утепление

- Шпаклевка

- Штукатурка

- Уборка

- ДвериПереключатель меню

- СтроительствоПереключатель меню

- КоммуникацииПереключатель меню

- Вентиляция

- Водоснабжение

- Газификация

- Канализация

- Отопление

- Сантехника

- Электрика

- Баня

- Бассейн

- Гараж

- Забор и ворота

- Крыша

- Технологии

- Фундамент

- КоммуникацииПереключатель меню

- СтройматериалыПереключатель меню

- БетонПереключатель меню

- Виды бетонаПереключатель меню

- Арболит

- Газобетон

- Декоративный

- Классификация и маркировка бетона

- Мытый бетон

- Полистиролбетон

- Цветной бетон

- Технологии

- Характеристики

- Виды бетонаПереключатель меню

- Грунтовка

- Керамическая плитка

- Краска

- Обои

- ЦементПереключатель меню

- Виды цемента

- Производство

- Расчеты

- Технологии

- БетонПереключатель меню

- Инструменты

таблица его состава в ведрах для фундамента своими руками

Приготовление бетона

Бетон – строительный материал, получивший широкое применение в силу своей универсальности, простоте изготовления, доступности исходных материалов, а также благодаря своим замечательным прочностным характеристикам. Однако, как и любой другой материал, бетон требует строго соблюдения технологии приготовления.

Во избежание таких проблем, как недостаточная прочность отлитых конструкций, растрескивание поверхности и других неприятностей, материал необходимо готовить, тщательно выдержав как технологию производства, так и необходимые пропорции.

Так, к примеру, чрезмерное количество воды в составе раствора приводит:

- Во-первых, к образованию воздушных микрокамер, которые значительно ослабляют изделие.

- Во-вторых, цемент, растворённый в большом количестве жидкости, под действием гравитации стекает вниз формы, тем самым сильно снижая прочность верхней части отливки.

Выбор марки бетона

Сразу стоит чётко определить, с какой целью изготавливается бетон. Одно дело – бетон для фундамента, другое – стяжка под ламинат или кафель и третье – заливка бетонной стяжки во дворе. В нижеприведенной таблице представлен примерный перечень изделий в зависимости от марки бетона.

Таблица 1. Область применения марок бетона

| Марка бетона | Область применения |

| М100 | Как самостоятельный строительный материал не применяется. Используется как основание (подушка) под сваи и ростверк в свайном фундаменте, или под ленту в ленточном. Так же является подложкой для бетонных полов, бетонированных дорожек. Укладывается как основа (гарцовка) под тротуарную плитку и бордюрный камень. |

| М150 | Используется для тех же нужд, что и бетон М100 на объектах с более сложными грунтовыми основаниями, для строительства объектов улучшенного качества. Может самостоятельно применяться как стяжка пола (только в случае применения его как основания под кафель, ламинат, паркет и пр.), для бетонирования пешеходных дорожек, а так же для отливки фундаментов для небольших некапитальных зданий из облегчённых конструкций. |

| М200 | Его можно использовать для заливки отмосток, дорожек и бетонирования площадок. В частном одноэтажном строительстве применяется для изготовления фундаментов, бетонных лестниц. |

| М300 | Эту марку допускается применять для изготовления монолитных стен. Кроме того М300 используется для тех же нужд, что и М200. Марка как нельзя лучше подходящая для ленточных фундаментов. |

| М350 | Такой бетон используется на железобетонных производствах для отливки всех видов строительных ж/б конструкций, таких как: пустотные и ребристые плиты перекрытий, несущие стены, блок — комнаты, ригеля, балки, перемычки, опорные колонны. Применяют М350 также для отливки бассейнов. |

| М400 | Марка, используемая для изготовления сооружений и конструкций, к которым применяются специальные требования. Это могут быть как защитные бункеры, другие фортификационные объекты, банковские хранилища, так и гидротехнические сооружения – мосты, дамбы и др. |

В случае если вышеприведенная таблица не содержит необходимой информации о применении марок бетона, специалисты могут воспользоваться их прочностными характеристиками.

Прочность бетона – это усилие в килограммах на квадратный сантиметр, которое опытный образец выдерживает на сжатие с коэффициентом запаса прочности 1,35.

Таблица 2. Прочностные характеристики марок бетона

| Марка бетона | Нормативная нагрузка кгс/см2 | Марка бетона | Нормативная нагрузка кгс/см2 |

| М75 | 65 | М250 | 262 |

| М100 | 98 | М300 | 294 |

| М150 | 131 | М350 | 327 |

| М200 | 196 | М400 | 393 |

Подбор компонентов

Основными компонентами при изготовлении служат:

Цемент. Служит связующим звеном для остальных твердых компонентов. Содержит известь и порошок, полученный помолом обожженной глины. Причем качество цемента напрямую зависит от тонкости помола.

При выборе цемента стоит обратить внимание прежде всего на дату изготовления. Теоретически цемент хранится год, однако – это при идеальном соблюдении условий хранения. Поэтому рекомендуется брать цемент, произведенный не более 3…4 месяцев назад.

Нелишним будет одеть перчатки и пошевелить несколько мешков. Если руками отчётливо нащупываются твердые фракции (особенно часто это бывает по краям мешка), лучше сразу поехать к другому продавцу.

Вода. Служит для соединения всех компонентов воедино. Никаких особых требований к воде, используемой в приготовлении бетона, не предъявляется. Она должна быть чистой и пресной.

Песок. Создаёт своеобразный пространственный каркас бетона. Основным требованием к песку является как можно меньшее содержание в нём глины. Глина, в силу своей гигроскопичности, является как бы миной замедленного действия, постепенно разрушающим бетон изнутри.

Содержание глины в песке примерно можно определить без лаборатории. Песок, в котором её много имеет жёлтый цвет (песок из лесных карьеров т.н. «могильник»), сырье с малым содержанием глины имеет серый или белый (речной песок) цвет.

Крупнозернистый компонент. В его роли чаще всего выступает щебень.

Не стоит применять для приготовления бетона щебень сильно загрязненный пылью, другими мелкими частицами. Такие включения препятствуют хорошему контакту поверхности щебня с жидким раствором, что значительно снижает прочность и долговечность конструкции.

По этой причине не стоит для приготовления бетона использовать щебень из доломитовых карьеров. Лучшим вариантом является щебень из гранитных пород кубической формы.

Пропорции

Основные марки цемента, реализуемые строительными магазинами 400 и 500. В зависимости от того, какой цемент имеется в наличии, меняется и соотношение компонентов при изготовлении бетонной смеси.

Таблица 3. Массовые пропорции компонентов для приготовления бетона различных марок

| Марка бетона | Массовые доли исходных компонентов | Выход бетона из количества цемента, равного 10 литрам, (литров) | |||

| цемент | песок | щебень | вода | ||

| При марке цемента 400 | |||||

| 100 | 1 | 4,6 | 7 | 0,5…0,55 | 78 |

| 150 | 1 | 3,5 | 5,7 | 0,5…0,55 | 64 |

| 200 | 1 | 2,8 | 4,8 | 0,5…0,55 | 54 |

| 250 | 1 | 2,1 | 3,9 | 0,5…0,55 | 43 |

| 300 | 1 | 1,9 | 3,7 | 0,5…0,55 | 41 |

| 400 | 1 | 1,2 | 2,7 | 0,5…0,55 | 31 |

| 450 | 1 | 1,1 | 2,5 | 0,5…0,55 | 29 |

| При марке цемента 500 | |||||

| 100 | 1 | 5,8 | 8,1 | 0,5…0,55 | 90 |

| 150 | 1 | 4,5 | 6,6 | 0,5…0,55 | 73 |

| 200 | 1 | 3,5 | 5,6 | 0,5…0,55 | 62 |

| 250 | 1 | 2,6 | 4,5 | 0,5…0,55 | 50 |

| 300 | 1 | 2,4 | 4,3 | 0,5…0,55 | 47 |

| 400 | 1 | 1,6 | 3,2 | 0,5…0,55 | 36 |

| 450 | 1 | 1,4 | 2,9 | 0,5…0,55 | 32 |

Однако пользоваться массовыми значениями не всегда удобно, особенно в частном строительстве. Гораздо удобнее измерять количество песка или цемента какой-либо тарированной ёмкостью.

Следующая таблица показывает примерное количество исходных материалов в литрах, необходимых для приготовления 100 литров бетона.

Таблица 4. Объемные пропорции компонентов для приготовления 100 литров бетона различных марок

| Марка бетона | Количество исходных компонентов, в литрах | Количество полученного бетона, литров | |||

| цемент | песок | щебень | вода | ||

| При марке цемента 400 | |||||

| 100 | 11,7 | 39,3 | 69,0 | 6,7 | 100 |

| 150 | 14,2 | 36,5 | 68,5 | 8,1 | 100 |

| 200 | 16,8 | 34,6 | 68,4 | 9,6 | 100 |

| 250 | 21,1 | 32,6 | 69,8 | 12,1 | 100 |

| 300 | 22,2 | 30,9 | 69,4 | 12,7 | 100 |

| 400 | 29,3 | 25,8 | 67,0 | 16,8 | 100 |

| 450 | 31,3 | 25,3 | 66,3 | 17,9 | 100 |

| При марке цемента 500 | |||||

| 100 | 10,1 | 43,0 | 69,2 | 5,8 | 100 |

| 150 | 12,5 | 41,1 | 69,5 | 7,1 | 100 |

| 200 | 14,7 | 37,6 | 69,5 | 8,4 | 100 |

| 250 | 18,2 | 34,7 | 69,2 | 10,4 | 100 |

| 300 | 19,3 | 34,0 | 70,4 | 11,1 | 100 |

| 400 | 25,3 | 29,6 | 68,4 | 14,4 | 100 |

| 450 | 28,4 | 29,2 | 69,7 | 16,3 | 100 |

Заключение

Чтобы не топтаться лишний раз по граблям, на которые уже кто-то когда-то наступал, имеет смысл ознакомиться с некоторыми советами, которые помогут сделать процесс приготовления бетона проще.

При замешивании бетона бетономешалкой в неё вначале наливают воду, затем высыпают цемент. Когда смесь станет полностью однородной, в неё добавляют песок и щебень. Такой порядок смешивания гарантирует наибольшую однородность бетона и требует наименьшее время для приготовления.

Если бетон приготавливается миксером, алгоритм незначительно отличается. Вместе c цементом в воду лучше бросить лопату песка.

Ручное замешивание компонентов делается так:

- В емкость, удобную для перемешивания компонентов, лопатой насыпается песок, затем цемент.

- Смесь перемешивается до однородного цвета.

- В её массе лопатой делаются углубления, в которые наливается необходимое количество воды.

- Опять производится перемешивание до приобретения раствором полностью одинаковой консистенции и лишь затем происходит добавление щебня.

Не стоит игнорировать уплотнение (трамбовку) залитого бетона. От качественной трамбовки напрямую зависит прочность готовых конструкций.

Испытание на сжатие бетона

Автор:

Шубхам Сунил Малу.

РЕФЕРАТ:

С развитием строительной отрасли необходимо придавать ей качество. Многие проекты терпят неудачу в области строительства из-за неправильных результатов и ненадлежащего тестирования на месте. Одним из основных и важных испытаний является испытание на сжатие, которое следует проводить с осторожностью, поскольку оно является основой всех испытаний гражданского строительства, связанных с бетоном. Испытание на сжатие требуется почти в каждом проекте, так как оно дает нам краткое представление о марке и типе бетона.Многие из них допускают небольшие ошибки, которые включают различное исключение различных параметров бетона, неправильную процедуру заливки и уплотнения бетона, неправильные методы испытания бетона и многое другое. Этот документ содержит все необходимые параметры, оборудование и критерии приемки теста. Он также включает процедуру заполнения и уплотнения бетона, а также методы испытаний бетона.

1. ВВЕДЕНИЕ:

Самым распространенным испытанием затвердевшего бетона является прочность на сжатие в определенный период времени с момента заливки бетонных кубиков.Для инженеров и техников очень важно получить точные результаты прочности бетона на сжатие. Прочность на сжатие в течение определенного периода времени также указывает на степень контроля качества, осуществляемого на объекте.

В этой статье кратко описываются цель испытания бетонных кубиков на сжатие, параметры, которые могут повлиять на прочность бетона на сжатие, а также некоторые базовые и усовершенствованные устройства, необходимые для испытания, и меры предосторожности при испытании. Также обсуждаются различные типы возможных отказов куба.

Объявления

2. ЦЕЛЬ ИСПЫТАНИЯ:

Мы все знаем, что основная цель теста и некоторые другие цели тестов заключаются в следующем:

• Прочность кубиков на сжатие дает нам информацию о потенциальной прочности бетонной смеси, из которой взят образец.

• Это помогает определить, были ли использованы правильные пропорции смеси различных пропорций смеси различных материалов для получения желаемой прочности.

• Помогает определить время снятия опалубки или время ввода бетонной конструкции в эксплуатацию.

• Помогает в определении скорости набора прочности образцов бетона, если кубики образцов раздроблены в разные периоды времени.

• Изменения в результатах, получаемых на объекте, время от времени для определенного сорта бетона, могут помочь в определении осуществляемого контроля качества и однородности производимого бетона.

3. ПАРАМЕТРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ НА СЖАТИЕ БЕТОНА:

Для инженеров и техников чрезвычайно важно знать значение различных параметров, которые могут привести к низкой прочности бетона на сжатие в конструкции или к разрушению бетонного куба при нагрузки меньше минимальной указанной прочности.

Хотя качество и марка цемента, а также соотношение воды и цемента в бетонной смеси играют очень важную роль в прочности бетона на сжатие, другие параметры также могут влиять на прочность на сжатие в большей степени.

Ниже кратко описаны наиболее важные параметры:

3.1. ЦЕМЕНТ:

Химический состав и крупность цемента могут значительно влиять на агрегатные свойства бетона. Ранняя прочность цемента объясняется более высоким содержанием силиката трикальция, чем силиката дикальция.Точно так же цемент более мелкого помола даст более высокую раннюю прочность, чем цемент более крупного помола с аналогичным химическим составом. Несмотря на то, что начальная прочность может отличаться из-за вышеуказанных факторов, предел прочности через 28 дней может существенно не измениться.

Различия в прочности бетона на сжатие также могут иметь место в значительной степени, если цемент поставляется с разных производственных единиц одной и той же марки. Следовательно, необходимо получать цемент на объекте из одного постоянного источника.

Различия прочности бетона на сжатие также могут возникать при значительных колебаниях прочности на сжатие цемента, произведенного на одном и том же производственном предприятии. Следовательно, необходимо получить ежемесячное стандартное отклонение прочности цемента на сжатие, а также выяснить коэффициент вариации от производителя цемента, чтобы связать шансы изменения прочности бетонных кубов из-за изменений прочности цемента время от времени. Следовательно, неверно предполагать марку цемента из протокола испытаний, или из среднемесячной прочности, или из марки, указанной на цементном мешке, но используя формулу, приведенную ниже:

Марка цемента = (Средняя прочность на сжатие за месяц) — (1.В 65 раз больше стандартного отклонения

того же месяца.)

3.2. ВОДА:

Соотношение воды и цемента (W / C) по весу играет очень важную роль в бетоне и долговечности. Чем ниже W / C, тем выше прочность и долговечность бетона. Незначительные колебания температуры и температуры могут привести к значительному снижению срока службы. Изменения прочности более значительны в более низких диапазонах W / C, а также при использовании более высоких марок цемента. Поэтому очень важно точно дозировать воду, чтобы она не превышала 1%.

3.3. ХРАНЕНИЕ И ТРАНСПОРТИРОВКА ЦЕМЕНТА:

Надлежащее хранение цемента очень важно, поскольку он является гигроскопичным химическим веществом и может легко потерять свою прочность и другие важные свойства при контакте с влагой или водой.

Не менее важна транспортировка цемента. Цемент должен прибыть на площадку с производства в кратчайшие сроки с минимальным количеством погрузок. Задержки во время транспортировки и увеличение количества погрузочно-разгрузочных работ могут вызвать значительное снижение прочности и других свойств, поскольку цемент может подвергаться воздействию влаги или воды, особенно во время сезона дождей.

Цемент, который не хранится, не транспортируется и не обрабатывается должным образом, теряет свою прочность и, в свою очередь, влияет на прочность бетона, в котором он используется.

3.4. УПАКОВКА ЦЕМЕНТА:

Цемент, упакованный в мешки из очень пористого материала, более подвержен потере прочности, и поэтому упаковочный материал мешков для цемента может сильно повлиять на прочность. Сохранение прочности цемента в течение более длительного времени при аналогичных условиях воздействия во многом зависит от типа используемого упаковочного материала.Это, в свою очередь, может сильно повлиять на прочность и долговечность бетона.

3.5. ЗАПОЛНИТЕЛИ:

Следующие характерные свойства заполнителей влияют на прочность бетона на сжатие.

• Размер заполнителей — чем больше максимальный размер заполнителя (MAS), тем меньше требуется цементная паста и, следовательно, потребуется меньше цемента и водной пасты для некоторой прочности на сжатие и удобоукладываемости по сравнению с заполнителями с меньшим MAS.

• Форма заполнителей. Округлые заполнители имеют меньшую площадь поверхности, чем дробленые кубические заполнители того же удельного веса, и, следовательно, для достижения той же прочности на сжатие и обрабатываемости потребуется меньше цемента и водной пасты.

• Сортировка заполнителей — наличие более мелких частиц в заполнителях приводит к увеличению площади поверхности. Следовательно, избыток более мелкой мелочи в заполнителях увеличит потребность в воде и, следовательно, потребует более крупного мелкого заполнителя.

• Пористость — Пористый заполнитель может раздавиться при приложении сжимающих нагрузок до того, как может произойти разрыв соединения строительного раствора между заполнителями. Прочность на сжатие будет снижаться, если используются менее плотные или пористые заполнители.

В заключение, все параметры остаются идентичными, прочность бетона на сжатие будет выше для бетона, изготовленного с использованием мелких заполнителей с меньшим размером мелких частиц, заполнителей с максимальным размером заполнителей, заполнителей с округлой формой и / или заполнителей с меньшей пористостью / плотностью.

3.6. ОБРАБОТКА БЕТОНА:

Если все параметры бетонной смеси идентичны, и для повышения удобоукладываемости добавлена только вода, то прочность на сжатие смеси с повышенной удобоукладываемостью будет меньше, чем прочность на сжатие исходной смеси.

3.7. ТРАНСПОРТИРОВКА И РАЗМЕЩЕНИЕ БЕТОНА:

Как правило, бетонные кубики забираются на бетонном заводе. Бетонная смесь при неправильной транспортировке и / или неправильном размещении расслоится и / или потеряет удобоукладываемость.Сегрегированный бетон образует соты и пористый, с большим содержанием пустот. 5% пустот означает потерю прочности на 30%, а пустот 10% — потерю прочности на 60%. Результат испытания бетонного куба будет удовлетворительным, но бетон в конструкции будет иметь гораздо более низкую прочность.

3.8. УПЛОТНЕНИЕ БЕТОНА:

Ингредиенты бетона при смешивании имеют значительное количество захваченного воздуха в зависимости от обрабатываемости. Смеси с высокой работоспособностью имеют меньшее количество захваченного воздуха, чем смеси с низкой работоспособностью.Захваченный воздух удаляется путем уплотнения с использованием вибрационных методов. Если уплотнение не выполнено должным образом, захваченный воздух остается в бетонной массе, в результате чего на каждый 1% захваченного воздуха происходит падение прочности на 5-6%. Следовательно, необходимо должным образом уплотнять бетон в формах для кубов, а также в конструкции до тех пор, пока количество захваченного воздуха не станет менее 2%

4. НЕОБХОДИМЫЕ АППАРАТЫ ДЛЯ ИСПЫТАНИЯ:

4.1. КУБИЧЕСКИЕ ФОРМЫ:

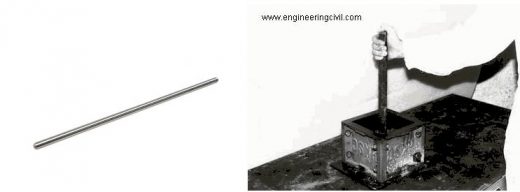

Рисунок 1: Форма для куба размером 150 X 150 X 150 мм

Рисунок 2: Различные типы пресс-форм с разными размерами

4.2. УДОБКИ:

Рисунок 3: Подбивочный стержень

4.3. КЛЮЧИ:

Рисунок 4: Гаечные ключи

Рисунок 5: Различные типы гаечных ключей

4.4. МАСЛО:

Рисунок 6: Типичный тип пресс-формы

4.5 СКРЕБОК:

Рисунок 7: Скребок

4.6 БОЛЬШОЙ ЛОПАТ ДЛЯ ОТВЕРСТИЯ 5 КГ БЕТОНА:

4.7 МАЛЕНЬКАЯ ЛОШАДЬ ДЛЯ ЗАПОЛНЕНИЯ БЕТОНА В ФОРМЫ.

Рисунок 8: Типовой металлический совок

4.8. ВЫРАВНИВАЮЩАЯ ПОПЛАВКА.

Рисунок 9: Регулирующий поплавок

4.9 КОЛЕСНАЯ БОЧКА ИЛИ ВЕДРО ИЛИ ГАМЕЛА.

Рисунок 10: Колесная тачка

4.10. Тряпки для очистки или хлопковые отходы.

4.11. НЕВСАСЫВАЮЩИЙ ПОДДОН ИЛИ СТАЛЬНАЯ ПЛАТФОРМА ДЛЯ ПОВТОРНОГО ЗАМЕСА БЕТОНА.

Рисунок 11: Неабсорбирующий лоток

4.12.ОСТРЫЙ СКРЕБОК ДЛЯ МАРКИРОВКИ ИЛИ ВОДОЗАЩИТНЫЙ КРАЙ

4.13. РЕЗЕРВУАР С РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ.

Рис. 12: Резервуар для отверждения с регулируемой температурой

4.14. ВЛАЖНЫЕ Мешки или ПОЛИЭТИЛЕНОВЫЕ ЛИСТЫ.

5. ПРОЦЕДУРА ЗАПОЛНЕНИЯ И УПЛОТНЕНИЯ БЕТОНА В КУБИЧЕСКИЕ ФОРМЫ:

• Заполнение кубических форм должно производиться в три слоя толщиной примерно 50 мм каждый. Бетон необходимо укладывать с помощью совка, и совок следует перемещать по верхним краям кубической формы, чтобы обеспечить симметричное распределение бетона в каждом слое, когда бетон соскальзывает вниз из наклонного ковша в формы.

Объявления

• Каждый слой должен быть полностью уплотнен либо с помощью утрамбовки, либо с использованием методов вибрации. Если бетон уплотняется ручным утрамбовыванием в 150-миллиметровой форме, то на слой наносится 35 ударов, равномерно покрывая всю поверхность, особенно углы. Если используется 100-миллиметровая форма, каждый слой бетона необходимо утрамбовать вручную, нанося 25 ударов.

• Во избежание захвата воздуха в углах и по бокам рекомендуется утрамбовать стороны форм либо с помощью утрамбовки, либо с помощью деревянного молотка.Бетон в кубических формах также можно уплотнять вибрацией. Обычно следует использовать электрический или пневматический молот или вибростол. Никогда не пытайтесь уплотнять кубики иглой или покер-вибратором.

• Это повредит иглу вибратор, а также из-за колебания прессов-форма будет иметь тенденцию двигаться о хороших сделках на опорную плиту и может вызвать утечку цементного раствора или дезориентацию формы кубы.

• Если используется электрический или пневматический молотковый вибратор, рекомендуется использовать кубические формы с прочным болтовым креплением между сторонами и опорными плитами.Использование зажимов вместо болтов может не обеспечить адекватной фиксации. Необходимо, чтобы операции заполнения и уплотнения выполнялись в три слоя таким же образом, как и в случае ручной трамбовки.

• Необходимо прижать электронный или пневматический молоток к дереву, помещенному поверх формы. При использовании электрического молотка также предпочтительно держать форму на ровной твердой деревянной детали, а не на какой-либо твердой поверхности.

• Бетон должен быть полностью уплотнен в каждом слое, не допуская попадания воздуха в его массу.Когда пузырьки воздуха больше не появляются на верхней поверхности бетона, это означает, что бетон полностью уплотнен. Продолжайте уплотнение или вибрацию до тех пор, пока бетон в форме не вытечет за край, и заливка бетона невозможна.

• Наконец, затертите поверхность шпателем на уровне верхней части формы. Идентификационный знак, номер и / или дату можно легко поцарапать на мокрой затирке бетона с помощью спички или скребка.

6. ПРОЦЕДУРА ИДЕНТИФИКАЦИИ, ОТВЕРЖДЕНИЯ И ИСПЫТАНИЯ БЕТОННЫХ КУБОВ:

• После отделки бетона кубическую форму следует немедленно накрыть влажной гессианской тканью или перенести в комнату с относительной влажностью 90% и температурой 27 + 2 или -2 градуса.

• Кодирование / маркировка / идентификация должны выполняться таким образом, чтобы прочность образца для испытаний можно было легко соотнести с используемой бетонной смесью и структурой, в которую был залит бетон.

• Осторожно зачистите форму через 16–24 часа, не повреждая края или поверхности кубиков

• Погрузите образец в пруд для отверждения, содержащий чистую воду, до того времени, пока он не подлежит испытанию.

• Перед испытанием проверьте размеры и вес образца.

• Если имеются средства неразрушающего контроля (NDT), они проводят то же самое с кубиками, прежде чем они будут раздавлены. Это поможет в сборе полезных данных для корреляции показаний оборудования неразрушающего контроля с прочностью, полученной при раздавливании кубиков.

• Рекомендуется проводить одновременное тестирование не менее 3 кубиков одной партии и учитывать средние результаты испытаний для определения прочности на сжатие. Результаты отдельных тестов не должны отличаться от среднего на + 15% или -15%.Если результаты образцов недействительны согласно IS: 456.

• Куб следует поместить в машину для испытаний на сжатие таким образом, чтобы гладкие поверхности кубов опирались на стальные пластины. Поверхность куба, обработанная шпателем, ни в коем случае не должна контактировать с плитами машины, так как это вызовет асимметричную нагрузку на куб из-за неровной поверхности по сравнению с гранями, которые формуются гладкими.

• Нагрузка должна выполняться без ослабления и непрерывно увеличиваться со скоростью 140 кг / кв.см. / мин. до тех пор, пока бетонный куб не сломается или не раздавится, и никакая дополнительная нагрузка не будет выдержана.

• Внешний вид бетона после разрушения и наблюдения за разрушениями должны быть записаны.

7. КРИТЕРИИ ПРИЕМКИ НА ПРОЧНОСТЬ НА СЖАТИЕ:

Бетон считается соответствующим требованиям прочности согласно IS: 456 (в стадии пересмотра), если:

а) Каждый образец имеет испытательную прочность не ниже характеристического значения;

b) Прочность одного или нескольких образцов, хотя и меньше характеристического значения, соответствует следующему условию:

1) Прочность, определенная по любой группе из четырех последовательных результатов испытаний, соответствует соответствующим пределам в столбце A таблицы, приведенной ниже

2) Все результаты отдельных испытаний соответствуют допустимым пределам, указанным в столбце B таблицы, приведенной ниже.

Таблица 1: Требования соответствия характеристической прочности на сжатие

| Указанный сорт (1) | Среднее значение группы из 4 неперекрывающихся последовательных результатов испытаний в Н / мм 2 (2) | Индивидуальные результаты испытаний в Н / мм 2 (3) |

| П 15 | > или равно F ck + 0,85 установленного стандартного отклонения (округлено до ближайших 0,5 Н / мм 2 ) или F ck + 3 Н / мм 2 в зависимости от того, что больше | > или равно F ck — 3 Н / мм 2 |

| M 20 или больше | > или равно F ck + 0.825-кратное стандартное отклонение (округлено до ближайших 0,5 Н / мм 2 ) или F ck + 4 Н / мм 2 в зависимости от того, что больше | > или равно Fck — 4 Н / мм 2 |

Количество бетона, представленное группой из четырех последовательных результатов испытаний, должно включать партии, из которых были взяты первый и последний образцы, вместе со всеми промежуточными партиями.

Для требований к результатам отдельных испытаний, приведенных в столбце B таблицы выше, риску подвергается только конкретная партия, из которой был взят образец.

8. РЕЖИМЫ НЕИСПРАВНОСТЕЙ:

8.1. ОБЫЧНЫЙ:

Равное растрескивание всех четырех открытых поверхностей с незначительными повреждениями или без них (верхняя и нижняя) при контакте с плитами. Растрескивание обычно имеет вертикальный зигзагообразный характер. Схема трещин и разрушений показана на рис.

Рисунок 13: Обычное разрушение бетона

Иногда четыре вертикальные стороны обращены в сторону, оставляя две усеченные пирамиды, одна перевернутая над другой. Иногда это сопровождается взрывным звуком.

8.2. НЕОБЫЧНЫЙ РЕЖИМ.

Бетонные кубики могут раздавиться с одной стороны или на одной или нескольких поверхностях появятся трещины от растяжения, что приведет к разрушению. На рисунке ниже показаны некоторые из возможных необычных отказов бетонных кубов. Этот тип разрушения даст более низкий показатель прочности бетона на сжатие. Обычно это происходит из-за дефектов, связанных с испытательной машиной. Неправильная ручная работа, неправильная установка куба, неправильная отливка куба также являются причиной таких неисправных сбоев.

Рисунок 14: Необычное разрушение бетонных кубиков

Даже если кубики выходят из строя в необычном режиме, это не означает, что машина работает нормально. Необходима постоянная проверка гидравлической системы и индикаторов часового типа. При этом скорость загрузки должна быть правильной как в моторизованных, так и в ручных машинах. Операторы и инженеры-контролеры должны постоянно проверять машину и регулярно наблюдать за тестируемыми кубиками.

Образец для испытаний не должен располагаться вне центра.Образец необходимо поместить на чистый планшет. Контакт между верхней и нижней поверхностями куба и двух плит должен быть полным и равномерным. Оператор должен проверить, что эти операции загрузки запущены.

9. ЗАКЛЮЧЕНИЕ:

Испытания бетонных кубов и поддержание хороших протоколов испытаний кубов не означает контроля качества бетонных работ. Часто записи показывают отличные кубические результаты, но на самом деле бетон очень плохой. Бетонные кубы часто отливают из более жесткой смеси (более низкое соотношение воды и цемента) или с использованием дополнительного цемента, в то время как фактическое бетонирование выполняется без учета соотношения воды и цемента, что, в свою очередь, влияет на прочность и долговечность конструкции.Этот подход необходимо изменить, и инженер должен производить бетон хорошей прочности и долговечности для элементов конструкции, а не для удовлетворительного ведения записей испытаний куба.

Бетон будет ухудшаться и разрушаться, и через несколько лет будут появляться признаки плохого качества, даже если результаты бетонных кубов были очень удовлетворительными.

И наоборот, построенная бетонная конструкция может быть хорошего качества, но небрежная процедура отбора проб, заливки, твердения и испытания бетонных кубиков может дать неудовлетворительные результаты, указывающие на низкую прочность.

Для этого важного теста необходим тщательный контроль каждого шага.

10. ССЫЛКИ:

1. IS: 516-1959 «МЕТОДЫ ИСПЫТАНИЙ НА ПРОЧНОСТЬ БЕТОНА» Бюро стандартов Индии, Нью-Дели, 2007.

2. IS456: 2000, Свод правил для плоского и железобетона, Бюро индийских стандартов, Нью-Дели, 2007 г.

3. ‘http://www.azom.com/article.aspx?ArticleID=5550’

4. Национальная ассоциация товарных бетонных смесей ‘https://www.nrmca.org/ о бетон / ципс / 35р.pdf ’

5.‘ https://en.wikipedia.org/wiki/Compressive_strength ’

6. Шетти М.С. «Бетонные технологии»

Объявления

Мы на сайте engineeringcivil.com благодарны Шубхам Сунил Малу за предоставленную нам эту очень полезную статью. Мы надеемся, что это будет очень полезно для всех, кто ищет дополнительную информацию об испытании бетона на сжатие . .

Прочность бетона на сжатие — испытание куба, процедура, результаты

Испытание бетонного куба на прочность на сжатие дает представление обо всех характеристиках бетона. Этим По единому тесту судят, правильно ли было выполнено бетонирование. Прочность бетона на сжатие для общая конструкция варьируется от 15 МПа (2200 фунтов на квадратный дюйм) до 30 МПа (4400 фунтов на квадратный дюйм) и выше в коммерческих и промышленных конструкции.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное соотношение, прочность цемента, качество. бетонного материала, контроль качества при производстве бетона и др.

Испытание на прочность на сжатие проводится на кубе или цилиндре. Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания. Американское общество тестирования Материалы ASTM C39 / C39M предоставляет стандартный метод испытания прочности цилиндрического бетона на сжатие. Образцы (https://theconstructor.org/concrete/compressive-strength-test-on-concrete-cylinders/2234/).

Определение прочности на сжатие

Прочность на сжатие — это способность материала или конструкции выдерживать нагрузки на своей поверхности без трещин или трещин. прогиб.Материал при сжатии имеет тенденцию к уменьшению размера, тогда как при растяжении размер увеличивается.

Формула прочности на сжатие

Формула прочности на сжатие для любого материала — это нагрузка, приложенная в точке разрушения к площади поперечного сечения лица, на которое была приложена нагрузка.

Содержание

Определение прочности на сжатие Формула прочности на сжатие Процедура: испытание бетонных кубиков на прочность при сжатии Аппарат для испытания бетонных кубов Подготовка образца бетонного куба Замешивание бетона для испытания куба Отбор кубиков для теста Лечение кубиков Меры предосторожности при проведении тестов Процедура испытания бетонного куба Расчеты прочности на сжатие Отчеты теста куба Результаты испытания бетонного куба Прочность бетона на сжатие при разном возрасте Прочность на сжатие различных марок бетона через 7 и 28 дней

Прочность бетона на сжатие — испытание кубом, процедура,

Результаты

(https: // theconstructor.org /) Искать здесь …

Получить уведомления ×

Прочность на сжатие = нагрузка / площадь поперечного сечения

Процедура: Испытание бетонных кубиков на прочность при сжатии

Для испытания кубиков два типа образцов: кубики 15 см X 15 см X 15 см или 10 см X 10 см x 10 см в зависимости от по размеру заполнителя. Для большинства работ используются кубические формы размером 15см х 15см х 15см. обычно используется.

Этот бетон заливают в форму и должным образом отпускают, чтобы не было пустот.Через 24 часа эти формы удаляются, а образцы для испытаний помещаются в воду для отверждения. Верхняя поверхность этих образцов должна быть сделано ровно и гладко. Это делается путем нанесения цементного теста и его равномерного распределения по всей поверхности образца.

Эти образцы испытываются на машине для испытаний на сжатие после 7 дней отверждения или 28 дней. Нагрузка должна быть наносится постепенно со скоростью 140 кг / см2 в минуту до тех пор, пока образцы не разрушатся. Нагрузка при отказе, разделенная на площадь образца дает прочность бетона на сжатие.

Ниже приводится процедура испытания бетонных кубиков на сжатие

.Аппарат для испытания бетонного куба

Машина для испытания на сжатие

Подготовка образца бетонного куба

Пропорции и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в полевых условиях.

Образец

6 кубиков размером 15 см Микс. M15 или выше

Смешивание бетона для испытания куба

Получить уведомления ×

Площадь образца (рассчитанная на основе среднего размера образца) = 225 см

Нормативная прочность на сжатие (f ck) через 7 дней =

Ожидаемая максимальная нагрузка = fck x площадь x f.с

Выбираемый диапазон …………………..

Аналогичный расчет следует провести для 28-дневной прочности на сжатие

Максимальная приложенная нагрузка = ………. тонов = …………. N

Прочность на сжатие = (Нагрузка в Н / Площадь в мм = …………… Н / мм

= ………………………. Н / мм

Протоколы испытаний куба

- Идентификационный знак

- Дата испытания

- Возраст экземпляра

- Условия отверждения, включая дату изготовления образца

- Внешний вид изломов бетона и тип излома, если они необычные

Результаты испытаний бетонного куба

Средняя прочность бетонного куба на сжатие =…………. Н / мм (на 7 сут)

Средняя прочность бетонного куба на сжатие = ………. Н / мм (через 28 дней)

Прочность бетона на сжатие при разном возрасте

Прочность бетона увеличивается с возрастом. В таблице показано сравнение прочности бетона в разном возрасте. с прочностью через 28 дней после заливки.

Возраст Процент силы

1 день 16%

3 дня 40%

7 дней 65%

14 дней 90%

28 дней 99%

Прочность на сжатие различных марок бетона через 7 и 28 дней

2

2) 2

2

2

2

Получить уведомления ×

© 2017 The Constructor

Gopal Mishra Гопал Мишра — инженер-строитель из NIT Calicut и имеет более 9 лет опыта в области гражданского строительства и строительства.Он основатель The Constructor.

Оценка Бетон

Минимальная прочность на сжатие Н / мм при 7 дней

Нормативная прочность на сжатие (Н / мм) в 28 дней

M15 10 15

M20 13,5 20

М25 17 25

M30 20 30

М35 23,5 35

M40 27 40

М45 30 45

Подробнее:

Бетон — определение, марки, компоненты, производство, строительство (https: // theconstructor.орг / бетон /)

Почему мы проверяем прочность бетона на сжатие через 28 дней? (https://theconstructor.org/concrete/why-we-test-concrete-strength-after-28-days/6060/)

2 2

Получить уведомления ×

.Достижение ранней прочности на сжатие в бетоне с использованием бактерий Sporosarcina pasteurii в качестве добавки

Часто наблюдается, что достижение ранней прочности бетона на сжатие является проблемой. Для достижения цели исследователи пробовали различные добавки. В данной работе рассматривается проблема достижения ранней прочности бетона на сжатие с использованием бактерии Sporosarcina pasteurii . Бактерия характеризуется способностью осаждать карбонат кальция в присутствии любого источника карбоната и известна своей резистентной способностью в зонах экстремальных температур и давления.Чтобы установить цель набора прочности на начальном этапе, около 192 кубиков бетона были испытаны через 3, 7, 14 и 28 дней, и результаты сравнивались с контролируемым бетоном. Бактерия использовалась в сочетании с химическими веществами, и пропорции доз были изменены для достижения желаемой прочности на сжатие M20 через 28 дней.

1. Введение

Прочность на сжатие, достигаемая в бетоне, является одним из наиболее важных и желаемых свойств бетона. Многие добавки были опробованы специалистами для достижения желаемой прочности на сжатие.Эта статья направлена на достижение прочности бетона на сжатие; тем не менее, авторы статьи пытались использовать питательную среду, содержащую бактерию под названием Sporosarcina pasteurii в качестве добавки к бетону. Основная цель работы заключалась в том, чтобы уменьшить время, необходимое цементу для гидратации, и достичь максимальной прочности в раннем возрасте. Раннее увеличение прочности обычного бетона в основном связано с соотношением вода / цемент. Смеси с низким водоцементным соотношением набирают прочность быстрее, чем смеси с более высоким водоцементным соотношением.Это связано с тем, что зерна цемента расположены ближе друг к другу, и непрерывная система геля образуется быстрее.

На самом деле на рынке представлено много различных типов ускорителей, но общие проблемы, создаваемые ускорителями, — это низкая просадка, малое время начального схватывания и, следовательно, снижение работоспособности. Эти неблагоприятные свойства ускорителей не позволяют большинству специалистов использовать их в бетоне. Использование смешанных цементов в настоящее время также растет в строительной отрасли; Обычно используются смешанные цементы с определенным количеством цемента, замененным летучей золой.Однако добавление золы к цементу имеет небольшой недостаток; то есть, чтобы зола гидролизовала и превратилась в прочный компонент, такой как цемент, ей нужен Ca (OH) 2 . Ca (OH) 2 является побочным продуктом процесса гидратации цемента; следовательно, для образования геля C-S-H из летучей золы требуется гидроксид кальция в достаточном количестве, и это может произойти только в том случае, если имеет место адекватная гидролизация цемента. Если в цементе присутствует карбонат кальция, процесс гидролизации происходит быстро, и в результате получается Ca (OH) 2 в необходимом количестве для гидролиза летучей золы и получения желаемой прочности на сжатие.

Sporosarcina pasteurii , ранее известная как Bacillus pasteurii — это бактерия, способная осаждать карбонат кальция в присутствии любого источника карбоната. Этот микроорганизм хорошо известен своей устойчивостью к суровым условиям морской воды и очень высоким температурам, которые обычно встречаются на мелководье и в пустыне Сахара. Эта бактерия используется в настоящей работе для проверки улучшения прочности бетона на сжатие. Sporosarcina pasteurii выделяет карбонат кальция. Этот внутренний карбонат кальция действует как положительный катализатор процесса гидратации цемента, как описано Рамачандраном [1], Péra et al. [2] и Kakali et al. [3]. Было обнаружено, что бактерии Sporosarcina pasteurii достигают максимальной активности через 16 часов и сохраняют ее до тех пор, пока питательная среда не будет израсходована. Таким образом, выделение максимального количества карбоната кальция происходит только через 16 часов после того, как бетон был смешан, что обеспечивает достаточно рабочего времени для бетона.Также было замечено, что эта питательная среда не допускает потери осадки и не вызывает немедленного схватывания бетона.

В данной работе бактериальная добавка была добавлена в различных составах и концентрациях наряду с другими продуктами, такими как мочевина, карбонат натрия, хлорид кальция и т. Д. В различных пропорциях, чтобы изучить ее влияние на прочность при сжатии при 3, 7, 14, и 28 дней лечения. Прочность на сжатие, полученная у биобетона, содержащего бактерий Sporosarcina pasteurii , сравнивается с прочностью, полученной контролируемым бетоном через 3, 7, 14 и 28 дней соответственно.

В работе также делается попытка изучить использование карбоната натрия вместе с питательной средой в бетоне и смоделировать химическую реакцию, которая является основным вкладом авторов в исследование, в котором ранее эксперты опробовали только мочевину. Приведенные ниже химические реакции (1) и (2) отображают образование карбоната кальция, который действует как катализатор для образования геля C-S-H, который требуется для гидролизации цемента.

Используя мочевину, (Кашьяп и Радхакришна [4]).

Используя карбонат натрия, (экспериментальная работа).

2. Обзор литературы

Новый метод восстановления поврежденных структурных образований был разработан Arunachalam et al. [5] путем использования процесса селективного микробного закупоривания. В этом процессе метаболическая активность микробов способствует осаждению карбоната кальция в форме кальцита. По данным Arunachalam et al., Микробный герметик CaCO 3 обладает положительным потенциалом избирательного уплотнения смоделированных трещин и поверхностных трещин в гранитах и песчаных пробках.[5]. Предыдущие исследования с аэробными микроорганизмами ( Bacillus pasteurii и Pseudomonas aeruginosa ) показали значительное улучшение (примерно на 18%) прочности цементного раствора на сжатие, как показали Ramakrishnan et al. [6]. Исследование, проведенное Achal et al. [7] иллюстрирует увеличение прочности на сжатие образцов строительных растворов на 36,15% за 28 дней, приготовленных с использованием бактериальных клеток. Следует отметить, что среди контролируемых образцов бетона, приготовленных без включения бактериальных клеток, бетонные кубики, отвержденные в среде для выращивания микробов, были прочнее, чем кубики, отвержденные в воде, хотя существенных различий не было.Исследования также показали, что ионная сила среды, содержащей мочевину-CaCl 2 , по-видимому, увеличивает прочность бетона на сжатие.

Повышение прочности на сжатие за счет Bacillus sp. CT-5, вероятно, происходит из-за отложения CaCO 3 на поверхности клеток микроорганизмов и в порах цементно-песчаной матрицы, которые закупоривают поры в растворе, как это обсуждалось Supratao [8]. Они также обнаружили, что как только поры в матриксе закупориваются, поток питательных веществ и кислорода к бактериальным клеткам прекращается; со временем клетки либо умерли, либо превратились в эндоспоры и стали действовать как органическое волокно, увеличивая прочность бетона на сжатие.

Уменьшение проницаемости образцов раствора, обработанных бактериями, также можно было увидеть из эксперимента по водопоглощению. На рис. 1 показано уменьшение водопоглощения кубом СТ-5 по сравнению с контрольным кубом. Таким образом, можно интерпретировать, что проницаемость также уменьшается, что является очень желательным свойством для бетона. Это также ограничивает попадание вредных веществ, как сообщает Achal et al. [7]. Из эксперимента ясно, что наличие слоя кристаллов карбоната на поверхности из-за бактериального изолята может повысить устойчивость вяжущих материалов к процессам разложения.

В 2010-2011 гг. Chahal et al. [9] изучали бактериальные изоляты на основании их осаждения кальцитом и выживаемости при более высоких pH. Они пришли к выводу, что бактериальные изоляты, которые показали повышенную уреазную активность, осаждение кальцита и выживаемость при более высоких значениях pH, могут быть использованы для устранения трещин в строительных материалах. Таким образом, было резюмировано, что Sporosarcina pasteurii можно использовать для изготовления бетона с достаточной прочностью, а также выдерживать высокие температуры и давления.

3. Используемые материалы и состав

3.1. Составы смеси

Бактериальная добавка была добавлена в бетонную смесь с различным химическим составом, таким как мочевина, карбонат натрия, хлорид кальция и т. Д., С различными концентрациями, как определено в наборах 1 — 7, чтобы изучить их влияние на прочность на сжатие при 3 , 7, 14 и 28 дней выдержки, как показано в таблице 1.

| |||||||||

Расчет нормальных бетонных смесей с использованием метода удобоукладываемости-дисперсии-сцепления