Крепление отмостки к фундаменту: Нужно ли крепить отмостку к фундаменту

Умная Стройка — Главная

Без профессиональной поддержки в строительстве заказчики не получают заявленного подрядчиками качества услуг и обречены на переплату. При этом величина необоснованных затрат достигает четверти от выставляемых смет. Это денежный эквивалент пропасти, отделяющей заурядные стройки от правильных (обеспеченных инженерно-технической опекой в соответствии со ст. 749 ГК РФ).

Официальный эксперт строительного инжиниринга Бюро «Умная Стройка» с 1993 года оказывает квалифицированную поддержку заказчикам обоснованно и эффективно. Сотрудничество направлено на получение заказчиками максимальной технической пользы и экономической выгоды.

Чтобы избежать финансовых, правовых и других известных проблем, люди обращаются в Бюро, которое помогает грамотно готовить и проводить строительство домов, кардинально меняя соотношение «цена-качество», искажённое реалиями рынка частных подрядов.

Сохранение в семьях немалых средств – уже хороший повод для сотрудничества с Бюро, хотя только этим польза для заказчиков не ограничивается. Помимо финансовой выгоды, они приобретают и ряд важных преференций для успешного строительства и последующей эксплуатации домов полноценного качества.

Порядок сотрудничества с Бюро и получаемые при этом возможности и преимущества изложены на странице «Заказчикам».

youtube.com/embed/1w-XtaVx5XA?rel=0&controls=0&showinfo=0?ecver=1″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

* * * * *

О выборе материалов — Кто поможет правильно подобрать и рассчитать правильное количество материалов?

Как сделать мягкую отмостку вокруг дома?

Мягкая отмостка вашего дома или коттеджа выполняется простыми средствами, обеспечивает все необходимые функции защиты фундамента, декоративность, а также просто и легко ремонтируется.

Определение понятия «мягкая отмостка»

Мягкая отмостка – это защитный слой по периметру сооружения, не пропускающий воду к его подземной части, построенный из не жестких материалов.

Основное назначение всех разновидностей отмосток в том, чтобы отвести ливневые воды летом и талые – весной и максимально защитить от намокания грунт вокруг сооружения, например, дома или колодца.

Если она строится «жесткая», например, из бетона, железобетона или асфальта, то достаточно сделать полосу из этого материала с наклоном в наружную от дома сторону. Тем самым обеспечивается сток воды от стены дома, т. к. материал не пропустит воду в грунт возле цоколя или фундамента.

Прочитать на сайте как это правильно сделать, можно тут.

Но в случае «жесткой» конструкции возникают проблемы, которые могут значительно понизить ее гидрозащитные функции. И связаны они с ее жесткостью.

- При замерзании и оттаивании в результате пучения грунта под слоем бетона возможны ее перемещения в разные стороны, в том числе и в сторону от стены здания. В последнем случае образуются щели, которые могут за пару – тройку зимних замерзаний достигнуть нескольких десятков миллиметров.

При косых дождях с ветром или при сильных ливнях вода будет попадать туда, куда ее не пускали защитным слоем.

При косых дождях с ветром или при сильных ливнях вода будет попадать туда, куда ее не пускали защитным слоем. - Изготавливая «дорожку вокруг дома» отрезками большой длины, для защиты бетона от трещин, связанных с зимним температурным сокращением, строители устраивают теплокомпенсационные зазоры, для которых часто используются тонкие доски. В эти зазоры даже при наличии в них доски вода попадает в основном весной, а когда через 3 – 5 лет доски сгниют, то препятствий для воды будет еще меньше.

- Не всегда уделяется внимание воде, которая стекла. Если ее сразу же не отвести в сторону от здания, то она просочится под отмосткой снизу и значительно уменьшит ее защитное действие.

- Еще одна проблемка – ее малая декоративность – бетон или асфальт это не тротуарная плитка, булыжник или брусчатка.

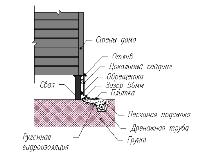

Конструкция мягкой отмостки

При «твердой» защите фундамента материал выполняет функцию отвода воды от стены и функцию прочной основы, по которой можно пройти или проехать грузовой тележкой.

Основная идея мягкой отмостки в том, что функцию отвода воды переносят на нижележащие элементы конструкции.

Под всей конструкцией, если она стоит не на глине, а на водопроницаемом грунте, лучше сделать водонепроницаемый подстилочный слой из глины, толщиной 150 – 200 мм. При возможности выбора берите «жирную» глину. Ее нужно выровнять, обеспечить уклон не менее 30 – 50 мм/м и утрамбовать.

На глину уложить слой рулонной или плитной гидроизоляции. В качестве гидроизоляции можно взять полотнища ПВХ, ПВХ-мембрану, полиэтилен или даже рубероид.

Ширина рулона должна быть больше ширины слоя глины на 150 – 200 мм. Эту часть мягкой гидроизоляции поднимают на стену и закрепляют рейкой или приклеиванием к стене фундамента. Если для гидроизоляции берут полиэтилен, то возле стены можно сделать складку высотой 15 – 20 мм. Она нужна для компенсации возможных перемещений слоев при промерзании грунта. Противоположный наружный край поднимается по грунту не менее чем на высоту слоя песка (см. далее).

далее).

О специальных свойствах гидроизоляционных рулонных материалов можно прочитать в статье «Гидроизоляция оклейкой – для чего она производится…» на нашем сайте здесь.

Полотнища гидроизоляции на стыках укладывают с перехлестом 150 – 200 мм. При использовании рубероида их можно проклеить жидкой мастикой, другие материалы – по инструкции производителя.

Гидроизоляцию засыпать слоем песка 50 – 100 мм и сверху накрыть полотнищем геотекстиля, которое крепится к стене вместе с гидроизоляцией.

На геотекстиль насыпают слой щебня не менее 100 – 150 мм. В его наружный край укладывается дренажная труба.

На этом этапе простейшая щебневая мягкая отмостка вокруг дома готова.

При узкой полоске отмостки водоотводящие канавки нужно делать обязательно. То же при широкой отмостке, большой площади дома и в случае крыши без водосточной системы. Если водостоки и ливневая канализация есть, то ее объединяют с этими канавками.

Если поверх щебня будет укладываться тротуарная плитка, гранитная, базальтовая или бетонная брусчатка, отобранный бут, булыжник или крупная галька, то щебень тоже укрывают геотекстильным полотном и насыпают слой песка для монтажа этого покрытия. Щели между элементами «тротуара» цементировать нельзя, как и укладывать эти элементы на цементно-песчаный раствор. Их нужно засыпать песком или отсевом.

Если «тротуара» не будет, то слой щебня может быть чуть выше уровня грунта. При возможности используйте бордюрную плитку, чтобы щебень не «ушел» в грунт.

Теперь вы видите, что мягкую отмостку вокруг дома своими руками сделать возможно. Она в изготовлении проще, чем монолитная бетонная или асфальтовая.

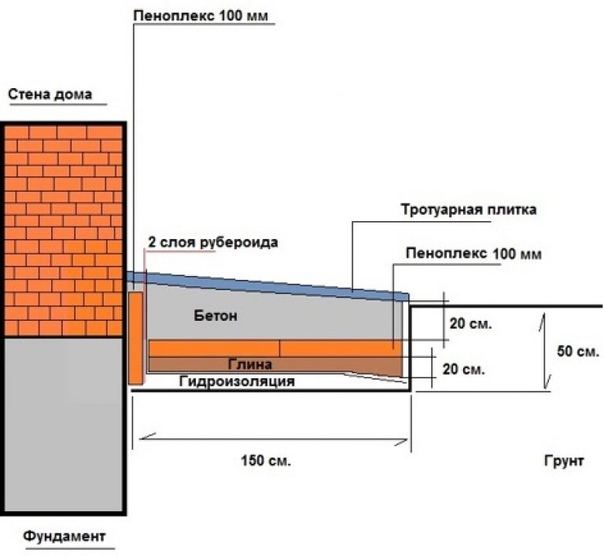

Мягкая отмостка с утеплением экструдированным пенополистиролом ЭППС.

Мягкая отмостка вокруг колодца может понадобиться в случае, если его стенки выполнены в виде сруба из дуба или лиственницы и от конструкции нужно отводить воду. Если в доме есть простейший инструмент, а вы им умеете пользоваться, то вы можете изготовить мягкую отмостку вокруг колодца своими руками.

Если колодец изготовлен из бетонных колец, то только мягкая отмостка вокруг колодца может сделать его эксплуатацию надежной.

Достоинства и недостатки мягкой отмостки

- Главное достоинство – стойкость к перемещениям от пучения грунта при его замерзании/оттаивании.

- Ее горизонтальная поверхность позволяет пользоваться ею как тротуаром и в гололед и покрытой мокрым снегом. На наклонной бетонной в этих случаях можно легко поскользнуться и упасть или съехать на наружный ее край.

- Компенсационный шов между фундаментом и бетоном не нужен, т. к. слой щебня своей «мягкостью» компенсирует все перемещения. Также не нужны и компенсационные швы на углах и между участками по 3 – 4 м длиной.

- Естественные материалы – щебень, галька, булыжник, брусчатка позволяют задекорировать водоотводящую функцию и, углубив ее элементы, сделать их невидимыми.

Недостатки тоже есть:

- загрязнение щебневого или галечного покрытия;

- прорастание травы, сорняков, корней кустарника и деревьев;

- при устройстве газона на мягкой отмостке за ним нужен уход.

Как армировать отмостку

Автор Евгения На чтение 30 мин. Опубликовано

Как армировать отмостку

Армирование отмостки

Для качественного устройства отмостки необходимо ее армирование. Армирование отмостки производится стандартной арматурной сеткой 100 х 100 х 4 мм., которую можно приобрести на любой металлобазе. Сам технологический процесс достаточно просто, и мы рассмотрим его ниже, но перед этим разберем несколько других вопросов.

Необходимо ли армирование отмостки

Конечно, достаточно часто при заливке бетонных отмосток арматуру вообще не применяют, мотивируя это тем, что требования СНиП это не регламентируют. Однако на самом деле, поскольку отмости являются подвижными бетонными конструкциями, сетку использовать крайне желательно, особенно в случае применения бетона М150, который довольно часто применяют для этих целей.

В случае применения арматурной сетки прочность отмосток на сжатие и растяжение. Вдобавок разломать ее будет не так просто, то есть повышается вандалостойкость и ремонтопригодность. Полноценный арматурный каркас, например, как при армировании монолитных плит, здесь не требуется – он только необоснованно утяжелит конструкцию и сильно удорожит ее. Использовать хлысты из прутка или той же арматуры, уложенные вдоль здания в стяжку (так практикуют некоторые) вообще нет смысла, так как такое «армирование» будет работать только на продольную нагрузку, а на поперечную – уже нет.

Укладка арматурной сетки в опалубку

Покупаем арматурную сетку, везем на объект (или заказываем доставку). Как правило, сетка поставляется стандартными листами («картами») размерами 2 х 6 метра. Это очень удобно, так как мы можем распустить ее вдоль пополам, и при этом ее ширина составит 1 метр, что как раз и нужно для армирования отмостки.

Сетка распиливается обыкновенной болгаркой с диском 125 или 230 мм, толщиной 2 мм. В этот раз мы использовали большую машинку – маленькая «HILTI» изрядно притомилась вследствие стирания щеток. Пилить сетку следует на фрагменты размерами 1 х 2 метра. Можно пилить и на трехметровые, или даже шестиметровые куски, но они тяжелые, таскать их крайне неудобно.

Раскладываем сетку в установленную и подготовленную опалубку, размещая ее таким образом, чтобы расстояние от щебневой подушки до сетки было не менее 2 – 3 см. Это нужно для того, чтобы сетка находилась не на подушке, а как бы внутри бетона отмостки. Данный прием не представляет трудностей: как бы вы не трамбовали подушку, всегда есть камешки, которые торчат над поверхностью. Фрагменты сетки должны немного пересекаться между собой, то есть быть в небольшом «нахлесте».

На углах следует вырезать специальные угловые фрагменты, которые укладываются аналогичным способом. Сетка не должна проходить под отсечками, чтобы соседние участки отмостки не тянулись по ней друг за другом при проседании. Сетка не должна быть сильно выгнута: при заливании отмостки бетоном ее может выдавить наружу, и тогда придется спешно трамбовать участок, либо по застывании бетона спилить лишние фрагменты и затереть повреждения. Сразу скажу: это не так просто.

Сетка не должна быть сильно выгнута: при заливании отмостки бетоном ее может выдавить наружу, и тогда придется спешно трамбовать участок, либо по застывании бетона спилить лишние фрагменты и затереть повреждения. Сразу скажу: это не так просто.

Лишние торчащие проволочины следует загнуть, либо обрезать с помощью болгарки. Можно также применять крупноразмерные ножницы для рихтовки металла, с рукоятками по метру, либо мощные гидравлические ножницы (как у МЧС-ников). В общем, какой инструмент есть, с тем работаем.

Армирование отмостки следует вести последовательно, начиная с прямых участков, а затем закладывать внутренние и наружные углы. Вязка арматурной сетки в данном случае не нужна, а сама сетка укладывается только в один слой, без подставок (не как на фундаментах). Также не требуется применять продольно-поперечное армирование с вязкой: в этом случае данная технология не оправдывает себя. Нет смысла использовать и полимерную строительную сетку взамен стальной арматурной – прочности она не предаст, а при заливке бетона сразу присядет на подушку, так что толку от нее не будет никакого.

В общем и целом, сам процесс армирования – наиболее простая и быстрая из операций, проводимых при заливке бетонных отмосток. Для ее производства на небольшом здании достаточно двух человек (один режет, один носит). На зданиях периметром 200 – 300 метров желательна бригада из трех или четырех человек.

Как сделать бетонную отмостку вокруг дома

Функции отмостки

Основной фактор, оказывающий разрушительное влияние на фундамент – попадание под него воды. Особенно опасно её воздействие для мелкозаглубленных, то есть заложенных выше глубины промерзания грунта, фундаментов. Отсечь воду атмосферных осадков от здания – основная задача отмостки. Второстепенная – использование в качестве дорожки вокруг дома.

Ширина, поперечный уклон, толщина отмостки

Первое, с чем надо определиться – ширина отмостки. Для песчаных грунтов рекомендуется брать значение минимум 70 см, для глинистых – 1 м. Меньше делать не стоит, больше – пожалуйста.

Меньше делать не стоит, больше – пожалуйста.

Толщина не нормируется, можно порекомендовать 7 – 10 см.

Задать поперечный уклон нужно так, чтобы вода стекала от стен дома наружу. На ровном участке оптимальным будет значение 2 – 3 см на метр. Допускается и до 10 см на метр, свыше – считается, что из-за стремительного стока воды будет размываться грунт.

Определившись с цифрами, можно переходить непосредственно к работе.

Разметочные работы под отмостку

Для начала нужно отметить верх будущей отмостки на цоколе и, отступив от стены расстояние равное ширине, забить в землю маяки из арматуры. Для точных измерений понадобится нивелир, но можно воспользоваться и гидроуровнем.

Для проверки точности измерений сделайте обратный ход, суть его в следующем. Допустим, от начальной точки вы переносите метки уровня, идя по часовой стрелке вокруг дома. Обойдя весь периметр, вы должны вернуться в начальную точку на том же уровне. Если есть расхождения, то проделайте те же измерения, но теперь двигайтесь против часовой стрелки вокруг здания.

Натянутый по отмеченным точкам шнур визуально покажет, на какой высоте пройдёт отмостка и её границы.

Расчистка участка под отмостку

Огороженный участок нужно очистить от травы и мусора, выкопать, если нужно, лишнюю землю. Отмостка у нас на фото 10 см, под неё нужно будет сделать песчаную подушку – тоже где-то 10 см толщиной.

Итого: между землёй и ниткой везде должно проходить 20 см, если больше, то не страшно – потом выровняется песком.

Устройство песчаной подушки

Тут всё просто: «бери больше – кидай дальше». Единственно, песок надо уплотнить. Самый доступный способ – пролить водой, любители механизации могут воспользоваться виброплитой.

Если в хозяйстве нет ни воды, ни техники, то стоит хотя бы попрыгать или сделать трамбовку из штыря и металлической пластины. Такие трамбовки также продаются в магазинах. В общем, дело пустяковое, но таит в себе огромный творческий потенциал. В результате должна получиться ровная подушка, повторяющая очертания будущей отмостки, между шнурком и песком – 10 см.

В результате должна получиться ровная подушка, повторяющая очертания будущей отмостки, между шнурком и песком – 10 см.

Установка опалубки и армирование

Для опалубки вполне сгодится доска-дюймовка, шириной 100 мм. Выставляем её по шнурку, снаружи присыпаем песком или закрепляем колышками.

Для армирования бетонной отмостки подойдет кладочная сетка, например, с ячеей 50 х 50 мм или тонкая (6 – 8 мм) арматура. Листы сетки нужно уложить внахлест. Если используется арматура, то она связывается в один слой, с ячейкой примерно 250 х 250 мм. Можно и вообще не армировать, но не факт, что песок хорошо утрамбован – покрытие может с годами лопнуть.

Перед армированием на песок желательно положить полиэтиленовую пленку. Впоследствии, при заливке бетона, смесь не будет быстро пересыхать, отдавая воду в землю. Времени на выравнивание останется больше, а цена удовольствия копеечная.

Маяки для бетонной отмостки

С внешней стороны маяком служит опалубка, а на стены можно набить профиля для гипсокартона. По таким рельсам смесь удобно тянуть правилом или метровой самодельной шваброй. При определенной ловкости рук и намётанном глазе, к цоколю можно ничего не прибивать, ограничившись только ориентиром по доскам. Тяжелее, но некоторая экономия налицо (профиль, дюбеля, перфоратор искать, если нет).

Пропорции материалов для приготовления бетона отмостки

С бетоном для отмостки есть нюанс. В строительных нормах указано, что бетон по морозостойкости и водонепроницаемости должен соответствовать дорожному, то есть марки М200.

Можно привезти материал с РБУ (бетонного завода), но принять его самому и разровнять, пока бетон не схватился, часто затруднительно – не всегда для миксера есть въезд на участок. Остается вариант изготавливать смесь самостоятельно.

В качестве оптимальной пропорции можно порекомендовать соотношения 1:2,8:4,6 или 1:3,5:5,6 цемента, песка и щебня соответственно. Первый вариант для цемента марки М400, второй для М500. Расход вяжущего на 1 м 3 составит примерно 5 мешков по 50 кг, остальные материалы считаются умножением на соответствующий коэффициент.

Расход вяжущего на 1 м 3 составит примерно 5 мешков по 50 кг, остальные материалы считаются умножением на соответствующий коэффициент.

Сколько нужно воды – сложно сказать. Чем ниже водоцементное отношение, тем выше прочность, но промешать сухую массу в обычной бетономешалке без «серьезных вливаний» невозможно. Да и разравнивать легче пластичную массу. В общем, сделайте пробный замес, а там уже по обстоятельствам. Бетон должен быть хорошо перемешанным, легко тянуться и не выделять много воды при укладке.

Для повышения пластичности при сокращении количества воды, необходимого для затворения, можно использовать жидкое мыло или моющие средства для посуды. Брать дорогие не нужно – задача ведь не сделать бетон чище. Снижение прочности бетона при добавлении ПАВ не значительное и составит порядка 5-ти, максимум 10 %.

Качество материалов: цемент марки М400 — М500, щебень фракции от 5-10 до 20–40, минимально из песка выкинуть куски глины, если они там присутствуют.

Самостоятельное приготовление бетонной смеси для отмостки и её укладка

Час X настал, скоро ваш дом украсит отмостка. Так как статья у нас про бетонную отмостку своими руками и рассчитана на новичков в строительстве, то остановимся подробней и на простом вроде бы деле: замешивании бетона.

Отмерять пропорции будем вёдрами – просто и наглядно. Допустим, в нашем бетоносмесителе можно нормально перемешать бетона из расчета на одно ведро цемента. Стало быть, песка будет 3 ведра, а щебня 5. Вода и моющее средство по вкусу. Если мешалка меньше 140 литров, то больше бетона за раз в ней не приготовить (оптимальный объем смеси – примерно половина от объема барабана по паспорту).

Сначала льем воду, чтобы не переборщить – чуть больше, чем полведра. Добавляем несколько капель пластификатора, даем барабану сделать несколько оборотов. Высыпаем ведро щебня, потом цемента, снова даем чуть покрутиться. Далее можно сыпать щебень и песок в любом порядке – это неважно. Такая последовательность загрузки не даёт налипнуть песку или цементу на стенки барабана. Спешить не нужно – если масса будет сухой, то образуются комки, которые придётся разбивать мастерком, лопатой или другими подручными средствами. Так что в процессе, при необходимости, доливаем воду.

Спешить не нужно – если масса будет сухой, то образуются комки, которые придётся разбивать мастерком, лопатой или другими подручными средствами. Так что в процессе, при необходимости, доливаем воду.

Укладка смеси – самое простое. Накидываем лопатой или ведрами бетон в опалубку и разравниваем шваброй (лучше правилом) по маякам. Движения легкие, туда-сюда с малой амплитудой.

В процессе укладки приподнимаем сетку так, чтобы снизу было сантиметра 3 – 5 бетона для защитного слоя либо заранее подкладываем что-то твёрдое под сетку, к примеру среднего размера щебень.

Если нужно прервать устройство бетонной отмостки на длительное время, то желательно не обрывать слой смеси резко, а сделать небольшую ступеньку. При возобновлении процесса легче будет пройти стык.

После заливки отмостки, бетон укройте пленкой, во избежание пересыхания под солнцем или, наоборот, размыванием при дожде.

Возможные ошибки

Не стоит привязывать бетонную отмостку к дому, путём засверливания в фундамент арматуры. Это неправильно. Отмостка должна прилегать к цоколю плотно, но не быть завязана со зданием. Иначе при просадке дома она треснет.

Пожалуй, это единственный нюанс, который мы не рассмотрели выше.

Утепление отмостки

Точнее сказать: утепление под отмостку. Сама она в теплоизоляции не нуждается, но закладка утеплителя защитит грунт под ней от промерзания. Если фундамент мелкозаглубленный, то это положительно отразится на его работе. Грунт будет промерзать как бы по-диагонали, учитывая ширину бетонной отмостки в 1 метр, глубина промерзания намного снизится.

Оптимальный вариант утеплителя – пенополистирольные плиты с маркировкой «для фундамента». Они укладываются непосредственно на песчаную подушку, полиэтиленовая пленка при этом не нужна. Если отмостка утепляется, то её армирование необходимо.

Заключение

Отмостка – необходимый элемент здания. Теперь вы знаете, как сделать бетонную отмостку своими руками. Ведь на самом деле это просто.

Ведь на самом деле это просто.

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Армирование отмостки

Армирование отмостки дома

Отмостка дома – неотъемлемая часть при его строительстве, но как правильно ее возвести, чтобы впоследствии она прослужила долго? Поможет армирование отмостки стандартной арматурной сеткой, хотя нормы СНиП эту процедуру жестко не регламентируют.

Для начала рассмотрим виды отмостки:

– каменная и бетонная брусчатка,

– отмостка из щебня,

Рассмотрим вопрос армирования отмостки, которое делается для того, чтобы увеличить ее эксплуатационные характеристики, увеличить срок службы фундамента. Здесь все дело в качестве проведенных работ и арматурной сетки, которую лучше всего приобретать в готовом виде. Использовать арматурный каркас не стоит, поскольку он может утяжелить конструкцию, увеличить ее стоимость. Некоторые используют хлысты из прутка или арматурные стержни, что нецелесообразно, поскольку в этом случае армирование работает на продольную нагрузку, а поперечной уже не существует.

Особенности армирующей сетки для бетонной отмостки:

– придание отмостке высоких прочностных характеристик,

– равномерное распределение нагрузок на сжатие и растяжение,

– придание бетону дополнительной жесткости,

– отмостка не просядет, по ней не пойдут трещины,

– выдержит любые тепловые, механические нагрузки.

Специалистами рекомендовано укладывать армирующую сетку в один слой без малейших выгнутостей – иначе при заливке бетона сетка может выгнуться наружу, и потребуется спиливать лишние элементы. Все работы по укладке армирующей сетки проводятся последовательно – сначала прямые участки, затем внутренние и наружные углы. Полимерную сетку использовать нельзя – она просто просядет, образуя подушку.

Процесс армирования легок и быстр, что удобно для любого пользователя. Приобрести сетку можно в готовом виде. Можно, конечно, изготовить ее самостоятельно, но в этом случае в местах соединения арматуры могут появиться утончения, что снизит эксплуатационные характеристики изделия. Готовая армированная сетка выполнена по ГОСТу из проволоки диаметром 3-4 мм, но если планируется использование тяжелых покрытий, то лучше взять сетку из более толстой проволоки, увеличив толщину бетонной заливки.

Можно, конечно, изготовить ее самостоятельно, но в этом случае в местах соединения арматуры могут появиться утончения, что снизит эксплуатационные характеристики изделия. Готовая армированная сетка выполнена по ГОСТу из проволоки диаметром 3-4 мм, но если планируется использование тяжелых покрытий, то лучше взять сетку из более толстой проволоки, увеличив толщину бетонной заливки.

[content-egg module=GdeSlon template=compare]

Выбор сетки для отмостки

Отмостка – это обязательный конструктивный элемент здания или частного дома, имеющий уклон для отвода воды от фундамента. Она является также пешеходной зоной вокруг дома и придает фасаду завершенный архитектурный вид.

Она может быть бетонной или каменной. Ее выполняют из бетонной брусчатки, тротуарной плитки или щебня.

Перед тем как приступить к заливке отмостки бетоном, важно соблюсти требования, предъявляемые к материалам и конструкции к этому строительному сооружению.

Особенности арматурной сетки

Материалом для изготовления сетки служит металлическая арматура, имеющая различный диаметр. Структура сетки представляет собой металлические пруты, перпендикулярно уложенные относительно друг друга, и скрепленные при помощи точечной сварки. Размер ячеек зависит от толщины прутьев и расстояния между ними.

Легкий вариант имеет диаметр арматуры 3 мм, а тяжелый от 12 мм. Поставляется она в виде листов (карт) или рулонов.

Арматуру применяют для различных видов работ:

- при строительстве монолитных и сборных конструкций в качестве армирующей части;

- при армировании фундаментов;

- при устройстве стяжки пола;

- при устройстве отмостки;

- в качестве армирующего материала при дорожных работах.

К положительным качествам материала относятся следующие его особенности:

- высокие прочностные характеристики отмостки;

- сжимающие и растягивающие нагрузки распределяются равномерно по всей конструкции;

- дополнительная жесткость бетона;

- исключено появление трещин, деформации и разрушения конструкции;

- устойчивость к тепловым и механическим воздействиям.

Армирование отмостки сеткой направлено на увеличения ее эксплуатационного срока и улучшение технических характеристик. Также это способствует увеличению срока службы фундамента здания.

Какие виды сетки чаще всего используют?

Существует несколько видов арматурной конструкции, которую применяют для устройства отмостки. Каждая из них имеет свои характеристики и особенности.

Это проволочные провода наваренные друг на друга при перпендикулярном расположении. Она легче стандартной конструкции.

Поставляется она в рулонном виде и применяется, когда необходимо укрепить кирпичную кладку, асфальтобетон на стоянке или в промышленном помещении, отмостку.

Она характеризуется средними размерами с диаметром стержней 5-7 мм, которые переплетены под прямым углом.Стандартную сетку применяют при армировании стенок фундаментов, пола плит перекрытий, стягивании поверхности.

Это прочный материал, который применяют для усиления сооружений и строительных материалов.

Металлическая арматура устойчива ко всевозможным неблагоприятным условиям эксплуатации – атмосферным явлениям, температурным перепадам, повышенной влажности и воздействия химических реагентов.

Часто такой материал при изготовлении оцинковывается гальваническим методом. Он имеет ряд преимуществ перед необработанными аналогами:

- длительный эксплуатационный срок;

- противостояние воздействиям извне;

- устойчивость к механическим воздействиям;

- эстетичный внешний вид;

- высокая прочность;

- простота транспортировки;

- не требуются особые условия хранения;

- на оцинкованной арматуре исключено появление коррозии.

В составе этого материала содержатся полимеры и ткань. Изделие из полипропилена может быть обтянуто резиной, тканью или геотекстильными материалами.

Чаще такой материал используют при необходимости укрепления грунта перед укладкой асфальтобетона.

Преимущества сетки при армировании отмостки

При устройстве отмостки без армирования не обойтись. Для этого используют сеть с ячейками 10Х10 см.

Использование армированной сетки исключает работы по ее ручной обвязке и образование отходов.

Укладка арматурной сетки в опалубку

Процесс устройства отмостки предусматривает сооружение опалубки. Именно на этом этапе закладывается армирующий материал.

На месте, куда предстоит заливать бетон, устраивают съемную деревянную опалубку. Снаружи ее фиксируют колышками.

В конструкции опалубки предусматривают наличие температурных швов с шагом 2 – 2,5 м, не исключая углы опалубки. Их герметичность обеспечивают при помощи деревянных брусков, поставленных на ребро и покрытых битумом.

У стены обязательна установка компенсационного шва шириной в 10 – 20 мм, заполненного рубероидом.

Верхний край опалубки должен быть ровным, с учетом перепада высоты для устройства уклона.

Для усиления конструкции, в цоколь здания забивают арматуру, выдерживая шаг 0,70 м. Арматурную сетку увязывают с этой арматурой. Под ней обязательно устраивают подушку из щебня толщиной 30 мм.

После того, как арматура уложена, заливают бетон до верхнего края опалубки.

Советы строителей

Чтобы при заливке бетон не выгнулся наружу, армирующая сетка должна быть идеально ровной и уложенной в один слой.

При укладке важно соблюдать последовательность работ. Сначала происходит армирование прямых участков, затем угловых.

При изготовлении арматуры своими руками возможно образование утончений, в результате чего ухудшаются ее технические характеристики. Поэтому лучше приобретать готовое изделие.

Толщину бетонного слоя можно увеличить, используя арматуру большего диаметра.

Бетонная отмостка является обязательным строительным сооружением, а ее долговечность и функциональность зависит от правильно устроенной внутренней конструкции.

[content-egg module=GdeSlon template=compare]

Устройство бетонной отмостки вокруг дома

Привет друзья. Продолжая обустройство загородного участка в этой статье предлагаю рассмотреть, как сделать отмостку дома своими руками.

Присутствие отмостки у дома – гарантия долговечности фундамента любого здания. Помня об этом необходимо сразу же после сооружения коробки устроить вокруг дома отмостку.

Устройство отмостки

Соорудив коробку дома настает черед устройства отмостки. Полистав литературу и вооружившись необходимыми знаниями я решил тут же, не затягивая приступить к работе.

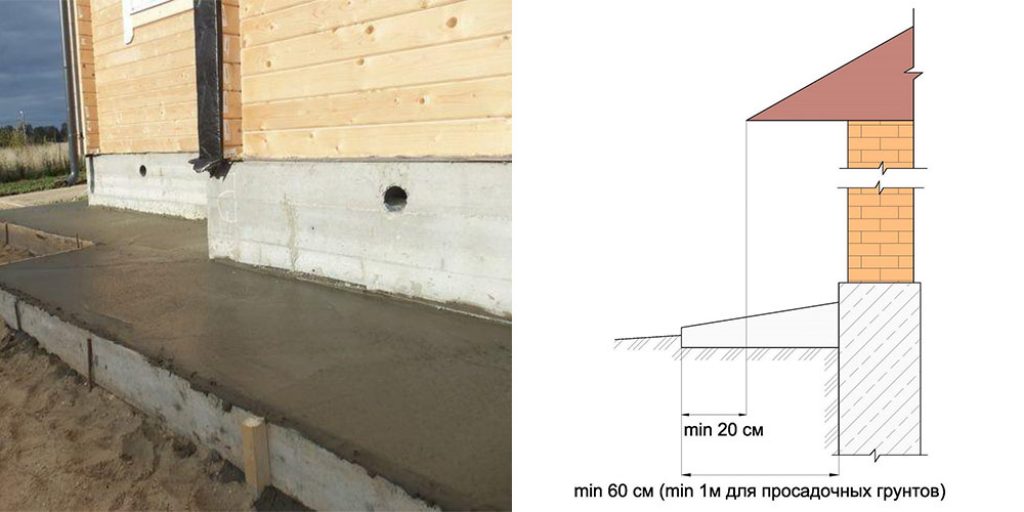

Ширина отмостки вокруг дома

На первом этапе нужно было определиться с шириной отмостки. На ее счет слишком много предположений. Например, то, что она должна сантиметров на 20-30 выступать за навес крыши. В принципе, это меня устраивало, тем более, что пока садовые дорожки моего участка были только на бумаге, а передвигаться как-то надо было, то отмостку я решил немного расширить. И в результате я остановился на ее ширине – один метр и десять сантиметров. Такая ширина отвечала всем требованиям и обеспечивала свободное передвижение вокруг дома.

Устройство отмостки дома своими руками предполагало удалить вокруг дома примерно сантиметров на двадцать верхний слой грунта с дерном. В моем случае этого не требовалось, так как выемка под фундамент была вырыта с запасом, а широкие пазухи были присыпаны песком. Единственное, что у стен кое-где оставались провалы. Поэтому я вокруг дома отсыпал песком на ширину отмостки, прибавив сверху сантиметров пять на усадку, устроил небольшой уклон (от дома) и из шланга пролил насыпку. Я как-то говорил, что проливка водой – это лучший вариант уплотнения песка.

Опалубка для отмостки

Вторым этапом было устройство опалубки для отмостки. Для нее пришлось использовать доски, оставшиеся от опалубки фундамента. Заранее подготовил колышки, которые удерживали доски по всему периметру. Нет необходимости прибивать доски к колышкам – бетонная масса сама прижмет их друг к другу.

Заранее подготовил колышки, которые удерживали доски по всему периметру. Нет необходимости прибивать доски к колышкам – бетонная масса сама прижмет их друг к другу.

На время работы, воизбежании размыва водой песчаной насыпки, из остатков метало-черепицы и водосточных труб соорудил стоки, отводящие воду за границы насыпки.

После установки опалубки на песочное основание постелил полиэтиленовую пленку. Причем со стороны фундамента задрал края и пристроил их к стене. Пленка нужна для того, чтобы избежать быстрого ухода влаги из раствора и скорого застывания бетона – это вызывает его потрескивание. Также пленка сыграет роль компенсационного шва между отмосткой и фундаментом.

Для армирования отмостки использовалась готовая сварная сетка с ячейками 10 х 10 мм из стального прута с диаметром 3 мм.

Дальше надо было определиться с компенсационными швами. Кто-то из соседей порекомендовал мне их делать примерно через каждые 2-2,5 метра и вставлять в них вместо деревянных досок стекло.

Во-первых, к стеклу не будет приставать бетон, и его спокойно можно будет удалить после окончательного затвердения бетона. Во-вторых, даже если его частички останутся в шве они не будут гнить как дерево, а значит пропадет необходимость обработки пропиткой. Если стекло невозможно полностью удалить, нужно раздробить его на глубину примерно в 1 см.

Там, где занимаются резкой стекла можно набрать сколько угодно кусков подходящего размера – вам только спасибо скажут.

Армирование бетонной отмостки

В качестве маячков была использована арматура диаметром 10 мм, которая также осталась после фундамента. Я заранее нарезал ее необходимой длины. Куски что покороче забил в грунт, оставляя концы требуемой высоты – к ним я проволокой прикрутил поперечные маячки.

Затем под разложенную арматурную сетку подложил куски битого кирпича так, чтобы сетка находилась в 2-3 сантиметрах от земли. Это надо для того, чтобы сетка после заливка оказалась не под бетоном, а в нем. Только тогда она будет исполнять свое прямое предназначение – предотвращать разрыв бетона.

Это надо для того, чтобы сетка после заливка оказалась не под бетоном, а в нем. Только тогда она будет исполнять свое прямое предназначение – предотвращать разрыв бетона.

Устройство бетонной отмостки своими руками

В планах у меня поставить веранду у дома, тоже своими руками. Поэтому в предположительных местах, где будут столбы, я установил керамические блоки. Бетон в них не затечет, а придет время я разобью эти блоки и на их месте без проблем забурю скважины под столбы.

В отмостке я сразу решил устроить контур заземления. Подготовил четыре двухметровых штыря из той же арматуры. Вбив их в грунт на расстоянии чуть большим метра друг от друга обвязал их между собой проволокой. Правда потом для надежности я решил обварить этот каркас. К одному из штырей приварил болт – к нему в дальнейшем будет прикручиваться заземление.

По окончанию всех подготовительных работ приступил к заливке бетона. Бетон готовился в бетономешалке из расчета: 1 ведро воды, 2 ведра песка, 1 ведро цемента (М500) и 3-4 ведра щебня (у опытных строителей есть поговорка: «щебня много не бывает»). Толщину отмостки предполагалось делать 8-10 см. Чтобы как говорится «не насмешить людей» я ставил себе задачу в кротчайшие сроки сделать отмостку вокруг дома. Поэтому я работал из расчета – в день – одна сторона. После заливки обязательно накрывал стяжку пленкой – чтобы бетон из-за быстрого испарения не растрескался. Ведь температура на улице была чуть выше +20 о С.

После окончательной заливки и полного затвердевания бетона его поверхность отмостки была загрунтована специальным грунтом.

[content-egg module=GdeSlon template=compare]

Армирование отмостки

Одним из обязательных элементов конструкции многоэтажного здания или частного жилого строения является отмостка, оформляющаяся под наклоном для осуществления отвода дождевых вод и паводков от любого типа основания (столбчатый, ленточный, свайный, плавающий фундаменты). В дополнение это пешеходная полоса, обрамляющая территорию вокруг дома, придающая фасаду завершенный вид.

В дополнение это пешеходная полоса, обрамляющая территорию вокруг дома, придающая фасаду завершенный вид.Существует всего два вида такого основания — бетонное и каменное. Для воплощения используется щебень, тротуарная плитка или бетонная брусчатка. Начало работ по заливке бетона должно сопровождаться четким соблюдением правил, предъявляемых и к выбору материалов, и к самой конструкции архитектурного сооружения. Ключевую задачу здесь выполняет армирование отмостки посредством арматуры, обеспечивающей надежность и долговечность.

Этапы

Стоит ли укреплять отмостку арматурой

Несмотря на то, что некоторые фирмы отказываются при обустройстве отмостка применять арматуру, объясняя это тем, что в СНиПе этот аспект не указывается, Первая дачная компания акцентирует внимание на том, что бетонная основа представляет из себя подвижную конструкции, поэтому сетка должна применяться в обязательном порядке, особенно, если используется бетон марки М150. Таким образом существенно повышается коэффициент прочности на сжатие и разжатие основы, а вместе с тем, и уровень вандалостойкости.

Полноценный каркас из арматурной сетки не требуется только в случае применения монолитных плит, т.к. он существенно утяжеляет и делает дороже стоимость объекта. Также не имеет смысла и применение прутковых хлыстов, уложенных вдоль постройки. Все потому, что крепежные элементы в этом случае работают исключительно на продольные механические нагрузки, но не на поперечные.

Арматурная сетка: основные характеристики

В качестве основных конструкционных деталей при формировании сеточного полотна используются металлические прутки, с различным диаметром. Фрагменты структурированы прутьями, что уложены перпендикулярно друг другу. В качестве крепления применены точечные сварочные швы.

В зависимости от сложности устройства отмостка могут быть задействованы секции различных типоразмеров, отличающихся весом и диаметром ячеек:

- мелкогабаритное штукатурное сетчатое полотно 50*50*5 мм: фрагмент весит 1,5 кг/м2;

- 100*100*4 мм: ячейки — 10 см, вес 1-3 кг/м2;

- 150*150*8 мм: соты – 15 см; масса зависит от диаметра прутьев – 2-4 кг/м2.

В легком варианте применяются стержни, диаметром 3 мм, в тяжелых – 12 мм и больше. Выпускается она в карточном (листовом) или рулонном форматах.

Прутьями могут укреплять как монолитные, так и сборные виды строительных конструкций:

- фундамент;

- стяжка пола;

- применяться в качестве переходного этапа между полноценными арматурными полотнами в процессе отделки, бетонной стяжки и т.д.;

- обустройство тротуара по периметру дома.

Такой способ позволяет воспроизводить элементы, отличающиеся стойкостью к деформированию и естественным процессам разрушения под действием осадков, подземных вод, а также перепадов температурных режимов.

Достоинства метода

В классическом варианте для укрепления строительного объекта применяется сетчатый материал с сотами 100*100 мм. Такой образец существенно сокращает время на работы, т.к. имеет полностью собранный остов, с точными типоразмерами.Выбрав метод обустройства отмостки с сеткой, конструкция приобретает следующие технические характеристики:

- повышается коэффициент выдержки продольных и поперечных сил, вызывающих изгибающие моменты в процессе эксплуатации;

- исключаются дополнительные работы по ручному обвязыванию материала;

- безотходное применение;

- распределение нагрузки воспроизводится равномерно;

- добавочная жёсткость бетону;

- растрескивание, деформирование и разрушение основания исключены;

- стойкость к негативному воздействию механических и тепловых факторов.

Объединив все аспекты воедино, можно утверждать – этот способ значительно продлевает эксплуатационный срок фундамента.

Выбор сетчатого полотна

Армирующая конструкция разделена на несколько видов, отличающихся своими характеристиками:

- стандартная;

- классическая;

- металлическая;

- геотекстильная.

Классическая

Элементы проволоки в этом варианте, наваренные перпендикулярно друг на друга, а вес значительно меньше стандартного аналога. Реализуется в виде рулонов и применяется для укрепления кирпичной кладки, асфальтобетона на стоянках или в производственных помещениях, а также для обустройства, отводящей бетонной стяжки, проложенной вокруг здания.

Реализуется в виде рулонов и применяется для укрепления кирпичной кладки, асфальтобетона на стоянках или в производственных помещениях, а также для обустройства, отводящей бетонной стяжки, проложенной вокруг здания.

Стандартная

Сеточное полотно со средним размером ячеек и стержнями, диаметром 6-7 мм, переплетенными под углом 90°. Его применяют для армирования стенок базового фундамента, стяжки каких-либо поверхностей.

Металлическая

Поверхностное увеличение несущей способности конструкции металлическими сегментами позволяет осуществлять качественное укрепление шпаклёвочных поверхностей, применяется при заливке цементного пола. Подобный материал незаменим при оформлении несущих бетонных стен, оснований зданий, отмосток и перекрытий.

Применение таких образцов позволяет добиться усиления объектов или основных строительных материалов за счет следующих характеристик:

- устойчивости к неблагоприятным атмосферным условиям;

- температурным колебания;

- температурным колебания;

- повышенного коэффициента влажности;

- воздействия различных химических составов.

В основном металлическая арматура для бетонной стяжки в процессе производства проходит этап оцинкования. Метод гальванизации обладает рядом преимуществ перед другими образцами:

- Более длительный срок эксплуатации.

- Отличные показатели противостояния наружному действию различных факторов: осадков, паводков, механических повреждений и т.д.

- Прочностные характеристики на высоком уровне.

- Исключение коррозийных образований.

- Простота в транспортировке.

- Для хранения не требуется создания особенных условий.

Геотекстильная

Этот образец состоит из полипропилена и специальной ткани, чаще всего обтянутый резиной или геотекстилем. В основном такой материал задействуют для укрепления рыхлого грунта, а также в сейсмически опасных зонах перед укладкой асфальта.

Процесс укладки сетчатого полотна в опалубку

Устройство отмостка начинается из сооружения опалубки. В этот период, укладывается армирующий остов. После определения места заливки бетона, на этом участке формируется разборная форма из дерева, фиксирующаяся снаружи шпильками.

В этот период, укладывается армирующий остов. После определения места заливки бетона, на этом участке формируется разборная форма из дерева, фиксирующаяся снаружи шпильками.В формообразующей конструкции предусматриваются высокотемпературные швы с шагом до 2,5 мм, в том числе и в угловых соединения. Для герметизации используются деревянные бруски, размещенные на ребро. Они покрываются смолой. Также на пристенных зонах делается компенсационный шов 10-20 мм, который после заполняется рубероидом.

При измерении верхнего края опалубки обращают внимание на наличие перепада высоты для формирования наклона. Если требуется усилить объект, применяют металлические стержни, которые забивают в цоколь здания, с шагом 70 см.

Для распила сетки на фрагменты, величиной 1-2 метра, используется стандартный инструмент – болгарка с дисками 125-230 мм, толщиной до 2 мм.

Секции раскладывают в опалубке с дистанцией от подушки из щебня – 20-30 мм. Таким образом арматура располагается непосредственно внутри бетонной стяжки здания. Окончание одного сегмента служит началом следующего, т.е. используется метод «внахлест».

Для обустройства углов делаются специальные угловые сегменты. Их укладка не отличается от описанного метода. Обязательно соблюдаются правила:

- Металлическое полотно не располагается под отсечками. Это делается для того, чтобы прилегающие участки не вытягивались в процессе проседания.

- Фрагменты сетки должны быть ровными, без явных изгибов для исключения выдавливания бетона наружу.

Для удаления выпирающих прутков применяются: болгарка, крупноразмерные или гидравлические ножницы.

При армировании отмостка соблюдается последовательность действий: изначально процесс ведется на прямых участках, после идет укладка внутренних и наружных углов. Здесь не требуется обвязка сетчатым материалом, прикрепляемым к арматуре, а ее укладка выполняется в однослойном режиме, в отличие от фундамента цоколя, где вязка воспроизводится двумя поясами.

На следующем этапе, до верхних границ опалубки, заливается бетонная смесь. Основная задача при этом – не допустить воздушных пустот. Для этого в процессе задействуют вибратор.

Отмостка, армированная сеткой от Первой дачной компании

Наши специалисты помогут подобрать подходящий вид и типоразмер сеточного полотна и осуществят обустройство отмостка в самые короткие сроки, с четким соблюдением всех нормативных правил. Первоначально объект осматривает профильный сотрудник, производится анализ почвы. После этого Вы получите профессиональные рекомендации по обустройству пояса вокруг дома, с предварительным проектом-сметой.

Этапы выполнения работ

Стоит помнить, что отводящая конструкция выполняет не только предохранительную роль, защищая от подмывания водой фундамента и подвала, но и декоративного элемента, который придает фасаду здания завершенности. Алгоритм работы по монтажу тротуара вокруг дома выглядит таким образом:- Разбивка участка под отмостку.

- Земельные работы.

- Насыпка и трамбовка щебневой подушки.

- Монтаж опалубка.

- Формирование термических швов.

- Заливка бетоном.

- Стяжка.

- Процесс демонтажа разборного деревянного каркаса.

Армированная отмостка: цена

Цена формируется на основе нескольких факторов:

- качество грунта;

- уровень грунтовых вод;

- протяженность отмостка.

Также в прайсе учитываются затраты труда на определенные процессы, количество привлеченных сотрудников, техники и выбранные материалы. В некоторых ситуациях требуется увеличение слоя бетона, что предполагает задействование дополнительных материалов и стержней большего диаметра. На сайте можно более детально ознакомиться с ценами.

Не забывайте, что качественная работа может быть выполнена только профессионалом. На сколько долго прослужит бетонная конструкция зависит от корректности устроя внутреннего пирога. Обращайтесь к нам сейчас, и мы выполним все необходимые работы по оформлению качественного армированного отмостка, ведь у нас самые выгодные условия!

+7(499)-110-01-95+7(903)-977-33-90[email protected]Вся Московская областьЕжедневно 9.00-20.00Как правильно сделать армирование отмостки сеткой и арматурой

При возведении дома, проведении ремонтных работ следует позаботиться о качественной отмостке, поскольку этот элемент не только играет декоративную роль, но и обеспечивает защитную функцию, продлевает срок службы строения. Сооружение данного элемента проводится по определенному алгоритму. Одним из важных этапов считается армирование отмостки.

Для чего необходимо армирование отмостки

Несмотря на то что в нормах не прописано обязательное армирование, данная процедура позволит решить несколько проблем:

- повысить прочностные характеристики;

- улучшить ремонтопригодность;

- продлить срок службы конструкции, следовательно, обеспечить надежную защиту фундамента.

Правильный выбор материала для проведения процедуры – залог идеального результата, а также вопрос экономии.

Преимущества сетки при армировании отмостки

Обустройство бетонной отмостки вокруг дома предполагает использование различных материалов для армирования.

Рационально применение арматурной сетки, которая справится со всеми поставленными задачами. При армировании плит перекрытий обустраивают полноценный арматурный каркас. В случае с бетонной отмосткой данный выбор нерационален, поскольку он сделает конструкцию тяжелее, потребует больших финансовых вложений. Другие строй технологии дома из бруса и других типов строений позволяют использовать арматурный прут или хлыст. Этот вариант отличается меньшей надежностью, поскольку конструкция будет выдерживать только продольную нагрузку, что скажется на качестве отмостки. В связи с этим армирование отмостки сеткой считается надежным и экономичным вариантом, отлично подходящим для подвижных бетонных конструкций.

Какие материалы применяются при армировании

Сетка для отмостки представлена на рынке в различных вариантах. Она отличается по конструкции. Размер ячеек зависит от выбранного типа. Эти нюансы влияют на качественные характеристики материала.

Классическая

Классический вариант отличается легкостью, что уменьшает нагрузку на основание. Сетка имеет вид перпендикулярно сваренной проволоки. Такой материал универсален, может применяться при укладке конструкций из кирпича и при заливке бетонной стяжки.

Стандартная

Стандартная сетка со средним размером ячеек применяется не только для фундамента. Отмостка, армированная таким материалом отличается хорошей прочностью, надежностью и долговечностью. Стержни переплетаются под прямым углом. Размер ячеек составляет 6-7 см.Металлическая

Металлическая сетка превосходит предыдущие по прочностным характеристикам и эксплуатационным качествам. Распространенное использование арматуры из металла обусловлена рядом преимуществ:- устойчивость к воздействию окружающей среды;

- неподверженность коррозии;

- противостояние химическому влиянию;

- простота эксплуатации и хранения;

- длительный срок службы.

Прочность и надежность материала обусловлена использованием качественного металла, который подвергается цинкованию для улучшения эксплуатационных параметров.

Геотекстильная

Инновационный материал, получивший распространение в последние годы, – геотекстильная сетка. Стоимость этого варианта немалая, поэтому его рационально использовать только при наличии определенных условий, к примеру при проведении работ в сейсмически опасных зонах, а также при обустройстве конструкций на рыхлом грунте.Процесс укладки

При строительстве нового дома первоначальным этапом считается рытье траншеи и сооружение опалубки для бетонной стяжки. На этом этапе закладывается армирующий материал, причем важно следить за правильностью стыков и ровностью укладки. Если проводится ремонт, потребуется демонтаж отмостки. Слой щебня располагается на расстоянии 2-3 см. от сетки.

Сетка закрепляется внахлест, чтобы избежать пустых мест.

Советы строителей

Чтобы быть уверенным в качестве сооруженной конструкции, следует соблюдать следующие рекомендации при обустройстве и укладке армирующего материала:

- Обустройство одного слоя сетки. Накладку позволяется делать только на стыках.

- Укладка армирующего материала начинается с прямых поверхностей. На окончательно этапе армируются углы.

- Самодельная арматура может отличаться по толщине, что скажется на эксплуатационных характеристиках, поэтому ля большей надежности лучше приобретать готовые изделия.

Соблюдение перечисленных рекомендаций и проведение армирования по технологии позволит получить идеальный результат. Отмостка, обустроенная по правилам, прослужит дольше, выполняя возложенные на нее функции на должном уровне.

Возможные ошибки

Новички для обеспечения прочности привязывают отмостку к фундаменту, присверливая арматуру к основанию. Это распространенная ошибка, поскольку при усадке здания произойдет образование трещин.

Обустройство отмостки – гарантия надежной защиты дома от влияния негативных факторов. Правильно проведенное армирование позволит сделать конструкцию прочной и долговечной и сэкономить на проведении ремонтных работ.

Related Posts

Отмостка вокруг дома – обязательная составляющая при строительстве. Она входит в перечень самых важных мероприятий,…

Ввиду чрезмерного негативного влияния на цокольную часть здания требуется ее периодический ремонт. При его отсутствии…

Теплоизоляционные работы сопряжены с рядом трудностей. Одной из таких является выбор утеплителя. В последнее время…

Правильное обустройство отмостки и цоколя позволяет уменьшить негативное влияние на основание дома, следовательно, продлить срок…

Обустройство отмостки – важный процесс при возведении дома, который позволяет производить отток дождевой и талой…

Подготавливаем грунт для отмостки

Отмостка дома — это строительная полоса вокруг дома шириной не менее 60 см, защищающая фундамент от насыщения водой из прилегающего грунта.

Для чего дому нужна отмостка?

Чем опасна вода у фундамента? Если ее много, то она пропитывает грунт, а затем и сами блоки или ленту фундамента. При переходе температуры в отрицательную зону вода в фундаменте расширяется в объеме и разрывает его.

То же самое происходит и с грунтом, особенно обладающим пучинистостью. С промерзанием такой грунт давит на фундамент, вызывая его подвижки и трещины в стенах. Дом с плохим фундаментом без отмостки может завалиться уже через несколько лет после постройки.

Устройство отмостки

Отмостка должна защитить находящиеся под ней слои грунта от губительного воздействия воды, поступающей из осадков сверху. Для этого используются:

- гидроизоляционные слои отмостки;

- системы водоотведения.

Известно, что глина очень плохо пропускает через себя воду. Это свойство материала позволяет и сегодня использовать простейший вид отмостки, в котором смесь глины и щебня толщиной 20 см, уложенная с трамбовкой под наклоном от дома, хорошо отводит от него воду. Однако во избежание ее размыва со временем глиняные слои в современном строительстве используют лишь как составную часть отмостки, в которой основная функция отводится бетонному покрытию, плитке и асфальту. Ширина отмостки выбирается по простому правилу: к ширине свеса кровли от стены дома прибавляют еще 20 см. Наилучшей величиной считают 100 см.

Алогоритм подготовки грунта для долговременной эффективной отмостки:

- Сначала выбирают схему отмостки, которая устанавливает ее габариты, состав и толщины слоев, материалы и комплектующие для дренажа, гидроизоляции, утепления, армирования и изготовления верхнего слоя. В технологии строительства отмосток существует много вариантов. Остановиться на наиболее подходящем для данной местности, типа строения и возможностей заказчика поможет профессиональный инженер-строитель, которому вы доверяете.

- Потом изготавливают разметку, которая определяет границы отмостки по всему контуру дома, а также ее высоту и линию уклона от цоколя до грунта. Разметку выполняют колышками с натянутой леской.

- По ширине разметки снимают любым доступным способом растительный грунт, а затем и нижний слой — всего на глубину от 20 до 40 см. Она зависит от типа отмостки и применяемого слоя покрытия и рассчитывается в каждом случае индивидуально.

- В траншею будущей отмостки последовательно укладывают слои материалов нужной толщины. Как правило, их подвергают трамбовке ручным способом или с помощью имеющихся механизмов. Песок утрамбовывают по нескольку раз, обильно смачивая перед этим водой.

- Наиболее популярные типы верхнего покрытия — бетон с «железнением» верхнего слоя и тротуарная плитка, укладываемая на песок или гарцовку (смесь песка с цементом). При бетонировании верхнего слоя для его долговечности необходимо закладывать арматурную сетку с ячейками 10-25 см, изготовленную из проволоки диаметром 3-4 мм.

- Крепление отмостки к фундаменту большинство профессионалов не производят из-за возможных негативных процессов. Более того, они закладывают компенсационный зазор в 1-1,5 см из пенопласта или двойного слоя рубероида с последующей заделкой щели битумом.

В наиболее сложных случаях под отмосткой устраивают дренаж с трубными отводами, профилированными канавками для стока воды, а также утепляют ее пенополистиролом.

Thermit строительные материалы (термит)

Фундамент — основа любого здания, поэтому он должен быть устроен очень надежно. Известно, что через фундамент здание может терять до 15% тепла. Теплоизоляция THERMIT XPS используется как для утепления непосредственно фундаментов, так и грунта вокруг них (чтобы исключить промерзание и пучение грунта). Экструдированный пенополистирол — единственный материал, который можно использовать для утепления фундамента. Он не боится биологического воздействия почвы (не гниёт), не впитывает воду. Использование экструдированного пенополистирола для утепления и гидроизоляции фундаментов и цоколей зданий подтверждено документацией Росстроя РФ.

Применение теплоизоляции THERMIT XPS позволяет снизить глубину заложения подошвы фундамента, ведь благодаря исключению промерзания грунта исключается и морозное пучение. В теплоизоляции THERMIT XPS исключено образование теплопроводящих мостиков.

Оптимальным вариантом, как с конструктивной, так и с финансовой точки зрения является полная наружная теплоизоляция подземной части строения по периметру. Данное решение защищает фундамент от воздействия неблагоприятных факторов и значительно улучшает условия эксплуатации стен фундамента. Сначала выполняют гидроизоляцию наружных стен фундамента, затем плиты

В случае полной наружной теплоизоляции по периметру строения плитам THERMIT XPS не требуется дополнительная защита. Сверху плиты THERMIT XPS засыпают слоем песка или гравия до поверхности грунта. Верхние плиты должны выступать на 40&ndash 50 см над уровнем грунта (до уровня пола первого этажа), это обеспечит теплоизоляцию цоколя. Экструдированный пенополистирол в таких случаях сам выполняет функцию защиты гидроизоляции.

Наружная теплоизоляция подземной части строения по периметру:

- Плиты THERMIT XPS укладывают непосредственно на слой гидроизоляции (как правило, на битумной основе) по периметру здания и затем подсыпают грунтом.

- Плиты устанавливаются вертикально внахлёст, начиная с нижнего ряда. Выбирать клей для крепления плит к поверхности следует также на битумной основе, без содержания растворителей.

- В зоне цоколя, над землей, плиты THERMIT XPS крепятся дюбелями из расчета 5 шт. на плиту, в подземной части здания крепление материала не требуется, так как они прижимаются засыпанным грунтом.

- Верхние плиты должны выступать над уровнем подсыпанного грунта на высоту 400–500 мм для исключения подъёма грунтовых вод к стене первого этажа.

- При использовании слоя гидроизоляции на битумно-полимерной основе клей для монтажа плит использовать не надо. Следует подплавить битумный слой гидроизоляции в 4–6 точках и плотно прижать к нему плиты THERMIT XPS.

- Дополнительная изоляция плит THERMIT XPS в грунте не требуется, так как материал устойчив к воздействию воды и не подвержен биоразложению.

Сооружение утепленной отмостки

Отмостка — горизонтальная водонепроницаемая полоса вдоль периметра наружных стен дома, предназначенная для защиты фундамента от дождевых и паводковых вод и выполняющая декоративную функцию.

Кроме защиты от воды, отмостка служит для утепления фундамента и подвалов. Для этого в ее основу укладываются плиты из экструдированного пенополистирола

Слой теплоизоляции под отмосткой укладывается на глубине 20–30 см с небольшим уклоном от строения. Ширина не менее 1 метра. Такое устройство отмостки позволит дополнительно отводить грунтовые воды от основания.

Строительство на вечномёрзлых грунтах

В районах Крайнего Севера, где распространена вечная мерзлота, строительство зданий и сооружений требует особых предварительных изысканий. Одна из проблем, относящаяся ко всем типам вечномерзлых грунтов — возможное протаивание и проседание грунта за счет веса строительной конструкции. Для того, чтобы исключить деформацию фундамента и даже аварийные ситуации, можно проводить ряд мероприятий: уплотнение грунта, засоление, химическое замораживание. Но эффективнее и экономичнее всего оказывается применение термозащиты грунта.

Термозащита вечномерзлого грунта с помощью THERMIT XPS может применяться как основное, либо вспомогательное мероприятие по стабилизации грунта при строительстве фундамента. Экструдированный пенополистирол THERMIT XPS позволяет законсервировать грунт под фундаментом в вечномерзлом или талом состоянии, чтобы на него не влияли сезонные и эксплуатационные перепады температуры и влажности.

Плиты экструдированного пенополистирола THERMIT XPS можно использовать при непосредственном контакте с грунтом, это позволяет их влагостойкость и высокая долговечность. Устойчивость THERMIT XPS к замораживанию и оттаиванию очень востребована на севере.

Идеальная геометрия, легкий вес и простота монтажа THERMIT XPS делают строительство в районах вечной мерзлоты экономически выгодным. Конструкция не утяжеляется, не усложняются строительные и теплотехнические расчеты. Кроме стоимости работ, сокращается время возведения зданий, что так важно в условиях Крайнего севера, когда работы в основном ведутся вахтовым методом.

Утепление цокольных этажей и подвалов

Для увеличения полезной площади здания целесообразно сделать подвал и цокольный этаж теплыми с помощью THERMIT XPS. Защита подвала от промерзания и переувлажнения значительно увеличит срок службы здания. Термозащита THERMIT XPS, благодаря своей влагостойкости, не даст образоваться плесени, сырости, защитит внутреннее покрытие стен.

Для теплоизоляции подвала ценны основные качества экструдированного пенополистирола — долговечность, способность контактировать с водой и грунтом, прочность на сжатие и изгиб. При утеплении подвала снаружи экструдированный пенополистирол THERMIT XPS незаменим из-за своей высокой прочности, позволяющей выдержать давление грунта обратной засыпки.

Утеплив отапливаемый подвал, можно устроить в нем мастерскую, гараж, бильярдную, тренажерный зал. А, утеплив холодный подвал, можно круглогодично поддерживать в нем плюсовую температуру без дополнительного отопления. Кроме того, не будет потери тепла через цокольное перекрытие, расположенное над неотапливаемым подвалом, что сократит расходы на отопление и сделает цокольный этаж комфортнее для жизни.

Для теплоизоляции стен подвала снаружи, плиты THERMIT XPS устанавливают с наружной стороны стены поверх гидроизоляционного слоя. Если грунт очень влажный, следует предварительно устроить дренаж для отвода воды. При невозможности установки плит THERMIT XPS снаружи, утепляют стены подвала изнутри, по аналогии с утеплением стен.

Для теплоизоляции перекрытий над неотапливаемыми подвалами THERMIT XPS укладывают на несущие плиты перекрытия (если перекрытие балочное — укладывают на доски или деревянные щиты). А если перекрытие уже закрыто полом, нет смысла его разбирать, проще утеплить подвальный потолок.

В отапливаемых подвалах утепляют цоколь. Цоколь постоянно увлажняется: дождем, талыми водами, потому для его утепления используют экструдированный пенополистирол THERMIT XPS, способный даже во влажной среде сохранять теплозащитные свойства. При утеплении цоколя теплоизоляционный материал устанавливают с наружной стороны.

Теплоизоляция фундамента мелкого заложения

Для удешевления строительства деревянного дома или небольшого каменного (кирпичного) применяется технология устройства фундамента мелкого заглубления. Такой вид фундамента заглубляется на 40–60 см, то есть выше точки промерзания грунта, он прост и недорог в исполнении. Однако если здание строится в местности с высокими перепадами температур, на влажном и болотистом грунте — нужны дополнительные меры, чтобы предотвратить морозное пучение, деформирующее фундамент.

Границу промерзания грунта можно поднять, утеплив грунт с помощью современной эффективной теплоизоляции THERMIT XPS. При ширине утеплителя, большей, чем двойная глубина промерзания, под ним появляется полоса непромерзающего грунта, на который можно устанавливать мелкозаглубленный фундамент. Чтобы полностью исключить промерзание грунта под фундаментом, требуется также дополнительно утеплить часть фундамента, находящуюся над поверхностью грунта.

Теплоизоляция фундамента мелкого заложения (круглогодично отапливаемое здание)

1. Грунт. 2. Песчано-гравийная смесь. 3. THERMIT XPS. 4. Фундамент. 5. Отмостка. 6. Стена здания.

Описание последовательности монтажа

- В котлован фундамента глубиной 50–60 см засыпают песчано-гравийную смесь слоем 15–20 см.

- Если здания отапливается постоянно — плиты THERMIT XPS укладывают горизонтально по периметру фундамента, на расстояние 1,5–2 метра. Толщина плиты рассчитывается исходя из глубины промерзания грунта в зависимости от среднегодовых температур.

- Производят заливку фундамента и теплоизоляцию его стен, засыпают вынутый грунт.

Теплоизоляция фундамента мелкого заложения (переменно отапливаемое здание)

1. Грунт. 2. Песчано-гравийная смесь. 3. THERMIT XPS. 4. Фундамент. 5. Отмостка. 6. Стена здания.

Описание последовательности монтажа

- В котлован фундамента глубиной 50–60 см засыпают песчано-гравийную смесь слоем 15–20 см.

- При переменном режиме отопления плиты THERMIT XPS укладывают под всей площадью фундамента и по периметру на расстояние 1,5–2 метра от него.

- Производят заливку фундамента и теплоизоляцию его стен, засыпают вынутый грунт.

Теплоизоляция фундамента мелкого заложения (неотапливаемое здание)

1. Грунт. 2. Гравийный слой. 3. THERMIT XPS. 4. Фундамент. 5. Отмостка. 6. Стена

Описание последовательности монтажа

- В котлован фундамента глубиной 50–60 см засыпают песчано-гравийную смесь слоем 15–20 см.

- При переменном режиме отопления плиты THERMIT XPS укладывают под всей площадью фундамента и по периметру на расстояние 1,5–2 метра от него.

- Производят заливку фундамента, засыпают вынутый грунт.

как сделать правильно, ширина, утепление цоколя

Немногие знают, что такое отмостка фундамента, хотя часто видели, что вокруг зданий проходит неширокая полоса из бетона, асфальта или тротуарной плитки.

Зачем она нужна, и можно ли обойтись без этого сооружения? Попробуем разобраться в этом вопросе.

Определение отмостки

Эта полоса называется отмосткой и по строительным нормам и правилам должна устраиваться непременно, поскольку защищает фундамент от проникновения поверхностных вод, которые со временем наносят ему непоправимый урон. Создается она из водонепроницаемого материала по всему периметру строения, чаще всего из бетона, асфальта или тротуарной керамической плитки.

Устраивается отмостка шириной не менее 0,7м, с обязательным уклоном от стены дома наружу. Вообще, ширина отмостки зависит от состава грунтов на участке и длины карнизных свесов.

Кроме основной задачи – защищать фундамент от дождевой и талой воды, отмостка часто выполняет функцию пешеходной зоны вокруг дома. Наличие отмостки позволяет содержать в чистоте цокольную часть здания.

Струи дождевой воды, стекающие с крыши, ударяются о землю, в результате чего её частицы отлетают на цокольную часть дома. Зрелище, после этого, естественно неприглядное, а устройство отмостки фундамента позволяет избежать этого.

Требования, предъявляемые к отмостке

Отмостка должна устраиваться по следующим параметрам:

- Из материалов, не пропускающих воду.

- Ширина отмостки на прочном грунте должна быть больше карнизного свеса на 15-20 см.

- На подвижных и просадочных грунтах ширина отмостки принимается равной 0,9 -1,0 м.

- Уклон отмостки, если она возводится из кирпича, булыжника, гравия должен составлять не менее 5%, т.е. 5 см на каждый погонный метр.

- Для бетонных или асфальтобетонных отмосток уклон выдерживается в пределах 3-5%.

Если фундамент столбчатый или свайный, а грунты прочные, устройством отмостки можно пренебречь, но в обязательном порядке следует сделать водонепроницаемое покрытие в местах стока дождевой воды с крыш, если отсутствует водосточная система с отведением стоков от здания.

Виды отмосток

Защиту фундамента устраивают обычно из бетона, но могут использоваться и такие материалы как:

- Глина – старинный способ гидроизоляции поверхностей.

- Булыжник.

- Кирпич красный обожженный.

- Асфальт.

- Керамическая тротуарная плитка.

- Мембраны ПВП.

Мембрана ПВП

Если со всеми материалами люди знакомы не понаслышке, то мембраны вызывают здоровый интерес. Это профилированный рулонный материал, изготавливаемый из очень плотного полиэтилена. Монтаж такой отмостки производится быстро и с малыми трудозатратами.

Мембрана расстилается непосредственно на грунт, сверху может быть присыпана песком или гравием. Верхнее покрытие может производиться из любого декоративного материала, вплоть до натурального газона, для чего на слой щебня насыпают слой земли высотой 20-30 см, и засевают семенами травы.

Однако для предотвращения скапливания воды, мембрану укладывают так же с уклоном, а на крыше монтируют водосточную систему.

Бетон

Перед тем, как сделать отмостку фундамента из бетона, необходимо убрать верхний слой дерна, выровнять поверхность и установить ограждающий бортик из доски или металлопрофиля. С внешней стороны бортик подпирается кирпичами, камнями или вбиваются колышки, чтобы под тяжестью бетона, ограждающая планка не упала.

После этого необходимо сделать подсыпку из щебня и песка. Слой песка и щебня разравнивается и тщательно трамбуется, после чего укладывается арматурная сетка и заливается бетонная смесь. При разравнивании бетона делается необходимый уклон отмостки.

При устройстве бетонной отмостки необходимо делать температурные швы, для чего используется доска толщиной 15 мм, пропитанная антисептиком.

Правильная отмостка вокруг фундамента не даст возможности дождевым и талым водам просачиваться к основанию дома, тем самым продлевая срок его эксплуатации.

Утепление фундамента и отмостки

При необходимости утепление фундамента и отмостки на внешнюю сторону цокольной части дома монтируются плиты пенопласта или минеральной ваты. Крепятся они к фундаменту посредством специальных дюбелей, у которых шляпка имеет форму зонтика. Предварительно вертикальная часть цоколя покрывается слоем гидроизоляции. Это может быть обычный рубероид или горячий битум.

В настоящее время существуют готовые декоративные панели из металлосайдинга с нанесенным утеплителем из пенопласта. Их монтаж производится более быстрыми темпами, совмещая сразу два процесса – утепление и отделку.

Однако следует знать, что утепленный цоколь и отмостка фундамента выполняют разные функции и не могут замещать друг друга. Утепления фундамента на уровне цоколя дает возможность для лучшего сохранения тепла в доме, в то время как утепление отмостки способствует промерзанию грунта на меньшую глубину, что, в конечном счете, может оказать положительное действие на подвальную часть дома, но не на общую температуру в жилых помещениях.

Утепленная отмостка фундамента может быть устроена с использованием:

- Листов экструдированного пенополистирола.

- Керамзитового гравия.

- Минеральных плит большой жесткости.

В любом случае откапывается некоторая часть грунта от фундамента здания так, чтобы получилось что-то наподобие корыта шириной чуть больше одного метра. Дно выравнивают и тщательно трамбуют. Сначала укладывают гидроизоляционный материал – рубероид, толстую полиэтиленовую пленку или современные мембранные материалы с заходом на стену. Для придания формы отмостки выставляют опалубку из доски. На гидроизоляцию укладывают слой из плит пенополистирола или минераловатных панелей. Сверху снова закрывают гидроизоляционным материалом, устанавливают арматурную сетку и заливают бетонной смесью.

Устройство опалубки производят после окончания всех строительно — монтажных работ и при температуре окружающего воздуха не ниже +5 градусов. Весенние работы начинают после оттаивания грунта.

Устройство отмостки вокруг дома. Цена от 800 ₽ за метр.

Под влиянием агрессивных климатических и погодных факторов фундаменты зданий постепенно разрушаются, теряют свой функционал. Переувлажнение грунта, вызываемое стоками воды вдоль стен постройки, ускоряет негативные процессы. В зимний период факторами риска становится пучение грунтов вокруг основания строения во время морозов. Все это приводит к сокращению срока службы фундамента. Для нивелирования вышеуказанных проблем, придания внешнему виду дома завершенности рекомендуется сделать отмостку вокруг дома. Стоимость таких работ окупится уже после первого эксплуатационного сезона!

Цены на устройство отмостки

Окончательная стоимость будет зависеть от объемов планируемых работ и типа конструкции. В таблице, расположенной ниже, приведены средние цены. Они актуальны для площадок размером не менее 40 кв. метров, при условии, что техника (бетономешалка) сможет подъехать к зданию вплотную.

Нежесткая отмостка

1 100 ₽ за м2 с материалом

- Щебень 15 см

- Геотекстиль

- Песок 15 см

Отмостка с тротуарной плиткой

1 100 ₽ за м2 с материалом

- Щебень 15 см

- Геотекстиль

- Песок 15 см

Бетонная отмостка

1 100 ₽ за м2 с материалом

- Бетон М300 10 см

- Сетка армирующая

- Песок 10 см

Наиболее оптимальным вариантом в условиях пучинистых грунтов является устройство монолитной бетонной отмостки. Она прекрасно выполняет как защитную, так и декоративную функции.

Бетонная отмостка с тротуарной плиткой

1 100 ₽ за м2 с материалом

Наиболее оптимальным вариантом в условиях пучинистых грунтов является устройство монолитной бетонной отмостки. Она прекрасно выполняет как защитную, так и декоративную функции.

Пирог:

- Бетон М300 10 см

- Сетка армирующая

- Песок 10 см

Утепленная бетонная отмостка

1 100 ₽ за м2 с материалом

В случаях, когда фундамент мельче глубины промерзания или в доме есть цокольный этаж, мы рекомендуем сделать утепленную отмостку фундамента.

- Бетон М300 10 см

- Сетка армирующая

- Песок 10 см

Приведенные расчеты учитывают толщины в плотном теле. То есть, бетон, сыпучие материалы основ рассчитываются, корректируясь на их усадку при уплотнении. В ряде случаев частные мастера указывают толщину без учета коэффициента усадки. Цены на такую работу выглядят привлекательно, но толщина конструкции, а значит, и ее прочность, оказывается недостаточной. Срок службы такой отмостки существенно ниже, следовательно, она менее выгодная, чем возведенная по всем правилам, с учетом особенностей усадки материалов. Не стоит забывать о бдительности!

Чтобы уточнить, какой будет стоимость отмостки в каждом конкретном случае, нужно связаться со специалистом по телефону, указанному на сайте или, заполнив форму, дождаться обратного звонка. Выяснив все детали, потенциальный заказчик получит подробную и полную рекомендацию, консультацию и расчет цены отмостки, исходя из индивидуальных особенностей постройки, площади покрытия, расстояния доставки материалов.

Подтверждение окончательной цены осуществляется при выезде инженера на место заливки отмостки. Специалист осуществляет замеры и обследования фундамента, грунта. На основании этих данных формируется и согласовывается окончательная цена по договору.

Оставьте заявку на выезд специалиста

Наш специалист бесплатно приедет на объект, проконсультирует и посчитает смету.

Нажав «Отправить», вы соглашаетесь c пользовательским соглашением.

Примеры работ

Устройств деформационных швов в бетонной отмостке

Категорически НЕ РЕКОМЕНДУЕМ устраивать в бетонной отмостке деформационные швы посредством монтажа деревянных реек-поперечин так, как это делается в большинстве случаев. Такие рейки должны возводиться строителями с интервалом 2.5 метра и извлекаться во время снятия опалубки с одновременным заделыванием образовавшихся швов герметиком.

Одна из проблем такой технологии заключается в том, что мало кто достает из бетона рейки и герметизирует образовавшиеся швы. В результате, вода, просачивающаяся вдоль деревянных реек, замерзает во время отрицательных температур и разрывает отмостку. Деревянная конструкция превращается, по сути, в своеобразный домкрат, который распирает бетон. Правильная технология предполагает немедленное герметизирование шва, а по мере разрушения герметика — его реконструкцию, восстановление. Учитывая трудоемкость и длительность такого процесса, мало кто соблюдает такую технологию. И это становится второй проблемой.

СНиП 32-03-96 регламентирует установку деформационных швов через каждые 2.5 метра в неармированных бетонных покрытиях. Если бетонная отмостка армируется сеткой, расстояние между швами может достигать 15 метров — такой технологией пользуемся мы. Опыт использования такой техники дает нам право утверждать, что армированная бетонная отмостка частного дома не требует обустройства швов.

Как мы строим отмостку фундамента

- Учитывая различия в скорости усадки тяжелого дома и легкой отмостки, крепление отмостки к фундаменту посредством поперечной арматуры, засверливания — большая ошибка. Поэтому мы не устанавливаем соединительных анкеров при любой конструкции между фундаментом и бетонной отмосткой.

- Роль отмостки — отведение воды, влаги от фундамента дома, необходимо выдержать уклон в 1-2 процента, что соответствует перепаду на метр ширины в 1-2 см. При отсутствии на бетонной отмостке финишного покрытия (например, мощения брусчатки), для роста влагостойкости бетона необходимо его зажелезнить. Это осуществляется посредством нанесения сухого цемента на влажную поверхность и заглаживания мастерком. За счет этого поверхностные поры бетона закрываются.

- Главное условие возведения прочной и долговечной отмостки — верно выполненный кольцевой дренаж вокруг постройки и грамотная ливневая канализация. Дренаж по всему периметру строения вытянет воду из отмостки, чтобы предотвратить ее деформацию, а ливневая канализация отведет воду из водосточной трубы. Поэтому наши настойчивые рекомендации — устройство коммуникаций по этим принципам. Особенно — если постройка расположена в низине.

Сроки заливки отмостки фундамента

Вокруг ленточного фундамента отмостку рекомендуется сделать сразу по окончании строительства здания, так как первая же зима станет для фундамента суровым испытанием морозом, а весна — повышенной влажностью. Свайный фундамент в такой защите не нуждается, поэтому для свайно-винтовых фундаментов отмостка возводится по мере возможности.

Оптимальный период начала работ — май. В это время земля достаточно просыхает, а грунтовые воды опускаются. Сроки выполнения работ — 3-5 дней, поэтому они могут производиться в течение всего теплого времени года, до октября, при условии сухой погоды.

Отзывы наших клиентов

Все отзывы о нашей работе от реальных людей.

Основное руководство по системам быстрого крепления

Глава 5

Инструменты для установки и установки